A conceção de peças de plástico pode ser um desafio assustador para muitos engenheiros. Já vi inúmeros projectos falharem devido a princípios de conceção negligenciados, resultando em defeitos de fabrico, aumento de custos e atrasos no projeto. Estes problemas surgem frequentemente numa fase tardia do ciclo de desenvolvimento, causando retrocessos significativos e derrapagens orçamentais.

A conceção bem sucedida de peças de plástico requer uma abordagem sistemática centrada em quatro elementos-chave: requisitos funcionais, seleção de materiais, capacidade de fabrico e otimização da montagem. Seguindo estes princípios, os engenheiros podem criar projectos que sejam simultaneamente rentáveis e fiáveis.

Compreender os requisitos funcionais

Antes de mergulharmos no processo de conceção, temos de definir claramente o que a peça tem de fazer. Isto inclui:

- Condições do ambiente de funcionamento

- Requisitos de suporte de carga

- Necessidades de resistência química

- Intervalos de exposição à temperatura

- Tempo de vida previsto para o produto

Critérios de seleção de materiais

A escolha do material tem um impacto significativo no sucesso do seu projeto. Considere estes factores:

- Propriedades mecânicas

- Resistência química

- Caraterísticas térmicas

- Considerações sobre os custos

- Impacto ambiental

Um aspeto crítico frequentemente negligenciado é a cristalinidade1que afecta tanto os parâmetros de processamento como as propriedades da peça final.

Conceção para a capacidade de fabrico (DFM)

Considerações sobre a espessura da parede

| Espessura da parede Aspeto | Gama recomendada | Impacto na produção |

|---|---|---|

| Espessura nominal | 2,0-3,0 mm | Fluxo de material ótimo |

| Variação máxima | ±10% | Evita deformações |

| Espessura das nervuras | 50-70% de parede | Reduz as marcas de afundamento |

Ângulos de inclinação e cortes inferiores

Os ângulos de inclinação são essenciais para a ejeção correta da peça. Eu recomendo:

- Esforço mínimo de 1° para superfícies texturadas

- 0,5° de inclinação para superfícies lisas

- Evitar cortes inferiores sempre que possível

- Utilizar as acções secundárias apenas quando necessário

Desenho de raios e filetes

Os cantos afiados são concentradores de tensão e devem ser evitados:

- Cantos exteriores: raio mínimo de 0,5 mm

- Cantos interiores: raio mínimo de 1,0 mm

- Transições de raio uniforme

- Alterações graduais de espessura

Otimização da montagem

Design de encaixe

O design de encaixe adequado garante:

- Montagem fácil

- Retenção fiável

- Desmontagem sem danos

- Produção rentável

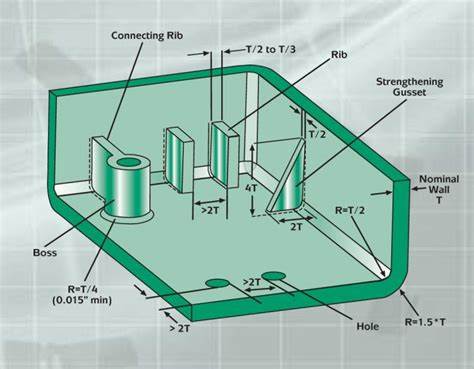

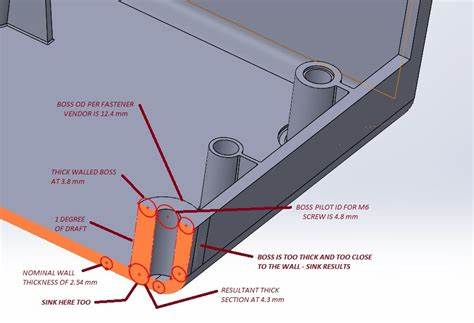

Chefes e costeletas

Orientações para a conceção de elementos estruturais:

- Diâmetro do bocal: 2x a espessura da parede

- Altura das nervuras: 3x a espessura da parede

- Reforços de suporte para elementos altos

- Espaçamento adequado para o fluxo de materiais

Acabamento da superfície e estética

Considerar estes aspectos para a aparência:

- Requisitos de textura

- Localização da linha de separação

- Localização do portão

- Colocação do pino ejetor

Validação do projeto

Antes de finalizar o desenho:

- Efetuar uma análise FEA

- Criar protótipos rápidos

- Efetuar a análise do fluxo do molde

- Procedimentos de montagem de ensaios

Através da implementação destes princípios de design, ajudei inúmeros clientes da PTSMAKE a obterem designs de peças de plástico bem sucedidos. A chave é considerar todos os aspectos no início da fase de conceção, evitando modificações dispendiosas mais tarde. Lembre-se de que um bom design não se trata apenas de criar uma peça que funcione - trata-se de criar uma peça que possa ser fabricada de forma eficiente e económica.

Saliento sempre aos nossos clientes que a conceção bem sucedida de peças de plástico é iterativa. Comece com o básico, valide os seus pressupostos e aperfeiçoe com base no feedback. Esta abordagem tem conduzido consistentemente a resultados bem sucedidos nos nossos projectos.

Qual é o raio mínimo para peças de plástico?

A conceção de peças de plástico com raios de canto incorrectos pode levar a falhas de fabrico devastadoras. Já vi peças racharem sob tensão mínima, deformarem-se durante a moldagem e falharem nas inspecções de qualidade - tudo devido a raios mal concebidos que criaram pontos de concentração de tensão.

O raio mínimo para peças de plástico segue normalmente a regra de 0,5x a espessura da parede para cantos internos, enquanto os raios externos devem ser iguais ao raio interno mais a espessura da parede. Esta diretriz assegura um fluxo de material adequado e reduz a concentração de tensões, evitando falhas nas peças.

Compreender a importância dos raios de canto

Na conceção de peças de plástico, o fator de concentração de tensões2 nos cantos tem um impacto significativo no desempenho da peça. Saliento sempre aos nossos clientes que o desenho correto do raio não é apenas uma questão de estética - é fundamental para a funcionalidade da peça. Eis porque é que os raios são importantes:

Fluxo de materiais

- Melhora os padrões de enchimento do molde

- Reduz as marcas de hesitação

- Evita disparos curtos durante a injeção

- Assegura um arrefecimento uniforme

Integridade estrutural

- Distribui o stress de forma mais uniforme

- Reduz o risco de falha da peça

- Aumenta a durabilidade geral

- Melhora a resistência ao impacto

Diretrizes para o raio mínimo recomendado

Com base em testes exaustivos e aplicações no mundo real, desenvolvi este guia completo para recomendações de raio mínimo:

| Espessura da parede (mm) | Raio interno mínimo (mm) | Raio externo recomendado (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

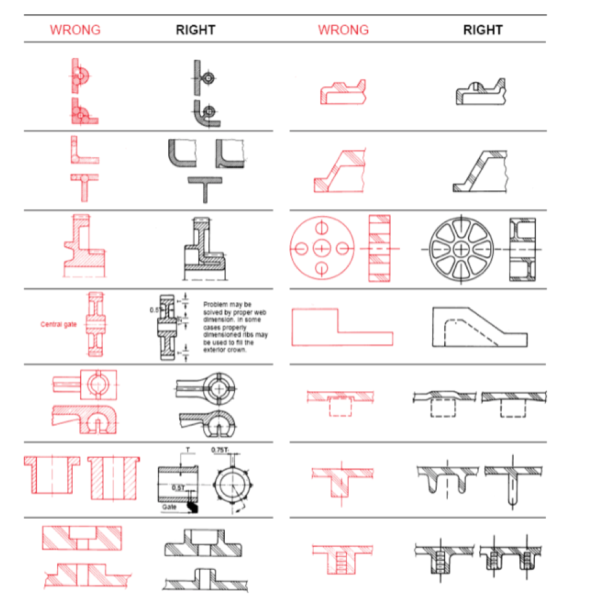

Erros de conceção comuns a evitar

Deparo-me regularmente com estes problemas relacionados com o raio em projectos de peças de plástico:

Raios inconsistentes

- Cria um fluxo de material irregular

- Conduz a uma contração imprevisível

- Causas de defeitos de aparência

- Resultados em taxas de arrefecimento variáveis

Cantos afiados

- Actuam como concentradores de stress

- Aumentar o risco de falha da peça

- Desmoldagem complicada

- Criar pontos fracos na conceção

Considerações especiais para diferentes materiais

Diferentes materiais plásticos requerem considerações específicas sobre o raio:

Materiais com enchimento de vidro

- Exigem raios maiores devido à redução do caudal

- Raio interno mínimo: 0,75x espessura da parede

- Necessidade de transições graduais

- Mais suscetível à concentração de tensões

Materiais flexíveis

- Pode acomodar raios mais pequenos

- Raio interno mínimo: 0,3x a espessura da parede

- Menos propenso a fissuras por tensão

- Melhores caraterísticas de fluxo

Impacto no processo de fabrico

A conceção adequada do raio afecta vários aspectos do fabrico:

Tempo do ciclo de moldagem

- Os raios optimizados reduzem o tempo de ciclo

- Melhorar a velocidade do fluxo de material

- Permitir um arrefecimento mais rápido

- Aumentar a eficiência da produção

Manutenção de ferramentas

- Reduz o desgaste nos cantos do molde

- Aumenta a vida útil da ferramenta

- Minimiza os requisitos de manutenção

- Reduz os custos de produção

Considerações sobre o controlo de qualidade

Aplico estas medidas de controlo de qualidade para verificação do raio:

Métodos de medição

- Sistemas de inspeção digital

- Projectores de perfil

- Tecnologia de digitalização 3D

- Máquinas de medição por coordenadas

Problemas comuns de qualidade

- Marcas de afundamento em secções espessas

- Deformação devido a arrefecimento irregular

- Flash nas linhas de separação

- Incoerências no acabamento da superfície

Implicações em termos de custos

A conceção adequada do raio tem impacto nos custos de fabrico:

Fase inicial do projeto

- Redução das iterações de conceção

- Aprovação mais rápida do projeto

- Custos de protótipo mais baixos

- Melhoria da capacidade de fabrico

Fase de produção

- Diminuição da taxa de refugo

- Melhoria do rendimento

- Custos de manutenção mais baixos

- Maior longevidade da ferramenta

Tendências futuras no desenho de raios

A indústria está a evoluir com novas abordagens à conceção de raios:

Soluções digitais

- Otimização de design com base em IA

- Controlo automatizado do raio

- Conceção orientada para a simulação

- Ferramentas de análise em tempo real

Materiais avançados

- Novas diretrizes específicas para materiais

- Tratamentos de canto inovadores

- Propriedades de fluxo melhoradas

- Melhoria da resistência ao stress

Esta abordagem abrangente ao design do raio ajuda a garantir o sucesso do fabrico de peças de plástico, minimizando os potenciais problemas e optimizando a eficiência da produção.

Quais são as considerações a ter em conta na conceção de uma peça?

A conceção de peças sem a devida consideração das restrições de fabrico conduz frequentemente a revisões dispendiosas e a atrasos na produção. Muitos engenheiros debatem-se com o equilíbrio entre a intenção do projeto e a possibilidade de fabrico, o que resulta em peças que não podem ser produzidas de forma eficiente ou que não cumprem os requisitos de desempenho.

A conceção bem sucedida de uma peça requer uma atenção cuidada a cinco elementos-chave: seleção de materiais, uniformidade da espessura da parede, ângulos de inclinação, caraterísticas de suporte estrutural e compensação da retração. Estes factores têm um impacto direto na capacidade de fabrico e no desempenho da peça.

Fundamentos da seleção de materiais

A escolha do material constitui a base de qualquer projeto de peça bem sucedido. No PTSMAKE, saliento sempre a forma como as propriedades dos materiais influenciam tanto os processos de fabrico como o desempenho da utilização final. Ao selecionar os materiais, temos em consideração:

Propriedades mecânicas

- Resistência à tração

- Resistência ao impacto

- Módulo de flexão

- Temperatura de deflexão térmica

Propriedades químicas

- Resistência à exposição UV

- Compatibilidade química

- Absorção de humidade

- Comportamento higroscópico3

Requisitos de processamento

- Caraterísticas do fluxo de fusão

- Gama de temperaturas de processamento

- Requisitos de temperatura do molde

- Especificações de secagem

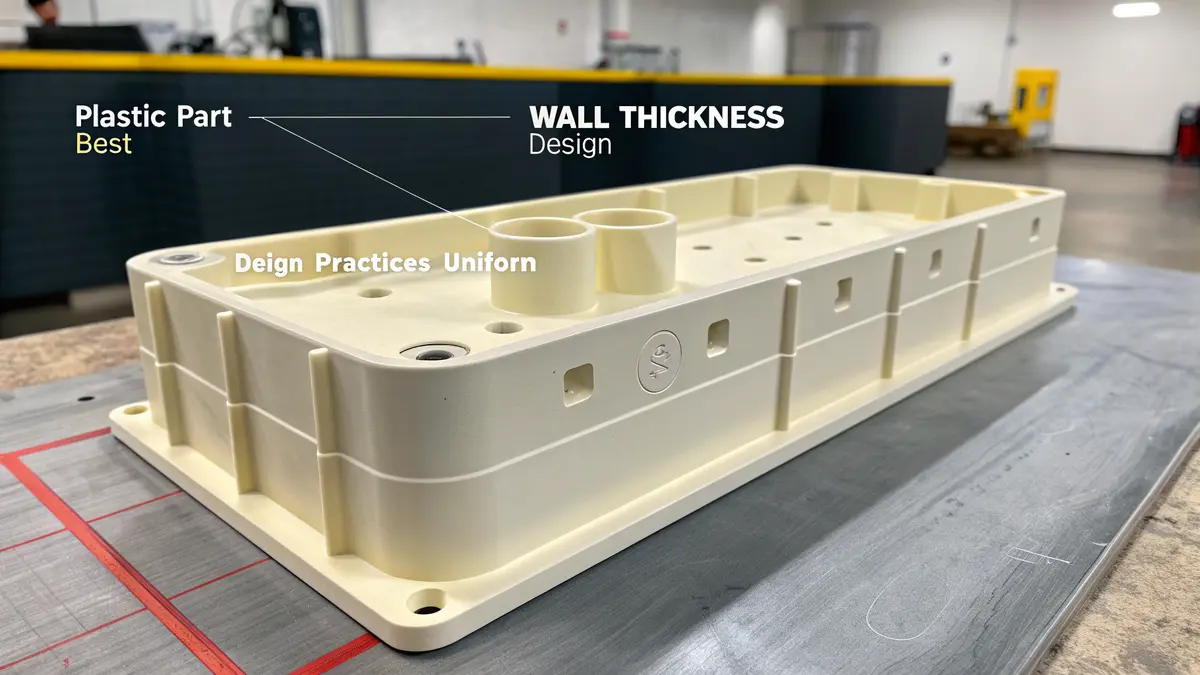

Otimização da espessura da parede

A manutenção de uma espessura de parede uniforme é crucial para evitar defeitos de fabrico. Com base na minha experiência no PTSMAKE, recomendo:

| Gama de espessuras de parede | Aplicações típicas | Principais benefícios |

|---|---|---|

| 0,5 mm - 1,0 mm | Pequenas caixas electrónicas | Arrefecimento mais rápido, poupança de material |

| 1,0 mm - 2,5 mm | Produtos de consumo | Bom equilíbrio entre resistência e moldabilidade |

| 2,5 mm - 3,5 mm | Componentes estruturais | Maior rigidez e estabilidade |

| 3,5 mm - 4,0 mm | Aplicações pesadas | Requisitos de resistência máxima |

Projeto de implementação do ângulo

Os ângulos de inclinação são essenciais para a ejeção adequada da peça do molde. As diretrizes gerais que seguimos incluem:

- Esforço mínimo de 1° para superfícies texturadas

- 0,5° a 2° de inclinação para superfícies lisas

- Calado adicional para nervuras profundas e saliências

- Maior esforço para superfícies granuladas ou texturadas

Princípios de conceção das nervuras e dos ressaltos

As caraterísticas estruturais requerem uma análise cuidadosa para evitar defeitos estéticos e manter a resistência:

Diretrizes para o desenho de costelas

- Espessura máxima da nervura: 60% da parede adjacente

- Relação altura/espessura: 2,5:1 a 3:1

- Espaçamento mínimo entre nervuras: 2x a espessura da parede

- Transições graduais nas bases das nervuras

Configuração do chefe

- Diâmetro do bocal: 2x o diâmetro do furo

- Espessura da parede: 60% da parede adjacente

- Nervuras de suporte para chefes altos

- Coroamento para secções espessas

Estratégias de compensação de quebra

Diferentes materiais apresentam taxas de contração diferentes. A nossa abordagem inclui:

Compensação específica do material

- Materiais amorfos: 0,3-0,7%

- Materiais semi-cristalinos: 0,8-2,5%

- Materiais com enchimento de vidro: 0,1-0,5%

Considerações geométricas

- Variações da espessura da parede

- Efeitos da direção do fluxo

- Impacto da localização do portão

- Otimização do tempo de arrefecimento

Conceção para integração de montagem

Ao mesmo tempo que nos concentramos nos elementos de conceção individuais, temos de considerar os requisitos de montagem:

Caraterísticas de encaixe

- Ângulos de engate corretos

- Flexibilidade suficiente

- Prevenção da concentração do stress

- Folgas de montagem

Dobradiças vivas

- Seleção de materiais para cargas cíclicas

- Requisitos de espessura

- Otimização do raio de curvatura

- Considerações sobre a localização do portão

Desenho da linha

- Seleção do passo da rosca

- Considerações sobre o núcleo e a cavidade

- Compensação do desgaste

- Requisitos de binário de montagem

Na PTSMAKE, garantimos que essas considerações de projeto sejam implementadas no início do processo de desenvolvimento. Esta abordagem proactiva ajuda os nossos clientes a evitar modificações dispendiosas e a obter um desempenho ótimo da peça. Descobri que uma conceção de peças bem sucedida requer o equilíbrio destes vários elementos, mantendo a concentração nos requisitos de utilização final e nas restrições de fabrico.

A chave para uma conceção de peças bem sucedida reside na compreensão da forma como estes vários elementos interagem entre si. Uma alteração na seleção do material, por exemplo, pode exigir ajustes na espessura da parede e nos ângulos de inclinação. Da mesma forma, a adição de caraterísticas estruturais como nervuras e saliências deve ser equilibrada com o potencial de marcas de afundamento e outros defeitos cosméticos.

Quais são as diretrizes de conceção para a moldagem por injeção de peças de plástico?

A conceção de peças de plástico para moldagem por injeção pode ser uma tarefa árdua. Muitos engenheiros debatem-se com falhas de peças, problemas de qualidade e revisões de design dispendiosas porque ignoram princípios de design críticos. Já vi projectos atrasados meses devido a estes erros evitáveis.

As principais diretrizes de design para a moldagem por injeção centram-se na espessura adequada da parede, nos ângulos de inclinação, no design das nervuras e na seleção da localização da porta. Estes princípios garantem a qualidade da peça, reduzem os custos de produção e minimizam os defeitos, mantendo a precisão dimensional e a integridade estrutural.

Considerações sobre a espessura da parede

A espessura da parede é crucial para o sucesso da moldagem por injeção. A manutenção de uma espessura de parede uniforme ajuda a evitar deformações, marcas de afundamento e tensões internas. A espessura óptima da parede depende do material e dos requisitos da peça:

| Tipo de material | Espessura de parede recomendada (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Policarbonato | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| PEAD | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Projeto de implementação do ângulo

Os ângulos de inclinação são essenciais para uma fácil ejeção da peça. Ao conceber peças de plástico, incorpore ângulos de inclinação adequados em todas as paredes paralelas à direção de abertura do molde. Os linha de separação4 A localização afecta os requisitos do ângulo de inclinação:

- Superfícies texturadas: 3° de inclinação mínima

- Superfícies lisas: 1° de inclinação mínima

- Costelas ou postes profundos: 2-3° de tiragem

- Paredes exteriores: 1-2° de corrente de ar

Desenho de costelas e chefes

As nervuras fornecem suporte estrutural, minimizando a utilização de material. Siga estas diretrizes:

- Espessura das nervuras: 50-60% da espessura da parede adjacente

- Altura das nervuras: Máximo de 3 vezes a espessura da parede

- Espaçamento entre nervuras: Mínimo de 2 vezes a espessura da parede

- Raio de base: 25-50% da espessura da parede

Seleção da localização do portão

A localização correta do portão afecta a qualidade e o aspeto da peça:

- Colocar as portas em secções grossas

- Evitar portões em superfícies visíveis

- Considerar vários portões para peças grandes

- Permitir um comprimento de caudal adequado

- Ter em conta a formação de linhas de soldadura

Conceção de cantos e raios

Os cantos afiados criam concentrações de tensão e dificuldades de moldagem:

- Raio interior: Mínimo de 0,5 mm

- Raio exterior: Mínimo de 1,5 vezes a espessura da parede

- Manter uma espessura de parede consistente nos cantos

- Evitar secções espessas nos cantos

Considerações sobre a seleção de materiais

Diferentes materiais têm requisitos de processamento únicos:

Materiais amorfos

- Taxas de encolhimento mais baixas

- Melhor estabilidade dimensional

- Exemplos: ABS, PC, PMMA

Materiais semi-cristalinos

- Taxas de retração mais elevadas

- Melhor resistência química

- Exemplos: PP, PE, POM

Conceção do canal de arrefecimento

A conceção adequada do canal de arrefecimento garante um arrefecimento uniforme da peça:

- Diâmetro do canal: 8-12mm típico

- Espaçamento entre canais: 3-4 vezes o diâmetro

- Distância da superfície da peça: 1,5-2 vezes o diâmetro

- Manter o comprimento do circuito de refrigeração consistente

- Considerar o arrefecimento conformacional para geometrias complexas

Requisitos de acabamento da superfície

O acabamento da superfície afecta tanto a estética como a funcionalidade:

| Tipo de acabamento | Número SPI | Aplicação |

|---|---|---|

| Polimento elevado | A1 | Peças ópticas |

| Semi-polimento | A2 | Superfícies visíveis |

| Mate | B1 | Partes não visíveis |

| Texturizado | C1 | Superfícies de aderência |

Gestão do corte inferior

Minimizar os cortes inferiores sempre que possível:

- Utilizar acções laterais para os cortes inferiores necessários

- Considerar núcleos deslizantes para caraterísticas complexas

- Conceber encaixes rápidos com um relevo adequado

- Calcular as necessidades de deslocação da ação lateral

Considerações sobre a montagem

Conceção para uma montagem eficaz:

- Incluir caraterísticas de alinhamento

- Normalizar as dimensões de encaixe

- Considerar os requisitos da soldadura por ultra-sons

- Planear a moldagem por inserção quando necessário

- Conceber caraterísticas de auto-localização

Lembre-se, um projeto de moldagem por injeção bem sucedido requer uma consideração cuidadosa de todos estes elementos. Cada componente afecta os outros, criando um sistema interligado em que as alterações numa área podem ter impacto na capacidade de fabrico e na qualidade de toda a peça.

Como é que a espessura da parede afecta a conceção de peças de plástico?

Conceber peças de plástico com uma espessura de parede inconsistente é como construir uma casa com diferentes profundidades de alicerce - é uma receita para o desastre. Muitos engenheiros debatem-se com este aspeto fundamental, o que leva a problemas de produção dispendiosos, defeitos de qualidade e atrasos nos projectos.

A espessura da parede é um fator crítico na conceção de peças de plástico que tem um impacto direto na integridade estrutural e na capacidade de fabrico. A espessura ideal varia normalmente entre 0,5 mm e 5 mm, sendo a distribuição uniforme a chave para evitar defeitos comuns como marcas de afundamento e tensões internas.

Compreender o impacto da espessura da parede

A espessura da parede afecta todos os aspectos da produção de peças de plástico. Na minha experiência de trabalho com vários projectos no PTSMAKE, observei que a conceção adequada da espessura da parede pode fazer a diferença entre um produto bem sucedido e um produto fracassado. A taxa de cristalização5 do material plástico durante o arrefecimento é diretamente influenciada pelas variações da espessura da parede.

Orientações sobre a espessura óptima da parede

Aqui está um guia completo para os diferentes materiais plásticos:

| Tipo de material | Espessura recomendada (mm) | Espessura máxima (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Policarbonato | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| PEAD | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Desafios comuns de conceção

Marcas de afundamento e vazios

As secções grossas das peças de plástico arrefecem mais lentamente do que as secções finas, criando marcas de afundamento na superfície. Para evitar isto:

- Manter a espessura da parede uniforme sempre que possível

- Conceber transições graduais entre diferentes espessuras

- Implementar canais de arrefecimento adequados no molde

Controlo de empeno

O arrefecimento irregular causado pela variação da espessura da parede pode levar a deformações. A nossa solução inclui:

- Utilização de nervuras e reforços em vez de paredes espessas

- Manutenção de rácios de espessura inferiores a 3:1

- Colocação estratégica de linhas de arrefecimento no molde

Considerações específicas do material

Diferentes materiais comportam-se de forma única durante o processo de moldagem por injeção:

Materiais amorfos

- Mais tolerante com variações de espessura

- Melhores caraterísticas de fluxo

- Taxas de encolhimento mais baixas

Materiais Semi-cristalinos

- Mais sensível às alterações de espessura

- Taxas de retração mais elevadas

- Exigir um controlo mais preciso da temperatura

Técnicas de otimização do design

Requisitos estruturais

Ao conceber a resistência:

- Utilizar nervuras em vez de aumentar a espessura da parede

- Manter a espessura da nervura a 60% da parede adjacente

- Colocar as nervuras em zonas de grande tensão

Eficiência de custos

Para otimizar a utilização dos materiais:

- Eliminar secções espessas desnecessárias

- Projetar elementos ocos sempre que possível

- Considerar a possibilidade de efetuar retiradas de núcleo em zonas espessas

Medidas de controlo da qualidade

No PTSMAKE, implementamos várias medidas de controlo de qualidade:

- Simulação digital antes da produção

- Inspeção do primeiro artigo

- Controlo regular dos processos

- Controlo da estabilidade dimensional

Eficiência de produção

A conceção correta da espessura da parede tem impacto:

- Otimização do tempo de ciclo

- Eficiência na utilização de materiais

- Longevidade da ferramenta

- Custos de produção

Considerações futuras

À medida que a tecnologia de fabrico evolui, estamos a assistir:

- Capacidades avançadas de simulação

- Novos materiais com requisitos diferentes

- Soluções de arrefecimento melhoradas

- Melhores métodos de controlo dos processos

Ao compreender e implementar estes princípios de espessura de parede, os projectistas podem criar peças de plástico mais eficientes, económicas e de alta qualidade. A nossa experiência mostra que uma atenção cuidadosa à espessura da parede durante a fase de projeto evita modificações dispendiosas mais tarde na produção.

Esta abordagem abrangente à conceção da espessura da parede ajudou-nos a fornecer produtos superiores aos nossos clientes em várias indústrias, desde componentes automóveis a eletrónica de consumo. A chave é manter um equilíbrio entre os requisitos de conceção e as restrições de fabrico, tendo em conta as propriedades dos materiais e as aplicações de utilização final.

Porque é que a estiragem é importante na conceção de peças de plástico?

Imagine desenhar uma peça de plástico e descobrir que está presa no molde como uma peça de puzzle teimosa. Este cenário de pesadelo acontece com mais frequência do que se pensa, causando atrasos na produção e danos dispendiosos. Sem ângulos de inclinação adequados, mesmo as peças de plástico mais simples podem tornar-se desastres de fabrico.

Os ângulos de inclinação são elementos de design essenciais na moldagem por injeção de plástico que permitem que as peças sejam facilmente removidas do molde. Ao incorporar uma ligeira conicidade (normalmente 1-2 graus) nas paredes verticais, os fabricantes podem garantir uma ejeção suave das peças e manter a qualidade da superfície.

Compreender os ângulos de inclinação

O conceito de ângulos de inclinação pode parecer simples, mas é um aspeto crucial do design de peças de plástico que requer uma consideração cuidadosa. Os ângulos de inclinação criam um ligeiro afunilamento nas superfícies verticais, permitindo que a peça se liberte do molde sem resistência. A linha de partição serve como ponto de referência a partir do qual os ângulos de inclinação são medidos.

Factores que afectam a seleção do ângulo de inclinação

Textura e acabamento da superfície

Diferentes texturas de superfície requerem diferentes ângulos de inclinação:

| Tipo de superfície | Ângulo de inclinação recomendado |

|---|---|

| Acabamento liso | 1° - 2° |

| Textura ligeira | 2° - 3° |

| Textura média | 3° - 5° |

| Textura profunda | 5° - 7° |

Propriedades do material

O material escolhido para a sua peça desempenha um papel importante na determinação do ângulo de inclinação adequado:

- Os materiais rígidos, como o nylon com enchimento de vidro, podem exigir ângulos de inclinação maiores

- Os materiais flexíveis como o TPE podem por vezes funcionar com ângulos de inclinação mais pequenos

- Os materiais cristalinos necessitam frequentemente de mais corrente de ar devido às suas caraterísticas de contração

Desafios comuns relacionados com o projeto

Considerações sobre a profundidade

As peças mais profundas requerem, geralmente, mais inclinação do que as mais superficiais. Por cada polegada de profundidade, considere adicionar mais 0,5° a 1° de inclinação para garantir uma libertação adequada. Isto é especialmente importante para peças com paredes verticais significativas.

Caraterísticas internas

As caraterísticas internas requerem frequentemente mais projectos do que as externas porque:

- Encolhem-se sobre o núcleo

- O acesso para polimento é limitado

- As forças de ejeção são mais concentradas

Melhores práticas para a implementação do projeto

Integração precoce da conceção

- Incluir considerações sobre o projeto durante a fase inicial de conceção

- Utilizar software CAD para analisar os requisitos de projeto

- Considerar o impacto do projeto na funcionalidade da peça

Colocação estratégica do rascunho

- Aplicar uma maior tiragem onde as forças de ejeção são mais elevadas

- Manter a espessura uniforme da parede ao aplicar a tiragem

- Considerar o impacto nos requisitos de montagem

Medidas de controlo da qualidade

- Utilizar a análise do fluxo do molde para validar os ângulos de inclinação

- Implementar estratégias de arrefecimento adequadas

- Monitorizar a qualidade das peças durante os primeiros ciclos de produção

Impacto económico da conceção adequada do projeto

A aplicação de ângulos de inclinação adequados afecta vários aspectos da produção:

Eficiência de produção

- Redução dos tempos de ciclo

- Taxas de rejeição mais baixas

- Melhoria da qualidade das peças

- Redução dos requisitos de manutenção

Considerações sobre os custos

- Custos iniciais de conceção do molde

- Economia de produção a longo prazo

- Redução das taxas de refugo

- Vida útil prolongada do molde

Considerações avançadas sobre o projeto

Geometrias complexas

Quando se trata de geometrias de peças complexas:

- Utilizar ângulos de inclinação variáveis quando necessário

- Considerar cuidadosamente a localização das linhas de separação

- Ter em conta os cortes inferiores e as acções laterais

Requisitos específicos dos materiais

Diferentes materiais requerem considerações de projeto específicas:

| Tipo de material | Ângulo de calado mínimo |

|---|---|

| ABS | 1.5° |

| Policarbonato | 1° |

| Polipropileno | 0.5° |

| Materiais com enchimento de vidro | 2° - 3° |

Impacto do acabamento da superfície

A relação entre o acabamento da superfície e o calado:

- As superfícies polidas podem funcionar com uma corrente de ar mínima

- As superfícies texturizadas requerem um esforço adicional

- As superfícies EDM necessitam de ângulos de inclinação intermédios

Vantagens das ferramentas modernas de análise do projeto

As ferramentas de conceção modernas oferecem vantagens significativas:

Validação digital

- Análise de projectos em tempo real

- Controlo das interferências

- Visualização de padrões de fluxo

Capacidades de otimização

- Sugestões automáticas do ângulo de inclinação

- Simulações de desempenho

- Previsões do comportamento do material

Através da implementação adequada do ângulo de inclinação, os fabricantes podem alcançar:

- Qualidade consistente das peças

- Redução dos custos de produção

- Tempos de ciclo melhorados

- Maior longevidade do molde

Estas vantagens fazem com que a consideração do ângulo de inclinação seja um aspeto crucial de uma conceção e fabrico bem sucedidos de peças de plástico.

Que papel desempenham as nervuras e as saliências nas peças de plástico?

A conceção de peças de plástico com uma integridade estrutural óptima, mantendo a relação custo-eficácia, é um desafio constante. Muitos engenheiros debatem-se com peças que utilizam demasiado material ou que sofrem de fraquezas estruturais, o que leva a falhas e a redesenhos dispendiosos.

As nervuras e os ressaltos são elementos de design críticos em peças de plástico que fornecem suporte estrutural e capacidades de montagem. Estas caraterísticas aumentam a resistência e a funcionalidade da peça, minimizando a utilização de material, o que as torna componentes essenciais para um design eficiente de peças de plástico.

Compreender os princípios de conceção das nervuras

A eficácia das nervuras em peças de plástico depende muito da implementação correta do design. Descobri que uma conceção de nervuras bem sucedida requer uma consideração cuidadosa de vários factores-chave:

- Relação altura/espessura: As nervuras devem manter uma altura que não seja superior a 3 vezes a espessura da parede para evitar deformações

- Espaçamento: A distância entre as nervuras deve ser, pelo menos, 2-3 vezes superior à espessura da parede

- Ângulos de inclinação: Um mínimo de 0,5° de ângulo de inclinação por lado assegura a ejeção adequada da peça

- Transições de canto: Adequadas radiante6 na base ajuda a evitar a concentração de tensões

Fundamentos de design de chefes

As saliências servem como pontos de montagem cruciais em peças de plástico. Ao conceber os ressaltos, tenho sempre em conta estes elementos essenciais:

Dimensões do núcleo

- Diâmetro interior: Com base nos requisitos específicos do fixador

- Diâmetro exterior: Tipicamente 2-2,5 vezes o diâmetro interior

- Altura: Normalmente determinada pelo comprimento do fixador e pelos requisitos de montagem

Considerações estruturais

- Nervuras de suporte: Adição de reforços quando a altura da saliência excede 3 vezes o seu diâmetro

- Espessura da parede: Manter 60% da espessura nominal da parede para os elementos de suporte

- Ângulos de inclinação: Incorporação de 1-2° de inclinação para uma moldagem correta

Orientações sobre o fluxo de material e a espessura

A relação entre a espessura da parede e o fluxo de material tem um impacto significativo na qualidade da peça. Aqui está uma análise detalhada:

| Tipo de caraterística | Espessura recomendada | Objetivo |

|---|---|---|

| Parede principal | 100% (nominal) | Referência de base |

| Costeletas | 50-70% de valor nominal | Evitar marcas de pia |

| Chefes | 60-80% de valor nominal | Integridade estrutural |

| Reforços | 50-60% de valor nominal | Recursos de suporte |

Otimização para a produção

No PTSMAKE, eu enfatizo estas considerações-chave para uma implementação bem-sucedida da costela e do chefe:

Prevenção de marcas de pia

- Colocação estratégica das costelas

- Rácios de espessura adequados

- Transições graduais nas intersecções

Melhoria da moldabilidade

- Ângulos de inclinação adequados

- Locais de ventilação adequados

- Colocação optimizada do canal de arrefecimento

Integridade estrutural

- Análise da distribuição da carga

- Prevenção da concentração do stress

- Otimização do fluxo de materiais

Erros de conceção comuns a evitar

Com a minha experiência, identifiquei vários erros críticos que devem ser evitados:

Questões geométricas

- Altura excessiva das costelas sem apoio adequado

- Ângulos de inclinação insuficientes

- Cantos agudos que provocam concentração de tensões

Considerações sobre o material

- Relações de espessura inadequadas que conduzem a marcas de afundamento

- Caminhos de fluxo inadequados que causam problemas de enchimento

- A má localização do portão afecta a resistência da peça

Desafios de fabrico

- Geometrias complexas que impedem um arrefecimento adequado

- Suporte insuficiente para funcionalidades altas

- Considerações de ejeção inadequadas

Impacto no desempenho da peça

As nervuras e os ressaltos bem concebidos contribuem significativamente para o desempenho da peça:

Benefícios estruturais

- Rigidez de flexão melhorada

- Resistência ao impacto melhorada

- Melhor distribuição da carga

Eficiência dos materiais

- Redução da utilização de materiais

- Menor peso da peça

- Melhoria da relação custo-eficácia

Melhorias de qualidade

- Melhor estabilidade dimensional

- Redução do empeno

- Aspeto consistente da peça

Integração com outros elementos de conceção

Para uma aplicação bem sucedida, é necessário ter em conta os seguintes aspectos

Requisitos de montagem

- Espaço livre para ferramentas

- Acessibilidade dos elementos de fixação

- Caraterísticas de alinhamento

Factores ambientais

- Efeitos da temperatura

- Exposição química

- Resistência aos raios UV

Considerações sobre a produção

- Otimização do tempo de ciclo

- Manutenção de ferramentas

- Requisitos de controlo da qualidade

A utilização estratégica de nervuras e saliências representa um aspeto crucial do design de peças de plástico, exigindo um equilíbrio cuidadoso entre os requisitos estruturais e as restrições de fabrico. Estas caraterísticas, quando corretamente implementadas, melhoram significativamente o desempenho da peça, mantendo uma utilização eficiente do material e a possibilidade de fabrico.

Qual o impacto da localização dos portões na moldagem por injeção de plástico?

No fabrico de peças moldadas por injeção, muitos clientes vêm ter comigo frustrados com defeitos visíveis e problemas de qualidade nos seus produtos. Estes problemas têm frequentemente origem num aspeto crítico, mas frequentemente negligenciado - a localização da porta. A má colocação da porta pode transformar um projeto perfeito num pesadelo de fabrico dispendioso.

A localização da porta serve como ponto de entrada do plástico fundido na cavidade do molde. A sua colocação influencia significativamente o fluxo de material, a qualidade da peça e a eficiência da produção. O posicionamento correto da porta ajuda a evitar defeitos comuns, como linhas de soldadura, purgadores de ar e enchimento irregular, assegurando simultaneamente uma estética e integridade estrutural óptimas da peça.

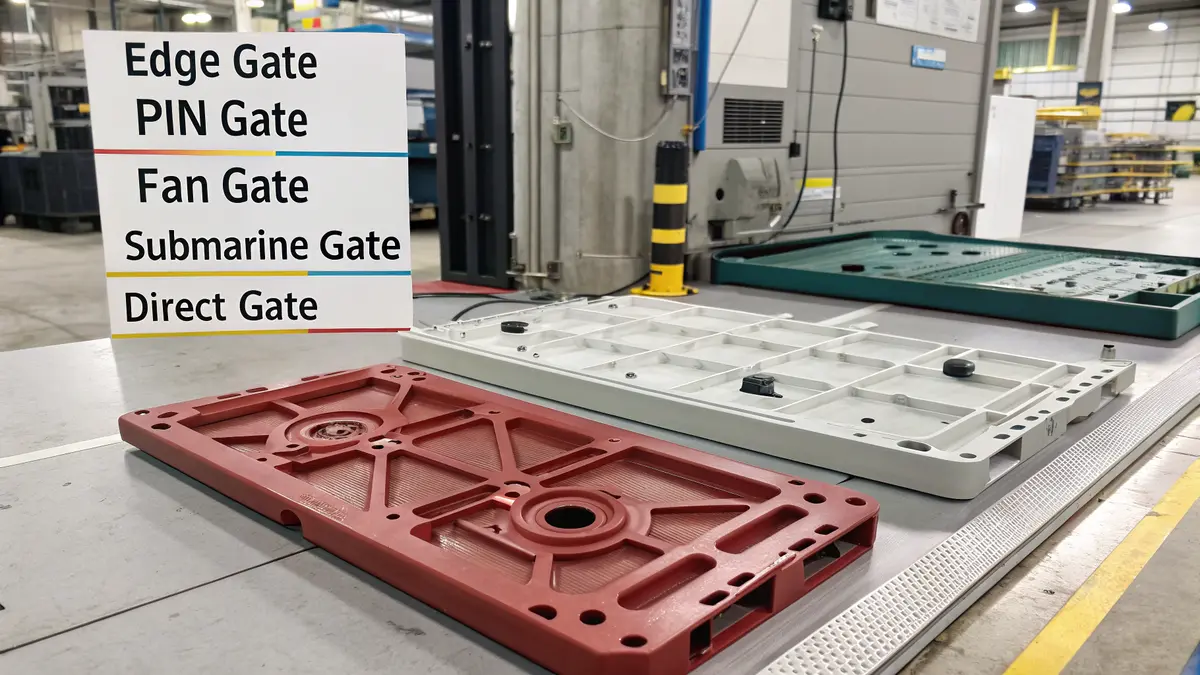

Compreender os tipos de portas e as suas aplicações

Diferentes tipos de portas servem vários objectivos na moldagem por injeção. Classifiquei os principais tipos com base nas suas aplicações:

| Tipo de porta | Melhores aplicações | Vantagens | Limitações |

|---|---|---|---|

| Porta de borda | Peças planas, geometrias básicas | Fácil de remover, bom para a automatização | Limitado à entrada lateral |

| Porta de pinos | Peças pequenas, enchimento preciso | Marca mínima no portão, boa para peças circulares | Limitações de tamanho |

| Porta de ventoinha | Peças largas e planas | Distribuição uniforme do material | Difícil remoção da porta |

| Porta submarina | Produção de grande volume | Desengorduramento automático | Conceção de ferramentas complexas |

| Portão direto | Peças grandes, secções espessas | Design simples, enchimento eficiente | Marca de porta visível |

Factores críticos na seleção da localização da porta

O sucesso da sua peça moldada por injeção depende em grande medida de vários factores-chave para determinar a localização do portão:

Considerações sobre a geometria da peça

O comportamento reológico7 de material plástico durante a injeção requer uma análise cuidadosa da geometria da peça. Tenho sempre em consideração:

- Rácio comprimento/espessura do fluxo

- Caminhos de fluxo naturais

- Transições geométricas

- Variações da espessura da parede

Requisitos de fluxo de material

Diferentes materiais têm caraterísticas de fluxo únicas que influenciam a colocação da comporta:

- Materiais cristalinos vs. materiais amorfos

- Viscosidade de fusão

- Sensibilidade térmica

- Capacidades de comprimento do caudal

Requisitos de qualidade e estética

A localização do portão tem um impacto direto nas qualidades visuais e estruturais:

- Superfícies visíveis

- Zonas de integridade estrutural

- Requisitos cosméticos

- Posicionamento da linha de soldadura

Impacto nos defeitos de moldagem comuns

A localização do portão influencia significativamente vários defeitos de moldagem:

Purgadores de ar e ventilação

A colocação correta do portão ajuda a prevenir:

- Bolsas de ar presas

- Marcas de queimaduras

- Preenchimento incompleto

- Defeitos de superfície

Gestão de linhas de soldadura

O posicionamento estratégico do portão ajuda a controlar:

- Localização da linha de soldadura

- Resistência nos pontos de encontro

- Aspeto visual

- Integridade estrutural

Questões relacionadas com o fluxo

Endereços de localização óptima do portão:

- Tiros curtos

- Marcas de hesitação

- Marcas de fluxo

- Jato

Considerações avançadas para peças complexas

As peças complexas requerem uma análise adicional:

Moldes multi-cavidades

Para aplicações multi-cavidades, considerar:

- Enchimento equilibrado

- Conceção do sistema de corredores

- Coerência cavidade a cavidade

- Eficiência da produção

Componentes de alta precisão

As aplicações críticas exigem atenção:

- Estabilidade dimensional

- Deformação mínima

- Controlo preciso do material

- Encolhimento uniforme

Na PTSMAKE, utilizamos um software avançado de análise do fluxo do molde para otimizar a localização dos portões. Esta abordagem científica ajuda-nos:

- Prever padrões de fluxo de materiais

- Identificar potenciais áreas de defeito

- Otimizar a eficiência da refrigeração

- Melhorar a qualidade global das peças

Impacto na eficiência da produção

A localização adequada do portão afecta vários aspectos da produção:

Otimização do tempo de ciclo

- Tempos de enchimento mais rápidos

- Arrefecimento eficiente

- Requisitos de pressão reduzidos

- Melhor distribuição do material

Considerações sobre manutenção

- Remoção fácil do portão

- Redução do desgaste dos componentes do molde

- Procedimentos de limpeza simplificados

- Vida útil prolongada da ferramenta

Ao considerarmos cuidadosamente estes factores e ao utilizarmos ferramentas de simulação avançadas, obtemos consistentemente resultados óptimos em projectos de moldagem por injeção. A nossa abordagem sistemática à seleção da localização do portão ajudou inúmeros clientes a ultrapassar problemas de fabrico difíceis e a obter uma qualidade de produto superior.

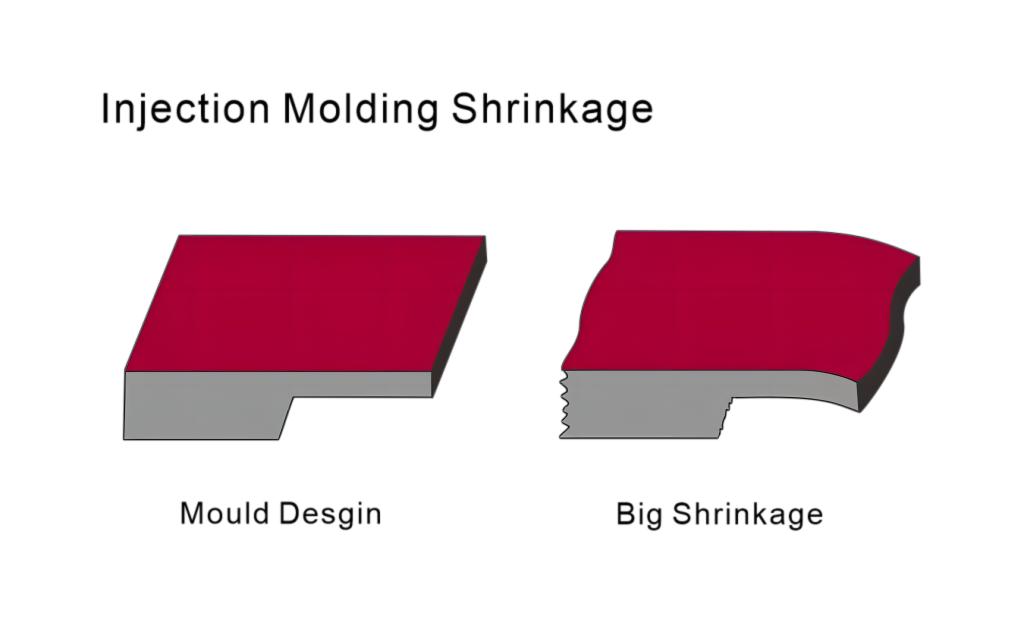

Como se pode gerir a contração na conceção de peças de plástico?

Está a ter dificuldades com a precisão dimensional das peças de plástico? Já vi inúmeros fabricantes enfrentarem retrabalho dispendioso e atrasos na produção devido a problemas de contração inesperados. Quando não é corretamente gerida, a retração pode transformar um desenho perfeito num lote rejeitado, causando dores de cabeça a todos os envolvidos.

A gestão da retração no design de peças de plástico requer uma abordagem abrangente que combine ajustes precisos no design do molde, uma seleção cuidadosa do material e parâmetros de processamento optimizados. Ao compreender e ter em conta as taxas de contração específicas do material, os fabricantes podem garantir a precisão dimensional e a qualidade das peças.

Compreensão das caraterísticas de retração do material

Diferentes materiais plásticos apresentam diferentes retração volumétrica8 comportamento durante o arrefecimento. No PTSMAKE, desenvolvemos uma abordagem sistemática para a seleção de materiais com base nas caraterísticas de retração. Aqui está uma lista de materiais plásticos comuns e suas taxas de encolhimento típicas:

| Tipo de material | Taxa de retração linear (%) | Uniformidade de retração |

|---|---|---|

| ABS | 0.4-0.7 | Elevado |

| Polipropileno | 1.2-2.0 | Médio |

| Polietileno | 1.5-3.0 | Baixa |

| Policarbonato | 0.5-0.7 | Elevado |

| Nylon | 0.8-2.0 | Médio |

Conceber estratégias de compensação

A chave para gerir o encolhimento começa com a compensação adequada da conceção. Recomendo a implementação destas estratégias essenciais:

Otimização da espessura da parede

- Manter uma espessura de parede uniforme em toda a peça

- Evitar transições bruscas de espessura

- Conceção com intervalos de espessura recomendados para materiais específicos

Considerações sobre o ângulo de inclinação

- Aumentar os ângulos de inclinação em 1-2° para ter em conta o encolhimento

- Aplicar uma tiragem adicional para peças mais profundas

- Considerar a retração específica do material ao calcular os ângulos de inclinação

Otimização dos parâmetros do processo

O controlo dos parâmetros de processamento tem um impacto significativo na gestão da retração:

Controlo da temperatura do molde

- Manter a temperatura do molde consistente

- Utilizar uma conceção adequada do canal de arrefecimento

- Monitorizar as variações de temperatura no molde

Definições da pressão de injeção

- Otimizar a duração da pressão de manutenção

- Ajustar a velocidade de injeção com base nas caraterísticas do material

- Equilibrar as fases de enchimento e embalagem

Conceção avançada do sistema de arrefecimento

A conceção adequada do sistema de arrefecimento é crucial para um encolhimento uniforme:

Disposição dos canais de arrefecimento

- Posicionar os canais para uma remoção uniforme do calor

- Manter um diâmetro de canal consistente

- Assegurar um espaçamento adequado entre canais

Otimização do tempo de arrefecimento

- Calcular o tempo mínimo de arrefecimento com base na espessura da parede

- Considerar as propriedades térmicas do material

- Monitorizar a temperatura da peça na ejeção

Considerações específicas do material

Diferentes materiais requerem abordagens específicas:

Materiais cristalinos

- Permitir taxas de retração mais elevadas

- Implementar tempos de arrefecimento mais longos

- Considerar cuidadosamente a localização do portão

Materiais amorfos

- Monitorizar a consistência da taxa de arrefecimento

- Manter a temperatura adequada do molde

- Controlo preciso da pressão da embalagem

Medidas de controlo da qualidade

A implementação de procedimentos sólidos de controlo de qualidade garante resultados consistentes:

Controlo dimensional

- Medições regulares de peças

- Implementação do controlo estatístico do processo

- Documentação dos padrões de retração

Documentação do processo

- Registar os parâmetros de processamento ideais

- Manter registos de configuração específicos do material

- Documentar estratégias de compensação de perdas bem sucedidas

Soluções de resolução de problemas comuns

Quando surgirem problemas de retração, considere estas soluções:

Questões dimensionais

- Ajustar as dimensões do molde com base na contração medida

- Modificar a disposição do sistema de arrefecimento

- Rever a seleção de materiais

Problemas de empeno

- Equilibrar o arrefecimento em toda a peça

- Ajustar as temperaturas de processamento

- Modificar a conceção da espessura da parede

Na PTSMAKE, implementámos com sucesso estas estratégias em numerosos projectos. A nossa experiência mostra que uma gestão eficaz da retração requer uma abordagem holística que combine a perícia do design, o conhecimento dos materiais e o controlo do processo. Ao considerar cuidadosamente cada aspeto do processo de fabrico, conseguimos consistentemente tolerâncias apertadas e peças de alta qualidade que cumprem ou excedem as especificações do cliente.

Compreender e gerir a retração não se trata apenas de aplicar factores de compensação padrão - requer uma compreensão profunda do comportamento do material, da dinâmica do processo e dos princípios de design. Através da atenção cuidadosa a estes detalhes e da monitorização contínua dos resultados, podemos controlar eficazmente a contração e produzir peças de plástico de alta qualidade que cumprem consistentemente os requisitos dimensionais.

Que caraterísticas especiais devem ser consideradas na conceção de peças de plástico?

A conceção de peças de plástico com caraterísticas especiais pode ser um desafio assustador. Muitos engenheiros debatem-se com o equilíbrio entre a funcionalidade e a capacidade de fabrico, o que leva frequentemente a revisões dispendiosas do projeto ou a atrasos na produção. A complexidade destas caraterísticas pode fazer a diferença entre um produto de sucesso e um pesadelo de fabrico.

As caraterísticas especiais na conceção de peças de plástico requerem uma consideração cuidadosa das restrições de fabrico e dos requisitos de utilização final. Os elementos-chave incluem encaixes, dobradiças vivas, rebaixos e superfícies texturadas, cada um servindo objectivos funcionais específicos e exigindo uma atenção precisa ao design para garantir uma produção bem sucedida.

Compreender os encaixes rápidos

Os encaixes rápidos são caraterísticas essenciais que revolucionam os processos de montagem. Descobri que uma conceção de encaixe bem sucedida requer uma atenção cuidada a vários factores-chave:

- Seleção do material: Os diferentes materiais apresentam diferentes graus de flexibilidade e resistência

- Ângulo de engate: Normalmente entre 30-45 graus para um desempenho ótimo

- Força de retenção: Deve equilibrar uma montagem fácil com uma força de retenção segura

- Espessura da parede: Fundamental para evitar a concentração de tensões e a rutura

A chave para uma conceção de encaixe bem sucedida reside na taxa de deformação9 que determina o comportamento do material durante a montagem.

Considerações sobre o design da dobradiça viva

As dobradiças vivas oferecem vantagens únicas na conceção de peças de plástico:

Parâmetros de conceção

- Espessura: Normalmente 0,2-0,3 mm para uma flexibilidade óptima

- Seleção do material: O polipropileno (PP) é preferido devido à sua excelente resistência à fadiga

- Raio: Os cantos agudos devem ser evitados para impedir a concentração de tensões

Factores de desempenho

| Fator | Requisito | Impacto |

|---|---|---|

| Vida flexível | >1 milhão de ciclos | Longevidade do produto |

| Temperatura de funcionamento | -20°C a 80°C | Estabilidade ambiental |

| Fluxo do molde | Paralelo à dobradiça | Integridade estrutural |

Gerir eficazmente os cortes inferiores

Os cortes inferiores apresentam desafios únicos na moldagem por injeção:

Tipos de cortes inferiores

Rebaixos externos

- Exigir acções secundárias ou diapositivos

- Impacto no tempo de ciclo e no custo da ferramenta

Rebaixos internos

- Necessidade de núcleos rebatíveis

- Afetar a mecânica de ejeção de peças

Estratégias de conceção

- Minimizar a profundidade sempre que possível

- Considerar cuidadosamente a localização da linha de separação

- Avaliar projectos alternativos que possam eliminar os cortes inferiores

Técnicas de texturização de superfícies

As texturas de superfície têm objectivos estéticos e funcionais:

Categorias de textura

Texturas funcionais

- Propriedades antiderrapantes

- Difusão da luz

- Resistência ao desgaste

Texturas estéticas

- Grão de couro

- Grão de madeira

- Padrões geométricos

Diretrizes de conceção

- O ângulo de inclinação deve aumentar com a profundidade da textura

- A orientação do padrão deve estar alinhada com a abertura do molde

- A relação entre a profundidade e a largura deve ser considerada para um enchimento correto

Impacto da seleção de materiais

A escolha do material influencia significativamente o desempenho das caraterísticas especiais:

| Material | Desempenho de ajuste rápido | Capacidade de dobradiça viva | Retenção de textura |

|---|---|---|---|

| PP | Excelente | Excelente | Bom |

| ABS | Bom | Pobres | Excelente |

| PC | Muito bom | Pobres | Muito bom |

| POM | Excelente | Pobres | Justo |

Considerações sobre o fabrico

Para garantir o êxito da produção:

Conceção de ferramentas

- Ventilação adequada

- Disposição dos canais de arrefecimento

- Otimização da localização dos portões

Parâmetros do processo

- Controlo da pressão de injeção

- Gestão da temperatura

- Otimização do tempo de arrefecimento

Controlo de qualidade

- Verificação dimensional

- Ensaios funcionais

- Inspeção visual

Estratégias de otimização de custos

Recomendo que se considerem estes factores para uma conceção rentável:

Simplificação da conceção

- Reduzir a complexidade sempre que possível

- Combinar caraterísticas quando possível

- Normalizar as dimensões

Seleção de materiais

- Equilíbrio entre custo e desempenho

- Considerar materiais reciclados

- Otimizar a utilização de materiais

Eficiência de fabrico

- Minimizar o tempo de ciclo

- Reduzir as operações secundárias

- Otimizar a conceção da ferramenta

Manutenção e longevidade

Para um sucesso a longo prazo:

Manutenção regular de ferramentas

- Monitorizar os pontos de desgaste

- Limpar os canais de ventilação

- Verificar as caraterísticas de alinhamento

Controlo da qualidade

- Estabilidade dimensional da via

- Monitorizar o desempenho das funcionalidades

- Documentar os padrões de desgaste

Otimização de processos

- Afinar parâmetros

- Monitorizar os tempos de ciclo

- Ajustar conforme necessário

Através de uma análise cuidadosa destas caraterísticas especiais e dos seus requisitos de implementação, nós na PTSMAKE asseguramos resultados óptimos de conceção e fabrico. A nossa abordagem combina conhecimentos técnicos com experiência prática para fornecer peças que satisfazem tanto os requisitos funcionais como as restrições de fabrico.

Compreender o impacto da cristalinidade nas propriedades plásticas para uma melhor seleção de materiais. ↩

Saiba como a concentração de tensões afecta o desempenho das peças e as técnicas de otimização do design. ↩

Compreender os efeitos da absorção de humidade do material para garantir um desempenho e uma durabilidade ideais na conceção das peças. ↩

Saiba mais sobre as linhas de corte para aumentar a eficiência do molde e melhorar a qualidade das peças na moldagem por injeção. ↩

Saiba como a espessura da parede influencia a cristalização para uma melhor qualidade das peças de plástico. ↩

Saiba mais sobre técnicas de redução de tensões que aumentam a resistência dos seus projectos de peças de plástico. ↩

A compreensão do comportamento reológico melhora a moldagem por injeção, melhorando as caraterísticas de fluxo e a qualidade do produto. ↩

Saiba como a retração afecta a conceção do molde e a qualidade da peça para obter melhores resultados de produção. ↩

Compreender a taxa de deformação para um melhor desempenho do material durante os processos de montagem. ↩