Muitos fabricantes debatem-se com a moldagem por injeção de PP, enfrentando problemas como o empeno, a contração e a qualidade inconsistente das peças. Já vi estes problemas causarem atrasos significativos na produção e desperdício de material dispendioso, particularmente quando se moldam peças complexas em PP.

Os factores-chave na moldagem por injeção de PP são a temperatura do molde (40-80°C), a temperatura de fusão (200-280°C), a pressão de injeção (10.000-15.000 PSI) e o tempo de arrefecimento. Estes parâmetros têm um impacto direto na qualidade da peça, no tempo de ciclo e na eficiência da produção.

Deixe-me partilhar o que aprendi sobre a otimização destes factores-chave no PTSMAKE. Exploraremos cada parâmetro em pormenor e mostrar-lhe-emos como um controlo adequado pode melhorar significativamente os seus resultados de moldagem em PP. Desde a preparação do material até à ejeção da peça final, cada passo é importante para alcançar uma qualidade consistente.

O que é a moldagem por injeção PP?

Já alguma vez se perguntou porque é que alguns produtos de plástico têm uma qualidade inconsistente ou falham prematuramente? Muitos fabricantes debatem-se com a produção de peças de plástico, enfrentando problemas como o empeno, a contração e o mau acabamento da superfície. Estes problemas não só conduzem a atrasos de produção dispendiosos, como também podem prejudicar a reputação da marca.

A moldagem por injeção de PP é um processo de fabrico que transforma pellets de plástico de polipropileno (PP) em peças sólidas, aquecendo-os até ficarem fundidos e, em seguida, injectando o material numa cavidade do molde sob alta pressão. Este processo versátil cria tudo, desde peças para automóveis a bens de consumo.

Compreender as propriedades do material PP

O PP, ou polipropileno, destaca-se no mundo dos plásticos pela sua combinação única de propriedades. Esta semi-cristalino1 O polímero oferece vantagens excepcionais que o tornam ideal para a moldagem por injeção:

Propriedades químicas e físicas

- Ponto de fusão: 130-171°C

- Densidade: 0,895-0,92 g/cm³

- Resistência química: Excelente contra ácidos e bases

- Absorção de humidade: Muito baixa

Propriedades mecânicas

- Elevada resistência à flexão

- Boa resistência à fadiga

- Excelente resistência ao impacto

- Baixo coeficiente de atrito

As etapas do processo de moldagem por injeção de PP

No PTSMAKE, seguimos uma sequência precisa de passos para garantir resultados óptimos:

Preparação do material

- Secagem dos granulados de PP (se necessário)

- Adição de corantes ou aditivos

- Instalação da máquina de moldagem por injeção

Plastificação

- Aquecimento do PP até à temperatura de fusão

- Manutenção de uma temperatura de fusão consistente

- Controlo da velocidade do parafuso e da contrapressão

Fase de injeção

- Preenchimento da cavidade do molde

- Aplicação de pressão de retenção

- Arrefecimento e solidificação

Ejeção de peças

- Abrir o molde

- Remoção da peça acabada

- Controlo de qualidade

Parâmetros-chave do processo

O sucesso da moldagem por injeção de PP depende do controlo preciso de vários parâmetros:

| Parâmetro | Intervalo típico | Impacto na qualidade das peças |

|---|---|---|

| Temperatura de fusão | 200-280°C | Afecta o fluxo e o acabamento da superfície |

| Pressão de injeção | 500-1500 bar | Determina o enchimento da peça |

| Temperatura do molde | 20-60°C | Influencia o arrefecimento e a deformação |

| Tempo de arrefecimento | 10-30 segundos | Controlo da estabilidade dimensional |

Aplicações comuns

A moldagem por injeção de PP serve várias indústrias com as suas aplicações versáteis:

Componentes para automóveis

- Peças de acabamento interior

- Caixas de pilhas

- Componentes do para-choques

- Reservatórios de fluidos

Bens de consumo

- Recipientes para alimentos

- Artigos para o lar

- Brinquedos e produtos recreativos

- Mobiliário de jardim

Aplicações industriais

- Contentores de movimentação de materiais

- Caixas de equipamento industrial

- Tanques de armazenamento de produtos químicos

- Capas de proteção

Considerações de design para moldagem por injeção de PP

Para obter resultados óptimos, considere estes princípios de conceção:

Espessura da parede

- Manter a espessura uniforme da parede

- Gama recomendada: 1,0-3,0 mm

- Transições graduais entre secções

Ângulos de projeto

- Mínimo de 1-2 graus para superfícies texturadas

- 0,5-1 grau para superfícies lisas

- Ângulos aumentados para puxadas profundas

Localização do portão

- Colocação estratégica para padrões de fluxo

- Múltiplos portões para peças grandes

- Consideração da localização das linhas de soldadura

Medidas de controlo da qualidade

No PTSMAKE, implementamos um controlo de qualidade abrangente:

Inspeção visual

- Avaliação do acabamento da superfície

- Verificação da consistência da cor

- Deteção de marcas de flash e de afundamento

Verificação dimensional

- Medições de dimensões críticas

- Avaliação de empenos

- Compensação da retração

Teste de desempenho

- Ensaios de resistência ao impacto

- Teste de esforço ambiental

- Verificação da capacidade de carga

Resolução de problemas comuns

Com base na minha experiência no PTSMAKE, eis as soluções para problemas comuns:

Página de guerra

- Otimizar o tempo de arrefecimento

- Ajustar a temperatura do molde

- Rever a localização dos portões

Marcas de pia

- Modificar a espessura da parede

- Ajustar a pressão de retenção

- Rever a conceção do sistema de arrefecimento

Tiros curtos

- Aumentar a pressão de injeção

- Verificar a temperatura do material

- Verificar se a dimensão do portão é adequada

Estratégias de otimização de custos

Manter preços competitivos, assegurando simultaneamente a qualidade:

Seleção de materiais

- Otimização do grau

- Consideração sobre a utilização do Regrind

- Estratégias de compra a granel

Eficiência do processo

- Redução do tempo de ciclo

- Otimização do consumo de energia

- Implementação da automatização

Manutenção de ferramentas

- Programação da manutenção preventiva

- Procedimentos de limpeza regulares

- Monitorização do desgaste

Quais são as vantagens e desvantagens do polipropileno?

Alguma vez teve dificuldade em escolher o material plástico correto para os seus produtos? Muitos fabricantes enfrentam este desafio diariamente, sentindo-se muitas vezes sobrecarregados pelas inúmeras opções disponíveis. A escolha errada pode levar a falhas no produto, aumento de custos e atrasos no projeto.

O polipropileno (PP) é um polímero termoplástico versátil que oferece um excelente equilíbrio de propriedades, incluindo uma elevada resistência química, boa resistência mecânica e uma boa relação custo-eficácia. No entanto, também tem limitações, como a sensibilidade aos raios UV e um desempenho limitado a baixas temperaturas.

Propriedades químicas e estrutura molecular

As propriedades únicas do polipropileno resultam da sua estrutura molecular. O PP é constituído por átomos de carbono e hidrogénio dispostos num padrão específico, criando uma tacticidade que influencia significativamente as suas caraterísticas. Observei que diferentes graus de PP podem ser projectados para satisfazer requisitos específicos, tornando-o altamente adaptável a várias aplicações.

Resistência química

O PP apresenta uma excelente resistência à:

- Ácidos e bases

- Solventes químicos

- Produtos químicos domésticos comuns

- Agentes de limpeza industriais

Propriedades mecânicas e desempenho

Através da minha experiência no PTSMAKE, trabalhei com inúmeras aplicações de PP. Aqui está uma descrição pormenorizada das suas propriedades mecânicas:

| Imóveis | Intervalo de valores | Norma da indústria |

|---|---|---|

| Resistência à tração | 32-43 MPa | ASTM D638 |

| Módulo de flexão | 1,14-1,55 GPa | ISO 178 |

| Resistência ao impacto | 2,5-7,0 kJ/m² | ASTM D256 |

| Densidade | 0,90-0,91 g/cm³ | ASTM D792 |

Principais benefícios

Custo-eficácia

O PP é um dos polímeros mais económicos que existem. Na PTSMAKE, recomendamo-lo frequentemente a clientes que procuram soluções económicas sem comprometer a qualidade.

Versatilidade de processamento

O material oferece:

- Fácil processamento na moldagem por injeção

- Boas caraterísticas de fluxo

- Tempos de ciclo curtos

- Deformação mínima

Vantagens ambientais

- 100% reciclável

- Menor consumo de energia durante o processamento

- Redução da pegada de carbono

- Produção mínima de resíduos

Limitações notáveis

Sensibilidade à temperatura

PP apresenta limitações em:

- Ambientes de baixa temperatura (abaixo de 0°C)

- Aplicações de alta temperatura (acima de 120°C)

- Condições de ciclo térmico

Vulnerabilidade aos raios UV e à oxidação

Sem os aditivos adequados, o PP pode sofrer:

- Desvanecimento da cor

- Degradação da superfície

- Propriedades mecânicas reduzidas

- Redução do tempo de vida

Aplicações do sector

Setor automóvel

O PP é amplamente utilizado em:

- Componentes de acabamento interior

- Caixas de pilhas

- Sistemas de para-choques

- Componentes sob o capot

Bens de consumo

As aplicações mais comuns incluem:

- Recipientes para alimentos

- Artigos para o lar

- Materiais de embalagem

- Produtos têxteis

Indústria médica

PP é crucial para:

- Seringas

- Contentores médicos

- Equipamento de laboratório

- Ferramentas de diagnóstico

Considerações sobre a seleção de materiais

Quando ajudo os clientes da PTSMAKE a escolher entre PP e outros materiais, tenho em conta vários factores:

Condições ambientais

- Gama de temperaturas de funcionamento

- Exposição aos raios UV

- Exposição química

- Requisitos de tensão mecânica

Requisitos de processamento

- Volume de produção

- Necessidades de tempo de ciclo

- Requisitos de acabamento da superfície

- Estabilidade dimensional

Factores de custo

- Preço do material

- Custos de processamento

- Manutenção de ferramentas

- Ciclo de vida do produto

Dicas de otimização de design

Para candidaturas PP bem sucedidas, considerar:

Espessura da parede

- Manter a espessura uniforme da parede

- Evitar secções espessas

- Conceber nervuras e reforços adequados

Localização do portão

- Otimizar para o padrão de fluxo

- Considerar a colocação da linha de soldadura

- Ter em conta o comportamento de retração

Acabamento da superfície

- Planear as necessidades de textura

- Considerar as necessidades de pós-processamento

- Ter em conta as expectativas estéticas

Medidas de controlo da qualidade

No PTSMAKE, implementamos procedimentos rigorosos de controlo de qualidade:

Ensaios de materiais

- Verificação do índice de fluxo de fusão

- Análise do teor de humidade

- Controlos de contaminação

Monitorização de processos

- Controlo da temperatura

- Controlo da pressão

- Otimização do tempo de ciclo

Validação do produto

- Controlo dimensional

- Teste de desempenho

- Inspeção visual

O sucesso das aplicações de PP depende em grande medida da compreensão das suas capacidades e limitações. Através de uma seleção cuidadosa do material, de considerações de design adequadas e de medidas de controlo de qualidade apropriadas, os fabricantes podem aproveitar eficazmente as vantagens do PP, atenuando simultaneamente as suas desvantagens.

Que temperatura é necessária para a moldagem por injeção de polipropileno?

Definir a temperatura errada para a moldagem por injeção de PP pode levar a graves problemas de qualidade e atrasos na produção. Já vi muitos fabricantes a debaterem-se com peças deformadas, enchimentos incompletos e degradação do material, simplesmente porque não conseguiram definir a temperatura correta.

Para a moldagem por injeção de polipropileno, a temperatura de fusão ideal varia tipicamente entre 380°F e 480°F (193°C e 249°C), enquanto a temperatura do molde deve ser mantida entre 80°F e 120°F (27°C e 49°C). Estas temperaturas asseguram um fluxo de material adequado e a qualidade das peças.

Compreender as zonas de temperatura na moldagem por injeção de PP

Perfil de temperatura do barril

O gradiente térmico2 em diferentes zonas de aquecimento desempenha um papel crucial na obtenção de um fluxo de material ótimo. Na PTSMAKE, normalmente configuramos as temperaturas dos nossos barris em várias zonas:

| Zona | Gama de temperaturas (°F) | Gama de temperaturas (°C) |

|---|---|---|

| Zona de alimentação | 360-380 | 182-193 |

| Zona de compressão | 400-420 | 204-216 |

| Zona de medição | 440-460 | 227-238 |

| Bocal | 460-480 | 238-249 |

Factores críticos que afectam a seleção da temperatura

Considerações sobre o grau do material

Os diferentes tipos de PP requerem ajustes de temperatura específicos:

- PP homopolímero: geralmente processa a temperaturas mais baixas

- Copolímero PP: requer temperaturas ligeiramente mais elevadas

- PP com enchimento de vidro: necessita de temperaturas mais elevadas para garantir a orientação correta das fibras

Impacto da conceção da peça

A complexidade do design da peça influencia diretamente os requisitos de temperatura:

- As peças de paredes finas necessitam de temperaturas mais elevadas para um melhor fluxo

- As secções espessas podem utilizar temperaturas mais baixas para evitar marcas de afundamento

- As geometrias complexas podem exigir perfis de temperatura variados

Problemas e soluções de processamento relacionados com a temperatura

Problemas comuns

Tiros curtos

- Causa: Temperatura de fusão demasiado baixa

- Solução: Aumentar gradualmente a temperatura do barril em incrementos de 10°F

Queimadura

- Causa: Temperatura de fusão excessiva

- Solução: Reduzir a temperatura do barril, mantendo o enchimento correto

Página de guerra

- Causa: Temperatura incorrecta do molde

- Solução: Ajustar a temperatura do molde para um arrefecimento uniforme

Melhores práticas de controlo da temperatura

Procedimentos de arranque

- Comece com definições de temperatura mais baixas

- Aumentar gradualmente até à temperatura de funcionamento

- Permitir um tempo de imersão suficiente

- Verificar a uniformidade da temperatura nas zonas

Controlo da produção

- Utilizar pistolas de temperatura por infravermelhos para verificar a temperatura da superfície

- Monitorizar o consumo de energia dos elementos de aquecimento

- Calibração regular dos sensores de temperatura

Considerações avançadas sobre a temperatura

Ajustamentos específicos de materiais

Diferentes formulações de PP requerem considerações específicas de temperatura:

| Tipo PP | Temperatura de fusão (°F) | Temperatura do molde (°F) |

|---|---|---|

| PP reciclado | 380-420 | 80-100 |

| Grau médico | 420-460 | 90-110 |

| Retardador de chama | 440-480 | 100-120 |

Factores ambientais

O controlo da temperatura deve ter em conta:

- Flutuações de temperatura ambiente

- Níveis de humidade

- Eficiência do sistema de arrefecimento

- Localização da máquina

Medidas de controlo da qualidade

No PTSMAKE, aplicamos protocolos rigorosos de controlo da temperatura:

- Registo contínuo da temperatura

- Controlos de qualidade regulares

- Documentação dos parâmetros do processo

- Controlo estatístico do processo

Estratégias de otimização

Processo de afinação

Configuração inicial

- Comece com as temperaturas recomendadas pelo fabricante

- Documentar os parâmetros de base

- Realizar ensaios de curta duração

Ajuste dos parâmetros

- Efetuar alterações numa única variável

- Permitir tempo de estabilização suficiente

- Documentar todas as alterações e resultados

Considerações sobre a eficiência energética

Uma gestão adequada da temperatura afecta o consumo de energia:

- Isolar os sistemas de tambor e de canal quente

- Manter a temperatura ideal da água de arrefecimento

- Manutenção regular dos elementos de aquecimento

- Utilizar sistemas de aquecimento energeticamente eficientes

Na PTSMAKE, damos grande importância à eficiência energética, mantendo um controlo preciso da temperatura. Os nossos sistemas avançados de monitorização garantem perfis de temperatura consistentes ao longo da produção, resultando em peças de PP de alta qualidade para os nossos clientes em várias indústrias, desde a automóvel à de bens de consumo.

Para que é utilizado o PP Filler?

Já alguma vez se debateu com os elevados custos dos materiais no fabrico de plásticos, enquanto tentava manter a qualidade do produto? Muitos fabricantes enfrentam este desafio, especialmente quando trabalham com polipropileno (PP). O aumento dos custos das matérias-primas e a pressão crescente para reduzir as despesas de produção podem parecer esmagadores.

Os enchimentos PP são aditivos misturados com polipropileno puro para melhorar propriedades específicas, reduzindo simultaneamente os custos globais do material. Estes materiais, incluindo o carbonato de cálcio, o talco e as fibras de vidro, podem melhorar a força, a rigidez e a resistência ao calor, tornando a produção mais económica.

Tipos comuns de enchimentos PP

Na PTSMAKE, trabalhamos regularmente com vários enchimentos de PP para satisfazer diferentes requisitos de fabrico. Aqui estão os tipos mais comuns:

Enchimentos minerais

- Carbonato de cálcio

- Talco

- Mica

- Caulino

Estes reforços minerais3 proporcionam benefícios únicos aos compostos de PP. Descobri que cada tipo oferece vantagens distintas para aplicações específicas.

Enchimentos à base de vidro

- Fibras de vidro

- Contas de vidro

- Flocos de vidro

Propriedades melhoradas por cargas de PP

Diferentes cargas melhoram várias propriedades dos materiais PP. Aqui está uma descrição pormenorizada:

| Tipo de enchimento | Benefícios primários | Aplicações comuns |

|---|---|---|

| Carbonato de cálcio | Redução de custos, resistência ao impacto | Peças para automóveis, Bens de consumo |

| Talco | Rigidez, resistência ao calor | Componentes do aparelho |

| Fibra de vidro | Resistência, estabilidade dimensional | Partes estruturais |

| Mica | Propriedades eléctricas, Resistência ao calor | Caixas electrónicas |

Aplicações específicas do sector

Indústria automóvel

Na minha experiência no PTSMAKE, os fabricantes de automóveis solicitam frequentemente PP com cargas específicas para:

- Componentes de acabamento interior

- Peças sob o capô

- Painéis exteriores da carroçaria

- Caixas de bateria

O sector automóvel exige materiais capazes de resistir a várias condições ambientais, mantendo a integridade estrutural.

Bens de consumo

Para os produtos de consumo, recomendamos frequentemente o PP preenchido para:

- Caixas de aparelhos

- Componentes de mobiliário

- Contentores de armazenamento

- Equipamento de jardinagem

Aplicações industriais

O sector industrial beneficia do PP preenchido:

- Tanques de armazenamento de produtos químicos

- Contentores industriais

- Equipamento de manuseamento de materiais

- Componentes estruturais

Análise custo-benefício

Ao implementar os enchimentos PP, considere estes factores:

Redução do custo dos materiais

- Poupança de matéria-prima: 15-30%

- Melhorias na eficiência do processamento

- Redução dos custos de gestão de resíduos

Melhorias de desempenho

- Propriedades mecânicas melhoradas

- Melhor estabilidade térmica

- Precisão dimensional melhorada

Considerações sobre a produção

- Requisitos de equipamento

- Parâmetros de processamento

- Medidas de controlo da qualidade

Impacto ambiental

A utilização de cargas de PP pode contribuir para a sustentabilidade de várias formas:

Redução da pegada de carbono

- Menor consumo de energia durante o processamento

- Diminuição da utilização de matérias-primas

- Transporte mais eficiente devido à redução do peso

Considerações sobre a reciclagem

A presença de cargas pode afetar os processos de reciclagem. No PTSMAKE, seleccionamos cuidadosamente os materiais de enchimento que mantêm a capacidade de reciclagem e cumprem os requisitos de desempenho.

Melhores práticas para a implementação de PP Filler

Com base na nossa experiência no PTSMAKE, eis as principais considerações:

Seleção de materiais

- Identificar os requisitos específicos da aplicação

- Considerar as condições ambientais

- Avaliar as restrições de custos

- Avaliar as capacidades de processamento

Diretrizes de processamento

- Procedimentos de secagem adequados

- Controlo da temperatura

- Rácios de mistura

- Medidas de controlo da qualidade

Teste de desempenho

Para garantir resultados óptimos, realizamos:

Ensaios mecânicos

- Resistência à tração

- Resistência ao impacto

- Propriedades de flexão

- Deflexão térmica

Garantia de qualidade

- Estabilidade dimensional

- Acabamento da superfície

- Consistência da cor

- Durabilidade a longo prazo

Tendências futuras

A indústria de enchimento de PP continua a evoluir com:

Enchimentos híbridos avançados

- Combinações de diferentes tipos de enchimento

- Tamanhos de partículas projectados

- Variantes com superfície modificada

Opções sustentáveis

- Enchimentos de base biológica

- Conteúdo reciclado

- Alternativas biodegradáveis

Materiais inteligentes

- Enchimentos condutores

- Aditivos de gestão térmica

- Compostos compatíveis com os sensores

Considerações técnicas

Ao trabalhar com PP preenchido, considere:

Parâmetros de processamento

- Controlo da temperatura de fusão

- Ajustes da pressão de injeção

- Modificações do tempo de arrefecimento

- Requisitos de conceção dos parafusos

Medidas de controlo da qualidade

- Testes regulares de materiais

- Monitorização do processo

- Validação do produto

- Requisitos de documentação

Através de uma seleção cuidadosa e da implementação de cargas de PP, os fabricantes podem conseguir poupanças de custos significativas, mantendo ou melhorando o desempenho do produto. Na PTSMAKE, exploramos continuamente novas tecnologias e aplicações de enchimento para fornecer aos nossos clientes as melhores soluções para as suas necessidades específicas.

O que destrói o polipropileno?

Já alguma vez reparou que os seus produtos de polipropileno se estão a deteriorar inesperadamente? Este plástico comum, que se encontra em tudo, desde recipientes para alimentos a peças para automóveis, pode degradar-se misteriosamente, deixando muitos fabricantes e utilizadores confusos e frustrados com falhas prematuras.

O polipropileno (PP) degrada-se principalmente através da oxidação, exposição aos raios UV, temperaturas extremas e determinadas exposições químicas. Estes factores podem quebrar as cadeias de polímero, levando à fragilidade, descoloração e eventual falha do material, reduzindo significativamente a vida útil do produto.

Compreender o processo de degradação química

A deterioração do polipropileno envolve reacções químicas complexas. Quando exposto a vários factores ambientais, o PP sofre cisão da cadeia4que decompõe as longas cadeias de polímeros em segmentos mais curtos. Este processo manifesta-se tipicamente de várias formas:

Degradação oxidativa

- Formação de radicais livres

- Reacções de quebra de cadeia

- Formação de grupos carbonilo

- Peso molecular reduzido

Efeitos térmicos na estrutura do PP

A degradação térmica ocorre através de diferentes mecanismos:

| Gama de temperaturas (°C) | Efeito no PP | Sinais visíveis |

|---|---|---|

| Inferior a 0 | Torna-se quebradiço | Fissuração da superfície |

| 0-100 | Geralmente estável | Alteração mínima |

| Acima de 100 | Início do amaciamento | Deformação |

| Acima de 160 | Degradação grave | Derretimento, descoloração |

Factores ambientais que afectam a estabilidade do PP

Impacto da radiação UV

Na minha experiência de trabalho com moldagem por injeção no PTSMAKE, a radiação UV é uma das ameaças mais significativas à estabilidade do PP. O processo segue normalmente as seguintes etapas:

- Absorção inicial de fotões

- Formação de radicais livres

- Quebra progressiva da cadeia

- Deterioração da superfície

Efeitos da exposição química

Os diferentes produtos químicos afectam o PP de várias formas:

| Tipo de produto químico | Nível de impacto | Métodos de prevenção |

|---|---|---|

| Ácidos fortes | Grave | Aditivos especiais necessários |

| Bases fortes | Moderado | Tratamento de superfície |

| Solventes orgânicos | Ligeiro a grave | Seleção do tipo de material |

| Agentes oxidantes | Grave | Adição de antioxidantes |

Estratégias de prevenção na indústria transformadora

Como fabricante especializado em moldagem por injeção de PP, implementei várias estratégias para melhorar a estabilidade do PP:

Seleção e modificação de materiais

- Utilização de tipos de PP de alta qualidade

- Adição de estabilizadores adequados:

- Antioxidantes

- Estabilizadores UV

- Estabilizadores de calor

- Estabilizadores de processo

Considerações sobre o processamento

Na PTSMAKE, concentramo-nos nestes aspectos críticos durante a moldagem por injeção de PP:

- Controlo da temperatura

- Gestão da humidade

- Otimização da velocidade de processamento

- Regulação da taxa de arrefecimento

Aplicações e soluções do mundo real

Aplicações industriais

Diferentes sectores exigem abordagens específicas:

| Indústria | Problemas comuns | Soluções |

|---|---|---|

| Automóvel | Exposição aos raios UV | Estabilizadores UV + negro de fumo |

| Médico | Danos causados pela esterilização | Graus especiais de PP |

| Embalagem | Resistência química | Camadas de barreira |

| Eletrónica | Exposição ao calor | Estabilizadores térmicos |

Manutenção e armazenamento

Para maximizar a vida útil do produto PP:

- Armazenar em ambientes controlados

- Evitar a luz solar direta

- Manter temperaturas moderadas

- Prevenir a exposição a produtos químicos

Testes e controlo de qualidade

No PTSMAKE, implementamos protocolos de teste rigorosos:

Testes físicos

- Resistência ao impacto

- Resistência à tração

- Propriedades de flexão

- Estabilidade dimensional

Análise química

- Tempo de indução da oxidação

- Distribuição do peso molecular

- Avaliação da cristalinidade

- Análise térmica

Desenvolvimentos futuros na proteção PP

O domínio da proteção PP continua a evoluir:

- Novas tecnologias de estabilizadores

- Métodos avançados de processamento

- Pacotes de aditivos melhorados

- Protocolos de teste melhorados

Com base na minha experiência de fabrico, a chave para evitar a degradação do PP reside na compreensão destes factores destrutivos e na implementação de medidas preventivas adequadas. Na PTSMAKE, actualizamos continuamente os nossos processos de moldagem por injeção para incorporar os mais recentes desenvolvimentos na tecnologia de proteção do PP, garantindo que os nossos clientes recebem produtos com uma durabilidade e desempenho ideais.

Lembre-se, o fabrico bem sucedido de produtos de PP requer uma abordagem abrangente que combine a ciência dos materiais, a experiência de processamento e o controlo de qualidade. Ao compreender o que destrói o polipropileno, podemos proteger melhor e melhorar o desempenho deste material versátil em várias aplicações.

Qual é a diferença entre a moldagem por injeção de PLA e PP?

Quando os fabricantes têm de escolher entre PLA e PP para moldagem por injeção, têm frequentemente dificuldade em compreender as suas caraterísticas distintas. Fazer a escolha errada do material pode levar a falhas no produto, desperdício de recursos e atrasos dispendiosos na produção.

Tanto o PLA como o PP são materiais populares para a moldagem por injeção, mas têm finalidades diferentes. O PLA é um polímero biodegradável ideal para aplicações amigas do ambiente, enquanto o PP oferece uma durabilidade superior e resistência química, tornando-o perfeito para produtos de consumo de longa duração.

Propriedades do material e requisitos de processamento

Comparação de propriedades físicas

O PLA (ácido poliláctico) e o PP (polipropileno) têm caraterísticas físicas distintas que afectam a sua comportamento de cristalização5 durante o processo de moldagem. Na PTSMAKE, observámos que estas diferenças têm um impacto significativo na qualidade do produto final.

| Imóveis | PLA | PP |

|---|---|---|

| Ponto de fusão | 150-180°C | 160-170°C |

| Densidade | 1,24 g/cm³ | 0,90 g/cm³ |

| Resistência à tração | 50-70 MPa | 30-40 MPa |

| Resistência ao impacto | Baixo a médio | Elevado |

Parâmetros de processamento

O sucesso da moldagem por injeção com qualquer um dos materiais depende em grande medida de parâmetros de processamento adequados:

Controlo da temperatura

- O PLA requer um controlo preciso da temperatura (180-220°C)

- PP oferece maior flexibilidade (200-280°C)

- Temperatura do molde para PLA: 20-30°C

- Temperatura do molde para PP: 20-60°C

Velocidade e pressão de injeção

- O PLA necessita de velocidades de injeção moderadas para evitar a degradação

- O PP tolera velocidades de injeção mais elevadas

- Ambos os materiais requerem pressões de retenção diferentes

Impacto ambiental e sustentabilidade

Biodegradabilidade

O PLA destaca-se pelas suas propriedades biodegradáveis, decompondo-se em instalações industriais de compostagem num prazo de 3-6 meses. O PP, sendo um plástico convencional, pode demorar centenas de anos a decompor-se.

Pegada de carbono

A produção de PLA resulta geralmente em:

- Emissões de carbono mais baixas

- Redução da dependência dos combustíveis fósseis

- Utilização de recursos renováveis

O fabrico de PP envolve:

- Emissões de carbono mais elevadas

- Recursos derivados do petróleo

- Consumo de materiais não renováveis

Considerações sobre a aplicação

Utilizações específicas do sector

| Indústria | Aplicações PLA | Aplicações PP |

|---|---|---|

| Médico | Implantes cirúrgicos, Sistemas de administração de medicamentos | Equipamento médico, Seringas |

| Embalagem | Recipientes para alimentos, talheres descartáveis | Recipientes reutilizáveis, tampas de garrafas |

| Bens de consumo | Produtos ecológicos, Artigos descartáveis | Bens duradouros, Peças para automóveis |

| Eletrónica | Componentes temporários, Protótipos | Alojamento de longa duração, Peças eléctricas |

Análise de custos

Os aspectos económicos da escolha entre PLA e PP incluem:

Custos de material

- PLA: Custo por kg geralmente mais elevado

- PP: Mais económico para a produção em grande escala

- As considerações de volume afectam os custos globais

Custos de processamento

- O PLA requer um controlo mais preciso, aumentando potencialmente o tempo de preparação

- O PP oferece janelas de processamento mais flexíveis

- Os requisitos de manutenção do equipamento são diferentes

Controlo de qualidade e testes

Problemas comuns de qualidade

Para PLA:

- Deformação devido à cristalização

- Sensibilidade à humidade

- Resistência limitada ao calor

- Variações do acabamento da superfície

Para PP:

- Controlo da retração

- Resistência da linha de soldadura

- Consistência da cor

- Prevenção de marcas de fluxo

Métodos de ensaio

Os procedimentos de garantia de qualidade incluem:

- Ensaio de precisão dimensional

- Avaliação da resistência ao impacto

- Teste de esforço ambiental

- Avaliação da resistência química

Dicas de especialistas para a seleção de materiais

Com base na minha experiência no PTSMAKE, eis as principais considerações para escolher entre PLA e PP:

Análise dos requisitos do projeto:

- Vida útil prevista do produto

- Condições ambientais

- Níveis de tensão mecânica

- Restrições de custos

Considerações sobre a produção:

- Requisitos de volume

- Capacidades do equipamento

- Medidas de controlo da qualidade

- Necessidades de pós-processamento

Factores ambientais:

- Conformidade regulamentar

- Eliminação em fim de vida

- Objectivos da pegada de carbono

- Preferências do cliente

Aspectos económicos:

- Investimento inicial

- Custos de funcionamento

- Disponibilidade de material

- Exigências do mercado

No meu trabalho diário com os clientes da PTSMAKE, descobri que uma seleção de materiais bem sucedida resulta da compreensão destas diferenças e do seu alinhamento com os requisitos específicos do projeto. A chave não é apenas conhecer os aspectos técnicos, mas também considerar as implicações práticas para a sua aplicação específica.

O PLA é melhor do que o PP?

A escolha entre PLA e PP pode ser confusa para muitos designers e engenheiros de produtos. Vejo frequentemente profissionais com dificuldades em decidir qual o material que melhor se adequa às suas aplicações, especialmente quando se considera o impacto ambiental versus os requisitos de desempenho.

A resposta não é direta - o PLA e o PP têm cada um as suas vantagens únicas. O PLA destaca-se pela biodegradabilidade e facilidade de impressão, enquanto o PP oferece durabilidade superior e resistência química. Os requisitos específicos da sua aplicação devem orientar a sua escolha.

Comparação das propriedades dos materiais

Quando comparamos o PLA e o PP, temos de examinar várias propriedades fundamentais. Na PTSMAKE, trabalhamos regularmente com ambos os materiais nos nossos processos de moldagem por injeção, e observei em primeira mão as suas caraterísticas distintas.

Propriedades mecânicas

O cristalinidade6 destes materiais afecta significativamente o seu desempenho. Aqui está uma comparação pormenorizada:

| Imóveis | PLA | PP |

|---|---|---|

| Resistência à tração | 50-70 MPa | 30-40 MPa |

| Resistência ao impacto | Baixo a médio | Elevado |

| Flexibilidade | Limitada | Excelente |

| Resistência ao calor | Até 60°C | Até 120°C |

Impacto ambiental

Biodegradabilidade

O PLA oferece vantagens claras em termos de impacto ambiental:

- Biodegrada-se em condições de compostagem industrial

- Fabricado a partir de recursos renováveis

- Menor pegada de carbono durante a produção

O PP, embora não seja biodegradável, tem as suas próprias vantagens ambientais:

- Altamente reciclável

- Durável, o que significa uma substituição menos frequente

- Menor consumo de energia durante o processamento

Considerações sobre os custos

A análise de custos não se limita aos preços dos materiais:

| Fator | PLA | PP |

|---|---|---|

| Custo das matérias-primas | Mais alto | Inferior |

| Custo de processamento | Médio | Baixa |

| Custo de fim de vida | Inferior | Mais alto |

| Velocidade de produção | Mais lento | Mais rápido |

Cenários de aplicação

Aplicações industriais

O PP tem geralmente um melhor desempenho em ambientes industriais devido a:

- Melhor resistência química

- Maior tolerância à temperatura

- Resistência superior à fadiga

- Maior resistência ao impacto

Vi inúmeras implementações bem sucedidas de PP em peças automóveis, recipientes para produtos químicos e dispositivos médicos no PTSMAKE.

Produtos de consumo

O PLA apresenta pontos fortes em:

- Embalagem de alimentos

- Artigos descartáveis

- Aplicações de baixa tensão

- Produtos que requerem biodegradabilidade

Considerações sobre o processamento

Parâmetros de moldagem por injeção

Ambos os materiais requerem abordagens de processamento diferentes:

| Parâmetro | PLA | PP |

|---|---|---|

| Temperatura do molde | 20-25°C | 20-60°C |

| Temperatura de fusão | 180-210°C | 200-250°C |

| Pressão de injeção | Mais alto | Inferior |

| Tempo de arrefecimento | Mais tempo | Mais curto |

Desafios do controlo de qualidade

Alguns desafios comuns que encontramos:

PLA:

- Sensibilidade à humidade

- Janela de processamento estreita

- Riscos de degradação térmica

PP:

- Controlo da retração

- Problemas de empeno

- Variações do acabamento da superfície

Desempenho em diferentes ambientes

Desempenho de temperatura

- O PLA torna-se macio por volta dos 60°C

- O PP mantém a estabilidade até 120°C

- O ciclo de temperatura afecta o PLA de forma mais significativa

Resistência química

O PP demonstra uma resistência superior a:

- Ácidos e bases

- Solventes comuns

- Agentes de limpeza

- Óleo e gordura

Sensibilidade à humidade

O PLA requer um manuseamento mais cuidadoso devido a:

- Maior absorção de humidade

- Degradação potencial durante o armazenamento

- Necessidade de pré-secagem antes do processamento

Fazer a escolha certa

Considere estes factores ao escolher entre PLA e PP:

Requisitos de candidatura:

- Temperatura de funcionamento

- Exposição química

- Níveis de tensão mecânica

- Condições ambientais

Considerações sobre a produção:

- Requisitos de volume

- Restrições de custos

- Capacidades de processamento

- Especificações de qualidade

Impacto ambiental:

- Eliminação em fim de vida

- Requisitos de reciclagem

- Objectivos da pegada de carbono

- Conformidade regulamentar

Na PTSMAKE, ajudamos os clientes a tomar estas decisões através de uma análise detalhada do material e da realização de testes para garantir a seleção do material ideal para cada aplicação.

Desenvolvimentos futuros

O panorama dos materiais plásticos continua a evoluir:

- Novos tipos de PLA com maior resistência ao calor

- Formulações de PP melhoradas para aplicações específicas

- Materiais híbridos que combinam as vantagens de ambos

- Tecnologias avançadas de reciclagem

Acredito que ambos os materiais continuarão a desempenhar papéis importantes em diferentes aplicações, com melhorias nas propriedades e capacidades de processamento a expandir ainda mais os seus casos de utilização.

Qual é o melhor plástico para moldagem por injeção?

Quando selecionam plásticos para moldagem por injeção, muitos engenheiros e designers de produtos deparam-se com escolhas avassaladoras. Com centenas de materiais plásticos disponíveis, fazer a escolha errada pode levar a atrasos no projeto, problemas de qualidade e custos desnecessários.

O melhor plástico para moldagem por injeção depende dos requisitos específicos da sua aplicação. De um modo geral, os termoplásticos como o PP, o ABS e o POM são escolhas populares devido ao seu excelente equilíbrio entre propriedades mecânicas, processabilidade e relação custo-eficácia.

Compreender as propriedades dos materiais para moldagem por injeção

De acordo com a minha experiência no PTSMAKE, a chave para selecionar o material plástico certo reside na compreensão das suas propriedades fundamentais. As propriedades do material distribuição do peso molecular7 afecta significativamente as suas caraterísticas de processamento e o desempenho da peça final.

Propriedades mecânicas

- Resistência à tração

- Resistência ao impacto

- Módulo de flexão

- Resistência ao desgaste

- Dureza

Propriedades térmicas

- Temperatura de deflexão térmica

- Ponto de fusão

- Expansão térmica

- Condutividade térmica

Propriedades químicas

- Resistência química

- Estabilidade aos raios UV

- Absorção de humidade

- Resistência à fissuração por tensão ambiental

Termoplásticos comuns e suas aplicações

Vou explicar em pormenor os materiais termoplásticos mais populares que utilizamos frequentemente no PTSMAKE:

Polipropileno (PP)

O PP continua a ser um dos nossos materiais mais solicitados devido à sua versatilidade e rentabilidade. Oferece:

- Excelente resistência química

- Boa resistência à fadiga

- Baixa densidade

- Elevada relação resistência/peso

As aplicações mais comuns incluem:

- Produtos de consumo

- Componentes para automóveis

- Dispositivos médicos

- Recipientes para alimentos

Acrilonitrilo Butadieno Estireno (ABS)

O ABS proporciona uma excelente resistência ao impacto e um excelente acabamento da superfície:

- Elevada resistência ao impacto

- Boa estabilidade dimensional

- Fácil de pintar e de chapear

- Excelentes propriedades estéticas

Polioximetileno (POM/Acetal)

O POM é ideal para componentes de engenharia de precisão:

- Elevada rigidez

- Excelente estabilidade dimensional

- Baixo coeficiente de atrito

- Boa resistência ao desgaste

Guia de seleção de materiais

Aqui está uma tabela comparativa de termoplásticos comuns com base nas principais propriedades:

| Material | Força | Custo | Resistência química | Resistência ao calor | Processabilidade |

|---|---|---|---|---|---|

| PP | Médio | Baixa | Excelente | Médio | Excelente |

| ABS | Elevado | Médio | Bom | Médio | Bom |

| POM | Elevado | Elevado | Bom | Elevado | Bom |

| PA | Elevado | Médio | Médio | Elevado | Médio |

| PC | Muito elevado | Elevado | Pobres | Elevado | Médio |

Considerações específicas do sector

Indústria automóvel

Para aplicações automóveis, recomendamos frequentemente:

- PP com enchimento de vidro para componentes estruturais

- Misturas de ABS/PC para peças exteriores

- POM para componentes mecânicos

- PA66 para aplicações sob o capot

Indústria médica

As aplicações médicas requerem:

- Conformidade com USP Classe VI ou ISO 10993

- Resistência à esterilização

- Compatibilidade química

- Biocompatibilidade

Eletrónica de consumo

As caixas de eletrónica precisam:

- Retardância à chama (classificações UL94)

- Capacidades de proteção EMI

- Boas propriedades estéticas

- Resistência ao impacto

Considerações sobre custos e economia de materiais

O custo total da seleção de materiais inclui:

- Custo das matérias-primas

- Requisitos de processamento

- Considerações sobre ferramentas

- Tempos de ciclo de produção

- Taxas de sucata

- Operações secundárias

Impacto ambiental e sustentabilidade

No PTSMAKE, estamos a apostar cada vez mais em materiais sustentáveis:

- Opções de conteúdo reciclado

- Alternativas de base biológica

- Processamento eficiente em termos energéticos

- Considerações sobre o fim da vida

Controlo de qualidade e testes

Para garantir o desempenho do material:

- Certificação de materiais

- Ensaio de materiais recebidos

- Validação dos parâmetros do processo

- Ensaio da peça final

- Avaliação da estabilidade a longo prazo

Opções avançadas de material

Para aplicações especializadas, oferecemos:

- Formulações de compostos personalizados

- Materiais reforçados

- Pacotes especiais de aditivos

- Misturas de alto desempenho

O melhor plástico para moldagem por injeção depende, em última análise, do equilíbrio:

- Requisitos de candidatura

- Considerações sobre o processamento

- Factores económicos

- Impacto ambiental

- Normas de qualidade

Através de uma cuidadosa seleção de materiais e das nossas avançadas capacidades de fabrico no PTSMAKE, ajudamos os clientes a otimizar os seus projectos de moldagem por injeção para o sucesso. Consideramos não apenas os requisitos de desempenho imediato, mas também a durabilidade a longo prazo, a relação custo-benefício e a responsabilidade ambiental.

Como otimizar a moldagem por injeção de PP para obter melhores resultados?

Conseguir uma qualidade consistente na moldagem por injeção de PP pode ser um desafio. Vi muitos fabricantes a debaterem-se com problemas como empenos, marcas de afundamento e instabilidade dimensional, levando a elevadas taxas de refugo e atrasos na produção. Estes problemas não só afectam a qualidade do produto, como também aumentam significativamente os custos de produção e os prazos de entrega.

Para otimizar a moldagem por injeção de PP, concentre-se em quatro áreas-chave: manuseamento adequado do material, controlo preciso da temperatura, parâmetros de injeção optimizados e estratégias de arrefecimento eficazes. Estes elementos, combinados com a monitorização e ajustes regulares do processo, garantem a produção de peças em PP de alta qualidade.

Compreender as propriedades e a preparação dos materiais

O PP (polipropileno) apresenta caraterísticas únicas comportamento de cristalização8 durante o processamento, o que afecta diretamente a qualidade da peça. Na PTSMAKE, damos sempre ênfase à preparação adequada do material antes da moldagem:

Requisitos de secagem

- Temperatura de pré-secagem: 70-80°C

- Tempo de secagem: 2-3 horas

- Teor de humidade: < 0,05%

Diretrizes de armazenamento de materiais

| Parâmetro de armazenamento | Valor recomendado | Impacto na qualidade |

|---|---|---|

| Temperatura | 20-25°C | Evita a absorção de humidade |

| Humidade relativa | < 50% | Mantém a estabilidade do material |

| Tipo de contentor | Recipiente selado | Protege da contaminação |

| Duração do armazenamento | Máximo de 6 meses | Assegura as propriedades do material |

Otimização do controlo da temperatura

Perfil de temperatura do barril

| Zona | Gama de temperaturas (°C) | Objetivo |

|---|---|---|

| Zona de alimentação | 190-200 | Amolecimento inicial do material |

| Zona de compressão | 200-220 | Plastificação de materiais |

| Zona de medição | 220-230 | Preparação final da fusão |

| Bocal | 220-230 | Condição de fluxo óptima |

Parâmetros de injeção Definições

Parâmetros críticos do processo

Velocidade de injeção

- Suficientemente rápido para evitar a congelação prematura

- Suficientemente lento para evitar queimaduras ou danos por corte

- Gama típica: 50-100 mm/s

Pressão de injeção

- Pressão inicial: 600-800 bar

- Pressão de retenção: 40-60% da pressão de injeção

- Duração: Com base no tempo de paragem do portão

Temperatura do molde

- Lado do núcleo: 20-30°C

- Lado da cavidade: 20-30°C

- Diferença de temperatura: < 5°C

Implementação da estratégia de arrefecimento

Conceção do sistema de arrefecimento

Disposição dos canais

- Distribuição uniforme do canal de arrefecimento

- Diâmetro ótimo do canal: 8-12 mm

- Espaçamento entre canais: 2,5-3 vezes o diâmetro

Cálculo do tempo de arrefecimento

- Com base na espessura da parede

- Intervalo típico: 10-30 segundos

- Monitorizar a temperatura da peça na ejeção

Medidas de controlo da qualidade

Monitorização de processos

| Parâmetro | Frequência de controlo | Variação aceitável |

|---|---|---|

| Temperatura de fusão | A cada 2 horas | ±5°C |

| Pressão de injeção | Todos os disparos | ±2% |

| Tempo de arrefecimento | Cada configuração | ±1 segundo |

| Peso da peça | Cada hora | ±0,1% |

Resolução de problemas comuns

Prevenção de defeitos de superfície

Marcas de pia

- Aumentar a pressão da embalagem

- Otimizar o sistema de arrefecimento

- Conceção de espessura de parede ajustável

Linhas de fluxo

- Aumentar a temperatura de fusão

- Ajustar a velocidade de injeção

- Modificar a localização do portão

Página de guerra

- Arrefecimento equilibrado

- Otimizar os parâmetros de embalagem

- Rever a conceção da peça

Documentação e controlo do processo

Registo de parâmetros

- Documentar todas as definições do processo

- Acompanhar as alterações e os resultados

- Atualizar dados históricos

Métricas de qualidade

- Inspeção do primeiro artigo

- Controlos em curso

- Verificação final da qualidade

Técnicas avançadas de otimização

Abordagem de moldagem científica

- Desenvolvimento sistemático de processos

- Otimização baseada em dados

- Melhoria contínua

Conceção de experiências (DOE)

- Identificar parâmetros críticos

- Otimizar as combinações de parâmetros

- Validar resultados

Na PTSMAKE, implementámos estas estratégias de otimização em numerosos projectos de moldagem por injeção de PP. A nossa abordagem sistemática tem proporcionado resultados superiores de forma consistente, com melhorias típicas que incluem:

- 30% redução da taxa de refugo

- 25% diminuição do tempo de ciclo

- 40% melhoria da qualidade da superfície

- 50% redução das taxas de defeitos

Seguindo estas diretrizes e monitorizando e ajustando continuamente o processo, é possível obter resultados óptimos na moldagem por injeção de PP. Lembre-se que uma otimização bem sucedida é um processo contínuo que requer atenção aos detalhes e uma avaliação regular dos resultados.

Quais são os defeitos mais comuns na moldagem por injeção de PP?

O fabrico de peças em PP através de moldagem por injeção pode ser um desafio. Já vi muitos clientes a debaterem-se com problemas de qualidade, enfrentando atrasos na produção e custos acrescidos devido a defeitos. Estes problemas não só afectam a qualidade do produto, como também têm impacto na reputação e nos resultados da empresa.

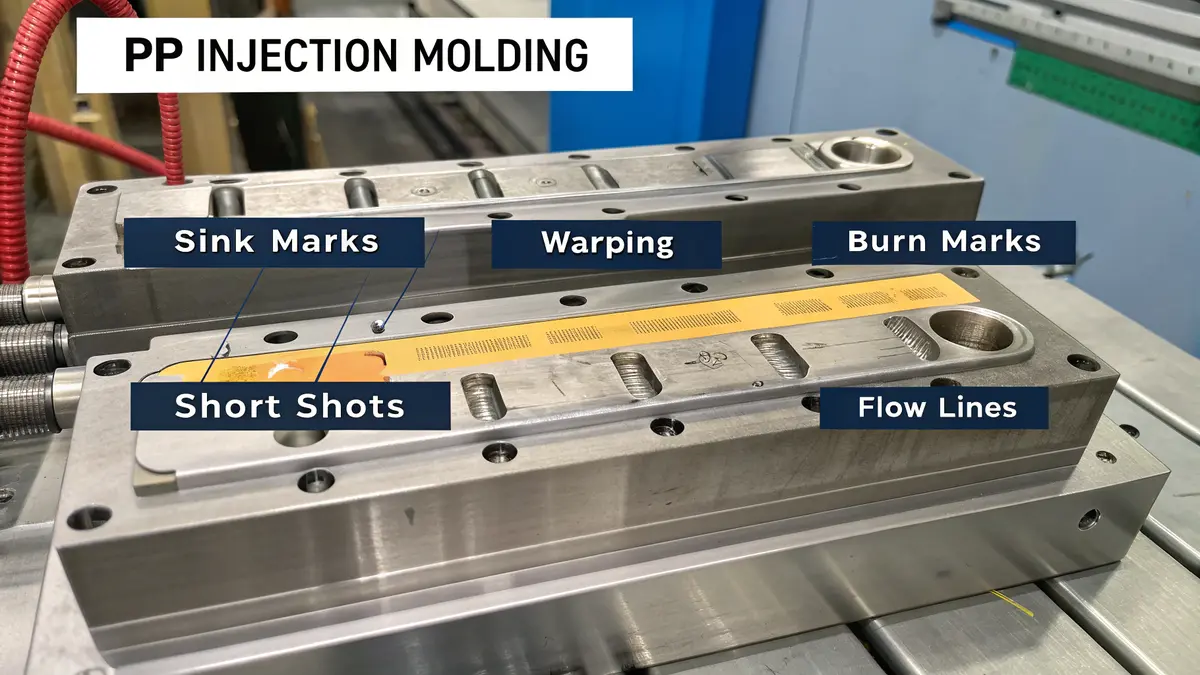

Os defeitos mais comuns na moldagem por injeção de PP incluem marcas de afundamento, deformação, marcas de queimadura, disparos curtos e linhas de fluxo. Estes problemas resultam normalmente de parâmetros de processamento incorrectos, de uma conceção deficiente do molde ou de problemas de manuseamento do material. No entanto, com conhecimentos e medidas de controlo adequados, a maioria dos defeitos pode ser evitada ou minimizada.

Compreender as marcas de pia e a prevenção

As marcas de afundamento são um dos defeitos mais comuns que encontro na moldagem por injeção de PP. Estas depressões ocorrem quando as secções mais espessas da peça arrefecem e encolhem de forma desigual. As retração volumétrica9 do PP durante o arrefecimento pode dar origem a estas depressões superficiais inestéticas.

Para evitar marcas de afundamento:

- Manter a espessura uniforme da parede

- Otimizar a conceção do canal de arrefecimento

- Ajustar a pressão e o tempo de manutenção

- Considerar a utilização de uma pressão de injeção mais elevada

Deformação: Causas e soluções

O empeno ocorre quando diferentes secções da peça de PP arrefecem a ritmos diferentes, causando tensões internas. Na PTSMAKE, desenvolvemos várias estratégias para minimizar o empenamento:

Considerações sobre a conceção

- Espessura uniforme da parede

- Conceção correta das nervuras

- Localização estratégica do portão

- Conceção equilibrada do sistema de arrefecimento

Parâmetros de processamento

- Temperatura óptima de fusão

- Tempo de arrefecimento equilibrado

- Pressão de retenção adequada

- Temperatura de ejeção controlada

Linhas de fluxo e sua prevenção

As linhas de fluxo aparecem como padrões ou linhas onduladas na superfície das peças de PP. Estes defeitos visuais ocorrem frequentemente em áreas afastadas do portão ou à volta de obstáculos.

Principais medidas de prevenção

| Fator | Método de controlo | Impacto |

|---|---|---|

| Temperatura de fusão | Aumento dentro do intervalo | Melhora as caraterísticas do fluxo |

| Velocidade de injeção | Otimizar para o material | Reduz os padrões de fluxo visíveis |

| Conceção do portão | Dimensionamento e localização adequados | Assegura um enchimento uniforme |

| Seleção de materiais | Seleção do grau | Afecta o comportamento do fluxo |

Marcas de queimaduras: Identificação e resolução

As marcas de queimadura aparecem como descolorações acastanhadas ou pretas nas peças de PP. Resultam da compressão e aquecimento do ar retido durante a injeção.

Estratégias de prevenção

- Otimizar o sistema de ventilação

- Ajustar a velocidade de injeção

- Controlo da temperatura de fusão

- Verificar o teor de humidade do material

Curtas-metragens e suas soluções

Os disparos curtos ocorrem quando a cavidade do molde não é completamente preenchida. Com base na minha experiência no PTSMAKE, vários factores contribuem para este defeito:

Factores relacionados com os materiais

- Seleção incorrecta do grau de PP

- Secagem incorrecta

- Contaminação

- Material degradado

Soluções relacionadas com o processo

| Parâmetro | Ajustamento | Resultado esperado |

|---|---|---|

| Pressão de injeção | Aumentar | Melhor preenchimento das cavidades |

| Temperatura de fusão | Otimizar | Melhoria do fluxo |

| Tamanho do portão | Ampliar se necessário | Melhoria do fluxo de materiais |

| Sistema de corredores | Conceção do equilíbrio | Enchimento uniforme |

Controlo da formação de flash

O flash aparece como excesso de material na linha de separação ou noutras áreas. Para controlar o flash na moldagem de PP:

Métodos de prevenção

- Manutenção regular do molde

- Cálculo correto da força de aperto

- Parâmetros de processamento optimizados

- Inspeção da qualidade da superfície do molde

Prevenção de jactos

O jato cria padrões em forma de serpente na superfície da peça. Na PTSMAKE, evitamos o jato através de:

Soluções de design

- Otimização da conceção de portas

- Melhorias no sistema Runner

- Ajustes de espessura de parede

- Implementação do flow leader

Problemas de cor e pigmento

Uma coloração inconsistente pode afetar o aspeto das peças de PP. As medidas de controlo incluem:

- Percentagem adequada de masterbatch

- Mistura uniforme de materiais

- Controlo da temperatura

- Gestão do tempo de permanência

- Otimização da conceção do parafuso

Medidas de controlo da qualidade

Para garantir uma qualidade consistente das peças PP, implementamos:

Procedimentos de inspeção

| Estágio | Pontos de controlo | Frequência |

|---|---|---|

| Configuração | Parâmetros do processo | Cada configuração |

| Produção | Inspeção visual | Por hora |

| Pós-moldagem | Controlo dimensional | Por lote |

| Final | Validação da qualidade | Por lote |

Orientações para o manuseamento de materiais

O manuseamento adequado do material PP é crucial para a prevenção de defeitos:

- Controlo da humidade através de uma secagem adequada

- Prevenção da contaminação

- Gestão das percentagens de remoagem

- Monitorização do estado do armazenamento

- Sistema de rotação de materiais

Através da implementação destas medidas de controlo abrangentes, nós na PTSMAKE conseguimos obter consistentemente peças moldadas por injeção de PP de alta qualidade. A nossa abordagem sistemática à prevenção de defeitos tem ajudado numerosos clientes a manter a qualidade da sua produção, reduzindo simultaneamente os custos associados às rejeições e ao retrabalho.

Saiba mais sobre os polímeros semi-cristalinos e as suas vantagens para uma melhor escolha de materiais no fabrico. ↩

Saiba mais sobre as variações de temperatura na moldagem para um processamento ótimo do material. ↩

Descubra como estes reforços melhoram o desempenho e reduzem os custos em aplicações de PP. ↩

Saiba mais sobre a cisão da cadeia para compreender a degradação do polipropileno e melhorar a durabilidade do material. ↩

Saiba como a cristalização afecta as propriedades do polímero e tem impacto na qualidade do produto na moldagem por injeção. ↩

Saiba como a cristalinidade afecta o desempenho do material para melhores escolhas de design. ↩

Saiba como o peso molecular afecta o processamento e o desempenho dos materiais de moldagem por injeção. ↩

Saiba como a disposição dos polímeros afecta a qualidade e as propriedades das peças moldadas. ↩

Saiba mais sobre a contração volumétrica para evitar marcas de afundamento e garantir uma melhor qualidade das peças em PP. ↩