Quando trabalho com clientes do sector do fabrico, apercebo-me frequentemente da sua confusão entre fresagem e torneamento CNC. Esta confusão pode levar a erros dispendiosos na conceção das peças e nos processos de fabrico. Muitos engenheiros acabam por escolher o método de maquinagem errado, o que resulta numa perda de tempo e de recursos.

A principal diferença é que a fresagem CNC utiliza ferramentas de corte rotativas em peças de trabalho fixas, enquanto o torneamento CNC roda a peça de trabalho contra uma ferramenta de corte fixa. A fresagem é ideal para formas e caraterísticas complexas, enquanto o torneamento funciona melhor para peças cilíndricas.

Na PTSMAKE, utilizamos tanto a fresagem como o torneamento CNC para criar peças de precisão para os nossos clientes. Deixe-me explicar com mais pormenor as principais diferenças entre estes dois processos. Compreender estas diferenças ajudá-lo-á a escolher o método de maquinação correto para o seu próximo projeto, poupando-lhe tempo e dinheiro.

O que é o torneamento CNC?

Já alguma vez se perguntou porque é que algumas peças metálicas têm formas cilíndricas tão perfeitas e superfícies incrivelmente lisas? Os métodos tradicionais de torneamento manual conduzem frequentemente a inconsistências e problemas de qualidade, tornando difícil a produção de componentes precisos de forma consistente. Isto pode resultar em desperdício de materiais, aumento de custos e atrasos na produção.

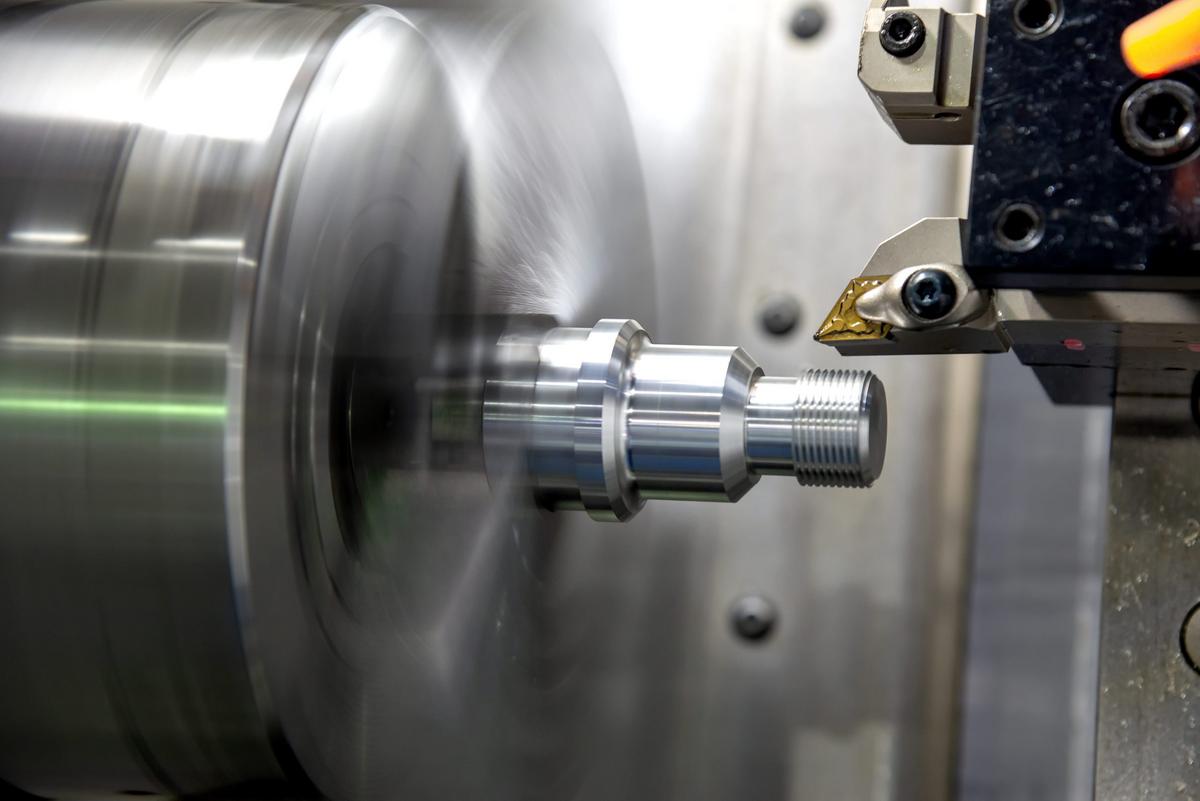

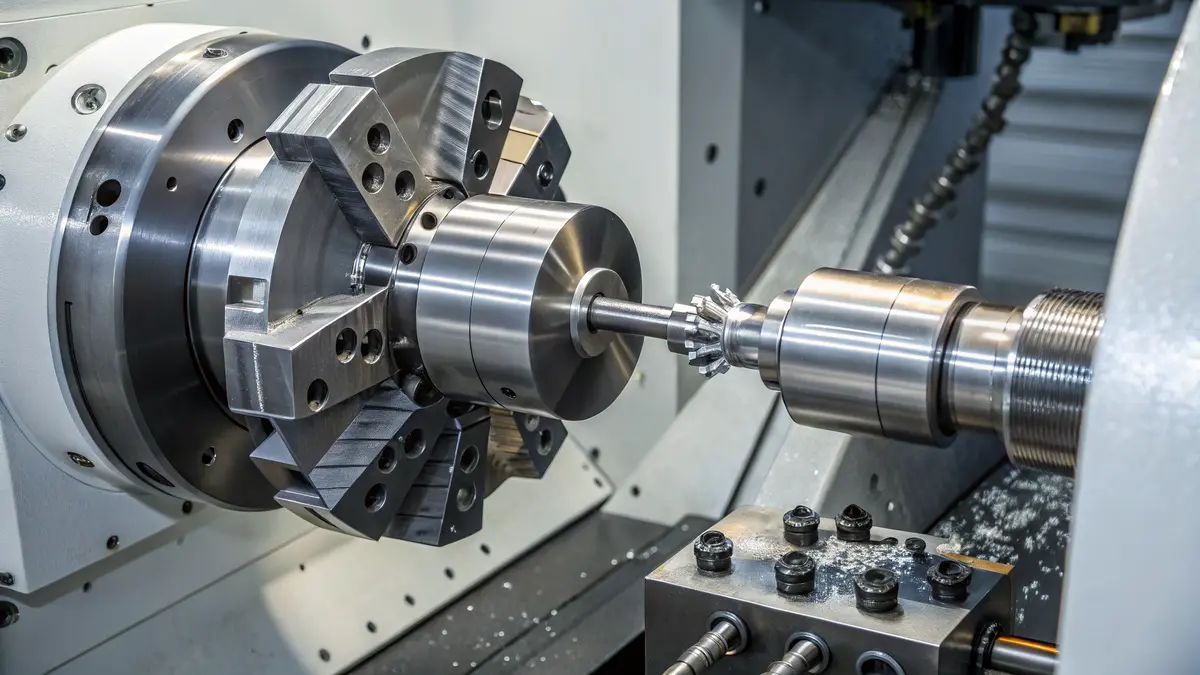

O torneamento CNC é um processo de fabrico controlado por computador que cria peças cilíndricas através da rotação de uma peça de trabalho enquanto as ferramentas de corte removem material para obter a forma pretendida. Este método de maquinagem moderno garante uma elevada precisão, repetibilidade e eficiência na produção de componentes redondos ou cilíndricos.

Compreender os princípios básicos do torneamento CNC

O torneamento CNC revolucionou a indústria transformadora ao introduzir a precisão automatizada no processo tradicional do torno. A operação de torneamento envolve a rotação do fuso1 da peça de trabalho enquanto as ferramentas de corte estacionárias se deslocam ao longo de vários eixos para remover material e criar a forma pretendida. Já realizei inúmeros projectos de torneamento e a precisão que este processo oferece é verdadeiramente notável.

Componentes principais de uma máquina de torneamento CNC

Um torno CNC é composto por vários componentes essenciais que funcionam em conjunto de forma integrada:

- Fuso e mandril

- Torre de ferramentas

- Sistema de controlo

- Ferramentas de corte

- Sistema de refrigeração

Tipos de operações de torneamento CNC

Existem várias operações de torneamento que podem ser efectuadas num torno CNC:

| Tipo de operação | Descrição | Aplicações comuns |

|---|---|---|

| De frente para | Cria superfícies planas perpendiculares ao eixo da peça | Superfícies de extremidade, ombros |

| Torneamento cónico | Produz superfícies angulares | Formas cónicas, transições |

| Enfiamento | Corta roscas internas ou externas | Parafusos, cavilhas, porcas |

| Ranhurar | Cria canais ou reentrâncias | Ranhuras para anéis de vedação, relevos |

| Aborrecido | Ampliação ou acabamento de furos internos | Diâmetros internos, furos |

Caraterísticas e capacidades avançadas

Torneamento multieixos

Os modernos centros de torneamento CNC incorporam frequentemente múltiplos eixos de movimento, permitindo:

- Criação de contornos complexos

- Operações com ferramentas em tempo real

- Maquinação de sub-fusos

- Operações simultâneas

Compatibilidade de materiais

Na PTSMAKE, trabalhamos regularmente com uma vasta gama de materiais nas nossas operações de torneamento:

- Aço inoxidável

- Alumínio

- Latão

- Titânio

- Plásticos de engenharia

- Ligas exóticas

Parâmetros do processo e considerações

Parâmetros críticos

Vários factores influenciam o sucesso das operações de torneamento CNC:

- Velocidade de corte

- Taxa de alimentação

- Profundidade de corte

- Seleção de ferramentas

- Utilização do líquido de refrigeração

Medidas de controlo da qualidade

Para manter a precisão e a coerência:

- Calibração regular da máquina

- Monitorização do desgaste da ferramenta

- Inspeção durante o processo

- Verificação final da qualidade

Aplicações em todos os sectores

O torneamento CNC serve vários sectores com requisitos específicos:

Indústria automóvel

- Componentes do motor

- Peças de transmissão

- Componentes do sistema de travagem

Setor aeroespacial

- Componentes da turbina

- Peças do trem de aterragem

- Fixadores e conectores

Fabrico de dispositivos médicos

- Instrumentos cirúrgicos

- Componentes de implantes

- Caixas para dispositivos médicos

Melhores práticas para resultados óptimos

Considerações sobre a conceção

- Manter rácios adequados entre o comprimento e o diâmetro

- Considerar a acessibilidade da ferramenta

- Planear a fixação adequada

- Ter em conta as propriedades dos materiais

Otimização da produção

Para maximizar a eficiência e a qualidade:

| Aspeto | Melhores práticas | Benefício |

|---|---|---|

| Seleção de ferramentas | Utilizar classes e geometrias adequadas | Vida útil prolongada da ferramenta |

| Procedimentos de configuração | Implementar procedimentos normalizados | Tempo de configuração reduzido |

| Otimização do programa | Revisão e atualização regulares do programa | Tempos de ciclo melhorados |

| Manutenção | Manutenção preventiva programada | Tempo de inatividade mínimo |

Desafios e soluções comuns

Desafios técnicos

Desgaste da ferramenta

- Solução: Implementar sistemas de gestão da vida útil das ferramentas

- Monitorização regular do estado das ferramentas

Acabamento da superfície

- Solução: Otimizar os parâmetros de corte

- Utilizar ferramentas e líquido de refrigeração adequados

Precisão dimensional

- Solução: Calibração regular da máquina

- Sistemas de medição em processo

Desafios da produção

Tempo de configuração

- Solução: Utilizar sistemas de ferramentas de troca rápida

- Normalizar os procedimentos de configuração

Resíduos de materiais

- Solução: Otimizar a programação

- Implementar sistemas de recuperação de materiais

Na PTSMAKE, desenvolvemos soluções robustas para estes desafios, assegurando uma qualidade e eficiência consistentes nas nossas operações de torneamento. A nossa experiência ensinou-nos que o sucesso do torneamento CNC requer uma combinação de conhecimentos técnicos, planeamento adequado e atenção aos detalhes.

O que é um torno CNC?

Alguma vez teve dificuldade em obter cortes precisos e consistentes em peças cilíndricas? Os tornos manuais tradicionais requerem uma vasta experiência do operador e ainda não podem garantir uma repetibilidade perfeita. A margem de erro aumenta com geometrias complexas, levando a erros dispendiosos e desperdício de materiais.

Um torno CNC é uma máquina-ferramenta automatizada que utiliza o controlo numérico computorizado (CNC) para efetuar operações de torneamento. Roda a peça de trabalho enquanto mantém as ferramentas de corte estacionárias, removendo com precisão o material para criar peças cilíndricas de acordo com as especificações programadas.

Componentes principais de um torno CNC

Quando explico os tornos CNC aos nossos clientes da PTSMAKE, começo sempre pelos componentes fundamentais. Compreender estes elementos é crucial para qualquer pessoa que pretenda trabalhar com a tecnologia de torneamento CNC:

Sistema de fuso

O fuso é o coração de qualquer torno CNC. Segura e roda a peça de trabalho a velocidades controladas com precisão. O sincronização do fuso2 permitem operações complexas de múltiplos eixos. Os tornos CNC modernos podem atingir velocidades de até 6.000 RPM, embora na PTSMAKE, normalmente operamos entre 2.000 e 4.000 RPM para obter precisão e acabamento superficial ideais.

Torre de ferramentas

A torre de ferramentas comporta várias ferramentas de corte e pode rodar para alternar entre elas automaticamente. Esta caraterística reduz significativamente o tempo de configuração e permite operações complexas sem intervenção manual. Os nossos tornos CNC avançados possuem:

| Posição da ferramenta | Tipos de ferramentas comuns | Aplicações típicas |

|---|---|---|

| Primário | Ferramentas de torneamento | Corte de diâmetro externo |

| Secundário | Barras de mandrilar | Corte de diâmetro interno |

| Terciário | Ferramentas de roscar | Criação de rosca |

| Quaternário | Ferramentas de ranhurar | Corte de canais |

Sistema de controlo

O sistema de controlo é o cérebro do torno CNC. Interpreta a programação do código G para coordenar todos os movimentos da máquina. Os controlos modernos oferecem:

- Capacidades de monitorização em tempo real

- Compensação automática da ferramenta

- Deteção avançada de erros

- Caraterísticas de controlo de qualidade integradas

Principais operações e capacidades

Operações básicas de torneamento

- Virar a cara

- Viragem a direito

- Torneamento cónico

- Torneamento de formas

- Enfiamento

Funcionalidades avançadas

Os tornos CNC modernos evoluíram significativamente, oferecendo capacidades que eram inimagináveis há décadas atrás:

Torneamento multi-eixo

- Controlo simultâneo de vários eixos

- Criação de contornos complexos

- Tempo de configuração reduzido

Ferramentas em tempo real

- Capacidades de fresagem

- Perfuração descentrada

- Conclusão de peças complexas numa única configuração

Aplicações em todos os sectores

Na minha experiência no PTSMAKE, vi os tornos CNC transformarem a produção em vários sectores:

Indústria automóvel

- Produção de eixos de precisão

- Fabrico de componentes de travões

- Fabrico de peças de motor

Aplicações aeroespaciais

- Componentes da turbina

- Peças do trem de aterragem

- Fixadores de precisão

Fabrico de dispositivos médicos

- Componentes de implantes

- Instrumentos cirúrgicos

- Caixas para dispositivos médicos

Vantagens e considerações

Benefícios

Precisão melhorada

- Tolerâncias típicas de ±0,0005 polegadas

- Reprodução consistente de peças

- Acabamento de superfície superior

Aumento da produtividade

- Ciclos de produção mais rápidos

- Tempo de configuração reduzido

- Intervenção mínima do operador

Limitações e considerações

Investimento inicial

- Custos das máquinas

- Requisitos de formação

- Necessidades em matéria de infra-estruturas

Requisitos de manutenção

- Calibração regular

- Calendários de manutenção preventiva

- Monitorização do desgaste da ferramenta

Melhores práticas para operações de torno CNC

Na PTSMAKE, desenvolvemos protocolos robustos para um funcionamento ótimo do torno CNC:

Orientações para a seleção de materiais

| Tipo de material | Velocidade recomendada | Requisitos de arrefecimento |

|---|---|---|

| Alumínio | Elevado | Mínimo |

| Aço | Moderado | Substancial |

| Titânio | Baixa | Intensivo |

| Plásticos | Variável | Moderado |

Medidas de controlo da qualidade

- Inspeção durante o processo

- Controlo estatístico do processo

- Controlos regulares de calibração

- Monitorização do desgaste da ferramenta

Tendências futuras na tecnologia de tornos CNC

A evolução da tecnologia de tornos CNC continua a acelerar. As principais tendências incluem:

- Integração com sistemas IoT

- Capacidades avançadas de automatização

- Inteligência artificial para otimização

- Melhoria da eficiência energética

- Interfaces de utilizador melhoradas

Na PTSMAKE, investimos continuamente na mais recente tecnologia de torno CNC para garantir que fornecemos aos nossos clientes as soluções de torneamento mais eficientes e precisas. O nosso empenho em permanecer na vanguarda da tecnologia de fabrico permite-nos enfrentar desafios de maquinação cada vez mais complexos, mantendo os mais elevados padrões de qualidade.

remarcação para baixo

O torneamento CNC é mais barato do que a fresagem CNC?

Quando se trata de maquinagem CNC, as considerações de custo mantêm frequentemente os gestores de produção acordados à noite. O desafio não consiste apenas em escolher entre torneamento e fresagem CNC - trata-se de equilibrar a qualidade, o prazo de entrega e o orçamento, cumprindo simultaneamente especificações cada vez mais exigentes.

Geralmente, o torneamento CNC é mais barato do que a fresagem CNC para peças cilíndricas. Isto deve-se ao facto de o torneamento exigir normalmente menos tempo de preparação, ter taxas de remoção de material mais rápidas e utilizar configurações de ferramentas mais simples. No entanto, o custo final depende da complexidade da peça, do material e do volume de produção.

Compreender os factores de custo na maquinagem CNC

Taxa de remoção de material

O taxa de remoção de material3 tem um impacto significativo nos custos de maquinagem. O torneamento CNC atinge normalmente taxas de remoção de material mais elevadas porque:

- A ferramenta de corte de ponta única funciona continuamente

- A peça de trabalho roda a altas velocidades

- Processo de evacuação de aparas mais eficiente

Tempo e complexidade de configuração

Os requisitos de configuração para ambos os processos variam consideravelmente:

Configuração de torneamento CNC

- Montagem em placa única

- Menos trocas de ferramentas

- Alinhamento mais simples da peça de trabalho

- Configuração inicial mais rápida

Configuração de fresagem CNC

- Considerações sobre vários dispositivos de fixação

- Planeamento mais complexo do percurso da ferramenta

- Alinhamento de múltiplos eixos

- Requisitos de tempo de preparação alargados

Análise de comparação de custos

Aqui está uma análise detalhada dos factores de custo entre o torneamento e a fresagem CNC:

| Fator de custo | Torneamento CNC | Fresagem CNC |

|---|---|---|

| Tempo de configuração | Inferior | Mais alto |

| Custo das ferramentas | Inferior | Mais alto |

| Tempo de programação | Mais curto | Mais tempo |

| Taxa de horas-máquina | $75-150/hr | $100-200/hr |

| Resíduos de materiais | Menos | Mais |

Considerações sobre o volume de produção

Produção de baixo volume

Para produção de protótipos ou de pequenos lotes:

- O torneamento é mais económico para peças cilíndricas

- A fresagem pode ser mais económica para geometrias complexas

- Os custos de instalação têm um impacto maior no preço por unidade

Produção de grande volume

Em cenários de produção em massa:

- Os custos dos materiais tornam-se mais significativos

- O desgaste das ferramentas afecta as despesas gerais

- As possibilidades de automatização influenciam o preço final

Implicações de custos específicas do material

Os diferentes materiais afectam os custos de maquinação de forma diferente:

Materiais macios

- Possibilidade de velocidades de maquinagem mais rápidas

- Menor desgaste da ferramenta

- Diferença de custos semelhante entre processos

Materiais duros

- São necessárias velocidades de corte mais lentas

- Taxas de desgaste de ferramentas mais elevadas

- Maior variação de custos entre processos

Aplicações e otimização de custos

No PTSMAKE, observei que a escolha do processo correto pode levar a poupanças de custos significativas. Eis algumas diretrizes práticas:

Melhor para torneamento CNC

- Eixos e pinos

- Componentes cilíndricos

- Peças com simetria circular

- Caraterísticas externas simples

Melhor para fresagem CNC

- Geometrias complexas

- Peças com superfícies planas

- Componentes com caraterísticas internas

- Formas não cilíndricas

Compensações de tempo e custos

Factores temporais que influenciam os custos globais:

Tempo da máquina

- Torneamento: Mais rápido para peças redondas

- Fresagem: Mais eficiente para caraterísticas complexas

Custos de mão de obra

- Horas de programação

- Requisitos de configuração

- Tempo de inspeção da qualidade

Custos de qualidade e precisão

Considerações de qualidade que afectam o custo:

Acabamento da superfície

- O torneamento proporciona normalmente um melhor acabamento superficial em peças redondas

- A fresagem pode exigir operações de acabamento adicionais

Requisitos de tolerância

- Ambos os processos permitem obter tolerâncias apertadas

- Poderá ser necessário um tempo de preparação adicional para alta precisão

Exemplos de custos no mundo real

Com base na minha experiência de trabalho com vários clientes no PTSMAKE, eis um exemplo prático:

Para um veio cilíndrico simples (Ø30mm x 100mm):

- Torneamento CNC: Aproximadamente $45-65 por peça

- Fresagem CNC: Aproximadamente $75-95 por peça

Para uma habitação complexa com múltiplas caraterísticas:

- Torneamento CNC: Capacidade limitada ou impossível

- Fresagem CNC: $150-200 por peça

Estratégias de redução de custos

Para otimizar os custos em qualquer um dos processos:

- Conceção para a capacidade de fabrico

- Otimizar a seleção de materiais

- Considerar cuidadosamente a dimensão dos lotes

- Planear percursos de ferramentas de forma eficiente

- Minimizar as alterações de configuração

Considerações adicionais sobre os custos

Outros factores que afectam o custo total:

- Manutenção de máquinas

- Consumo de energia

- Requisitos de especialização do operador

- Processos de controlo da qualidade

- Necessidades de manuseamento de materiais

Através da seleção e otimização estratégica de processos na PTSMAKE, ajudámos os clientes a reduzir os custos de fabrico, mantendo os padrões de qualidade. A chave é entender quando usar cada processo e como otimizar a abordagem de fabricação para aplicações específicas.

Que materiais são adequados para o torneamento CNC?

Escolher o material correto para o torneamento CNC pode ser uma tarefa difícil. Com inúmeras opções disponíveis, muitos fabricantes têm dificuldade em determinar quais os materiais que proporcionarão o melhor equilíbrio entre custo, desempenho e maquinabilidade para as suas aplicações específicas.

Os materiais mais adequados para o torneamento CNC incluem metais como o alumínio, o aço, o latão e o cobre, bem como plásticos como o PEEK, o POM e o nylon. A escolha depende de factores como a utilização pretendida da peça, as propriedades necessárias e as restrições orçamentais.

Compreender as propriedades dos materiais para torneamento CNC

Propriedades mecânicas

Ao selecionar materiais para torneamento CNC, é necessário ter em conta várias propriedades mecânicas fundamentais. A resistência do material resistência à tração4 tem um impacto direto na durabilidade e no desempenho da peça. Aconselho sempre os meus clientes a avaliarem estas propriedades essenciais:

- Dureza

- Ductilidade

- Resistência ao impacto

- Resistência ao desgaste

- Resistência à temperatura

Categorias de materiais e suas aplicações

Metais e ligas

Alumínio e suas ligas

O alumínio é um dos materiais mais solicitados no PTSMAKE. Ele oferece uma excelente combinação de propriedades:

- Leve mas resistente

- Boa resistência à corrosão

- Excelente maquinabilidade

- Económica para a maioria das aplicações

Utilizamos habitualmente as ligas de alumínio 6061 e 7075 para componentes aeroespaciais e automóveis.

Variedades de aço

Os diferentes tipos de aço oferecem diferentes vantagens:

| Tipo de aço | Propriedades principais | Aplicações comuns |

|---|---|---|

| Aço inoxidável | Resistente à corrosão, durável | Dispositivos médicos, equipamento de processamento de alimentos |

| Aço carbono | Alta resistência, preço acessível | Peças de máquinas, ferramentas |

| Aço para ferramentas | Resistente ao desgaste, tratável termicamente | Ferramentas de corte, matrizes |

Latão e cobre

Estes materiais são ideais para:

- Componentes eléctricos

- Instalações sanitárias

- Peças decorativas

- Aplicações de permuta de calor

Plásticos e polímeros

Plásticos de engenharia

Na PTSMAKE, temos registado uma procura crescente de torneamento CNC de plástico. Os materiais comuns incluem:

PEEK (Poliéter Éter Cetona)

- Resistência a altas temperaturas

- Resistência química

- Excelentes propriedades mecânicas

POM (polioximetileno)

- Baixo atrito

- Elevada rigidez

- Boa estabilidade dimensional

Nylon

- Resistência ao impacto

- Propriedades auto-lubrificantes

- Rentável

Considerações sobre a seleção de materiais

Factores de custo

| Categoria de material | Custo relativo | Maquinabilidade | Durabilidade |

|---|---|---|---|

| Alumínio | Médio | Excelente | Bom |

| Aço inoxidável | Elevado | Moderado | Excelente |

| Latão | Elevado | Excelente | Bom |

| Plásticos de engenharia | Médio-Alto | Bom | Variável |

Requisitos específicos do sector

As diferentes indústrias têm requisitos de material únicos:

Aeroespacial

- Elevada relação resistência/peso

- Resistência à temperatura

- Especificações exactas

Médico

- Biocompatibilidade

- Capacidade de esterilização

- Conformidade com a FDA

Automóvel

- Relação custo-eficácia

- Resistência ao desgaste

- Estabilidade térmica

Considerações sobre maquinagem

Velocidade e taxas de alimentação

Diferentes materiais requerem parâmetros de corte específicos:

- Alumínio: Altas velocidades, taxas de avanço agressivas

- Aço: Velocidades moderadas, avanços controlados

- Plásticos: Controlo cuidadoso da temperatura para evitar a fusão

Seleção de ferramentas

Na PTSMAKE, adaptamos as ferramentas de corte aos materiais:

- Ferramentas de metal duro para a maioria dos metais

- Ferramentas com revestimento de diamante para materiais abrasivos

- Geometrias especiais para plásticos

Requisitos de acabamento da superfície

| Material | Acabamento de superfície alcançável (Ra) | Ferramentas de corte recomendadas |

|---|---|---|

| Alumínio | 0,2-3,2 μm | Carboneto, PCD |

| Aço | 0,4-6,3 μm | Carboneto, cerâmica |

| Plásticos | 0,4-3,2 μm | Ferramentas de geometria especial |

Considerações ambientais e de segurança

Os diferentes materiais apresentam vários desafios ambientais e de segurança:

Controlo de chips

- As aparas de metal podem ser recicladas

- As aparas de plástico requerem uma eliminação especial

Seleção do líquido de refrigeração

- À base de água para a maioria dos metais

- À base de óleo para aplicações específicas

- Maquinação a seco para determinados plásticos

Segurança no local de trabalho

- Ventilação adequada para todos os materiais

- Tratamento especial para determinadas ligas

- Os requisitos de EPI variam consoante o material

Através da nossa experiência no PTSMAKE, desenvolvemos um vasto conhecimento na correspondência entre materiais e aplicações específicas. Temos sempre em consideração:

- Requisitos de utilização final

- Restrições ao fabrico

- Considerações sobre os custos

- Impacto ambiental

- Normas de qualidade

Estes factores ajudam-nos a orientar os nossos clientes para as escolhas de materiais mais adequadas para os seus projectos de torneamento CNC.

Como é que o torneamento CNC atinge uma elevada precisão?

Os problemas de qualidade no torneamento CNC podem ser um pesadelo para os fabricantes. Já vi muitas empresas a debaterem-se com dimensões de peças inconsistentes e acabamentos de superfície deficientes, o que leva a rejeições dispendiosas e a atrasos na produção.

O torneamento CNC atinge uma elevada precisão através de uma combinação de controlos avançados da máquina, ferramentas precisas e parâmetros de corte cuidadosamente controlados. Os tornos CNC modernos podem manter tolerâncias tão apertadas como ±0,0001 polegadas (0,0025mm) quando corretamente configurados e operados.

O papel dos componentes de máquinas na precisão

Base e estrutura da máquina

A base do torneamento de precisão começa com a construção da máquina. Uma base rígida da máquina, normalmente feita de ferro fundido ou betão polímero, absorve as vibrações que podem afetar a precisão do corte. Na PTSMAKE, utilizamos exclusivamente tornos CNC de primeira qualidade com bases termo-estáveis para garantir um desempenho consistente.

Precisão do sistema de fuso

O sistema de fuso é crucial para obter cortes precisos. O fuga5 As caraterísticas do fuso afectam diretamente a concentricidade das peças torneadas. Os tornos CNC modernos possuem rolamentos de alta precisão e sistemas de arrefecimento sofisticados para manter a estabilidade térmica durante o funcionamento.

Parâmetros de corte para uma precisão óptima

Velocidade e taxas de alimentação

Os parâmetros de corte corretos são essenciais para obter uma elevada precisão. Eis um guia geral para diferentes materiais:

| Tipo de material | Velocidade de corte (SFM) | Taxa de alimentação (IPR) | Profundidade de corte (polegadas) |

|---|---|---|---|

| Alumínio | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Aço | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Aço inoxidável | 200-300 | 0.003-0.008 | 0.020-0.100 |

Seleção e gestão de ferramentas

A seleção da ferramenta tem um impacto significativo na precisão do torneamento. Temos de ter em conta:

- Composição do material da ferramenta

- Geometria de ponta

- Rigidez do porta-ferramentas

- Monitorização do desgaste da ferramenta

Sistemas de controlo avançados

Mecanismos de feedback

Os tornos CNC modernos utilizam sistemas de feedback sofisticados:

- Balanças lineares para controlo de posição

- Codificadores rotativos para controlo da velocidade do fuso

- Sensores de temperatura para compensação térmica

- Sensores de pressão para otimização do fluxo do líquido de refrigeração

Compensação assistida por computador

O sistema de controlo da máquina ajusta-se automaticamente:

- Crescimento térmico

- Desgaste da ferramenta

- Erros geométricos

- Deflexão da força de corte

Controlos ambientais

Gestão da temperatura

A estabilidade da temperatura é crucial para manter a precisão:

- Controlo da temperatura do chão de fábrica (±2°F)

- Regulação da temperatura do líquido de refrigeração

- Procedimentos de aquecimento da máquina

- Protectores e barreiras térmicas

Controlo de vibrações

Minimizar a vibração através de:

- Sistemas de montagem anti-vibração

- Ferramentas corretamente equilibradas

- Parâmetros de corte optimizados

- Manutenção regular da máquina

Medidas de controlo da qualidade

Medição em processo

A monitorização em tempo real garante uma precisão consistente:

- Sondas tácteis para controlo dimensional

- Sistemas de medição por laser

- Sensores de emissão acústica

- Monitorização do consumo de energia

Verificação pós-processo

Verificação da qualidade através de:

- Inspeção CMM (Máquina de Medição por Coordenadas)

- Ensaio de rugosidade da superfície

- Medição da circularidade

- Validação do dimensionamento e tolerância geométricos (GD&T)

Documentação e controlo do processo

Procedimentos Operacionais Normalizados

A manutenção da precisão exige uma documentação pormenorizada:

- Procedimentos de configuração

- Protocolos de troca de ferramentas

- Calendários de manutenção

- Pontos de controlo de qualidade

Formação de operadores

Os operadores qualificados são essenciais para o torneamento de precisão:

- Certificação de funcionamento da máquina

- Formação em preparação de ferramentas

- Procedimentos de controlo da qualidade

- Técnicas de resolução de problemas

Na PTSMAKE, implementámos estas medidas de controlo de precisão nas nossas operações de torneamento CNC. O nosso compromisso com a qualidade ajudou-nos a manter tolerâncias tão apertadas como ±0,0001 polegadas para componentes críticos em aplicações aeroespaciais, médicas e robóticas.

Através de um controlo sistemático do processo e de uma monitorização contínua, alcançamos consistentemente uma elevada precisão nas nossas operações de torneamento. Esta atenção aos detalhes fez de nós um parceiro de confiança para empresas que necessitam de componentes maquinados precisos e fiáveis.

Lembre-se, alcançar alta precisão no torneamento CNC não é apenas ter o equipamento certo - é implementar e manter um sistema abrangente de controlos, procedimentos e métodos de verificação. Esta abordagem sistemática garante uma qualidade consistente e ajuda a cumprir as especificações mais exigentes do fabrico moderno.

Quais são as aplicações comuns das peças de torneamento CNC?

Encontrar o processo de fabrico correto para os seus componentes pode ser complicado. Com tantas opções disponíveis, é um desafio determinar qual o método que melhor se adequa às suas necessidades específicas e proporciona a precisão que o seu projeto exige.

As peças de torneamento CNC são amplamente utilizadas em várias indústrias devido à sua excecional precisão e versatilidade. Este processo de fabrico cria peças cilíndricas rodando a peça de trabalho enquanto as ferramentas de corte removem material para obter a forma e as especificações pretendidas.

Aplicações da indústria automóvel

O sector automóvel depende fortemente de peças torneadas CNC para componentes críticos. Na PTSMAKE, produzimos regularmente várias peças para automóveis que exigem extrema precisão e durabilidade.

Componentes do motor

- Eixos de cames

- Virabrequins

- Pistões

- Hastes de válvulas

- Peças de injeção de combustível

O rugosidade da superfície6 Os requisitos para estes componentes são particularmente rigorosos, exigindo frequentemente acabamentos de Ra 0,8 ou superior para garantir um desempenho ótimo.

Peças de transmissão

- Veios de engrenagem

- Estrias

- Veios de transmissão

- Rolamento de esferas

- Anéis sincronizadores

Aplicações da indústria aeroespacial

No fabrico aeroespacial, a precisão é fundamental. O torneamento CNC produz componentes que cumprem as tolerâncias rigorosas e os requisitos de segurança da indústria.

Peças para motores de aeronaves

- Eixos de turbinas

- Componentes do sistema de combustível

- Acessórios hidráulicos

- Componentes do trem de aterragem

- Suportes do motor

| Tipo de componente | Tolerância típica | Opções de materiais |

|---|---|---|

| Eixos de turbina | ±0,0005 polegadas | Titânio, Inconel |

| Acessórios hidráulicos | ±0,001 polegadas | Aço inoxidável, alumínio |

| Suportes de motor | ±0,002 polegadas | Aço de alta resistência |

Fabrico de dispositivos médicos

A indústria médica exige componentes com uma precisão e biocompatibilidade excepcionais. Eis algumas aplicações comuns:

Instrumentos cirúrgicos

- Parafusos ósseos

- Implantes dentários

- Punhos de instrumentos cirúrgicos

- Dispositivos ortopédicos

- Caixas para dispositivos médicos

Peças para equipamentos médicos

- Componentes de equipamentos de imagiologia

- Peças para equipamento de laboratório

- Componentes de dispositivos de diagnóstico

- Peças para equipamentos de terapia

Aplicações de maquinaria industrial

A maquinaria industrial depende fortemente de peças torneadas CNC, tanto para o funcionamento como para a manutenção:

Componentes de equipamento pesado

- Componentes do cilindro hidráulico

- Caixas de rolamentos

- Acoplamentos de eixos

- Polias

- Componentes de acionamento

| Aplicação | Requisitos essenciais | Materiais comuns |

|---|---|---|

| Componentes hidráulicos | Resistência a alta pressão | Aço, Bronze |

| Caixas de rolamentos | Tolerâncias exactas | Ferro fundido, aço |

| Componentes de acionamento | Resistência ao desgaste | Aço temperado |

Aplicações da indústria eletrónica

A indústria eletrónica exige componentes precisos para várias aplicações:

Eletrónica de consumo

- Caixas de conectores

- Dissipadores de calor

- Suportes para placas de circuito impresso

- Caixas para lentes de câmaras

- Componentes do altifalante

Robótica e automatização

Como especialista no fabrico de componentes de precisão, tenho observado a procura crescente de peças torneadas CNC na robótica:

Componentes do robô

- Componentes comuns

- Caixas de actuadores

- Suportes de sensores

- Peças do efetor terminal

- Componentes de controlo do movimento

Na PTSMAKE, somos especializados em produzir esses componentes com tolerâncias de até ±0,0002 polegadas, quando necessário. Nossos avançados centros de torneamento CNC garantem qualidade consistente em produções de qualquer tamanho.

Aplicações no sector da energia

O sector da energia exige componentes robustos e precisos:

Produção de energia

- Componentes da turbina

- Eixos de geradores

- Componentes da válvula

- Peças da bomba

- Componentes do sistema de seguimento solar

| Componente | Caraterísticas críticas | Seleção de materiais |

|---|---|---|

| Peças de turbina | Resistência ao calor | Ligas de níquel |

| Componentes da válvula | Resistência à corrosão | Aço inoxidável |

| Peças para bombas | Resistência ao desgaste | Aço para ferramentas |

Aplicações no sector marítimo

A indústria marítima depende de peças torneadas CNC para várias aplicações:

Equipamento marítimo

- Eixos de hélice

- Componentes do sistema de direção

- Caixas de bombas

- Corpos de válvulas

- Peças de motor

Estes componentes têm de resistir a ambientes marítimos adversos, mantendo simultaneamente caraterísticas operacionais precisas. As nossas instalações estão equipadas com a mais recente tecnologia de torneamento CNC para garantir que estas especificações exigentes são cumpridas de forma consistente.

Aplicações de produtos de consumo

Mesmo os produtos do quotidiano beneficiam de componentes torneados CNC:

- Peças de electrodomésticos topo de gama

- Componentes de equipamento desportivo

- Componentes de câmaras profissionais

- Peças para instrumentos musicais

- Componentes do relógio

Através da minha experiência no PTSMAKE, vi como a tecnologia de torneamento CNC continua a evoluir, permitindo-nos produzir peças cada vez mais complexas com tolerâncias mais apertadas e melhores acabamentos de superfície. A versatilidade do torneamento CNC torna-o um processo de fabrico inestimável em várias indústrias e as suas aplicações continuam a expandir-se à medida que a tecnologia avança.

O torneamento CNC pode lidar com formas geométricas complexas?

Muitos fabricantes debatem-se com a produção de formas geométricas complexas através de métodos de maquinagem tradicionais. A procura crescente de componentes complexos nas indústrias aeroespacial, médica e automóvel criou um desafio significativo, deixando engenheiros e designers frustrados com as opções de fabrico limitadas.

O torneamento CNC pode lidar eficazmente com formas geométricas complexas através de capacidades avançadas de múltiplos eixos, ferramentas activas e sistemas de controlo sofisticados. Os tornos CNC modernos combinam operações de torneamento com caraterísticas de fresagem para criar geometrias complexas que cumprem especificações precisas.

Compreender as capacidades de torneamento multieixos

O torneamento CNC moderno evoluiu muito para além das simples peças cilíndricas. A integração de transformação cinemática7 revolucionou a forma como abordamos geometrias complexas. Na PTSMAKE, utilizamos centros de torneamento multieixos avançados que oferecem:

Configurações do eixo primário

- Eixo principal (eixo C)

- Sub-eixo

- Eixo Y

- Eixo B

Estas configurações funcionam em conjunto para criar caraterísticas intrincadas que antes eram impossíveis com os métodos tradicionais de torneamento.

Categorias de complexidade geométrica

Ao avaliar a capacidade do torneamento CNC para formas complexas, podemos dividir as geometrias em categorias distintas:

| Nível de complexidade | Caraterísticas | Aplicações | Tolerância alcançável |

|---|---|---|---|

| Básico | Cortes rectos, cónicos, raios | Componentes gerais | ±0.001" |

| Intermediário | Roscas, ranhuras, contornos | Peças mecânicas | ±0.0005" |

| Avançado | Perfis assimétricos, formas excêntricas | Componentes aeroespaciais | ±0.0002" |

| Complexo | Superfícies de forma livre, caraterísticas helicoidais | Dispositivos médicos | ±0.0001" |

Integração de ferramentas em tempo real

A integração de ferramentas activas expandiu significativamente as capacidades de torneamento CNC. Esta tecnologia permite:

Operações de fresagem

- Perfuração cruzada

- Fresagem periférica

- Interpolação helicoidal

- Torneamento de polígonos

Criação avançada de funcionalidades

- Caraterísticas descentradas

- Ranhuras complexas

- Maquinação de múltiplas faces

- Superfícies esculpidas

Considerações sobre a programação de formas complexas

A criação de geometrias complexas requer abordagens de programação sofisticadas:

Requisitos CAD/CAM

- Capacidade de modelação 3D

- Otimização do percurso da ferramenta

- Deteção de colisão

- Personalização do pós-processador

Na PTSMAKE, utilizamos um software CAM avançado que assegura percursos de ferramenta óptimos, mantendo tolerâncias apertadas.

Considerações sobre o material

A capacidade de maquinar formas complexas também depende muito das propriedades do material:

Materiais comuns e sua maquinabilidade

| Tipo de material | Classificação da complexidade | Considerações especiais |

|---|---|---|

| Alumínio | Elevado | Excelente acabamento de superfície |

| Aço inoxidável | Médio | Requer ferramentas rígidas |

| Titânio | Desafiante | Gestão do calor é fundamental |

| Inconel | Muito desafiante | Necessidade de ferramentas especiais |

Controlo de qualidade para geometrias complexas

A manutenção da precisão em formas complexas requer métodos de inspeção abrangentes:

Tecnologias de medição

- CMM (Máquinas de medição por coordenadas)

- Digitalização ótica

- Sondagem em curso

- Ensaio de rugosidade da superfície

Estratégias de otimização de processos

Para obter resultados óptimos com geometrias complexas, implementamos:

Parâmetros de corte

- Velocidades de corte optimizadas

- Ajustes da taxa de alimentação

- Variações da profundidade de corte

- Controlo do engate da ferramenta

Considerações sobre ferramentas

- Perfis de ferramentas personalizados

- Tecnologias avançadas de revestimento

- Sistemas rígidos de fixação de ferramentas

- Monitorização inteligente de ferramentas

Exemplos de aplicação

As aplicações do mundo real demonstram a versatilidade do torneamento CNC para formas complexas:

Soluções específicas para o sector

| Indústria | Exemplo de componente | Caraterísticas principais |

|---|---|---|

| Aeroespacial | Componentes da turbina | Contornos múltiplos |

| Médico | Dispositivos de implantes | Superfícies de alta precisão |

| Automóvel | Eixos personalizados | Diâmetros múltiplos |

| Defesa | Componentes de mísseis | Tolerâncias críticas |

Desenvolvimentos futuros

As capacidades do torneamento CNC continuam a evoluir:

Tecnologias emergentes

- Programação assistida por IA

- Simulação de gémeos digitais

- Maquinação adaptativa

- Controlo de processos em tempo real

Na PTSMAKE, investimos continuamente nestas tecnologias avançadas para ultrapassar os limites do que é possível no fabrico de formas complexas.

Análise custo-eficácia

Ao considerar formas geométricas complexas, o torneamento CNC revela-se frequentemente mais económico do que os métodos alternativos:

Factores de custo

- Redução do tempo de configuração

- Integração de múltiplas operações

- Minimização de resíduos de materiais

- Ganhos de eficiência na produção

Através da nossa experiência na PTSMAKE, descobrimos que o planeamento e a execução adequados de operações de torneamento complexas podem conduzir a poupanças de custos significativas, mantendo elevados padrões de qualidade.

Quais são os requisitos de manutenção das máquinas de torneamento CNC?

Operar um torno CNC sem uma manutenção adequada é como conduzir um carro de alto desempenho sem uma revisão regular. Muitos fabricantes enfrentam avarias inesperadas, precisão reduzida e reparações dispendiosas por não terem em conta as necessidades essenciais de manutenção. Estes problemas não só interrompem a produção, como também afectam significativamente a qualidade das peças e a longevidade da máquina.

Os requisitos de manutenção dos tornos CNC incluem a limpeza diária, a lubrificação regular, a gestão do líquido de refrigeração, a inspeção das ferramentas e a calibração periódica. Um programa de manutenção bem estruturado ajuda a evitar avarias, assegura uma qualidade consistente das peças e prolonga a vida útil da máquina.

Tarefas diárias de manutenção

A manutenção diária constitui a base dos cuidados com os tornos CNC. Na PTSMAKE, desenvolvemos uma abordagem abrangente para a manutenção diária que mantém as nossas máquinas a funcionar com o máximo desempenho.

Procedimentos de limpeza

- Remover as aparas e os detritos da zona de trabalho

- Limpar os bicos e filtros do líquido de refrigeração

- Limpar as superfícies das máquinas e os painéis de controlo

- Verificar e limpar as tampas das vias

- Inspecionar e limpar os porta-ferramentas

Controlos de lubrificação

O sistema tribológico8 de um torno CNC requer uma atenção cuidada para evitar o desgaste e garantir um funcionamento suave. As verificações diárias de lubrificação incluem:

- Verificação dos níveis de óleo em todos os reservatórios

- Inspeção das linhas de lubrificação para detetar fugas

- Controlo da distribuição da lubrificação

- Monitorização de sistemas de lubrificação automática

Requisitos de manutenção semanais

Gestão do sistema de refrigeração

O sistema de refrigeração desempenha um papel crucial nas operações de maquinagem. A manutenção semanal deve incluir:

- Teste da concentração do líquido de refrigeração

- Verificação dos níveis de pH do líquido de refrigeração

- Remoção de óleo residual

- Limpeza dos depósitos de refrigerante

- Inspeção das bombas de refrigeração

Verificação da precisão da máquina

Para manter a precisão das nossas operações de torneamento, efectuamos estas verificações semanais:

| Tipo de teste | Frequência | Critérios de aceitação |

|---|---|---|

| Desvio do fuso | Semanal | ≤0.0002" |

| Eixo de retrocesso | Semanal | ≤0.0003" |

| Desvio da ferramenta | Semanal | ±0.0001" |

| Alinhamento do mandril | Semanal | ≤0.0002" |

Procedimentos de manutenção mensais

Revisão de sistemas mecânicos

- Verificar os parafusos de esferas quanto a desgaste e folga

- Inspecionar as tensões e condições da correia

- Avaliar as chumaceiras do fuso

- Testar as funções de paragem de emergência

- Verificar os componentes do sistema pneumático

Inspeção do sistema elétrico

- Inspecionar todas as ligações eléctricas

- Limpar os armários eléctricos

- Testar as baterias de reserva

- Verificar o desempenho do servomotor

- Verificar a funcionalidade do codificador

Tarefas de manutenção trimestrais

Calibração abrangente

- Efetuar ensaios de precisão geométrica

- Calibrar os movimentos dos eixos

- Verificar os sistemas de compensação térmica

- Verificar a exatidão do posicionamento

- Realizar ensaios de barras esféricas

Calendário de substituição de componentes

| Componente | Intervalo de substituição | Método de inspeção |

|---|---|---|

| Rolamentos do eixo | 10.000 horas | Análise de vibrações |

| Limpa para-brisas | 6 meses | Inspeção visual |

| Filtros de refrigeração | 3 meses | Verificação do caudal |

| Correias de transmissão | 12 meses | Medição da tensão |

Requisitos de manutenção anual

Revisão geral do sistema

- Reconstrução completa do fuso, se necessário

- Substituir todos os filtros e vedantes

- Efetuar um controlo geométrico completo

- Atualizar o software de controlo

- Substituir os componentes mecânicos desgastados

Documentação e manutenção de registos

- Atualizar os registos de manutenção

- Rever e ajustar os calendários de manutenção

- Analisar os dados de desempenho da máquina

- Documentar quaisquer problemas recorrentes

- Planear as próximas substituições

Integração da manutenção preditiva

Os modernos tornos CNC beneficiam de abordagens de manutenção preditiva:

Sistemas de monitorização

- Análise de vibrações

- Análise do óleo

- Monitorização térmica

- Controlo do consumo de energia

- Previsão de desgaste de ferramentas

Análise de dados

- Acompanhar o desempenho histórico

- Identificar padrões de manutenção

- Prever potenciais falhas

- Otimizar os calendários de manutenção

- Reduzir o tempo de inatividade inesperado

Na PTSMAKE, implementámos estes requisitos de manutenção nas nossas operações de torneamento CNC, resultando em

- 98% tempo de funcionamento da máquina

- Aumento da vida útil do equipamento

- Qualidade consistente das peças

- Custos de manutenção reduzidos

- Melhoria da eficiência da produção

O cumprimento destes requisitos de manutenção garante um funcionamento fiável e prolonga a vida útil dos tornos CNC. Lembre-se, a prevenção é sempre mais económica do que a reparação, e uma máquina com boa manutenção fornece peças de melhor qualidade com menos interrupções.

Como é que o software de torneamento CNC afecta a eficiência da produção?

A indústria transformadora enfrenta desafios significativos para manter uma qualidade de produção consistente e cumprir prazos apertados. Muitas oficinas de maquinaria debatem-se com erros de programação, tempos de configuração longos e percursos de ferramentas ineficientes que conduzem a um aumento das taxas de refugo e a uma redução da produtividade.

O software moderno de torneamento CNC revoluciona a eficiência da produção, automatizando os processos de programação, optimizando os parâmetros de corte e reduzindo os tempos de configuração. Estas soluções avançadas integram-se perfeitamente com os sistemas CAD/CAM para otimizar os fluxos de trabalho e minimizar os erros humanos.

Compreender as principais funções do software de torneamento CNC

Geração e otimização de percursos de ferramenta

O planeamento algorítmico da trajetória9 As capacidades do software moderno de torneamento CNC transformaram a forma como abordamos a programação de peças. Na PTSMAKE, implementámos soluções de software avançadas que calculam automaticamente os percursos de ferramenta mais eficientes, tendo em conta factores como:

- Propriedades dos materiais e condições de corte

- Geometria da ferramenta e padrões de desgaste

- Capacidades e limitações da máquina

- Requisitos de acabamento da superfície

Caraterísticas de Simulação e Verificação

O software de torneamento moderno inclui poderosas ferramentas de simulação que permitem aos operadores:

- Detetar potenciais colisões antes da maquinação efectiva

- Verificar trajectórias de ferramentas e parâmetros de corte

- Analisar os tempos de ciclo e otimizar os processos

- Identificar os domínios que podem ser melhorados na programação

Monitorização e controlo de processos em tempo real

Análise de desempenho

O software fornece dados em tempo real sobre:

| Parâmetro | Capacidade de monitorização | Impacto na eficiência |

|---|---|---|

| Velocidade do fuso | Controlo contínuo das RPM | Condições de corte óptimas |

| Taxa de alimentação | Ajuste em tempo real | Qualidade do acabamento da superfície |

| Desgaste da ferramenta | Análise preditiva | Redução do tempo de inatividade |

| Consumo de energia | Métricas de eficiência energética | Otimização de custos |

Integração da garantia de qualidade

O software moderno de torneamento CNC incorpora caraterísticas de controlo de qualidade que:

- Monitorizar a precisão dimensional durante a maquinagem

- Ajustar automaticamente os parâmetros para manter as tolerâncias

- Gerar relatórios de qualidade para a documentação

- Interface com aparelhos de medição

Caraterísticas avançadas de programação

Capacidades de pós-processamento

O software simplifica a tradução de dados CAM para código específico da máquina através de:

- Geração automatizada de código G

- Desenvolvimento de macros personalizadas

- Suporte para configuração de várias máquinas

- Verificação de erros e otimização

Coordenação multieixos

O software avançado permite operações complexas através de:

- Movimentos sincronizados dos eixos

- Controlo do ponto central da ferramenta

- Ajuste dinâmico do desvio de trabalho

- Reconhecimento automático de caraterísticas

Integração com as tecnologias da Indústria 4.0

Implementação do gémeo digital

O software de torneamento moderno suporta:

- Configuração e teste de máquinas virtuais

- Otimização de processos em ambiente digital

- Sincronização em tempo real com máquinas físicas

- Programação da manutenção preditiva

Conectividade com a nuvem

As capacidades da rede incluem:

| Caraterística | Benefício | Aplicação |

|---|---|---|

| Monitorização remota | Supervisão em tempo real | Gestão da produção |

| Armazenamento de dados | Análise histórica | Melhoria de processos |

| Partilha de programas | Trabalho em colaboração | Operações em vários locais |

| Actualizações | Caraterísticas mais recentes | Funcionalidade melhorada |

Análise do impacto económico

Métricas de redução de custos

A implementação de software de torneamento avançado conduz a:

- 30-40% redução do tempo de programação

- 15-25% melhoria da vida útil da ferramenta

- 20-35% diminuição do tempo de preparação

- 10-20% redução do tempo de ciclo

Considerações sobre o retorno do investimento

Os factores que afectam o ROI incluem:

- Investimento inicial em software

- Requisitos de formação

- Ganhos de produtividade

- Melhorias de qualidade

- Redução dos resíduos de materiais

Melhores práticas de implementação

Formação e desenvolvimento de competências

A adoção bem sucedida de software requer:

- Formação completa do operador

- Actualizações regulares de competências

- Acesso ao suporte técnico

- Documentação e recursos

Estratégia de integração de sistemas

A aplicação efectiva implica:

- Abordagem de implantação faseada

- Integração de sistemas antigos

- Planeamento da migração de dados

- Procedimentos de cópia de segurança e recuperação

Tendências e desenvolvimentos futuros

Integração da Inteligência Artificial

As capacidades emergentes incluem:

- Reconhecimento automático de caraterísticas

- Seleção óptima de parâmetros

- Manutenção preventiva

- Programas de auto-otimização

Conectividade melhorada

Os desenvolvimentos futuros centram-se em:

- Integração da rede 5G

- Redes de sensores IoT

- Compatibilidade entre plataformas

- Cibersegurança reforçada

Na PTSMAKE, temos testemunhado melhorias notáveis na eficiência da produção através da implementação de software avançado de torneamento CNC. Estas soluções não só optimizam as nossas operações, como também garantem uma qualidade consistente para os nossos clientes em vários sectores. A integração destas tecnologias permitiu-nos manter a nossa posição como um parceiro líder no fabrico de precisão, melhorando continuamente a nossa prestação de serviços.

Que tolerâncias podem ser alcançadas com o torneamento CNC?

O fabrico de peças de precisão tem-se tornado um desafio cada vez maior. Muitos engenheiros e projectistas têm dificuldade em compreender quais as tolerâncias que são verdadeiramente alcançáveis com o torneamento CNC, o que leva a especificações de projeto que são desnecessariamente apertadas ou perigosamente frouxas.

O torneamento CNC moderno pode atingir consistentemente tolerâncias de ±0,001 polegadas (0,025mm) para materiais padrão, sendo possíveis tolerâncias ainda mais apertadas em condições óptimas e com equipamento especializado. A tolerância real alcançável depende das propriedades do material, da geometria da peça e das capacidades da máquina.

Compreender as classificações básicas de tolerância

No torneamento CNC, os níveis de tolerância são categorizados com base nos seus requisitos de precisão. Os dimensionamento geométrico e tolerâncias10 ajuda-nos a normalizar estas especificações em diferentes processos de fabrico.

Intervalos de tolerância padrão

Eis uma lista das tolerâncias normalmente alcançáveis no torneamento CNC:

| Classe de tolerância | Alcance (polegadas) | Alcance (mm) | Aplicações típicas |

|---|---|---|---|

| Comercial | ±0.005 | ±0.127 | Componentes não críticos |

| Precisão | ±0.002 | ±0.051 | Peças para máquinas gerais |

| Alta precisão | ±0.001 | ±0.025 | Componentes para automóveis |

| Ultra Precisão | ±0.0005 | ±0.0127 | Peças aeroespaciais |

Factores que afectam as tolerâncias alcançáveis

Caraterísticas do material

O tipo de material que está a ser maquinado tem um impacto significativo nas tolerâncias que podem ser alcançadas:

- Materiais macios como o alumínio tendem a deformar-se mais durante a maquinagem

- Os materiais mais duros mantêm uma melhor estabilidade dimensional

- As caraterísticas de expansão térmica afectam as dimensões finais

- A homogeneidade do material influencia a consistência

Capacidades da máquina

Na PTSMAKE, investimos em centros de torneamento CNC avançados que oferecem:

- Codificadores de alta resolução para um posicionamento preciso

- Sistemas de compensação térmica

- Construção rígida da máquina

- Sistemas avançados de ferramentas

Factores ambientais

O controlo da temperatura desempenha um papel crucial na manutenção de tolerâncias apertadas:

- Variações de temperatura no chão de fábrica

- Consistência da temperatura do líquido de refrigeração

- Estabilização da temperatura do material

- Controlo do ambiente de medição

Otimização para tolerâncias mais apertadas

Seleção e gestão de ferramentas

A seleção adequada da ferramenta tem um impacto significativo nas tolerâncias alcançáveis:

- Utilização de ferramentas de corte de qualidade superior

- Controlo regular do desgaste das ferramentas

- Implementação da correção de desvio da ferramenta

- Manutenção da geometria correta da ferramenta

Parâmetros do processo

| Parâmetro | Impacto na tolerância |

|---|---|

| Velocidade de corte | Afecta o acabamento da superfície e o desgaste da ferramenta |

| Taxa de alimentação | Influencia a precisão dimensional |

| Profundidade de corte | Controla a deflexão e a vibração |

| Utilização do líquido de refrigeração | Mantém a estabilidade térmica |

Implicações de custo dos requisitos de tolerância

A relação entre tolerância e custo segue uma curva exponencial:

Factores de custo

- O tempo de preparação aumenta com tolerâncias mais apertadas

- São necessárias mudanças de ferramentas mais frequentes

- Necessidade de pontos de inspeção adicionais

- São necessários operadores com um nível de competências mais elevado

| Nível de tolerância | Fator de custo relativo |

|---|---|

| Comercial | 1x |

| Precisão | 2-3x |

| Alta precisão | 4-6x |

| Ultra Precisão | 8-12x |

Medidas de controlo da qualidade

Para obter tolerâncias rigorosas de forma consistente, implementamos:

Métodos de inspeção

- Sistemas de medição em processo

- Salas CMM climatizadas

- Calibração regular do equipamento de medição

- Controlo estatístico do processo

Requisitos de documentação

- Relatórios de inspeção pormenorizados

- Certificações de materiais

- Estudos de capacidade de processo

- Registos de rastreabilidade

Aplicações no mundo real

Diferentes sectores exigem diferentes níveis de tolerância:

Indústria automóvel

- Componentes do motor: ±0,001"

- Peças da transmissão: ±0,002"

- Componentes não críticos: ±0,005"

Aplicações aeroespaciais

- Componentes do motor: ±0,0005"

- Peças estruturais: ±0,001"

- Componentes secundários: ±0,002"

Fabrico de dispositivos médicos

- Componentes do implante: ±0,0005"

- Instrumentos cirúrgicos: ±0,001"

- Dispositivos externos: ±0,002"

Ao trabalhar com os clientes da PTSMAKE, recomendamos sempre que se considerem os requisitos funcionais reais em vez de se optar pelas tolerâncias mais apertadas possíveis. Esta abordagem garante uma boa relação custo-benefício, mantendo a funcionalidade do produto.

A nossa experiência mostra que a obtenção de uma tolerância bem sucedida exige:

- Comunicação clara dos requisitos

- Compreensão do comportamento dos materiais

- Seleção adequada da máquina

- Controlo de qualidade exaustivo

- Controlo regular dos processos

- Participação de um operador qualificado

Ao considerar cuidadosamente estes factores e ao trabalhar com fabricantes experientes, os designers podem especificar tolerâncias adequadas que equilibram a funcionalidade, a capacidade de fabrico e a relação custo-eficácia dos seus componentes torneados em CNC.

Como otimizar os desenhos para os processos de torneamento CNC?

A conceção de peças para torneamento CNC pode ser um desafio, especialmente quando se trata de geometrias complexas e tolerâncias apertadas. Muitos engenheiros debatem-se com peças que acabam por ser demasiado dispendiosas de fabricar ou que não cumprem as normas de qualidade. Estes problemas de conceção conduzem frequentemente a revisões dispendiosas, atrasos na produção e derrapagens orçamentais.

Para otimizar os projectos para os processos de torneamento CNC, concentre-se em princípios-chave como a manutenção de uma espessura de parede uniforme, a minimização de furos profundos, a incorporação de caraterísticas de relevo adequadas e a seleção de materiais apropriados. Estas considerações ajudam a garantir a capacidade de fabrico, reduzindo os custos e mantendo os padrões de qualidade.

Compreender o impacto da seleção de materiais

A seleção de materiais desempenha um papel crucial na otimização do torneamento CNC. A escolha do material afecta não só o desempenho do produto final, mas também a eficiência do processo de maquinagem. Tenho reparado que muitos projectistas ignoram a importância da classificações de maquinabilidade11 ao selecionar os materiais.

Considere estas propriedades do material para um torneamento ótimo:

| Propriedade do material | Impacto na viragem | Sugestão de otimização |

|---|---|---|

| Dureza | Afecta o desgaste da ferramenta e a velocidade de corte | Selecionar materiais com dureza moderada sempre que possível |

| Condutividade térmica | Influencia os requisitos de arrefecimento | Os materiais de condutividade mais elevada são frequentemente mais eficazes na maquinagem |

| Endurecimento do trabalho | Impacta a qualidade do acabamento da superfície | Escolher materiais com comportamento previsível |

Considerações sobre o desenho geométrico

Espessura da parede e estruturas de suporte

Manter uma espessura de parede consistente é essencial para operações de torneamento bem-sucedidas. No PTSMAKE, recomendamos uma espessura mínima de parede de 0,8 mm para a maioria dos materiais. Paredes mais finas podem levar a:

- Vibração durante a maquinagem

- Imprecisões dimensionais

- Problemas de acabamento da superfície

- Aumento das taxas de sucata

Acessibilidade das funcionalidades

As caraterísticas de design devem ser acessíveis através de ferramentas giratórias. Considere estas diretrizes:

- Evitar caraterísticas internas profundas sem a devida folga da ferramenta

- Conceber peças com espaço suficiente para a aproximação e retração da ferramenta

- Incluir ranhuras de alívio, se necessário

- Considere as geometrias de ferramentas padrão no seu projeto

Gestão da tolerância

A especificação correta das tolerâncias é fundamental para uma produção rentável. A minha experiência tem demonstrado que a especificação excessiva de tolerâncias é um dos erros de projeto mais comuns.

Atribuição de tolerância estratégica

Aplicar estas estratégias de otimização da tolerância:

- Especificar tolerâncias mais apertadas apenas para caraterísticas críticas

- Utilizar intervalos de tolerância padrão sempre que possível

- Considerar a relação entre o acabamento da superfície e a tolerância

- Ter em conta o comportamento do material durante a maquinagem

Requisitos de acabamento da superfície

Os requisitos de acabamento da superfície têm um impacto significativo no tempo e no custo da maquinagem. Considere estes factores:

| Acabamento da superfície (Ra) | Aplicação | Impacto nos custos |

|---|---|---|

| 0,2-0,8 µm | Componentes de precisão | Elevado |

| 0,8-1,6 µm | Engenharia geral | Moderado |

| 1,6-3,2 µm | Superfícies não críticas | Baixa |

Estratégias de otimização de custos

Conceção para fabrico (DFM)

Aplicar estes princípios DFM:

- Minimizar o número de configurações necessárias

- Utilizar ferramentas de tamanho e forma normalizados

- Caraterísticas de design que podem ser maquinadas numa única passagem

- Evitar complexidade desnecessária

Considerações sobre o volume de produção

Adapte o seu design em função do volume de produção:

- Volume elevado: Otimizar para reduzir o tempo de ciclo

- Volume reduzido: Concentração na simplificação da configuração

- Protótipo: Equilibrar o custo com o prazo de entrega

Integração do controlo de qualidade

Caraterísticas de conceção que facilitam a inspeção:

- Incluir elementos de referência para medição

- Considerar a acessibilidade do gabarito

- Planear os requisitos de inspeção durante o processo

Considerações de conceção avançadas

Otimização do percurso da ferramenta

Optimize o seu design para obter percursos de ferramenta eficientes:

- Evitar cantos internos afiados

- Prever uma folga adequada para a ferramenta

- Conceção para o movimento contínuo da ferramenta

- Considerar os pontos de entrada e saída

Gestão de chips

A gestão adequada das aparas é crucial para as operações de torneamento automático:

- Caraterísticas de conceção que promovem a quebra de pastilhas

- Permitir o acesso ao líquido de refrigeração

- Considerar as vias de evacuação dos chips

- Evitar bolsos fundos onde as aparas se possam acumular

Estratégias de conservação de materiais

Implementar estas abordagens de design que poupam material:

- Otimizar as dimensões do stock de matérias-primas

- Considerar materiais de partida com forma quase líquida

- Concebido para uma remoção mínima de material

- Equilibrar o custo do material com o tempo de maquinagem

Considerações ambientais

Conceber tendo em conta a sustentabilidade:

- Selecionar materiais recicláveis

- Minimizar a produção de resíduos

- Considerar a eficiência energética na maquinagem

- Conceção para otimização de materiais

Na PTSMAKE, implementámos com sucesso estas estratégias de otimização em várias indústrias, desde a aeroespacial aos dispositivos médicos. A nossa experiência mostra que uma atenção cuidada a estes princípios de conceção pode melhorar significativamente a eficiência do fabrico e reduzir os custos.

Que acabamentos de superfície são possíveis com o torneamento CNC?

Obter o acabamento superficial correto em peças torneadas CNC pode ser uma grande dor de cabeça. Muitos fabricantes lutam para conseguir uma qualidade de superfície consistente, especialmente quando lidam com geometrias complexas ou especificações de materiais exigentes. O acabamento incorreto pode levar à rejeição da peça, a atrasos no projeto e a um aumento dos custos.

O torneamento CNC pode alcançar vários acabamentos de superfície que vão desde o rugoso (Ra 12,5) ao espelhado (Ra 0,1). O acabamento específico depende de factores como parâmetros de corte, seleção de ferramentas, propriedades do material e capacidades da máquina. Os métodos comuns incluem o torneamento padrão, o polimento e o serrilhado12.

Compreender as medições da rugosidade da superfície

A rugosidade da superfície é normalmente medida usando o sistema de valores Ra. Na PTSMAKE, usamos essa medida padronizada para garantir a consistência em todos os nossos projetos de torneamento. O valor Ra representa a média aritmética das irregularidades da superfície a partir da linha média.

Valores Ra comuns e suas aplicações

| Valor Ra (μm) | Caraterística da superfície | Aplicações típicas |

|---|---|---|

| 12.5 - 6.3 | Áspero | Superfícies não críticas, componentes estruturais |

| 6.3 - 3.2 | Semi-rugoso | Peças para máquinas gerais |

| 3.2 - 1.6 | Médio | Componentes para automóveis, encaixes de eixos |

| 1.6 - 0.8 | Semi-fino | Superfícies de rolamento, ajustes de precisão |

| 0.8 - 0.2 | Ótimo | Dispositivos médicos, peças aeroespaciais |

| 0.2 - 0.1 | Espelho | Componentes ópticos, peças de alta precisão |

Factores que afectam a qualidade do acabamento da superfície

Parâmetros de corte

- Velocidade do fuso

- Taxa de alimentação

- Profundidade de corte

- Ângulo de engate da ferramenta

Estes parâmetros devem ser cuidadosamente equilibrados para obter o acabamento desejado. Descobri que mesmo pequenos ajustes podem afetar significativamente o resultado final.

Seleção e estado das ferramentas

A seleção da ferramenta desempenha um papel crucial na qualidade do acabamento da superfície. Os principais factores incluem:

- Geometria da ferramenta

- Raio da aresta de corte

- Material da ferramenta

- Tipo de revestimento

- Estado de desgaste da ferramenta

Técnicas avançadas de acabamento de superfícies

Torneamento de diamantes

Esta técnica de alta precisão utiliza ferramentas com ponta de diamante para obter superfícies extremamente lisas. É particularmente eficaz para:

- Componentes ópticos

- Instrumentos de precisão

- Superfícies de elevada refletividade

Processo de polimento

O polimento é um processo de trabalho a frio que pode melhorar o acabamento da superfície sem remover material. As vantagens incluem:

- Maior dureza da superfície

- Resistência ao desgaste melhorada

- Fricção reduzida

- Melhor resistência à fadiga

Considerações específicas do material

Diferentes materiais requerem diferentes abordagens para obter acabamentos de superfície óptimos:

Metais

- Alumínio: Responde bem a altas velocidades e avanços finos

- Aço: Requer uma cuidadosa seleção de ferramentas e arrefecimento

- Titânio: Exige parâmetros de corte especializados para evitar o endurecimento por trabalho

Plásticos

- Termoplásticos: Necessitam de velocidades controladas para evitar a fusão

- Plásticos de engenharia: Requerem ferramentas afiadas para evitar que a superfície se rasgue

Métodos de controlo de qualidade

Para garantir uma qualidade de acabamento de superfície consistente, nós da PTSMAKE implementamos:

- Medições regulares do perfilómetro

- Inspeção visual sob iluminação controlada

- Análise comparativa com padrões de rugosidade de superfície

- Mapeamento digital de superfícies para geometrias complexas

Desafios comuns de acabamento de superfície

Controlo da temperatura

A geração de calor durante o torneamento pode afetar a qualidade do acabamento da superfície. As soluções incluem:

- Seleção e aplicação adequadas do líquido de refrigeração

- Velocidades de corte optimizadas

- Planeamento estratégico do percurso da ferramenta

Gestão de vibrações

A vibração excessiva pode criar superfícies irregulares. Resolvemos este problema através de:

- Fixação rígida da peça de trabalho

- Ferramentas equilibradas

- Parâmetros optimizados da máquina

- Manutenção regular do equipamento

Considerações sobre os custos

A relação entre a qualidade do acabamento da superfície e o custo segue uma regra geral: acabamentos mais finos requerem:

- Ferramentas mais precisas

- Velocidades de processamento mais lentas

- Operações de acabamento adicionais

- Mudanças de ferramentas mais frequentes

Requisitos específicos do sector

As diferentes indústrias têm diferentes requisitos de acabamento de superfície:

| Indústria | Gama Ra típica (μm) | Requisitos essenciais |

|---|---|---|

| Aeroespacial | 0.2 - 1.6 | Alta precisão, resistência ao stress |

| Automóvel | 0.8 - 3.2 | Resistência ao desgaste, relação custo-eficácia |

| Médico | 0.2 - 0.8 | Biocompatibilidade, facilidade de limpeza |

| Industrial geral | 1.6 - 6.3 | Desempenho funcional, economia |

Na PTSMAKE, desenvolvemos processos especializados para cada indústria, assegurando que os nossos acabamentos de superfície cumprem ou excedem os padrões da indústria, mantendo a relação custo-benefício.

Com que rapidez o torneamento CNC pode produzir peças de protótipo?

O tempo é fundamental no desenvolvimento de produtos. Os engenheiros e designers enfrentam frequentemente prazos apertados para a produção de protótipos, mas os métodos de fabrico tradicionais podem ser lentos e pouco fiáveis. A pressão para entregar rapidamente, mantendo a qualidade, cria um stress significativo no processo de desenvolvimento.

O torneamento CNC pode produzir peças protótipo em apenas 3-5 dias úteis para componentes padrão. No caso de peças complexas que exijam materiais especializados ou tolerâncias apertadas, o prazo estende-se normalmente para 7-10 dias úteis, incluindo a inspeção de qualidade e o envio.

Factores que afectam a velocidade de torneamento CNC

A velocidade de produção de protótipos de torneamento CNC depende de vários factores-chave. Na PTSMAKE, identifiquei estes elementos críticos que influenciam o tempo de execução:

Seleção e disponibilidade de materiais

- Materiais comuns (alumínio, latão, aço): 1-2 dias

- Materiais especiais (titânio, Inconel): 3-5 dias

- Superligas avançadas13: 5-7 dias

Complexidade da peça

A complexidade geométrica da sua peça tem um impacto direto no tempo de produção:

| Nível de complexidade | Caraterísticas | Cronograma típico |

|---|---|---|

| Simples | Diâmetro único, cortes básicos | 1-2 dias |

| Moderado | Diâmetros múltiplos, rosca | 2-4 dias |

| Complexo | Caraterísticas internas, tolerâncias apertadas | 4-7 dias |

Tamanho e quantidade

O tamanho e a quantidade do lote afectam significativamente a velocidade de produção:

- Peças pequenas (< 2 polegadas): Configuração e produção mais rápidas

- Peças médias (2-6 polegadas): Linha temporal padrão

- Peças grandes (> 6 polegadas): Tempo de preparação e manuseamento alargado

Otimização da velocidade de produção

Eficiência de programação

As técnicas modernas de programação CNC podem reduzir significativamente o tempo de produção:

- Otimização do software CAM

- Bibliotecas de ferramentas padronizadas

- Reconhecimento automático de caraterísticas

Estratégias de configuração da máquina

No PTSMAKE, utilizamos várias estratégias para minimizar o tempo de configuração:

- Sistemas de ferramentas de troca rápida

- Dispositivos de fixação normalizados

- Arranjos de ferramentas pré-definidos

Considerações sobre o controlo de qualidade

Inspeção durante o processo

É necessário manter a qualidade e otimizar a velocidade:

- Sistemas de monitorização em tempo real

- Sequências de medição automatizadas

- Controlo estatístico do processo

Cronograma da inspeção final

| Nível de inspeção | Tempo necessário | Aplicações típicas |

|---|---|---|

| Básico | 2-4 horas | Componentes não críticos |

| Padrão | 4-8 horas | Protótipos gerais |

| Avançado | 8-24 horas | Componentes de precisão |

Requisitos de processamento de material

Diferentes materiais requerem diferentes abordagens de processamento:

Materiais macios

- Alumínio: Velocidades de corte mais rápidas

- Latão: Excelente maquinabilidade

- Plásticos: Tempos de processamento rápidos

Materiais duros

- Aço inoxidável: Velocidade de processamento moderada

- Aço para ferramentas: Taxas de corte mais lentas

- Titânio: Tempo de maquinagem prolongado

Comunicação e gestão de projectos

Uma comunicação eficaz pode ter um impacto significativo no calendário do projeto:

Consulta inicial

- Revisão do projeto: 1-2 horas

- Seleção do material: 1-2 horas

- Elaboração de orçamentos: 2-4 horas

Actualizações de produção

- Relatórios diários de progresso

- Resolução de problemas em tempo real

- Documentação de verificação da qualidade

Considerações específicas do sector

As diferentes indústrias têm requisitos diferentes que afectam a velocidade de produção:

Aeroespacial

- Controlos de qualidade mais rigorosos

- Documentação adicional

- Necessidades de material especializado

Médico

- Processos validados

- Normas de limpeza melhoradas

- Documentação pormenorizada

Produtos de consumo

- Possibilidade de uma execução mais rápida

- Requisitos menos rigorosos

- Documentação simplificada

Custo vs. Velocidade

Compreender a relação entre custo e velocidade:

| Prioridade | Impacto do calendário | Impacto nos custos |

|---|---|---|

| Padrão | 5-7 dias | Preço de base |

| Expedito | 3-5 dias | +30-50% |

| Rush | 1-2 dias | +75-100% |

Integração tecnológica

Os modernos centros de torneamento CNC incorporam várias tecnologias para aumentar a velocidade:

Caraterísticas de automatização

- Trocadores automáticos de ferramentas

- Manuseamento robótico de peças

- Sistemas de medição automatizados

Integração digital

- Acompanhamento do trabalho com base na nuvem

- Monitorização da máquina em tempo real

- Documentação digital de qualidade

Na PTSMAKE, investimos em centros de torneamento CNC de última geração que combinam estas tecnologias para otimizar a velocidade de produção, mantendo elevados padrões de qualidade. A nossa experiência mostra que o equilíbrio entre velocidade e precisão é crucial para o desenvolvimento de protótipos bem sucedidos.

Lembre-se de que, embora a rapidez de execução seja importante, a manutenção da qualidade e da precisão nunca deve ser comprometida. A chave é encontrar o equilíbrio certo entre velocidade e precisão com base nos requisitos específicos do seu projeto.

Quais são os sectores que mais beneficiam da tecnologia de torneamento CNC?

No panorama atual do fabrico, muitas indústrias debatem-se com a necessidade de obter uma precisão consistente nos seus componentes, mantendo a relação custo-eficácia. O desafio torna-se ainda mais assustador quando se lida com geometrias complexas e requisitos de produção de grande volume, deixando os fabricantes à procura de soluções fiáveis.

A tecnologia de torneamento CNC beneficia principalmente os sectores aeroespacial, automóvel, dos dispositivos médicos e da energia, fornecendo peças cilíndricas de alta precisão com uma exatidão, repetibilidade e eficiência de custos excepcionais. Este processo de fabrico avançado permite que estas indústrias cumpram normas de qualidade rigorosas, mantendo simultaneamente taxas de produção competitivas.

Aplicações da indústria aeroespacial

A indústria aeroespacial depende fortemente do torneamento CNC para componentes críticos. Na PTSMAKE, produzimos regularmente peças que requerem uma precisão e fiabilidade excepcionais.

Componentes críticos

- Eixos de turbinas