Muitos fabricantes debatem-se com a escolha do material correto para as suas peças de plástico. As infinitas opções e especificações técnicas podem ser esmagadoras, levando frequentemente a erros dispendiosos na seleção do material. Já vi empresas desperdiçarem milhares de dólares em projectos falhados simplesmente porque escolheram o plástico errado.

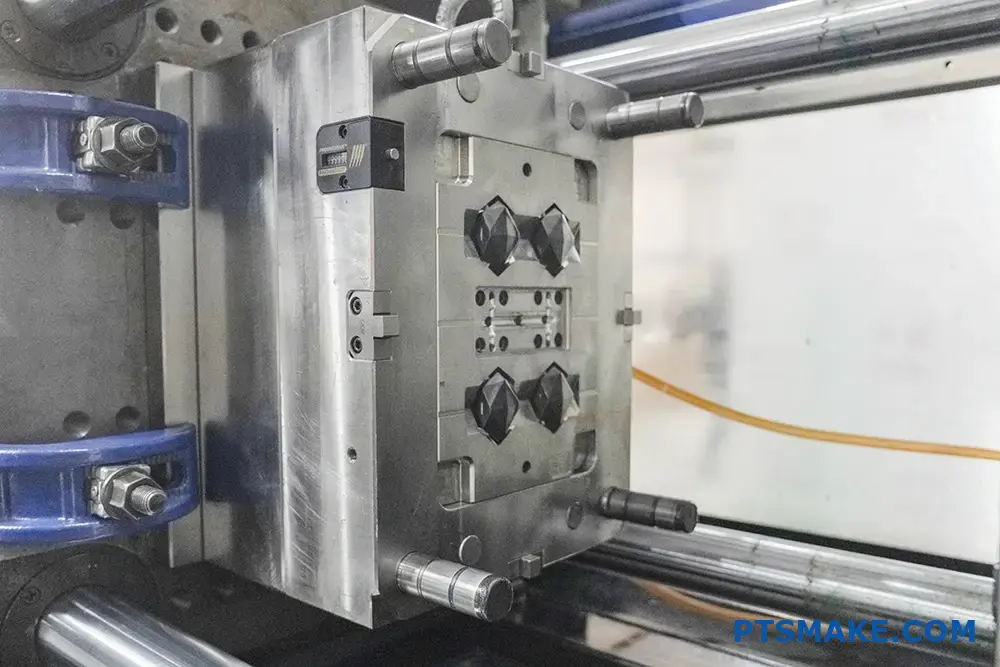

A moldagem por injeção de ABS é um processo de fabrico que combina polímeros de acrilonitrilo, butadieno e estireno para criar peças de plástico duradouras. Este processo utiliza calor e pressão para derreter o plástico ABS e injectá-lo nos moldes, produzindo componentes fortes e resistentes ao impacto.

Gostaria de partilhar algumas ideias essenciais sobre a moldagem por injeção de ABS que podem poupar-lhe tempo e dinheiro. Como alguém que supervisiona numerosos projectos de moldagem por injeção de ABS na PTSMAKE, compreendo a importância de realizar este processo corretamente. Deixe-me guiá-lo através dos aspectos essenciais que fazem da moldagem por injeção de ABS uma escolha preferida para muitas indústrias.

O material ABS é fácil de moldar?

Já alguma vez experimentou peças de plástico ABS deformadas ou deformadas? Muitos fabricantes debatem-se com problemas de moldagem de ABS, desde marcas de afundamento inestéticas a falhas frustrantes de peças. Estes desafios podem levar a atrasos de produção dispendiosos e ao desperdício de materiais, deixando-o a pensar se escolheu o material certo.

O ABS é geralmente fácil de moldar devido à sua ampla janela de processamento e boas caraterísticas de fluxo. No entanto, o sucesso depende de parâmetros de moldagem adequados, da configuração do equipamento e do manuseamento do material. Com os conhecimentos e a preparação corretos, o ABS pode ser moldado de forma eficiente e consistente.

Compreender as propriedades do material ABS

O ABS (Acrilonitrilo Butadieno Estireno) é um termoplástico versátil que oferece uma combinação única de propriedades. As propriedades do material temperatura de transição vítrea1 desempenha um papel crucial na sua moldabilidade. Na PTSMAKE, descobrimos que compreender estas propriedades é essencial para uma moldagem bem sucedida:

Estrutura química Benefícios

- Acrilonitrilo: Oferece resistência química

- Butadieno: Aumenta a resistência ao impacto

- Estireno: Oferece boa processabilidade

Principais propriedades físicas

| Imóveis | Intervalo típico | Impacto na moldagem |

|---|---|---|

| Índice de fluxo de fusão | 1-36 g/10min | Afecta a capacidade de enchimento |

| Retração | 0.4-0.7% | Influencia a precisão das peças |

| Temperatura de processamento | 220-260°C | Determina o comportamento da fusão |

Parâmetros críticos de moldagem

O sucesso na moldagem de ABS depende em grande medida do controlo de vários parâmetros-chave:

Controlo da temperatura

A gestão correta da temperatura é crucial para a moldagem de ABS. Com base na minha experiência no PTSMAKE, recomendamos:

- Temperatura do barril: 220-260°C

- Temperatura do molde: 60-80°C

- Temperatura do bico: 230-250°C

Definições de pressão

O controlo adequado da pressão garante a qualidade das peças:

- Pressão de injeção: 70-120 MPa

- Pressão de retenção: 50-80% da pressão de injeção

- Pressão de retorno: 2,5-5 MPa

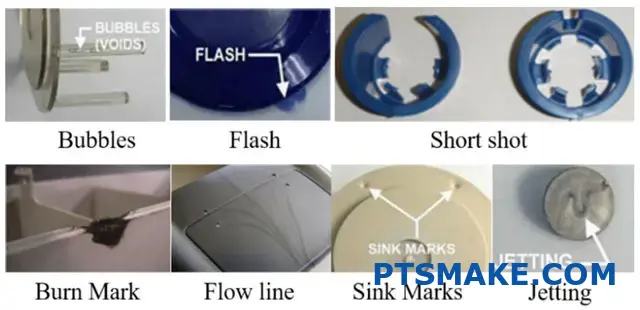

Desafios comuns de moldagem

Sensibilidade à humidade

O ABS requer uma secagem adequada antes do processamento:

- Teor de humidade recomendado: <0,1%

- Temperatura de secagem: 80-85°C

- Tempo de secagem: 2-4 horas

Prevenção de defeitos de superfície

Problemas e soluções comuns:

| Defeito | Causa | Solução |

|---|---|---|

| Marcas de pia | Embalagem insuficiente | Aumentar a pressão de retenção |

| Linhas de fluxo | Baixa temperatura de fusão | Ajustar a temperatura do tambor |

| Página de guerra | Arrefecimento irregular | Equilibrar os canais de arrefecimento |

Melhores práticas de manuseamento de materiais

Requisitos de armazenamento

- Conservar em recipientes fechados

- Manter a humidade relativa abaixo de 50%

- Manter afastado da luz solar direta

Etapas de pré-processamento

- Ensaio de materiais

- Secagem correta

- Limpeza do equipamento

- Verificação dos parâmetros

Técnicas avançadas de moldagem

Moldagem Multi-Shot

Na PTSMAKE, implementámos com sucesso a moldagem multi-shot com ABS:

- Permite desenhos complexos

- Reduz as etapas de montagem

- Melhora a funcionalidade da peça

Abordagem de moldagem científica

A utilização de princípios científicos de moldagem garante a consistência:

- Desenvolvimento sistemático de processos

- Seleção de parâmetros baseada em dados

- Controlo e ajustamento contínuos

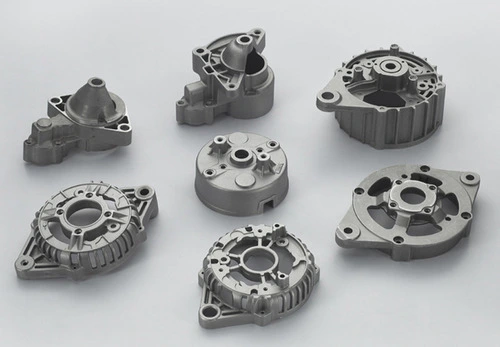

Considerações específicas do sector

Aplicações automóveis

- Requisitos de elevada resistência ao impacto

- Necessidades de estabilidade térmica

- Especificações de acabamento da superfície

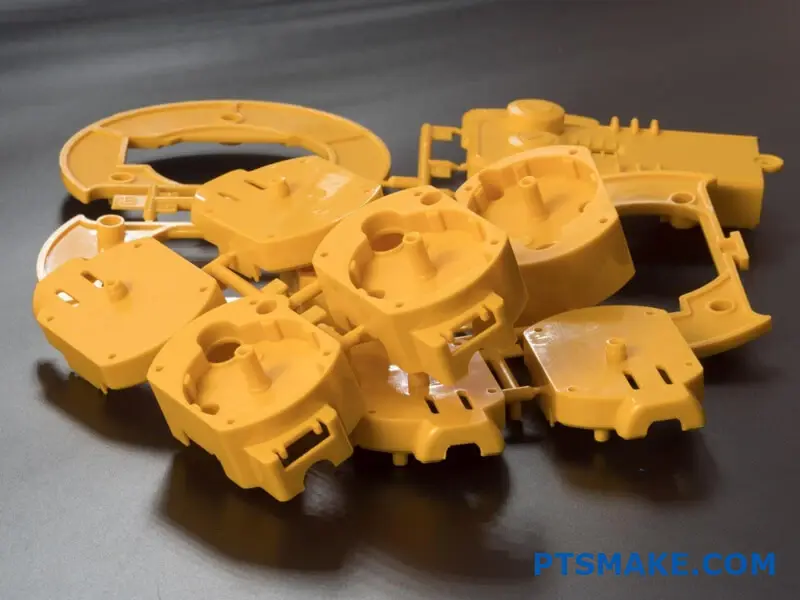

Eletrónica de consumo

- Tolerâncias dimensionais apertadas

- Requisitos estéticos

- Capacidades de proteção EMI

Medidas de controlo da qualidade

Controlos em curso

- Inspecções visuais regulares

- Verificação dimensional

- Controlo do peso

- Avaliação da qualidade da superfície

Testes pós-moldagem

| Tipo de teste | Objetivo | Frequência |

|---|---|---|

| Ensaios de impacto | Verificação da resistência | Por lote |

| Análise dimensional | Conformidade das dimensões | Por configuração |

| Inspeção visual | Qualidade da superfície | 100% |

Estratégias de otimização de custos

Seleção de materiais

- Seleção do grau com base na candidatura

- Otimização da utilização do remoinho

- Gestão da cadeia de abastecimento

Eficiência do processo

- Otimização do tempo de ciclo

- Redução do consumo de energia

- Minimização da taxa de refugo

Através da implementação destas abordagens abrangentes na PTSMAKE, alcançámos um sucesso consistente na moldagem de ABS. Embora o material apresente alguns desafios, a preparação e o controlo adequados fazem dele um dos plásticos de engenharia mais fáceis de trabalhar.

O plástico ABS pode ser moldado por compressão?

Quando os fabricantes consideram a moldagem por compressão de plástico ABS, enfrentam frequentemente um dilema crítico. O processo parece simples, mas o potencial de degradação do material e os resultados inconsistentes criam uma incerteza significativa. Já testemunhei muitos clientes a debaterem-se com tentativas falhadas, desperdiçando tempo e recursos.

Embora o plástico ABS possa tecnicamente ser moldado por compressão, não é recomendado devido à sua natureza termoplástica. A estrutura molecular do material torna-o mais adequado para processos de moldagem por injeção, onde os ciclos controlados de aquecimento e arrefecimento podem preservar as suas propriedades e garantir uma qualidade consistente.

Compreender as propriedades do material ABS

O sucesso de qualquer processo de moldagem depende em grande medida do conhecimento das caraterísticas do material. O ABS (Acrilonitrilo Butadieno Estireno) tem propriedades específicas que influenciam o seu comportamento de processamento:

Propriedades térmicas

- Temperatura de transição vítrea: 105°C

- Gama de temperaturas de processamento: 190-250°C

- Temperatura de deflexão térmica: 85-98°C

O material apresenta comportamento viscoelástico2 durante o processamento, o que afecta a forma como responde às forças de compressão.

Porque é que a moldagem por compressão não é ideal para ABS

Caraterísticas do fluxo de material

Na PTSMAKE, testámos extensivamente vários métodos de moldagem para ABS. O comportamento de fluxo do material apresenta vários desafios durante a moldagem por compressão:

- Distribuição desigual do material

- Riscos de aprisionamento de ar

- Densidade inconsistente na peça

Problemas de controlo da temperatura

O quadro seguinte ilustra as principais diferenças entre a moldagem por compressão e a moldagem por injeção para ABS:

| Parâmetro | Moldagem por compressão | Moldagem por injeção |

|---|---|---|

| Controlo da temperatura | Limitada | Preciso |

| Tempo de ciclo | Mais tempo | Mais curto |

| Consistência da peça | Variável | Elevado |

| Custo da ferramenta | Inferior | Mais alto |

| Volume de produção | Baixo-Médio | Médio-Alto |

Melhores alternativas para o processamento de ABS

Vantagens da moldagem por injeção

Com base na nossa experiência de fabrico, a moldagem por injeção oferece resultados superiores para o ABS:

- Melhor controlo do fluxo de materiais

- Qualidade de peça mais consistente

- Maior eficiência de produção

- Redução de resíduos

- Melhor acabamento da superfície

Otimização dos parâmetros do processo

Para obter resultados óptimos com o ABS, recomendamos os seguintes parâmetros de moldagem por injeção:

- Temperatura de fusão: 220-260°C

- Temperatura do molde: 50-80°C

- Pressão de injeção: 70-120 MPa

- Pressão de retenção: 40-80% da pressão de injeção

Considerações sobre a qualidade

Acabamento da superfície e estética

As diferenças de qualidade da superfície entre as peças de ABS moldadas por compressão e por injeção são significativas:

A moldagem por injeção permite:

- Superfícies mais lisas

- Melhor retenção do brilho

- Textura mais consistente

- Reprodução de detalhes superior

A moldagem por compressão resulta normalmente em:

- Acabamento de superfície variável

- Potencial para linhas de fluxo

- Aspeto menos consistente

- Capacidade de pormenor limitada

Integridade estrutural

A minha equipa realizou testes exaustivos em peças de ABS moldadas por compressão e injeção. A comparação da integridade estrutural revela:

Propriedades mecânicas

- Resistência à tração

- Resistência ao impacto

- Estabilidade dimensional

- Resistência à deformação

Desempenho a longo prazo

- Resistência às intempéries

- Estabilidade aos raios UV

- Resistência química

- Resistência ao calor

Análise de custos e eficiência da produção

Considerações sobre o volume de produção

A escolha entre a moldagem por compressão e a moldagem por injeção resume-se frequentemente a questões económicas:

Produção de baixo volume (< 1.000 peças)

- Custos das ferramentas

- Tempo de configuração

- Resíduos de materiais

- Requisitos de mão de obra

Produção de grande volume (> 1.000 peças)

- Eficiência do tempo de ciclo

- Potencial de automatização

- Coerência da qualidade

- Custo global por peça

Investimento e ROI

Ao considerar os métodos de processamento do ABS, estes factores influenciam o retorno do investimento:

| Fator | Moldagem por compressão | Moldagem por injeção |

|---|---|---|

| Investimento inicial | Inferior | Mais alto |

| Custos operacionais | Maior por peça | Menor por peça |

| Velocidade de produção | Mais lento | Mais rápido |

| Taxa de sucata | Mais alto | Inferior |

| Custos de mão de obra | Mais alto | Inferior |

Impacto ambiental e de sustentabilidade

A escolha do método de fabrico afecta a sustentabilidade ambiental:

Resíduos de materiais

- A moldagem por compressão gera normalmente mais resíduos

- A moldagem por injeção oferece uma melhor eficiência do material

- O potencial de reciclagem varia consoante o processo

Consumo de energia

- Eficiência do processo

- Requisitos de equipamento

- Duração do ciclo de produção

No PTSMAKE, damos prioridade a práticas de fabrico sustentáveis, mantendo simultaneamente padrões de elevada qualidade. Os nossos processos de moldagem por injeção para materiais ABS atingem taxas de utilização de material superiores a 98%, reduzindo significativamente os resíduos e o impacto ambiental.

Quais são os diferentes graus de moldagem por injeção de ABS?

Escolher o tipo certo de ABS para moldagem por injeção pode ser complicado. Com centenas de opções disponíveis e cada uma com propriedades distintas, muitos engenheiros e projectistas de produtos têm dificuldade em fazer a escolha ideal para a sua aplicação específica. Esta decisão afecta diretamente a qualidade e o desempenho do produto.

Os tipos de ABS (Acrilonitrilo Butadieno Estireno) para moldagem por injeção são classificados com base nas suas propriedades e aplicações específicas. As principais categorias incluem os tipos de uso geral, resistentes ao calor, de alto impacto, retardadores de chama e especializados, cada um oferecendo caraterísticas únicas para diferentes necessidades de fabrico.

Compreender as classes de ABS para fins gerais

Os tipos de ABS para fins gerais são as variantes mais utilizadas na moldagem por injeção. Estes tipos oferecem uma combinação equilibrada de propriedades que os tornam adequados para uma vasta gama de aplicações. Na PTSMAKE, recomendamos frequentemente estes tipos para produtos que não requerem caraterísticas de desempenho extremas.

As principais propriedades incluem:

- Resistência moderada ao impacto

- Bom acabamento superficial

- Boa resistência ao calor

- Preços económicos

As aplicações comuns para os tipos de uso geral incluem:

- Caixas para eletrónica de consumo

- Componentes interiores para automóveis

- Peças para electrodomésticos

- Brinquedos e produtos recreativos

Classes de ABS de alto impacto

Os graus de elevado impacto contêm uma percentagem mais elevada de borracha de butadieno3 o que aumenta significativamente a resistência ao impacto. Estas qualidades são essenciais no fabrico de peças que têm de suportar impactos repetidos ou condições adversas.

Caraterísticas de desempenho

- Resistência superior ao impacto

- Resistência melhorada

- Bom desempenho a baixas temperaturas

- Resistência ao calor ligeiramente inferior

Aplicações típicas

- Equipamento de proteção

- Caixas de ferramentas

- Peças exteriores para automóveis

- Armários industriais

Classes de ABS resistentes ao calor

Para aplicações que exigem uma melhor estabilidade térmica, os tipos de ABS resistentes ao calor oferecem um melhor desempenho a temperaturas elevadas.

| Imóveis | Valor padrão | Valor acrescentado |

|---|---|---|

| Temperatura de deflexão térmica | 85°C | Até 110°C |

| Ponto de amolecimento Vicat | 100°C | Até 120°C |

| Temperatura de serviço contínuo | 75°C | Até 95°C |

Classes de ABS retardador de chama

Os regulamentos de segurança exigem frequentemente materiais com propriedades retardadoras de chama específicas. Estes tipos especializados incorporam aditivos retardadores de chama, mantendo as caraterísticas essenciais do ABS.

Caraterísticas principais

- Classificações UL94 V-0, V-1 ou V-2

- Emissão mínima de fumo

- Propriedades auto-extinguíveis

- Propriedades mecânicas mantidas

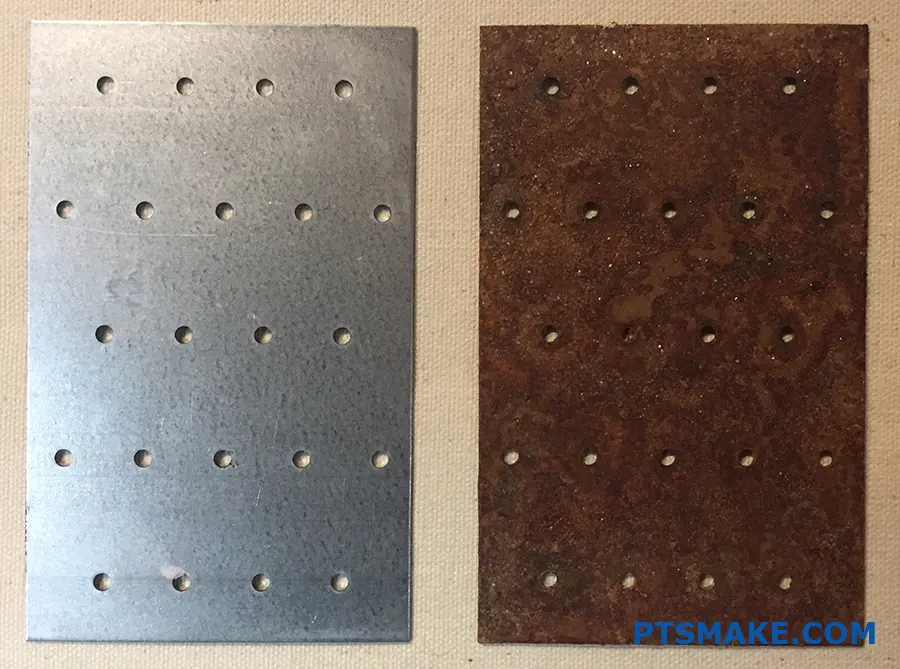

ABS de grau de revestimento

Estas qualidades especializadas são concebidas especificamente para aplicações que requerem revestimento metálico. Tenho visto resultados notáveis com estas qualidades na criação de peças decorativas de alta qualidade.

Propriedades críticas

- Melhoria da qualidade da superfície

- Excelente capacidade de plaqueamento

- Boa aderência às camadas metálicas

- Desempenho consistente

ABS de grau médico

As aplicações médicas requerem graus específicos que cumprem requisitos regulamentares rigorosos. Estes graus oferecem:

- Biocompatibilidade

- Conformidade com a FDA

- Certificação USP Classe VI

- Resistência à esterilização

Classes de ABS transparente

Embora não sejam tão transparentes como o PC ou o PMMA, estas qualidades oferecem uma maior clareza em comparação com o ABS normal:

As aplicações incluem

- Guias de luz

- Janelas de visualização

- Elementos decorativos

- Coberturas semi-transparentes

Graus específicos de cor

Diferentes requisitos de coloração exigem graus específicos de ABS:

| Tipo de cor | Caraterísticas | Aplicações comuns |

|---|---|---|

| Natural | Excelente coloração | Peças coloridas personalizadas |

| Pré-colorido | Cor consistente | Produção em massa |

| Branco | Brilho elevado | Caixas de aparelhos |

| Preto | Resistente aos raios UV | Aplicações exteriores |

Classes de ABS reciclado

À medida que a sustentabilidade se torna cada vez mais importante, os tipos de ABS reciclado estão a ganhar popularidade. Na PTSMAKE, oferecemos várias opções:

- Materiais reciclados pós-industriais

- Graus reciclados pós-consumo

- Graus de mistura (virgem + reciclado)

Critérios de seleção para os graus ABS

Ao ajudar os clientes a escolher o grau de ABS adequado, tenho em conta vários factores:

Requisitos de candidatura

- Temperatura de funcionamento

- Necessidades de resistência ao impacto

- Exposição química

- Exposição aos raios UV

Condições de processamento

- Conceção do molde

- Requisitos de tempo de ciclo

- Capacidades do equipamento

- Volume de produção

Considerações económicas

- Custo do material

- Eficiência de processamento

- Requisitos de qualidade das peças

- Escala de produção

Requisitos regulamentares

- Normas do sector

- Regulamentação ambiental

- Certificações de segurança

- Conformidade regional

Considerações sobre o controlo de qualidade

Cada tipo de ABS exige medidas de controlo de qualidade específicas:

Parâmetros de teste

- Índice de fluxo de fusão

- Resistência ao impacto

- Temperatura de deflexão térmica

- Consistência da cor

- Qualidade da superfície

Controlos de processos

- Parâmetros de secagem

- Perfis de temperatura

- Pressão de injeção

- Tempo de arrefecimento

- Remoção de peças

Através da minha experiência na PTSMAKE, descobri que compreender estes diferentes tipos e as suas aplicações é crucial para projectos de moldagem por injeção bem sucedidos. Quando trabalha connosco, a nossa equipa de especialistas ajuda-o a selecionar o melhor tipo de ABS para a sua aplicação específica, garantindo o desempenho e a rentabilidade.

A que temperatura se molda o plástico ABS?

Todos os dias, encontro fabricantes que se debatem com as temperaturas de moldagem do ABS. Acabam por ter peças deformadas devido a temperaturas incorrectas ou enfrentam problemas de degradação do material. Estes problemas relacionados com a temperatura não só desperdiçam materiais valiosos, como também conduzem a atrasos de produção dispendiosos.

Para obter resultados óptimos, o plástico ABS molda-se normalmente a uma gama de temperaturas de 440-500°F (227-260°C). A temperatura específica dentro deste intervalo depende do tipo de ABS, da geometria da peça e das condições de moldagem. A manutenção de temperaturas de fusão e de molde adequadas é crucial para obter peças de elevada qualidade.

Compreender os parâmetros de temperatura de moldagem do ABS

Zonas de temperatura de fusão

O sucesso da moldagem por injeção de ABS depende em grande medida da manutenção de temperaturas adequadas em diferentes zonas. Na PTSMAKE, desenvolvemos uma abordagem abrangente ao controlo da temperatura que garante uma qualidade consistente das peças. A degradação térmica4 do ABS pode ocorrer se as temperaturas excederem os limites recomendados.

Eis uma descrição pormenorizada das zonas de temperatura típicas:

| Zona | Gama de temperaturas (°F) | Gama de temperaturas (°C) | Objetivo |

|---|---|---|---|

| Zona de alimentação | 380-420 | 193-216 | Preparação do material |

| Zona de compressão | 420-460 | 216-238 | Fusão de materiais |

| Zona de medição | 440-500 | 227-260 | Homogeneização final da massa fundida |

Controlo da temperatura do molde

A temperatura do molde desempenha um papel crucial na qualidade da peça e no tempo de ciclo. Com base na minha experiência de trabalho com vários tipos de ABS, recomendo as seguintes gamas de temperatura de molde:

| Tipo de peça | Temperatura do molde (°F) | Temperatura do molde (°C) |

|---|---|---|

| Peças de paredes finas | 150-170 | 66-77 |

| Peças padrão | 170-190 | 77-88 |

| Peças de paredes espessas | 190-210 | 88-99 |

Factores críticos que afectam a temperatura de moldagem

Considerações sobre o grau do material

Diferentes graus de ABS requerem ajustes de temperatura específicos:

- Graus de alto impacto: Geralmente requerem temperaturas mais baixas

- Classes resistentes ao calor: Necessitam de temperaturas de processamento mais elevadas

- Tipos retardadores de chama: Exigem um controlo preciso da temperatura

Impacto da conceção da peça

A geometria da peça influencia significativamente a temperatura óptima de moldagem:

- Variações da espessura da parede

- Presença de elementos complexos

- Requisitos de comprimento do caudal

- Especificações de acabamento da superfície

Defeitos relacionados com a temperatura e soluções

Problemas comuns

Tiros curtos

- Causa: Temperatura de fusão demasiado baixa

- Solução: Aumentar a temperatura em incrementos de 10°F

Queimadura

- Causa: Temperatura de fusão excessiva

- Solução: Reduzir gradualmente a temperatura enquanto monitoriza a qualidade da peça

Defeitos de superfície

- Causa: Temperatura incorrecta do molde

- Solução: Ajustar a temperatura do molde com base nos requisitos da superfície

Medidas de controlo da qualidade

Para manter a qualidade consistente das peças, nós da PTSMAKE implementamos:

- Monitorização da temperatura em tempo real

- Calibração regular dos sensores de temperatura

- Documentação dos parâmetros óptimos

- Controlos de qualidade a intervalos determinados

Estratégias avançadas de controlo da temperatura

Otimização de processos

Para obter resultados óptimos:

- Comece com as temperaturas recomendadas pelo fabricante

- Fazer pequenos ajustes graduais

- Documentar todas as alterações e resultados

- Monitorizar a qualidade da peça após cada ajuste

Considerações sobre a eficiência energética

O controlo adequado da temperatura também afecta o consumo de energia:

- Isolar os sistemas de tambor e de canal quente

- Utilizar elementos de aquecimento eficientes

- Implementar sistemas de recuperação de energia

- Otimizar os tempos de ciclo

Aplicações e considerações especiais

Peças de alto desempenho

Para aplicações exigentes:

- Utilizar sistemas precisos de controlo da temperatura

- Implementar o controlo adaptativo de processos

- Monitorizar o tempo de permanência do material

- Validar a qualidade das peças com testes melhorados

Aplicações multi-materiais

Ao moldar ABS com outros materiais:

- Considerar a compatibilidade das temperaturas de processamento

- Utilizar transições de temperatura adequadas

- Monitorizar a qualidade da interface do material

- Aplicar procedimentos de purga adequados

Através de um controlo e monitorização cuidadosos da temperatura, obtemos consistentemente peças em ABS de alta qualidade. A chave é compreender a relação entre as propriedades do material, as condições de processamento e os requisitos da peça. Na PTSMAKE, aperfeiçoámos estes processos para obter resultados excepcionais para os nossos clientes, quer necessitem de peças de protótipo ou de séries de produção de grande volume.

Como otimizar o design da peça para moldagem por injeção de ABS?

A conceção de peças para moldagem por injeção de ABS pode ser um desafio. Muitos engenheiros debatem-se com problemas como deformações, marcas de afundamento e espessura de parede inconsistente, o que leva à rejeição de peças e a atrasos de produção dispendiosos.

A chave para otimizar o design da moldagem por injeção de ABS reside no cumprimento de diretrizes essenciais: manter uma espessura de parede uniforme, incorporar ângulos de inclinação adequados, conceber estruturas de nervuras apropriadas e posicionar estrategicamente as localizações das portas. Estes elementos garantem a qualidade e a capacidade de fabrico das peças.

Compreender os requisitos de espessura da parede

Um dos aspectos mais críticos da conceção de peças em ABS é a espessura da parede. A comportamento reológico5 de ABS durante o processo de moldagem requer uma consideração cuidadosa das dimensões da parede. Recomendo que siga estas diretrizes:

Gama de espessuras de parede recomendadas

| Tamanho da peça | Espessura mínima | Espessura máxima | Espessura óptima |

|---|---|---|---|

| Peças pequenas (<4 polegadas) | 1,0 mm | 3,0 mm | 2,0 mm |

| Peças médias (4-8 polegadas) | 1,2 mm | 3,5 mm | 2,5 mm |

| Peças grandes (>8 polegadas) | 1,5 mm | 4,0 mm | 3,0 mm |

Transições de espessura de parede

Ao projetar transições entre diferentes espessuras de parede, mantenha uma mudança gradual usando uma proporção de 3:1 ou menos. No PTSMAKE, descobrimos que as mudanças abruptas conduzem frequentemente a concentrações de tensão e a potenciais falhas nas peças.

Projeto de implementação do ângulo

Os ângulos de inclinação são essenciais para facilitar a ejeção da peça. Com base na minha experiência de trabalho com várias peças em ABS, sugiro:

- Ângulo de inclinação mínimo: 1° para superfícies texturadas

- Ângulo de inclinação recomendado: 2-3° para superfícies lisas

- Ângulo de inclinação ideal: 3-5° para nervuras e saliências profundas

Otimização da conceção das nervuras

As nervuras fornecem suporte estrutural, minimizando a utilização de material. Siga estas diretrizes:

Dimensões das costelas

- Espessura: 50-75% da espessura da parede adjacente

- Altura: Máximo de 3 vezes a espessura da parede da base

- Espaçamento entre nervuras: Mínimo de 2 vezes a espessura da parede

Estratégia de localização do portão

A colocação do portão tem um impacto significativo na qualidade da peça. Considere estes factores:

Considerações críticas sobre o portão

Comprimento do fluxo

- Comprimento máximo do fluxo para ABS: 150-200 mm

- Múltiplos portões para peças maiores

Tipos de portões

- Portas de pinos: Peças pequenas, controlo preciso

- Portas de ventilador: Peças largas, fluxo uniforme

- Comportas submarinas: Degaste automático

Design de cantos e arestas

A conceção correta dos cantos evita a concentração de tensões e assegura um enchimento uniforme:

Cantos internos

- Raio mínimo: 0,5 vezes a espessura da parede

- Raio recomendado: 1,0-1,5 vezes a espessura da parede

Cantos exteriores

- Raio mínimo: 0,3 vezes a espessura da parede

- Raio recomendado: 0,75 vezes a espessura da parede

Requisitos de conceção do chefe

No meu trabalho no PTSMAKE, considero cruciais estas diretrizes de conceção do chefe:

Diâmetro exterior

- Máximo: 2 vezes o diâmetro interior

- Espessura mínima da parede: 60% das paredes adjacentes

Estrutura de apoio

- Utilizar reforços para chefes altos

- Altura máxima: 3 vezes o diâmetro exterior

Considerações sobre a dobradiça viva

Ao conceber dobradiças vivas para peças em ABS:

Requisitos de espessura

- Secção da dobradiça: 0,3-0,5 mm

- Zonas de transição: Conicidade gradual ao longo de 2-3 mm

Raio de flexão

- Mínimo: 1,5 vezes a espessura do material

- Ideal: 2,0-2,5 vezes a espessura do material

Otimização do fluxo de materiais

Um fluxo de material adequado garante a qualidade das peças:

Conceção do percurso do fluxo

- Caminhos de fluxo equilibrados para todas as secções

- Evitar pontos mortos e armadilhas de ar

Requisitos de ventilação

- Profundidade de ventilação: 0,02-0,03 mm

- Localização: Fim das vias de circulação e pontos de encontro

Elementos de suporte estrutural

Para manter a integridade da peça:

Opções de reforço

- Colocação estratégica das costelas

- Secções de núcleo para grandes áreas planas

- Estruturas alveolares para uma resistência leve

Caraterísticas de suporte de carga

- Distribuir as cargas por vários pontos

- Incorporar estruturas de apoio perto de zonas de grande tensão

Implementei estes princípios de conceção em numerosos projectos no PTSMAKE, obtendo sempre excelentes resultados. Lembre-se que o sucesso da moldagem por injeção de ABS começa com a consideração cuidadosa destes elementos na conceção. A chave é equilibrar os princípios teóricos de conceção com as restrições práticas de fabrico.

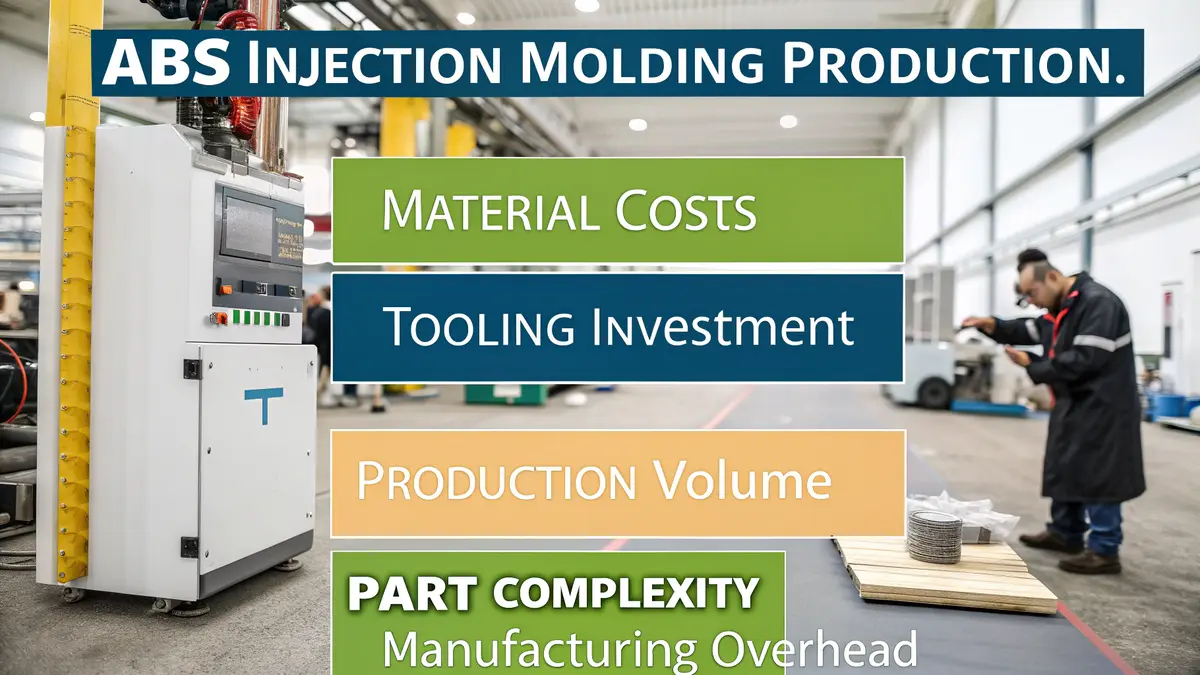

Quais são os fatores de custo na produção de moldagem por injeção de ABS?

Muitos fabricantes debatem-se com custos imprevisíveis em projectos de moldagem por injeção de ABS. Já vi clientes enfrentarem derrapagens orçamentais e despesas inesperadas, o que levou a atrasos nos projectos e a relações tensas com os seus fornecedores.

O custo da produção de moldagem por injeção de ABS é influenciado pela seleção do material, despesas com ferramentas, volume de produção, complexidade da peça e despesas gerais de fabrico. Cada fator contribui de forma diferente para o custo final, exigindo uma análise cuidadosa durante o planeamento do projeto.

Custos dos materiais e impacto da seleção

Preços das matérias-primas

O custo da resina ABS tem um impacto significativo nas despesas gerais de produção. Na PTSMAKE, acompanhamos cuidadosamente os preços de mercado e mantemos relações com fornecedores fiáveis para garantir custos de material competitivos para os nossos clientes. Os classe de material6 A seleção de produtos afecta tanto a qualidade do produto final como os custos de produção.

Considerações sobre resíduos de materiais

Implementamos sistemas eficientes de manuseamento de materiais para minimizar o desperdício. Isto inclui:

- Otimização do sistema de corredores

- Armazenamento correto dos materiais

- Gestão da utilização do remoinho

- Procedimentos de controlo da qualidade

Análise do investimento em ferramentas

Custos iniciais de conceção do molde

A complexidade da sua peça influencia diretamente os custos de conceção do molde. Os factores importantes incluem:

| Elemento de conceção | Impacto nos custos |

|---|---|

| Acabamentos de superfície | Médio a elevado |

| Cortes inferiores | Elevado |

| Acções secundárias | Muito elevado |

| Requisitos de textura | Médio |

Despesas de manutenção do molde

A manutenção regular do molde garante uma qualidade consistente das peças e prolonga a vida útil da ferramenta. Isto inclui:

- Calendários de manutenção preventiva

- Substituição de peças de desgaste

- Renovação do tratamento de superfície

- Manutenção do sistema de arrefecimento

Considerações sobre o volume de produção

Custos de instalação e arranque

Os custos iniciais de instalação são distribuídos pelo volume total de produção. Volumes mais elevados resultam normalmente em custos unitários mais baixos. Estes custos incluem:

| Elemento de configuração | Fixo/Variável |

|---|---|

| Programação de máquinas | Fixo |

| Carregamento de material | Variável |

| Configuração da qualidade | Fixo |

| Testes | Variável |

Benefícios da economia de escala

As grandes séries de produção oferecem várias vantagens:

- Redução dos custos de material por unidade

- Atribuição de custos de instalação mais baixos

- Melhoria da eficiência da produção

- Melhor poder de negociação

Factores de complexidade da peça

Caraterísticas de conceção Impacto

Os projectos de peças complexas requerem ferramentas mais sofisticadas e tempos de ciclo mais longos. As principais considerações incluem:

- Variações da espessura da parede

- Caraterísticas internas

- Requisitos de acabamento da superfície

- Requisitos de montagem

Requisitos de controlo de qualidade

As peças mais complexas necessitam frequentemente de controlos de qualidade adicionais, aumentando os custos globais:

- Inspecções dimensionais

- Ensaio de materiais

- Inspecções visuais

- Ensaios funcionais

Despesas gerais de fabrico

Custos de mão de obra

As despesas de mão de obra variam consoante:

| Tipo de trabalho | Fator de custo |

|---|---|

| Operações de máquinas | Médio |

| Controlo de qualidade | Elevado |

| Manuseamento de materiais | Baixa |

| Embalagem | Baixa |

Custos de equipamento e instalações

Os custos operacionais incluem:

- Depreciação de máquinas

- Manutenção das instalações

- Despesas com serviços públicos

- Custos de seguros

Estratégias de otimização da produção

Redução do tempo de ciclo

Na PTSMAKE, concentramo-nos na otimização dos tempos de ciclo:

- Conceção avançada do sistema de arrefecimento

- Otimização dos parâmetros do processo

- Implementação da automatização

- Calendários de manutenção regulares

Gestão da qualidade

Um controlo de qualidade eficaz reduz os defeitos dispendiosos:

- Controlo durante o processo

- Controlo estatístico do processo

- Formação regular dos operadores

- Sistemas de documentação

Redução de custos através da tecnologia

Tecnologias de fabrico avançadas

Utilizamos tecnologias modernas para reduzir os custos:

- Sistemas de fabrico inteligentes

- Manuseamento automatizado de materiais

- Equipamento de monitorização de processos

- Máquinas eficientes do ponto de vista energético

Benefícios da automatização de processos

A automatização ajuda a reduzir os custos através de:

- Qualidade consistente do produto

- Redução das necessidades de mão de obra

- Ciclos de produção mais rápidos

- Menor desperdício de material

Considerações sobre o planeamento do projeto

Gestão do calendário

Um planeamento eficaz do projeto ajuda a controlar os custos:

- Programação realista

- Afetação de recursos

- Gestão do risco

- Planeamento da comunicação

Atribuição de recursos

Uma gestão adequada dos recursos garante uma produção eficiente:

- Utilização do equipamento

- Programação da mão de obra

- Inventário de materiais

- Recursos de controlo de qualidade

Esta compreensão abrangente dos factores de custo na produção de moldes de injeção de ABS permite um melhor planeamento e controlo dos custos do projeto. Na PTSMAKE, trabalhamos em estreita colaboração com os nossos clientes para otimizar cada fator, garantindo uma produção rentável e mantendo elevados padrões de qualidade. A nossa experiência no tratamento de projectos de várias dimensões e complexidades permite-nos fornecer informações e soluções valiosas para gerir eficazmente os custos de produção.

Como é que a moldagem por injeção de ABS se compara à moldagem de PC ou PP?

Os fabricantes debatem-se frequentemente com a escolha entre ABS, PC e PP para os seus projectos de moldagem por injeção. A escolha errada do material pode levar a falhas no produto, aumento de custos e atrasos na produção. Estes desafios tornam-se ainda mais críticos quando se trata de encomendas de grandes volumes ou de projectos de peças complexas.

A moldagem por injeção de ABS oferece uma combinação equilibrada de resistência, processabilidade e rentabilidade em comparação com a moldagem de PC e PP. Enquanto o PC se destaca pela resistência ao impacto e clareza ótica, e o PP oferece resistência química e flexibilidade, o ABS oferece boas propriedades mecânicas com condições de processamento mais fáceis.

Propriedades do material e caraterísticas de processamento

Quando comparamos estes materiais, temos de ter em conta vários aspectos fundamentais. Na PTSMAKE, trabalhamos regularmente com os três materiais, e cada um tem as suas caraterísticas únicas comportamento de cristalização7 que afecta as condições de processamento e as propriedades da peça final.

Requisitos de temperatura de processamento

Os requisitos de temperatura de processamento variam significativamente entre estes materiais:

| Material | Temperatura de fusão (°C) | Temperatura do molde (°C) | Temperatura de secagem (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Não é necessário |

Comparação de propriedades mecânicas

As propriedades mecânicas destes materiais diferem substancialmente:

| Imóveis | ABS | PC | PP |

|---|---|---|---|

| Resistência à tração (MPa) | 40-50 | 55-75 | 30-40 |

| Resistência ao impacto (J/m) | 200-400 | 600-850 | 20-100 |

| Deflexão térmica (°C) | 90-105 | 130-140 | 50-65 |

Considerações sobre os custos e a eficiência da produção

Observei que os custos dos materiais desempenham um papel crucial no planeamento do projeto. O ABS oferece normalmente um ponto de preço intermédio:

- ABS: $2,5-3,5/kg

- PC: $3.5-5.0/kg

- PP: $1.5-2.5/kg

Factores de eficiência de processamento

Cada material apresenta diferentes desafios de processamento:

Tempo de ciclo

- ABS: Tempos de ciclo moderados (20-30 segundos)

- PC: Tempos de ciclo mais longos (30-40 segundos)

- PP: Tempos de ciclo mais curtos (15-25 segundos)

Consumo de energia

- ABS: Consumo moderado de energia

- PC: Requisitos de energia mais elevados devido a temperaturas de processamento mais altas

- PP: Menor consumo de energia

Considerações específicas da aplicação

Eletrónica de consumo

O ABS domina este sector devido a:

- Excelente acabamento de superfície

- Boa estabilidade dimensional

- Produção rentável

Componentes para automóveis

A escolha depende de requisitos específicos:

- ABS: Acabamentos interiores, componentes do painel de instrumentos

- PC: Caixas de faróis, componentes transparentes

- PP: Para-choques, reservatórios de fluidos

Impacto ambiental e sustentabilidade

Os aspectos ambientais destes materiais diferem significativamente:

Reciclabilidade

- ABS: Boa capacidade de reciclagem, mantém as suas propriedades

- PC: Reciclável, mas com alguma degradação da propriedade

- PP: Excelente capacidade de reciclagem

Pegada energética

- ABS: Pegada energética moderada

- PC: Maior consumo de energia

- PP: Menor consumo de energia

Requisitos de controlo de qualidade e de ensaio

Os procedimentos de controlo de qualidade variam para cada material:

Problemas comuns de qualidade

ABS

- Controlo do empeno

- Consistência do acabamento da superfície

- Correspondência de cores

PC

- Sensibilidade à humidade

- Fissuração por tensão

- Prevenção do amarelecimento

PP

- Controlo da retração

- Resistência da linha de soldadura

- Prevenção de marcas de fluxo

Na PTSMAKE, mantemos protocolos de controlo de qualidade rigorosos para todos os materiais, utilizando equipamento e procedimentos de teste avançados para garantir uma qualidade consistente das peças.

Considerações de conceção para diferentes materiais

Cada material requer considerações de conceção específicas:

Orientações sobre a espessura da parede

| Material | Espessura de parede recomendada (mm) | Espessura máxima da parede (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Requisitos do ângulo de inclinação

- ABS: 1-2 graus

- PC: 1-3 graus

- PP: 0,5-1,5 graus

Conselhos práticos para a seleção de materiais

Ao ajudar os clientes a escolher entre estes materiais, tenho em consideração:

Requisitos de utilização final

- Exposição à temperatura

- Necessidades de resistência química

- Requisitos de carga mecânica

Volume de produção

- Expectativas de vida útil das ferramentas

- Requisitos de tempo de ciclo

- Restrições de custos

Requisitos estéticos

- Necessidades de acabamento da superfície

- Requisitos de cor

- Necessidades de transparência

A decisão entre a moldagem por injeção de ABS, PC e PP depende, em última análise, do equilíbrio entre estes vários factores. Embora o ABS ofereça uma boa solução intermédia para muitas aplicações, os requisitos específicos podem tornar o PC ou o PP mais adequados para determinados projectos.

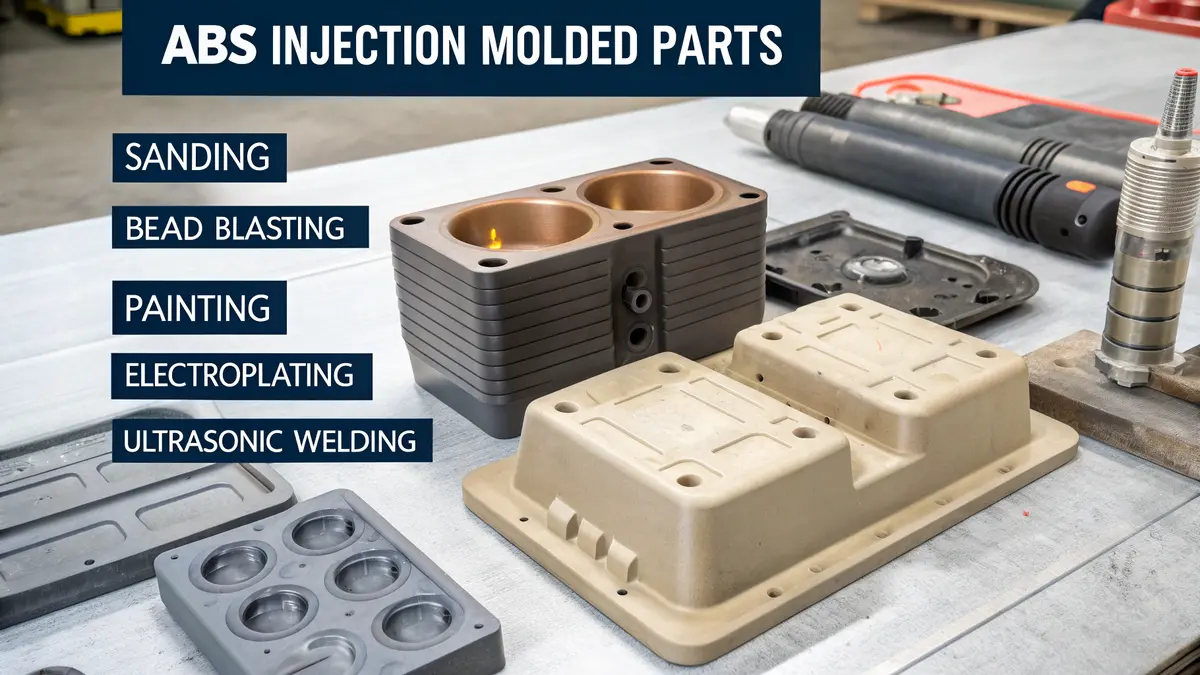

Que opções de pós-processamento existem para peças moldadas em ABS?

Muitos fabricantes debatem-se com o aspeto bruto das suas peças moldadas em ABS diretamente do molde. O acabamento da superfície apresenta frequentemente marcas visíveis, linhas de separação e uma textura inconsistente que não satisfaz os requisitos do produto. Isto pode afetar significativamente a estética do produto e a aceitação do mercado.

O pós-processamento de peças moldadas em ABS oferece várias soluções, incluindo acabamento de superfícies, pintura, galvanização e operações de montagem. Estas técnicas podem melhorar o aspeto e a funcionalidade dos componentes moldados, tornando-os adequados para as aplicações a que se destinam.

Compreender as técnicas de preparação da superfície

Antes de aplicar qualquer tratamento de acabamento, é crucial uma preparação correta da superfície. O sucesso de qualquer método de pós-processamento depende em grande parte da qualidade da preparação da superfície. Na PTSMAKE, utilizamos várias técnicas de preparação da superfície:

Tratamento mecânico de superfícies

- Lixagem e polimento

- Jateamento de esferas

- Tumbling

- Acabamento vibratório

Estes métodos ajudam a remover linhas de partição, vestígios de portões e a criar uma textura de superfície uniforme. A escolha depende da geometria da peça e dos requisitos finais.

Opções de acabamento decorativo

Quando se trata de melhorar o aspeto visual das peças em ABS, vários acabamento anisotrópico8 técnicas estão disponíveis:

Sistemas de pintura

O processo de pintura envolve normalmente:

| Etapa | Objetivo | Métodos comuns |

|---|---|---|

| Limpeza | Remover contaminantes | Limpeza com solventes, limpeza por ultra-sons |

| Preparação | Melhorar a aderência da tinta | Primário para pulverização, promotor de aderência |

| Camada de base | Aplicação da cor principal | Pintura por pulverização, imersão |

| Cobertura superior | Proteção e brilho | Revestimento transparente, acabamento resistente aos raios UV |

Acabamento metálico

A cromagem e outros acabamentos metálicos podem dar às peças em ABS um aspeto de qualidade superior:

- Gravura química

- Revestimento sem eletrólise

- Galvanoplastia

- Revestimento PVD

Pós-processamento funcional

Para além da estética, certas operações de pós-processamento melhoram a funcionalidade da peça:

Tratamento térmico

O tratamento térmico pode:

- Aliviar as tensões internas

- Melhorar a estabilidade dimensional

- Melhorar as propriedades mecânicas

Operações de montagem

Muitas peças em ABS requerem operações adicionais:

| Tipo de operação | Objetivo | Aplicações comuns |

|---|---|---|

| Soldadura por ultra-sons | Unir componentes | Caixas electrónicas |

| Soldadura por placa quente | Criar laços fortes | Peças para automóveis |

| Colagem de adesivos | Montagens complexas | Produtos de consumo |

| Fixação mecânica | Juntas amovíveis | Artigos utilizáveis |

Opções de texturização da superfície

A texturização da superfície pode alterar drasticamente o aspeto e o toque das peças em ABS:

Texturização química

- Gravura com ácido

- Esteira química

- Modificação selectiva da superfície

Texturização física

- Texturização a laser

- Explosão mediática

- Transferência de padrões

Considerações sobre o controlo de qualidade

No PTSMAKE, implementamos medidas rigorosas de controlo de qualidade para as peças pós-processadas:

Inspeção visual

- Uniformidade do acabamento da superfície

- Consistência da cor

- Identificação de defeitos

Testes físicos

- Ensaios de aderência para revestimentos

- Resistência ao impacto

- Ensaios de exposição ambiental

Aspectos ambientais e de segurança

As operações de pós-processamento devem ter em conta:

Impacto ambiental

- Emissões de COV provenientes da pintura

- Requisitos de tratamento de resíduos

- Possibilidades de reciclagem de materiais

Medidas de segurança

- Equipamento de proteção individual

- Requisitos de ventilação

- Procedimentos de manuseamento de produtos químicos

Considerações sobre os custos

As diferentes opções de pós-processamento variam significativamente em termos de custo:

| Tipo de processo | Custo relativo | Adequação do volume de produção |

|---|---|---|

| Acabamento básico | Baixa | Todos os volumes |

| Pintura | Médio | Volumes médios a elevados |

| Revestimento | Elevado | Volumes elevados |

| Texturização | Médio-Alto | Volumes médios a elevados |

Aplicações específicas do sector

Os requisitos de pós-processamento variam consoante o sector:

Automóvel

- Acabamentos de alto brilho

- Resistência aos riscos

- Estabilidade aos raios UV

Eletrónica de consumo

- Revestimentos de toque suave

- Proteção EMI

- Consistência estética

Dispositivos médicos

- Biocompatibilidade

- Compatibilidade de esterilização

- Resistência química

Através desta exploração abrangente das opções de pós-processamento para peças moldadas em ABS, abordei as técnicas e considerações essenciais. Na PTSMAKE, trabalhamos em estreita colaboração com os nossos clientes para determinar os métodos de pós-processamento mais adequados com base nos seus requisitos específicos, ajudando-os a atingir objectivos funcionais e estéticos de forma eficiente e económica.

Como evitar o empeno em componentes moldados por injeção de ABS?

O empeno em peças moldadas por injeção de ABS é um desafio persistente que pode transformar um design perfeito num pesadelo dispendioso. Já vi inúmeros fabricantes a debaterem-se com componentes empenados, o que leva a elevadas taxas de refugo, atrasos na produção e clientes frustrados que exigem perfeição nas suas peças.

Para evitar o empeno em componentes moldados por injeção de ABS, concentre-se na otimização do design do molde, mantendo uma espessura de parede uniforme, controlando as taxas de arrefecimento e definindo parâmetros de processamento adequados. Estes factores, combinados com uma seleção e manuseamento cuidadosos do material, reduzem significativamente os problemas de empeno.

Compreender as causas profundas do empenamento

Quando se trata de evitar o empeno em componentes de ABS, é crucial compreender as causas fundamentais. A principal razão para o empeno é o arrefecimento desigual, que cria tensões internas na peça moldada. Isto ocorre devido à retração volumétrica9 que acontece quando o material arrefece e solidifica.

Principais factores que contribuem para o empeno:

Factores relacionados com a conceção

- Espessura de parede inconsistente

- Cantos e transições acentuados

- Conceção incorrecta das nervuras

- Falta de ângulos de inclinação

Factores relacionados com o processo

- Temperatura de fusão incorrecta

- Pressão de injeção inadequada

- Tempo de arrefecimento incorreto

- Disposição irregular do canal de arrefecimento

Implementação de soluções de design

Na PTSMAKE, desenvolvemos estratégias abrangentes para combater os problemas de empenamento. Aqui estão as soluções de design comprovadas que implementamos:

Conceção da espessura óptima da parede

A chave é manter uma espessura de parede uniforme em toda a peça. Aqui está um guia prático:

| Gama de espessuras de parede (mm) | Tipo de aplicação | Nível de risco |

|---|---|---|

| 1.0 - 2.0 | Pequenos componentes | Baixa |

| 2.0 - 3.0 | Peças de tamanho médio | Médio |

| 3.0 - 4.0 | Componentes grandes | Elevado |

Considerações sobre o ângulo de inclinação

Os ângulos de inclinação adequados são essenciais para uma remoção fácil das peças e para reduzir o esforço:

| Tamanho do componente | Ângulo de inclinação recomendado | Benefícios |

|---|---|---|

| Pequeno (< 50mm) | 0.5° - 1° | Força de ejeção mínima |

| Médio (50-150mm) | 1° - 2° | Redução do risco de deformação |

| Grande (> 150mm) | 2° - 3° | Libertação óptima |

Técnicas de otimização de processos

Controlo da temperatura

É fundamental manter a temperatura adequada durante todo o ciclo de moldagem:

Gama de temperaturas de fusão

- Gama óptima de ABS: 220-260°C

- Monitorização através de sensores térmicos

- Ajustar com base na espessura da peça

Controlo da temperatura do molde

- Manter 60-80°C para ABS

- Utilizar canais de arrefecimento eficientes

- Implementar sistemas de controlo da temperatura

Parâmetros de injeção

Os parâmetros de injeção adequados têm um impacto significativo no empeno:

| Parâmetro | Gama recomendada | Impacto na deformação |

|---|---|---|

| Velocidade de injeção | 50-100 mm/s | Moderado |

| Pressão de retenção | 40-60% de pressão de injeção | Elevado |

| Tempo de arrefecimento | 20-40 segundos | Crítico |

Manuseamento e armazenamento de materiais

Preparação correta do material

Requisitos de secagem

- Temperatura: 80-85°C

- Tempo: 2-4 horas

- Teor de humidade: < 0,1%

Condições de armazenamento

- Temperatura: 20-25°C

- Humidade: < 50%

- Protegido da luz solar direta

Soluções e tecnologias avançadas

Conceção inteligente do sistema de arrefecimento

No PTSMAKE, utilizamos designs avançados de canais de refrigeração:

Arrefecimento conformacional

- Segue o contorno da peça

- Reduz o tempo de ciclo em 20-30%

- Melhora a qualidade das peças

Arrefecimento equilibrado

- Várias zonas de arrefecimento

- Monitorização da temperatura

- Sistemas de controlo adaptativos

Medidas de controlo da qualidade

Monitorização durante o processo

- Deteção de empenos em tempo real

- Ajuste automático de parâmetros

- Documentação de qualidade

Inspeção pós-processo

- Verificação dimensional

- Análise de tensões

- Medição do empeno

Resolução de problemas comuns

Quando ocorre uma deformação, sigo esta abordagem sistemática:

Fase de análise

- Documentar o padrão de empeno

- Medir o desvio

- Rever os parâmetros do processo

Acções corretivas

- Ajustar o tempo de arrefecimento

- Modificar a pressão de retenção

- Ajuste fino da temperatura do molde

Soluções rentáveis

Para minimizar a deformação, mantendo a relação custo-eficácia:

Otimização da conceção

- Simular antes de utilizar ferramentas

- Otimizar a utilização de materiais

- Reduzir o tempo de ciclo

Eficiência do processo

- Implementar controlos automáticos

- Manter a manutenção preventiva

- Formar corretamente os operadores

Através destas medidas abrangentes, nós da PTSMAKE conseguimos consistentemente componentes moldados por injeção de ABS de alta qualidade com o mínimo de deformação. A nossa abordagem combina conhecimentos técnicos com experiência prática para fornecer soluções fiáveis para os projectos mais difíceis dos nossos clientes.

Que indústrias beneficiam mais com a moldagem por injeção de ABS?

No panorama atual do fabrico, muitas indústrias lutam para encontrar o material perfeito para os seus produtos. Enfrentam desafios em termos de durabilidade, relação custo-eficácia e cumprimento de normas de qualidade rigorosas. A complexidade da seleção de materiais conduz frequentemente a erros dispendiosos e a atrasos na produção.

A moldagem por injeção de ABS destaca-se como uma solução de fabrico versátil, beneficiando indústrias desde a automóvel à eletrónica de consumo. A sua combinação de força, resistência ao calor e rentabilidade torna-o particularmente valioso para os fabricantes que procuram componentes de plástico fiáveis e de alta qualidade.

Aplicações da indústria automóvel

O sector automóvel representa um dos maiores utilizadores da moldagem por injeção de ABS. Observei como esta tecnologia revoluciona o fabrico de veículos:

Componentes interiores

- Conjuntos do painel de instrumentos

- Painéis e puxadores das portas

- Peças da consola central

- Caixa do painel de instrumentos

Peças exteriores

- Caixas de espelhos

- Componentes da grelha

- Coberturas de rodas

- Componentes do para-choques

O elasticidade termoplástica10 do ABS torna-o particularmente adequado para peças que têm de suportar temperaturas variáveis e tensões mecânicas.

Fabrico de eletrónica de consumo

Na PTSMAKE, produzimos regularmente componentes ABS para a eletrónica de consumo. Este sector beneficia de:

Alojamentos de dispositivos

- Capas para smartphones

- Conchas para computadores portáteis

- Caixas para tablets

- Corpos de consolas de jogos

Componentes internos

- Sistemas de gestão de cabos

- Caixas de conectores

- Mecanismos de comutação

- Compartimentos para pilhas

Indústria de dispositivos médicos

O sector médico exige propriedades materiais excepcionais, que o ABS proporciona:

| Aplicação médica | Principais benefícios | Produtos comuns |

|---|---|---|

| Equipamento de diagnóstico | Resistência química | Carcaças de dispositivos de teste |

| Ferramentas cirúrgicas | Capacidade de esterilização | Pegas de instrumentos |

| Artigos de cuidados a doentes | Durabilidade | Controlos de cama |

| Equipamento de laboratório | Moldagem de precisão | Casos de dispositivos de análise |

Setor dos electrodomésticos

A indústria de electrodomésticos utiliza a moldagem por injeção de ABS para:

Grandes electrodomésticos

- Componentes do frigorífico

- Painéis para máquinas de lavar roupa

- Peças para máquinas de lavar loiça

- Caixas de ar condicionado

Pequenos electrodomésticos

- Caixas para máquinas de café

- Bases de misturadora

- Peças para aspiradores de pó

- Componentes do processador de alimentos

Indústria de fabrico de brinquedos

A indústria dos brinquedos beneficia particularmente das propriedades do ABS:

Caraterísticas de segurança

- Resistência ao impacto para maior durabilidade

- Composição de material não tóxico

- Acabamento liso da superfície

- Estabilidade da cor

Vantagens da conceção

- Capacidade de formas complexas

- Manutenção de tolerância apertada

- Produção rentável

- Qualidade consistente

Fabrico de equipamento industrial

Nas aplicações industriais, a moldagem por injeção de ABS serve:

| Área de aplicação | Tipos de componentes | Requisitos essenciais |

|---|---|---|

| Equipamento de segurança | Capas de proteção | Resistência ao impacto |

| Sistemas de controlo | Unidades de alojamento | Isolamento elétrico |

| Peças para máquinas | Painéis de funcionamento | Estabilidade dimensional |

| Componentes da ferramenta | Pegas ergonómicas | Durabilidade |

Aplicações no sector da construção

O sector da construção utiliza o ABS para:

Luminárias de interior

- Placas de interruptores de luz

- Tampas de tomadas eléctricas

- Componentes HVAC

- Ferragens para portas

Componentes de canalização

- Acessórios para tubos

- Alojamentos de válvulas

- Sistemas de drenagem

- Peças de gestão da água

Equipamento desportivo e recreativo

A indústria de artigos desportivos beneficia de:

Equipamento de proteção

- Componentes do capacete

- Conchas de proteção

- Caixa do equipamento de segurança

- Peças resistentes a impactos

Artigos recreativos

- Peças para equipamentos de exercício

- Componentes de acessórios desportivos

- Equipamento de jogo

- Equipamento para actividades ao ar livre

Na PTSMAKE, desenvolvemos uma vasta experiência na moldagem por injeção de ABS nestas indústrias. As nossas capacidades avançadas de fabrico permitem-nos cumprir especificações precisas, mantendo a relação custo-eficácia. Trabalhamos em estreita colaboração com clientes de vários sectores para garantir que os seus componentes ABS cumprem as normas da indústria e os requisitos de aplicação específicos.

A versatilidade da moldagem por injeção de ABS continua a expandir as suas aplicações em todas as indústrias. Desde componentes automóveis a dispositivos médicos, este processo de fabrico fornece soluções fiáveis para diversas necessidades de produção. Nosso compromisso com a qualidade e precisão no PTSMAKE garante que cada indústria receba componentes que atendam às suas especificações exclusivas e requisitos de desempenho.

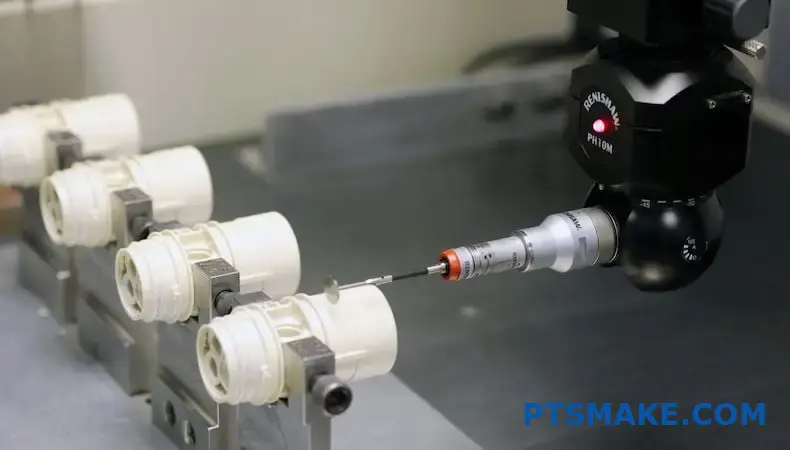

Como garantir o controlo de qualidade na moldagem por injeção de ABS?

Os problemas de controlo de qualidade na moldagem por injeção de ABS podem levar a atrasos de produção dispendiosos e a desperdício de material. Testemunhei muitos fabricantes a debaterem-se com uma qualidade inconsistente das peças, elevadas taxas de rejeição e queixas de clientes, criando dores de cabeça operacionais significativas e tensão financeira.

Para garantir o controlo de qualidade na moldagem por injeção de ABS, implemente um sistema abrangente que inclua testes de materiais, monitorização dos parâmetros do processo e manutenção regular do equipamento. Esta abordagem, combinada com operadores formados e documentação adequada, ajuda a manter uma qualidade consistente das peças ao longo da produção.

Seleção e ensaio de materiais

A base do controlo de qualidade começa com a seleção adequada do material. Quando trabalhamos com ABS (Acrilonitrilo Butadieno Estireno), prestamos especial atenção à índice de fluxo de material fundido11 do material. No PTSMAKE, realizamos testes rigorosos dos materiais recebidos, incluindo:

Verificação da certificação de materiais

- Controlo dos certificados de material

- Verificação das especificações dos materiais

- Confirmação dos números de lote e das condições de armazenamento

Testes de pré-processamento

- Análise do teor de humidade

- Ensaio do caudal de fusão

- Verificação da consistência da cor

Controlo dos parâmetros do processo

A manutenção de parâmetros de processo estáveis é crucial para uma qualidade consistente. Os principais parâmetros que monitorizamos incluem:

| Parâmetro | Intervalo aceitável | Impacto na qualidade |

|---|---|---|

| Temperatura de fusão | 220-260°C | Afecta o fluxo e o acabamento da superfície |

| Pressão de injeção | 500-1500 bar | Influencia o enchimento da peça |

| Pressão de retenção | 40-70% de pressão de injeção | Controla o encolhimento |

| Temperatura do molde | 50-80°C | Afecta a qualidade da superfície |

Protocolo de manutenção do equipamento

A manutenção regular garante a fiabilidade da máquina e a qualidade das peças. O nosso programa de manutenção inclui:

Controlos diários

- Níveis de óleo hidráulico

- Funcionalidade do sistema de aquecimento

- Inspeção do desgaste do parafuso e do tambor

- Limpeza e lubrificação de moldes

Manutenção semanal

- Verificação da calibração

- Ensaios de sistemas de segurança

- Limpeza do filtro

- Inspeção do sistema de arrefecimento

Métodos de inspeção da qualidade

A inspeção da qualidade deve ser sistemática e exaustiva:

Inspeção durante o processo

- Inspeção visual de defeitos

- Controlo dimensional

- Controlo da consistência do peso

- Avaliação do acabamento da superfície

Controlo de qualidade final

- Ensaios funcionais

- Ensaios de resistência ao impacto

- Teste de esforço ambiental

- Inspeção por amostragem de lotes

Documentação e rastreabilidade

A documentação adequada é essencial para o controlo de qualidade:

Documentação necessária

- Certificados de materiais

- Registos dos parâmetros do processo

- Resultados das inspecções

- Relatórios de não-conformidade

- Registos de acções corretivas

Controlo Estatístico do Processo (SPC)

Na PTSMAKE, implementamos o SPC para monitorizar e controlar o processo de moldagem por injeção:

Principais ferramentas SPC

- Gráficos de controlo

- Estudos de capacidade

- Análise de tendências

- Investigação das causas profundas

Formação e certificação de operadores

O controlo de qualidade depende em grande medida de operadores qualificados. O nosso programa de formação inclui:

Formação de base

- Manuseamento de materiais

- Funcionamento da máquina

- Controlo de qualidade

- Procedimentos de segurança

Formação avançada

- Resolução de problemas

- Otimização do processo

- Utilização de ferramentas de qualidade

- Sistemas de documentação

Controlo ambiental

Os factores ambientais têm um impacto significativo na qualidade da moldagem do ABS:

Factores críticos

- Controlo da temperatura (20-25°C)

- Controlo da humidade (40-50%)

- Ambiente sem pó

- Armazenamento correto dos materiais

Melhoria contínua

Mantemos a qualidade através da melhoria contínua:

Actividades de melhoria

- Reuniões regulares sobre qualidade

- Revisões de otimização de processos

- Análise do feedback dos clientes

- Actualizações tecnológicas

Estratégias de prevenção de defeitos

A prevenção é mais eficaz do que a correção:

Principais métodos de prevenção

- Reuniões de análise da conceção

- Implementação da FMEA do processo

- Manutenção preventiva

- Calibração regular

Quais são as considerações ambientais para a moldagem por injeção de ABS?

As crescentes preocupações ambientais no fabrico de plásticos colocaram a moldagem por injeção de ABS sob escrutínio. Muitos fabricantes debatem-se com o equilíbrio entre a eficiência da produção e a responsabilidade ambiental, enfrentando desafios como a gestão adequada dos resíduos e a redução da pegada de carbono. Estas questões estão a tornar-se mais críticas à medida que os regulamentos ambientais se tornam mais rigorosos a nível mundial.

A moldagem por injeção de ABS tem implicações ambientais significativas, desde a seleção de materiais até à gestão de resíduos. As principais considerações incluem o consumo de energia, as capacidades de reciclagem, o controlo das emissões e as práticas de produção sustentáveis. A implementação de medidas ambientais adequadas pode reduzir o impacto ecológico, mantendo a qualidade da produção.

Consumo e eficiência energética

A utilização de energia na moldagem por injeção de ABS é um fator ambiental crucial. Na PTSMAKE, implementámos várias medidas de poupança de energia que considero essenciais para um fabrico sustentável:

Gestão da temperatura

- Otimização das zonas de aquecimento

- Utilizar um isolamento adequado

- Manutenção de sistemas de refrigeração eficientes

Eficiência da máquina

A eficiência das máquinas de moldagem por injeção tem um impacto significativo no consumo de energia. Equipamento moderno com sistemas servo-hidráulicos12 pode reduzir o consumo de energia até 50% em comparação com os sistemas hidráulicos convencionais.

Manuseamento de materiais e redução de resíduos

Conservação de matérias-primas

O manuseamento adequado dos materiais é crucial para a proteção do ambiente. Eis o que nos interessa:

| Aspeto material | Impacto ambiental | Estratégia de solução |

|---|---|---|

| ABS virgem | Elevado consumo de recursos | Otimizar a utilização de materiais |

| Material de rebarbação | Reduzir os resíduos | Medidas de controlo da qualidade |

| Armazenamento | Degradação dos materiais | Armazenagem climatizada |

| Transporte | Pegada de carbono | Fornecimento local sempre que possível |

Práticas de gestão de resíduos

A gestão eficaz dos resíduos é essencial na moldagem por injeção de ABS:

- Implementação de sistemas de reciclagem em circuito fechado

- Separação de diferentes tipos de resíduos de plástico

- Eliminação correta de materiais não recicláveis

- Manutenção regular para minimizar os resíduos de purga

Controlo das emissões e qualidade do ar

Gestão de COV

O processamento do ABS pode libertar compostos orgânicos voláteis (COV). As medidas de controlo incluem:

- Instalação de sistemas de ventilação adequados

- Utilização de equipamento de filtragem eficiente

- Controlo regular da qualidade do ar

- Manutenção de temperaturas de processamento óptimas

Redução da pegada de carbono

Medidas para minimizar as emissões de carbono:

- Utilização de equipamento energeticamente eficiente

- Implementação de sistemas de fábrica inteligentes

- Otimização dos calendários de produção

- Reduzir as necessidades de transporte

Conservação e gestão da água

Otimização do sistema de arrefecimento

A utilização de água nos sistemas de refrigeração exige uma gestão cuidadosa:

- Implementação de sistemas de arrefecimento em circuito fechado

- Manutenção regular das torres de refrigeração

- Controlo da qualidade da água

- Deteção e prevenção de fugas

Tratamento de águas residuais

A gestão adequada das águas residuais inclui:

| Etapa do tratamento | Objetivo | Benefício ambiental |

|---|---|---|

| Filtragem | Remover partículas | Reduzir a poluição da água |

| Tratamento químico | Neutralizar os contaminantes | Proteger os sistemas hídricos |

| Reciclagem | Reutilizar a água processada | Conservar os recursos |

| Controlo | Garantir a conformidade | Manter as normas |

Práticas de produção sustentáveis

Otimização de processos

Implementação de práticas sustentáveis na produção:

- Utilização de controlos avançados de processos

- Minimização dos tempos de ciclo

- Reduzir as taxas de refugo

- Otimização do fluxo de materiais

Medidas de controlo da qualidade

O papel da gestão da qualidade na proteção do ambiente:

- Prevenção de peças defeituosas

- Reduzir o desperdício de materiais

- Minimização dos requisitos de retrabalho

- Implementação da manutenção preventiva

Materiais alternativos e inovação

Alternativas ecológicas

Explorar opções sustentáveis:

- Alternativas ao ABS de base biológica

- Materiais com conteúdo reciclado

- Aditivos biodegradáveis

- Corantes de menor impacto

Integração tecnológica

Utilizar a tecnologia para melhorar o ambiente:

- Sistemas de monitorização inteligentes

- Manutenção preventiva

- Controlo da utilização de energia

- Algoritmos de redução de resíduos

Conformidade regulamentar e certificação

Normas ambientais

Cumprir os regulamentos ambientais:

| Tipo padrão | Requisitos | Implementação |

|---|---|---|

| ISO 14001 | Gestão ambiental | Abordagem sistemática |

| Regulamentos locais | Controlo das emissões | Controlo regular |

| Normas do sector | Manuseamento de materiais | Formação do pessoal |

| Gestão de resíduos | Eliminação adequada | Documentação |

Processo de certificação

Manutenção das certificações ambientais:

- Auditorias regulares

- Formação do pessoal

- Gestão da documentação

- Melhoria contínua

Na PTSMAKE, compreendemos que as considerações ambientais na moldagem por injeção de ABS não se referem apenas à conformidade - referem-se à responsabilidade e à sustentabilidade. Através de uma atenção cuidadosa a estes aspectos, desenvolvemos processos que mantêm uma elevada qualidade, minimizando o impacto ambiental. Encorajo os fabricantes a encararem as considerações ambientais como oportunidades de inovação e melhoria e não como obstáculos à produção.

Saiba mais sobre o impacto da temperatura de transição vítrea na moldabilidade do ABS e melhore o seu processo de moldagem. ↩

Saiba mais sobre as caraterísticas de fluxo do ABS para uma melhor conceção do molde e eficiência da produção. ↩

Saiba como a borracha de butadieno melhora o desempenho do ABS em termos de resistência ao impacto e flexibilidade. ↩

Saiba como o calor afecta as propriedades do plástico ABS e melhore a qualidade da sua produção. ↩

Compreender como o ABS flui e se deforma para uma melhor qualidade das peças na moldagem por injeção. ↩

Saiba mais sobre as classes de materiais para melhorar a qualidade do produto e otimizar os custos de produção. ↩

Compreender como a cristalização afecta as propriedades do material e o processamento para uma melhor seleção. ↩

Conheça as técnicas de acabamento anisotrópico para melhorar o aspeto e a funcionalidade das suas peças em ABS. ↩

Compreender a contração volumétrica para evitar eficazmente os problemas de deformação na moldagem por injeção de ABS. ↩

Compreender a elasticidade dos termoplásticos melhora a seleção de materiais e a durabilidade dos produtos para obter os melhores resultados de fabrico. ↩

Compreender a MFI para otimizar as condições de processamento e melhorar a qualidade das peças na moldagem por injeção de ABS. ↩

Saiba como os sistemas servo-hidráulicos melhoram a eficiência energética na moldagem por injeção. ↩