A escolha do nylon errado para moldagem por injeção pode levar a falhas de produção dispendiosas e a um desempenho inferior do produto. Testemunhei muitas empresas a debaterem-se com peças deformadas, qualidade inconsistente e falhas prematuras de produtos simplesmente porque selecionaram um tipo de nylon inadequado.

Para a moldagem por injeção, o Nylon 6/6 (PA66) é geralmente a melhor escolha devido ao seu excelente equilíbrio entre resistência mecânica, resistência ao calor e processabilidade. Oferece uma resistência superior ao desgaste e mantém a estabilidade dimensional em várias condições.

Sei que selecionar o tipo certo de nylon pode ser complicado com tantas opções disponíveis. Deixe-me guiá-lo através dos principais factores a considerar ao escolher o nylon para o seu projeto de moldagem por injeção. Iremos explorar diferentes tipos de nylon, as suas propriedades específicas e aplicações no mundo real para o ajudar a tomar uma decisão informada.

Qual é a diferença entre o nylon 46 e o nylon 66?

No fabrico de peças de precisão, a escolha entre o Nylon 46 e o Nylon 66 pode ser confusa e dispendiosa. Muitos engenheiros e projectistas de produtos debatem-se com esta decisão, especialmente quando se trata de requisitos de elevado desempenho. Fazer a escolha errada pode levar à falha da peça, atrasos na produção e perdas financeiras significativas.

A principal diferença entre o Nylon 46 e o Nylon 66 reside na sua estrutura química e caraterísticas de desempenho. O Nylon 46 oferece uma resistência térmica e uma força mecânica superiores, enquanto o Nylon 66 oferece uma melhor processabilidade e uma melhor relação custo-eficácia. Cada tipo serve aplicações específicas com base nestas propriedades distintas.

Estrutura e composição química

A diferença fundamental entre estes dois materiais começa com a sua composição molecular. O nylon 46 contém 4 átomos de carbono no seu componente diamina e 6 átomos de carbono no seu componente diácido. Isto cria uma estrutura molecular mais compacta e rígida, resultando numa maior estabilidade térmica. No PTSMAKE, observei que a compreensão destes arranjos moleculares1 é crucial para otimizar os parâmetros de moldagem por injeção.

Comparação de desempenho de temperatura

Resistência ao calor

O Nylon 46 demonstra uma resistência superior ao calor em comparação com o Nylon 66:

| Imóveis | Nylon 46 | Nylon 66 |

|---|---|---|

| Ponto de fusão | 295°C | 260°C |

| Temperatura de deflexão térmica | 280°C | 250°C |

| Temperatura de serviço contínuo | 200°C | 180°C |

Comportamento a temperaturas frias

Ambos os materiais apresentam caraterísticas diferentes a baixas temperaturas:

| Imóveis | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura de transição vítrea | 80°C | 50°C |

| Resistência ao impacto a baixas temperaturas | Moderado | Melhor |

Propriedades mecânicas

Força e rigidez

Ambos os materiais oferecem excelentes propriedades mecânicas, mas com diferenças distintas:

| Imóveis | Nylon 46 | Nylon 66 |

|---|---|---|

| Resistência à tração | 95 MPa | 85 MPa |

| Módulo de flexão | 3200 MPa | 3000 MPa |

| Resistência ao impacto | 5,5 kJ/m² | 6,0 kJ/m² |

Considerações sobre o processamento

Na minha experiência no PTSMAKE, o processamento correto é crucial para ambos os materiais. Eis o que precisa de saber:

Requisitos de secagem

- Nylon 46: Requer uma secagem completa a 100°C durante 4-6 horas

- Nylon 66: Necessita de secagem a 80°C durante 2-4 horas

Parâmetros de moldagem por injeção

| Parâmetro | Nylon 46 | Nylon 66 |

|---|---|---|

| Temperatura de fusão | 310-330°C | 280-300°C |

| Temperatura do molde | 80-120°C | 70-90°C |

| Pressão de injeção | Mais alto | Moderado |

Considerações sobre custos e disponibilidade

Um fator crucial na seleção de materiais é a relação custo-eficácia:

- Nylon 46: geralmente 30-40% mais caro

- Nylon 66: mais amplamente disponível e económico

Áreas de aplicação

Nylon 46 Melhores utilizações

- Componentes automóveis de alta temperatura

- Rodas dentadas industriais

- Conectores eléctricos em ambientes agressivos

- Rolamentos de alto desempenho

Nylon 66 Melhores utilizações

- Peças padrão para automóveis

- Eletrónica de consumo

- Componentes mecânicos gerais

- Caixas eléctricas

Impacto ambiental e sustentabilidade

Ambos os materiais têm diferentes considerações ambientais:

| Aspeto | Nylon 46 | Nylon 66 |

|---|---|---|

| Reciclabilidade | Bom | Excelente |

| Consumo de energia na produção | Mais alto | Moderado |

| Pegada de carbono | Maior | Mais pequeno |

Problemas e soluções comuns

Através da minha experiência na moldagem por injeção de nylon, encontrei e resolvi vários desafios:

Problemas relacionados com a humidade

- A secagem correta é essencial para ambos os materiais

- O nylon 46 é mais sensível à humidade

- Utilizar secadores desumidificadores para obter melhores resultados

Controlo de empeno

- Otimizar o tempo e a temperatura de arrefecimento

- Utilizar localizações adequadas para os portões

- Considerar a uniformidade da espessura da parede

Medidas de controlo da qualidade

No PTSMAKE, implementamos procedimentos rigorosos de controlo de qualidade:

Requisitos de ensaio

| Tipo de teste | Nylon 46 | Nylon 66 |

|---|---|---|

| Teor de humidade | <0,1% | <0,2% |

| Estabilidade dimensional | ±0,1% | ±0,2% |

| Qualidade da superfície | Elevado | Padrão |

A escolha entre o Nylon 46 e o Nylon 66 depende dos requisitos específicos da aplicação. Enquanto o Nylon 46 se destaca em aplicações de alta temperatura e alto desempenho, o Nylon 66 continua a ser a escolha mais prática para uso geral. Compreender estas diferenças ajuda a tomar decisões informadas para as suas necessidades de fabrico.

O nylon 12 pode ser moldado por injeção?

Ouço frequentemente engenheiros que não têm a certeza de utilizar o Nylon 12 para moldagem por injeção. Preocupam-se com as dificuldades de processamento, empeno das peças e sensibilidade à humidade que podem afetar a qualidade do produto final.

Sim, o Nylon 12 pode ser eficazmente moldado por injeção. Oferece excelentes propriedades mecânicas, boa resistência química e baixa absorção de humidade em comparação com outros tipos de nylon. Com parâmetros de processamento e manuseamento de materiais adequados, produz peças moldadas por injeção de alta qualidade.

Parâmetros-chave de processamento para moldagem por injeção de Nylon 12

Ao trabalhar com Nylon 12, o processamento adequado é crucial para obter resultados óptimos. O material requer cristalização2 condições para desenvolver todas as suas propriedades mecânicas. Com base na minha experiência no PTSMAKE, eis os parâmetros críticos que monitorizamos:

Requisitos de controlo da temperatura

| Parâmetro | Gama recomendada |

|---|---|

| Temperatura de fusão | 230-270°C |

| Temperatura do molde | 60-90°C |

| Temperatura de secagem | 80°C |

| Tempo de secagem | 4-6 horas |

Definições da pressão de injeção e da velocidade

O sucesso da moldagem por injeção de Nylon 12 depende em grande medida do controlo adequado da pressão:

| Fase do processo | Gama de pressão (MPa) |

|---|---|

| Pressão de injeção | 80-120 |

| Pressão de retenção | 60-90 |

| Pressão de retorno | 3-5 |

Preparação e manuseamento de materiais

A preparação adequada do material é essencial para uma moldagem por injeção de Nylon 12 bem sucedida. Descobri que estas práticas são cruciais:

Requisitos de pré-secagem

- Secar sempre o material antes de o processar

- Manter o teor de humidade abaixo de 0,1%

- Utilizar secadores desumidificadores

- Conservar em recipientes fechados

Armazenamento de materiais

- Conservar em embalagem à prova de humidade

- Manter o ambiente controlado

- Monitorizar os níveis de humidade

- Utilizar o sistema de inventário "primeiro a entrar, primeiro a sair

Considerações sobre o design de peças em Nylon 12

Orientações sobre a espessura da parede

Para obter uma qualidade óptima da peça, considere estes parâmetros de conceção:

| Caraterística | Gama recomendada |

|---|---|

| Espessura mínima da parede | 0,8-1,0 mm |

| Espessura máxima da parede | 3,0-4,0 mm |

| Espessura da nervura | 50-75% de parede |

Ângulos de inclinação e acabamento de superfície

O ângulo de inclinação correto garante uma fácil ejeção das peças:

| Tipo de superfície | Ângulo de calado mínimo |

|---|---|

| Superfícies texturadas | 2-3° |

| Superfícies lisas | 0.5-1° |

Aplicações e sectores comuns

As propriedades únicas do Nylon 12 tornam-no adequado para várias aplicações:

Indústria automóvel

- Componentes do sistema de combustível

- Peças sob o capô

- Conectores eléctricos

- Abraçadeiras e fixadores

Aplicações industriais

- Tubagem pneumática

- Equipamento de processamento químico

- Gaiolas de rolamentos

- Placas de desgaste

Produtos de consumo

- Equipamento desportivo

- Caixas de ferramentas eléctricas

- Componentes de mobiliário de exterior

- Caixas de dispositivos electrónicos

Resolução de problemas comuns

Nos meus anos na PTSMAKE, encontrei e resolvi vários desafios de moldagem de Nylon 12:

Soluções para defeitos de superfície

| Questão | Solução |

|---|---|

| Marcas de pia | Ajustar o tempo de arrefecimento e a pressão de manutenção |

| Linhas de fluxo | Aumentar a temperatura de fusão e a velocidade de injeção |

| Queimadura | Reduzir a temperatura de fusão e aumentar a ventilação |

Questões dimensionais

Para manter as tolerâncias apertadas:

- Monitorizar a consistência da temperatura do molde

- Ajustar a pressão e o tempo de manutenção

- Verificar as condições de secagem do material

- Verificar a localização correta dos portões

Medidas de controlo da qualidade

No PTSMAKE, implementamos um controlo de qualidade abrangente:

Testes em processo

- Verificação dimensional

- Inspeção visual

- Controlo do peso

- Controlo do teor de humidade

Ensaio de peças finais

- Resistência ao impacto

- Propriedades de tração

- Resistência química

- Teste de esforço ambiental

Considerações sobre os custos

Ao avaliar o Nylon 12 para o seu projeto, tenha em consideração:

Custos de material

- Superior aos nylons normais

- Preços por volume disponíveis

- A seleção do grau tem impacto no custo

Custos de processamento

- Requisitos de equipamento

- Otimização do tempo de ciclo

- Requisitos de mão de obra

- Medidas de controlo da qualidade

Considerações sobre ferramentas

- Necessário aço para ferramentas resistente ao desgaste

- É essencial uma ventilação adequada

- Sistemas de canal quente recomendados

Na PTSMAKE, optimizámos os nossos processos de moldagem por injeção de Nylon 12 para oferecer preços competitivos, mantendo elevados padrões de qualidade. A nossa experiência no manuseamento de materiais, processamento e controlo de qualidade garante resultados consistentes para as aplicações mais exigentes dos nossos clientes.

Qual é a diferença entre o nylon fundido e o nylon 66?

Muitos engenheiros e projectistas têm dificuldade em escolher entre o Nylon fundido e o Nylon 66 para os seus projectos. Com nomes e propriedades semelhantes, a confusão leva frequentemente a erros dispendiosos na seleção do material e a atrasos no projeto.

A principal diferença reside nos seus processos de fabrico e propriedades. O Nylon fundido é produzido através de polimerização aniónica e fundição, enquanto o Nylon 66 é fabricado através de polimerização por condensação e moldagem por injeção. O Nylon fundido oferece normalmente uma melhor resistência ao desgaste e maquinabilidade, enquanto o Nylon 66 oferece uma maior força e resistência ao calor.

Diferenças no processo de fabrico

O processo de fabrico influencia significativamente as propriedades finais destes materiais. No PTSMAKE, observei como estes processos distintos criam caraterísticas únicas em cada material.

Produção de nylon fundido

O nylon fundido é submetido a polimerização aniónica3 num ambiente controlado. O processo envolve:

- Preparação do monómero

- Adição de catalisador

- Fundição em moldes

- Cura controlada

- Pós-processamento

Produção de nylon 66

A produção de Nylon 66 segue um caminho diferente:

- Polimerização por condensação

- Formação de pellets

- Secagem

- Moldagem por injeção

- Acabamento final

Comparação de propriedades físicas

Compreender as propriedades físicas ajuda a fazer escolhas informadas de materiais. Aqui está uma comparação pormenorizada:

| Imóveis | Nylon fundido | Nylon 66 |

|---|---|---|

| Resistência à tração | 75-85 MPa | 85-90 MPa |

| Ponto de fusão | 215°C | 255°C |

| Absorção de água | 6-7% | 8-8.5% |

| Resistência ao desgaste | Excelente | Bom |

| Resistência ao impacto | Elevado | Moderado |

| Resistência química | Muito bom | Bom |

Vantagens da aplicação

Vantagens do nylon fundido

- Resistência superior ao desgaste

- Melhor maquinabilidade

- Menor absorção de humidade

- Excelente resistência ao impacto

- Boa estabilidade dimensional

Já vi o Cast Nylon destacar-se em aplicações como:

- Rolamentos de alta resistência

- Placas de desgaste

- Rodas dentadas

- Componentes de manuseamento de materiais

Vantagens do nylon 66

- Maior resistência ao calor

- Melhor relação resistência/peso

- Mais rentável para produção de grandes volumes

- Excelente resistência à fadiga

Aplicações específicas do sector

Indústria automóvel

O nylon fundido e o nylon 66 têm finalidades diferentes em aplicações automóveis:

Nylon fundido: Utilizado principalmente para:

- Casquilhos de rolamentos

- Almofadas de desgaste

- Blocos de guia

- Componentes do tampão

Nylon 66: Normalmente encontrado em:

- Componentes do motor

- Conectores eléctricos

- Partes estruturais

- Aplicações sob o capot

Equipamento industrial

Ambos os materiais desempenham papéis cruciais no equipamento industrial:

Aplicações de nylon fundido

- Componentes do transportador

- Elementos deslizantes

- Guias de corrente

- Rolos e rodas

Nylon 66 Aplicações

- Engrenagens e rodas dentadas

- Componentes da caixa

- Isoladores eléctricos

- Suportes estruturais

Considerações sobre os custos

Ao avaliar estes materiais, considere:

Custo das matérias-primas

- Nylon fundido: Custo inicial mais elevado

- Nylon 66: Mais económico para grandes volumes

Custo de processamento

- Nylon fundido: Custos de maquinagem mais elevados

- Nylon 66: Custos de processamento mais baixos com moldagem por injeção

Custo do ciclo de vida

- Nylon fundido: Menor frequência de substituição

- Nylon 66: Pode exigir uma substituição mais frequente em aplicações de desgaste

Impacto ambiental

Ambos os materiais têm diferentes considerações ambientais:

Nylon fundido

- Menor consumo de energia durante a produção

- Melhor reciclabilidade

- Uma vida útil mais longa reduz a frequência de substituição

Nylon 66

- Produção com maior intensidade energética

- Processos de reciclagem estabelecidos

- Maior eficiência de produção

Na PTSMAKE, ajudamos os clientes a navegar por estas diferenças para selecionar o material ideal para as suas aplicações específicas. A nossa experiência em moldagem por injeção de nylon e maquinagem garante que, quer escolha Nylon fundido ou Nylon 66, receberá peças de alta qualidade que cumprem as suas especificações.

Medidas de controlo da qualidade

Para garantir uma qualidade consistente, implementamos:

Ensaios de materiais

- Controlo da precisão dimensional

- Verificação das propriedades mecânicas

- Análise da composição química

Monitorização de processos

- Controlo da temperatura

- Controlo da pressão

- Otimização do tempo de ciclo

Inspeção final

- Avaliação do acabamento da superfície

- Verificação da tolerância

- Ensaios funcionais

Este conhecimento abrangente de ambos os materiais permite-nos fornecer recomendações precisas com base em requisitos de aplicação específicos, assegurando um desempenho ótimo e uma boa relação custo-eficácia para os projectos dos nossos clientes.

Quais são as vantagens e desvantagens do Nylon 66?

Muitos engenheiros e designers de produtos têm dificuldade em selecionar o material certo para os seus projectos de moldagem por injeção. A complexidade das propriedades dos materiais e o seu impacto no desempenho do produto final pode ser avassaladora, especialmente quando se consideram polímeros de elevado desempenho como o Nylon 66.

O nylon 66 é um termoplástico de engenharia semi-cristalino que oferece excelente resistência mecânica, resistência ao calor e estabilidade química. É amplamente utilizado em peças para automóveis, componentes eléctricos e maquinaria industrial, devido à sua combinação equilibrada de propriedades e à sua relação custo-eficácia.

Propriedades mecânicas e desempenho

Resistência e durabilidade

O nylon 66 apresenta propriedades mecânicas notáveis que o tornam adequado para aplicações exigentes. O material apresenta uma elevada resistência à tração4 e excelente resistência ao desgaste. Na minha experiência de trabalho com vários projectos de fabrico no PTSMAKE, observei que as peças de Nylon 66 mantêm consistentemente a sua integridade estrutural, mesmo sob condições de tensão significativas.

Resistência à temperatura

Uma das caraterísticas de destaque do Nylon 66 é o seu impressionante desempenho em termos de temperatura:

| Propriedade de temperatura | Intervalo de valores |

|---|---|

| Ponto de fusão | 255-265°C |

| Temperatura de deflexão térmica | 150-180°C |

| Temperatura de serviço contínuo | Até 120°C |

Caraterísticas químicas e ambientais

Resistência química

O nylon 66 apresenta uma resistência excecional à..:

- Óleos e massas lubrificantes

- Muitos solventes orgânicos

- Ácidos e bases fracos

- Produtos derivados do petróleo

No entanto, é importante notar a sua vulnerabilidade a ácidos fortes e agentes oxidantes.

Absorção de humidade

Uma consideração importante quando se trabalha com Nylon 66 é a sua natureza higroscópica. Com base na minha experiência de fabrico no PTSMAKE, recomendo procedimentos de secagem adequados antes do processamento:

| Teor de humidade | Efeito nas propriedades |

|---|---|

| <0,2% | Condições óptimas de processamento |

| 0.2-0.4% | Impacto moderado nas propriedades |

| >0,4% | Risco significativo de degradação |

Considerações sobre o processamento

Parâmetros de moldagem por injeção

Para obter resultados óptimos na moldagem por injeção de nylon, é fundamental prestar atenção aos parâmetros de processamento:

| Parâmetro | Gama recomendada |

|---|---|

| Temperatura de fusão | 270-290°C |

| Temperatura do molde | 80-95°C |

| Pressão de injeção | 70-120 MPa |

| Pressão de retorno | 3-7 MPa |

Considerações sobre a conceção

Ao conceber peças para moldagem por injeção de Nylon 66, há vários factores que requerem atenção:

- Uniformidade da espessura da parede

- Ângulos de inclinação adequados

- Localização correta do portão

- Consideração das taxas de retração

Aspectos comerciais e económicos

Considerações sobre os custos

A estrutura de custos das aplicações de Nylon 66 inclui:

- Custos dos materiais (normalmente mais elevados do que os plásticos normais)

- Requisitos de processamento

- Desgaste e manutenção do equipamento

- Operações secundárias, se necessário

Aplicações de mercado

Com base na nossa experiência no PTSMAKE, o Nylon 66 é amplamente utilizado em:

- Componentes para automóveis

- Caixas eléctricas

- Rolamentos industriais

- Rodas dentadas

- Abraçadeiras e fixadores

Impacto ambiental e sustentabilidade

Potencial de reciclagem

O nylon 66 pode ser reciclado, embora se apliquem algumas considerações:

- Seleção e limpeza adequadas

- Potencial degradação do património

- Número limitado de ciclos de reciclagem

- Procura de material reciclado no mercado

Considerações ambientais

O impacto ambiental do Nylon 66 inclui:

- Consumo de energia durante a produção

- Pegada de carbono

- Opções de eliminação em fim de vida

- Potencial para alternativas sustentáveis

Resumo das vantagens e limitações

Principais benefícios

- Resistência mecânica superior

- Excelente resistência ao calor

- Boa estabilidade química

- Elevada resistência ao desgaste

- Opções de processamento versáteis

Limitações notáveis

- Sensibilidade à humidade

- Custos de material mais elevados

- Requisitos de processamento complexos

- Preocupações ambientais

- Opções de reciclagem limitadas

Através do meu trabalho diário no PTSMAKE, tenho visto como o Nylon 66 continua a ser a escolha preferida para aplicações exigentes, apesar dos seus desafios. A chave para o sucesso reside na compreensão das suas capacidades e limitações, permitindo a tomada de decisões informadas na seleção de materiais e estratégias de processamento. A nossa equipa na PTSMAKE é especializada na otimização de processos de moldagem por injeção para materiais como o Nylon 66, assegurando que os nossos clientes recebem peças da mais alta qualidade enquanto gerem eficazmente os requisitos específicos do material.

Como é que o teor de humidade afecta a qualidade da moldagem por injeção de nylon?

O teor de humidade nos materiais de nylon está a causar grandes dores de cabeça aos fabricantes. Desde defeitos nas peças e imperfeições na superfície até à redução das propriedades mecânicas, os níveis de humidade não controlados podem transformar uma produção perfeita num pesadelo dispendioso.

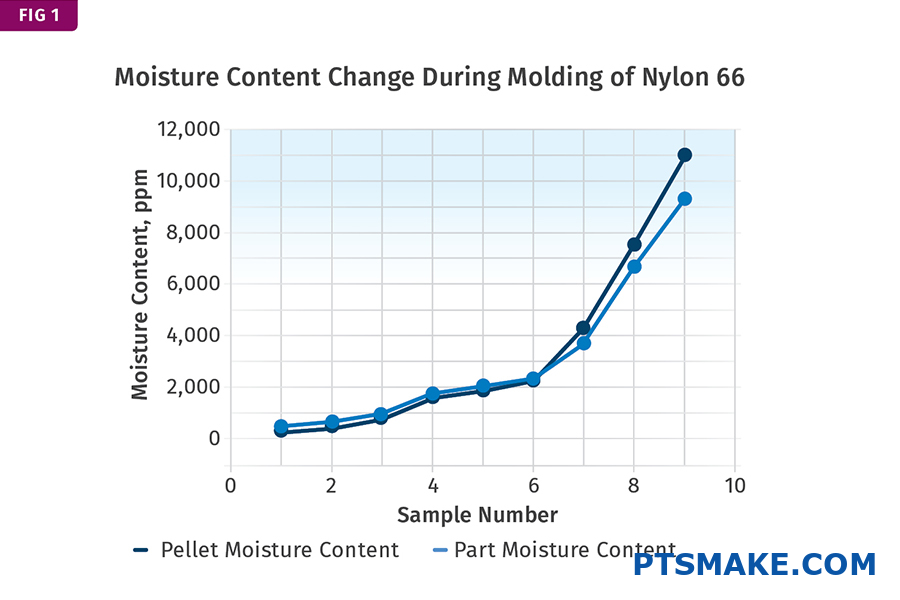

O teor de humidade no nylon tem um impacto significativo na qualidade da moldagem por injeção, afectando as caraterísticas de fluxo do material e as propriedades da peça final. A humidade excessiva causa degradação durante o processamento, conduzindo a vários defeitos, enquanto o controlo adequado da humidade garante uma qualidade e um desempenho ideais das peças.

Compreender a absorção de humidade em materiais de nylon

O nylon é um higroscópico5 O nylon é um material de alta qualidade, o que significa que absorve naturalmente a humidade do ambiente. Na minha experiência no PTSMAKE, observei que diferentes tipos de nylon têm diferentes taxas de absorção de humidade. A tabela seguinte mostra as taxas de absorção de humidade típicas dos tipos de nylon mais comuns:

| Tipo de nylon | Absorção máxima de humidade (%) | Teor de humidade recomendado (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Impacto da humidade nos parâmetros de processamento

Desafios do controlo da temperatura

O teor de humidade afecta diretamente os requisitos de temperatura de processamento. Quando a humidade está presente, vaporiza-se durante o processo de injeção, criando pressões internas que podem levar a vários defeitos. Na PTSMAKE, mantemos protocolos rigorosos de controlo da temperatura para evitar estes problemas:

- Ajustes de temperatura do barril

- Otimização da temperatura do molde

- Modificações do tempo de arrefecimento

Viscosidade e comportamento de fluxo

A humidade influencia significativamente o comportamento de fluxo do material:

- Reduz a viscosidade da massa fundida

- Afecta os padrões de enchimento

- Altera os requisitos de pressão

Defeitos comuns causados pela humidade

Defeitos de superfície

- Riscas prateadas

- Marcas de folga

- Bolhas

- Mau acabamento da superfície

Questões estruturais

- Resistência mecânica reduzida

- Instabilidade dimensional

- Página de guerra

- Vazios internos

Soluções de controlo da humidade

Preparação do Pré-Processamento

Na PTSMAKE, implementamos medidas abrangentes de controlo da humidade:

- Armazenamento de materiais em contentores selados

- Testes regulares do teor de humidade

- Procedimentos de secagem adequados

Parâmetros de secagem

Condições de secagem óptimas para materiais de nylon:

| Parâmetro | Gama recomendada |

|---|---|

| Temperatura | 80-85°C |

| Tempo de secagem | 4-6 horas |

| Ponto de orvalho | -40°C ou inferior |

| Caudal de ar | 0,8-1,0 m³/min/kg |

Medidas de garantia de qualidade

Teste e verificação

Utilizamos vários métodos de teste para garantir um teor de humidade adequado:

- Titulação Karl Fischer

- Análise de perda por secagem

- Analisadores de humidade

- Controlos de qualidade regulares durante a produção

Monitorização de processos

Controlo contínuo de:

- Procedimentos de manuseamento de materiais

- Desempenho do equipamento de secagem

- Condições ambientais

- Parâmetros de produção

Melhores práticas para a gestão da humidade

Diretrizes de armazenamento

- Utilizar recipientes fechados

- Manter o ambiente controlado

- Implementar o inventário "primeiro a entrar, primeiro a sair

- Verificações regulares do nível de humidade

Controlos de produção

- Manutenção regular do equipamento

- Procedimentos operacionais normalizados

- Programas de formação do pessoal

- Pontos de controlo de qualidade

Implicações económicas

Análise do impacto dos custos

Um controlo deficiente da humidade pode levar a:

- Aumento das taxas de sucata

- Tempos de produção alargados

- Maior consumo de energia

- Medidas adicionais de controlo da qualidade

ROI da gestão adequada da humidade

O investimento em equipamento e procedimentos adequados de controlo da humidade resulta normalmente em:

- Redução dos resíduos de materiais

- Melhoria da qualidade do produto

- Diminuição dos atrasos na produção

- Maior satisfação do cliente

Tendências futuras no controlo da humidade

Avanços tecnológicos

- Sistemas de secagem automatizados

- Monitorização da humidade em tempo real

- Controlo de processos com base em IA

- Sistemas integrados de gestão da qualidade

Evolução do sector

O sector está a evoluir para:

- Tecnologias de secagem mais eficientes

- Formulações avançadas de materiais

- Sistemas de controlo de processos melhorados

- Métodos de garantia de qualidade melhorados

Através da nossa experiência na PTSMAKE, descobrimos que uma moldagem por injeção de nylon bem sucedida requer uma compreensão abrangente dos efeitos do teor de humidade e a implementação de medidas de controlo adequadas. Seguindo estas diretrizes e mantendo controlos de qualidade rigorosos, os fabricantes podem obter resultados consistentes e de alta qualidade nos seus processos de moldagem por injeção de nylon.

Quais são as temperaturas de processamento ideais para a moldagem por injeção de nylon?

A definição da temperatura errada na moldagem por injeção de nylon pode levar a problemas de produção dispendiosos. Muitos fabricantes debatem-se com peças deformadas, preenchimentos incompletos e materiais queimados, causando atrasos na produção e problemas de qualidade que afectam os seus resultados.

As temperaturas de processamento ideais para a moldagem por injeção de nylon variam normalmente entre 238°C e 310°C (460°F e 590°F), variando consoante o tipo de nylon específico. O controlo adequado da temperatura em diferentes zonas é crucial para obter peças de alta qualidade.

Compreender as zonas de temperatura na moldagem por injeção de nylon

O controlo da temperatura na moldagem por injeção de nylon envolve várias zonas, cada uma com um objetivo específico. A zona gradiente térmico6 nestas zonas devem ser cuidadosamente geridas para garantir um fluxo ótimo de material e a qualidade das peças. Na PTSMAKE, desenvolvemos uma abordagem abrangente para a gestão da temperatura que proporciona resultados superiores de forma consistente.

Definições de temperatura da zona traseira

A zona posterior é o local onde os projécteis entram primeiro no cano. Recomendo que esta zona seja ligeiramente mais baixa do que a zona intermédia para garantir um aquecimento gradual:

| Tipo de nylon | Temperatura da zona traseira (°F) | Temperatura da zona traseira (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Controlo da temperatura da zona intermédia

A zona intermédia requer temperaturas mais elevadas para garantir a fusão completa do material:

| Tipo de nylon | Temperatura da zona intermédia (°F) | Temperatura da zona intermédia (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Gestão da temperatura da zona frontal e do bocal

As temperaturas da zona frontal e do bocal são críticas para o fluxo correto do material para o molde:

Definições da zona frontal

| Tipo de nylon | Temperatura da zona frontal (°F) | Temperatura da zona frontal (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Considerações sobre a temperatura do bico

O controlo da temperatura do bocal é particularmente crucial, uma vez que é o último ponto de contacto antes de o material entrar no molde. Com base na minha experiência de trabalho com vários tipos de nylon, recomendo normalmente:

| Tipo de nylon | Temperatura do bocal (°F) | Temperatura do bocal (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Otimização da temperatura do molde

A temperatura do molde tem um impacto significativo na qualidade da peça e no tempo de ciclo. Para os materiais de nylon, o controlo adequado da temperatura do molde é essencial para:

- Prevenir a congelação prematura

- Garantir a cristalização correta das peças

- Minimizar o empeno

- Otimização dos tempos de ciclo

Recomendo estes intervalos de temperatura do molde:

| Tipo de nylon | Temperatura do molde (°F) | Temperatura do molde (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Factores críticos que afectam a seleção da temperatura

Vários factores influenciam as definições de temperatura ideais:

Grau de material e aditivos

- Os nylons com enchimento de vidro requerem normalmente temperaturas mais elevadas

- Os materiais modificados por impacto podem necessitar de temperaturas mais baixas

- Os aditivos retardadores de chama podem afetar as temperaturas de processamento

Considerações sobre o design da peça

- Variações da espessura da parede

- Requisitos de comprimento do caudal

- Complexidade geométrica

Especificações do equipamento

- Conceção do parafuso e relação L/D

- Configuração do sistema de canal quente

- Eficiência do sistema de arrefecimento

Problemas de qualidade relacionados com a temperatura e soluções

Os problemas comuns relacionados com a temperatura incluem:

Defeitos de superfície

- Marcas de abertura devido a temperaturas excessivas

- Mau acabamento da superfície devido a baixas temperaturas

- Marcas de queimadura de material degradado

Problemas estruturais

- Enchimentos incompletos devido a temperatura insuficiente

- Deformação devido a uma distribuição incorrecta da temperatura

- Linhas de soldadura fracas devido a baixas temperaturas

Melhores práticas para o controlo da temperatura

Para manter uma qualidade consistente na moldagem por injeção de nylon:

- Utilizar controladores de temperatura de alta qualidade

- Calibração regular dos sensores de temperatura

- Monitorizar e registar dados de temperatura

- Implementar calendários de manutenção preventiva

- Dar formação aos operadores sobre a gestão correta da temperatura

Na PTSMAKE, utilizamos sistemas avançados de monitorização da temperatura e estabelecemos procedimentos rigorosos de controlo de qualidade para garantir uma gestão consistente da temperatura em todas as zonas.

Impacto na eficiência da produção

O controlo adequado da temperatura afecta diretamente:

- Otimização do tempo de ciclo

- Consumo de energia

- Vida útil e manutenção da ferramenta

- Consistência da qualidade das peças

- Prevenção da degradação dos materiais

Compreender e manter as temperaturas de processamento ideais é crucial para o sucesso da moldagem por injeção de nylon. Através de um controlo e monitorização cuidadosos da temperatura, os fabricantes podem obter uma qualidade consistente das peças e maximizar a eficiência da produção.

Que tipos de nylon são mais adequados para aplicações de moldagem por injeção no sector automóvel?

Os fabricantes de automóveis enfrentam desafios significativos quando selecionam os tipos de nylon adequados para aplicações de moldagem por injeção. A escolha errada pode levar a falhas nas peças, aumento dos custos de produção e potenciais riscos de segurança. A complexidade dos veículos modernos e os exigentes requisitos de desempenho tornam esta decisão ainda mais crítica.

Os tipos de nylon mais adequados para a moldagem por injeção para automóveis são o PA6 e o PA66, sendo as variantes reforçadas com fibra de vidro particularmente eficazes. Estes materiais oferecem excelentes propriedades mecânicas, resistência ao calor e estabilidade química necessárias para aplicações automóveis exigentes.

Compreender os tipos de nylon em aplicações automóveis

Ao trabalhar na PTSMAKE, observei que o sucesso da produção de peças para automóveis requer um conhecimento profundo das propriedades do nylon. O processo de seleção envolve a consideração de múltiplos factores, incluindo comportamento de cristalização7 e requisitos mecânicos.

Graus primários de nylon para peças automóveis

O PA6 e o PA66 dominam o sector automóvel por várias razões:

| Grau de nylon | Principais vantagens | Aplicações típicas |

|---|---|---|

| PA6 | Menor custo, boa resistência ao impacto, fácil processamento | Colectores de admissão de ar, Coberturas das rodas |

| PA66 | Maior resistência ao calor, força superior, melhor resistência ao desgaste | Componentes do motor, peças da transmissão |

Considerações sobre o reforço de fibra de vidro

Impacto no desempenho

O reforço com fibra de vidro melhora significativamente as propriedades do nylon:

- Aumenta a resistência à tração até 300%

- Melhora a estabilidade dimensional

- Aumenta a temperatura de deflexão do calor

- Reduz a dilatação térmica

A PTSMAKE, recomendamos normalmente um teor de fibra de vidro de 30% a 50% para a maioria das aplicações automóveis, dependendo dos requisitos específicos.

Requisitos de resistência à temperatura

Temperatura de deflexão térmica (HDT)

Diferentes aplicações automóveis requerem uma resistência a diferentes temperaturas:

| Área de aplicação | HDT necessário | Grau recomendado |

|---|---|---|

| Componentes sob o capot | >200°C | PA66-GF50 |

| Peças de acabamento externas | >120°C | PA6-GF30 |

| Componentes interiores | >80°C | Padrão PA6 |

Considerações sobre a resistência química

As peças para automóveis devem resistir:

- Óleos de motor

- Fluidos de transmissão

- Líquidos de refrigeração

- Sal para estradas

- Exposição ao combustível

Seleção de materiais com base na exposição a produtos químicos

| Ambiente químico | Grau recomendado | Considerações especiais |

|---|---|---|

| Exposição ao óleo do motor | PA66-GF35 | Estabilizado ao calor |

| Contacto com o líquido de refrigeração | PA6-GF30 | Estabilizado quimicamente |

| Sistema de combustível | PA12 | Grau especial de resistência ao combustível |

Resistência ao impacto e durabilidade

Considerações de conceção sobre a resistência ao impacto

- Otimização da espessura da parede

- Implementação da conceção das costelas

- Localização correta do portão

- Análise do padrão de fluxo de materiais

Análise custo-eficácia

Ao considerar a relação custo-eficácia, é necessário avaliar:

- Custo do material por libra

- Requisitos de processamento

- Taxa de sucata

- Volume de produção

- Requisitos de utilização final

Tabela de comparação de custos

| Grau | Custo relativo | Dificuldade de processamento | Nível de desempenho |

|---|---|---|---|

| PA6 | Médio | Baixa | Bom |

| PA66 | Elevado | Médio | Excelente |

| PA6-GF30 | Médio-Alto | Médio | Muito bom |

| PA66-GF50 | Muito elevado | Elevado | Superior |

Parâmetros de processamento e otimização

Para obter resultados óptimos em aplicações automóveis, considere:

Controlo da temperatura

- Gama adequada de temperaturas de fusão

- Otimização da temperatura do molde

- Regulação do tempo de arrefecimento

- Gestão do perfil térmico

Controlo da humidade

O controlo da humidade é crucial para o processamento do nylon:

- Requisitos de pré-secagem

- Controlo do teor de humidade

- Condições de armazenamento

- Controlo do ambiente de processamento

Garantia de qualidade e testes

Na PTSMAKE, implementamos protocolos de teste abrangentes:

- Ensaios de propriedades mecânicas

- Análise térmica

- Verificação da resistência química

- Controlo da estabilidade dimensional

- Estudos de envelhecimento a longo prazo

Considerações ambientais

O fabrico moderno de automóveis deve ter em conta:

- Potencial de reciclagem

- Pegada de carbono

- Eliminação em fim de vida

- Conformidade regulamentar

Métricas de sustentabilidade

| Aspeto | PA6 | PA66 |

|---|---|---|

| Reciclabilidade | Elevado | Elevado |

| Consumo de energia | Médio | Elevado |

| Pegada de CO2 | Médio | Médio-Alto |

| Utilização da água | Baixa | Médio |

Ao considerar cuidadosamente estes factores e ao trabalhar em estreita colaboração com os fornecedores de materiais e os clientes, nós, na PTSMAKE, asseguramos a seleção ideal do tipo de nylon para cada aplicação automóvel. Essa abordagem abrangente ajuda a alcançar o equilíbrio perfeito entre desempenho, custo e capacidade de fabricação.

Como reduzir o tempo de ciclo na moldagem por injeção de nylon de grande volume?

Os longos tempos de ciclo em projectos de moldagem por injeção de nylon de grande volume podem ter um impacto significativo na eficiência e nos custos de produção. Quando os fabricantes se debatem com tempos de ciclo prolongados, isso leva à perda de prazos, ao aumento dos custos de produção e à redução da competitividade no mercado.

Para reduzir o tempo de ciclo na moldagem por injeção de nylon de grande volume, concentre-se na otimização do controlo da temperatura do molde, na preparação do material, na conceção do sistema de arrefecimento e nos parâmetros da máquina. Estes ajustes podem normalmente reduzir os tempos de ciclo em 15-25%, mantendo a qualidade da peça.

Estratégias de gestão da temperatura

Controlo da temperatura do molde

A gestão da temperatura do molde é crucial para otimizar os tempos de ciclo. Implementei várias abordagens eficazes no PTSMAKE:

- Pré-aquecimento do molde a uma temperatura óptima

- Utilização de materiais de molde de alta condutividade

- Implementação de canais de arrefecimento conformes

- Manutenção de zonas de temperatura consistentes

O temperatura de cristalização8 de nylon requer uma monitorização cuidadosa para obter resultados óptimos. Através de um controlo preciso da temperatura, podemos reduzir significativamente o tempo de arrefecimento, assegurando simultaneamente a formação adequada das peças.

Preparação do material

A preparação adequada do material tem um impacto direto no tempo de ciclo:

- Pré-secagem do nylon até aos níveis de humidade recomendados

- Manutenção de uma temperatura constante do material

- Utilização de sistemas de secagem em circuito fechado

- Implementação de procedimentos adequados de manuseamento de materiais

Otimização do sistema de arrefecimento

Conceção avançada do canal de arrefecimento

As modernas concepções dos canais de refrigeração têm um impacto significativo na redução do tempo de ciclo:

| Método de arrefecimento | Melhoria da eficiência | Complexidade de implementação |

|---|---|---|

| Arrefecimento conformacional | 20-30% | Elevado |

| Sistemas de deflectores | 15-25% | Médio |

| Circuitos de borbulhador | 10-20% | Baixa |

| Pinos térmicos | 25-35% | Elevado |

Gestão do líquido de refrigeração

As práticas corretas de gestão do líquido de refrigeração incluem:

- Utilizar misturas de líquido de refrigeração de elevada eficiência

- Manutenção de caudais óptimos

- Manutenção regular do sistema

- Monitorização do diferencial de temperatura

Otimização dos parâmetros do processo

Controlo da velocidade de injeção

A otimização da velocidade de injeção requer:

- Padrões de preenchimento equilibrados

- Conceção correta do portão

- Otimização da pressão

- Regulação sequencial da porta da válvula

Ajuste da pressão de manutenção

As considerações críticas sobre a pressão de retenção incluem:

- Otimização do perfil de pressão

- Ajuste das definições do temporizador

- Estudos de vedação de portões

- Otimização da pressão de enchimento

Seleção e manutenção de máquinas

Capacidades do equipamento

A escolha da máquina correta implica:

- Seleção adequada do tamanho da injeção

- Pressão de injeção adequada

- Desenho de parafuso adequado

- Tempo de recuperação eficiente

Manutenção preventiva

A manutenção regular garante tempos de ciclo óptimos:

- Inspeção do parafuso e do tambor

- Manutenção das válvulas

- Verificação do sistema hidráulico

- Calibração do sistema de controlo

Integração do controlo de qualidade

Monitorização durante o processo

Implementação de sistemas de controlo sólidos:

- Parâmetros de processo em tempo real

- Verificação do peso da peça

- Controlo da estabilidade dimensional

- Monitorização do perfil de temperatura

Considerações sobre a seleção de materiais

No PTSMAKE, seleccionamos cuidadosamente os tipos de nylon com base em:

- Caraterísticas do fluxo

- Requisitos de arrefecimento

- Propriedades mecânicas

- Janela de processamento

Tabela de otimização do desempenho

| Parâmetro | Impacto no tempo de ciclo | Considerações sobre a qualidade |

|---|---|---|

| Temperatura de fusão | Elevado | Crítico |

| Velocidade de injeção | Médio | Importante |

| Tempo de arrefecimento | Muito elevado | Essencial |

| Pressão da embalagem | Médio | Significativo |

Integração da automatização

Implementação do robô

Os sistemas automatizados melhoram a eficiência através de:

- Otimização da remoção de peças

- Recolha de jitos

- Capacidade de moldagem em pilha

- Mudanças rápidas de molde

Planeamento da produção

As estratégias de planeamento eficazes incluem:

- Dimensionamento ótimo dos lotes

- Troca eficiente de ferramentas

- Gestão do fluxo de materiais

- Afetação de recursos

Resultados e benefícios

Ao implementar estas estratégias no PTSMAKE, conseguimos:

- 15-25% redução dos tempos de ciclo

- Melhoria da consistência das peças

- Redução das taxas de refugo

- Eficiência de produção melhorada

A chave do sucesso reside numa abordagem sistemática da otimização, considerando todos os aspectos do processo de moldagem. Descobri que a combinação destas estratégias com uma monitorização e ajuste adequados conduz a melhorias sustentáveis na redução do tempo de ciclo, mantendo a qualidade das peças.

Lembre-se que a redução do tempo de ciclo é um processo contínuo que requer monitorização e ajuste contínuos. A avaliação regular dos parâmetros do processo e a atualização das novas tecnologias garantem uma eficiência sustentada nas operações de moldagem por injeção de nylon de grande volume.

Que técnicas de pós-processamento melhoram as peças moldadas por injeção de nylon?

Vejo muitas vezes os fabricantes a debaterem-se com peças moldadas por injeção de nylon que não satisfazem os seus requisitos finais logo a partir do molde. O acabamento da superfície pode ser inconsistente, ou a precisão dimensional não é a correta. Estes problemas podem levar à rejeição de peças e a atrasos dispendiosos na produção.

As técnicas de pós-processamento podem melhorar significativamente as peças moldadas por injeção de nylon, melhorando o seu acabamento superficial, propriedades mecânicas e precisão dimensional. O método correto de pós-processamento depende dos requisitos específicos da aplicação e pode incluir tratamento térmico, tratamento químico ou acabamento mecânico.

Compreender os requisitos de pós-processamento

Quando se trata de peças moldadas por injeção de nylon, o pós-processamento não é apenas um passo opcional - é frequentemente crucial para alcançar as especificações desejadas do produto final. A seleção das técnicas de pós-processamento adequadas depende de vários factores:

Factores-chave que influenciam a seleção do pós-processamento

- Geometria e complexidade da peça

- Acabamento superficial necessário

- Ambiente de utilização final

- Restrições de custos

- Volume de produção

- Requisitos de qualidade

Estes factores ajudam a determinar que recozimento9 processo ou combinação de processos que produzirá os melhores resultados.

Métodos de pós-processamento térmico

Tratamento térmico

O tratamento térmico é uma das técnicas de pós-processamento mais comuns para peças de nylon. Na PTSMAKE, desenvolvemos protocolos específicos de tratamento térmico que ajudam:

- Libertar as tensões internas

- Melhorar a estabilidade dimensional

- Melhorar as propriedades mecânicas

- Aumentar a cristalinidade

- Reduzir o empeno

A temperatura e a duração do tratamento térmico devem ser cuidadosamente controladas para evitar a degradação das propriedades do material.

Parâmetros de controlo da temperatura

| Gama de temperaturas (°C) | Duração (horas) | Benefícios primários |

|---|---|---|

| 80-100 | 2-4 | Alívio do stress |

| 100-120 | 4-6 | Estabilidade dimensional |

| 120-140 | 6-8 | Cristalinidade melhorada |

Técnicas de pós-processamento químico

O pós-processamento químico pode melhorar significativamente as propriedades da superfície das peças de nylon. Estes métodos incluem:

Tratamento de superfície

Gravura química

- Elimina as imperfeições da superfície

- Cria texturas específicas

- Melhora as propriedades de aderência

Polimento químico

- Obtém-se um acabamento de alto brilho

- Reduz a rugosidade da superfície

- Melhora o aspeto estético

Métodos de acabamento mecânico

Acabamento Abrasivo

Podem ser utilizadas várias técnicas de acabamento abrasivo:

Tumbling

- Adequado para processamento a granel

- Económica para grandes quantidades

- Remove arestas afiadas e rebarbas

Acabamento vibratório

- Proporciona um acabamento de superfície consistente

- Ideal para geometrias complexas

- Pode processar várias peças em simultâneo

Maquinação de precisão

Algumas aplicações requerem operações de maquinagem secundárias:

Maquinação CNC

- Obtém tolerâncias apertadas

- Cria caraterísticas específicas

- Melhora a precisão dimensional

Retificação de superfícies

- Melhora a planicidade

- Melhora o acabamento da superfície

- Controlo das dimensões críticas

Considerações sobre o controlo de qualidade

Testes e validação

O pós-processamento exige medidas rigorosas de controlo de qualidade:

Inspeção dimensional

- Verificação da máquina de medição por coordenadas (CMM)

- Digitalização 3D para geometrias complexas

- Inspeção visual de defeitos de superfície

Ensaios de materiais

- Ensaio de dureza

- Verificação da resistência ao impacto

- Validação da resistência à tração

Análise custo-benefício

Considerações económicas

| Método de pós-processamento | Custo relativo | Tempo do processo | Impacto na qualidade |

|---|---|---|---|

| Tratamento térmico | Médio | Longo | Elevado |

| Processamento químico | Elevado | Médio | Muito elevado |

| Acabamento mecânico | Baixa | Curto | Médio |

Aplicações específicas do sector

Diferentes sectores exigem abordagens específicas de pós-processamento:

Indústria automóvel

- Maior resistência ao desgaste

- Resistência química melhorada

- Controlo dimensional preciso

Dispositivos médicos

- Compatibilidade de esterilização

- Biocompatibilidade

- Suavidade da superfície

Eletrónica de consumo

- Acabamento estético

- Resistência ao impacto

- Estabilidade dimensional

Considerações ambientais

As práticas sustentáveis de pós-processamento incluem:

Conservação da água

- Sistemas de arrefecimento em circuito fechado

- Reciclagem de água em processos de limpeza

- Utilização mínima de produtos químicos

Eficiência energética

- Ciclos de tratamento térmico optimizados

- Equipamento energeticamente eficiente

- Consolidação de processos

Tendências futuras

O futuro do pós-processamento está a evoluir com:

Automatização

- Sistemas de acabamento robótico

- Controlo de qualidade automatizado

- Monitorização integrada do processo

Tecnologias avançadas

- Tratamento com plasma

- Modificação de superfícies por laser

- Sistemas inteligentes de controlo de processos

Estratégias de implementação

Para uma implementação bem sucedida do pós-processamento:

Planeamento do processo

- Definir requisitos de qualidade

- Selecionar os métodos adequados

- Estabelecer parâmetros de controlo

Integração da produção

- Otimizar o fluxo de trabalho

- Minimizar o manuseamento

- Reduzir os tempos de ciclo

Na PTSMAKE, entendemos que o pós-processamento adequado é crucial para alcançar o desempenho ideal da peça. A nossa abordagem abrangente garante que cada peça moldada por injeção de nylon cumpre ou excede as especificações do cliente através de técnicas de pós-processamento cuidadosamente selecionadas e executadas.

Como selecionar o material de nylon adequado para a moldagem por injeção de dispositivos médicos?

Selecionar o material de nylon certo para a moldagem por injeção de dispositivos médicos pode ser complicado. Com inúmeros tipos disponíveis e requisitos regulamentares rigorosos, muitos fabricantes lutam para equilibrar as propriedades do material, as normas de conformidade e a relação custo-eficácia. A escolha errada pode levar a produtos com falhas, problemas regulamentares e recolhas dispendiosas.

A chave para selecionar o nylon certo para a moldagem por injeção de dispositivos médicos reside na avaliação de cinco factores críticos: biocompatibilidade, propriedades mecânicas, requisitos de esterilização, conformidade regulamentar e caraterísticas de processamento. Cada fator deve estar alinhado com as necessidades específicas da sua aplicação.

Compreender as propriedades do nylon de grau médico

Os nylons de qualidade médica têm caraterísticas únicas que os tornam adequados para aplicações no sector da saúde. O processo de polimerização10 durante o fabrico garante que estes materiais cumprem as rigorosas normas médicas. Na PTSMAKE, trabalhamos com vários nylons de grau médico, incluindo PA6, PA66 e PA12, cada um oferecendo vantagens distintas para aplicações específicas.

Principais propriedades a considerar

Resistência química

- Resistência aos fluidos corporais

- Compatibilidade com produtos de limpeza

- Estabilidade face a produtos químicos de esterilização

Desempenho mecânico

- Resistência à tração

- Resistência ao impacto

- Resistência à fadiga

- Resistência ao desgaste

Propriedades térmicas

- Temperatura de deflexão térmica

- Ponto de fusão

- Estabilidade térmica durante o processamento

Conformidade e normas regulamentares

Ao selecionar materiais de nylon para dispositivos médicos, a conformidade com as normas regulamentares não é negociável. Com base na minha experiência no PTSMAKE, recomendo que se concentre em:

| Organismo regulador | Padrão | Requisitos |

|---|---|---|

| FDA | USP Classe VI | Ensaios de biocompatibilidade |

| ISO | 10993 | Avaliação biológica |

| RDM DA UE | 2017/745 | Conformidade europeia |

| ASTM | F748 | Especificações do material |

Compatibilidade do método de esterilização

Diferentes métodos de esterilização podem afetar as propriedades do nylon de forma diferente. Aqui está uma análise abrangente:

Esterilização a vapor (Autoclave)

- Gama de temperaturas: 121-134°C

- Adequado para a maioria dos nylons de qualidade médica

- Pode exigir graus de resistência à humidade

Óxido de etileno (EtO)

- Processo a baixa temperatura

- Impacto material mínimo

- Necessita de tempo de ventilação adequado

Radiação gama

- Pode afetar as propriedades dos materiais

- Notas especiais necessárias

- Considerações sobre a estabilidade a longo prazo

Considerações específicas da aplicação

Dispositivos de utilização única vs. dispositivos reutilizáveis

- Utilização única: Foco na relação custo-eficácia e nas propriedades iniciais

- Reutilizável: Ênfase na durabilidade e resistência à esterilização repetida

Exposição ambiental

- Variações de temperatura

- Exposição química

- Resistência à radiação UV

- Sensibilidade à humidade

Equilíbrio entre custos e desempenho

Encontrar o equilíbrio ideal entre custo e desempenho é crucial. Considerar:

| Fator | Impacto nos custos | Benefício de desempenho |

|---|---|---|

| Seleção do grau | Mais elevado para os graus médicos | Fiabilidade reforçada |

| Requisitos de processamento | Varia consoante a complexidade | Melhor qualidade das peças |

| Requisitos de volume | Diminui com a escala | Propriedades consistentes |

| Necessidades de certificação | Custos de ensaios adicionais | Acesso ao mercado |

Diretrizes de processamento

O processamento adequado é essencial para o sucesso do fabrico de dispositivos médicos:

Manuseamento de materiais

- Controlo da humidade

- Prevenção da contaminação

- Seguimento do lote

- Condições de armazenamento

Parâmetros de processamento

- Controlo da temperatura

- Regulação da pressão

- Taxa de arrefecimento

- Otimização do tempo de ciclo

Medidas de controlo da qualidade

No PTSMAKE, implementamos medidas rigorosas de controlo de qualidade:

- Ensaio de matérias-primas

- Controlos em curso

- Validação do produto final

- Requisitos de documentação

Processo de seleção de materiais

Siga estes passos para uma seleção óptima do material:

- Definir os requisitos da aplicação

- Identificar propriedades críticas

- Rever os requisitos regulamentares

- Avaliar as necessidades de esterilização

- Considerar as capacidades de processamento

- Avaliar as implicações em termos de custos

- Verificar as capacidades do fornecedor

Considerações futuras

A indústria de dispositivos médicos está a evoluir e a seleção de materiais deve ter em conta:

- Requisitos de sustentabilidade

- Regulamentos emergentes

- Novos métodos de esterilização

- Tecnologias avançadas de processamento

Seguindo estas diretrizes e trabalhando com parceiros experientes como a PTSMAKE, pode selecionar o material de nylon ideal para a aplicação do seu dispositivo médico. A nossa equipa de especialistas pode ajudar a navegar por estas complexidades e garantir o sucesso do seu projeto, desde o protótipo até à produção.

Conheça as disposições moleculares para melhorar o desempenho dos materiais e otimizar os processos de fabrico. ↩

Saiba mais sobre a cristalização para melhorar as propriedades mecânicas do Nylon 12 e melhorar a qualidade do seu produto. ↩

Saiba mais sobre o método de polimerização exclusivo que melhora as propriedades do Cast Nylon para um melhor desempenho. ↩

A resistência à tração refere-se à tensão máxima que um material pode suportar ao ser esticado ou puxado antes de se partir. ↩

Compreender porque é que o nylon absorve a humidade ajuda a otimizar os processos de fabrico e a melhorar a qualidade do produto. ↩

Saiba mais sobre a importância dos gradientes térmicos para um processamento ótimo do material na moldagem por injeção. ↩

Saiba como a cristalização influencia as propriedades do nylon para melhores aplicações automóveis. ↩

Saiba mais sobre a temperatura de cristalização para melhorar o tempo de ciclo e a gestão da qualidade das peças. ↩

Saiba mais sobre o recozimento para melhorar o desempenho e a trabalhabilidade das suas peças de nylon de forma eficaz. ↩

Saiba mais sobre o processo de fabrico que garante a conformidade e a qualidade dos nylons de qualidade médica. ↩