Ao investir em peças metálicas, muitos fabricantes debatem-se com a seleção de materiais. Já vi inúmeros projectos descarrilarem devido à escolha do material errado, o que levou a reparações dispendiosas, falhas de produtos e clientes desapontados.

O alumínio fundido oferece uma boa qualidade para muitas aplicações, combinando propriedades de leveza com uma força decente e resistência à corrosão. Embora possa não igualar a resistência do aço, a sua excelente capacidade de fundição, rentabilidade e versatilidade fazem dele uma escolha fiável para várias necessidades de fabrico.

Sei que pode estar a perguntar-se sobre aplicações específicas e limitações do alumínio fundido. Deixe-me partilhar a minha experiência de trabalho com diferentes tipos de alumínio fundido e o seu desempenho em aplicações do mundo real. Ajudei muitos clientes a tomar decisões informadas sobre a utilização de alumínio fundido nos seus projectos e posso orientá-lo sobre as suas principais vantagens e potenciais desvantagens.

Qual é a diferença entre o alumínio e o alumínio fundido?

Já alguma vez esteve numa loja de ferragens, a pensar nos materiais de alumínio para o seu projeto? A confusão entre alumínio e alumínio fundido é mais comum do que possa pensar, especialmente quando entram em jogo considerações de durabilidade e custo. Esta decisão pode ser decisiva para o sucesso do seu projeto.

A principal diferença entre o alumínio e o alumínio fundido reside nos seus processos de fabrico. Enquanto o alumínio é forjado ou formado a partir de metal sólido, o alumínio fundido é criado vertendo alumínio fundido em moldes para obter formas específicas. Esta diferença fundamental afecta a sua resistência, aplicações e custo.

Compreender o processo de fabrico

Produção de alumínio puro

O alumínio puro começa a sua viagem a partir do minério de bauxite através do Processo Hall-Héroult1. Na PTSMAKE, trabalhamos normalmente com vários tipos de alumínio que já foram refinados e processados. O alumínio bruto passa por várias etapas de processamento antes de chegar à sua forma final:

- Exploração mineira e extração

- Refinação

- Eletrólise

- Formação de lingotes ou biletes

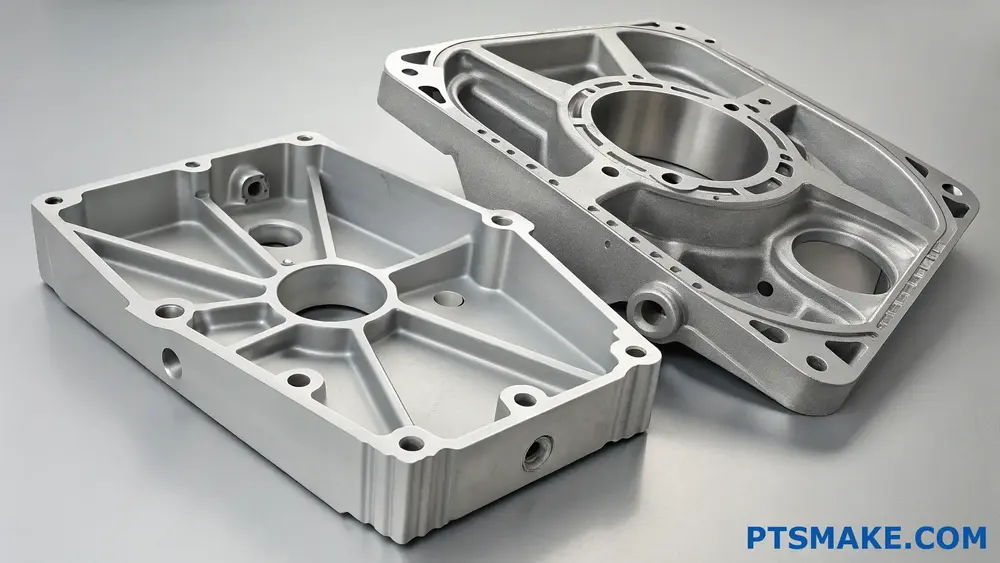

Formação em alumínio fundido

O fabrico de alumínio fundido envolve a fusão de ligas de alumínio e a sua colocação em moldes. Através da minha experiência no PTSMAKE, observei três métodos principais de fundição:

- Fundição injectada

- Fundição em areia

- Fundição em molde permanente

Comparação das propriedades dos materiais

A tabela seguinte ilustra as principais diferenças entre o alumínio e o alumínio fundido:

| Imóveis | Alumínio puro | Alumínio fundido |

|---|---|---|

| Força | Maior resistência à tração | Menor resistência à tração |

| Peso | Um pouco mais pesado | Ligeiramente mais leve |

| Resistência à corrosão | Excelente | Bom a Excelente |

| Custo | Geralmente mais elevado | Normalmente mais económico |

| Acabamento da superfície | Suave, consistente | Pode apresentar marcas de fundição |

Aplicações e utilizações

Aplicações de alumínio puro

- Componentes aeroespaciais

- Caixas de eletrónica

- Embalagem de alimentos

- Materiais de construção

- Equipamento de transporte

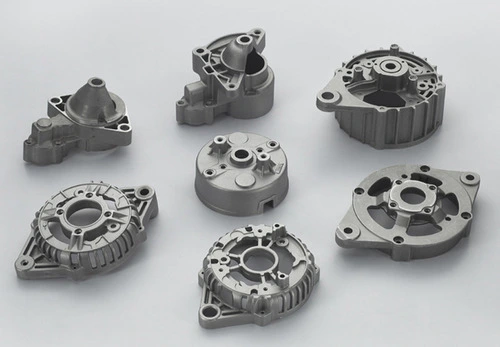

Aplicações de alumínio fundido

- Blocos de motor

- Caixas de transmissão

- Componentes arquitectónicos

- Mobiliário

- Artigos decorativos

Considerações sobre os custos

A diferença de custo entre o alumínio e o alumínio fundido pode ser significativa. Vários factores influenciam o preço final:

Volume de produção

- Pequenas quantidades: O alumínio puro é normalmente mais económico

- Grandes quantidades: O alumínio fundido é geralmente mais económico

Requisitos de processamento

O alumínio puro requer frequentemente:

- Operações de maquinagem múltiplas

- Mais resíduos de materiais

- Custos laborais mais elevados

As vantagens do alumínio fundido incluem:

- Produção quase em forma de rede

- Maquinação reduzida

- Menor desperdício de material

Durabilidade e manutenção

No que diz respeito à durabilidade, ambos os materiais têm os seus pontos fortes:

Alumínio puro

- Melhor resistência à fadiga

- Maior resistência ao impacto

- Propriedades dos materiais mais consistentes

- Resistência mecânica superior

Alumínio fundido

- Boa resistência ao desgaste

- Excelente condutividade térmica

- Melhor amortecimento das vibrações

- Capacidade de formas complexas

Impacto ambiental

Ambos os materiais oferecem vantagens em termos de sustentabilidade:

Reciclabilidade

- Ambos são recicláveis 100%

- Perda mínima de qualidade durante a reciclagem

- Menor consumo de energia em comparação com a produção inicial

Eficiência energética

- O alumínio fundido requer menos energia para formas complexas

- O processamento de alumínio puro pode necessitar de mais energia para o fabrico

Critérios de seleção

Para ajudar a escolher entre alumínio e alumínio fundido, considere estes factores:

Requisitos de candidatura

- Necessidades de suporte de carga

- Exposição ambiental

- Condições de temperatura

- Requisitos estéticos

Volumes de produção

- Quantidades do protótipo

- Tamanho do ciclo de produção

- Necessidades futuras de aumento de escala

Restrições orçamentais

- Custos iniciais de ferramentas

- Custos por unidade

- Custos de manutenção a longo prazo

Na PTSMAKE, orientamos os nossos clientes neste processo de seleção, analisando as suas necessidades específicas e recomendando o material e o método de fabrico mais adequados. A nossa experiência em processos de maquinação CNC e de fundição permite-nos fornecer soluções abrangentes que optimizam o custo, o desempenho e a eficiência da produção.

Quais são as vantagens e desvantagens do alumínio fundido?

Já alguma vez se viu dividido entre diferentes materiais de fabrico para o seu projeto? A decisão entre o alumínio fundido e outros metais pode ser particularmente difícil, especialmente quando se consideram factores como o custo, a durabilidade e o desempenho.

O alumínio fundido oferece uma excelente relação força/peso e resistência à corrosão, sendo ao mesmo tempo económico. No entanto, pode ter limitações em aplicações de alta temperatura e pode ser suscetível a problemas de porosidade. A escolha depende dos requisitos específicos do projeto e das condições de funcionamento.

Compreender as propriedades do alumínio fundido

O alumínio fundido tem-se tornado cada vez mais popular em várias indústrias devido à sua combinação única de propriedades. O material passa por um processo de processo de solidificação2 durante a fundição, o que influencia significativamente as suas caraterísticas finais. Na PTSMAKE, temos utilizado com sucesso o alumínio fundido em numerosos projectos, particularmente em componentes automóveis e aeroespaciais.

Propriedades físicas

- Densidade: 2,7 g/cm³

- Ponto de fusão: 660°C (1220°F)

- Condutividade térmica: Elevada

- Condutividade eléctrica: Excelente

Principais vantagens do alumínio fundido

1. Redução de peso

Os componentes de alumínio fundido pesam normalmente cerca de um terço do peso de peças de aço comparáveis. Esta vantagem de peso torna-o particularmente valioso em:

- Aplicações automóveis

- Componentes aeroespaciais

- Equipamento portátil

- Máquinas eficientes do ponto de vista energético

2. Relação custo-eficácia

As vantagens económicas do alumínio fundido incluem:

| Fator de custo | Benefício |

|---|---|

| Custo do material | Inferior a muitos metais |

| Custo de processamento | Necessidades energéticas reduzidas |

| Custo de manutenção | Mínimo devido à resistência à corrosão |

| Valor de Reciclagem | Elevado valor de sucata |

3. Versatilidade na conceção

O alumínio fundido oferece uma flexibilidade de design excecional, permitindo:

- Geometrias complexas

- Paredes finas

- Caraterísticas integradas

- Acabamentos de superfície lisos

Desvantagens notáveis

1. Limitações mecânicas

Embora seja forte para o seu peso, o alumínio fundido tem algumas limitações mecânicas:

- Menor resistência absoluta em comparação com o aço

- Desempenho reduzido a temperaturas elevadas

- Potencial para problemas de porosidade

- Resistência limitada à fadiga

2. Desafios da produção

As considerações relativas ao fabrico incluem:

| Desafio | Impacto |

|---|---|

| Retração | Requer uma conceção cuidadosa do molde |

| Porosidade do gás | Pode afetar a integridade da peça |

| Acabamento da superfície | Pode necessitar de operações secundárias |

| Desgaste da ferramenta | Superior a alguns materiais |

3. Factores ambientais

Considerações ambientais ao trabalhar com alumínio fundido:

- Produção inicial com elevada intensidade energética

- Potencial de oxidação

- Requisitos de tratamento de superfície

- Complexidade do processo de reciclagem

Aplicações específicas do sector

Indústria automóvel

O alumínio fundido destaca-se em:

- Blocos de motor

- Caixas de transmissão

- Componentes das rodas

- Elementos estruturais

Aplicações aeroespaciais

As utilizações mais comuns incluem:

- Acessórios para aeronaves

- Componentes interiores

- Elementos não estruturais

- Caixas de equipamento

Melhores práticas para a seleção de alumínio fundido

Para maximizar as vantagens do alumínio fundido:

- Efetuar uma análise exaustiva dos materiais

- Considerar as condições de funcionamento

- Avaliar os requisitos de conceção

- Avaliar as implicações em termos de custos

- Rever as necessidades de manutenção

Considerações sobre o controlo de qualidade

No PTSMAKE, damos ênfase a estas medidas de controlo de qualidade:

- Teste exaustivo de materiais

- Técnicas de inspeção avançadas

- Controlos rigorosos dos processos

- Auditorias de qualidade regulares

Tendências futuras

A indústria do alumínio fundido está a evoluir:

- Desenvolvimento de ligas avançadas

- Técnicas de fundição melhoradas

- Tratamentos de superfície melhorados

- Abordagens de conceção inovadoras

O futuro do alumínio fundido parece promissor, com a investigação em curso:

- Novas composições de ligas

- Métodos avançados de processamento

- Tratamentos de superfície melhorados

- Capacidades de conceção melhoradas

Qual a durabilidade do alumínio fundido em aplicações industriais?

Alguma vez se questionou se os seus componentes de alumínio fundido poderiam suportar as condições exigentes da sua aplicação industrial? A exposição constante a ambientes agressivos, cargas pesadas e flutuações de temperatura pode fazer qualquer engenheiro duvidar da sua escolha de material.

O alumínio fundido oferece uma durabilidade notável em aplicações industriais, durando normalmente 15-20 anos com uma manutenção adequada. A sua excelente resistência à corrosão, a elevada relação resistência/peso e a capacidade de suportar temperaturas até 400°F tornam-no ideal para uma utilização industrial a longo prazo.

Compreender as propriedades do núcleo do alumínio fundido

A durabilidade do alumínio fundido resulta de várias caraterísticas-chave que o tornam particularmente adequado para aplicações industriais. O material é submetido a endurecimento por precipitação3 durante o processo de fundição, o que aumenta significativamente a sua força e resistência ao desgaste.

Propriedades mecânicas

O alumínio fundido apresenta propriedades mecânicas impressionantes que contribuem para a sua longevidade:

| Imóveis | Intervalo típico | Impacto industrial |

|---|---|---|

| Resistência à tração | 27.000-45.000 PSI | Excelente capacidade de carga |

| Resistência ao escoamento | 11.000-35.000 PSI | Resiste à deformação permanente |

| Alongamento | 2-8% | Boa ductilidade para distribuição de tensões |

| Dureza | 75-150 Brinell | Resistência ao desgaste em ambientes exigentes |

Factores de resistência ambiental

A durabilidade do alumínio fundido em ambientes industriais é amplamente atribuída à sua resistência natural a vários fatores ambientais. Na PTSMAKE, implementamos com sucesso soluções de alumínio fundido em vários ambientes desafiadores.

Resistência à corrosão

O alumínio fundido forma uma camada protetora de óxido que impede a oxidação adicional, tornando-o altamente resistente:

- Corrosão atmosférica

- Exposição química

- Ambientes marinhos

- Poluentes industriais

Desempenho de temperatura

O material mantém a sua integridade estrutural numa vasta gama de temperaturas:

- Aplicações a baixas temperaturas até -320°F

- Estabilidade a altas temperaturas até 400°F

- Excelente condutividade térmica

- Baixa expansão térmica

Aplicações específicas do sector e durabilidade

Diferentes sectores industriais tiram partido da durabilidade do alumínio fundido de várias formas:

Indústria automóvel

- Componentes do motor

- Caixas de transmissão

- Componentes estruturais

- Componentes das rodas

Aplicações aeroespaciais

- Acessórios para aeronaves

- Componentes interiores

- Elementos não estruturais

- Equipamento de apoio no solo

Equipamento de fabrico

- Protecções de máquinas

- Caixas de ferramentas

- Painéis de controlo

- Estruturas

Factores que afectam a longevidade

Vários factores-chave influenciam a durabilidade dos componentes de alumínio fundido:

Considerações sobre a conceção

- Espessura de parede adequada

- Ângulos de inclinação adequados

- Colocação estratégica de nervuras e reforços

- Transições suaves entre secções

Factores ambientais

- Exposição a produtos químicos

- Ciclo de temperatura

- Radiação UV

- Tensões mecânicas

Requisitos de manutenção

Para maximizar a durabilidade dos componentes de alumínio fundido:

Inspeção regular

- Exame visual de defeitos de superfície

- Verificação dos pontos de tensão

- Controlo da corrosão

- Avaliação dos padrões de desgaste

Medidas preventivas

- Limpeza regular

- Lubrificação adequada quando necessário

- Proteção contra produtos químicos agressivos

- Resolução rápida de problemas menores

Análise custo-benefício

Quando se considera a durabilidade do alumínio fundido:

| Fator | Benefício | Impacto a longo prazo |

|---|---|---|

| Custo inicial | Mais elevado do que algumas alternativas | Menor custo total de propriedade |

| Manutenção | Requisitos mínimos | Redução das despesas de funcionamento |

| Substituição | Menos frequente | Menor investimento a longo prazo |

| Desempenho | Consistente ao longo do tempo | Fiabilidade melhorada |

Dicas de otimização do desempenho

Com base na nossa experiência no PTSMAKE, estas práticas aumentam a durabilidade do alumínio fundido:

- Especificar a seleção da liga adequada para a aplicação

- Aplicar tratamentos de superfície adequados

- Assegurar procedimentos de instalação corretos

- Manter calendários de inspeção regulares

- Utilizar métodos e materiais de limpeza adequados

Tendências e desenvolvimentos futuros

A durabilidade do alumínio fundido continua a melhorar:

- Desenvolvimento de ligas avançadas

- Técnicas de fundição melhoradas

- Tratamentos de superfície melhorados

- Melhores ferramentas de otimização do design

- Métodos de controlo de qualidade mais eficazes

Estes desenvolvimentos contínuos fazem do alumínio fundido uma opção cada vez mais atractiva para aplicações industriais exigentes, oferecendo um melhor desempenho e longevidade, mantendo as suas principais vantagens de construção leve e excelente resistência à corrosão.

O alumínio fundido racha facilmente?

Já alguma vez descobriu fissuras nas suas peças fundidas de alumínio quando pensava que tudo estava perfeito? É frustrante quando estes defeitos aparecem inesperadamente, comprometendo potencialmente a integridade de todo o seu projeto e obrigando-o a voltar à estaca zero.

O alumínio fundido não racha facilmente quando fabricado e manuseado corretamente. Embora possa desenvolver fissuras em condições específicas, como stress térmico, arrefecimento inadequado ou carga excessiva, estes problemas podem ser evitados através de processos de fundição corretos e de um manuseamento adequado do material.

Compreender a formação de fissuras em alumínio fundido

A suscetibilidade do alumínio fundido à fissuração depende de vários factores críticos. A formação de fissuras está frequentemente relacionada com a estrutura metalúrgica4 durante o processo de fundição. Como especialista em fundição de alumínio, identifiquei os seguintes aspectos-chave que influenciam a formação de fissuras:

Factores de tensão térmica

- Mudanças rápidas de temperatura

- Taxas de arrefecimento irregulares

- Acumulação de tensões internas

- Processos de tratamento térmico

Composição do material Impacto

As diferentes ligas de alumínio apresentam propriedades de resistência à fissuração variáveis. Aqui está uma descrição das ligas de fundição comuns e da sua resistência à fissuração:

| Série Alloy | Resistência a fissuras | Aplicações comuns |

|---|---|---|

| A356 | Excelente | Peças para automóveis |

| A380 | Muito bom | Caixas de eletrónica |

| 319 | Bom | Componentes do motor |

| 713 | Moderado | Peças para aeronaves |

Estratégias de prevenção e melhores práticas

Na PTSMAKE, implementamos vários métodos comprovados para minimizar os riscos de rachaduras em componentes de alumínio fundido:

Considerações sobre a conceção

- Espessura uniforme da parede

- Ângulos de inclinação adequados

- Colocação estratégica das costelas

- Transições suaves entre secções

Medidas de controlo do processo

O próprio processo de fundição requer uma atenção cuidadosa para evitar a formação de fissuras:

Gestão da temperatura

- Taxas de arrefecimento controladas

- Pré-aquecimento correto

- Controlo do arrefecimento pós-fundição

Conceção de moldes

- Ventilação adequada

- Sistema de portões adequado

- Layout do corredor optimizado

Procedimentos de controlo de qualidade

A implementação de medidas robustas de controlo de qualidade ajuda a garantir peças fundidas sem fissuras:

- Inspeção visual

- Teste de Penetrante de Corante

- Análise de raios X

- Ensaios por ultra-sons

Factores que afectam a resistência à fissuração

Vários elementos influenciam a resistência à fissuração do alumínio fundido:

Condições ambientais

- Temperatura de funcionamento

- Exposição a substâncias corrosivas

- Níveis de humidade

- Tensões mecânicas

Requisitos de serviço

- Condições de carga

- Frequência de ciclismo

- Necessidades de resistência ao impacto

- Considerações sobre a fadiga

Soluções específicas para o sector

Diferentes indústrias exigem abordagens variadas para evitar fissuras na fundição de alumínio:

Indústria automóvel

- Controlo de arrefecimento melhorado

- Seleção de ligas especializadas

- Tratamento térmico de alívio de tensões

- Inspecções de qualidade regulares

Aplicações aeroespaciais

- Materiais de qualidade superior

- Protocolos de teste avançados

- Normas de qualidade rigorosas

- Tratamento térmico especializado

Eletrónica de consumo

- Técnicas de fundição de paredes finas

- Controlo preciso da temperatura

- Estratégias de arrefecimento optimizadas

- Controlo regular dos processos

Manutenção e prevenção a longo prazo

Para manter a integridade dos componentes de alumínio fundido:

Calendário de inspecções regulares

- Controlos visuais

- Ensaios não destrutivos

- Controlo do desempenho

- Avaliação dos pontos de tensão

Controlo ambiental

- Regulação da temperatura

- Gestão da humidade

- Prevenção da corrosão

- Condições de armazenamento adequadas

Resolução de problemas comuns

Quando ocorrem fissuras, a análise sistemática ajuda a evitar problemas futuros:

Análise da causa raiz

- Avaliação do processo

- Ensaio de materiais

- Revisão do projeto

- Avaliação ambiental

Acções corretivas

- Ajustes de processo

- Alterações de conceção

- Alterações materiais

- Actualizações do controlo de qualidade

Desenvolvimentos futuros

O sector da fundição de alumínio continua a evoluir com novas tecnologias:

Ferramentas de simulação avançadas

- Análise do fluxo

- Modelação por solidificação

- Previsão de tensões

- Software de otimização

Materiais inovadores

- Desenvolvimento de novas ligas

- Propriedades melhoradas

- Melhoria da processabilidade

- Melhor resistência à fissuração

Que factores afectam a vida útil dos componentes de alumínio fundido?

Já alguma vez investiu em componentes de alumínio fundido apenas para os descobrir a falhar prematuramente? É frustrante quando estas peças supostamente duráveis se deterioram mais depressa do que o esperado, especialmente quando são cruciais para a eficiência da sua linha de produção e para os seus resultados.

A vida útil dos componentes de alumínio fundido é influenciada por vários factores, incluindo condições ambientais, cargas de tensão, qualidade do material, processo de fundição, tratamento de superfície e práticas de manutenção. A compreensão destes factores é crucial para maximizar a longevidade e o desempenho dos componentes.

Impacto ambiental na durabilidade dos componentes

Flutuações de temperatura

As mudanças de temperatura podem afetar significativamente as peças de alumínio fundido através de fadiga térmica5. No PTSMAKE, implementámos procedimentos de teste especializados para garantir que os nossos componentes podem suportar várias gamas de temperatura. A chave é entender como as diferentes ligas de alumínio respondem ao stress térmico:

| Gama de temperaturas | Impacto nos componentes | Séries de ligas recomendadas |

|---|---|---|

| -40°C a 0°C | Aumento da fragilidade | 356, A356 |

| 0°C a 150°C | Desempenho ótimo | 319, 380 |

| 150°C a 200°C | Redução da força | 242, 535 |

Exposição a produtos químicos

Diferentes ambientes expõem o alumínio fundido a vários produtos químicos que podem acelerar a corrosão:

- Atmosferas industriais com elevado teor de enxofre

- Zonas costeiras com exposição a salinidade

- Zonas com elevados níveis de humidade

- Localizações com presença de chuva ácida

Factores de tensão mecânica

Distribuição da carga

A forma como a tensão é distribuída por um componente tem um impacto significativo na sua vida útil. As considerações de conceção adequadas incluem:

- Distribuição uniforme da carga

- Minimização da concentração de tensões

- Espessura de parede adequada

- Colocação estratégica de reforços

Efeitos de vibração

A vibração contínua pode provocar:

- Fadiga estrutural

- Afrouxamento de componentes

- Desgaste da superfície

- Acumulação de tensões internas

Considerações sobre a qualidade de fabrico

Seleção de materiais

A escolha da liga de alumínio afecta diretamente a durabilidade do componente:

| Tipo de liga | Benefícios primários | Aplicações típicas |

|---|---|---|

| A356 | Alta resistência | Partes estruturais |

| 319 | Boa maquinabilidade | Componentes do motor |

| 380 | Estanque à pressão | Caixas complexas |

Controlo do processo de fundição

O controlo de qualidade durante a fundição é essencial para uma durabilidade a longo prazo:

- Gestão correta da temperatura do molde

- Taxas de arrefecimento controladas

- Porosidade minimizada

- Formação óptima da estrutura do grão

Tratamento e proteção de superfícies

Revestimentos de proteção

Vários tratamentos de superfície podem aumentar a longevidade dos componentes:

- Anodização para maior resistência ao desgaste

- Revestimento em pó para proteção química

- Conversão de cromato para resistência à corrosão

- Revestimento transparente para preservação estética

Acabamento de superfícies

A qualidade do acabamento da superfície afecta:

- Resistência ao desgaste

- Suscetibilidade à corrosão

- Resistência à fadiga

- Aspeto geral

Práticas de manutenção e utilização

Inspeção regular

A implementação de protocolos de inspeção de rotina ajuda a identificar:

- Sinais precoces de desgaste

- Evolução da corrosão

- Alterações estruturais

- Degradação do desempenho

Limpeza correta

A manutenção de superfícies limpas é crucial para a longevidade:

- Remover imediatamente as substâncias corrosivas

- Utilizar produtos de limpeza adequados

- Evitar métodos de limpeza abrasivos

- Assegurar uma secagem completa após a limpeza

Condições de funcionamento

Respeitar os parâmetros de funcionamento especificados:

- Respeitar os limites de carga projectados

- Manter temperaturas de funcionamento adequadas

- Cumprir os planos de lubrificação

- Evitar cargas de impacto excessivas

Na PTSMAKE, desenvolvemos procedimentos de teste abrangentes para avaliar esses fatores durante a produção. Os nossos processos de controlo de qualidade garantem que cada componente de alumínio fundido cumpre ou excede os padrões da indústria em termos de durabilidade e desempenho. Trabalhamos em estreita colaboração com os clientes para entender seus requisitos específicos de aplicação e recomendar as combinações de liga e tratamento mais adequadas.

A chave para maximizar a vida útil dos componentes de alumínio fundido está na abordagem desses fatores durante as fases de projeto, fabricação e manutenção. Através da consideração cuidadosa das condições ambientais, da seleção adequada do material e das práticas de manutenção apropriadas, as organizações podem prolongar significativamente a vida útil dos seus componentes de alumínio fundido, mantendo os níveis de desempenho ideais.

O alumínio fundido é melhor do que o alumínio normal?

Já alguma vez esteve em frente a duas peças de alumínio, a coçar a cabeça sobre qual o método de fabrico a escolher? A decisão entre o alumínio fundido e o alumínio normal (forjado) não tem apenas a ver com o custo - tem a ver com a garantia de que o seu produto funciona exatamente como pretendido, mas muitos engenheiros ficam presos nesta encruzilhada.

O alumínio fundido e o alumínio normal têm cada um as suas vantagens distintas. O alumínio fundido é excelente em geometrias complexas e é frequentemente mais económico para grandes séries de produção, enquanto o alumínio normal (forjado) oferece normalmente uma resistência superior e um melhor acabamento superficial para formas mais simples.

Compreender as diferenças fundamentais

O alumínio fundido e o alumínio forjado diferem principalmente nos seus processos de fabrico e nas microestruturas resultantes. O alumínio fundido é derretido e vertido em moldes, enquanto o alumínio forjado é trabalhado mecanicamente através de processos como laminagem, forjamento ou extrusão. O estrutura dos dendritos6 formado durante a fundição cria propriedades únicas que o distinguem do alumínio forjado.

Comparação das propriedades dos materiais

As propriedades do material variam significativamente entre o alumínio fundido e o alumínio forjado:

| Imóveis | Alumínio fundido | Alumínio normal (forjado) |

|---|---|---|

| Resistência à tração | Inferior (15-30 ksi) | Superior (30-70 ksi) |

| Ductilidade | Inferior | Mais alto |

| Porosidade | Mais alto | Inferior |

| Complexidade da forma | Excelente | Limitada |

| Eficiência de custos | Melhor para peças complexas | Melhor para formas simples |

Vantagens do alumínio fundido

Capacidade de geometria complexa

O alumínio fundido brilha quando se trata de criar formas complexas. Na PTSMAKE, produzimos regularmente componentes complexos que seriam impossíveis ou proibitivamente caros de maquinar a partir de alumínio forjado. O processo de fundição permite passagens internas, espessuras de parede variadas e formas orgânicas que atendem a requisitos funcionais específicos.

Custo-eficácia em grandes volumes

Para grandes séries de produção, a fundição oferece normalmente vantagens significativas em termos de custos:

- Menor desperdício de material

- Requisitos de maquinagem reduzidos

- Ciclos de produção mais rápidos

- Custos de mão de obra mais baixos por unidade

Vantagens do alumínio normal (forjado)

Propriedades mecânicas superiores

O alumínio forjado apresenta normalmente:

- Maior relação resistência/peso

- Melhor resistência à fadiga

- Desempenho mais previsível sob stress

- Maior resistência ao impacto

Excelente acabamento de superfície

O processo de trabalho mecânico do alumínio forjado resulta em:

- Acabamento superficial mais suave

- Melhor precisão dimensional

- Redução da necessidade de operações secundárias

- Maior qualidade estética

Fazer a escolha certa

Considerações específicas da aplicação

A escolha entre o alumínio fundido e o alumínio normal deve ser baseada em:

Volume de produção

- Baixo volume: Considerar o alumínio forjado

- Grande volume: O alumínio fundido é frequentemente mais económico

Complexidade da conceção

- Formas simples: Alumínio forjado

- Geometrias complexas: Alumínio fundido

Requisitos de desempenho

- Necessidades de elevada resistência: Alumínio forjado

- Resistência moderada aceitável: Alumínio fundido

Restrições de custos

- Orçamento inicial de ferramentas

- Objectivos de custo por unidade

- Requisitos do processamento secundário

Aplicações específicas do sector

Diferentes sectores favorecem diferentes formas:

Indústria automóvel

- Alumínio fundido: Blocos de motor, caixas de transmissão

- Alumínio forjado: Painéis da carroçaria, componentes estruturais

Setor aeroespacial

- Alumínio fundido: Projectos complexos de suportes, caixas de bombas

- Alumínio forjado: Elementos estruturais, componentes da asa

Eletrónica de consumo

- Alumínio fundido: Alojamentos de dispositivos, dissipadores de calor

- Alumínio forjado: Caixas simples, caixilhos

Considerações sobre o controlo de qualidade

Ao trabalhar com alumínio fundido, deve ser dada especial atenção:

- Níveis de porosidade

- Variações da espessura da parede

- Defeitos internos

- Requisitos de acabamento da superfície

O alumínio regular requer concentração:

- Direção do grão

- Efeitos de endurecimento do trabalho

- Consistência do tratamento de superfície

Factores de análise de custos

Vários elementos influenciam o custo total:

| Fator de custo | Alumínio fundido | Alumínio normal |

|---|---|---|

| Ferramentas iniciais | Mais alto | Inferior |

| Custo por unidade | Mais baixo para um volume elevado | Mais baixo para baixo volume |

| Operações secundárias | Frequentemente necessário | Mínimo |

| Resíduos de materiais | Mínimo | Pode ser significativo |

Impacto ambiental

Ambos os materiais oferecem vantagens de reciclagem, mas o seu impacto ambiental é diferente:

Alumínio fundido

- Utiliza frequentemente conteúdo reciclado

- Menor energia na produção

- Desperdício mínimo de material

Alumínio normal

- Maior utilização de material virgem

- Processamento mais intensivo em energia

- Mais resíduos de materiais no fabrico

Qual o desempenho do alumínio fundido sob altas temperaturas?

Já alguma vez observou as suas peças de alumínio fundido a perderem gradualmente a sua resistência à medida que as temperaturas aumentam? A incerteza sobre o desempenho destes componentes em ambientes de alta temperatura pode manter qualquer engenheiro acordado à noite, especialmente quando a segurança e a fiabilidade estão em jogo.

O desempenho do alumínio fundido a altas temperaturas depende da composição específica da liga e do tratamento térmico. Geralmente, mantém a integridade estrutural até 177°C (350°F), embora a resistência diminua com o aumento da temperatura. Para além deste ponto, as propriedades mecânicas começam a deteriorar-se significativamente.

Compreender os efeitos da temperatura no alumínio fundido

Na PTSMAKE, trabalhamos regularmente com várias ligas de alumínio fundido, e seu comportamento sob altas temperaturas é crucial para muitas aplicações. O desempenho do alumínio fundido em temperaturas elevadas é influenciado por vários fatores-chave:

Alterações das propriedades mecânicas

O alumínio fundido sofre várias alterações quando exposto a temperaturas elevadas:

- Redução da resistência à tração

- Diminuição do limite de elasticidade

- Alterações de dureza

- Variações dimensionais de estabilidade

O impacto varia consoante a liga específica e a duração da exposição. Eis uma repartição típica do desempenho:

| Gama de temperaturas (°F) | Retenção de força | Efeitos notáveis |

|---|---|---|

| 0-200 | 95-100% | Impacto mínimo |

| 200-350 | 85-95% | Ligeiro amolecimento |

| 350-500 | 70-85% | Perda de força moderada |

| Acima de 500 | Abaixo de 70% | Deterioração significativa |

Limiares de temperatura crítica

Quando se trabalha com alumínio fundido, é necessário compreender a temperatura de recristalização7 é essencial. Este fenómeno ocorre aproximadamente a 50% do ponto de fusão do material e pode afetar significativamente as suas propriedades.

Alterações permanentes vs. efeitos temporários

A duração da exposição à temperatura desempenha um papel crucial:

Exposição a curto prazo:

- Redução temporária da força

- Alterações dimensionais reversíveis

- Alterações microestruturais mínimas

Exposição a longo prazo:

- Perda permanente de força

- Alterações estruturais irreversíveis

- Falha potencial do componente

Considerações específicas da liga

As diferentes ligas de alumínio fundido apresentam uma resistência ao calor variável:

Desempenho da liga A356

- Excelentes caraterísticas de fundição

- Boa retenção de resistência até 300°F

- Popular em aplicações automóveis

319 Caraterísticas da liga

- Propriedades mecânicas superiores

- Melhor estabilidade a altas temperaturas

- Utilizado habitualmente em componentes de motores

Estratégias de conceção para aplicações a alta temperatura

Para otimizar o desempenho do alumínio fundido em ambientes de alta temperatura:

Seleção de materiais:

- Escolher os tipos de liga adequados

- Considerar os requisitos de ciclos térmicos

- Avaliar a relação custo-eficácia

Alterações de conceção:

- Incorporar as tolerâncias de dilatação térmica

- Adicionar caraterísticas de arrefecimento sempre que possível

- Otimizar a espessura da parede

Opções de tratamento de superfície:

- Revestimentos de barreira térmica

- Proteção contra a oxidação

- Tratamentos resistentes ao desgaste

Medidas de controlo da qualidade

No PTSMAKE, implementamos protocolos de teste rigorosos:

Testes de pré-produção:

- Verificação da composição do material

- Validação do tratamento térmico

- Avaliação do desempenho do protótipo

Controlo da produção:

- Controlo da temperatura durante a fundição

- Otimização da taxa de arrefecimento

- Controlo da estabilidade dimensional

Análise da pós-produção:

- Ensaios de propriedades mecânicas

- Exame da microestrutura

- Validação do desempenho

Aplicações industriais e histórias de sucesso

O desempenho do alumínio fundido a altas temperaturas torna-o adequado para várias aplicações:

Indústria automóvel:

- Blocos de motor

- Cabeças de cilindro

- Caixas de transmissão

Setor aeroespacial:

- Componentes do motor

- Elementos estruturais

- Arranjos interiores

Equipamento industrial:

- Permutadores de calor

- Caixas de bombas

- Peças do compressor

Medidas preventivas e manutenção

Para garantir um desempenho ótimo:

Inspecções regulares:

- Exame visual

- Controlos dimensionais

- Teste de desempenho

Controlos ambientais:

- Monitorização da temperatura

- Controlo do tempo de exposição

- Manutenção do sistema de arrefecimento

Documentação:

- Registos de temperatura de funcionamento

- Histórico de manutenção

- Dados de desempenho

O que é melhor: Ferro fundido ou alumínio fundido?

Já alguma vez esteve na sua oficina, com duas amostras de fundição diferentes na mão, a pensar qual seria o material ideal para o seu projeto? A decisão entre ferro fundido e alumínio fundido não tem apenas a ver com o peso ou o custo - tem a ver com encontrar o equilíbrio certo de propriedades que podem ser decisivas para o seu projeto.

O ferro fundido e o alumínio fundido têm cada um as suas vantagens distintas. O ferro fundido é excelente em termos de força, resistência ao desgaste e manuseamento térmico, enquanto o alumínio fundido oferece uma redução de peso superior, resistência à corrosão e eficácia em termos de custos. A melhor escolha depende inteiramente dos requisitos específicos da sua aplicação.

Compreender as propriedades dos materiais

Propriedades mecânicas

O ferro fundido e o alumínio fundido apresentam caraterísticas mecânicas diferentes que influenciam significativamente as suas aplicações. O ferro fundido oferece normalmente uma maior resistência à tração e uma melhor resistência ao desgaste, enquanto o alumínio proporciona uma excelente relação resistência/peso.

| Imóveis | Ferro fundido | Alumínio fundido |

|---|---|---|

| Resistência à tração | 150-400 MPa | 130-280 MPa |

| Densidade | 7,2 g/cm³ | 2,7 g/cm³ |

| Dureza (Brinell) | 150-300 HB | 55-150 HB |

Caraterísticas térmicas

As propriedades térmicas destes materiais desempenham um papel crucial no seu desempenho. Através da minha experiência no PTSMAKE, observei que a condutividade térmica afecta particularmente a taxa de dissipação de calor8 em diferentes aplicações.

| Imóveis | Ferro fundido | Alumínio fundido |

|---|---|---|

| Condutividade térmica | 50 W/mK | 150-180 W/mK |

| Ponto de fusão | 1150-1200°C | 660°C |

| Expansão térmica | 10,8 µm/m-K | 23,6 µm/m-K |

Considerações sobre os custos

Custos de material

O alumínio fundido custa normalmente mais por quilo do que o ferro fundido, mas o seu peso mais leve significa frequentemente que é necessário menos material em geral. Eis o que aprendi ao trabalhar com vários clientes:

- O preço das matérias-primas flutua com as condições do mercado

- Os requisitos de volume afectam o preço final

- Os custos de processamento variam consoante os materiais

- As operações secundárias têm impacto no custo total

Despesas de fabrico

O processo de fabrico de cada material implica custos diferentes:

Requisitos de ferramentas

- O ferro fundido requer ferramentas mais robustas

- As ferramentas de alumínio têm normalmente uma vida útil mais longa

- As considerações relativas à temperatura afectam a conceção da ferramenta

Tempo de processamento

- O alumínio funde-se mais rapidamente devido ao seu ponto de fusão mais baixo

- O ferro requer procedimentos de arrefecimento mais cuidadosos

- As necessidades de pós-processamento diferem significativamente

Considerações específicas da aplicação

Aplicações automóveis

Na indústria automóvel, ambos os materiais têm finalidades específicas:

Ferro fundido:

- Blocos de motor (alto desempenho)

- Componentes dos travões

- Cabeças de cilindro

- Caixas de transmissão

Alumínio fundido:

- Blocos de motor modernos

- Componentes das rodas

- Componentes estruturais da carroçaria

- Permutadores de calor

Equipamento industrial

Para aplicações industriais, a escolha depende frequentemente das condições de funcionamento:

Ferro fundido Vantagens:

- Melhor amortecimento das vibrações

- Maior resistência ao desgaste

- Estabilidade térmica superior

- Custo mais baixo para componentes de grandes dimensões

Vantagens do alumínio fundido:

- Peso reduzido do equipamento

- Melhor resistência à corrosão

- Manutenção mais fácil

- Maior flexibilidade de conceção

Considerações sobre a conceção

Acabamento da superfície

O ferro fundido fornece normalmente:

- Melhor acabamento da superfície fundida

- Caraterísticas de maquinagem mais fáceis

- Qualidade de superfície mais consistente

Enquanto o alumínio oferece:

- Potencial de acabamento final mais suave

- Melhores possibilidades estéticas

- Mais opções de revestimento

Espessura da parede

As limitações de conceção variam:

- O ferro fundido permite paredes mais finas em alguns casos

- O alumínio requer uma consideração cuidadosa das taxas de arrefecimento

- Ambos os materiais necessitam de uma proteção e de uma elevação adequadas

Na PTSMAKE, fabricámos com sucesso componentes de ferro fundido e de alumínio para várias indústrias. A nossa experiência mostra que nenhum dos materiais é universalmente superior - trata-se de combinar as propriedades do material com as suas necessidades específicas.

Impacto ambiental

Reciclabilidade

Ambos os materiais oferecem uma excelente capacidade de reciclagem:

- O alumínio tem um valor de sucata mais elevado

- A reciclagem do ferro está bem estabelecida

- Ambos reduzem o impacto ambiental

- Poupança de energia através da reciclagem

Consumo de energia

As necessidades energéticas de fabrico são diferentes:

- O alumínio requer mais energia inicial

- O processamento do ferro é mais eficiente em termos energéticos

- O consumo de energia durante o ciclo de vida varia consoante a aplicação

- Custos da energia de transporte favorecem o alumínio

Requisitos de manutenção

O ferro fundido requer normalmente:

- Prevenção regular da ferrugem

- Substituição menos frequente

- Procedimentos de manutenção simples

- Tratamento básico da superfície

Necessidades de alumínio:

- Proteção mínima contra a corrosão

- Manuseamento mais cuidadoso

- Procedimentos especiais de limpeza

- Sistemas de revestimento específicos

Ambos os materiais podem proporcionar uma excelente vida útil quando corretamente mantidos e utilizados em aplicações adequadas. A chave é compreender as suas necessidades específicas e escolher em conformidade.

Quais são as alternativas económicas ao alumínio fundido?

Alguma vez se deparou com restrições orçamentais ao trabalhar com componentes de alumínio fundido? Os custos crescentes dos processos de fundição de alumínio e das matérias-primas podem sobrecarregar os orçamentos dos projectos, deixando os engenheiros e fabricantes à procura de alternativas viáveis que não comprometam a qualidade ou o desempenho.

Existem várias alternativas económicas ao alumínio fundido, incluindo plásticos moldados por injeção, fundição de zinco e fabrico de aço. Estas opções podem reduzir os custos de produção em 30-50%, mantendo propriedades mecânicas e caraterísticas de desempenho semelhantes para muitas aplicações.

Compreender os critérios de seleção de materiais

Ao considerar alternativas ao alumínio fundido, é essencial avaliar vários factores-chave. O processo de seleção envolve a análise das propriedades mecânicas, dos custos de produção e dos requisitos da aplicação. Durante o meu trabalho na PTSMAKE, ajudei inúmeros clientes na transição do alumínio fundido para soluções mais económicas, mantendo ou mesmo melhorando o desempenho do produto.

Análise dos requisitos de desempenho

Antes de selecionar um material alternativo, considere estes factores críticos:

- Relação resistência/peso

- Resistência à temperatura

- Resistência química

- Estabilidade dimensional

- Requisitos de acabamento da superfície

- Condições ambientais

Alternativas de materiais rentáveis

1. Plásticos de engenharia

Os plásticos de engenharia oferecem excelentes poupanças de custos em comparação com o alumínio fundido. Materiais como Poliamida com enchimento de vidro9 fornecem uma resistência comparável a uma fração do custo. Estes materiais são particularmente adequados para:

- Caixas electrónicas

- Componentes para automóveis

- Produtos de consumo

- Caixas de equipamento industrial

A vantagem em termos de custos torna-se ainda mais significativa em cenários de produção de grande volume. Eis uma análise comparativa:

| Tipo de material | Custo por unidade (USD) | Custo das ferramentas | Velocidade de produção |

|---|---|---|---|

| Alumínio fundido | 8-12 | Médio | Moderado |

| Plásticos de engenharia | 3-5 | Baixa | Rápido |

| PA com enchimento de vidro | 4-6 | Baixa | Rápido |

2. Fundição injectada de zinco

A fundição sob pressão de zinco apresenta outra alternativa viável, oferecendo:

- Custos de material mais baixos

- Ciclos de produção mais rápidos

- Excelente acabamento de superfície

- Boa precisão dimensional

3. Fabrico de aço

Para aplicações que exigem elevada resistência, o fabrico em aço pode ser mais económico do que o alumínio fundido:

- Conformação de chapas metálicas

- Conjuntos soldados

- Componentes estampados

- Elementos estruturais

Considerações sobre o processo de fabrico

Moldagem por injeção vs. fundição

Na PTSMAKE, implementámos com sucesso a moldagem por injeção como alternativa à fundição de alumínio, conseguindo:

- Redução dos tempos de ciclo

- Custos mais baixos por peça

- Melhoria da coerência

- Requisitos mínimos de pós-processamento

Estratégias de otimização da conceção

Para maximizar a poupança de custos:

- Incorporar princípios de conceção para fabrico

- Otimizar a espessura da parede

- Eliminar caraterísticas desnecessárias

- Considerar os requisitos de montagem

Aplicações específicas do sector

Componentes para automóveis

Muitas peças automóveis tradicionalmente fabricadas em alumínio fundido podem ser substituídas por outras:

- Materiais compósitos

- Plásticos de engenharia

- Soluções híbridas

Eletrónica de consumo

A indústria eletrónica conseguiu fazer a transição de muitos componentes de alumínio para alternativas:

- Componentes da caixa

- Elementos estruturais internos

- Componentes de gestão do calor

- Suportes de montagem

Análise de custos e ROI

Comparação do investimento inicial

| Método de fabrico | Custo das ferramentas | Tempo de configuração | Manutenção anual |

|---|---|---|---|

| Fundição de alumínio | $50,000+ | 4-6 semanas | $5,000 |

| Moldagem por injeção | $15,000-30,000 | 2-3 semanas | $2,000 |

| Fundição injectada de zinco | $30,000-40,000 | 3-4 semanas | $3,500 |

Benefícios de custo a longo prazo

As vantagens em termos de custos dos materiais alternativos tornam-se mais evidentes quando se considera a possibilidade de os utilizar:

- Custos de material mais baixos

- Redução do consumo de energia

- Ciclos de produção mais rápidos

- Diminuição da necessidade de mão de obra

- Custos mínimos de acabamento

Considerações sobre a garantia de qualidade

Garantir o êxito da aplicação de materiais alternativos:

- Efetuar ensaios exaustivos dos materiais

- Implementar procedimentos sólidos de controlo da qualidade

- Monitorizar os processos de produção

- Manter uma documentação pormenorizada

- Efetuar auditorias regulares

Impacto ambiental

Os materiais alternativos oferecem frequentemente vantagens ambientais:

- Redução do consumo de energia

- Menor pegada de carbono

- Melhoria da reciclabilidade

- Diminuição da produção de resíduos

Fazer a transição

Ao mudar de alumínio fundido para materiais alternativos:

- Começar com projectos-piloto

- Validar exaustivamente os projectos

- Formar o pessoal de produção

- Estabelecer métricas de qualidade claras

- Acompanhar de perto o desempenho

Tendências futuras

O sector continua a evoluir:

- Novos desenvolvimentos de materiais

- Tecnologias de transformação melhoradas

- Ferramentas de conceção avançadas

- Capacidades de reciclagem melhoradas

Clique para saber mais sobre este processo crucial de produção de alumínio e as suas aplicações industriais. ↩

Clique para saber mais sobre as técnicas de solidificação de metais e como estas afectam a qualidade do produto final. ↩

Clique para saber mais sobre os processos metalúrgicos avançados que melhoram a resistência do material. ↩

Clique para saber mais sobre as estruturas metalúrgicas e o seu impacto na qualidade da fundição. ↩

Clique para saber mais sobre a análise da fadiga térmica e estratégias de prevenção na fundição de alumínio. ↩

Clique para saber mais sobre as estruturas de dendrite e o seu impacto nas propriedades do alumínio. ↩

Clique aqui para saber como as propriedades dos materiais se alteram durante a exposição ao calor. ↩

Clique para saber mais sobre a gestão térmica em aplicações de fundição. ↩

Clique para saber mais sobre os materiais com enchimento de vidro e as suas aplicações no fabrico moderno. ↩