Já alguma vez reparou que algumas peças metálicas ficam rapidamente baças, riscadas ou corroídas? Na indústria transformadora, vejo frequentemente clientes frustrados quando os seus belos componentes de alumínio perdem o brilho ou se deterioram após apenas alguns meses de utilização.

A anodização cria uma camada de óxido durável e resistente à corrosão nas superfícies metálicas através de um processo eletroquímico. Este tratamento aumenta a durabilidade, o aspeto e a resistência ao desgaste do metal, permitindo ao mesmo tempo uma coloração personalizada e propriedades de superfície melhoradas.

Como profissional de fabrico, ajudei muitos clientes a melhorar os seus produtos através da anodização. Permitam-me que partilhe as principais vantagens e aplicações deste versátil tratamento de superfície que pode transformar peças metálicas comuns em componentes excepcionais que duram mais tempo e têm um melhor desempenho.

Qual é o objetivo da anodização?

Já alguma vez se perguntou porque é que alguns produtos de alumínio mantêm o seu aspeto imaculado enquanto outros se deterioram rapidamente? Ou porque é que certas superfícies metálicas parecem imunes a riscos e à corrosão, enquanto itens semelhantes enferrujam? Estes desafios podem levar a substituições dispendiosas e a uma qualidade de produto comprometida.

A anodização é um processo eletroquímico que cria uma camada de óxido durável e resistente à corrosão nas superfícies metálicas, principalmente no alumínio. Este revestimento protetor não só aumenta a durabilidade do metal, como também permite a adição de cor e um melhor aspeto estético.

Compreender os fundamentos da anodização

O processo de anodização consiste em transformar a superfície metálica numa superfície extremamente durável película de óxido anódico1. Na minha experiência de trabalho com vários processos de tratamento de superfície no PTSMAKE, descobri que este processo eletroquímico cria uma camada que se torna parte integrante do metal e não apenas um revestimento de superfície.

A ciência por detrás do processo

O processo de anodização segue os seguintes passos fundamentais:

Preparação da superfície

- Limpeza e desengorduramento

- Gravura química

- Luminosidade (opcional)

Banho de anodização

- Imersão em solução electrolítica

- Aplicação de corrente eléctrica

- Formação de camada de óxido

Vedação

- Água quente ou selagem química

- Fecho de poros

- Proteção reforçada

Benefícios da Anodização

Maior durabilidade

A superfície anodizada proporciona:

| Benefício | Descrição |

|---|---|

| Resistência à corrosão | Evita a oxidação e a formação de ferrugem |

| Resistência ao desgaste | Aumenta a dureza da superfície |

| Proteção contra as intempéries | Protege contra os factores ambientais |

| Estabilidade química | Resiste a reacções com a maioria das substâncias |

Vantagens estéticas

A anodização oferece várias vantagens estéticas:

- Possibilidades de integração de cores

- Acabamento consistente em todos os produtos

- Superfície resistente ao desbotamento

- Conservação do aspeto metálico natural

Aplicações industriais

Aeroespacial e automóvel

Nos sectores aeroespacial e automóvel, os componentes anodizados são cruciais para..:

- Componentes do motor

- Peças de acabamento exteriores

- Elementos estruturais

- Peças decorativas interiores

Na PTSMAKE, implementámos com sucesso processos de anodização para vários clientes do sector automóvel, assegurando que os seus componentes cumprem as rigorosas normas da indústria, mantendo o seu aspeto estético.

Eletrónica de consumo

A indústria eletrónica depende fortemente da anodização para:

- Capas para smartphones

- Corpos de computadores portáteis

- Molduras para tablets

- Caixas para dispositivos portáteis

Arquitetura e construção

O alumínio anodizado é amplamente utilizado em:

- Fachadas de edifícios

- Caixilhos de janelas

- Sistemas de portas

- Painéis decorativos

Considerações ambientais

Benefícios de sustentabilidade

A anodização oferece várias vantagens ambientais:

- Processo não tóxico

- Materiais recicláveis

- Acabamento de longa duração que reduz a necessidade de substituição

- Produção mínima de resíduos

Eficiência energética

O processo contribui para a eficiência energética através de:

| Aspeto | Benefício |

|---|---|

| Reflexão de calor | Reduz os custos de refrigeração |

| Barreira térmica | Melhora o isolamento |

| Durabilidade | Minimiza a frequência de substituição |

| Manutenção reduzida | Reduz a utilização de recursos de limpeza |

Medidas de controlo da qualidade

Para garantir resultados de anodização consistentes, é necessário monitorizar vários factores:

Parâmetros do processo

- Controlo da temperatura

- Densidade da corrente

- Concentração da solução

- Tempo de tratamento

Métodos de ensaio

- Medição da espessura do revestimento

- Verificação da qualidade do selo

- Ensaios de resistência à corrosão

- Controlo da consistência da cor

Considerações sobre os custos

Embora os custos iniciais da anodização possam parecer mais elevados do que os tratamentos de superfície alternativos, os benefícios a longo prazo justificam frequentemente o investimento:

- Requisitos de manutenção reduzidos

- Prolongamento da vida útil do produto

- Diminuição da frequência de substituição

- Valor acrescentado do produto

Na PTSMAKE, ajudamos os clientes a avaliar estes factores para tomarem decisões informadas sobre as suas necessidades de tratamento de superfícies, assegurando que alcançam o equilíbrio ideal entre custo e desempenho.

O que significa a cor do alumínio anodizado?

Já alguma vez escolheu peças de alumínio anodizado apenas para ficar confuso com as suas várias cores? Muitos engenheiros ficam confusos ao selecionar a cor de anodização correta, sem saber se esta afecta o desempenho da peça ou se é puramente estética.

As cores do alumínio anodizado não são apenas para decoração - indicam a espessura do revestimento e o nível de proteção. A anodização de tipo II produz normalmente cores como o dourado, o azul e o vermelho, enquanto o tipo III (anodização dura) resulta normalmente em tons mais escuros de cinzento ou preto, oferecendo uma resistência superior ao desgaste.

Compreender a formação de cores de anodização

O processo de coloração na anodização é fascinante e complexo, envolvendo a formação de uma camada de óxido poroso que pode ser tingida ou deixada no seu estado natural. A processo electroforético2 cria poros microscópicos que podem aceitar corantes ou ser selados para proteção.

Cores de anodização naturais vs. tingidas

A anodização natural produz variações subtis:

- Transparente/Natural: Aspeto ligeiramente translúcido

- Cinzento claro: Comum em aplicações arquitectónicas

- Champanhe: Popular na eletrónica de consumo

A anodização tingida oferece muitas opções de cores:

| Cor | Aplicações típicas | Classificação de durabilidade |

|---|---|---|

| Preto | Equipamento militar | Excelente |

| Azul | Produtos de consumo | Bom |

| Vermelho | Equipamento desportivo | Bom |

| Ouro | Artigos de luxo | Muito bom |

A cor como indicador de espessura

A espessura da camada anodizada está diretamente relacionada com a sua cor e nível de proteção:

Cores de Anodização Tipo II

- Cores claras (0,0004" - 0,0007"): Aplicações decorativas

- Cores médias (0,0007" - 0,001"): Utilização para fins gerais

- Cores escuras (0,001" e superior): Proteção melhorada

Cores de anodização dura tipo III

- Cinzento a preto (0,002" - 0,004"): Máxima resistência ao desgaste

- Bronze escuro: Aplicações industriais

- Cor de azeitona: Especificações militares

Normas de cor específicas da indústria

Diferentes indústrias estabeleceram requisitos de cor específicos:

Requisitos aeroespaciais

- Anodização transparente: Componentes internos

- Anodização preta: Superfícies exteriores

- Código de cores: Identificação do sistema

Especificações militares

- Anodização dura de tipo III: Azeitona drab

- Revestimento resistente a agentes químicos (CARC): Gamas de cores específicas

- Correspondência de cores com a norma federal 595

Factores de estabilidade da cor

Vários factores afectam a estabilidade das cores anodizadas:

Influências ambientais

- Exposição aos raios UV: Pode causar desbotamento

- Exposição química: Pode alterar a cor

- Variações de temperatura: Impacto na consistência da cor

Variáveis de processo

- Controlo da tensão

- Tempo no banho

- Concentração do corante

- Métodos de vedação

No PTSMAKE, implementei medidas rigorosas de controlo de qualidade para garantir a consistência da cor em todos os lotes de produção. A nossa instalação de anodização avançada mantém um controlo preciso sobre estas variáveis:

Medidas de controlo da qualidade

| Parâmetro | Método de controlo | Tolerância |

|---|---|---|

| Tensão | Monitorização digital | ±0.5V |

| Tempo | Temporização automatizada | ±30 seg. |

| Temperatura | Controlo digital | ±2°F |

| Nível de pH | Testes contínuos | ±0.2 |

Diretrizes de seleção de cores

Ao selecionar cores de anodização, tenha em consideração:

Requisitos funcionais

- Necessidades de resistência ao desgaste

- Exposição ambiental

- Resistência química

- Dissipação de calor

Considerações estéticas

- Consistência da marca

- Integração da conceção

- Reflexão da luz

- Correspondência de cores

Implicações em termos de custos

- Complexidade do processo

- Requisitos de material

- Volume de produção

- Normas de qualidade

Teste e verificação

A consistência da cor requer testes rigorosos:

Testes físicos

- Espessura do revestimento

- Medição da cor

- Resistência ao desgaste

- Ensaios de impacto

Garantia de qualidade

- Análise por espetrofotómetro

- Ensaios de névoa salina

- Resistência às intempéries

- Ensaios de aderência

Através da nossa experiência na PTSMAKE, descobrimos que uma anodização a cores bem sucedida requer uma compreensão profunda tanto do processo técnico como dos requisitos estéticos. Mantemos controlos de processo detalhados e verificações de qualidade para garantir resultados consistentes em todos os projectos.

É possível reenodizar o alumínio?

Já alguma vez reparou que as suas peças de alumínio anodizado estão a perder o brilho ou a mostrar sinais de desgaste? É frustrante quando estes componentes dispendiosos começam a parecer baços ou riscados, especialmente em produtos topo de gama em que a estética é tão importante como a funcionalidade.

Sim, o alumínio pode ser reanodizado, mas o processo requer primeiro a remoção completa da camada anodizada existente. O sucesso depende do estado da peça, da qualidade da anodização anterior e da preparação adequada da superfície antes da reanodização.

Compreender o processo de reenodização

O processo de reanodização não é tão simples como a simples aplicação de um novo revestimento. Envolve várias etapas críticas que requerem atenção cuidadosa aos detalhes. Na PTSMAKE, desenvolvemos uma abordagem sistemática para garantir resultados óptimos.

Etapa 1: Avaliação inicial

Antes de iniciar o processo de reanodização, é necessário avaliar:

- Estado da superfície

- Espessura de anodização anterior

- Presença de danos ou corrosão

- Composição do material original

Passo 2: Decapagem do revestimento original

A camada anodizada existente deve ser completamente removida com um solução de decapagem química3. Este processo requer:

| Parâmetro de decapagem | Intervalo típico | Considerações críticas |

|---|---|---|

| Temperatura | 20-30°C | Deve manter a coerência |

| Tempo | 30-60 minutos | Depende da espessura do revestimento |

| pH da solução | 8.5-9.5 | É necessário um controlo regular |

Desafios comuns na reenodização

Imperfeições de superfície

A reanodização pode revelar defeitos de superfície subjacentes que estavam anteriormente ocultos. Resolvemos este problema através de:

- Polimento mecânico

- Gravura química

- Técnicas de preparação da superfície

Considerações sobre perdas de material

Cada ciclo de reanodização remove uma pequena quantidade de material de base. A perda típica de material inclui:

- 0,0254mm durante a decapagem

- 0,0127mm durante a nova anodização

- Perdas adicionais resultantes da preparação da superfície

Medidas de controlo da qualidade

Para garantir o sucesso da reanodização, implementamos:

Ensaio de espessura

- Utilização de medições de correntes de Foucault

- Ensaios destrutivos em peças de amostra

- Controlos regulares de calibração

Ensaios de aderência

- Ensaio de hachuras cruzadas

- Avaliação da resistência ao impacto

- Ensaios de névoa salina

Aplicações do sector

A reanodização serve vários sectores de atividade:

Componentes aeroespaciais

- Superfícies de controlo

- Peças de acabamento interior

- Componentes estruturais

Peças para automóveis

- Componentes das rodas

- Acessórios do motor

- Guarnição decorativa

Eletrónica de consumo

Na PTSMAKE, tratamos frequentemente de projectos de reanodização para:

- Caixas para smartphones

- Caixas para computadores portáteis

- Molduras para tablets

Análise custo-benefício

Considere estes factores ao decidir sobre a reanodização:

| Fator | Benefícios | Limitações |

|---|---|---|

| Custo | 40-60% inferior à substituição | Varia consoante a complexidade |

| Tempo | Mais rápido do que a nova produção | Requer uma programação cuidadosa |

| Qualidade | Pode corresponder às especificações originais | Pode revelar defeitos ocultos |

Impacto ambiental

A reanodização oferece vários benefícios ambientais:

- Reduz o desperdício de material

- Diminui o consumo de energia

- Minimiza a utilização de matérias-primas

- Apoia o fabrico sustentável

Melhores práticas para a manutenção de superfícies anodizadas

Para prolongar a vida útil das superfícies anodizadas:

- Limpeza regular com soluções de pH neutro

- Evitar produtos químicos agressivos ou abrasivos

- Proteger de condições ambientais extremas

- Tratar prontamente os danos

Quando considerar a reenodização

Os melhores candidatos para reanodização são:

- Peças com danos estéticos

- Componentes com superfícies desgastadas

- Artigos que requerem alterações de cor

- Produtos com pequena corrosão superficial

Especificações técnicas

Para obter resultados óptimos de reanodização, mantemos:

| Parâmetro | Especificação | Tolerância |

|---|---|---|

| Temperatura do banho | 20±1°C | ±1°C |

| Densidade atual | 1,5 A/dm² | ±0,2 A/dm² |

| Espessura do revestimento | 20 microns | ±2 microns |

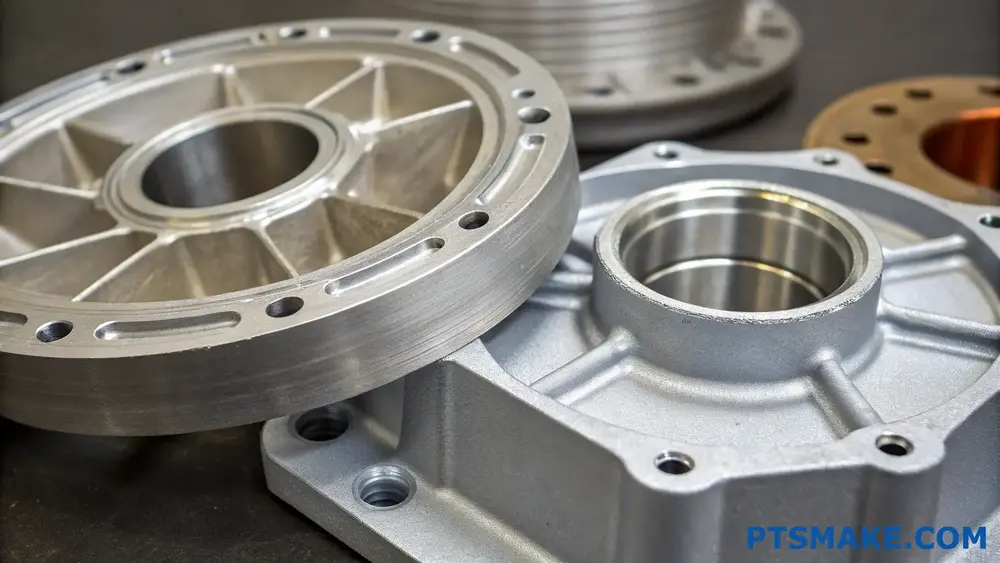

É possível anodizar o alumínio fundido?

Já alguma vez se debateu com o tratamento de superfície das suas peças de alumínio fundido, apenas para encontrar resultados decepcionantes? O conteúdo variável de silício e a porosidade do alumínio fundido podem fazer com que conseguir um acabamento anodizado consistente e atrativo pareça uma tarefa impossível.

Sim, o alumínio fundido pode ser anodizado, mas os resultados podem ser menos previsíveis e esteticamente agradáveis em comparação com o alumínio forjado. O sucesso depende em grande medida do método de fundição, do teor de silício e do nível de porosidade da liga de alumínio fundido específica.

Compreender os desafios da anodização de alumínio fundido

O processo de anodização do alumínio fundido apresenta desafios únicos que requerem uma análise cuidadosa. Os principais factores que afectam a qualidade da anodização incluem:

Impacto do conteúdo de silício

O alumínio fundido contém normalmente níveis mais elevados de silício do que as ligas de alumínio forjado. Quando o teor de silício excede 7%, o fase eutéctica4 durante a fundição pode afetar significativamente os resultados da anodização. As partículas de silício não são afectadas durante a anodização, criando potenciais pontos fracos na camada protetora.

Considerações sobre a porosidade

O alumínio fundido contém inerentemente poros e vazios microscópicos que podem afetar o processo de anodização:

| Nível de porosidade | Impacto na anodização | Solução recomendada |

|---|---|---|

| Baixo (0-2%) | Impacto menor, bom acabamento possível | Processo de anodização standard |

| Médio (2-5%) | Impacto moderado, pode necessitar de preparação especial | Necessidade de pré-tratamento modificado |

| Elevado (>5%) | Impacto significativo, acabamento deficiente provável | Considerar tratamentos de superfície alternativos |

Requisitos de pré-tratamento

A preparação adequada da superfície é crucial para uma anodização bem sucedida do alumínio fundido:

Limpeza química

- Desengorduramento para remover óleos e contaminantes

- Gravura alcalina para criar uma superfície uniforme

- Desmutação para eliminar a oxidação e os resíduos

Preparação mecânica

- Pode ser necessário um ligeiro lixamento ou limpeza com jato de areia

- As imperfeições da superfície devem ser corrigidas antes da anodização

- Manuseamento cuidadoso para evitar a contaminação

Otimização dos parâmetros de anodização

O processo de anodização padrão precisa de ser modificado para o alumínio fundido:

Controlo da temperatura

É essencial manter um controlo preciso da temperatura durante a anodização:

| Fase do processo | Intervalo de temperatura ideal | Considerações críticas |

|---|---|---|

| Pré-tratamento | 20-25°C | Afecta a eficácia da limpeza |

| Anodização | 18-22°C | Influencia a qualidade do revestimento |

| Vedação | 90-95°C | Determina a durabilidade |

Ajustes de densidade actuais

As densidades de corrente mais baixas produzem frequentemente melhores resultados com o alumínio fundido:

- Comece com 1,0-1,5 A/dm²

- Monitorizar cuidadosamente o aumento da tensão

- Ajustar com base na composição da liga

Medidas de controlo da qualidade

A implementação de procedimentos sólidos de controlo de qualidade garante resultados consistentes:

Métodos de ensaio

- Medições da espessura do revestimento

- Verificação da qualidade do selo

- Ensaios de resistência à corrosão

Defeitos comuns e soluções

| Tipo de defeito | Causas possíveis | Medidas preventivas |

|---|---|---|

| Acabamento manchado | Elevado teor de silício | Modificar o pré-tratamento |

| Má aderência | Contaminação da superfície | Limpeza melhorada |

| Cor irregular | Variações de porosidade | Parâmetros de processo ajustados |

Tratamentos de superfície alternativos

Quando os resultados da anodização não forem satisfatórios, considerar estas alternativas:

Revestimento em pó

- Excelente cobertura das imperfeições da superfície

- Vasta gama de opções de cores

- Boa durabilidade

Revestimento de conversão química

- Processo mais simples do que a anodização

- Mais tolerante às variações da superfície

- Adequado para a maioria das ligas fundidas

Na PTSMAKE, desenvolvemos processos especializados para o tratamento de componentes de alumínio fundido. Nossa experiência tem mostrado que a anodização bem sucedida do alumínio fundido requer:

- Análise exaustiva dos materiais

- Procedimentos de pré-tratamento personalizados

- Parâmetros de processo cuidadosamente controlados

- Testes de qualidade exaustivos

A chave para obter resultados aceitáveis reside na compreensão das caraterísticas específicas dos seus componentes de alumínio fundido e no ajuste do processo de anodização em conformidade. Embora o processo possa ser mais difícil do que a anodização do alumínio forjado, com uma preparação e controlo adequados, é possível obter resultados satisfatórios para muitas aplicações.

Como é que a anodização afecta a resistência da liga de alumínio?

Alguma vez se questionou se a anodização das suas peças de alumínio poderia comprometer a sua integridade estrutural? É uma preocupação comum que mantém muitos engenheiros acordados à noite, especialmente quando se trata de componentes críticos em que a resistência não pode ser comprometida.

A anodização tem normalmente um impacto mínimo na resistência da liga de alumínio. Embora o processo possa reduzir ligeiramente a resistência à fadiga em 10-15%, geralmente mantém ou até melhora a resistência à tração do material de base através do aumento da dureza da superfície e da resistência à corrosão.

Compreender a relação entre anodização e resistência

O impacto da anodização na resistência da liga de alumínio é complexo e multifacetado. Na PTSMAKE, lidamos regularmente com componentes de alumínio anodizado para várias indústrias, e observei que a relação entre a anodização e a resistência depende de vários factores-chave.

Formação da camada superficial

O processo de anodização cria uma camada protetora de óxido através de conversão eletroquímica5 da superfície do alumínio. Esta camada varia tipicamente entre 5 e 30 microns de espessura, dependendo do tipo de processo de anodização utilizado. A formação desta camada afecta diferentes aspectos das propriedades de resistência do material:

| Tipo de camada | Gama de espessuras | Benefícios primários | Impacto na força |

|---|---|---|---|

| Tipo I | 2-7 microns | Proteção básica | Impacto mínimo |

| Tipo II | 5-18 microns | Acabamento decorativo | Ligeira redução |

| Tipo III | 13-50 microns | Dureza máxima | Redução moderada |

Alterações das propriedades mecânicas

O processo de anodização influencia várias propriedades mecânicas das ligas de alumínio:

Resistência à tração

- Em geral, mantém-se ou melhora ligeiramente

- A dureza da superfície aumenta significativamente

- As propriedades do material de base permanecem praticamente inalteradas

Resistência à fadiga

- Pode diminuir até 10-15%

- O impacto varia com a espessura do revestimento

- Mais pronunciado em secções finas

Resistência ao desgaste

- Melhora substancialmente

- A superfície torna-se mais durável

- Melhor resistência à abrasão

Otimização dos parâmetros de anodização para obter resistência

Para manter as propriedades de resistência ideais e, ao mesmo tempo, obter as caraterísticas de superfície desejadas, é necessário ter em conta vários factores:

Controlo da temperatura

A temperatura do banho de anodização afecta significativamente as propriedades finais de resistência:

- Gama óptima: 18-22°C

- Temperaturas mais elevadas podem enfraquecer o revestimento

- Temperaturas mais baixas podem resultar numa conversão incompleta

Gestão da densidade atual

O controlo adequado da densidade da corrente é crucial para manter a força:

| Densidade de corrente (A/dm²) | Efeito no revestimento | Impacto na força |

|---|---|---|

| 1.0-1.5 | Revestimento suave | Redução mínima |

| 1.5-2.0 | Revestimento standard | Propriedades equilibradas |

| 2.0-3.0 | Revestimento duro | Máxima durabilidade |

Considerações específicas do sector

Diferentes indústrias exigem abordagens diferentes para equilibrar os requisitos de anodização e resistência:

Aplicações aeroespaciais

Em componentes aeroespaciais, onde a resistência é crítica:

- Controlo rigoroso da espessura do revestimento

- Ensaios regulares das propriedades mecânicas

- Processos de selagem especializados

- Documentação de todos os parâmetros

Componentes para automóveis

Para as peças para automóveis, concentramo-nos em:

- Espessura de revestimento optimizada

- Resistência ao desgaste equilibrada

- Soluções económicas

- Consistência de grande volume

Dispositivos médicos

As aplicações médicas requerem:

- Biocompatibilidade

- Controlo dimensional preciso

- Propriedades de superfície melhoradas

- Controlo de qualidade rigoroso

Soluções práticas para a manutenção da força

Com base na nossa experiência no PTSMAKE, eis as principais estratégias para manter a resistência durante a anodização:

Otimização do pré-tratamento

- Procedimentos de limpeza adequados

- Gravura controlada

- Remoção mínima de material

- Qualidade da preparação da superfície

Controlo de processos

- Controlo contínuo

- Análise regular do banho

- Manutenção da temperatura

- Ajuste da densidade da corrente

Considerações pós-tratamento

- Métodos de vedação adequados

- Controlo de qualidade

- Ensaios de resistência

- Verificação do acabamento da superfície

Medidas de garantia de qualidade

Para garantir propriedades de resistência consistentes:

| Método de ensaio | Parâmetro Medido | Frequência |

|---|---|---|

| Ensaio de tração | Resistência máxima | Por lote |

| Ensaios de dureza | Dureza da superfície | Diário |

| Espessura do revestimento | Uniformidade das camadas | Por peça |

| Spray de sal | Resistência à corrosão | Semanal |

Desenvolvimentos futuros

O campo da anodização do alumínio continua a evoluir:

- Novas composições de electrólitos

- Sistemas avançados de controlo de processos

- Métodos de vedação melhorados

- Propriedades de revestimento melhoradas

Esta compreensão abrangente dos efeitos da anodização na resistência da liga de alumínio permite-nos fornecer soluções óptimas para os requisitos específicos dos nossos clientes, assegurando tanto a proteção da superfície como a integridade estrutural.

Quais são os benefícios de custo da anodização no fabrico?

Já alguma vez se perguntou porque é que alguns fabricantes hesitam em implementar processos de anodização, apesar das suas claras vantagens? O investimento inicial e a complexidade do processo fazem muitas vezes com que as empresas questionem se o custo é realmente justificado, levando a oportunidades potencialmente perdidas de poupança a longo prazo.

A anodização oferece vantagens significativas em termos de custos de fabrico através do aumento da vida útil do produto, da redução dos requisitos de manutenção e da melhoria da durabilidade. Embora o investimento inicial possa ser mais elevado do que os métodos de revestimento tradicionais, as poupanças a longo prazo ultrapassam normalmente os custos iniciais.

Compreender o valor económico da anodização

Os benefícios de custo da anodização vão muito além da simples proteção da superfície. Como Presidente da PTSMAKE, analisei o impacto económico da anodização em vários cenários de fabrico. O processo envolve a criação de uma camada protetora de óxido através de passivação eletroquímica6o que proporciona múltiplas vantagens em termos de custos.

Poupança de custos diretos

Redução das despesas de manutenção

- Custos de limpeza mais baixos devido às superfícies resistentes à sujidade

- Necessidade mínima de repintura ou retoque da superfície

- Diminuição da frequência de substituição de peças

Vida útil prolongada do produto

Os tratamentos de superfície tradicionais requerem frequentemente uma renovação periódica, mas as superfícies anodizadas mantêm as suas propriedades durante anos. Esta durabilidade traduz-se numa poupança significativa de custos ao longo do tempo.

Benefícios em termos de custos operacionais

A tabela seguinte ilustra os custos de manutenção comparativos entre componentes anodizados e não anodizados:

| Aspeto da manutenção | Peças anodizadas | Peças não anodizadas |

|---|---|---|

| Limpeza anual | 1-2 vezes | 4-6 vezes |

| Refinamento de superfícies | A cada 8-10 anos | A cada 2-3 anos |

| Taxa de substituição | 10-15 anos | 3-5 anos |

| Custos de mão de obra | Mínimo | Moderado a elevado |

Melhorias na eficiência da produção

Processo de fabrico simplificado

Na PTSMAKE, observámos que a anodização pode realmente reduzir as etapas gerais de produção em comparação com métodos de acabamento alternativos. O processo é:

- Altamente automatizado

- Repetível de forma consistente

- Controlo de qualidade através de parâmetros precisos

Benefícios da conservação de energia

Os produtos anodizados requerem frequentemente menos energia durante o seu ciclo de vida:

- Redução dos requisitos energéticos de limpeza

- Menor necessidade de produção de substituição

- Consumo mínimo de energia para manutenção contínua

Poupança de custos ambientais

Conformidade regulamentar

A anodização ajuda os fabricantes a cumprir os regulamentos ambientais sem alternativas dispendiosas:

- Redução dos custos de eliminação de resíduos

- Menores despesas de conformidade ambiental

- Requisitos mínimos de manuseamento de materiais perigosos

Benefícios do fabrico sustentável

Os benefícios ambientais a longo prazo traduzem-se em poupanças de custos:

- Diminuição da pegada de carbono

- Redução do consumo de matérias-primas

- Custos de gestão de resíduos mais baixos

Vantagens de custo específicas do sector

A anodização traz vantagens únicas em termos de custos para diferentes sectores:

Aplicações aeroespaciais

- A resistência à corrosão melhorada reduz a frequência de substituição

- A proteção leve permite poupar nos custos de combustível

- A vida útil prolongada dos componentes reduz os intervalos de manutenção

Fabrico de automóveis

- A resistência melhorada ao desgaste diminui os pedidos de garantia

- A redução do atrito permite poupar nos custos operacionais

- A durabilidade decorativa mantém o valor do veículo

Eletrónica de consumo

- Melhor dissipação de calor aumenta a vida útil do dispositivo

- A resistência melhorada aos riscos reduz as devoluções

- A melhoria da estética aumenta o valor de mercado

Benefícios em termos de custos relacionados com a qualidade

Redução das taxas de defeitos

A anodização proporciona uma qualidade consistente que reduz:

- Rejeitados de fabrico

- Devoluções de clientes

- Pedidos de garantia

Valor do produto melhorado

A melhoria da qualidade justifica um preço mais elevado:

- Maior valor percebido

- Aumento da satisfação do cliente

- Forte reputação da marca

Impacto financeiro a longo prazo

Análise do ROI

Com base na nossa experiência no PTSMAKE, a anodização apresenta normalmente um ROI positivo no espaço de tempo:

- 12-18 meses para produtos de grande volume

- 18-24 meses para aplicações especializadas

- 2-3 anos para aplicações de arquitetura

Comparação do custo do ciclo de vida

Ao comparar os custos totais do ciclo de vida:

- Os produtos anodizados apresentam custos totais de propriedade 30-40% mais baixos

- As poupanças de manutenção compensam o investimento inicial

- Os custos de substituição são significativamente reduzidos

Competitividade do mercado

Benefícios da estratégia de preços

A anodização permite:

- Posicionamento de produtos de qualidade superior

- Margens de lucro mais elevadas

- Diferenciação competitiva

Impacto na satisfação do cliente

Um melhor desempenho do produto conduz a:

- Redução das reclamações dos clientes

- Aumento de negócios repetidos

- Fidelidade à marca reforçada

Os benefícios de custo da anodização no fabrico são substanciais quando vistos de forma holística. Embora o investimento inicial possa parecer mais elevado, as vantagens financeiras a longo prazo fazem com que seja uma escolha inteligente para os fabricantes centrados na qualidade e na sustentabilidade.

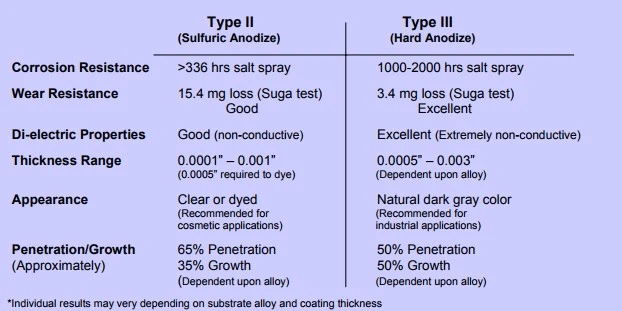

Qual é a diferença entre a anodização de tipo II e de tipo III?

Já alguma vez teve dificuldade em escolher entre anodização Tipo II e Tipo III para as suas peças de alumínio? A confusão é real - fazer a escolha errada pode levar a uma falha prematura da peça ou a custos desnecessários no seu processo de fabrico.

A principal diferença reside na espessura do revestimento e na sua aplicação. A anodização de tipo II cria uma camada mais fina (0,0004" a 0,001") adequada para utilização em interiores, enquanto o tipo III produz um revestimento mais espesso (0,001" a 0,004") ideal para ambientes agressivos e aplicações de elevado desgaste.

Compreender os fundamentos da Anodização Tipo II e Tipo III

A anodização Tipo II e Tipo III são dois processos distintos que criam camadas de óxido protetor nas superfícies de alumínio. Embora ambos os métodos sigam princípios básicos semelhantes, as suas caraterísticas e aplicações diferem significativamente. Na PTSMAKE, trabalhamos regularmente com ambos os tipos para atender às diversas necessidades dos clientes.

O processo envolve a imersão de peças de alumínio numa solução electrolítica7 por onde passa a corrente eléctrica, criando uma camada de óxido. As principais diferenças surgem nos parâmetros de processamento e nas propriedades resultantes.

Comparação da espessura do revestimento

A espessura do revestimento é uma das diferenças mais notáveis entre estes dois tipos:

| Tipo de anodização | Gama de espessuras de revestimento | Aplicações comuns |

|---|---|---|

| Tipo II | 0.0004" - 0.001" | Utilização em interiores, acabamentos decorativos |

| Tipo III | 0.001" - 0.004" | Utilização no exterior, elevada resistência ao desgaste |

Caraterísticas e propriedades

Anodização tipo II

- Resistência moderada ao desgaste

- Excelente para tingir e para fins decorativos

- Solução económica

- Adequado para aplicações em interiores

- Mantém tolerâncias dimensionais mais próximas

- Popular em eletrónica de consumo e componentes arquitectónicos

Anodização tipo III

- Resistência superior ao desgaste

- Proteção anticorrosiva melhorada

- Valores de dureza mais elevados

- Ideal para ambientes exteriores e agressivos

- Crescimento ligeiramente mais dimensional

- Comum em aplicações aeroespaciais e militares

Factores de desempenho

Comparação de dureza

A anodização de tipo III atinge normalmente valores de dureza entre 65-70 na escala Rockwell C, enquanto o tipo II varia normalmente entre 40-45. Esta diferença significativa na dureza tem um impacto direto na resistência ao desgaste e na durabilidade.

Resistência ambiental

Ambos os tipos oferecem diferentes níveis de proteção ambiental:

| Fator | Tipo II | Tipo III |

|---|---|---|

| Resistência aos raios UV | Moderado | Excelente |

| Resistência à névoa salina | 250-500 horas | Mais de 1000 horas |

| Resistência química | Bom | Excelente |

| Resistência à temperatura | Até 150°F | Até 200°F |

Considerações sobre os custos

A diferença de custo entre a anodização de Tipo II e de Tipo III pode ser significativa:

- O tipo II é geralmente 20-30% menos dispendioso

- O tempo de processamento do tipo II é mais curto

- O consumo de energia é menor para o tipo II

- O tipo III requer equipamento mais sofisticado

- Os requisitos de preparação do material são mais rigorosos para o Tipo III

Fazer a escolha certa

A seleção entre anodização de Tipo II e Tipo III deve basear-se em:

Requisitos de candidatura

- Exposição ambiental

- Necessidades de resistência ao desgaste

- Vida útil prevista

- Requisitos estéticos

- Restrições orçamentais

Normas do sector

Os diferentes sectores têm requisitos específicos:

| Indústria | Escolha típica | Motivo |

|---|---|---|

| Aeroespacial | Tipo III | Durabilidade máxima exigida |

| Eletrónica de consumo | Tipo II | Proteção rentável e adequada |

| Equipamento de exterior | Tipo III | Necessidade de resistência às intempéries |

| Luminárias de interior | Tipo II | Prioridade ao acabamento decorativo |

Considerações técnicas

Preparação da superfície

A preparação adequada da superfície é crucial para ambos os tipos, mas o Tipo III exige requisitos mais rigorosos:

- Limpeza da superfície

- Ausência de contaminantes

- Seleção adequada da liga

- Requisitos de acabamento da superfície

Parâmetros de processamento

Os parâmetros de processamento variam significativamente:

| Parâmetro | Tipo II | Tipo III |

|---|---|---|

| Temperatura | 70°F | 32°F |

| Densidade atual | 10-20 ASF | 25-50 ASF |

| Tempo de processamento | 30-60 minutos | 60-120 minutos |

Medidas de controlo da qualidade

No PTSMAKE, implementamos medidas rigorosas de controlo de qualidade para ambos os processos:

- Ensaio de espessura

- Verificação da qualidade do selo

- Ensaio de resistência ao desgaste

- Ensaios de resistência à corrosão

- Controlo da consistência da cor (para acabamentos tingidos)

A escolha entre a anodização Tipo II e Tipo III depende, em última análise, dos requisitos específicos da aplicação. Enquanto o Tipo II oferece uma solução económica para aplicações menos exigentes, o Tipo III proporciona uma proteção superior para ambientes agressivos e situações de elevado desgaste.

A anodização pode melhorar a durabilidade das peças maquinadas por CNC?

Já alguma vez se deparou com problemas frustrantes de corrosão ou desgaste demasiado rápido das suas peças maquinadas em CNC de alumínio? É um desafio comum que pode levar a substituições dispendiosas e a atrasos na produção, comprometendo potencialmente o sucesso e o orçamento do seu projeto.

Sim, a anodização melhora significativamente a durabilidade das peças maquinadas por CNC, criando uma camada protetora de óxido que aumenta a resistência à corrosão, a resistência ao desgaste e a dureza da superfície, ao mesmo tempo que oferece benefícios estéticos através de várias opções de cores.

Compreender a ciência por detrás da anodização

A anodização transforma a superfície do alumínio através de uma processo eletroquímico8 que cria uma camada de óxido durável e resistente à corrosão. Na PTSMAKE, aperfeiçoámos as nossas técnicas de anodização para garantir uma proteção óptima das peças dos nossos clientes. Este processo envolve várias etapas fundamentais:

O processo de anodização em três etapas

Preparação da superfície

- Limpeza e desengorduramento

- Gravura química

- Luminosidade (se necessário)

Banho de anodização

- Imersão em solução electrolítica

- Aplicação de corrente eléctrica

- Formação de camada de óxido

Vedação

- Água quente ou selagem química

- Fecho de poros

- Proteção final

Benefícios da anodização de peças maquinadas em CNC

Proteção reforçada contra a corrosão

A camada anodizada actua como uma barreira contra os factores ambientais:

| Tipo de proteção | Benefício |

|---|---|

| Resistência química | Evita danos causados por ácidos e álcalis |

| Resistência às intempéries | Protege contra a exposição ao ar livre |

| Proteção contra a névoa salina | Ideal para aplicações marítimas |

Resistência ao desgaste melhorada

A camada de óxido duro aumenta significativamente a durabilidade da superfície:

| Imóveis | Antes da anodização | Depois da anodização |

|---|---|---|

| Dureza da superfície | 65-95 Brinell | 250-400 Brinell |

| Resistência ao desgaste | Moderado | Elevado |

| Resistência aos riscos | Baixa | Excelente |

Tipos de acabamentos de anodização

Anodização tipo I

- Processo do ácido crómico

- Revestimento fino (0,00002-0,0001 polegadas)

- Excelente para peças que exigem tolerâncias apertadas

Anodização tipo II

- Processo de ácido sulfúrico

- Revestimento médio (0,0002-0,001 polegadas)

- Mais comum para aplicações gerais

Anodização tipo III (Anodização dura)

- Processo de ácido sulfúrico modificado

- Revestimento espesso (0,001-0,004 polegadas)

- A mais elevada resistência ao desgaste

Considerações sobre a anodização de peças CNC

Considerações sobre a conceção

- Ter em conta a espessura do revestimento

- Considerar a geometria da peça

- Plano para pontos de contacto eléctricos

- Ter em conta as alterações dimensionais

Impacto da seleção de materiais

As diferentes ligas de alumínio reagem de forma diferente à anodização:

| Série Alloy | Resposta à anodização | Melhores aplicações |

|---|---|---|

| 6061 | Excelente | Objetivo geral |

| 7075 | Muito bom | Aeroespacial |

| 2024 | Justo | Requer cuidados especiais |

Controlo de Qualidade em Anodização

No PTSMAKE, mantemos medidas rigorosas de controlo de qualidade:

Inspeção do pré-tratamento

- Limpeza da superfície

- Verificação dos materiais

- Controlo dimensional

Monitorização de processos

- Controlo da temperatura

- Densidade da corrente

- Tempo de processamento

- Concentração da solução

Testes pós-tratamento

- Espessura do revestimento

- Qualidade do selo

- Aparência

- Resistência à corrosão

Análise custo-benefício

Embora a anodização aumente o custo inicial, revela-se frequentemente económica a longo prazo:

| Fator | Sem anodização | Com anodização |

|---|---|---|

| Custo inicial | Inferior | Mais alto |

| Custo de manutenção | Mais alto | Inferior |

| Frequência de substituição | Mais frequentes | Menos frequente |

| Valor do tempo de vida | Inferior | Mais alto |

Aplicações específicas do sector

Diferentes indústrias beneficiam da anodização de formas únicas:

Aeroespacial

- Proteção leve contra a corrosão

- Elevada resistência ao desgaste

- Propriedades de isolamento elétrico

Dispositivos médicos

- Biocompatibilidade

- Fácil esterilização

- Aspeto limpo

Eletrónica de consumo

- Apelo estético

- Resistência aos riscos

- Dissipação de calor

Impacto ambiental e sustentabilidade

As práticas modernas de anodização centram-se na responsabilidade ambiental:

- Redução do consumo de água

- Reciclagem de produtos químicos

- Processos energeticamente eficientes

- Produção mínima de resíduos

Clique para saber mais sobre a composição química e a formação de camadas de óxido anódico. ↩

Clique para saber mais sobre a ciência por detrás da formação da cor de anodização e do controlo do processo. ↩

Clique aqui para saber mais sobre técnicas e soluções avançadas de decapagem química para obter resultados óptimos. ↩

Clique para saber mais sobre como as formações de fase afectam os tratamentos de superfícies metálicas. ↩

Clique para saber mais sobre a ciência subjacente à conversão eletroquímica nos processos de anodização. ↩

Clique para saber mais sobre este processo crítico que pode transformar a eficiência da sua produção. ↩

Clique aqui para saber mais sobre o processo eletroquímico e otimizar os seus resultados de anodização. ↩

Clique para saber mais sobre este processo crítico que pode prolongar significativamente a vida útil das suas peças. ↩