Já alguma vez recebeu um produto com gráficos impressos em serigrafia desfocados ou a descascar? É frustrante quando os logótipos se desvanecem ou o texto se torna ilegível após apenas algumas utilizações. A má qualidade da serigrafia não só afecta o aspeto do produto como pode prejudicar a reputação da marca e levar a devoluções de clientes.

A serigrafia é um método em que a tinta é transferida através de um estêncil de malha para uma superfície. O processo envolve a criação de uma tela com áreas bloqueadas e abertas, a aplicação de tinta e a utilização de um rodo para pressionar a tinta através da malha para o material por baixo.

Ajudei muitos clientes a optimizarem os seus processos de serigrafia no PTSMAKE. Deixe-me guiá-lo através dos passos detalhados e partilhar algumas dicas práticas que aprendi ao trabalhar com vários materiais e aplicações. Irá descobrir como obter resultados de qualidade profissional de forma consistente.

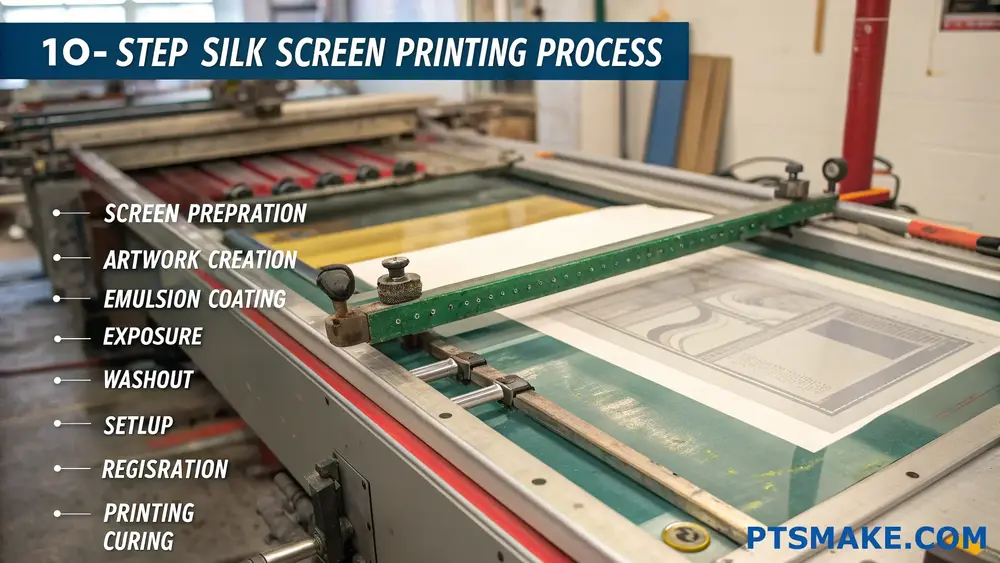

Quais são os 10 passos da impressão serigráfica?

Já alguma vez admirou os logótipos vibrantes em t-shirts ou os padrões precisos em placas de circuitos e se perguntou como conseguem impressões tão perfeitas? Muitas empresas lutam para obter resultados consistentes e de alta qualidade na impressão serigráfica, enfrentando frequentemente problemas com margens esbatidas e cobertura irregular.

A impressão serigráfica envolve dez passos essenciais: preparação da tela, criação do trabalho artístico, revestimento da emulsão, exposição, lavagem, configuração, registo, impressão, cura e limpeza. Este processo sistemático garante impressões consistentes e de alta qualidade em vários materiais e aplicações.

Compreender o processo de preparação do ecrã

A base de uma impressão serigráfica bem sucedida começa com a preparação adequada da tela. Na PTSMAKE, começamos por selecionar a contagem de malhas adequada para o projeto. A contagem de malhas1 determina a quantidade de tinta que passa através do ecrã, afectando a qualidade final da impressão.

Guia de seleção de malhas

| Tipo de aplicação | Contagem de malhas recomendada | Melhor para |

|---|---|---|

| Têxteis | 110-160 | T-shirts, tecidos |

| Eletrónica | 200-305 | Placas de circuitos, componentes |

| Gráficos | 160-230 | Cartazes, sinais |

| Detalhes finos | 305-420 | Impressões de alta resolução |

Criação e preparação de trabalhos artísticos

A qualidade da impressão final depende em grande medida da preparação do trabalho artístico. Recomendo a utilização de desenhos baseados em vectores sempre que possível para obter resultados mais nítidos. O trabalho artístico deve ser corretamente separado em cores individuais e convertido em positivos de elevado contraste.

Requisitos da obra de arte principal:

- Espessura mínima da linha: 0,5pt

- Tamanho do texto: Pelo menos 6pt para impressões positivas

- Resolução da imagem: 300 DPI no mínimo

- Separação de cores: Distinção clara entre elementos

Técnicas de aplicação de emulsões

O processo de revestimento por emulsão requer precisão e consistência. Desenvolvi uma técnica específica que envolve:

- Manter um ângulo de 45 graus durante o revestimento

- Aplicar uma pressão uniforme durante todo o curso

- Utilizar duas demãos no lado da impressão

- Aplicar uma demão do lado do rodo

Processo de exposição e desenvolvimento

Esta fase crítica transforma o seu trabalho artístico num stencil imprimível. O tempo de exposição varia consoante:

Tabela de variáveis de exposição

| Fator | Impacto | Considerações |

|---|---|---|

| Tipo de emulsão | Elevado | Sensibilidades diferentes |

| Fonte de luz | Crítico | LED vs. UV vs. Halogeneto de metal |

| Cor do ecrã | Médio | Malha amarela vs. malha branca |

| Espessura do revestimento | Elevado | Afecta o tempo de cura |

Processo de configuração e registo

Uma configuração correta garante impressões consistentes ao longo de toda a tiragem. Saliento a importância de:

- Fixar firmemente o ecrã

- Definir a distância fora de contacto

- Regulação do ângulo do rodo

- Estabelecimento de marcas de registo

A operação de impressão

O processo de impressão propriamente dito requer:

Controlo da velocidade e da pressão

- Velocidade consistente do rodo

- Aplicação de pressão uniforme

- Técnica correta de braçada de inundação

- Depósito de tinta limpa

Métodos e requisitos de cura

Diferentes materiais requerem métodos de cura específicos:

Guia de temperatura de cura

| Tipo de material | Gama de temperaturas | Tempo de cura |

|---|---|---|

| Algodão | 320-350°F | 60-90 segundos |

| Poliéster | 270-300°F | 45-60 segundos |

| Papel | 250-300°F | 30-45 segundos |

| Plásticos | 150-200°F | 20-30 segundos |

Controlo de qualidade e resolução de problemas

Os controlos de qualidade regulares garantem uma produção consistente. Os principais pontos de inspeção incluem:

- Opacidade de impressão

- Exatidão do registo

- Consistência da cor

- Completude da cura

Limpeza e manutenção

Uma limpeza adequada prolonga a vida útil do ecrã e mantém a qualidade de impressão. Os passos essenciais incluem:

- Remoção de tinta

- Recuperação de emulsões

- Desengorduramento

- Armazenamento correto

Técnicas avançadas para aplicações especiais

No PTSMAKE, desenvolvemos técnicas especializadas para aplicações desafiadoras:

Aplicações industriais

- Impressão de placas de circuitos

- Marcação de dispositivos médicos

- Etiquetagem de peças automóveis

Este processo abrangente permitiu-nos apresentar resultados consistentes em várias indústrias, desde a eletrónica à têxtil. A chave é manter uma atenção rigorosa aos detalhes em cada passo, ao mesmo tempo que se compreende como as diferentes variáveis interagem ao longo do processo.

Como é que ocorre o processo de serigrafia?

Já alguma vez se perguntou porque é que alguns desenhos impressos parecem tão vibrantes e duradouros, enquanto outros se desvanecem rapidamente? A diferença reside frequentemente na técnica de impressão utilizada. Muitas empresas desperdiçam milhares de dólares em métodos de impressão inferiores, o que leva a resultados de fraca qualidade e a clientes desiludidos.

A serigrafia, também conhecida como impressão serigráfica, é uma técnica de impressão em que a tinta é transferida através de uma tela de malha para um substrato. O processo envolve a criação de um estêncil na tela, a aplicação de tinta e a utilização de um rodo para pressionar a tinta através da malha para o material por baixo.

Compreender os componentes básicos

Antes de mergulhar no processo, é essencial compreender os principais componentes envolvidos na serigrafia:

Tela de malha

A base da serigrafia começa com a tela de malha. Os ecrãs modernos utilizam materiais sintéticos como o poliéster ou o nylon, oferecendo diferentes contagens de malhas para várias aplicações:

| Contagem de malhas | Mais utilizado para | Qualidade de impressão |

|---|---|---|

| 110-160 | Desenhos básicos | Padrão |

| 200-230 | Trabalho pormenorizado | Elevado |

| 305-330 | Detalhes finos | Prémio |

Moldura e emulsão

A malha é esticada sobre uma estrutura, normalmente feita de alumínio ou madeira. Aplicamos uma tinta sensível à luz fotoemulsão2 para criar o estêncil. Na PTSMAKE, utilizamos exclusivamente quadros de alumínio de qualidade industrial para uma maior durabilidade e resultados consistentes.

O processo passo-a-passo

1. Preparação do projeto

- Criar ou converter trabalhos artísticos em camadas de uma só cor

- Assegurar uma resolução e um contraste adequados

- Desenho impresso em película transparente

2. Preparação do ecrã

- Limpar bem a malha

- Aplicar a fotoemulsão uniformemente

- Permitir um tempo de secagem adequado numa sala escura

3. Exposição e desenvolvimento

A tela preparada é exposta à luz UV, que endurece a emulsão em todos os locais, exceto onde o desenho bloqueia a luz. As áreas não expostas são lavadas, criando o stencil.

4. Configurar a impressão

- Fixar o substrato

- Alinhar o ecrã com precisão

- Testar o posicionamento da impressão

5. Execução da impressão

Esta fase crucial exige:

- Consistência correta da tinta

- Ângulo correto do rodo (15-25 graus)

- Aplicação de pressão uniforme

- Velocidade de curso consistente

Técnicas avançadas e considerações

Impressão multicolorida

Para desenhos complexos que requerem várias cores:

- Cada cor necessita de um ecrã separado

- O registo perfeito é crucial

- O tempo de secagem entre cores é essencial

Medidas de controlo da qualidade

| Aspeto | Ponto de controlo | Método de prevenção |

|---|---|---|

| Registo | Alinhamento de cores | Utilizar marcas de registo |

| Cobertura de tinta | Distribuição homogénea | Manter a pressão correta |

| Temperatura de cura | Cura completa | Monitorizar as definições de calor |

Ajustes específicos de material

Os diferentes substratos requerem considerações específicas:

- Têxteis: Pode ser necessário um pré-tratamento

- Plásticos: Ensaios de tensão superficial

- Metal: Formulações especiais de tinta

- Vidro: Promotores de aderência adequados

Resolução de problemas comuns

Problemas de qualidade de impressão

- Cobertura irregular da tinta

- Hemorragia ou manchas

- Reprodução deficiente de pormenores

- Incoerência de cor

Estratégias de prevenção

- Manutenção regular do ecrã

- Tensão correta da malha

- Viscosidade consistente da tinta

- Controlo ambiental

Aplicações do sector

A versatilidade da serigrafia torna-a valiosa em vários sectores:

Setor da Indústria Transformadora

- Marcações do produto

- Etiquetas de aviso

- Números de série

- Identificações de marcas

Aplicações comerciais

- Materiais promocionais

- Sinalética

- Embalagem

- Exibir gráficos

Na minha experiência na PTSMAKE, implementámos com êxito a serigrafia em várias aplicações industriais, nomeadamente no fabrico de componentes de identificação. Este processo revelou-se especialmente valioso para os clientes que necessitam de marcações duradouras e de alta qualidade nos seus produtos.

Especificações técnicas para uso industrial

| Aplicação | Tipo de tinta | Método de cura | Durabilidade |

|---|---|---|---|

| Peças metálicas | À base de epóxi | Cura por calor | Mais de 5 anos |

| Componentes de plástico | Resistente aos raios UV | Exposição aos raios UV | 3-5 anos |

| Placas de circuito impresso | Condutor | Térmica | Mais de 10 anos |

Considerações ambientais e adaptações modernas

O sector está a evoluir com uma maior atenção:

- Sistemas de tintas à base de água

- Soluções sem COV

- Métodos de cura energeticamente eficientes

- Práticas de redução de resíduos

As nossas instalações no PTSMAKE adoptaram estas considerações ambientais, implementando práticas sustentáveis e mantendo simultaneamente padrões de elevada qualidade nas nossas operações de serigrafia.

Que equipamento é essencial para o processo de serigrafia?

Já alguma vez tentou imprimir em serigrafia e acabou com imagens desfocadas e uma distribuição de cores irregular? A frustração de desperdiçar materiais e tempo em tentativas falhadas pode ser avassaladora, especialmente quando não tem a certeza se é a sua técnica ou o equipamento que está a causar os problemas.

Para obter resultados de serigrafia profissionais, é necessário equipamento essencial, incluindo uma malha de serigrafia de qualidade, rodo, moldura, emulsão, unidade de exposição, cabina de lavagem e tintas adequadas. Cada peça desempenha um papel crucial na criação de impressões nítidas e consistentes.

Equipamento básico de impressão serigráfica

Estrutura e malha

A base da impressão serigráfica começa com uma combinação adequada de moldura e malha. Na PTSMAKE, utilizamos quadros de alumínio porque são leves, resistentes à deformação e mantêm a tensão melhor do que os quadros de madeira. A contagem da malha é crucial - contagens mais elevadas (200-305) funcionam melhor para desenhos pormenorizados, enquanto contagens mais baixas (110-160) são ideais para gráficos arrojados e tintas mais espessas.

Seleção de rodos

O durómetro (dureza) do seu rodo afecta significativamente a qualidade de impressão. Eis um guia básico:

| Classificação do durómetro | Mais utilizado para | Aplicações comuns |

|---|---|---|

| Suave (60-70) | Depósitos pesados, superfícies texturadas | T-shirts, tecidos |

| Médio (70-80) | Uso geral, superfícies lisas | Cartazes, sinais |

| Difícil (80-90) | Pormenores finos, depósitos finos | Eletrónica, peças de precisão |

Requisitos de equipamento avançado

Unidade de exposição

Uma unidade de exposição profissional garante uma exposição consistente fotopolímero3 cura. Embora as impressoras de nível básico possam utilizar a luz solar, recomendo que invista numa unidade de exposição LED para obter resultados repetíveis. Estas unidades proporcionam uma distribuição uniforme da luz e controlos de tempo precisos.

Cabina de lavagem

Uma área de lavagem dedicada evita a contaminação cruzada e mantém a limpeza do local de trabalho. A configuração ideal inclui:

- Máquina de lavar a pressão

- Sistema de drenagem adequado

- Iluminação adequada

- Superfícies resistentes a produtos químicos

Equipamento de controlo de qualidade

Sistemas de registo

O registo preciso é essencial para impressões multicoloridas. Os sistemas de registo modernos incluem:

- Ajustes de micro-registo

- Registo de pinos

- Guias de registo

- Ferramentas de alinhamento digital

Ferramentas de inspeção

O equipamento de controlo de qualidade garante uma produção consistente:

- Mesa de luz para inspeção do ecrã

- Lupa para verificação de pormenores

- Durómetro para medir a dureza do rodo

- Medidor de tensão para medição de malhas

Equipamento de armazenamento e manutenção

O armazenamento correto prolonga a vida útil do equipamento e mantém a qualidade da impressão. Os itens de armazenamento essenciais incluem:

Suportes para ecrãs

- Armazenamento vertical para evitar a acumulação de pó

- Espaçamento adequado entre ecrãs

- Ambiente climatizado

Armários para armazenamento de produtos químicos

- Armazenamento ventilado para tintas

- Armazenamento seguro da emulsão

- Organização da solução de limpeza

Ferramentas de manutenção

- Medidores de tensão do ecrã

- Ferramentas de reparação de quadros

- Kits de reparação de malhas

Equipamento de segurança

A segurança dos trabalhadores é fundamental nas operações de impressão serigráfica. O equipamento de segurança necessário inclui:

Proteção pessoal

- Luvas resistentes a produtos químicos

- Óculos de proteção

- Proteção respiratória

- Aventais de proteção

Segurança das instalações

- Sistemas de ventilação

- Estações de lavagem de olhos

- Kits de primeiros socorros

- Kits para derrames de produtos químicos

Equipamento de controlo ambiental

A temperatura e a humidade têm um impacto significativo na qualidade da impressão serigráfica. O equipamento essencial de controlo ambiental inclui:

Sistemas de controlo da climatização

- Unidades de ar condicionado

- Desumidificadores

- Monitores de temperatura

- Medidores de humidade

Gestão da qualidade do ar

- Sistemas de ventilação

- Unidades de filtragem de ar

- Extractores de fumos

Sistema de gestão da tinta

A gestão profissional da tinta garante resultados consistentes:

| Tipo de equipamento | Objetivo | Benefícios |

|---|---|---|

| Estação de mistura de tinta | Correspondência de cores | Reprodução de cores consistente |

| Medidores de viscosidade | Controlo do fluxo de tinta | Cobertura uniforme |

| Luzes de correspondência de cores | Precisão da cor | Resultados profissionais |

| Sistemas de armazenamento | Conservação da tinta | Prazo de validade alargado |

Na PTSMAKE, implementámos sistemas abrangentes de gestão de tintas que reduziram significativamente o desperdício e melhoraram a consistência da cor em todas as séries de produção.

Equipamento de suporte digital

A serigrafia moderna beneficia da tecnologia digital:

Equipamento de conceção

- Estações de trabalho informáticas

- Software de conceção

- Ferramentas de separação de cores

- Dispositivos de saída de filme

Controlo de processos

- Temporizadores digitais

- Sistemas de registo automatizados

- Câmaras de controlo de qualidade

- Software de acompanhamento da produção

Como garantir o controlo de qualidade no processo de serigrafia?

Alguma vez sentiu a frustração de receber produtos serigrafados com impressões desalinhadas, cores inconsistentes ou problemas de descasque? Estes problemas de qualidade não só desperdiçam recursos, como também podem prejudicar a reputação da sua marca e levar a reimpressões dispendiosas.

O controlo de qualidade na impressão serigráfica requer uma abordagem sistemática centrada na preparação da pré-impressão, na monitorização do processo e na inspeção pós-produção. Ao implementar procedimentos normalizados e pontos de controlo regulares, os fabricantes podem obter resultados de alta qualidade de forma consistente, minimizando os defeitos e o desperdício.

Controlo de Qualidade Pré-Produção

Verificação de materiais

A base do controlo de qualidade começa com a seleção e verificação adequadas do material. No PTSMAKE, inspeccionamos cuidadosamente todos os materiais recebidos, incluindo:

- Qualidade e tensão da malha do ecrã

- Viscosidade da tinta e precisão da cor

- Estado da superfície do substrato

- Consistência da emulsão

Calibração de equipamentos

A calibração regular do equipamento de impressão garante resultados consistentes. Os principais aspectos incluem:

- Medição da tensão do ecrã

- Regulação do ângulo e da pressão do rodo

- Alinhamento do sistema de registo

- Calibração da unidade de exposição UV

Medidas de controlo do processo

Preparação do ecrã

O processo de preparação do ecrã tem um impacto direto na qualidade da impressão. Os factores importantes incluem:

- Adequado revestimento por fotoemulsão4

- Tempo de exposição exato

- Lavagem completa

- Secagem completa da tela

Monitorização dos parâmetros de impressão

O controlo contínuo dos parâmetros de impressão é essencial para manter a qualidade. Implementamos as seguintes medidas de controlo:

| Parâmetro | Método de controlo | Frequência |

|---|---|---|

| Registo | Inspeção visual | Cada impressão |

| Densidade da cor | Leitura do densitómetro | Cada 100 impressões |

| Clareza de impressão | Inspeção visual | Cada 50 impressões |

| Viscosidade da tinta | Verificação do viscosímetro | A cada 2 horas |

Normas de inspeção da qualidade

Critérios de inspeção visual

Estabelecemos normas claras de inspeção visual para:

- Consistência da cor

- Nitidez da imagem

- Exatidão do registo

- Acabamento da superfície

- Uniformidade da cobertura

Controlo de qualidade baseado na medição

As medições quantitativas garantem uma avaliação objetiva da qualidade:

- Leituras de densidade de cor

- Controlos de tolerância do registo

- Ensaios de aderência

- Verificação da cura

Documentação e acompanhamento

Documentação do processo

A manutenção de registos pormenorizados ajuda a identificar e a resolver problemas de qualidade:

- Parâmetros de produção

- Números de lote de material

- Definições do equipamento

- Informações sobre o operador

- Resultados do controlo de qualidade

Análise e prevenção de defeitos

A compreensão dos defeitos comuns ajuda a evitar problemas futuros:

| Tipo de defeito | Causas comuns | Medidas preventivas |

|---|---|---|

| Variação de cor | Inconsistência da tinta | Mistura regular de tinta |

| Erro de registo | Problemas de tensão do ecrã | Controlo da tensão |

| Fraca aderência | Preparação inadequada da superfície | Protocolos de limpeza |

| Desfocagem da imagem | Tensão incorrecta do ecrã | Calibração regular |

Controlo ambiental

Temperatura e humidade

A manutenção de condições ambientais estáveis é crucial:

- Temperatura: 20-25°C

- Humidade relativa: 45-55%

- Filtragem do ar

- Controlo de poeiras

Condições de armazenamento

O armazenamento correto dos materiais garante uma qualidade constante:

- Áreas de armazenamento climatizadas

- Protegido da luz solar direta

- Sistema de inventário organizado

- Rotação regular de stocks

Formação e normalização

Formação de operadores

Os operadores bem formados são essenciais para o controlo de qualidade:

- Procedimentos operacionais normalizados

- Sensibilização para a qualidade

- Capacidade de resolução de problemas

- Avaliação regular das competências

Sistema de gestão da qualidade

A implementação de um sistema de gestão da qualidade abrangente inclui

- Procedimentos escritos

- Métricas de qualidade

- Auditorias regulares

- Iniciativas de melhoria contínua

Melhoria contínua

Monitorização do desempenho

O controlo regular ajuda a identificar áreas que podem ser melhoradas:

- Taxas de defeito

- Comentários dos clientes

- Eficiência da produção

- Resíduos de materiais

Otimização de processos

Os esforços de melhoria contínua centram-se em:

- Procedimentos actualizados

- Adoção de novas tecnologias

- Formação reforçada

- Fluxos de trabalho optimizados

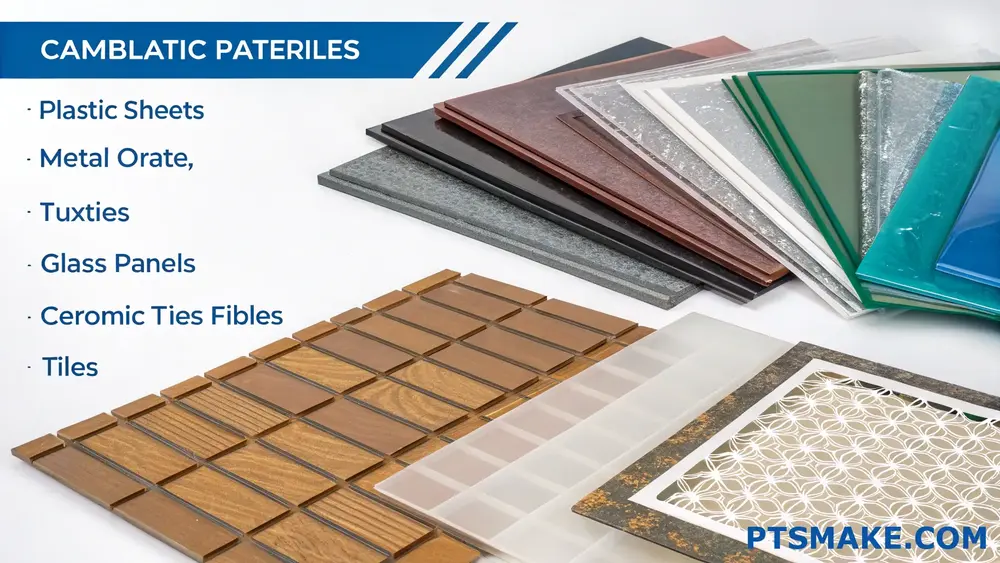

Que materiais são compatíveis com o processo de impressão serigráfica?

Alguma vez teve dificuldade em determinar quais os materiais mais adequados para o seu projeto de serigrafia? A frustração de materiais desperdiçados e impressões falhadas pode ser avassaladora, especialmente quando está a trabalhar com substratos únicos ou desenhos especializados.

A impressão serigráfica é compatível com uma vasta gama de materiais, incluindo plásticos, metais, têxteis, vidro, madeira e cerâmica. O fator-chave é escolher o tipo de tinta e a contagem de malhas corretos para cada substrato específico, a fim de garantir uma aderência e uma qualidade de impressão adequadas.

Compreender a compatibilidade de materiais

Materiais plásticos

No que diz respeito aos materiais plásticos, a impressão serigráfica oferece uma versatilidade excecional. Na PTSMAKE, trabalhamos regularmente com vários substratos de plástico, incluindo:

| Tipo de plástico | Caraterísticas | Tipo de tinta recomendado |

|---|---|---|

| ABS | Elevada resistência ao impacto | À base de solvente, curável por UV |

| Policarbonato | Excelente nitidez | Epóxi, curável por UV |

| PVC | Flexível, durável | Vinil, à base de solventes |

| Acrílico | Cristalino | Epóxi, curável por UV |

| Polietileno | Resistente a produtos químicos | Tintas PE especiais |

Superfícies metálicas

As superfícies metálicas exigem uma preparação e uma seleção de tinta específicas. O êxito da impressão serigráfica em metais depende em grande medida da tensão superficial5 e métodos corretos de pré-tratamento.

Aplicações têxteis

Fibras naturais

As fibras naturais como o algodão, a seda e a lã respondem bem:

- Tintas plastisol

- Tintas à base de água

- Tintas de descarga

- Tintas metálicas especiais

Fibras sintéticas

Os materiais sintéticos requerem considerações diferentes:

- O poliéster necessita de tintas resistentes ao calor

- O nylon exige promotores de aderência específicos

- As misturas de spandex requerem formulações de tinta flexíveis

Materiais de vidro e cerâmica

Estes materiais apresentam desafios únicos, mas oferecem excelentes resultados de impressão quando manuseados corretamente:

Considerações sobre o vidro

- Deve estar completamente limpo e isento de óleos

- Requer tintas de vidro especializadas

- Necessita frequentemente de cura por UV

- Benefícios da aplicação do primário

Requisitos de cerâmica

- A resistência à temperatura é crucial

- Necessidade de tintas específicas para cerâmica

- Pode ser necessária uma cozedura pós-impressão

- A preparação da superfície é essencial

Produtos de madeira e papel

Os diferentes tipos de madeira e de papel aceitam a serigrafia de forma diferente:

| Tipo de material | Considerações especiais | Melhores práticas |

|---|---|---|

| Madeiras de folhosas | O padrão de grãos afecta a impressão | Utilizar um número de malhas superior |

| Madeiras macias | Maior absorção de tinta | Necessita de vedação |

| Papel revestido | Superfície lisa ideal | Tintas de secagem rápida |

| Cartolina | A espessura afecta o processo | Ajustar a pressão |

Factores ambientais

O sucesso da impressão serigráfica depende também de:

- Temperatura ambiente

- Níveis de humidade

- Ventilação adequada

- Condições de armazenamento

- Requisitos de cura

Técnicas de preparação de materiais

Para obter resultados óptimos, os diferentes materiais requerem uma preparação específica:

Métodos de tratamento de superfície

- Desengorduramento

- Tratamento corona

- Tratamento por chama

- Gravura química

- Abrasão mecânica

Medidas de controlo da qualidade

- Ensaios de aderência

- Avaliação da durabilidade

- Correspondência de cores

- Avaliação da clareza da impressão

No PTSMAKE, desenvolvemos processos especializados para cada tipo de material, garantindo uma qualidade consistente em vários substratos. A nossa experiência mostra que a seleção e a preparação adequadas do material são responsáveis por aproximadamente 60% dos resultados bem sucedidos da impressão serigráfica.

Desafios comuns dos materiais

A compreensão de potenciais problemas ajuda a evitar problemas:

Questões específicas dos materiais

- Eletricidade estática nos plásticos

- Teor de humidade nos têxteis

- Sensibilidade à temperatura

- Irregularidades da superfície

- Problemas de aderência da tinta

Soluções e medidas preventivas

- Utilização de equipamento anti-estático

- Implementação de um pré-tratamento adequado

- Manutenção de condições ambientais óptimas

- Controlos regulares de qualidade

- Monitorização contínua do processo

A chave para uma impressão serigráfica bem sucedida reside na compreensão destas compatibilidades de materiais e na adaptação do seu processo em conformidade. Através de uma seleção cuidadosa do material e de técnicas de preparação adequadas, é possível obter uma qualidade de impressão excecional em vários substratos.

Quais são os defeitos mais comuns na impressão serigráfica e como evitá-los?

Já se sentiu frustrado quando as suas peças impressas em serigrafia voltam com manchas, cobertura irregular ou padrões desalinhados? Estes problemas de qualidade não só desperdiçam materiais e tempo, como também podem atrasar todo o seu calendário de produção e prejudicar a reputação da sua marca.

Os defeitos de impressão serigráfica são desafios de fabrico comuns que podem afetar significativamente a qualidade do produto. Os problemas mais frequentes incluem sangramento da tinta, fraca aderência, distorção da imagem e registo incorreto. No entanto, estes problemas podem ser evitados através de uma técnica adequada, da manutenção do equipamento e de medidas de controlo de qualidade.

Compreender os problemas de qualidade de impressão

Defeitos relacionados com a tinta

Um dos aspectos mais difíceis da impressão serigráfica é a gestão dos problemas relacionados com a tinta. A propriedades reológicas6 da tinta desempenham um papel crucial na qualidade da impressão. No PTSMAKE, desenvolvemos uma abordagem abrangente para evitar estes defeitos comuns:

Hemorragia e emplumação

- Causa: Viscosidade da tinta demasiado baixa ou pressão excessiva

- Solução: Ajustar a consistência da tinta e reduzir a pressão do rodo

- Prevenção: Testes regulares de viscosidade antes da produção

Cobertura deficiente

- Causa: Depósito de tinta insuficiente ou contagem de malhas incorrecta

- Solução: Passagens múltiplas ou ajuste da contagem de malhas

- Prevenção: Seleção adequada da malha com base no tipo de tinta

Questões relacionadas com a malha e o ecrã

O estado do ecrã afecta diretamente a qualidade da impressão. Eis o que monitorizamos:

| Questão | Causa | Solução | Prevenção |

|---|---|---|---|

| Rasgamento do ecrã | Pressão excessiva | Reduzir a pressão do rodo | Verificações regulares da tensão do ecrã |

| Furos | Poeira ou detritos | Limpar bem o ecrã | Manter as condições da sala limpa |

| Marcas de malha | Contagem incorrecta das malhas | Selecionar a malha adequada | Impressões de teste antes da produção |

Problemas relacionados com o equipamento

Erros de registo

O registo correto é essencial para impressões multicoloridas. Os problemas mais comuns incluem:

Desalinhamento

- Utilizar marcas de registo

- Implementar sistemas de registo automatizados

- Controlos regulares de calibração

Deslocação

- Fixar corretamente o substrato

- Verificar a vibração do equipamento

- Manter a pressão constante

Problemas de configuração da imprensa

A configuração da prensa de impressão pode causar vários defeitos:

| Problema | Indicador | Método de correção |

|---|---|---|

| Altura fora de contacto | Bordos desfocados | Ajustar a altura do ecrã |

| Ângulo do rodo | Cobertura inconsistente | Modificar o ângulo para 75° |

| Velocidade de impressão | Manchas | Otimizar a velocidade da prensa |

Factores materiais e ambientais

Questões relacionadas com o substrato

Diferentes materiais requerem abordagens específicas:

Tratamento de superfície

- Procedimentos de limpeza adequados

- Ensaio de energia de superfície

- Aplicação de primários quando necessário

Condições de armazenamento

- Controlo da temperatura

- Monitorização da humidade

- Ambiente sem pó

Controlo ambiental

Os factores ambientais têm um impacto significativo na qualidade da impressão:

Efeitos da temperatura

- Manter 68-75°F (20-24°C)

- Monitorizar as alterações de viscosidade da tinta

- Ajustar os parâmetros de secagem

Considerações sobre a humidade

- Manter a humidade relativa a 45-55%

- Utilizar desumidificadores quando necessário

- Armazenar corretamente os materiais

Medidas de controlo da qualidade

Controlos de pré-produção

Implementação de procedimentos exaustivos de pré-produção:

Ensaios de materiais

- Medição da viscosidade da tinta

- Ensaio de energia de superfície do substrato

- Verificação da tensão do ecrã

Inspeção do equipamento

- Estado do rodo

- Limpeza do ecrã

- Alinhamento do sistema de registo

Controlo da produção

Controlo contínuo durante a produção:

| Estágio | Pontos de controlo | Frequência |

|---|---|---|

| Configuração | Marcas de registo | Cada início de trabalho |

| Em execução | Qualidade de impressão | A cada 10-15 impressões |

| Conclusão | Inspeção final | 100% de impressões digitais |

Manutenção e prevenção

Manutenção regular do equipamento

Estabelecimento de calendários de manutenção preventiva:

Tarefas diárias

- Limpar bem os ecrãs

- Verificar o estado do rodo

- Inspecionar o sistema de registo

Tarefas semanais

- Tensão do ecrã de teste

- Limpar os componentes da prensa

- Calibrar o sistema de registo

Documentação do processo

A manutenção de registos pormenorizados ajuda a evitar problemas recorrentes:

Parâmetros de produção

- Especificações da tinta

- Premir definições

- Condições ambientais

Registos de qualidade

- Tipos e frequência dos defeitos

- Acções corretivas tomadas

- Taxas de sucesso das soluções

Na PTSMAKE, implementámos estas medidas abrangentes de controlo de qualidade nos nossos processos de impressão serigráfica. A nossa abordagem sistemática garante uma qualidade consistente e defeitos mínimos, ajudando os nossos clientes a alcançar os resultados desejados de forma eficiente e económica.

Como é que o processo de serigrafia se compara à impressão digital para aplicações industriais?

Já se deparou com o desafio de escolher entre serigrafia e impressão digital para os seus projectos industriais? É um dilema comum que pode afetar significativamente a qualidade, o custo e o calendário de produção do seu produto, mas muitos profissionais têm dificuldade em fazer a escolha certa.

A impressão serigráfica oferece geralmente uma maior durabilidade e vibração da cor para aplicações industriais, enquanto a impressão digital proporciona uma maior flexibilidade para pequenos lotes e desenhos complexos. A escolha depende de factores como o volume de produção, requisitos de material e considerações de custo.

Compreender as diferenças fundamentais

Mecânica de processos

A impressão serigráfica consiste em fazer passar a tinta através de um estêncil de malha para o substrato, enquanto a impressão digital utiliza impressoras modernas para aplicar diretamente a tinta aos materiais. A processo de meio-tom7 na serigrafia cria um padrão de pontos único que contribui para o seu aspeto distinto e durabilidade.

Compatibilidade de materiais

Ambos os métodos têm diferentes perfis de compatibilidade de materiais:

| Método de impressão | Materiais compatíveis | Durabilidade | Custo por unidade |

|---|---|---|---|

| Serigrafia | Metais, plásticos, vidro, têxteis | Elevado | Mais baixo para grandes séries |

| Digital | Papel, vinil, alguns plásticos | Médio | Inferior para pequenas séries |

Considerações sobre a produção

Volume e escalabilidade

Na PTSMAKE, observámos que a impressão serigráfica se torna mais rentável à medida que os volumes de produção aumentam. Os custos iniciais de configuração são mais elevados, mas o custo por unidade diminui significativamente com tiragens maiores. A impressão digital mantém um preço consistente independentemente do volume, mas pode tornar-se dispendiosa para grandes produções.

Qualidade e precisão

No que diz respeito à qualidade:

Vantagens da serigrafia:

- Cobertura de tinta superior

- Melhor vibração das cores

- Maior durabilidade

- Excelente opacidade em materiais escuros

Vantagens da impressão digital:

- Maior resolução de pormenor

- Correspondência de cores mais fácil

- Gradientes suaves

- Tempos de execução rápidos

Análise de custos e ROI

Custos de instalação

O investimento inicial difere significativamente:

| Fator de custo | Serigrafia | Impressão digital |

|---|---|---|

| Equipamento | $5,000-$20,000 | $10,000-$100,000 |

| Tempo de configuração | 2-4 horas | 15-30 minutos |

| Resíduos de materiais | Mais alto | Mínimo |

Considerações a longo prazo

A relação custo-eficácia depende de:

- Volume de produção

- Complexidade da cor

- Requisitos de material

- Frequência de produção

Impacto ambiental

Factores de sustentabilidade

A impressão digital tem geralmente um menor impacto ambiental devido ao facto de:

- Redução da produção de resíduos

- Menor utilização de produtos químicos

- Consumo de energia mais eficiente

- Menos recursos materiais necessários

A impressão serigráfica, embora tradicional, pode ser optimizada para a sustentabilidade:

- Opções de tinta à base de água

- Gestão adequada dos resíduos

- Reciclagem de ecrãs

- Processos de limpeza eficientes

Aplicações específicas do sector

Indústria automóvel

A impressão serigráfica é excelente:

- Componentes do painel de controlo

- Painéis de controlo

- Etiquetas de aviso

- Elementos decorativos exteriores

Fabrico de eletrónica

As vantagens da impressão digital incluem:

- Marcações na placa de circuitos

- Etiquetagem de componentes

- Identificação do produto

- Alojamentos de dispositivos personalizados

Considerações sobre o controlo de qualidade

Problemas comuns de qualidade

Desafios da serigrafia:

- Manutenção da tensão do ecrã

- Consistência da tinta

- Exatidão do registo

- Definição de borda

Preocupações com a impressão digital:

- Correspondência de cores

- Adesão de materiais

- Manutenção da cabeça de impressão

- Coerência da resolução

Tendências e tecnologias futuras

Desenvolvimentos emergentes

O sector está a evoluir:

- Sistemas de impressão híbridos

- Controlo de qualidade automatizado

- Manuseamento inteligente de materiais

- Formulações de tinta melhoradas

Previsões de mercado

Estamos a assistir a tendências nesse sentido:

- Aumento da automatização

- Melhoria da sustentabilidade

- Mais opções de personalização

- Compatibilidade de materiais melhorada

Fazer a escolha certa

Considere estes factores ao tomar a sua decisão:

- Requisitos de volume de produção

- Especificações do material

- Expectativas de qualidade

- Restrições orçamentais

- Requisitos de calendário

- Considerações ambientais

Integração com a produção moderna

Ambos os métodos podem ser integrados em processos de fabrico modernos:

- Compatibilidade com a indústria 4.0

- Linhas de produção automatizadas

- Sistemas de controlo da qualidade

- Gestão do fluxo de trabalho digital

Esta comparação exaustiva mostra que tanto a serigrafia como a impressão digital têm o seu lugar nas aplicações industriais. A chave é compreender os seus requisitos específicos e escolher o método que melhor se adapta aos seus objectivos e restrições de produção.

Quais são os factores de custo no processo de impressão serigráfica?

Alguma vez recebeu um orçamento para impressão serigráfica que o tenha deixado perplexo? Muitos fabricantes têm dificuldade em compreender por que razão os preços podem variar tão drasticamente entre diferentes projectos e fornecedores. A complexidade dos factores de custo conduz frequentemente a derrapagens orçamentais e a atrasos nos projectos.

Os custos de impressão serigráfica são influenciados por vários factores, incluindo custos de configuração, seleção de material, quantidade, cores utilizadas, tamanho da área de impressão e requisitos de mão de obra. A compreensão destes elementos ajuda as empresas a tomarem decisões informadas e a optimizarem as suas despesas de impressão.

Custos dos materiais e seu impacto

Seleção da malha de peneira

A escolha da malha de peneira tem um impacto significativo na qualidade e no custo. Poliéster monofilamento8 continua sendo o padrão da indústria, mas materiais especializados como a malha de aço inoxidável podem ser necessários para aplicações específicas. No PTSMAKE, avaliamos cuidadosamente os requisitos de malha para equilibrar custo e desempenho.

Materiais de substrato

O tipo de material a imprimir desempenha um papel crucial na determinação dos custos:

| Tipo de material | Custo relativo | Aplicações típicas |

|---|---|---|

| Papel | Baixa | Cartazes, cartões |

| Plásticos | Médio | Painéis de controlo, sinais |

| Metais | Elevado | Etiquetas industriais |

| Vidro | Muito elevado | Ecrãs electrónicos |

Considerações sobre o volume de produção

Custos de instalação

Os custos iniciais de instalação permanecem relativamente fixos, independentemente do tamanho da encomenda. Estes incluem:

- Preparação do ecrã

- Correspondência de cores

- Impressões de teste

- Calibração de equipamentos

Economias de escala

As séries de produção maiores reduzem normalmente os custos por unidade:

| Faixa de quantidade | Custo por unidade | Impacto do custo de instalação |

|---|---|---|

| 1-100 | Elevado | Major |

| 101-500 | Médio | Moderado |

| 501-1000 | Baixa | Menor |

| 1000+ | Mais baixo | Mínimo |

Factores de complexidade da conceção

Requisitos de cor

Cada cor adicional requer:

- Ecrãs separados

- Tempo de preparação adicional

- Mais materiais

- Tempo de produção alargado

Detalhe e resolução da imagem

Os pormenores e os requisitos precisos aumentam os custos:

- Maior número de malhas

- Preparação mais cuidadosa

- Velocidades de produção mais lentas

- Maior controlo de qualidade

Considerações sobre mão de obra e tempo

Requisitos de nível de competência

Diferentes projectos requerem diferentes níveis de especialização:

- Impressões básicas a uma só cor: Operadores de nível básico

- Registo multicolorido: Técnicos experientes

- Componentes electrónicos de precisão: Impressoras de referência

Variáveis de velocidade de produção

Vários factores influenciam a velocidade de produção:

- Requisitos de manuseamento de materiais

- Tempo de secagem entre cores

- Necessidades de inspeção da qualidade

- Capacidades do equipamento

Factores geográficos e de mercado

Taxas de trabalho regionais

Os custos de mão de obra variam significativamente de acordo com o local. Na PTSMAKE, a nossa localização estratégica na China permite-nos oferecer preços competitivos, mantendo elevados padrões de qualidade.

Concorrência de mercado

As condições do mercado local afectam os preços:

- Número de fornecedores disponíveis

- Requisitos de especialização

- Níveis de procura regionais

- Tecnologia disponível

Custos do controlo de qualidade

Requisitos de inspeção

As medidas de controlo de qualidade aumentam os custos globais:

- Inspecções visuais

- Verificação da medição

- Documentação

- Análise de defeitos

Taxas de rejeição

Requisitos de qualidade mais elevados significam normalmente:

- Produção mais cuidada

- Pontos de inspeção adicionais

- Velocidades de produção mais baixas

- Aumento do desperdício de materiais

Conformidade ambiental e regulamentar

Requisitos de segurança

As medidas de segurança têm um impacto nos custos:

- Equipamento de proteção

- Sistemas de ventilação

- Manuseamento de resíduos

- Programas de formação

Controlos ambientais

As considerações ambientais incluem:

- Eliminação da tinta

- Armazenamento de produtos químicos

- Gestão da qualidade do ar

- Tratamento da água

Factores tecnológicos e de equipamento

Capacidades da máquina

A seleção do equipamento afecta:

- Velocidade de produção

- Níveis de qualidade

- Requisitos de mão de obra

- Tempos de preparação

Custos de manutenção

A manutenção regular garante uma qualidade constante:

- Manutenção preventiva

- Reparações

- Calibração

- Peças de substituição

Requisitos especiais

Correspondência de cores personalizada

Os requisitos especiais de cor implicam custos adicionais:

- Tempo de desenvolvimento da cor

- Mistura de tintas especiais

- Testes de funcionamento

- Verificação da qualidade

Tratamento de superfície

Alguns materiais requerem um pré-tratamento:

- Limpeza

- Ativação da superfície

- Aplicação do primário

- Pós-tratamento

Como escolher o fornecedor certo para projectos de processos de serigrafia?

Já alguma vez recebeu produtos serigrafados que não se pareciam nada com o que esperava? As impressões desalinhadas, as cores inconsistentes e a fraca aderência podem transformar um projeto promissor num pesadelo. Estes problemas de qualidade não só fazem perder tempo e dinheiro, como também podem prejudicar a reputação da sua marca.

Para escolher o fornecedor certo de processos de serigrafia, é necessário avaliar as suas capacidades técnicas, sistemas de controlo de qualidade e experiência na indústria. O parceiro ideal deve demonstrar conhecimentos especializados em técnicas de serigrafia, manter padrões de qualidade consistentes e fornecer uma comunicação clara ao longo do projeto.

Avaliação das capacidades técnicas

Equipamento e tecnologia

A base técnica de um fornecedor tem um impacto direto na sua capacidade de fornecer resultados de qualidade. Na PTSMAKE, salientamos a importância de equipamento moderno para um processamento preciso da serigrafia. O fornecedor deve ter:

- Máquinas de impressão automáticas para uma produção consistente

- Telas de malha de alta qualidade

- Equipamento de cura avançado

- Sistemas de correspondência de cores

- Ferramentas de inspeção da qualidade

Especialização em materiais

É fundamental compreender os diferentes materiais de substrato e a sua interação com as tintas. O fornecedor deve ter conhecimentos sobre:

- Vários tipos de tinta e suas aplicações

- Compatibilidade do substrato

- Requisitos de tratamento de superfície

- Impressão a meio-tom9 técnicas

- Parâmetros de cura para diferentes materiais

Sistemas de controlo de qualidade

Documentação do processo

Os fornecedores fiáveis mantêm uma documentação detalhada dos seus processos. Procure por:

| Tipo de documentação | Objetivo | Importância |

|---|---|---|

| Procedimentos Operacionais Normalizados | Normalização de processos | Elevado |

| Listas de controlo de qualidade | Verificação da coerência | Crítico |

| Especificações do material | Controlo de entrada | Essencial |

| Relatórios de ensaio | Validação da qualidade | Obrigatório |

Métodos de garantia de qualidade

O controlo da qualidade deve ser sistemático e abrangente, incluindo:

- Aprovação de amostras antes da produção

- Inspecções em curso

- Testes de pós-produção

- Verificações da consistência da cor

- Ensaios de aderência

Capacidade de produção e flexibilidade

Gestão de volumes

Conhecer a capacidade de produção de um fornecedor ajuda a garantir que ele pode satisfazer as suas necessidades:

- Capacidade de produção diária

- Disponibilidade de equipamento

- Capacidade da mão de obra

- Sistema de planeamento da produção

- Tratamento de encomendas urgentes

Escalabilidade do projeto

O fornecedor deve demonstrar flexibilidade no manuseamento:

- Pequenas séries de protótipos

- Encomendas de média dimensão

- Grandes volumes de produção

- Requisitos personalizados

- Ajustamentos de calendário

Comunicação e serviço

Tempo de resposta

Uma comunicação eficaz é crucial para o sucesso do projeto. Avaliar:

- Tempo de resposta da cotação

- Tratamento de questões técnicas

- Processo de aprovação de amostras

- Actualizações da produção

- Velocidade de resolução de problemas

Apoio técnico

Procure fornecedores que ofereçam apoio técnico completo:

- Conselhos para a otimização da conceção

- Guia de seleção de materiais

- Sugestões de melhoria de processos

- Assistência na resolução de problemas

- Resolução de problemas de qualidade

Estrutura de custos e transparência

Componentes do preço

Conhecer a estrutura de custos ajuda a evitar surpresas:

| Elemento de custo | Descrição | Impacto |

|---|---|---|

| Custos de configuração | Custos de preparação inicial | Único |

| Custos de material | Despesas com tintas e substratos | Variável |

| Taxas de trabalho | Custos da mão de obra na produção | Variável |

| Controlo de qualidade | Taxas de inspeção e de ensaio | Fixo |

| Embalagem | Proteção e preparação para o transporte | Variável |

Serviços de valor acrescentado

Considere serviços adicionais que possam beneficiar o seu projeto:

- Assistência à conceção

- Gestão do inventário

- Embalagem personalizada

- Opções de entrega rápida

- Apoio à certificação de qualidade

Experiência e reputação no sector

Histórico

Avaliar o historial e a reputação do fornecedor:

- Anos de atividade

- Certificações do sector

- Testemunhos de clientes

- Carteira de projectos

- Prémios de qualidade

Conhecimento do sector

O fornecedor deve demonstrar ter conhecimento de:

- Normas do sector

- Requisitos regulamentares

- Regulamentação ambiental

- Protocolos de segurança

- Melhores práticas

Na PTSMAKE, construímos a nossa reputação com base na prestação de serviços de processamento de serigrafia consistentes e de alta qualidade. O nosso sistema de gestão de qualidade abrangente, o equipamento moderno e a equipa experiente garantem resultados fiáveis em todos os projectos. Compreendemos que a escolha do fornecedor certo é crucial para o sucesso do projeto, e é por isso que mantemos uma comunicação transparente e fornecemos documentação detalhada ao longo de todo o processo.

Clique para saber como as diferentes contagens de malhas afectam a qualidade de impressão e quando utilizar cada tipo. ↩

Clique para saber mais sobre os tipos de fotoemulsão e as suas aplicações específicas na impressão industrial. ↩

Clique para saber mais sobre a tecnologia de fotopolímero e como esta revoluciona a qualidade da impressão serigráfica. ↩

Clique para saber mais sobre as técnicas de revestimento de emulsão adequadas para obter resultados óptimos de impressão serigráfica. ↩

Clique para saber mais sobre o papel crítico da tensão superficial na obtenção de uma adesão óptima à impressão. ↩

Clique para saber mais sobre as propriedades da tinta e o seu impacto na qualidade de impressão. ↩

Clique aqui para saber mais sobre as técnicas de meio-tom e o seu impacto na qualidade de impressão. ↩

Clique para saber mais sobre materiais de malha avançados e o seu impacto na qualidade de impressão. ↩

Clique para aprender técnicas avançadas para obter gradientes precisos na impressão serigráfica. ↩