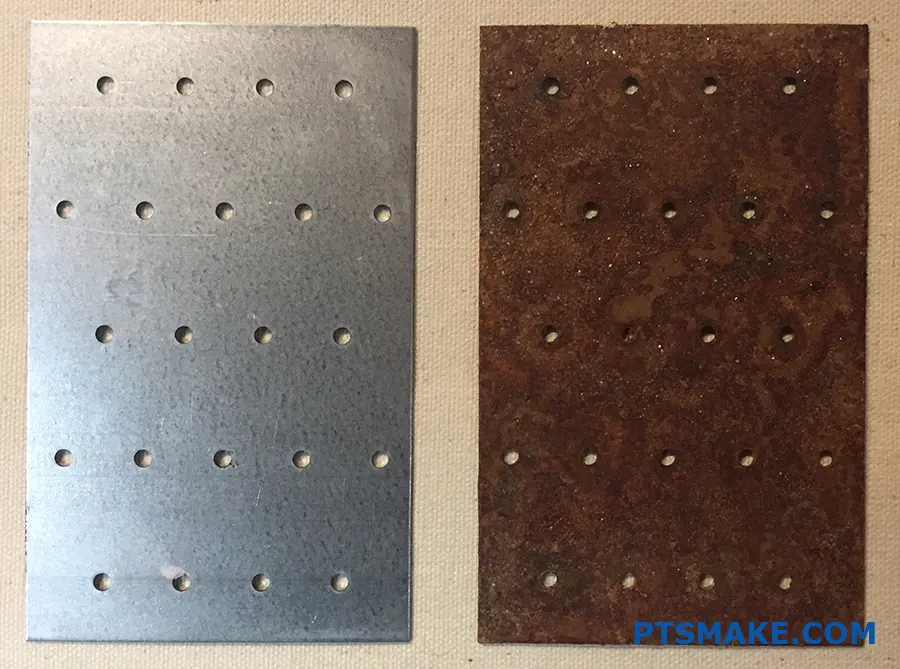

Já alguma vez comprou peças de metal galvanizado apenas para encontrar pontos de ferrugem que aparecem meses mais tarde? É frustrante quando se investe naquilo que se pensava ser um material à prova de ferrugem, mas mesmo assim se depara com problemas de corrosão. Isto pode levar a substituições dispendiosas e a potenciais atrasos no projeto.

Embora o metal galvanizado seja altamente resistente à ferrugem, não é completamente à prova de ferrugem. O revestimento de zinco proporciona uma barreira protetora que abranda significativamente a corrosão, mas factores como riscos, exposição ambiental e contacto com produtos químicos podem eventualmente levar à formação de ferrugem.

Como profissional de fabrico, tenho visto como a galvanização afecta as peças metálicas em várias aplicações. A eficácia do revestimento galvanizado depende de vários factores-chave. Permitam-me que partilhe algumas ideias sobre como funciona a galvanização, as suas limitações e o que pode esperar em termos de resistência à ferrugem para os seus projectos.

O que significa se algo é galvanizado?

Já alguma vez se perguntou porque é que alguns produtos metálicos parecem imunes à ferrugem enquanto outros se deterioram rapidamente? A diferença reside frequentemente num processo de proteção crucial que muitos ignoram, deixando os seus componentes metálicos vulneráveis à corrosão e a falhas prematuras.

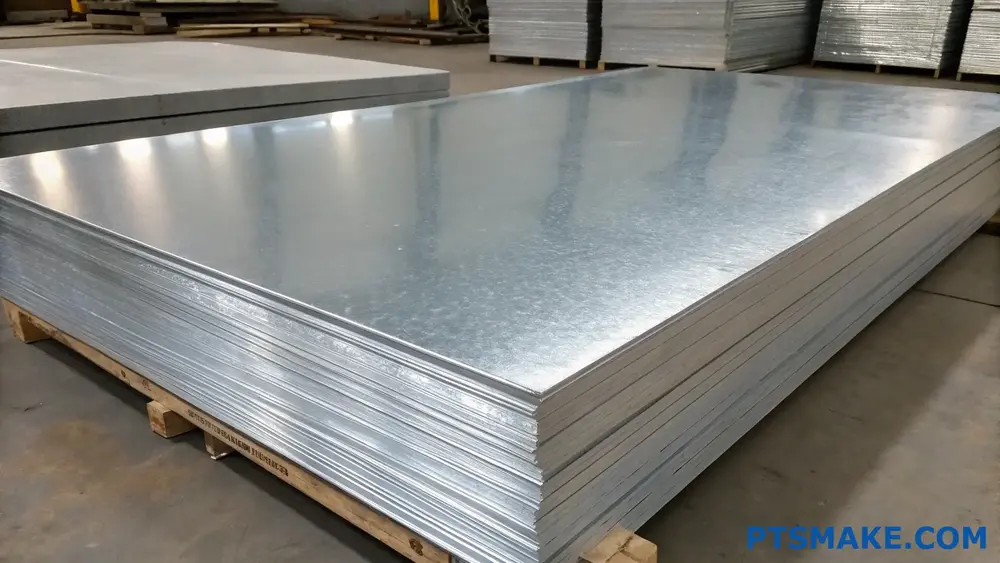

A galvanização é um processo de revestimento protetor em que o metal, normalmente aço ou ferro, é revestido com uma camada de zinco para evitar a ferrugem e a corrosão. Este tratamento cria uma barreira de sacrifício que protege o metal de base, aumentando significativamente o seu tempo de vida e durabilidade.

Compreender o processo de galvanização

O processo de galvanização envolve várias etapas críticas que transformam o metal comum num material resistente à corrosão. Na PTSMAKE, trabalhamos regularmente com materiais galvanizados para os nossos projectos de fabrico de precisão. O método mais comum é a galvanização por imersão a quente, onde o metal limpo é imerso em zinco fundido a aproximadamente 450°C (842°F).

A ciência por trás da galvanização

Durante o processo, uma série de reacções metalúrgicas1 ocorrem entre o aço e o zinco, formando várias camadas distintas:

- Camada Gama: A camada mais interna

- Camada Delta: A camada intermédia

- Camada Zeta: A camada cristalina exterior

- Camada Eta: A camada superficial de zinco puro

Benefícios da galvanização

Durabilidade e longevidade

Os produtos galvanizados oferecem uma durabilidade excecional, durando frequentemente mais de 50 anos sem manutenção. Esta longevidade torna-os particularmente valiosos em:

| Aplicação | Tempo de vida previsto | Manutenção necessária |

|---|---|---|

| Zonas rurais | Mais de 70 anos | Mínimo |

| Áreas urbanas | Mais de 50 anos | Inspeção regular |

| Regiões costeiras | Mais de 25 anos | Inspeção anual |

Custo-eficácia

Embora os custos iniciais possam ser mais elevados do que os dos metais não tratados, os materiais galvanizados oferecem poupanças significativas a longo prazo:

- Custos de manutenção reduzidos

- Vida útil prolongada

- Menor frequência de substituição

- Requisitos mínimos de inspeção

Aplicações em todos os sectores

Construção e infra-estruturas

Na construção, o aço galvanizado é essencial para:

- Vigas de suporte estrutural

- Materiais de cobertura

- Componentes da ponte

- Barreiras de proteção

- Sistemas de tubagens subterrâneas

Fabrico e produção

Na PTSMAKE, implementámos componentes galvanizados em vários projectos de fabrico de precisão, particularmente onde a resistência à corrosão é crucial. Aplicações comuns incluem:

- Peças para máquinas industriais

- Componentes para automóveis

- Equipamento marítimo

- Máquinas agrícolas

- Armários eléctricos para exterior

Impacto ambiental e sustentabilidade

A galvanização contribui para a sustentabilidade ambiental de várias formas:

- O zinco é 100% reciclável sem perda de qualidade

- A menor necessidade de peças de substituição significa menos desperdício

- Menores requisitos de manutenção reduzem a utilização de produtos químicos

- O prolongamento da vida útil do produto diminui o consumo de recursos

Controlo de Qualidade na Galvanização

Métodos de ensaio

Para garantir uma proteção óptima, os revestimentos galvanizados são submetidos a testes rigorosos:

| Tipo de teste | Objetivo | Frequência |

|---|---|---|

| Ensaio de espessura | Medir a profundidade do revestimento | Cada lote |

| Ensaios de aderência | Verificar a aderência do revestimento | Base de amostragem |

| Inspeção visual | Verificar a qualidade da superfície | Inspeção 100% |

| Ensaio de névoa salina | Resistência à corrosão | Validação periódica |

Problemas e soluções comuns

Alguns desafios na galvanização incluem:

- Deformação durante o processo de imersão a quente

- Espessura irregular do revestimento

- Imperfeições da superfície

- Fragilização por hidrogénio

Melhores práticas para a manutenção de produtos galvanizados

Para maximizar a vida útil dos materiais galvanizados:

Inspeção regular

- Verificar a existência de danos na superfície

- Monitorizar os sinais de desgaste

- Documentar quaisquer alterações

Armazenamento correto

- Manter afastado de substâncias ácidas

- Assegurar uma ventilação adequada

- Evitar a exposição prolongada à humidade

Diretrizes de manuseamento

- Utilizar ferramentas adequadas

- Evitar riscar a superfície

- Limpar regularmente com soluções suaves

Tendências futuras na tecnologia de galvanização

O sector continua a evoluir:

Tecnologias de revestimento avançadas

- Revestimentos de zinco nano-aprimorados

- Camadas de proteção inteligentes

- Processos amigos do ambiente

Controlo de qualidade automatizado

- Sistemas de inspeção alimentados por IA

- Monitorização em tempo real

- Manutenção preventiva

Galvanizado significa impermeável?

Já alguma vez investiu em materiais galvanizados para o seu projeto, partindo do princípio de que eram completamente à prova de água, para mais tarde descobrir a formação de ferrugem? Este equívoco comum levou muitas pessoas a enfrentar problemas de corrosão inesperados e substituições dispendiosas.

Não, galvanizado não significa à prova de água. Embora a galvanização forneça uma resistência significativa à água através do seu revestimento protetor de zinco, não é completamente à prova de água. A camada de zinco oferece uma barreira de sacrifício que abranda a corrosão, mas pode eventualmente desgastar-se em determinadas condições.

Compreender o processo de galvanização

O processo de galvanização envolve o revestimento de aço ou ferro com uma camada protetora de zinco. Durante o fabrico, o metal de base é submetido a galvanização por imersão a quente2criando uma ligação metalúrgica entre o zinco e o aço. Este processo forma várias camadas de liga de zinco-ferro que proporcionam uma proteção superior contra a água e outros elementos corrosivos.

Tipos de métodos de galvanização

Galvanização por imersão a quente

- Método mais comum

- Fornece o revestimento mais espesso

- Oferece a proteção mais longa

- Mais adequado para aplicações no exterior

Electrogalvanização

- Revestimento mais fino

- Controlo mais preciso

- Ideal para peças pequenas

- Melhor para utilização em interiores

Factores que afectam a proteção galvanizada

Vários factores influenciam a resistência dos materiais galvanizados à água:

Condições ambientais

| Estado | Nível de impacto | Duração da proteção |

|---|---|---|

| Marinha | Elevado | 10-15 anos |

| Industrial | Médio-Alto | 15-20 anos |

| Rural | Baixa | 20-25 anos |

| Interior | Muito baixo | Mais de 25 anos |

Espessura do revestimento

A eficácia da resistência à água está diretamente relacionada com a espessura do revestimento. Na PTSMAKE, descobrimos que as especificações adequadas da espessura do revestimento são cruciais para garantir um desempenho ótimo em diferentes aplicações.

Equívocos comuns sobre materiais galvanizados

Mito 1: Impermeabilização completa

Muitos acreditam que os materiais galvanizados são totalmente impermeáveis. No entanto, são de facto resistentes à água. O revestimento de zinco sacrifica-se lentamente para proteger o metal de base, mas esta proteção não é permanente.

Mito 2: Livre de manutenção

Embora os materiais galvanizados exijam menos manutenção do que o aço em bruto, continuam a necessitar de inspeção e cuidados periódicos, especialmente em ambientes agressivos.

Melhores práticas para a proteção da água

Para maximizar a resistência à água dos materiais galvanizados:

Considerações sobre a conceção correta

- Evitar as armadilhas de água

- Assegurar uma drenagem adequada

- Manter a ventilação adequada

- Considerar a exposição ambiental

Diretrizes de instalação

- Utilizar materiais compatíveis

- Evitar o contacto com metais diferentes

- Proteção contra danos mecânicos

- Implementar sistemas de drenagem adequados

Aplicações e soluções para a indústria

Diferentes indústrias requerem diferentes níveis de proteção da água:

Indústria da construção

- Componentes estruturais em aço

- Materiais de cobertura

- Ferragens e elementos de fixação

- Reforço da fundação

Setor da Indústria Transformadora

Na PTSMAKE, somos especializados no fabrico de precisão de componentes galvanizados. A nossa experiência mostra que a seleção adequada do material e o processamento são cruciais para alcançar uma resistência óptima à água.

Aplicações marítimas

Os ambientes marinhos exigem o mais elevado nível de proteção:

- Espessura de revestimento melhorada

- Medidas de proteção adicionais

- Calendários de manutenção regulares

- Sistemas de revestimento especializados

Testes e garantia de qualidade

Para garantir uma resistência à água fiável:

| Tipo de teste | Objetivo | Frequência |

|---|---|---|

| Spray de sal | Resistência à corrosão | Cada lote |

| Espessura do revestimento | Controlo de qualidade | Inspeção 100% |

| Ensaios de aderência | Força de ligação | Base de amostragem |

| Ensaios de impacto | Controlo da durabilidade | Base de amostragem |

Manutenção e proteção a longo prazo

Para manter a resistência à água:

Inspecções regulares

- Verificar a existência de danos no revestimento

- Monitorizar a formação de ferrugem

- Avaliar a exposição ambiental

- Documentar as alterações ao longo do tempo

Medidas preventivas

- Limpar regularmente as superfícies

- Reparar prontamente as áreas danificadas

- Aplicar revestimentos de proteção adicionais

- Monitorizar as condições ambientais

Desenvolvimentos futuros

O sector continua a evoluir:

- Tecnologias avançadas de revestimento

- Métodos de aplicação melhorados

- Procedimentos de ensaio melhorados

- Soluções sustentáveis

A nossa equipa na PTSMAKE mantém-se actualizada com estes desenvolvimentos para fornecer soluções de ponta para as necessidades de proteção da água dos nossos clientes.

Qual é a desvantagem do aço galvanizado?

Já alguma vez instalou componentes de aço galvanizado apenas para descobrir a formação de ferrugem branca inestética no espaço de meses? Ou viu o seu projeto cuidadosamente planeado deteriorar-se mais rapidamente do que o esperado, deixando-o a pensar se terá feito a escolha certa do material?

O aço galvanizado tem várias desvantagens, incluindo custos iniciais mais elevados, irregularidades no acabamento da superfície e potencial fragilização por hidrogénio. O revestimento também pode ser danificado durante o manuseamento e a soldadura do aço galvanizado liberta fumos tóxicos que requerem medidas de segurança especiais.

Compreender o impacto nos custos

O fator custo do aço galvanizado surpreende frequentemente muitos gestores de projectos. Embora os benefícios a longo prazo possam justificar o investimento, os custos iniciais são significativos.

Investimento inicial vs. aço tradicional

| Fator de custo | Aço galvanizado | Aço tradicional |

|---|---|---|

| Custo do material | 1,5-2x superior | Preço de base |

| Taxa de processamento | Adicional 20-30% | Padrão |

| Custo de instalação | Maior devido ao peso | Inferior |

Desafios da qualidade da superfície

O processo de galvanização pode dar origem a várias imperfeições na superfície. Durante o fabrico, o revestimento de zinco fundido pode não se distribuir uniformemente, criando aquilo a que chamamos espiral de galvanização3. Isto afecta não só a estética, mas também o desempenho do material.

Problemas comuns de superfície:

- Manchas ásperas

- Espessura irregular do revestimento

- Marcas de gotejamento

- Variações de cor

Preocupações ambientais e de saúde

O trabalho com aço galvanizado apresenta vários desafios ambientais e de saúde que devem ser cuidadosamente considerados.

Geração de fumos tóxicos

Ao soldar ou cortar aço galvanizado, são libertados fumos de óxido de zinco. Na PTSMAKE, implementámos protocolos de segurança rigorosos para o manuseamento destes materiais, incluindo:

- Sistemas de ventilação obrigatórios

- Equipamento de proteção individual

- Controlo regular da qualidade do ar

Desafios da eliminação

O revestimento de zinco complica o processo de reciclagem. Embora ainda seja reciclável, requer métodos de manuseamento e processamento especializados.

Limitações mecânicas

O processo de galvanização pode afetar as propriedades mecânicas do aço de várias formas:

Redução de força

A galvanização por imersão a quente pode reduzir potencialmente a resistência dos aços de alta resistência até 15%. Isto é particularmente importante em aplicações de suporte de carga.

Fragilização por hidrogénio

O processo de galvanização pode introduzir hidrogénio na estrutura de aço, provocando:

- Redução da ductilidade

- Aumento da fragilidade

- Potencial formação de fissuras

Restrições de aplicação

Nem todos os ambientes são adequados para a utilização de aço galvanizado:

Incompatibilidade química

| Ambiente | Impacto no aço galvanizado |

|---|---|

| Soluções ácidas | Deterioração rápida do revestimento |

| Condições alcalinas | Corrosão acelerada |

| Água salgada | Vida útil da proteção reduzida |

Limitações de temperatura

Os revestimentos galvanizados têm um mau desempenho em:

- Ambientes de alta temperatura (acima de 200°C)

- Condições do ciclo gelo-degelo

- Áreas com flutuações extremas de temperatura

Considerações estéticas

O aspeto do aço galvanizado pode não satisfazer todos os requisitos de conceção:

Desafios visuais

- Aspeto cinzento-escuro

- Textura de superfície inconsistente

- Opções de cores limitadas

- Imperfeições visíveis do revestimento

Requisitos de manutenção

Embora o aço galvanizado seja frequentemente comercializado como não necessitando de manutenção, certas condições requerem uma atenção regular:

Pontos de inspeção

- Monitorização da espessura do revestimento

- Avaliação dos danos

- Reparações de retoque

- Controlos de integridade das juntas

Dificuldades de processamento

O fabrico com aço galvanizado apresenta desafios únicos:

Complicações da soldadura

- Técnicas especiais necessárias

- Redução da resistência da soldadura

- Geração de fumos tóxicos

- Medidas de segurança adicionais

Limitações de formação

O revestimento pode:

- Fragmentação durante a dobragem

- Fissura sob tensão

- Criar superfícies irregulares

- Afetar a precisão dimensional

Na PTSMAKE, desenvolvemos técnicas especializadas para superar esses desafios, garantindo que nossos clientes recebam componentes de aço galvanizado de alta qualidade que atendam às suas especificações, minimizando essas desvantagens inerentes.

Através de uma seleção cuidadosa do material, de procedimentos de manuseamento adequados e de técnicas de processamento avançadas, muitas destas desvantagens podem ser geridas eficazmente. No entanto, é crucial considerar estes factores durante a fase inicial de planeamento do projeto para garantir a escolha do material mais adequado para a sua aplicação específica.

Como posso prolongar a vida útil do aço galvanizado em água salgada?

Já alguma vez investiu em componentes de aço galvanizado para um projeto marítimo, apenas para os ver deteriorarem-se mais rapidamente do que o esperado? A batalha constante entre a água salgada e a proteção do metal pode ser frustrante, especialmente quando os prazos e os orçamentos do projeto estão em jogo.

O aço galvanizado em água salgada dura normalmente 10-15 anos com uma manutenção adequada. No entanto, o tempo de vida varia significativamente com base em factores como a salinidade da água, a temperatura, a espessura do revestimento e as condições ambientais. As inspecções e a manutenção regulares podem prolongar esta duração.

Compreender os requisitos de manutenção

A chave para maximizar a vida útil do aço galvanizado em ambientes de água salgada está na implementação de procedimentos de manutenção adequados. Na PTSMAKE, desenvolvemos protocolos de manutenção abrangentes que ajudam os nossos clientes a proteger os seus investimentos. Aqui está o que você precisa para se concentrar:

Calendário de inspecções regulares

É fundamental manter um calendário de inspecções coerente. Eu recomendo:

- Controlos visuais semanais para detetar sinais de corrosão

- Inspecções mensais pormenorizadas de áreas de elevado stress

- Avaliações trimestrais exaustivas da integridade do revestimento

- Avaliações profissionais anuais

Protocolos de limpeza

Uma limpeza correta ajuda a evitar dissolução catódica4 e prolonga a vida útil dos componentes galvanizados:

- Remover semanalmente os depósitos de sal com água doce

- Limpar mensalmente as superfícies com produtos de limpeza de pH neutro

- Evitar ferramentas de limpeza abrasivas que possam danificar o revestimento

- Documentar os procedimentos de limpeza para garantir a coerência

Factores de impacto ambiental

Diferentes condições ambientais afectam a durabilidade do aço galvanizado:

| Fator ambiental | Nível de impacto | Estratégia de atenuação |

|---|---|---|

| Temperatura da água | Elevado | Monitorizar as flutuações de temperatura |

| Níveis de salinidade | Crítico | Lavagem regular com água doce |

| Exposição aos raios UV | Moderado | Revestimento adicional resistente aos raios UV |

| Caudal de água | Significativo | Posicionamento estratégico |

Métodos de reforço da proteção

Para prolongar a vida útil do aço galvanizado em água salgada, considere estes métodos de proteção:

Sistemas de revestimento adicionais

- Selantes à base de epóxi

- Revestimentos de poliuretano

- Tratamentos anti-incrustantes

- Ânodos de sacrifício

Considerações sobre a conceção

A fase de conceção é crucial para a longevidade:

- Evitar arestas e cantos afiados

- Incluir sistemas de drenagem adequados

- Incorporar o isolamento de metais diferentes

- Conceção para um acesso fácil à manutenção

Monitorização do desempenho

A implementação de um sistema de monitorização sólido ajuda a acompanhar a degradação:

Indicadores-chave de desempenho

- Medições da espessura do revestimento

- Níveis de pH à superfície

- Monitorização da taxa de corrosão

- Acompanhamento da deterioração visual

Requisitos de documentação

Manter registos pormenorizados de:

- Condições iniciais de instalação

- Resultados das inspecções regulares

- Actividades de manutenção

- Dados de exposição ambiental

Soluções rentáveis

Na PTSMAKE, ajudamos os clientes a equilibrar a proteção e o orçamento:

Otimização do investimento

- Escolher a espessura de revestimento adequada

- Selecionar os intervalos de manutenção ideais

- Planeamento de substituições estratégicas

- Considerar os custos do ciclo de vida

Atribuição de recursos

Concentrar os recursos em:

- Zonas de alto risco

- Componentes críticos

- Manutenção preventiva

- Formação do pessoal

Integração tecnológica

A tecnologia moderna melhora as estratégias de proteção:

Sistemas de monitorização

- Sensores IoT para dados em tempo real

- Calendários de inspeção automatizados

- Documentação digital

- Algoritmos de manutenção preditiva

Ferramentas de análise

- Calculadores de taxa de corrosão

- Avaliações de impacto ambiental

- Modelos de previsão do ciclo de vida

- Software de análise custo-benefício

Conformidade com as normas da indústria

O cumprimento das normas da indústria garante um desempenho ótimo:

Requisitos regulamentares

- Normas internacionais ASTM

- Certificações ISO

- Regulamentação marítima local

- Conformidade ambiental

Controlo de qualidade

- Protocolos de ensaio de materiais

- Verificação da instalação

- Validação do procedimento de manutenção

- Normas de controlo do desempenho

Esta abordagem abrangente à manutenção do aço galvanizado em ambientes de água salgada ajuda a garantir uma vida útil máxima e um desempenho ótimo. Seguindo estas diretrizes e trabalhando com fabricantes experientes como o PTSMAKE, pode prolongar significativamente a vida útil dos seus componentes de aço galvanizado, mantendo a sua integridade estrutural e funcionalidade.

O aço galvanizado pode ser pintado ou revestido com pó para proteção adicional?

Já alguma vez reparou que o seu aço galvanizado começa a perder o revestimento protetor de zinco ao longo do tempo? É frustrante quando esta barreira crucial contra a corrosão começa a falhar, especialmente em ambientes exteriores ou agressivos, onde a máxima proteção é essencial.

Sim, o aço galvanizado pode ser pintado e revestido a pó para uma maior proteção. Embora a galvanização proporcione uma excelente resistência à corrosão, a adição de uma camada de tinta ou de revestimento em pó cria um sistema de proteção dupla que prolonga significativamente a vida útil do material e melhora o seu aspeto.

Compreender os requisitos de preparação da superfície

O sucesso de qualquer aplicação de revestimento em aço galvanizado depende, em grande parte, da preparação correta da superfície. Na PTSMAKE, seguimos uma abordagem sistemática para garantir uma adesão óptima:

Métodos de limpeza de superfícies

- Limpeza com solventes: Remove óleos e contaminantes orgânicos

- Limpeza alcalina: Elimina a sujidade e a gordura persistentes

- Lavagem com água: remove contaminantes solúveis em água

- Gravura química5: Cria uma micro-rugosidade para uma melhor aderência do revestimento

Processo de criação de perfil

O perfil da superfície necessita de uma atenção cuidada para obter uma adesão adequada do revestimento. Eis a nossa abordagem recomendada:

- Jateamento abrasivo leve

- Revestimento de conversão química

- Intemperismo (quando o tempo o permite)

- Desbaste mecânico

Opções de revestimento de tinta para aço galvanizado

Quando se trata de pintar aço galvanizado, a seleção do sistema de revestimento correto é crucial. Com base na minha experiência de trabalho com várias aplicações industriais, eis as opções mais eficazes:

Sistemas de pintura recomendados

| Tipo de pintura | Vantagens | Melhores aplicações |

|---|---|---|

| Epóxi | Excelente aderência, resistência química | Equipamento industrial |

| Poliuretano | Resistência aos UV, retenção da cor | Estruturas exteriores |

| Acrílico | Económica e de fácil aplicação | Utilização ligeira em interiores |

| Vinil | Flexibilidade, resistência ao impacto | Ambientes marinhos |

Métodos de aplicação

A técnica de aplicação influencia significativamente o desempenho do revestimento:

Aplicação por pulverização

- HVLP (Alto volume e baixa pressão)

- Pulverização sem ar

- Pulverização de ar convencional

Aplicação com pincel e rolo

- Adequado para pequenas áreas

- Trabalhos de retoque

- Revestimento de manutenção

Processo de revestimento em pó para aço galvanizado

O revestimento em pó oferece vantagens distintas em relação às tintas líquidas tradicionais. Na PTSMAKE, aperfeiçoámos o nosso processo de revestimento a pó para garantir a máxima durabilidade:

Etapas do pré-tratamento

- Desengorduramento

- Fosfatação

- Conversão de cromato

- Enxaguar e secar

Técnicas de aplicação de pós

O processo de aplicação de pó requer um controlo preciso:

| Parâmetro | Gama recomendada | Factores críticos |

|---|---|---|

| Temperatura | 350-400°F | Espessura do material |

| Tempo de cura | 10-15 minutos | Espessura do revestimento |

| Espessura da película | 2-3 mils | Cobertura dos bordos |

| Tensão | 40-90 kV | Geometria da peça |

Considerações sobre o desempenho

Ao selecionar entre tinta e revestimento em pó para aço galvanizado, considere estes factores:

Factores ambientais

- Exposição aos raios UV

- Flutuações de temperatura

- Exposição a produtos químicos

- Níveis de humidade

Análise de custos

| Fator | Revestimento de tinta | Revestimento em pó |

|---|---|---|

| Custo inicial | Inferior | Mais alto |

| Velocidade de aplicação | Mais rápido | Moderado |

| Durabilidade | Bom | Excelente |

| Manutenção | Regular | Mínimo |

Medidas de controlo da qualidade

Para garantir o sucesso do revestimento, implemente estas etapas de controlo de qualidade:

- Medição de perfis de superfície

- Monitorização do estado do ambiente

- Verificação da espessura do revestimento

- Ensaios de aderência

- Inspeção visual

Requisitos de manutenção

Para um desempenho ótimo do aço galvanizado revestido:

Calendário de inspecções regulares

- Inspecções visuais mensais

- Exames trimestrais pormenorizados

- Teste de desempenho anual

Procedimentos de manutenção

- Limpar regularmente as superfícies

- Reparar prontamente as áreas danificadas

- Documentar todas as actividades de manutenção

- Monitorizar o desempenho do revestimento

Seguindo estas diretrizes abrangentes, pode aplicar com sucesso revestimentos protectores adicionais ao aço galvanizado, aumentando significativamente a sua vida útil e melhorando a sua aparência. Na PTSMAKE, implementámos estas práticas em numerosos projectos, obtendo consistentemente excelentes resultados tanto em termos de estética como de proteção a longo prazo.

Quais são as alternativas ao aço galvanizado para resistência à corrosão?

Já alguma vez se debateu com o facto de as peças de aço galvanizado falharem prematuramente devido à corrosão? A frustração de ver a ferrugem aparecer apesar da galvanização, combinada com o aumento dos custos do material, deixa muitos engenheiros à procura de melhores alternativas.

Existem várias alternativas eficazes ao aço galvanizado, incluindo o aço inoxidável, ligas de alumínio, metais revestidos a pó, ligas de zinco-níquel e plásticos projectados. Cada opção oferece vantagens únicas em termos de resistência à corrosão, ao mesmo tempo que pode proporcionar uma melhor relação custo-eficácia e desempenho em aplicações específicas.

Compreender os materiais modernos resistentes à corrosão

Soluções em aço inoxidável

O aço inoxidável é uma alternativa de qualidade superior ao aço galvanizado. Na PTSMAKE, recomendamos frequentemente os tipos 304 e 316 pela sua excecional resistência à corrosão. A chave reside no seu teor de crómio, que forma uma camada auto-regeneradora camada de passivação6 à superfície.

Aqui está uma análise comparativa dos tipos comuns de aço inoxidável:

| Grau | Teor de crómio | Resistência à corrosão | Melhores aplicações |

|---|---|---|---|

| 304 | 18-20% | Bom | Equipamento para interiores, transformação de alimentos |

| 316 | 16-18% | Excelente | Ambientes marinhos, processamento químico |

| 430 | 16-18% | Moderado | Peças para automóveis, artigos decorativos |

Ligas de alumínio como alternativas de peso leve

As ligas de alumínio oferecem vantagens atraentes em relação ao aço galvanizado, particularmente em aplicações sensíveis ao peso. As ligas das séries 5000 e 6000 oferecem uma excelente resistência à corrosão através da formação de uma camada de óxido natural.

Os principais benefícios incluem:

- Resistência natural à corrosão sem revestimento adicional

- Peso significativamente mais leve (cerca de 1/3 do aço)

- Excelente condutividade térmica

- Económica para produção em grande escala

Tratamentos de superfície avançados

Tecnologia de revestimento em pó

As modernas tecnologias de revestimento a pó revolucionaram a proteção dos metais. O processo envolve:

- Preparação da superfície através de jato de areia

- Aplicação de pó eletrostático

- Cura por calor para criar um acabamento duradouro

Revestimentos de ligas de zinco-níquel

Estes revestimentos avançados oferecem uma proteção superior em comparação com a galvanização tradicional:

- 5-8 vezes mais resistente à corrosão

- Melhores propriedades de aderência

- Espessura uniforme do revestimento

- Aspeto estético melhorado

Revolução dos plásticos de engenharia

Polímeros de alto desempenho

O avanço dos plásticos de engenharia criou alternativas viáveis ao aço galvanizado. Materiais como:

- PEEK (Poliéter Éter Cetona)

- PPS (sulfureto de polifenileno)

- PVDF (fluoreto de polivinilideno)

Estes materiais oferecem uma resistência inerente à corrosão sem necessidade de tratamentos adicionais.

Análise custo-benefício

Ao comparar alternativas ao aço galvanizado, considere estes factores:

| Material | Custo inicial | Custo de manutenção | Tempo de vida | Impacto ambiental |

|---|---|---|---|---|

| Aço inoxidável | Elevado | Baixa | Mais de 25 anos | Médio |

| Alumínio | Médio | Baixa | Mais de 20 anos | Baixa |

| Plásticos de engenharia | Médio-Alto | Mínimo | 15-20 anos | Variável |

| Aço revestido a pó | Médio | Médio | 15-20 anos | Baixa |

Soluções específicas para o sector

Aplicações marítimas

Em ambientes marítimos, onde a resistência à corrosão é crucial, descobri que os aços inoxidáveis duplex e as ligas de alumínio específicas têm um desempenho excecional. Na PTSMAKE, maquinamos regularmente estes materiais para fabricantes de equipamento marítimo.

Indústria de processamento químico

Para as aplicações de processamento químico, a escolha recai frequentemente entre:

- Aço inoxidável super duplex

- Ligas de titânio

- Polímeros de alto desempenho

Cada material oferece vantagens específicas em função do ambiente químico.

Aplicações arquitectónicas

Nos projectos de arquitetura, a estética e a durabilidade devem estar em equilíbrio. As opções mais populares incluem:

- Alumínio anodizado

- Aço com revestimento em pó

- Aço inoxidável de qualidade arquitetónica

Tendências e inovações futuras

Tecnologias emergentes

Estão constantemente a surgir novas tecnologias de tratamento de superfícies:

- Revestimentos nanocerâmicos

- Camadas protectoras à base de grafeno

- Materiais inteligentes auto-regenerativos

Considerações sobre sustentabilidade

As alternativas modernas ao aço galvanizado oferecem frequentemente melhores perfis ambientais:

- Redução das emissões tóxicas durante o fabrico

- Melhor reciclabilidade

- Menor consumo de energia na produção

- Vida útil prolongada, reduzindo a frequência de substituição

Através de uma seleção cuidadosa do material e da compreensão dos requisitos específicos da aplicação, podemos frequentemente encontrar alternativas superiores ao aço galvanizado. A chave é equilibrar os requisitos de desempenho, as restrições de custos e as considerações ambientais para obter os melhores resultados.

Que manutenção é necessária para os componentes metálicos galvanizados?

Já alguma vez reparou na formação de ferrugem branca nas suas peças galvanizadas, ou observou com frustração que os seus componentes galvanizados perdiam gradualmente o seu revestimento protetor? Estes problemas podem afetar significativamente o desempenho e a longevidade das peças, levando potencialmente a substituições dispendiosas e a atrasos na produção.

Os componentes metálicos galvanizados requerem uma manutenção mínima mas específica, incluindo a limpeza regular com água e sabão suave, inspecções anuais para detetar danos no revestimento, retoque de pequenas áreas danificadas e armazenamento adequado em condições secas para evitar a corrosão prematura e prolongar a vida útil.

Entendendo o comportamento do revestimento galvanizado

A eficácia dos revestimentos galvanizados depende, em grande medida, da forma como interagem com o seu ambiente. Quando expostos à atmosfera, os revestimentos galvanizados formam uma camada protetora pátina7 que protege o metal de base. No PTSMAKE, verificámos que uma manutenção adequada prolonga significativamente esta proteção.

Factores que afectam o desempenho do revestimento

Vários factores ambientais podem afetar a durabilidade dos revestimentos galvanizados:

- Condições atmosféricas (humidade, temperatura)

- Exposição química

- Danos físicos

- Radiação UV

- Poluentes industriais

Procedimentos de manutenção essenciais

Protocolo de limpeza regular

A limpeza regular é crucial para a manutenção dos componentes galvanizados. Recomendo que siga estes passos:

- Utilizar sabão neutro e água morna

- Evitar ferramentas de limpeza abrasivas

- Enxaguar abundantemente com água limpa

- Deixar secar completamente os componentes

- Documentar as datas de limpeza nos registos de manutenção

Diretrizes de inspeção

As inspecções periódicas ajudam a identificar potenciais problemas antes de se tornarem problemas graves:

| Área de inspeção | Frequência | Pontos de controlo essenciais |

|---|---|---|

| Revestimento de superfícies | Trimestral | Arranhões, lascas |

| Áreas comuns | Mensal | Formação de ferrugem |

| Pontos de elevado stress | Bimensal | Desgaste do revestimento |

| Secções soldadas | Trimestral | Integridade do revestimento |

Estratégias de manutenção preventiva

Recomendações de armazenamento

O armazenamento adequado desempenha um papel vital na manutenção dos componentes galvanizados:

- Armazenar em locais secos e bem ventilados

- Evitar o contacto direto com o solo

- Manter uma circulação de ar adequada

- Proteger da exposição a produtos químicos

- Utilizar métodos de empilhamento adequados

Procedimentos de retoque

Quando ocorrem danos menores, é essencial uma atenção imediata:

- Limpar bem a zona danificada

- Aplicar tinta rica em zinco ou composto de galvanização a frio

- Permitir um tempo de cura adequado

- Documentar as reparações para referência futura

Considerações ambientais

Gestão do impacto climático

Ambientes diferentes exigem abordagens de manutenção diferentes:

Zonas costeiras

- Inspecções mais frequentes

- Revestimentos de proteção adicionais

- Calendário de limpeza melhorado

Zonas industriais

- Monitorização da resistência química

- Avaliação do impacto da poluição

- Produtos de limpeza especializados

Localizações rurais

- Manutenção padrão suficiente

- Remoção regular de poeiras

- Proteção básica adequada

Técnicas avançadas de manutenção

Diretrizes de avaliação profissional

Para uma manutenção óptima, considere estes critérios de avaliação profissional:

| Tipo de avaliação | Objetivo | Frequência |

|---|---|---|

| Ensaio de espessura | Medição do desgaste do revestimento | Anual |

| Ensaios de aderência | Resistência de ligação do revestimento | Semestral |

| Análise química | Controlo da contaminação | Conforme necessário |

| Inspeção visual | Estado da superfície | Mensal |

Métodos de restauro

Quando ocorre uma degradação significativa:

- Preparação da superfície

- Renovação do revestimento

- Reforço da proteção

- Teste de desempenho

Manutenção específica do sector

Diferentes indústrias requerem abordagens de manutenção especializadas:

Indústria automóvel

- Limpeza regular da parte inferior da carroçaria

- Procedimentos de reparação de colisões

- Proteção sazonal

Setor da construção

- Gestão da exposição às intempéries

- Cuidados com os componentes de suporte de carga

- Proteção das articulações

Equipamento de fabrico

- Controlo do ambiente operacional

- Monitorização do ponto de desgaste

- Aplicação de revestimento preventivo

Planeamento de manutenção rentável

A implementação de um plano de manutenção estruturado ajuda a otimizar os custos:

Calendário de inspecções regulares

- Reduz as falhas inesperadas

- Evita grandes reparações

- Prolonga a vida útil

Sistema de documentação

- Acompanha o histórico de manutenção

- Identifica padrões de problemas

- Orienta futuras melhorias

Atribuição de recursos

- Formação do pessoal

- Necessidades de equipamento

- Requisitos de material

Na PTSMAKE, implementámos estes protocolos de manutenção nos nossos processos de produção, assegurando que os nossos componentes galvanizados mantêm as suas propriedades de proteção durante toda a sua vida útil. A nossa experiência mostra que a manutenção proactiva reduz significativamente os custos a longo prazo e melhora a fiabilidade dos componentes.

Como é que a galvanização por imersão a quente difere dos processos de electrogalvanização?

Alguma vez se debateu com a escolha entre a galvanização por imersão a quente e a electrogalvanização para as suas peças metálicas? A confusão em torno destes dois processos pode levar a erros dispendiosos, comprometendo potencialmente a durabilidade e o desempenho do seu produto.

A galvanização por imersão a quente e a electrogalvanização são dois processos de revestimento distintos. A imersão a quente envolve a imersão do metal em zinco fundido a 850°F, enquanto a electrogalvanização utiliza corrente eléctrica para depositar zinco em superfícies metálicas à temperatura ambiente, resultando em diferentes espessuras de revestimento e aplicações.

Compreender as diferenças fundamentais

Temperatura do processo e métodos

A galvanização por imersão a quente requer o aquecimento do zinco a aproximadamente 850°F (450°C) em grandes caldeiras. As peças metálicas são imersas neste banho de zinco fundido após uma limpeza minuciosa e preparação da superfície. Em contraste, a electrogalvanização funciona à temperatura ambiente, onde os iões de zinco são depositados eletricamente na superfície do metal num ambiente controlado.

Espessura e distribuição do revestimento

A espessura do revestimento varia significativamente entre estes dois métodos. A galvanização por imersão a quente produz normalmente revestimentos mais espessos, variando de 3,0 a 5,0 mils (75-125 micrómetros). Na PTSMAKE, observamos que os revestimentos electrogalvanizados são geralmente mais finos, tipicamente de 0,2 a 1,0 mils (5-25 micrómetros).

Análise comparativa de ambos os processos

| Caraterística | Galvanização por imersão a quente | Electrogalvanização |

|---|---|---|

| Temperatura do processo | 850°F (450°C) | Temperatura ambiente |

| Espessura do revestimento | 3,0-5,0 mils | 0,2-1,0 mils |

| Acabamento da superfície | Ligeiramente mais áspero | Suave e uniforme |

| Custo por unidade | Custo inicial mais elevado | Custo inicial mais baixo |

| Velocidade de produção | Mais lento | Mais rápido |

Aplicações e utilizações industriais

Galvanização por imersão a quente Melhores utilizações

Este processo é excelente em aplicações no exterior e em ambientes agressivos. O revestimento espesso proporciona uma proteção superior contra a corrosão, tornando-o ideal para:

- Componentes estruturais em aço

- Guarda-corpos de autoestrada

- Postes de iluminação

- Equipamento agrícola

- Ambientes marinhos

Vantagens da electrogalvanização

O ligação metalúrgica8 criado durante a electrogalvanização torna-o perfeito para:

- Peças de carroçaria para automóveis

- Fixadores

- Produtos de chapa metálica

- Caixas de eletrónica

- Aplicações interiores

Considerações sobre custos e impacto económico

Investimento inicial

A galvanização por imersão a quente requer instalações maiores e mais energia, resultando em custos iniciais mais elevados. O equipamento necessário inclui:

- Chaleiras grandes de zinco

- Sistemas de aquecimento potentes

- Ventilação extensa

- Equipamento de manuseamento de materiais

São necessárias instalações de electrogalvanização:

- Tanques de galvanização

- Rectificadores eléctricos

- Sistemas de filtragem

- Controlos químicos

Análise de valor a longo prazo

Apesar dos custos iniciais mais elevados, a galvanização por imersão a quente proporciona frequentemente um melhor valor a longo prazo devido a:

- Vida útil prolongada

- Menor necessidade de manutenção

- Maior durabilidade em condições adversas

- Redução da frequência de substituição

Considerações ambientais e de segurança

Impacto ambiental

Ambos os processos têm considerações ambientais:

Galvanização por imersão a quente:

- Maior consumo de energia

- Produção de cinzas de zinco

- Materiais recicláveis

- Menor quantidade de resíduos químicos

Electro-galvanização:

- Menor consumo de energia

- Gestão de resíduos químicos

- Requisitos de tratamento da água

- Necessidades de monitorização contínua

Protocolos de segurança

No PTSMAKE, implementamos medidas de segurança rigorosas para ambos os processos:

Requisitos de segurança em matéria de imersão a quente:

- Equipamento de proteção térmica

- Sistemas de ventilação

- Proteção contra salpicos

- Procedimentos de emergência

Necessidades de segurança na electrogalvanização:

- Protocolos de manuseamento de produtos químicos

- Medidas de segurança eléctrica

- Ventilação adequada

- Equipamento de proteção individual

Controlo de qualidade e testes

Métodos de inspeção

O controlo de qualidade é diferente consoante os processos:

Inspeção por imersão a quente:

- Medição da espessura do revestimento

- Inspeção visual

- Ensaios de aderência

- Controlo da uniformidade da superfície

Controlo da electrogalvanização:

- Uniformidade da espessura

- Aspeto da superfície

- Ensaios de aderência

- Ensaios de resistência à corrosão

Normas de desempenho

Ambos os processos devem cumprir normas específicas do sector:

- ASTM A123 para galvanização por imersão a quente

- ASTM B633 para electrogalvanização

- ISO 1461 para requisitos de revestimento por imersão a quente

- ISO 2081 para revestimentos electrogalvanizados

Manutenção e longevidade

Requisitos de manutenção

Os revestimentos galvanizados por imersão a quente requerem normalmente uma manutenção mínima devido ao facto de:

- Camada protetora mais espessa

- Colagem metalúrgica

- Propriedades de auto-regeneração

- Formação de pátina natural

As superfícies electrogalvanizadas podem necessitar:

- Inspeção regular

- Revestimento de retoque

- Tinta de proteção

- Limpeza periódica

Esperança de vida

A vida útil varia significativamente:

- Imersão a quente: Mais de 50 anos em muitos ambientes

- Electro-galvanizado: 10-20 anos, dependendo das condições

Clique aqui para saber mais sobre o processo de ligação química na proteção de metais. ↩

Clique para saber mais sobre o processo de galvanização por imersão a quente e as normas da indústria. ↩

Clique para saber mais sobre as caraterísticas do acabamento de superfície e como estas afectam o desempenho do produto. ↩

Clique para saber mais sobre este processo eletroquímico e como o prevenir eficazmente. ↩

Clique para saber mais sobre as técnicas de gravação química que maximizam a adesão do revestimento. ↩

Clique para saber mais sobre a ciência subjacente à formação da camada passiva e os seus benefícios. ↩

Clique para saber mais sobre como a formação de pátina protege as superfícies galvanizadas e prolonga a vida útil dos componentes. ↩

Clique para saber como a ligação metalúrgica aumenta a durabilidade do revestimento e a proteção contra a corrosão. ↩