Serviços diretos da fábrica de moldagem por injeção de ABS na China

BAIXO MOQ 100 PCS

50% Poupança de custos em relação aos EUA/UE

Entrega rápida e envio global

Máquinas que variam de 30 Toneladas a 1.600 Toneladas

O que dizem os nossos clientes

Os nossos clientes estão localizados em todo o mundo e o seu feedback fala por si. Se pretender verificar a nossa reputação junto dos clientes da sua área, não hesite em contactar-nos - teremos todo o gosto em pô-lo em contacto com eles e partilhar estudos de caso relevantes.

Os 8 principais sectores que utilizam a moldagem por injeção de ABS

Automóvel

Consumidor

Médico

Electrodomésticos

Ferramentas industriais

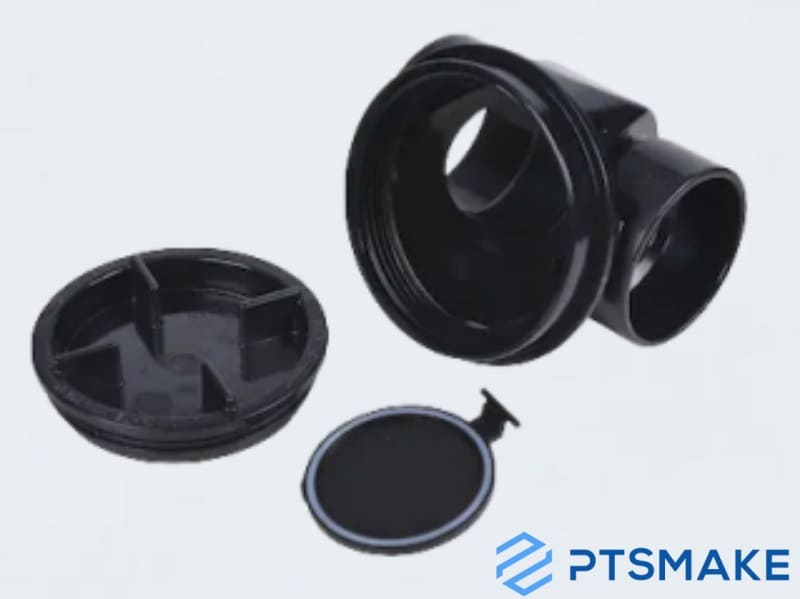

Sistemas de canalização

Equipamento de segurança

Telecomunicações

Porquê escolher o PTSMAKE para moldagem por injeção de ABS?

Certificação ISO 9001 com precisão <0,01 mm e taxa de aprovação de 99,8% na primeira inspeção em todos os processos de fabrico.

Utilizando máquinas avançadas, asseguramos a precisão dimensional e optimizamos os desenhos, reduzindo os custos de produção até 30%.

Mais de 22 anos de experiência especializada com uma equipa de engenharia de mais de 30 profissionais a gerir projectos complexos em 8 grandes indústrias.

A localização estratégica na China reduz os custos em 30-40%, mantendo os padrões de qualidade globais e oferecendo descontos baseados no volume.

Como asseguramos o controlo de qualidade na moldagem por injeção de ABS

- Na PTSMAKE, implementamos um sistema de controlo de qualidade em 5 etapas para a moldagem por injeção de ABS. Vamos explicar como cada etapa evita defeitos e garante resultados consistentes.

- Etapa 1: Certificação de matérias-primas

Utilizamos apenas resinas ABS comprovadas pela UL de fornecedores como a Covestro e a LG Chem. Cada lote é submetido a testes FTIR para verificar a composição química.

- Passo 2: Manutenção de precisão do molde

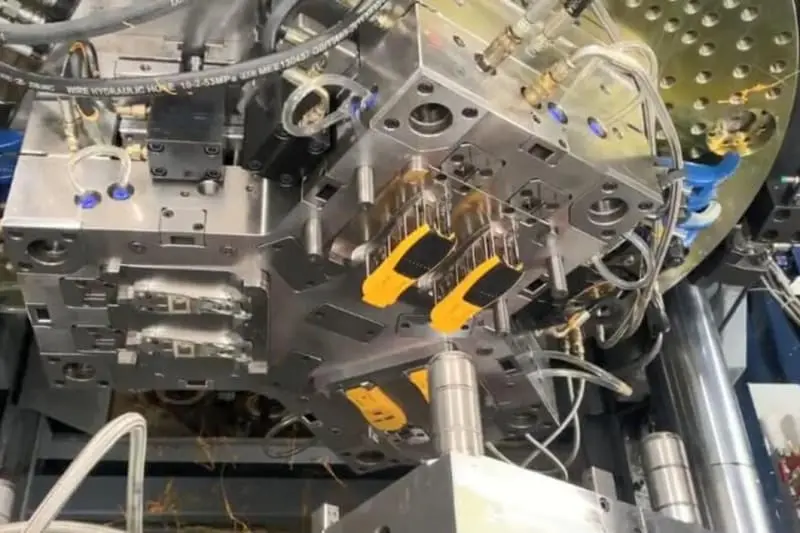

As nossas mais de 50 máquinas de moldagem por injeção trabalham com moldes que recebem verificações semanais de PM. Os sensores de temperatura nas cavidades dos moldes mantêm uma precisão de ±0,5°C.

- Passo 3: Monitorização do processo em tempo real

As máquinas com IoT monitorizam 14 parâmetros, incluindo a temperatura de fusão (230-260°C), a pressão de injeção (60-100 bar) e a taxa de arrefecimento. Os alertas são acionados se os valores se desviarem em 2%.

- Etapa 4: Inspeção do primeiro artigo

Produzimos 10 peças de amostra para medição por CMM antes da produção em massa. Todas as dimensões críticas são verificadas em relação aos seus ficheiros CAD.

- Etapa 5: Protocolo de ensaio de lotes

3% das peças acabadas são submetidas a testes mecânicos - garantimos uma resistência à tração ≥40MPa e uma resistência ao impacto ≥200J/m de acordo com as normas ASTM D638.

- Com mais de 20 anos de experiência e fluxos de trabalho com certificação ISO 9001, a PTSMAKE oferece soluções de sobremoldagem e moldagem por inserção de alta qualidade em que pode confiar. A nossa equipa de apoio técnico 24 horas por dia, 7 dias por semana, resolve os problemas 3 vezes mais depressa do que a média da indústria.

"A durabilidade e o acabamento das caixas para o nosso novo gadget de consumo são fantásticos. A PTSMAKE compreendeu as nossas necessidades de design e forneceu exatamente o que tínhamos imaginado. Recomendamos vivamente o seu serviço.

Antoine, Designer de Produto, França".

Materiais mais comuns para moldagem por injeção de ABS

ABS geral

ABS de alto impacto

ABS retardador de chama

ABS resistente ao calor

ABS de grau médico

ABS com enchimento de vidro

ABS de grau de galvanoplastia

ABS estabilizado contra raios UV

Compreender os prazos de entrega típicos para a moldagem por injeção de ABS

- Para a maioria dos projectos de moldagem por injeção de ABS, pode contar com prazos de entrega típicos que variam entre 4-8 semanas. Este prazo abrange tudo, desde a conceção do molde até à produção da peça final. No entanto, vários factores podem encurtar ou prolongar este prazo.

- A complexidade do desenho da peça tem um impacto significativo no prazo de entrega. As peças simples com formas básicas podem ser concluídas em apenas 4 semanas, enquanto as peças complexas com caraterísticas intrincadas, tolerâncias apertadas ou superfícies texturadas podem prolongar os prazos de entrega para 10 semanas ou mais.

- O volume de encomendas também desempenha um papel crucial. As pequenas séries de produção (menos de 1.000 peças) enquadram-se geralmente nos prazos de entrega normais. Para encomendas de grande volume (mais de 10.000 peças), pode ser necessário um tempo de produção adicional, acrescentando 1-2 semanas ao seu calendário.

- Muitos clientes ignoram a importância da preparação do projeto. Ter ficheiros CAD prontos para produção com tolerâncias e ângulos de projeto adequados pode poupar muito tempo. As alterações ao projeto a meio da produção podem acrescentar semanas ao seu calendário e aumentar os custos.

- A disponibilidade de material pode causar atrasos inesperados. As variantes padrão de ABS estão normalmente disponíveis, mas os tipos especiais com propriedades retardadoras de fogo ou cores personalizadas podem exigir um tempo de aquisição adicional.

- Os requisitos de testes de qualidade também afectam os prazos de entrega. Se o seu projeto necessitar de testes exaustivos, verificação dimensional ou certificações de materiais, reserve 3-5 dias adicionais no seu calendário.

- Na PTSMAKE, fornecemos estimativas detalhadas do prazo de entrega durante o processo de cotação. A nossa abordagem transparente ajuda-o a planear eficazmente a sua cadeia de abastecimento sem surpresas indesejáveis.

8 passos essenciais para a moldagem por injeção de ABS

1. Seleção de materiais

2. Conceção do molde

3. Preparação do material

4. Configuração da máquina

5. Processo de injeção

6. Fase de arrefecimento

7. Ejeção de peças

8. Inspeção da qualidade

Solicite um orçamento personalizado hoje mesmo

Obtenha hoje um orçamento preciso para o seu projeto. Deixe-nos ajudá-lo a cumprir as suas especificações exactas.

Soluções rentáveis para moldagem por injeção de ABS

1. Otimização da conceção

2. Seleção de materiais

3. Moldes familiares

4. Integração da automatização

5. Sistemas de canais quentes

6. Considerações sobre o acabamento da superfície

7. Aquisição de material a granel

8. Moldes multi-cavidades

9. Parceria com fornecedores

Opções de personalização para moldagem por injeção de ABS

Personalização de materiais

Personalização de cores

Personalização do acabamento da superfície

Sem limites de geometria

Operações secundárias

Inserir integração

Histórias de sucesso na moldagem por injeção de ABS

Empresa de Eletrónica de Consumo no Canadá

Tipo de cliente: Empresa de eletrónica de consumo

País do cliente: Canadá

Problema do cliente: O cliente estava a preparar-se para lançar um novo altifalante sem fios topo de gama. Uma caraterística estética fundamental era a sua elegante caixa em ABS, que exigia um acabamento impecável e de alto brilho com linhas de separação muito apertadas. O seu desafio era encontrar um fornecedor que conseguisse obter este acabamento de forma consistente sem defeitos como linhas de fluxo ou marcas de afundamento, especialmente em torno de caraterísticas complexas como grelhas de altifalantes e aberturas de botões. Os fornecedores anteriores tinham tido dificuldades, o que levou a elevadas taxas de refugo e atrasou o calendário de lançamento do produto.

A nossa solução: A PTSMAKE aproveitou a sua profunda experiência na moldagem por injeção de ABS de alta qualidade. Selecionámos um ABS de qualidade superior, especificamente concebido para aplicações cosméticas de alto brilho. Os nossos engenheiros de ferramentas prestaram uma atenção meticulosa ao polimento da superfície do molde, conseguindo um acabamento espelhado. Concebemos cuidadosamente as portas de injeção e a ventilação para otimizar o fluxo de fusão e evitar imperfeições na superfície. Durante a moldagem, controlámos com precisão a velocidade de injeção, a temperatura e a pressão de retenção. Também implementámos um processo de arrefecimento em várias fases para minimizar a tensão residual e evitar marcas de afundamento. Cada peça foi submetida a uma inspeção cuidadosa sob iluminação especializada para garantir a consistência do acabamento.

O resultado: As caixas de altifalantes em ABS produzidas pelo PTSMAKE apresentaram um acabamento de alto brilho consistentemente impecável, excedendo os exigentes padrões estéticos do cliente. As linhas de separação eram praticamente invisíveis. A taxa de refugo devido a defeitos estéticos diminuiu drasticamente em comparação com as suas experiências anteriores. Isto permitiu que o cliente cumprisse a data de lançamento com confiança. O aspeto e a sensação de qualidade superior do produto contribuíram significativamente para as críticas positivas dos clientes e para as fortes vendas iniciais, solidificando a posição do produto no mercado competitivo.

Contacte hoje mesmo o especialista em moldagem por injeção de ABS personalizado!

Aguardamos com expetativa a oportunidade de trabalhar consigo e contribuir para o sucesso do seu projeto.