Está a lutar para encontrar um processo de fabrico que consiga suportar temperaturas extremas? Os plásticos convencionais derretem ou degradam-se em condições de calor elevado, causando falhas nos produtos nos piores momentos possíveis. Os seus componentes têm de resistir a ambientes agressivos, mas os materiais convencionais não são suficientes.

A moldagem por injeção a alta temperatura é um processo especializado que utiliza termoplásticos de engenharia capazes de suportar temperaturas superiores a 300°F (150°C), mantendo a integridade estrutural e o desempenho. Estes materiais oferecem uma excecional resistência ao calor, estabilidade química e resistência mecânica para aplicações exigentes.

Deixe-me explicar-lhe o que torna este processo tão valioso para aplicações exigentes. Nos meus anos na PTSMAKE, trabalhei com clientes que enfrentaram sérios desafios quando os plásticos padrão não conseguiam lidar com os seus requisitos de calor. Os materiais de alta temperatura abriram novas possibilidades para eles - e podem fazer o mesmo para o seu projeto. Vamos explorar o que estes materiais especiais podem fazer e porque são importantes.

A ciência por detrás da temperatura e da durabilidade dos termoplásticos

Já alguma vez retirou uma peça de plástico de um carro quente e verificou que estava deformada ou quebradiça? Ou reparou que alguns produtos de plástico parecem falhar inesperadamente quando expostos a determinados ambientes? A gestão da temperatura é muitas vezes o elo que falta entre um desempenho medíocre e excecional das peças de plástico.

A moldagem por injeção a alta temperatura aumenta a durabilidade das peças, melhorando a orientação molecular, reduzindo as tensões internas, criando estruturas cristalinas mais uniformes e permitindo uma melhor ligação aos materiais de reforço. Este processo produz peças com propriedades mecânicas, resistência térmica e estabilidade química superiores.

Como a temperatura afecta a estrutura do polímero

Quando falamos de durabilidade em peças moldadas por injeção, temos de compreender o que acontece a nível molecular durante o processamento. A temperatura é uma das variáveis mais críticas que afectam as propriedades finais das peças termoplásticas.

Alinhamento de cadeias moleculares

Durante a moldagem por injeção a alta temperatura, as cadeias de polímero tornam-se mais móveis e flexíveis. Esta maior mobilidade permite que as cadeias se orientem mais eficazmente na direção do fluxo durante a injeção. Quando corretamente controlado, isto resulta em:

- Maior resistência à tração ao longo da direção do fluxo

- Resistência ao impacto melhorada

- Melhores propriedades mecânicas globais

Observei que as peças moldadas a temperaturas mais elevadas apresentam normalmente uma melhoria na resistência à tração em comparação com as produzidas a temperaturas convencionais. Isto é particularmente evidente em materiais de qualidade de engenharia como polímeros reologicamente complexos1 tais como PEEK, PPS e polímeros de cristais líquidos.

Desenvolvimento da cristalinidade

Para polímeros semi-cristalinos, a temperatura de processamento influencia dramaticamente o desenvolvimento da estrutura cristalina. Temperaturas de processamento mais elevadas proporcionam:

- Mais tempo para a formação de cristais

- Regiões cristalinas maiores e mais perfeitamente formadas

- Distribuição mais uniforme dos cristais em toda a peça

Esta cristalinidade melhorada traduz-se diretamente em melhores indicadores de durabilidade. Com base na minha experiência em aplicações de alto desempenho, as peças com estruturas cristalinas optimizadas apresentam uma resistência significativamente melhor à fluência, à fadiga e à fissuração por tensão ambiental.

Redução das tensões internas através do processamento a alta temperatura

Uma das vantagens mais significativas da moldagem por injeção a alta temperatura é a redução das tensões residuais na peça final.

Porque é que as tensões residuais são importantes

As tensões residuais são forças internas que permanecem numa peça após a moldagem e o arrefecimento. Estas tensões:

- Actuam como concentradores de tensão que podem iniciar fissuras

- Reduzir o desempenho mecânico global

- Pode causar instabilidade dimensional ao longo do tempo

- Tornar as peças mais susceptíveis a ataques químicos

O papel da temperatura na redução do stress

No processamento a temperaturas mais elevadas:

- A fusão do polímero flui mais facilmente, exigindo menos pressão de injeção

- A taxa de arrefecimento pode ser melhor controlada, permitindo uma solidificação mais uniforme

- As moléculas têm mais tempo para relaxar antes de congelarem na sua posição

Testei peças produzidas a temperaturas normais e elevadas, e a diferença em falhas relacionadas com o stress é notável. Numa aplicação automóvel, as peças moldadas a alta temperatura apresentaram uma vida à fadiga aproximadamente 40% mais longa sob carga cíclica.

Compatibilidade de materiais e reforço melhorados

O processamento a alta temperatura também permite uma melhor interação entre o polímero de base e os vários aditivos ou reforços.

Benefícios do reforço de fibra

Para os compósitos reforçados com fibras, as temperaturas de processamento mais elevadas proporcionam:

| Benefício | Mecanismo | Durabilidade Impacto |

|---|---|---|

| Melhoria da adesão fibra-matriz | Melhor humidificação das fibras pelo polímero fundido | Transferência de carga melhorada e redução do arrancamento das fibras |

| Redução da quebra de fibras | Viscosidade mais baixa que requer menos força de cisalhamento | Comprimento de fibra preservado para um reforço ótimo |

| Distribuição mais uniforme das fibras | Melhores caraterísticas de fluxo | Eliminação dos pontos fracos da peça |

Compatibilidade com aditivos de elevado desempenho

Muitos aditivos que aumentam a durabilidade requerem temperaturas de processamento mais elevadas para funcionarem corretamente. Estes incluem:

- Antioxidantes que protegem contra a degradação térmica

- Estabilizadores UV para aplicações no exterior

- Modificadores de impacto que melhoram a tenacidade

- Retardadores de chama para aplicações críticas em termos de segurança

Exemplos de aplicações práticas

No meu trabalho com clientes de todas as indústrias, vi em primeira mão como a moldagem por injeção a alta temperatura transforma o desempenho das peças:

Componentes para a parte inferior do capô do automóvel

Para peças que têm de suportar temperaturas elevadas e fluidos agressivos, como reservatórios de líquido de refrigeração ou colectores de admissão de ar, a moldagem a alta temperatura revelou-se essencial. Estas peças são normalmente utilizadas:

- Vida útil alargada (melhoria de 3-5×)

- Melhor estabilidade dimensional em ciclos térmicos

- Resistência melhorada a refrigerantes e lubrificantes à base de glicol

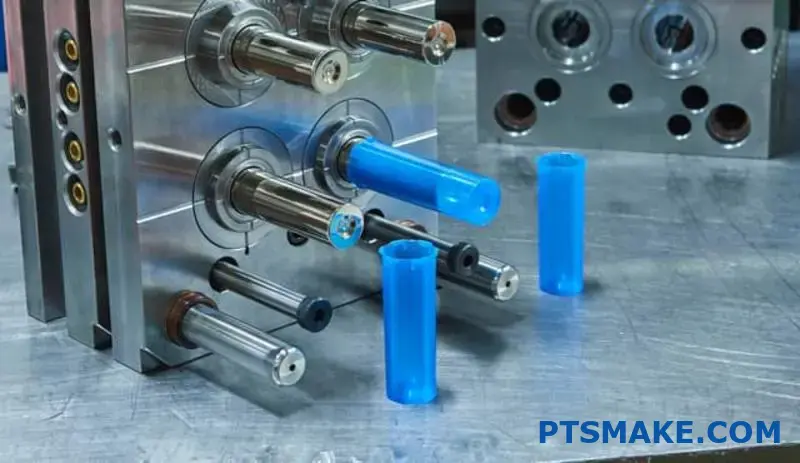

Aplicações para dispositivos médicos

Para componentes médicos esterilizáveis, a moldagem por injeção a alta temperatura proporciona:

- Capacidade melhorada para suportar condições de autoclave (vapor a 121°C)

- Melhor resistência química aos desinfectantes

- Precisão dimensional melhorada para caraterísticas funcionais críticas

Na PTSMAKE, especializámo-nos no fabrico destes exigentes componentes durante mais de 15 anos, alcançando consistentemente métricas de durabilidade excepcionais através do controlo preciso da temperatura durante o processo de moldagem por injeção.

Equilíbrio entre durabilidade e capacidade de fabrico

Embora as temperaturas mais elevadas melhorem geralmente a durabilidade, devem ser cuidadosamente equilibradas com considerações de processamento:

- Preocupações com a degradação dos materiais

- Tempos de ciclo alargados

- Aumento do consumo de energia

- Maior desgaste da ferramenta

- Requisitos de arrefecimento mais complexos

Este equilíbrio requer uma vasta experiência e capacidades sofisticadas de controlo de processos. É por isso que os parceiros com experiência estabelecida em moldagem a alta temperatura, como a nossa equipa no PTSMAKE, podem fazer uma diferença tão significativa nos resultados de desempenho das peças.

Como garantir a precisão em peças moldadas por injeção a alta temperatura?

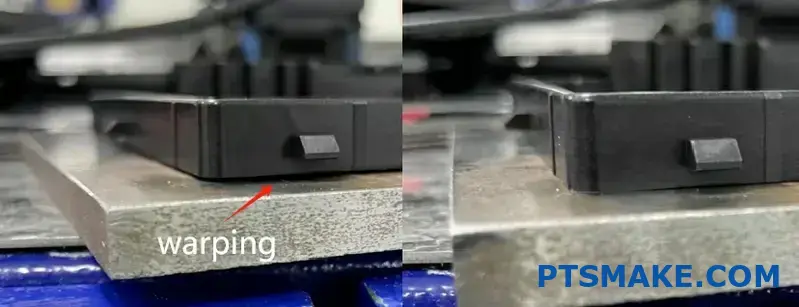

Já se debateu com inconsistências dimensionais ou deformações nos seus componentes moldados por injeção a alta temperatura? Dá por si a rejeitar repetidamente peças que não cumprem as suas especificações, apesar de utilizar materiais de "alta qualidade"? Os desafios de obter precisão a temperaturas elevadas podem ser particularmente frustrantes.

Garantir a precisão das peças moldadas por injeção a altas temperaturas requer uma seleção cuidadosa do material, um design optimizado do molde, uma configuração adequada da máquina e técnicas de processamento especializadas. Ao controlar os perfis de temperatura, gerir as taxas de arrefecimento e implementar medidas de controlo de qualidade adequadas, os fabricantes podem produzir consistentemente componentes precisos que suportam condições térmicas extremas.

Compreender o comportamento dos materiais a temperaturas elevadas

Trabalhar com polímeros de alta temperatura apresenta desafios únicos para a moldagem de precisão. Ao contrário dos plásticos normais, os materiais de alta temperatura como o PEEK, PPS, PEI (Ultem) e LCP apresentam caraterísticas de fluxo e respostas dimensionais distintas durante o processamento.

Ao selecionar materiais para aplicações a altas temperaturas, devemos considerar não só a resistência ao calor, mas também o comportamento do material durante todo o ciclo de moldagem. O temperatura de transição vítrea2 do polímero afecta drasticamente a forma como este flui, se compacta e, por fim, solidifica no molde.

Na PTSMAKE, observei que a combinação correta das propriedades dos materiais com os requisitos da aplicação é a base da moldagem de precisão. Por exemplo, os polímeros semi-cristalinos, como o PEEK, oferecem uma excelente estabilidade dimensional, mas requerem um controlo preciso do arrefecimento para gerir as taxas de cristalização, enquanto os materiais amorfos, como o PEI, proporcionam uma melhor reprodução dos detalhes, mas apresentam diferentes padrões de contração.

Diretrizes de seleção de materiais para peças de precisão para altas temperaturas

A seleção do material ideal implica o equilíbrio de vários factores críticos:

| Propriedade do material | Impacto na precisão | Considerações |

|---|---|---|

| Expansão térmica | Afecta a estabilidade dimensional | Os coeficientes mais baixos permitem um melhor controlo dimensional |

| Caraterísticas do fluxo | Determina a capacidade de preencher secções finas | Materiais com maior fluxo de fusão podem melhorar a precisão em geometrias complexas |

| Taxa de retração | Impacto direto nas dimensões finais | A retração mais previsível e uniforme melhora a precisão |

| Sensibilidade à humidade | Pode causar problemas dimensionais | Protocolos de secagem adequados são essenciais para materiais higroscópicos |

| Conteúdo de enchimento | Reduz o encolhimento e a deformação | Os enchimentos de vidro ou carbono melhoram a estabilidade dimensional |

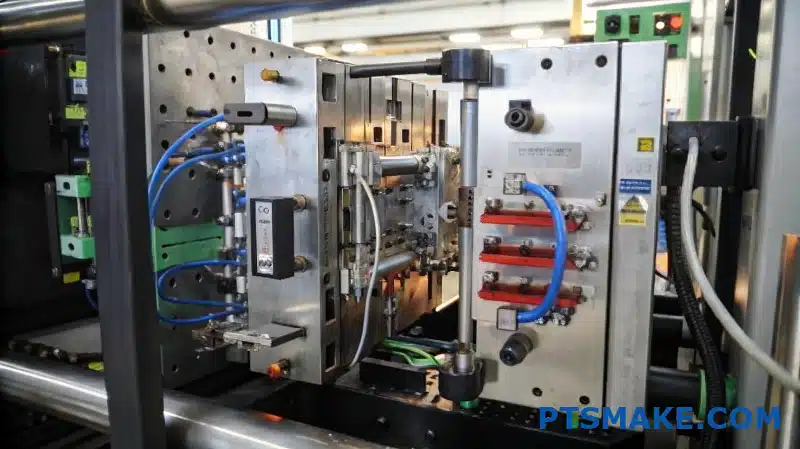

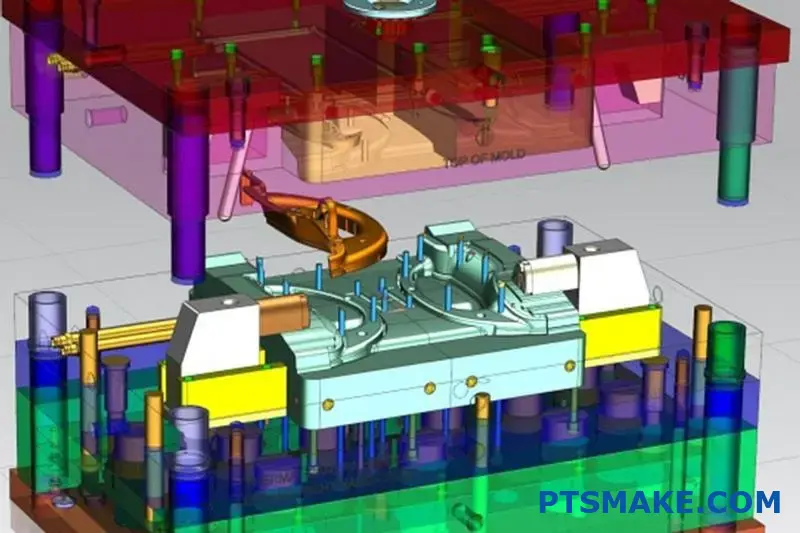

Otimização do design do molde para precisão a altas temperaturas

A conceção do molde desempenha um papel crucial na obtenção de precisão a temperaturas elevadas. Os princípios tradicionais de conceção de moldes devem ser adaptados aos desafios únicos apresentados pelos polímeros de alta temperatura.

Elementos críticos de conceção do molde

Localização e dimensionamento de portões: Para materiais de alta temperatura, as portas devem ser cuidadosamente posicionadas para garantir padrões de enchimento equilibrados. As portas subdimensionadas podem criar um aquecimento de cisalhamento excessivo que degrada as propriedades do material, enquanto as portas sobredimensionadas podem levar a problemas dimensionais durante o arrefecimento.

Sistemas de corrediça: Os sistemas de canais equilibrados são essenciais para moldes com várias cavidades para garantir um enchimento e uma embalagem uniformes. Para materiais de alta temperatura, os sistemas de canais quentes devidamente isolados podem manter temperaturas de fusão consistentes.

Conceção do canal de arrefecimento: Canais de resfriamento conformes que seguem a geometria da peça permitem uma extração uniforme de calor, evitando deformações causadas por resfriamento desigual. Na PTSMAKE, utilizamos ferramentas avançadas de simulação para otimizar o layout de resfriamento antes de fabricar o molde.

Ventilação: A ventilação adequada é particularmente importante para polímeros de alta temperatura, uma vez que os gases retidos podem causar defeitos cosméticos e dimensionais. As aberturas de precisão (normalmente com uma profundidade de 0,025-0,038 mm) permitem que os gases saiam sem que o material fique preso.

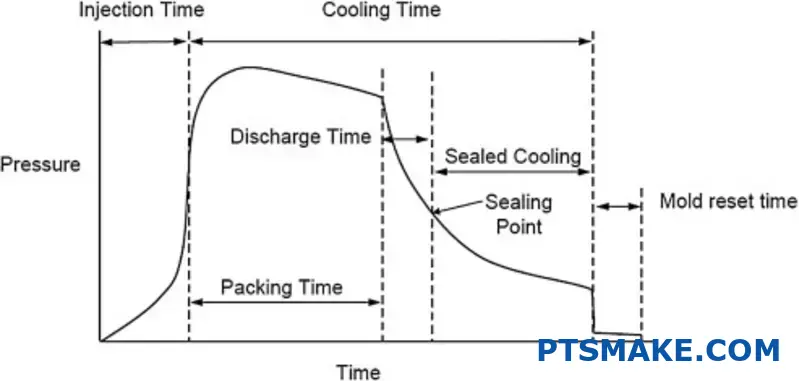

Parâmetros de processamento para controlo de precisão

Mesmo com a seleção ideal do material e a conceção perfeita do molde, os parâmetros de processamento determinam, em última análise, a precisão da peça. A moldagem a alta temperatura requer abordagens especializadas para as quatro fases críticas da moldagem por injeção.

Gestão da temperatura

O controlo da temperatura é talvez o fator mais crítico na moldagem a alta temperatura. Isto inclui:

- Perfil da temperatura do barril: Criação de um gradiente de temperatura ótimo desde a zona de alimentação até ao bico

- Controlo da temperatura do molde: Manutenção de temperaturas consistentes na superfície do molde, utilizando frequentemente unidades de controlo de temperatura à base de óleo

- Secagem de materiais: Assegurar a remoção completa da humidade antes do processamento (frequentemente a temperaturas superiores a 120°C durante mais de 4 horas)

Estratégias de controlo da pressão

A gestão da pressão tem um impacto direto nas dimensões das peças e na tensão interna:

- Pressão de injeção: Cuidadosamente controlado para preencher a cavidade sem criar tensões internas excessivas

- Pressão de retenção: Optimizado para compensar o encolhimento do material sem sobreembalagem

- Pressão de retorno: Gestão para garantir uma homogeneização correta da massa fundida sem prolongar os tempos de ciclo

Controlo de qualidade para peças de precisão de alta temperatura

A obtenção de precisão requer a implementação de protocolos de controlo de qualidade robustos, especificamente concebidos para componentes de alta temperatura:

- Monitorização durante o processo: Utilização de sensores de pressão da cavidade e de monitores de temperatura do molde para detetar variações em tempo real

- Controlo Estatístico do Processo: Controlo das dimensões críticas e dos parâmetros do processo para identificar tendências antes de os limites das especificações serem ultrapassados

- Ensaios ambientais: Sujeitar as peças a condições de utilização simuladas para verificar a estabilidade dimensional sob ciclos térmicos

- Técnicas de medição avançadas: Utilização de sistemas de medição sem contacto para peças ainda quentes para compreender as alterações dimensionais durante o arrefecimento

Com estas abordagens abrangentes para a seleção de materiais, conceção de moldes, processamento e controlo de qualidade, torna-se possível alcançar consistentemente a precisão em componentes moldados por injeção a alta temperatura. Na PTSMAKE, refinámos estas técnicas ao longo de anos de experiência, ajudando os nossos clientes a ultrapassar os desafios únicos da moldagem de precisão a altas temperaturas.

Que indústrias beneficiam mais com a moldagem por injeção a alta temperatura?

Já alguma vez se perguntou porque é que alguns produtos conseguem suportar calor extremo enquanto outros derretem? Ou talvez se tenha esforçado por encontrar soluções de fabrico para componentes que têm de funcionar em condições adversas? O desafio de criar peças que permaneçam estáveis a altas temperaturas tem impacto em inúmeros projectos de engenharia em vários sectores.

A moldagem por injeção a alta temperatura beneficia as indústrias que requerem componentes resistentes ao calor, incluindo a indústria automóvel, aeroespacial, médica, eletrónica e o fabrico de equipamento industrial. Estes sectores dependem deste processo especializado para criar peças que mantêm a integridade estrutural e o desempenho em condições térmicas extremas.

Aplicações da indústria automóvel

A indústria automóvel é um dos principais beneficiários da tecnologia de moldagem por injeção a alta temperatura. Os veículos modernos funcionam com motores e sistemas que geram calor significativo, exigindo componentes que possam suportar estas condições exigentes sem degradação.

Os componentes sob o capô representam uma área de aplicação crítica. Peças como colectores de admissão de ar, tampas de motor, reservatórios de líquido de refrigeração e componentes do sistema de combustível têm de manter a estabilidade dimensional e as propriedades mecânicas a temperaturas que podem exceder os 200°C. A adoção de termoplásticos de engenharia3 como PEEK, PPS e PEI através de moldagem a alta temperatura permitiu aos fabricantes de automóveis substituir componentes metálicos, reduzindo o peso e mantendo a resistência térmica necessária.

Os veículos eléctricos apresentam novos desafios e oportunidades para peças moldadas a altas temperaturas. As carcaças das baterias, os componentes de isolamento e os elementos do sistema de carregamento requerem materiais que possam suportar temperaturas elevadas e, ao mesmo tempo, proporcionar propriedades de isolamento elétrico. Na PTSMAKE, temos visto uma demanda crescente por esses componentes especializados à medida que o mercado de EV se expande.

Benefícios de desempenho em aplicações automóveis

| Tipo de componente | Resistência à temperatura | Principais benefícios |

|---|---|---|

| Componentes do motor | Até 280°C | Redução do peso, resistência à corrosão, geometrias complexas |

| Conectores eléctricos | 150-200°C | Isolamento elétrico, retardamento da chama, estabilidade dimensional |

| Peças de transmissão | 180-240°C | Resistência química, NVH (ruído, vibração, aspereza) reduzido |

| Componentes de baterias EV | 120-180°C | Gestão térmica, isolamento elétrico, integridade estrutural |

Indústria aeroespacial e de defesa

O sector aeroespacial exige componentes que possam funcionar de forma fiável em condições extremas. A moldagem por injeção a alta temperatura permite a produção de peças leves mas duradouras, capazes de suportar as exigências rigorosas das aplicações em aeronaves e naves espaciais.

Os componentes interiores, tais como fivelas dos bancos, mesas de tabuleiro e peças do sistema de ventilação, beneficiam de processos de moldagem a alta temperatura. Estas peças não só têm de suportar temperaturas operacionais normais, como também têm de cumprir requisitos rigorosos de inflamabilidade. Materiais como o PEEK e o PEI proporcionam um excelente retardamento de chama, mantendo as suas propriedades estruturais a temperaturas elevadas.

Os componentes de motores e naceles representam outra área de aplicação crítica. A capacidade de criar geometrias complexas com tolerâncias precisas torna a moldagem por injeção a alta temperatura ideal para produzir componentes que têm de suportar a proximidade de motores a jato, onde as temperaturas podem ser extremas.

Aplicações aeroespaciais críticas

As aplicações militares e de defesa apresentam alguns dos requisitos mais exigentes em termos de resistência a altas temperaturas. Desde caixas de radar a componentes de mísseis, estas aplicações funcionam frequentemente em ambientes onde a falha não é uma opção. A precisão e a consistência oferecidas pela moldagem por injeção a alta temperatura fazem dela o método de fabrico preferido para muitos componentes críticos de defesa.

Fabrico de dispositivos médicos

A indústria médica depende cada vez mais da moldagem por injeção a alta temperatura para dispositivos que têm de suportar processos de esterilização. A esterilização em autoclave ocorre normalmente a temperaturas entre 121-134°C sob pressão, condições que deformariam ou danificariam muitos plásticos comuns.

Os instrumentos cirúrgicos, desde pegas a ferramentas especializadas, beneficiam de materiais como PPSU, PSU e PEEK processados através de moldagem a alta temperatura. Estes materiais mantêm as suas propriedades ao longo de centenas de ciclos de esterilização, garantindo fiabilidade e desempenho a longo prazo.

Os dispositivos médicos implantáveis representam talvez a aplicação mais exigente. Os materiais devem ser biocompatíveis e suportar a temperatura do corpo e ambientes biológicos potencialmente hostis durante anos ou mesmo décadas. Os termoplásticos de engenharia de alta temperatura fornecem a combinação necessária de biocompatibilidade, resistência e estabilidade a longo prazo.

Indústria eletrónica e de semicondutores

A indústria eletrónica enfrenta desafios únicos com componentes que geram calor significativo durante o funcionamento. Os conectores, as caixas e os componentes de isolamento têm de manter as suas propriedades eléctricas e mecânicas apesar da exposição a temperaturas elevadas.

Os componentes da tecnologia de montagem em superfície (SMT) são submetidos a uma soldadura por refluxo a temperaturas normalmente superiores a 220°C. As peças moldadas por injeção a alta temperatura mantêm-se dimensionalmente estáveis durante este processo, garantindo ligações eléctricas fiáveis.

Tabela de aplicações electrónicas

| Aplicação | Requisitos de temperatura | Principais propriedades do material |

|---|---|---|

| Tomadas IC | 260-280°C (soldadura) | Estabilidade dimensional, isolamento elétrico |

| Caixas de LEDs | 120-180°C (em funcionamento) | Clareza ótica, gestão térmica |

| Eletrónica de potência | 150-200°C | Isolamento elétrico, dissipação de calor |

| Processamento de semicondutores | Até 300°C | Resistência química, pureza ultra-alta |

Fabrico de equipamento industrial

O equipamento industrial funciona frequentemente em ambientes onde o calor, os produtos químicos e o stress mecânico se combinam para criar condições extremamente difíceis. Os componentes para bombas, válvulas e equipamento de processamento beneficiam significativamente da moldagem por injeção a alta temperatura.

O equipamento da indústria de processamento que lida com fluidos ou gases aquecidos requer componentes que mantenham as suas propriedades de vedação e estabilidade dimensional a temperaturas elevadas. Materiais como PEEK, PPS e fluoropolímeros processados através de moldagem a alta temperatura criam peças que podem funcionar de forma fiável nestas aplicações exigentes.

A partir da minha experiência de trabalho com clientes industriais no PTSMAKE, descobri que a capacidade de consolidar vários componentes numa única peça moldada proporciona muitas vezes vantagens significativas para além da simples resistência à temperatura, incluindo maior fiabilidade e custos de montagem reduzidos.

Petróleo, gás e processamento químico

Talvez nenhum sector industrial exija mais dos materiais do que o petróleo, o gás e o processamento químico. Os componentes têm de suportar não só temperaturas elevadas, mas também a exposição a produtos químicos agressivos e a pressões elevadas.

Os componentes de fundo de poço para extração de petróleo e gás operam em ambientes onde as temperaturas podem exceder os 200°C, quando expostos a petróleo bruto, gás natural e vários fluidos de perfuração. A moldagem por injeção a alta temperatura cria peças com a combinação necessária de resistência à temperatura, compatibilidade química e resistência mecânica.

Quais são as soluções rentáveis para projectos de moldagem a alta temperatura?

Já alguma vez se deparou com restrições orçamentais enquanto tentava manter a qualidade em projectos de moldagem a alta temperatura? Dá por si a equilibrar constantemente o desempenho e o custo do material sem sacrificar propriedades críticas? Este ato de equilíbrio pode tornar-se uma grande dor de cabeça quando os prazos se aproximam e os orçamentos apertam.

As soluções económicas para projectos de moldagem a alta temperatura incluem a otimização do design do molde, a seleção de alternativas de materiais adequados, a implementação de sistemas de arrefecimento eficientes, a consideração de moldes com várias cavidades e a parceria com fabricantes experientes. Estas estratégias reduzem os tempos de ciclo, minimizam o desperdício de material e diminuem os custos globais de produção, mantendo a qualidade.

Seleção estratégica de materiais para otimização de custos

Ao gerir projectos de moldagem a alta temperatura, a seleção de materiais representa um dos factores de custo mais significativos. Os polímeros resistentes a altas temperaturas de primeira qualidade têm frequentemente um preço elevado, mas existem abordagens estratégicas para otimizar esta despesa.

Alternativas de materiais com base no valor

Nem todas as aplicações a altas temperaturas requerem os materiais com o melhor desempenho absoluto. Na minha experiência de trabalho com clientes de várias indústrias, descobri que muitos engenheiros especificam inicialmente materiais com uma resistência excessiva à temperatura quando alternativas de menor custo seriam suficientes. Por exemplo, embora o PEEK ofereça uma resistência excecional a temperaturas até 480°F (250°C), o PPS modificado ou certos nylons de alta temperatura podem lidar com muitas aplicações a um custo de material 30-40% inferior.

A chave é efetuar uma análise adequada da aplicação. Ao determinar com precisão a exposição real à temperatura, a duração e os requisitos mecânicos, pode frequentemente selecionar materiais mais económicos que satisfaçam todos os critérios de desempenho sem pagar por propriedades desnecessárias.

Opções de mistura de materiais e de reforço

Outra abordagem económica envolve a utilização de polímeros de base com reforços ou aditivos específicos. Por exemplo, em vez de mudar para um polímero totalmente diferente e de custo mais elevado, adicionar fibra de vidro a um plástico de engenharia normal pode aumentar significativamente a resistência ao calor com um custo adicional mínimo.

O temperatura de deflexão térmica4 pode ser aumentado substancialmente através de modificações estratégicas do material, oferecendo poupanças de custos significativas em comparação com a mudança para polímeros de alta temperatura de primeira qualidade.

Otimização da conceção do molde para uma produção económica

O próprio molde representa outra grande oportunidade de otimização de custos na moldagem a alta temperatura.

Conceção para gestão térmica

Uma gestão térmica eficiente dentro do molde tem um impacto direto nos tempos de ciclo, na qualidade e no custo. A colocação estratégica de canais de arrefecimento, a utilização de designs de arrefecimento conformes e as portas e canais corretamente dimensionados podem reduzir drasticamente os tempos de ciclo para materiais de alta temperatura que normalmente requerem períodos de arrefecimento mais longos.

No PTSMAKE, implementamos caraterísticas especializadas de gestão térmica nos nossos moldes de alta temperatura, que reduziram os tempos de ciclo até 25% em vários projectos, em comparação com as abordagens de arrefecimento convencionais.

Considerações sobre moldes de várias cavidades e famílias

Para volumes de produção adequados, os moldes multi-cavidades oferecem vantagens significativas em termos de custos por peça:

| Tipo de molde | Investimento inicial | Redução de custos por peça | Melhor para |

|---|---|---|---|

| Cavidade única | $ | Linha de base | Protótipos, volumes reduzidos |

| 2-4 Cavidade | $$ | 30-40% | Volumes médios |

| 8+ Cavidade | $$$ | 50-70% | Volumes elevados |

| Molde de família | $$ | 25-35% | Peças relacionadas, volumes equilibrados |

Embora os moldes multi-cavidades exijam um investimento inicial mais elevado, o custo amortizado das ferramentas por peça diminui substancialmente, tornando-os particularmente valiosos para materiais de alta temperatura, onde os custos dos materiais já são elevados.

Otimização de processos para eficiência de custos

O próprio processo de moldagem oferece inúmeras oportunidades de redução de custos sem comprometer a qualidade.

Estratégias de redução do tempo de ciclo

Os materiais a alta temperatura requerem normalmente tempos de processamento mais longos, mas várias estratégias podem atenuar este facto:

- Fases de pré-aquecimento optimizadas para reduzir o tempo total do ciclo

- Ventilação eficiente para minimizar o ar retido e reduzir os tempos de ciclo

- Perfis de injeção personalizados específicos para materiais de alta temperatura

- Sistemas automatizados de remoção de peças para reduzir os custos de mão de obra e os tempos de ciclo

Num projeto automóvel recente a PTSMAKE, a implementação destas estratégias reduziu o tempo de ciclo em 18%, mantendo todos os parâmetros de qualidade críticos para um componente de PPS a alta temperatura.

Técnicas de redução de sucata

Os polímeros de alta temperatura são caros, o que torna a redução de resíduos particularmente valiosa. A monitorização avançada do processo com sensores no molde pode detetar e corrigir desvios do processo antes que estes criem resíduos. A implementação do controlo estatístico do processo ajuda a manter os parâmetros de processamento ideais de forma consistente.

Estratégias de parceria com fornecedores

Trabalhar com o parceiro de fabrico certo pode ter um impacto substancial nos custos do projeto.

Valor da experiência especializada

Os fabricantes com conhecimentos específicos em moldagem a alta temperatura oferecem valor para além das capacidades básicas de produção. A sua experiência traduz-se normalmente em tempos de preparação mais rápidos, menos problemas de produção e taxas de rendimento mais elevadas na primeira passagem - tudo com impacto direto nos custos do projeto.

Consideração do custo total vs. preço unitário

Ao avaliar os parceiros de fabrico, considere a imagem do custo total em vez de se concentrar apenas nas cotações de preços unitários. Um preço por peça ligeiramente mais elevado de um especialista experiente em moldagem a alta temperatura resulta frequentemente em custos totais de projeto mais baixos devido a:

- Redução das iterações de desenvolvimento

- Tempo de colocação no mercado mais rápido

- Taxas de sucata mais baixas

- Menos problemas de qualidade que exijam retrabalho

- Qualidade de peça mais consistente

Após mais de 15 anos no fabrico de precisão, tenho visto repetidamente projectos com o orçamento inicial mais baixo acabarem por custar mais devido a estas despesas ocultas.

Abordagens de otimização de custos a longo prazo

Para além das necessidades imediatas do projeto, várias estratégias podem reduzir os custos ao longo do ciclo de vida do produto.

Conceção de ferramentas modular e adaptável

O investimento em modelos de moldes modulares com inserções substituíveis permite modificações no projeto sem necessidade de moldes totalmente novos. Esta abordagem proporciona flexibilidade para as iterações do produto, ao mesmo tempo que contém os custos de ferramentas a longo prazo.

Vantagens da normalização de materiais

Quando possível, a padronização de materiais em várias aplicações de alta temperatura pode proporcionar uma vantagem de compra e reduzir os custos de inventário. Mesmo quando os diferentes produtos têm requisitos de temperatura variáveis, encontrar oportunidades para consolidar as selecções de materiais pode gerar poupanças substanciais através da compra em volume.

Que considerações sobre o design do molde são críticas para aplicações de alta temperatura?

Já alguma vez viu um componente de plástico deformar-se, rachar ou falhar completamente quando utilizado em ambientes de alta temperatura? Ou teve dificuldades com moldes que se deformam após apenas alguns ciclos de produção com materiais de alta temperatura? Estes cenários frustrantes podem fazer descarrilar projectos e prejudicar as relações com os clientes.

Ao conceber moldes para aplicações a altas temperaturas, as considerações críticas incluem a seleção de materiais (aço para ferramentas e plástico), a conceção adequada do sistema de arrefecimento, a ventilação avançada, a seleção precisa de gates e tratamentos de superfície adequados. Estes elementos garantem a longevidade do molde e uma qualidade consistente das peças.

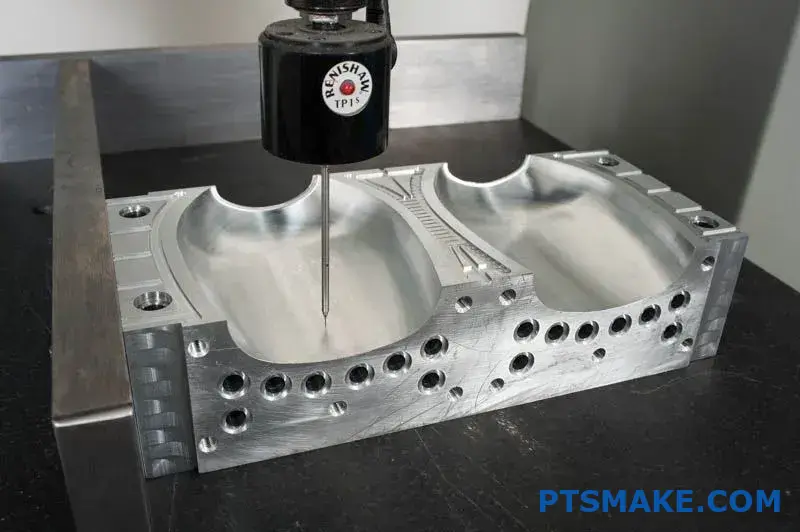

Seleção de materiais para moldes de alta temperatura

Selecionar os materiais corretos para aplicações de moldes a altas temperaturas é talvez a decisão mais fundamental a tomar. Na minha experiência em guiar numerosos clientes através deste processo na PTSMAKE, descobri que tanto o aço do molde como o material plástico requerem uma análise cuidadosa.

Seleção de aço para ferramentas

Para aplicações de alta temperatura, nem todos os aços para ferramentas têm o mesmo desempenho. Os aços de qualidade superior como o H13, P20 e S7 oferecem uma excelente resistência à fadiga térmica, um problema comum quando os moldes são repetidamente expostos a flutuações de temperatura extremas.

O aço para ferramentas H13 continua a ser a minha recomendação para a maioria das aplicações a alta temperatura devido à sua excelente resistência à fadiga térmica5 e propriedades de dureza a quente. Quando trabalhamos com materiais que requerem temperaturas de processamento superiores a 300°C (572°F), utilizamos normalmente H13 endurecido a 48-52 HRC para evitar o desgaste prematuro e a deformação.

Para aplicações extremamente exigentes, os aços especializados que contêm percentagens mais elevadas de tungsténio, molibdénio e vanádio podem proporcionar um melhor desempenho, embora tenham custos de maquinagem mais elevados.

Considerações sobre o material plástico

O próprio material plástico influencia significativamente as decisões de conceção do molde. Os termoplásticos de engenharia de alta temperatura, como o PEEK, PPS, PEI (Ultem) e LCP (polímero de cristais líquidos), requerem abordagens específicas de conceção de moldes. Esses materiais normalmente têm:

- Temperaturas de processamento mais elevadas (frequentemente 320-420°C)

- Maiores taxas de retração

- Maior sensibilidade às variações de arrefecimento

- Caraterísticas de fluxo mais agressivas

Trabalhar com estes materiais requer uma conceção precisa de canais, sistemas de canais e canais de arrefecimento para evitar defeitos como deformações, marcas de afundamento e flash.

Conceção avançada do sistema de arrefecimento

A eficácia do sistema de arrefecimento torna-se exponencialmente mais importante em aplicações de alta temperatura. O arrefecimento uniforme ajuda a manter a estabilidade dimensional e a minimizar os tempos de ciclo.

Canais de arrefecimento conformes

Os canais de arrefecimento tradicionais com furos rectos revelam-se frequentemente inadequados para peças complexas de alta temperatura. No PTSMAKE, temos implementado cada vez mais tecnologias de resfriamento conformal que seguem a geometria da peça mais de perto. Esses projetos avançados podem:

- Reduzir os tempos de ciclo em 20-40%

- Melhorar a qualidade das peças minimizando o empeno

- Prolongar a vida útil do molde reduzindo o stress térmico

Embora inicialmente mais dispendioso, o arrefecimento conforme proporciona frequentemente um retorno do investimento significativo através da melhoria da produtividade e da qualidade, especialmente para a produção de grandes volumes.

Meios de arrefecimento a alta temperatura

O arrefecimento a água padrão pode ser insuficiente para aplicações de temperatura muito elevada. Os meios de arrefecimento alternativos a considerar incluem:

| Meio de arrefecimento | Gama de temperaturas | Vantagens | Limitações |

|---|---|---|---|

| Água pressurizada | Até 180°C | Económica, excelente transferência de calor | Necessita de sistemas de controlo da pressão |

| Líquidos de arrefecimento à base de óleo | Até 350°C | Estabilidade a altas temperaturas | Menor eficiência de transferência de calor, maior custo |

| Sal fundido | 150-550°C | Desempenho excecional a altas temperaturas | Necessidade de equipamento especializado, problemas de corrosão |

Para aplicações extremas, os sistemas de arrefecimento em cascata que combinam diferentes zonas de arrefecimento podem proporcionar uma gestão térmica óptima.

Considerações sobre a ventilação

A ventilação adequada é crítica em aplicações de alta temperatura, porque os gases expandem-se mais a temperaturas mais elevadas e podem causar queimaduras, enchimento incompleto ou mesmo uma perigosa acumulação de pressão.

Normalmente, recomendo profundidades de ventilação de 0,025-0,038 mm para plásticos de engenharia de alta temperatura, com canais de ventilação mais largos do que os utilizados para plásticos convencionais. A colocação estratégica de ventilação nos últimos pontos de enchimento, especialmente em secções de paredes finas, ajuda a evitar o aprisionamento de gás.

Para materiais como PPS ou PEEK que libertam gases corrosivos durante o processamento, podem ser necessários materiais de ventilação ou revestimentos especializados para evitar o desgaste prematuro.

Sistemas de passagem e de corredor

A conceção do sistema de portas e canais torna-se ainda mais crítica com materiais de alta temperatura que têm janelas de processamento estreitas.

Seleção do tipo de porta

Para aplicações a altas temperaturas, recomendo normalmente:

- Portões de túnel para peças pequenas e médias que requerem desmoldagem automática

- Portas de borda para peças maiores que requerem máxima estabilidade dimensional

- Sistemas de canais quentes para produção de grandes volumes para eliminar problemas de remoagem

O tamanho do portão deve ser cuidadosamente calibrado - se for demasiado pequeno, o material pode congelar prematuramente; se for demasiado grande, pode resultar num vestígio excessivo do portão ou num corte difícil.

Considerações sobre a conceção do corredor

Os materiais de alta temperatura beneficiam de:

- Corrediças redondas com superfícies polidas

- Poços frios corretamente dimensionados para capturar o primeiro material que entra no molde

- Sistemas de canais equilibrados para garantir padrões de enchimento uniformes

Estes elementos de design ajudam a manter a consistência da temperatura do material ao longo do processo de enchimento.

Tratamentos de superfície e revestimentos

As aplicações a altas temperaturas beneficiam frequentemente de tratamentos de superfície especializados que prolongam a vida útil dos moldes e melhoram a qualidade das peças.

Tratamentos como a nitruração podem aumentar a dureza da superfície, mantendo a resistência do núcleo, ajudando o molde a suportar ciclos térmicos. Os revestimentos PVD (Deposição Física de Vapor) avançados, como o nitreto de titânio (TiN) ou o nitreto de crómio (CrN), podem:

- Melhorar a resistência ao desgaste

- Reduzir a aderência do material

- Melhorar as propriedades de libertação do molde

- Melhorar a resistência à corrosão

No PTSMAKE, vimos extensões da vida útil do molde 30-50% através da aplicação estratégica destes tratamentos de superfície em aplicações de alta temperatura.

6. Técnicas avançadas e tendências futuras na prevenção do empeno?

Já alguma vez passou semanas a afinar os seus parâmetros de moldagem por injeção a alta temperatura, apenas para continuar a debater-se com problemas persistentes de deformação? Ou investiu em materiais de primeira qualidade e equipamento de ponta, mas ainda não conseguiu alcançar a estabilidade dimensional que os seus clientes exigem?

Para dominar verdadeiramente a prevenção do empeno na moldagem por injeção a alta temperatura, é necessário olhar para além das estratégias básicas para técnicas avançadas e tecnologias emergentes. Estas abordagens inovadoras incluem a otimização baseada em simulação, avanços no arrefecimento conformacional, soluções de ferramentas compostas e controlo de processos assistido por IA - todos trabalhando em conjunto para minimizar as tensões térmicas e manter a estabilidade dimensional.

6.1 Abordagens de otimização baseadas na simulação

6.1.1 Análise CAE avançada para a previsão do empeno

A engenharia assistida por computador revolucionou a forma como lidamos com o empeno na moldagem por injeção a alta temperatura. O software de simulação moderno pode agora prever o empeno com uma precisão notável, incorporando modelos realistas de comportamento do material, condições de processo e dinâmica térmica.

Quando implemento abordagens orientadas para a simulação no PTSMAKE, seguimos normalmente um fluxo de trabalho sistemático:

- Criar modelos 3D detalhados da peça e do molde

- Definir propriedades exactas do material (incluindo cinética de cristalização)

- Estabelecer condições e restrições realistas para o processo

- Executar simulações abrangentes de empeno

- Analisar padrões de arrefecimento e tensões residuais

- Otimizar a conceção com base nos resultados da simulação

A principal vantagem aqui é a deteção de potenciais problemas de empeno antes de cortar qualquer aço. Para aplicações a altas temperaturas, prestamos especial atenção a retração anisotrópica6 que são frequentemente ignorados nas simulações básicas, mas que podem ter um impacto significativo na geometria final da peça.

6.1.2 Conceção virtual de experiências (DOE)

O DOE virtual representa uma abordagem poderosa que permite testar múltiplas variáveis simultaneamente sem consumir recursos físicos. Utilizando esta técnica, podemos avaliar a forma como diferentes factores interagem para influenciar o empeno.

Num projeto aeroespacial recente envolvendo componentes PEEK, utilizámos o DOE virtual para otimizar:

- Localização e dimensões dos portões

- Conceção do sistema de corredores

- Configurações da disposição de arrefecimento

- Combinações de parâmetros do processo

Esta abordagem permitiu-nos identificar combinações de parâmetros não intuitivas que minimizaram o empeno de forma muito mais eficiente do que os métodos tradicionais de tentativa e erro. A simulação previu uma redução de 37% no empenamento e, quando implementada, obtivemos uma melhoria real de 32% - demonstrando o poder desta técnica.

6.2 Soluções de arrefecimento avançadas

6.2.1 Inovações em matéria de arrefecimento conformacional

O arrefecimento conformacional representa um dos avanços mais significativos no combate ao empeno para moldagem a alta temperatura. Ao contrário dos canais de arrefecimento convencionais que seguem percursos de perfuração rectos, os canais de arrefecimento conformacional espelham a geometria da peça, proporcionando um arrefecimento uniforme.

As vantagens para aplicações a altas temperaturas são particularmente pronunciadas:

- Redução dos tempos de ciclo até 40%

- Padrões de arrefecimento mais uniformes

- Minimização dos pontos quentes que contribuem para a deformação

- Melhor qualidade de acabamento da superfície

Na PTSMAKE, implementámos soluções de arrefecimento conformacional utilizando inserções de molde soldadas a vácuo e sinterização direta de metal a laser (DMLS) para geometrias complexas. Embora o investimento inicial seja mais elevado, os benefícios a longo prazo na qualidade das peças e os tempos de ciclo reduzidos proporcionam um ROI excecional para componentes de elevado valor.

6.2.2 Tecnologias de arrefecimento emergentes

Para além do arrefecimento conformacional tradicional, várias tecnologias emergentes são muito promissoras:

Sistemas de arrefecimento de micro-canais: Estes canais ultra-pequenos (frequentemente com menos de 1 mm de diâmetro) permitem o arrefecimento em áreas anteriormente inacessíveis, proporcionando um controlo extremamente preciso da temperatura em caraterísticas críticas.

Inserções de condutividade variável: Colocação estratégica de materiais de elevada condutividade térmica em áreas específicas do molde para gerir as taxas de extração de calor.

Arrefecimento por mudança de fase: Aproveitamento de materiais que absorvem o calor através da transformação de fase, proporcionando uma maior capacidade de arrefecimento durante as fases críticas de solidificação.

Estas tecnologias são especialmente valiosas na moldagem de polímeros de engenharia de alta temperatura, como PEEK, PEI ou PPS, em que a gestão térmica é fundamental para evitar deformações.

6.3 Sistemas inteligentes de controlo de processos

6.3.1 Processamento adaptativo com aprendizagem automática

A integração da inteligência artificial no controlo do processo de moldagem por injeção representa um avanço significativo na prevenção do empeno. Os sistemas modernos podem agora..:

- Monitorizar vários parâmetros de processo em tempo real

- Detetar desvios que possam levar a deformações

- Efetuar ajustes automáticos para manter as condições ideais

- Aprender com cada ciclo de produção para melhorar continuamente

Na nossa fábrica, implementámos sistemas de processamento adaptativos que ajustam a pressão de embalamento, o tempo de arrefecimento e a temperatura de fusão com base em dados em tempo real. Esta abordagem tem sido particularmente eficaz para longas séries de produção de peças complexas de alta temperatura, onde o desvio do processo causaria tradicionalmente variações de qualidade.

6.3.2 Tecnologias de deteção no molde

Os sensores avançados incorporados no molde proporcionam uma visibilidade sem precedentes do que está a acontecer durante o ciclo de moldagem:

| Tipo de sensor | O que mede | Vantagem para a prevenção de empenos |

|---|---|---|

| Sensores de pressão | Perfis de pressão da cavidade | Assegura uma embalagem consistente ao longo dos ciclos |

| Sensores de temperatura | Temperatura do molde e da fusão | Identifica as anomalias de arrefecimento que conduzem a uma contração desigual |

| Medidores de tensão | Deflexão do molde | Detecta potenciais problemas com a distribuição não uniforme da pressão |

| Sensores ultra-sónicos | Taxa de solidificação do material | Optimiza o tempo de arrefecimento com base na solidificação real |

Ao integrar estes sensores com sistemas de controlo de processos, podemos desenvolver abordagens de controlo em circuito fechado que reduzem drasticamente a variação do empeno, mesmo em aplicações desafiantes de alta temperatura.

6.4 Inovações em materiais para redução do empeno

O panorama dos polímeros de alta temperatura continua a evoluir, com novas formulações especificamente concebidas para enfrentar os desafios do empeno:

6.4.1 Controlo da orientação da fibra

Os novos desenvolvimentos em polímeros reforçados com fibras centram-se no controlo da orientação das fibras durante o fluxo para minimizar a contração diferencial. Isto inclui:

- Sistemas de fibras híbridas que combinam diferentes tipos de fibras

- Distribuições optimizadas do comprimento da fibra

- Tratamentos de superfície que melhoram a ligação fibra-matriz

- Aditivos especializados que influenciam a orientação das fibras durante o enchimento

Observei melhorias notáveis ao implementar estes materiais em aplicações estruturais de paredes finas, onde a deformação parecia anteriormente inevitável.

6.4.2 Polímeros modificados por cristalização

Para polímeros semi-cristalinos de alta temperatura, o controlo da cinética de cristalização é crucial para gerir o empeno. As inovações recentes incluem:

- Agentes nucleantes que promovem uma cristalização uniforme

- Modificadores de crescimento de cristais que controlam o tamanho da esferulite

- Misturas de polímeros com propriedades de cristalização complementares

- Aditivos de mudança de fase que absorvem o calor durante a cristalização

Estas formulações especializadas podem reduzir significativamente a sensibilidade do processo e melhorar a estabilidade dimensional, mesmo quando as condições de processamento não são perfeitamente controladas.

6.5 Direcções futuras na prevenção do empeno

Olhando para o futuro, várias tendências emergentes prometem revolucionar ainda mais a forma como evitamos o empeno na moldagem a alta temperatura:

Tecnologia de gémeos digitais: Criação de representações virtuais do processo e do molde que se actualizam em tempo real, permitindo a manutenção preditiva e a otimização do processo.

Algoritmos de conceção generativa: Sistemas de design alimentados por IA que podem gerar automaticamente designs optimizados de peças e moldes com resistência inerente ao empeno.

Abordagens de fabrico híbridas: Combinação da moldagem por injeção com o fabrico de aditivos ou outros processos para obter geometrias e caraterísticas de desempenho anteriormente impossíveis.

Desenhos de refrigeração bio-inspirados: Geometrias de canais de arrefecimento baseadas em estruturas naturais como veias de folhas ou vasos sanguíneos que proporcionam uma eficiência de transferência de calor optimizada.

Na PTSMAKE, estamos a investigar ativamente estas tecnologias para nos mantermos na vanguarda das capacidades de moldagem de precisão a alta temperatura para as nossas aplicações mais exigentes.

Como reduzir os tempos de ciclo na moldagem por injeção a alta temperatura?

Já alguma vez se debateu com ciclos de produção lentos em operações de moldagem a alta temperatura? Aqueles estrangulamentos frustrantes que esgotam os seus recursos, atrasam as suas entregas e, em última análise, afectam os seus resultados? É um desafio que pode fazer ou quebrar um programa de produção.

A redução dos tempos de ciclo na moldagem por injeção a alta temperatura requer a otimização das estratégias de arrefecimento, seleção de materiais, parâmetros de processo e manutenção do equipamento. Ao implementar técnicas como canais de arrefecimento conformes, localizações optimizadas de portas e controlo avançado da temperatura do molde, os fabricantes podem diminuir significativamente os tempos de ciclo, mantendo a qualidade das peças.

Compreender as estratégias de otimização do arrefecimento

O tempo de arrefecimento é normalmente responsável por mais de 60% do tempo total do ciclo na moldagem por injeção a alta temperatura. Quando se trabalha com materiais de alta temperatura como PEEK, PPS ou LCP, o arrefecimento torna-se ainda mais crítico. Descobri que a implementação de uma otimização estratégica do arrefecimento pode reduzir drasticamente os tempos de ciclo.

Canais de arrefecimento conformes

Os tradicionais canais de arrefecimento com furação reta criam frequentemente condições de arrefecimento irregulares. Os canais de arrefecimento conformes, que seguem o contorno da peça, proporcionam uma extração de calor mais uniforme. Na minha experiência no PTSMAKE, a mudança para o arrefecimento conforme para peças complexas de alta temperatura reduziu os tempos de arrefecimento em 20-30%.

A principal vantagem é a uniformidade da temperatura em toda a superfície da peça. Isto não só acelera o arrefecimento como também melhora a qualidade da peça, reduzindo o empeno e as tensões internas. Embora o custo inicial do molde seja mais elevado, a redução do tempo de ciclo a longo prazo justifica o investimento para produções de grande volume.

Localizações estratégicas de portões

A localização das comportas tem um impacto significativo nos padrões de enchimento e na eficiência do arrefecimento. Para materiais de alta temperatura, recomendo a colocação de portas em secções mais espessas, onde a retenção de calor é maior. Esta abordagem permite um arrefecimento mais eficiente e ajuda a evitar taxas de arrefecimento diferencial7 que pode causar deformações.

Podem ser necessárias várias portas para geometrias complexas, mas é necessária uma análise cuidadosa para evitar linhas de soldadura em áreas críticas. Na PTSMAKE, utilizamos normalmente software de simulação de fluxo para otimizar a localização dos portões antes de cortar qualquer aço, poupando tempo e recursos durante a produção.

Seleção e preparação de materiais

A escolha do material afecta drasticamente os tempos de ciclo em aplicações de alta temperatura. Algumas considerações importantes incluem:

Variantes de alto fluxo

Muitos polímeros de alta temperatura oferecem variantes de alto fluxo que mantêm as propriedades térmicas necessárias, exigindo temperaturas e pressões de injeção mais baixas. Estas formulações podem reduzir os tempos de ciclo, permitindo uma injeção mais rápida e períodos de arrefecimento mais curtos.

Secagem correta do material

A secagem inadequada de polímeros higroscópicos de alta temperatura leva a um aumento da viscosidade, exigindo temperaturas de processamento mais elevadas e tempos de ciclo mais longos. Asseguro sempre que materiais como PEEK e PEI são secos de acordo com as especificações do fabricante - normalmente 3-4 horas a 150°C ou mais.

Uma comparação de polímeros comuns de alta temperatura e o seu impacto nos tempos de ciclo:

| Material | Temperatura de processamento | Tempo de ciclo relativo | Caraterísticas do fluxo |

|---|---|---|---|

| PEEK padrão | 360-400°C | Mais tempo | Fluxo moderado |

| PEEK de alto fluxo | 340-380°C | 15-20% mais curto | Fluxo melhorado |

| PPS | 310-330°C | Moderado | Bom fluxo |

| PPS de alto fluxo | 290-320°C | 10-15% mais curto | Excelente fluxo |

| LCP | 330-350°C | Mais curto | Caudal muito elevado |

Otimização avançada dos parâmetros do processo

O ajuste fino dos parâmetros do processo é crucial para minimizar os tempos de ciclo sem comprometer a qualidade da peça.

Perfis de embalagem dinâmicos

Descobri que a implementação de perfis de embalamento em várias fases pode reduzir significativamente o tempo total do ciclo. Começando com uma pressão de embalamento mais elevada e reduzindo-a gradualmente à medida que o portão congela, podemos otimizar a fase de embalamento sem prolongar o ciclo global.

Na PTSMAKE, realizamos rotineiramente estudos de vedação de portões para determinar o momento exato em que a pressão não é mais transferida para a peça, o que nos permite minimizar a fase de embalagem apenas para o que é necessário.

Controlo da temperatura do molde

Para materiais de alta temperatura, é fundamental manter a temperatura correta do molde. A utilização de sistemas de água pressurizada a 120-140°C ou de sistemas à base de óleo para temperaturas ainda mais elevadas ajuda a obter ciclos mais rápidos:

- Redução da viscosidade durante o enchimento

- Permite um acondicionamento mais consistente

- Permite um arrefecimento rápido e controlado

O investimento em unidades avançadas de controlo de temperatura compensa através da redução dos tempos de ciclo e da melhoria da consistência das peças.

Considerações sobre equipamento e manutenção

Mesmo com parâmetros de processo optimizados, equipamento desatualizado ou com manutenção deficiente pode sabotar os esforços de redução do tempo de ciclo.

Unidades de injeção de elevado desempenho

As máquinas modernas com taxas de injeção mais elevadas e controlo preciso permitem um enchimento mais rápido, mantendo a qualidade. Para aplicações a altas temperaturas, recomendo máquinas com:

- Barris e parafusos especializados para altas temperaturas

- Capacidade de aquecimento melhorada

- Sistemas precisos de controlo da temperatura

- Velocidades e pressões de injeção mais elevadas

Programa de manutenção preventiva

A manutenção regular evita paragens inesperadas e assegura um desempenho ótimo da máquina. Na PTSMAKE, implementamos programas de manutenção abrangentes que incluem:

- Controlo semanal dos elementos de aquecimento

- Calibração mensal dos sensores de temperatura

- Inspeção trimestral dos sistemas hidráulicos

- Desmontagem e limpeza semestral de parafusos e barris

Esta abordagem proactiva provou manter tempos de ciclo consistentes, ao mesmo tempo que evita falhas catastróficas que poderiam fazer descarrilar os calendários de produção.

Integração de automação e robótica

A implementação da robótica para a remoção de peças e operações pós-moldagem pode reduzir significativamente os tempos de ciclo globais. Os modernos robots de seis eixos podem remover peças e efetuar operações secundárias enquanto o molde se prepara para o ciclo seguinte.

A integração de ferramentas de fim de braço concebidas especificamente para peças a alta temperatura garante um manuseamento seguro sem danos ou deformações, reduzindo ainda mais as taxas de desperdício e melhorando a eficiência global.

Que normas de controlo de qualidade se aplicam aos componentes moldados a alta temperatura?

Alguma vez recebeu peças moldadas a alta temperatura que se deformaram, degradaram ou falharam durante a utilização? Ou passou inúmeras horas a resolver problemas de qualidade que poderiam ter sido evitados com normas adequadas? Quando a precisão e a fiabilidade não são negociáveis, o controlo de qualidade torna-se a sua salvação.

As normas de controlo de qualidade para componentes moldados a altas temperaturas incluem principalmente a ASTM D3641 para estabilidade térmica, a ISO 9001 para sistemas de gestão de qualidade e requisitos específicos da indústria, como a UL 746A para aplicações eléctricas. Estas normas garantem que os componentes mantêm a estabilidade dimensional, a integridade do material e o desempenho funcional a temperaturas elevadas.

A natureza crítica do controlo de qualidade para componentes de alta temperatura

Os componentes moldados a altas temperaturas enfrentam desafios excepcionais em comparação com as peças de plástico normais. Com ambientes de funcionamento que excedem frequentemente os 150°C (302°F), estes componentes especializados têm de manter a sua integridade estrutural, estabilidade dimensional e caraterísticas de desempenho em condições extremas. Depois de trabalhar com inúmeros clientes dos sectores aeroespacial e automóvel, descobri que um controlo de qualidade adequado não se limita a cumprir as especificações - trata-se de garantir segurança, fiabilidade e longevidade em aplicações exigentes.

Os riscos são simplesmente maiores com componentes de alta temperatura. Um pequeno problema de qualidade que pode ser tolerável num produto de consumo pode levar a uma falha catastrófica num componente de motor automóvel de alta temperatura ou numa aplicação aeroespacial. É por esta razão que as normas de controlo de qualidade robustas não são opcionais - são essenciais.

Normas e certificações do sector

Normas ASTM

A American Society for Testing and Materials (ASTM) fornece várias normas críticas especificamente aplicáveis a componentes moldados a alta temperatura:

- ASTM D3641: Prática normalizada para espécimes de ensaio de moldagem por injeção de materiais termoplásticos de moldagem e extrusão

- ASTM D648: Método de ensaio normalizado para a temperatura de deflexão de plásticos sob carga de flexão

- ASTM D1525: Método de ensaio normalizado para a temperatura de amolecimento Vicat de plásticos

Estas normas fornecem metodologias de ensaio específicas para verificar as propriedades dos materiais sob tensão térmica. Na PTSMAKE, aplicamos regularmente estes protocolos para validar as temperatura de deflexão térmica8 e estabilidade térmica dos componentes que produzimos.

Normas ISO

A Organização Internacional de Normalização (ISO) fornece quadros que são particularmente relevantes:

| Norma ISO | Aplicação a componentes de alta temperatura |

|---|---|

| ISO 9001 | Requisitos do sistema de gestão da qualidade |

| ISO 17025 | Competência dos laboratórios de ensaio e calibração |

| ISO 1043-1 | Símbolos e termos abreviados dos plásticos |

A certificação ISO 9001 garante que o fabricante segue procedimentos de qualidade consistentes. Isto é particularmente importante para componentes de alta temperatura, em que o controlo do processo é fundamental para o desempenho do material.

Normas específicas do sector

Diferentes indústrias têm requisitos especializados para componentes de alta temperatura:

- Automóvel: IATF 16949, que se baseia na ISO 9001 com requisitos específicos para o sector automóvel

- Aeroespacial: AS9100 para sistemas de gestão da qualidade

- Elétrico/Eletrónico: UL 746A para materiais poliméricos utilizados em equipamento elétrico

Ensaios de validação de materiais

Métodos de análise térmica

O controlo de qualidade começa com a validação adequada do material. As aplicações a altas temperaturas exigem métodos de ensaio específicos:

- Calorimetria Exploratória Diferencial (DSC): Mede as propriedades de fluxo de calor e as temperaturas de transição vítrea

- Análise termogravimétrica (TGA): Avalia a estabilidade do material e as temperaturas de decomposição

- Análise Mecânica Dinâmica (DMA): Avalia as propriedades mecânicas ao longo de gamas de temperatura

Verificação da propriedade mecânica

Após os ensaios térmicos, os materiais devem ser submetidos a ensaios mecânicos para garantir que mantêm a integridade estrutural:

- Resistência à tração a temperaturas elevadas

- Resistência ao impacto após envelhecimento térmico

- Resistência à deformação sob carga contínua

- Desempenho à fadiga em ciclos de temperatura

Já vi casos em que os materiais passaram a qualificação inicial mas falharam após um envelhecimento térmico prolongado. Isto realça a importância de testes abrangentes que simulem as condições do mundo real.

Parâmetros de controlo do processo

Variáveis críticas da moldagem por injeção

Para materiais de alta temperatura como PEEK, PPS ou PEI, o controlo do processo torna-se ainda mais crítico:

- Controlo da temperatura de fusão (normalmente 30-50°C mais elevada do que a dos plásticos normais)

- Regulação da temperatura do molde (muitas vezes exigindo sistemas aquecidos a óleo)

- Otimização da velocidade e da pressão de injeção

- Ajustes da pressão de manutenção e do tempo de arrefecimento

Controlo Estatístico do Processo (SPC)

A implementação do SPC para moldagem a alta temperatura envolve:

| Parâmetro do processo | Método de monitorização típico | Determinação do limite de controlo |

|---|---|---|

| Temperatura de fusão | Sensores de infravermelhos, termopares | ±5°C do valor ótimo estabelecido |

| Tempo de ciclo | Registo automatizado | ±2% da linha de base |

| Peso da peça | Amostragem regular | ±0,5% do peso alvo |

| Estabilidade dimensional | Sistemas de visão, CMM | Tolerâncias de acordo com o projeto |

Métodos de inspeção em processo e final

Ensaios não destrutivos

São frequentemente necessárias técnicas de inspeção avançadas:

- Imagens térmicas para identificar potenciais concentrações de tensão

- Ensaio ultrassónico para deteção de vazios internos

- Inspeção por raios X para componentes complexos e de alta precisão

Ensaios destrutivos Amostragem

Embora ninguém queira destruir produtos acabados, os planos de amostragem que incluem ensaios destrutivos fornecem uma garantia de qualidade crítica:

- Análise de secções transversais para verificar o fluxo de material e a qualidade da linha de soldadura

- Envelhecimento térmico seguido de ensaios mecânicos

- Teste de esforço ambiental com ciclos de temperatura

Lembro-me de um projeto em que um cliente estava a ter falhas misteriosas em componentes de alta temperatura. Através de uma análise transversal, descobrimos um fluxo de material inadequado em áreas críticas - um problema invisível à inspeção da superfície, mas revelado através de testes destrutivos.

Requisitos de documentação e rastreabilidade

A documentação completa é essencial para os componentes de alta temperatura, incluindo:

- Certificação de materiais e rastreabilidade de lotes

- Registos dos parâmetros do processo para cada ciclo de produção

- Resultados das inspecções com critérios claros de aprovação/reprovação

- Relatórios de não-conformidade e acções corretivas

No PTSMAKE, mantemos sistemas de documentação digital que nos permitem rastrear qualquer componente até o lote exato de material e os parâmetros de processamento usados - essenciais tanto para a solução de problemas quanto para a conformidade regulamentar.

Clique para saber mais sobre a otimização reológica para aumentar a durabilidade das peças. ↩

Saiba mais sobre esta propriedade crítica do polímero para melhorar o design das suas peças. ↩

Saiba mais sobre estes materiais avançados e como podem resolver os seus desafios de calor elevado. ↩

Saiba mais sobre as propriedades críticas do material para uma seleção óptima do material. ↩

Saiba mais sobre a prevenção da fadiga térmica em moldes de alta temperatura para prolongar a vida útil da ferramenta. ↩

Saiba como este fator-chave afecta os padrões de retração e a qualidade das peças na moldagem a alta temperatura. ↩

Clique para saber mais sobre técnicas de uniformidade de arrefecimento para polímeros de alta temperatura. ↩

Clique para saber mais sobre os métodos de ensaio de temperatura de deflexão térmica para polímeros de elevado desempenho. ↩