Tem dificuldade em escolher o tipo de aço inoxidável adequado para o seu projeto? A escolha errada pode levar a corrosão prematura, falha do produto ou condições inseguras, especialmente em ambientes agressivos.

O aço inoxidável 316 oferece uma resistência excecional à corrosão, particularmente contra cloretos e ácidos. Mantém a força a temperaturas elevadas, resiste à corrosão e proporciona uma excelente durabilidade em ambientes marítimos, tornando-o ideal para aplicações exigentes.

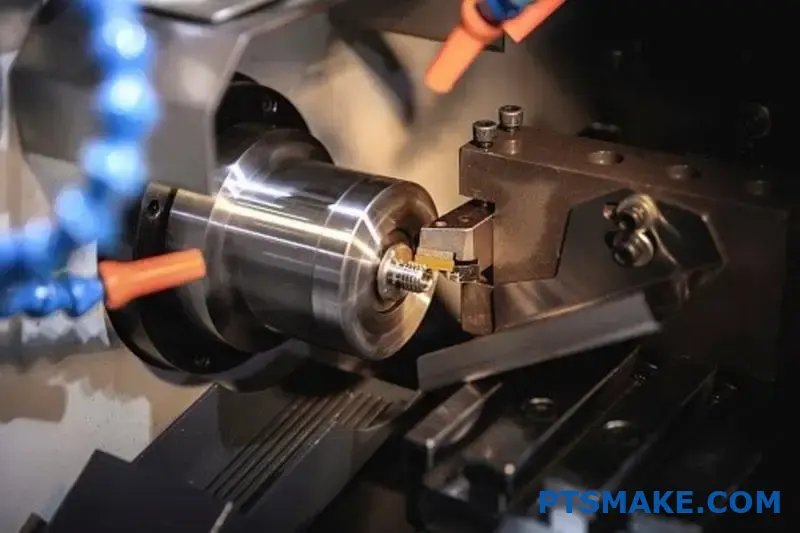

Nos meus anos na PTSMAKE, vi muitos clientes mudarem para o aço inoxidável 316 depois de terem tido falhas com outros materiais. Embora custe mais à partida do que o aço inoxidável 304, a vida útil prolongada e a manutenção reduzida tornam-no mais económico a longo prazo. Deixe-me mostrar-lhe porque é que o aço inoxidável 316 pode ser a solução perfeita para o seu próximo projeto.

Resistência superior à corrosão

O aço inoxidável 316 contém molibdénio 2-3%, o que lhe confere uma excelente resistência a cloretos e outros produtos químicos agressivos. Isto torna-o perfeito para ambientes marinhos, equipamento de processamento químico e dispositivos médicos.

Quando maquinamos peças para equipamento costeiro no PTSMAKE, recomendo sempre o aço inoxidável 316. A sua resistência à corrosão da água salgada é muito superior à de outros tipos, especialmente em zonas de salpicos, onde o oxigénio e o sal se combinam para criar condições altamente corrosivas.

Excelente desempenho a altas temperaturas

Outra grande vantagem do aço inoxidável 316 é a sua excelente retenção de resistência a temperaturas elevadas. Mantém a sua integridade estrutural até 870°C (1600°F), tornando-o adequado para permutadores de calor, sistemas de exaustão e peças de fornos industriais.

Recentemente, fabricámos componentes para o equipamento de processamento a alta temperatura de um cliente. As peças em aço inoxidável 316 funcionaram sem falhas durante anos, enquanto os materiais anteriores falharam em poucos meses.

Resistência melhorada à corrosão por picadas e em fendas

O teor de molibdénio do aço inoxidável 316 proporciona uma resistência excecional à corrosão por picadas e em fendas. Isto é crucial para aplicações em que a humidade ou produtos químicos retidos possam causar corrosão localizada.

Vi este benefício em primeira mão no equipamento de processamento de alimentos que fabricámos. Os componentes em aço inoxidável 316 resistem à corrosão que pode abrigar bactérias, tornando-os ideais para manter os padrões de higiene.

3 Propriedades mecânicas melhoradas

Com um limite de elasticidade de aproximadamente 290 MPa (42.000 psi) e uma resistência à tração de cerca de 580 MPa (84.000 psi), o aço inoxidável 316 oferece excelentes propriedades mecânicas para aplicações estruturais.

Na PTSMAKE, utilizamos frequentemente o aço inoxidável 316 para componentes de suporte de carga em ambientes agressivos. A sua combinação de força e resistência à corrosão torna-o adequado para estas aplicações exigentes.

Melhor resistência à redução de produtos químicos

O aço inoxidável 316 tem um desempenho excecional quando exposto a produtos químicos redutores como o ácido sulfúrico, que danificaria rapidamente outros metais.

Um dos nossos clientes da indústria química mudou para componentes de válvulas em aço inoxidável 316 depois de ter tido repetidas falhas com outros materiais. A mudança eliminou os problemas de manutenção e melhorou a fiabilidade operacional.

Propriedades não magnéticas

A estrutura austenítica do aço inoxidável 316 torna-o não magnético na condição recozida, o que é importante para aplicações em que a interferência magnética deve ser evitada.

Maquinámos componentes em aço inoxidável 316 para equipamento médico e científico sensível, em que as propriedades magnéticas interfeririam com o funcionamento ou as medições.

Apelo estético e opções de acabamento

O aço inoxidável 316 mantém o seu aspeto brilhante e limpo mesmo após anos de utilização. Pode ser acabado de várias formas, desde o polimento espelhado até ao acabamento escovado.

Os componentes arquitectónicos que produzimos em aço inoxidável 316 não só proporcionam durabilidade, como também mantêm a sua aparência em ambientes exteriores onde outros materiais se manchariam ou corroeriam.

Excelente soldabilidade

O aço inoxidável 316 pode ser facilmente soldado utilizando métodos padrão, tornando-o versátil para o fabrico. As soldaduras mantêm a resistência à corrosão quando corretamente executadas.

No nosso processo de fabrico, esta soldabilidade permite-nos criar conjuntos complexos que mantêm a sua integridade ao longo de toda a estrutura.

Biocompatibilidade para aplicações médicas

O 316L (a versão com baixo teor de carbono do 316) é biocompatível e amplamente utilizado em implantes médicos e instrumentos cirúrgicos. A sua resistência aos fluidos corporais e aos processos de esterilização torna-o ideal para estas aplicações.

Produzimos componentes de precisão para dispositivos médicos utilizando aço inoxidável 316L, cumprindo os requisitos rigorosos para aplicações implantáveis e em contacto com o paciente.

Sustentável e reciclável

O aço inoxidável 316 é 100% reciclável sem perda de qualidade, o que o torna uma escolha ambientalmente responsável. A sua longa vida útil também reduz o impacto ambiental da substituição e manutenção.

Na PTSMAKE, estamos empenhados num fabrico sustentável, e a reciclabilidade do aço inoxidável 316 está em conformidade com os nossos valores ambientais e os dos nossos clientes.

Qual é o melhor aço inoxidável para maquinagem?

Alguma vez teve dificuldade em escolher o aço inoxidável certo para o seu projeto de maquinação? A frustração de equilibrar a maquinabilidade com a resistência à corrosão, considerações de custo e requisitos de aplicação pode deixar até mesmo engenheiros experientes a questionar as suas selecções de materiais.

Para a maioria das aplicações de maquinagem, o aço inoxidável 303 oferece o melhor equilíbrio entre maquinabilidade, rentabilidade e desempenho. No entanto, os aços inoxidáveis 304 e 316 são melhores escolhas quando é necessária uma maior resistência à corrosão, apesar das suas classificações de maquinabilidade ligeiramente inferiores.

Compreender a maquinabilidade do aço inoxidável

A maquinabilidade refere-se à facilidade com que um material pode ser cortado, furado ou maquinado utilizando ferramentas e equipamento padrão. Ao selecionar o aço inoxidável para maquinagem, é crucial compreender o índice de maquinabilidade - este tem um impacto direto na eficiência da produção, na vida útil da ferramenta e nos custos globais de fabrico.

O sistema de classificação de maquinabilidade compara os materiais com o aço AISI 1212, ao qual é atribuído um valor de 100%. Percentagens mais baixas indicam materiais que são mais difíceis de maquinar. A maioria dos aços inoxidáveis tem classificações entre 30-60%, o que os torna geralmente mais difíceis de trabalhar do que os aços-carbono.

Factores que afectam a maquinabilidade do aço inoxidável

Vários factores-chave influenciam o grau de maquinabilidade de um aço inoxidável:

Tendência para o endurecimento do trabalho: Os aços inoxidáveis austeníticos (como o 304 e o 316) tendem a endurecer rapidamente durante a maquinagem, o que pode acelerar o desgaste da ferramenta.

Teor de enxofre: Um teor de enxofre mais elevado (como no 303) melhora a quebra de aparas e reduz a formação de arestas acumuladas.

Condutividade térmica: Os aços inoxidáveis têm geralmente uma condutividade térmica mais baixa do que os aços ao carbono, concentrando o calor na aresta de corte.

Microestrutura: A estrutura cristalina afecta a forma como o material responde às forças de corte.

Comparação de tipos comuns de aço inoxidável para maquinagem

Com base na minha experiência de trabalho com vários fabricantes, descobri que três tipos de aço inoxidável dominam os projectos de maquinagem de precisão. Vamos comparar as suas propriedades:

| Grau | Classificação de maquinabilidade | Resistência à corrosão | Custo relativo | Melhores aplicações |

|---|---|---|---|---|

| 303 | 70-78% | Moderado | Inferior | Porcas, parafusos, fixadores, veios |

| 304 | 45-55% | Bom | Moderado | Equipamento alimentar, componentes de cozinha, peças de arquitetura |

| 316 | 35-45% | Excelente | Mais alto | Equipamento marítimo, dispositivos médicos, peças de processamento químico |

Aço inoxidável 303: O amigo do maquinista

O aço inoxidável 303 contém enxofre adicionado (0,15-0,35%) especificamente para melhorar a maquinabilidade. Esta adição cria inclusões de sulfureto de manganês que actuam como quebra-cavacos durante as operações de corte. Ao trabalhar com clientes a PTSMAKE, descobri que o 303 é aproximadamente 40% mais maquinável do que o 304.

A contrapartida é uma resistência à corrosão ligeiramente reduzida em comparação com o 304 e o 316. No entanto, para a maioria das aplicações em interiores sem exposição a produtos químicos agressivos ou água salgada, o 303 proporciona uma proteção adequada, reduzindo significativamente os custos de maquinagem.

Aço inoxidável 304: O Compromisso Versátil

O 304 (por vezes designado por 18-8 devido ao seu teor de crómio e níquel) representa o meio-termo em caraterísticas de maquinabilidade1. Oferece uma resistência à corrosão superior à do 303 e não contém o enxofre adicionado. Isto torna-o ideal para equipamento de processamento de alimentos e aplicações onde a pureza do material é importante.

Ao maquinar 304, recomendo:

- Utilizar ferramentas afiadas com ângulos de inclinação positivos

- Manutenção de velocidades de corte mais elevadas

- Utilização de arrefecimento abundante para controlar o endurecimento por trabalho

Aço inoxidável 316: Para ambientes exigentes

O 316 é o mais difícil de maquinar destes três tipos, principalmente devido ao seu maior teor de níquel e à adição de molibdénio. Estes elementos aumentam a resistência à corrosão, particularmente contra cloretos (como a água salgada), mas reduzem a maquinabilidade.

Para projectos que exijam maquinagem 316, esperar:

- Velocidades de corte cerca de 25% mais lentas do que as do 304

- Mudanças de ferramentas mais frequentes

- Custos de processamento mais elevados

Descobri que as versões especiais do 316 trabalhadas a frio podem melhorar a maquinabilidade, mantendo a maioria das vantagens da resistência à corrosão.

Recomendações práticas baseadas na aplicação

Depois de maquinar milhares de componentes em aço inoxidável, desenvolvi algumas diretrizes práticas para a seleção do material:

Para produção de grandes volumes: Escolha 303 sempre que possível para maximizar a eficiência da produção e minimizar os custos das ferramentas.

Para contacto com alimentos ou aplicações médicas adjacentes: O 304 oferece um bom equilíbrio entre a maquinabilidade e a necessária resistência à corrosão.

Para exposição marinha ou química: Apesar dos desafios de maquinagem, o 316 continua a ser a melhor escolha quando a resistência excecional à corrosão não é negociável.

Para aplicações decorativas: Considere o 304, que dá um polimento excecional e resiste a manchas.

Na PTSMAKE, recomendamos frequentemente que se considere todo o ciclo de vida da peça, e não apenas o custo inicial de maquinação. Por vezes, o investimento no aço inoxidável 316, mais difícil de maquinar, compensa com o aumento da vida útil e a redução dos custos de substituição de componentes em ambientes agressivos.

Dicas de maquinagem para aços inoxidáveis

Para ultrapassar os desafios da maquinagem de aço inoxidável:

Manter a rigidez: Utilize configurações rígidas com uma saliência mínima para reduzir a vibração.

Continuar a cortar: Uma vez ativado, manter cortes contínuos sempre que possível.

Estratégia de arrefecimento: Utilizar um fluido de corte abundante com sistemas de distribuição de alta pressão.

Seleção de ferramentas: As ferramentas de aço rápido com cobalto ou de metal duro com revestimentos adequados aumentam a sua vida útil.

Taxas de alimentação: Utilizar velocidades de avanço relativamente elevadas para se manter à frente do endurecimento por trabalho.

Qual é a usinabilidade do 316L?

Já alguma vez começou a maquinar aço inoxidável 316L, apenas para ver as suas ferramentas a desgastarem-se a um ritmo alarmante? Ou talvez se tenha debatido com o frustrante acabamento superficial gomoso que parece impossível de aperfeiçoar, independentemente dos parâmetros de corte utilizados?

A maquinabilidade do aço inoxidável 316L é relativamente fraca, com uma classificação de maquinabilidade de apenas 36% em comparação com o aço de maquinagem livre (100%). Este aço inoxidável austenítico é notoriamente difícil de maquinar devido às suas propriedades de endurecimento por trabalho, baixa condutividade térmica e elevada tenacidade.

Por que o 316L tem uma usinabilidade desafiadora

Depois de trabalhar com vários tipos de aço inoxidável no fabrico de precisão, posso afirmar com confiança que o 316L apresenta desafios de maquinação únicos. A designação "L" indica um baixo teor de carbono (inferior a 0,03%), o que melhora a resistência à corrosão, mas complica ainda mais as operações de maquinagem.

Tendência para o endurecimento do trabalho

Um dos principais factores que afectam a maquinabilidade do 316L é a sua forte tendência para o endurecimento por trabalho. Durante a maquinagem, a camada superficial do 316L endurece significativamente à medida que as ferramentas de corte passam sobre ela. Isto significa que cada corte subsequente encontra material que se tornou progressivamente mais duro do que o seu estado original.

Este efeito de endurecimento por trabalho cria um ciclo vicioso: quanto mais duro o material se torna, mais força de corte é necessária, o que gera mais calor e causa ainda mais endurecimento. Na PTSMAKE, descobrimos que o controlo das velocidades de corte e a utilização de geometrias de ferramentas adequadas são essenciais para minimizar este efeito.

Questões de condutividade térmica

O aço inoxidável 316L tem uma fraca condutividade térmica - cerca de 16,2 W/m-K à temperatura ambiente, significativamente inferior à do aço-carbono, que é de 50 W/m-K. Esta propriedade cria vários desafios de maquinagem:

- Concentração de calor na aresta de corte

- Aumento da taxa de desgaste das ferramentas

- Maior risco de formação de arestas postiças

- Dificuldade em obter tolerâncias apertadas

O calor gerado durante o corte não pode ser dissipado de forma eficiente, fazendo com que a zona de corte atinja temperaturas extremas. Este calor acumulado acelera o desgaste da ferramenta e pode causar imprecisões dimensionais à medida que a peça de trabalho se expande durante a maquinagem.

Comparação da vida útil da ferramenta na maquinagem de diferentes materiais

Ao analisar a vida útil da ferramenta, o contraste entre o 316L e outros materiais comumente usinados torna-se evidente:

| Material | Vida útil relativa da ferramenta | Velocidade de corte recomendada (sfm) | Mecanismo comum de desgaste de ferramentas |

|---|---|---|---|

| Aço inoxidável 316L | 1× (linha de base) | 100-300 | Desgaste abrasivo e adesivo |

| Aço inoxidável 304 | 1.2× | 100-325 | Semelhante ao 316L |

| Liga de aço 4140 | 2.5× | 200-350 | Desgaste abrasivo |

| Alumínio 6061 | 8× | 500-1000 | Borda construída |

| Latão | 6× | 400-800 | Desgaste do adesivo |

Estratégias de otimização para maquinagem de 316L

Ao longo dos meus anos no sector da produção, desenvolvi várias abordagens para melhorar a maquinabilidade do 316L, mantendo a precisão exigida pelos nossos clientes.

Seleção de ferramentas de corte

A ferramenta de corte correta faz uma diferença significativa na maquinagem do 316L. Eu recomendo:

- Ferramentas de HSS ou de carboneto de cobalto: A sua dureza e resistência ao calor superiores são cruciais para o 316L.

- Ferramentas revestidas: Os revestimentos TiAlN e AlCrN aumentam significativamente a vida útil da ferramenta.

- Geometria da ferramenta: Os ângulos de inclinação positivos reduzem as forças de corte, enquanto os ângulos de alívio adequados evitam o atrito.

No PTSMAKE, obtivemos excelentes resultados com fresas de topo de hélice variável especificamente concebidas para aços inoxidáveis austeníticos. Estas ferramentas minimizam a vibração e melhoram a evacuação das aparas - dois problemas comuns na maquinagem do 316L.

Parâmetros de corte óptimos

Parâmetros de corte adequados são essenciais para o sucesso da usinagem do 316L:

Recomendações de velocidade e alimentação

- Velocidade de corte: Manter as velocidades moderadas, normalmente 30-40% mais baixas do que as utilizadas para o aço-carbono

- Taxa de alimentação: Manter alimentações consistentes e moderadas para evitar o endurecimento do trabalho

- Profundidade de corte: Utilizar cortes mais profundos do que superficiais para passar por baixo do camada endurecida por trabalho2

- Carga do chip: Assegurar uma espessura adequada das aparas para evitar a fricção e a produção de calor excessivo

Estratégias de refrigeração

O arrefecimento eficaz não é negociável quando se maquina 316L. O líquido de refrigeração de alta pressão direcionado precisamente para a aresta de corte ajuda a quebrar as aparas e a reduzir as temperaturas. Nas nossas operações CNC, utilizamos:

- Refrigerantes à base de óleo para operações de desbaste pesado

- Líquidos de arrefecimento solúveis em água com inibidores de corrosão para maquinagem geral

- Sistemas de lubrificação de quantidade mínima (MQL) para determinadas operações de acabamento

Considerações sobre o acabamento da superfície

A obtenção de um excelente acabamento superficial em 316L requer um planeamento cuidadoso:

- Condição da ferramenta: Utilizar sempre ferramentas afiadas, substituindo-as ao primeiro sinal de desgaste

- Rigidez: Maximizar a rigidez da peça de trabalho e da ferramenta para minimizar as vibrações

- Corte consistente: Manter uma carga de aparas uniforme durante todo o processo de corte

- Passes de acabamento: Passagens de acabamento ligeiras com velocidades de superfície elevadas produzem frequentemente os melhores resultados

Desempenho no mundo real em várias aplicações

Na minha experiência no PTSMAKE, os desafios de maquinabilidade do 316L são compensados pelo seu desempenho excecional em aplicações críticas. Embora possa ser mais difícil de maquinar, a sua resistência à corrosão e propriedades mecânicas tornam-no inestimável para..:

- Dispositivos médicos e implantes

- Equipamento de processamento químico

- Componentes marítimos e offshore

- Equipamento de processamento de alimentos

- Aplicações arquitectónicas em ambientes corrosivos

O esforço extra necessário para usinar o 316L adequadamente paga dividendos na longevidade e no desempenho do produto. Quando maquinados corretamente, os componentes em 316L podem proporcionar décadas de serviço fiável em ambientes que destruiriam materiais inferiores.

O aço inoxidável 304 ou 316 é mais fácil de maquinar?

Já alguma vez esteve ao lado de uma máquina CNC, a vê-la debater-se com uma peça de trabalho em aço inoxidável? Aquele momento frustrante em que as ferramentas se desgastam prematuramente ou os acabamentos de superfície não estão corretos? A escolha entre o aço inoxidável 304 e 316 pode fazer a diferença entre um projeto bem sucedido e uma dor de cabeça no fabrico.

Geralmente, o aço inoxidável 304 é mais fácil de maquinar do que o 316. O teor mais elevado de enxofre no 304 melhora a maquinabilidade ao criar quebras de apara, enquanto o teor de molibdénio do 316 aumenta a dureza e o desgaste da ferramenta. No entanto, cenários específicos podem influenciar esta relação, dependendo das suas prioridades.

Compreender as diferenças de maquinabilidade entre 304 e 316

Quando se compara a maquinabilidade destes dois tipos populares de aço inoxidável, entram em jogo vários factores. Com base na minha experiência de trabalho com ambos os materiais em numerosos projectos, posso afirmar com confiança que o aço inoxidável 304 oferece normalmente uma melhor maquinabilidade do que o 316. Esta diferença resulta principalmente das suas composições químicas distintas.

O aço inoxidável 304 contém aproximadamente 18% de crómio e 8% de níquel, enquanto o 316 contém quantidades semelhantes mais 2-3% de molibdénio. Esta adição aparentemente pequena de molibdénio tem um impacto significativo na maquinabilidade, aumentando a resistência e a dureza do material. O molibdénio no 316 cria um material mais abrasivo que aumenta o desgaste da ferramenta e requer mais potência durante as operações de corte.

Factores-chave que afectam o desempenho da maquinagem

Composição química

A composição química de cada liga influencia diretamente a forma como respondem aos processos de maquinagem:

| Imóveis | Aço inoxidável 304 | Aço inoxidável 316 | Impacto na maquinabilidade |

|---|---|---|---|

| Molibdénio | 0% | 2-3% | O molibdénio do 316 aumenta a dureza, reduzindo a maquinabilidade |

| Enxofre | Mais alto | Inferior | Um teor mais elevado de enxofre no 304 melhora a formação de aparas |

| Carbono | 0,08% máx | 0,08% máx | Impacto semelhante em ambas as ligas |

| Crómio | 18-20% | 16-18% | Níveis semelhantes com um impacto diferencial mínimo |

Ao cortar o aço inoxidável 316, a presença de molibdénio faz com que as ferramentas sofram um desgaste aproximadamente 20-30% mais rápido em comparação com a maquinação do aço inoxidável 304. No PTSMAKE, ajustamos frequentemente os nossos programas de ferramentas para acomodar esta diferença ao alternar entre estes materiais.

Caraterísticas de endurecimento por trabalho

Ambos os tipos de aço inoxidável apresentam endurecimento por trabalho3 propriedades, mas com diferenças notáveis:

O aço inoxidável 304 tende a endurecer mais rapidamente do que o 316, o que pode parecer contra-intuitivo para a sua melhor maquinabilidade. No entanto, esta caraterística significa que:

- Devem ser utilizadas ferramentas afiadas para "cortar" a camada endurecida

- Devem ser mantidas taxas de alimentação consistentes

- Deve ser evitado o contacto ou a fricção com o material

Com o 316, o endurecimento por trabalho ocorre mais gradualmente, mas a dureza inicial é mais elevada. Isto significa que, embora o 316 possa ser mais previsível durante operações de maquinagem prolongadas, continua a ser mais difícil de cortar durante todo o processo.

Produção e gestão de calor

A gestão do calor tem um impacto significativo no sucesso da maquinação de ambas as classes:

- O aço inoxidável 304 tem uma condutividade térmica inferior à do 316

- O 316 distribui ligeiramente melhor o calor durante a maquinagem

- Ambos requerem estratégias de arrefecimento eficazes

Apesar da dissipação de calor marginalmente melhor do 316, ele ainda apresenta maiores desafios de usinagem devido à sua maior resistência. Descobri que os sistemas de refrigeração de alta pressão são particularmente benéficos quando se trabalha com componentes em aço inoxidável 316 com geometrias complexas.

Considerações práticas para a maquinagem de ambas as classes

Seleção de ferramentas e estratégia

A seleção de ferramentas adequadas faz uma diferença substancial na maquinação de qualquer uma das classes:

- As ferramentas de metal duro com revestimentos adequados são essenciais para ambos os materiais

- As ferramentas em aço rápido com cobalto oferecem uma melhor resistência ao calor

- Os ângulos de inclinação positivos reduzem as forças de corte

- As configurações rígidas minimizam a vibração e a vibração

Especificamente para o aço inoxidável 316, obtivemos melhores resultados utilizando ferramentas com revestimentos PVD especializados que melhoram a lubrificação e a resistência ao calor. O investimento adicional em ferramentas de qualidade superior compensa muitas vezes através de uma maior vida útil da ferramenta e de melhores acabamentos de superfície.

Recomendações de velocidade e alimentação

Recomendações gerais de arranque para a maquinagem destas ligas:

| Funcionamento | Aço inoxidável 304 | Aço inoxidável 316 |

|---|---|---|

| Virar (SFM) | 250-350 | 200-300 |

| Fresagem (SFM) | 300-400 | 250-350 |

| Perfuração (SFM) | 70-100 | 50-80 |

| Taxa de alimentação | Padrão | Reduzir em 10-20% |

Estes valores servem como pontos de partida e devem ser ajustados com base nas suas condições específicas de maquinagem, ferramentas e rigidez de configuração.

Considerações pós-acabamento

Após a maquinagem, ambos os materiais podem necessitar de processamento adicional:

- A rebarbação é crítica devido à dureza das rebarbas formadas

- A passivação ajuda a restaurar a resistência à corrosão comprometida durante a maquinagem

- Pode ser necessário aliviar as tensões para componentes de precisão

Na minha experiência, os componentes 316 requerem frequentemente mais atenção durante as operações de rebarbamento devido à natureza mais dura do material. Este facto aumenta o tempo e o custo global de processamento quando se trabalha com esta qualidade.

Implicações de custo da escolha de material

Para além da maquinabilidade, considere estes factores de custo ao escolher entre 304 e 316:

- O 316 custa normalmente mais 20-30% do que o 304

- Os custos das ferramentas são mais elevados na maquinagem do 316 devido ao maior desgaste

- As taxas de produção são geralmente mais lentas com 316

- O consumo de energia aumenta quando se maquinam materiais mais duros

Quando avaliamos projectos no PTSMAKE, temos em conta estas considerações nas nossas cotações, especialmente para produções de grande volume em que as pequenas diferenças por peça se multiplicam significativamente ao longo do tempo.

Dicas e técnicas para maquinar aço inoxidável com sucesso

Já alguma vez iniciou um projeto de maquinação de aço inoxidável apenas para se deparar com quebra de ferramentas, calor excessivo ou acabamentos de superfície deficientes? Muitos engenheiros enfrentam estes desafios frustrantes que podem fazer descarrilar os planos de produção e aumentar significativamente os custos.

A maquinação de aço inoxidável é mais difícil do que a maquinação de aço normal devido às suas propriedades de endurecimento por trabalho, menor condutividade térmica e maior tenacidade. No entanto, com ferramentas, parâmetros de corte e técnicas adequadas, estes desafios podem ser geridos eficazmente para obter resultados de sucesso.

Seleção das ferramentas de corte corretas

A escolha de ferramentas de corte adequadas é talvez o fator mais crítico para maquinar aço inoxidável com sucesso. Descobri que a seleção do material da ferramenta tem um impacto significativo na vida útil da ferramenta e na qualidade da superfície.

Materiais de ferramentas para maquinagem de aço inoxidável

Ao maquinar aço inoxidável, a escolha do material da ferramenta influenciará diretamente o desempenho:

- Aço Rápido Cobalto (HSS): Melhor do que o HSS normal para aço inoxidável, mas ainda limitado em termos de velocidade de corte e vida útil da ferramenta

- Ferramentas de metal duro: A escolha padrão para a maioria das operações de maquinagem de aço inoxidável devido à sua dureza e resistência ao desgaste

- Ferramentas de cerâmica: Excelente para operações de acabamento a alta velocidade em aço inoxidável

- Nitreto de Boro Cúbico (CBN): Ideal para aços inoxidáveis endurecidos

- Diamante policristalino (PCD): Geralmente não recomendado para aço inoxidável devido à afinidade com o carbono

Para a maioria das aplicações no PTSMAKE, confiamos em ferramentas de metal duro revestidas. Revestimentos como TiAlN (Nitreto de Alumínio e Titânio) ou AlCrN (Nitreto de Cromo e Alumínio) melhoram significativamente o desempenho da ferramenta ao usinar aço inoxidável, melhorando a resistência ao calor e reduzindo o atrito.

Considerações sobre a geometria da ferramenta

A geometria da ferramenta é igualmente importante na maquinação de aço inoxidável:

- Ângulos de inclinação positivos: Utilizar ângulos de inclinação positivos de 5-15° para reduzir as forças de corte e o endurecimento por trabalho

- Ângulos de relevo: Manter ângulos de relevo de 8-12° para evitar fricção

- Preparação da borda: Arestas ligeiramente arredondadas (afiação) melhoram a resistência das arestas sem endurecimento excessivo

- Quebra-cavacos: Essencial para controlar as aparas duras e fibrosas típicas da maquinagem do aço inoxidável

Otimização dos parâmetros de corte

O endurecimento por trabalho4 O comportamento do aço inoxidável torna a seleção dos parâmetros de corte muito mais crítica do que com outros materiais.

Recomendações de velocidade e alimentação

Para a maquinagem de aço inoxidável, recomendo normalmente estes parâmetros:

| Funcionamento | Velocidade de corte (SFM) | Taxa de alimentação (IPR) | Profundidade de corte (polegadas) |

|---|---|---|---|

| Desbaste | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Acabamento | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Perfuração | 60-100 | 0.002-0.006 | N/A |

| Tocar | 30-60 | Passo de linha | N/A |

Estes valores servem como pontos de partida e devem ser ajustados com base no tipo específico de aço inoxidável, no material da ferramenta e nas capacidades da máquina.

Estratégias de arrefecimento e lubrificação

O arrefecimento eficaz é essencial na maquinagem do aço inoxidável devido à sua fraca condutividade térmica:

- Líquido de refrigeração de inundação: Utilizar um líquido de arrefecimento de alta pressão e de grande volume dirigido exatamente para a zona de corte

- Arrefecimento por névoa: Menos eficaz, mas útil para operações simples

- Arrefecimento através da ferramenta: Ideal para furos profundos e zonas de corte difíceis de alcançar

- Arrefecimento criogénico: Técnica avançada utilizando azoto líquido para aplicações exigentes

Na PTSMAKE, investimos em sistemas de refrigeração de alta pressão que fornecem o líquido de refrigeração diretamente para a aresta de corte a pressões até 1000 PSI para as nossas operações de maquinação de aço inoxidável mais exigentes.

Prevenção de problemas comuns

Abordar o endurecimento do trabalho

O endurecimento por trabalho ocorre quando o aço inoxidável se torna mais duro e mais difícil de maquinar durante o processo de corte. Para minimizar este problema:

- Manter um compromisso de corte constante

- Evitar a deslocação ou fricção da ferramenta contra a peça a trabalhar

- Utilizar ferramentas afiadas e substituí-las antes de ficarem cegas

- Utilizar a fresagem ascendente em vez da fresagem convencional, sempre que possível

Técnicas de controlo de chips

O aço inoxidável tende a formar limalhas longas e fibrosas que podem envolver a ferramenta e a peça de trabalho, causando danos na superfície e quebra da ferramenta. O controlo eficaz das limalhas envolve:

- Utilização de geometrias de quebra-cavacos adequadas

- Programação de percursos de ferramenta adequados que evitem o recorte de aparas

- Ajustar a profundidade de corte e as taxas de avanço para produzir limalhas mais manejáveis

- Implementação de ciclos de furação por picagem para operações de perfuração

Abordagens de gestão do calor

A acumulação de calor é particularmente problemática no aço inoxidável. Para além de utilizar líquido de refrigeração, considere:

- Programação de retracções regulares da ferramenta para permitir o arrefecimento

- Redução das velocidades de corte para caraterísticas difíceis

- Incorporação de períodos de repouso em ciclos de maquinagem longos

- Utilizar várias passagens mais leves em vez de um corte pesado

Considerações específicas do material

Os diferentes tipos de aço inoxidável apresentam diferentes níveis de maquinabilidade:

- Austenítico (série 300): O mais comum, mas normalmente o mais difícil de maquinar

- Ferrítico (série 400): Geralmente mais fácil de maquinar do que as qualidades austeníticas

- Martensítico (algumas séries 400): Pode ser maquinado no estado recozido com relativa facilidade

- Endurecimento por precipitação (17-4 PH): Maquinabilidade moderada em condições de tratamento com solução

O aço inoxidável 316, que maquinamos frequentemente a PTSMAKE, apresenta desafios particulares devido ao seu elevado teor de níquel e molibdénio. Para este tipo, recomendo a redução das velocidades de corte em aproximadamente 15% em comparação com o aço inoxidável 304 e a utilização de estratégias de arrefecimento mais agressivas.

Qual é o metal mais difícil de maquinar?

Já alguma vez viu o seu projeto de maquinagem ser interrompido porque escolheu o metal errado? Ou pior, deu por si a substituir constantemente ferramentas caras porque essa "liga especial" está a destruir tudo em que toca? A frustração de prazos não cumpridos e custos crescentes é demasiado real quando se lida com metais difíceis.

O metal mais difícil de maquinar é normalmente considerado o Inconel, particularmente o Inconel 718. Esta superliga de níquel-crómio mantém a sua resistência a temperaturas extremas e endurece rapidamente durante as operações de corte, causando um desgaste severo da ferramenta e exigindo equipamento e técnicas especializadas.

Porque é que o Inconel está no topo da tabela de dificuldades

Na minha experiência de execução de projectos de maquinação complexos, o Inconel apresenta consistentemente o maior desafio para os maquinistas. Esta superliga à base de níquel pertence a uma família de materiais resistentes ao calor originalmente desenvolvidos para aplicações aeroespaciais. O que torna o Inconel tão notoriamente difícil de trabalhar é uma combinação de propriedades físicas que parecem especificamente concebidas para frustrar as operações de maquinagem.

O Inconel mantém a sua resistência mesmo a temperaturas extremas - enquanto a maioria dos metais amolece quando aquecidos, o Inconel mantém a sua dureza. Esta propriedade, combinada com a sua tendência para endurecer rapidamente durante as operações de corte, cria uma tempestade perfeita para o desgaste da ferramenta. Cada passagem da ferramenta de corte torna, de facto, o material restante mais difícil de cortar.

Além disso, o Inconel tem uma baixa condutividade térmica. Em termos práticos, isto significa que o calor gerado durante a maquinagem não se dissipa de forma eficiente. Em vez disso, concentra-se na aresta de corte, acelerando a deterioração da ferramenta e causando potencialmente uma falha catastrófica da ferramenta.

Os desafios técnicos da maquinagem Inconel

Ao maquinar Inconel, surgem vários desafios técnicos:

- Desgaste da ferramenta: As ferramentas de corte podem degradar-se até 10 vezes mais rapidamente em comparação com a maquinagem de aços normais.

- Endurecimento do trabalho: O endurecimento por trabalho5 Este fenómeno significa que o material se torna cada vez mais difícil de cortar à medida que a maquinagem avança.

- Gestão do calor: A fraca condutividade térmica concentra o calor na aresta de corte.

- Integridade da superfície: A manutenção de um acabamento superficial adequado requer um controlo preciso dos parâmetros de corte.

Na nossa oficina de máquinas no PTSMAKE, desenvolvemos protocolos especializados para a maquinação de Inconel que se concentram no controlo destas variáveis. Descobrimos que velocidades de corte mais lentas (normalmente 30-50% mais baixas do que as utilizadas para o aço inoxidável), configurações rígidas de fixação de ferramentas e arrefecimento abundante são essenciais para resultados bem sucedidos.

Outros metais desafiantes que merecem ser mencionados

Embora o Inconel possa ser o mais difícil, vários outros metais apresentam desafios significativos em termos de maquinagem:

Titânio e suas ligas

O titânio combina uma baixa condutividade térmica com uma elevada reatividade química. Durante a maquinação, a fraca dissipação de calor do titânio concentra o stress térmico na aresta de corte, enquanto que a sua afinidade com os materiais das ferramentas provoca a formação de gripagem e de arestas postiças. Além disso, o módulo de elasticidade relativamente baixo do titânio permite-lhe afastar-se das ferramentas de corte, criando problemas de precisão e de vibração.

Descobri que uma maquinação de titânio bem sucedida requer:

- Ferramentas de corte afiadas (normalmente de carboneto com revestimentos especializados)

- Velocidades de corte mais baixas (cerca de 60% das utilizadas para o aço)

- Dispositivos rígidos de fixação de ferramentas e de trabalho

- Aplicação abundante de fluido de corte

Aços para ferramentas endurecidos

Os aços para ferramentas como o D2, A2 e M2 no seu estado endurecido (normalmente 55-62 HRC) criam uma abrasão extrema nas ferramentas de corte. Estes materiais são concebidos para suportar o desgaste em aplicações industriais, pelo que, naturalmente, resistem à ação de corte das máquinas-ferramentas.

Para estes materiais, recomendo:

| Parâmetro de maquinagem | Recomendação |

|---|---|

| Ferramenta de corte | Pastilhas de cerâmica ou CBN |

| Velocidade de corte | Muito baixo, depende da dureza |

| Taxa de alimentação | Moderado a pesado |

| Líquido de refrigeração | Abundante ou completamente seco |

Hasteloy e outras ligas exóticas

A Hastelloy, uma superliga de níquel-molibdénio-crómio, partilha muitas das propriedades desafiantes do Inconel, acrescentando-lhe algumas caraterísticas próprias. A sua excecional resistência à corrosão provém das mesmas caraterísticas do material que o tornam difícil de maquinar.

Na PTSMAKE, abordamos estas ligas exóticas com estratégias de maquinação especializadas que têm em conta as suas propriedades únicas. Após mais de 15 anos nesta indústria, descobri que a maquinação bem sucedida de ligas exóticas é tanto arte como ciência, exigindo ajustes baseados na experiência aos parâmetros de maquinação padrão.

Propriedades do material que aumentam a dificuldade de maquinagem

Para compreender a razão pela qual certos metais são difíceis de maquinar, é necessário examinar as propriedades específicas do material:

- Dureza: Embora importante, a dureza por si só não determina a maquinabilidade.

- Endurecimento do trabalho: Os materiais que endurecem quando deformados (como os aços inoxidáveis austeníticos) tornam-se progressivamente mais difíceis de cortar.

- Condutividade térmica: A baixa condutividade térmica concentra o calor na aresta de corte.

- Reatividade química: Alguns metais reagem quimicamente com materiais de ferramentas a altas temperaturas.

- Dureza: Materiais que resistem à fratura e absorvem a energia de corte sem produzir aparas.

Ao conceber peças que requerem metais difíceis de maquinar, recomendo sempre que se considerem os desafios de fabrico juntamente com os requisitos de desempenho. Por vezes, pequenas modificações na seleção do material ou na geometria da peça podem melhorar drasticamente a capacidade de fabrico sem comprometer o desempenho.

Adaptar a sua abordagem: Quando ajustar os parâmetros do aço inoxidável 316?

Alguma vez concluiu uma maquinação em aço inoxidável 316 apenas para encontrar um desgaste excessivo da ferramenta, um acabamento superficial deficiente ou imprecisões dimensionais? Apesar de seguir as diretrizes padrão, as suas peças continuam a não cumprir os requisitos de qualidade e os seus custos de produção continuam a aumentar?

Saber quando ajustar os seus parâmetros de maquinação para o aço inoxidável 316 é crucial para o sucesso. Embora os parâmetros padrão forneçam um ponto de partida, os resultados óptimos requerem frequentemente uma personalização com base na sua aplicação específica, geometria da peça e requisitos de qualidade. Reconheça os sinais de aviso - desgaste excessivo da ferramenta, mau acabamento da superfície, danos térmicos - e ajuste em conformidade.

Identificação da necessidade de ajustamentos dos parâmetros

Reconhecer quando os seus parâmetros de maquinação precisam de ser ajustados é tão importante como saber como os ajustar. Já vi muitos engenheiros de produção manterem os parâmetros padrão mesmo quando os resultados são claramente insuficientes. Esta hesitação resulta muitas vezes do medo de piorar as coisas ou simplesmente de não reconhecer os indicadores que sugerem que são necessárias alterações.

Sinais de aviso de que são necessários ajustamentos dos parâmetros

Ao maquinar aço inoxidável 316, esteja atento a estes sinais indicadores de que os seus parâmetros actuais não são os melhores:

Desgaste excessivo ou quebra de ferramentas: Se as suas ferramentas estiverem a desgastar-se mais rapidamente do que o esperado ou a partir-se inesperadamente, a sua velocidade de corte, taxa de avanço ou profundidade de corte podem precisar de ser ajustadas.

Acabamento superficial deficiente: Superfícies ásperas, riscadas ou irregulares indicam frequentemente parâmetros de corte ou seleção de ferramentas inadequados.

Imprecisões dimensionais: Quando as peças estão constantemente fora dos intervalos de tolerância, os seus parâmetros de maquinagem podem estar a causar distorção ou deflexão térmica.

Material endurecimento por trabalho6: Se o material parece tornar-se cada vez mais difícil de cortar à medida que a maquinagem progride, é provável que esteja a sofrer um endurecimento por trabalho devido a condições de corte inadequadas.

Geração de calor excessivo: A descoloração da peça de trabalho, o fumo ou o calor excessivo das aparas são sinais de que a velocidade de corte pode ser demasiado elevada ou o arrefecimento insuficiente.

Factores situacionais que exigem o ajustamento dos parâmetros

Diferentes cenários de fabrico exigem diferentes abordagens à otimização de parâmetros:

| Situação | Considerações sobre o ajustamento dos parâmetros |

|---|---|

| Produção de protótipos | Dar prioridade à vida útil e à fiabilidade da ferramenta em relação ao tempo de ciclo |

| Produção de grande volume | Equilibrar a vida útil da ferramenta com a produtividade; pode justificar ferramentas de qualidade superior |

| Componentes de parede fina | Reduzir as forças de corte com cortes mais leves e ferramentas de geometria positiva |

| Maquinação de cavidades profundas | Ajustar para evitar a evacuação de aparas e problemas de desvio da ferramenta |

| Requisitos de alta precisão | Velocidades conservadoras com maior pressão de refrigeração e ferramentas de precisão |

Ajuste reativo vs. proactivo dos parâmetros

Nos meus anos a supervisionar as operações CNC no PTSMAKE, descobri que o ajuste reativo de parâmetros - alterando as definições apenas após a ocorrência de problemas - é uma abordagem comum mas ineficaz. Muito melhor é uma estratégia proactiva em que os potenciais problemas são antecipados e prevenidos.

Implementação de uma abordagem proactiva

Uma abordagem proactiva ao ajustamento dos parâmetros inclui:

Analisar o desenho da peça antes da programação: Identificar caraterísticas difíceis e ajustar os parâmetros de forma preventiva.

Ensaio de lotes de materiais: Testar cada novo lote de aço inoxidável 316 para detetar variações de dureza que possam exigir ajustes de parâmetros.

Monitorização de processos: Implementar a monitorização em tempo real das forças de corte, do consumo de energia e da vibração para detetar problemas antes que estes afectem a qualidade das peças.

Manutenção Preditiva: Acompanhe os padrões de desgaste da ferramenta para prever os intervalos ideais de substituição da ferramenta, em vez de esperar por desgaste visível ou falha.

Equilíbrio de múltiplos objectivos no ajuste de parâmetros

A otimização de parâmetros raramente tem um único objetivo. Em vez disso, é necessário equilibrar objectivos concorrentes:

O triângulo da otimização: Velocidade, qualidade e custo

Ao ajustar os parâmetros de maquinagem para o aço inoxidável 316, está sempre a equilibrar três factores principais:

- Velocidade de produção: A rapidez com que pode produzir peças acabadas

- Qualidade da peça: Acabamento da superfície, exatidão dimensional e integridade do material

- Custo de produção: Vida útil da ferramenta, tempo de máquina e utilização do material

A otimização de qualquer um dos factores implica, normalmente, o comprometimento dos outros. Por exemplo, a velocidade máxima de produção é muitas vezes obtida à custa da redução da vida útil da ferramenta e de uma qualidade potencialmente inferior. Na PTSMAKE, normalmente trabalhamos com os clientes para determinar qual destes factores é mais crítico para a sua aplicação específica e ajustamos os parâmetros em conformidade.

Processo iterativo de refinamento de parâmetros

A abordagem mais eficaz para a otimização de parâmetros é frequentemente iterativa:

- Começar com parâmetros conservadores baseados em diretrizes de materiais

- Executar cortes de teste em caraterísticas representativas

- Medir os resultados em relação aos objectivos (acabamento da superfície, precisão dimensional, desgaste da ferramenta)

- Efetuar ajustes incrementais aos parâmetros

- Repetir até obter um equilíbrio ótimo

Esta abordagem metódica minimiza o risco, ao mesmo tempo que melhora os resultados de forma constante. É particularmente importante com o aço inoxidável 316, onde a margem de erro é mais estreita do que com materiais mais tolerantes.

Documentar alterações de parâmetros e resultados

Um aspeto frequentemente negligenciado da otimização de parâmetros é a documentação. A criação de registos detalhados das alterações de parâmetros e dos respectivos resultados fornece dados valiosos para projectos futuros. Para cada ajuste significativo de parâmetro:

- Documentar as condições iniciais e o motivo da alteração

- Registar as alterações precisas dos parâmetros

- Medir e documentar os resultados (vida útil da ferramenta, acabamento da superfície, precisão dimensional)

- Registar quaisquer efeitos secundários ou resultados inesperados

Estes registos tornam-se uma poderosa base de conhecimentos que acelera o processo de otimização para futuras peças semelhantes, poupando tempo e recursos.

Opções de acabamento de superfície para maquinagem de aço inoxidável 316?

Já recebeu peças maquinadas em aço inoxidável 316 que não satisfaziam os seus requisitos de acabamento de superfície? Ou teve dificuldade em especificar o acabamento correto para a sua aplicação, acabando com componentes com bom aspeto mas com um desempenho fraco - ou vice-versa? O acabamento de superfície correto pode fazer toda a diferença tanto na funcionalidade como na estética.

A maquinagem do aço inoxidável 316 pode atingir uma vasta gama de acabamentos de superfície, desde o espelhado Ra 0,1 μm (4 μin) até ao mais áspero 3,2 μm (125 μin), dependendo do processo de maquinagem. O acabamento ideal deve ser selecionado com base nos requisitos específicos da sua aplicação em termos de funcionalidade, aspeto e considerações de custo.

Compreender as medições do acabamento da superfície

Ao discutir acabamentos de superfície para usinagem de aço inoxidável 316, usamos principalmente o parâmetro Ra (Roughness average), medido em micrômetros (μm) ou micropolegadas (μin). Este valor representa a média aritmética dos picos e vales microscópicos da superfície.

Na minha experiência de trabalho com componentes de precisão, muitos engenheiros especificam acabamentos desnecessariamente finos. Este erro comum aumenta os custos sem acrescentar valor funcional. Lembre-se que cada passo mais fino no acabamento da superfície aumenta normalmente o tempo de maquinação e o desgaste da ferramenta, afectando diretamente o orçamento do seu projeto.

O acabamento da superfície afecta não só a aparência mas também as propriedades funcionais críticas, incluindo:

- Caraterísticas de fricção

- Resistência ao desgaste

- Dinâmica do fluxo de fluidos

- Capacidades de vedação

- Resistência à fadiga

- Resistência à corrosão

- Desempenho tribológico7

Acabamentos de superfície padrão para aço inoxidável 316

A tabela seguinte descreve os acabamentos de superfície comuns que podem ser obtidos com os processos de maquinagem padrão do aço inoxidável 316:

| Processo | Gama Ra (μm) | Gama Ra (μin) | Aplicações típicas |

|---|---|---|---|

| Torneamento CNC | 0.4 - 3.2 | 16 - 125 | Componentes mecânicos gerais |

| Fresagem CNC | 0.8 - 3.2 | 32 - 125 | Componentes estruturais, acessórios |

| Retificação | 0.1 - 0.8 | 4 - 32 | Superfícies de acoplamento de precisão |

| Lapidação | 0.05 - 0.4 | 2 - 16 | Componentes de alta precisão |

| Polimento | 0.025 - 0.2 | 1 - 8 | Dispositivos médicos, equipamento alimentar |

Factores que afectam a qualidade do acabamento da superfície

Ao maquinar o aço inoxidável 316, vários factores influenciam o acabamento superficial que se pode obter:

Seleção e estado das ferramentas

Ferramentas de corte afiadas, corretamente selecionadas e com geometrias adequadas produzem melhores acabamentos. Na PTSMAKE, substituímos regularmente as ferramentas antes que elas mostrem sinais de desgaste para manter uma qualidade de superfície consistente.Parâmetros de corte

Velocidades de corte mais altas com taxas de avanço mais baixas geralmente produzem acabamentos mais finos. No entanto, esta relação nem sempre é linear com o aço inoxidável 316 devido às suas propriedades de endurecimento por trabalho.Rigidez da máquina

A vibração é o inimigo de um bom acabamento de superfície. O nosso equipamento CNC de alta precisão proporciona a estabilidade necessária para acabamentos superiores.Aplicação do líquido de refrigeração

O fluxo adequado de líquido de refrigeração ajuda a manter temperaturas de corte consistentes e elimina as aparas que podem danificar a superfície.Condição do material

O aço inoxidável 316 corretamente recozido trabalha de forma mais consistente do que o material endurecido.

Processos de acabamento secundário

Por vezes, o acabamento superficial das operações de maquinagem direta não é suficiente para aplicações especializadas. Nestes casos, podem ser aplicados processos secundários:

Acabamento mecânico

- Jateamento de esferas: Cria um acabamento mate uniforme com boa resistência à corrosão

- Tamborete de barril: Arredonda as arestas e produz uma superfície lisa e consistente

- Acabamento vibratório: Obtém acabamentos uniformes em geometrias complexas

Acabamento químico

- Electropolimento: Remove uma camada microscópica de material, deixando uma superfície brilhante e passiva, ideal para aplicações médicas e alimentares

- Passivação: Aumenta a resistência natural à corrosão do aço inoxidável 316 sem alterar o acabamento

Recomendações específicas da aplicação

Para diferentes aplicações, recomendo normalmente estes acabamentos de superfície para componentes em aço inoxidável 316:

- Dispositivos médicos: Ra 0,1-0,2 μm com electropolimento para biocompatibilidade e facilidade de esterilização

- Equipamento de processamento de alimentos: Ra 0,2-0,4 μm com passivação para evitar a aderência bacteriana

- Componentes de controlo de fluidos: Ra 0,4-0,8 μm para caraterísticas de fluxo eficientes

- Elementos arquitectónicos: Ra 0,2-0,4 μm com polimento mecânico para um aspeto estético

- Componentes mecânicos gerais: Ra 0,8-1,6 μm equilibra o desempenho com a relação custo-eficácia

Considerações sobre custo vs. qualidade

Cada passo mais fino nos requisitos de acabamento da superfície pode ter um impacto significativo nos custos de maquinagem. Com base nos projectos que supervisionei, melhorar de um acabamento padrão Ra 1,6 μm para um acabamento fino Ra 0,2 μm pode aumentar os custos de maquinação em 30-50%. É por isso que aconselho sempre os clientes a especificarem apenas o que é funcionalmente necessário.

Para protótipos que serão submetidos a testes, é aconselhável começar com um acabamento padrão e aperfeiçoá-lo em iterações posteriores, se necessário. Na PTSMAKE, fornecemos amostras de acabamento de superfície para ajudar os clientes a tomar decisões informadas antes de se comprometerem com a produção total.

Ao considerar o acabamento de superfície correto para os seus componentes em aço inoxidável 316, equilibre os seus requisitos funcionais, necessidades estéticas e restrições orçamentais. A especificação correta do acabamento irá garantir que as suas peças funcionam como pretendido sem custos desnecessários.

Como é que a maquinação de aço inoxidável 316 se compara em termos de custo a outras ligas?

Já alguma vez se viu bloqueado entre escolher o aço inoxidável 316 e outras ligas para o seu projeto? As diferenças de custo podem ser significativas, mas compreender porque é que estas diferenças existem e o seu impacto nos seus resultados nem sempre é simples. Está a fazer a escolha certa de material para o seu orçamento?

O aço inoxidável 316 tem normalmente um custo de maquinação superior ao de outras ligas comuns, devido ao seu elevado teor de níquel e às suas propriedades de endurecimento por trabalho. No entanto, a sua resistência superior à corrosão proporciona frequentemente um melhor valor a longo prazo através de uma vida útil prolongada e de custos de manutenção reduzidos em ambientes agressivos.

Comparação de custos de materiais: Aço inoxidável 316 vs. outras ligas comuns

Quando comparamos o custo da maquinação do aço inoxidável 316 com o de outras ligas, temos de considerar os custos de material e de processamento. A partir da minha experiência de trabalho com vários materiais no PTSMAKE, descobri que o aço inoxidável 316 é tipicamente mais caro do que muitas alternativas, mas esta diferença de custo não tem apenas a ver com a matéria-prima.

O custo da matéria-prima do aço inoxidável 316 é mais elevado do que o de muitas outras ligas, principalmente devido ao seu teor de níquel (10-14%). Este facto faz subir significativamente o preço em comparação com alternativas como o aço inoxidável 304 (8-10,5% de níquel) ou o aço-carbono (praticamente sem níquel). Os preços de mercado actuais mostram que o aço inoxidável 316 tem um prémio de 20-30% em relação ao aço inoxidável 304 e até 3-4 vezes o custo dos aços de carbono básicos.

Eis uma repartição dos custos aproximados das matérias-primas para ligas de maquinagem comuns:

| Tipo de liga | Custo relativo (aço inoxidável 316 = 100%) | Principais factores de custo |

|---|---|---|

| Aço inoxidável 316 | 100% | Elevado teor de níquel e molibdénio |

| Aço inoxidável 304 | 70-80% | Baixo teor de níquel, sem molibdénio |

| Alumínio 6061 | 30-40% | Abundante, fácil de processar |

| Aço carbono 1045 | 25-35% | Sem elementos de liga dispendiosos |

| Latão C360 | 60-70% | Os preços do cobre afectam os custos |

| Titânio de grau 5 | 300-400% | Raro, difícil de processar |

Factores de dificuldade de maquinagem e respetivo impacto nos custos

O índice de maquinabilidade8 de um material afecta diretamente os custos de maquinação. O aço inoxidável 316 é notoriamente difícil de maquinar em comparação com muitas ligas. Esta dificuldade resulta de várias propriedades inerentes:

Endurecimento do trabalho: O aço inoxidável 316 endurece rapidamente durante o corte, o que significa que as ferramentas de corte encontram uma resistência crescente à medida que a maquinagem avança. Isto requer velocidades mais lentas e mudanças de ferramenta mais frequentes.

Condutividade térmica mais baixa: Com uma dissipação de calor deficiente, as zonas de corte aquecem rapidamente, acelerando o desgaste da ferramenta e exigindo refrigeração adicional.

Textura de goma: O material tem tendência a aderir às ferramentas de corte, criando arestas postiças que comprometem a qualidade do acabamento da superfície.

Estas caraterísticas traduzem-se diretamente em custos de maquinagem mais elevados:

Custos de desgaste e substituição de ferramentas

Ao maquinar aço inoxidável 316, observei que a vida útil da ferramenta é tipicamente 40-60% mais curta em comparação com a maquinação de ligas de alumínio. No PTSMAKE, consideramos isso no preço - uma peça que pode exigir uma ferramenta de corte em alumínio pode consumir 2-3 ferramentas em aço inoxidável 316.

Tempo de maquinagem e custos de mão de obra

As velocidades de corte do aço inoxidável 316 devem ser reduzidas em aproximadamente 30-50% em comparação com materiais como o alumínio ou o latão. Isto aumenta diretamente o tempo de maquinação e os custos de mão de obra. Para peças complexas, isto pode significar a diferença entre um ciclo de maquinação de 2 horas ou 4 horas.

Análise custo-benefício em diferentes aplicações

Embora os custos iniciais sejam mais elevados, o aço inoxidável 316 oferece frequentemente um valor superior em determinadas aplicações:

Aplicações marítimas

Em ambientes de água salgada, a resistência à corrosão do aço inoxidável 316 revela-se inestimável. Uma alternativa menos dispendiosa pode falhar dentro de meses, enquanto os componentes em aço inoxidável 316 podem durar anos sem degradação significativa. Recentemente, trabalhei com um cliente que mudou do aço inoxidável 304 para o 316 para o seu equipamento oceanográfico, relatando uma melhoria de 3x na vida útil, apesar do custo inicial 25% mais elevado.

Equipamento de processamento químico

Para componentes expostos a químicos agressivos, o teor de molibdénio no aço inoxidável 316 proporciona uma resistência substancial à corrosão. Embora as peças de alumínio possam custar metade do preço inicial, a sua frequência de substituição torna-as mais caras ao longo da vida útil do equipamento.

Equipamento alimentar e farmacêutico

Os requisitos de higiene nestas indústrias fazem frequentemente do aço inoxidável 316 a única opção viável, apesar dos custos de maquinação mais elevados. A sua superfície não porosa evita a contaminação bacteriana e resiste a produtos químicos de limpeza agressivos.

Estratégias de redução de custos para maquinagem de aço inoxidável 316

Na PTSMAKE, desenvolvemos várias abordagens para otimizar a relação custo-eficácia da maquinação do aço inoxidável 316:

Parâmetros de corte optimizados: A utilização de velocidades de corte, avanços e profundidades precisas, especificamente calibradas para o aço inoxidável 316, pode melhorar a vida útil da ferramenta em 20-30%.

Ferramentas de corte de alto desempenho: Investir em ferramentas de carboneto de alta qualidade com revestimentos especializados pode custar mais inicialmente, mas pode duplicar a vida útil da ferramenta ao maquinar aço inoxidável 316.

Seleção correta do líquido de refrigeração: A utilização de sistemas de refrigeração de alta pressão com formulações específicas para a maquinagem de aço inoxidável reduz significativamente os problemas térmicos.

Abordagens alternativas de conceção: Por vezes, a reformulação de peças para minimizar os requisitos de maquinagem pode reduzir substancialmente os custos sem comprometer o desempenho.

Quando escolher alternativas ao aço inoxidável 316

Apesar das suas vantagens, o aço inoxidável 316 nem sempre é a escolha mais económica:

- Para ambientes interiores não corrosivos, o aço inoxidável 304 oferece um aspeto semelhante a um custo inferior

- Em aplicações sensíveis ao peso, as ligas de alumínio proporcionam uma excelente relação resistência/peso

- Para aplicações que exigem condutividade eléctrica, as ligas de latão ou de cobre são opções superiores

- Quando é necessária uma dureza extrema, os aços para ferramentas ou os aços ao carbono endurecidos são mais adequados

A decisão depende, em última análise, do equilíbrio entre os custos iniciais de maquinagem e os requisitos de desempenho ao longo da vida útil e as despesas de manutenção.

Quais são as melhores práticas para maquinar peças em aço inoxidável 316?

Já alguma vez montou uma operação de maquinação de aço inoxidável 316 apenas para enfrentar um desgaste excessivo da ferramenta, acabamentos pobres ou problemas dimensionais? A frustração de ver ferramentas caras a ficarem cegas prematuramente ou de ver os projectos atrasados devido a material que parece resistir a cada passo pode ser esmagadora.

Ao maquinar peças em aço inoxidável 316, as melhores práticas incluem a utilização de ferramentas de metal duro afiadas, a manutenção de velocidades de corte lentas a moderadas, a aplicação de um arrefecimento generoso, a utilização de configurações rígidas e a implementação de percursos de ferramenta adequados. O sucesso requer o equilíbrio das taxas de avanço com a profundidade de corte, enquanto se monitoriza a acumulação de calor ao longo do processo.

Compreender as propriedades do aço inoxidável 316

O aço inoxidável 316 é conhecido pela sua excecional resistência à corrosão, particularmente contra cloretos e ácidos. Este aço inoxidável austenítico contém molibdénio, o que aumenta a sua resistência à corrosão em ambientes agressivos. No entanto, as mesmas propriedades que o tornam valioso também apresentam desafios de maquinação significativos.

O material tem uma condutividade térmica relativamente baixa, o que significa que o calor gerado durante a maquinagem não se dissipa facilmente. Além disso, endurece rapidamente durante as operações de corte. Estas caraterísticas, combinadas com a sua elevada ductilidade, tornam-no famoso entre os maquinistas por ser difícil de trabalhar.

Na minha experiência no PTSMAKE, a compreensão destas propriedades do material é a base para uma maquinação bem sucedida. A maior parte das falhas que vi resultam do tratamento do 316 como os aços convencionais, sem ter em conta o seu comportamento único.

Estratégias de seleção de ferramentas

Ferramentas de metal duro vs. HSS

Para o aço inoxidável 316, as ferramentas de metal duro geralmente superam o aço rápido (HSS). A dureza excecional e a resistência ao calor do carboneto tornam-no ideal para o manuseamento deste material duro. Ao selecionar ferramentas, procure:

- Classes de carboneto enriquecidas com cobalto para uma melhor resistência ao calor

- Arestas de corte afiadas com ângulos de inclinação positivos

- Revestimentos como TiAlN ou AlTiN para reduzir o atrito

Cerâmica e cermet9 também podem ter um bom desempenho em determinadas aplicações de alta velocidade, embora exijam configurações rígidas e parâmetros precisos.

Considerações sobre a geometria

A geometria da ferramenta tem um impacto significativo no sucesso da maquinação. Para o aço inoxidável 316, recomendo:

- Ângulos de inclinação positivos (5-15°) para reduzir as forças de corte

- Ângulos de relevo aumentados (10-12°) para minimizar a fricção

- Quebra-cavacos concebidos especificamente para aços inoxidáveis

- Geometrias de pastilhas redondas para uma melhor distribuição do calor em cortes pesados

No PTSMAKE, descobrimos que as ferramentas com geometrias especializadas para aços inoxidáveis austeníticos podem alcançar uma vida útil até 40% mais longa em comparação com as opções de uso geral.

Otimização dos parâmetros de corte

Recomendações de velocidade e alimentação

As velocidades de corte e os avanços corretos são fundamentais na maquinagem do aço inoxidável 316. Com base na minha experiência, eis uma diretriz geral:

| Funcionamento | Velocidade de corte (SFM) | Taxa de alimentação (IPR) | Profundidade de corte (polegadas) |

|---|---|---|---|

| Desbaste | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Semi-acabamento | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Acabamento | 200-250 | 0.001-0.003 | 0.005-0.020 |

Estes valores devem ser ajustados com base na rigidez específica da máquina, nas ferramentas e nos requisitos da peça. Comece de forma conservadora e ajuste gradualmente para obter os melhores resultados.

Estratégias de profundidade de corte

Ao maquinar aço inoxidável 316, descobri que a gestão da profundidade de corte é crucial:

- Para desbastar, utilizar cortes mais profundos a velocidades mais lentas para penetrar nas camadas endurecidas pelo trabalho

- Evitar cortes ligeiros e de raspagem que aceleram o endurecimento do trabalho

- Manter um envolvimento consistente para evitar ciclos térmicos

- Considerar a fresagem ascendente em vez da fresagem convencional quando possível

Um erro comum que vejo é fazer um corte demasiado leve, o que, na verdade, aumenta o desgaste da ferramenta ao trabalhar principalmente na camada endurecida.

Técnicas de arrefecimento e de lubrificação

O arrefecimento eficaz é talvez o aspeto mais crítico para maquinar com sucesso o aço inoxidável 316. O calor é o seu principal inimigo com este material.

Seleção do líquido de refrigeração

Eu recomendo:

- Fornecimento de líquido de refrigeração a alta pressão (500+ PSI)

- Fluidos de corte à base de óleo para operações severas

- Líquidos de refrigeração solúveis em água com aditivos EP para trabalhos gerais

- Óleos de corte especializados em aço inoxidável para roscar e abrir roscas

Na PTSMAKE, implementámos o arrefecimento através da ferramenta nas nossas máquinas CNC especificamente para trabalhar com materiais difíceis como o aço inoxidável 316.

Métodos de arrefecimento alternativos

Para além do tradicional líquido de arrefecimento por inundação:

- A lubrificação de quantidade mínima (MQL) pode funcionar bem para operações mais ligeiras

- O arrefecimento criogénico com azoto líquido apresenta resultados promissores

- Os sistemas de névoa de ar-óleo proporcionam arrefecimento e lubrificação

- O fornecimento de líquido de refrigeração pulsado pode melhorar a evacuação das aparas

A chave é um arrefecimento consistente que atinja a interface de corte sem ser bloqueado por aparas.

Rigidez de fixação e configuração

A maquinagem do aço inoxidável 316 exige uma rigidez excecional em toda a configuração.

Considerações sobre a fixação

- Minimizar a extensão e a saliência da peça de trabalho

- Utilizar vários pontos de contacto para peças complexas

- Considerar acessórios personalizados para geometrias difíceis

- Assegurar que todos os componentes de fixação estão devidamente apertados

A deflexão da ferramenta torna-se particularmente problemática com o aço inoxidável 316 devido às suas elevadas forças de corte e ao endurecimento do trabalho. Todos os componentes da cadeia de corte - do fuso à ferramenta e à peça - devem ser tão rígidos quanto possível.

Mitigação de vibrações

Para minimizar as vibrações nocivas:

- Utilizar os comprimentos de ferramenta mais curtos possíveis

- Aumentar o diâmetro da ferramenta sempre que possível

- Considerar suportes de ferramentas com amortecimento de harmónicas

- Ajustar as velocidades do fuso para evitar frequências ressonantes

Requisitos de pós-processamento

Após a maquinagem de peças em aço inoxidável 316, podem ser necessárias considerações especiais:

- Tratamentos de alívio do stress para evitar distorções retardadas

- Passivação para restaurar a resistência à corrosão

- Electropolimento para uma melhor qualidade de superfície

- Limpeza completa para remover partículas incrustadas

Estes passos ajudam a garantir que a peça final mantém as propriedades desejadas que tornam o aço inoxidável 316 valioso em primeiro lugar.

Verificações finais de controlo de qualidade

Ao maquinar componentes de aço inoxidável 316 no PTSMAKE, implementamos rigorosos controlos de qualidade:

- Verificação dimensional com especial atenção aos efeitos térmicos

- Medições da rugosidade da superfície para confirmar os requisitos de acabamento

- Ensaio de dureza para identificar o potencial endurecimento por trabalho

- Inspeção visual para detetar sinais de rasgões ou manchas no material

Estes controlos de qualidade ajudam a garantir que as peças cumprem os requisitos da aplicação pretendida, especialmente para indústrias críticas como a médica e a alimentar.

1234567

Como garantir a precisão dos componentes maquinados em aço inoxidável 316?

Já alguma vez recebeu componentes em aço inoxidável 316 que não correspondiam exatamente às suas especificações? Aqueles momentos frustrantes em que as peças não encaixam na perfeição, ou quando os acabamentos de superfície parecem inconsistentes? A precisão não é apenas desejável nestes componentes - é absolutamente crítica, especialmente quando se destinam a aplicações exigentes.

Garantir a precisão dos componentes maquinados em aço inoxidável 316 requer uma abordagem abrangente, incluindo a seleção adequada do material, parâmetros de corte optimizados, controlo de temperatura, ferramentas adequadas, calibração regular do equipamento e processos rigorosos de controlo de qualidade. Estes factores contribuem coletivamente para alcançar tolerâncias apertadas e resultados consistentes.

Compreender as propriedades do material do aço inoxidável 316

Quando se trabalha com aço inoxidável 316, é essencial compreender as suas propriedades únicas para a maquinagem de precisão. Este tipo de aço inoxidável austenítico contém molibdénio, o que lhe confere uma excelente resistência à corrosão, mas também afecta a sua maquinabilidade. A tendência de endurecimento por trabalho do material significa que as forças de corte podem aumentar durante a maquinagem, afectando potencialmente a precisão dimensional.

Na minha experiência no PTSMAKE, descobrimos que o aço inoxidável 316 tem uma condutividade térmica de aproximadamente 16 W/m-K - significativamente mais baixa do que muitos outros metais. Esta fraca condutividade térmica significa que a concentração de calor na zona de corte se torna uma grande preocupação. Sem uma gestão adequada, este calor pode causar expansão térmica, levando a imprecisões dimensionais que comprometem a precisão.

Além disso, o material apresenta uma resistência à tração aproximadamente 50% superior à do aço macio, exigindo ferramentas de corte e configurações de máquina mais robustas. Esta combinação de propriedades cria desafios únicos que têm de ser resolvidos através de estratégias de maquinação específicas.

Otimização dos parâmetros de corte para máxima precisão

Seleção da velocidade de corte e do avanço

A seleção de velocidades de corte e taxas de avanço apropriadas tem um impacto dramático nos resultados de precisão na maquinação do aço inoxidável 316. Recomendo a utilização de velocidades de corte mais lentas do que as utilizadas para os aços-carbono normais - normalmente 30-40% mais lentas. Na PTSMAKE, descobrimos que um intervalo de pés de superfície por minuto (SFM) de 100-150 frequentemente produz os melhores resultados para operações de torneamento em geral.

As taxas de avanço devem ser moderadas para evitar forças de corte excessivas. Para operações de acabamento em que a precisão é fundamental, normalmente reduzo as taxas de avanço até 50% em comparação com as operações de desbaste. Esta abordagem minimiza a deflexão da ferramenta e as variações dimensionais resultantes.

Considerações sobre a profundidade de corte

A gestão da profundidade de corte é crucial para a maquinagem de precisão do aço inoxidável 316. Múltiplas passagens ligeiras produzem frequentemente uma melhor precisão dimensional do que menos cortes pesados. Para componentes de alta precisão, recomendo:

| Tipo de operação | Profundidade de corte recomendada (mm) | Benefícios |

|---|---|---|

| Desbaste | 1.0 - 3.0 | Eficiência de remoção de material |

| Semi-acabamento | 0.3 - 0.8 | Equilibra a taxa de remoção e a precisão |

| Acabamento | 0.1 - 0.3 | Minimiza a deflexão, melhora o acabamento da superfície |

Estes parâmetros devem ser ajustados com base na geometria específica do componente e na capacidade da máquina. As estratégias de engate constante ajudam a manter forças de corte consistentes, reduzindo o risco de deflexão e vibração que podem comprometer a precisão.

Técnicas de gestão térmica

A fraca condutividade térmica do aço inoxidável 316 faz com que a gestão térmica seja um dos aspectos mais críticos da maquinagem de precisão. A geração excessiva de calor leva a expansão térmica10 que podem causar imprecisões dimensionais de vários micrómetros - excedendo frequentemente os requisitos de tolerância apertados.

Seleção e aplicação do líquido de refrigeração

A seleção adequada do líquido de refrigeração e os métodos de aplicação podem melhorar significativamente os resultados de precisão. O líquido de refrigeração de alta pressão direcionado precisamente para a aresta de corte ajuda:

- Redução da temperatura da zona de corte até 30%

- Facilitar a evacuação das aparas para evitar o novo corte

- Lubrificação da interface ferramenta-peça para reduzir o atrito

Para aplicações de ultra-precisão, descobri que os refrigerantes à base de óleo superam frequentemente as opções à base de água, apesar do seu custo mais elevado. A lubrificação melhorada traduz-se diretamente numa melhor estabilidade dimensional.

Sequência estratégica de maquinação

Outra abordagem que implementamos no PTSMAKE envolve a sequenciação estratégica da maquinação. Ao planear as operações de modo a permitir períodos de arrefecimento entre cortes críticos, atenuamos os efeitos térmicos. Para componentes com tolerâncias apertadas, por vezes:

- Componentes da máquina de desbaste ligeiramente sobredimensionados

- Permitir a estabilização térmica (normalmente 2-4 horas)

- Efetuar cortes finais de precisão após o material ter atingido o equilíbrio térmico

Esta abordagem ajudou-nos a alcançar tolerâncias tão apertadas como ±0,005mm em componentes complexos de aço inoxidável 316.

Considerações sobre ferramentas para maquinagem de precisão

A seleção de ferramentas tem um grande impacto nos resultados de precisão quando se maquina aço inoxidável 316. A tendência de endurecimento do material e a fraca condutividade térmica exigem abordagens de ferramentas especializadas.

Materiais e revestimentos para ferramentas de corte

Para a maquinagem de precisão de aço inoxidável 316, recomendo:

| Material da ferramenta | Revestimento | Melhor aplicação |

|---|---|---|

| Carbureto | AlTiN | Maquinação para fins gerais, boa resistência ao calor |

| Carbureto | TiCN | Excelente para cortes de acabamento, proporciona uma boa lubrificação |

| Cerâmica | Nenhum | Operações de acabamento de alta velocidade |

| CBN | Nenhum | Operações de torneamento duro após tratamento térmico |

A geometria da ferramenta também desempenha um papel crucial. Os ângulos de inclinação positivos entre 5-15° reduzem as forças de corte e a geração de calor. Para trabalhos de ultra-precisão, utilizamos por vezes pastilhas alisadoras especializadas que permitem obter acabamentos de superfície excepcionais, mantendo tolerâncias apertadas.

Porta-ferramentas e factores de rigidez

Mesmo as melhores ferramentas de corte não conseguirão fornecer precisão se o sistema de ferramentas não tiver rigidez. Na PTSMAKE, nós utilizamos:

- Porta-ferramentas hidráulicos ou de ajuste por contração para minimizar a excentricidade

- Balanços de ferramenta mais curtos possíveis para maximizar a rigidez

- Ferramentas pré-definidas medidas com sistemas ópticos para garantir a precisão

- Barras de perfuração anti-vibração para caraterísticas internas

Estas abordagens minimizam coletivamente a deflexão e a vibração, assegurando que a aresta de corte segue o caminho programado com um desvio mínimo.

Medidas de controlo de qualidade para componentes de precisão

É impossível atingir a precisão sem medidas robustas de controlo de qualidade. Para componentes em aço inoxidável 316, recomendo a implementação de um processo de verificação em várias fases.

Sistemas de monitorização durante o processo

As máquinas CNC modernas equipadas com capacidades de aferição durante o processo podem detetar e compensar variações dimensionais antes de estas resultarem em peças de refugo. As tecnologias que vale a pena implementar incluem:

- Medição na máquina com base em sonda

- Sistemas de medição por laser para caraterísticas diametrais

- Monitorização térmica da máquina e da peça de trabalho

Estes sistemas permitem ajustes em tempo real que mantêm a precisão ao longo da produção, reduzindo a variação entre as primeiras e as últimas peças produzidas.

Clique aqui para transferir o nosso guia completo de maquinagem de aço inoxidável para obter os melhores resultados. ↩

Saiba como evitar o endurecimento por trabalho na maquinagem de aço inoxidável com o nosso guia especializado. ↩

Saiba como o endurecimento por trabalho afecta o seu processo de maquinagem e como o ultrapassar. ↩

Saiba como esta propriedade afecta a sua estratégia de maquinação e a seleção de ferramentas. ↩

Saiba mais sobre os mecanismos de endurecimento por trabalho para melhorar o seu processo de seleção de materiais. ↩

Saiba porque é que a gestão adequada do endurecimento por trabalho é crucial para uma maquinação bem sucedida de aço inoxidável 316. ↩

Saiba como as interações superficiais afectam a longevidade e o desempenho dos componentes. ↩

Saiba mais sobre as propriedades dos materiais que afectam os custos de maquinagem e as estratégias para minimizar as despesas. ↩

Saiba mais sobre este material compósito avançado para um melhor desempenho de maquinagem. ↩

Clique aqui para saber porque é que a gestão adequada do calor é crucial para a maquinagem de precisão. ↩