Já tentou fazer um furo perfeitamente reto no metal, mas descobriu que estava ligeiramente descentrado ou não era perfeitamente redondo? No fabrico de precisão, mesmo as mais pequenas imprecisões podem causar falhas em conjuntos inteiros, resultando em retrabalho dispendioso ou em peças de refugo.

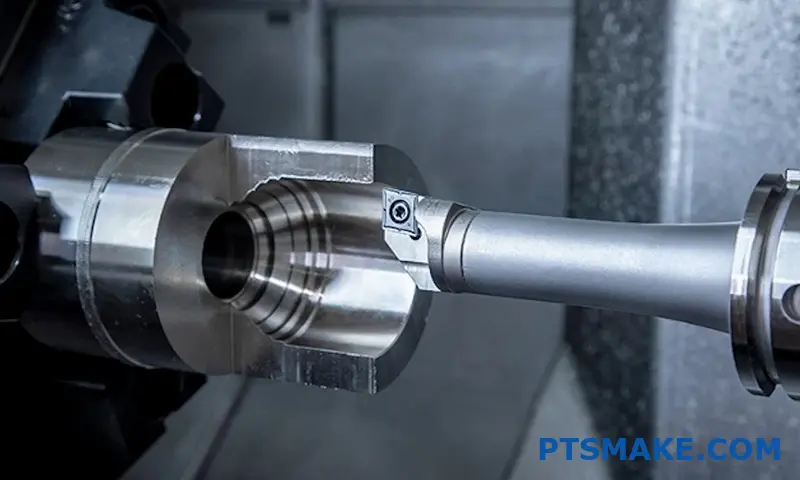

A maquinagem de mandrilagem é um processo metalúrgico de precisão que alarga e dá acabamento a orifícios existentes para obter uma maior precisão em termos de diâmetro, arredondamento e alinhamento do que a perfuração por si só pode proporcionar. É essencial para peças que exigem elevada precisão em indústrias como a aeroespacial, automóvel e de fabrico de equipamento médico.

Como alguém que trabalha com maquinagem de precisão todos os dias, posso dizer-lhe que a perfuração é uma daquelas operações críticas que muitas vezes passa despercebida até que algo corra mal. Embora possa parecer um simples processo de perfuração, uma perfuração correta pode ser a diferença entre componentes que encaixam perfeitamente e aqueles que falham durante a montagem. Deixe-me explicar-lhe o que torna este processo tão importante e como funciona no fabrico moderno.

O que é o processo de usinagem de mandrilamento?

Já alguma vez teve dificuldade em obter diâmetros internos precisos nas suas peças maquinadas? Ou sentiu-se frustrado quando os furos não se alinham perfeitamente entre os componentes? Estes desafios comuns podem criar sérios problemas de montagem a jusante e até causar o fracasso de projectos inteiros.

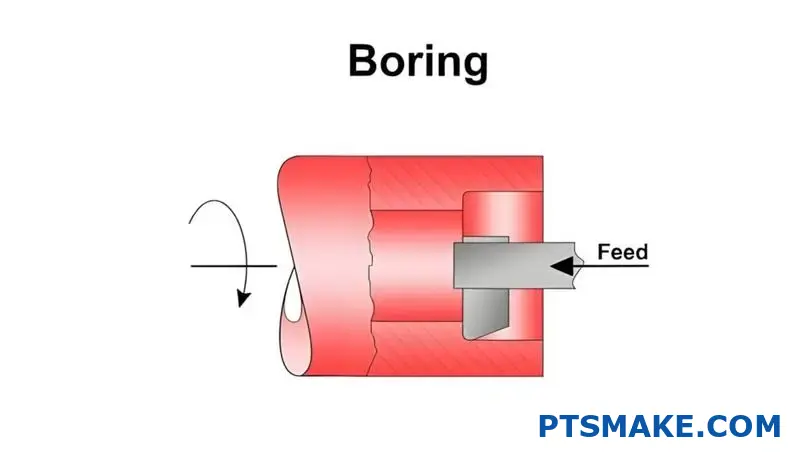

A maquinagem de mandrilagem é um processo de precisão de corte de metal que alarga e dá acabamento a orifícios existentes de acordo com especificações exactas, utilizando ferramentas de corte de ponta única. Ao contrário da perfuração, que cria furos, o mandrilamento os refina removendo material das superfícies internas para obter precisão dimensional superior, acabamento de superfície e concentricidade.

Entendendo os fundamentos da usinagem de mandrilamento

O mandrilamento é um processo metalúrgico essencial que já vi transformar inúmeros projectos que requerem caraterísticas internas precisas. Embora possa parecer semelhante à perfuração à primeira vista, as diferenças são significativas. A perfuração cria os primeiros furos, enquanto o mandrilamento melhora os já existentes.

Na minha experiência de trabalho com clientes no PTSMAKE, as operações de perfuração seguem normalmente os processos de perfuração, alargamento ou puncionamento. Os principais objectivos da perfuração incluem:

- Melhorar a precisão dimensional dos furos

- Melhorar a qualidade do acabamento da superfície

- Correção de problemas de alinhamento de furos

- Criar caraterísticas concêntricas precisas

- Ampliação de furos para além dos tamanhos de broca padrão

O processo de perfuração envolve uma ferramenta de corte que gira e se move ao longo de um eixo para remover material de uma superfície cilíndrica interna. O que torna o mandrilamento particularmente valioso é a sua capacidade de criar caraterísticas internas extraordinariamente precisas que seriam impossíveis de obter apenas com a perfuração.

Tipos de operações de perfuração

Com base na minha experiência de fabrico, as operações de perfuração podem ser classificadas em vários tipos distintos:

Perfuração de linhas

A perfuração em linha cria furos alinhados em várias superfícies ou componentes. Esta operação é crítica em blocos de motor, caixas de transmissão e outros conjuntos onde o alinhamento perfeito é essencial para o funcionamento correto.

Furo nas costas

O mandrilamento reverso acede a superfícies difíceis de alcançar a partir do lado inverso de uma peça de trabalho. Esta técnica revela-se inestimável quando a face frontal de uma peça não pode ser facilmente acedida ou quando se criam rebaixos e superfícies de pontos na face posterior dos componentes.

Mandrilamento de precisão

Quando as tolerâncias têm de ser extremamente apertadas (frequentemente dentro de ±0,0005 polegadas ou menos), a perfuração de precisão é a técnica de eleição. Esta operação especializada utiliza ajustes finos e ferramentas de amortecimento de vibrações para alcançar uma precisão excecional.

Ferramentas e equipamentos de perfuração

As ferramentas utilizadas nas operações de perfuração variam muito consoante a aplicação específica:

Cabeças de perfuração

As cabeças de perfuração são ferramentas ajustáveis que permitem um controlo preciso do diâmetro. Normalmente, apresentam ajustes micrométricos que podem ser definidos para remover quantidades específicas de material em cada passagem.

Barras de mandrilar

Estas ferramentas longas e finas seguram as pastilhas de corte e estendem-se até aos furos da peça. Existem em várias configurações:

- Barras de perfuração standard: Utilizado para aplicações de uso geral

- Barras de perfuração anti-vibração: Contêm mecanismos de amortecimento para furos mais profundos

- Barras de micro-perfuração: Concebida para furos de diâmetro muito pequeno

Máquinas de perfuração

Vários tipos de equipamento podem efetuar operações de perfuração:

| Tipo de máquina | Aplicações primárias | Caraterísticas principais |

|---|---|---|

| Fresadoras horizontais | Peças grandes, caraterísticas complexas | Fuso móvel, mesa rotativa |

| Mandriladoras verticais | Furos de grande diâmetro e curta profundidade | Mesa rotativa, ferramentas fixas |

| Perfuradores de gabarito | Trabalho de ultra-precisão | Posicionamento baseado em coordenadas |

| Centros de maquinação CNC | Perfuração flexível e automatizada | Percursos de ferramenta programáveis |

O processo de aborrecimento passo a passo

No PTSMAKE, os nossos processos de perfuração seguem normalmente esta sequência:

Preparação da peça de trabalho: A peça é fixada firmemente para evitar movimentos durante a maquinagem.

Criação do furo inicial: Um furo é perfurado ou moldado para dar acesso à ferramenta de perfuração.

Configuração de ferramentas: A barra ou cabeça de perfuração é montada e ajustada para o diâmetro inicial correto.

Operação de perfuração: A ferramenta roda e avança na peça de trabalho, removendo material de forma controlada.

Medição: O furo é medido para verificar a exatidão das dimensões.

Passes finais: Podem ser efectuados cortes ligeiros adicionais para obter as especificações finais.

Acabamento de superfícies: Por vezes, operações secundárias como o brunimento ou a lapidação seguem-se à perfuração para melhorar a qualidade da superfície.

A chave para uma perfuração bem sucedida é manter a rigidez em todo o sistema. Qualquer deflexão1 nas ferramentas pode levar a imprecisões dimensionais, mau acabamento superficial ou mesmo a uma falha catastrófica da ferramenta.

Vantagens e limitações da perfuração

Nos meus anos de trabalho com fabrico de precisão, observei estas vantagens fundamentais da perfuração:

- Precisão dimensional e controlo geométrico excepcionais

- Qualidade superior de acabamento da superfície

- Capacidade de criar caraterísticas internas especializadas

- Correção de desalinhamentos de furos

- Produção de caraterísticas para além dos tamanhos de ferramentas standard

No entanto, o aborrecimento também tem algumas limitações:

- Geralmente mais lento do que a perfuração para a criação do furo inicial

- Requer ferramentas especializadas e operadores qualificados

- Pode ser um desafio para furos muito profundos devido à deflexão da ferramenta

- Custo mais elevado em comparação com alguns processos alternativos

Inovações modernas na tecnologia de perfuração

Atualmente, a tecnologia de perfuração evoluiu significativamente. As operações modernas de perfuração CNC integram caraterísticas avançadas como:

- Sistemas de medição e feedback em tempo real

- Monitorização das vibrações e amortecimento ativo

- Compensação automática do desgaste da ferramenta

- Movimentos sincronizados de vários eixos para geometrias complexas

Na PTSMAKE, investimos nestas tecnologias de ponta para fornecer operações de perfuração consistentemente precisas para as aplicações mais exigentes dos nossos clientes.

Qual é a vantagem da máquina de perfuração?

Já alguma vez teve dificuldades em conseguir furos precisos em peças metálicas? Ou sentiu-se frustrado quando as dimensões não são consistentes em várias peças? Muitos engenheiros enfrentam estes desafios diariamente, recorrendo frequentemente a métodos menos eficientes que comprometem a qualidade.

Uma máquina de perfuração oferece vantagens significativas, incluindo maior precisão, versatilidade e eficiência. Ao contrário da perfuração, o mandrilamento pode alargar e terminar furos existentes com uma precisão excecional, manter tolerâncias apertadas, reduzir a deflexão da ferramenta e criar furos perfeitamente cilíndricos, mesmo em materiais duros.

Compreender as máquinas de perfuração

O mandrilamento é um processo de usinagem que amplia e finaliza furos com alta precisão. Ao contrário da perfuração, que cria os furos iniciais, o mandrilamento aperfeiçoa os furos existentes de acordo com especificações exactas. Depois de trabalhar com vários processos de maquinagem durante mais de 15 anos, descobri que as mandriladoras são indispensáveis para o fabrico de precisão.

Tipos de máquinas de perfuração

Existem vários tipos de máquinas de perfuração, cada uma concebida para aplicações específicas:

Máquinas de perfuração horizontal: São versáteis e normalmente utilizadas para peças de grandes dimensões. Na PTSMAKE, utilizamos as mandriladoras horizontais para peças complexas que necessitam de várias operações sem reposicionamento.

Máquinas de perfuração vertical: Ideal para peças grandes e circulares. São como tornos verticais em que a peça roda em torno de um eixo vertical.

Máquinas de perfuração por coordenadas: Quando é necessária uma precisão extrema, as mandriladoras por coordenadas são a solução ideal. Elas podem atingir tolerâncias tão apertadas quanto ±0,0001 polegadas.

Máquinas de mandrilar CNC: As modernas máquinas de perfuração CNC combinam precisão com automação, permitindo operações de perfuração complexas com o mínimo de intervenção humana.

Principais vantagens das máquinas de perfuração

Precisão inigualável

A principal vantagem das máquinas de perfuração é a sua capacidade de atingir uma precisão excecional. Quando se trabalha com componentes críticos como cilindros de motores ou peças aeroespaciais, mesmo pequenos desvios podem causar problemas significativos.

As máquinas de perfuração podem manter concentricidade2 entre diferentes secções de furos, algo quase impossível com outros métodos de maquinação. Num projeto aeroespacial recente no PTSMAKE, mantivemos tolerâncias de ±0,0005 polegadas em várias operações de perfuração - um nível de precisão que tem um impacto direto no desempenho e na segurança do produto final.

Acabamento de superfície superior

As operações de perfuração produzem normalmente excelentes acabamentos de superfície, eliminando frequentemente a necessidade de operações de acabamento adicionais. A ação de corte controlada das ferramentas de perfuração resulta em superfícies mais lisas em comparação com a perfuração.

A qualidade do acabamento da superfície é medida em valores Ra (Rugosidade média), e a perfuração pode atingir valores Ra muito mais baixos do que a perfuração:

| Processo de maquinagem | Valor Ra típico (μin) | Qualidade da superfície |

|---|---|---|

| Perfuração padrão | 63-125 | Justo |

| Mandrilamento de precisão | 16-32 | Muito bom |

| Perfuração fina | 4-16 | Excelente |

Este acabamento superior é particularmente importante para aplicações em que o fluxo de fluidos, a vedação ou o ajuste de rolamentos são críticos.

Versatilidade nas operações

As máquinas de perfuração modernas, especialmente os modelos CNC, oferecem uma versatilidade notável. Podem efetuar múltiplas operações, incluindo:

- Chato a direito

- Perfuração cónica

- De frente para

- Ranhurar

- Enfiamento

- Passo aborrecido

Esta versatilidade reduz a necessidade de transferir peças de trabalho entre diferentes máquinas, minimizando o tempo de configuração e potenciais erros de alinhamento. No PTSMAKE, integrámos estas capacidades para reduzir o tempo de produção até 40% em peças complexas.

Eficiência de custos para séries de produção

Embora o investimento inicial numa máquina de perfuração de qualidade seja substancial, os benefícios a longo prazo ultrapassam muitas vezes os custos, especialmente para a produção. Eis porquê:

- Redução das taxas de sucata: A precisão das máquinas de perfuração reduz significativamente as peças rejeitadas.

- Produção mais rápida: Combinar várias operações numa única configuração.

- Consistência: Manter tolerâncias rigorosas em grandes séries de produção.

- Menos intervenção manual: Reduzir os custos de mão de obra através da automatização.

Para um dos nossos clientes do sector automóvel, a mudança para a perfuração CNC em vez dos métodos convencionais reduziu os custos globais de produção em 27%, melhorando simultaneamente os indicadores de qualidade.

Aplicações práticas

As máquinas de perfuração destacam-se em várias indústrias:

- Automóvel: Blocos de motor, cabeças de cilindro, componentes de transmissão

- Aeroespacial: Caixas de turbinas, componentes do trem de aterragem, elementos estruturais

- Energia: Corpos de válvulas, caixas de bombas, componentes de turbinas

- Fabrico geral: Caixas de precisão, bases de moldes, componentes de fixação

O maior valor surge quando se lida com materiais de elevado valor, onde os erros são dispendiosos. Lembro-me de um projeto de componentes de titânio em que cada peça em bruto custava mais de $1.200. A utilização das nossas capacidades de perfuração de precisão garantiu uma taxa de refugo zero, poupando dezenas de milhares em potenciais perdas de material.

Limitações a considerar

Apesar das suas vantagens, as máquinas de perfuração nem sempre são a melhor escolha:

- Elevados custos de investimento inicial

- Exigem operadores qualificados para a configuração e programação

- Não é económico para produções muito pequenas ou furos simples

- Ocupam um espaço significativo em comparação com equipamento de perfuração mais simples

Para lojas mais pequenas ou com requisitos de precisão limitados, o investimento pode ser difícil de justificar. No entanto, trabalhar com um parceiro de fabrico como o PTSMAKE, que já possui estas capacidades, pode proporcionar acesso à tecnologia sem o investimento de capital.

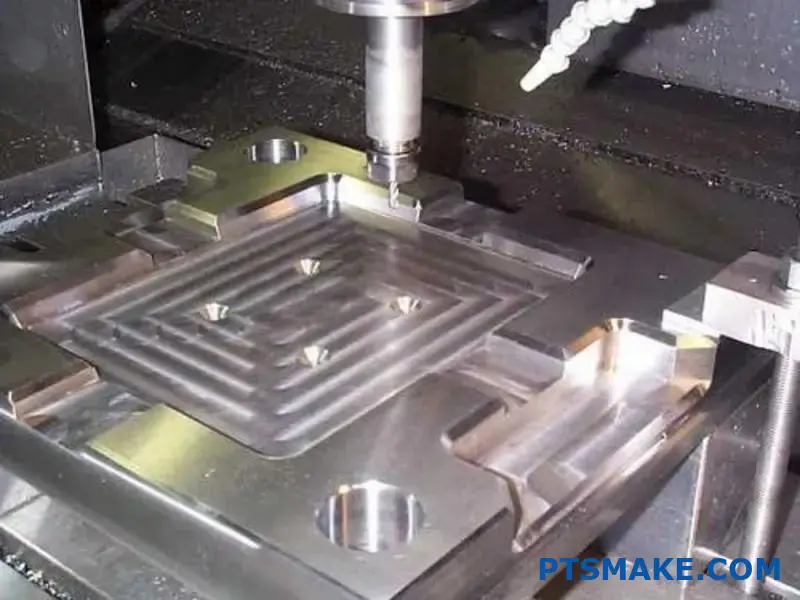

Fresagem vs. Mandrilamento: Como é que estes processos se comparam no fabrico moderno?

Já alguma vez observou uma máquina CNC a trabalhar e se perguntou exatamente que operação estava a ser realizada? Ou talvez tenha recebido um orçamento para as suas peças que mencionava tanto operações de fresagem como de perfuração, deixando-o confuso sobre o porquê de precisar de ambas e o que as torna diferentes?

A fresagem e o mandrilamento são processos de maquinação distintos com objectivos e capacidades diferentes. A fresagem utiliza ferramentas de corte rotativas de múltiplos pontos para remover material da superfície da peça de trabalho, enquanto o mandrilamento utiliza ferramentas de ponto único para alargar e terminar orifícios existentes com elevada precisão e concentricidade melhorada.

Principais diferenças entre fresagem e mandrilamento

Quando se examinam os processos de fresagem e perfuração, tornam-se evidentes várias diferenças fundamentais. Estas distinções afectam tudo, desde a seleção de ferramentas até às aplicações em que cada processo se destaca.

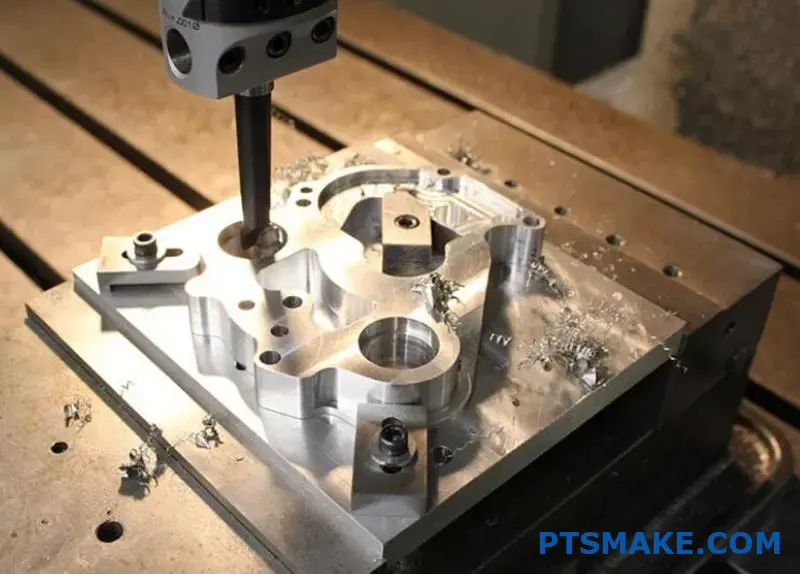

Configuração e movimentação de ferramentas

As operações de fresagem utilizam ferramentas de corte multiponto que rodam em torno do seu próprio eixo. À medida que a ferramenta roda, as suas múltiplas arestas de corte removem material da peça de trabalho. A ação de corte na fresagem pode ocorrer em várias direcções, permitindo uma remoção versátil de material.

O mandrilamento, por outro lado, utiliza uma ferramenta de corte de ponto único. Esta ferramenta estende-se a partir de uma barra de perfuração e remove material da superfície interior de um furo existente. A barra de mandrilamento gira em torno de seu eixo enquanto a ponta de corte se encaixa no material da peça de trabalho.

Aplicações e capacidades principais

A fresagem destaca-se na criação de caraterísticas e contornos externos complexos. Na PTSMAKE, utilizamos a fresagem para:

- Criação de superfícies planas

- Corte de ranhuras e ranhuras de chaveta

- Maquinação de contornos 3D complexos

- Produção de roscas externas

- Geração de engrenagens e estrias

O mandrilamento é especializado em operações relacionadas com furos, particularmente quando a precisão é crítica. Utilizamos o mandrilamento quando:

- Aumento dos furos existentes para diâmetros precisos

- Melhorar a concentricidade do furo

- Criação de furos escalonados com vários diâmetros

- Obtenção de um acabamento superficial superior no interior dos furos

- Estabelecimento de relações exactas de localização de furos

Considerações sobre a precisão e o acabamento da superfície

Quando se compara a precisão entre estes processos, o mandrilamento geralmente proporciona maior precisão para as dimensões do furo. Isto deve-se ao facto de a ferramenta de corte de ponto único poder ser controlada com maior precisão e ajustada em incrementos muito pequenos.

O fuga3 nas ferramentas de fresagem pode, por vezes, limitar a precisão final, especialmente com ferramentas mais longas ou quando se maquinam caraterísticas profundas. O mandrilamento, com a sua ação de corte mais simples, pode frequentemente atingir tolerâncias mais apertadas para os diâmetros dos furos.

Eficiência de remoção de material

A fresagem oferece normalmente taxas de remoção de material mais elevadas do que a perfuração. As múltiplas arestas de corte nas ferramentas de fresagem permitem parâmetros de corte mais agressivos. Isto torna a fresagem a escolha preferida para a remoção de material a granel.

O mandrilamento é mais focado na precisão do que na velocidade. É frequentemente empregue como uma operação de acabamento após a perfuração ou o desbaste terem estabelecido o furo básico. A tabela abaixo resume estas diferenças de eficiência:

| Processo | Taxa de remoção de material | Aplicações típicas | Desgaste da ferramenta |

|---|---|---|---|

| Fresagem | Elevado | Desbaste, maquinagem geral | Moderado a elevado |

| Aborrecido | Baixa a moderada | Acabamento, furos de precisão | Baixa a moderada |

Quando escolher fresagem vs. mandrilamento

A seleção entre fresagem e perfuração depende de vários factores, incluindo os requisitos da peça e as restrições de fabrico.

Requisitos do tipo de caraterística

O fator de decisão mais óbvio é o tipo de funcionalidade necessária:

- Escolha a fresagem para caraterísticas externas, bolsas e contornos complexos

- Selecionar a perfuração para obter caraterísticas precisas de furos internos, especialmente quando a concentricidade e o acabamento da superfície são críticos

Na minha experiência no PTSMAKE, utilizamos frequentemente ambos os processos na mesma peça. Podemos fresar um perfil externo e depois fazer furos de montagem precisos que precisam de manter tolerâncias de posição apertadas.

Especificações de tolerância e acabamento de superfície

Quando os desenhos de engenharia especificam tolerâncias particularmente apertadas para os diâmetros dos furos (frequentemente inferiores a ±0,001"), o mandrilamento é normalmente a melhor escolha. A ação de corte controlada e de ponto único permite um controlo muito preciso do diâmetro.

Para os requisitos de acabamento de superfície, o mandrilamento pode alcançar excelentes resultados no interior de furos. Os acabamentos de superfície de fresagem podem variar mais amplamente, dependendo da ferramenta, dos parâmetros e da rigidez da máquina.

Considerações sobre o custo e o volume de produção

Os factores de custo também influenciam esta decisão:

- A fresagem é geralmente mais eficiente para a remoção de material a granel

- As ferramentas de perfuração podem ser mais especializadas e, portanto, mais caras

- O volume de produção afecta os custos de preparação em relação aos custos por peça

Para uma produção de grande volume no PTSMAKE, investimos frequentemente em ferramentas de perfuração especializadas que podem manter tolerâncias apertadas em milhares de peças. Para volumes menores, podemos adaptar estratégias de fresagem para minimizar os custos de ferramentas.

Combinação de fresagem e mandrilamento para obter resultados ideais

As estratégias de fabrico mais eficazes combinam frequentemente ambos os processos de forma estratégica:

- Utilizar a fresagem para a remoção inicial de material e estabelecer caraterísticas básicas

- Seguir com operações de perfuração para furos que exijam elevada precisão

- Considerar toda a cadeia de processos ao planear operações de maquinagem

Esta abordagem combinada aproveita os pontos fortes de cada processo, minimizando as suas limitações. Considero esta estratégia particularmente eficaz na produção de componentes complexos com caraterísticas externas e furos de precisão.

Qual é a diferença entre mandrilamento e mandrilamento fino?

Já alguma vez se sentiu confuso quando o seu maquinista começa a falar de operações de perfuração versus operações de perfuração fina? Ou talvez se tenha perguntado porque é que um furo supostamente "furado" não cumpre os seus requisitos de precisão? As diferenças subtis entre estes processos que soam de forma semelhante podem levar a mal-entendidos dispendiosos e a atrasos nos projectos.

O mandrilamento e o mandrilamento fino são ambos processos de alargamento de furos, mas o mandrilamento fino oferece precisão e acabamento superficial superiores. O mandrilamento padrão normalmente atinge tolerâncias de ±0,05mm, enquanto o mandrilamento fino pode atingir ±0,01mm ou melhor com superfícies significativamente mais lisas, tornando-o ideal para aplicações de alta precisão.

Compreender as operações básicas de perfuração

O mandrilamento é um processo de maquinação utilizado para alargar um furo existente para um diâmetro e acabamento especificados. Ao contrário da perfuração, que cria furos a partir de material sólido, o mandrilamento refina furos pré-existentes. Na PTSMAKE, usamos diariamente operações de mandrilamento para componentes que exigem diâmetros internos precisos.

O processo básico de perfuração envolve uma ferramenta de corte de ponta única que se move paralelamente ao eixo de rotação da peça de trabalho. A aresta de corte remove material da superfície interna do furo, alargando-o gradualmente até às dimensões desejadas. Este processo é particularmente valioso quando se trabalha com furos existentes irregulares ou descentrados que necessitam de correção.

As operações de mandrilamento padrão normalmente atingem tolerâncias na faixa de ±0,05mm a ±0,02mm, dependendo das capacidades da máquina e da configuração. O acabamento da superfície situa-se geralmente entre 1,6 e 3,2 micrómetros Ra (rugosidade média).

Mandrilamento fino: Levando a precisão para o próximo nível

A perfuração fina representa um avanço especializado do processo de perfuração padrão. Quando os clientes nos contactam com requisitos de precisão rigorosos4 para componentes críticos, a perfuração fina torna-se a nossa solução de eleição.

O mandrilamento fino utiliza ferramentas especializadas e parâmetros de corte mais controlados para alcançar uma precisão superior. As ferramentas de corte utilizadas no mandrilamento fino normalmente apresentam arestas de corte mais refinadas, muitas vezes com geometrias especiais projetadas para minimizar a vibração e maximizar a estabilidade dimensional.

As principais diferenças que observo entre a perfuração normal e a perfuração fina incluem:

Capacidades de precisão e tolerância

O mandrilamento fino pode atingir tolerâncias tão apertadas quanto ±0,005mm a ±0,01mm, tornando-o aproximadamente 2-10 vezes mais preciso do que o mandrilamento padrão. Este nível de precisão é crucial para componentes como corpos de válvulas hidráulicas, cilindros de motor e rolamentos de precisão, em que mesmo os micro-desvios podem afetar o desempenho.

Qualidade do acabamento da superfície

Enquanto o mandrilamento padrão produz acabamentos de superfície aceitáveis para muitas aplicações, o mandrilamento fino pode proporcionar acabamentos de superfície tão suaves como 0,4 a 0,8 micrómetros Ra. Esta suavidade excecional reduz o atrito em peças móveis e melhora as capacidades de vedação em componentes hidráulicos.

Requisitos de equipamento e ferramentas

| Aspeto | Perfuração padrão | Perfuração fina |

|---|---|---|

| Rigidez da máquina | Moderado | Muito elevado |

| Materiais para ferramentas | HSS, carboneto | Metal duro Premium, Cermet, PCD |

| Requisitos do líquido de refrigeração | Padrão | Controlo preciso da temperatura |

| Velocidade de corte | Padrão | Mais baixo, mais controlado |

| Taxa de alimentação | Padrão | Mais fino, mais preciso |

Factores de controlo do processo

O mandrilamento fino requer um controlo mais rigoroso dos parâmetros de maquinação. A estabilidade da temperatura torna-se crucial, pois mesmo pequenas expansões térmicas podem afetar as dimensões finais. Na PTSMAKE, nossas operações de mandrilamento fino incluem:

- Estabilização térmica de peças de trabalho antes da operação

- Inspecções e ajustes mais frequentes das ferramentas

- Sistemas melhorados de monitorização e amortecimento de vibrações

- Várias passagens de acabamento ligeiras em vez de um corte mais pesado

Aplicações práticas: Quando escolher o mandrilamento fino

Com base na minha experiência de trabalho com várias indústrias, eis algumas situações em que a perfuração fina se revela a melhor escolha:

Componentes de acoplamento críticos

Os componentes que têm de encaixar com uma folga mínima, tais como conjuntos de válvulas de precisão ou caixas de rolamentos, beneficiam significativamente do furo fino. A precisão dimensional melhorada assegura um desempenho consistente e uma vida útil alargada.

Aplicações de alto desempenho

As indústrias aeroespacial, automóvel e de dispositivos médicos requerem frequentemente componentes com furos finos para obter um desempenho ótimo. O acabamento superior da superfície reduz a fricção e o desgaste, aumentando a eficiência.

Considerações sobre o custo-benefício

Embora o mandrilamento fino envolva custos de processamento mais elevados devido a tempos de maquinação mais longos e a ferramentas especializadas, proporciona muitas vezes um valor substancial:

- Redução do tempo de montagem e dos problemas

- Prolongamento da vida útil dos componentes

- Melhoria do desempenho do produto

- Diminuição dos pedidos de garantia e das falhas

Combinação de tecnologia com técnicas tradicionais

O fabrico moderno introduziu abordagens inovadoras à perfuração fina. As máquinas de Controlo Numérico Computadorizado (CNC) incorporam agora sistemas de controlo adaptativos que podem ajustar os parâmetros de perfuração em tempo real com base no feedback dos sistemas de monitorização.

Na PTSMAKE, integrámos estas tecnologias com o trabalho artesanal tradicional. Os nossos maquinistas combinam décadas de experiência prática com sistemas de medição avançados para obter uma precisão repetível que satisfaz ou excede as expectativas dos clientes.

Para aplicações particularmente exigentes, utilizamos por vezes abordagens híbridas, utilizando a perfuração padrão para a remoção inicial de material, seguida de perfuração fina para as dimensões finais e o acabamento da superfície. Este equilíbrio entre eficiência e precisão ajuda-nos a fornecer componentes de alta qualidade, mantendo preços competitivos.

Como reduzir a ovalidade na operação de perfuração?

Já teve dificuldades com peças que simplesmente não encaixam porque são ligeiramente ovais em vez de perfeitamente redondas? Já passou horas a tentar solucionar problemas de operações de perfuração apenas para descobrir que os seus requisitos de tolerância se afastam a cada passagem? A ovalização pode ser uma dor de cabeça persistente que compromete a precisão e a funcionalidade.

A redução da ovalidade nas operações de perfuração requer uma abordagem sistemática: estabilizar a peça de trabalho, utilizar ferramentas adequadas com geometria apropriada, manter parâmetros de corte óptimos, considerar estratégias de percurso da ferramenta e implementar uma monitorização regular. Cada fator deve ser cuidadosamente controlado para se obter uma precisão cilíndrica.

Compreender as causas profundas da ovalidade

A ovalização, também designada por arredondamento, é um defeito geométrico comum nas operações de perfuração em que a secção transversal de um furo se desvia de um círculo perfeito. Antes de implementar soluções, é crucial entender o que causa este problema em primeiro lugar.

Causas mecânicas

Os factores mecânicos mais comuns que contribuem para a ovalidade incluem:

- Rigidez insuficiente da peça de trabalho - Quando a peça de trabalho se flecte durante a maquinagem

- Desvio da ferramenta - Forças de corte que provocam a curvatura da barra de perfuração

- Vibração da máquina - Tanto da própria máquina como do processo de corte

- Dispositivos de fixação desequilibrados - Criar uma pressão desigual na peça de trabalho

Já vi inúmeras operações de perfuração falharem simplesmente porque os fundamentos da estabilidade mecânica não foram devidamente abordados. Na PTSMAKE, começamos sempre a resolução de problemas de ovalização examinando a configuração mecânica antes de considerar quaisquer outros factores.

Parâmetros do processo

Mesmo com uma configuração mecânica perfeita, parâmetros de corte inadequados podem introduzir ovalização:

| Parâmetro | Efeito sobre a ovalidade | Abordagem recomendada |

|---|---|---|

| Velocidade de corte | As velocidades elevadas podem aumentar a vibração | Reduzir a velocidade para barras de perfuração mais longas |

| Taxa de alimentação | Os avanços excessivos provocam deformações | Utilizar avanços conservadores, especialmente para passagens de acabamento |

| Profundidade de corte | Grandes cortes criam forças mais elevadas | Múltiplos cortes ligeiros para o dimensionamento final |

| Aplicação do líquido de refrigeração | O arrefecimento inconsistente provoca distorção térmica | Assegurar um fluxo constante e adequado do líquido de refrigeração |

Considerações sobre ferramentas

A própria barra de perfuração desempenha um papel fundamental no controlo da ovalização. O Relação L/D5 (comprimento/diâmetro) é particularmente importante - à medida que este rácio aumenta, a rigidez diminui exponencialmente. Na minha experiência, manter este rácio abaixo de 6:1 com ferramentas padrão ajuda a manter um arredondamento aceitável.

Soluções práticas para minimizar a ovalidade

Com base no meu trabalho com componentes de precisão, eis as abordagens mais eficazes para reduzir a ovalização:

1. Otimizar a estratégia de porta-peças

A fixação correta da peça é a primeira defesa contra a ovalização:

- Utilizar mandris de 3 maxilas com mordentes macios para superfícies de contacto maquinadas à medida

- Aplicar uma pressão de aperto uniforme para evitar distorções

- Considerar os efeitos térmicos - permitir que as peças atinjam o equilíbrio térmico antes da perfuração final

- Maximizar a área de contacto entre a peça de trabalho e o dispositivo de fixação

Para componentes de paredes finas particularmente difíceis, considere a utilização de mandris de expansão ou acessórios especializados que suportem a peça uniformemente.

2. Selecionar as ferramentas de perfuração adequadas

A seleção de ferramentas tem um grande impacto na sua capacidade de obter furos redondos:

- Barras de perfuração anti-vibração com mecanismos internos de amortecimento

- Barras de mandrilar com haste de metal duro oferecendo 3x a rigidez do aço para o mesmo rácio L/D

- Conjuntos de ferramentas equilibradas para minimizar as vibrações harmónicas

- Pastilhas de geometria positiva para reduzir as forças de corte

Ao trabalhar com furos de maior diâmetro, os sistemas de perfuração modulares com várias arestas de corte podem ajudar a distribuir as forças de corte de forma mais uniforme.

3. Implementar abordagens estratégicas de maquinação

A própria estratégia de maquinagem pode compensar as tendências para a ovalização:

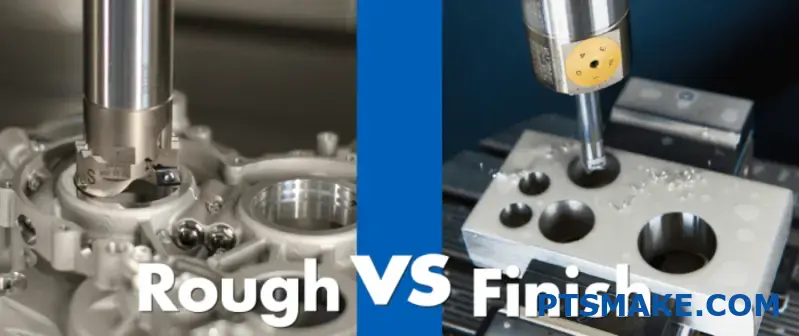

- Passes de desbaste e de acabamento - remover primeiro a maior parte do material e, em seguida, efetuar cortes ligeiros de acabamento

- Corte escalado vs. corte convencional - testar ambas as abordagens, uma vez que os resultados podem variar consoante a aplicação

- Interpolação helicoidal para furos mais pequenos, se for caso disso

- Passagens múltiplas na primavera com o mesmo diâmetro para "polir" o furo

4. Utilizar técnicas avançadas de monitorização

A monitorização em tempo real pode ajudar a detetar problemas de ovalização antes que se tornem problemas:

- Aferição em processo sempre que possível

- Sistemas de monitorização de vibrações para alertar os operadores para condições que possam causar ovalização

- Intervalos de inspeção regulares durante os ciclos de produção

- Controlo estatístico do processo para identificar tendências antes de causarem rejeições

Estudo de caso: Resolver a ovalidade em componentes hidráulicos de precisão

Na PTSMAKE, enfrentámos recentemente um problema de ovalização com corpos de válvulas hidráulicas que requerem tolerâncias de circularidade de 0,005 mm. A produção inicial mostrou resultados inconsistentes com ovalidade de até 0,02 mm. Após uma análise sistemática, implementámos estas soluções:

- Substituição de barras de perfuração padrão por alternativas de amortecimento de vibrações com haste de carboneto

- Modificação do design da fixação para proporcionar um melhor apoio em torno da área do furo

- Parâmetros de corte ajustados para incluir várias passagens de mola no diâmetro final

- Implementou a medição do ar durante o processo para monitorizar os resultados

O resultado foi um arredondamento consistente dentro de 0,003 mm, excedendo os requisitos do cliente e melhorando o ajuste e a função da montagem.

Como escolher a ferramenta de perfuração correta para materiais específicos?

Já alguma vez deu por si a olhar para uma seleção de ferramentas de perfuração, sem saber qual delas lhe dará o acabamento perfeito no seu material específico? Ou pior, já experimentou a frustração de uma peça de trabalho estragada porque a sua ferramenta de perfuração não conseguiu lidar com as propriedades do material?

A escolha da ferramenta de perfuração correta para materiais específicos requer a correspondência entre o material, a geometria e o revestimento da ferramenta e a dureza, a composição e o acabamento superficial necessário da peça de trabalho. Para materiais mais macios como o alumínio, utilize ferramentas HSS afiadas e polidas; para aços endurecidos, selecione ferramentas de carboneto com revestimentos especializados para garantir um desempenho e longevidade ideais.

Entendendo as propriedades do material e seu impacto na seleção da ferramenta de mandrilamento

Ao selecionar uma ferramenta de perfuração, o material com que se está a trabalhar é a principal consideração. Diferentes materiais têm caraterísticas únicas que afectam diretamente a forma como respondem aos processos de maquinagem. A dureza, ductilidade, condutividade térmica e estrutura metalúrgica6 do material da sua peça de trabalho determinam qual a ferramenta de perfuração que proporcionará os melhores resultados.

Na minha experiência no PTSMAKE, descobri que adequar a ferramenta ao material não é apenas uma questão de realizar o trabalho - é uma questão de o realizar de forma eficiente com a melhor qualidade possível. Vamos explorar a forma como as várias propriedades dos materiais influenciam a seleção de ferramentas de perfuração:

Dureza do material e compatibilidade com o material da ferramenta

A dureza do material da peça de trabalho determina o material da ferramenta de perfuração que deve ser utilizado:

| Dureza do material da peça de trabalho | Material de ferramenta recomendado | Benefícios |

|---|---|---|

| Suave (alumínio, latão) | Aço de alta velocidade (HSS) | Arestas de corte económicas e afiadas |

| Médio (aço carbono) | HSS enriquecido com cobalto, carboneto | Melhor resistência ao desgaste, velocidades de corte mais elevadas |

| Duro (aço temperado, Inconel) | Carboneto, cerâmica, CBN | Dureza e resistência ao calor superiores |

| Muito duro (aço para ferramentas endurecido) | PCBN, PCD | Extrema resistência ao desgaste, longa vida útil da ferramenta |

Ao trabalhar com materiais mais macios como o alumínio, descobri que as ferramentas HSS com canais polidos podem proporcionar uma excelente evacuação de aparas e acabamento de superfície. Para materiais mais duros, as ferramentas de metal duro com revestimentos adequados têm-se revelado indispensáveis.

Propriedades térmicas e considerações sobre o arrefecimento

Os materiais com fraca condutividade térmica, como o aço inoxidável e o titânio, tendem a reter o calor na zona de corte. Isto pode levar a:

- Desgaste acelerado da ferramenta

- Expansão térmica da peça de trabalho

- Formação de rebordos

- Mau acabamento da superfície

Para estes materiais, recomendo ferramentas de perfuração com:

- Sistemas internos de distribuição de refrigerante

- Revestimentos especializados (TiAlN, AlTiN) que proporcionam barreiras térmicas

- Geometria concebida para uma menor produção de calor

Quando maquinamos componentes de titânio no PTSMAKE, seleccionamos sempre ferramentas com estas caraterísticas para garantir uma qualidade consistente.

Geometria da ferramenta de mandrilamento para materiais específicos

A geometria de corte de uma ferramenta de perfuração tem um impacto significativo no seu desempenho em diferentes materiais. Eis como fazer corresponder as geometrias das ferramentas de perfuração a materiais específicos:

Seleção do ângulo de inclinação

O ângulo de inclinação da ferramenta deve ser selecionado com base na ductilidade do material:

- Inclinação positiva elevada (15-20°): Ideal para materiais macios e dúcteis como o alumínio e o cobre. Reduz as forças de corte e a produção de calor.

- Rake moderado (5-15°): Adequado para materiais de dureza média como os aços ao carbono e o ferro fundido.

- Inclinação neutra a negativa (0 a -5°): Melhor para materiais endurecidos, proporcionando resistência à aresta da ferramenta à custa de forças de corte mais elevadas.

Considerações sobre a preparação dos bordos

A preparação da aresta da sua ferramenta de perfuração é crucial para um desempenho ótimo:

- Arestas afiadas: Essencial para materiais macios e gomosos para evitar a formação de arestas acumuladas

- Pedra de Luz (T-land): Proporciona estabilidade para materiais de dureza média

- Cantos chanfrados: Reforça a aresta de corte para cortes interrompidos em materiais duros

Descobri que para operações de perfuração de precisão em alumínio a PTSMAKE, uma ferramenta de perfuração de ponta única com uma aresta afiada e superfície polida produz o melhor acabamento de superfície, enquanto que para aços endurecidos, uma ferramenta de várias pontas com arestas chanfradas garante uma melhor estabilidade e vida útil da ferramenta.

Tecnologias de revestimento para um melhor desempenho

As modernas tecnologias de revestimento revolucionaram o desempenho das ferramentas de perfuração em diferentes materiais:

| Tipo de revestimento | Melhor para materiais | Principais benefícios |

|---|---|---|

| TiN (nitreto de titânio) | Aços de uso geral | Dureza melhorada, fricção reduzida |

| TiCN (carbonitreto de titânio) | Aços ao carbono, ferro fundido | Melhor resistência ao desgaste do que o TiN |

| TiAlN/AlTiN | Ligas de alta temperatura, aços endurecidos | Resistência superior ao calor, proteção contra a oxidação |

| Diamante (PCD) | Metais não ferrosos, compósitos | Excecional resistência ao desgaste, condutividade térmica |

| nACo® | Aços endurecidos, ligas difíceis | Estrutura nanocompósita, extrema dureza |

Nas nossas operações de maquinagem de precisão, tenho visto a seleção de revestimentos fazer uma diferença dramática na vida útil da ferramenta e na qualidade da peça, especialmente quando se fazem furos profundos em materiais difíceis.

Recomendações específicas da aplicação

Com base na minha experiência com vários materiais, eis algumas recomendações específicas:

Alumínio e ligas não ferrosas

- Utilizar ferramentas de PCD ou de metal duro polido

- Ângulos de inclinação positivos elevados (15-20°)

- Velocidades de corte mais elevadas (300-1000 m/min)

- Afiação ligeira das arestas de corte

Aços ao carbono e ligas

- Ferramentas de metal duro com revestimento TiAlN

- Ângulos de inclinação moderados (5-10°)

- Velocidades de corte médias (100-300 m/min)

- Considerar a geometria do separador de aparas para controlo das aparas

Aços inoxidáveis

- Ferramentas de metal duro com revestimento de AlTiN

- Ângulos de inclinação positivos (5-15°)

- Velocidades de corte mais baixas (60-150 m/min)

- Ferramentas com maior resistência dos gumes

Materiais endurecidos (>45 HRC)

- Ferramentas de CBN ou cerâmica

- Ângulos de inclinação negativos (0 a -5°)

- Velocidades de corte adequadas em função do material da ferramenta

- Configuração rígida com saliência mínima

A seleção correta da ferramenta de perfuração pode significar a diferença entre uma operação difícil e um processo suave e eficiente que proporciona resultados excepcionais. Na PTSMAKE, testamos e avaliamos continuamente as ferramentas de perfuração em diferentes materiais para garantir que estamos a utilizar a combinação ideal para cada aplicação.

Quais são os defeitos mais comuns nas operações de perfuração e como evitá-los?

Já alguma vez terminou uma operação de perfuração apenas para descobrir irregularidades na superfície, imprecisões dimensionais ou marcas de ferramentas que arruinam toda a peça de trabalho? Estes defeitos frustrantes não só desperdiçam materiais valiosos, como também provocam atrasos nos projectos e aumentam os custos de produção.

As operações de mandrilamento geralmente sofrem de defeitos como vibração, furos cônicos, acabamento superficial ruim e desalinhamento. Estes problemas resultam normalmente de uma seleção incorrecta da ferramenta, de uma configuração inadequada, de parâmetros de corte inadequados ou de limitações da máquina. A prevenção requer uma seleção adequada das ferramentas, uma fixação rígida, parâmetros de corte ideais e uma manutenção regular do equipamento.

Defeitos comuns em operações de perfuração

As operações de mandrilamento, apesar de sua natureza orientada para a precisão, muitas vezes encontram vários defeitos que podem comprometer a qualidade do componente acabado. Depois de trabalhar com inúmeros clientes industriais no PTSMAKE, identifiquei vários problemas recorrentes que afectam as operações de perfuração.

1. Problemas de acabamento da superfície

O acabamento superficial deficiente é um dos defeitos mais comuns nas operações de perfuração. Este manifesta-se como riscos, marcas de avanço ou uma textura geral rugosa que não cumpre as especificações. As principais causas incluem:

- Arestas de corte baças, incapazes de cortar o material de forma limpa

- Taxas de avanço incorrectas que criam marcas de avanço visíveis

- Aplicação inadequada do fluido de corte, levando à formação de arestas postiças

- Transferência de vibrações e vibrações para a superfície da peça de trabalho

Em aplicações de precisão, especialmente para componentes nos sectores médico e aeroespacial, os requisitos de acabamento da superfície podem ser extremamente rigorosos. Quando se trabalha com materiais como o aço inoxidável ou o titânio, atingir a qualidade de superfície desejada torna-se ainda mais difícil.

2. Imprecisões dimensionais

As operações de perfuração debatem-se frequentemente com problemas de precisão dimensional, incluindo:

- Furos de tamanho excessivo ou insuficiente

- Cilindricidade7 erros em que o furo não é perfeitamente redondo

- Furos cónicos em vez de furos cilíndricos rectos

- Defeitos na boca de sino ou em forma de barril

Estes problemas resultam normalmente da deflexão da ferramenta, da expansão térmica durante a maquinação, da rigidez inadequada da configuração ou da geometria incorrecta da ferramenta. Na PTSMAKE, implementámos protocolos de medição rigorosos para detetar estes problemas no início do processo de produção.

3. Marcas de vibração e vibração

As marcas de vibração são padrões ondulados na superfície perfurada causados pela vibração durante o processo de corte. Estas vibrações criam uma condição de corte instável que deixa marcas distintivas na peça de trabalho. As causas mais comuns incluem:

| Causa | Descrição | Método de prevenção |

|---|---|---|

| Saliência excessiva da ferramenta | As barras de perfuração longas tendem a vibrar mais | Utilizar a barra de perfuração mais curta possível |

| Rigidez inadequada do porta-ferramentas | Ligações soltas amplificam as vibrações | Assegurar uma fixação segura e considerar suportes antivibração especializados |

| Parâmetros de corte inadequados | Velocidades elevadas com cortes ligeiros provocam frequentemente vibrações | Ajuste da relação velocidade/alimentação para um corte mais estável |

| Estado da máquina | Rolamentos desgastados ou componentes soltos | Manutenção regular da máquina |

Ao efetuar furos profundos ou ao trabalhar com barras de perfuração longas, a gestão destas vibrações torna-se especialmente crítica. Descobri que as barras de perfuração anti-vibração com mecanismos internos de amortecimento podem fazer uma diferença significativa nestas aplicações exigentes.

4. Erros de posicionamento

O posicionamento exato dos furos é crucial, particularmente em componentes complexos onde várias caraterísticas devem estar alinhadas. Os defeitos de posicionamento mais comuns incluem:

- Desalinhamento em relação a outros elementos

- Erros de concentricidade em furos de diâmetro múltiplo

- Problemas de perpendicularidade em que o furo não é quadrado em relação à superfície de referência

Estes erros resultam normalmente de uma configuração incorrecta, de uma fixação imprecisa ou de problemas de alinhamento da máquina. Em trabalhos de alta precisão, mesmo pequenas flutuações de temperatura no ambiente da oficina podem contribuir para erros de posicionamento.

Estratégias de prevenção de defeitos de perfuração

Tendo identificado os defeitos comuns, vamos explorar estratégias comprovadas para os evitar. Estas abordagens têm consistentemente proporcionado resultados superiores em várias indústrias que servimos no PTSMAKE.

Seleção e configuração adequadas da ferramenta

A base de uma perfuração sem defeitos começa com ferramentas adequadas:

- Selecione o material e o design corretos da barra de perfuração para a sua aplicação

- Considerar a relação comprimento/diâmetro (minimizar a saliência sempre que possível)

- Utilizar ferramentas de amortecimento de vibrações para configurações difíceis

- Assegurar que a geometria e a classe da pastilha são adequadas para o material da peça de trabalho

Para operações de perfuração críticas, recomendo barras de perfuração de metal duro para operações mais curtas e barras de aço compostas ou amortecidas para perfurações mais profundas. O custo adicional das ferramentas de primeira qualidade paga-se rapidamente através da redução de defeitos e retrabalho.

Parâmetros de corte optimizados

O ajuste fino dos parâmetros de corte é essencial para a prevenção de defeitos:

- Comece com velocidades e avanços conservadores, depois optimize

- Considerar a perfuração por escalada versus a perfuração convencional para diferentes materiais

- Ajustar a profundidade de corte com base nas propriedades do material e na rigidez da configuração

- Aplicar de forma consistente e adequada o fluido de corte

O objetivo é encontrar o ponto ideal onde a taxa de remoção de material é maximizada sem induzir defeitos. Isto requer frequentemente experiência e, por vezes, ensaios em caraterísticas não críticas.

Estratégias melhoradas de fixação de trabalho

O suporte de trabalho rígido minimiza a vibração e assegura a precisão posicional:

- Utilizar o método de fixação mais rígido possível para a operação

- Assegurar um suporte adequado para peças de paredes finas

- Eliminar as luminárias empilhadas que podem introduzir flexibilidade

- Considerar os efeitos térmicos em aplicações de precisão

Na PTSMAKE, desenvolvemos soluções de fixação especializadas para operações de perfuração que mantêm a rigidez enquanto permitem o carregamento e descarregamento eficiente de peças em ambientes de produção.

Monitorização e medição avançadas

A implementação da monitorização durante o processo pode detetar defeitos antes de estes se tornarem problemas dispendiosos:

- Utilizar sensores acústicos ou de vibração para detetar o início da vibração

- Implementar a medição durante o processo, sempre que possível

- Estabelecer o controlo estatístico do processo para operações de perfuração críticas

- Realizar regularmente estudos de capacidade para compreender as limitações do processo

Estas abordagens permitem ajustes em tempo real antes da ocorrência de defeitos, reduzindo significativamente as taxas de refugo e melhorando a qualidade geral.

Como a usinagem de mandrilamento afeta os custos de produção de peças personalizadas?

Alguma vez recebeu um orçamento para peças maquinadas por medida com operações de perfuração e se perguntou porque é que o preço parecia mais elevado do que o esperado? Ou talvez tenha tido dificuldade em compreender como é que as diferentes operações de maquinagem afectam o seu resultado final ao planear os orçamentos de produção?

A maquinação de mandrilamento tem um impacto significativo nos custos de produção de peças personalizadas através de vários factores, incluindo o tempo de preparação, as despesas com ferramentas, os requisitos de precisão e as taxas horárias da máquina. Embora inicialmente pareça mais caro do que as operações básicas, o mandrilamento pode, na verdade, reduzir os custos gerais, melhorando a qualidade da peça, minimizando as operações secundárias e aumentando a longevidade da peça.

Entendendo a usinagem de mandrilamento e sua estrutura de custos

O mandrilamento é um processo de maquinação de precisão utilizado para alargar orifícios existentes de acordo com especificações exactas. Ao contrário da perfuração, que cria novos furos, o mandrilamento aperfeiçoa e melhora os já existentes. Na minha experiência de trabalho com milhares de peças personalizadas no PTSMAKE, as operações de perfuração representam frequentemente uma parte significativa dos custos de maquinação, mas muitos engenheiros e profissionais de compras não compreendem bem porquê.

A estrutura de custos das operações de perfuração é constituída por vários componentes-chave:

Investimento em equipamento e tarifas horárias

O mandrilamento de precisão requer equipamento especializado que exige taxas horárias mais elevadas do que os centros de maquinação normais. As máquinas capazes de efetuar mandrilagem de alta precisão custam frequentemente:

| Tipo de máquina | Custo aproximado | Taxa horária típica |

|---|---|---|

| Fresadora CNC padrão | $75,000-150,000 | $45-75/hora |

| Máquina de perfuração de precisão | $150,000-500,000 | $85-150/hora |

| Equipamento de perfuração por coordenadas | $300,000-800,000 | $120-200/hora |

Estas taxas horárias mais elevadas têm um impacto direto nos custos das peças, especialmente nas operações de perfuração com tolerâncias apertadas que podem exigir o equipamento mais dispendioso.

Custos e considerações sobre ferramentas

As próprias ferramentas de mandrilamento podem ser um fator de custo significativo. Cabeças de mandrilamento de alta precisão, pastilhas e barras de perfuração8 exigem investimentos substanciais:

- Ferramentas de perfuração de ponta única: $100-500 cada

- Cabeças de perfuração ajustáveis: $500-3.000 cada

- Sistemas de pastilhas de precisão: $200-800 mais $20-50 por inserto

O que muitos clientes não se apercebem é que as operações de perfuração especializadas requerem frequentemente configurações de ferramentas personalizadas que não podem ser amortizadas em vários trabalhos, o que significa que o seu projeto específico suporta o custo total das ferramentas.

Tempo de configuração e conhecimentos técnicos

O tempo de preparação para operações de mandrilamento normalmente excede o dos processos de usinagem padrão. No PTSMAKE, descobrimos que as configurações de mandrilamento podem levar de 1,5 a 3 vezes mais tempo do que as operações padrão de fresagem ou torneamento devido a:

- Requisitos de alinhamento exactos

- Medição do desvio do comprimento da ferramenta

- Procedimentos de verificação do batimento

- Cortes de ensaio e verificação

Este tempo adicional de preparação traduz-se diretamente em custos mais elevados, uma vez que o tempo da máquina e do operador tem de ser contabilizado antes mesmo de a primeira limalha ser cortada.

Oportunidades de redução de custos em operações de perfuração

Apesar dos custos iniciais mais elevados, as operações de perfuração podem, de facto, ajudar a reduzir os custos globais de produção quando devidamente implementadas:

Melhorias de tolerância e redução de sucata

O mandrilamento de precisão pode alcançar tolerâncias tão apertadas quanto ±0,0005" (0,0127mm), o que reduz significativamente as taxas de refugo de componentes críticos. Nas nossas instalações de produção, a implementação do mandrilamento de precisão em vez da perfuração e alargamento reduziu as taxas de refugo em 15-25% para componentes hidráulicos complexos.

Eliminação de operações secundárias

Ao obter dimensões precisas e acabamentos de superfície superiores numa única configuração, o mandrilamento pode eliminar operações secundárias dispendiosas:

| Funcionamento | Custo típico | O aborrecimento pode ser eliminado? |

|---|---|---|

| Afiação | $25-75 por peça | Frequentemente sim |

| Retificação | $35-100 por peça | Frequentemente |

| Acabamento manual | $20-60 por hora | Normalmente |

| Configurações adicionais | $50-200 por configuração | Quase sempre |

Para uma produção de 1.000 peças, a eliminação de apenas uma operação secundária no valor de $30 por peça representa uma poupança de $30.000 - muitas vezes mais do que compensando os custos de perfuração mais elevados.

Estratégias de prolongamento da vida útil das ferramentas

Implementei várias estratégias no PTSMAKE para prolongar a vida útil das ferramentas de perfuração e reduzir os custos:

- Utilização de sistemas de perfuração modulares que permitem mudanças rápidas de pastilhas em vez da substituição completa da ferramenta

- Implementação de parâmetros de corte adequados com base em dados específicos do material e não em recomendações genéricas

- Utilização de métodos adequados de distribuição de líquido de refrigeração para prolongar a vida útil da ferramenta 30-50%

- Desenvolvimento de estratégias de percursos de ferramentas que distribuem o desgaste uniformemente pelas arestas de corte

Estas abordagens resultaram consistentemente em reduções 25-40% nos custos de ferramentas para as nossas operações de perfuração.

Equilíbrio entre precisão e custo no planeamento da produção

Ao planear a produção que inclui operações de perfuração, recomendo que considere estas abordagens de otimização de custos:

- Avaliar se todas as caraterísticas perfuradas requerem verdadeiramente uma elevada precisão, uma vez que a flexibilização das tolerâncias não críticas pode reduzir significativamente os custos

- Considerar a conceção de peças para minimizar o número de operações de perfuração necessárias

- Agrupar operações de perfuração semelhantes em várias peças para reduzir os custos de configuração

- Analisar se processos alternativos, como o alargamento, podem ser suficientes para algumas aplicações

- Determinar se as modernas fresadoras CNC com capacidades de alta precisão podem efetuar operações de perfuração de forma adequada sem necessitar de equipamento de perfuração especializado

Analisando cuidadosamente estes factores para cada produção, é possível reduzir frequentemente os custos relacionados com a perfuração em 15-30% sem comprometer a qualidade da peça.

A equação de custo a longo prazo do mandrilamento de precisão

Embora os custos imediatos das operações de perfuração pareçam mais elevados, o valor a longo prazo ultrapassa frequentemente essas despesas:

- Os componentes com furos de precisão têm normalmente um tempo de vida operacional 20-40% mais longo

- O tempo de montagem pode ser reduzido em 15-25% quando os componentes têm caraterísticas de perfuração precisas

- Os pedidos de garantia e as falhas no terreno diminuem significativamente com componentes corretamente perfurados

Numa aplicação automóvel que tratámos a PTSMAKE, o aumento da nossa precisão de perfuração acrescentou $12 por peça aos custos de produção, mas reduziu os pedidos de garantia em mais de $45 por unidade expedida - representando uma poupança líquida substancial para o nosso cliente.

Quais são as melhores práticas para manter a precisão da máquina de mandrilar?

Alguma vez se debateu com máquinas de perfuração que produzem peças fora das especificações, apesar dos seus melhores esforços de configuração? Já se deparou com a frustração de recalibrar repetidamente o seu equipamento de perfuração, vendo os prazos de produção a fugir enquanto a precisão continua a desviar-se?

A manutenção da precisão da máquina de perfuração requer uma calibração consistente, uma gestão térmica adequada, uma inspeção regular dos componentes de desgaste, o controlo das vibrações e a implementação de programas de manutenção preventiva robustos. Estas práticas garantem a estabilidade dimensional e prolongam a vida útil do equipamento, mantendo a qualidade da produção.

Entendendo os fatores críticos que afetam a precisão da máquina de mandrilar

Quando se trata de fabrico de precisão, as máquinas de furar são essenciais para criar caraterísticas internas precisas. Durante os meus anos de trabalho com clientes do sector da produção, observei que manter a precisão das mandriladoras não é apenas uma questão de manutenção ocasional - é uma questão de compreender os factores interligados que afectam o desempenho.

A precisão das operações de perfuração depende de múltiplas variáveis que trabalham em conjunto. As flutuações de temperatura, o desgaste mecânico, a vibração e até mesmo as práticas do operador desempenham papéis cruciais. Na PTSMAKE, desenvolvemos sistemas para lidar com cada um desses fatores de forma metódica, em vez de tratar os sintomas quando eles aparecem.

Gestão da estabilidade térmica

As variações de temperatura estão entre os desafios mais significativos para a precisão da perfuração. O metal expande-se e contrai-se com as mudanças de temperatura, afectando tanto a estrutura da máquina como a peça de trabalho.

Para manter a estabilidade térmica:

- Permitir um tempo de aquecimento suficiente antes de efetuar operações de precisão

- Monitorizar a temperatura ambiente na área de maquinação

- Instalar sistemas de compensação térmica em máquinas críticas

- Utilizar sistemas de refrigeração com temperatura controlada

- Programar o trabalho de precisão durante os períodos de temperatura estável na oficina

Mesmo uma mudança de temperatura de 1°C pode causar desvios dimensionais de vários microns em grandes operações de perfuração. É por isso que investimos em áreas de produção com controlo climático para as nossas operações de perfuração mais precisas no PTSMAKE.

Monitorização do desgaste e substituição de componentes

Deslocação do fuso9 e o desgaste dos rolamentos afectam significativamente a precisão da perfuração. O estabelecimento de um sistema de monitorização ajuda a detetar problemas antes que estes afectem a qualidade da produção.

Os principais componentes a monitorizar incluem:

- Rolamentos do eixo

- Guias e escorregas

- Fusos de esferas e sistemas de acionamento

- Porta-ferramentas e barras de perfuração

- Mecanismos de fixação

Recomendo a implementação de um sistema de controlo de componentes de desgaste que preveja as necessidades de substituição com base nas horas de utilização, em vez de esperar pela falha. Esta abordagem reduziu o nosso tempo de inatividade não planeado em quase 35% nas nossas operações de perfuração de precisão.

Melhores Práticas de Calibração e Medição

A calibração regular é essencial, mas deve ser efectuada corretamente para ser eficaz. Eis o que funciona melhor:

Calendário e métodos de calibração

A manutenção de uma calibração precisa requer abordagens de rotina e baseadas em condições:

| Tipo de calibração | Frequência | Ferramentas necessárias | Notas |

|---|---|---|---|

| Precisão geométrica | Mensal | Níveis de precisão, mostradores | Verificar a esquadria, o paralelismo |

| Precisão posicional | Trimestral | Interferómetros laser | Verificar o posicionamento X, Y, Z |

| Verificação da deriva térmica | Semanal | Sensores de temperatura, cortes de ensaio | Medição em várias condições |

| Análise do fuso | Semestralmente | Equipamento de equilibragem dinâmica | Teste a várias velocidades |

A frequência deve aumentar nas máquinas que trabalham com componentes de tolerância apertada. No PTSMAKE, efectuamos verificações de calibração mais frequentemente em máquinas de perfuração dedicadas a componentes aeroespaciais, em comparação com as utilizadas em aplicações industriais gerais.

Sistemas de medição e feedback

As máquinas de perfuração modernas beneficiam enormemente dos sistemas de medição integrados:

- Sondagem durante o processo para verificar as dimensões durante a maquinagem

- Medição pós-processo com feedback imediato para o sistema de controlo

- Controlo estatístico do processo para identificar desvios antes de os limites de tolerância serem excedidos

- Gémeos digitais que comparam o desempenho real com os resultados esperados

A implementação de sistemas de feedback em circuito fechado permitiu-nos alcançar tolerâncias de ±0,005 mm de forma consistente em operações de perfuração profunda.

Controlo de vibrações e integridade estrutural

A vibração é frequentemente negligenciada, mas pode prejudicar significativamente a precisão da perfuração. A gestão eficaz das vibrações inclui:

- Utilização de barras de perfuração com amortecimento de vibrações para aplicações em furos profundos

- Assegurar o isolamento adequado das fundações das máquinas de perfuração de precisão

- Verificações regulares da montagem e do nivelamento da máquina

- Otimização dos parâmetros de corte para minimizar a vibração

- Utilização de conjuntos de ferramentas balanceadas

Na PTSMAKE, descobrimos que a análise de vibrações pode detetar potenciais problemas semanas antes de estes se tornarem visíveis nas peças acabadas. Esta abordagem preditiva tornou-se central para a nossa estratégia de manutenção.

Programação da manutenção preventiva

Um programa estruturado de manutenção preventiva é essencial para uma precisão sustentada:

Controlos diários do operador

Formar os operadores para efectuarem controlos diários rápidos:

- Níveis e estado do líquido de refrigeração

- Sistemas de lubrificação

- Inspeção visual das aparas e do estado da ferramenta

- Verificação básica da precisão com cortes de ensaio simples

Intervalos de manutenção abrangentes

Desenvolver um calendário de manutenção escalonado:

- Semanalmente: Verificações do sistema de lubrificação, inspeção do limpa para-brisas, filtragem do líquido de refrigeração

- Mensalmente: Verificação da exatidão geométrica, verificações de folgas

- Trimestralmente: Verificação completa do alinhamento, verificações do sistema elétrico

- Anualmente: Reconstrução completa dos componentes críticos, actualizações do sistema de controlo

Seguir esta abordagem estruturada no PTSMAKE prolongou os ciclos de vida das nossas máquinas de perfuração em aproximadamente 30%, mantendo as especificações de precisão originais.

Gestão da exatidão baseada em dados

O fabrico moderno exige a utilização de dados para manter a precisão:

- Implementar sistemas de monitorização de máquinas que monitorizam os indicadores de desempenho

- Analisar as tendências dos dados de precisão para prever as necessidades de manutenção

- Documentar todos os resultados da calibração numa base de dados central

- Utilizar a análise estatística para identificar padrões no desvio de precisão

- Correlacionar factores ambientais com alterações de desempenho

Esta abordagem orientada para os dados transforma a manutenção de reactiva em preditiva, garantindo que as operações de perfuração se mantêm consistentemente dentro das especificações.

Como otimizar os parâmetros de perfuração para diferentes durezas de material?

Já alguma vez se deparou com marcas de vibração inesperadas ou um mau acabamento da superfície após uma operação de perfuração? Ou talvez tenha partido ferramentas caras porque os parâmetros de perfuração não estavam corretos para aquela peça de aço endurecido? A dureza do material pode fazer ou quebrar o seu processo de maquinação - literalmente.

A otimização dos parâmetros de perfuração para diferentes durezas de materiais envolve o ajuste da velocidade de corte, da taxa de avanço, da profundidade de corte e da seleção de ferramentas com base na dureza da peça. Os materiais mais macios permitem velocidades e avanços mais rápidos, enquanto os materiais mais duros requerem parâmetros mais lentos, configurações rígidas e ferramentas de corte mais duradouras.

Entendendo a relação entre a dureza do material e os parâmetros de mandrilamento

A dureza do material tem um impacto significativo na forma como abordamos as operações de perfuração. A dureza - medida normalmente nas escalas Rockwell, Brinell ou Vickers - indica a resistência de um material à deformação e influencia diretamente as forças de corte necessárias durante a maquinagem.

Na minha experiência no PTSMAKE, aprendi que tratar todos os materiais com os mesmos parâmetros de perfuração leva a erros dispendiosos. Um conjunto de parâmetros que funciona lindamente em alumínio irá provavelmente falhar catastroficamente em aço para ferramentas endurecido. Esta relação também não é linear; à medida que a dureza aumenta, os ajustes de parâmetros necessários não seguem um padrão proporcional simples.

Parâmetros-chave de mandrilamento afetados pela dureza do material

Ao adaptar as operações de perfuração a diferentes níveis de dureza do material, é necessário ter em conta quatro parâmetros principais:

- Velocidade de corte (Vc): A velocidade a que a aresta de corte se desloca contra a peça de trabalho

- Taxa de alimentação (f): Distância que a ferramenta avança por rotação

- Profundidade de corte (ap): Profundidade de penetração da ferramenta no material

- Seleção de ferramentas: Incluindo geometria, revestimento e material

Estes parâmetros requerem uma análise cuidadosa calibração10 dependendo do facto de estar a perfurar alumínio macio ou aço endurecido.

Otimização de parâmetros para materiais macios (< 200 HB)

Os materiais macios como o alumínio, o latão e o aço macio permitem parâmetros de perfuração mais agressivos. Eis como eu abordo estes materiais:

Considerações sobre velocidade e alimentação

Para materiais mais macios, utilizo normalmente:

- Velocidades de corte mais elevadas (300-1000 m/min para alumínio)

- Taxas de avanço aumentadas (0,1-0,3 mm/rev)

- Maiores profundidades de corte (até 5 mm em alguns casos)

Esta abordagem maximiza as taxas de remoção de material, mantendo uma vida útil da ferramenta e um acabamento superficial aceitáveis.

Seleção de ferramentas para materiais macios

Quando se trata de materiais macios, recomendo:

| Material da ferramenta | Revestimento | Preparação da borda | Aplicação |

|---|---|---|---|

| HSS | Não revestido/TiN | Afiado | Uso geral, alumínio |

| Carbureto | TiAlN | Afiação ligeira | Aço, maior produção |

| PCD | Sem revestimento | Afiado | Não ferrosos, grande volume |

A chave é utilizar arestas de corte afiadas com ângulos de inclinação positivos para reduzir as forças de corte e a geração de calor. Ao contrário dos materiais mais duros, a evacuação das aparas torna-se particularmente importante, uma vez que as aparas são tipicamente longas e fibrosas.

Otimização de parâmetros para materiais de dureza média (200-400 HB)

Os materiais de dureza média representam a zona de transição onde a seleção de parâmetros se torna cada vez mais crítica. Materiais como os aços de molde pré-endurecidos e os aços-liga inserem-se nesta categoria.

Ajustes de velocidade e alimentação

Para estes materiais, considero que este equilíbrio funciona bem:

- Velocidades de corte moderadas (100-250 m/min)

- Taxas de avanço médias (0,05-0,15 mm/rot)

- Profundidades de corte reduzidas (0,5-2 mm)

O objetivo aqui é equilibrar a produtividade com o desgaste da ferramenta. Nos meus projectos, descobri que aumentar a velocidade ou o avanço de forma demasiado agressiva nesta gama de durezas leva a uma rápida deterioração da ferramenta.

Considerações sobre ferramentas para materiais de dureza média

A minha estratégia de seleção de ferramentas muda significativamente:

| Material da ferramenta | Revestimento | Preparação da borda | Aplicação |

|---|---|---|---|

| Carbureto | AlTiN/TiCN | Maçarico médio | Objetivo geral |

| Cermet | TiN | Afiação ligeira | Passes de acabamento |

| CBN | Sem revestimento | Maçarico médio | Secções endurecidas |

A preparação da aresta torna-se cada vez mais importante à medida que a dureza do material aumenta. Uma aresta corretamente polida resistirá melhor à lascagem do que uma aresta afiada nestes materiais.

Estratégias de mandrilamento de materiais duros (> 400 HB)

Os aços endurecidos, os aços para ferramentas e as superligas endurecidas apresentam os maiores desafios. Na PTSMAKE, maquinamos frequentemente estes materiais para aplicações de ferramentas aeroespaciais e automóveis.

Seleção conservadora de parâmetros

Para os materiais duros, sigo rigorosamente:

- Baixas velocidades de corte (30-100 m/min)

- Taxas de avanço reduzidas (0,02-0,07 mm/rev)

- Profundidades de corte mínimas (0,1-0,5 mm)

- Maior rigidez em toda a instalação

A vida útil da ferramenta torna-se o fator limitante, pelo que dar prioridade a parâmetros estáveis e conservadores compensa em termos de consistência e custo total de maquinação.

Requisitos de ferramentas especializadas

A perfuração de materiais duros exige ferramentas especializadas:

| Material da ferramenta | Revestimento | Preparação da borda | Aplicação |

|---|---|---|---|

| Carbureto | AlTiCrN multicamadas | Afiação forte | Desbaste |

| CBN | Especializado | Borda chanfrada | Semi-acabamento |

| Cerâmica | SiAlON | T-land | Acabamento de alta velocidade |

A geometria da pastilha apresenta normalmente ângulos de inclinação negativos para maior resistência, e os porta-ferramentas devem proporcionar a máxima rigidez para minimizar a vibração e a deflexão.

Aplicação prática: Cálculo do parâmetro de perfuração

Ao estabelecer parâmetros para diferentes níveis de dureza do material, utilizo esta fórmula prática:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Onde:

- Vc = Velocidade de corte ajustada

- Vc₀ = Velocidade de corte de base para o material de referência

- Hₘₐₓ = Dureza de referência

- Hₐ = Dureza real do material

- n = expoente específico do material (normalmente 0,3-0,7)

Esta fórmula fornece um ponto de partida científico, mas eu faço sempre ajustes no mundo real com base no comportamento real da maquinagem.

Estratégias de acompanhamento e ajustamento

Operações de perfuração bem sucedidas em diferentes níveis de dureza requerem monitorização e ajuste contínuos. Eu procuro:

- Formação e cor das aparas

- Padrões de desgaste de ferramentas

- Qualidade do acabamento da superfície

- Feedback audível do processo de corte

Estes indicadores revelam frequentemente se os parâmetros precisam de ser ajustados antes de ocorrer uma falha catastrófica. Por exemplo, as limalhas azuis indicam calor excessivo, sugerindo uma redução imediata da velocidade de corte.

Estudo de caso: Mandrilamento adaptativo para materiais de dureza variável

Num projeto recente na PTSMAKE, enfrentámos um componente desafiante com secções cementadas (58-62 HRC) em torno de um núcleo mais macio (25-30 HRC). Em vez de nos comprometermos com um único conjunto de parâmetros, desenvolvemos uma abordagem de parâmetros variáveis que ajustava a velocidade e o avanço com base na zona específica que estava a ser maquinada. O resultado foi um tempo de ciclo 43% mais rápido com uma vida útil da ferramenta melhorada em comparação com as abordagens convencionais.

Saiba como a deflexão da ferramenta afecta a precisão e como minimizá-la nos seus projectos. ↩

Saiba como este parâmetro crítico da máquina de perfuração garante peças de alta qualidade. ↩

Saiba como uma gestão adequada do runout pode melhorar a qualidade das suas peças e reduzir os custos. ↩

Clique para saber mais sobre as especificações de tolerância para os seus componentes críticos. ↩

Clique para obter uma explicação detalhada das relações comprimento/diâmetro em aplicações de perfuração. ↩

Conheça as estruturas dos materiais que afectam o desempenho da maquinagem. ↩

Clique para saber mais sobre técnicas de medição de cilindricidade para perfuração de precisão. ↩

Saiba mais sobre o equipamento de perfuração especializado que pode reduzir os seus custos de maquinação até 30%. ↩

Clique para saber mais sobre as técnicas avançadas de medição do fuso para operações de perfuração críticas. ↩

Ajuste em tempo real dos parâmetros da máquina com base nas propriedades do material e nas condições de corte. ↩