Tem dificuldade em compreender o que torna a maquinação CNC aeroespacial diferente da maquinação normal? Nesta indústria de alto risco, até o mais pequeno erro pode levar a falhas catastróficas, pondo vidas em risco e causando milhões em danos.

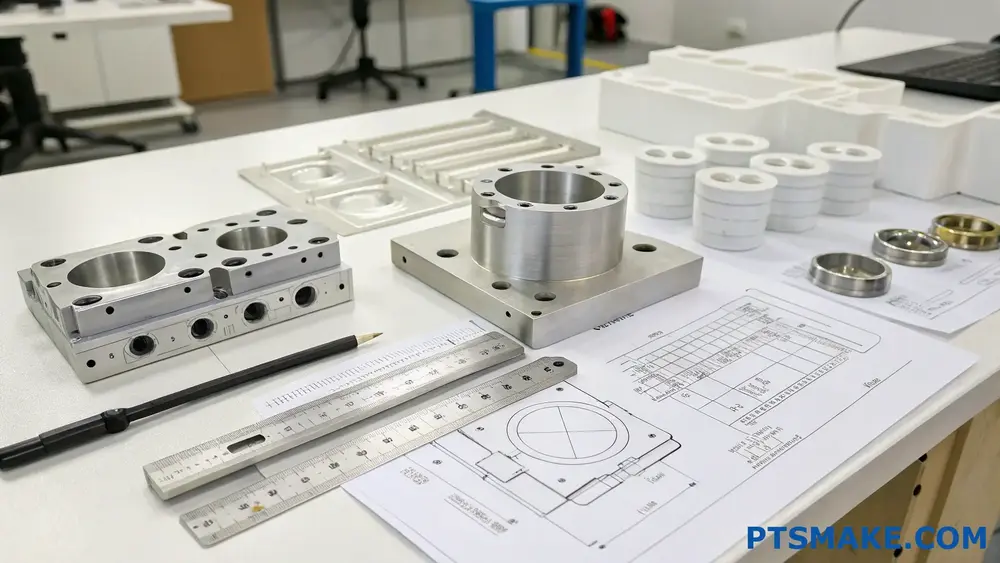

A maquinagem CNC aeroespacial é um processo de fabrico especializado que utiliza máquinas controladas por computador para criar peças metálicas e compostas precisas para aeronaves, naves espaciais e satélites. Requer uma precisão excecional, materiais avançados e um controlo de qualidade rigoroso para cumprir as normas da indústria aeroespacial.

Na PTSMAKE, trabalhei com inúmeros clientes do sector aeroespacial que necessitam de peças com tolerâncias incrivelmente apertadas. A indústria aeroespacial exige perfeição - simplesmente não há espaço para erros quando os componentes são submetidos a condições extremas. Se pretende compreender como a maquinação CNC aeroespacial difere da maquinação normal ou se necessita de um parceiro fiável para os seus projectos aeroespaciais, continue a ler para descobrir o que torna este processo especializado único.

Porque é que a precisão é importante para a maquinagem CNC aeroespacial?

Já alguma vez se perguntou o que separa um projeto aeroespacial bem sucedido de um fracasso catastrófico? Na indústria aeroespacial, mesmo o mais pequeno desvio nas dimensões de um componente pode levar a problemas de desempenho, riscos de segurança ou falhas completas do sistema. A margem de erro? Muitas vezes medida em microns.

A precisão na maquinagem CNC aeroespacial é crucial porque garante que os componentes cumprem normas de segurança rigorosas, funcionam de forma fiável em condições extremas e integram-se perfeitamente com outras peças. Sem a maquinação de precisão, os veículos aeroespaciais ver-se-iam confrontados com uma integridade estrutural comprometida, operações ineficientes e falhas potencialmente catastróficas.

O papel crítico da precisão nas aplicações aeroespaciais

No fabrico aeroespacial, a precisão não é apenas uma métrica de qualidade - é um requisito fundamental. Quando falo de precisão com os clientes aeroespaciais da PTSMAKE, sublinho que estamos a falar de tolerâncias que muitas vezes são medidas em milésimos de polegada (ou fracções de milímetro). Estas medidas, aparentemente minúsculas, fazem toda a diferença entre um componente que funciona sem falhas durante anos e um que falha durante operações críticas.

Implicações de segurança da maquinagem de precisão

A segurança é fundamental no sector aeroespacial. Os aviões comerciais transportam centenas de passageiros, os aviões militares desempenham funções críticas de defesa e os veículos espaciais transportam astronautas para além da nossa atmosfera. Cada uma destas aplicações exige componentes que funcionem exatamente como foram concebidos, sempre.

O caraterísticas tribológicas1 dos componentes aeroespaciais têm um impacto direto no seu desempenho e longevidade. Quando as peças são sujeitas a variações extremas de temperatura, vibrações e tensões mecânicas, mesmo as pequenas imprecisões podem transformar-se em falhas graves. A minha experiência de trabalho com clientes do sector aeroespacial mostra que as peças maquinadas com precisão apresentam uma resistência ao desgaste e uma fiabilidade superiores ao longo da sua vida útil.

Otimização do peso através da precisão

No sector aeroespacial, cada grama é importante. A maquinação de precisão permite aos fabricantes criar componentes que são..:

- Mais leve sem sacrificar a integridade estrutural

- Optimizado para a relação resistência/peso

- Dimensionalmente perfeito para a integração de sistemas

- Equilibrado para um desempenho ótimo

Um avião comercial típico contém milhões de peças. Se cada componente for ligeiramente mais pesado do que o necessário devido a maquinação imprecisa, a penalização cumulativa do peso torna-se significativa. Isto traduz-se diretamente no aumento do consumo de combustível e na redução da capacidade de carga útil - ambos factores económicos críticos para os operadores aeroespaciais.

Eficiência de combustível e impacto ambiental

A maquinação de precisão contribui significativamente para os esforços de sustentabilidade do sector aeroespacial. Quando os componentes do motor são maquinados com extrema precisão, eles..:

- Criar processos de combustão mais eficientes

- Reduzir o atrito entre as peças móveis

- Otimizar a dinâmica do fluxo de ar

- Minimizar as perdas de energia em todo o sistema

Estas melhorias podem parecer incrementais quando vistas individualmente, mas coletivamente produzem ganhos de eficiência substanciais. No ambiente atual de consciência climática, a maquinação de precisão está a tornar-se um imperativo ambiental tão importante como o da engenharia.

Desafios técnicos na maquinagem de precisão aeroespacial

A obtenção da precisão necessária para as aplicações aeroespaciais apresenta vários desafios técnicos:

Considerações sobre o material

Os componentes aeroespaciais utilizam frequentemente materiais especializados que são difíceis de maquinar, incluindo:

| Tipo de material | Aplicações comuns | Desafios da maquinagem |

|---|---|---|

| Ligas de titânio | Componentes estruturais, peças de motor | Geração de calor, desgaste da ferramenta, endurecimento por trabalho |

| Inconel | Componentes do motor, aplicações de elevado calor | Extremamente resistente, desgaste rápido da ferramenta, evacuação difícil das aparas |

| Compósitos de fibra de carbono | Estruturas leves, painéis | Risco de delaminação, requisitos de ferramentas especializadas |

| Ligas de alumínio-lítio | Componentes estruturais | Controlo de aparas, manutenção do acabamento da superfície |

Cada material requer parâmetros de maquinação, ferramentas de corte e conhecimentos específicos. Na PTSMAKE, desenvolvemos processos especializados para cada um desses materiais desafiadores para alcançar a precisão que nossos clientes aeroespaciais exigem.

Gestão térmica

As flutuações de temperatura são o inimigo da precisão. Durante as operações de maquinagem, o calor gerado pelos processos de corte pode provocar a expansão do material, levando a imprecisões dimensionais. As estratégias de gestão térmica eficazes incluem:

- Sistemas avançados de distribuição de refrigerante

- Ambientes de maquinagem com temperatura controlada

- Sequências estratégicas de maquinagem para permitir a dissipação do calor

- Compensação térmica na programação de máquinas

Geometrias complexas

Os componentes aeroespaciais raramente apresentam formas simples. Desde lâminas de turbina com perfis de aerofólio complexos a componentes estruturais com caraterísticas intrincadas de redução de peso, a complexidade geométrica das peças aeroespaciais exige capacidades de maquinação avançadas.

Os centros de maquinação de cinco eixos, que utilizamos no PTSMAKE, permitem a produção destas geometrias complexas em configurações únicas, minimizando o potencial de erro de múltiplas operações de fixação. Esta tecnologia permite-nos alcançar a precisão necessária para componentes com curvas compostas, cortes inferiores e espessuras de parede variáveis.

Garantia de qualidade na maquinagem aeroespacial de precisão

A precisão não tem apenas a ver com capacidades de fabrico - tem igualmente a ver com verificação e garantia de qualidade. A indústria aeroespacial desenvolveu normas rigorosas que regem a produção e a inspeção de componentes:

Técnicas de Metrologia e Inspeção

O fabrico aeroespacial moderno depende de equipamento de metrologia avançado, incluindo:

- Máquinas de medição por coordenadas (CMMs) com precisão de microns

- Sistemas de digitalização ótica 3D

- Dispositivos de localização por laser

- Analisadores de rugosidade de superfícies

- Tomografia computorizada para inspeção de caraterísticas internas

Estas tecnologias permitem a verificação 100% de dimensões críticas, garantindo que os requisitos de precisão são cumpridos de forma consistente. Os dados recolhidos a partir destas inspecções também alimentam o processo de fabrico, permitindo uma melhoria contínua.

Qual o impacto da seleção de materiais nos resultados da maquinagem CNC aeroespacial?

Já alguma vez se perguntou porque é que alguns componentes aeroespaciais falham inesperadamente enquanto outros funcionam sem falhas durante décadas? A diferença, muitas vezes, não reside no processo de maquinação em si, mas numa decisão crítica tomada antes mesmo do início do corte: a seleção do material. Esta escolha pode fazer ou desfazer todo o projeto.

A seleção de materiais determina fundamentalmente os resultados da maquinação CNC aeroespacial, influenciando o desempenho dos componentes, a complexidade da maquinação, o custo e a longevidade. O material correto equilibra os requisitos de peso, as propriedades térmicas, a resistência à corrosão e a resistência mecânica, mantendo-se compatível com processos de maquinação precisos.

Propriedades críticas dos materiais para aplicações aeroespaciais

Ao selecionar materiais para componentes aeroespaciais, devem ser cuidadosamente avaliadas várias propriedades-chave. Cada propriedade tem um impacto direto tanto no processo de fabrico como no desempenho final da peça.

Relação força/peso

No sector aeroespacial, cada grama é importante. Este rácio mede a quantidade de carga que um material pode suportar em relação à sua massa - um fator crítico quando a eficiência do combustível e a capacidade de carga útil são preocupações fundamentais.

Materiais como as ligas de titânio e as ligas de alumínio avançadas oferecem uma resistência excecional, mantendo um peso relativamente baixo. Por exemplo, o Ti-6Al-4V (titânio de grau 5) oferece aproximadamente o dobro da resistência do alumínio 6061, sendo apenas 60% mais pesado, o que resulta num perfil superior de resistência/peso.

Na minha experiência de trabalho com fabricantes de satélites, a mudança de aço normal para uma liga de titânio para suportes estruturais reduziu o peso dos componentes em 47%, mantendo os parâmetros de resistência necessários.

Resistência à temperatura

Os componentes aeroespaciais funcionam frequentemente em ambientes com temperaturas extremas. Os materiais devem manter a sua integridade estrutural e propriedades mecânicas em amplas gamas de temperatura.

| Material | Temperatura máxima de serviço | Temperatura mínima de serviço | Aplicações comuns |

|---|---|---|---|

| Inconel 718 | 1300°F (704°C) | -423°F (-253°C) | Componentes do motor, sistemas de escape |

| Ti-6Al-4V | 800°F (427°C) | -350°F (-212°C) | Componentes estruturais, trem de aterragem |

| Alumínio 7075 | 177°C (350°F) | -320°F (-196°C) | Estruturas da fuselagem, componentes da asa |

| PEEK | 480°F (250°C) | -184°F (-120°C) | Componentes interiores, caixas eléctricas |

Resistência à corrosão

Os componentes aeroespaciais têm de suportar condições ambientais adversas, incluindo a exposição à humidade, sal, fluidos hidráulicos e vários produtos químicos. Os materiais com fraca resistência à corrosão podem falhar prematuramente, pondo vidas em risco.

Os aços inoxidáveis (especialmente o 15-5PH e o 17-4PH), as ligas de níquel e as ligas de titânio oferecem uma excelente resistência à corrosão. No PTSMAKE, observámos que a seleção adequada de materiais pode prolongar a vida útil dos componentes em 300% ou mais em ambientes corrosivos.

Factores de maquinabilidade

A facilidade com que um material pode ser maquinado afecta diretamente o tempo de produção, o desgaste da ferramenta e a precisão dimensional. Materiais com baixa maquinabilidade2 requerem frequentemente ferramentas especializadas, velocidades de corte mais lentas e mudanças de ferramentas mais frequentes.

As ligas de alumínio oferecem normalmente uma excelente maquinabilidade, permitindo ciclos de produção mais rápidos e tolerâncias mais apertadas. As superligas à base de titânio e níquel, embora ofereçam propriedades físicas superiores, apresentam desafios de maquinação significativos devido à sua dureza, baixa condutividade térmica e tendência para endurecer.

Materiais aeroespaciais comuns e suas considerações sobre maquinagem

Ligas de alumínio (2024, 6061, 7075)

O alumínio continua a ser o cavalo de batalha do fabrico aeroespacial, constituindo até 80% de algumas estruturas de aeronaves. A sua excelente maquinabilidade, peso leve e boa resistência tornam-no ideal para muitas aplicações.

Considerações sobre maquinagem:

- Possibilidade de altas velocidades de corte (até 1000 m/min)

- Requer um arrefecimento adequado para evitar a soldadura de aparas

- Permite obter excelentes acabamentos de superfície (Ra < 0,8 μm)

- Económica para geometrias complexas

Um desafio na maquinação de componentes de alumínio com paredes finas é o controlo da deflexão durante o processo de corte. Na PTSMAKE, desenvolvemos soluções de fixação especializadas que mantêm a estabilidade dimensional mesmo para espessuras de parede abaixo de 0,5 mm.

Ligas de titânio (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

O titânio oferece uma combinação excecional de força, leveza e resistência à corrosão. No entanto, apresenta desafios significativos em termos de maquinação.

Considerações sobre maquinagem:

- A baixa condutividade térmica provoca uma concentração de calor na aresta de corte

- Requer configurações rígidas da máquina para evitar vibrações

- Velocidades de corte limitadas a 30-60 m/min

- Estratégias especializadas de refrigeração necessárias para prolongar a vida útil da ferramenta

A procura de titânio por parte da indústria aeroespacial continua a crescer. De acordo com as minhas observações, a experiência de maquinação necessária para o titânio representa uma vantagem competitiva significativa para os parceiros de fabrico que dominam estas técnicas.

Superligas à base de níquel (Inconel 718, Waspaloy)

Estes materiais são excelentes em ambientes extremos, mantendo as suas propriedades a temperaturas que enfraqueceriam ou deformariam outros metais. Isto torna-os ideais para componentes de motores e outras aplicações de alta temperatura.

Considerações sobre maquinagem:

- Taxas de desgaste da ferramenta extremamente elevadas

- Velocidades de corte muito baixas (10-30 m/min)

- O endurecimento por trabalho durante a maquinagem pode criar superfícies difíceis de maquinar

- É necessário um revestimento especializado nas ferramentas de corte

Trabalhar com fabricantes de motores aeroespaciais ensinou-me que a maquinação bem sucedida de superligas se resume muitas vezes aos pequenos detalhes: taxas de avanço precisas, encaixe ótimo da ferramenta e manutenção de parâmetros de corte consistentes ao longo do processo.

Estratégias de seleção de materiais para resultados óptimos

Os projectos aeroespaciais mais bem sucedidos começam com uma abordagem sistemática à seleção de materiais que considera tanto os requisitos de desempenho como as restrições de fabrico. Esta abordagem inclui normalmente:

- Analisar o ambiente de funcionamento (temperatura, stress, exposição a produtos químicos)

- Estabelecimento de critérios mínimos de desempenho (força, resistência à fadiga, peso)

- Avaliação dos requisitos de fabrico (complexidade, tolerâncias, volume de produção)

- Comparação de candidatos a materiais com base em critérios ponderados

- Realização de ensaios sobre as opções mais promissoras

Ao seguir esta abordagem estruturada, os engenheiros podem evitar erros dispendiosos e otimizar o desempenho e a capacidade de fabrico dos componentes.

Otimização de custos através da seleção e gestão de materiais na maquinagem CNC aeroespacial?

Já alguma vez deu por si a olhar para um orçamento de peças aeroespaciais e a perguntar-se se há alguma forma de reduzir esses custos surpreendentes sem sacrificar a qualidade? Está cansado de se equilibrar entre o cumprimento de normas aeroespaciais rigorosas e o cumprimento de restrições orçamentais?

A seleção e gestão de materiais representam oportunidades críticas de redução de custos na maquinação CNC aeroespacial. Escolhendo estrategicamente os materiais adequados, implementando sistemas de inventário eficientes, minimizando o desperdício e trabalhando com fornecedores que compreendem as necessidades do sector aeroespacial, os fabricantes podem reduzir as despesas em 15-30%, mantendo os elevados padrões de qualidade e desempenho que a indústria exige.

A importância estratégica da seleção de materiais

Os custos de material representam normalmente 40-60% das despesas totais em projectos de maquinagem CNC aeroespacial. Isto faz da seleção de materiais uma das mais poderosas alavancas para a otimização de custos. Ao trabalhar em componentes aeroespaciais, descobri que o equilíbrio entre os requisitos de desempenho e as considerações de custo requer um conhecimento profundo das propriedades dos materiais e das exigências específicas da aplicação.

Ligas de alumínio vs. titânio: Análise Custo-Benefício

As ligas de alumínio (particularmente 6061-T6 e 7075-T6) oferecem uma excelente maquinabilidade e vantagens significativas em termos de custos em relação ao titânio, ao mesmo tempo que proporcionam boas relações resistência/peso. Uma comparação típica mostra:

| Material | Custo relativo | Maquinabilidade | Peso | Resistência à corrosão | Aplicações típicas |

|---|---|---|---|---|---|

| Alumínio 6061-T6 | $ | Excelente | Baixa | Bom | Componentes não estruturais, suportes |

| Alumínio 7075-T6 | $$ | Bom | Baixa | Moderado | Componentes estruturais, nervuras da asa |

| Titânio Ti-6Al-4V | $$$$ | Pobres | Médio | Excelente | Componentes de alta temperatura, trem de aterragem |

Para componentes não críticos, o alumínio pode proporcionar poupanças de custos 70% em comparação com o titânio, sem deixar de cumprir os requisitos de desempenho. Na PTSMAKE, trabalhamos regularmente com clientes do sector aeroespacial para identificar oportunidades em que o alumínio pode substituir materiais mais caros sem comprometer a funcionalidade.

Otimização do grau do material

Nem todos os componentes aeroespaciais requerem os materiais de maior qualidade. Ao fazer corresponder os graus dos materiais exatamente aos requisitos da aplicação, em vez de optar pela especificação mais elevada, é possível obter poupanças significativas. Esta abordagem requer caraterização de materiais3 e a compreensão do desempenho das diferentes classes em condições específicas.

Por exemplo, a utilização de aço inoxidável 304 em vez de 316 para componentes não expostos a ambientes altamente corrosivos pode reduzir os custos de material em 15-20%.

Estratégias de gestão de stocks e de compras em massa

A gestão eficaz do inventário tem um impacto direto nos custos e prazos dos projectos no fabrico aeroespacial. A implementação de sistemas de inventário sofisticados permite aos fabricantes reduzir o desperdício e, ao mesmo tempo, garantir a disponibilidade do material.

Compras Just-in-Time vs. Compras em massa

Enquanto o inventário just-in-time reduz os custos de transporte, a compra estratégica a granel pode oferecer descontos significativos nos materiais. A abordagem ideal depende dos prazos do projeto, das capacidades de armazenamento e das considerações de fluxo de caixa:

- As compras a granel normalmente dão descontos de 10-20%, mas requerem espaço de armazenamento e capital

- O Just-in-time reduz os custos de transporte, mas pode aumentar os custos de material por unidade

- As abordagens híbridas funcionam melhor para a maioria dos projectos aeroespaciais, com compras a granel para materiais comuns e just-in-time para artigos especiais

Vantagens da normalização de materiais

A normalização dos materiais em vários projectos e componentes, sempre que possível, aumenta o poder de compra e reduz a complexidade do inventário. Ao limitar a variedade de materiais armazenados, os fabricantes podem:

- Negociar melhores preços através de compromissos de maior volume

- Reduzir as despesas gerais de gestão de materiais

- Minimizar o risco de inventário obsoleto

- Simplificar os processos de controlo de qualidade

Técnicas de redução de resíduos

O desperdício de material representa um custo oculto significativo na maquinagem CNC aeroespacial. Os componentes aeroespaciais modernos começam frequentemente como blocos sólidos com até 90% de material removido durante a maquinagem. A implementação de estratégias de redução de desperdício pode melhorar drasticamente a relação custo-eficácia.

Estratégias de corte optimizadas e de colocação

O software de colocação assistida por computador pode otimizar a utilização de material, organizando as peças de forma eficiente no material em stock. Esta abordagem:

- Reduz as necessidades de matérias-primas em 5-15%

- Minimiza a produção de resíduos

- Melhora a utilização da máquina

- Reduz os custos globais do projeto

Programas de reciclagem de materiais

O estabelecimento de programas de reciclagem robustos para materiais aeroespaciais valiosos, como titânio e ligas de níquel, pode compensar os custos das matérias-primas. A PTSMAKE, o nosso programa de reciclagem recupera aproximadamente 30% do custo do material original através da segregação e gestão adequadas de sucata de elevado valor.

Parcerias na cadeia de abastecimento e aprovisionamento de materiais

O desenvolvimento de relações estratégicas com fornecedores de materiais especializados em materiais de qualidade aeroespacial pode proporcionar vantagens significativas tanto em termos de custos como de garantia de qualidade.

Programas de fornecedores certificados

Trabalhar com fornecedores que compreendem e cumprem as normas aeroespaciais (AS9100, NADCAP) elimina problemas de qualidade dispendiosos e rejeições de materiais. Os fornecedores certificados normalmente oferecem:

- Certificações de materiais que cumprem os requisitos de rastreabilidade aeroespacial

- Qualidade consistente que reduz as necessidades de inspeção

- Apoio técnico para a seleção de materiais

- Preços competitivos para materiais de qualidade aeroespacial

Sourcing internacional vs. nacional

Embora o aprovisionamento nacional ofereça frequentemente uma entrega mais rápida e uma comunicação mais fácil, o aprovisionamento internacional pode proporcionar vantagens substanciais em termos de custos para determinados materiais. A matriz de decisão deve considerar:

- Requisitos de prazos de entrega

- Capacidades de garantia de qualidade

- Custos de transporte e aduaneiros

- Riscos cambiais

- Conformidade com os regulamentos de exportação/importação

Para projectos aeroespaciais com prazos de entrega mais longos, o aprovisionamento internacional de fornecedores qualificados pode reduzir os custos de material em 15-25% sem comprometer a qualidade.

Sistemas de garantia de qualidade e certificações na maquinagem CNC aeroespacial

Já alguma vez recebeu componentes aeroespaciais que falharam durante operações críticas apesar da qualidade prometida? Ou gastou inúmeras horas a retrabalhar peças que deveriam ter sido perfeitas desde o início? Os riscos no fabrico aeroespacial são incrivelmente elevados - mesmo pequenos defeitos podem ter consequências catastróficas.

O controlo de qualidade eficaz na maquinação CNC aeroespacial requer uma abordagem abrangente que inclui sistemas internos robustos e certificações reconhecidas pela indústria. Estes elementos complementares criam uma estrutura que assegura a qualidade consistente das peças, a rastreabilidade e a conformidade com as rigorosas normas da indústria aeroespacial.

O papel dos sistemas de gestão da qualidade no fabrico aeroespacial

Os sistemas de gestão da qualidade (SGQ) são a espinha dorsal das operações de fabrico no sector aeroespacial. Na minha experiência de trabalho com componentes aeroespaciais críticos no PTSMAKE, descobri que um SGQ bem implementado fornece a estrutura necessária para cumprir consistentemente os requisitos exigentes dos clientes do sector aeroespacial.

Certificação AS9100: O Padrão Ouro

A certificação AS9100 é absolutamente essencial para as oficinas de maquinagem CNC do sector aeroespacial. Esta norma de gestão de qualidade baseia-se na ISO 9001, mas acrescenta requisitos específicos para organizações de aviação, espaço e defesa. A certificação garante:

- Processos abrangentes de gestão de riscos

- Considerações reforçadas sobre a segurança dos produtos

- Protocolos de gestão da configuração

- Prevenção de peças contrafeitas

- Normas de fiabilidade e facilidade de manutenção

Para os clientes do sector aeroespacial, trabalhar com um parceiro de maquinação com certificação AS9100, como o PTSMAKE, proporciona a confiança de que todos os aspectos do processo de fabrico cumprem os requisitos específicos da indústria.

Acreditação Nadcap para processos especiais

Para além da gestão geral da qualidade, Acreditação Nadcap4 centra-se em processos especiais críticos para componentes aeroespaciais. Isto inclui ensaios não destrutivos, tratamento térmico, processamento químico e aplicações de revestimento que são frequentemente necessárias para peças aeroespaciais.

O processo de acreditação envolve auditorias rigorosas realizadas por especialistas da indústria que avaliam minuciosamente os controlos do processo, a calibração do equipamento, as qualificações do pessoal e as práticas de documentação. A natureza rigorosa destas auditorias significa que apenas os fornecedores verdadeiramente capazes obtêm e mantêm a acreditação Nadcap.

Implementação de processos eficazes de controlo da qualidade

Uma certificação, por si só, não garante a qualidade - deve ser apoiada por processos internos sólidos. Eis os principais componentes de um sistema de controlo de qualidade aeroespacial eficaz:

Tecnologias avançadas de inspeção

O controlo de qualidade aeroespacial moderno depende fortemente de tecnologias sofisticadas de medição e inspeção:

| Tecnologia | Aplicação | Nível de exatidão |

|---|---|---|

| Máquinas de medição por coordenadas (CMM) | Verificação dimensional exacta | ±0,0001 polegadas |

| Sistemas de medição ótica | Inspeção da qualidade da superfície | Deteção ao nível do mícron |

| Radiografia e tomografia computorizada | Verificação da estrutura interna | Deteção de defeitos de 0,2 mm |

| Testes de rugosidade da superfície | Validação do acabamento da superfície | Valores de Ra até 0,01μm |

Na PTSMAKE, investimos nestas tecnologias de inspeção avançadas para garantir que cada componente aeroespacial cumpre as especificações exactas antes do envio.

Controlo Estatístico do Processo (SPC)

A implementação do SPC permite a monitorização em tempo real dos processos de maquinação. Ao recolher e analisar dados durante a produção, podemos:

- Identificar desvios do processo antes que estes criem peças não conformes

- Reduzir a variação em dimensões críticas

- Documentar a capacidade do processo para os requisitos de qualificação do cliente

- Tomar decisões baseadas em dados para uma melhoria contínua

Quando corretamente implementado, o SPC muda o controlo de qualidade da deteção para a prevenção - eliminando defeitos em vez de simplesmente os encontrar.

Inspeção do primeiro artigo (FAI)

No caso dos componentes aeroespaciais, o processo FAI constitui uma etapa crítica de verificação antes do início da produção total. Esta inspeção abrangente:

- Verifica se todas as dimensões cumprem as especificações de impressão

- Confirma que as certificações dos materiais correspondem aos requisitos

- Valida resultados de processos especiais

- Assegura um registo completo da documentação

Uma FAI minuciosa estabelece a confiança tanto no processo de fabrico como na qualidade do produto final antes de se comprometer com as quantidades de produção.

Requisitos de rastreabilidade e documentação dos materiais

No fabrico aeroespacial, o controlo de qualidade vai para além da peça física, abrangendo sistemas de documentação e rastreabilidade completos.

Certificação de materiais e controlo de lotes

Todas as matérias-primas utilizadas em componentes aeroespaciais têm de possuir documentação de certificação completa que as acompanhe:

- Composição química

- Propriedades mecânicas

- Historial do tratamento térmico

- Identificação de lote ou lote

- País de origem

Esta informação deve fluir ao longo de todo o processo de fabrico, permitindo que qualquer componente acabado seja rastreado até à sua fonte de material original.

Gestão de não-conformidades

Mesmo com medidas preventivas sólidas, podem ocorrer não-conformidades ocasionais. Um sistema de qualidade eficaz deve incluir procedimentos para:

- Documentação de não-conformidades

- Efetuar a análise da causa raiz

- Implementação de acções corretivas

- Verificar a eficácia das soluções

- Prevenir a recorrência através de melhorias sistémicas

O sector aeroespacial exige não só a identificação de problemas, mas também a apresentação de soluções sustentáveis.

Melhoria contínua dos processos de qualidade

O controlo da qualidade no fabrico aeroespacial nunca é estático. A melhoria contínua deve ser integrada no sistema através de:

- Auditorias internas regulares

- Análise da gestão dos indicadores de qualidade

- Incorporação do feedback dos clientes

- Avaliação comparativa com as normas do sector

- Investimento em novas tecnologias e formação

Ao abordar a qualidade como uma viagem contínua e não como um destino, os fornecedores de maquinagem CNC aeroespacial podem manter-se à frente da evolução dos requisitos da indústria e das expectativas dos clientes.

Na PTSMAKE, o nosso compromisso com a excelência da qualidade na maquinagem aeroespacial é demonstrado tanto pelas nossas certificações formais como pela nossa atenção diária aos detalhes. Os nossos sistemas de qualidade garantem que todos os componentes que produzimos cumprem as normas exigentes requeridas para aplicações críticas de voo.

Maquinação CNC para o sector aeroespacial: As inovações estão a impulsionar o crescimento do sector?

Já se interrogou sobre quais os sectores que são verdadeiramente transformados pelo fabrico de precisão de nível aeroespacial? Muitas indústrias debatem-se com as limitações tradicionais do fabrico em termos de custo, tempo e precisão, quando os métodos convencionais são insuficientes para aplicações complexas que exigem uma qualidade de nível aeroespacial.

As soluções de maquinação CNC aeroespacial beneficiam as indústrias que requerem uma precisão extrema, componentes leves e materiais resistentes ao calor. Os sectores da aviação, defesa, medicina, automóvel e telecomunicações são os que mais valorizam, tirando partido das inovações do fabrico aeroespacial para melhorar o desempenho, a fiabilidade e a eficiência nas suas aplicações especializadas.

A aviação e a indústria aeroespacial: Os beneficiários naturais

Os sectores da aviação e aeroespacial são naturalmente os principais beneficiários das soluções de maquinação CNC aeroespacial. Nestas indústrias, a margem de erro é praticamente inexistente, com componentes que requerem frequentemente tolerâncias medidas em microns.

Fabrico de aeronaves comerciais

O fabrico de aviões comerciais representa uma das aplicações mais exigentes para a maquinação de precisão. Os jactos de passageiros modernos contêm milhares de componentes maquinados em CNC, desde peças críticas do motor a elementos estruturais. Estas peças têm de cumprir requisitos rigorosos:

- Excecional relação resistência/peso

- Capacidade de resistir a variações extremas de temperatura

- Resistência à fadiga e à corrosão

- Desempenho consistente ao longo de milhares de ciclos de voo

O impacto económico é significativo - mesmo pequenas reduções de peso podem poupar milhões às companhias aéreas em custos de combustível ao longo da vida útil de uma aeronave. É por isso que a maquinagem CNC aeroespacial, com a sua capacidade de criar componentes leves mas fortes a partir de materiais como ligas de titânio e superligas resistentes ao calor, proporciona um valor tremendo.

Sistemas de exploração espacial

A indústria espacial apresenta exigências ainda mais extremas. Os componentes para satélites, veículos de lançamento e sondas espaciais têm de funcionar sem falhas nos ambientes mais adversos que se possa imaginar. Os tratamento criogénico5 frequentemente aplicado a peças aeroespaciais maquinadas por CNC, melhora o seu desempenho nas variações extremas de temperatura do espaço.

No meu trabalho com clientes da indústria espacial, vi em primeira mão como as técnicas de maquinagem aeroespacial permitem a criação de componentes que podem resistir:

- Condições de vácuo

- Exposição a radiações

- Temperaturas extremas de -270°C a +150°C

- Impactos de micrometeoróides

- Tensão vibracional durante o lançamento

Aplicações na indústria da defesa

O sector da defesa utiliza extensivamente a maquinagem CNC aeroespacial por razões semelhantes - precisão, fiabilidade e desempenho em condições extremas.

Componentes para aeronaves militares e UAV

Aeronaves militares e veículos aéreos não tripulados (UAVs) requerem componentes que ultrapassam os limites do que é possível na fabricação. Na PTSMAKE, produzimos peças complexas para aplicações de defesa que demonstram o valor das capacidades de maquinação aeroespacial:

| Tipo de componente | Material | Requisitos críticos | Vantagens dos métodos CNC para o sector aeroespacial |

|---|---|---|---|

| Sistemas de propulsão de UAV | Inconel, Titânio | Resistência ao calor, Leve | 40% redução de peso, 300% vida útil mais longa |

| Alojamento de sistemas de orientação | Alumínio 7075 | Tolerâncias de precisão, blindagem EMI | Manutenção da tolerância de ±0,0005", integridade de sinal melhorada |

| Componentes estruturais | Compósitos de fibra de carbono | Resistência, amortecimento de vibrações | Relação resistência/peso superior, assinatura de radar reduzida |

Sistemas de Defesa Naval e Terrestre

Para além das aeronaves, as aplicações de defesa em terra e no mar beneficiam significativamente das técnicas de maquinação CNC aeroespacial. As embarcações navais modernas utilizam componentes maquinados com precisão em sistemas de propulsão, plataformas de armamento e sistemas de comunicação. Do mesmo modo, os sistemas de defesa terrestre incorporam componentes de qualidade aeroespacial em sistemas de orientação, blindagem e equipamento de guerra eletrónica.

Indústria médica: Precisão para aplicações críticas para a vida

A indústria médica tornou-se um dos principais beneficiários surpreendentes da tecnologia de maquinagem CNC aeroespacial, particularmente nas seguintes áreas:

Instrumentos cirúrgicos e implantes

Os instrumentos cirúrgicos e os implantes médicos partilham muitos requisitos com os componentes aeroespaciais:

- Extrema precisão

- Biocompatibilidade

- Resistência aos processos de esterilização

- Fiabilidade sob tensão

O titânio, um elemento básico no fabrico aeroespacial, tornou-se o material de eleição para muitos implantes ortopédicos devido à sua biocompatibilidade e resistência. As técnicas aperfeiçoadas na maquinação aeroespacial permitem a criação de geometrias complexas nestes dispositivos médicos, tais como as superfícies porosas necessárias para o crescimento do osso nos implantes.

Equipamento de imagiologia médica

Os sistemas avançados de imagiologia médica, como as máquinas de ressonância magnética e os scanners de tomografia computorizada, contêm numerosos componentes de precisão que beneficiam das técnicas de maquinagem aeroespacial. Estes componentes requerem uma estabilidade dimensional excecional e propriedades não magnéticas - especialidades do fabrico aeroespacial.

Automóvel e Corridas: Desempenho através da precisão

A indústria automóvel, especialmente os sectores de alto desempenho e de competição, adopta cada vez mais técnicas de maquinagem CNC aeroespaciais.

Fórmula 1 e desportos motorizados

Nas corridas de Fórmula 1, onde os milésimos de segundo determinam as vitórias, as equipas utilizam extensivamente métodos de maquinação aeroespacial para componentes do motor, sistemas de suspensão e elementos aerodinâmicos. Estas peças requerem:

- Construção extremamente leve

- Capacidade de resistir a altas rotações e temperaturas

- Caraterísticas precisas do fluxo de fluido e de ar

- Resistência à fadiga sob carga cíclica

Desenvolvimento de veículos eléctricos

O mercado de veículos eléctricos, em rápida evolução, beneficia enormemente das capacidades de maquinação CNC aeroespacial. Os componentes do compartimento da bateria, as peças do motor e os sistemas de gestão térmica requerem a precisão e as capacidades materiais desenvolvidas para aplicações aeroespaciais.

Indústrias de telecomunicações e de satélites

A rede mundial de telecomunicações depende fortemente de sistemas de satélite com componentes fabricados com técnicas de maquinagem CNC aeroespaciais. Estas aplicações exigem:

- Propriedades RF excepcionais

- Estabilidade térmica em ambientes espaciais

- Otimização do peso para eficiência de lançamento

- Longevidade sem manutenção

Os sistemas de antena, os guias de ondas e os componentes estruturais dos satélites beneficiam diretamente das capacidades de fabrico desenvolvidas para as aplicações aeroespaciais.

Tendências futuras na seleção de fornecedores de maquinagem CNC para o sector aeroespacial?

Já deu por si a pensar como é que o fabrico aeroespacial do futuro irá remodelar o seu processo de seleção de fornecedores? O ritmo acelerado das mudanças tecnológicas e a evolução das normas da indústria podem fazer com que mesmo os profissionais de compras experientes se sintam inseguros quanto às relações com os fornecedores que continuarão a ser valiosas nos próximos anos.

O futuro da seleção de fornecedores de maquinagem CNC aeroespacial centrar-se-á cada vez mais na integração digital, nas práticas de sustentabilidade e nas capacidades de materiais avançados. As empresas que conseguirem demonstrar o domínio destas tendências emergentes, mantendo os padrões de qualidade e fiabilidade fundamentais, tornar-se-ão parceiros preferenciais na cadeia de fornecimento aeroespacial.

Transformação digital no sector do fabrico aeroespacial

O panorama do fabrico aeroespacial está a passar por uma transformação digital significativa que irá alterar fundamentalmente a forma como avaliamos e seleccionamos os fornecedores de maquinagem CNC. Esta mudança vai muito além da automação básica para criar possibilidades totalmente novas de colaboração e garantia de qualidade.

Integração da Indústria 4.0

Os fornecedores na vanguarda da implementação da Indústria 4.0 estão a posicionar-se como parceiros valiosos a longo prazo. Nas minhas discussões com as equipas de compras aeroespaciais, observei uma preferência crescente por parceiros de maquinação com capacidades de fabrico digital que incluem:

- Sistemas de monitorização da produção em tempo real

- Gémeos digitais de processos de fabrico

- Equipamentos com IoT e manutenção preditiva

- Sistemas de gestão da qualidade baseados na nuvem

Estas tecnologias permitem uma visibilidade sem precedentes das operações de fabrico. Ao avaliar futuros fornecedores, procure aqueles que possam demonstrar como a sua infraestrutura digital melhora diretamente a qualidade das peças, reduz os prazos de entrega e melhora a comunicação ao longo do processo de produção.

Capacidades de cibersegurança

O aumento da conetividade traz consigo preocupações acrescidas com a segurança, especialmente nas aplicações aeroespaciais, onde Conformidade ITAR6 e a proteção da propriedade intelectual são fundamentais. Os fornecedores com visão de futuro estão a investir em estruturas robustas de cibersegurança que protegem os dados de conceção e os processos de fabrico.

Ao avaliar os fornecedores para futuros projectos, recomendo que solicite informações pormenorizadas sobre os seus fornecedores:

- Protocolos de proteção de dados para activos digitais e físicos

- Programas de formação sobre cibersegurança para funcionários

- Procedimentos de resposta a incidentes

- Auditorias e certificações de segurança regulares

A sustentabilidade como fator de seleção

As considerações ambientais estão rapidamente a tornar-se factores críticos de diferenciação na seleção de fornecedores do sector aeroespacial. Esta mudança reflecte tanto as pressões regulamentares como as exigências do mercado no sentido de práticas de fabrico mais sustentáveis.

Fabrico eficiente em termos energéticos

Os principais fornecedores de maquinagem CNC aeroespacial estão a investir em equipamento e processos energeticamente eficientes que reduzem a pegada de carbono, mantendo a precisão e a qualidade. Na PTSMAKE, vimos como estas iniciativas não só beneficiam o ambiente, como também resultam frequentemente em poupanças de custos que podem ser transferidas para os clientes.

Os fornecedores que demonstram um empenhamento na eficiência energética apresentam normalmente:

- Investimento em equipamento CNC moderno e eficiente do ponto de vista energético

- Implementação de sistemas de gestão da energia

- Utilização de fontes de energia renováveis

- Auditorias energéticas regulares e planos de melhoria

Redução de resíduos de materiais

Os componentes aeroespaciais requerem frequentemente a maquinagem a partir de biletes sólidos, o que tradicionalmente resulta num desperdício significativo de material. Os fornecedores com visão de futuro estão a adotar tecnologias e técnicas para enfrentar este desafio:

| Abordagem de redução de resíduos | Benefícios | Desafios de implementação |

|---|---|---|

| Materiais de arranque quase em forma de rede | Reduz a utilização de matérias-primas em 30-40% | Requer pré-processamento adicional |

| Percursos de ferramenta e estratégias de corte optimizados | Melhora a utilização do material em 15-25% | Exige competências avançadas de programação |

| Programas de recuperação de materiais | Cria sistemas de materiais em circuito fechado | Requer capacidades de reciclagem especializadas |

| Fabrico híbrido aditivo-subtrativo | Minimiza o desperdício de material para geometrias complexas | Investimento significativo em novas tecnologias |

Ao avaliar os futuros fornecedores, solicite métricas específicas relativamente às suas taxas de utilização de materiais e iniciativas de redução de resíduos. Os parceiros mais inovadores terão objectivos quantificáveis e progressos documentados no sentido de práticas de fabrico mais sustentáveis.

Capacidades de processamento de materiais avançados

A indústria aeroespacial continua a alargar as fronteiras com novos materiais que oferecem melhores relações força/peso, resistência à temperatura e outras propriedades especializadas. A sua futura estratégia de seleção de fornecedores deve dar prioridade a parceiros com experiência comprovada na maquinação destes materiais avançados.

Maquinação de materiais compósitos

Embora os metais tradicionais continuem a ser importantes, os materiais compósitos são cada vez mais comuns nas aplicações aeroespaciais. Os principais fornecedores estão a desenvolver competências especializadas em:

- Maquinação de polímeros reforçados com fibras de carbono (CFRP)

- Processamento de compósitos de matriz cerâmica

- Maquinação de estruturas alveolares

- Técnicas de junção de materiais híbridos

Ao avaliar os fornecedores em termos de capacidades de maquinagem de materiais compósitos, não se limite às listas de equipamento básico para examinar a sua experiência com tipos e configurações de materiais específicos. Os parceiros mais valiosos terão processos documentados e métricas de qualidade para cada material com que trabalham.

Processamento de superligas resistentes ao calor

Os motores de aviões da próxima geração e as aplicações hipersónicas requerem componentes feitos de superligas cada vez mais sofisticadas. Os fornecedores com capacidades comprovadas na maquinação de materiais como Inconel, Waspaloy e outras ligas à base de níquel e cobalto serão particularmente valiosos à medida que estes materiais se tornam mais predominantes.

Na minha experiência de gestão de programas aeroespaciais complexos, descobri que os fornecedores que investem em ferramentas especializadas, fixações e estratégias de maquinação para estes materiais desafiantes acabam por apresentar resultados superiores em termos de qualidade e rentabilidade.

O elemento humano nas futuras relações com os fornecedores

Apesar da crescente automatização e digitalização, o elemento humano continua a ser crucial para o sucesso das relações com os fornecedores do sector aeroespacial. Os futuros parceiros mais valiosos combinarão as capacidades tecnológicas com fortes abordagens de colaboração e desenvolvimento de talentos.

Procure fornecedores que estejam a investir na sua força de trabalho:

- Programas de formação avançada para maquinistas e programadores

- Desenvolvimento de equipas multifuncionais

- Sistemas de retenção e transferência de conhecimentos

- Abordagens colaborativas de resolução de problemas

Estas capacidades centradas no ser humano diferenciam frequentemente os fornecedores verdadeiramente excepcionais daqueles que apenas dispõem de recursos técnicos adequados.

Equilibrar a precisão e a eficiência na maquinagem CNC aeroespacial?

Já alguma vez se perguntou porque é que os componentes aeroespaciais custam tanto e demoram tanto tempo a fabricar? Ou porque é que até o mais pequeno erro numa peça de avião pode levar a consequências catastróficas? A indústria aeroespacial exige a perfeição num mundo em que a física e as limitações dos materiais estão constantemente a fazer pressão.

O equilíbrio entre precisão e eficiência na maquinagem CNC aeroespacial apresenta desafios significativos. Os fabricantes têm de manter tolerâncias extremamente apertadas, ao mesmo tempo que gerem a produção de calor, o desgaste das ferramentas e os tempos de ciclo. Este delicado equilíbrio requer uma monitorização avançada do processo, estratégias de corte optimizadas e, por vezes, o sacrifício da velocidade pela qualidade.

O compromisso entre precisão e eficiência

Quando se maquinam geometrias aeroespaciais complexas, a relação entre precisão e eficiência cria uma tensão constante. Na minha experiência de trabalho com clientes do sector aeroespacial no PTSMAKE, descobri que este equilíbrio varia drasticamente em função dos requisitos específicos dos componentes.

Como os requisitos de precisão afectam a velocidade de maquinagem

A indústria aeroespacial exige normalmente tolerâncias de ±0,0005 polegadas ou mais apertadas para componentes críticos. Atingir este nível de precisão significa frequentemente:

- Taxas de alimentação mais lentas para minimizar a vibração

- Múltiplas passagens de acabamento para obter as dimensões finais

- Inspecções frequentes durante o processo que interrompem a maquinação

- Períodos alargados de aquecimento da máquina para ter em conta a expansão térmica

Por exemplo, ao maquinar lâminas de turbinas com superfícies de aerofólio complexas, podemos ter de reduzir as velocidades de corte em 30-50% em comparação com operações semelhantes em indústrias menos exigentes. Isto tem um impacto direto nos prazos e custos de produção.

O custo da gestão térmica

A geração de calor durante a maquinagem a alta velocidade de ligas aeroespaciais cria desafios significativos para manter a precisão dimensional. Deformação térmica7 durante a maquinagem podem provocar desvios das dimensões para fora das tolerâncias aceitáveis.

As estratégias de gestão eficazes incluem:

| Abordagem | Benefícios | Desvantagens |

|---|---|---|

| Inundação do líquido de refrigeração | Excelente remoção de calor | Preocupações ambientais, requisitos de limpeza de peças |

| Lubrificação de quantidade mínima | Redução do impacto ambiental | Pode ser insuficiente para condições extremas |

| Arrefecimento criogénico | Capacidade de arrefecimento superior | Custos operacionais elevados, necessidade de equipamento especializado |

| Corte intermitente | Permite a dissipação de calor | Aumenta significativamente o tempo de maquinagem |

No PTSMAKE, desenvolvemos protocolos de arrefecimento optimizados para diferentes ligas aeroespaciais, encontrando o equilíbrio certo entre gestão térmica e produtividade para cada aplicação específica.

Monitorização em tempo real e controlo adaptativo

Manter a eficiência sem sacrificar a precisão requer sistemas de monitorização sofisticados. Na maquinação de componentes aeroespaciais complexos, é necessário monitorizar continuamente diversas variáveis:

Parâmetros críticos do processo

- Forças de corte: Forças excessivas indicam um potencial desgaste ou deformação da ferramenta

- Níveis de vibração: Mesmo as micro-vibrações podem afetar o acabamento da superfície

- Condições térmicas: Flutuações de temperatura da máquina e da peça de trabalho

- Estabilidade dimensional: Medição durante o processo para verificar a conformidade

As modernas células de maquinação aeroespacial incorporam estes sistemas de monitorização com feedback em circuito fechado para ajustar automaticamente os parâmetros de maquinação. Isto permite manter a maior eficiência possível sem pôr em risco a qualidade das peças.

Planeamento estratégico do percurso da ferramenta para geometrias complexas

A complexidade das geometrias aeroespaciais exige frequentemente estratégias sofisticadas de percursos de ferramentas. As abordagens tradicionais podem conduzir a problemas de ineficiência e qualidade quando se trata de caraterísticas como:

- Paredes finas em componentes estruturais

- Bolsas profundas com contornos de chão variáveis

- Superfícies curvas compostas com tolerâncias apertadas

- Caraterísticas internas que requerem ferramentas especializadas

Ao empregar estratégias avançadas de percurso da ferramenta, como a fresagem trocoidal e a limpeza adaptativa, podemos manter um engate consistente da ferramenta, reduzindo a tensão tanto na ferramenta de corte como na peça de trabalho. Esta abordagem ajudou-nos a reduzir o tempo de maquinação até 40% em determinados componentes aeroespaciais complexos, melhorando simultaneamente a qualidade da superfície.

Desafios específicos do material

Os diferentes materiais aeroespaciais apresentam desafios únicos no equilíbrio entre precisão e eficiência:

- Ligas de titânio: Excelente relação resistência/peso, mas a fraca condutividade térmica exige uma gestão cuidadosa do calor

- Superligas de níquel: As caraterísticas de dureza extrema e de endurecimento por trabalho exigem estratégias de corte especializadas

- Classes aeroespaciais de alumínio: Mais macio, mas requer uma elevada qualidade de acabamento superficial e capacidade para paredes finas

- Materiais compósitos: As propriedades não homogéneas criam condições de corte imprevisíveis

Cada categoria de material requer ferramentas específicas, parâmetros de corte e abordagens de monitoramento para otimizar o equilíbrio entre precisão e eficiência. No PTSMAKE, desenvolvemos protocolos específicos para cada material com base em testes extensivos e experiência de produção.

O papel da rigidez e da dinâmica da máquina

A seleção de máquinas desempenha um papel fundamental no equilíbrio entre precisão e eficiência. As principais considerações incluem:

- Rigidez estática: Resistência à deformação sob forças de corte

- Estabilidade dinâmica: Capacidade de manter a precisão durante movimentos rápidos

- Estabilidade térmica: Minimizar o desvio dimensional durante operações prolongadas

- Caraterísticas de amortecimento: Absorção das vibrações durante o corte a alta velocidade

Para trabalhos aeroespaciais que requerem uma precisão elevada e uma eficiência razoável, seleccionamos normalmente máquinas com sistemas de fuso de primeira qualidade, estruturas com temperatura controlada e sistemas de controlo avançados capazes de processamento antecipado para otimizar a aceleração e a desaceleração.

Encontrar o equilíbrio correto entre precisão e eficiência na maquinação CNC aeroespacial continua a ser um dos maiores desafios da indústria. Requer uma abordagem abrangente que considere os requisitos específicos da peça, as propriedades do material, as capacidades da máquina e as estratégias de monitorização do processo. Ao otimizar cuidadosamente cada aspeto do processo de fabrico, podemos atingir os padrões de qualidade excepcionais exigidos pelas aplicações aeroespaciais, mantendo simultaneamente taxas de produção viáveis.

Que certificações são necessárias para serviços fiáveis de maquinagem CNC aeroespacial?

Já alguma vez encomendou peças aeroespaciais apenas para descobrir que não cumprem as normas da indústria? Ou pior, recebeu componentes que passaram na inspeção mas falharam durante o funcionamento? A indústria aeroespacial tem tolerância zero para erros, no entanto, navegar pelo labirinto de certificações exigidas pode ser esmagador.

Os serviços fiáveis de maquinação CNC aeroespacial requerem, no mínimo, a certificação AS9100, juntamente com qualificações adicionais como NADCAP, ISO 9001 e aprovações OEM específicas. Estas certificações garantem que os fornecedores cumprem normas de qualidade rigorosas, mantêm a documentação adequada e seguem protocolos de fabrico aeroespaciais especializados.

O papel crítico das certificações no fabrico aeroespacial

No mundo de alto risco do fabrico aeroespacial, as certificações não são apenas papelada - são salvaguardas essenciais. Quando avalio potenciais parceiros de fabrico para projectos aeroespaciais, a verificação da certificação é sempre o meu primeiro passo. Estas qualificações padronizadas estabelecem uma linha de base para sistemas de gestão da qualidade, controlos de processos e capacidades técnicas.

A indústria aeroespacial exige uma precisão e fiabilidade sem precedentes. Um único defeito de fabrico pode conduzir a falhas catastróficas, razão pela qual as autoridades reguladoras e os OEM estabeleceram quadros de certificação tão abrangentes. Estas certificações fornecem uma abordagem estruturada à qualidade que se estende para além das propriedades físicas das peças para abranger toda a operação de fabrico.

AS9100: A norma de ouro para o fabrico aeroespacial

A AS9100 é a certificação fundamental para o fabrico aeroespacial. Esta norma baseia-se na ISO 9001, mas acrescenta aproximadamente 100 requisitos adicionais específicos à qualidade e segurança aeroespaciais. Tendo trabalhado com numerosos fornecedores, observei que os parceiros com certificação AS9100 apresentam consistentemente resultados superiores devido ao facto de

- Controlos e documentação rigorosos dos processos

- Melhoria da rastreabilidade em todas as fases de produção

- Sistemas abrangentes de gestão de riscos

- Atenção rigorosa à prevenção de peças de contrafação

- Gestão avançada da configuração

A revisão atual, AS9100 Rev D, integra-se com outras normas-chave para criar uma abordagem abrangente de gestão da qualidade. Não se trata apenas de satisfazer os requisitos do cliente - trata-se de criar uma cultura em que a qualidade está incorporada em todos os processos.

NADCAP: Certificação específica do processo para processos especiais

Enquanto a AS9100 abrange a gestão global da qualidade, o NADCAP (National Aerospace and Defense Contractors Accreditation Program) centra-se em processos especiais que são cruciais para a integridade dos componentes aeroespaciais. Estes incluem:

| Processo especial | Descrição | Porque é que é fundamental |

|---|---|---|

| Tratamento térmico | Processamento térmico para alterar as propriedades dos materiais | Garante a resistência e a durabilidade do material |

| Processamento químico | Tratamentos de superfície e revestimentos | Oferece resistência à corrosão e propriedades superficiais específicas |

| Ensaios não destrutivos | Métodos de inspeção que não destroem a peça | Verifica a integridade interna sem comprometer o componente |

| Soldadura | Junção de materiais | Cria ligações estruturais que devem resistir a condições extremas |

| Melhoramento da superfície | Granalhagem, granalhagem a laser | Melhora a resistência à fadiga e o tempo de vida dos componentes |

A certificação NADCAP para estes processos demonstra uma capacidade excecional nestas áreas especializadas. Descobri que os fornecedores com certificações NADCAP normalmente apresentam uma compreensão superior de transformações metalúrgicas8 durante o fabrico, o que tem um impacto direto no desempenho da peça.

Certificações e aprovações específicas do fabricante

Para além das certificações padrão da indústria, muitos OEMs mantêm os seus próprios programas de aprovação. O D1-9000 da Boeing, o AIMS da Airbus e programas semelhantes estabelecem requisitos adicionais adaptados às necessidades específicas do fabricante. Na PTSMAKE, navegamos por esses processos de aprovação para dar suporte a vários fornecedores aeroespaciais de primeira linha.

Estas aprovações específicas do fabricante incluem frequentemente:

- Protocolos especializados de manuseamento de materiais

- Critérios de inspeção personalizados

- Especificações de processo exclusivas

- Requisitos únicos de documentação

ISO 9001: A base da gestão da qualidade

Embora as certificações específicas do sector aeroespacial se baseiem na ISO 9001, esta norma fundamental de gestão da qualidade continua a ser extremamente importante. Ela estabelece a estrutura para:

- Abordagens baseadas em processos para a gestão da qualidade

- Tomada de decisões com base em provas

- Metodologias de melhoria contínua

- Pensamento baseado no risco

Um sistema ISO 9001 robusto serve de base para a construção de requisitos específicos do sector aeroespacial. Os fornecedores sem uma implementação sólida da ISO 9001 têm normalmente dificuldades em cumprir as normas aeroespaciais mais exigentes.

Certificações de materiais e requisitos de rastreabilidade

Os componentes aeroespaciais exigem uma rastreabilidade completa do material, desde o material em bruto até à peça acabada. Isto inclui:

- Relatórios de ensaio de materiais (MTR) que documentam a composição química

- Verificação do património físico

- Rastreabilidade de lotes de calor

- Documentação de origem das matérias-primas

A capacidade de rastrear qualquer componente até ao seu lote de material original não é negociável no fabrico aeroespacial. Quando analiso potenciais fornecedores, verifico sempre se os seus sistemas de manuseamento de materiais e de documentação cumprem estas normas exigentes.

Certificações ambientais e de segurança

O fabrico aeroespacial moderno deve também abordar as preocupações ambientais e de segurança no local de trabalho através de certificações como:

- ISO 14001 para a gestão ambiental

- ISO 45001 para a saúde e segurança no trabalho

- Conformidade com REACH, RoHS e outros regulamentos de restrição de materiais

Estas certificações garantem que os processos de fabrico minimizam o impacto ambiental e protegem a segurança dos trabalhadores - considerações cada vez mais importantes para um fabrico aeroespacial sustentável.

Como verificar as certificações dos fornecedores

Ao selecionar um parceiro de maquinação aeroespacial, é essencial uma verificação completa da certificação. Eu recomendo:

- Pedido de cópias actuais de todos os documentos de certificação

- Verificação das certificações através de bases de dados oficiais de registo

- Realização de auditorias no local para confirmar a aplicação

- Revisão de aprovações e referências recentes de clientes

Na PTSMAKE, mantemos uma documentação de certificação abrangente e agradecemos a verificação dos nossos sistemas de qualidade por parte do cliente. Esta transparência cria a confiança essencial para parcerias aeroespaciais de sucesso.

Como é que a prototipagem rápida melhora a eficiência da maquinagem CNC aeroespacial?

Já alguma vez enfrentou prazos de fabrico aeroespacial apertados enquanto se debatia com falhas de conceção que foram descobertas demasiado tarde? Ou talvez tenha experimentado a frustração de alterações de produção dispendiosas quando os problemas não foram identificados durante a fase de projeto? Estes desafios podem fazer descarrilar até os projectos aeroespaciais mais meticulosamente planeados.

A prototipagem rápida aumenta significativamente a eficiência da maquinagem CNC aeroespacial, permitindo que os engenheiros testem os projectos antes da produção total, reduzindo erros dispendiosos, acelerando os ciclos de desenvolvimento e permitindo a validação de geometrias complexas. Esta abordagem reduz o tempo total de fabrico até 70%, melhorando simultaneamente a qualidade da peça final.

A intersecção entre a prototipagem rápida e o fabrico aeroespacial

A prototipagem rápida revolucionou a forma como abordamos o fabrico de componentes aeroespaciais. Ao criar rapidamente modelos físicos a partir de desenhos digitais, podemos validar conceitos antes de nos comprometermos com séries de produção dispendiosas. Na indústria aeroespacial, onde a precisão não é negociável e os custos de material são substanciais, esta abordagem proporciona um enorme valor.

A minha equipa na PTSMAKE utiliza regularmente técnicas de prototipagem rápida para ajudar os nossos clientes do sector aeroespacial a otimizar as suas peças antes da produção em grande escala. A capacidade de segurar, testar e avaliar fisicamente os componentes melhora drasticamente o produto final, ao mesmo tempo que reduz o prazo geral de desenvolvimento.

Benefícios da integração da prototipagem rápida na maquinagem CNC aeroespacial

A indústria aeroespacial exige padrões de qualidade excepcionais, e a prototipagem rápida oferece várias vantagens importantes:

Validação do projeto: Os engenheiros podem testar rapidamente várias iterações de um projeto de componente sem os custos associados a séries completas de produção.

Teste de geometria complexa: Os componentes aeroespaciais apresentam frequentemente geometrias complexas que são difíceis de visualizar apenas com software CAD. Os protótipos rápidos permitem aos engenheiros verificar se estas formas complexas funcionam como pretendido.

Otimização do peso: Nas aplicações aeroespaciais, cada grama é importante. A prototipagem permite uma redução precisa do peso, mantendo a integridade estrutural.

Testes funcionais: Essencial para as aplicações aeroespaciais, os protótipos podem ser submetidos a testes iniciais para verificar o desempenho em condições de funcionamento.

Validação da seleção de materiais: Diferentes materiais comportam-se de forma diferente quando maquinados. A criação de protótipos ajuda os engenheiros a confirmar as escolhas de materiais antes de se comprometerem com ligas caras de qualidade aeroespacial.

Tecnologias de prototipagem rápida em aplicações aeroespaciais

Vários fabrico aditivo9 são normalmente utilizadas juntamente com a maquinagem CNC tradicional para a criação de protótipos no sector aeroespacial:

| Tecnologia | Vantagens | Aplicações típicas |

|---|---|---|

| Modelação por deposição fundida (FDM) | Baixo custo, rápida execução | Modelos conceptuais, testes de adaptação |

| Sinterização selectiva por laser (SLS) | Boa resistência, não são necessárias estruturas de suporte | Protótipos funcionais, geometrias complexas |

| Sinterização direta de metais por laser (DMLS) | Cria peças metálicas diretamente, com elevada precisão | Peças finais, componentes metálicos complexos |

| Estereolitografia (SLA) | Excelente acabamento da superfície, elevado nível de pormenor | Modelos visuais, padrões para fundição |

| Maquinação CNC | Elevada precisão, materiais de produção reais | Protótipos funcionais, produção de baixo volume |

Simplificar os ciclos de desenvolvimento com a prototipagem rápida

Uma das vantagens mais significativas que observei é a forma como a prototipagem rápida comprime os prazos de desenvolvimento. Os ciclos tradicionais de desenvolvimento aeroespacial duravam muitas vezes anos, mas com a prototipagem avançada, podemos reduzir drasticamente esse tempo.

Processo de Iteração Acelerada de Conceção

O processo de design tradicional podia demorar meses entre iterações, enquanto as equipas esperavam por protótipos maquinados. Atualmente, podemos produzir protótipos em dias ou mesmo horas, permitindo..:

- Feedback de design mais rápido: Os engenheiros recebem peças físicas rapidamente, permitindo melhorias rápidas no design.

- Desenvolvimento paralelo: Podem ser testadas simultaneamente múltiplas variações de conceção.

- Deteção precoce de problemas: Os problemas que poderiam surgir apenas durante o fabrico são identificados antes do início da produção.

Na PTSMAKE, implementámos uma abordagem híbrida que combina a prototipagem rápida com a maquinação CNC tradicional. Isto permite aos nossos clientes do sector aeroespacial validar rapidamente os projectos utilizando a prototipagem rentável e, em seguida, fazer a transição sem problemas para a maquinagem CNC de precisão para as peças finais.

Implicações de custo e considerações sobre o ROI

As vantagens financeiras da incorporação da prototipagem rápida são substanciais:

- Redução das taxas de sucata: Ao identificar os problemas antes da produção, o desperdício é minimizado.

- Custos de ferramentas mais baixos: As alterações efectuadas durante a fase de prototipagem evitam modificações dispendiosas das ferramentas mais tarde.

- Minimização do tempo de paragem da produção: Os projectos bem testados reduzem a probabilidade de paragens de produção.

- Utilização optimizada de materiais: A prototipagem ajuda os engenheiros a desenvolver peças que utilizam os materiais de forma mais eficiente.

Estratégia de implementação no mundo real

Para maximizar os benefícios da prototipagem rápida na maquinagem CNC aeroespacial, recomendo que siga estes passos práticos:

Comece com requisitos claros: Definir parâmetros críticos de desempenho e critérios de sucesso antes de iniciar a criação de protótipos.

Escolha o método de prototipagem correto: Selecionar a tecnologia com base no que é necessário validar (forma, ajuste ou função).

Conceção para testabilidade: Assegurar que os protótipos podem ser facilmente testados em função dos requisitos.

Planear a iteração: Inclua no calendário do seu projeto tempo para várias iterações de conceção.

Planeamento da transição: Desenvolver um percurso claro desde o protótipo até à produção, incluindo a documentação de todas as alterações ao projeto.

Exemplo de caso: Otimização de Componentes de Turbinas

Num projeto recente da PTSMAKE, ajudámos um cliente do sector aeroespacial a otimizar um componente complexo de uma turbina. Inicialmente, criámos protótipos rápidos utilizando a tecnologia SLS para validar o design básico. Após três iterações de design, passámos para protótipos DMLS para testes funcionais. Finalmente, passámos para a maquinação CNC de 5 eixos para peças de produção utilizando liga de titânio. Esta abordagem reduziu o tempo de desenvolvimento em 60% e diminuiu os custos de produção ao identificar e resolver problemas de fluxo antes da produção total.

A chave para o sucesso no fabrico aeroespacial não é apenas ter tecnologia avançada - é saber como integrar várias tecnologias num processo de desenvolvimento coeso. A prototipagem rápida serve de ponte entre o design e a produção, assegurando que, quando as peças chegam à fase de maquinação CNC, são optimizadas tanto para o desempenho como para a capacidade de fabrico.

A maquinagem CNC aeroespacial pode tratar de encomendas em grande escala e personalizadas?

Já alguma vez se viu preso entre a necessidade de uma grande produção de componentes aeroespaciais e a necessidade de peças personalizadas altamente especializadas, perguntando-se se um fabricante poderia tratar de ambos? O dilema intensifica-se quando os prazos apertados e as especificações rigorosas da indústria entram em cena, deixando-o a questionar se a flexibilidade e a escala podem realmente coexistir.

Sim, a maquinação CNC aeroespacial moderna pode lidar eficazmente tanto com encomendas em grande escala como com encomendas personalizadas. As instalações de fabrico avançadas empregam sistemas de produção escaláveis, controlo de qualidade integrado e tecnologias de maquinação versáteis que lhes permitem alternar entre a produção padronizada de grandes volumes e componentes únicos especializados, mantendo a precisão de nível aeroespacial e a conformidade com a certificação.

O espetro de escala no fabrico aeroespacial

A indústria aeroespacial apresenta um desafio único no que diz respeito aos requisitos de fabrico. Por um lado, a produção de aviões comerciais pode exigir milhares de componentes idênticos. Por outro lado, as aplicações aeroespaciais especializadas podem necessitar apenas de uma única peça concebida com precisão e com especificações únicas. Isto cria um espetro de necessidades de fabrico que poucas indústrias exigem.

Capacidades de produção em grande escala

Quando falamos de fabrico aeroespacial em grande escala, estamos a falar de um volume substancial de produção de peças normalizadas. Estes componentes incluem frequentemente:

- Elementos estruturais do quadro

- Suportes de montagem do motor

- Componentes de fixação interiores

- Fixadores e conectores standard

Os modernos centros de maquinação CNC concebidos para aplicações aeroespaciais evoluíram para lidar com estes requisitos de grande escala através de várias tecnologias-chave:

- Centros de maquinagem multieixos que podem funcionar continuamente

- Sistemas automatizados de manuseamento de materiais

- Capacidades de carregamento/descarregamento robótico

- Sistemas avançados de gestão de ferramentas

A eficiência destes sistemas resulta da sua capacidade de manter uma qualidade consistente, maximizando o rendimento. Na minha experiência a gerir a produção aeroespacial no PTSMAKE, vi como os nossos centros de maquinação de alta capacidade podem produzir milhares de componentes idênticos com tolerâncias consistentemente mantidas dentro de ±0,0005 polegadas (0,0127mm).

Processamento de encomendas personalizadas

No extremo oposto do espetro estão as encomendas personalizadas e de baixo volume que podem envolver:

- Componentes de protótipos para novos projectos de aeronaves

- Peças de substituição para sistemas antigos

- Componentes de equipamento de teste especializado

- Peças únicas de investigação e desenvolvimento

O fabrico aeroespacial personalizado requer uma abordagem fundamentalmente diferente. Embora utilize uma tecnologia CNC semelhante, a metodologia operacional10 muda drasticamente. A programação torna-se mais intensiva, os tempos de configuração aumentam e podem ser necessárias ferramentas especializadas.

Integração de ambas as capacidades

A verdadeira questão é: pode um único fabricante lidar eficazmente com ambos os extremos? Na minha opinião, os principais factores que permitem esta dupla capacidade incluem:

Sistemas de fabrico adaptáveis

As instalações CNC aeroespaciais mais avançadas implementam atualmente aquilo a que chamo "fabrico adaptativo" - sistemas concebidos para alternar eficientemente entre modos de produção. Isto inclui:

| Capacidade | Benefício em grande escala | Vantagem da encomenda personalizada |

|---|---|---|

| Versatilidade do software CAM | Programação rápida de várias peças idênticas | Programação complexa de uma só peça |

| Fixação modular | Mudanças rápidas para novas séries de produção | Porta-peças especializado para geometrias únicas |

| Gestão da biblioteca de ferramentas | Percursos de ferramenta optimizados para tiragens de grande volume | Disponibilidade de ferramentas especializadas para requisitos personalizados |

| Simulação de gémeos digitais | Otimização da eficiência da produção | Verificação de operações personalizadas complexas |

Especialização e flexibilidade da mão de obra

Outro fator crítico é o elemento humano. Os fabricantes eficazes de dupla capacidade mantêm equipas com:

- Especialistas em produção que se destacam na otimização de séries de grande volume

- Especialistas em engenharia que podem enfrentar desafios de programação personalizada

- Pessoal do controlo de qualidade universal formado em ambos os cenários

- Gestores de projectos que compreendem os diferentes fluxos de trabalho

Na PTSMAKE, desenvolvemos esta dupla capacidade através da criação de equipas especializadas, mantendo padrões de qualidade e processos de certificação unificados. Isto garante que tanto os nossos clientes aeroespaciais de grande escala como aqueles com necessidades personalizadas e especializadas recebam a atenção adequada.

Garantia de qualidade em todo o espetro da escala

Para as aplicações aeroespaciais, a qualidade não pode ser comprometida, independentemente do tamanho da encomenda. Isto representa um desafio particular na gestão de encomendas em grande escala e personalizadas. Eis como os maquinistas CNC eficazes resolvem este problema:

Sistemas de qualidade para produção em grande escala

- Implementação do Controlo Estatístico do Processo (SPC)

- Sistemas automatizados de inspeção em linha

- Protocolos de amostragem por lotes

- Estudos de capacidade de processo

Sistemas de qualidade para encomendas personalizadas

- 100% protocolos de inspeção

- Soluções de medição especializadas

- Documentação melhorada

- Procedimentos de teste personalizados

O elemento unificador é um sistema de gestão da qualidade abrangente que se pode adaptar a ambos os cenários, mantendo simultaneamente normas aeroespaciais rigorosas como a conformidade com a AS9100.

Considerações sobre custos e economia de fabrico

Compreender as realidades económicas do fabrico de dupla capacidade ajuda a explicar por que razão algumas oficinas CNC optam por se especializar enquanto outras oferecem ambos os serviços:

Factores de economia de escala

A produção em grande escala beneficia de:

- Custos de instalação amortizados em várias partes

- Vantagens da compra de material a granel

- Utilização optimizada da máquina

- Redução dos custos de programação por unidade

Propostas de valor personalizadas

O fabrico por encomenda justifica custos mais elevados através de:

- Experiência em engenharia especializada

- Capacidades de fabrico flexíveis

- Capacidade de resposta rápida

- Capacidade única de resolução de problemas

Um fabricante capaz de lidar com ambos deve gerir cuidadosamente estes modelos económicos divergentes. Isto requer normalmente estruturas de custos e estratégias de preços separadas para cada tipo de trabalho, embora com instalações e equipamento unificados.

Conclusão: A abordagem integrada das capacidades

Depois de trabalhar com centenas de projectos aeroespaciais, desde protótipos únicos a séries de produção de milhares de unidades, concluí que a abordagem mais eficaz é o que designo por "modelo de capacidade integrada". Esta abordagem reconhece que o fabrico em grande escala e o fabrico por medida não são forças opostas, mas sim capacidades complementares que se reforçam mutuamente.

Um fabricante com ambas as capacidades pode aproveitar a mentalidade de engenharia de precisão necessária para o trabalho personalizado para melhorar a sua produção em grande escala, enquanto utiliza a eficiência do processo do trabalho em grande escala para tornar os projectos personalizados mais económicos. Isto cria uma sinergia poderosa que beneficia os clientes do sector aeroespacial, independentemente do ponto do espetro em que se situam as suas necessidades.

A resposta à questão de saber se a maquinagem CNC aeroespacial pode tratar tanto de encomendas em grande escala como de encomendas personalizadas é decididamente sim - mas apenas quando os fabricantes desenvolvem estrategicamente ambas as capacidades como parte de uma filosofia de fabrico integrada, em vez de as tratarem como linhas de negócio separadas.

Saiba como as propriedades de interação da superfície afectam o desempenho e a fiabilidade das peças aeroespaciais. ↩

Clique aqui para conhecer técnicas de maquinação especializadas para materiais aeroespaciais difíceis. ↩

Conheça os métodos de ensaio que avaliam as propriedades dos materiais para aplicações aeroespaciais. ↩

Saiba mais sobre as acreditações de fabrico aeroespacial críticas para uma seleção de componentes mais segura. ↩

Saiba como esta técnica de arrefecimento especializada aumenta a durabilidade e o desempenho das peças metálicas em condições extremas. ↩

Clique para obter informações pormenorizadas sobre os requisitos e o processo de certificação para fornecedores do sector aeroespacial. ↩

Clique para uma análise pormenorizada dos efeitos térmicos na maquinagem aeroespacial. ↩

Saiba como as propriedades dos materiais se alteram durante os processos de maquinagem para melhorar o desempenho das peças. ↩

Saiba como as tecnologias aditivas podem transformar os seus projectos aeroespaciais. ↩

Saiba como os fluxos de trabalho de fabrico especializado optimizam os projectos personalizados e de grande escala. ↩