Está a debater-se com problemas de precisão ao maquinar peças de nylon? Muitos engenheiros enfrentam desafios com a precisão dimensional quando trabalham com este material. A expansão e contração imprevisíveis do nylon podem levar à rejeição de peças e a atrasos na produção.

O nylon pode geralmente atingir tolerâncias de ±0,005 polegadas (0,127mm) para a maioria das dimensões quando maquinado corretamente. Com técnicas especializadas e ambientes controlados, são possíveis tolerâncias mais apertadas de ±0,002 polegadas (0,0508mm) para caraterísticas críticas.

Trabalhar com nylon requer a compreensão das suas propriedades únicas. Sendo um material higroscópico, o nylon absorve a humidade do ar, o que afecta as suas dimensões. As alterações de temperatura durante a maquinagem também podem causar expansão. Desenvolvi estratégias específicas no PTSMAKE para ultrapassar estes desafios, mantendo tolerâncias apertadas. Deixem-me partilhar o que funciona para obter peças de nylon consistentes e de alta precisão.

O nylon é bom para maquinagem?

Alguma vez teve dificuldade em selecionar o plástico certo para o seu projeto? Talvez tenha visto uma peça falhar durante a maquinagem ou tenha tido um fraco desempenho em aplicações no terreno? Escolher o material errado pode fazer perder tempo e recursos.

Sim, o nylon é excelente para maquinagem devido à sua elevada relação resistência/peso, boa resistência ao desgaste e maquinabilidade. Produz superfícies lisas com ferramentas e parâmetros adequados, embora a sua sensibilidade térmica exija práticas de maquinagem cuidadosas para evitar a fusão ou a deformação.

Compreender o nylon como um material de engenharia

O nylon pertence à família de termoplásticos da poliamida e tornou-se um elemento básico no fabrico de precisão. A sua combinação única de propriedades mecânicas torna-o particularmente atrativo para componentes maquinados em várias indústrias. Durante o meu tempo no PTSMAKE, trabalhei com muitos tipos diferentes de nylon, cada um oferecendo vantagens específicas.

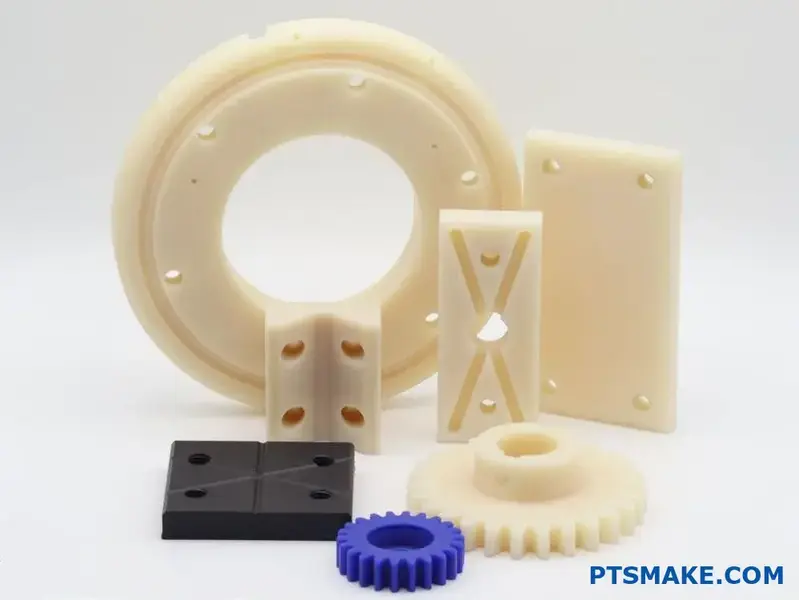

As classes de maquinagem mais comuns incluem:

- Nylon 6

- Nylon 6/6

- Nylon fundido (MC nylon)

- Nylon com enchimento de vidro

- Nylon com enchimento de óleo

Cada tipo tem caraterísticas específicas que os tornam adequados para diferentes aplicações. O nylon fundido (MC nylon), por exemplo, oferece uma melhor estabilidade dimensional e maquinabilidade em comparação com as variedades extrudidas.

Principais propriedades que tornam o nylon adequado para maquinagem

A popularidade do nylon na maquinagem deve-se a várias propriedades benéficas:

Resistência mecânica e durabilidade

Com uma resistência à tração que varia entre 70-85 MPa (dependendo do grau), o nylon oferece um excelente desempenho mecânico. A sua resistência ao impacto excede a de muitos outros plásticos de engenharia, tornando-o ideal para peças sujeitas a choques ou vibrações.

Resistência ao desgaste

O nylon apresenta uma excelente resistência ao desgaste e baixos coeficientes de fricção. Isto torna-o perfeito para rolamentos, engrenagens e outros componentes com interfaces móveis. As propriedades auto-lubrificantes de certos tipos de nylon aumentam ainda mais esta vantagem.

Resistência química

Ao contrário dos metais que corroem, o nylon resiste a muitos produtos químicos, óleos e combustíveis. Esta propriedade torna-o valioso em equipamento automóvel, de processamento químico e de processamento alimentar, onde a exposição a substâncias agressivas é comum.

Caraterísticas de maquinagem do nylon

Quando se trata de operações de maquinagem reais, o nylon apresenta vantagens e desafios:

Desempenho de corte

O nylon trabalha com relativa facilidade com ferramentas afiadas. Produz cortes limpos com formação mínima de rebarbas quando são mantidas velocidades e avanços adequados. No entanto, o seu comportamento viscoelástico1 requer atenção para evitar a deformação do material durante a maquinagem.

Sensibilidade ao calor

Um dos principais desafios na maquinagem do nylon é a gestão do calor. Com um ponto de fusão relativamente baixo (cerca de 220°C para o nylon 6/6), o calor excessivo das operações de maquinagem pode causar:

- Fusão de materiais

- Distorção dimensional

- Carga da ferramenta (material aderente às arestas de corte)

Nas nossas operações CNC no PTSMAKE, utilizamos normalmente líquido de refrigeração ou ar comprimido para gerir a acumulação de calor ao maquinar peças de nylon.

Considerações sobre a estabilidade dimensional

O nylon absorve a humidade da atmosfera, o que pode afetar as dimensões. Para peças de precisão, é frequente:

- Pré-condicionamento do material antes da maquinagem

- Permitir alterações dimensionais no projeto

- Utilizar materiais estabilizados com reduzida absorção de humidade

A tabela seguinte compara as caraterísticas de maquinabilidade do nylon com outros plásticos de engenharia comuns:

| Imóveis | Nylon | Acetal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Facilidade de maquinagem | Bom | Excelente | Bom | Justo |

| Sensibilidade ao calor | Moderado | Baixa | Elevado | Baixa |

| Estabilidade dimensional | Justo | Excelente | Excelente | Pobres |

| Acabamento da superfície | Bom | Excelente | Bom | Justo |

| Desgaste da ferramenta | Baixa | Baixa | Moderado | Moderado |

Melhores práticas para maquinagem de nylon

Com base na minha experiência em centenas de projectos de maquinagem de nylon, recomendo estas práticas:

Seleção de ferramentas

- Utilizar ferramentas de corte afiadas e polidas

- Os ângulos de inclinação positivos funcionam melhor (10-20 graus)

- As ferramentas de aço rápido (HSS) funcionam bem, mas o metal duro proporciona uma vida útil mais longa para os ciclos de produção

Parâmetros de corte

- Velocidades de corte superiores às dos metais (500-1000 SFM)

- Taxas de alimentação moderadas para evitar a acumulação de calor

- Profundidade de corte ligeira, especialmente para operações de acabamento

Métodos de fixação

A flexibilidade do nylon pode tornar a fixação segura um desafio. Normalmente utilizamos:

- Vários pontos de contacto para distribuir as forças de aperto

- Dispositivos de fixação personalizados para peças complexas

- Mesas de vácuo para secções finas

Abordagens de arrefecimento

- Líquido de arrefecimento para a maioria das operações

- Arrefecimento a ar para cortes simples

- Sistemas de arrefecimento por névoa para geometrias complexas

Seguindo estas práticas, alcançamos consistentemente tolerâncias de ±0,05mm em componentes de nylon, o que satisfaz a maioria dos requisitos de engenharia de precisão.

Até que ponto é possível maquinar nylon?

Já alguma vez teve dificuldades em maquinar nylon até dimensões extremamente finas? A frustração de peças a empenar, ferramentas a tremer ou falhas inesperadas de material pode fazer descarrilar todo o seu projeto. Trata-se de um desafio comum que requer conhecimentos específicos para ser ultrapassado.

Normalmente, o nylon pode ser maquinado com uma espessura mínima de 0,02 polegadas (0,5 mm) na maioria das aplicações comerciais. No entanto, com equipamento especializado e técnicas adequadas, os maquinistas qualificados podem atingir espessuras tão baixas como 0,01 polegadas (0,25 mm), mantendo a integridade estrutural.

Factores que afectam a espessura mínima na maquinagem de nylon

Quando se aborda a maquinação de nylon de parede fina, vários factores-chave determinam a espessura que se pode obter na prática. Depois de trabalhar com inúmeros componentes de nylon no PTSMAKE, identifiquei os elementos críticos que influenciam a espessura mínima que pode ser atingida.

Seleção do tipo de material

Nem todos os tipos de nylon se comportam da mesma forma quando maquinados em dimensões finas. O tipo específico de nylon tem um impacto significativo na espessura que pode ser maquinada de forma fiável:

| Tipo de nylon | Espessura mínima prática | Melhores aplicações |

|---|---|---|

| Nylon 6 | 0,03" (0,76 mm) | Componentes mecânicos gerais |

| Nylon 6/6 | 0,025" (0,64 mm) | Requisitos de resistência mais elevados |

| Nylon 6/12 | 0,02" (0,5 mm) | Aplicações sensíveis à humidade |

| Nylon fundido | 0,015" (0,38 mm) | Componentes de precisão |

| Nylon com enchimento de vidro | 0,04" (1mm) | Peças estruturais de alta resistência |

Os nylons com enchimento de vidro, embora ofereçam excelentes propriedades de resistência, normalmente não podem ser maquinados tão finos como as variedades sem enchimento devido às fibras de reforço que criam condições de maquinagem mais complexas e aumentam o risco de delaminação2.

Estratégia de maquinagem para paredes ultra-finas

Quando se tenta criar peças de nylon com paredes mais finas do que 0,03 polegadas, a estratégia de maquinação torna-se crucial:

- Abordagem descendente: Em vez de remover todo o material de uma só vez, reduzir gradualmente a espessura em várias passagens.

- Ferramentas adequadas: Utilizar ferramentas de corte afiadas e de tamanho adequado, especificamente concebidas para plásticos.

- Controlo de velocidade e alimentação: Reduzir as velocidades de corte e ajustar as taxas de avanço para minimizar a produção de calor.

- Considerações sobre porta-peças: Fornecer apoio adequado em toda a peça de trabalho para evitar a deflexão.

Técnicas de gestão da temperatura

O controlo da temperatura é talvez o aspeto mais crítico da maquinagem de secções finas de nylon. Ao contrário dos metais, o nylon tem um ponto de fusão relativamente baixo e um coeficiente de expansão térmica elevado.

Estratégias de atenuação do calor

Para evitar a deformação ou a fusão durante a maquinagem de secções finas de nylon:

- Sistemas de arrefecimento: Aplicar o arrefecimento por ar ou fluido durante as operações de corte

- Períodos de permanência: Deixar arrefecer o material entre as passagens de maquinagem

- Seleção de ferramentas de corte: Utilizar ferramentas com geometrias adequadas para reduzir o atrito

- Otimização da velocidade: Manter velocidades de corte que gerem o mínimo de calor

No PTSMAKE, desenvolvemos uma fixação especializada que mantém uma distribuição uniforme da temperatura em peças finas de nylon, o que nos permitiu atingir consistentemente espessuras de 0,015" (0,38 mm) em ambientes de produção.

Considerações sobre o design de peças de nylon de paredes finas

Ao conceber peças que incluam secções finas de nylon, considere estas diretrizes práticas:

Elementos de suporte estrutural

Para paredes que se aproximam dos limites mínimos de espessura:

- Incorporar nervuras de suporte sempre que possível

- Conceber transições de espessura graduais em vez de mudanças bruscas

- Considerar a orientação das cadeias moleculares em relação às direcções de tensão

- Evitar cantos afiados que criem pontos de concentração de tensão

Tolerâncias específicas da aplicação

As tolerâncias alcançáveis para secções finas de nylon variam consoante a aplicação:

| Tipo de aplicação | Tolerância típica alcançável | Espessura mínima recomendada |

|---|---|---|

| Componentes não críticos | ±0,005" (0,13 mm) | 0,03" (0,76 mm) |

| Peças mecânicas de precisão | ±0,002" (0,05 mm) | 0,025" (0,64 mm) |

| Instrumentos de alta precisão | ±0,001" (0,025mm) | 0,02" (0,5 mm) |

| Aplicações especiais | ±0,0005" (0,013mm) | 0,015" (0,38 mm) |

Considerações pós-acabamento

Depois de maquinar o nylon em dimensões finas, o manuseamento adequado torna-se crucial:

- Alívio do stress: Permitir que as peças repousem num ambiente controlado antes da inspeção final

- Gestão da humidade: Considerar que as secções finas de nylon absorvem a humidade mais rapidamente

- Condições de armazenamento: Manter a temperatura e a humidade adequadas durante a armazenagem

- Metodologia de inspeção: Utilizar técnicas de medição sem contacto para evitar a deformação de secções finas

Na minha experiência no PTSMAKE, a implementação de um período de estabilização de 24 horas após a maquinação de componentes finos de nylon melhorou significativamente a estabilidade dimensional e reduziu as taxas de rejeição.

Limites práticos vs. possibilidades teóricas

Embora eu tenha visto com sucesso a produção de componentes de nylon com secções de parede de 0,01" (0,25 mm) em ambientes controlados, isto representa o limite prático para a maioria das aplicações. Embora sejam teoricamente possíveis secções mais finas, normalmente não mantêm uma integridade estrutural suficiente para uma utilização no mundo real.

Para requisitos de nylon excecionalmente finos, inferiores a 0,01", os métodos de fabrico alternativos, como a extrusão de película ou processos de moldagem especializados, proporcionam frequentemente melhores resultados do que a maquinagem direta.

Quais são as melhores configurações de ferramentas para maquinagem de nylon?

Já alguma vez se debateu com aparas de nylon derretido a entupir as suas ferramentas de corte ou a ver as suas peças maquinadas com precisão deformarem-se diante dos seus olhos? As propriedades únicas do nylon fazem dele um plástico de engenharia versátil e um material difícil de maquinar corretamente.

Para uma maquinagem ideal do nylon, utilize velocidades de corte elevadas (500-1000 SFM), taxas de avanço moderadas (0,005-0,015 IPR) e ferramentas de HSS ou de carboneto afiadas com ângulos de inclinação positivos. Mantenha as temperaturas de corte baixas com líquido de refrigeração e dê prioridade à evacuação de aparas para evitar a fusão e a deformação do material.

Seleção de ferramentas de corte para maquinagem de nylon

A seleção das ferramentas de corte corretas tem um impacto significativo nos resultados da maquinação do nylon. Na minha experiência de trabalho com vários plásticos de engenharia no PTSMAKE, o material da ferramenta, a geometria e a condição desempenham um papel crucial.

Materiais para ferramentas

Para a maquinagem do nylon, destacam-se dois materiais de ferramentas principais:

Aço de alta velocidade (HSS): Excelente para a maioria das aplicações de maquinagem de nylon, particularmente quando são necessárias arestas vivas. As ferramentas HSS são económicas e podem ser facilmente afiadas.

Ferramentas de metal duro: Melhor para produções de grande volume onde a longevidade da ferramenta é importante. Embora mais caras inicialmente, as ferramentas de metal duro mantêm o seu gume durante mais tempo quando maquinam variantes abrasivas de nylon com enchimento de vidro.

Descobri que as ferramentas PCD (diamante policristalino), embora caras, proporcionam acabamentos de superfície e vida útil excepcionais na maquinagem de tipos de nylon com enchimento de vidro que normalmente provocam um desgaste rápido da ferramenta.

Considerações sobre a geometria da ferramenta

A geometria correta da ferramenta pode fazer toda a diferença na maquinagem de nylon:

- Ângulos de ancinho: Utilizar ferramentas com ângulos de inclinação positivos (15-20°) para promover um corte limpo em vez de empurrar ou rasgar o material

- Ângulos de relevo: Manter ângulos de relevo mais elevados (10-15°) do que os utilizados para os metais

- Cortar arestas: É essencial que as arestas de corte estejam extremamente afiadas - qualquer embaciamento irá gerar calor excessivo

Para obter os melhores resultados, recomendo ferramentas com canais polidos para melhorar a evacuação das aparas, uma vez que as aparas de nylon podem aderir às superfícies da ferramenta e causar acumulação de calor3 durante a maquinagem.

Otimização dos parâmetros de velocidade para o nylon

Os parâmetros de velocidade requerem um equilíbrio cuidadoso ao maquinar nylon para evitar danos térmicos e manter a produtividade.

Recomendações de velocidade de corte

O nylon responde normalmente bem a velocidades de corte mais elevadas em comparação com os metais, mas existem limitações importantes:

| Tipo de nylon | Velocidade de corte (SFM) | Velocidade de corte (m/min) | Notas |

|---|---|---|---|

| Nylon sem enchimento | 500-1000 | 150-300 | Velocidades mais elevadas possíveis com um bom arrefecimento |

| Nylon com enchimento de vidro | 300-600 | 90-180 | Reduzir a velocidade à medida que o teor de vidro aumenta |

| Nylon com aditivos | 400-800 | 120-240 | Ajustar com base em aditivos específicos |

Durante os meus anos de conceção de processos de maquinagem no PTSMAKE, aprendi que começar na extremidade inferior destas gamas e aumentar gradualmente a velocidade enquanto se monitoriza a produção de calor produz os melhores resultados.

Cálculos da velocidade do fuso

A conversão da velocidade de corte em RPM do fuso é simples, utilizando esta fórmula:

RPM = (SFM × 12) ÷ (π × diâmetro da ferramenta em polegadas)Para cálculos métricos:

RPM = (Velocidade de corte em m/min × 1000) ÷ (π × diâmetro da ferramenta em mm)Otimização da taxa de alimentação para Nylon

As taxas de avanço afectam significativamente o acabamento da superfície e a formação de aparas na maquinagem de nylon.

Taxas de alimentação recomendadas

| Funcionamento | Taxa de alimentação (IPR) | Taxa de alimentação (mm/rot) | Comentários |

|---|---|---|---|

| Desbaste | 0.010-0.015 | 0.25-0.38 | As alimentações mais elevadas reduzem a acumulação de calor |

| Acabamento | 0.003-0.008 | 0.08-0.20 | Avanços mais baixos para um melhor acabamento da superfície |

| Perfuração | 0.005-0.012 | 0.13-0.30 | Aumentar o avanço para furos mais profundos |

Ao maquinar nylon com enchimento de vidro a PTSMAKE, normalmente reduzo estas taxas de avanço em 15-25% para compensar a natureza abrasiva das fibras de vidro.

Considerações sobre a carga do chip

Manter uma carga de aparas adequada é crucial para uma maquinação de nylon bem sucedida. Uma carga de limalha demasiado leve provoca fricção em vez de corte, gerando calor excessivo. Uma carga de aparas demasiado pesada pode causar deflexão ou mesmo fratura do material.

Para operações de fresagem, o meu objetivo é obter cargas de aparas entre 0,003-0,008 polegadas por dente (0,08-0,20 mm por dente), dependendo do tipo de nylon específico e das condições de corte.

Estratégias de arrefecimento para maquinagem de nylon

O arrefecimento eficaz é talvez o aspeto mais crítico de uma maquinagem de nylon bem sucedida devido ao baixo ponto de fusão do material.

Opções de refrigeração

- Ar comprimido: Frequentemente suficiente para o nylon sem enchimento quando circula a velocidades moderadas

- Arrefecimento por névoa: Excelente equilíbrio de arrefecimento sem absorção excessiva de humidade

- Líquido de refrigeração de inundação: Ideal para operações a alta velocidade, mas requer uma secagem adequada no final

Na PTSMAKE, descobrimos que os refrigerantes solúveis em água com inibidores de ferrugem funcionam bem para a maioria das aplicações de maquinagem de nylon. Para dimensões críticas ou aplicações médicas, usamos frequentemente refrigerantes à base de óleo para minimizar potenciais problemas de absorção de humidade.

Lembre-se que o nylon pode absorver a humidade de refrigerantes à base de água, afectando potencialmente as dimensões. Para peças de precisão, pode ser necessária uma secagem adequada após a maquinagem.

Qual é o melhor tipo de nylon para maquinagem?

Já alguma vez teve dificuldade em selecionar o tipo de nylon correto para o seu projeto de maquinagem, acabando por obter peças deformadas ou acabamentos de superfície deficientes? A frustração do desperdício de material e tempo pode ser esmagadora, especialmente quando os prazos são apertados e os orçamentos são limitados.

O melhor tipo de nylon para maquinagem é geralmente o Nylon 6/6, particularmente na sua forma fundida. Oferece excelente maquinabilidade, estabilidade dimensional e resistência ao desgaste, mantendo boas propriedades de resistência. Para aplicações especializadas, podem ser preferíveis graus modificados como o Nylon 6/6 com MoS2 ou variedades cheias de óleo.

Compreender as classes de nylon para aplicações de maquinagem

Ao selecionar o nylon certo para os processos de maquinagem, é crucial compreender as diferenças entre os vários tipos. Na minha experiência de trabalho com clientes de todas as indústrias, descobri que fazer a seleção correta do material tem um impacto direto na capacidade de fabrico e no desempenho do produto final.

Nylon fundido vs. extrudido: Diferenças Críticas

O nylon fundido oferece normalmente uma maquinabilidade superior em comparação com as variedades extrudidas. O processo de fundição cria uma estrutura interna mais homogénea com menos tensões internas, resultando numa melhor estabilidade dimensional durante e após a maquinação. Quando maquinamos nylon fundido no PTSMAKE, conseguimos geralmente tolerâncias mais apertadas e melhores acabamentos de superfície.

O nylon extrudido, embora mais económico, pode apresentar desafios durante as operações de maquinagem. O processo de extrusão cria propriedades direcionais e tensões internas que podem levar a comportamento anisotrópico4 durante as operações de corte. Isto pode causar deformações inesperadas, especialmente em geometrias complexas ou ao remover quantidades significativas de material.

Principais tipos de nylon para aplicações de maquinagem

Vários tipos de nylon destacam-se para aplicações de maquinagem:

Nylon 6/6: O padrão de ouro

O nylon 6/6 continua a ser o tipo mais utilizado para aplicações de maquinagem. A sua combinação de força, rigidez e resistência ao desgaste torna-o versátil para vários componentes. A versão fundida do Nylon 6/6 maquina particularmente bem, com excelente formação de aparas e desgaste mínimo da ferramenta.

Nylon 6: Boa maquinabilidade com ponto de fusão mais baixo

O nylon 6 oferece propriedades ligeiramente diferentes do 6/6, com um ponto de fusão mais baixo e boa resistência ao impacto. Embora maquine bem, a sua menor resistência ao calor pode por vezes causar problemas durante operações a alta velocidade quando a acumulação de calor é significativa.

Classes de nylon modificado

Para aplicações de maquinagem especializadas, os nylons modificados oferecem propriedades melhoradas:

| Tipo de nylon | Principais atributos | Melhores aplicações |

|---|---|---|

| Nylon com enchimento de óleo | Lubrificação melhorada, fricção reduzida | Rolamentos, superfícies de desgaste, engrenagens |

| Nylon preenchido com MoS2 | Maior resistência ao desgaste, baixo atrito | Componentes de elevado desgaste, peças deslizantes |

| Nylon com enchimento de vidro | Maior rigidez, estabilidade dimensional | Componentes estruturais, aplicações de alta carga |

| Nylon estabilizado ao calor | Melhor resistência à temperatura | Componentes expostos a temperaturas elevadas |

Considerações sobre maquinagem para diferentes tipos de nylon

Seleção de ferramentas e parâmetros de corte

Ao maquinar nylon, recomendo a utilização de ferramentas de corte afiadas e polidas com ângulos de inclinação positivos. As ferramentas HSS e de carboneto funcionam bem, mas a chave é manter a afiação para evitar a fusão e o arrastamento do material.

Os parâmetros de corte variam consoante a classe:

- Nylon standard: Velocidades moderadas (300-800 SFM) com taxas de avanço mais elevadas

- Nylon com enchimento de vidro: Velocidades reduzidas (250-500 SFM) com arrefecimento adequado para prolongar a vida útil da ferramenta

- Nylon com óleo: Pode frequentemente ser utilizado a velocidades mais elevadas devido às suas propriedades auto-lubrificantes

Desafios da gestão térmica

A gestão do calor é talvez o fator mais crítico para uma maquinação de nylon bem sucedida. O ponto de fusão relativamente baixo do nylon (especialmente o Nylon 6) significa que a acumulação de calor pode levar rapidamente a problemas dimensionais ou defeitos de superfície.

Para componentes de precisão, recomendo frequentemente:

- Utilizar líquido de refrigeração sempre que possível (os líquidos de refrigeração à base de óleo funcionam bem)

- Programação de pausas intermitentes para dissipação de calor em operações de embolsos profundos

- Efetuar passagens de acabamento mais ligeiras para minimizar os efeitos térmicos

- Permitir um tempo de arrefecimento adequado entre operações

Considerações sobre a estabilidade dimensional

A natureza higroscópica do nylon (tendência para absorver humidade) afecta tanto os resultados da maquinação como a estabilidade dimensional a longo prazo. Na PTSMAKE, armazenamos o nosso stock de nylon em ambientes controlados e recomendamos frequentemente:

- Pré-condicionamento do material antes da maquinagem de precisão

- Conceção de peças com tolerâncias adequadas que tenham em conta a expansão relacionada com a humidade

- Utilização de tipos mais estáveis (como o Nylon 6/6 fundido) para aplicações de alta precisão

- Consideração do recozimento pós-acabamento para dimensões críticas

Recomendações de grau específicas do sector

Diferentes indústrias têm requisitos distintos para componentes de nylon maquinados:

Automóvel e transportes

Para aplicações em automóveis, recomendo normalmente:

- Nylon 6/6 com enchimento de vidro para componentes estruturais que requerem rigidez

- Graus de enchimento de óleo para superfícies de rolamento e componentes de fricção

- Variedades estabilizadas pelo calor para aplicações sob o capô

Medicina e processamento de alimentos

Para aplicações médicas em que a conformidade com a FDA é essencial:

- O Nylon 6/6 natural (não modificado) é frequentemente preferido

- Nylons especiais de qualidade médica com certificações adequadas

- Evitar aditivos que possam comprometer a biocompatibilidade

Equipamentos e máquinas industriais

Em aplicações industriais pesadas:

- Nylon preenchido com MoS2 para componentes deslizantes e guias

- Materiais reforçados com vidro para componentes estruturais sob carga

- Nylon fundido para componentes grandes e de precisão em que a estabilidade dimensional é crucial

Ao selecionar o tipo de nylon adequado e ao adaptar as estratégias de maquinação em conformidade, os fabricantes podem obter excelentes resultados numa vasta gama de aplicações. A melhor qualidade depende, em última análise, dos requisitos específicos da sua aplicação, incluindo propriedades mecânicas, ambiente de funcionamento e necessidades de precisão.

Deve utilizar líquido de refrigeração na maquinagem de nylon?

Já alguma vez viu as suas peças de nylon cuidadosamente concebidas deformarem-se diante dos seus olhos durante a maquinagem? Ou teve dificuldades com limalhas de goma a entupir as suas ferramentas e a arruinar os acabamentos de superfície? Muitos engenheiros enfrentam estes problemas frustrantes quando trabalham com nylon, perguntando-se frequentemente se o líquido de refrigeração é a resposta ou o inimigo.

Ao maquinar nylon, o líquido de refrigeração deve ser geralmente evitado na maioria das aplicações. O baixo ponto de fusão e a natureza higroscópica do nylon tornam a maquinação a seco preferível na maioria dos casos. No entanto, operações específicas de alta velocidade ou precisão podem beneficiar de uma aplicação mínima e controlada de líquido de refrigeração.

Compreender a sensibilidade térmica do nylon na maquinagem

O nylon apresenta desafios únicos durante a maquinagem, principalmente devido às suas propriedades térmicas. Com um ponto de fusão relativamente baixo, que varia entre 160°C e 260°C (320°F e 500°F), dependendo do tipo específico, o nylon pode amolecer rapidamente ou mesmo derreter com o calor gerado durante as operações de corte. Esta sensibilidade térmica cria um ato de equilíbrio que requer uma consideração cuidadosa.

Na minha experiência de trabalho com vários plásticos de engenharia no PTSMAKE, descobri que o nylon é condutividade térmica5 é significativamente inferior ao dos metais - tipicamente cerca de 0,25 W/m-K em comparação com os 205 W/m-K do alumínio. Esta fraca dissipação de calor significa que o calor gerado durante a maquinagem tende a concentrar-se na zona de corte em vez de se dissipar por toda a peça de trabalho.

Geração de calor: A espada de dois gumes

A fricção entre as ferramentas de corte e o nylon gera calor que tanto pode ser benéfico como problemático:

- Calor benéfico: Uma quantidade moderada de calor amolece ligeiramente o material, permitindo cortes mais limpos com menos força

- Calor problemático: O calor excessivo provoca a fusão, a formação de gomas, a imprecisão dimensional e um acabamento superficial deficiente

Esta dualidade torna as decisões relativas ao líquido de refrigeração particularmente cruciais quando se trabalha com materiais de nylon.

O caso contra o líquido de refrigeração para maquinagem de nylon

Existem várias razões convincentes pelas quais muitos maquinistas experientes evitam utilizar líquido de refrigeração quando trabalham com nylon:

1. Preocupações com a absorção de humidade

O nylon é altamente higroscópico, o que significa que absorve facilmente a humidade do seu ambiente. Quando expostas a líquidos de refrigeração à base de água, as peças de nylon podem:

- Absorver a humidade durante a maquinagem

- Experimentar alterações dimensionais

- Desenvolver tensões internas

- Apresentam propriedades mecânicas reduzidas

Já vi inúmeras peças que cumpriam as especificações logo após a maquinação, mas que 24 horas depois estavam fora de tolerância devido à absorção de humidade.

2. Risco de choque térmico

O diferencial de temperatura criado pela aplicação de líquido frio a uma zona de corte aquecida pode causar:

- Expansão/contração térmica irregular

- Tensões internas no material

- Fissuras potenciais em secções finas

- Imprecisões dimensionais

Quando é que o líquido de refrigeração pode ser benéfico

Apesar da recomendação geral contra o líquido de arrefecimento, certas situações podem justificar a sua utilização controlada:

Operações de maquinagem a alta velocidade

Para operações em que as velocidades de corte excedam 500 SFM (pés de superfície por minuto), a acumulação de calor pode tornar-se incontrolável apenas com maquinagem a seco. Nestes casos, um sistema de refrigeração de névoa mínima pode ser adequado, utilizando:

| Tipo de líquido de refrigeração | Vantagens | Desvantagens |

|---|---|---|

| Rajada de ar | Sem contaminação por humidade, remove eficazmente as aparas | Capacidade de refrigeração limitada |

| Névoa de óleo | Melhor lubrificação, impacto mínimo da humidade | Desafios da limpeza, preocupações ambientais |

| Líquidos de arrefecimento à base de álcool | Evaporação rápida, bom arrefecimento | Preocupações com a inflamabilidade, Custo |

Operações de precisão em peças de grandes dimensões

Ao maquinar grandes componentes de nylon com tolerâncias apertadas, pode ser necessária uma aplicação controlada de líquido de refrigeração para manter a estabilidade dimensional. Nestas situações, recomendo:

- Utilizar a quantidade mínima de líquido de refrigeração necessária

- Utilizar ar comprimido para remover as aparas, sempre que possível

- Considerar métodos de arrefecimento especializados, como o arrefecimento criogénico, para aplicações críticas

Estratégias práticas de maquinagem sem líquido de refrigeração

Quando trabalhamos com nylon no PTSMAKE, normalmente implementamos estas estratégias em vez de utilizar líquido de refrigeração:

Parâmetros de corte optimizados

| Parâmetro | Recomendação para Nylon |

|---|---|

| Velocidade de corte | 300-500 SFM (mais lento do que os metais) |

| Taxa de alimentação | Superior aos metais (0,005-0,015 ipr) |

| Profundidade de corte | Moderado a pesado (evitar cortes ligeiros que friccionem) |

| Geometria da ferramenta | Ferramentas afiadas com ângulos de inclinação elevados (15-30°) |

Gestão eficaz das pastilhas

Sem o líquido de arrefecimento a lavar as aparas, a evacuação correta das aparas torna-se crítica:

- Utilizar ferramentas com caneluras polidas especificamente concebidas para plásticos

- Implementar ciclos de perfuração frequentes para furos profundos

- Considerar sistemas de vácuo para remoção de aparas em centros de maquinação fechados

- Programar interrupções regulares do percurso da ferramenta para permitir o arrefecimento em operações prolongadas

Métodos de controlo da temperatura

Em vez de líquido de refrigeração, considere estas abordagens de refrigeração alternativas:

- Tempos de espera programados entre operações

- Várias passagens de acabamento ligeiro em vez de uma passagem pesada

- Arrefecimento por ar comprimido direcionado para a zona de corte

- Pausas periódicas da máquina para arrefecimento natural em peças complexas

Tomar a decisão certa para o seu projeto

A decisão sobre o líquido de arrefecimento resume-se, em última análise, ao equilíbrio de vários factores específicos da sua aplicação. Na PTSMAKE, avaliamos cada projeto individualmente, considerando:

- O tipo de nylon a maquinar (as variantes com enchimento de vidro têm propriedades diferentes)

- A complexidade e as tolerâncias da peça

- Requisitos de volume de produção

- Requisitos pós-acabamento (as peças serão recozidas ou tratadas de outra forma?)

Para a maioria das operações de maquinação de nylon padrão, a nossa experiência mostra que a maquinação a seco com parâmetros optimizados produz resultados superiores em comparação com as abordagens baseadas em líquido de refrigeração.

Como evitar a deformação na maquinagem de nylon?

Já alguma vez passou horas a desenhar meticulosamente uma peça de nylon, apenas para descobrir que estava deformada e mal formada após a maquinação? Ou viu com frustração as dimensões medidas com precisão não se traduzirem no produto final? A tendência do nylon para absorver humidade e reagir drasticamente às mudanças de temperatura pode transformar o que deveria ser uma maquinação simples numa dor de cabeça.

Para evitar a deformação na maquinagem do nylon, é necessário controlar quatro factores críticos: seleção adequada do material, controlo consistente da temperatura, parâmetros de maquinagem adequados e conceção estratégica da peça. Estes elementos trabalham em conjunto para minimizar as tensões internas que causam deformações e instabilidade dimensional.

Compreender porque é que as peças de nylon se deformam

As propriedades inerentes do nylon tornam-no simultaneamente valioso e difícil de maquinar. Este versátil plástico de engenharia oferece uma excelente resistência ao desgaste e propriedades mecânicas, mas estas mesmas caraterísticas podem levar a problemas de deformação durante a maquinagem.

Propriedades do material que afectam a deformação

O nylon é conhecido pela sua carácter higroscópico6 - o que significa que absorve facilmente a humidade do ambiente. Esta propriedade, embora benéfica para algumas aplicações, cria desafios significativos durante a maquinagem. Quando o nylon absorve água, pode expandir-se até 2-3% em tamanho, causando instabilidade dimensional.

Além disso, o nylon tem um coeficiente de expansão térmica relativamente elevado em comparação com os metais. Durante as operações de maquinagem, a fricção entre as ferramentas de corte e o material gera calor, provocando uma expansão localizada. À medida que a peça arrefece de forma desigual, desenvolvem-se tensões internas que provocam deformações e distorções.

Tipos comuns de deformação

No meu trabalho no PTSMAKE, observei vários padrões de deformação recorrentes na maquinagem do nylon:

- Deformação - A peça dobra-se ou torce-se em relação à forma pretendida

- Retração - As dimensões da peça diminuem após a maquinagem

- Inchaço - A peça expande-se devido à absorção de humidade

- Branqueamento por stress - A descoloração localizada aparece em áreas de grande tensão

Técnicas de preparação pré-usinagem

Uma preparação adequada é essencial para uma maquinagem de nylon bem sucedida. Recomendo sempre estas práticas para minimizar os riscos de deformação.

Condicionamento de materiais

Antes de iniciar qualquer corte, asseguro-me de que o material de nylon está devidamente acondicionado. Isto envolve:

- Armazenamento do nylon em ambientes climatizados (20-25°C, 40-60% de humidade relativa)

- Pré-secagem do material em fornos especializados (80-85°C durante 8-12 horas)

- Permitir que o material atinja o equilíbrio térmico com o ambiente de maquinagem

Considerações sobre a seleção de acções

Ao selecionar o material de nylon para maquinagem, considere estes factores:

| Tipo de nylon | Sensibilidade à humidade | Estabilidade dimensional | Melhores aplicações |

|---|---|---|---|

| Nylon 6 | Elevado | Moderado | Peças de uso geral |

| Nylon 6/6 | Moderado | Bom | Componentes estruturais |

| Nylon MDS | Baixa | Excelente | Componentes de precisão |

| Nylon fundido | Moderado | Muito bom | Grandes peças mecânicas |

Para componentes críticos que requerem tolerâncias apertadas, recomendo normalmente graus pré-estabilizados como o Nylon MDS (Moisture Dimensionally Stable) que oferece um controlo dimensional superior.

Parâmetros de maquinação optimizados

O próprio processo de maquinação tem um impacto significativo na deformação do nylon. É essencial um controlo cuidadoso dos parâmetros de corte.

Velocidade de corte e avanço

Descobri que estes parâmetros de corte funcionam melhor para a maquinagem de nylon:

- Velocidades de corte: 500-1000 pés/min (inferior para as variedades com enchimento de vidro)

- Taxas de alimentação: 0,005-0,015 polegadas por rotação

- Profundidade de corte: Múltiplas passagens ligeiras em vez de menos passagens pesadas

Estes parâmetros ajudam a minimizar a geração de calor, que é o principal inimigo da estabilidade dimensional na maquinagem do nylon.

Seleção de ferramentas e estratégias de arrefecimento

A seleção da ferramenta afecta drasticamente a produção de calor:

- Material da ferramenta: Ferramentas de metal duro ou de aço rápido com superfícies polidas

- Geometria da ferramenta: Arestas de corte afiadas com ângulos de inclinação positivos (15-20°)

- Líquido de refrigeração: É preferível o arrefecimento por inundação com fluidos solúveis em água

Na PTSMAKE, desenvolvemos estratégias de arrefecimento especializadas para a maquinação de nylon, utilizando frequentemente o arrefecimento por ar direcionado quando os líquidos de arrefecimento não são viáveis. Isso ajuda a manter temperaturas consistentes em toda a peça de trabalho.

Estratégias de conceção de peças para minimizar a deformação

Mesmo com técnicas de maquinagem perfeitas, as peças mal concebidas continuarão a deformar-se. Tenho sempre em conta estes princípios de conceção:

Considerações sobre a espessura da parede e a geometria

- Manter uma espessura de parede uniforme sempre que possível

- Evitar cantos afiados (utilizar um raio de, pelo menos, 0,5 mm)

- Projeto para uma distribuição simétrica das tensões

- Incluir nervuras ou outro tipo de reforço para paredes finas

Técnicas de alívio do stress

Para peças complexas, recomendo:

- Maquinação em desbaste com tamanho superior a 0,5-1 mm

- Período natural de alívio do stress (24-48 horas)

- Maquinação final de acordo com as dimensões especificadas

- Período de estabilização final antes da inspeção

Tratamentos pós-acabamento

Após a maquinagem, o manuseamento e o tratamento adequados podem evitar a deformação na fase final.

Estabilização do calor

A estabilização térmica envolve:

- Aquecimento lento das peças até uma temperatura ligeiramente inferior à temperatura de transição vítrea

- Conservação à temperatura durante 1-4 horas (consoante a espessura)

- Arrefecimento lento a um ritmo controlado

Isto alivia as tensões internas e "fixa" as dimensões finais.

Boas práticas de armazenamento e manuseamento

Para manter a estabilidade dimensional após a maquinagem:

- Armazenar em recipientes fechados com pacotes de dessecante

- Manter condições ambientais consistentes

- Manusear com luvas limpas para evitar a transferência de óleo ou humidade

- Embalar em materiais de proteção contra a humidade para expedição

Na PTSMAKE, implementamos procedimentos especializados de controlo de qualidade para peças de nylon, incluindo a verificação dimensional após um período de estabilização para garantir a estabilidade a longo prazo.

Quais são as principais dicas de seleção de ferramentas para usinagem de nylon?

Já alguma vez começou a maquinar nylon apenas para ver as suas peças derreterem diante dos seus olhos? Ou teve dificuldades com ferramentas que entupiam constantemente com material, obrigando-o a interromper a produção repetidamente? A frustração de selecionar as ferramentas erradas para a maquinagem de nylon pode transformar projectos simples em pesadelos dispendiosos.

A seleção das ferramentas certas para a maquinagem de nylon requer a consideração de geometrias de corte específicas, tipos de revestimento e materiais de ferramentas. As ferramentas ideais incluem fresas de topo de carboneto com canais polidos, arestas de corte afiadas com ângulos de inclinação positivos e folga adequada da apara para evitar a fusão e garantir a precisão dimensional.

Compreender a geometria da ferramenta para Nylon

Quando se maquina nylon, a geometria correta da ferramenta faz toda a diferença entre peças perfeitas e material desperdiçado. Descobri que as ferramentas com ângulos de inclinação positivos têm normalmente um melhor desempenho porque cortam o material de forma limpa em vez de o empurrarem contra ele, o que pode causar deformação.

Ângulos de hélice elevados para uma melhor evacuação das aparas

Para materiais de nylon, as ferramentas com ângulos de hélice elevados (35-45 graus) proporcionam uma evacuação superior das aparas. Isto é crucial porque o baixo ponto de fusão do nylon torna a gestão do calor uma prioridade. Uma melhor evacuação das aparas significa menos acumulação de calor e menos instâncias da temida "soldadura de material" à sua ferramenta de corte.

Recomendo a utilização de fresas de topo de dois canais para a maioria das aplicações de nylon. Mais caneluras podem melhorar o acabamento da superfície, mas reduzem o espaço para as aparas e aumentam o calor - algo que o nylon simplesmente não tolera.

As ranhuras polidas evitam a aderência do material

Um aspeto frequentemente negligenciado na seleção de ferramentas é o acabamento da superfície. As ferramentas com canais polidos reduzem significativamente o atrito entre a ferramenta e as aparas de nylon, impedindo a fenómeno de escoriação7 que ocorre quando o nylon começa a derreter e a aderir à ferramenta.

Na PTSMAKE, padronizámos as ferramentas polidas para as nossas operações de maquinação em nylon, o que melhorou drasticamente a vida útil das nossas ferramentas e a qualidade das peças, especialmente para componentes de precisão utilizados em aplicações médicas e automóveis.

Considerações sobre materiais para ferramentas de corte

A escolha do material da ferramenta tem um impacto significativo no desempenho da maquinação com nylon.

Ferramentas de metal duro vs. HSS

Embora as ferramentas de aço rápido (HSS) sejam mais económicas, as ferramentas de metal duro oferecem várias vantagens para a maquinagem de nylon:

| Material da ferramenta | Vantagens | Desvantagens | Melhores aplicações |

|---|---|---|---|

| Carbureto | Vida útil mais longa da ferramenta, melhor resistência ao calor, mantém o gume mais afiado | Custo inicial mais elevado, mais frágil | Produção em série, peças de precisão |

| HSS | Menor custo, menos frágil, fácil de afiar | Vida útil da ferramenta mais curta, perde o gume mais rapidamente | Prototipagem, trabalhos de baixo volume |

Para a maioria das aplicações de maquinagem de nylon, recomendo ferramentas de metal duro, apesar do seu custo inicial mais elevado. A sua capacidade de manter uma aresta de corte afiada e de resistir à acumulação de calor permite obter uma melhor qualidade das peças e custos globais mais baixos, tendo em conta a redução do tempo de inatividade e das taxas de refugo.

Revestimentos de ferramentas para aplicações em nylon

Os revestimentos especializados podem melhorar ainda mais o desempenho da ferramenta:

- Carbono semelhante ao diamante (DLC) os revestimentos reduzem o atrito e a acumulação de calor

- TiN (nitreto de titânio) oferece uma boa resistência ao desgaste, mantendo as arestas afiadas

- Ferramentas polidas sem revestimento por vezes superam as opções revestidas especificamente para o nylon

Descobri que, embora os revestimentos ofereçam vantagens, uma ferramenta de metal duro sem revestimento bem polida fornece frequentemente os melhores resultados para o nylon. As baixas forças de corte necessárias para o nylon significam que o desgaste das arestas é menos problemático do que a gestão do calor e a evacuação das aparas.

Recomendações específicas de ferramentas por operação

Diferentes operações de maquinação requerem configurações de ferramentas específicas para obter resultados óptimos com nylon.

Fresas de topo para perfilar e embolsar

Para operações gerais de perfilagem e embolsos em nylon:

- Fresas de topo de metal duro de dois canais com ângulos de hélice elevados (40°+)

- Canais polidos para evitar a aderência do material

- Arestas de corte afiadas com ângulos de inclinação de 10-15

- Espaço de aparas adequado para a evacuação de materiais

Brocas para fazer furos

Ao perfurar nylon:

- Utilizar brocas com canais polidos

- Selecionar ângulos de ponta entre 90-118° (menos agressivos do que para os metais)

- Considerar a utilização de ciclos de perfuração peck para furos mais profundos

- Tamanhos de broca 0,1-0,2 mm maiores do que a dimensão final do furo para ter em conta o ressalto do material

Considerações especiais sobre o nylon com enchimento de vidro

O nylon com enchimento de vidro apresenta desafios adicionais devido à sua natureza abrasiva:

- Material da ferramenta: O metal duro é essencial, uma vez que as ferramentas HSS se desgastam muito rapidamente

- Geometria da aresta: Os rebordos ligeiramente mais baços (afiados) resistem melhor às lascas do que os rebordos afiados

- Revestimento: Os revestimentos de diamante ou semelhantes a diamante aumentam significativamente a vida útil da ferramenta

- Velocidades reduzidas: O funcionamento do 15-25% é mais lento do que com o nylon sem enchimento

Eu experimentei uma vida útil da ferramenta dramaticamente melhorada ao usar ferramentas revestidas com diamante em componentes de nylon com enchimento de vidro no PTSMAKE. Apesar de inicialmente custarem mais, o aumento da vida útil e a redução do tempo de inatividade proporcionam um retorno significativo do investimento, especialmente em séries de produção.

Otimização da seleção de ferramentas para diferentes tipos de nylon

Os diferentes tipos de nylon têm caraterísticas de maquinação únicas que influenciam a seleção de ferramentas:

Nylon 6 vs. Nylon 6/6

O Nylon 6/6 é geralmente mais rígido e resistente ao calor do que o Nylon 6, permitindo parâmetros de corte ligeiramente mais agressivos. Para o Nylon 6, recomendo:

- Velocidades mais conservadoras

- Ferramentas com ângulo de inclinação mais elevado

- Métodos de arrefecimento melhorados

Nylon fundido vs. extrudido

O nylon fundido maquina normalmente melhor do que os tipos extrudidos devido à sua estrutura interna mais consistente. Para o nylon extrudido, considere:

- Utilizar ferramentas mais afiadas com ângulos de inclinação mais elevados

- Taxas de avanço mais baixas para reduzir as forças de corte

- Estratégias de arrefecimento mais agressivas

Ao compreender estas nuances entre os graus de nylon, pode fazer selecções de ferramentas mais inteligentes que produzem melhores resultados enquanto prolongam a vida útil da ferramenta.

Estratégia de seleção de ferramentas para peças complexas de nylon

Ao maquinar componentes de nylon complexos com múltiplas caraterísticas, uma abordagem estratégica à seleção de ferramentas pode melhorar significativamente a eficiência:

- Minimizar as mudanças de ferramentas selecionando ferramentas versáteis que podem realizar várias operações

- Considerar pares de ferramentas de desbaste/acabamento especificamente concebido para o nylon

- Utilizar ferramentas com o maior diâmetro possível para uma melhor dissipação de calor

- Equilibrar os requisitos de acabamento da superfície com eficiência de produção

Na PTSMAKE, a nossa abordagem às peças complexas de nylon envolve um planeamento cuidadoso das sequências de ferramentas, utilizando frequentemente ferramentas combinadas especializadas que reduzem os tempos de ciclo, mantendo as tolerâncias precisas exigidas pelos nossos clientes dos sectores aeroespacial e médico.

Como é que a humidade afecta os resultados da maquinagem do nylon?

Alguma vez teve dificuldades com peças de nylon que subitamente se deformam ou mudam de dimensão após a maquinagem? Passou horas a aperfeiçoar tolerâncias apenas para descobrir que as suas peças não encaixam como projectadas dias depois? Este fenómeno frustrante pode não ser o seu processo de maquinação - pode ser a humidade a atuar.

A humidade afecta significativamente os resultados da maquinagem do nylon, causando instabilidade dimensional, deformação e alterações de desempenho. O nylon absorve água do ambiente (até 8-10% por peso), o que altera o seu tamanho, propriedades mecânicas e maquinabilidade. A gestão adequada da humidade é essencial para obter componentes de nylon maquinados consistentes e de alta qualidade.

Compreender a natureza higroscópica do nylon

O nylon é classificado como um material higroscópico, o que significa que absorve facilmente a humidade do ambiente que o rodeia. Esta caraterística distingue-o de muitos outros plásticos de engenharia e cria desafios únicos durante os processos de maquinação. Na minha experiência de trabalho com componentes de precisão a PTSMAKE, descobri que o nylon pode absorver entre 1,5% e 10% de humidade por peso, dependendo do tipo específico.

O mecanismo de absorção ocorre ao nível molecular, onde as moléculas de água formam ligações de hidrogénio com os grupos amida nas cadeias de polímeros do nylon. Esta interação faz com que as cadeias de polímeros se afastem mais, resultando no inchaço do material. O que torna isto particularmente desafiante é o facto de a absorção não ser apenas um fenómeno de superfície - ocorre em todo o material, embora a ritmos diferentes.

Taxas de absorção de humidade por tipo de nylon

As diferentes variantes de nylon apresentam diferentes graus de sensibilidade à humidade:

| Tipo de nylon | Absorção máxima de humidade | Tempo para atingir o equilíbrio |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 dias |

| Nylon 6/6 | 8-8.5% | 3-4 dias |

| Nylon 11 | 1.9-2.0% | 5-7 dias |

| Nylon 12 | 1.5-1.8% | 6-8 dias |

O impacto dimensional da humidade nas peças maquinadas

Quando a humidade entra no nylon, não se limita a ficar lá passivamente - altera fundamentalmente as dimensões do material. Isto apresenta sérios desafios para a maquinação de precisão. Uma peça maquinada segundo especificações exactas pode mudar de tamanho à medida que absorve ou liberta humidade, tornando-a potencialmente inutilizável para a aplicação pretendida.

Em ambientes interiores típicos (50% de humidade relativa), o nylon pode expandir-se 0,2-0,3% em todas as dimensões. Embora isto possa parecer insignificante, para componentes de precisão com tolerâncias apertadas de ±0,001 polegadas (0,0254 mm), essa expansão pode fazer com que as peças fiquem fora das especificações. A expansão também nem sempre é uniforme, o que pode levar a empenos e distorções em geometrias complexas.

Alterações nas propriedades mecânicas

Para além das alterações dimensionais, a humidade afecta o desempenho mecânico do nylon de formas que têm um impacto direto na maquinagem:

- Diminuição da rigidez: A água actua como um plastificante8 no nylon, reduzindo o seu módulo de elasticidade até 30% na saturação

- Menor resistência à tração: A humidade pode reduzir a resistência à tração em 15-25%

- Maior flexibilidade: O nylon húmido apresenta um maior alongamento antes da rutura

- Alterações da resistência ao calor: A temperatura de deflexão térmica diminui significativamente

Desafios de maquinagem com nylon carregado de humidade

O corte de nylon húmido cria desafios de maquinação específicos que diferem do trabalho com material seco. Quando o teor de humidade é elevado, observei vários problemas comuns:

Desgaste da ferramenta e desempenho de corte

O nylon carregado de humidade tende a ser mais macio e gomoso, o que pode provocar:

- Formação de arestas de construção: O material adere às arestas de corte, afectando o acabamento da superfície

- Evacuação de chips deficiente: O material mais húmido cria aparas mais estreitas que podem envolver as ferramentas

- Forças de corte inconsistentes: Como as propriedades do material mudam com o teor de humidade, as forças de corte tornam-se menos previsíveis

- Questões de gestão do calor: A humidade afecta a condutividade térmica do material

Problemas de acabamento e de qualidade da superfície

O acabamento da superfície de peças de nylon maquinadas é particularmente sensível ao teor de humidade:

- Manchas: O nylon húmido tende a manchar em vez de cortar de forma limpa

- Fraca estabilidade dimensional: As peças podem mudar de dimensão à medida que se equilibram com as condições ambientais

- Variações da rugosidade da superfície: O teor de humidade afecta a qualidade do acabamento da superfície

- Contração pós-maquinação: À medida que as peças secam, podem encolher de forma irregular

Estratégias de gestão da humidade para resultados óptimos

Com base no meu trabalho com clientes das indústrias médica, automóvel e aeroespacial, desenvolvi várias abordagens práticas para gerir a humidade na maquinagem de nylon:

Condicionamento pré-usinagem

- Secagem controlada: Para componentes críticos, a secagem do nylon a 80°C (175°F) durante 12-24 horas antes da maquinagem cria uma linha de base de humidade conhecida

- Controlo ambiental: A manutenção de níveis consistentes de humidade na loja (idealmente 40-50% RH) reduz as flutuações imprevisíveis de humidade

- Armazenamento de materiais: O armazenamento do material de nylon em recipientes selados com dessecantes evita a absorção de humidade antes da maquinagem

Ajustes dos parâmetros de maquinagem

O ajuste dos parâmetros de maquinagem com base no teor de humidade do material melhora os resultados:

- Redução da velocidade de corte: A redução das velocidades em 10-15% para o nylon húmido ajuda a evitar a formação de gomas e a acumulação de calor

- Seleção da geometria da ferramenta: Arestas de corte mais afiadas e ângulos de inclinação mais elevados melhoram a ação de corte em material carregado de humidade

- Estratégia de arrefecimento: O corte a seco ou a lubrificação mínima funciona muitas vezes melhor do que a inundação de líquido de refrigeração

Aplicações práticas e histórias de sucesso

No PTSMAKE, ajudámos recentemente um fabricante de dispositivos médicos a resolver problemas de ajuste errático num conjunto de componentes de nylon. Implementando um protocolo controlado de secagem pré-usinagem e ajustando os parâmetros de usinagem, obtivemos dimensões consistentes das peças com tolerância de ±0,0005" - mesmo após as peças terem estado em serviço por vários meses.

Para outro cliente do sector aeroespacial, desenvolvemos um processo de estabilização ambiental personalizado que envolveu a maquinação de peças ligeiramente sobredimensionadas, permitindo depois que estas se equilibrassem num ambiente controlado antes da maquinação de precisão final. Esta abordagem compensou as inevitáveis alterações dimensionais relacionadas com a humidade e forneceu componentes que mantiveram as suas dimensões críticas durante toda a sua vida útil.

Pode a maquinagem em nylon atingir uma precisão de nível aeroespacial?

Já alguma vez se perguntou se os seus componentes de nylon poderiam cumprir as normas exigentes das aplicações aeroespaciais? A diferença entre a maquinação típica de nylon e os requisitos aeroespaciais parece muitas vezes intransponível, deixando os engenheiros frustrados com peças que ficam aquém das especificações críticas quando estão em jogo vidas e missões.

Sim, a maquinação de nylon pode atingir uma precisão de nível aeroespacial através de tecnologias CNC avançadas, ferramentas especializadas e protocolos de controlo de qualidade rigorosos. As modernas técnicas de fabrico de precisão permitem que as peças de nylon cumpram tolerâncias tão apertadas como ±0,001 polegadas, satisfazendo os rigorosos requisitos aeroespaciais.

A intersecção das propriedades do nylon e os requisitos aeroespaciais

O nylon tem-se tornado cada vez mais popular nas aplicações aeroespaciais devido à sua combinação única de propriedades. Quando corretamente maquinado, este polímero versátil oferece uma relação força/peso excecional, propriedades auto-lubrificantes e resistência ao desgaste e à vibração - todos factores críticos em ambientes aeroespaciais.

O desafio reside em colmatar a lacuna entre as propriedades naturais do nylon e as exigentes especificações do sector aeroespacial. Através do meu trabalho na PTSMAKE, descobri que compreender esta intersecção é crucial para uma maquinação de precisão bem sucedida.

Tolerâncias aeroespaciais críticas para componentes de nylon

As tolerâncias aeroespaciais exigem normalmente uma precisão de ±0,001 a ±0,0005 polegadas. No caso dos componentes de nylon, a obtenção destas tolerâncias requer uma consideração especial das caraterísticas do material coeficiente de expansão térmica9 - aproximadamente 3-4 vezes superior à do alumínio. Isto significa que o controlo da temperatura durante a maquinagem não é negociável.

Considere estes requisitos típicos de tolerância aeroespacial para várias aplicações:

| Aplicação | Tolerância típica | Acabamento da superfície | Requisitos especiais |

|---|---|---|---|

| Casquilhos / Rolamentos | ±0.0005" | 16-32 μin | Concentricidade dentro de 0,001" |

| Espaçadores | ±0.001" | 32-63 μin | Nivelamento dentro de 0,0005" |

| Engrenagens | ±0.0007" | 16-32 μin | Precisão do perfil do dente ±0,0003" |

| Componentes estruturais | ±0.002" | 32-63 μin | Perpendicularidade dentro de 0,001" |

Técnicas avançadas de maquinagem para nylon de qualidade aeroespacial

A obtenção de precisão aeroespacial com nylon requer abordagens especializadas que tenham em conta as caraterísticas únicas do material.

Ambiente de maquinação com temperatura controlada

Um dos factores mais críticos na maquinação de nylon de precisão é o controlo da temperatura. Mantemos os nossos centros de maquinação CNC a temperaturas consistentes (normalmente 68-72°F) para evitar alterações dimensionais durante as operações de corte. Esta consistência é essencial para cumprir as tolerâncias aeroespaciais.

Flutuações de temperatura tão pequenas como 5°F podem causar alterações dimensionais de até 0,002" em componentes de nylon de maiores dimensões - o suficiente para falhar as inspecções aeroespaciais. Ao controlar as temperaturas ambiente e de corte, alcançamos consistentemente tolerâncias de ±0,001" ou melhores.

Ferramentas especializadas e parâmetros de corte

As ferramentas de corte convencionais concebidas para metais causam frequentemente uma acumulação excessiva de calor e acabamentos de superfície deficientes quando utilizadas em nylon. Utilizamos ferramentas especializadas com:

- Arestas de corte afiadas e polidas

- Ângulos de relevo mais elevados (15-20° em comparação com 7-10° para os metais)

- Diamante ou revestimentos especializados para reduzir o atrito

Os parâmetros de corte também devem ser adaptados para uma precisão de nível aeroespacial:

- Velocidades de corte mais elevadas (300-500 SFM)

- Taxas de alimentação moderadas para evitar a fusão

- Passagens de acabamento ligeiras (frequentemente 0,005" ou menos)

- Arrefecimento por ar comprimido em vez de refrigerantes líquidos que podem causar instabilidade dimensional

Garantia de qualidade para componentes de nylon para o sector aeroespacial

O cumprimento das normas aeroespaciais exige mais do que apenas uma maquinação precisa - exige protocolos de garantia de qualidade abrangentes.

Metrologia em ambientes climatizados

Todas as medições críticas para componentes de nylon aeroespaciais devem ser realizadas em laboratórios de metrologia com controlo climático. No PTSMAKE, mantemos o nosso ambiente de inspeção a 68°F (20°C) com controlo de humidade para evitar variações de medição devido à expansão do material.

Para as dimensões mais críticas, implementamos um período de estabilização de 24 horas antes da inspeção final, permitindo que o nylon se adapte totalmente ao ambiente de inspeção. Só este passo melhorou as nossas taxas de inspeção de primeira passagem em mais de 30% em componentes aeroespaciais.

Certificações aeroespaciais especializadas

Para alcançar verdadeiramente uma precisão de nível aeroespacial, os fabricantes têm de aderir a certificações específicas do sector:

- Certificação AS9100D (gestão da qualidade específica do sector aeroespacial)

- Aprovação do NADCAP para processos especiais

- Documentação sobre a rastreabilidade dos materiais

- Relatórios de inspeção dos primeiros artigos (FAIR)

Estas certificações garantem não só a precisão de componentes individuais, mas também a consistência entre lotes de produção - essencial para aplicações aeroespaciais em que a permutabilidade de componentes é crítica.

Estudo de caso: Componentes de rolamentos de nylon para sistemas de controlo de aeronaves

Recentemente, na PTSMAKE, fabricámos componentes de rolamentos de nylon para sistemas de controlo de aeronaves com tolerâncias de ±0,0005" em dimensões críticas. Estes componentes tinham de manter a precisão em condições variáveis de temperatura e humidade, oferecendo simultaneamente propriedades auto-lubrificantes.

Através da implementação de dispositivos especializados, de um ambiente climatizado e de técnicas avançadas de programação CNC, conseguimos um rendimento de 99,8% na primeira passagem destes componentes. As chaves do sucesso incluem:

- Suporte de trabalho personalizado para minimizar a distorção

- Maquinação de cinco eixos para uma precisão de configuração única

- Medição laser em processo

- Controlo estatístico do processo para manter a consistência

Este projeto demonstrou que, com a abordagem correta, a maquinagem em nylon pode efetivamente atingir e manter uma precisão de nível aeroespacial, mesmo para componentes críticos para o voo.

A compreensão desta propriedade ajuda a evitar erros de maquinagem e desperdício de material. ↩

Saiba mais sobre os efeitos da orientação das fibras em nylons reforçados e as melhores práticas. ↩

Saiba porque é que a gestão adequada do calor é essencial para evitar a deformação das peças de nylon durante a maquinagem. ↩

Propriedades do material que variam com a direção - críticas em considerações de maquinação. ↩

Saiba como as propriedades térmicas afectam a seleção de materiais para obter resultados de maquinação óptimos. ↩

Saiba mais sobre os efeitos da absorção de humidade na precisão da maquinagem do nylon. ↩

Saiba mais sobre este mecanismo de desgaste adesivo e como o evitar na maquinagem de nylon. ↩

Uma substância que aumenta a plasticidade ou fluidez quando adicionada aos materiais. ↩

Saiba como a expansão térmica afecta a precisão das peças de nylon aeroespaciais. ↩