Está a considerar o policarbonato para o seu próximo projeto, mas não tem a certeza se pode ser maquinado? Muitas equipas de engenharia debatem-se com esta questão quando selecionam materiais. Já vi projectos atrasados e orçamentos desperdiçados quando as equipas escolhem materiais sem compreender a sua compatibilidade com a maquinagem.

Sim, o policarbonato é altamente maquinável. Pode ser perfurado, fresado, torneado e roscado com equipamento normal de trabalho de metais, oferecendo uma excelente estabilidade dimensional e mantendo a sua clareza ótica durante o processo de maquinagem.

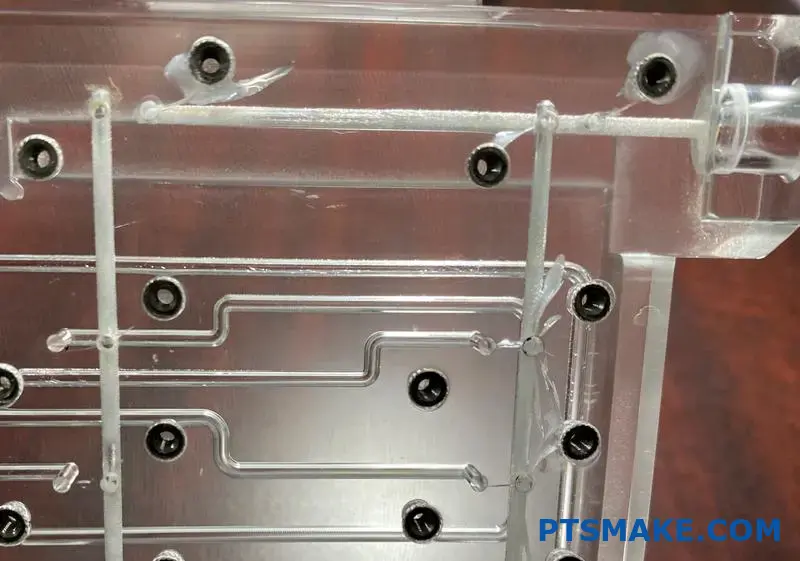

Na PTSMAKE, maquinamos diariamente componentes de policarbonato para várias indústrias. Este termoplástico versátil oferece um grande equilíbrio de propriedades que o tornam ideal para peças de precisão. Se está a considerar o policarbonato para o seu projeto, continue a ler para saber mais sobre as suas caraterísticas de maquinação, melhores práticas e possibilidades de aplicação que podem beneficiar os seus requisitos específicos.

O policarbonato é fácil de maquinar?

Alguma vez teve dificuldade em maquinar policarbonato, acabando por ficar com arestas derretidas, fissuras de tensão ou peças que simplesmente não cumprem as especificações? A frustração de materiais e tempo desperdiçados pode ser avassaladora, especialmente quando os prazos estão a aproximar-se e os clientes estão à espera.

O policarbonato é moderadamente fácil de maquinar com as técnicas e ferramentas corretas. Embora a sua dureza e sensibilidade ao calor apresentem desafios, um arrefecimento adequado, ferramentas afiadas, velocidades moderadas e taxas de avanço controladas produzirão excelentes resultados. Em comparação com outros plásticos, requer um manuseamento mais cuidadoso, mas oferece uma durabilidade e clareza ótica superiores.

Compreender o policarbonato como um material de engenharia

O policarbonato (PC) destaca-se entre os plásticos de engenharia pela sua excecional combinação de propriedades. Como alguém que já trabalhou com inúmeros materiais durante o meu tempo no PTSMAKE, acabei por apreciar a posição única que o PC ocupa no mundo do fabrico. Oferece uma notável resistência ao impacto - 250 vezes mais forte do que o vidro e 30 vezes mais forte do que o acrílico. Isto torna-o ideal para aplicações que requerem transparência e durabilidade.

O material mantém as suas propriedades numa vasta gama de temperaturas (-40°F a 280°F), tornando-o adequado para diversos ambientes. A sua transparência natural combinada com uma excelente transmissão de luz (88-91%) torna-o perfeito para aplicações ópticas. No entanto, estas mesmas propriedades que tornam o policarbonato valioso também criam desafios específicos durante a maquinagem.

Propriedades físicas que afectam a maquinabilidade

Policarbonato comportamento viscoelástico1 tem um impacto direto na forma como responde às operações de maquinagem. Este material tem uma temperatura de transição vítrea relativamente baixa (aproximadamente 147°C/297°F), o que significa que pode facilmente amolecer durante a maquinagem se houver acumulação de calor. Eis como as suas principais propriedades afectam a maquinagem:

| Imóveis | Valor | Impacto na maquinagem |

|---|---|---|

| Resistência à tração | 55-75 MPa | Requer uma rigidez adequada da ferramenta |

| Condutividade térmica | 0,19-0,22 W/m-K | A fraca dissipação de calor requer arrefecimento |

| Coeficiente de expansão térmica | 65-70 × 10^-6/°C | Desafios de estabilidade dimensional |

| Temperatura de transição vítrea | 147°C | Risco de deformação térmica |

| Dureza (Rockwell) | M70-M75 | Desgaste moderado da ferramenta |

Estas propriedades criam uma dicotomia - o policarbonato é simultaneamente suficientemente resistente para resistir às forças de corte, mas suficientemente sensível aos danos térmicos para exigir um controlo cuidadoso do processo.

Comparação da maquinagem de PC com outros plásticos

O policarbonato situa-se na gama média de maquinabilidade quando comparado com outros plásticos de engenharia comuns. Com base na minha experiência em vários projectos de maquinação de plásticos, eis como se compara:

Mais fácil de maquinar do que o PC

- Acetal (Delrin): Trabalha como manteiga com excelente estabilidade dimensional

- PEAD: Muito tolerante, com baixa fricção e fácil evacuação das aparas

- ABS: Boa maquinabilidade com menor sensibilidade ao calor

Maquinabilidade semelhante à do PC

- Nylon: Requer considerações de arrefecimento semelhantes

- PMMA (Acrílico): Requisitos de ferramenta semelhantes, mas mais frágeis

Mais difícil de maquinar do que o PC

- PEEK: Requer forças de corte mais elevadas e ferramentas especializadas

- PEI (Ultem): Temperaturas de processamento mais elevadas e desgaste da ferramenta

- PTFE (Teflon): Difícil devido à sua deformação sob pressão

Técnicas essenciais para uma maquinagem de PC bem sucedida

Ao longo dos meus mais de 15 anos no fabrico de precisão, desenvolvi abordagens específicas para trabalhar com policarbonato. Estas técnicas melhoram significativamente os resultados:

Estratégias de arrefecimento

A regra número um para a maquinagem de policarbonato é o arrefecimento eficaz. O arrefecimento por ar comprimido funciona bem para cortes ligeiros, enquanto o arrefecimento por nebulização com líquidos de arrefecimento solúveis em água é preferível para operações mais profundas. O arrefecimento por inundação deve ser evitado, uma vez que pode causar fissuras por tensão devido ao choque térmico.

Seleção e preparação de ferramentas

As arestas de corte afiadas são essenciais. Recomendo ferramentas de carboneto com superfícies de corte polidas e ângulos de relevo de 15-20 graus. Para perfurar, as brocas especializadas em corte de plástico com ângulos de ponta mais acentuados (90-118°) evitam o agarramento e a lascagem.

Considerações sobre velocidade e alimentação

Para obter resultados óptimos com policarbonato, sigo estas diretrizes:

- Velocidades de corte: 500-1000 pés/min (inferior à dos plásticos mais macios)

- Taxas de alimentação: Moderada a elevada para evitar a acumulação de calor

- Profundidade de corte: Múltiplas passagens ligeiras em vez de cortes profundos únicos

- RPM para perfuração: 300-1500 RPM consoante o diâmetro do furo

Estes parâmetros ajudam a manter o equilíbrio entre a remoção eficiente de material e a prevenção de problemas relacionados com o calor, como a fusão ou o stress.

Desafios e soluções comuns

Apesar das técnicas adequadas, subsistem alguns desafios na maquinagem do policarbonato:

Fusão de bordos: Ocorre frequentemente durante as operações de encaminhamento ou de alta velocidade. Solução: Ferramentas afiadas, arrefecimento adequado e aumento das taxas de avanço em relação à velocidade.

Fissuração por tensão: Aparece horas ou dias após a maquinagem. Solução: Recozimento das peças antes da maquinagem final e utilização de ferramentas com geometria adequada.

Chipping: Particularmente comum nos pontos de entrada/saída durante a perfuração. Solução: Utilizar materiais de suporte e geometrias de perfuração especializadas.

Instabilidade dimensional: As peças podem deformar-se após a maquinagem. Solução: Permitir o alívio de tensões entre as operações de desbaste e de acabamento.

Na PTSMAKE, desenvolvemos equipamentos especializados e protocolos de processamento para enfrentar estes desafios, garantindo uma qualidade consistente mesmo para os componentes de policarbonato mais exigentes.

Qual é a vantagem do policarbonato?

Alguma vez teve dificuldade em encontrar um material que combinasse uma durabilidade excecional com clareza ótica? Ou procurou algo que pudesse resistir a impactos e temperaturas extremas sem gastar muito? A frustração de selecionar o material perfeito para aplicações críticas pode ser avassaladora.

O policarbonato oferece vantagens extraordinárias, incluindo uma excecional resistência ao impacto (250 vezes mais forte do que o vidro), clareza ótica (transmissão de luz 89%), estabilidade de temperatura (-40°F a 280°F), propriedades de leveza, flexibilidade de conceção e rentabilidade para várias aplicações industriais.

Notável resistência ao impacto

A caraterística mais impressionante do policarbonato é a sua extraordinária resistência ao impacto. Este termoplástico de engenharia pode suportar forças que quebrariam ou rachariam outros materiais como o vidro ou o acrílico. Com uma resistência ao impacto cerca de 250 vezes superior à do vidro e 30 vezes superior à do acrílico, o policarbonato destaca-se como uma escolha excecional para aplicações que exigem durabilidade.

Na minha experiência de trabalho com fabricantes de diferentes indústrias, esta propriedade torna o policarbonato ideal para equipamento de segurança, protecções de máquinas e barreiras de proteção. Na PTSMAKE, implementámos o policarbonato em numerosos projectos em que a resistência ao impacto era fundamental, tais como caixas de proteção para máquinas industriais e componentes para aplicações automóveis.

Aplicações de resistência ao impacto no mundo real

- Protectores de segurança: Utilizado em ambientes industriais para proteger os trabalhadores de detritos projectados

- Janelas à prova de bala: Aplicado em veículos e edifícios de segurança

- Equipamento desportivo: Utilizado em escudos faciais de hóquei e equipamento de proteção

- Protectores de máquinas: Evita lesões e permite a visibilidade dos componentes operacionais

Clareza ótica e transmissão de luz

Outra vantagem significativa do policarbonato é a sua impressionante clareza ótica. Com taxas de transmissão de luz de aproximadamente 89%, o policarbonato proporciona uma transparência semelhante à do vidro. Esta propriedade torna-o adequado para aplicações em que a visibilidade é crucial, mantendo os requisitos de resistência.

A capacidade do material para transmitir luz sem distorção significativa torna-o excelente para aplicações dióptricas2 tais como lentes, difusores de luz e coberturas transparentes. Quando maquinamos peças de policarbonato na PTSMAKE, temos o cuidado especial de manter esta claridade ótica através de ferramentas adequadas e processos de acabamento.

Estabilidade da temperatura

O policarbonato demonstra uma estabilidade térmica excecional numa vasta gama de temperaturas. Pode suportar temperaturas de aproximadamente -40°F (-40°C) a 280°F (138°C) sem degradação significativa das propriedades mecânicas. Isto torna-o adequado para aplicações expostas a temperaturas variáveis ou extremas.

Comparação de desempenho de temperatura

| Material | Limite inferior de temperatura | Limite superior de temperatura | Temperatura de deflexão térmica |

|---|---|---|---|

| Policarbonato | -40°F (-40°C) | 280°F (138°C) | 270°F (132°C) |

| Acrílico | -4°F (-20°C) | 180°F (82°C) | 190°F (88°C) |

| ABS | -4°F (-20°C) | 80°C (176°F) | 190°F (88°C) |

| Vidro | Extremamente baixo | 800°F+ (427°C+) | N/A |

Esta estabilidade de temperatura é particularmente valiosa em componentes automóveis, caixas electrónicas e caixas exteriores. Já vi o policarbonato ter um desempenho excecional em ambientes difíceis, onde as flutuações de temperatura provocariam a falha de outros materiais.

Propriedades de leveza

O policarbonato oferece vantagens de peso significativas em comparação com materiais tradicionais como o vidro. Com uma densidade de aproximadamente 1,2 g/cm³, tem menos de metade do peso do vidro, que normalmente tem uma densidade de cerca de 2,5 g/cm³. Esta redução de peso é crucial para:

- Reduzir os custos de transporte

- Melhorar a eficiência do combustível em aplicações automóveis

- Facilitar os processos de instalação

- Diminuição dos requisitos de carga estrutural

Estas propriedades de leveza tornam o policarbonato particularmente atrativo para aplicações de transporte, dispositivos portáteis e grandes componentes estruturais onde o peso é importante.

Flexibilidade de conceção

Uma das vantagens mais práticas do policarbonato é a sua notável flexibilidade de design. O material pode ser..:

- Facilmente maquinável com ferramentas e refrigeração adequadas

- Termoformados em formas complexas

- Moldado por injeção com elevada precisão

- Dobrado e formado à temperatura ambiente (em forma de folha)

- Colados com vários adesivos ou técnicas de soldadura

No PTSMAKE, tiramos partido destas propriedades para ajudar os engenheiros a criar peças complexas que seriam difíceis ou impossíveis de produzir com outros materiais. A capacidade do material para ser maquinado com precisão permite tolerâncias apertadas e caraterísticas complexas que cumprem especificações exigentes.

Custo-eficácia

Embora o policarbonato possa ter um custo inicial de material mais elevado do que algumas alternativas, a sua relação custo-eficácia global torna-o frequentemente a escolha mais económica quando se considera:

- Vida útil prolongada devido à durabilidade

- Redução da frequência de substituição

- Custos de instalação mais baixos devido ao peso mais leve

- Fabrico simplificado de peças complexas

- Potencial de consolidação de peças

Em ambientes de fabrico, estes factores resultam frequentemente num custo total de propriedade mais baixo em comparação com alternativas aparentemente mais baratas que requerem uma substituição frequente ou um fabrico mais complexo.

Resistência aos raios UV (com os aditivos adequados)

O policarbonato normal é suscetível à degradação dos raios UV, o que pode causar amarelecimento e fragilidade ao longo do tempo. No entanto, com aditivos ou revestimentos resistentes aos raios UV adequados, o policarbonato pode manter as suas propriedades quando exposto à luz solar. Muitos produtos de policarbonato vêm agora com camadas protectoras UV co-extrudidas que prolongam significativamente a vida útil no exterior.

Melhor plástico transparente para maquinagem?

Já alguma vez teve dificuldade em escolher o plástico transparente certo para o seu projeto de maquinação de precisão? A frustração de selecionar um material que cumpra todos os requisitos - transparência ótica, estabilidade dimensional e maquinabilidade - pode ser avassaladora quando se depara com dezenas de opções com especificações técnicas confusas.

Para aplicações de maquinagem que requerem clareza ótica, o policarbonato (PC) destaca-se como o melhor plástico transparente global devido à sua combinação excecional de transparência, resistência ao impacto e propriedades de maquinagem. Para aplicações de precisão, o acrílico (PMMA) oferece uma clareza ótica superior, enquanto o PETG constitui uma alternativa económica para projectos menos exigentes.

Comparação dos principais plásticos transparentes para maquinagem

Ao selecionar plásticos transparentes para maquinagem, é crucial compreender as propriedades específicas e as caraterísticas de desempenho de cada material. Depois de trabalhar com centenas de projectos de fabrico diferentes, descobri que o "melhor" material depende sempre dos requisitos específicos da sua aplicação.

Policarbonato (PC): O desempenho versátil

O policarbonato ganhou a sua posição como a minha recomendação para a maioria das aplicações de maquinagem de plástico transparente. Com a sua impressionante transmissão de luz 89% e excecional resistência ao impacto (250 vezes superior à do vidro), proporciona uma durabilidade inigualável, mantendo excelentes propriedades ópticas.

Do ponto de vista da maquinação, o PC oferece várias vantagens:

- Mantém a estabilidade dimensional durante operações de maquinagem complexas

- Responde bem às técnicas de maquinagem convencionais e CNC

- Pode ser perfurado, fresado e roscado sem ferramentas especiais

- Suporta o calor moderado gerado durante a maquinagem sem deformar

No entanto, o PC não está isento de limitações. É mais suscetível a ataques químicos do que algumas alternativas, e certos fluidos de corte podem causar fissuras ou microfissuras. Na PTSMAKE, descobrimos que a utilização de formulações específicas de líquido de refrigeração e a manutenção de velocidades de corte ideais evitam estes problemas.

Acrílico (PMMA): O campeão da ótica

Quando a clareza ótica é a prioridade absoluta, o acrílico (PMMA) supera frequentemente as outras opções. Com uma transmissão de luz de 92% e uma excelente resistência aos raios UV, proporciona uma clareza excecional e estabilidade de cor ao longo do tempo.

As caraterísticas de maquinagem do acrílico incluem:

- Excelente acabamento superficial diretamente das operações de maquinagem

- Boa estabilidade dimensional para componentes de precisão

- Qualidade superior da rosca quando roscada

- Baixa absorção de humidade, garantindo propriedades consistentes

Os principais desafios da maquinagem do acrílico resultam da sua natureza frágil em comparação com o PC. Requer taxas de avanço cuidadosas e ferramentas afiadas para evitar lascas ou fissuras. Descobri que a utilização de fresas de topo especializadas no corte de acrílico com canais polidos reduz significativamente estes riscos.

PETG: a alternativa económica

Para projectos com orçamentos mais apertados, mas que ainda exigem uma clareza decente, o PETG (Politereftalato de etileno glicol) oferece um meio-termo prático. Com uma transmissão de luz de cerca de 86% e uma boa resistência ao impacto, serve adequadamente muitas aplicações.

As vantagens da maquinagem de PETG incluem:

- Custo de material mais baixo do que o PC ou os acrílicos de qualidade superior

- Boa maquinabilidade com ferramentas standard

- Resistência química superior à do acrílico

- Ponto de fusão mais baixo, exigindo um controlo cuidadoso da velocidade

Comparação das principais propriedades

Segue-se uma análise comparativa dos plásticos transparentes mais comuns utilizados em aplicações de maquinagem:

| Material | Transmissão de luz | Resistência ao impacto | Resistência química | Dificuldade de maquinagem | Custo relativo |

|---|---|---|---|---|---|

| Policarbonato (PC) | 89% | Excelente | Moderado | Médio | Elevado |

| Acrílico (PMMA) | 92% | Justo | Bom (exceto solventes) | Médio-Alto | Médio |

| PETG | 86% | Bom | Bom | Baixo-Médio | Baixa |

| COC/COP | 92% | Justo | Excelente | Elevado | Muito elevado |

| Ultem (PEI) | 85% (cor âmbar) | Muito bom | Excelente | Elevado | Muito elevado |

Aplicações especializadas e seleção de materiais

Requisitos médicos e de qualidade alimentar

Para aplicações que requerem biocompatibilidade3 em dispositivos médicos ou segurança em contacto com alimentos, a seleção do material torna-se ainda mais crítica. O policarbonato de grau médico e graus específicos de acrílico estão em conformidade com a FDA e podem suportar processos de esterilização.

Na PTSMAKE, mantemos estações de maquinação separadas para plásticos de qualidade médica para evitar a contaminação cruzada, garantindo que os produtos cumprem os rigorosos requisitos regulamentares.

Instrumentos ópticos e lentes

Para componentes ópticos que exigem clareza e precisão excepcionais, o acrílico de qualidade ótica ou materiais especiais como o Copolímero de Olefina Cíclico (COC) oferecem um desempenho superior. Estes materiais podem ser maquinados com tolerâncias extremamente apertadas, mantendo simultaneamente excelentes propriedades ópticas.

A abordagem de maquinagem difere significativamente para aplicações ópticas:

- Velocidades de corte mais lentas com ferramentas de polimento elevado

- Múltiplas passagens de acabamento com cortes progressivamente mais finos

- Geometrias de ferramentas específicas para minimizar a tensão no material

- Polimento por chama opcional para obter superfícies de qualidade ótica

Caixas e ecrãs electrónicos

Para caixas e ecrãs electrónicos, recomendo normalmente o policarbonato devido à sua combinação de clareza, resistência ao impacto e propriedades ignífugas (quando se utilizam graus FR). As suas boas propriedades de isolamento elétrico tornam-no ideal para estas aplicações.

Técnicas de maquinagem para plásticos transparentes

Independentemente da escolha do material, certas técnicas de maquinagem produzem consistentemente melhores resultados com plásticos transparentes:

- Utilizar ferramentas afiadas: As ferramentas sem brilho geram calor excessivo e podem provocar a fusão ou a formação de fissuras

- Manter velocidades e avanços adequados: Geralmente mais lento do que os metais, mas suficientemente rápido para evitar a fusão

- Aplicar um arrefecimento adequado: Arrefecimento por ar para operações ligeiras, arrefecimento por névoa para cortes mais agressivos

- Considerar a expansão térmica: Permitir o movimento do material durante a maquinagem

- Suportar secções finas: Evitar vibrações e vibrações que podem provocar fissuras

Considerações finais sobre a seleção de materiais

Ao fazer a sua seleção final de material, recomendo que pondere estes factores:

- Requisitos de candidatura: Qual o nível de clareza, resistência ao impacto e exposição química a que a peça estará sujeita?

- Restrições orçamentais: O desempenho superior do PC ou dos materiais especiais justifica-se para a sua aplicação?

- Volume de produção: O material será maquinado apenas para protótipos ou é para produção contínua?

- Operações secundárias: A peça necessitará de colagem, polimento ou outro tipo de pós-processamento?

Com base na minha experiência de trabalho com clientes de várias indústrias, definir claramente estes requisitos antecipadamente poupa tempo e despesas consideráveis durante o processo de fabrico.

Maquinação de Acrílico Vs Policarbonato?

Alguma vez teve dificuldade em escolher entre acrílico e policarbonato para o seu projeto de maquinagem? Já viu as suas peças perfeitamente concebidas racharem durante a maquinagem ou falharem durante a utilização por ter selecionado o material plástico errado? A confusão entre estes materiais de aspeto semelhante pode levar a erros dispendiosos e a atrasos nos projectos.

Ao maquinar acrílico versus policarbonato, o acrílico é mais fácil de maquinar com melhor clareza ótica, mas é mais frágil, enquanto o policarbonato oferece uma resistência ao impacto e durabilidade superiores, mas requer uma maquinação cuidadosa para evitar a fusão. A sua escolha depende do facto de dar prioridade à estética e maquinabilidade (acrílico) ou à resistência e durabilidade (policarbonato).

Principais diferenças nas propriedades de maquinagem

Depois de trabalhar extensivamente com ambos os materiais em projectos de fabrico personalizados, desenvolvi uma compreensão profunda do comportamento de cada material durante o processo de maquinagem. As diferenças fundamentais na sua estrutura molecular afectam diretamente a forma como respondem às ferramentas de corte e ao calor.

Caraterísticas de corte

O acrílico (PMMA) funciona muito bem - corta de forma limpa com um esforço mínimo, produzindo arestas nítidas e excelentes acabamentos de superfície. O material corta um pouco como um queijo duro, com lascas que se partem de forma limpa. Isto faz com que o acrílico seja ideal para desenhos complexos em que os pormenores precisos são fundamentais.

O policarbonato (PC), pelo contrário, apresenta mais desafios. A sua incrível dureza significa que as ferramentas de corte têm de trabalhar mais, gerando mais fricção e calor. O material tem tendência para goma de mascar4 durante a maquinagem, podendo provocar o encravamento da ferramenta e um mau acabamento da superfície se os parâmetros de maquinagem não forem corretamente ajustados.

Sensibilidade ao calor

A gestão da temperatura é crucial quando se maquinam estes materiais:

Acrílico: Tem uma maior resistência ao calor durante a maquinagem, com uma temperatura de transição vítrea de cerca de 105°C (221°F). É menos suscetível de se deformar devido ao calor de fricção, mas é mais propenso a fissurar se as ferramentas estiverem cegas ou se as taxas de avanço forem demasiado agressivas.

Policarbonato: Com uma temperatura de transição vítrea mais baixa (aproximadamente 147°C/297°F), o policarbonato é mais suscetível a problemas relacionados com o calor. Pode amolecer e derreter rapidamente durante a maquinagem se as velocidades de corte forem demasiado elevadas ou se o arrefecimento for insuficiente.

Seleção de ferramentas e definições

Com base na minha experiência no PTSMAKE, a seleção adequada das ferramentas tem um impacto significativo nos resultados:

| Parâmetro | Acrílico | Policarbonato |

|---|---|---|

| Velocidade de corte recomendada | 500-1000 m/min | 300-500 m/min |

| Material da ferramenta | HSS ou carboneto | Preferencialmente de carboneto afiado |

| Utilização do líquido de refrigeração | Opcional, o arrefecimento a ar é frequentemente suficiente | Fortemente recomendado |

| Taxa de alimentação | Pode ser relativamente agressivo | Deve ser moderado para evitar a fusão |

| Geometria da ferramenta | A geometria padrão funciona bem | Ferramentas afiadas com ângulos de inclinação positivos |

Comportamento do material durante diferentes operações de maquinagem

Considerações sobre a fresagem

Ao fresar acrílico, descobri que é possível obter acabamentos quase ópticos diretamente da fresa com velocidades e avanços adequados. As fresas de canal único funcionam frequentemente melhor, uma vez que permitem uma evacuação eficiente das aparas, evitando a acumulação de calor.

Para a fresagem de policarbonato, a refrigeração torna-se essencial. Na PTSMAKE, obtivemos excelentes resultados utilizando a refrigeração por ar comprimido combinada com velocidades de fuso mais baixas. Isto evita a fusão caraterística que pode ocorrer quando se maquinam componentes de PC.

Desafios de perfuração

A perfuração realça as propriedades contrastantes destes materiais:

O acrílico tende a lascar e a rachar à volta dos pontos de saída da broca. Recomendo a utilização de brocas de plástico especializadas com ângulos de ponta modificados (60-90°) e velocidades reduzidas ao aproximar-se da saída.

A flexibilidade do policarbonato torna-o mais tolerante durante a perfuração, mas a sua tendência para agarrar a broca pode causar problemas. A perfuração por picagem com limpeza frequente de aparas evita a acumulação de calor e produz furos mais limpos.

Acabamento de bordas

O acabamento pós-acabamento revela outra diferença fundamental:

Os bordos do acrílico podem ser polidos com chama para obter uma nitidez semelhante à do vidro - algo impossível com o policarbonato. Para as peças de PC, é necessário um polimento mecânico, o que requer mais mão de obra e tempo de processamento.

Considerações específicas da aplicação

Aplicações ópticas

Para componentes ópticos em que a clareza é fundamental, o acrílico tem vantagens distintas. Transmite 92% de luz visível (em comparação com 88% do policarbonato) e mantém uma clareza excecional ao longo do tempo. Isto faz com que seja preferido para vitrinas, elementos arquitectónicos e lentes ópticas.

O policarbonato, embora continue a ser transparente, tem uma ligeira tonalidade amarelada que se torna mais pronunciada em secções mais espessas. Este facto limita a sua utilização em aplicações ópticas de alta qualidade, apesar da sua resistência superior ao impacto.

Componentes estruturais

Ao conceber componentes de suporte de carga ou de elevado impacto, a excecional resistência do policarbonato (250 vezes superior à do vidro e 30 vezes superior à do acrílico) faz dele a escolha certa. Já vi peças de policarbonato resistirem a impactos que quebrariam o acrílico instantaneamente.

Factores ambientais

Considere o ambiente de funcionamento da sua aplicação:

- Aplicações no exterior: O policarbonato resiste melhor às flutuações de temperatura, mas requer estabilização UV para evitar o amarelecimento

- Exposição a produtos químicos: O acrílico resiste a muitos produtos químicos que atacam o policarbonato

- Ambientes de elevado stress: A resistência superior do policarbonato à fadiga torna-o melhor para peças sujeitas a cargas constantes

Análise custo-eficácia

Nos meus mais de 15 anos de experiência, descobri que a seleção de materiais tem um impacto significativo nos custos totais do projeto, para além dos preços das matérias-primas. O policarbonato custa normalmente mais 20-30% do que o acrílico, mas o cálculo não é assim tão simples.

A facilidade de maquinação do acrílico significa tempos de produção mais rápidos e menor desgaste das ferramentas, compensando potencialmente a sua vantagem de menor custo de material para peças complexas. Entretanto, a durabilidade do policarbonato pode proporcionar uma vida útil mais longa, tornando-o mais económico para determinadas aplicações, apesar dos custos iniciais mais elevados.

Maquinação de policarbonato Velocidades e avanços?

Alguma vez viu a sua peça de trabalho em policarbonato derreter diante dos seus olhos durante a maquinagem? Ou lidou com a frustração de arestas lascadas e maus acabamentos de superfície, apesar de ter utilizado o que pensava serem as definições adequadas? Estes problemas podem rapidamente transformar um projeto simples num pesadelo dispendioso.

Ao maquinar policarbonato, as velocidades e avanços ideais situam-se normalmente entre 500-1000 RPM com taxas de avanço de 0,005-0,015 polegadas por rotação. A utilização de ferramentas de metal duro afiadas, a manutenção de um arrefecimento adequado e a utilização de profundidades de corte moderadas ajudam a evitar a fusão e a lascagem, assegurando simultaneamente resultados de qualidade.

Compreender as relações de velocidade e avanço para policarbonato

A maquinação de policarbonato com sucesso requer o equilíbrio de vários factores críticos. Ao contrário dos metais, o PC tem um ponto de fusão relativamente baixo (aproximadamente 155°C) e comporta-se de forma diferente sob as forças de corte. Na minha experiência no PTSMAKE, encontrar a combinação correta de velocidade e avanço é essencial para obter resultados de qualidade.

A relação entre a velocidade de corte e a taxa de avanço cria aquilo a que chamo o "ponto ideal do PC". Demasiado rápido, e a fricção gera calor excessivo que derrete o material. Demasiado lento, e a ferramenta pode roçar em vez de cortar, criando problemas de calor semelhantes. Este comportamento termoplástico5 torna o PC particularmente sensível aos parâmetros de maquinagem.

Intervalos de velocidade recomendados para diferentes graus de PC

Nem todo o policarbonato é criado da mesma forma. O grau e a espessura têm um impacto significativo nos parâmetros de maquinagem. Aqui está uma lista das velocidades de corte recomendadas com base no meu trabalho com vários tipos de PC:

| Grau PC | Espessura (mm) | Velocidade de corte (SFM) | Gama de RPM (ferramenta de 1/2") |

|---|---|---|---|

| PC padrão | 1-5 | 300-500 | 800-1200 |

| PC ótico | 1-5 | 250-400 | 600-1000 |

| PC retardador de chama | 1-5 | 350-550 | 900-1300 |

| PC padrão | 6-12 | 250-450 | 700-1100 |

| PC ótico | 6-12 | 200-350 | 500-900 |

| PC retardador de chama | 6-12 | 300-500 | 800-1200 |

Considerações sobre a taxa de alimentação para maquinagem CNC de policarbonato

A velocidade de avanço - a velocidade a que a ferramenta se move através do material - é tão importante como a velocidade do fuso. Descobri que começar com taxas de avanço conservadoras e aumentar gradualmente produz os melhores resultados.

Para a maioria das operações de maquinagem de policarbonato, recomendo:

Taxas de alimentação da fresagem

| Tipo de operação | Diâmetro da ferramenta (mm) | Taxa de alimentação (mm/min) | Carga de aparas (mm/dente) |

|---|---|---|---|

| Desbaste | 6 | 600-900 | 0.05-0.08 |

| Desbaste | 12 | 900-1200 | 0.08-0.12 |

| Acabamento | 6 | 400-700 | 0.03-0.06 |

| Acabamento | 12 | 600-900 | 0.05-0.09 |

Taxas de alimentação de perfuração

| Diâmetro da broca (mm) | Taxa de alimentação (mm/min) | RPM recomendadas |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Uma coisa que aprendi através de numerosos projectos de maquinação de PC é que taxas de avanço mais lentas produzem geralmente melhores acabamentos de superfície, mas demasiado lentas podem causar o aquecimento do material. No PTSMAKE, começamos frequentemente na extremidade inferior destes intervalos e ajustamos para cima com base nos resultados.

Impacto da seleção de ferramentas nas velocidades e avanços

O material, a geometria e o estado da ferramenta afectam drasticamente as velocidades e os avanços adequados. Para a maquinação de policarbonato, recomendo vivamente:

- Material da ferramenta: As ferramentas de metal duro geralmente superam o HSS para maquinagem de PC devido à melhor dissipação de calor e retenção de arestas

- Cortar arestas: Arestas de corte afiadas com ângulos de inclinação positivos (10-15°) reduzem as forças de corte

- Contagem de flautas: Menos caneluras (2-3) para uma melhor evacuação das aparas em cortes mais profundos

- Revestimentos para ferramentas: As ferramentas sem revestimento são normalmente preferidas para PC, uma vez que geram menos calor

Quando se utiliza uma fresa de topo de carboneto de alta qualidade especificamente concebida para plásticos, é possível trabalhar sem problemas no limite superior das gamas de velocidade recomendadas.

Estratégias de arrefecimento para resultados óptimos

O arrefecimento adequado é talvez o fator mais crítico para uma maquinação de policarbonato bem sucedida. O calor excessivo não só estraga a peça de trabalho como pode criar tensões internas que conduzem a falhas posteriores da peça.

Métodos de arrefecimento eficazes

- Ar comprimido: O ar limpo e seco dirigido para a zona de corte funciona bem para secções finas de PC

- Arrefecimento por névoa: A refrigeração por nebulização à base de água proporciona excelentes resultados sem contaminação química

- Líquido de refrigeração de inundação: Utilizado para operações pesadas, mas certifique-se de que o seu líquido de refrigeração é compatível com o PC

- Perfuração Peck: Para furos mais profundos, utilizar ciclos de perfuração de peck para evitar a acumulação de calor

- Pausas programadas: Para operações mais longas, programar pausas breves para permitir a dissipação do calor

Descobri que uma combinação de ar comprimido e pausas ocasionais funciona melhor para a maioria das aplicações de maquinagem de PC, especialmente para componentes de precisão.

Sinais de que as suas velocidades e alimentações precisam de ser ajustadas

Reconhecer quando os parâmetros de maquinagem precisam de ser ajustados pode poupar material e tempo. Esteja atento a estes sinais reveladores:

- Bordos fundidos: Indicador imediato de velocidade excessiva ou de arrefecimento inadequado

- Chipping: Frequentemente indica taxas de avanço demasiado agressivas ou ferramentas cegas

- Acabamento superficial difuso: Pode sugerir que a velocidade de avanço é demasiado baixa ou que a ferramenta está gasta

- Carregamento de ferramentas: A acumulação de material nas arestas de corte indica uma evacuação incorrecta das aparas

- Som de guincho: Um ruído agudo durante o corte significa geralmente uma velocidade excessiva

Quando estes problemas surgem, normalmente reduzo primeiro a velocidade e depois ajusto a taxa de alimentação, se necessário. Pequenos ajustes incrementais fazem frequentemente uma diferença significativa na qualidade do resultado.

Como prevenir as fissuras de tensão na maquinagem de PC?

Já alguma vez passou horas a maquinar meticulosamente uma peça de policarbonato, apenas para descobrir fissuras que apareceram dias depois? Ou viu com frustração os seus componentes de PC perfeitamente concebidos desenvolverem fracturas misteriosas durante a montagem? Estas fissuras de tensão podem transformar projectos promissores em fracassos dispendiosos.

A prevenção de fissuras de tensão na maquinagem de PC requer parâmetros de corte controlados, seleção de ferramentas adequada e arrefecimento adequado. Evite a acumulação excessiva de calor utilizando ferramentas afiadas, velocidades moderadas e avanços consistentes. Permitir um alívio de tensões adequado antes e depois da maquinagem e implementar um arrefecimento gradual para evitar tensões internas.

Compreender a natureza das fissuras de tensão no PC

As fissuras de tensão em componentes de policarbonato nem sempre aparecem imediatamente após a maquinação. Podem desenvolver-se horas, dias ou mesmo semanas mais tarde, tornando-as particularmente problemáticas para diagnosticar e prevenir. Estas fissuras ocorrem quando as tensões internas do material excedem os limites da sua integridade estrutural.

O policarbonato é um termoplástico amorfo conhecido pela sua excelente resistência ao impacto e clareza ótica. No entanto, esta versatilidade é acompanhada de sensibilidade às condições de maquinagem. Durante as operações CNC, as técnicas incorrectas podem introduzir ou amplificar padrões internos de stress6 no interior do material, que mais tarde se manifestam como fissuras visíveis.

Na minha experiência de trabalho com componentes de PC de precisão, descobri que estas fissuras seguem normalmente padrões previsíveis. Têm frequentemente origem em cantos afiados, orifícios ou áreas onde a espessura do material muda abruptamente. A compreensão destes padrões ajuda-nos a desenvolver estratégias de prevenção eficazes.

Causas comuns de fissuras por stress

Vários factores contribuem para a formação de fissuras de tensão durante a maquinação de PC:

- Geração de calor: O calor excessivo da maquinagem a alta velocidade pode criar gradientes de tensão térmica

- Ferramentas inadequadas: As ferramentas sem brilho criam fricção e calor em vez de cortes limpos

- Parâmetros de corte agressivos: A remoção de demasiado material de uma só vez cria tensões mecânicas

- Arrefecimento inadequado: Um arrefecimento insuficiente ou incoerente leva a uma expansão térmica irregular

- Fixação incorrecta: Uma força de aperto excessiva introduz uma tensão mecânica antes do início do corte

Estratégias críticas de prevenção

Otimização dos parâmetros de corte

A chave para uma maquinação de PC sem stress está na seleção dos parâmetros de corte adequados. No PTSMAKE, refinámos estes parâmetros através de testes exaustivos:

| Parâmetro | Gama recomendada | Impacto no stress |

|---|---|---|

| Velocidade de corte | 200-400 SFM | Velocidades mais elevadas aumentam a produção de calor |

| Taxa de alimentação | 0,001-0,005 in/dente | Demasiado lento provoca fricção; demasiado rápido provoca rasgões |

| Profundidade de corte | <0,125" por passagem | Os cortes mais profundos criam mais tensão interna |

| Ângulo de inclinação da ferramenta | 0-5° positivo | Melhora a evacuação das aparas e reduz o calor |

A manutenção de taxas de alimentação consistentes é particularmente importante. A hesitação ou a permanência num ponto pode gerar uma acumulação de calor localizada, criando concentrações de tensão que conduzem a fissuras. Recomendo a programação de percursos de ferramenta suaves e contínuos sempre que possível.

Seleção de ferramentas adequadas

A seleção da ferramenta tem um impacto significativo na formação de tensões. As fresas de topo de canal único especificamente concebidas para plásticos têm um desempenho excecional na maquinação de PC. Estas ferramentas fornecem:

- Evacuação melhorada das aparas

- Redução do atrito e da produção de calor

- Ação de corte mais limpa com menor deformação do material

Aconselho vivamente a não utilização de ferramentas concebidas para metais na maquinação de PC. Embora possam cortar o material, têm normalmente uma geometria que cria fricção e calor excessivos, levando à acumulação de tensões.

Implementação de estratégias de arrefecimento eficazes

O arrefecimento adequado é talvez o aspeto mais crítico da prevenção de fissuras por tensão. Para obter resultados óptimos:

- Utilizar arrefecimento por ar comprimido dirigida à zona de corte

- Evitar líquidos de refrigeração de inundação que podem causar choques térmicos

- Implementar sistemas de arrefecimento por nebulização com lubrificantes compatíveis

- Permitir um arrefecimento gradual após a conclusão da maquinagem

Uma técnica que considero particularmente eficaz é a programação de "passagens de arrefecimento" periódicas durante operações complexas. Estas passagens de acabamento ligeiras geram um calor mínimo, permitindo que os cortes anteriores arrefeçam ligeiramente.

Considerações antes e depois da maquinagem

Preparação do material

A prevenção do stress começa antes do primeiro corte. Considere estas etapas de pré-usinagem:

- Recozimento de PC em bruto antes da maquinagem para aliviar as tensões existentes

- Deixar o material aclimatar-se à temperatura da loja (24 horas no mínimo)

- Inspecionar os padrões de tensão existentes utilizar luz polarizada sempre que possível

- Selecionar o grau adequado de PC para a sua aplicação

Tratamento pós-acabamento

Após a maquinação, é essencial um manuseamento adequado:

- Permitir o arrefecimento gradual num ambiente com temperatura controlada

- Implementar o recozimento de alívio de tensões para componentes críticos (aquecimento até um pouco abaixo da temperatura de transição vítrea, depois arrefecimento lento)

- Evitar a exposição a produtos químicos durante o período de arrefecimento

- Minimizar o stress mecânico durante a remoção e manuseamento da peça

Factores ambientais

O próprio ambiente de maquinagem desempenha um papel na formação de fendas de tensão. Mantenha uma temperatura ambiente e humidade consistentes na sua área de maquinação. As flutuações de temperatura durante o processo de maquinagem podem introduzir tensões térmicas que contribuem para a formação de fissuras.

Na PTSMAKE, mantemos as nossas instalações de maquinação a níveis controlados de temperatura e humidade, especificamente para garantir resultados consistentes quando se trabalha com materiais sensíveis como o policarbonato.

Medidas de controlo da qualidade

A implementação de protocolos de inspeção adequados ajuda a identificar potenciais problemas de tensão antes de se transformarem em fissuras:

- Inspeção visual sob uma iluminação forte e direcional

- Teste de luz polarizada para revelar padrões internos de stress

- Período de detenção de 24-48 horas antes da inspeção final ou da montagem

- Condições de ensaio controladas que reproduzem ambientes de utilização final

Estas medidas ajudaram-nos a reduzir significativamente as falhas relacionadas com o stress em componentes críticos de PC que produzimos.

Que opções de acabamento de superfície existem para maquinagem de PC?

Alguma vez teve dificuldade em obter o acabamento perfeito nos seus projectos de maquinagem de PC? Já deu por si a pensar qual o tratamento de superfície que melhor se adequaria aos seus componentes de policarbonato, apenas para ficar sobrecarregado com conselhos contraditórios e jargão técnico?

As opções de acabamento de superfície para maquinagem de PC incluem jato de areia, jato de esferas, polimento, pintura, anodização, texturização, revestimento em pó e tratamentos químicos. Cada técnica oferece propriedades estéticas e funcionais únicas que podem melhorar as peças de policarbonato com base em requisitos de aplicação específicos.

Compreender as opções de acabamento de superfície para maquinagem de PC

Quando se trabalha com materiais de policarbonato (PC) na maquinagem CNC, o acabamento de superfície selecionado pode ter um impacto significativo no aspeto e na funcionalidade do produto final. O PC é um termoplástico versátil conhecido pela sua clareza excecional, resistência ao impacto e estabilidade térmica, tornando-o popular em todas as indústrias, desde a automóvel à dos dispositivos médicos. No entanto, o seu verdadeiro potencial é muitas vezes realizado através de um acabamento de superfície adequado.

Opções de acabamento mecânico da superfície

Jato de areia

A decapagem com jato de areia cria um acabamento mate uniforme nas peças de PC, impulsionando partículas de areia fina a alta pressão contra a superfície. Esta técnica é eficaz:

- Remove marcas de maquinagem e imperfeições da superfície

- Cria uma superfície consistente e não reflectora

- Melhora a aderência da tinta para o acabamento subsequente

- Fornece propriedades de difusão da luz para aplicações ópticas

Na PTSMAKE, considero a decapagem com jato de areia particularmente útil para componentes de painéis de instrumentos e caixas de dispositivos médicos em que a redução do brilho é crucial.

Jateamento de esferas

Semelhante ao jato de areia, mas utilizando esferas de vidro redondas em vez de areia, o jato de esferas proporciona um acabamento mate mais suave e mais refinado. O material arredondado cria:

- Um aspeto sedoso e uniforme

- Redução da rugosidade da superfície em comparação com o jato de areia

- Remoção de material menos agressiva

- Excelente preparação do substrato para revestimentos

Este acabamento é ideal para caixas de eletrónica de consumo onde é essencial um toque de qualidade superior.

Polimento

O polimento de peças de PC vai desde o polimento básico até ao acabamento espelhado através de passos abrasivos progressivos. O progressão do polimento7 normalmente envolve:

- Remoção abrasiva de marcas de maquinagem

- Alisamento de grão médio

- Polimento de grão fino

- Polimento final com compostos

Os resultados podem variar de acabamentos acetinados a acabamentos espelhados de alto brilho, com o último a mostrar a clareza ótica natural do PC.

Acabamentos químicos e de revestimento

Pintura

A pintura de componentes para PC oferece opções de cor praticamente ilimitadas e pode proporcionar:

- Proteção UV para aplicações no exterior

- Requisitos estéticos específicos

- Camada de proteção adicional

- Oportunidades de personalização da marca

Os sistemas de pintura modernos concebidos para policarbonato aderem excecionalmente bem quando aplicados corretamente após uma preparação adequada da superfície.

Tratamentos do tipo anodização

Embora a verdadeira anodização só funcione em metais como o alumínio, existem tratamentos de efeito semelhante para PC que podem:

- Criar aparências metálicas

- Melhorar a dureza

- Melhorar a resistência aos riscos

- Fornecer acabamentos decorativos

Estes tratamentos envolvem revestimentos especiais que imitam o aspeto anodizado, ao mesmo tempo que trabalham com a estrutura polimérica do PC.

Texturização

A texturização da superfície pode ser aplicada através do processo de maquinagem ou do pós-processamento:

| Método de texturização | Caraterísticas | Aplicações comuns |

|---|---|---|

| Texturização EDM | Padrões precisos e repetíveis | Dispositivos médicos, superfícies de aderência |

| Texturização química | Micro-textura uniforme | Difusão ótica, superfícies antirreflexo |

| Texturização a laser | Alta precisão, padrões complexos | Marca, caraterísticas funcionais |

| Texturização manual | Acabamentos artísticos e únicos | Projectos personalizados, elementos decorativos |

Acabamentos especializados para PC

Revestimento em pó

Embora tradicionalmente associadas aos metais, as formulações especializadas de revestimento em pó para PC podem proporcionar:

- Durabilidade excecional

- Resistência química

- Acabamentos texturados

- Benefícios ambientais (sem COVs)

Este processo requer um controlo cuidadoso da temperatura, uma vez que o PC tem uma resistência ao calor inferior à dos metais.

Polimento a vapor

Este processo químico expõe o PC a vapores de solventes que amolecem momentaneamente a superfície, permitindo que a tensão superficial crie um acabamento liso e brilhante. As vantagens incluem:

- Superfícies opticamente claras

- Remoção de marcas de maquinagem finas

- Maior transparência das peças

- Melhoria da qualidade estética

Tenho visto resultados notáveis com o polimento a vapor em componentes médicos e coberturas de ecrãs onde a clareza ótica é fundamental.

Revestimentos antirreflexo

Para aplicações ópticas, podem ser aplicados revestimentos antirreflexo especializados a peças de PC maquinadas para:

- Reduzir o encandeamento

- Melhorar a transmissão da luz

- Melhorar a legibilidade do ecrã

- Minimizar os padrões de interferência

Estes revestimentos multicamadas são particularmente valiosos em painéis de instrumentos e equipamento de diagnóstico médico.

Seleção do acabamento de superfície correto

A escolha do acabamento de superfície adequado para as suas peças maquinadas em PC depende de vários factores:

- Requisitos funcionais (clareza ótica, aderência, resistência ao desgaste)

- Considerações estéticas

- Condições de exposição ambiental

- Restrições de custos

- Volume de produção

Na PTSMAKE, trabalhamos em estreita colaboração com os clientes para determinar a melhor abordagem de acabamento com base nas suas necessidades específicas de aplicação. Com os nossos mais de 15 anos de experiência em maquinagem de PC, desenvolvemos conhecimentos na aplicação destes vários acabamentos para obter forma e função.

Como garantir a precisão dimensional na maquinagem de PC?

Já alguma vez recebeu peças maquinadas em PC que simplesmente não encaixam como foram concebidas? Ou passou horas a resolver problemas de montagem apenas para descobrir que as dimensões chave estão deslocadas por meras fracções de milímetro? As imprecisões dimensionais podem transformar um projeto promissor num contratempo frustrante e dispendioso.

Garantir a precisão dimensional na maquinação de PC requer uma abordagem abrangente que envolve a seleção adequada de materiais, estratégias avançadas de ferramentas, controlo de temperatura e protocolos de inspeção meticulosos. Ao implementar estas práticas em todo o processo de produção, os fabricantes podem alcançar consistentemente tolerâncias tão apertadas como ±0,05 mm, mesmo com as propriedades desafiantes do PC.

Compreender as propriedades dos materiais de PC e o seu impacto na precisão dimensional

O policarbonato (PC) destaca-se entre os plásticos de engenharia pela sua combinação excecional de força, transparência e resistência ao calor. No entanto, estas propriedades benéficas implicam desafios de maquinação específicos que afectam diretamente a precisão dimensional. Na minha experiência de trabalho com vários materiais plásticos, o PC apresenta algumas considerações únicas devido ao seu comportamento viscoelástico8 durante a maquinagem.

O PC tem um coeficiente de expansão térmica relativamente elevado (cerca de 65-70 × 10^-6/°C), o que o torna suscetível a alterações dimensionais durante as flutuações de temperatura. Isto torna-se especialmente crítico quando se maquinam peças complexas com tolerâncias apertadas. O material também apresenta relaxamento de tensões após a maquinagem, o que pode levar a alterações dimensionais horas ou mesmo dias após a produção.

Principais propriedades dos materiais que afectam a precisão dimensional na maquinagem de PC

Ao planear a precisão dimensional com PC, tenho sempre em consideração estas caraterísticas críticas do material:

- Sensibilidade térmica: O PC expande-se e contrai-se significativamente com as mudanças de temperatura

- Absorção de humidade: Pode absorver até 0,35% de humidade, afectando as dimensões

- Stress interno: Tensão interna mais elevada em comparação com muitos outros plásticos

- Dureza/Rigidez: Rigidez média a elevada que pode variar consoante o tipo e os aditivos

Estas propriedades influenciam diretamente as estratégias de maquinação, as escolhas de ferramentas e os protocolos de controlo de qualidade. Por exemplo, na PTSMAKE, desenvolvemos parâmetros de corte específicos que têm em conta a sensibilidade térmica do PC, garantindo uma geração mínima de calor durante as operações de maquinagem.

Otimização da programação CNC para componentes de PC de precisão

A programação CNC precisa é a base da exatidão dimensional. Para a maquinação de PC, as abordagens padrão ficam muitas vezes aquém das expectativas devido às propriedades únicas do material. Descobri que a otimização dos seguintes parâmetros faz uma diferença substancial:

Considerações sobre o avanço e a velocidade de corte

O equilíbrio entre a taxa de avanço e a velocidade de corte é crucial para a maquinação de PC. Um corte demasiado agressivo gera calor excessivo, conduzindo a uma expansão térmica durante a maquinagem e a uma contração imprevisível após a mesma. Para referência, eis uma tabela de parâmetros recomendados com base na nossa experiência:

| Tipo de operação | Velocidade de corte (m/min) | Taxa de alimentação (mm/rot) | Profundidade de corte (mm) |

|---|---|---|---|

| Desbaste | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Semi-acabamento | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Acabamento | 250-300 | 0.01-0.05 | 0.1-0.5 |

Estes valores servem como pontos de partida e podem necessitar de ajustes com base em graus específicos de PC e capacidades da máquina. A chave é manter uma geração de calor consistente durante todo o processo de maquinagem.

Estratégias de percursos de ferramentas para peças complexas de PC

O planeamento do percurso da ferramenta tem um impacto significativo na precisão dimensional, especialmente para geometrias complexas. Eu recomendo:

- Fresagem de trepadeiras sobre a fresagem convencional, sempre que possível

- Envolvimento contínuo da ferramenta para manter forças de corte consistentes

- Passagens mais pequenas (15-20% do diâmetro da ferramenta) para passagens finais

- Passagens múltiplas de acabamento com a diminuição da profundidade de corte

Estas estratégias ajudam a minimizar a acumulação de tensões internas e proporcionam taxas de remoção de material mais consistentes, o que é essencial para manter a estabilidade dimensional dos componentes de PC.

Seleção avançada de ferramentas para maquinagem de PC

A seleção das ferramentas de corte corretas influencia drasticamente as tolerâncias alcançáveis. Após anos de experimentação, identifiquei vários factores críticos:

Considerações sobre a geometria da ferramenta

Para a maquinagem de PC, descobri que estas caraterísticas da ferramenta proporcionam resultados dimensionais superiores:

- Ângulos de inclinação: Ângulos de inclinação positivos entre 5° e 15°

- Ângulos de relevo: 10° a 15° para reduzir o atrito

- Ângulos de hélice: Ângulos de hélice mais elevados (35°-45°) para uma melhor evacuação das aparas

- Preparação dos bordos: Arestas afiadas mas ligeiramente polidas (raio de 0,01-0,02 mm)

A utilização de ferramentas com estas especificações ajuda a evitar a deformação do material que conduz a imprecisões dimensionais.

Materiais e revestimentos para ferramentas de corte

O próprio material da ferramenta de corte desempenha um papel crucial na manutenção da precisão dimensional:

- Ferramentas de metal duro proporcionam o equilíbrio ideal entre nitidez e durabilidade para a maioria das aplicações de PC

- Ferramentas com revestimento de diamante excelente para produção de grandes volumes, oferecendo uma vida útil prolongada da ferramenta

- PCD (Diamante policristalino) ferramentas para os requisitos de precisão mais exigentes

Na PTSMAKE, mantemos uma extensa biblioteca de ferramentas especificamente otimizada para vários tipos de PC e geometrias de componentes, o que nos permite selecionar a ferramenta ideal para cada aplicação.

Controlo da temperatura durante a maquinagem de PC

A gestão da temperatura é talvez o aspeto mais crítico para garantir a precisão dimensional na maquinagem de PC. A geração de calor durante as operações de corte pode causar expansão localizada, resultando em erros dimensionais quando a peça arrefece.

Seleção do líquido de refrigeração e métodos de aplicação

Para um controlo ótimo da temperatura na maquinagem de PC, recomendo estas abordagens:

- Arrefecimento por ar comprimido: Eficaz para a maioria das operações sem preocupações de contaminação

- Sistemas de arrefecimento por névoa: Para operações de corte mais agressivas

- Inundação do líquido de arrefecimento: Apenas com refrigerantes solúveis em água compatíveis com PC quando é necessário um arrefecimento máximo

O método de arrefecimento deve ser consistente ao longo do ciclo de maquinagem para evitar gradientes térmicos na peça de trabalho.

Considerações sobre o ambiente da loja

O próprio ambiente de maquinagem tem um impacto significativo nos resultados dimensionais:

- Estabilidade da temperatura da loja: Idealmente mantido a ±2°C

- Aclimatação do material: Armazenar o stock de PC no ambiente de produção durante 24-48 horas antes da maquinagem

- Estabilização pós-acabamento: Permitir que as peças atinjam o equilíbrio térmico antes da inspeção final

No PTSMAKE, as nossas instalações de maquinação com controlo climático mantêm níveis consistentes de temperatura e humidade, eliminando uma das principais fontes de variação dimensional nos componentes de PC.

Metodologias de inspeção para peças maquinadas em PC

Os protocolos de inspeção robustos são essenciais para verificar a precisão dimensional das peças maquinadas em PC. Recomendo a implementação de uma abordagem em várias fases:

Técnicas de verificação durante o processo

A deteção de problemas dimensionais durante a maquinagem poupa tempo e reduz o desperdício:

- Controlo periódico do desvio da ferramenta para compensar o desgaste da ferramenta

- Sondagem na máquina para caraterísticas críticas

- Inspeção do primeiro artigo antes de proceder à produção

Tecnologias de medição pós-acabamento

Para a verificação final, estas tecnologias fornecem os resultados mais fiáveis:

- CMM (Máquina de Medição por Coordenadas) medição com a pressão de sonda adequada para PC

- Sistemas de medição ótica para verificação sem contacto

- Sistemas de visão para pequenas caraterísticas e dimensões críticas

Ao documentar os resultados da inspeção, é importante anotar as condições ambientais no momento da medição, uma vez que as dimensões do PC variam com a temperatura.

Que técnicas de pós-processamento melhoram as peças maquinadas em PC?

Já alguma vez recebeu peças maquinadas em PC que pareciam perfeitas em termos dimensionais, mas que tinham superfícies rugosas, marcas de ferramentas visíveis ou simplesmente não tinham o acabamento profissional de que estava à espera? É frustrante quando os componentes de precisão cumprem as especificações técnicas mas não têm a qualidade estética ou o desempenho funcional necessários para o seu produto final.

As técnicas de pós-processamento são essenciais para melhorar as peças maquinadas em PC, melhorando o acabamento da superfície, a precisão dimensional, as propriedades mecânicas e o aspeto visual. Métodos como a rebarbação, o polimento, o tratamento térmico e as aplicações de revestimento transformam os componentes maquinados em bruto em peças de elevado desempenho, prontas para o mercado, que cumprem os requisitos funcionais e estéticos.

Compreender a importância do pós-processamento para peças de PC

O policarbonato (PC) é um plástico de engenharia excecional que oferece uma excelente resistência ao impacto, clareza ótica e estabilidade térmica. No entanto, quando maquinadas, as peças de PC necessitam frequentemente de passos de acabamento adicionais para atingirem todo o seu potencial. Na minha experiência de trabalho com fabrico de precisão, descobri que um pós-processamento adequado pode melhorar drasticamente tanto as propriedades funcionais como o aspeto estético dos componentes maquinados em PC.

A produção bruta das máquinas CNC, embora dimensionalmente exacta, apresenta frequentemente marcas de ferramentas, rebarbas e inconsistências de superfície que podem comprometer o desempenho da peça. O pós-processamento preenche esta lacuna entre a maquinação e a prontidão da aplicação. As peças que são submetidas a um acabamento adequado não só têm um aspeto mais profissional como também têm um melhor desempenho nas aplicações a que se destinam.

Desafios comuns com peças de PC acabadas de maquinar

O material PC apresenta desafios únicos durante a maquinagem que, muitas vezes, necessitam de pós-processamento:

- Imperfeições de superfície: O PC tende a desenvolver micro-riscos e marcas de ferramentas que podem afetar a nitidez ótica

- Marcas de stress: As tensões internas podem criar branqueamento ou fissuras visíveis

- Rebarbas e flash: Arestas afiadas formadas durante as operações de corte

- Inconsistências dimensionais: Ligeiras deformações ou problemas de dilatação térmica

- Falta de apelo estético: Aspeto inacabado, inadequado para produtos de consumo

Estas questões tornam-se particularmente problemáticas nas indústrias em que a aparência e o desempenho são igualmente importantes, como os dispositivos médicos, a eletrónica de consumo e os componentes automóveis.

Técnicas essenciais de pós-processamento para peças maquinadas em PC

Métodos de acabamento mecânico

Rebarbamento e tratamento de arestas

A rebarbação é normalmente o primeiro passo do pós-processamento de peças de PC. Este processo elimina as arestas vivas e as rebarbas criadas durante a maquinagem. Nós usamos várias abordagens no PTSMAKE:

- Rebarbamento manual com ferramentas especializadas

- Rebarbamento por rotação com meios abrasivos

- Rebarbamento térmico para caraterísticas internas complexas

- Acabamento vibratório9 com meios cerâmicos ou plásticos

O tratamento de arestas vai para além da simples remoção de rebarbas, criando raios ou chanfros controlados que aumentam a segurança e a durabilidade. Para peças de PC utilizadas em aplicações médicas, as arestas com acabamento correto evitam a formação de partículas e melhoram a eficácia da esterilização.

Polimento e acabamento de superfícies

O polimento transforma a qualidade da superfície das peças maquinadas em PC e é fundamental para as aplicações que requerem clareza ótica ou apelo estético:

| Método de polimento | Mais utilizado para | Acabamento de superfície obtido |

|---|---|---|

| Polimento mecânico | Melhoria geral da superfície | Ra 0,2-0,8 μm |

| Polimento de diamantes | Componentes ópticos | Ra <0,1 μm |

| Polimento a vapor | Geometrias complexas | Acabamento espelhado |

| Polimento por chama | Secções espessas | Aspeto vidrado |

Para componentes de PC transparentes, o polimento progressivo utilizando abrasivos cada vez mais finos pode obter superfícies de qualidade quase ótica. Nos meus projectos que envolvem lentes de instrumentos, combinamos frequentemente técnicas de polimento mecânico e a vapor para obter resultados óptimos.

Tratamentos químicos

Os tratamentos químicos oferecem capacidades de acabamento únicas para peças de PC que os métodos mecânicos não conseguem alcançar sozinhos:

Alisamento com solvente

Esta técnica utiliza a exposição controlada a solventes compatíveis para derreter ligeiramente a camada exterior do material de PC, permitindo que a tensão superficial crie um acabamento suave. As principais considerações incluem:

- Seleção do solvente (normalmente cloreto de metileno ou soluções à base de acetona)

- Tempo de exposição (normalmente medido em segundos)

- Requisitos de ventilação

- Conformidade ambiental

Polimento a vapor

O polimento a vapor eleva o alisamento com solvente a um processo mais controlado:

- As peças são suspensas numa câmara

- O vapor do solvente circula a uma temperatura controlada

- A superfície funde-se microscopicamente e reforma-se mais suavemente

- O processo é terminado com a circulação de ar fresco

Esta técnica é particularmente eficaz para peças complexas de PC com caraterísticas internas que o polimento mecânico não consegue alcançar.

Tratamentos térmicos

Recozimento

O recozimento alivia as tensões internas nas peças de PC causadas pelas operações de maquinagem:

- Aquecimento lento até um pouco abaixo da temperatura de transição vítrea (aproximadamente 150°C)

- Manutenção durante um período pré-determinado (normalmente 1-4 horas, dependendo da espessura da peça)

- Arrefecimento muito lento (frequentemente 10-20°C por hora)

Este processo melhora significativamente a estabilidade dimensional e reduz o risco de fissuração por tensão em componentes de PC, o que é particularmente importante para peças de precisão com tolerâncias apertadas.

Aplicações de revestimento

A última categoria de pós-processamento envolve a aplicação de revestimentos protectores ou funcionais:

Revestimentos de proteção

Várias opções de revestimento melhoram o desempenho das peças de PC:

- Revestimentos resistentes aos raios UV para evitar o amarelecimento

- Revestimentos duros resistentes a riscos

- Tratamentos anti-embaciamento

- Revestimentos anti-estáticos para aplicações electrónicas

Acabamentos decorativos

Para além da proteção, os revestimentos podem melhorar a aparência:

- Revestimentos metálicos (metalização sob vácuo)

- Tingimento de cores

- Revestimentos de toque suave

- Texturas para melhorar a aderência ou o aspeto visual

Na PTSMAKE, desenvolvemos protocolos de revestimento especializados para os nossos clientes da área médica e eletrónica que combinam o apelo estético com benefícios funcionais como a resistência química e a biocompatibilidade.

Seleção da sequência de pós-processamento correta

A abordagem mais eficaz envolve frequentemente várias técnicas de pós-processamento aplicadas na sequência correta. Ao aconselhar os clientes, considero:

- Requisitos de utilização final (mecânicos, ópticos, estéticos)

- Exposição ambiental (UV, produtos químicos, variações de temperatura)

- Necessidades de conformidade regulamentar (médica, contacto com alimentos, etc.)

- Restrições de custos e volume de produção

Por exemplo, uma sequência típica para um componente de PC transparente topo de gama pode envolver:

- Rebarbação → Recozimento → Polimento mecânico progressivo → Polimento a vapor → Revestimento duro

Controlo de qualidade para peças de PC pós-processadas

A eficácia do pós-processamento deve ser verificada através de ensaios adequados:

- Medições da rugosidade da superfície (profilometria)

- Ensaios ópticos para componentes transparentes

- Verificação dimensional (retração ou deformação pós-processo)

- Ensaios de esforço (especialmente após o recozimento)

- Ensaios de envelhecimento acelerado para peças revestidas

A documentação destas métricas de qualidade assegura a consistência entre lotes de produção e fornece dados valiosos para a melhoria contínua do processo.

Como selecionar ferramentas de corte para projectos de maquinagem de PC?

Alguma vez teve dificuldade em selecionar as ferramentas de corte certas para o seu projeto de maquinação de PC? Já experimentou maus acabamentos de superfície, desgaste prematuro da ferramenta ou pedaços partidos ao trabalhar com policarbonato? Estas frustrações podem custar-lhe tempo, dinheiro e atrasos no projeto.

A seleção das ferramentas de corte corretas para a maquinagem de PC requer um equilíbrio entre as propriedades do material e os parâmetros de corte. As ferramentas ideais têm arestas de corte afiadas, revestimentos adequados e geometria concebida especificamente para plásticos. A utilização de taxas de avanço, velocidades e estratégias de refrigeração adequadas irá maximizar a vida útil da ferramenta e garantir resultados de qualidade.

Compreender as propriedades do material PC para a seleção de ferramentas

Ao selecionar ferramentas de corte para maquinagem de policarbonato (PC), é essencial compreender primeiro as propriedades únicas do material. O PC é um polímero termoplástico com excelente resistência ao impacto, clareza ótica e estabilidade dimensional. No entanto, apresenta desafios específicos durante a maquinagem.

O PC tem um ponto de fusão relativamente baixo (aproximadamente 155°C) e pode facilmente deformar10 devido ao calor gerado durante as operações de corte. Isto torna a gestão térmica crucial na seleção de ferramentas. Além disso, o PC pode ser pegajoso quando maquinado, levando à formação de arestas nas ferramentas de corte, o que afecta o acabamento da superfície e a precisão dimensional.

De acordo com a minha experiência de trabalho com muitos clientes da PTSMAKE, as ferramentas concebidas especificamente para a maquinagem de plásticos apresentam os melhores resultados. Estas ferramentas diferem das utilizadas para metais em vários aspectos importantes:

Factores críticos para a seleção de ferramentas de corte para PC

Considerações sobre o material da ferramenta

O material da ferramenta tem um impacto significativo no desempenho da maquinação com policarbonato. Aqui estão as opções mais comuns:

Aço de alta velocidade (HSS): Adequado para maquinação básica de PC a baixas velocidades. Estas ferramentas são económicas mas desgastam-se mais rapidamente do que as opções de metal duro.

Metal duro: A minha escolha preferida para a maioria das operações de maquinagem de PC. Estas ferramentas oferecem uma excelente resistência ao desgaste e podem manter as arestas de corte afiadas durante mais tempo.

Ferramentas com revestimento de diamante: Ideal para ambientes de alta produção onde a vida útil prolongada da ferramenta justifica o custo inicial mais elevado. Estas ferramentas são excelentes para manter a precisão dimensional durante longos períodos de produção.

Para componentes de PC complexos com tolerâncias apertadas, recomendo normalmente ferramentas de metal duro com revestimentos especializados que reduzem o atrito e a geração de calor.

Geometria de ponta

A geometria da aresta de corte desempenha um papel crucial no sucesso da maquinação de PC:

| Elemento geométrico | Recomendação para PC | Benefício |

|---|---|---|

| Ângulo de inclinação | Positivo (10° a 20°) | Reduz as forças de corte e a produção de calor |

| Ângulo de alívio | 10° a 15° | Evita a fricção e a acumulação de calor |

| Ângulo da hélice | Alto (30° a 45°) | Melhora a evacuação das aparas |

| Nitidez dos bordos | Muito nítido | Minimiza a deformação e a fusão |

Uma aresta de corte afiada é particularmente importante para a maquinação de PC. Ao contrário dos metais, em que um ligeiro raio de aresta pode ser benéfico, o policarbonato requer ferramentas extremamente afiadas para cisalhar o material de forma limpa, em vez de o empurrar e deformar.

Opções de configuração da flauta

O número de canais da sua ferramenta de corte afecta a evacuação das aparas e a eficiência do corte:

Flauta simples: Proporciona uma excelente evacuação das aparas, mas uma eficiência de corte reduzida. Ideal para operações de embolsos profundos.

Duas flautas: A minha recomendação para a maioria das maquinações de PC. Oferece uma evacuação equilibrada das aparas e eficiência de corte.

Três+ Flautas: Utilizar apenas para passagens de acabamento a altas velocidades e baixas profundidades de corte. O espaço limitado das aparas pode provocar uma acumulação de calor em cortes agressivos.

Ferramentas de corte especializadas para maquinagem de PC

Fresas de topo concebidas para plásticos

Ao maquinar componentes de PC, as fresas de topo especializadas em corte de plástico proporcionam resultados superiores. Essas ferramentas normalmente apresentam:

- Canais polidos para reduzir o atrito e o calor

- Ângulos de inclinação especiais que produzem uma ação de corte limpa

- Calhas de aparas melhoradas para uma remoção eficiente do material

Descobri que as fresas de topo O-flute funcionam excecionalmente bem para maquinação de PC. O seu design cria espaços maiores para as aparas, reduzindo a possibilidade de acumulação de aparas e a consequente acumulação de calor.

Seleção de brocas

Para operações de perfuração em PC, considere estas opções especializadas:

Brocas Brad Point: O ponto central evita a deslocação, enquanto as esporas cortam o material de forma limpa antes de as arestas de corte principais serem engatadas.

Berbequins de torção específicos para plásticos: Estas apresentam geometrias de ponta modificadas (frequentemente 60° em vez dos 118° padrão) e canais polidos.

Exercícios de passos: Excelente para criar furos com escareadores numa única operação, reduzindo o risco de fissuração.

Bits de tupia especializados

Para o acabamento de arestas e perfis decorativos, considere as fresas de compressão. Estas ferramentas especializadas cortam em direcções opostas na parte superior e inferior, evitando lascas e delaminação em ambas as superfícies.

Revestimentos de ferramentas e tratamentos de superfície

O revestimento correto pode melhorar drasticamente o desempenho e a longevidade da ferramenta na maquinagem de PC:

Ferramentas não revestidas: Aceitável para produção de baixo volume onde o custo da ferramenta é uma preocupação principal.

TiN (nitreto de titânio): Proporciona uma melhoria moderada da resistência ao desgaste e da dissipação de calor.

DLC (Carbono semelhante ao diamante): Reduz significativamente a fricção, evita a formação de arestas e aumenta substancialmente a vida útil da ferramenta. Esta é a minha recomendação para a produção de PC de médio a alto volume.

PTFE e revestimentos antiaderentes semelhantes: Estes revestimentos especiais reduzem o atrito e evitam a soldadura de aparas, o que é particularmente benéfico para a maquinagem de PC.

Otimização dos parâmetros de corte

Mesmo as melhores ferramentas de corte falharão se forem utilizadas com parâmetros inadequados. Para maquinação de PC, recomendo:

Velocidade de corte: Utilize velocidades moderadas a elevadas (150-250 m/min) para manter a produtividade e evitar o calor excessivo.

Taxa de alimentação: Taxas de avanço mais elevadas do que as utilizadas para os metais ajudam a evitar o desgaste e a fusão. Uma carga de limalha de 0,05-0,15 mm por dente funciona normalmente bem.

Profundidade de corte: São preferíveis várias passagens superficiais a um único corte profundo, uma vez que geram menos calor.

Estratégia do líquido de refrigeração: O arrefecimento por ar comprimido é frequentemente suficiente e evita os problemas de interação química que podem ocorrer com os refrigerantes líquidos.

Ao selecionar cuidadosamente as ferramentas de corte corretas e otimizar os parâmetros de maquinação, obterá excelentes resultados ao maquinar componentes de policarbonato. Na PTSMAKE, aperfeiçoámos estas práticas ao longo de anos de maquinação de precisão de PC para aplicações críticas em várias indústrias.

Saiba mais sobre esta propriedade para obter melhores resultados nos seus projectos de maquinagem de PC. ↩

Clique para obter informações detalhadas sobre as propriedades de flexão da luz em aplicações ópticas. ↩

Saiba mais sobre esta propriedade do material que determina a segurança dos dispositivos médicos. ↩

Aprender técnicas avançadas de maquinagem para evitar a formação de gomas no material. ↩

A compreensão desta propriedade ajuda a evitar a falha do material durante a maquinagem. ↩

Clique para conhecer as técnicas de análise de tensões para maquinagem de plásticos. ↩

Saiba mais sobre técnicas de polimento avançadas para acabamentos de qualidade ótica em peças de PC. ↩

Saiba como o comportamento do material afecta as estratégias de maquinação e os resultados de precisão. ↩

Clique para obter um guia pormenorizado sobre técnicas de acabamento vibratório para policarbonato. ↩

Alteração do material induzida pelo calor que afecta as dimensões e as propriedades. ↩