Compreender os fundamentos da moldagem por injeção de dois disparos

Já se perguntou como é que a capa do seu smartphone tem aquela aderência perfeita ao toque suave, mantendo uma estrutura rígida? Ou como é que os painéis de instrumentos dos automóveis combinam diferentes texturas e cores de forma tão perfeita? A magia do fabrico por detrás destas maravilhas do quotidiano é mais fascinante do que se possa pensar.

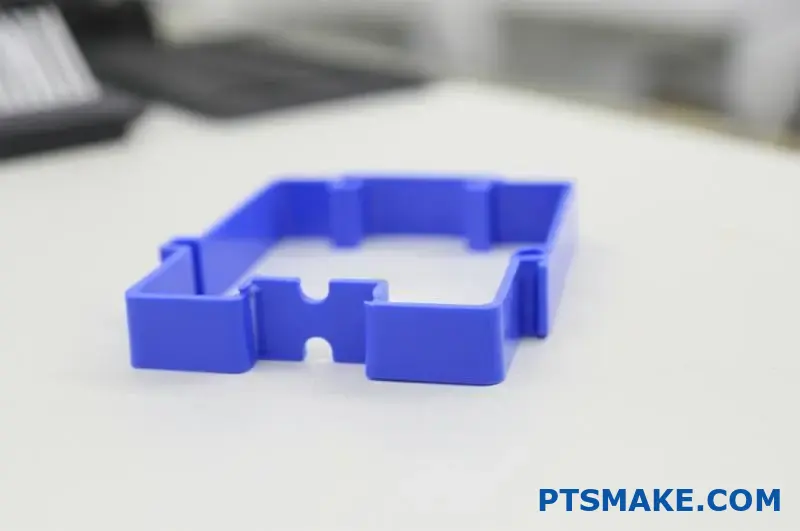

A moldagem por injeção de dois disparos revoluciona o fabrico de produtos ao injetar sequencialmente dois materiais diferentes num único molde, criando componentes que se unem a nível molecular sem etapas de montagem adicionais. Este processo inovador fornece peças complexas e multi-materiais numa única operação eficiente.

A evolução da moldagem por injeção de dois disparos

A moldagem por injeção de dois disparos (também designada por moldagem de dois disparos ou moldagem multimaterial) transformou o fabrico em várias indústrias. Como alguém profundamente envolvido no fabrico de precisão no PTSMAKE, testemunhei a evolução desta tecnologia de uma técnica especializada para um processo de fabrico essencial para empresas que procuram vantagens competitivas na conceção de produtos e na eficiência da produção.

A história desta tecnologia remonta à década de 1970, quando os fabricantes começaram a experimentar formas de combinar vários materiais num único ciclo de moldagem. Atualmente, amadureceu até se tornar um processo sofisticado que permite desenhos intrincados anteriormente impossíveis ou economicamente inviáveis com os métodos de fabrico tradicionais.

Como funciona a moldagem por injeção de dois disparos

O processo básico

O processo de moldagem por injeção de dois disparos ocorre em duas fases distintas:

- Primeiro tiro: O material primário (normalmente o substrato mais duro) é injetado na cavidade do molde para formar o componente de base.

- Segundo tiro: O molde roda ou desliza para revelar um novo espaço de cavidade, onde um segundo material é injetado para se ligar ao primeiro componente.

O que torna este processo verdadeiramente notável é a ligação molecular1 que ocorre entre os dois materiais. Ao contrário da montagem mecânica ou da colagem adesiva, os materiais unem-se a um nível molecular quando corretamente selecionados, criando ligações excecionalmente fortes.

Requisitos de equipamento

O equipamento especializado necessário para a moldagem por injeção de dois disparos inclui:

| Componente de equipamento | Função | Importância |

|---|---|---|

| Unidades de injeção dupla | Permite a injeção de dois materiais diferentes | Essencial |

| Molde rotativo ou deslizante | Reposiciona a primeira imagem para o segundo material | Crítico para o alinhamento |

| Sistemas de controlo avançados | Coordena o tempo entre os disparos | Garante resultados de qualidade |

| Sistemas de manuseamento de materiais | Gere diferentes plásticos de forma eficiente | Evita a contaminação |

Na PTSMAKE, investimos em equipamento de dois disparos de última geração que assegura uma entrega precisa do material e uma consistência excecional das peças.

Considerações sobre compatibilidade de materiais

Um dos aspectos mais críticos da moldagem por injeção de dois disparos é a seleção do material. Nem todos os materiais se ligam bem entre si, e compreender a compatibilidade é essencial para uma produção bem sucedida.

Combinações comuns de materiais

Na minha experiência de trabalho com clientes de vários sectores, estas combinações de materiais têm um desempenho consistentemente bom:

- Combinações rígidas/flexíveis: Policarbonato (PC) com elastómero termoplástico (TPE)

- Pares transparentes/opacos: Policarbonato transparente com ABS colorido

- Emparelhamentos resistentes a produtos químicos: Nylon com TPEs especialmente formulados

- Materiais de alto/baixo módulo: Polipropileno com polietileno mais macio

O fator chave que determina a compatibilidade é a afinidade química entre os materiais. Os materiais com estruturas químicas semelhantes formam normalmente ligações mais fortes do que aqueles com composições muito diferentes.

Factores de seleção de materiais

Quando ajudo os clientes a selecionar materiais para aplicações de dois disparos, tenho em consideração vários factores:

- Requisitos de utilização final: A peça terá de resistir a condições ambientais específicas?

- Propriedades mecânicas: Que resistência, flexibilidade ou dureza é necessária?

- Temperaturas de processamento: Os dois materiais podem ser processados num intervalo de temperatura compatível?

- Taxas de retração: A retração diferencial criará tensões ou deformações?

Na PTSMAKE, os nossos engenheiros de materiais trabalham em estreita colaboração com as equipas de design para garantir a seleção do material ideal para cada aplicação.

Principais vantagens da moldagem por injeção de dois disparos

Flexibilidade de conceção

A moldagem por dois disparos abre possibilidades de design notáveis que simplesmente não são possíveis com os métodos convencionais:

- Componentes multicoloridos sem pintura ou decoração

- Texturas variáveis numa única peça (punhos de toque suave em pegas duras)

- Vedantes incorporados e juntas sem montagem secundária

- Rigidez selectiva onde algumas secções permanecem firmes enquanto outras se flexionam

Eficiência de produção

Para além das vantagens de conceção, o processo proporciona benefícios substanciais de fabrico:

- Custos de montagem reduzidos eliminando operações secundárias

- Menor necessidade de mão de obra sem etapas de montagem manual

- Melhoria da qualidade com menos pontos de falha potenciais

- Ciclos de produção globais mais rápidos em comparação com o fabrico em várias etapas

- Redução de stocks de componentes

Desempenho melhorado do produto

A ligação molecular entre materiais resulta em produtos com caraterísticas superiores:

- Maior durabilidade com transições de material sem falhas

- Melhor resistência ambiental sem costuras que permitam a penetração de humidade

- Ergonomia melhorada através da colocação estratégica de materiais

- Apelo estético melhorado com aspeto e toque premium

Nos meus anos a orientar os fabricantes através da seleção de materiais e da otimização de processos, tenho visto consistentemente a moldagem por injeção dupla fornecer produtos que superam as alternativas tradicionalmente montadas.

Aplicações comuns em todos os sectores

A versatilidade da moldagem por injeção de dois disparos torna-a valiosa em numerosos sectores:

Eletrónica de consumo

- Capas para smartphones com pegas em borracha

- Controlos remotos com botões de toque suave

- Dispositivos vestíveis com múltiplos componentes materiais

Componentes para automóveis

- Comandos do painel de instrumentos com indicadores luminosos

- Puxadores de porta com vedantes integrados

- Manípulos das mudanças com punhos ergonómicos

Dispositivos médicos

- Instrumentos cirúrgicos com superfícies de aderência personalizadas

- Equipamentos de diagnóstico com interfaces seladas

- Dispositivos de administração de medicamentos com transições precisas de materiais

Na PTSMAKE, ajudei pessoalmente a desenvolver soluções de dois disparos para clientes em cada um destes sectores, e os resultados excedem sempre as expectativas, tanto em termos de funcionalidade como de estética.

Moldagem de dois disparos vs. sobremoldagem: Principais diferenças

Alguma vez pegou numa ferramenta eléctrica com aquele punho de borracha perfeito sobre um corpo de plástico duro e se perguntou como é que criaram uma combinação tão perfeita? A magia do fabrico por detrás disto não é apenas uma montagem inteligente - é uma tecnologia de moldagem sofisticada que está a revolucionar o design do produto.

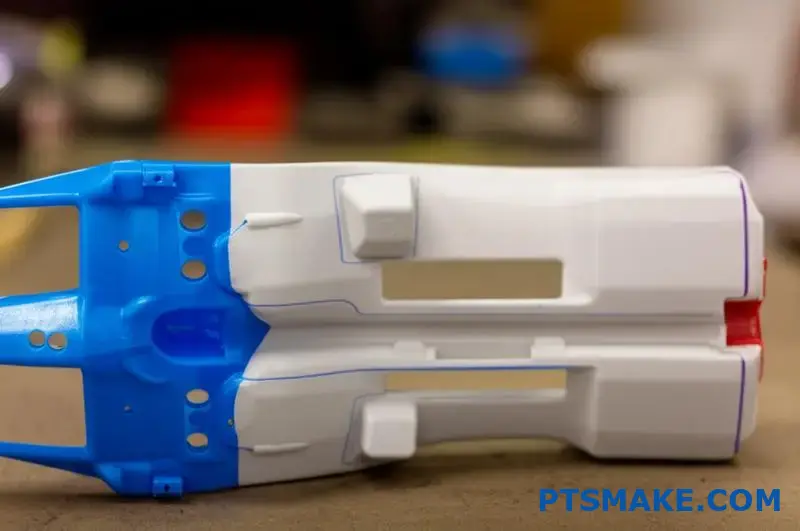

A moldagem por injeção de dois disparos e a sobremoldagem representam duas abordagens distintas para a criação de peças de plástico multimaterial. Embora alcancem resultados finais semelhantes, os seus métodos de processamento, requisitos de equipamento e eficiências de produção diferem significativamente, afectando tudo, desde as possibilidades de design aos custos de fabrico.

Distinções do processo técnico

Moldagem de duas injecções: Máquina única, injeção dupla

A moldagem por injeção de dois disparos representa uma abordagem mais integrada à produção multimaterial. O processo desenrola-se num único ciclo de máquina, o que o torna distinto de outras técnicas multimateriais.

Num processo típico de dois disparos:

- O primeiro material (frequentemente um substrato rígido) é injetado na cavidade do molde

- O molde roda ou indexa então para uma segunda posição

- O segundo material é injetado no primeiro componente ou à sua volta

- Os dois materiais arrefecem juntos, formando ligações moleculares na sua interface

A inovação chave aqui é a tecnologia especializada de moldes rotativos ou indexados. Estas ferramentas sofisticadas permitem que a primeira injeção seja reposicionada com precisão para a segunda injeção de material sem retirar a peça da máquina.

No PTSMAKE, aperfeiçoámos este processo para conseguir transições de materiais excecionalmente precisas, o que é particularmente valioso para os clientes das indústrias médica e de eletrónica de consumo, onde a qualidade dos componentes não é negociável.

Sobremoldagem: Processo em duas etapas

A sobremoldagem, embora obtenha resultados multimateriais semelhantes, segue normalmente um percurso de produção diferente:

- O componente de base (substrato) é moldado num processo convencional de moldagem por injeção

- Esta parte completa do primeiro disparo é ou:

- Transferido para uma segunda máquina

- Mantida na mesma máquina, mas com o molde aberto e a segunda injeção feita num novo ciclo

- O segundo material é injetado sobre o primeiro componente

- A peça multimaterial acabada é ejectada

Esta abordagem sequencial cria um fluxo de trabalho distinto em comparação com a moldagem de dois disparos. O intervalo entre o primeiro e o segundo disparo pode variar de segundos a dias, dependendo da configuração da produção.

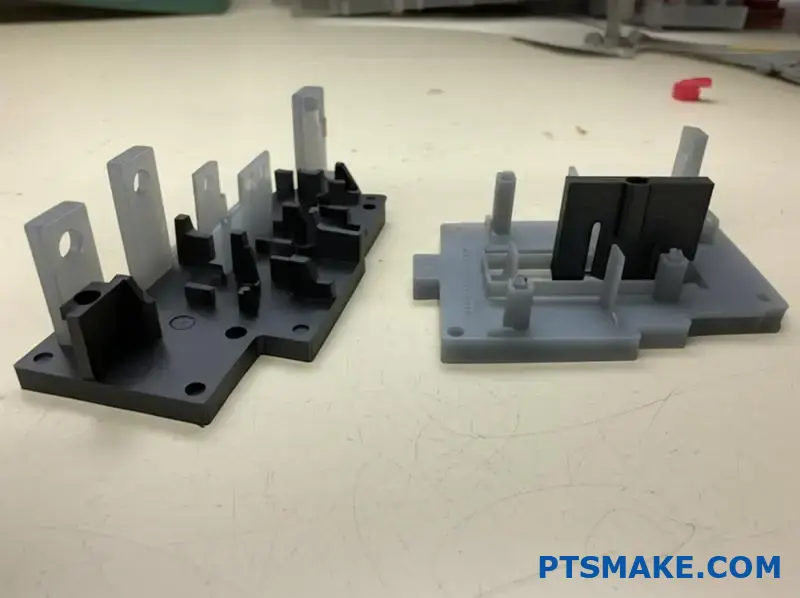

Requisitos e complexidade do equipamento

As diferenças de maquinaria entre estes processos representam considerações significativas para os fabricantes:

| Aspeto | Moldagem de dois tiros | Sobremoldagem |

|---|---|---|

| Requisitos da máquina | Máquinas especializadas de injeção dupla | Pode utilizar equipamento normal de moldagem por injeção |

| Complexidade do molde | Moldes rotativos ou indexados complexos | Possibilidade de desenhos de moldes mais simples |

| Investimento inicial | Mais alto | Inferior |

| Nível de automatização | Altamente automatizado | Pode ser parcialmente manual |

| Espaço no chão | Compacto (máquina única) | Pode necessitar de mais espaço (duas máquinas) |

O investimento em equipamento representa um dos factores de diferenciação mais significativos entre estes processos. A moldagem por dois disparos requer maquinaria especializada com múltiplas unidades de injeção e sistemas de moldes rotativos. Este equipamento especializado tem custos iniciais mais elevados, mas proporciona uma maior eficiência para aplicações adequadas.

Considerações sobre a ligação de materiais

O adesão intermolecular2 entre materiais representa um fator crítico em ambos os processos, mas as diferenças de tempo criam considerações distintas:

Dinâmica de ligação de dois disparos

Na moldagem de dois disparos, o segundo material é injetado enquanto o primeiro disparo ainda está quente. Isto cria condições ideais para a ligação molecular, uma vez que as cadeias de polímeros podem interagir mais facilmente a temperaturas elevadas. O resultado é frequentemente uma interface de material mais forte, sem necessidade de promotores de adesão especializados.

Esta vantagem térmica significa que a moldagem de dois disparos pode, por vezes, unir materiais que seriam difíceis de unir utilizando a sobremoldagem. Na PTSMAKE, conseguimos unir com sucesso policarbonatos rígidos com TPEs (elastómeros termoplásticos) utilizando processos de dois disparos onde a sobremoldagem tradicional exigiria tratamentos de superfície especiais.

Desafios da colagem de sobremoldagem

Uma vez que a sobremoldagem envolve frequentemente um primeiro componente completamente arrefecido, a dinâmica de ligação difere significativamente:

- A temperatura da interface é mais baixa, reduzindo potencialmente o emaranhamento molecular

- Podem ser necessários tratamentos de superfície ou primários para uma aderência óptima

- A compatibilidade dos materiais torna-se ainda mais crítica

- Poderão ser necessários agentes de ligação química para determinadas combinações de materiais

Isto não significa que a sobremoldagem crie ligações inferiores - apenas que a seleção do material e as considerações de preparação diferem dos processos de duas tomadas.

Comparação da eficiência da produção

As diferenças de eficiência entre estes processos têm impacto na economia global da produção:

Análise do tempo de ciclo

A moldagem de dois disparos proporciona normalmente tempos de ciclo globais mais rápidos para peças completas:

- Não é necessária a transferência de peças entre máquinas

- A primeira dose não precisa de arrefecer completamente antes da segunda dose

- Ambos os materiais arrefecem simultaneamente durante a fase final

Em cenários de produção de grande volume, estas poupanças de tempo podem traduzir-se em vantagens significativas em termos de custos. Para vários clientes do sector automóvel, reduzimos o tempo de produção até 30%, convertendo os processos tradicionais de sobremoldagem para a tecnologia de dois disparos.

Considerações sobre mão de obra e manuseamento

Os requisitos de manuseamento também diferem substancialmente:

- Processo de dois disparos: Manuseamento mínimo entre disparos, reduzindo os custos de mão de obra e os riscos de contaminação

- Sobremoldagem: Podem ser necessários sistemas de transferência manuais ou automáticos entre as fases de moldagem

Para os fabricantes de dispositivos médicos particularmente preocupados com a limpeza e a integridade das peças, o manuseamento reduzido dos processos de dois disparos justifica frequentemente o investimento mais elevado em equipamento.

Factores de adequação da aplicação

Apesar das suas diferenças, ambos os processos têm aplicações óptimas onde as suas caraterísticas particulares se destacam:

Aplicações ideais de dois disparos

A moldagem de dois tiros é excelente para:

- Produções de grande volume em que a eficiência justifica os custos do equipamento

- Peças que requerem um alinhamento exato entre materiais

- Projectos com geometria complexa nas transições de materiais

- Produtos que necessitam de interfaces de materiais de alta resistência

- Componentes com secções de parede fina no segundo material

Cenários óptimos de sobremoldagem

A sobremoldagem funciona frequentemente melhor para:

- Produções de menor volume

- Geometrias mais simples com transições de materiais menos complexas

- Aplicações em que o substrato precisa de curar completamente antes do segundo disparo

- Situações em que o equipamento standard existente deve ser utilizado

- Produtos em que o segundo material encapsula completamente o primeiro

A compreensão destas aptidões de aplicação ajuda os fabricantes a escolher o processo mais económico para os requisitos específicos do produto.

Fazer a escolha certa de fabrico

A decisão entre a moldagem por dois disparos e a sobremoldagem depende, em última análise, de múltiplos factores, incluindo o volume de produção, a complexidade do design da peça, os requisitos de material e a infraestrutura de fabrico disponível.

Na PTSMAKE, realizamos análises completas da viabilidade do processo para os clientes que ponderam estas opções, considerando factores como:

- Volumes de produção anuais

- Expectativas de vida útil do produto

- Capital disponível para investimento em ferramentas

- Requisitos de combinação de materiais

- Especificações de qualidade e cosmética

- Estratégia de fabrico a longo prazo

Avaliando cuidadosamente estes factores, os fabricantes podem selecionar o processo multimaterial que proporciona o equilíbrio ideal entre qualidade, eficiência e rentabilidade para a sua aplicação específica.

Vantagens da tecnologia de moldagem por injeção de dois disparos

Já pegou num comando de jogo com aquela textura perfeita e aderente ou admirou a forma como a sua escova de dentes combina o cabo firme e o suporte de cerdas macias numa peça única? Estas maravilhas do dia a dia mostram a inovação no fabrico que está a mudar a forma como os produtos são feitos, sentidos e experimentados.

A tecnologia de moldagem por injeção de dois disparos oferece vantagens extraordinárias que o fabrico tradicional simplesmente não consegue igualar. Ao fundir diferentes materiais a nível molecular durante um único ciclo de produção, este processo cria produtos com maior durabilidade, estética superior e funcionalidade inovadora, ao mesmo tempo que simplifica drasticamente o fabrico.

Maior durabilidade do produto

Vantagem da ligação molecular

Ao contrário dos componentes fixados mecanicamente ou colados que podem separar-se sob tensão, as peças moldadas por injeção de dois disparos apresentam uma verdadeira ligação molecular entre os materiais. Isto cria uma ligação excecionalmente forte que aumenta significativamente a durabilidade do produto.

Quando seleccionamos materiais compatíveis para a moldagem por injeção dupla no PTSMAKE, estamos a criar peças em que diferentes polímeros se entrelaçam ao nível molecular durante a formação. Esta interação ocorre porque o segundo material é injetado enquanto o primeiro material ainda está quente e reativo, permitindo que as cadeias de polímeros se emaranhem e formem uma ligação poderosa.

A força desta ligação molecular oferece várias vantagens importantes em termos de durabilidade:

- Eliminação de pontos de falha: Os métodos de montagem tradicionais criam costuras e juntas que se tornam pontos de falha naturais. A moldagem por dois disparos elimina totalmente estas vulnerabilidades.

- Distribuição superior de tensões: As forças aplicadas a peças multimateriais são distribuídas de forma mais homogénea pelos limites dos materiais.

- Resistência química melhorada: Sem costuras ou fendas, as substâncias corrosivas não podem penetrar entre as camadas de material.

- Resistência ao impacto melhorada: A zona de transição entre materiais pode efetivamente absorver e distribuir as forças de impacto de forma mais eficaz do que as peças de um só material.

Resistência ambiental

Os produtos moldados por dois disparos demonstram uma resistência notável a desafios ambientais que danificariam rapidamente as peças montadas de forma convencional:

- Resistência à água e à humidade: A transição perfeita entre os materiais evita a entrada de humidade, tornando as peças de dois tiros ideais para aplicações no exterior, marítimas e de elevada humidade.

- Tolerância ao ciclo de temperatura: Com materiais corretamente selecionados, as peças de dois disparos podem suportar alterações de temperatura repetidas sem delaminação ou fissuração nos limites do material.

- Estabilidade aos raios UV: As combinações de materiais especializados podem proporcionar integridade estrutural e proteção UV num único componente.

Em aplicações automóveis, desenvolvemos componentes exteriores moldados por injeção dupla que mantêm o seu aspeto e funcionalidade após anos de exposição a condições extremas - algo que seria praticamente impossível com métodos de montagem convencionais.

Redução do tempo de fabrico

Eliminação das operações secundárias

Uma das vantagens de eficiência mais significativas da moldagem por injeção de dois disparos é a redução drástica das operações secundárias:

| Assembleia tradicional | Moldagem de dois tiros |

|---|---|

| Moldagem separada de componentes | Operação de moldagem única |

| Arrefecimento e armazenamento de peças | Fluxo de processo contínuo |

| Manuseamento de materiais entre operações | Sem tratamento intermédio |

| Configuração da linha de montagem | Não é necessário |

| Inspeção da qualidade em várias fases | Ponto de controlo de qualidade único |

Este processo simplificado cria um calendário de fabrico que é frequentemente 40-60% mais curto do que os métodos tradicionais. No PTSMAKE, ajudámos os fabricantes a converter os processos de montagem em várias etapas para a moldagem por injeção dupla e a obter reduções do tempo de produção que transformaram a economia das suas empresas.

Otimização do tempo de ciclo

O processo de dois disparos optimiza naturalmente os tempos de ciclo de várias formas:

- Arrefecimento paralelo: Enquanto a segunda injeção está a ser injectada, a primeira injeção ainda está a arrefecer, criando eficiência de tempo.

- Manuseamento reduzido: Sem transferência de peças entre máquinas ou estações de montagem, o tempo total do ciclo diminui.

- Compatibilidade da automatização: Todo o processo de dois disparos é facilmente automatizado, eliminando os tempos variáveis de manuseamento humano.

- Fluxo de produção contínuo: A abordagem de máquina única cria uma cadência de produção mais suave com menos interrupções.

Para produtos de grande volume em que cada segundo de tempo de ciclo tem impacto na rentabilidade, a moldagem por injeção dupla proporciona uma vantagem competitiva que é difícil de alcançar através de outros métodos de fabrico.

Eliminação das etapas de montagem

Impacto da redução da mão de obra

A automatização do que tradicionalmente seriam passos de montagem cria poupanças significativas de mão de obra:

- Redução das horas de mão de obra direta: A montagem manual de componentes multi-materiais é totalmente eliminada.

- Redução dos requisitos de formação: Com menos operações manuais, a formação dos trabalhadores é simplificada.

- Menos pessoal para o controlo da qualidade: Menos pontos de inspeção significa uma garantia de qualidade mais eficiente.

- Minimização da mão de obra de retrabalho: A natureza consistente da moldagem de dois disparos reduz os defeitos que exigiriam uma correção trabalhosa.

Estas vantagens laborais vão para além da simples poupança de custos - também tornam a produção mais previsível e menos vulnerável a desafios de disponibilidade de mão de obra.

Melhoria da qualidade através da integração de processos

Quando as etapas de montagem são eliminadas, a qualidade melhora quase automaticamente:

- Alinhamento consistente do material: A precisão do molde garante sempre um alinhamento perfeito entre os materiais.

- Eliminação de erros de montagem: Os erros humanos de montagem são completamente eliminados da equação.

- Redução do risco de contaminação: Menos etapas de manuseamento significam menos oportunidades de contaminação de componentes sensíveis.

- Controlo documentado do processo: O processo integrado de dois disparos é mais facilmente monitorizado e controlado do que a montagem em várias etapas.

Na minha experiência de trabalho com fabricantes de dispositivos médicos, este aspeto de melhoria da qualidade da moldagem por injeção dupla é, muitas vezes, ainda mais valioso do que os ganhos de eficiência, particularmente para Dispositivos médicos da classe II3 que enfrentam um rigoroso controlo regulamentar.

Vantagens da flexibilidade de conceção

Capacidades de geometria complexa

A moldagem por injeção de dois disparos abre possibilidades de design que simplesmente não são possíveis através do fabrico tradicional:

- Caraterísticas internas complexas: Geometrias que seriam impossíveis de montar de forma convencional podem ser criadas através do processo de dois disparos.

- Rebaixos e curvas complexas: As caraterísticas desafiantes tornam-se realizáveis quando são criadas em sequência e não em conjunto.

- Espessura de parede variável: Podem ser utilizados diferentes materiais para criar secções com diferentes espessuras e propriedades.

- Canais e vias integrados: Podem ser criados canais de fluido ou de ar entre as camadas de material com uma vedação perfeita.

Na PTSMAKE, ajudámos os designers de produtos a transformar conceitos que anteriormente eram considerados "não fabricáveis" em realidades de produção utilizando a tecnologia de dois disparos.

Inovação na combinação de materiais

A capacidade de combinar diferentes materiais cria oportunidades de design interessantes:

- Combinações rígidas/flexíveis: Componentes estruturais duros com superfícies de toque suave ou secções flexíveis.

- Emparelhamentos opaco/transparente: Janelas de visualização nítidas no interior de caixas sólidas sem costuras nem fixações.

- Materiais condutores/isolantes: Produtos eléctricos com vias condutoras integradas e caixas isolantes.

- Zonas de desempenho específicas do material: Caraterísticas de desempenho diferentes em áreas específicas de uma única peça.

Esta flexibilidade de materiais permite que os designers optimizem cada secção de um produto para os seus requisitos específicos, em vez de se comprometerem com um único material.

Melhoria da estética e da experiência do utilizador

Transições de materiais sem costuras

O atrativo visual das peças moldadas a dois tempos advém, em grande parte, das suas transições de material sem falhas:

- Sem linhas de separação visíveis: Os materiais fluem uns para os outros sem as linhas visíveis que a montagem cria.

- Alinhamento perfeito: Os limites do material são sempre alinhados com uma precisão absoluta.

- Acabamento superficial preservado: Cada material mantém a textura e o aspeto da superfície a que se destina.

- Demarcação de cores nítidas: Os limites das cores são nítidos e consistentes, sem sangramento ou desalinhamento.

Estas vantagens estéticas criam produtos com um aspeto e uma sensação de qualidade superior que é imediatamente visível para os consumidores.

Possibilidades de várias cores e várias texturas

As opções criativas disponíveis através da moldagem a dois tempos melhoram o aspeto visual e a experiência do utilizador:

- Contraste de cores sem pintura: Os materiais de cores diferentes podem ser combinados sem processos de decoração secundários.

- Diferenciação tátil: As diferentes texturas da superfície podem orientar as mãos dos utilizadores para as áreas de aderência ou controlos adequados.

- Hierarquia visual através de materiais: As caraterísticas importantes podem ser realçadas através do contraste de materiais e cores.

- Personalização ergonómica: Os materiais macios podem ser colocados precisamente onde o conforto do utilizador é mais importante.

Muitos dos nossos clientes da PTSMAKE descobriram que estas vantagens estéticas e experimentais se traduzem diretamente na diferenciação do mercado e no posicionamento premium dos seus produtos.

Quando implementada corretamente, a moldagem por injeção de dois disparos transforma não só a forma como os produtos são fabricados, mas também o que é possível na conceção de produtos. A tecnologia proporciona uma rara combinação de eficiência de fabrico, maior durabilidade, liberdade de design e melhor experiência do utilizador, que continua a encontrar novas aplicações em todas as indústrias.

Princípios de conceção para peças moldadas de duas tomadas óptimas

Já se perguntou porque é que alguns produtos multi-materiais parecem perfeitamente integrados enquanto outros parecem obviamente montados? O segredo não reside apenas na tecnologia de fabrico, mas nas intrincadas considerações de design que fazem com que a moldagem por injeção de dois disparos brilhe verdadeiramente. Conseguir estes elementos de design corretos pode significar a diferença entre peças medíocres e peças excepcionais.

A moldagem por injeção de dois disparos exige um design cuidadoso que respeite a forma como os materiais fluem, interagem e solidificam em conjunto. Ao projetar cuidadosamente as transições das paredes, os ângulos de inclinação e as localizações das portas, os fabricantes podem produzir consistentemente peças com dimensões precisas, fortes ligações de materiais e uma estética impecável - transformando os desafios de design em vantagens competitivas.

Considerações sobre o padrão de fluxo de materiais

Compreender a forma como o plástico flui durante o processo de moldagem por injeção dupla é fundamental para uma conceção bem sucedida da peça. Como alguém que supervisionou centenas de projectos de moldagem por injeção dupla, aprendi que os padrões de fluxo de material têm um impacto significativo na qualidade da peça final e na eficiência da produção.

Visualizando caminhos de fluxo

Ao projetar para a moldagem de dois disparos, temos de visualizar a forma como cada material se deslocará através da cavidade do molde. O padrão de fluxo determina:

- Áreas onde se podem formar linhas de soldadura

- Potenciais pontos fracos onde os materiais podem não ser completamente preenchidos

- Regiões onde o ar pode ficar retido

- Como o primeiro material interage com o segundo tiro

Utilizando um software de simulação avançado no PTSMAKE, podemos prever estes padrões de fluxo antes de cortar o aço, o que nos permite otimizar os projectos no início do processo de desenvolvimento.

Equilíbrio entre o comprimento do caudal e a pressão

Cada material tem uma relação óptima entre o comprimento do fluxo e a pressão. Exceder esta relação pode levar a:

- Preenchimento incompleto (tiros curtos)

- Stress interno excessivo

- Incoerências dimensionais

- Má ligação nas interfaces dos materiais

Para geometrias complexas, incorporamos frequentemente líderes de fluxo - canais subtis que guiam o material através de passagens difíceis sem comprometer a integridade estrutural da peça.

Evitar a hesitação do fluxo

Quando o plástico hesita durante a injeção, pode criar defeitos visíveis ou pontos fracos. Isto é especialmente problemático em aplicações de duas injecções, em que o segundo material tem de se ligar corretamente ao primeiro. As caraterísticas estratégicas de design que ajudam a manter um fluxo consistente incluem:

- Transições de espessura graduada

- Cantos radiantes em vez de ângulos agudos

- Secções de parede uniformes sempre que possível

- Colocação estratégica de nervuras para orientar o fluxo de material

Estes elementos de design aparentemente menores fazem uma enorme diferença na consistência e no aspeto da peça.

Espessura da parede Conceção de transição

A transição entre espessuras de parede variáveis representa um dos aspectos mais desafiantes do design de duas peças. Transições mal executadas levam a marcas de afundamento, deformação e pontos fracos.

Alterações graduais de espessura

Uma regra fundamental que seguimos no PTSMAKE é limitar as transições de espessura a não mais do que 25% alterações por 3 mm de comprimento de fluxo. Esta abordagem gradual:

- Reduz as tensões internas

- Minimiza as marcas de afundamento visíveis

- Assegura um arrefecimento consistente

- Evita a deformação durante a ejeção

O diagrama abaixo ilustra as transições de espessura de parede adequadas e inadequadas:

| Tipo de transição | Descrição | Efeito na qualidade |

|---|---|---|

| Mudança abrupta | A espessura da parede altera-se subitamente | Cria marcas de afundamento e concentração de tensões |

| Transição faseada | Vários pequenos passos entre espessuras | Melhor do que abrupto, mas ainda cria stress |

| Cone gradual | Mudança de espessura suave e contínua | Fluxo ótimo e defeitos visíveis mínimos |

| Transição de variáveis | Utiliza nervuras ou outras caraterísticas para gerir o fluxo | Complexo mas eficaz para geometrias difíceis |

Ao projetar os componentes da segunda injeção, é igualmente fundamental manter uma espessura de parede adequada em relação à primeira injeção. Normalmente, o segundo material deve ter uma espessura entre 40-100% da espessura da primeira injeção para uma ligação óptima e estabilidade dimensional.

Considerações específicas do material

Os diferentes materiais comportam-se de forma diferente durante o fluxo e o arrefecimento, exigindo diretrizes de espessura específicas:

- Os materiais amorfos (como o policarbonato) podem geralmente suportar mais variações de espessura

- Os materiais semi-cristalinos (como o nylon) requerem transições mais controladas

- Os materiais com enchimento requerem uma atenção especial devido aos efeitos da orientação das fibras

- Os elastómeros utilizados em segundos disparos necessitam frequentemente de tolerâncias de espessura mais generosas

No PTSMAKE, desenvolvemos diretrizes de conceção específicas para materiais com base em anos de experiência de fabrico em dezenas de combinações de polímeros.

Projeto de implementação do ângulo

Os ângulos de inclinação adequados são essenciais para toda a moldagem por injeção, mas assumem um significado especial em aplicações de dois disparos, em que a remoção da peça tem de ocorrer duas vezes sem danos.

Requisitos para o primeiro rascunho

O componente do primeiro remate deve incluir ângulos de projeto que facilitem:

- Fácil remoção da cavidade do molde da primeira posição

- Posicionamento correto para a segunda fotografia

- Tensão mínima durante a ejeção

- Dimensões consistentes para a interface com o segundo material

Normalmente, recomendamos um mínimo de 1,5° de inclinação para o primeiro disparo - um pouco mais generoso do que as aplicações de disparo único para ter em conta o processamento adicional.

Considerações sobre o segundo tiro

O segundo tiro introduz requisitos adicionais de ângulo de inclinação:

- O projeto deve ser concebido de modo a evitar que o segundo material fique preso ao molde

- Os cortes inferiores em relação ao primeiro tiro devem ser cuidadosamente planeados

- As áreas em que o segundo material engloba o primeiro necessitam de um projeto especial

- Os sistemas de ejeção devem ter em conta o comportamento da peça composta

Para segundos disparos de elastómeros, aumentamos frequentemente os ângulos de inclinação para 3-5° para compensar a tendência do material para agarrar a superfície do molde.

Rascunho em áreas com textura

Quando a textura é aplicada às superfícies do primeiro ou do segundo tiro, os ângulos de inclinação devem aumentar proporcionalmente:

- As texturas finas (SPI A-1, A-2) requerem normalmente um 1° adicional de tiragem

- As texturas médias (SPI B-1, B-2) necessitam de cerca de 1,5° de inclinação adicional

- As texturas profundas (SPI C-1, C-2) podem necessitar de 2-3° de tiragem suplementar

Não ter em conta a textura nos cálculos de projeto é um dos erros de conceção mais comuns que encontramos na moldagem de dois tiros.

Conceção da localização estratégica do portão

A localização das portas de injeção influencia drasticamente a forma como os materiais fluem, se ligam e, em última análise, o seu desempenho em peças moldadas por injeção dupla.

Estratégias de bloqueio do primeiro disparo

Ao posicionar os portões para o primeiro disparo, temos em consideração:

- A eventual interface com o segundo material

- Padrões de fluxo que promovem um arrefecimento uniforme

- Minimizar as marcas visíveis do portão nas superfícies expostas

- Criar um substrato ótimo para a segunda fotografia

Os portões devem geralmente ser colocados longe das áreas onde o segundo material irá aderir, uma vez que as áreas dos portões têm frequentemente tensões internas mais elevadas que podem comprometer a resistência da ligação.

Posicionamento da porta do segundo disparo

A localização do segundo portão de tiro requer um planeamento ainda mais cuidadoso:

- Sempre que possível, as portas devem direcionar o fluxo de material paralelamente à interface

- O posicionamento deve evitar perturbar a componente do primeiro tiro

- As portas devem assegurar o preenchimento completo de geometrias de segundo tiro, por vezes complexas

- A localização deve minimizar as marcas visíveis na peça final

Uma estratégia eficaz que utilizamos no PTSMAKE é a utilização de válvulas sequenciais para a segunda injeção, o que nos permite controlar a progressão do fluxo e assegurar um enchimento adequado sem perturbar o componente da primeira injeção.

Considerações sobre a ventilação

A ventilação adequada torna-se especialmente crítica em projectos de dois disparos porque:

- O ar retido entre o primeiro e o segundo disparo pode impedir a ligação correta

- O primeiro componente de disparo pode bloquear as vias de ventilação tradicionais

- O segundo disparo necessita frequentemente de preencher geometrias difíceis

Incorporamos caraterísticas de ventilação não apenas nos locais tradicionais de fim de fluxo, mas também estrategicamente ao longo da interface entre materiais para garantir que o ar possa escapar à medida que o segundo material avança.

Otimização da interface do material

A interface entre materiais representa a área mais crítica em qualquer peça moldada por dois disparos. É aqui que a emaranhamento molecular4 entre os materiais, determinando a durabilidade a longo prazo do componente.

Preparação da superfície

O estado da superfície da primeira injeção tem um impacto significativo na resistência da ligação. As principais considerações incluem:

- Compatibilidade da energia de superfície entre materiais

- Micro-textura que aumenta a superfície de ligação

- Limpeza de libertação de bolor ou contaminação

- Temperatura no momento da injeção do segundo disparo

No PTSMAKE, por vezes, texturizamos intencionalmente áreas de interface (invisíveis na peça final) para melhorar a ligação mecânica entre materiais com compatibilidade química limitada.

Parâmetros de temporização

O tempo entre o primeiro e o segundo disparo afecta de forma crítica a resistência da ligação:

- A injeção da segunda injeção enquanto a primeira ainda está quente promove uma ligação mais forte

- O tempo de ciclo consistente garante uma força de ligação repetível

- O controlo da temperatura do primeiro componente injetado e do segundo material recebido é essencial

Esta otimização do tempo é a razão pela qual o equipamento dedicado de dois disparos produz frequentemente melhores resultados do que a transferência de peças entre máquinas separadas para sobremoldagem.

Através de uma atenção cuidadosa a estes princípios de conceção, os fabricantes podem criar peças moldadas a dois tempos que não só têm um aspeto perfeito, mas também um desempenho excecional em condições reais. Na PTSMAKE, aperfeiçoámos estas abordagens de design através de anos de experiência de fabrico, ajudando os nossos clientes a transformar bons designs em produtos excepcionais.

Aplicações comuns em todos os sectores

Já se interrogou sobre o que torna a sua ferramenta eléctrica confortável de agarrar, mas suficientemente durável para suportar uma utilização constante? Ou como é que os dispositivos médicos combinam estruturas rígidas com superfícies de toque suave de forma tão perfeita? Por detrás destas inovações quotidianas está uma maravilha do fabrico que está a transformar produtos em praticamente todas as indústrias.

A moldagem por injeção de dois disparos revolucionou a conceção de produtos, permitindo aos fabricantes combinar diferentes materiais num único componente sem montagem. Esta tecnologia cria peças para automóveis com vedantes integrados, dispositivos médicos com punhos ergonómicos, eletrónica com interfaces tácteis e ferramentas eléctricas com pegas confortáveis - tudo isto melhorando a durabilidade e reduzindo os custos de produção.

Componentes para automóveis: Combinando Funcionalidade com Estética

A indústria automóvel adoptou com entusiasmo a moldagem por injeção de dois disparos para resolver desafios de design complexos, melhorando simultaneamente a qualidade dos veículos e reduzindo os custos de montagem.

Vedantes e juntas integrados

Uma das aplicações mais valiosas da moldagem por injeção dupla no fabrico de automóveis é a criação de componentes com vedantes integrados. Considere estas aplicações comuns:

- Puxadores de porta com vedantes contra intempéries incorporados

- Tampas de reservatório de fluido com juntas integradas

- Conectores eléctricos com vedantes à prova de água

- Módulos de controlo AVAC com proteção ambiental

Ao moldar componentes estruturais rígidos com vedantes elastoméricos numa única operação, os fabricantes eliminam as etapas de montagem e melhoram a fiabilidade. Tendo trabalhado com vários fornecedores do sector automóvel no PTSMAKE, vi em primeira mão como estes componentes de vedação integrados reduzem significativamente os pedidos de garantia relacionados com a entrada de água e a contaminação ambiental.

Componentes interiores com ergonomia melhorada

O habitáculo apresenta outra aplicação ideal para a moldagem de dois tiros:

- Comandos do painel de instrumentos com superfícies de toque suave

- Componentes do volante com pegas tácteis

- Manípulos das mudanças com construção multimaterial

- Painéis das portas com zonas soft-touch integradas

Estes componentes não só têm um aspeto e toque de primeira qualidade, como também resistem a anos de utilização diária sem se degradarem. A ligação molecular entre o substrato rígido e o material sobremoldado cria uma ligação que é muito mais duradoura do que os adesivos ou a fixação mecânica.

Aplicações sob o capô

Talvez o mais impressionante seja o facto de a moldagem por injeção dupla ter encontrado aplicações no ambiente severo debaixo do capot:

| Componente | Material primário | Material secundário | Benefício chave |

|---|---|---|---|

| Reservatórios de fluidos | Nylon com enchimento de vidro | Vedações TPV | Resistência química com vedação perfeita |

| Conectores de cablagem | PBT | Juntas de silicone | Resistência à temperatura com impermeabilização |

| Componentes da admissão de ar | Polipropileno | Amortecedores de vibrações TPE | Redução do ruído com estabilidade estrutural |

| Alojamentos de sensores | PPS | Vedantes de fluorosilicone | Estabilidade a altas temperaturas com resistência a fluidos |

Estas aplicações mostram como a moldagem por dois disparos pode criar componentes que suportam variações extremas de temperatura, exposição a produtos químicos e vibração constante - condições que destruiriam rapidamente as peças montadas de forma convencional.

Dispositivos médicos: Onde a ergonomia encontra a precisão

A indústria médica apresenta desafios únicos que tornam a moldagem por injeção de dois disparos particularmente valiosa. A combinação de requisitos regulamentares, necessidades ergonómicas e exigências de esterilização cria oportunidades perfeitas para esta tecnologia.

Instrumentos cirúrgicos com pegas ergonómicas

Os instrumentos cirúrgicos beneficiam enormemente da moldagem de dois disparos:

- Cabos de bisturi com zonas de aperto de precisão

- Agrafadores cirúrgicos com posições ergonómicas para os dedos

- Instrumentos endoscópicos com punhos antiderrapantes

- Instrumentos ortopédicos com pegas que absorvem o choque

A capacidade de criar instrumentos com zonas de toque suave perfeitamente posicionadas melhora o conforto do cirurgião durante procedimentos longos, mantendo a integridade estrutural necessária para uma operação precisa. Na PTSMAKE, ajudamos os fabricantes de dispositivos médicos a reduzir a fadiga da mão do cirurgião através da colocação estratégica de materiais sobremoldados em áreas de alto contacto.

Equipamento de diagnóstico com interfaces seladas

Os dispositivos de diagnóstico constituem outra excelente aplicação:

- Medidores de glucose no sangue com interfaces de botões à prova de água

- Dispositivos de ultrassom portáteis com bordas resistentes a impactos

- Equipamento de monitorização de doentes com superfícies antimicrobianas

- Dispositivos de teste portáteis com caixas resistentes a produtos químicos

A integração perfeita de diferentes materiais permite criar dispositivos que resistem a protocolos de limpeza rigorosos sem comprometer a funcionalidade ou a ergonomia.

Sistemas de administração de medicamentos

Talvez as aplicações médicas mais críticas envolvam sistemas de administração de medicamentos:

- Auto-injectores com superfícies antiderrapantes

- Inaladores com mecanismos de acionamento precisos

- Canetas de insulina com janelas de visualização claras e pegas confortáveis

- Componentes da bomba de infusão com interfaces à prova de água

Para estas aplicações, a seleção do material torna-se particularmente crítica. O material primário tem de proporcionar estabilidade dimensional e resistência química, enquanto o material secundário tem frequentemente de combinar conforto com bio-compatibilidade. A ligação molecular entre os materiais garante que não existam espaços entre os componentes que possam contaminar as bactérias - uma consideração crítica para os dispositivos médicos.

Eletrónica de consumo: Fusão da função com a forma

A indústria eletrónica tem talvez as aplicações mais visíveis da tecnologia de moldagem por injeção dupla, uma vez que os consumidores interagem diretamente com estes produtos diariamente.

Smartphones e tablets

Os dispositivos móveis modernos utilizam a moldagem de dois disparos para:

- Caixas com cantos integrados para absorção de choques

- Conjuntos de botões com feedback tátil preciso

- Grelhas para altifalantes com membranas à prova de água

- Molduras da câmara com proteção das lentes

A tecnologia permite que os designers criem dispositivos esteticamente agradáveis e suficientemente duráveis para a utilização quotidiana. A eliminação das etapas de montagem também reduz a espessura dos componentes - uma consideração crítica no mundo cada vez mais reduzido da eletrónica portátil.

Controlos remotos e dispositivos de entrada

Os dispositivos de entrada mostram as vantagens ergonómicas da moldagem de dois disparos:

- Controlos remotos com botões iluminados e de toque suave

- Controladores de jogos com superfícies de aderência antiderrapantes

- Ratos de computador com apoios para os dedos posicionados com precisão

- Teclas do teclado com construção de material duplo

Estas aplicações realçam a forma como a moldagem por dois disparos pode criar interfaces de utilizador intuitivas que combinam elementos visuais, tácteis e funcionais num único componente. A precisão do processo garante que os botões têm um toque e uma resposta consistentes - fundamentais para a satisfação do utilizador.

Tecnologia vestível

O sector em expansão da tecnologia wearable depende fortemente da moldagem de dois disparos:

- Rastreadores de fitness com superfícies de contacto com a pele confortáveis

- Braceletes para smartwatches com pontos de fixação rígidos e secções de utilização flexíveis

- Auscultadores AR/VR com amortecimento de contacto facial

- Dispositivos auditivos com pontos de contacto auditivos ajustados com precisão

Estas aplicações devem equilibrar durabilidade e conforto, exigindo frequentemente geometrias complexas que seriam impossíveis de criar através de métodos de montagem tradicionais.

Ferramentas eléctricas: Onde a durabilidade encontra o conforto

As ferramentas eléctricas profissionais representam talvez a aplicação mais exigente para a moldagem por injeção dupla, requerendo componentes que resistam a uma utilização extrema, proporcionando simultaneamente vantagens ergonómicas.

Pegas ergonómicas com amortecimento de vibrações

Os cabos das ferramentas apresentam aplicações avançadas de dois disparos:

- Punhos de broca com zonas de amortecimento de vibrações estrategicamente colocadas

- Punhos de serra com texturas que absorvem a humidade

- Punhos da chave de impacto com materiais de absorção de choque

- Corpos de trituradores com áreas de aderência resistentes ao calor

Estes punhos têm de permanecer confortáveis durante uma utilização prolongada, resistindo ao mesmo tempo a esforços mecânicos significativos, à exposição ambiental e ao contacto químico de vários materiais de construção. A ligação molecular entre materiais rígidos e flexíveis cria pegas que permanecem intactas apesar de anos de utilização profissional.

Alojamentos funcionais com interfaces seladas

Para além dos punhos, as caixas das ferramentas eléctricas beneficiam da tecnologia de dois disparos:

- Interfaces de bateria com vedantes ambientais

- Caixas de motor com isolamento de vibrações integrado

- Painéis de controlo com conjuntos de botões à prova de água

- Pontos de fixação de acessórios com superfícies resistentes ao desgaste

Estes componentes mostram como a moldagem por dois disparos pode incorporar múltiplas funções numa única peça, reduzindo a complexidade da montagem e melhorando a fiabilidade.

Através do meu trabalho no PTSMAKE, vi em primeira mão como a moldagem por injeção de dois disparos transformou a conceção de produtos nestas indústrias. A capacidade de combinar materiais a nível molecular, eliminar etapas de montagem e criar componentes com propriedades específicas por zona continua a abrir novas possibilidades para produtos inovadores. À medida que a ciência dos materiais avança e as técnicas de processamento melhoram, podemos esperar ver aplicações ainda mais criativas desta versátil tecnologia de fabrico.

Considerações sobre custos e análise do volume de produção

Quando se trata de decisões de fabrico, o resultado final fala muitas vezes mais alto do que as especificações técnicas. A moldagem por injeção de dois disparos apresenta um paradoxo económico fascinante que muitos criadores de produtos têm dificuldade em compreender: um investimento inicial mais elevado para custos a longo prazo drasticamente reduzidos.

Embora os custos iniciais de ferramentas excedam a moldagem por injeção tradicional, os processos de dois disparos proporcionam poupanças significativas a longo prazo para a produção de grandes volumes, eliminando a montagem, reduzindo a mão de obra e minimizando os problemas de qualidade. Esta equação económica transforma o que parece ser uma tecnologia cara numa poderosa estratégia de redução de custos para as aplicações certas.

Investimento inicial vs. economia a longo prazo

Compreender a curva de investimento

A moldagem por injeção de dois disparos requer um investimento de capital inicial mais elevado do que os processos convencionais de moldagem ou montagem. Este investimento provém principalmente de:

- Projectos de moldes mais complexos com sistemas rotativos ou de indexação

- Equipamento especializado de moldagem por injeção dupla

- Tempo de engenharia adicional para o desenvolvimento do processo

- Sistemas de manuseamento de materiais mais elaborados

Para as empresas habituadas às abordagens tradicionais de fabrico, este custo inicial pode parecer inicialmente proibitivo. No entanto, a economia de fabrico deve ser avaliada ao longo de todo o ciclo de vida do produto, e não apenas na fase de fabrico das ferramentas.

A curva de investimento para a moldagem de dois disparos segue um padrão distinto:

| Fase de produção | Assembleia tradicional | Moldagem de dois tiros |

|---|---|---|

| Ferramentas iniciais | Custo mais baixo | 30-50% custo mais elevado |

| Configuração da produção | São necessárias várias estações | Configuração de uma única máquina |

| Produção por peça | Custos correntes mais elevados | Custos correntes mais baixos |

| Ponto de equilíbrio | N/A | Normalmente 10.000-50.000 peças |

| Produção de grande volume | Cada vez mais caro | Cada vez mais económico |

Na PTSMAKE, orientámos inúmeros clientes através desta análise económica, ajudando-os a compreender onde se insere o seu produto específico nesta curva. Para os produtos com uma vida útil prevista de vários anos e volumes superiores a 100.000 unidades, a vantagem económica da moldagem por injeção dupla torna-se cada vez mais convincente.

A análise do ponto de equilíbrio

O ponto de equilíbrio - em que os custos mais elevados das ferramentas são compensados pelas poupanças de produção - varia significativamente consoante:

- Complexidade da peça

- Eliminação das etapas de montagem

- Custos laborais na região de produção

- Projecções do volume de produção

- Expectativas de vida útil do produto

Para componentes mais simples com poucos passos de montagem, o ponto de equilíbrio pode ocorrer em volumes mais elevados. No entanto, para peças complexas com múltiplas operações de montagem, a economia pode tornar-se favorável em volumes surpreendentemente baixos - por vezes, apenas 10.000 unidades.

Análise de redução de custos de mão de obra

Assembleia Eliminação de Trabalho

Uma das vantagens económicas mais substanciais da moldagem por injeção dupla é a eliminação da mão de obra de montagem. Esta vantagem manifesta-se de várias formas:

- Redução da mão de obra direta: As operações de montagem manual são completamente eliminadas

- Poupança de mão de obra indireta: Menos inspecções de qualidade, manuseamento de materiais e requisitos de supervisão

- Eliminação de custos de formação: Não é necessário formar pessoal de montagem

- Redução do espaço de trabalho: As estações de montagem e as infra-estruturas conexas tornam-se desnecessárias

Já trabalhei com fabricantes que inicialmente se concentraram apenas nas poupanças de mão de obra direta, mas que mais tarde descobriram que a mão de obra indireta e os custos relacionados representavam um benefício económico ainda maior. Um fabricante de componentes para automóveis reduziu os custos totais de mão de obra em 73% depois de converter um conjunto de várias peças para um design moldado em duas fases.

Controlo de qualidade Impacto nos custos

A economia de controlo de qualidade da moldagem de dois disparos cria poupanças adicionais:

- Redução das inspecções: Menos pontos de controlo de qualidade ao longo do processo

- Diminuição das taxas de rejeição: Eliminação dos erros de montagem

- Eliminação de retrabalho: Não há reparações de componentes mal montados

- Simplificação da documentação: Procedimentos de qualidade simplificados para um processo numa única etapa

Para as indústrias regulamentadas, como os dispositivos médicos ou os componentes de segurança automóvel, estas poupanças de custos relacionadas com a qualidade podem ser particularmente significativas. A documentação regulamentar simplificada e os requisitos de validação para um único processo de moldagem versus várias operações de montagem podem poupar centenas de horas de tempo de engenharia.

Economia de escala de volume

Vantagens da produção de grande volume

As vantagens económicas da moldagem de dois disparos tornam-se cada vez mais pronunciadas à medida que os volumes de produção aumentam:

- Eficiência do tempo de ciclo: A eliminação das etapas de montagem permite uma economia de tempo cumulativa

- Redução do manuseamento de materiais: Menos inventário, menos componentes para controlar e gerir

- Otimização do espaço de chão: Células de produção compactas versus linhas de montagem extensas

- Consumo de energia: Menor consumo global de energia por peça acabada

Estes factores de escala explicam a razão pela qual a moldagem por injeção dupla se tornou particularmente predominante em indústrias de grande volume, como as de componentes automóveis, eletrónica de consumo e produtos médicos descartáveis. À medida que os volumes aumentam, as vantagens económicas aumentam.

Benefícios da integração da automatização

As modernas células de moldagem de dois disparos integram-se perfeitamente com as tecnologias de automatização:

- Manuseamento robótico de peças: Remoção e embalagem automatizadas

- Verificação da qualidade em linha: Sistemas de visão e testes integrados na moldagem

- Monitorização digital de processos: Dados de produção em tempo real para manutenção preditiva

- Tempos de ciclo consistentes: Eliminação da variabilidade humana

Esta compatibilidade de automatização aumenta ainda mais a economia à escala. No PTSMAKE, implementámos células de produção de dois disparos totalmente automatizadas que funcionam com uma supervisão mínima, reduzindo drasticamente o custo por peça para aplicações de grande volume.

Implicações do custo do material

Considerações sobre a eficiência do material

A moldagem de dois disparos pode afetar os custos de material de várias formas:

- Colocação de material direcionado: Materiais de custo mais elevado utilizados apenas quando necessário

- Redução de resíduos: Menor consumo global de material sem desperdício de montagem

- Manuseamento simplificado de materiais: Menos tipos de materiais a gerir na produção

- Propriedades optimizadas: Cada secção da peça utiliza apenas o que é necessário para a sua função

Um dos aspectos económicos mais interessantes que observei é a capacidade de utilizar materiais de alta qualidade de forma mais estratégica. Em vez de fabricar uma peça inteira a partir de um plástico de engenharia dispendioso, a moldagem por injeção dupla permite-nos utilizar esse material apenas onde as suas propriedades são necessárias, com materiais normais noutros locais.

Estudo de caso: Otimização do custo dos materiais

Para ilustrar este conceito, considere uma pega de dispositivo médico que ajudámos a redesenhar:

| Abordagem de conceção | Utilização do material | Custo do material |

|---|---|---|

| Material único | 100% nylon com enchimento de vidro | Custo global mais elevado |

| Design de dois disparos | 70% nylon standard, 30% com enchimento de vidro | 22% redução dos custos dos materiais |

| Benefício adicional | Ergonomia melhorada com propriedades selectivas do material | Valor acrescentado do produto |

Esta abordagem estratégica à colocação de materiais permite reduzir os custos e melhorar o desempenho em simultâneo - uma combinação rara na economia do fabrico.

Operações secundárias e custos de acabamento

Eliminação dos processos de pós-moldagem

Para além da montagem, a moldagem por injeção dupla elimina muitas operações secundárias que acrescentam custos ao fabrico tradicional:

- Impressão em bloco/etiquetagem: Componentes multicoloridos sem decoração

- Pintura/revestimento: Diferentes cores e texturas integradas durante a moldagem

- Tratamentos mecânicos de superfície: Texturas moldadas diretamente em áreas específicas

- Aplicação de adesivos: Não são necessárias operações de colagem

Cada operação eliminada representa não só uma poupança direta de custos, mas também a eliminação de um potencial problema de qualidade e de um estrangulamento da produção. Este efeito de racionalização cria vantagens económicas e de programação.

Redução do inventário e da logística

A abordagem de componentes consolidados da moldagem de dois disparos cria eficiências na cadeia de fornecimento:

- Menos SKUs para gerir: Componentes únicos em vez de peças múltiplas

- Redução do valor do inventário: Menores necessidades globais de stock

- Logística simplificada: Menos componentes para transportar e seguir

- Diminuição das necessidades de armazenagem: Menos espaço necessário para o armazenamento de peças

Estes otimização da cadeia de abastecimento5 Os benefícios podem ser substanciais para os fabricantes que operam em ambientes just-in-time ou para os que têm cadeias de abastecimento internacionais complexas.

Factores de custo relacionados com a qualidade

Garantia e economia de falhas no terreno

Talvez o fator económico mais difícil de quantificar, mas frequentemente o mais significativo, envolva benefícios de qualidade a longo prazo:

- Redução dos pedidos de garantia: Menos falhas devido a separação de componentes ou fugas nas interfaces

- Vida útil prolongada do produto: A construção mais duradoura prolonga a vida útil

- Diminuição do serviço de campo: Menos reparações necessárias durante a utilização do produto

- Melhoria da reputação da marca: Melhoria da satisfação do cliente com produtos de maior qualidade

Para produtos em que a falha tem consequências significativas - como dispositivos médicos, componentes de segurança automóvel ou equipamento industrial - estes benefícios económicos relacionados com a qualidade podem ultrapassar as poupanças diretas de fabrico.

Um fabricante de ferramentas eléctricas com quem trabalhei calculou que a redução dos pedidos de garantia após a mudança para cabos moldados de dois tiros poupou aproximadamente três vezes mais do que poupou em custos diretos de fabrico. A maior durabilidade e fiabilidade criaram benefícios económicos que se repercutiram em todo o seu modelo de negócio.

Economia da conformidade regulamentar

Para as indústrias regulamentadas, a moldagem de dois disparos pode ter um impacto significativo nos custos de conformidade:

- Validação simplificada: Processo de fabrico único versus operações múltiplas

- Documentação reduzida: Menos etapas de fabrico para documentar e controlar

- Resultados mais consistentes: Menos variações significam uma aprovação regulamentar mais fácil

- Diminuição da gestão dos riscos: Menos modos de falha para analisar e mitigar

Estes benefícios regulamentares traduzem-se diretamente em vantagens económicas através de aprovações de produtos mais rápidas, redução das despesas gerais de conformidade e menores custos de gestão da qualidade contínua.

Tomar a decisão económica

Ao avaliar se a moldagem por injeção de dois disparos faz sentido em termos económicos para um produto específico, os fabricantes devem considerar várias questões-chave:

- Qual é o volume de produção previsto durante todo o ciclo de vida do produto?

- Quantas etapas de montagem seriam eliminadas com a conversão para um design de dois disparos?

- Que operações secundárias (impressão, rotulagem, etc.) poderiam ser integradas no processo de moldagem?

- Existem preocupações em termos de qualidade, garantia ou regulamentação com a atual abordagem de fabrico?

- Como é que o inventário e a logística seriam afectados pela consolidação de componentes?

Na PTSMAKE, trabalhamos estas questões de forma sistemática com os clientes, desenvolvendo frequentemente modelos de custos comparativos que projectam a economia em diferentes cenários de volume e prazos. Esta abordagem analítica garante que as decisões se baseiam numa compreensão económica abrangente e não apenas na comparação de orçamentos iniciais de ferramentas.

Embora a moldagem por injeção de dois disparos não se justifique economicamente para todas as aplicações, em particular para produtos de baixo volume ou de ciclo de vida curto, as suas vantagens de custo a longo prazo fazem com que seja cada vez mais o método de fabrico de eleição para componentes de grande volume e de qualidade crítica em todas as indústrias.

Clique para obter informações especializadas sobre técnicas de ligação de materiais e estratégias de otimização. ↩

Saiba como as ligações moleculares afectam a resistência das peças multimateriais. ↩

Descubra os requisitos regulamentares para dispositivos médicos fabricados com técnicas de moldagem multimaterial. ↩

Saiba como os polímeros se ligam ao nível microscópico para criar interfaces fortes. ↩

Saiba mais sobre estratégias avançadas para otimizar as cadeias de fornecimento de fabrico através da consolidação de componentes. ↩