Compreender as capacidades de moldagem por injeção em grande escala

Alguma vez se perguntou como é que os enormes componentes de plástico do seu carro, máquina de lavar roupa ou mobiliário de jardim são fabricados com tanta precisão? A tecnologia por detrás destas maravilhas da engenharia é mais fascinante do que a maioria das pessoas imagina.

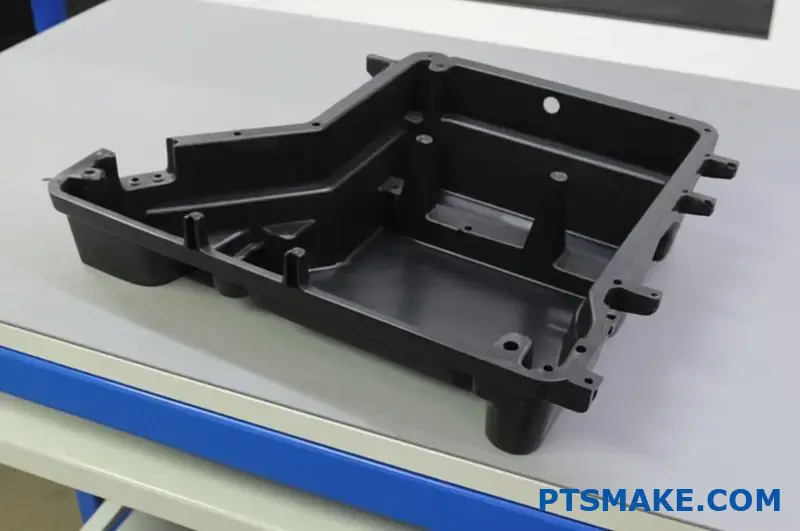

Os serviços de moldagem por injeção de plástico de grandes dimensões representam uma capacidade de fabrico especializada que transforma as possibilidades de produção industrial, permitindo a criação de componentes de grandes dimensões com uma precisão notável, mantendo a eficiência de custos para aplicações de grande volume.

A evolução da moldagem por injeção em grande escala

A moldagem por injeção em grande escala transformou-se dramaticamente ao longo dos meus anos na indústria. O que antes exigia múltiplos componentes montados em conjunto pode agora ser produzido como unidades únicas e coesas. Esta evolução não tem sido apenas uma questão de tamanho - tem sido uma questão de precisão, eficiência e expansão do que é possível no fabrico de plásticos.

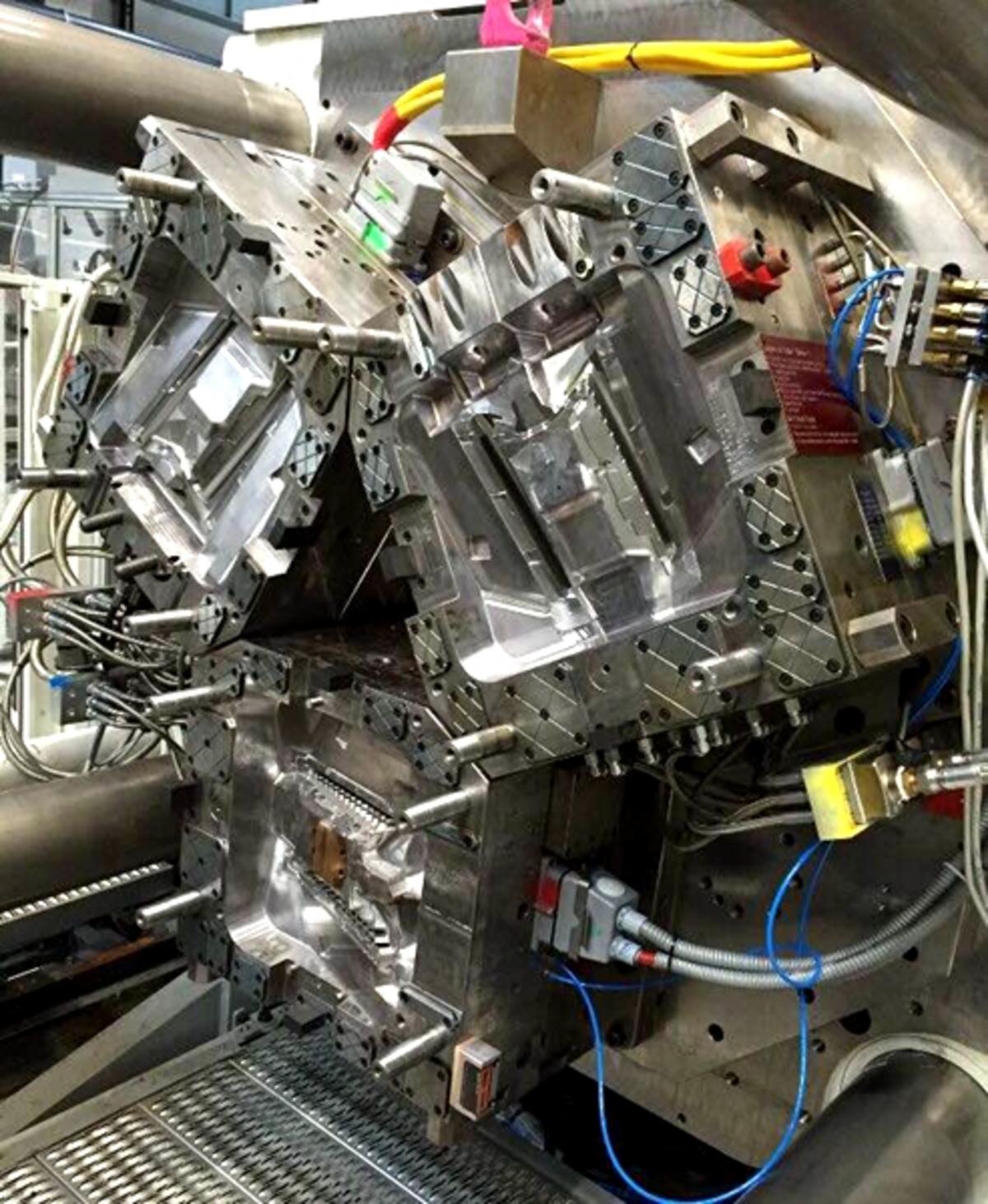

A passagem da moldagem convencional para as capacidades de grande escala exigiu inovações de engenharia significativas. As grandes máquinas modernas de moldagem por injeção de plástico operam com forças de aperto que variam entre 1.000 e 4.400 toneladas - exponencialmente maiores do que o equipamento padrão. Esta força notável é necessária para manter o fecho do molde contra a imensa pressão criada ao injetar material em grandes cavidades.

Especificações técnicas da moldagem em grande escala

Capacidades de dimensão

As dimensões que podem ser alcançadas através da moldagem por injeção em grande escala são verdadeiramente impressionantes. Na PTSMAKE, o nosso equipamento pode produzir componentes de até 60" x 60" x 25" como peças únicas. Esta capacidade elimina a necessidade de operações de montagem complexas e reduz os potenciais pontos de falha nos produtos acabados.

Controlo da precisão e da tolerância

Talvez o mais notável seja o facto de estes componentes maciços manterem uma precisão excecional. Apesar do seu tamanho, os nossos processos de moldagem em grande escala podem atingir tolerâncias tão apertadas como +/-0,003 polegadas. Este nível de exatidão requer sistemas de monitorização de processos1 que ajustam continuamente os parâmetros durante a produção.

Opções de materiais para componentes de grandes dimensões

A moldagem em grande escala não se limita aos materiais básicos. Processamos rotineiramente:

- Termoplásticos de qualidade técnica (PC, ABS, Nylon)

- Compósitos com enchimento de vidro para aplicações estruturais

- Formulações modificadas por impacto para maior durabilidade

- Materiais com cores personalizadas para uma consistência estética

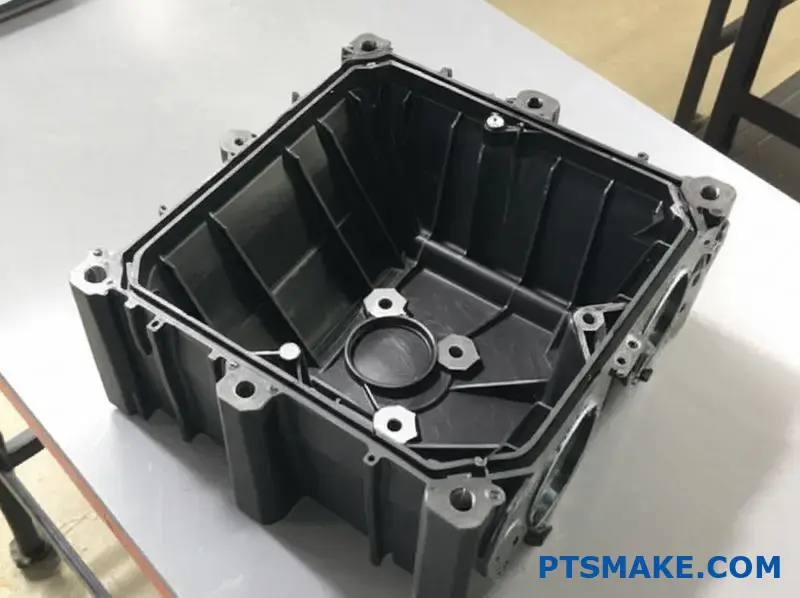

Aplicações do sector

Setor automóvel

A indústria automóvel representa um dos principais mercados para os grandes serviços de moldagem por injeção de plástico. Componentes como:

- Painéis de instrumentos e painéis de instrumentos

- Sistemas de para-choques

- Painéis interiores das portas

- Componentes sob o capot

Todos beneficiam de capacidades de moldagem em grande escala. Estas peças requerem frequentemente geometrias complexas com caraterísticas integrais como suportes de montagem, nervuras de reforço e acessórios de precisão - tudo produzido num único ciclo de moldagem.

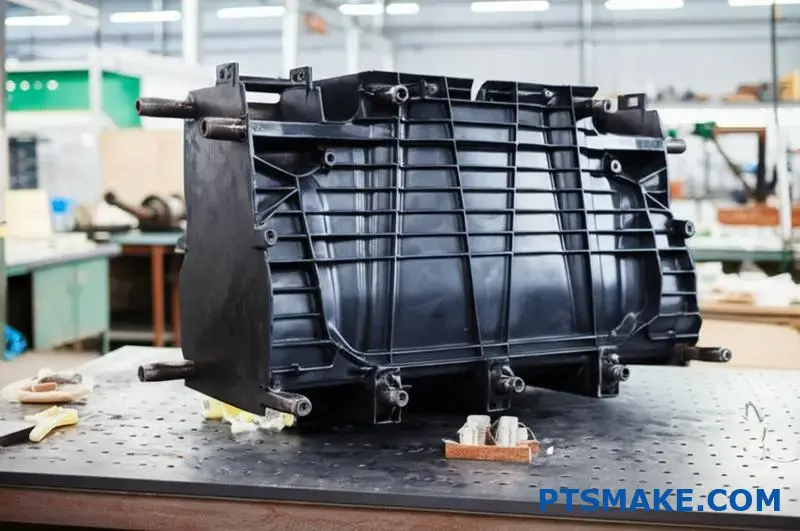

Bens de consumo e electrodomésticos

Os principais fabricantes de electrodomésticos utilizam a moldagem em grande escala para:

- Caixas para máquinas de lavar roupa

- Revestimentos para frigoríficos

- Caixas de aparelhos de grande porte

- Mobiliário de exterior duradouro

Estas aplicações beneficiam da estabilidade dimensional e da integridade estrutural que as peças moldadas em grande escala corretamente concebidas proporcionam.

Soluções de manuseamento de materiais

Os contentores industriais, as paletes e os sistemas de armazenamento utilizam cada vez mais componentes moldados em grande escala para alcançar..:

| Benefício | Assembleia tradicional | Moldagem em grande escala |

|---|---|---|

| Redução de peso | Limitado pela resistência da junta | Optimizado através do design |

| Durabilidade | Vários pontos de falha | Estrutura unificada |

| Eficiência de custos | Montagem com mão de obra intensiva | Produção automatizada |

| Consistência | Qualidade variável | Processos repetíveis |

Considerações de engenharia para moldagem em grande escala

A conceção para moldagem por injeção em grande escala requer conhecimentos especializados. Os factores críticos incluem:

Gestão da espessura da parede

A manutenção de uma espessura de parede consistente torna-se cada vez mais difícil à medida que o tamanho da peça aumenta. A nossa equipa de engenharia analisa cuidadosamente os designs para evitar problemas como:

- Marcas de afundamento em secções mais espessas

- Deformação devido a arrefecimento irregular

- Deficiências estruturais de áreas finas

- Hesitação da frente de fluxo causando defeitos estéticos

Sistemas de portões e corredores

O sistema de alimentação para moldes de grandes dimensões requer uma engenharia cuidadosa. Normalmente, são necessárias várias comportas para garantir o enchimento completo, mas a sua colocação deve ser estrategicamente determinada para evitar:

- Linhas de soldadura visíveis em áreas cosméticas

- Aprisionamento de ar causando vazios

- Quedas de pressão excessivas que afectam a qualidade das peças

- Embalagem irregular e problemas dimensionais

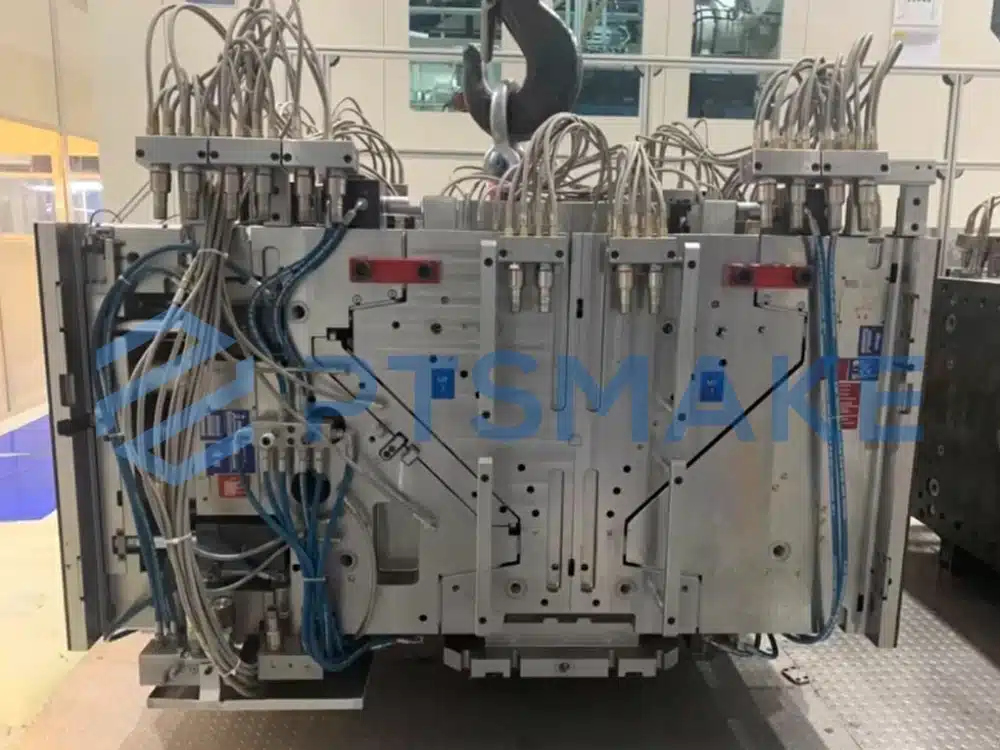

Conceção do sistema de arrefecimento

Um arrefecimento eficaz representa talvez o aspeto mais crítico da conceção de moldes em grande escala. O sistema de gerenciamento térmico deve extrair o calor uniformemente dessas peças maciças para evitar deformações e garantir a eficiência do tempo de ciclo. No PTSMAKE, implementamos canais avançados de resfriamento conformal que seguem a geometria da peça para otimizar esse elemento crítico do processo.

Através de processos de moldagem por injeção em larga escala devidamente concebidos, os fabricantes podem alcançar resultados notáveis que seriam impossíveis através de métodos convencionais, transformando o que é possível na conceção e produção de componentes de plástico.

Opções avançadas de ferramentas para peças grandes complexas

Já se perguntou porque é que alguns fabricantes conseguem criar peças de plástico maciças com uma precisão incrível enquanto outros têm dificuldades? O segredo não está nas máquinas, mas nos sofisticados sistemas de ferramentas que tornam possível a produção em grande escala.

As ferramentas de molde de alto desempenho representam a base fundamental para o sucesso dos serviços de moldagem por injeção de plásticos de grandes dimensões, com opções que vão desde ferramentas de protótipo rápido a moldes multi-cavidades de grau de produção concebidos especificamente para componentes de grandes dimensões.

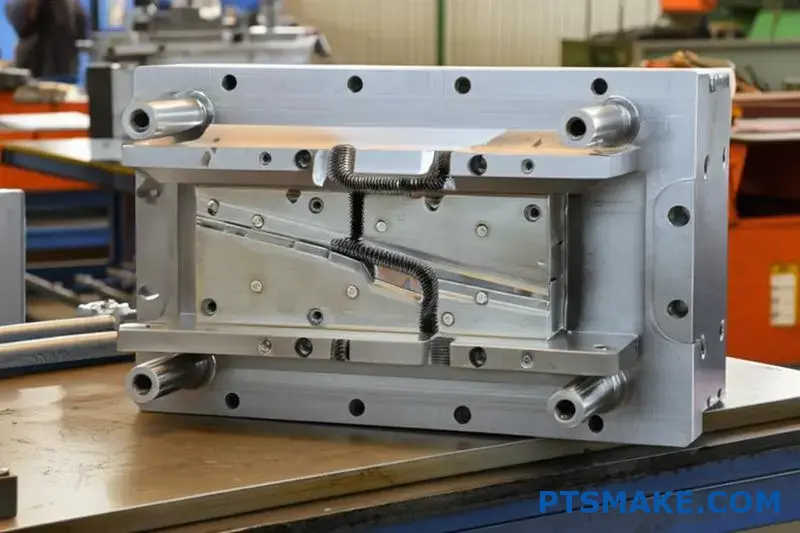

Compreender os sistemas de classificação dos bolores

Quando se lida com grandes componentes de plástico, a seleção de ferramentas torna-se ainda mais crítica do que com peças de tamanho normal. A indústria classifica os moldes em várias categorias com base na sua construção, longevidade e capacidades de precisão.

Classe 105: Ferramentas de protótipo

As ferramentas de protótipo oferecem o caminho mais rápido para a validação inicial da peça para componentes grandes. Estes moldes à base de alumínio oferecem várias vantagens:

- Prazo de entrega reduzido (normalmente 2-3 semanas contra 8-10 para o aço)

- Investimento inicial mais baixo

- Capacidade de validar conceitos de conceção antes de se comprometer com a produção de ferramentas

- Oportunidade de produzir quantidades limitadas para testar o mercado

No entanto, estas ferramentas têm limitações quando se trata de peças grandes. A construção em alumínio significa que podem suportar menos ciclos antes de apresentarem desgaste, especialmente com as pressões substanciais necessárias para componentes de grandes dimensões.

Classe 103 e 104: Ferramentas para pontes

As ferramentas de ponte representam um meio-termo entre o protótipo e os moldes de produção. Estas ferramentas utilizam pastilhas de aço em áreas de desgaste crítico, mantendo materiais mais económicos em regiões de menor tensão.

Para os grandes serviços de moldagem por injeção de plástico, as ferramentas em ponte oferecem vantagens atraentes:

- Capacidades de produção alargadas (normalmente 50.000-100.000 ciclos)

- Estabilidade dimensional melhorada em comparação com o alumínio

- Melhor dissipação de calor para ciclos mais rápidos

- Mais económico do que as ferramentas de produção completa quando os volumes são incertos

Na PTSMAKE, utilizámos com sucesso ferramentas de ponte para clientes que necessitam de lançar produtos enquanto as suas ferramentas de produção de maior volume ainda estão em desenvolvimento.

Classes 101 e 102: Ferramentas de produção

Quando se lida com grandes componentes em grandes volumes, as ferramentas de produção das Classes 101 e 102 tornam-se essenciais. Estes moldes em aço temperado oferecem:

- Capacidade de produção virtualmente ilimitada (milhões de ciclos)

- Estabilidade dimensional superior ao longo da produção

- Capacidade para suportar as elevadas pressões de injeção necessárias para peças de grandes dimensões

- Capacidades de arrefecimento melhoradas para otimização do tempo de ciclo

O investimento em ferramentas da Classe 101 para componentes de grandes dimensões é substancial, mas a economia por peça torna-se cada vez mais favorável à medida que os volumes de produção aumentam.

Configurações de múltiplas cavidades para peças grandes

Um dos avanços mais significativos nos serviços de moldagem por injeção de plástico de grandes dimensões tem sido o desenvolvimento de ferramentas multi-cavidades para componentes de grandes dimensões. Esta abordagem apresenta desafios de engenharia únicos, mas proporciona vantagens atraentes.

Opções de cavidade única vs. familiar vs. múltipla

As opções de configuração de ferramentas incluem:

| Tipo de configuração | Descrição | Melhor aplicação |

|---|---|---|

| Cavidade única | Uma peça grande por ciclo | Geometrias complexas com tolerâncias apertadas |

| Molde de família | Diferentes peças relacionadas numa única ferramenta | Produtos com vários componentes necessários em quantidades iguais |

| Multi-cavidade | Várias peças grandes idênticas por ciclo | Produção de grande volume onde a eficiência é fundamental |

Para componentes de grandes dimensões, as complexidades de engenharia dos moldes multi-cavidades aumentam exponencialmente. Os análise do fluxo do molde2 necessário para assegurar o preenchimento correto de todas as cavidades torna-se significativamente mais sofisticado.

Equilibrar a complexidade com a eficiência

Ao conceber ferramentas multi-cavidades para componentes de grandes dimensões, vários factores devem ser cuidadosamente equilibrados:

- Distribuição da pressão - Garantir que cada cavidade recebe a mesma pressão, apesar da distância do ponto de injeção

- Gestão térmica - Criar um arrefecimento uniforme em estruturas de aço maciças

- Requisitos de ventilação - Evacuar corretamente o ar de várias cavidades de grandes dimensões

- Sistemas de ejeção - Desenvolvimento de métodos robustos para remover peças substanciais sem danos

Através de uma engenharia adequada, as ferramentas multi-cavidades podem melhorar drasticamente a economia da produção de peças grandes, reduzindo frequentemente os custos por peça em 30-50% em comparação com as abordagens de cavidade única.

Gestão da tolerância de caraterísticas críticas

A manutenção de tolerâncias apertadas em peças moldadas de grandes dimensões apresenta desafios únicos que têm de ser resolvidos através de abordagens de ferramentas sofisticadas.

Seleção de aço e tratamento térmico

Para moldes de grandes dimensões em que a estabilidade dimensional é crítica, a seleção de aços para ferramentas adequados torna-se ainda mais importante. Normalmente, recomendamos:

- Aço pré-endurecido P20 para moldes de grandes dimensões de uso geral

- H13 para áreas expostas a elevado desgaste ou materiais abrasivos

- S7 para componentes com requisitos de ejeção difíceis

- Aço inoxidável 420 para aplicações resistentes à corrosão ou peças médicas

O processo de tratamento térmico deve ser cuidadosamente controlado para evitar deformações nestas estruturas de aço maciço, exigindo frequentemente instalações de tratamento térmico especializadas.

Estratégia de inserção para caraterísticas complexas

Uma das abordagens mais eficazes para manter tolerâncias apertadas em caraterísticas críticas é a utilização estratégica de inserções dentro da estrutura maior do molde. Isto permite:

- Diferentes materiais para diferentes partes do molde

- Calendários de manutenção separados para áreas de elevado desgaste

- Possibilidade de substituir apenas secções danificadas em vez de ferramentas inteiras

- Arrefecimento melhorado centrado em dimensões críticas

Na PTSMAKE, desenvolvemos estratégias de inserção sofisticadas que nos permitem manter tolerâncias tão apertadas como ±0,001" mesmo em peças que medem vários metros de dimensão.

Conceção do sistema de arrefecimento para estabilidade dimensional

A conceção do sistema de arrefecimento em moldes de grandes dimensões tem um impacto direto na estabilidade dimensional. Os canais de arrefecimento tradicionais com furação direta revelam-se frequentemente inadequados para peças maciças. Em vez disso, implementamos:

- Canais de arrefecimento conformes que seguem a geometria da peça

- Pinos térmicos para áreas inacessíveis à refrigeração convencional

- Zonas de arrefecimento separadas com controlo de temperatura independente

- Monitorização térmica avançada durante a produção

Através destas abordagens sofisticadas ao design de ferramentas, os fabricantes podem alcançar uma precisão notável mesmo com os componentes de plástico de grande escala mais difíceis.

Seleção de materiais para grandes componentes de plástico

Já se perguntou porque é que alguns produtos de plástico de grandes dimensões se partem sob pressão enquanto outros duram anos? O segredo não está nas técnicas de fabrico, mas no processo crítico de seleção de materiais que ocorre muito antes do início da produção.

Selecionar o material certo para componentes de plástico de grandes dimensões implica equilibrar a integridade estrutural, as considerações de peso e a eficiência de custos, assegurando ao mesmo tempo que o polímero escolhido pode suportar as tensões exclusivas das aplicações de grandes dimensões.

Compreender os requisitos de materiais para aplicações em grande escala

Quando se trata de componentes de plástico de grandes dimensões, nem todos os materiais são iguais. As exigências impostas às peças de grandes dimensões diferem significativamente das suas contrapartes mais pequenas. Na PTSMAKE, vi inúmeros projectos falharem porque não foi dada a devida atenção à seleção do material.

Principais considerações sobre o desempenho

Os grandes componentes de plástico enfrentam desafios únicos que influenciam diretamente a seleção do material:

- Cargas estruturais mais elevadas e potencial de deflexão

- Maior suscetibilidade a deformações durante o arrefecimento

- Maior exposição a factores ambientais

- Impacto mais significativo do encolhimento do material

- Requisitos reforçados de estabilidade dimensional

Estes factores criam uma matriz de decisão complexa que requer um conhecimento profundo do material para navegar com sucesso.

Plásticos de engenharia para aplicações estruturais

Para componentes em que a integridade estrutural é fundamental, os plásticos de engenharia oferecem caraterísticas de desempenho superiores em comparação com as resinas de base.

Compostos de nylon com enchimento de vidro

O nylon com enchimento de vidro (PA) representa uma das opções de material mais versáteis para componentes de grandes dimensões. O reforço de fibra de vidro melhora significativamente:

- Resistência à tração (até 3 vezes mais forte do que o nylon sem enchimento)

- Temperatura de deflexão térmica

- Estabilidade dimensional durante as alterações ambientais

- Resistência à deformação sob cargas sustentadas

Estas propriedades tornam o nylon com enchimento de vidro ideal para grandes componentes automóveis, caixas industriais e estruturas. Normalmente, recomendamos a carga de vidro 30-33% como o equilíbrio ideal entre resistência e processabilidade para a maioria das grandes aplicações.

Policarbonato e misturas PC/ABS

O policarbonato (PC) e as suas misturas com ABS proporcionam uma combinação excecional de resistência ao impacto e estabilidade dimensional essencial para componentes de grandes dimensões. As principais vantagens incluem:

| Imóveis | Policarbonato | Mistura de PC/ABS |

|---|---|---|

| Resistência ao impacto | Excelente | Muito bom |

| Resistência à temperatura | Até 135°C | Até 110°C |

| Estabilidade UV | Pobre (necessita de aditivos) | Moderado |

| Facilidade de processamento | Moderado | Excelente |

| Custo relativo | Mais alto | Moderado |

Ao conceber grandes painéis exteriores ou caixas que requerem integridade estrutural e apelo estético, as misturas PC/ABS proporcionam frequentemente o equilíbrio ideal entre propriedades e processabilidade.

Resinas de alto desempenho para aplicações exigentes

Alguns componentes de grandes dimensões enfrentam condições extremas que exigem materiais especializados de elevado desempenho.

PEEK e PEI para aplicações críticas

Para as aplicações mais exigentes em grande escala, a poliéter-éter-cetona (PEEK) e a polieterimida (PEI) oferecem um desempenho excecional:

- Temperaturas de funcionamento superiores a 200°C

- Resistência química superior contra substâncias agressivas

- Excelentes propriedades mecânicas mesmo a temperaturas elevadas

- Retardamento de chama inerente (nomeadamente PEI)

Estes materiais têm um preço superior, mas oferecem um desempenho inigualável para componentes de grandes dimensões em aplicações aeroespaciais, médicas e industriais especializadas. Na PTSMAKE, moldámos com sucesso componentes PEEK até 36 polegadas de comprimento, mantendo tolerâncias apertadas apesar das caraterísticas de processamento desafiantes do material.

Formulações avançadas de compósitos

Os recentes avanços na ciência dos materiais produziram formulações compósitas especializadas, especificamente concebidas para componentes de grandes dimensões:

- Polímeros reforçados com fibra de carbono para uma relação resistência/peso máxima

- Termoplásticos de fibra de vidro longa (LFT) para propriedades de impacto melhoradas

- Sistemas de reforço híbridos3 que combinam vários tipos de fibras

- Aditivos especiais para melhorar o fluxo do molde em peças maciças

Estas formulações avançadas ajudam a ultrapassar muitas das limitações tradicionais associadas à moldagem de peças de grandes dimensões, permitindo desenhos que anteriormente eram impossíveis de produzir.

Processo de seleção de materiais para componentes de grandes dimensões

A seleção do material ideal para grandes componentes de plástico requer uma abordagem sistemática que considere tanto os requisitos técnicos como as restrições de fabrico.

Avaliação dos parâmetros técnicos

O processo de seleção começa com uma avaliação exaustiva dos parâmetros técnicos:

- Requisitos mecânicos: Identificar necessidades específicas de força, rigidez e resistência ao impacto

- Exposição ambiental: Avaliar a exposição aos raios UV, o contacto com produtos químicos e as gamas de temperatura

- Conformidade regulamentar: Determinar as normas relevantes para a aplicação (UL, FDA, ISO, etc.)

- Vida útil prevista: Definir o prazo de durabilidade necessário

- Necessidades de estabilidade dimensional: Avaliar os requisitos de tolerância em todas as condições ambientais

Estes parâmetros criam um perfil que restringe os potenciais candidatos a materiais antes de considerar os factores de fabrico.

Considerações sobre o fabrico

Para componentes de grandes dimensões, a seleção de materiais deve ter em conta a viabilidade de fabrico:

- Caraterísticas do fluxo: Os materiais devem manter um fluxo constante durante longas distâncias

- Impacto no tempo de ciclo: Alguns materiais requerem fases de arrefecimento significativamente mais longas

- Compatibilidade do equipamento: Os materiais a alta temperatura podem exigir equipamento especializado

- Estabilidade pós-moldagem: Alguns materiais continuam a encolher ou a deformar-se dias após a moldagem

- Operações secundárias: A seleção de materiais afecta os processos de pintura, soldadura e montagem

Quando desenvolvemos grandes componentes no PTSMAKE, criamos frequentemente matrizes de seleção de materiais que pesam estes factores em relação a considerações de custo para identificar a melhor escolha de material.

Análise custo-benefício

A seleção final exige normalmente um equilíbrio entre os requisitos de desempenho e os factores económicos:

- Custo inicial do material por quilograma

- Impacto da eficiência do processamento no preço por peça

- Taxas de rejeição previstas durante a produção

- Considerações sobre ferramentas (alguns materiais requerem aço ou revestimentos especializados)

- Requisitos de operação secundária e custos associados

Analisando minuciosamente estes factores, os fabricantes podem identificar materiais que proporcionam o desempenho necessário, mantendo a viabilidade económica para a produção em grande escala.

Estudos de casos de seleção de materiais

Através da minha experiência no PTSMAKE, observei vários padrões de sucesso na seleção de materiais para grandes componentes em diferentes indústrias:

- Painéis interiores para automóveis: O polipropileno com enchimento de vidro proporciona um excelente equilíbrio entre custo, peso e desempenho estrutural

- Caixas de equipamento industrial: As misturas PC/ABS oferecem uma resistência ao impacto e uma estética superiores com uma boa integridade estrutural

- Caixas para equipamento médico: O PEI proporciona o retardamento de chama, a resistência química e a durabilidade necessários

- Grandes bens de consumo: O acrílico modificado por impacto proporciona uma estética excecional com um bom desempenho estrutural

A linha comum entre as implementações bem sucedidas é uma compreensão completa dos requisitos da aplicação e das capacidades do material, combinada com testes rigorosos antes do compromisso de produção em grande escala.

Técnicas especializadas para o fabrico de peças grandes

Já se perguntou como é que os fabricantes criam aqueles enormes componentes de plástico para veículos, electrodomésticos ou equipamento industrial com uma precisão tão notável? O segredo reside em técnicas de moldagem especializadas que transformam o impossível em realidade através de abordagens de engenharia inovadoras.

As tecnologias avançadas de moldagem revolucionaram os serviços de moldagem por injeção de plásticos de grandes dimensões, introduzindo processos especializados, como as técnicas de assistência a gás, espuma estrutural e moldes empilhados, que maximizam a eficiência, mantendo uma integridade estrutural e uma estabilidade dimensional excepcionais.

Moldagem por injeção com assistência de gás: Criação de secções ocas em peças de grandes dimensões

A moldagem por injeção assistida por gás representa um dos avanços mais significativos no fabrico de grandes componentes de plástico. Este processo inovador envolve a injeção de gás nitrogénio em cavidades de molde parcialmente preenchidas, criando secções ocas controladas dentro de peças de paredes espessas.

Explicação do processo de assistência a gás

O processo de assistência ao gás segue uma sequência específica:

- Injeção inicial de material plástico fundido (normalmente 70-80% do volume total da cavidade)

- Introdução precisa de azoto gasoso sob pressão controlada

- O gás segue o caminho de menor resistência através de secções mais espessas

- Formação de canais ocos mantendo superfícies exteriores sólidas

- A pressão do gás mantém o material contra as paredes do molde durante o arrefecimento

- Purga de gás antes da ejeção da peça

Esta abordagem proporciona benefícios notáveis para componentes de grandes dimensões. Ao criar secções ocas controladas, podemos produzir peças com uma utilização de material significativamente reduzida, mantendo uma excelente rigidez estrutural. Os canais de gás internos funcionam efetivamente como "nervuras invisíveis" que suportam a estrutura da peça.

Vantagens para o fabrico de componentes de grandes dimensões

As vantagens da tecnologia de assistência a gás para grandes serviços de moldagem por injeção de plástico incluem

| Benefício | Impacto técnico | Valor comercial |

|---|---|---|

| Redução de material | 20-40% menos plástico utilizado | Custos mais baixos das matérias-primas |

| Redução de peso | Componentes mais leves com resistência equivalente | Melhoria da eficiência do produto |

| Tempo de ciclo reduzido | Arrefecimento mais rápido devido às paredes gerais mais finas | Aumento da capacidade de produção |

| Marcas de afundamento minimizadas | A pressão do gás elimina as depressões na superfície | Melhoria da qualidade estética |

| Menos deformações | Caraterísticas de arrefecimento mais uniformes | Estabilidade dimensional melhorada |

Na PTSMAKE, implementámos com sucesso a tecnologia de assistência a gás para componentes como grandes painéis de instrumentos automóveis, onde a técnica cria canais de reforço internos que seriam impossíveis com abordagens de moldagem tradicionais.

Moldagem de espuma estrutural: Engenharia de resistência leve

A moldagem de espuma estrutural representa outra técnica especializada particularmente valiosa para componentes de grande escala que requerem rácios de resistência/peso excepcionais.

Mecânica e Química de Processos

O processo de espuma estrutural utiliza um agente químico de expansão (CBA) misturado com a resina de polímero antes da injeção. Quando o material entra no molde, o agente de expansão cria uma estrutura de núcleo celular, mantendo uma camada exterior sólida. O resultado é uma construção tipo sanduíche com propriedades estruturais notáveis.

O núcleo de espuma representa normalmente 20-35% da espessura total da peça, criando uma estrutura celular leve rodeada por uma camada de superfície sólida e densa. Esta estrutura imita os princípios de engenharia encontrados na construção de vigas em I, onde o material é estrategicamente colocado para maximizar a integridade estrutural.

Benefícios de engenharia para componentes de grandes dimensões

A moldagem de espuma estrutural oferece várias vantagens críticas para grandes componentes de plástico:

- Rigidez melhorada: A estrutura do núcleo celular proporciona um módulo de flexão 2 a 3 vezes superior ao das peças sólidas de peso equivalente

- Estabilidade dimensional: A densidade reduzida do material significa menos retração e empeno

- Reduzir o stress interno: O núcleo espumado minimiza as tensões residuais que causam distorção em peças grandes

- Excelente isolamento: A estrutura celular proporciona propriedades de isolamento térmico e acústico

- Potencial de substituição de metais: A relação resistência/peso permite a substituição de componentes metálicos

Para aplicações industriais como grandes contentores de manuseamento de materiais, caixas de equipamento e painéis estruturais, a moldagem de espuma estrutural proporciona frequentemente o equilíbrio ideal entre desempenho e eficiência de fabrico.

Considerações sobre o design da espuma estrutural

Ao conceber componentes de grandes dimensões para moldagem de espuma estrutural, vários factores requerem uma atenção especial:

- Requisitos de espessura da parede: Espessura mínima de 0,125" (3,2 mm) necessária para o desenvolvimento correto da espuma

- Limitações de comprimento do fluxo: O material deve chegar a todas as áreas antes de ocorrer um arrefecimento significativo

- Expectativas de acabamento da superfície: Podem aparecer padrões de redemoinho caraterísticos nas superfícies

- Requisitos do ângulo de inclinação: Tipicamente mais 1-2° de tiragem do que a moldagem convencional

- Planeamento da localização do portão: Posicionamento estratégico para assegurar o preenchimento completo de peças maciças

Através de uma otimização adequada do design, a moldagem de espuma estrutural pode fornecer componentes extremamente grandes (até 1,5 m de comprimento) com um desempenho estrutural e uma eficiência de custos excepcionais.

nulo

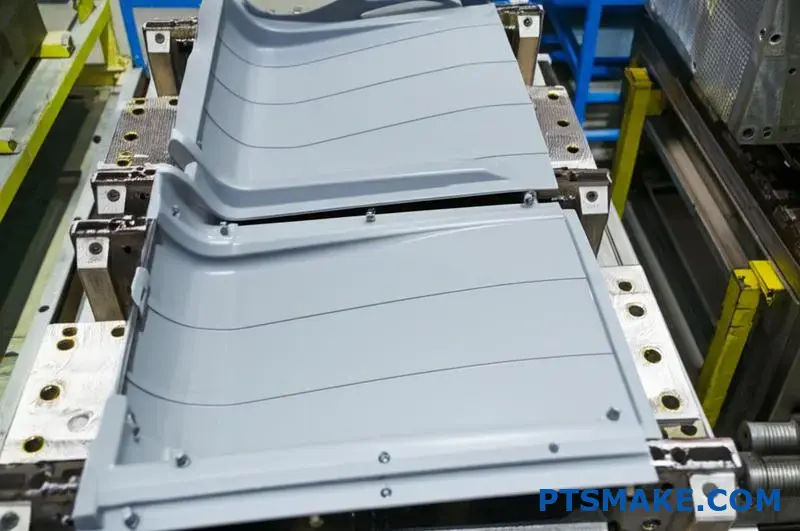

Tecnologia de moldes em pilha: Multiplicando a eficiência da produção

A tecnologia de moldes em pilha representa uma abordagem inovadora para aumentar a eficiência da produção de componentes de grandes dimensões sem necessitar de máquinas de moldagem proporcionalmente maiores.

Configuração e funcionamento do molde da pilha

Ao contrário dos moldes convencionais de face única, os moldes em pilha utilizam várias linhas de partição e faces de molde dispostas numa configuração empilhada. Um molde de pilha típico pode incluir:

- Uma secção central que se move com a placa central da máquina

- Duas secções exteriores ligadas às placas fixas e móveis da máquina

- Sistemas especializados de canais quentes para fornecer material a todas as cavidades

- Acções mecânicas ou hidráulicas sincronizadas para garantir um funcionamento correto

Esta configuração duplica ou triplica efetivamente a produção sem necessitar de uma máquina de moldagem por injeção substancialmente maior. Para componentes de grandes dimensões, este multiplicador de eficiência pode transformar a economia da produção.

Vantagens de produção para peças grandes de grande volume

A tecnologia de moldes em pilha oferece várias vantagens distintas para a produção de grandes componentes em grande volume:

- Aumento da produção: Produz 2-4 vezes mais peças por ciclo do que os moldes convencionais

- Utilização optimizada da máquina: Maximiza a produção do equipamento existente

- Distribuição equilibrada da força: Proporciona uma força de aperto mais uniforme em todo o molde

- Reduzido variação de tiro para tiro4: Parâmetros de processamento consistentes em todas as cavidades

- Eficiência energética: Menor consumo de energia por peça produzida

Para aplicações como grandes componentes automóveis, peças de aparelhos de consumo ou contentores industriais produzidos em grandes volumes, os moldes em pilha podem melhorar drasticamente a economia da produção, mantendo padrões de qualidade excepcionais.

Desafios e soluções de implementação

A implementação da tecnologia de moldes em pilha para componentes de grandes dimensões apresenta vários desafios únicos:

- Gestão de fluxos de materiais complexos: Garantir um enchimento equilibrado em várias cavidades

- Controlo preciso da temperatura: Manutenção de condições térmicas uniformes em toda a pilha de moldes

- Sincronização mecânica: Coordenação dos movimentos de várias secções do molde

- Complexidade da manutenção: Requisitos de manutenção mais sofisticados do que os dos moldes convencionais

- Considerações sobre o investimento inicial: Custos iniciais de ferramentas mais elevados, apesar da economia a longo prazo

Através de uma engenharia adequada e de técnicas de simulação avançadas, estes desafios podem ser geridos de forma eficaz para desbloquear as notáveis vantagens de produção que a tecnologia de moldes em pilha oferece para o fabrico de componentes de grandes dimensões.

Abordagens híbridas: Combinação de tecnologias para obter resultados óptimos

Os serviços de moldagem por injeção de plástico de grandes dimensões mais sofisticados envolvem frequentemente abordagens híbridas que combinam várias técnicas especializadas para dar resposta a requisitos complexos das peças.

Assistência a gás combinada com espuma estrutural

Para componentes excecionalmente grandes que requerem uma redução de peso e um desempenho estrutural superior, a combinação das tecnologias de espuma estrutural e de assistência a gás pode produzir resultados notáveis. Esta abordagem híbrida:

- Utiliza espuma estrutural para a estrutura da peça principal

- Implementação de canais de assistência a gás em locais estratégicos para reforço adicional

- Cria uma distribuição optimizada do material para uma relação resistência/peso máxima

- Fornece peças com uma excelente estabilidade dimensional, apesar do seu enorme tamanho

Esta combinação revela-se particularmente valiosa para componentes de grandes dimensões, como os sistemas de gestão de carga para automóveis, em que a redução de peso, a integridade estrutural e a estabilidade dimensional são requisitos críticos.

Soluções de componentes de grandes dimensões multi-materiais

Outra abordagem híbrida envolve técnicas multimateriais ou de sobremoldagem para componentes de grandes dimensões:

- Combinações rígidas/flexíveis: Criação de peças de grandes dimensões com vedantes integrados ou zonas flexíveis

- Camadas estruturais/cosméticas: Combinação de suporte estrutural com camadas de superfície estéticas

- Estruturas híbridas de metal/plástico: Inserção de reforços metálicos em grandes componentes de plástico

- Aplicações multi-durómetro: Dureza variável em diferentes secções de peças maciças

Estas abordagens híbridas sofisticadas permitem concepções que seriam impossíveis através de uma única técnica de moldagem, alargando as possibilidades de conceção e funcionamento de componentes de grandes dimensões.

Monitorização de processos e controlo de qualidade para técnicas avançadas

As técnicas especializadas utilizadas para o fabrico de grandes componentes requerem sistemas de monitorização e controlo de qualidade igualmente sofisticados para garantir resultados consistentes.

Para os processos de assistência a gás, é essencial um controlo preciso dos perfis de pressão do gás e das sequências de tempo. No PTSMAKE, implementamos transdutores de pressão avançados dentro das cavidades do molde e algoritmos de controlo especializados para otimizar os parâmetros do gás para cada peça.

As aplicações de espuma estrutural requerem uma monitorização cuidadosa da temperatura do material, da concentração de CBA e da velocidade de injeção para garantir um desenvolvimento consistente da estrutura celular. Os nossos sistemas de monitorização do processo monitorizam estes parâmetros em tempo real, efectuando micro-ajustes para manter as condições ideais ao longo da produção.

As operações de moldes em pilha exigem uma monitorização sincronizada de várias cavidades em simultâneo, com parâmetros de enchimento e embalagem equilibrados em todas as faces do molde. Sistemas de visão avançados e sensores no molde ajudam a garantir uma qualidade consistente em todas as peças produzidas em cada ciclo.

Através destas abordagens de monitorização especializadas, os fabricantes podem manter padrões de qualidade excepcionais mesmo quando produzem componentes maciços utilizando as técnicas de moldagem mais avançadas.

Garantia de qualidade para componentes moldados de grandes dimensões

Já alguma vez se perguntou como é que os enormes componentes de plástico do seu automóvel, máquina de lavar roupa ou equipamento industrial mantêm uma precisão tão notável? Por detrás de cada peça grande bem sucedida está um sistema de garantia de qualidade que é tão impressionante como a própria tecnologia de moldagem.

Garantir a precisão dimensional e a integridade estrutural em grandes serviços de moldagem por injeção de plástico requer sistemas de qualidade sofisticados que combinem tecnologias de medição avançadas, controlos de processos científicos e protocolos de inspeção rigorosos ao longo do ciclo de vida da produção.

Desafios da verificação dimensional de componentes de grandes dimensões

A garantia de qualidade para componentes de plástico de grandes dimensões apresenta desafios únicos que vão para além dos protocolos típicos de inspeção de peças pequenas. Ao lidar com peças que podem ter vários metros de dimensão, as abordagens de medição tradicionais muitas vezes não são suficientes.

Inspecções de máquinas de medição por coordenadas (CMM)

A pedra angular da verificação dimensional de grandes componentes moldados é a máquina de medição por coordenadas (CMM). Estes sistemas sofisticados utilizam sondas tácteis ou sensores ópticos para mapear com precisão dimensões críticas em peças maciças.

Para componentes de grandes dimensões, utilizamos equipamento CMM especializado com:

- Envelopes de medição alargados (até 2000mm x 3000mm x 1500mm)

- Algoritmos de medição com compensação de temperatura

- Capacidades de digitalização multiponto para geometrias complexas

- Sequência de medição automatizada para repetibilidade

O processo da CMM gera relatórios de inspeção abrangentes que comparam as dimensões reais com os modelos CAD, com mapas de desvios codificados por cores que destacam quaisquer áreas que estejam fora dos limites de especificação.

Tecnologias de varrimento laser e de luz estruturada

Embora as máquinas de medição por coordenadas sejam excelentes na medição precisa ponto a ponto, as tecnologias mais recentes, como a digitalização a laser e os sistemas de luz estruturada, fornecem capacidades complementares especialmente valiosas para componentes de grandes dimensões:

| Tecnologia | Principais vantagens | Melhores aplicações |

|---|---|---|

| Digitalização a laser | Recolha rápida de milhões de pontos de dados | Superfícies com contornos complexos |

| Luz estruturada | Análise de campo completo com precisão submicrónica | Inspeção minuciosa |

| Fotogrametria | Medição de componentes muito grandes | Painéis de carroçaria para automóveis |

| Sistemas de visão | Inspeção automatizada em tempo real | Produção de grande volume |

No PTSMAKE, descobrimos que a integração destas tecnologias cria uma abordagem de medição abrangente que capta tanto as dimensões críticas como a geometria global da peça com uma precisão excecional.

Gestão dos efeitos térmicos na medição

Um dos desafios mais significativos na medição de grandes componentes de plástico é a gestão dos efeitos térmicos. Os polímeros têm coeficientes de expansão térmica relativamente elevados, o que significa que mesmo pequenas variações de temperatura podem causar alterações dimensionais mensuráveis.

Para uma verificação precisa, mantemos salas de medição especializadas com temperatura controlada, calibradas a 20°C ±1°C (68°F ±1,8°F). Além disso, é permitido que as peças se estabilizem neste ambiente durante 24-48 horas antes da inspeção final, assegurando o equilíbrio térmico.

Controlos científicos de processos de moldagem

A garantia de qualidade para componentes de grandes dimensões começa muito antes da inspeção - começa com a implementação de princípios científicos de moldagem em todo o processo de produção.

Abordagem de moldagem desacoplada

A metodologia de moldagem científica conhecida como "moldagem dissociada" separa o processo de injeção em fases distintas:

- Fase de enchimento: Controlado pela velocidade para assegurar o preenchimento completo da cavidade

- Fase de embalagem: Pressão controlada para compensar o encolhimento do material

- Fase de espera: Mantido até ao congelamento da porta para evitar o refluxo

- Fase de arrefecimento: Temperatura controlada para estabilidade dimensional

Para componentes de grandes dimensões, a implementação correta destas fases torna-se ainda mais crítica devido às distâncias de fluxo mais longas e ao maior potencial de variação ao longo da peça.

Tecnologias de deteção no molde

As peças de grandes dimensões beneficiam enormemente das tecnologias de deteção no molde que fornecem dados em tempo real durante o processo de moldagem:

- Sensores de pressão de cavidade: Monitorizar a pressão em pontos críticos ao longo da cavidade

- Sensores de temperatura: Controlo das temperaturas do molde e do material durante os ciclos

- Medidores de tensão: Detetar a potencial deformação da peça durante a ejeção

- Sensores de fluxo frontal: Verificar o preenchimento completo da cavidade em áreas remotas

Estes sensores ligam-se a sistemas sofisticados de monitorização de processos que estabelecem janelas de funcionamento aceitáveis e assinalam automaticamente os ciclos que se desviam dos parâmetros estabelecidos.

Estudos de capacidade de processo (Cpk)

Para componentes de grande dimensão e alta precisão, efectuamos estudos abrangentes de capacidade de processamento para verificar se os nossos processos cumprem consistentemente os requisitos de especificação:

- Produzir quantidades de amostras estatisticamente significativas (normalmente mais de 30 peças)

- Medir dimensões críticas em várias séries de produção

- Calcular os índices de capacidade do processo (Cp e Cpk)

- Valores-alvo de Cpk de 1,33 ou superiores para dimensões críticas

- Implementar ajustamentos nos processos em que a capacidade é insuficiente

Através destas análises estatísticas, podemos demonstrar de forma quantificável a estabilidade do processo e prever o desempenho a longo prazo para o fabrico de grandes componentes.

Avançado Controlo Estatístico do Processo5 Sistemas

Os sistemas de Controlo Estatístico do Processo (SPC) acompanham automaticamente os principais parâmetros de qualidade ao longo dos ciclos de produção, fornecendo um alerta precoce de potenciais desvios antes de as especificações serem violadas. Para componentes de grandes dimensões, implementamos um SPC multiparâmetro que monitoriza:

- Dimensões críticas em peças de amostragem

- Parâmetros do processo da máquina de moldagem por injeção

- Condições ambientais na zona de produção

- Propriedades dos materiais dos lotes de entrada

Esta abordagem abrangente garante que todos os factores que influenciam a qualidade das peças grandes permanecem dentro dos limites de controlo estabelecidos.

Protocolos de inspeção do primeiro artigo (FAI)

A Inspeção do Primeiro Artigo representa um marco crítico na produção de grandes componentes, estabelecendo a base para a subsequente verificação da qualidade.

Requisitos de documentação exaustiva

No caso de componentes de grandes dimensões, a documentação FAI é particularmente rigorosa, incluindo normalmente:

- Relatórios completos de verificação dimensional com todas as caraterísticas especificadas

- Documentação de certificação de materiais

- Fichas de parâmetros de processo com pormenores sobre os ajustes da máquina

- Padrões de aparência com amostras de referência aprovadas

- Resultados dos ensaios das propriedades mecânicas e físicas

- Documentação de rastreabilidade relacionada com as matérias-primas

Estes documentos constituem a base de qualidade em relação à qual será avaliada toda a produção futura.

Desenho de experiências (DOE) para otimização de processos

Antes de finalizar o processo de produção de componentes de grandes dimensões, realizamos frequentemente uma conceção estruturada de experiências para identificar as condições de processamento ideais:

- Identificar as variáveis críticas do processo que afectam a qualidade

- Criar matrizes experimentais que variem estes parâmetros

- Produzir peças de teste em cada conjunto de condições

- Medir os resultados em função das especificações dos objectivos

- Analisar estatisticamente os resultados para identificar as definições óptimas

- Documentar as conclusões no relatório FAI

Esta abordagem científica garante que o processo de produção começa com parâmetros optimizados em vez de depender de ajustes por tentativa e erro.

Processo de aprovação interfuncional

A aprovação da FAI para grandes componentes envolve normalmente uma equipa multifuncional que inclui

- Pessoal de engenharia da qualidade

- Representantes da engenharia de fabrico

- Pessoal de engenharia de conceção

- Representantes da qualidade do cliente (quando necessário)

- Especialistas em materiais

Esta abordagem colaborativa garante que todas as disciplinas técnicas contribuem para o processo de verificação da qualidade antes do início da produção total.

Monitorização e controlo contínuos da produção

Uma vez iniciada a produção, a manutenção da consistência da qualidade dos componentes de grandes dimensões requer sistemas de monitorização e protocolos de inspeção sofisticados.

Planos de amostragem para grandes séries de produção

Para componentes de grandes dimensões, implementamos planos de amostragem personalizados com base nos volumes de produção e na criticidade:

- A produção inicial utiliza frequentemente níveis de inspeção mais rigorosos (Nível II ou III de acordo com a norma ANSI/ASQ Z1.4)

- A verificação estatística permite a transição gradual para uma amostragem reduzida à medida que a estabilidade é demonstrada

- As caraterísticas críticas podem exigir a inspeção 100% independentemente do historial de produção

- Os sistemas de medição automatizados permitem taxas de amostragem mais elevadas sem afetar o fluxo de produção

Estes planos equilibram a verificação exaustiva com os requisitos de eficiência da produção.

Ensaios não destrutivos para integridade estrutural

Para além da verificação dimensional, os componentes de grandes dimensões são frequentemente submetidos a ensaios não destrutivos para verificar a integridade interna:

- Ensaios ultra-sónicos para detetar vazios ou inconsistências internas

- Inspeção por raios X para áreas estruturais críticas

- Imagens térmicas para identificar potenciais concentrações de tensão

- Ensaios de emissão acústica para componentes estruturais

Estas técnicas ajudam a identificar potenciais problemas de qualidade que podem não ser visíveis através de métodos de inspeção convencionais.

Protocolos avançados de ensaio de materiais

Para componentes de grandes dimensões, as propriedades dos materiais têm um impacto direto no desempenho e na longevidade. A nossa garantia de qualidade contínua inclui testes regulares aos materiais:

- Verificação da resistência à tração e do alongamento

- Ensaios de resistência ao impacto

- Validação da temperatura de deflexão térmica

- Resistência à fissuração por tensão ambiental

- Estudos de envelhecimento acelerado

Ao monitorizar as propriedades dos materiais ao longo da produção, podemos detetar variações subtis que podem afetar o desempenho dos componentes antes de terem impacto nos produtos acabados.

Sistemas de rastreabilidade para a gestão da qualidade

A rastreabilidade completa torna-se especialmente importante para os componentes de grandes dimensões, em que os volumes de produção podem ser mais baixos, mas o valor dos componentes é significativamente mais elevado. O nosso sistema de qualidade mantém uma rastreabilidade completa que inclui:

- Documentação de lotes de matérias-primas

- Registos dos parâmetros do processo para cada ciclo de produção

- Identificação do operador e verificação da certificação

- Registos de manutenção e calibração de equipamentos

- Histórico completo dos dados de inspeção

Esta cadeia de rastreabilidade permite uma análise rápida da causa principal, caso surjam problemas, facilitando a melhoria contínua dos produtos e dos processos.

Através destas abordagens abrangentes de garantia de qualidade, os grandes serviços de moldagem por injeção de plástico podem fornecer de forma consistente componentes que cumprem as especificações mais exigentes, garantindo um desempenho fiável durante toda a sua vida útil.

Abordagens estratégicas para a produção de peças de grandes dimensões

Já se perguntou porque é que algumas peças de plástico de grandes dimensões parecem ter sido concebidas sem falhas enquanto outras se deformam, racham ou simplesmente não aguentam? O segredo não está nas máquinas ou nos materiais, mas sim nas abordagens estratégicas de conceção que fazem ou desfazem o sucesso no fabrico em grande escala.

A otimização dos serviços de moldagem por injeção de plásticos de grandes dimensões requer estratégias de engenharia precisas que equilibrem o design da espessura da parede, ângulos de inclinação adequados, estruturas de nervuras estratégicas e localizações de portas cuidadosamente selecionadas para garantir um enchimento consistente, um arrefecimento uniforme e estabilidade dimensional em componentes maciços.

Otimização da espessura da parede: A base da qualidade

Ao projetar componentes de plástico de grandes dimensões, a espessura da parede representa talvez a consideração de conceção mais crítica. Ao contrário das peças mais pequenas, em que as variações podem ser toleráveis, os componentes de grandes dimensões ampliam todas as falhas de conceção, tornando a consistência da espessura da parede essencial.

Princípios da espessura uniforme

O princípio fundamental para a conceção de peças grandes é manter uma espessura de parede uniforme em todo o componente. Esta abordagem oferece vários benefícios críticos:

- Promove um fluxo uniforme de material durante a injeção

- Assegura taxas de arrefecimento consistentes em toda a peça

- Minimiza as tensões internas que provocam deformações

- Reduz as marcas de pia em superfícies visíveis

- Evita os pontos fracos estruturais relacionados com a espessura

Na PTSMAKE, assisti a numerosos projectos em que os clientes conceberam inicialmente peças com variações significativas de espessura. Estes projectos conduziram inevitavelmente a problemas de qualidade durante a produção. Ao implementar princípios de espessura uniforme, obtivemos consistentemente melhores resultados.

A espessura ideal da parede para peças grandes varia normalmente entre 2,5 mm e 3,5 mm para a maioria das aplicações, embora possa variar com base na seleção do material e nos requisitos estruturais. Quando as secções mais espessas são inevitáveis, implementamos abordagens estratégicas, como a tecnologia de perfuração, nervuras ou assistência a gás, para manter um arrefecimento eficaz, preservando a integridade estrutural.

Transição entre espessuras

Quando as transições de espessura são inevitáveis em componentes de grandes dimensões, as alterações graduais tornam-se essenciais. A prática padrão é implementar transições não superiores a 40% da espessura nominal da parede ao longo de uma distância de pelo menos três vezes a espessura da parede.

Por exemplo, a transição de uma parede de 3 mm para uma secção de 4,2 mm deve ocorrer ao longo de uma distância mínima de 9 mm para evitar a concentração de tensões e o arrefecimento desigual. Estas transições graduais são particularmente importantes em peças grandes, onde o diferencial de arrefecimento entre secções grossas e finas pode criar tensões internas significativas.

| Parede nominal | Passo máximo | Distância mínima de transição |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Esta abordagem calculada às transições de espessura ajuda a manter um fluxo de material consistente e caraterísticas de arrefecimento ao longo de componentes de grandes dimensões, reduzindo significativamente os defeitos nas peças acabadas.

Implementação do ângulo de inclinação para uma ejeção bem sucedida

Os ângulos de inclinação representam outra consideração crítica que se torna cada vez mais importante à medida que o tamanho da peça aumenta. Estas superfícies angulares facilitam a ejeção suave do molde, evitando danos e distorções durante o processo de fabrico.

Determinação de valores de projeto óptimos

Para componentes de plástico de grandes dimensões, os ângulos de inclinação padrão revelam-se frequentemente insuficientes. Enquanto as peças mais pequenas podem funcionar com uma estiragem de 0,5°, os componentes grandes requerem normalmente:

- Inclinação mínima de 1,0° para superfícies texturadas

- 0,5°-1,5° para áreas lisas e sem textura

- 2,0°-3,0° para nervuras e saliências profundas

- 1,5°-2,5° para superfícies com texturas ligeiras

O aumento dos requisitos de estiragem resulta da maior área de superfície de contacto entre a peça e o molde, o que cria um atrito proporcionalmente maior durante a ejeção. Além disso, as peças de grandes dimensões são mais susceptíveis de distorção durante o processo de ejeção, o que torna a tiragem adequada ainda mais crítica.

Considerações sobre o projeto específico de direção

Os ângulos de inclinação devem ser projetados em relação à direção de ejeção, o que se torna mais complexo com componentes grandes e multifacetados. Na PTSMAKE, analisamos cada superfície individualmente para garantir uma inclinação adequada em relação ao seu caminho de ejeção específico.

Para geometrias particularmente difíceis, implementamos frequentemente desenhos de linhas divididas6 que permitem que as secções da peça se libertem em diferentes direcções, possibilitando uma estiragem adequada para todas as superfícies, mantendo a integridade dimensional.

nulo

Estratégias de nervuras estruturais para resistência e estabilidade

As nervuras fornecem suporte estrutural essencial em componentes de grandes dimensões, mantendo espessuras de parede razoáveis. No entanto, uma conceção incorrecta das nervuras pode criar mais problemas do que soluções, particularmente em peças de grandes dimensões.

Relação espessura da nervura/parede

A regra fundamental para a conceção de nervuras é manter uma espessura adequada relativamente à parede nominal. Para componentes de grandes dimensões, recomendamos normalmente:

- Espessura da nervura a 40-60% da espessura da parede adjacente

- Altura máxima das nervuras de 3x a espessura nominal da parede

- Raio na base da nervura igual a 25-30% da espessura da parede

- Esforço adicional mínimo de 0,5° nos flancos das nervuras para além do requisito de base

Estas proporções equilibram o suporte estrutural com potenciais marcas de afundamento e problemas de arrefecimento. Quando as nervuras são demasiado espessas em relação à parede, criam marcas de afundamento em superfícies opostas; quando são demasiado finas, não fornecem um suporte adequado e podem ser preenchidas de forma incompleta durante a moldagem.

Padrões de disposição de nervuras para grandes superfícies

A disposição das nervuras em grandes superfícies tem um impacto significativo tanto no desempenho estrutural como na capacidade de fabrico:

- Padrões de grelha: Proporciona um apoio equilibrado em superfícies planas extensas

- Disposições radiais: Ideal para secções circulares ou curvas

- Estruturas trianguladas: Proporcionar a máxima rigidez com o mínimo de material

- Sistemas paralelos: Permite um fluxo de material consistente durante a moldagem

Para superfícies planas extremamente grandes, implementamos frequentemente uma combinação de sistemas de nervuras primárias e secundárias. As nervuras primárias fornecem a estrutura principal, enquanto as nervuras secundárias oferecem um reforço localizado em áreas de grande tensão.

Ao conceber padrões de nervuras, a manutenção de trajectórias de fluxo de material consistentes torna-se particularmente importante. As nervuras nunca devem criar obstáculos que impeçam o fluxo de material, pois isso pode resultar em marcas de hesitação, linhas de soldadura ou preenchimento incompleto em áreas remotas de peças grandes.

Conceção e colocação de portões para um fluxo de material ótimo

Talvez nenhum aspeto do design de peças grandes seja mais crítico do que a localização e o design corretos da porta. A porta representa o ponto de entrada do plástico fundido na cavidade do molde e a sua conceção influencia diretamente o fluxo de material, a distribuição da pressão e, em última análise, a qualidade da peça.

Localizações estratégicas de portões para peças maciças

No caso de componentes de grandes dimensões, são frequentemente necessárias várias portas para assegurar o enchimento completo antes da solidificação do material. A colocação estratégica destas comportas requer uma consideração cuidadosa:

- Colocar os portões em secções mais espessas sempre que possível

- Manter distâncias de fluxo iguais para as extremidades da peça

- Evitar colocar portões em superfícies visíveis ou cosméticas

- Considerar a integridade estrutural onde os portões se ligam à peça

- Contabilizar a formação de linhas de soldadura entre frentes de fluxo convergentes

Utilizando um sofisticado software de análise do fluxo do molde, simulamos várias configurações de porta para identificar a disposição ideal antes de finalizar o design da ferramenta. Esta abordagem evita ajustes dispendiosos de tentativa e erro durante a fase de amostragem.

Seleção do tipo de porta para diferentes aplicações

Vários modelos de portões oferecem vantagens específicas para diferentes aplicações de peças grandes:

| Tipo de porta | Vantagens | Melhores aplicações |

|---|---|---|

| Portões de ventoinha | Ampla distribuição de materiais | Painéis planos, coberturas grandes |

| Portões de submarinos | Remoção automática de vestígios | Componentes com superfícies cosméticas |

| Portões de borda | Padrão de enchimento controlado | Componentes estruturais, estruturas |

| Portões de ponta quente | Vestígios mínimos do portão | Superfícies visíveis que requerem um acabamento limpo |

| Portas de válvulas | Controlo preciso da pressão de injeção | Componentes críticos com tolerâncias rigorosas |

Para componentes de grandes dimensões particularmente exigentes, implementamos frequentemente um sistema de válvulas sequenciais que controla com precisão o momento da injeção de material através de várias portas. Esta abordagem permite uma otimização do enchimento que seria impossível com designs convencionais de portas.

Conceção do sistema de arrefecimento para estabilidade dimensional

A conceção do sistema de arrefecimento torna-se cada vez mais crítica à medida que o tamanho das peças aumenta. Os componentes de grandes dimensões contêm significativamente mais energia térmica e requerem sistemas de arrefecimento cuidadosamente concebidos para manter a estabilidade dimensional.

Abordagens de arrefecimento equilibradas

O arrefecimento uniforme em grandes superfícies evita a contração diferencial que conduz ao empeno e à instabilidade dimensional. As principais estratégias incluem:

- Manutenção de uma distância consistente entre o canal de arrefecimento e as superfícies das peças

- Implementação de concepções de arrefecimento conformes que seguem a geometria da peça

- Criação de zonas de arrefecimento independentes para áreas com diferentes perfis de espessura

- Utilização de materiais de molde de alta condutividade em áreas críticas

- Implementação de pinos térmicos para alcançar áreas inacessíveis aos canais de arrefecimento convencionais

Através destas abordagens, criamos sistemas de gestão térmica equilibrados que extraem o calor uniformemente de componentes maciços, garantindo estabilidade dimensional e consistência na produção.

Otimização do tempo de arrefecimento

A fase de arrefecimento representa normalmente a parte mais longa do ciclo de moldagem, especialmente no caso de peças de grandes dimensões. A otimização do arrefecimento sem comprometer a qualidade requer abordagens sofisticadas:

- Indução estratégica de turbulência em canais de arrefecimento

- Sistemas de ejeção com sensores de pressão que detectam a solidificação

- Perfis de arrefecimento de várias fases que se adaptam ao longo do ciclo

- Materiais avançados com condutividade térmica melhorada

Ao implementar estas técnicas, conseguimos reduzir os tempos de arrefecimento em 15-30% para componentes de grandes dimensões, mantendo ou melhorando a estabilidade dimensional.

Através da implementação estratégica destas abordagens de design, os fabricantes podem produzir com sucesso componentes de plástico de grandes dimensões que satisfazem requisitos exigentes de qualidade e desempenho, mantendo a eficiência da produção.

Serviço completo de moldagem por injeção: Fabrico de ponta a ponta

Já alguma vez se perguntou como é que as enormes peças de plástico do seu carro, frigorífico ou equipamento industrial passam do conceito ao produto acabado de forma tão perfeita? Por detrás de cada componente de plástico de grandes dimensões existe um ecossistema de fabrico sofisticado que poucos conseguem ver, mas do qual todos beneficiam.

Os serviços completos de moldagem por injeção de plástico de grandes dimensões fornecem soluções de fabrico abrangentes, integrando todas as fases, desde a consulta inicial do design até à distribuição final, eliminando a complexidade da cadeia de fornecimento e assegurando um controlo de qualidade consistente ao longo de todo o ciclo de vida da produção.

A vantagem do fabrico integrado

Quando se trata de produzir grandes componentes de plástico, as cadeias de fornecimento fragmentadas criam inúmeros desafios. Cada transferência entre diferentes fornecedores introduz potencial para falhas de comunicação, variações de qualidade e extensões de prazos. É por esta razão que as soluções de fabrico abrangentes se tornaram cada vez mais valiosas para as empresas que procuram otimizar a produção de peças de plástico de grandes dimensões.

Da consulta de conceção à realidade do fabrico

A jornada do conceito ao produto acabado começa com o design colaborativo. Na PTSMAKE, a nossa equipa de engenharia trabalha diretamente com os clientes para otimizar os desenhos especificamente para a manufatura de peças grandes. Este envolvimento precoce ajuda a identificar e resolver potenciais problemas antes que se tornem problemas dispendiosos.

Uma verdadeira abordagem de serviço de ponta a ponta inclui:

- Análise de conceção para fabrico (DFM) específica para componentes de grandes dimensões

- Consulta de seleção de materiais com base nos requisitos de desempenho

- Opções de criação de protótipos para validação do conceito

- Otimização da conceção das ferramentas para uma produção eficiente

- Canais de comunicação claros ao longo de todo o processo

Esta abordagem integrada elimina as lacunas tradicionais entre as empresas de design, os fabricantes de ferramentas e os moldadores - lacunas que muitas vezes levam a apontar o dedo quando surgem problemas. Em vez disso, uma única equipa assume a responsabilidade por todo o processo, criando responsabilidade e continuidade.

Vias de prototipagem para componentes de grandes dimensões

A validação dos projectos antes de se comprometer com as ferramentas de produção torna-se ainda mais crítica no caso de componentes de grandes dimensões, em que os investimentos em ferramentas são substanciais. Os fornecedores de serviços abrangentes oferecem várias opções de prototipagem para responder às diferentes necessidades dos projectos:

- Prototipagem rápida: Impressão 3D, maquinagem CNC ou fundição a vácuo para visualizar rapidamente os conceitos

- Ferramentas de ponte: Ferramentas de alumínio ou macias para produções limitadas

- Do protótipo à produção: Abordagens progressivas de fabrico de ferramentas que evoluem do protótipo à produção final

Estas opções permitem que os fabricantes validem os projectos, realizem testes funcionais e até efectuem testes de mercado limitados antes de investirem em ferramentas de produção completa. Para componentes de grandes dimensões, em que os custos das ferramentas podem atingir os seis dígitos, esta abordagem reduz significativamente o risco de desenvolvimento.

Desenvolvimento avançado de ferramentas

A base do sucesso do fabrico de componentes de grandes dimensões reside em sistemas de ferramentas sofisticados, concebidos especificamente para aplicações de grandes dimensões.

Engenharia para escala

A criação de ferramentas para componentes de plástico de grandes dimensões requer conhecimentos especializados que vão para além do fabrico de moldes normal. As principais considerações incluem:

| Desafio | Solução estratégica |

|---|---|

| Distância do fluxo de material | Sistemas multiportas com corrediças equilibradas |

| Arrefecimento uniforme | Canais de arrefecimento conformes e gestão térmica |

| Ejeção de peças | Sistemas de ejeção sequenciados para evitar distorções |

| Estabilidade do molde | Estruturas de aço reforçadas para evitar deformações |

| Longevidade | Selecções de aço de primeira qualidade para uma vida útil prolongada da ferramenta |

Estas considerações de engenharia tornam-se exponencialmente mais importantes à medida que o tamanho da peça aumenta. Um fornecedor de serviços abrangente integra o desenvolvimento de ferramentas com a engenharia de processos, assegurando que o design do molde se adapta tanto à geometria da peça como ao processo de fabrico pretendido.

Classe 101 Ferramentas de produção

Para a produção de grandes componentes de plástico em grande volume, as ferramentas da Classe 101 representam o padrão de ouro. Estes moldes de engenharia de precisão são construídos para milhões de ciclos, mantendo tolerâncias apertadas. Os fornecedores de serviços completos mantêm capacidades de ferramentas internas com equipamento especializado para lidar com bases de moldes maciças que pesam várias toneladas.

A integração das operações de fabrico de ferramentas e moldes permite uma melhoria contínua através de ciclos de feedback da produção. Quando a mesma equipa mantém tanto as ferramentas como o processo de moldagem, os ajustes podem ser implementados rapidamente sem os atrasos típicos dos acordos com vários fornecedores.

Excelência na produção de moldes

O núcleo de qualquer solução de fabrico é o próprio processo de produção. No caso de componentes de plástico de grandes dimensões, isto requer equipamento e conhecimentos especializados.

Capacidades de moldagem por injeção de grandes tonelagens

A produção de componentes de plástico de grandes dimensões exige máquinas de moldagem por injeção com forças de aperto que variam entre 500 e 4.000 toneladas. Estas máquinas maciças representam investimentos de capital substanciais que os fornecedores especializados utilizam em vários projectos.

Para além da capacidade bruta da máquina, a moldagem bem sucedida de peças grandes requer:

- Configurações especializadas de parafuso e tambor para uma preparação consistente do material

- Sistemas avançados de controlo de processos para otimização de parâmetros

- Sistemas robóticos de remoção de peças para lidar com componentes pesados

- Monitorização em tempo real para garantia de qualidade

Ao centralizar estes recursos especializados num modelo de serviço abrangente, os fabricantes podem aceder a capacidades que seriam proibitivamente dispendiosas de desenvolver internamente.

Gestão de materiais para produção em série

Os componentes de grandes dimensões consomem volumes de material significativos, tornando a gestão eficiente dos materiais essencial para o controlo dos custos e a consistência da qualidade. Os fornecedores de serviços completos implementam sistemas sofisticados de manuseamento de materiais, incluindo:

- Armazenamento de materiais com controlo climático para evitar a absorção de humidade

- Sistemas automatizados de entrega de material para garantir a consistência

- Sistemas de secagem central com várias tremonhas para diferentes materiais

- Aditivos e corantes especializados para formulações personalizadas

Esta infraestrutura permite uma produção consistente, ao mesmo tempo que optimiza a utilização do material - considerações críticas quando as peças individuais podem consumir vários quilogramas de resinas de grau de engenharia.

Integração de operações secundárias

O percurso de fabrico não termina quando as peças saem da máquina de moldagem por injeção. Os componentes de grandes dimensões requerem frequentemente múltiplas operações secundárias para fornecer produtos acabados.

Capacidades de montagem de precisão

Muitos produtos complexos requerem a montagem de vários componentes de grandes dimensões. As soluções de fabrico abrangentes incluem capacidades de montagem adaptadas a peças de grandes dimensões:

- Soldadura por ultra-sons ou por vibração para unir grandes secções

- Sistemas de fixação mecânica com controlo automático do binário

- Colagem de adesivos com processos de cura controlados

- Instalação de insertos e capacidades de sobremoldagem

Ao integrar as operações de montagem no fluxo de trabalho de fabrico, os produtores eliminam o transporte entre instalações e mantêm o controlo de qualidade ao longo do processo.

Tecnologias de acabamento decorativo

As considerações estéticas desempenham frequentemente um papel crucial nas aplicações de componentes de grandes dimensões, em especial para produtos de consumo visíveis. Os fornecedores de serviços completos oferecem múltiplas opções de acabamento:

- Pintura e revestimento: Cores, texturas e acabamentos de proteção personalizados

- Impressão em bloco: Logótipos, instruções e marcações regulamentares

- Estampagem a quente: Acentos metálicos e identificadores de marca

- Decoração no molde: Películas e apliques aplicados durante a moldagem

Estas capacidades de acabamento integradas garantem um aspeto consistente em todas as séries de produção, ao mesmo tempo que eliminam os desafios logísticos do envio de grandes componentes entre fornecedores separados.

Simplificação da cadeia de abastecimento

Talvez a vantagem mais significativa das soluções de fabrico completas seja a simplificação drástica da logística da cadeia de abastecimento.

Sistemas de gestão de inventário

Os fornecedores de serviços completos implementam sistemas de gestão de inventário abrangentes que acompanham os componentes ao longo do processo de produção. Estes sistemas fornecem:

- Visibilidade em tempo real do inventário do trabalho em curso

- Accionadores de encomendas automáticos para matérias-primas

- Gestão de produtos acabados com base nas necessidades dos clientes

- Dados históricos para a otimização do planeamento da produção

Para os fabricantes que produzem grandes componentes de plástico, uma gestão eficaz do inventário tem um impacto direto no fluxo de caixa e na capacidade de resposta às exigências do mercado.

Distribuição e apoio logístico

O transporte de componentes de plástico de grandes dimensões das instalações de produção para os utilizadores finais apresenta desafios únicos. Os fornecedores de serviços abrangentes oferecem soluções logísticas integradas que respondem aos requisitos específicos das peças de grandes dimensões:

- Embalagem personalizada concebida para proteção dos componentes

- Expedição consolidada para minimizar os custos de transporte

- Redes logísticas globais para distribuição internacional

- Opções de armazenamento para programas de entrega just-in-time

Ao consolidar estas funções numa única relação de serviço, os fabricantes reduzem as despesas administrativas e melhoram a fiabilidade da cadeia de abastecimento.

Garantia de qualidade em toda a cadeia de valor

A manutenção de uma qualidade consistente em processos de fabrico complexos exige gestão sistemática da qualidade7 abordagens integradas em todas as fases.

Sistemas de qualidade unificados

As soluções de fabrico extremo-a-extremo implementam sistemas de qualidade unificados que mantêm a consistência desde a conceção inicial até à entrega final. Estes sistemas incluem normalmente:

- Processos de controlo de documentos que garantem especificações actuais

- Protocolos de certificação e rastreabilidade de materiais

- Inspeção durante o processo com controlo estatístico do processo

- Verificação final em relação aos requisitos do cliente

- Sistemas de ação corretiva em circuito fechado

Esta abordagem unificada evita os desfasamentos de qualidade comuns em cadeias de abastecimento fragmentadas, em que podem ser aplicadas diferentes normas ou sistemas de qualidade em diferentes fases.

Programas de melhoria contínua

Os parceiros de fabrico mais eficazes implementam programas estruturados de melhoria contínua que conduzem a uma otimização contínua. Estes programas aproveitam os dados recolhidos ao longo do processo de fabrico para identificar oportunidades para:

- Redução do tempo de ciclo através da otimização do processo

- Melhoria da utilização dos materiais para reduzir os custos

- Melhoria da qualidade através da eliminação de defeitos

- Ganhos de eficiência energética através da otimização do equipamento

Este compromisso com a melhoria contínua garante que os processos de fabrico evoluem e melhoram ao longo do ciclo de vida dos produtos, proporcionando um valor crescente ao longo do tempo.

Ao integrar estas capacidades abrangentes numa única relação de fabrico, as empresas que produzem grandes componentes de plástico podem obter vantagens competitivas significativas através de ciclos de desenvolvimento mais rápidos, qualidade consistente e custo total de propriedade optimizado.

Saiba como os sistemas de monitorização aumentam a qualidade das peças e reduzem os custos. ↩

Descubra como a simulação por computador optimiza os padrões de fluxo de material e melhora a qualidade das peças. ↩

Saiba como a combinação de diferentes tipos de fibras cria melhorias sinérgicas de desempenho para componentes de grandes dimensões. ↩

Saiba como minimizar as variações do processo leva a uma melhor consistência das peças e a rendimentos mais elevados. ↩

Saiba como os métodos estatísticos identificam as tendências do processo antes de se tornarem problemas de qualidade. ↩

Explore técnicas avançadas para criar linhas de separação complexas em projectos de moldes de grandes dimensões. ↩

Descubra como as abordagens de qualidade unificadas reduzem os defeitos e melhoram a consistência em toda a produção. ↩