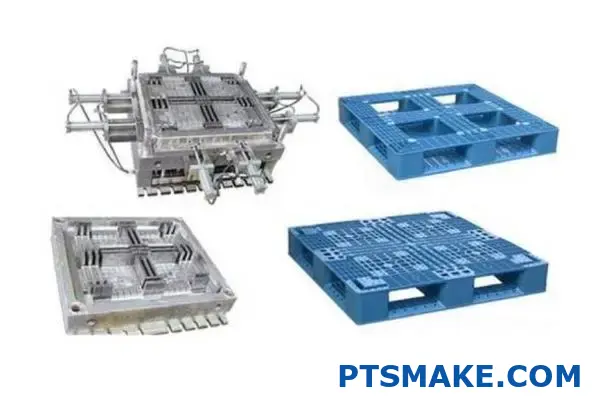

Fundamentos da conceção de moldes para paletes de plástico

Já se perguntou porque é que algumas paletes de plástico duram anos, enquanto outras se partem com uma pressão mínima? O segredo não está no plástico em si, mas na maravilha invisível da engenharia: o molde que o dá forma.

Criar moldes de paletes de plástico eficazes requer o domínio de um equilíbrio delicado entre princípios científicos e engenharia prática. Desde a análise da distribuição da carga até à otimização do fluxo de material, cada decisão de conceção tem um impacto direto no desempenho, durabilidade e eficiência de fabrico da palete.

Compreender os elementos essenciais da conceção de moldes para paletes

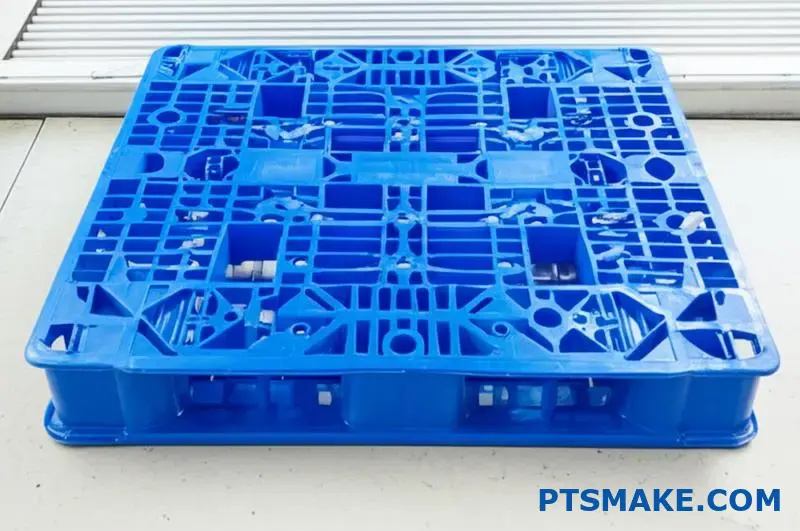

Ao mergulhar na conceção de moldes para paletes de plástico, temos de começar por reconhecer que estes produtos, aparentemente simples, são na realidade projectos de engenharia complexos. Na PTSMAKE, aprendi que uma conceção de moldes bem sucedida começa sempre com um conhecimento profundo dos requisitos da utilização final. Isto inclui a capacidade de peso, a resistência ao empilhamento, as condições ambientais e os métodos de manuseamento.

O índice de fluxo de material fundido1 do material plástico escolhido influencia significativamente a forma como abordamos o projeto do molde. Diferentes polímeros comportam-se de forma única durante a injeção, exigindo posicionamentos específicos das portas e cálculos da espessura da parede.

Análise da capacidade de carga: A base das paletes duradouras

Um aspeto crítico da conceção de moldes para paletes envolve uma análise exaustiva da carga. Temos de ter em conta:

- Capacidade de carga estática - O peso máximo que a palete pode suportar quando está parada

- Capacidade de carga dinâmica - Capacidade de peso durante o movimento (normalmente 75-80% de capacidade estática)

- Capacidade de carga das estantes - Resistência de apoio quando a palete é apoiada apenas nos bordos

O projeto do molde deve incorporar estes requisitos através de padrões estratégicos de nervuras, distribuição de materiais e caraterísticas de suporte estrutural.

Otimização da distribuição de tensões

A distribuição correta das tensões é conseguida através de:

- Espessura uniforme da parede para evitar deformações e marcas de afundamento

- Colocação estratégica das nervuras para uma resistência máxima com o mínimo de material

- Cantos radiantes para evitar a concentração de tensões

- Caminhos de fluxo de material equilibrados para garantir uma densidade consistente

Considerações sobre o processo de moldagem

Ao conceber moldes para paletes de plástico, temos de ter em conta todo o processo de fabrico. Isto inclui:

| Caraterísticas de design | Implicações para o fabrico | Solução de design |

|---|---|---|

| Sorteios profundos | Pode provocar o desbaste do material | Incorporar ângulos de inclinação progressivos |

| Secções espessas | Potencial para marcas de afundamento | Conceber núcleos ocos e opções de assistência a gás |

| Geometrias complexas | Fluxo de material difícil | Colocação estratégica de portões e análise de fluxo |

| Requisitos de arrefecimento | Impacto no tempo de ciclo | Disposição optimizada do canal de arrefecimento |

Impacto da seleção de materiais na conceção do molde

A seleção do material plástico influencia diretamente os requisitos de conceção do molde. Na PTSMAKE, trabalhamos normalmente com:

- Polietileno de alta densidade (HDPE) - Requer moldes com excelente ventilação devido à sua elevada taxa de encolhimento

- Polipropileno (PP) - Necessita de zonas de controlo de temperatura precisas no molde

- Plásticos reciclados - Exigem frequentemente uma construção de moldes mais robusta para lidar com as inconsistências

Cada material apresenta caraterísticas de fluxo, taxas de contração e comportamentos de arrefecimento diferentes, que devem ser tidos em conta na conceção do molde.

Prevenção de defeitos comuns através da conceção

A conceção eficaz de moldes para paletes antecipa e previne defeitos de fabrico comuns:

- Deformação - Controlada através de um arrefecimento equilibrado e de uma espessura de parede uniforme

- Tiros curtos - Resolvido através da localização e dimensão corretas do portão

- Linhas de soldadura - Minimizado pela conceção estratégica do percurso do fluxo

- Marcas de afundamento - Evitada através da conceção adequada da estrutura de suporte e do arrefecimento

Normas e conformidade do sector

A conceção do molde para paletes deve garantir que o produto final cumpre as normas relevantes do sector, incluindo:

- ISO 8611 para protocolos de ensaio de paletes

- Requisitos regionais de suporte de carga

- Conformidade com a segurança dos materiais para sectores específicos (alimentar, farmacêutico, etc.)

A conceção do molde influencia diretamente a capacidade da palete para cumprir estas normas, tornando as considerações de conformidade essenciais desde as primeiras fases de conceção.

Equilíbrio custo-eficácia

Encontrar o equilíbrio perfeito entre durabilidade e custo de produção é talvez o aspeto mais desafiante da conceção de moldes para paletes. Através de uma distribuição cuidadosa dos materiais, de um reforço estratégico e de soluções de arrefecimento inovadoras, podemos criar moldes que produzem paletes que satisfazem os requisitos de desempenho, mantendo simultaneamente preços competitivos.

Na PTSMAKE, a nossa abordagem envolve iterações de design baseadas em simulação que identificam o ponto de equilíbrio ideal para as necessidades específicas de cada cliente, permitindo-nos criar moldes de paletes de plástico que proporcionam um valor excecional.

Conceção de portas e análise CAE para um fluxo ótimo

Já alguma vez olhou para uma palete de plástico impecável e se perguntou como é possível criar algo tão grande sem marcas de fluxo visíveis ou pontos fracos? O segredo está na arquitetura invisível das portas e corrediças que alimentam o plástico fundido no molde.

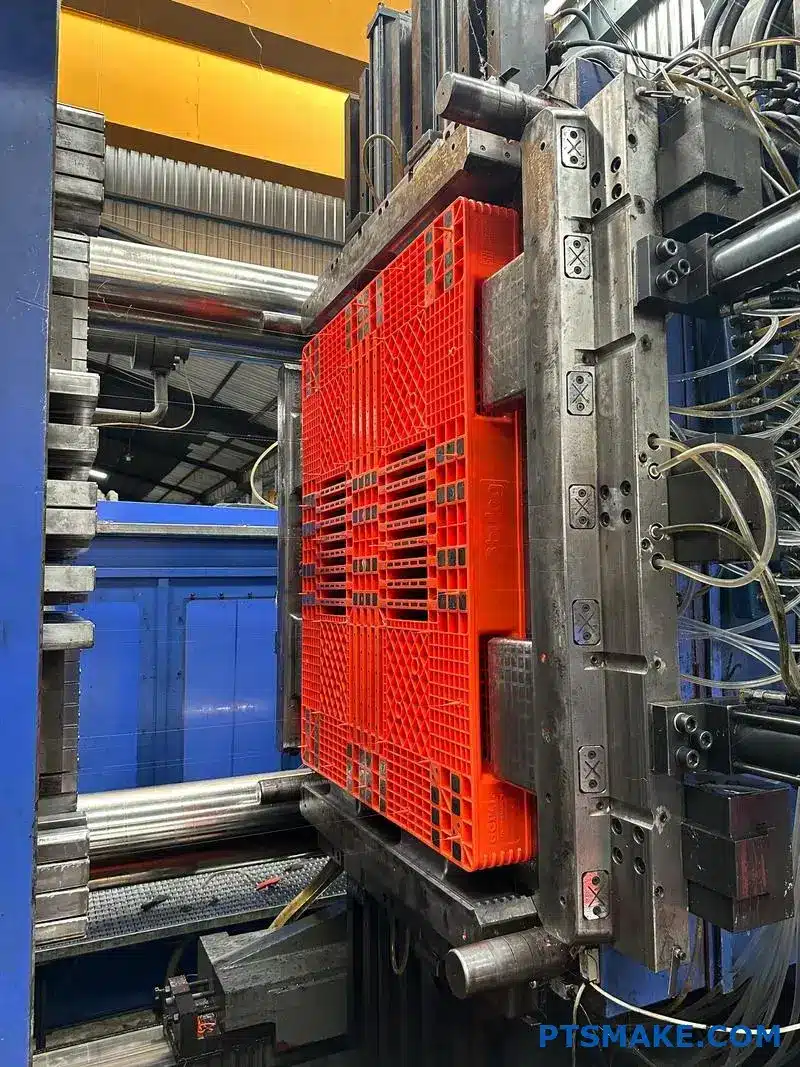

O design de portões multiponto é o herói desconhecido da produção de paletes de plástico em grande escala, funcionando como um sistema de irrigação cuidadosamente orquestrado para garantir que cada canto da sua palete recebe a quantidade perfeita de material à temperatura e pressão ideais.

O papel crítico dos sistemas de portões multiponto

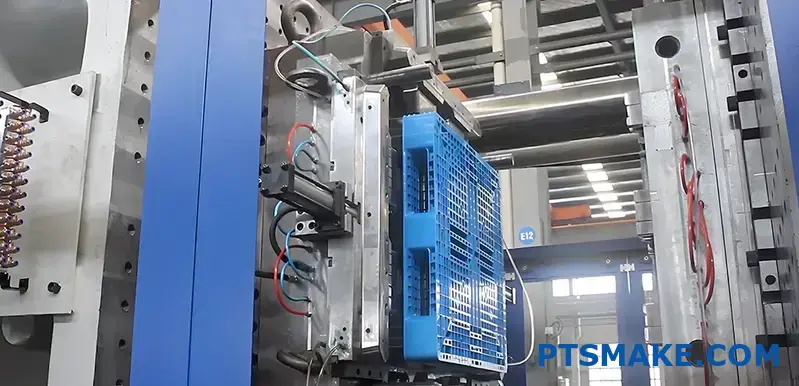

Quando se lida com moldes de paletes de plástico de grandes dimensões, os designs convencionais de porta única simplesmente não são suficientes. O tamanho das paletes (normalmente 40×48 polegadas ou mais) cria desafios significativos para o fluxo de material. Na PTSMAKE, descobrimos que os sistemas de portões multiponto são absolutamente essenciais para um projeto de moldes de paletes bem sucedido.

As portas multiponto oferecem várias vantagens críticas:

- Fluxo de materiais equilibrado em toda a cavidade do molde

- Requisitos de pressão reduzidos em comparação com os projectos de porta única

- Arrefecimento mais consistente conduzindo a um encolhimento mais uniforme

- Menor risco de deformação no produto acabado

- Comprimento do fluxo minimizado para cada trajetória do material

O posicionamento estratégico das comportas é talvez a decisão de conceção mais crucial em todo o processo de desenvolvimento do molde. Se as comportas forem demasiado pequenas, os enchimentos ficarão incompletos; se forem demasiadas, criará linhas de soldadura excessivas e aumentará os custos de produção.

Estratégia de colocação de portas para um fluxo ótimo

A colocação do portão não se trata apenas de garantir que o molde enche completamente - trata-se de controlar como que preenche. Para as paletes de plástico, seguimos geralmente estes princípios:

- Os portões devem ser colocados em pontos de espessura máxima

- Manter, sempre que possível, distâncias de fluxo iguais a partir de cada portão

- Posicionar portões para direcionar o fluxo de material para áreas com geometria complexa

- Evitar colocar portões em zonas muito visíveis ou estruturais onde os vestígios de portões possam comprometer o desempenho

- Considerar o orientação do fluxo2 efeitos nas propriedades dos materiais em áreas estruturais críticas

Descobri que a maioria das paletes de plástico beneficia de 4-8 pontos de porta, dependendo do seu tamanho e complexidade. O número exato e a posição devem ser determinados através de uma análise e simulação cuidadosas.

Aproveitamento do software CAE para otimização do fluxo

A simulação de Engenharia Assistida por Computador (CAE) revolucionou o design de moldes, particularmente para produtos complexos como as paletes de plástico. Na PTSMAKE, utilizamos software avançado de simulação de fluxo para prever e prevenir potenciais problemas antes de cortar qualquer aço.

Benefícios da Simulação de Fluxo no Projeto de Moldes para Paletes

A nossa análise CAE fornece informações cruciais que seriam impossíveis de determinar apenas através da experiência:

| Tipo de análise | O que revela | Porque é que é importante |

|---|---|---|

| Análise do tempo de preenchimento | A rapidez e uniformidade com que o molde enche | Evita disparos curtos e material sobreaquecido |

| Distribuição da pressão | Zonas de alta e baixa pressão durante o enchimento | Identifica potenciais fraquezas estruturais e fulgores |

| Mapeamento da temperatura | Temperatura do material ao longo do percurso do fluxo | Evita a degradação e assegura uma fusão correta |

| Previsão da armadilha de ar | Onde se podem formar bolsas de ar | Evita marcas de queimaduras e preenchimentos incompletos |

| Localizações das linhas de soldadura | Onde as frentes de fluxo de materiais se encontram | Destaca potenciais pontos fracos estruturais |

Estas simulações permitem-nos testar virtualmente diferentes configurações de portas, poupando tempo e recursos significativos em comparação com as abordagens tradicionais de tentativa e erro.

Prevenção de defeitos através da simulação

As linhas de soldadura são uma preocupação especial em projectos com várias portas porque representam potenciais pontos fracos no produto acabado. A nossa análise CAE permite-nos:

- Prever a localização exacta de todas as linhas de soldadura

- Otimizar a colocação do portão para afastar as linhas de soldadura das áreas de elevado stress

- Ajustar os parâmetros de processamento para melhorar a resistência da linha de soldadura

- Implementar caraterísticas de conceção que compensem a fragilidade da linha de soldadura

Por exemplo, num projeto recente de paletes, a nossa simulação revelou que a configuração original de 6 portas criaria uma linha de soldadura diretamente através de um ponto crítico de entrada de empilhadores. Ao ajustar para um sistema de 8 portas com posicionamento modificado, conseguimos deslocar a linha de soldadura para uma área reforçada, aumentando a capacidade de carga em aproximadamente 15%.

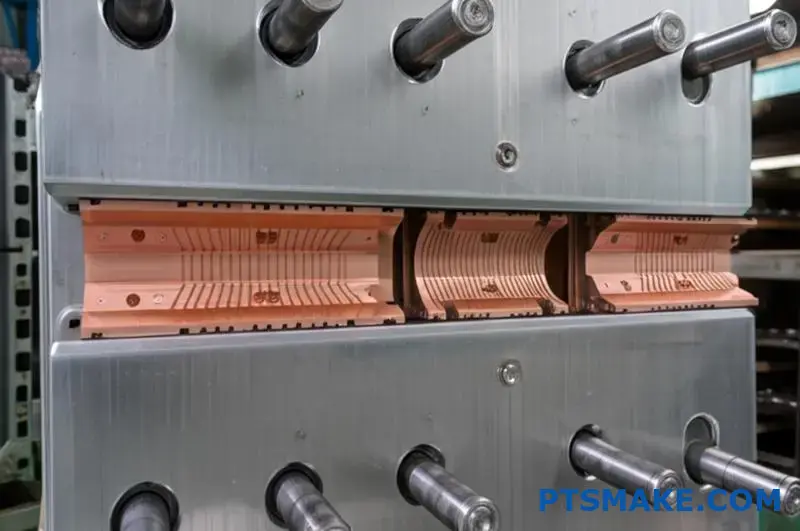

Sistemas de canais quentes para moldes de paletes de grandes dimensões

Embora os sistemas de canais frios sejam mais simples, os moldes de paletes de plástico de grandes dimensões beneficiam quase sempre da tecnologia de canais quentes. Os sistemas integrais de canais quentes oferecem várias vantagens cruciais:

Vantagens dos sistemas de canais quentes na produção de paletes

- Eficiência dos materiais: Elimina o refugo do corredor, que pode ser substancial em paletes grandes

- Redução do tempo de ciclo: Não é necessário arrefecer e ejetar os escorredores

- Processamento consistente: Mantém a temperatura do material durante todo o ciclo de enchimento

- Requisitos de pressão reduzida: Pressões de injeção mais baixas devido à manutenção da temperatura do material

- Controlo preciso: Capacidade de equilibrar o caudal entre várias comportas através de zonas individuais de controlo da temperatura

O investimento inicial na tecnologia de canais quentes é rapidamente compensado pela poupança de material e pela eficiência da produção, especialmente na produção de paletes de grande volume.

Equilíbrio do fluxo de material através do design do coletor

O design do coletor de canal quente é fundamental para garantir um fluxo equilibrado através de todos os portões. Na PTSMAKE, projetamos sistemas de coletores personalizados que levam em conta:

- Vias de escoamento simétricas sempre que possível

- Quedas de pressão equilibradas em diferentes comprimentos do percurso do fluxo

- Diâmetros de canal de fusão optimizados para manter propriedades consistentes do material

- Isolamento térmico estratégico para evitar a transferência de calor para as secções de paletes de arrefecimento

A nossa abordagem à conceção de colectores centra-se não só no enchimento do molde, mas também na manutenção de propriedades materiais consistentes em toda a palete. Isto resulta num encolhimento mais uniforme, numa redução do empeno e, em última análise, num produto mais durável.

A combinação de um design de porta multiponto, análise CAE abrangente e sistemas integrados de canais quentes permite-nos criar moldes de paletes de plástico que produzem peças consistentes e de alta qualidade com o mínimo de defeitos e máxima eficiência. Quando corretamente implementadas, estas tecnologias podem reduzir significativamente os tempos de ciclo, melhorando simultaneamente o desempenho global das paletes.

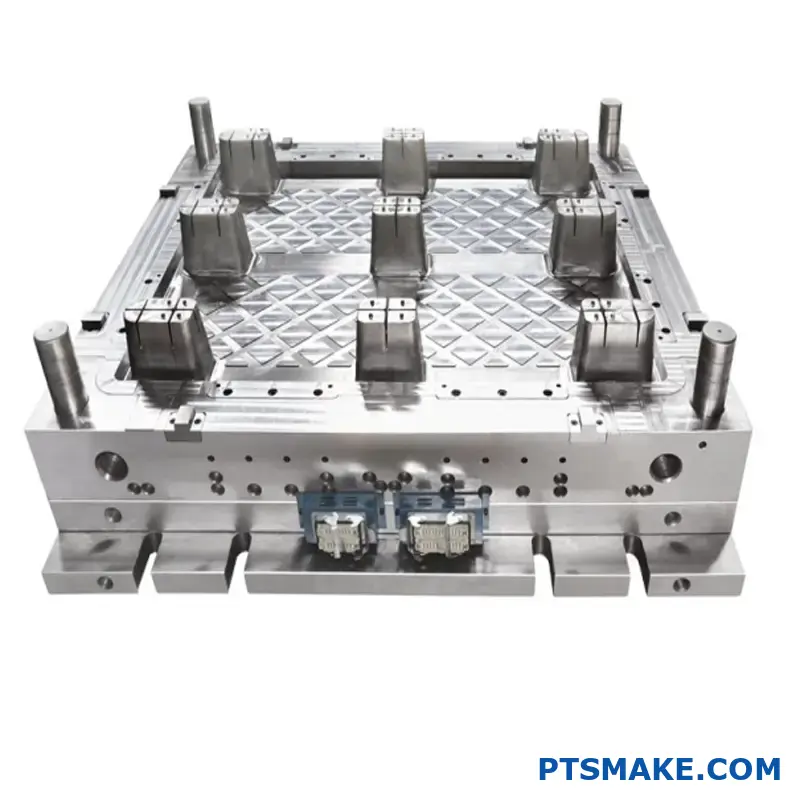

Engenharia de insertos de moldes e sistemas de refrigeração

Já se interrogou sobre o que faz com que um molde de paletes de plástico funcione com tanta precisão apesar das flutuações extremas de temperatura? O segredo está na maravilha da engenharia das inserções e dos sistemas de arrefecimento que trabalham em harmonia para criar produtos impecáveis, uma e outra vez.

A engenharia de inserção de moldes e os sistemas de arrefecimento representam a base crítica do desempenho dos moldes de paletes de plástico. Estes componentes asseguram a estabilidade dimensional, evitam a deformação durante o ciclo térmico e, em última análise, determinam a qualidade e a eficiência da produção das suas paletes.

O papel crítico das pastilhas de precisão nos moldes para paletes

O sucesso de um molde para paletes de plástico depende em grande parte da precisão e durabilidade dos seus insertos. Na PTSMAKE, vi em primeira mão como os insertos corretamente concebidos podem aumentar drasticamente a vida útil do molde, mantendo a consistência do produto.

As inserções de molde são componentes especializados que formam caraterísticas críticas no design da palete. No caso das paletes de plástico, estes componentes incluem normalmente

- Formações de canto que devem resistir a impactos repetidos

- Estruturas de nervuras de suporte de carga que proporcionam resistência

- Pontos de entrada para garfos e porta-paletes

- Caraterísticas de empilhamento que garantem um encaixe seguro

O desafio das inserções em partes móveis e fixas do molde é evitar o deslocamento durante os ciclos de aquecimento. Quando um molde aquece durante a injeção e arrefece depois, a expansão e contração térmicas criam forças que podem deslocar gradualmente as pastilhas.

Seleção do material para a longevidade da pastilha

A escolha dos materiais de inserção tem um impacto significativo no desempenho e na longevidade. Para moldes de paletes de plástico, recomendamos normalmente

| Material de inserção | Propriedades principais | Melhores aplicações |

|---|---|---|

| Aço para ferramentas P20 | Boa tenacidade, boa resistência ao desgaste | Caraterísticas gerais das paletes |

| Aço para ferramentas H13 | Excelente dureza a quente, boa resistência ao desgaste | Áreas de grande tensão, cantos |

| Aço para ferramentas S7 | Resistência superior ao impacto | Áreas sujeitas a choques mecânicos |

| Cobre-berílio | Condutividade térmica superior | Zonas que necessitam de arrefecimento rápido |

Cada material oferece vantagens específicas, mas deve ser adaptado às exigências específicas do local da pastilha. Por exemplo, em áreas de elevado desgaste, como os pontos de entrada dos garfos, utilizamos frequentemente pastilhas de aço H13 endurecido para maximizar a longevidade.

Fixação de inserções contra movimentos térmicos

Para evitar deslocações durante os ciclos de calor, a engenharia adequada das pastilhas incorpora várias estratégias fundamentais:

Sistemas de ancoragem mecânicos

A abordagem mais fiável para a segurança dos insertos envolve a ancoragem mecânica:

- Desenhos em cauda de andorinha - Estes criam uma junta de encaixe que impede fisicamente o movimento nas direcções principais

- Bloqueios de ombro - Caraterísticas escalonadas que resistem ao movimento lateral

- Pinos de retenção - Elementos de fixação adicionais que fixam o encaixe em várias direcções

Tolerâncias de montagem precisas

O ajuste de interferência3 entre os insertos e a base do molde desempenha um papel fundamental na prevenção de movimentos. Normalmente, mantemos tolerâncias de ±0,005 mm para a colocação de inserções, garantindo um ajuste seguro e permitindo a expansão térmica.

Combinações estratégicas de materiais

Ao utilizar seletivamente materiais com coeficientes de expansão térmica complementares, podemos criar sistemas de inserção que mantêm a posição ao longo do ciclo de aquecimento e arrefecimento.

Disposições avançadas de arrefecimento para estabilidade dimensional

Mesmo com inserções perfeitamente fixas, um arrefecimento inconsistente cria outros problemas. Os pontos quentes conduzem a retracções diferenciais, deformações e tempos de ciclo prolongados. Para moldes de paletes de plástico, a conceção do sistema de arrefecimento é particularmente difícil devido a:

- Grandes áreas de superfície que requerem um arrefecimento uniforme

- Espessuras de parede variáveis ao longo da conceção

- Costelas profundas e elementos estruturais que retêm o calor

- A necessidade de tempos de ciclo rápidos na produção

Conceção de um circuito de arrefecimento equilibrado

Disposições de arrefecimento eficazes para moldes de paletes:

- Zonas de arrefecimento independentes - Diferentes áreas do molde requerem diferentes intensidades de arrefecimento

- Canais de arrefecimento conformes - Estes seguem os contornos da geometria da palete

- Promoção do fluxo turbulento - Conceção de canais especiais que melhoram a transferência de calor

- Fluxo de água equilibrado - Arrefecimento igual em todos os circuitos

Na PTSMAKE, a nossa análise térmica utiliza a dinâmica de fluidos computacional para simular o desempenho do arrefecimento antes do início da construção do molde. Isto permite-nos identificar e eliminar potenciais pontos quentes.

Desafios de arrefecimento em estruturas com nervuras

As paletes de plástico dependem de nervuras internas para a integridade estrutural, mas estas nervuras apresentam desafios de arrefecimento significativos. As secções profundas retêm o calor, enquanto as paredes finas arrefecem rapidamente, criando um encolhimento desigual.

Para resolver este problema, implementámos:

- Circuitos de refrigeração em cascata - Proporcionando uma maior capacidade de arrefecimento a secções espessas

- Pinos térmicos - Elementos de arrefecimento especializados que penetram profundamente nas secções das costelas

- Temporização do arrefecimento diferencial - Arrefecimento faseado que mantém uma distribuição uniforme da temperatura

Gestão térmica para otimização do fluxo de materiais

Para além da estabilidade dimensional, as disposições de arrefecimento têm um impacto direto no fluxo de material. O arrefecimento estratégico ajuda:

- Controlo da sequência de solidificação para evitar vazios

- Gerir a viscosidade do material durante o enchimento

- Reduzir as tensões internas no produto acabado

- Assegurar a embalagem completa de todos os elementos

Engenharia preventiva contra modos de falha comuns

Ao conceber sistemas de inserção e arrefecimento para moldes de paletes de plástico, abordamos proactivamente os modos de falha mais comuns:

Prevenção da fadiga térmica

Os ciclos repetidos de aquecimento e arrefecimento acabam por conduzir à fadiga térmica dos componentes do molde. Para atenuar este fenómeno:

- Montagem de insertos com alívio de tensões - Projectos que permitem a expansão térmica

- Ciclos graduais de aquecimento/arrefecimento - Sempre que possível, evitar choques térmicos extremos

- Revestimentos de barreira térmica - Camadas de proteção que reduzem a transferência térmica para componentes sensíveis

Estratégias de resistência ao desgaste

A produção de paletes de grande volume significa milhares de ciclos de injeção, criando um desgaste significativo nas superfícies das pastilhas. A nossa abordagem inclui:

- Tratamentos de superfície - Nitretação e outros processos de endurecimento

- Revestimentos PVD - Deposição física de vapor de camadas resistentes ao desgaste

- Insertos de desgaste substituíveis - Conceção que permite a fácil substituição de componentes de elevado desgaste

Combinando a engenharia de precisão de inserções com disposições de arrefecimento optimizadas, criamos moldes de paletes de plástico que mantêm a estabilidade dimensional ao longo das séries de produção. Esta integração assegura um fluxo uniforme de material, elimina pontos quentes e proporciona uma qualidade consistente das peças com tempos de ciclo optimizados.

A coordenação cuidadosa entre o design das pastilhas e os sistemas de refrigeração determina, em última análise, não só a qualidade da palete acabada, mas também a eficiência da produção e a vida útil global do molde. Na PTSMAKE, esta abordagem holística da engenharia de moldes revelou-se essencial para criar moldes para paletes de plástico duradouros e de elevado desempenho.

Requisitos do sistema de ejeção para moldes de paletes

Já alguma vez teve dificuldades com paletes de plástico que apresentavam marcas de pinos ejectores inestéticos ou, pior ainda, rachaduras durante a produção? O culpado oculto é frequentemente um sistema de ejeção mal concebido - o herói desconhecido de uma moldagem de paletes bem sucedida.

Um sistema de ejeção bem concebido é fundamental para o desempenho do molde de paletes de plástico, exigindo uma colocação precisa dos pinos, uma distribuição equilibrada da força e um suporte estrutural robusto. Quando concebido corretamente, assegura uma libertação suave sem comprometer a integridade estrutural ou a qualidade estética da palete.

Colocação estratégica do pino ejetor para uma libertação óptima

Ao conceber sistemas de ejeção para moldes de paletes de plástico, a colocação de pinos é absolutamente crucial. A grande área de superfície e a geometria complexa das paletes criam desafios únicos que exigem soluções de engenharia bem pensadas.

Ao contrário das peças de plástico mais pequenas que podem necessitar apenas de alguns pinos ejectores, as paletes de plástico necessitam normalmente de dezenas de pinos estrategicamente posicionados para garantir uma distribuição uniforme da força durante a ejeção. No PTSMAKE, descobrimos que a colocação correta dos pinos segue vários princípios-chave:

- Distribuição uniforme de forças em toda a superfície da palete

- Posicionamento estratégico nos pontos de máxima rigidez estrutural

- Evitar secções de paredes finas que poderiam deformar-se sob pressão de ejeção

- Colocação em ângulos naturais para minimizar a resistência durante a libertação

A localização de cada pino deve ser cuidadosamente considerada com base nas caraterísticas específicas de conceção da palete, incluindo estruturas de nervuras, áreas de suporte de carga e pontos de montagem.

Cálculo da força de ejeção necessária

A determinação da força de ejeção adequada começa com a compreensão dos factores que criam resistência durante a remoção da peça:

| Fator | Impacto na ejeção | Estratégia de atenuação |

|---|---|---|

| Área de superfície | Uma maior área de contacto aumenta a resistência | Otimizar os ângulos de inclinação e a textura |

| Contração do material | O maior encolhimento cria uma aderência mais apertada | Ajustar a seleção de materiais e o sistema de arrefecimento |

| Textura da superfície | As superfícies texturadas aumentam o atrito | Equilibrar os requisitos de textura com as necessidades de libertação |

| Ângulos de projeto | Uma corrente de ar insuficiente aumenta a resistência | Aplicar uma inclinação mínima de 1,5° em todas as superfícies verticais |

| Cortes inferiores | Criar um bloqueio mecânico | Utilizar acções secundárias ou elementos de sacrifício sempre que possível |

Para moldes de paletes de grandes dimensões, calculamos normalmente uma força de ejeção mínima de 2-3 toneladas por metro quadrado de área de superfície projectada, dependendo das propriedades específicas do material e das caraterísticas do design.

Prevenção de defeitos relacionados com os pinos

Os sistemas de ejeção mal concebidos criam frequentemente defeitos visíveis na palete acabada. Os problemas mais comuns incluem:

- Marcas de pressão - Recuos visíveis no contacto dos pinos ejectores com a peça

- Branqueamento por stress - Descoloração localizada devido a pressão de ejeção excessiva

- Rachaduras - Falha estrutural causada por forças de ejeção desiguais

- Colagem - Libertação incompleta que provoca atrasos e danos na produção

Para evitar estes problemas, implementámos várias caraterísticas de design especializadas:

Desenhos avançados de cabeças de pinos

Os pinos ejectores de cabeça chata normais deixam frequentemente marcas visíveis nas paletes de plástico. Em vez disso, utilizamos:

- Cabeças com perfil personalizado que correspondem ao contorno da superfície da palete

- Cabeças de maior diâmetro que distribuem a força por uma área mais vasta

- Superfícies dos pinos polidas que minimizam o atrito e a marcação

- Pinos de ejeção de várias fases que proporcionam uma libertação progressiva

Requisitos de suporte estrutural para sistemas de ejeção

O sistema de ejeção para moldes de paletes de plástico tem de ter um suporte robusto para suportar milhares de ciclos de produção sem falhas. Os principais componentes estruturais incluem:

Conceção do conjunto da placa ejectora

O conjunto da placa ejectora deve ser concebido para:

- Distribuir a força uniformemente em todos os pinos

- Manter o alinhamento durante todo o curso de ejeção

- Resistir à deflexão sob carga

- Proporcionam um movimento suave e controlado durante o funcionamento

Para moldes de paletes de grandes dimensões, implementamos normalmente placas ejectoras duplas com colunas de suporte adicionais para evitar a flexão da placa e garantir um movimento consistente dos pinos. A placa ejectora primária aloja os pinos, enquanto a placa secundária fornece suporte estrutural e liga aos cilindros de ejeção.

Precisão do sistema de guias

A orientação precisa do sistema de ejeção é essencial para um funcionamento sem problemas. Os nossos projectos incorporam:

- Pilares-guia temperados e rectificados para assegurar um movimento suave

- Precisão buchas4 com uma folga mínima para evitar desalinhamentos

- Componentes auto-lubrificantes para reduzir o desgaste e a necessidade de manutenção

- Caraterísticas anti-rotação que impedem a torção durante a ejeção

Esta orientação de precisão garante que todos os pinos ejectores mantêm o alinhamento adequado com os respectivos orifícios, evitando o encravamento e o desgaste prematuro.

Requisitos de qualidade para pinos ejectores e acessórios

Os componentes individuais do sistema de ejeção devem cumprir normas de qualidade rigorosas para garantir um desempenho fiável:

Especificações de materiais para componentes do ejetor

Seleccionamos os materiais com base em requisitos operacionais específicos:

| Componente | Material recomendado | Propriedades principais |

|---|---|---|

| Pinos ejectores | Aço para ferramentas H13 (HRC 48-52) | Excelente resistência ao desgaste, estabilidade dimensional |

| Pinos de retorno | Aço para ferramentas W1 (HRC 58-62) | Resistência superior ao impacto, boas propriedades de desgaste |

| Placas ejectoras | Aço pré-endurecido P20 | Boa maquinabilidade, resistência adequada, estabilidade |

| Pilares do guia | Aço rápido M2 (HRC 60-63) | Dureza excecional, resistência ao desgaste, rigidez |

Para aplicações que envolvam materiais corrosivos ou produções prolongadas, podemos especificar tratamentos adicionais, tais como nitretação a gás ou revestimentos PVD para aumentar a durabilidade.

Acabamento da superfície e requisitos de tolerância

Os componentes de ejeção de qualidade requerem tolerâncias de fabrico precisas:

- Os pinos ejectores requerem uma tolerância h7 no diâmetro (normalmente ±0,008mm)

- Os orifícios dos pinos nas placas de cavidade devem ter uma tolerância H7 (normalmente ±0,010mm)

- O acabamento da superfície dos pinos ejectores deve ser de Ra 0,2 μm ou superior

- A perpendicularidade dos pinos deve ser de 0,01 mm em 100 mm de comprimento

Estas tolerâncias apertadas asseguram um funcionamento suave e evitam o desgaste prematuro ou o encravamento durante a produção.

Caraterísticas avançadas de ejeção para concepções de paletes complexas

As paletes de plástico modernas incorporam frequentemente caraterísticas complexas que requerem soluções de ejeção especializadas:

Sistemas de ejeção de duas fases

Para as paletes com espessuras de parede variáveis ou com tração profunda, implementamos frequentemente a ejeção em duas fases:

- Ejeção primária - Liberta a estrutura principal da palete da cavidade do molde

- Ejeção secundária - Visa caraterísticas específicas que requerem força ou movimento adicional

Esta abordagem faseada evita a distorção, assegurando que as secções mais fortes são libertadas em primeiro lugar, seguidas de elementos mais delicados.

Sistemas de assistência pneumática

Para áreas particularmente difíceis, a assistência pneumática oferece vantagens adicionais:

- Ejeção por jato de ar - Canais de ar estrategicamente posicionados que ajudam a quebrar o vácuo e a iniciar a libertação

- Cilindros pneumáticos sequenciais - Fornecer força de ejeção auxiliar temporizada com precisão

- Ventilação controlada - Evita a formação de vácuo nas zonas de extração profunda

Estes sistemas pneumáticos trabalham em conjunto com a ejeção mecânica para garantir uma libertação completa e controlada das peças.

Considerações sobre manutenção na conceção do sistema de ejeção

Um sistema de ejeção bem concebido deve também ter em conta os requisitos de manutenção a longo prazo:

- Acesso fácil aos pinos ejectores e mecanismos de retorno

- Componentes normalizados sempre que possível, para simplificar a substituição

- Caraterísticas de monitorização do desgaste que indicam quando a manutenção é necessária

- Sistemas de lubrificação que garantem um desempenho consistente

Na PTSMAKE, concebemos os nossos sistemas de ejeção de moldes de paletes com intervalos de manutenção que se alinham com os calendários gerais de manutenção dos moldes, minimizando o tempo de paragem da produção.

Ao implementar estes requisitos abrangentes do sistema de ejeção, garantimos que os nossos moldes para paletes de plástico fornecem peças consistentes e de alta qualidade com o mínimo de problemas de produção. A integração cuidadosa da colocação estratégica de pinos, suporte estrutural robusto e componentes de alta qualidade resulta em sistemas de ejeção que funcionam de forma fiável durante toda a vida operacional do molde.

Seleção estratégica de aço para moldes de paletes

No mundo competitivo do fabrico de paletes de plástico, a diferença entre lucro e prejuízo resume-se frequentemente a uma decisão crítica - o aço que escolhe para o seu molde. Este pormenor aparentemente pequeno pode ter um impacto dramático na eficiência da sua produção e na longevidade do produto.

A seleção de aço para moldes de paletes de plástico envolve um cuidadoso equilíbrio entre durabilidade, desempenho e relação custo-eficácia. A escolha correta do aço não só determina a vida útil do seu molde, como também influencia os tempos de ciclo, os requisitos de manutenção e, em última análise, a economia da sua produção.

O equilíbrio crítico entre dureza e resistência

Ao selecionar o aço para moldes de paletes de plástico, aprendi que é absolutamente essencial alcançar o equilíbrio certo entre dureza e resistência. Não se trata apenas de uma consideração teórica - tem um impacto direto na sua produção diária e na sua rentabilidade a longo prazo.

A dureza proporciona resistência ao desgaste, ajudando o seu molde a manter as dimensões críticas ao longo de milhares de ciclos de produção. No entanto, a dureza excessiva é muitas vezes obtida à custa da tenacidade, podendo levar a fissuras ou lascas prematuras. Para os moldes de paletes que são frequentemente sujeitos a um esforço mecânico significativo durante o funcionamento, este equilíbrio torna-se particularmente crítico.

Compreender as propriedades do aço para aplicações em moldes

O aço ideal para moldes de paletes deve possuir várias propriedades essenciais:

- Resistência ao desgaste - Capacidade de resistir à abrasão dos polímeros com enchimento de vidro

- Resistência à corrosão - Proteção contra a ferrugem e o ataque químico

- Maquinabilidade - Facilidade de fabrico de elementos geométricos complexos

- Capacidade de polimento - Capacidade para obter o acabamento de superfície necessário

- Condutividade térmica - Transferência de calor eficiente para uma ciclagem óptima

- Estabilidade dimensional - Distorção mínima durante o tratamento térmico

- Dureza - Resistência à fissuração sob tensão mecânica

Cada tipo de aço oferece uma combinação diferente destas propriedades, o que faz com que a seleção seja uma questão de dar prioridade ao que é mais importante para a sua aplicação específica.

Graus de aço populares para moldes de paletes

Com base na minha experiência de trabalho com vários fabricantes de paletes de plástico, surgiram vários tipos de aço como padrões da indústria, cada um com vantagens distintas para aplicações específicas.

Aço pré-endurecido P20: O cavalo de batalha versátil

O P20 (também conhecido como 1.2311 ou 3Cr2Mo) continua a ser o aço mais utilizado para moldes de paletes de plástico, e por boas razões. Este aço cromado-molibdénio para ferramentas oferece:

- Condição pré-endurecida (28-32 HRC) sem necessidade de tratamento térmico adicional

- Boa maquinabilidade e soldabilidade

- Resistência ao desgaste adequada para a maioria dos termoplásticos

- Excelente capacidade de polimento para aplicações de superfície crítica

- Razoável resistência à corrosão

- Boa estabilidade dimensional

Para aplicações de paletes standard em que não se espera um desgaste extremo, o P20 proporciona um excelente equilíbrio entre desempenho e rentabilidade. A sua natureza pré-endurecida reduz significativamente o tempo de execução e elimina o risco de distorção durante o tratamento térmico.

Aço para ferramentas de trabalho a quente H13: O campeão da durabilidade

Ao produzir paletes a partir de materiais abrasivos, como polímeros com enchimento de vidro, ou ao exigir volumes de produção extremamente elevados, o H13 (1.2344) oferece um desempenho superior:

- Excelente dureza a quente (pode ser endurecido até 48-52 HRC)

- Resistência superior ao desgaste em comparação com o P20

- Melhor resistência à fadiga térmica

- Boa tenacidade para resistir a cargas de impacto

- Excelente resistência à fissuração térmica

O H13 requer um tratamento térmico adicional, aumentando o custo e o tempo de execução. No entanto, este investimento compensa através do aumento da vida útil do molde e da redução dos custos de manutenção para a produção de grandes volumes.

Aço para moldes 718 modificado: A alternativa Premium

Para os fabricantes que procuram um equilíbrio ótimo entre a facilidade de utilização do P20 e a durabilidade do H13, o aço modificado 718 (1.2738) oferece vantagens convincentes:

- Pré-endurecido a 35-40 HRC com capacidade de endurecimento total

- Resistência ao desgaste melhorada em comparação com o P20 padrão

- Melhor resposta de nitretação5 para o melhoramento da superfície

- Excelente capacidade de polimento para aplicações estéticas

- Melhoria da uniformidade da dureza ao longo da espessura

- Soldabilidade melhorada para reparações e modificações

Embora seja aproximadamente 20-30% mais caro do que o P20 normal, o aço modificado 718 proporciona frequentemente um melhor valor global através de uma vida útil prolongada e de requisitos de manutenção reduzidos.

Opções em aço inoxidável: Prioridade de proteção contra a corrosão

Quando se produzem paletes para aplicações alimentares, farmacêuticas ou exteriores em que a resistência à corrosão é fundamental, tornam-se necessárias opções em aço inoxidável:

| Grau de aço | Dureza (HRC) | Resistência à corrosão | Custo relativo | Melhores aplicações |

|---|---|---|---|---|

| Aço inoxidável 420 | 48-52 | Bom | Médio-Alto | Paletes de qualidade alimentar |

| Aço inoxidável 440C | 56-58 | Moderado | Elevado | Ambientes corrosivos de elevado desgaste |

| S136 (AISI 420) | 48-52 | Excelente | Muito elevado | Paletes médicas/farmacêuticas |

Estas opções inoxidáveis têm um prémio de preço significativo, mas são essenciais quando a conformidade regulamentar ou condições ambientais extremas são preocupações.

Atribuição estratégica de materiais para otimização de custos

Uma abordagem sofisticada à construção de moldes para paletes envolve a atribuição estratégica de materiais - utilizando diferentes aços para diferentes componentes do molde com base nos seus requisitos específicos.

Abordagens de construção híbridas

Em vez de construir todo o molde a partir de um único tipo de aço, considere estas abordagens híbridas:

Diferenciação núcleo/cavidade - Utilização de aço mais durável para a cavidade (que normalmente sofre mais desgaste) e aço económico para o núcleo

Estratégia baseada na inserção - Construção do corpo principal do molde a partir de P20, utilizando inserções de H13 para áreas de elevado desgaste como:

- Locais de portões com erosão do fluxo de materiais

- Nervuras finas sujeitas a tensões mecânicas

- Elementos de canto susceptíveis de serem danificados por impacto

- Componentes deslizantes com contacto metal-metal

Otimização do tratamento de superfície - Aplicação de tratamentos de superfície específicos a aços normalizados:

- Nitretação para melhorar a dureza da superfície

- Revestimentos PVD para reduzir o atrito e o desgaste

- Cromagem para proteção contra a corrosão

Esta abordagem estratégica pode reduzir os custos globais de material em 15-25%, mantendo ou mesmo melhorando o desempenho em áreas críticas.

Componentes de liga de cobre para gestão térmica

Embora o aço constitua a base estrutural dos moldes para paletes, a utilização estratégica de ligas de cobre melhora significativamente o desempenho térmico. O cobre berílio (BeCu) oferece uma condutividade térmica cerca de 5 vezes superior à do aço para ferramentas, tornando-o ideal para..:

- Núcleos em secções espessas - Remoção de calor de áreas propensas a marcas de afundamento

- Zonas que necessitam de arrefecimento rápido - Reduzir o tempo de ciclo em secções críticas

- Pontos quentes identificados na análise térmica - Equilibrar o arrefecimento global

Apesar do seu custo de material mais elevado, o BeCu proporciona frequentemente um retorno do investimento convincente através da redução do tempo de ciclo e de melhorias de qualidade em projectos de paletes difíceis.

Implicações de processamento da seleção de aço

A escolha do aço tem um impacto direto em vários aspectos do fabrico e manutenção dos moldes:

Considerações sobre maquinagem

Os aços mais duros requerem geralmente:

- Velocidades de corte reduzidas

- Mudanças de ferramentas mais frequentes

- Estratégias de corte especializadas

- Tempo de maquinagem mais longo

Estes factores aumentam o custo inicial do molde, mas podem ser compensados por uma maior longevidade.

Requisitos de tratamento térmico

Os aços não pré-endurecidos requerem um planeamento cuidadoso do tratamento térmico:

- Alívio de tensões adequado antes da maquinagem final

- Aquecimento e arrefecimento controlados para minimizar a distorção

- Múltiplos ciclos de têmpera para um desempenho ótimo

- Subsídio de maquinagem adicional para compensar as alterações dimensionais

Ao selecionar aços endurecidos, considere um prazo adicional de 2-3 semanas para um tratamento térmico adequado.

Manutenção e assistência técnica

Os diferentes aços oferecem diferentes graus de reparabilidade:

- O P20 oferece uma excelente soldabilidade para reparações

- O H13 requer pré-aquecimento e procedimentos de soldadura especializados

- Os tipos de aço inoxidável requerem frequentemente eléctrodos especializados

Considere as suas capacidades de manutenção ao selecionar os materiais dos moldes, especialmente para a produção de grandes volumes em que o tempo de inatividade é dispendioso.

Ao avaliar cuidadosamente os requisitos específicos da sua aplicação de paletes de plástico, o volume de produção e as considerações de custo ao longo da vida útil, pode selecionar o aço ideal que equilibra o desempenho e a economia. Lembre-se que o aço mais barato raramente é o mais económico a longo prazo - a verdadeira medida é o custo por peça durante toda a vida útil do molde.

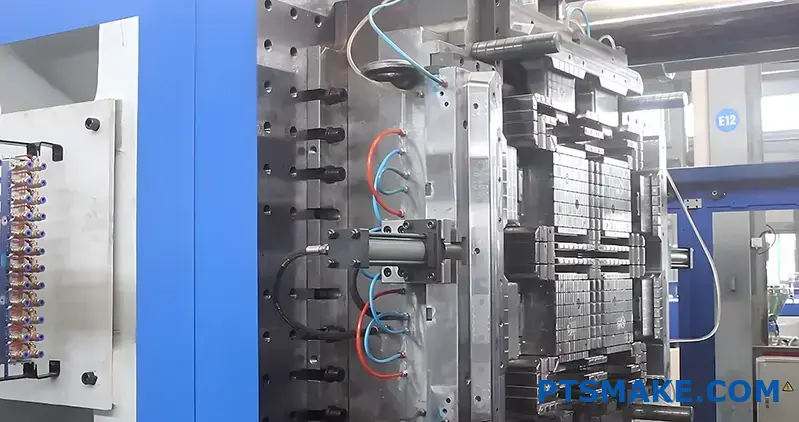

Equipamento de fabrico e tecnologias de processamento

Já alguma vez se interrogou sobre o que está por detrás da precisão das paletes de plástico concebidas de forma impecável? A magia está por detrás das portas das fábricas, onde maquinaria especializada transforma projectos em bruto em cavalos de batalha industriais duradouros.

O fabrico de moldes para paletes de plástico de alta qualidade requer um ecossistema sofisticado de equipamento de ponta e tecnologias de processamento refinadas. Desde centros de maquinação de precisão a sistemas de inspeção avançados, cada peça de equipamento desempenha um papel crucial no fornecimento de moldes que funcionam sem falhas durante milhões de ciclos.

A maquinaria essencial para o fabrico de moldes de paletes de precisão

A criação de moldes para paletes de plástico que forneçam produtos consistentes e de alta qualidade requer equipamento de fabrico especializado que ofereça uma precisão e fiabilidade excepcionais. Na PTSMAKE, a nossa área de produção alberga uma vasta gama de máquinas especificamente concebidas para a excelência do fabrico de moldes.

Centros de maquinação CNC de alta precisão

No centro do nosso processo de fabrico de moldes para paletes encontram-se avançados centros de maquinação CNC. Estes sistemas sofisticados efectuam as operações de corte críticas que transformam blocos de aço em bruto em componentes de moldes de precisão.

Para moldes de paletes de grandes dimensões, utilizamos centros de maquinação de 5 eixos com as seguintes especificações:

| Tipo de máquina | Principais capacidades | Melhores aplicações |

|---|---|---|

| Fresas CNC de 5 eixos | Superfícies 3D complexas, cortes inferiores | Maquinação de cavidades e núcleos |

| CNC de alta velocidade | Detalhes finos, excelente acabamento de superfície | Operações de acabamento |

| CNC para trabalhos pesados | Peças de grandes dimensões, trabalhos em cavidades profundas | Maquinação de placas de base e de grandes componentes |

Estas máquinas oferecem uma exatidão de posicionamento de ±0,005mm, essencial para criar as superfícies de encaixe perfeitas entre os componentes do molde. Para moldes de paletes de plástico com estruturas de nervuras complexas e superfícies texturadas, esta precisão assegura um fluxo de material e uma formação de peças corretos.

Os mais recentes centros de maquinação de alta velocidade também proporcionam acabamentos de superfície excepcionais diretamente a partir da maquinação, reduzindo a necessidade de polimento manual e assegurando um desempenho de refrigeração mais consistente através das superfícies do molde acabado.

Equipamento EDM especializado para caraterísticas complexas

A maquinação por descarga eléctrica (EDM) desempenha um papel crucial na criação de caraterísticas que seriam impossíveis com a maquinação convencional. Para os moldes de paletes de plástico, utilizamos sistemas EDM de fio e de chumbadouro:

- EDM de fio - Cria percursos de corte precisos para formas complexas de pastilhas e orifícios de pinos ejectores

- EDM de piaçaba - Forma superfícies texturadas e cavidades profundas com cantos afiados

O nosso equipamento EDM consegue obter acabamentos de superfície tão finos como Ra 0,1 μm, essenciais para criar padrões de textura que melhoram o aspeto das paletes e melhoram a libertação durante a moldagem.

Equipamento de retificação de precisão

As máquinas de retificação de superfícies e as máquinas de retificação cilíndrica garantem uma planicidade e uma precisão dimensional perfeitas para as superfícies de contacto. Estas máquinas fornecem:

- Superfície plana com 0,01 mm em 1000 mm de comprimento

- Paralelismo dentro de 0,005 mm

- Acabamentos de superfície de Ra 0,4 μm ou superior

Para os moldes de paletes de plástico, em que a vedação adequada entre as metades do molde é essencial para evitar a formação de bolhas, a retificação de precisão cria as superfícies de contacto perfeitas que garantem a estabilidade dimensional durante toda a vida útil do molde.

Instalações avançadas de tratamento térmico

O tratamento térmico desempenha um papel fundamental na determinação do desempenho e da longevidade dos moldes para paletes de plástico. As nossas capacidades de tratamento térmico incluem:

- Tratamento térmico sob vácuo - Minimiza a distorção e evita a oxidação da superfície

- Fornos de atmosfera controlada - Assegura um endurecimento consistente em componentes de grandes dimensões

- Processamento criogénico - Aumenta a resistência ao desgaste para moldes de alta produção

- Processamento do alívio do stress - Evita deformações durante a maquinagem e a operação

Para a produção de paletes de plástico de grande volume, os moldes com tratamento térmico adequado oferecem uma vida útil drasticamente alargada, funcionando frequentemente milhões de ciclos antes de necessitarem de manutenção.

Sistemas avançados de metrologia para garantia de qualidade

O controlo de qualidade é fundamental no fabrico de moldes para paletes de plástico. Os nossos sistemas de inspeção verificam se todas as dimensões cumprem as especificações exactas antes do início da montagem.

Máquinas de medição por coordenadas (CMM)

Os nossos sistemas CMM fornecem uma verificação abrangente de geometrias 3D complexas, medindo:

- Precisão dimensional com uma precisão de ±0,003mm

- Tolerâncias de forma, incluindo planicidade, circularidade e cilindricidade

- Relações posicionais entre elementos críticos

Para moldes de paletes de plástico com dezenas de pinos ejectores, canais de arrefecimento e superfícies de acoplamento, esta precisão garante o alinhamento e o funcionamento adequados de todos os componentes.

Sistemas de medição ótica

Para texturas de superfície e detalhes finos, a digitalização ótica fornece:

- Medição sem contacto de caraterísticas delicadas

- Digitalização rápida de geometrias complexas

- Comparação com modelos CAD com mapas de desvios codificados por cores

Esta tecnologia é particularmente valiosa para superfícies texturadas em paletes de plástico, assegurando um aspeto consistente em vários moldes quando a escala de produção requer várias ferramentas.

Sistemas de moldagem digital para controlo de processos

A produção moderna de paletes de plástico baseia-se na injeção sofisticada máquinas de moldagem6 com sistemas de controlo avançados. Estes sistemas digitais fornecem:

Controlo de parâmetros de precisão

Os actuais sistemas de moldagem por injeção oferecem um controlo sem precedentes:

- Perfis de pressão de injeção - Programável em várias fases para um enchimento ótimo

- Zoneamento de temperatura - Controlo independente de diferentes áreas do molde

- Distribuição da força de fixação - Garantir uma selagem correta apesar das grandes dimensões do molde

- Otimização do tempo de arrefecimento - Equilíbrio entre o tempo de ciclo e a qualidade da peça

Para paletes de plástico de grandes dimensões, estes controlos evitam defeitos comuns como empenos, marcas de afundamento e enchimento incompleto que, de outra forma, comprometeriam o desempenho.

Sistemas de monitorização integrados

A monitorização em tempo real garante uma qualidade consistente ao longo de toda a produção:

- Sensores de pressão da cavidade que detectam anomalias no enchimento

- Controlo da temperatura em todo o molde

- Verificação da força de aperto para evitar o flash

- Análise do tempo de ciclo para otimização contínua

Estes sistemas de monitorização permitem aos operadores detetar potenciais problemas antes de estes resultarem em peças defeituosas, mantendo uma qualidade consistente ao longo da produção.

Tecnologia de processamento adaptativo

Os sistemas de moldagem mais recentes incorporam algoritmos de aprendizagem automática que:

- Detetar desvios do processo antes que estes afectem a qualidade da peça

- Ajustar automaticamente os parâmetros para compensar as variações de material

- Otimizar os tempos de ciclo com base em dados históricos de desempenho

- Prever as necessidades de manutenção antes da ocorrência de falhas

Para a produção de paletes de plástico, em que a consistência é essencial para a capacidade de empilhamento e de carga, estes sistemas adaptativos garantem uma qualidade uniforme em milhões de peças.

Especialização humana: O fator crítico

Apesar de todo o equipamento avançado, o bem mais valioso no fabrico de moldes para paletes de plástico continua a ser o pessoal qualificado. Na PTSMAKE, a nossa equipa inclui:

Mestres ferramenteiros

Com décadas de experiência, os nossos fabricantes de ferramentas possuem:

- Conhecimento profundo do comportamento do material durante a maquinagem

- Capacidade de obter ajustes perfeitos entre componentes

- Especialização em acabamento e polimento manual

- Capacidade de resolução de problemas de moldes complexos

A sua perícia garante que cada molde de palete de plástico não só cumpre as especificações, como também oferece um desempenho ótimo na produção.

Engenheiros de processos

Os nossos engenheiros de processos fazem a ponte entre a conceção e a produção:

- Otimização de estratégias de maquinação para eficiência e qualidade

- Desenvolvimento de dispositivos de fixação especializados para componentes complexos

- Criar procedimentos normalizados para obter resultados consistentes

- Implementação de iniciativas de melhoria contínua

A sua experiência traduz-se em moldes que não só têm um bom desempenho inicial, mas que mantêm esse desempenho durante toda a sua vida útil.

Especialistas em controlo de qualidade

O pessoal dedicado do controlo de qualidade garante que cada componente cumpre as nossas normas exigentes:

- Inspeção exaustiva de todas as dimensões críticas

- Documentação de todas as medições para rastreabilidade

- Verificação da montagem final antes do ensaio

- Validação do desempenho em condições de produção

A sua atenção meticulosa aos pormenores evita problemas dispendiosos durante a produção, assegurando que os moldes para paletes de plástico apresentam um desempenho consistente desde o primeiro disparo.

Ao combinar equipamento de ponta com pessoal experiente, a PTSMAKE cria moldes para paletes de plástico que proporcionam um desempenho, longevidade e valor excepcionais. As nossas capacidades de fabrico abrangentes garantem que cada componente do molde cumpre os mais elevados padrões de precisão e qualidade, resultando em paletes de plástico que excedem consistentemente as expectativas dos nossos clientes.

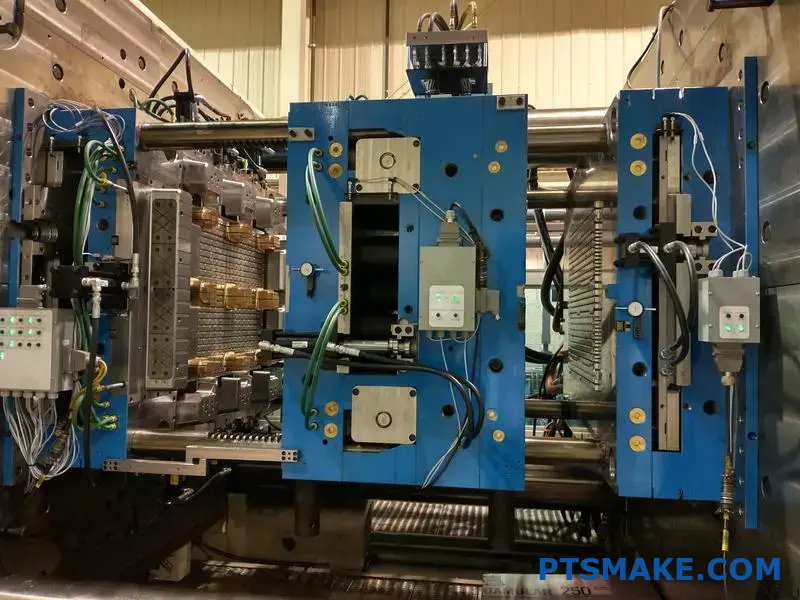

Métodos de produção de blocos para moldes de paletes de grandes dimensões

Já alguma vez se perguntou como é que aquelas enormes paletes de plástico que transportam toneladas de mercadorias são feitas com tanta precisão? O segredo não está em fazer um molde gigante, mas numa técnica de produção inteligente que divide o aparentemente impossível em peças manejáveis.

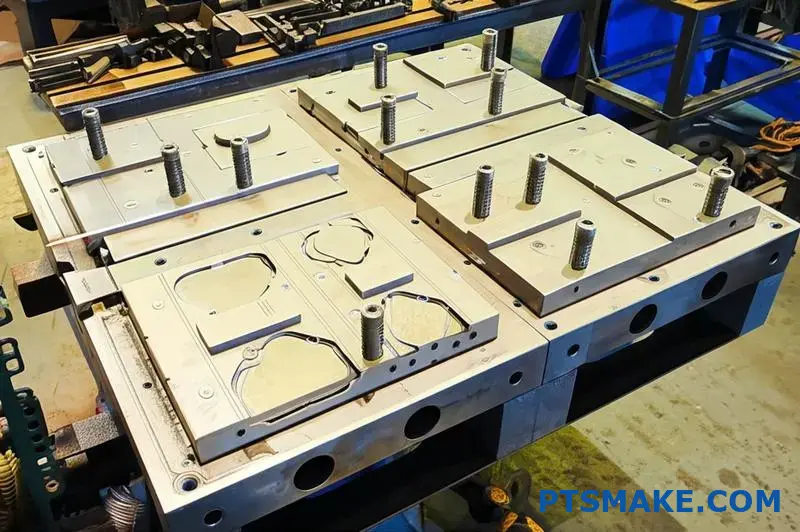

A produção de emendas em bloco representa uma abordagem revolucionária ao fabrico de moldes de paletes de grandes dimensões, dividindo estruturas complexas em peças mais pequenas e manejáveis que podem ser produzidas simultaneamente. Este método reduz drasticamente os ciclos de produção, permitindo um fabrico preciso que seria difícil ou impossível com as abordagens tradicionais de peça única.

Os fundamentos da produção de emendas em bloco

Ao enfrentar o desafio de produzir moldes para paletes de plástico de grandes dimensões, as abordagens tradicionais de fabrico de peça única deparam-se frequentemente com limitações significativas. A dimensão dos moldes para paletes (normalmente 1200×1000mm ou mais) cria desafios à maquinação, ao tratamento térmico e ao controlo de qualidade. A produção de emendas em bloco oferece uma solução elegante ao dividir estes moldes maciços em secções manejáveis.

O conceito é surpreendentemente simples, mas poderoso: em vez de criarmos um molde enorme, dividimo-lo em vários blocos que podem ser fabricados independentemente e depois montados com precisão. Esta abordagem transforma o que seria um projeto pesado e moroso em fluxos de trabalho paralelos que podem ser optimizados individualmente.

No PTSMAKE, implementei esta metodologia para numerosos clientes, conseguindo consistentemente reduções no lead time de 30-40% em comparação com as abordagens tradicionais. As vantagens não se limitam à velocidade - este método permite uma precisão superior e um controlo de qualidade ao longo de todo o processo de produção.

Planeamento estratégico da divisão de blocos

O sucesso da junção em bloco começa com a divisão inteligente do molde em secções adequadas. Esta fase de planeamento tem em conta vários factores críticos:

- Integridade estrutural - As divisões dos blocos devem manter a resistência estrutural global

- Limites funcionais - Dividir ao longo dos limites funcionais naturais do desenho da palete

- Acessibilidade da produção - Criar blocos que possam ser efetivamente maquinados com o equipamento disponível

- Precisão de montagem - Planeamento da união de blocos de alta precisão durante a montagem

- Gestão térmica - Assegurar que os canais de refrigeração podem ser corretamente integrados através dos limites dos blocos

O planeamento da divisão começa normalmente com a análise do modelo 3D, identificando pontos de separação lógicos que minimizam a interferência com caraterísticas críticas como canais de arrefecimento, localizações de pinos ejectores e elementos estruturais.

Vantagens do processamento paralelo

A vantagem mais significativa da emenda em bloco é a capacidade de processar vários componentes simultaneamente. Este fluxo de trabalho paralelo oferece inúmeras vantagens:

| Vantagem | Método tradicional | Método de emenda em bloco |

|---|---|---|

| Utilização de máquinas | Necessidade de uma única máquina de grande porte | Podem ser utilizadas várias máquinas mais pequenas em simultâneo |

| Tempo de processamento | Operações sequenciais numa peça grande | Operações paralelas em vários blocos |

| Tratamento térmico | Desafiante para peças grandes com risco de distorção | Mais uniforme e controlado para blocos mais pequenos |

| Controlo de qualidade | Difícil para grandes dimensões | Possibilidade de inspeção precisa de cada bloco |

| Gestão do risco | Um erro afecta todo o molde | Problemas isolados em blocos individuais |

Esta abordagem paralela reduz drasticamente o caminho crítico nos prazos dos projectos. Por exemplo, enquanto um bloco é submetido a um tratamento térmico, outro pode estar na fase de maquinagem e um terceiro no processo de acabamento.

Técnicas de união de precisão para montagem de blocos

A eficácia da produção de emendas de blocos depende da precisão da junção dos componentes individuais. Várias técnicas avançadas garantem uma integração perfeita:

Encravamento mecânico de alta precisão

As modernas uniões de blocos baseiam-se em mecanismos sofisticados de encravamento:

- Juntas de cauda de andorinha - Proporcionar resistência mecânica nas superfícies de união

- Sistemas de codificação - Assegurar o alinhamento perfeito entre blocos adjacentes

- Interfaces escalonadas - Criar superfícies de auto-alinhamento que evitam o desalinhamento

Estas ligações mecânicas funcionam em conjunto com sistemas de fixação para criar uma estrutura unificada que funciona como se fosse fabricada a partir de uma única peça.

Sistemas de fixação de precisão

Para além das geometrias de encravamento, sistemas de fixação especializados fixam os blocos:

- Parafusos de aço de alta resistência - Fornecer força de aperto para manter a posição durante o ciclo térmico

- Pinos cónicos - Assegurar um posicionamento exato entre blocos adjacentes

- Cavilhas de expansão - Compensar a expansão térmica durante o funcionamento

A conceção do sistema de fixação deve ter em conta o ciclo térmico que o molde irá sofrer durante a produção, assegurando que as juntas permanecem estanques apesar do aquecimento e arrefecimento repetidos.

Considerações sobre o acabamento da superfície

As superfícies de união entre blocos requerem um acabamento superficial excecional:

- Criar vedantes à prova de fugas que impedem a intrusão de plástico

- Proporcionam uma área de contacto máxima para a transferência térmica

- Assegurar a rigidez estrutural de todo o conjunto

Normalmente, maquinamos estas superfícies com Ra 0,4μm ou superior, muitas vezes com lapidação manual adicional para obter superfícies de acoplamento perfeitas.

Gestão térmica para além dos limites do bloco

Um dos aspectos mais difíceis da união de blocos é manter um arrefecimento eficaz ao longo dos limites dos blocos. As paletes de plástico requerem um arrefecimento uniforme para evitar deformações e assegurar um encolhimento consistente.

Conceção do canal de arrefecimento de blocos cruzados

Para manter um arrefecimento eficaz, implementamos várias técnicas especializadas:

- Ligações com vedação por O-ring - Permitir que os canais de arrefecimento atravessem os limites do bloco sem fugas

- Colectores de arrefecimento modulares - Distribuir uniformemente o líquido de refrigeração por todos os blocos

- Materiais de interface térmica - Melhorar a transferência de calor entre as superfícies do bloco

- Caminhos de arrefecimento redundantes - Fornecer arrefecimento de reserva se um dos canais ficar limitado

A conceção do sistema de arrefecimento deve ter em conta tanto os requisitos térmicos da conceção da palete como as restrições físicas introduzidas pelas divisões dos blocos.

Validação da simulação térmica

Antes do início do fabrico, efectuamos uma simulação térmica exaustiva de todo o conjunto:

- A análise de elementos finitos confirma o arrefecimento uniforme em todo o molde

- A simulação do fluxo verifica a distribuição equilibrada do líquido de refrigeração em todos os canais

- A análise de ciclos térmicos prevê a expansão e a contração nas interfaces dos blocos

Estas simulações permitem-nos aperfeiçoar o design antes de cortar qualquer aço, assegurando que o molde acabado proporcionará um arrefecimento consistente apesar da sua construção modular.

Vantagens práticas nas operações de fabrico

A produção de emendas em bloco oferece várias vantagens práticas para além dos prazos de entrega mais rápidos:

Manutenção e reparabilidade melhoradas

Quando ocorre um dano ou desgaste num molde tradicional de peça única, as reparações podem ser extremamente complexas e demoradas. Com a construção em blocos:

- Os blocos individuais podem ser removidos e reparados sem desmontar o molde inteiro

- As secções danificadas podem ser substituídas em vez de se reparar todo o molde

- As superfícies especializadas podem ser actualizadas ou modificadas de forma independente

Esta abordagem modular reduz significativamente o tempo de inatividade e os custos de reparação ao longo da vida operacional do molde.

Facilitar as alterações de conceção

Os requisitos do mercado para paletes de plástico evoluem ao longo do tempo e os projectos necessitam frequentemente de ser alterados. A construção em blocos permite:

- Actualizações orientadas para caraterísticas específicas das paletes, substituindo apenas os blocos relevantes

- Teste A/B de variações de design através da troca de blocos alternativos

- Atualização gradual dos componentes do molde sem substituição completa

Esta flexibilidade prolonga a vida útil do investimento em moldes e permite que os fabricantes se adaptem às novas necessidades do mercado de forma mais eficiente.

Vantagens dos transportes e da logística

Os moldes de peça única de grandes dimensões apresentam desafios logísticos significativos:

- Pode exceder os limites de peso do equipamento normal de manuseamento

- Exigir transporte especializado

- Criar problemas de segurança durante a instalação e deslocação

A construção em blocos resolve estes problemas ao permitir que o molde seja transportado em secções manejáveis e montado no local, simplificando a logística e reduzindo os custos associados.

O método de produção de emenda por blocos representa um avanço significativo no fabrico de moldes para paletes de grandes dimensões. Ao dividir moldes complexos em peças manejáveis, esta abordagem permite uma produção mais rápida, uma maior precisão e uma maior flexibilidade ao longo de todo o ciclo de vida do molde. Para os fabricantes que procuram otimizar as suas capacidades de produção de paletes de plástico, esta metodologia oferece vantagens atraentes tanto no fabrico inicial como nas operações a longo prazo.

Vantagens da moldagem moderna de paletes de plástico

Já se interrogou porque é que as principais empresas de logística a nível mundial estão a mudar rapidamente das paletes de madeira para as paletes de plástico? A transformação não é apenas uma questão de seguir tendências - é impulsionada por avanços tecnológicos notáveis na moldagem de paletes de plástico que proporcionam benefícios que mudam o jogo em todas as cadeias de fornecimento.

A moldagem moderna de paletes de plástico combina engenharia avançada, materiais sustentáveis e fabrico de precisão para criar produtos que superam as alternativas tradicionais em praticamente todas as métricas. Desde o impacto ambiental à eficiência operacional, estas inovações estão a revolucionar a forma como os bens circulam nas cadeias de abastecimento globais.

A revolução ambiental na produção de paletes de plástico

A ideia errada de que as paletes de plástico não são amigas do ambiente não podia estar mais longe da realidade atual. A moldagem moderna de paletes de plástico transformou-se numa das opções mais sustentáveis no manuseamento de materiais através de várias inovações importantes.

Sistemas de reciclagem em circuito fechado

Uma das vantagens mais significativas da moldagem moderna de paletes de plástico é a implementação de sistemas de reciclagem em circuito fechado. Ao contrário das paletes de madeira, que acabam por se estilhaçar e se transformar em resíduos, as paletes de plástico podem ser..:

- Totalmente reciclado no fim da vida útil

- Reprocessadas em novas paletes com perdas mínimas de qualidade

- Mantido fora dos aterros por tempo indeterminado

- Seguidos ao longo do seu ciclo de vida através da tecnologia RFID incorporada

Na PTSMAKE, ajudámos os clientes a implementar sistemas em que as paletes danificadas são recolhidas, trituradas e reincorporadas diretamente na nova produção - criando uma verdadeira economia circular para o manuseamento de materiais.

Utilização inovadora de plásticos pós-consumo

As tecnologias modernas de moldagem de paletes avançaram significativamente na sua capacidade de utilizar materiais reciclados pós-consumo (PCR):

| Tipo de material | Capacidade de conteúdo reciclado | Aplicações |

|---|---|---|

| PEAD | Até 100% de conteúdo reciclado | Paletes de uso geral |

| PP | 30-70% conteúdo reciclado | Aplicações resistentes a produtos químicos |

| Plásticos mistos | Conteúdo reciclado 80-100% | Paletes económicas |

Esta capacidade transforma o que, de outra forma, seriam resíduos de plástico em produtos valiosos e funcionais com uma vida útil de vários anos. A vantagem ambiental é clara - cada palete de plástico reciclado pode evitar que cerca de 3-4 kg de plástico entrem em aterros sanitários ou nos oceanos.

Redução da pegada de carbono através da otimização do design

As técnicas de moldagem avançadas permitem-nos criar paletes de plástico que..:

- Pesam menos 30-40% do que as paletes de madeira comparáveis

- Necessidade de menos camiões para o transporte

- Reduzir o consumo de combustível durante a distribuição

- Minimizar as emissões de carbono ao longo do seu ciclo de vida

Através da análise de elementos finitos e da otimização estrutural, a moderna tecnologia de moldagem cria paletes que maximizam a resistência ao mesmo tempo que minimizam a utilização de material - uma vantagem para a economia e para a sustentabilidade ambiental.

Capacidades de personalização para aplicações especializadas

Ao contrário das paletes de madeira com flexibilidade de design limitada, a moldagem moderna de paletes de plástico oferece opções de personalização sem precedentes que respondem a desafios específicos da indústria.

Caraterísticas de design específicas do sector

A moderna tecnologia de moldagem permite a inclusão de caraterísticas especializadas adaptadas a sectores específicos:

Aplicações farmacêuticas e médicas

Para o transporte de produtos farmacêuticos, podemos criar paletes com..:

- Superfícies completamente seladas que impedem a contaminação

- Rastreio RFID incorporado para conformidade regulamentar

- Integração do controlo da temperatura

- Compatibilidade de esterilização

Requisitos para o processamento de alimentos

As paletes de qualidade alimentar beneficiam de:

- Aditivos antimicrobianos que inibem o crescimento bacteriano

- Superfícies lisas e não porosas que evitam pontos de retenção de alimentos

- Capacidade de lavagem a alta pressão

- Detetabilidade de metais para protocolos de segurança alimentar

Componentes electrónicos e sensíveis

Para produtos electrónicos delicados, a moldagem de paletes de plástico oferece:

- Propriedades de dissipação estática para proteger componentes sensíveis

- Consistência dimensional de precisão para manuseamento automático

- Superfícies lisas que não geram partículas ou poeiras

- Aditivos retardadores de chama para conformidade com a segurança

Possibilidades de construção modular

As técnicas de moldagem avançadas permitem concepções de paletes modulares que anteriormente eram impossíveis:

- Componentes interligados que podem ser montados em várias configurações

- Peças substituíveis no terreno para uma vida útil prolongada

- Compatibilidade entre diferentes tipos de paletes num sistema

- Dimensões personalizáveis para além dos tamanhos padrão

Esta modularidade proporciona aos gestores de logística uma flexibilidade sem precedentes para adaptarem os seus sistemas de movimentação de materiais às necessidades em constante mudança, sem necessidade de substituição total da frota.

Código de cores e oportunidades de marca

A moldagem moderna de paletes de plástico permite a coloração integral e a criação de marcas:

- Código de cores para gestão de inventário e encaminhamento

- Logótipos e texto incorporados que não se desgastam

- Cores de segurança de alta visibilidade para aplicações específicas

- Estética personalizada para aplicações de retalho ou de exposição

Estas caraterísticas melhoram a eficiência operacional e a visibilidade da marca em toda a cadeia de abastecimento.

Vantagens higiénicas através de uma construção não porosa

A natureza não porosa das paletes de plástico criadas através de técnicas de moldagem modernas oferece vantagens significativas em aplicações críticas em termos de higiene.

Eliminação de espaços de acolhimento de bactérias

Ao contrário das paletes de madeira, que absorvem líquidos e abrigam bactérias nas fendas e nas fibras, as paletes de plástico:

- Resiste completamente à absorção de humidade

- Não existem fendas para o crescimento de bactérias

- Manter a limpeza através da utilização repetida

- Evitar a contaminação cruzada entre cargas

Isto torna-os ideais para aplicações alimentares, farmacêuticas e de cuidados de saúde em que a higiene é fundamental.

Opções de limpeza e higienização melhoradas

A moldagem moderna de paletes de plástico permite desenhos compatíveis com processos de limpeza avançados:

- Limpeza a vapor a alta temperatura (até 121°C)

- Higienização química sem degradação do material

- Compatibilidade dos sistemas de lavagem automatizados

- Lavagem sob pressão sem danificar a integridade estrutural

Estas capacidades de limpeza garantem que as paletes de plástico mantêm as condições de higiene durante toda a sua vida útil, algo impossível com as alternativas de madeira.

Vantagens significativas em termos de custos em relação aos materiais tradicionais

Talvez a vantagem mais convincente da moldagem moderna de paletes de plástico seja a poupança substancial de custos que proporciona em várias dimensões.

Vida útil prolongada

Enquanto as paletes de madeira duram normalmente entre 15 e 30 viagens antes de necessitarem de reparação ou substituição, as paletes de plástico são uma constante:

- Mais de 100 viagens em sistemas de circuito fechado

- 5-10 anos de vida útil em condições normais

- Desempenho consistente durante toda a sua vida útil

- Requisitos de manutenção previsíveis

Esta vida útil prolongada reduz drasticamente o custo total de propriedade, mesmo quando o preço de compra inicial pode ser mais elevado do que as alternativas de madeira.

Redução dos danos causados pelo manuseamento e da perda de produtos

A engenharia de precisão possível com a moldagem moderna de paletes de plástico cria produtos que:

- Mantêm a estabilidade dimensional ao longo da sua vida

- Eliminar as saliências das unhas que danificam os artigos

- Proporcionam uma distribuição de carga consistente para proteger os produtos

- Evitar lascas e contaminação da mercadoria

Ao reduzir as taxas de danos nos produtos até 40%, as paletes de plástico proporcionam poupanças significativas que muitas vezes não são medidas nos cálculos tradicionais do ROI.

Eliminação dos custos de tratamento regulamentar

Os regulamentos internacionais de expedição, como o ISPM-15, exigem que as paletes de madeira sejam submetidas a tratamento térmico ou fumigação para evitar a transmissão de pragas. Paletes de plástico:

- Estão isentos destes regulamentos fitossanitários

- Eliminar os custos de tratamento

- Evitar atrasos na expedição devido a inspecções

- Evitar a contaminação química por fumigação

Para as empresas envolvidas no comércio global, estas vantagens podem, por si só, justificar a transição para as paletes de plástico.

A moderna tecnologia de moldagem de paletes de plástico transformou o que antes era uma simples ferramenta de manuseamento de materiais numa solução logística sofisticada que oferece vantagens convincentes em termos de sustentabilidade ambiental, personalização, higiene e rentabilidade. À medida que as cadeias de abastecimento continuam a otimizar a eficiência e a sustentabilidade, a adoção destas tecnologias de moldagem avançadas irá acelerar, aumentando ainda mais a diferença entre as paletes de plástico e as paletes de madeira tradicionais.

Saiba como esta propriedade crítica do material afecta a conceção e o desempenho das paletes. ↩

Saiba como as cadeias de polímeros se alinham durante a injeção e afectam a integridade estrutural da sua palete acabada. ↩

Saiba mais sobre este princípio crítico de engenharia que garante a estabilidade dos componentes durante o ciclo térmico. ↩

Saiba como a seleção adequada dos casquilhos afecta o desempenho do sistema de ejeção a longo prazo e os requisitos de manutenção. ↩

Descubra como este processo de endurecimento da superfície pode aumentar a vida útil do seu molde, mantendo a resistência do núcleo. ↩

Saiba mais sobre os últimos avanços na tecnologia das máquinas de moldagem por injeção e como estas melhoram a produção de paletes de plástico. ↩