## Qual é o melhor dissipador de calor, cobre ou alumínio?

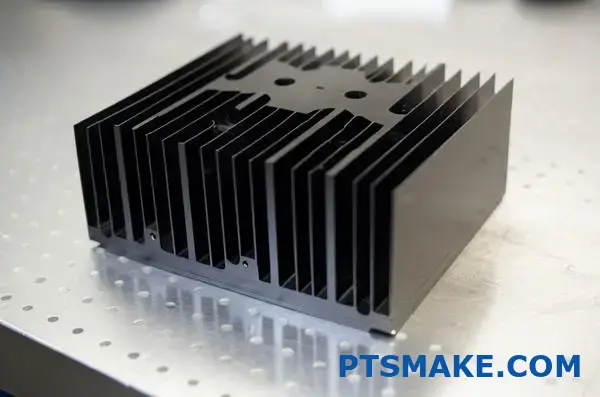

A escolha entre dissipadores de calor de cobre e alumínio pode ser confusa. Muitos engenheiros debatem-se com esta decisão quando projectam sistemas de gestão térmica. Sem o material correto do dissipador de calor, os seus dispositivos podem sobreaquecer, reduzindo o desempenho ou causando uma falha prematura - um erro dispendioso no desenvolvimento do produto.

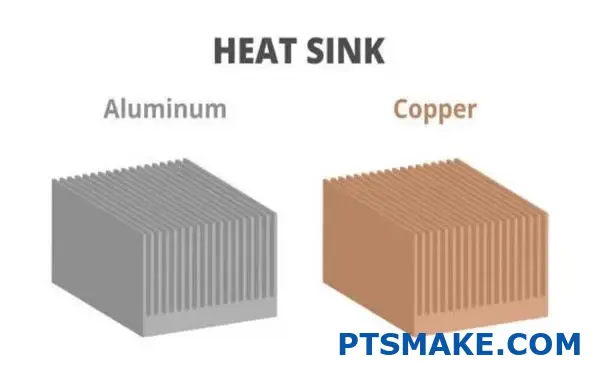

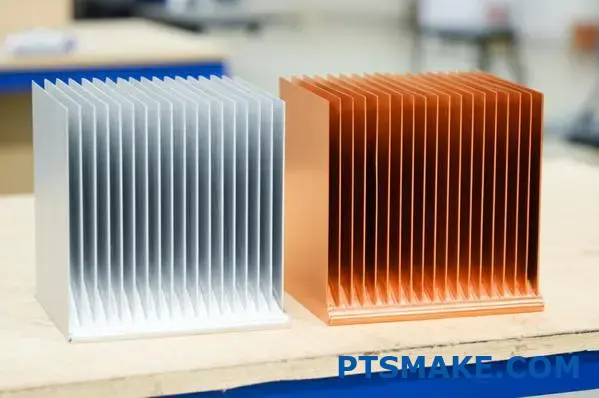

O cobre é o melhor material para dissipadores de calor, com uma condutividade térmica de 400 W/mK em comparação com os 237 W/mK do alumínio. No entanto, o alumínio é mais leve, mais barato e mais fácil de fabricar, o que o torna a escolha preferida para muitas aplicações, apesar da sua menor eficiência térmica.

O material do dissipador de calor que escolher pode ser determinante para o desempenho do seu produto. Ajudei centenas de clientes no PTSMAKE a tomar esta decisão com base nos seus requisitos específicos. Enquanto o cobre oferece uma condutividade térmica superior, o alumínio oferece vantagens em termos de custo e peso. Deixe-me explicar-lhe as principais diferenças para o ajudar a fazer a escolha certa para o seu próximo projeto.

O alumínio é um bom dissipador de calor?

Já alguma vez tocou num dispositivo que se desligou inesperadamente devido a sobreaquecimento? Ou talvez tenha visto a ventoinha do seu portátil a rodar freneticamente durante tarefas intensivas? A gestão do calor é fundamental na eletrónica, e a escolha do material correto do dissipador de calor pode ser a diferença entre um produto fiável e um que falha prematuramente.

O alumínio é de facto um excelente dissipador de calor para a maioria das aplicações. Com uma condutividade térmica de 237 W/mK, dissipa eficazmente o calor, oferecendo vantagens em termos de peso, custo e capacidade de fabrico. Embora não sejam tão condutores térmicos como o cobre, os dissipadores de calor de alumínio proporcionam o equilíbrio ideal entre desempenho e praticidade para muitas soluções de gestão térmica.

Porque é que a gestão térmica é importante

Uma gestão térmica eficaz é fundamental para o desempenho e a longevidade dos dispositivos electrónicos. À medida que os componentes se tornam mais potentes e compactos, o desafio de dissipar o calor torna-se cada vez mais complexo. Na minha carreira de engenheiro, assisti a inúmeras falhas de produtos resultantes de sistemas de dissipação de calor inadequados.

Os dissipadores de calor funcionam conduzindo o calor para longe dos componentes críticos e transferindo-o depois para o ar circundante através de convecção. A eficiência deste processo depende em grande medida do material utilizado, sendo a condutividade térmica uma propriedade fundamental.

Propriedades térmicas do alumínio

O alumínio possui uma condutividade térmica de aproximadamente 237 W/mK (watts por metro-kelvin). Embora este valor seja inferior aos impressionantes 400 W/mK do cobre, continua a colocar o alumínio entre os metais mais condutores de calor disponíveis no mercado. Esta propriedade permite que os dissipadores de calor de alumínio retirem eficazmente o calor dos componentes electrónicos.

O que muitos engenheiros não se apercebem é que a condutividade térmica não é o único fator que determina o desempenho do dissipador de calor. A capacidade térmica específica também desempenha um papel crucial, e o alumínio destaca-se neste aspeto com um valor de cerca de 0,91 J/g-K, em comparação com os 0,39 J/g-K do cobre. Isto significa que o alumínio pode absorver mais energia térmica por unidade de massa antes que a sua temperatura aumente.

A vantagem da densidade

Uma das vantagens mais significativas do alumínio é a sua baixa densidade, o que o torna aproximadamente um terço do peso do cobre. Ao conceber produtos em que o peso é um fator crítico, esta propriedade torna-se inestimável.

| Imóveis | Alumínio | Cobre |

|---|---|---|

| Condutividade térmica (W/mK) | 237 | 400 |

| Densidade (g/cm³) | 2.7 | 8.96 |

| Calor específico (J/g-K) | 0.91 | 0.39 |

| Custo relativo | Inferior | Mais alto |

| Maquinabilidade | Excelente | Bom |

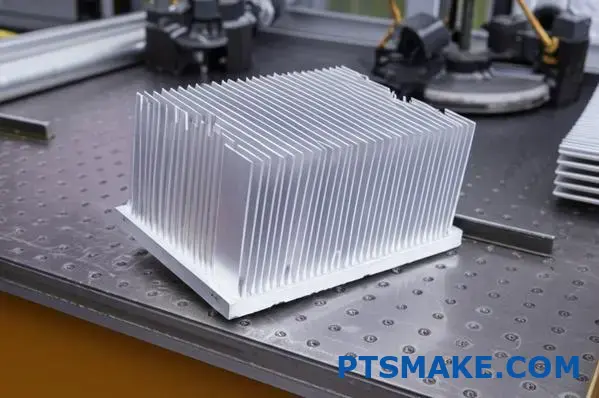

Em aplicações aeroespaciais ou eletrónica portátil, onde cada grama é importante, os dissipadores de calor de alumínio proporcionam um desempenho térmico suficiente sem adicionar peso excessivo. Na PTSMAKE, ajudámos inúmeros clientes a otimizar os seus projectos, mudando de dissipadores de calor de cobre para alumínio, resultando em produtos mais leves sem comprometer a gestão térmica.

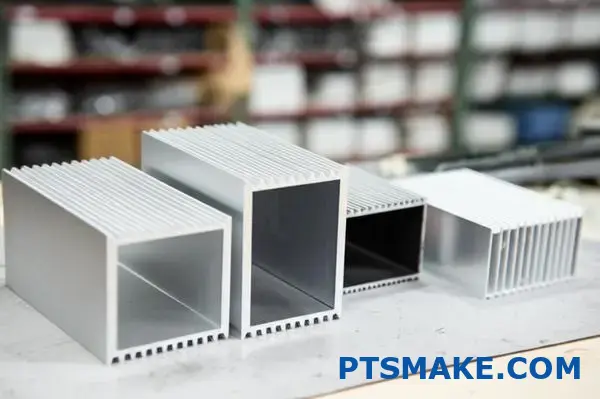

Considerações sobre o fabrico

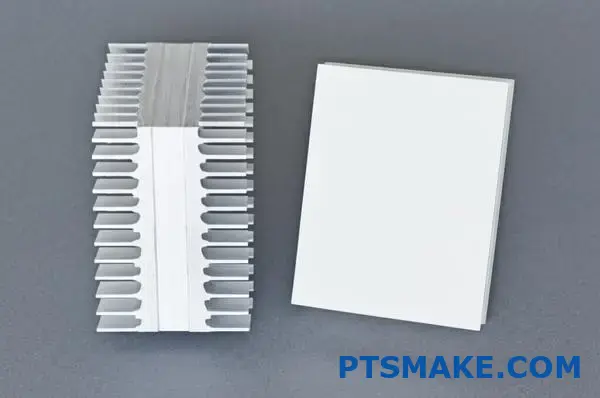

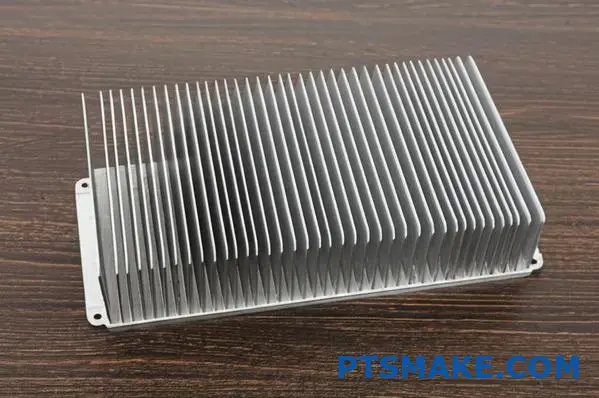

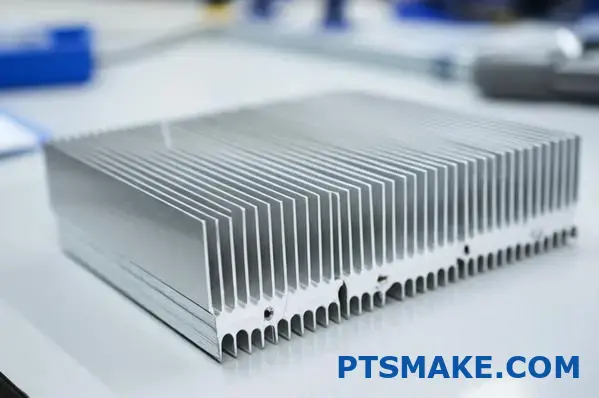

A facilidade de trabalho do alumínio torna-o excecionalmente adequado para o fabrico de dissipadores de calor. Pode ser facilmente extrudido1 em designs complexos de aletas que maximizam a área de superfície - um fator crítico para uma dissipação de calor eficiente. O material é também altamente suscetível a vários tratamentos de superfície que podem melhorar ainda mais o seu desempenho.

A flexibilidade de fabrico do alumínio permite:

- Geometrias complexas das alhetas que aumentam a área de superfície

- Caraterísticas de montagem integradas

- Produção em massa rentável

- Excelente resistência à corrosão com tratamentos adequados

Nos meus mais de 15 anos de experiência de fabrico, descobri que os dissipadores de calor de alumínio podem ser produzidos com tolerâncias mais apertadas e caraterísticas mais complexas do que os seus homólogos de cobre, muitas vezes a uma fração do custo.

Eficiência de custos

O aspeto económico não pode ser ignorado quando se avaliam os materiais dos dissipadores de calor. O alumínio custa normalmente menos 50-70% do que o cobre, o que o torna uma opção mais económica para a produção em grande escala. Esta vantagem em termos de custos, combinada com a sua facilidade de maquinação, resulta em despesas globais de fabrico significativamente mais baixas.

Aplicações no mundo real

Os dissipadores de calor de alumínio são dominantes em vários sectores-chave:

- Eletrónica de consumo (computadores portáteis, consolas de jogos, televisores)

- Sistemas de iluminação LED

- Fontes de alimentação e conversores

- Equipamento de telecomunicações

- Eletrónica automóvel

Para estas aplicações, o alumínio proporciona o equilíbrio ideal entre desempenho térmico, peso e custo. Apenas nos cenários mais exigentes em termos térmicos, como a computação de alto desempenho ou equipamento industrial especializado, é que o cobre se torna necessário.

Melhorar o desempenho do alumínio

Apesar da sua menor condutividade térmica em comparação com o cobre, os dissipadores de calor de alumínio podem ser optimizados através de:

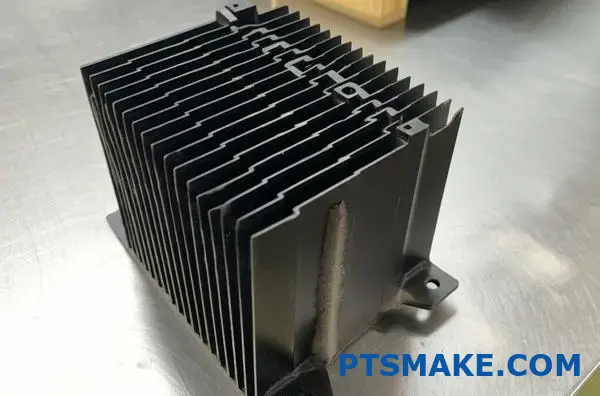

- Tratamentos de anodização para melhorar a emissividade da superfície

- Aumento da área de superfície através da otimização das alhetas

- Integração de arrefecimento por ar forçado

- Utilização de materiais de interface térmica para melhorar a condutividade de contacto

- Integração de tubos de calor para requisitos de arrefecimento extremos

No PTSMAKE, recomendamos frequentemente dissipadores de calor de alumínio com designs optimizados em relação às opções básicas de cobre, uma vez que normalmente oferecem melhores relações desempenho/custo para a maioria das aplicações.

Qual é o melhor material para o dissipador de calor?

Já se perguntou porque é que o seu aparelho eletrónico fica quente ao toque durante uma utilização intensiva? Ou porque é que alguns computadores funcionam mais frios do que outros, apesar de terem componentes semelhantes? O segredo reside frequentemente no material do dissipador de calor - uma decisão crítica que pode determinar se o seu produto prospera ou falha no mercado.

O melhor material de dissipador de calor depende dos requisitos específicos da sua aplicação. O cobre oferece uma condutividade térmica superior (400 W/mK), mas o alumínio proporciona um excelente equilíbrio entre desempenho térmico (237 W/mK), economia de peso, rentabilidade e versatilidade de fabrico, tornando-o a escolha preferida para a maioria das aplicações comerciais.

A ciência por detrás dos materiais dos dissipadores de calor

Ao selecionar o material ideal para o dissipador de calor, os engenheiros têm de considerar várias propriedades para além da mera condutividade térmica. O material perfeito tem de transferir eficazmente o calor para longe dos componentes críticos, cumprindo simultaneamente restrições práticas como o peso, o custo e a capacidade de fabrico.

Condutividade Térmica: A base do desempenho do dissipador de calor

A condutividade térmica mede a capacidade de um material conduzir calor. Embora esta propriedade seja fundamental, é apenas o ponto de partida para a avaliação. Entre os metais normalmente disponíveis, a prata lidera com aproximadamente 429 W/mK, seguida do cobre com 400 W/mK e do alumínio com 237 W/mK.

| Material | Condutividade térmica (W/mK) | Densidade (g/cm³) | Custo relativo | Maquinabilidade |

|---|---|---|---|---|

| Prata | 429 | 10.5 | Muito elevado | Bom |

| Cobre | 400 | 8.96 | Elevado | Bom |

| Alumínio | 237 | 2.7 | Baixa | Excelente |

| Diamante | 2000+ | 3.5 | Proibitivo | Pobres |

| Grafite | 100-500 | 2.2 | Moderado | Justo |

Descobri que muitos engenheiros se fixam apenas na condutividade térmica sem considerar todo o sistema térmico. Na PTSMAKE, abordamos o design do dissipador de calor de forma holística, examinando como a escolha do material afecta toda a estratégia de gestão térmica.

Considerações sobre o peso: A densidade é importante

A densidade dos materiais dos dissipadores de calor tem um impacto significativo no peso total do produto. A densidade do alumínio (2,7 g/cm³) é aproximadamente um terço da do cobre (8,96 g/cm³), o que o torna muito superior para aplicações sensíveis ao peso, como componentes aeroespaciais, eletrónica portátil e tecnologia de drones.

Esta vantagem de peso não pode ser exagerada. Ao conceber um sistema de arrefecimento de um computador portátil, por exemplo, um dissipador de calor de alumínio permite uma maior área de superfície de arrefecimento com as mesmas restrições de peso. Isto resulta frequentemente num melhor arrefecimento geral, apesar da menor condutividade térmica do alumínio.

Custo-eficácia: A realidade económica

O aspeto económico da seleção do material é crucial para a viabilidade comercial. O cobre custa normalmente 3 a 4 vezes mais do que o alumínio, o que cria um diferencial de custo significativo quando o fabrico é feito à escala. Esta diferença de preço aumenta ainda mais quando se consideram as despesas de fabrico.

Orientei muitos clientes através deste processo de decisão e a análise de custos revela frequentemente que o alumínio oferece o melhor desempenho por dólar para a maioria das aplicações. Apenas em cenários especializados com exigências térmicas extremas é que a despesa adicional do cobre justifica a melhoria marginal do desempenho.

Materiais emergentes na tecnologia de dissipadores de calor

Soluções à base de carbono

Os materiais à base de carbono, como a grafite e o diamante, representam a vanguarda da gestão térmica. Os dissipadores de calor de diamante sintético oferecem uma espantosa condutividade térmica superior a 2000 W/mK - cinco vezes melhor do que o cobre. No entanto, o seu custo proibitivo e os desafios de fabrico limitam atualmente a sua utilização a aplicações especializadas, como o arrefecimento de semicondutores em ambientes de investigação.

Os compósitos de grafite apresentam uma alternativa mais prática. Com uma condutividade térmica direcional entre 100-500 W/mK, estes materiais podem ser concebidos para canalizar o calor em direcções específicas. A sua natureza leve (densidade de aproximadamente 2,2 g/cm³) torna-os particularmente valiosos em aplicações aeroespaciais.

Dissipadores de calor em compósito: O melhor dos dois mundos

As soluções híbridas oferecem frequentemente um desempenho superior através da combinação estratégica de materiais. Os compostos de alumínio-grafite, por exemplo, oferecem uma condutividade térmica melhorada, mantendo as vantagens de peso e custo do alumínio.

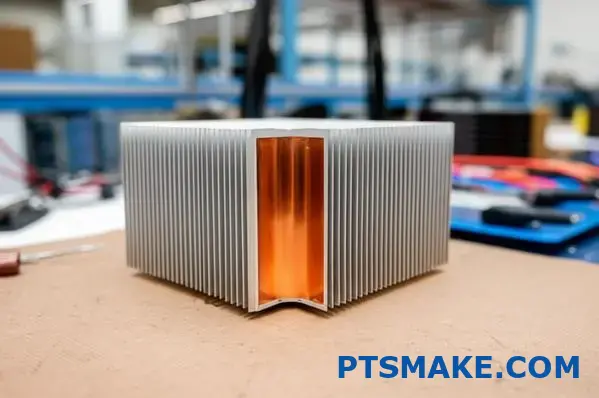

Uma abordagem inovadora que implementámos no PTSMAKE envolve dissipadores de calor de alumínio revestidos a cobre. Este design coloca o cobre diretamente por baixo da fonte de calor para obter a máxima condutividade, enquanto utiliza alumínio para as superfícies alargadas, optimizando tanto o desempenho como o peso.

Considerações específicas da aplicação

Eletrónica de consumo

Para computadores portáteis, smartphones e outros dispositivos de consumo, o alumínio continua a ser o material dominante devido ao seu excelente equilíbrio de propriedades. A poupança de peso é crucial para a portabilidade, enquanto o seu desempenho térmico é adequado para a maioria dos processadores de consumo quando combinado com um design de dissipador de calor adequado.

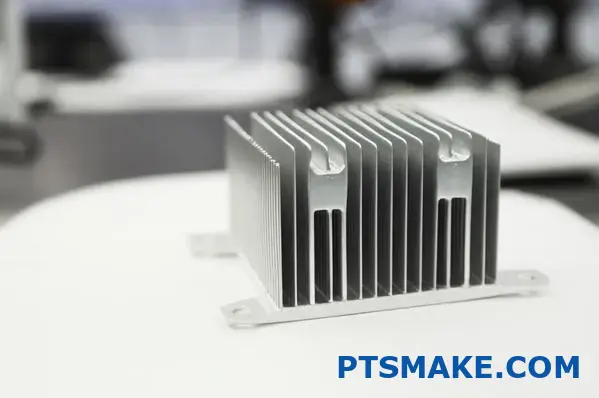

Computação de alto desempenho

Em PCs de jogos, servidores e aplicações de computação avançada, os dissipadores de calor de cobre ou híbridos de cobre-alumínio prevalecem frequentemente. As cargas térmicas mais elevadas nestes sistemas justificam o custo superior do cobre. Para um desempenho extremo, por vezes recomendamos soluções de câmara de vapor ou dissipadores de calor de cobre com tubos de calor integrados para maximizar dissipação térmica2 eficiência.

Aplicações industriais

O equipamento industrial funciona frequentemente em ambientes exigentes com temperaturas elevadas sustentadas. Nestes cenários, a durabilidade do material torna-se tão importante como as propriedades térmicas. A excelente resistência à corrosão do alumínio confere-lhe uma vantagem em muitas aplicações industriais, embora as ligas de cobre com proteção adicional contra a corrosão sejam por vezes necessárias para condições extremas.

Aeroespacial e militar

Para aplicações aeroespaciais e militares, a relação peso/desempenho é fundamental. As ligas de alumínio avançadas e os materiais compósitos dominam normalmente este sector, com revestimentos especializados para melhorar a emissividade da superfície e a transferência de calor por radiação em ambientes de vácuo ou quase-vácuo.

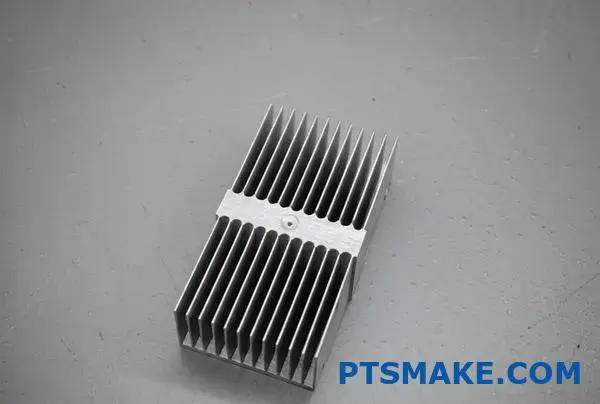

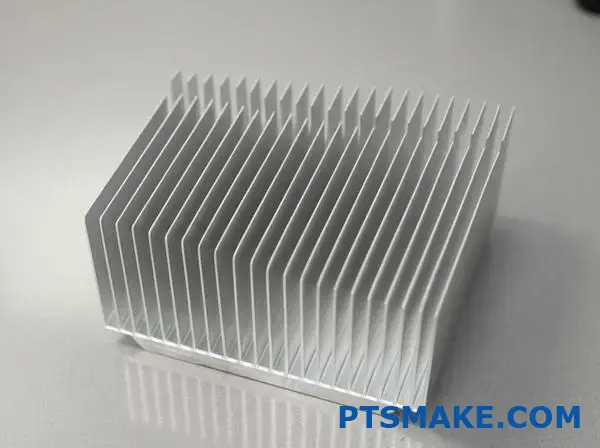

Considerações sobre o fabrico

A facilidade de fabrico tem um impacto significativo no desempenho e no custo do dissipador de calor. A excelente maquinabilidade do alumínio permite estruturas de aletas complexas que maximizam a área de superfície - muitas vezes proporcionando um melhor arrefecimento no mundo real do que os designs de cobre mais simples, apesar da condutividade superior do cobre.

Na PTSMAKE, somos especializados em maquinação CNC de precisão que pode criar geometrias optimizadas de aletas tanto em alumínio como em cobre. No entanto, tenho observado consistentemente que as vantagens de fabrico do alumínio permitem designs mais complexos que compensam a sua menor condutividade térmica através de uma maior área de superfície.

O que é melhor, um dissipador de calor de cerâmica ou de alumínio?

Já alguma vez sentiu que o seu dispositivo eletrónico sobreaquecia durante tarefas intensivas, ou já se perguntou porque é que alguns dispositivos se mantêm frios enquanto outros ficam desconfortavelmente quentes? O material do dissipador de calor utilizado nestes dispositivos pode ser a principal diferença entre um desempenho fiável e paragens frustrantes - mas escolher entre opções de cerâmica e alumínio nem sempre é simples.

Tanto os dissipadores de calor de cerâmica como os de alumínio têm o seu lugar na gestão térmica. Os dissipadores de calor de alumínio oferecem uma condutividade térmica mais elevada (237 W/mK), um fabrico mais fácil e uma boa relação custo-eficácia, enquanto os dissipadores de calor de cerâmica proporcionam isolamento elétrico, resistência à corrosão e um melhor desempenho em aplicações especializadas em que o isolamento elétrico é fundamental.

As diferenças fundamentais entre dissipadores de calor de cerâmica e de alumínio

Ao projetar sistemas de gestão térmica, é essencial compreender as principais diferenças entre os dissipadores de calor de cerâmica e de alumínio para fazer a escolha certa. Estes materiais têm propriedades distintas que os tornam adequados para aplicações específicas.

Comparação da condutividade térmica

A condutividade térmica é talvez a propriedade mais importante de qualquer material de dissipador de calor. Mede a eficiência com que um material pode transferir calor para longe da sua fonte.

| Material | Condutividade térmica (W/mK) | Custo relativo | Propriedades eléctricas | Peso |

|---|---|---|---|---|

| Alumínio | 237 | Baixo-Moderado | Condutor | Leve (2,7 g/cm³) |

| Nitreto de alumínio (cerâmica) | 170-200 | Elevado | Isolamento | Moderado (3,26 g/cm³) |

| Berílio (Cerâmica) | 250-300 | Muito elevado | Isolamento | Leve (3,01 g/cm³) |

| Óxido de alumínio (cerâmica) | 20-30 | Moderado | Isolamento | Moderado (3,95 g/cm³) |

A condutividade térmica do alumínio de 237 W/mK faz dele um excelente condutor de calor. Em comparação, os materiais cerâmicos variam muito nas suas propriedades térmicas. As cerâmicas de nitreto de alumínio podem atingir 170-200 W/mK, as cerâmicas de berílio podem atingir 250-300 W/mK (superando mesmo o alumínio), enquanto as cerâmicas de óxido de alumínio variam tipicamente entre 20-30 W/mK.

Na minha experiência de trabalho com várias soluções de arrefecimento, esta diferença torna-se particularmente notória em aplicações de alta potência. Quando concebemos sistemas de arrefecimento para a eletrónica de potência no PTSMAKE, o alumínio proporcionou consistentemente um melhor desempenho térmico do que as cerâmicas de óxido de alumínio normais, embora as opções de cerâmicas especializadas como a berílio pudessem igualar ou exceder esse desempenho.

Propriedades de isolamento elétrico

Uma grande vantagem dos dissipadores de calor em cerâmica em relação ao alumínio é o seu isolamento elétrico natural. As cerâmicas são excelentes isolantes eléctricos, com resistências dieléctricas típicas que variam entre 10-20 kV/mm.

Esta propriedade torna os dissipadores de calor em cerâmica inestimáveis em aplicações onde o isolamento elétrico é crítico. Por exemplo, quando se trabalha com componentes de alta tensão, o risco de curto-circuito elétrico através de um dissipador de calor de alumínio requer camadas isolantes adicionais, que introduzem resistência térmica. Os dissipadores de calor em cerâmica eliminam totalmente esta preocupação.

Considerações sobre peso e densidade

A baixa densidade do alumínio (aproximadamente 2,7 g/cm³) dá-lhe uma vantagem de peso significativa sobre a maioria das cerâmicas. Isto torna os dissipadores de calor de alumínio particularmente adequados para aplicações sensíveis ao peso, como eletrónica portátil, drones e componentes aeroespaciais.

Os materiais cerâmicos têm geralmente densidades mais elevadas, que variam entre 3,0 e 4,0 g/cm³, dependendo da cerâmica específica. Esta diferença pode parecer pequena, mas é significativa em aplicações em que são utilizados vários dissipadores de calor ou em que o peso é um fator crítico de conceção.

Complexidade de fabrico e factores de custo

O processo de fabrico de dissipadores de calor em alumínio e cerâmica difere significativamente, afectando tanto o custo como a flexibilidade do design.

Fabrico de dissipadores de calor em alumínio

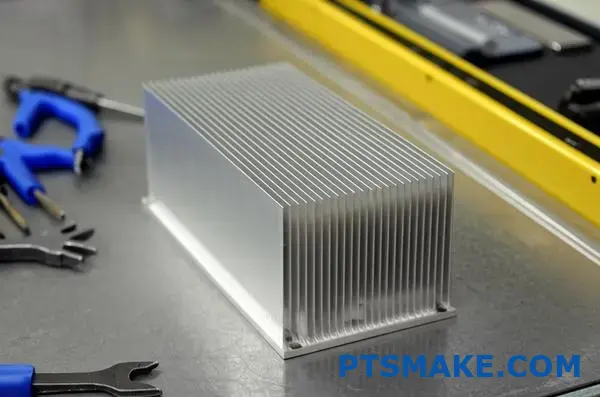

Os dissipadores de calor de alumínio podem ser produzidos através de vários métodos:

- Extrusão - Económica para criar estruturas de aletas complexas

- Fundição injectada - Excelente para produção de grandes volumes

- Maquinação CNC - Fornece precisão para projectos complexos

- Estampagem - Simples e económica para formas básicas de dissipadores de calor

Na PTSMAKE, optimizámos os nossos processos de maquinação CNC para dissipadores de calor em alumínio, permitindo-nos criar padrões de aletas intrincados que maximizam a área de superfície, mantendo tolerâncias apertadas. Esta flexibilidade de fabrico é uma das principais vantagens do alumínio.

Fabrico de dissipadores de calor em cerâmica

Os dissipadores de calor em cerâmica envolvem normalmente processos de fabrico mais complexos:

- Preparação e prensagem de pós

- Sinterização a altas temperaturas

- Retificação e acabamento de precisão

- Muitas vezes requerem equipamento especializado

Estes processos tornam a produção de dissipadores de calor em cerâmica significativamente mais dispendiosa, especialmente no caso de projectos personalizados. As limitações de fabrico também restringem a complexidade das estruturas das aletas e das caraterísticas da superfície que podem ser obtidas de forma económica.

Comparação de custos

A diferença de custo entre os dissipadores de calor de alumínio e de cerâmica pode ser substancial:

- Os dissipadores de calor de alumínio são normalmente a opção mais económica

- Os dissipadores de calor cerâmicos normais (óxido de alumínio) custam cerca de 2 a 3 vezes mais do que os de alumínio

- As opções de cerâmica de elevado desempenho (berílio, nitreto de alumínio) podem custar 5 a 10 vezes mais do que o alumínio

Esta diferença de custos torna-se particularmente significativa na produção de grandes volumes, onde as escolhas de materiais têm um impacto dramático nos orçamentos globais do projeto.

Vantagens específicas da aplicação

Quando os dissipadores de calor de alumínio são excelentes

Os dissipadores de calor de alumínio têm geralmente um melhor desempenho em:

- Eletrónica de consumo (computadores portáteis, consolas de jogos, televisores)

- Aplicações onde o peso é crítico

- Produtos sensíveis ao custo

- Projectos que exigem estruturas de alhetas complexas

- Cenários em que a condutividade térmica é a principal preocupação

A versatilidade do alumínio torna-o a escolha de eleição para aproximadamente 80% dos projectos de dissipadores de calor que tratamos no PTSMAKE. A sua combinação de desempenho térmico, peso e vantagens de custo torna-o adequado para a maioria das aplicações convencionais.

Quando é que os dissipadores de calor em cerâmica são preferíveis

Os dissipadores de calor cerâmicos oferecem vantagens claras:

- Eletrónica de alta tensão que requer isolamento elétrico

- Ambientes corrosivos onde o alumínio se degradaria

- Aplicações de RF e micro-ondas que exigem baixa interferência de sinal

- Dispositivos médicos onde a biocompatibilidade é importante

- Sistemas que funcionam a temperaturas extremamente elevadas (>400°C)

Considero os dissipadores de calor em cerâmica particularmente valiosos em eletrónica especializada, como fontes de alimentação e amplificadores de alta tensão, em que as propriedades de isolamento elétrico justificam o custo adicional.

Considerações sobre a interface térmica

A interface entre a fonte de calor e o dissipador de calor tem um impacto significativo no desempenho geral do arrefecimento. É aqui que surgem algumas diferenças interessantes entre o alumínio e a cerâmica.

Os dissipadores de calor de alumínio requerem normalmente um material de interface térmica (TIM) - normalmente uma pasta, almofada ou adesivo - para maximizar a condutividade térmica no ponto de contacto. O resistência térmica3 nesta interface pode reduzir a eficiência global do arrefecimento.

Os dissipadores de calor cerâmicos, particularmente os fabricados em nitreto de alumínio, podem por vezes ser ligados diretamente a determinados componentes electrónicos, eliminando a necessidade de materiais de interface térmica adicionais. Esta ligação direta pode melhorar potencialmente a eficiência da transferência térmica em aplicações especializadas.

Considerações ambientais e sustentabilidade

Relativamente ao impacto ambiental e à sustentabilidade:

- O alumínio é altamente reciclável (até 95% de poupança de energia em comparação com a produção primária)

- A produção de materiais cerâmicos é geralmente mais intensiva em termos energéticos

- A produção de alumínio tem uma pegada ambiental inicial mais elevada

- As cerâmicas são normalmente mais duráveis e resistentes à corrosão, oferecendo potencialmente uma vida útil mais longa

Para as empresas que dão prioridade ao fabrico sustentável, a capacidade de reciclagem do alumínio representa uma vantagem significativa, embora a produção inicial intensiva em energia compense um pouco este benefício.

Fazer a escolha certa para a sua aplicação

A seleção entre dissipadores de calor de cerâmica e de alumínio requer uma análise cuidadosa dos seus requisitos específicos:

- Dê prioridade ao alumínio para o arrefecimento de uso geral onde o custo e o peso são importantes

- Escolha cerâmica quando o isolamento elétrico é crítico ou em aplicações especializadas

- Considerar soluções híbridas (alumínio revestido a cerâmica) para um desempenho equilibrado

- Avaliar todo o sistema térmico, e não apenas o material do dissipador de calor

- Ter em conta as condições ambientais, incluindo temperaturas extremas e riscos de corrosão

Na PTSMAKE, ajudamos os clientes a tomar estas decisões, analisando os seus requisitos específicos de gestão térmica e recomendando o material mais adequado com base numa avaliação abrangente do desempenho, custo e considerações práticas.

Qual é o melhor material para o dissipador de calor para LED?

Já alguma vez se perguntou porque é que algumas lâmpadas LED se queimam rapidamente enquanto outras duram anos? Ou porque é que algumas luminárias LED são desconfortavelmente quentes ao toque enquanto outras permanecem frias? O segredo reside muitas vezes no material do dissipador de calor - um componente crítico que pode fazer ou destruir o desempenho e a vida útil do seu sistema de iluminação LED.

O alumínio é geralmente o melhor material para os dissipadores de calor para LED, oferecendo um equilíbrio ótimo entre condutividade térmica (237 W/mK), propriedades de leveza, excelente capacidade de fabrico e rentabilidade. Embora o cobre ofereça uma condutividade térmica superior (400 W/mK), as vantagens práticas do alumínio fazem dele a escolha preferida para a maioria das aplicações LED comerciais.

Compreender a gestão térmica em sistemas LED

A gestão do calor é fundamental para o desempenho e a longevidade dos LED. Ao contrário da iluminação tradicional, os LEDs não emitem calor sob a forma de radiação infravermelha, mas geram calor que tem de ser conduzido para fora da junção. Uma gestão térmica eficaz tem um impacto direto:

- Vida útil dos LEDs (potencialmente de 50.000 a 100.000 horas ou mais)

- Produção de luz e eficiência

- Estabilidade e consistência da cor

- Fiabilidade global do sistema

O coração de qualquer sistema de gestão térmica de LED é o dissipador de calor, que conduz o calor para longe da junção do LED e o dissipa para o ambiente circundante. A seleção do material para este componente não é uma decisão a tomar de ânimo leve.

Principais propriedades dos materiais para dissipadores de calor para LEDs

Ao avaliar os materiais dos dissipadores de calor para aplicações LED, são várias as propriedades que entram em jogo:

| Imóveis | Importância | Impacto no desempenho |

|---|---|---|

| Condutividade térmica | Elevado | Determina a rapidez com que o calor se afasta do LED |

| Densidade/Peso | Médio | Afecta as opções de instalação e os requisitos estruturais |

| Custo | Médio-Alto | Influencia a economia global do produto |

| Capacidade de fabrico | Elevado | Determina que geometrias e caraterísticas são possíveis |

| Resistência à corrosão | Médio | Impacta a longevidade em vários ambientes |

Alumínio: O padrão da indústria

As ligas de alumínio (particularmente 6063-T5 e 1050) tornaram-se o material dominante para os dissipadores de calor para LEDs por uma boa razão. Com uma condutividade térmica de aproximadamente 237 W/mK, o alumínio oferece excelentes capacidades de dissipação de calor, ao mesmo tempo que proporciona vantagens significativas noutras áreas.

A vantagem do peso

Com 2,7 g/cm³, o alumínio tem aproximadamente um terço do peso do cobre (8,96 g/cm³). Esta propriedade torna os dissipadores de calor de alumínio particularmente valiosos em:

- Luminárias montadas no teto quando o peso afecta os requisitos de instalação

- Sistemas de iluminação de calhas que devem suportar várias luminárias

- Dispositivos LED portáteis ou de mão

- Iluminação arquitetónica onde os dissipadores de calor podem ter de ser suspensos

Nos meus anos a conceber soluções térmicas para fabricantes de LED, descobri que o fator peso se torna muitas vezes decisivo quando se trata de aumentar a escala para implementações comerciais. Em tempos, um cliente trocou os dissipadores de calor de cobre por dissipadores de calor de alumínio para o seu projeto de iluminação de retalho, reduzindo o peso total do equipamento em 58% e poupando significativamente nos custos de instalação.

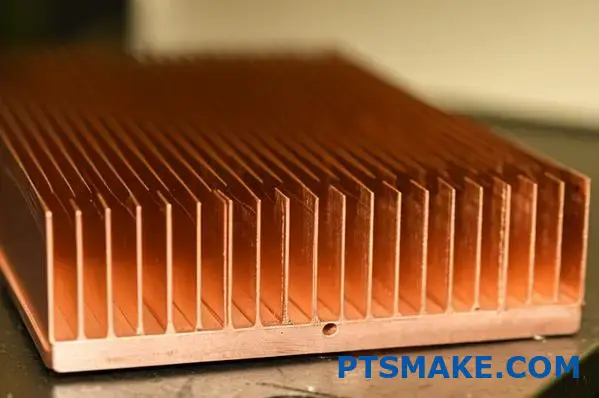

Cobre: Desempenho térmico superior

Com uma condutividade térmica de aproximadamente 400 W/mK, o cobre supera o alumínio em quase 70% na capacidade de transferência de calor puro. Isto torna o cobre teoricamente superior para aplicações de LED de alta potência, onde a gestão térmica é particularmente difícil.

No entanto, o cobre tem contrapartidas significativas:

- Custo do material muito mais elevado (normalmente 3-4 vezes mais caro do que o alumínio)

- Maior peso (cerca de 3 vezes mais pesado do que o alumínio)

- Mais difícil de extrudir em formas complexas

- Tende a oxidar-se com o tempo, exigindo tratamentos de superfície

Aplicações de nicho para o cobre

Apesar destas limitações, os dissipadores de calor de cobre encontram o seu lugar em aplicações LED especializadas:

- Sistemas LED de ultra-alta potência em que o desempenho térmico é absolutamente crítico

- Desenhos compactos onde as restrições de espaço limitam o tamanho do dissipador de calor

- Iluminação arquitetónica de alta qualidade onde o custo é uma preocupação menor

- Aplicações em que a pátina natural do cobre é esteticamente desejada

Materiais compósitos e emergentes

O mercado de dissipadores de calor para LEDs tem registado inovações através de materiais compósitos que visam combinar as melhores propriedades de diferentes materiais:

Compósitos de cobre-alumínio

Estas soluções híbridas apresentam normalmente um núcleo de cobre (para uma excelente condutividade térmica no ponto de contacto do LED) com aletas de alumínio (para redução do peso e dos custos). O processo de fabrico envolve normalmente a soldadura por fricção ou brasagem para unir os diferentes metais.

Esta abordagem cria uma solução "melhor dos dois mundos", em que o cobre afasta eficazmente o calor da junção LED, enquanto o alumínio fornece a grande área de superfície necessária para o arrefecimento por convecção com um peso e custo razoáveis.

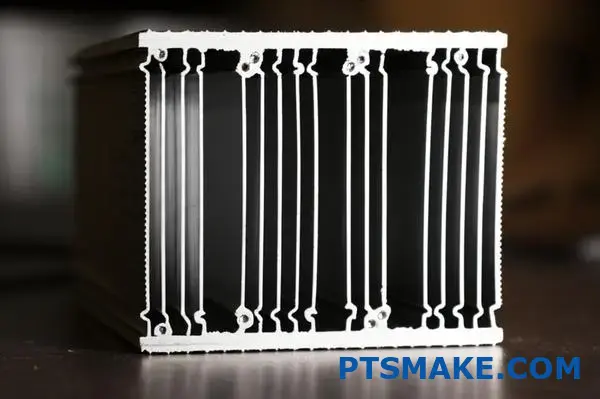

Plásticos termicamente condutores

Avanços recentes produziram polímeros especializados com condutividades térmicas entre 10-30 W/mK. Embora significativamente inferiores aos metais, estes materiais oferecem:

- Peso extremamente leve

- Geometrias moldáveis complexas

- Propriedades de isolamento elétrico

- Potenciais vantagens em termos de custos na produção de grandes volumes

Na PTSMAKE, trabalhámos com vários fabricantes de LED para desenvolver protótipos de dissipadores de calor em plástico para aplicações de baixa e média potência. Embora não sejam adequados para LEDs de alta potência, estes materiais são excelentes para iluminação de consumo onde a dissipação de calor moderada é suficiente.

Considerações sobre o fabrico

O melhor material de dissipador de calor é apenas tão bom quanto a sua capacidade de o fabricar eficazmente. É aqui que o alumínio brilha verdadeiramente para aplicações LED.

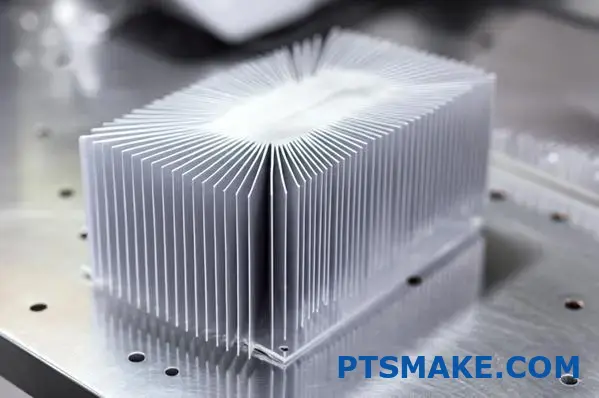

Excelência em extrusão

A capacidade de extrusão do alumínio permite a criação de estruturas de aletas complexas que maximizam a área de superfície - um fator crítico para o arrefecimento por convecção. O processo de extrusão permite:

- Espaçamento apertado das alhetas (apenas 1,5 mm entre alhetas)

- Alturas e espessuras de alhetas variáveis

- Caraterísticas de montagem integradas

- Secções transversais consistentes em comprimentos longos

Esta flexibilidade de fabrico permite frequentemente que os dissipadores de calor de alumínio superem as expectativas teóricas. Ao otimizar a área de superfície e o design das alhetas, um dissipador de calor de alumínio pode por vezes dissipar mais calor do que um design de cobre mais simples, apesar da condutividade superior do cobre.

Capacidades de maquinagem CNC

Para projectos de dissipadores de calor LED personalizados ou complexos, a maquinação CNC oferece uma enorme flexibilidade. Na PTSMAKE, especializamo-nos em dissipadores de calor de alumínio maquinados com precisão que podem incorporar:

- Interfaces de montagem personalizadas

- Canais de fios integrados

- Padrões de aletas variáveis optimizados para condições específicas de fluxo de ar

- Desenhos híbridos que combinam extrusão e caraterísticas maquinadas

A excelente maquinabilidade do alumínio torna-o ideal para estas aplicações, permitindo tolerâncias apertadas e geometrias complexas que seriam difíceis ou proibitivamente dispendiosas com o cobre.

Considerações sobre os custos em aplicações do mundo real

Na iluminação LED comercial, a equação dos custos vai para além dos preços das matérias-primas. Ao avaliar o quadro económico total:

- Custos de material (o alumínio oferece normalmente uma poupança de 65-75% em relação ao cobre)

- Custos de fabrico (o alumínio é geralmente menos dispendioso de processar)

- Custos de transporte (o peso mais leve do alumínio reduz as despesas de transporte)

- Custos de instalação (as luminárias mais leves requerem um hardware de montagem menos robusto)

Estes factores combinam-se para fazer do alumínio a escolha economicamente sensata para a maioria das aplicações LED. A diferença de desempenho térmico raramente justifica o prémio de custo significativo do cobre, exceto nos cenários mais exigentes.

Fazer a seleção certa para a sua aplicação LED

Com base na minha experiência de trabalho com vários fabricantes de LED, eis um quadro de decisão prático para a seleção de materiais de dissipadores de calor:

- Para iluminação comercial geral: Alumínio (liga 6063-T5)

- Para produtos de consumo sensíveis ao custo: Alumínio (série 1050)

- Para aplicações de elevada densidade de potência: Cobre ou compósitos de cobre-alumínio

- Para requisitos ultraleves: Polímeros termicamente melhorados (apenas LEDs de baixa potência)

- Para ambientes exteriores/marinhos: Alumínio anodizado ou materiais de mudança de fase4 para condições extremas

A realidade é que, para cerca de 90% das aplicações LED, os dissipadores de calor de alumínio adequadamente concebidos proporcionam o equilíbrio ideal entre desempenho térmico, peso, capacidade de fabrico e rentabilidade.

Que tipo de alumínio é utilizado para dissipadores de calor?

Já teve problemas com o sobreaquecimento de componentes electrónicos ou já se perguntou porque é que alguns dispositivos funcionam bem enquanto outros parecem derreter? O tipo de alumínio no seu dissipador de calor pode ser a diferença entre um desempenho fiável e uma falha prematura - mas com tantas opções de ligas disponíveis, como saber qual é a mais adequada para as suas necessidades de gestão térmica?

Os tipos de alumínio mais comuns utilizados para dissipadores de calor são o 6061-T6 e o 6063-T5, com condutividades térmicas de 167 W/mK e 209 W/mK, respetivamente. Embora o 1050A ofereça um desempenho térmico superior (229 W/mK), as ligas da série 6000 proporcionam uma melhor resistência mecânica e extrudibilidade, criando o equilíbrio ideal entre eficiência térmica e versatilidade de fabrico para a maioria das aplicações.

Compreender as designações das ligas de alumínio para dissipadores de calor

Ao selecionar o alumínio para dissipadores de calor, é crucial compreender o sistema de designação da liga. O primeiro dígito indica o elemento de liga primário, enquanto os números subsequentes fornecem informações mais específicas sobre a composição.

A Série 1000: Máxima Condutividade Térmica

A série 1000 representa alumínio quase puro (pureza 99%+), com ligas como 1050A e 1070 a serem escolhas populares para dissipadores de calor que dão prioridade ao desempenho térmico acima de tudo.

| Liga metálica | Condutividade térmica (W/mK) | Custo relativo | Pontos fortes | Limitações |

|---|---|---|---|---|

| 1050A | 229-235 | Moderado | Excelente condutividade térmica, boa resistência à corrosão | Menor resistência mecânica, menos adequado para extrusões complexas |

| 1070 | 225-229 | Moderado-Alto | Condutividade térmica muito elevada | Fraca maquinabilidade, aplicações estruturais limitadas |

| 6061-T6 | 167-173 | Baixo-Moderado | Excelente maquinabilidade, boa resistência | Condutividade térmica inferior à da série 1000 |

| 6063-T5 | 209-218 | Baixa | Extrudabilidade superior, bom desempenho térmico | Resistência moderada em comparação com o 6061 |

A série 1000 é excelente em aplicações em que a condutividade térmica é a prioridade absoluta e os requisitos mecânicos são mínimos. No entanto, a sua natureza mais macia torna-os menos ideais para estruturas de aletas complexas ou aplicações que exijam uma resistência mecânica substancial.

A Série 6000: O padrão versátil

As ligas da série 6000, particularmente 6061-T6 e 6063-T5, tornaram-se o padrão da indústria para aplicações de dissipadores de calor. Estas ligas de alumínio-magnésio-silício oferecem um excelente equilíbrio de propriedades:

6061-T6: Com uma condutividade térmica de aproximadamente 167 W/mK, esta liga oferece uma excelente maquinabilidade, boa resistência à corrosão e propriedades mecânicas superiores. A designação de têmpera T6 indica que o material foi tratado termicamente em solução e envelhecido artificialmente para maximizar a resistência.

6063-T5: Com uma condutividade térmica superior (209 W/mK) à do 6061, esta liga foi especificamente formulada para os processos de extrusão. A têmpera T5 indica que foi envelhecida artificialmente após a extrusão. Esta combinação torna-a ideal para dissipadores de calor com geometrias de aletas complexas que maximizam a área de superfície.

Nos meus mais de 15 anos na PTSMAKE, descobri que o 6063-T5 representa o ponto ideal para a maioria das aplicações comerciais de dissipadores de calor. A sua extrudabilidade superior permite-nos criar estruturas de aletas complexas com paredes finas e espaçamento apertado, aumentando significativamente a área de superfície para um melhor arrefecimento por convecção.

Considerações sobre o desempenho térmico

Ao avaliar os tipos de alumínio para aplicações de dissipadores de calor, a condutividade térmica é certamente importante, mas não é a história toda. O desempenho térmico global depende de vários factores:

Condutividade Térmica vs. Área de Superfície

Um equívoco comum é que a condutividade térmica mais elevada se traduz sempre no melhor desempenho do dissipador de calor. Na realidade, a capacidade de criar geometrias complexas com mais área de superfície ultrapassa muitas vezes os benefícios de uma condutividade marginalmente mais elevada.

Veja este exemplo prático: Um dissipador de calor fabricado em alumínio 6063-T5 pode normalmente incorporar mais 30-40% de área de superfície através de estruturas de aletas complexas em comparação com um design mais simples em alumínio 1050A. Esta área de superfície adicional muitas vezes mais do que compensa a condutividade térmica aproximadamente 10% mais baixa.

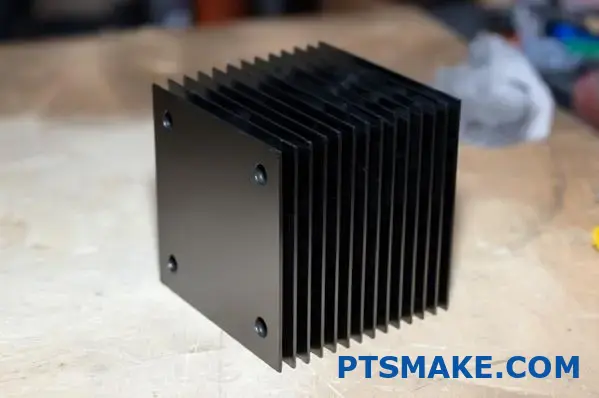

Tratamentos de superfície e seu impacto

O tratamento da superfície dos dissipadores de calor de alumínio pode afetar significativamente o desempenho térmico:

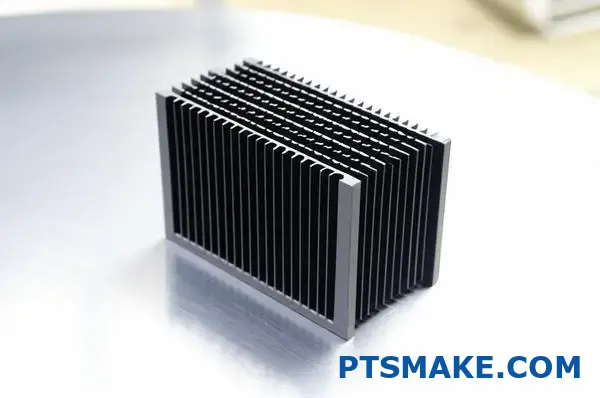

Anodização: Embora utilizada principalmente para proteção contra a corrosão e estética, a anodização reduz ligeiramente a condutividade térmica (normalmente 1-3%), mas pode aumentar a emissividade até 80%, melhorando a transferência de calor por radiação.

Anodização preta: Particularmente benéfico para cenários de arrefecimento dominados pela radiação, aumentando a emissividade para 0,8-0,9 em comparação com 0,03-0,05 para o alumínio nu.

Revestimentos de conversão de cromatos: Impacto mínimo no desempenho térmico, proporcionando simultaneamente uma boa proteção contra a corrosão.

Na PTSMAKE, recomendamos frequentemente o 6063-T5 anodizado a preto para aplicações em que a transferência de calor condutiva e radiativa é importante, uma vez que os benefícios da emissividade superam normalmente a ligeira redução da condutividade térmica.

Considerações sobre o fabrico

A capacidade de fabrico de diferentes tipos de alumínio tem um impacto significativo na conceção e no desempenho do dissipador de calor:

Capacidades de extrusão

A liga 6063 foi especificamente desenvolvida para o processo de extrusão, oferecendo uma formabilidade excecional. Isto permite:

- Espessuras de aletas tão baixas como 0,8 mm

- Rácios de aspeto (altura/espessura) superiores a 20:1

- Secções transversais complexas que maximizam a área de superfície

- Tolerâncias apertadas em dimensões críticas

Caraterísticas de maquinagem

Para dissipadores de calor que requerem maquinagem pós-extrusão ou que são fabricados inteiramente através de processos CNC:

- 6061-T6 oferece uma maquinabilidade superior com excelente formação de aparas e acabamento superficial

- O 1050A tende a ser "gomoso" durante a maquinagem, tornando as caraterísticas precisas mais difíceis

- O 6063-T5 oferece uma boa maquinabilidade, embora não tão boa como o 6061-T6

Opções de fundição sob pressão

Para a produção de grandes volumes com caraterísticas tridimensionais complexas, as ligas de alumínio fundido sob pressão como o A380 (AlSi8Cu3) oferecem:

- Capacidade de criar geometrias 3D complexas que não são possíveis com a extrusão

- Boa condutividade térmica (aproximadamente 96-130 W/mK)

- Produção económica de grandes volumes

- Moderada a boa resistência à corrosão

Guia de seleção específico da aplicação

Diferentes aplicações têm requisitos únicos que influenciam a escolha do tipo de alumínio ideal:

Eletrónica de consumo

Para computadores portáteis, consolas de jogos e dispositivos semelhantes, o 6063-T5 proporciona normalmente o melhor equilíbrio de propriedades:

- Boa condutividade térmica

- Excelente extrudabilidade para maximizar a área de superfície

- Design leve

- Fabrico rentável

Eletrónica de potência

Para aplicações de alta potência, como accionamentos de motores, fontes de alimentação e sistemas de energia renovável:

- O 6061-T6 oferece a resistência mecânica necessária para dissipadores de calor maiores

- O 1050A pode ser utilizado em pontos de contacto críticos onde a máxima condutividade térmica é essencial

- As abordagens híbridas que combinam várias ligas podem ser eficazes

Iluminação LED

As aplicações LED têm considerações únicas:

- O 6063-T5 é ideal para o arrefecimento passivo devido à sua excelente extrudibilidade para criar padrões de alhetas radiais

- 1050A pode ser utilizado para a área de contacto central para maximizar a transferência de calor da fonte LED

- As superfícies anodizadas (especialmente as pretas) melhoram o arrefecimento radiativo em instalações fechadas

Aeroespacial e militar

Para estas aplicações exigentes:

- 6061-T6 fornece a integridade mecânica necessária para a resistência à vibração

- As ligas especiais de alta resistência, como a 7075-T6, podem ser utilizadas quando os requisitos estruturais são fundamentais

- Os tratamentos de superfície devem ser cuidadosamente selecionados para cumprir requisitos ambientais específicos

Análise custo-benefício

Ao avaliar os tipos de alumínio para dissipadores de calor, as considerações de custo vão além dos preços das matérias-primas:

Custos de material: As ligas da série 1000 custam normalmente 10-15% mais do que as ligas da série 6000.

Custos de fabrico: A extrudibilidade mais fácil do 6063 pode reduzir os custos de fabrico em 20-30% em comparação com o 1050A para projectos complexos.

Compensações de desempenho: A melhor condutividade térmica teórica de 15-20% de 1050A raramente se traduz numa melhoria de arrefecimento equivalente no mundo real devido a limitações de conceção.

Considerações sobre o volume: Para a produção de grandes volumes, as vantagens de fabrico do 6063-T5 tornam-no normalmente mais económico, apesar de um desempenho térmico ligeiramente inferior.

Tendências emergentes e desenvolvimentos futuros

O sector dos dissipadores de calor continua a evoluir com várias tendências notáveis:

Alumínio microligado: Estão a surgir novas ligas de alumínio especificamente concebidas para aplicações de gestão térmica, oferecendo combinações melhoradas de condutividade térmica e propriedades mecânicas.

Materiais compósitos: Os compósitos de alumínio-grafite e os compósitos de matriz metálica (MMC) estão a ganhar popularidade para aplicações especializadas, oferecendo uma condutividade térmica direcional que pode ser optimizada para percursos de fluxo de calor específicos.

Fabrico avançado: Técnicas como a fusão selectiva a laser (SLM) estão a permitir geometrias de dissipadores de calor anteriormente impossíveis, alterando potencialmente o cálculo para a seleção do tipo de alumínio.

Integração da câmara de vapor: Os dissipadores de calor com câmaras de vapor integradas estão a tornar-se mais comuns, pelo que o tipo de alumínio selecionado tem de ser compatível com as caraterísticas da câmara de vapor. ciclo de condensação5 requisitos.

Na minha experiência no PTSMAKE, vemos cada vez mais os projectistas a irem além da seleção simplista de materiais para se concentrarem na conceção global do sistema térmico. O melhor tipo de alumínio é, em última análise, aquele que permite a combinação ideal de desempenho térmico, capacidade de fabrico e custo para a sua aplicação específica.

Como é que o acabamento da superfície afecta o desempenho do dissipador de calor de alumínio?

Já alguma vez reparou que o mesmo dispositivo eletrónico pode estar quente num momento e mais frio noutro? Ou já se perguntou porque é que os fabricantes tratam as superfícies dos dissipadores de calor de forma diferente? O segredo pode estar no acabamento da superfície - um aspeto crítico, mas muitas vezes ignorado, que pode ter um impacto dramático no desempenho do seu dissipador de calor de alumínio.

O acabamento da superfície afecta significativamente o desempenho do dissipador de calor de alumínio, alterando a emissividade térmica, a resistência de contacto e a dinâmica do fluxo de ar. As superfícies anodizadas aumentam a emissividade em 5 a 8 vezes em relação ao alumínio puro, melhorando a transferência de calor por radiação. Embora o alumínio nu ofereça um desempenho condutor ligeiramente melhor, tratamentos como anodização preta, revestimento em pó e conversão de cromato oferecem benefícios de desempenho únicos para aplicações específicas.

A ciência por detrás do acabamento de superfícies e do desempenho térmico

O acabamento da superfície faz mais do que apenas mudar a aparência de um dissipador de calor - ele altera fundamentalmente a forma como o calor é transferido do alumínio para o ambiente circundante. Para compreender estes efeitos, é necessário examinar os três principais mecanismos de transferência de calor: condução, convecção e radiação.

Impacto na emissividade térmica

Uma das formas mais significativas em que o acabamento da superfície afecta o desempenho do dissipador de calor é através da alteração da emissividade térmica da superfície de alumínio. A emissividade mede a eficácia com que uma superfície emite radiação térmica em comparação com um corpo negro perfeito.

| Tratamento de superfície | Emissividade típica | Melhoria relativa em relação ao alumínio nu |

|---|---|---|

| Alumínio nu/polido | 0.04-0.06 | Linha de base |

| Anodização transparente | 0.15-0.25 | Melhoria de 3-5× |

| Anodização preta | 0.80-0.90 | 15-20× melhoria |

| Revestimento a pó preto | 0.90-0.95 | 18-22× melhoria |

| Conversão química | 0.10-0.15 | Melhoria de 2-3× |

Este aumento dramático da emissividade com certos tratamentos de superfície pode melhorar significativamente a transferência de calor por radiação, especialmente em ambientes de convecção natural ou em aplicações com restrições de espaço onde o fluxo de ar é limitado.

Na minha experiência a conceber soluções de arrefecimento para componentes electrónicos de alta potência, descobri que os dissipadores de calor anodizados a preto podem funcionar 5-8°C mais frios do que os de alumínio puro em ambientes idênticos com fluxo de ar limitado. Esta diferença de temperatura pode traduzir-se diretamente num aumento do tempo de vida útil dos componentes e numa maior fiabilidade.

Efeito na resistência térmica de contacto

O acabamento da superfície também afecta a interface crucial entre o componente gerador de calor e o dissipador de calor. Esta interface, frequentemente gerida com materiais de interface térmica (TIMs), é altamente sensível às caraterísticas da superfície:

Rugosidade da superfície: Diferentes acabamentos criam diferentes graus de rugosidade microscópica, afectando a forma como os materiais da interface térmica se adaptam à superfície.

Dureza da superfície: As superfícies anodizadas são significativamente mais duras do que o alumínio puro, o que pode afetar a distribuição da pressão e os padrões de contacto.

Química de superfícies: Alguns acabamentos alteram as propriedades químicas da superfície, podendo afetar a compatibilidade a longo prazo com certos materiais de interface térmica.

No PTSMAKE, observámos que as superfícies de alumínio nuas ou maquinadas proporcionam frequentemente o melhor desempenho da interface térmica, uma vez que permitem um contacto máximo com a superfície quando são utilizados materiais de interface térmica adequados. No entanto, esta vantagem é tipicamente menor em comparação com os benefícios do aumento da emissividade no desempenho geral do sistema.

Influência na dinâmica do fluxo de ar

Os tratamentos de superfície alteram a rugosidade da superfície tanto a nível macro como micro, afectando a forma como o ar flui através do dissipador de calor:

Efeitos da camada limite: As superfícies mais lisas (como o alumínio polido) mantêm o fluxo de ar laminar durante mais tempo, enquanto as superfícies mais rugosas podem promover uma transição mais precoce para o fluxo turbulento.

Atrito de superfície: As superfícies mais rugosas aumentam o atrito, reduzindo potencialmente o fluxo de ar em sistemas de convecção forçada, mas por vezes melhorando a transferência de calor em cenários de convecção natural.

Efeitos de extremidade: Os tratamentos de superfície podem alterar subtilmente a espessura efectiva e o perfil do bordo das alhetas, o que é particularmente importante em conjuntos de alhetas de alta densidade.

Comparação de diferentes opções de acabamento de superfícies

Alumínio nu

O alumínio não tratado oferece a condutividade térmica mais elevada à superfície, mas sofre de uma emissividade extremamente baixa. Também é propenso a corrosão galvânica6 quando em contacto com metais diferentes e desenvolve uma camada de óxido natural ao longo do tempo que pode ser inconsistente.

Melhor para: Máxima transferência de calor por condução em ambientes de ar forçado onde a radiação é mínima.

Superfícies anodizadas

A anodização cria uma camada de óxido controlada e uniforme que proporciona:

- Anodização transparente: Melhoria moderada da emissividade, mantendo o aspeto metálico.

- Anodização preta: Melhoria dramática da emissividade (15-20× em relação ao alumínio nu).

- Anodização colorida: Várias melhorias de emissividade consoante a cor e o processo.

A própria camada anódica tem uma condutividade térmica inferior à do alumínio (normalmente 1-2 W/mK contra 237 W/mK do alumínio), mas em espessuras padrão de 5-25 microns, o impacto no desempenho térmico global é mínimo em comparação com os benefícios da emissividade.

Melhor para: Aplicações de uso geral, especialmente quando a transferência de calor por radiação é significativa ou quando o aspeto estético é importante.

Superfícies com revestimento em pó

O revestimento em pó proporciona uma excelente emissividade (0,90-0,95 para o preto), mas adiciona uma camada mais espessa (normalmente 50-100 microns) que introduz mais resistência térmica do que a anodização. No entanto, oferece uma proteção superior contra a corrosão e opções estéticas.

Melhor para: Aplicações no exterior ou ambientes com exposição a produtos químicos em que a resistência à corrosão é fundamental.

Revestimentos de conversão química

Tratamentos como a conversão de cromato criam camadas protectoras finas com melhorias moderadas de emissividade. Estes revestimentos oferecem uma boa condutividade eléctrica (ao contrário da anodização, que é isolante) e uma alteração dimensional mínima.

Melhor para: Aplicações que requerem condutividade eléctrica da superfície do dissipador de calor ou onde devem ser mantidas tolerâncias dimensionais apertadas.

Considerações específicas da aplicação

Iluminação LED

Para aplicações LED, o acabamento de superfícies desempenha um papel crucial:

A anodização preta é muitas vezes ideal para projectos de arrefecimento passivo, uma vez que a elevada emissividade compensa o fluxo de ar limitado em instalações fechadas.

A anodização transparente proporciona um bom equilíbrio quando as considerações estéticas exigem a manutenção do aspeto metálico do dissipador de calor.

Para as luminárias LED exteriores, o revestimento em pó pode ser preferido, apesar do seu desempenho térmico ligeiramente inferior, uma vez que oferece uma resistência superior às intempéries.

Arrefecimento de computadores e eletrónica

Em aplicações informáticas:

A anodização preta é preferida para componentes arrefecidos passivamente, como dissipadores de calor de placas-mãe e dissipadores de calor de CPU de baixo consumo.

A anodização transparente ou o alumínio nu podem ser utilizados em sistemas de refrigeração ativa em que o ar forçado diminui a importância da transferência de calor por radiação.

Para a computação de alto desempenho, os tratamentos de superfície personalizados podem combinar manchas de contacto maquinadas (para uma interface óptima do componente) com superfícies exteriores anodizadas.

Eletrónica de potência

Para aplicações de alta potência como inversores, accionamentos de motores e fontes de alimentação:

A anodização preta oferece normalmente o melhor desempenho global, especialmente para o arrefecimento por convecção natural.

O alumínio nu pode ser mantido em pontos de contacto críticos enquanto o resto do dissipador de calor é anodizado.

Em aplicações de alta temperatura (>90°C), o benefício radiativo das superfícies de alta emissividade torna-se ainda mais pronunciado.

Considerações sobre o fabrico e os custos

O acabamento da superfície acrescenta custos e tempo de processamento ao fabrico do dissipador de calor, exigindo uma análise cuidadosa da relação custo-benefício:

Alumínio nu: Custo mais baixo, mas pode exigir processos de rebarbação e limpeza após a maquinagem.

Anodização: Acrescenta aproximadamente 15-25% ao custo de base, mas melhora significativamente o desempenho e o aspeto.

Revestimento em pó: Normalmente, aumenta o custo em 20-35%, mas oferece o acabamento mais duradouro para ambientes agressivos.

Conversão química: Aumento moderado do custo (10-15%) com benefícios modestos em termos de desempenho.

Na PTSMAKE, recomendamos frequentemente a anodização negra como o tratamento de superfície mais rentável para otimizar o desempenho térmico. O ligeiro aumento de custo é normalmente justificado pela melhoria substancial do desempenho, particularmente em aplicações de convecção natural.

Otimização do design do dissipador de calor para o acabamento de superfícies

Para maximizar os benefícios do acabamento de superfície, o projeto do dissipador de calor deve ter em conta o tratamento de superfície pretendido:

Densidade e espaçamento das alhetas: Os acabamentos de elevada emissividade, como a anodização preta, permitem uma densidade de alhetas ligeiramente superior em projectos de arrefecimento passivo.

Contactar a Surface Design: Considerar a manutenção do alumínio nu ou a aplicação de anodização mais fina em interfaces de componentes críticos.

Efeitos de borda: Ter em conta as alterações dimensionais resultantes dos tratamentos de superfície ao conceber caraterísticas de tolerância apertada.

Seleção do material da interface térmica: Escolha TIMs que sejam compatíveis com o acabamento de superfície selecionado para uma fiabilidade a longo prazo.

Para desafios complexos de gestão térmica, recomendo uma abordagem holística que considere não só o material e a geometria do dissipador de calor, mas também o acabamento da superfície como parte integrante da estratégia de conceção térmica.

Quais são as vantagens económicas dos dissipadores de calor em alumínio?

Já alguma vez deu por si a equilibrar as necessidades de desempenho com as restrições orçamentais ao selecionar soluções de arrefecimento? Ou já se perguntou porque é que os dissipadores de calor de alumínio dominam o mercado apesar das propriedades térmicas superiores do cobre? A decisão não é apenas sobre o desempenho - é sobre encontrar o ponto ideal onde a capacidade de arrefecimento se encontra com a realidade económica.

Os dissipadores de calor de alumínio oferecem uma eficiência de custos excecional através do seu custo de material mais baixo (50-70% menos do que o cobre), excelente capacidade de fabrico, peso reduzido, resistência à corrosão e opções de design versáteis. Apesar de não igualar a condutividade térmica do cobre, as vantagens práticas do alumínio fazem dele a escolha economicamente sólida para a maioria das aplicações de gestão térmica, proporcionando o equilíbrio ideal entre desempenho e valor.

Compreender os factores económicos dos materiais dos dissipadores de calor

Ao avaliar os materiais dos dissipadores de calor numa perspetiva de custo-eficácia, devem ser considerados vários factores para além do simples preço de compra. Estes incluem custos de material, complexidade de fabrico, considerações de peso e despesas de ciclo de vida.

Comparação do custo do material

A vantagem fundamental do alumínio em termos de custos começa com a matéria-prima. Vamos comparar os principais materiais dos dissipadores de calor em termos de custo e desempenho:

| Material | Condutividade térmica (W/mK) | Custo relativo do material | Densidade (g/cm³) | Capacidade de fabrico |

|---|---|---|---|---|

| Alumínio | 237 | Baixo (referência de base) | 2.7 | Excelente |

| Cobre | 400 | Alta (3-4× alumínio) | 8.96 | Bom |

| Nitreto de alumínio | 170-200 | Muito elevado (8-10× alumínio) | 3.26 | Limitada |

| Materiais à base de carbono | 100-500 | Extremamente elevado (10-20× alumínio) | 1.5-2.2 | Complexo |

Este diferencial de custos cria uma vantagem competitiva significativa para os dissipadores de calor de alumínio, especialmente em mercados sensíveis ao preço e em aplicações de grande volume. A poupança de matéria-prima, por si só, pode reduzir substancialmente os custos globais do produto.

Vantagens dos custos de fabrico

A excelente trabalhabilidade do alumínio traduz-se diretamente em poupanças de custos de fabrico através de múltiplos canais:

Eficiência de extrusão: O alumínio pode ser extrudido em perfis complexos a alta velocidade, criando estruturas de aletas intrincadas numa única operação. Este processo é significativamente mais económico do que a maquinagem da mesma geometria.

Velocidade de maquinagem: Quando é necessária maquinagem CNC, o alumínio pode ser processado 3-5 vezes mais rapidamente do que o cobre, com menor desgaste da ferramenta e maior tempo de atividade da máquina.

Opções de acabamento: O alumínio é compatível com tratamentos de superfície económicos, como a anodização, que proporciona benefícios estéticos e funcionais sem custos excessivos.

No PTSMAKE, descobrimos que o fabrico de dissipadores de calor complexos em alumínio custa normalmente menos 40-60% do que os modelos equivalentes em cobre. Esta vantagem de fabrico aumenta as poupanças de custos de material, tornando o alumínio a escolha claramente económica para a maioria das aplicações.

Benefícios económicos relacionados com o peso

A diferença de peso entre os dissipadores de calor de alumínio e cobre (sendo o alumínio cerca de um terço do peso do cobre) cria vários benefícios económicos em cascata:

Custos de envio: O peso mais baixo traduz-se diretamente em despesas de transporte reduzidas, especialmente importantes no ambiente atual de aumento dos custos de transporte.

Despesas de instalação: Os componentes mais leves requerem um hardware de montagem menos robusto e menos trabalho durante a instalação.

Requisitos de suporte estrutural: Os produtos que utilizam dissipadores de calor em alumínio necessitam frequentemente de menos reforço estrutural interno, reduzindo os custos globais do material.

Para um fabricante de eletrónica com quem trabalhámos, a mudança de dissipadores de calor de cobre para alumínio nos seus produtos de servidor reduziu os custos de envio em 12% e o tempo de montagem em 15%, criando poupanças significativas em todo o seu volume de produção.

Flexibilidade de conceção e otimização de custos

A versatilidade de fabrico do alumínio permite designs térmicos optimizados em termos de custos que podem, na verdade, superar as soluções mais simples de cobre, apesar da menor condutividade térmica do alumínio:

Economia da área de superfície melhorada

A capacidade de criar estruturas de aletas mais complexas com alumínio permite aos projectistas compensar a condutividade térmica mais baixa aumentando a área de superfície. Isto resulta frequentemente num melhor desempenho no mundo real do que um dissipador de calor de cobre mais simples a uma fração do custo.

Por exemplo, um dissipador de calor de alumínio extrudido com densidade de aletas optimizada pode fornecer:

- 40-50% mais área de superfície do que um design de cobre comparável

- Melhor desempenho térmico global apesar da desvantagem do material

- 60-70% economia de custos em comparação com a alternativa de cobre

Capacidades de integração

Os dissipadores de calor em alumínio podem frequentemente incorporar caraterísticas de montagem, gestão de cabos e outros elementos funcionais diretamente no processo de extrusão ou fundição. Esta integração elimina peças separadas e passos de montagem, reduzindo os custos globais do produto.

Considerações sobre o custo do ciclo de vida

As vantagens económicas do alumínio estendem-se ao longo do ciclo de vida do produto:

Resistência à corrosão: O alumínio forma naturalmente uma camada protetora de óxido, exigindo menos manutenção e substituição em muitos ambientes, em comparação com o cobre não tratado, que pode manchar e degradar-se.

Reciclabilidade: A capacidade de reciclagem do alumínio (requer apenas 5% da energia para reciclar em comparação com a produção primária) cria valor em fim de vida e apoia iniciativas de sustentabilidade que são cada vez mais importantes do ponto de vista económico.

Flexibilidade de modificação: A facilidade de maquinação do alumínio permite modificações ou personalizações rentáveis após a produção inicial, proporcionando uma flexibilidade que seria dispendiosa com outros materiais.

Eficiência de custos específica da aplicação

Eletrónica de consumo

Na eletrónica de consumo - onde as margens são apertadas e os volumes são elevados - os dissipadores de calor de alumínio proporcionam o equilíbrio ideal entre desempenho e custo. A combinação de poupança de material, eficiência de fabrico e redução de peso pode melhorar as margens dos produtos em 3-5% em comparação com as alternativas de cobre.

Iluminação LED

A indústria da iluminação LED adoptou os dissipadores de calor de alumínio quase exclusivamente devido à sua eficiência de custos. Uma luminária LED típica pode exigir:

- Grande área de superfície para arrefecimento passivo

- Geometrias complexas para se adaptarem a restrições de espaço

- Design leve para facilitar a instalação

O alumínio satisfaz todos estes requisitos a um preço que mantém a iluminação LED competitiva no mercado.

Aplicações automóveis

Na gestão térmica automóvel, as vantagens de custo do alumínio tornam-se ainda mais pronunciadas devido:

- Elevados volumes de produção que ampliam as poupanças de custos de material

- A redução do peso contribui para a eficiência do combustível

- Excelentes propriedades de amortecimento das vibrações, reduzindo as falhas a longo prazo

Análise de custo-eficiência no mundo real

Para ilustrar as vantagens abrangentes de custo do alumínio, considere esta comparação para um dissipador de calor típico de tamanho médio utilizado em eletrónica de potência:

Custos de material:

- Alumínio: Referência de base

- Cobre: 300-400% superior

Custos de fabrico:

- Extrusão de alumínio: Referência de base

- Maquinação de cobre: 150-200% superior

Custos de transporte por unidade:

- Alumínio: Referência de base

- Cobre: 200-300% mais elevado devido ao peso

Custos de instalação/montagem:

- Alumínio: Referência de base

- Cobre: 20-30% superior devido aos requisitos de manuseamento

O impacto económico total mostra que os dissipadores de calor de cobre custam normalmente 2,5 a 3,5 vezes mais do que as alternativas de alumínio quando todos os factores são considerados. Este diferencial de custo raramente justifica a vantagem da condutividade térmica do cobre, exceto nas aplicações termicamente mais exigentes.

Tendências futuras na gestão térmica rentável

As vantagens económicas do alumínio continuam a evoluir com novos desenvolvimentos:

Ligas avançadas: Estão a ser desenvolvidas novas ligas de alumínio com propriedades térmicas melhoradas, mantendo as vantagens de custo.

Soluções híbridas: Os projectos de custo optimizado que utilizam alumínio com componentes estratégicos de cobre apenas quando absolutamente necessário representam o futuro da gestão térmica rentável.

Fabrico aditivo: À medida que a impressão 3D de alumínio se torna mais económica, novas geometrias anteriormente impossíveis de fabricar de forma económica irão melhorar ainda mais o desempenho térmico do alumínio em relação ao seu custo.

É provável que as vantagens económicas dos dissipadores de calor de alumínio aumentem em vez de diminuírem à medida que estas tecnologias amadurecem, consolidando ainda mais a posição do alumínio como o material de gestão térmica mais rentável para a maioria das aplicações.

Como escolher o dissipador de calor de alumínio certo para aplicações industriais?

Já alguma vez assistiu a uma paragem inesperada de um sistema industrial crítico devido a sobreaquecimento? Ou teve dificuldades com componentes electrónicos que falharam prematuramente apesar dos seus melhores esforços de engenharia? Selecionar o dissipador de calor adequado não é apenas uma decisão técnica - é uma decisão que pode determinar se o seu equipamento industrial prospera ou falha em ambientes exigentes.

O dissipador de calor de alumínio correto para aplicações industriais deve corresponder aos seus requisitos térmicos específicos, condições ambientais e restrições de espaço. Selecione a liga 6061-T6 para resistência estrutural, 6063-T5 para extrusões complexas ou 1050A para máxima condutividade térmica. Considere acabamentos anodizados para ambientes corrosivos e optimize o design das alhetas com base no fluxo de ar disponível. O dissipador de calor ideal equilibra o desempenho térmico com restrições práticas.

Factores-chave na seleção de dissipadores de calor industriais

A escolha do dissipador de calor de alumínio adequado para aplicações industriais requer uma abordagem sistemática que considere vários factores para além da simples condutividade térmica. Os ambientes industriais apresentam desafios únicos, incluindo temperaturas extremas, vibração, contaminação e, frequentemente, requisitos de funcionamento contínuo.

Análise da carga térmica: Começando com os fundamentos

Compreender os seus requisitos de dissipação térmica constitui a base de qualquer processo de seleção de dissipadores de calor. Isto envolve:

- Caracterização da fonte de calor: Quantificar com precisão a produção de calor dos seus componentes em condições de carga máxima.

- Cálculo do orçamento térmico: Determine o aumento máximo de temperatura permitido para os seus componentes.

- Avaliação das condições ambientais: Considere a gama completa de temperaturas ambiente que o seu equipamento irá registar.

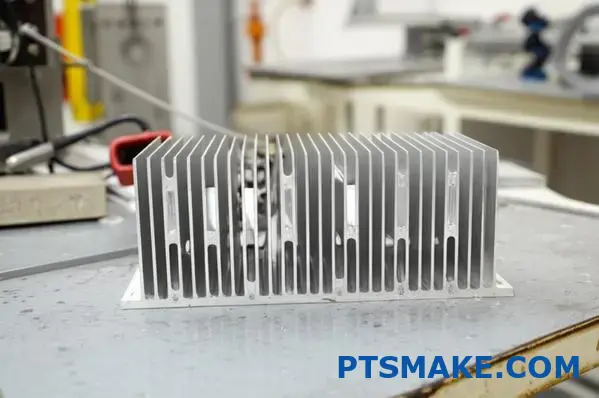

| Gama de carga térmica | Tipo de dissipador de calor recomendado | Conceção óptima das alhetas |

|---|---|---|

| Baixa (<50W) | Passivo, estampado ou extrudido | Barbatanas mais espessas e espaçadas |

| Médio (50-200W) | Extrudido com densidade de aletas optimizada | Espaçamento médio, espessura equilibrada |

| Alta (200-500W) | Extrudido com tubos integrados ou refrigeração líquida | Alhetas finas e altamente densas com ar forçado |

| Muito alta (>500W) | Sistemas de arrefecimento por líquido ou câmaras de vapor | Projectos personalizados para além da refrigeração de ar padrão |

Descobri que muitos engenheiros subestimam os seus requisitos térmicos, considerando apenas as condições operacionais típicas em vez dos piores cenários. No PTSMAKE, recomendamos adicionar uma margem de segurança de 30% às cargas térmicas calculadas para ter em conta variações operacionais inesperadas e a degradação dos componentes ao longo do tempo.

Considerações sobre o caudal de ar em ambientes industriais

Os ambientes industriais têm condições de fluxo de ar muito variáveis que afectam significativamente o desempenho do dissipador de calor:

Ambientes de convecção natural: Em caixas seladas ou locais perigosos onde não podem ser utilizadas ventoinhas, o dissipador de calor deve funcionar eficientemente apenas com fluxo de ar natural.

Zonas de fluxo de ar restrito: Muitos armários industriais têm um caudal de ar limitado devido a filtros de pó, espaçamento apertado ou estruturas internas complexas.

Sistemas de ar forçado: Quando existem ventoinhas ou ventiladores, a conceção do dissipador de calor deve ser optimizada para a direção e o volume específicos do fluxo de ar.

Para aplicações de convecção natural, recomendo aletas amplamente espaçadas com maior altura para maximizar o movimento do ar através do dissipador de calor. Em contraste, as aplicações de ar forçado podem utilizar aletas densamente compactadas que seriam ineficazes em cenários de convecção natural.

Desafios ambientais em ambientes industriais

Os ambientes industriais apresentam normalmente condições mais severas do que as aplicações comerciais ou de consumo:

Exposição a produtos químicos: Os ambientes industriais envolvem frequentemente a exposição a óleos, solventes, agentes de limpeza e produtos químicos de processo.

Contaminação por partículas: O pó, as partículas metálicas, as fibras e outros contaminantes podem acumular-se entre as alhetas, reduzindo a eficiência do arrefecimento.

Vibração e stress mecânico: O equipamento industrial sofre frequentemente vibrações significativas que podem causar falhas por fadiga em dissipadores de calor incorretamente concebidos.

Ciclo térmico: Muitos processos industriais envolvem ciclos de aquecimento e arrefecimento que exercem pressão sobre a interface térmica entre os componentes e os dissipadores de calor.

Para esses ambientes desafiadores, eu normalmente recomendo dissipadores de calor de alumínio anodizado. A camada de anodização proporciona uma excelente resistência química, melhorando também a emissividade, o que aumenta a transferência de calor por radiação. Para ambientes extremamente corrosivos, a anodização preta oferece a melhor combinação de proteção e desempenho térmico.

Seleção da liga de alumínio ideal

A escolha da liga de alumínio tem um impacto significativo no desempenho térmico e nas propriedades mecânicas do seu dissipador de calor:

6061-T6: A liga de trabalho

O 6061-T6 oferece excelentes propriedades mecânicas com boa condutividade térmica (167 W/mK). As suas vantagens incluem:

- Resistência e rigidez superiores para dissipadores de calor maiores

- Excelente resistência à corrosão

- Boa maquinabilidade para caraterísticas complexas

- Elevada resistência ao stress e às vibrações

Esta liga é ideal para aplicações industriais que requerem integridade estrutural a par do desempenho térmico, tais como accionamentos de motores, fontes de alimentação e sistemas de controlo sujeitos a vibrações ou tensões mecânicas.

6063-T5: O especialista em extrusão

Com uma condutividade térmica mais elevada (209 W/mK) e uma excelente extrudibilidade, o 6063-T5 permite:

- Geometrias complexas de alhetas com paredes finas e espaçamento apertado

- Maior área de superfície por unidade de volume

- Estruturas mais leves

- Fabrico rentável para volumes médios a elevados

Recomendo frequentemente o 6063-T5 para aplicações em que a maximização da área de superfície é crítica, como em caixas seladas que dependem da convecção natural ou em equipamento industrial com restrições de espaço.

1050A: Máximo desempenho térmico

Para aplicações em que a condutividade térmica é a prioridade absoluta, o alumínio 1050A (229-235 W/mK) oferece:

- Composição de alumínio quase puro (99,5%)

- Condutividade térmica máxima entre as ligas de alumínio comuns

- Boa resistência à corrosão

- Resistência mecânica inferior à das ligas da série 6000

Esta liga é particularmente valiosa para aplicações de alta densidade de potência em que o calor tem de ser rapidamente conduzido para longe dos componentes sensíveis, embora a sua menor resistência possa exigir adaptações no projeto.

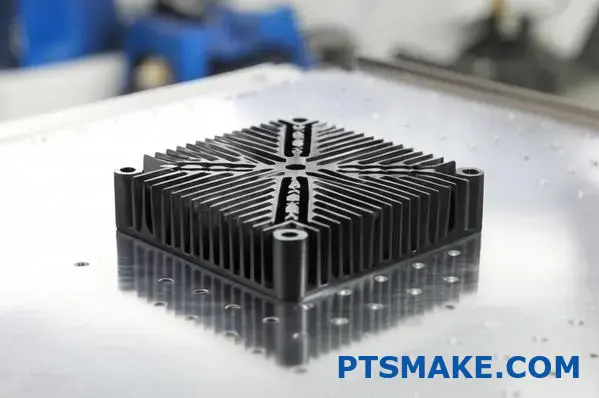

Otimização da geometria do dissipador de calor para aplicações industriais

A conceção física de um dissipador de calor industrial deve equilibrar o desempenho térmico com as limitações práticas:

Considerações sobre a espessura da base

A base do dissipador de calor funciona como o principal espalhador térmico e requer uma otimização cuidadosa:

- Demasiado fino: Cria pontos quentes e uma distribuição desigual do calor

- Demasiado espesso: Acrescenta peso e custo de material desnecessários

- Gama óptima: Tipicamente 4-10mm dependendo do tamanho e distribuição da fonte de calor

Para fontes de calor concentradas, como IGBTs de alta potência ou processadores industriais, recomendo uma base ligeiramente mais espessa (6-10 mm) para garantir uma distribuição adequada do calor antes de atingir as alhetas.

Otimização da conceção das alhetas

A geometria das alhetas tem um impacto significativo no desempenho do arrefecimento e deve ser adaptada às condições específicas da aplicação:

Altura da barbatana: As alhetas mais altas proporcionam uma maior área de superfície, mas tornam-se menos eficazes a partir de determinadas alturas devido à resistência térmica ao longo da alheta.

Espessura da barbatana: As alhetas mais finas permitem uma maior densidade de alhetas, mas podem ter uma eficiência reduzida e problemas estruturais.

Espaçamento das alhetas: O espaçamento ideal depende das condições do fluxo de ar - mais largo para a convecção natural, mais estreito para o ar forçado.

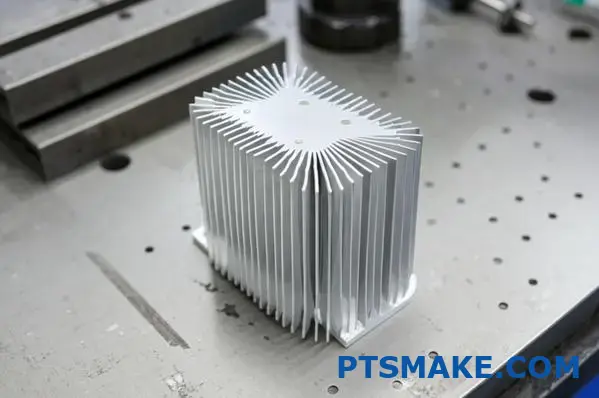

Forma da barbatana: As alhetas rectas funcionam bem para o fluxo de ar unidirecional, enquanto as alhetas de pino são excelentes em ambientes de fluxo de ar multidirecional ou turbulento.

Para armários de controlo industrial com um fluxo de ar mínimo, descobri que os espaçamentos entre alhetas de 8-10 mm proporcionam o melhor equilíbrio entre a área de superfície e a eficiência da convecção natural. Em contrapartida, para aplicações com ventoinhas de arrefecimento dedicadas, os espaçamentos de 2-3 mm maximizam a área de superfície sem restringir o fluxo de ar.

Considerações sobre montagem e interface

A interface térmica entre o dissipador de calor e o componente é frequentemente o elo mais fraco no percurso térmico:

Nivelamento e acabamento da superfície: Os dissipadores de calor de nível industrial devem manter uma tolerância de planicidade de ≤0,001" por polegada para garantir um bom contacto térmico.

Pressão de montagem: Uma pressão insuficiente cria espaços de ar que reduzem drasticamente a eficiência da transferência térmica.

Materiais de interface térmica: O TIM adequado para aplicações industriais deve suportar vibrações, ciclos de temperatura e envelhecimento sem se degradar.

Métodos de fixação: Considere a capacidade de manutenção, a resistência à vibração e a expansão térmica ao selecionar entre fixadores roscados, clipes ou montagem adesiva.

Tratamentos de superfície para um melhor desempenho industrial

Os dissipadores de calor de alumínio em bruto raramente proporcionam um desempenho ótimo em ambientes industriais. Os tratamentos de superfície oferecem vantagens significativas:

Benefícios da anodização para além da estética

A anodização cria uma camada de óxido dura e eletricamente isolante que proporciona:

Resistência à corrosão: Crítico para ambientes industriais húmidos, quimicamente activos ou ao ar livre.

Emissividade melhorada: A anodização negra aumenta a emissividade de 0,05 (alumínio nu) para 0,85-0,90, melhorando significativamente a transferência de calor por radiação.