O que faz do alumínio o material preferido para dissipadores de calor

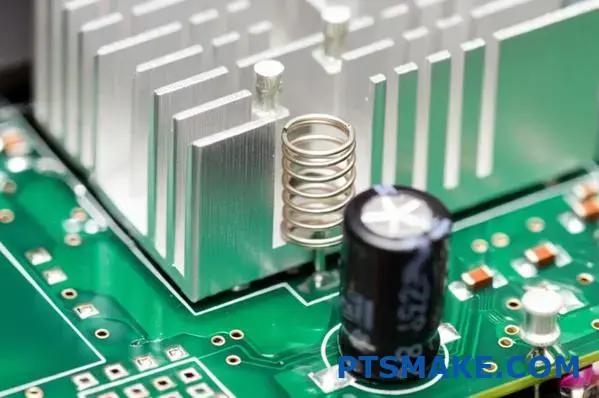

Já se perguntou por que razão quase todos os aparelhos electrónicos da sua casa se mantêm frios sob pressão? O segredo está num humilde metal que trabalha silenciosamente nos bastidores para evitar o sobreaquecimento dos seus aparelhos.

O alumínio é o material fundamental nas soluções de gestão térmica em todas as indústrias devido à sua combinação única de elevada condutividade térmica, leveza, acessibilidade e resistência a factores ambientais que comprometeriam outros materiais.

Nos meus anos de trabalho com soluções de gestão térmica no PTSMAKE, vi em primeira mão como a seleção de materiais pode fazer ou destruir o desempenho e a vida útil de um produto. Os dissipadores de calor de alumínio provaram ser consistentemente o padrão da indústria, e por boas razões que vão para além das suas capacidades de arrefecimento.

A ciência por detrás do poder de refrigeração do alumínio

A condutividade térmica do alumínio de aproximadamente 167 W/m-K coloca-o entre os materiais de dissipação de calor comercialmente viáveis mais eficientes. Esta propriedade permite-lhe retirar rapidamente o calor dos componentes críticos e distribuí-lo pela área de superfície do dissipador. O que torna isto particularmente impressionante é o facto de o alumínio conseguir isto mantendo uma densidade de apenas 2,7 g/cm³ - quase um terço da do cobre, o seu concorrente mais próximo.

Quando o calor precisa de passar rapidamente de uma fonte (como uma CPU ou um transístor de potência) para o ar circundante, o gradiente térmico1 criado impulsiona esta transferência. O alumínio é excelente para manter este gradiente sem criar cargas de peso excessivas na conceção geral do sistema.

Comparação de propriedades físicas

| Material | Condutividade térmica (W/m-K) | Densidade (g/cm³) | Custo relativo | Maquinabilidade |

|---|---|---|---|---|

| Alumínio | 167-229 | 2.7 | Baixa | Excelente |

| Cobre | 385-400 | 8.96 | Elevado | Bom |

| Aço | 43-54 | 7.85 | Médio | Moderado |

| Cerâmica | 20-30 | 3.9 | Muito elevado | Pobres |

Custo-eficácia sem compromissos

A vantagem económica do alumínio não pode ser exagerada. Ao fabricar milhares de dissipadores de calor a PTSMAKE, verificamos consistentemente que o alumínio oferece a melhor relação desempenho/custo por uma margem significativa. O material é abundante na crosta terrestre, constituindo aproximadamente 8% da sua massa, o que mantém os custos das matérias-primas relativamente estáveis.

Os processos de fabrico do alumínio também estão bem estabelecidos e são eficientes. A maleabilidade natural do metal torna-o ideal para a extrusão - um dos métodos de produção mais económicos para dissipadores de calor. Isto permite geometrias de aletas complexas que maximizam a área de superfície sem operações de maquinação dispendiosas.

Factores de eficiência da produção

- Formabilidade: A excelente formabilidade do alumínio permite vários designs de dissipadores de calor, desde simples placas planas a estruturas complexas com alhetas

- Velocidade de maquinagem: As máquinas CNC podem processar o alumínio 3-5 vezes mais depressa do que os metais mais duros

- Desgaste da ferramenta: As ferramentas de corte duram mais tempo quando se trabalha com alumínio do que com materiais mais duros

- Operações secundárias: O alumínio requer um trabalho mínimo de acabamento após o fabrico primário

Resiliência ambiental

Uma vantagem frequentemente negligenciada do alumínio é a sua excecional resistência a factores ambientais. A formação natural de óxido de alumínio na sua superfície cria uma camada protetora que impede mais corrosão - uma caraterística de auto-cura que dá aos dissipadores de calor de alumínio uma enorme longevidade.

Nas indústrias em que os dispositivos têm de funcionar em ambientes húmidos ou quimicamente agressivos, esta propriedade revela-se inestimável. Vi dissipadores de calor em alumínio de equipamentos de telecomunicações exteriores que permaneceram totalmente funcionais após uma década de exposição aos elementos.

Para uma maior proteção, os dissipadores de calor de alumínio podem ser anodizados - um processo eletroquímico que engrossa e reforça a camada de óxido natural. Este tratamento também pode ser utilizado para adicionar cor para fins estéticos sem comprometer o desempenho térmico.

Versatilidade na aplicação

A versatilidade do alumínio estende-se a praticamente todos os sectores que requerem gestão térmica:

Aplicações do sector

- Eletrónica de consumo: Dos computadores portáteis às consolas de jogos, o alumínio mantém os processadores a funcionar a temperaturas óptimas

- Automóvel: As unidades de controlo do motor, os faróis LED e os inversores de potência para veículos eléctricos dependem todos do arrefecimento do alumínio

- Industrial: Fontes de alimentação, accionamentos de motores e equipamento de automação dependem de dissipadores de calor de alumínio

- Telecomunicações: As torres de telemóveis e o equipamento de infra-estruturas de rede utilizam o alumínio para o arrefecimento passivo em locais remotos

- Dispositivos médicos: Os equipamentos de diagnóstico e os sistemas de imagiologia utilizam o alumínio para manter temperaturas de funcionamento precisas

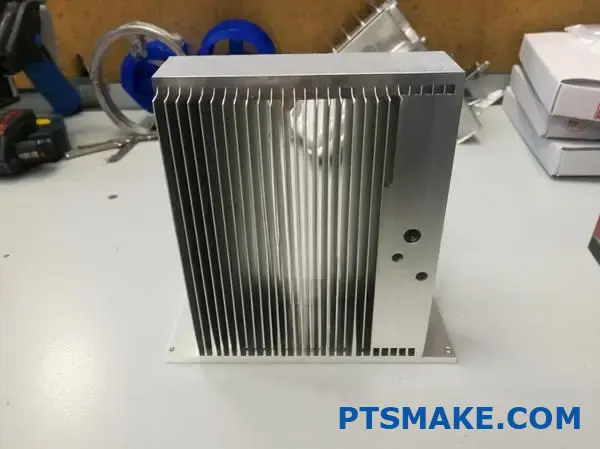

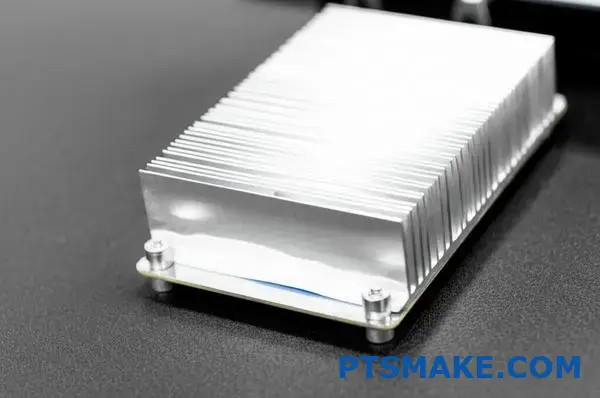

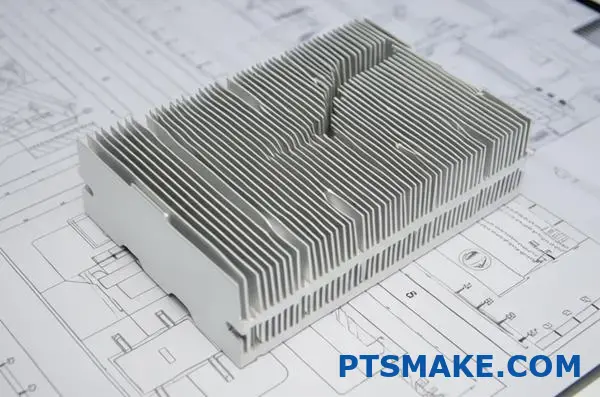

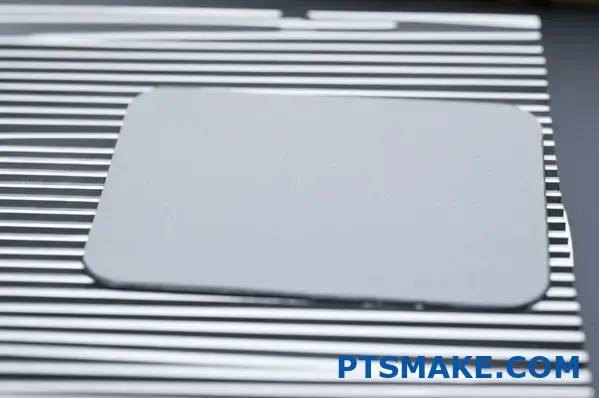

Capacidades de personalização

Na PTSMAKE, personalizamos regularmente dissipadores de calor em alumínio para responder a desafios térmicos específicos. O material presta-se a praticamente qualquer processo de fabrico - desde a simples extrusão até à complexa maquinação CNC, fundição sob pressão ou estampagem. Esta flexibilidade permite que os engenheiros optimizem os designs para os seus requisitos térmicos específicos, em vez de se comprometerem com soluções prontas a usar.

A capacidade de criar geometrias de aletas, caraterísticas de montagem e tratamentos de superfície personalizados faz do alumínio o material de dissipação de calor mais adaptável. Quer a aplicação necessite de um fluxo de ar máximo num parque de servidores ou de um arrefecimento passivo silencioso na eletrónica de consumo, o alumínio pode ser concebido para proporcionar um desempenho ótimo.

Perfis comuns de dissipadores de calor e suas aplicações

Já viu aquelas aletas metálicas dentro do seu computador ou atrás de luzes LED? Não são apenas para mostrar - são maravilhas da engenharia que evitam que os seus dispositivos favoritos se queimem durante o funcionamento.

O perfil do dissipador de calor que escolher pode ser decisivo para o seu sistema de gestão térmica. Cada design - desde formas extrudidas simples a conjuntos de pinos complexos - serve um objetivo específico optimizado para padrões de fluxo de ar, restrições de espaço e requisitos térmicos em várias aplicações.

Com mais de 15 anos no fabrico de precisão, testemunhei em primeira mão como o perfil correto do dissipador de calor pode ter um impacto significativo no desempenho e na longevidade do dispositivo. Na PTSMAKE, concebemos e fabricámos milhares de soluções de dissipadores de calor personalizados e aprendi a apreciar as diferenças entre os vários perfis e as suas aplicações ideais.

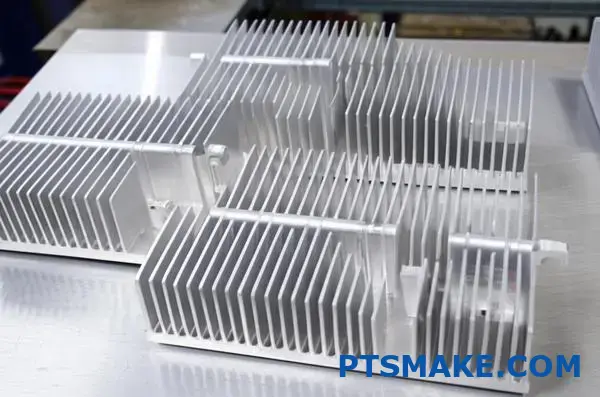

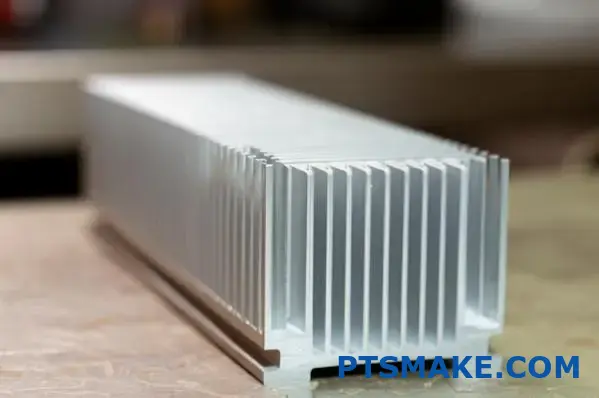

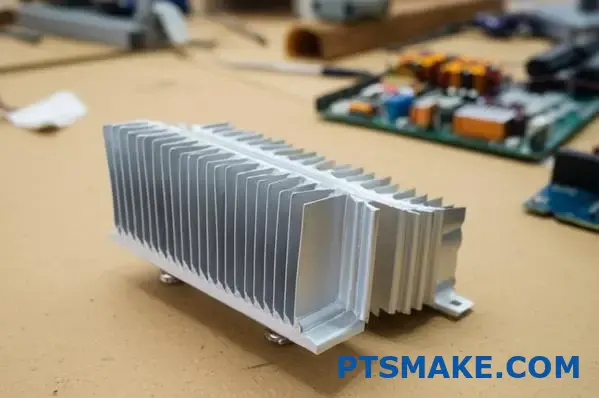

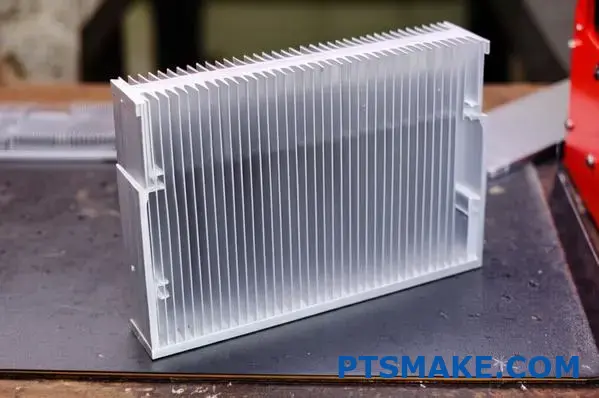

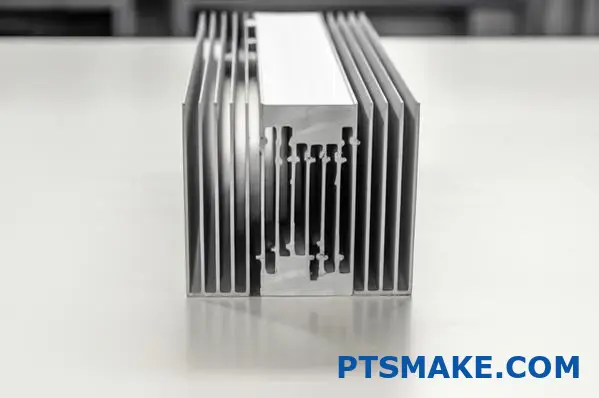

Perfis de dissipadores de calor extrudidos

Os perfis de alumínio extrudido representam o design de dissipador de calor mais comum e económico no mercado atual. O processo de fabrico envolve empurrar o alumínio através de uma matriz para criar perfis contínuos com secções transversais consistentes.

Vantagens dos perfis extrudidos

- Custo-eficácia: O processo de extrusão permite uma produção de grande volume com um mínimo de resíduos

- Flexibilidade de conceção: Pode criar várias alturas, espessuras e espaçamentos de alhetas a partir de uma única matriz

- Qualidade consistente: Secções transversais uniformes garantem um desempenho térmico previsível

Aplicações ideais

Os perfis extrudidos são excelentes em aplicações em que o fluxo de ar é relativamente previsível e unidirecional. São normalmente utilizados em:

- Fontes de alimentação e amplificadores

- Sistemas de iluminação LED

- Equipamento de telecomunicações

- Controladores de motores

A limitação dos perfis extrudidos advém da orientação das suas alhetas numa única direção. Quando o fluxo de ar muda de direção ou se torna turbulento, a sua eficiência de arrefecimento pode diminuir significativamente.

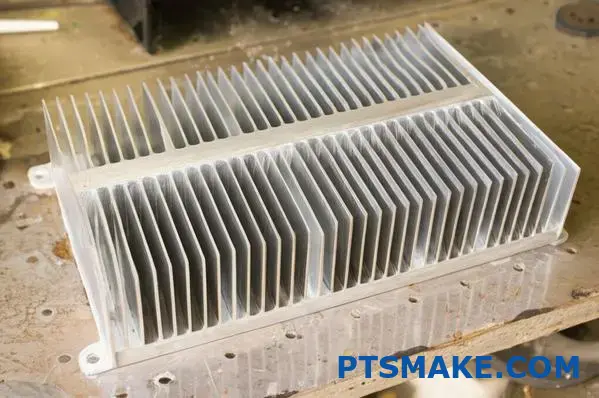

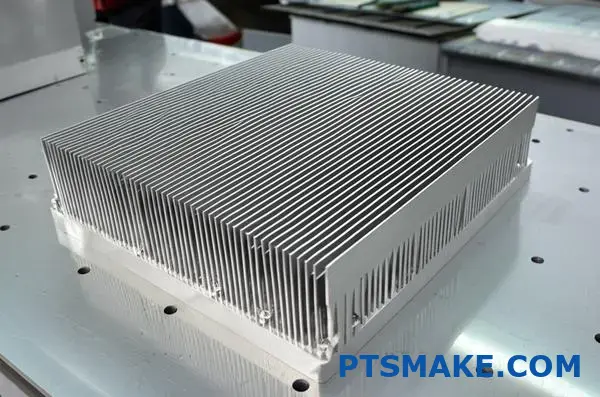

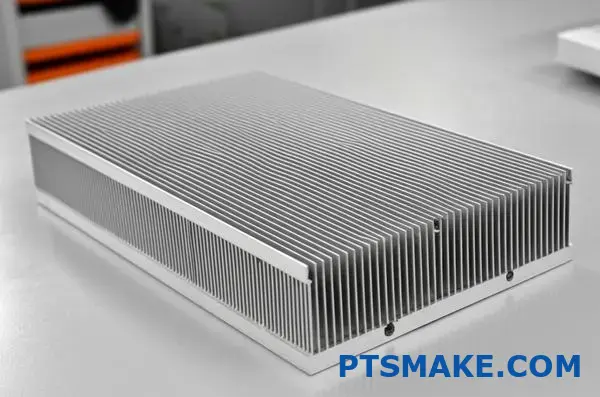

Perfis de dissipadores de calor de aletas de placa

Os dissipadores de calor de aletas de placa apresentam várias folhas de metal finas (aletas) ligadas a uma placa de base. Este design permite uma maior área de superfície em espaços compactos.

Métodos de fabrico

- Barbatana com rebordo: Criado por desbaste (descolagem) de material da placa de base

- Barbatana colada: Aletas individuais ligadas à base por soldadura, brasagem ou adesivos

- Barbatana dobrada: Chapa metálica contínua dobrada em estruturas semelhantes a um acordeão

Caraterísticas de desempenho

| Tipo de perfil | Resistência térmica | Área de superfície Densidade | Peso | Custo |

|---|---|---|---|---|

| Barbatana com rebordo | Baixa | Muito elevado | Médio | Médio-Alto |

| Barbatana colada | Muito baixo | Elevado | Médio | Elevado |

| Barbatana dobrada | Baixo-Médio | Elevado | Baixa | Médio |

Os dissipadores de calor de alhetas são ideais para aplicações que requerem uma elevada capacidade de arrefecimento em espaços limitados, tais como:

- Computação de alto desempenho

- Eletrónica militar e aeroespacial

- Equipamento de imagiologia médica

- Sistemas de conversão de energia

No PTSMAKE, implementamos projetos de aletas de placa para clientes na indústria de dispositivos médicos, onde o resfriamento compacto e eficiente é fundamental para a confiabilidade do equipamento de diagnóstico.

Perfis de dissipadores de calor de pinos redondos

Os dissipadores de calor de pinos redondos utilizam conjuntos de pinos cilíndricos que se estendem a partir de uma placa de base. Este design oferece vantagens únicas para ambientes de fluxo de ar omnidirecional.

Principais benefícios

- Arrefecimento omnidirecional: Funciona bem independentemente da direção do fluxo de ar

- Redução da queda de pressão: Permite que o ar circule à volta dos pinos com menos resistência

- Geração de turbulência: Cria uma mistura de ar benéfica para uma melhor transferência de calor

- Resistência à poeira: Menos propenso à acumulação de poeiras em comparação com o espaçamento apertado das alhetas

O processo de fabricação normalmente envolve usinagem CNC para aplicações de precisão ou fundição para produção de maior volume. No PTSMAKE, as nossas capacidades CNC permitem-nos criar padrões de pinos personalizados optimizados para requisitos térmicos específicos.

Os dissipadores de calor de pinos redondos encontram o seu lugar em aplicações onde:

- A direção do fluxo de ar pode mudar ou é imprevisível

- A convecção natural é o principal método de arrefecimento

- A redundância ou falha da ventoinha é uma preocupação

- Ambientes ricos em poeira apresentam desafios de manutenção

Perfis de pinos elípticos

Uma evolução dos designs de pinos redondos, os dissipadores de calor de pinos elípticos representam um meio-termo entre os pinos tradicionais e as aletas rectas.

Vantagens comparativas

- Eficiência aerodinâmica: Arrasto reduzido em comparação com os pinos redondos

- Área de superfície: Maior relação superfície/volume do que os pinos redondos

- Desempenho direcional: Melhor em situações de fluxo de ar semi-direcional

Observei que os designs elípticos oferecem um desempenho térmico aproximadamente 10-15% melhor do que os pinos redondos no fluxo de ar direcionado, mantendo cerca de 70% da capacidade omnidirecional. Isto torna-os ideais para aplicações em que:

- O fluxo de ar tem uma direção predominante mas pode flutuar

- As restrições de espaço limitam as concepções tradicionais de aletas rectas

- A queda de pressão deve ser minimizada, maximizando o arrefecimento

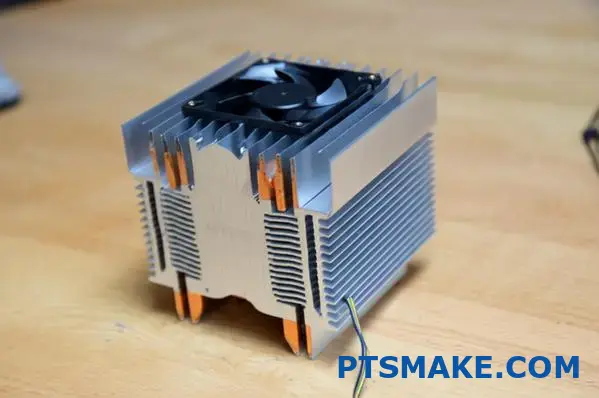

Perfis de dissipadores de calor especializados

Para além dos perfis padrão, vários designs especializados abordam desafios térmicos únicos:

Dissipadores de calor de aleta radial

Estas barbatanas estendem-se radialmente a partir de um ponto central, criando um padrão semelhante a uma estrela. São excelentes em:

- Projectores e downlights LED

- Refrigeradores de CPU com ventoinhas de cima para baixo

- Aplicações de fontes de calor centralizadas

Dissipadores de calor forjados

Criados através de processos de forjamento de metal, estes dissipadores de calor oferecem um desempenho térmico excecional:

- Estrutura de grão optimizada para uma melhor condutividade

- Maior densidade de alhetas em áreas críticas

- Resistência mecânica melhorada para ambientes de elevado stress

Através do meu trabalho em PTSMAKE com clientes aeroespaciais e militares, vi dissipadores de calor forjados fornecerem até 20% melhor condutividade térmica2 em aplicações de elevada fiabilidade onde a falha não é uma opção.

Desenhos de barbatanas com fecho de correr

Uma variação especializada das aletas de placa, as aletas com fecho de correr interligam-se em padrões alternados para criar um fluxo de ar turbulento. Estas são particularmente eficazes em:

- Computação de alta densidade de potência

- Estações de base de telecomunicações

- Equipamentos industriais de conversão de energia

A seleção do perfil correto do dissipador de calor exige um equilíbrio entre os requisitos térmicos, as restrições de espaço, as caraterísticas do fluxo de ar e as considerações orçamentais. Na PTSMAKE, orientamos os nossos clientes através deste processo de decisão, analisando as suas necessidades específicas de aplicação, em vez de adoptarmos uma abordagem única.

Selecionar o tamanho certo para obter a máxima eficiência térmica

Já alguma vez viu o seu computador portátil desligar-se devido a sobreaquecimento durante uma apresentação importante? Esse momento frustrante ilustra porque é que os sistemas de arrefecimento corretamente dimensionados não são apenas detalhes técnicos - são a diferença entre um funcionamento fiável e falhas dispendiosas.

Escolher as dimensões corretas do dissipador de calor é uma decisão crítica de engenharia que equilibra os requisitos térmicos com as restrições práticas. O dissipador de calor de alumínio perfeito não tem apenas a ver com a qualidade do material; tem a ver com a correspondência exacta entre o tamanho, a densidade das alhetas e a geometria geral com a carga térmica específica e o ambiente de funcionamento.

Quando se trata de gerenciamento térmico, o tamanho realmente importa. Através do meu trabalho no PTSMAKE, vi inúmeros projectos terem sucesso ou falharem com base em decisões de dimensionamento de dissipadores de calor. Deixe-me partilhar o que aprendi sobre como selecionar as dimensões ideais para o seu dissipador de calor de alumínio para obter a máxima eficiência térmica.

Compreender os seus requisitos térmicos

Antes de selecionar as dimensões de qualquer dissipador de calor, é necessário compreender bem o perfil térmico do seu sistema. Este passo fundamental garante que a sua solução de arrefecimento corresponde às suas necessidades reais e não a especificações genéricas.

Cálculo da dissipação de calor

O primeiro passo é calcular a carga térmica total gerada pelos seus componentes. Para tal, é necessário saber:

- Consumo de energia de cada componente gerador de calor

- Classificações de eficiência para determinar a quantidade de energia convertida em calor

- Ciclo de trabalho padrões durante o funcionamento normal

Para a maioria dos componentes electrónicos, o calor gerado (em watts) pode ser estimado utilizando esta fórmula:

Calor gerado = Potência de entrada × (1 - Eficiência)

Por exemplo, um amplificador de potência de 100W a funcionar com uma eficiência de 75% irá gerar aproximadamente 25W de calor que necessita de ser dissipado. Este passa a ser o seu requisito de base.

Objectivos de resistência térmica

Depois de conhecer a sua carga térmica, a próxima consideração é o aumento máximo de temperatura permitido. Todos os componentes têm uma temperatura máxima de funcionamento, e manter-se bem abaixo deste limiar melhora a fiabilidade e a longevidade.

A resistência térmica necessária (em °C/W) pode ser calculada da seguinte forma

Resistência térmica necessária = (Tmax - Tambient) ÷ Carga térmica

Onde:

- Tmax é a temperatura máxima admissível do componente

- Tambient é a temperatura do ar ambiente

Este cálculo fornece a resistência térmica máxima que o seu dissipador de calor pode ter enquanto mantém temperaturas de funcionamento seguras.

Factores dimensionais que afectam o desempenho

Múltiplos factores dimensionais influenciam o desempenho do dissipador de calor, cada um criando compromissos entre eficiência térmica, peso, custo e requisitos de espaço.

Dimensões da placa de base

A placa de base serve como coletor e distribuidor primário de calor. As suas dimensões são críticas por várias razões:

| Dimensão | Influência no desempenho | Considerações sobre a otimização |

|---|---|---|

| Espessura | Capacidade de propagação de calor | As bases mais espessas melhoram a propagação do calor, mas aumentam o peso e o custo |

| Área de superfície | Contacto com a fonte de calor | Deve corresponder ou exceder a área de cobertura dos componentes geradores de calor |

| Planicidade | Qualidade da interface térmica | A maquinagem de precisão reduz a resistência térmica nos pontos de contacto |

No PTSMAKE, recomendamos normalmente espessuras de placa de base entre 3-10mm, dependendo dos requisitos da aplicação. Para aplicações de alta potência, as bases mais espessas proporcionam uma melhor propagação do calor, enquanto os projectos com restrições de espaço podem exigir perfis mais finos com ligas de maior condutividade.

Dimensões e espaçamento das alhetas

As alhetas aumentam drasticamente a área de superfície para a transferência de calor para o ar circundante. As suas dimensões têm um impacto significativo na eficiência do arrefecimento:

Altura da barbatana

As alhetas mais altas proporcionam mais área de superfície, mas enfrentam rendimentos decrescentes à medida que a altura aumenta. Após um determinado ponto (normalmente quando a altura das alhetas excede 10× o espaçamento entre alhetas), o fluxo de ar torna-se restrito e a eficiência diminui.

Espessura da barbatana

As alhetas mais finas permitem mais alhetas no mesmo espaço, aumentando a área de superfície. No entanto, aletas excessivamente finas:

- Conduzir o calor de forma menos eficaz a partir da base

- Pode deformar-se durante o fabrico

- Pode ser danificado durante o manuseamento

Espaçamento das alhetas

O espaço entre as alhetas é talvez o fator dimensional mais crítico que afecta o desempenho no mundo real. Demasiado próximas, e o fluxo de ar é restringido; demasiado afastadas, e a área de superfície é sacrificada.

Para a convecção natural, o espaçamento ideal das alhetas varia normalmente entre 8-12 mm, enquanto as aplicações de convecção forçada podem utilizar um espaçamento muito mais apertado (2-5 mm) devido ao diferencial de pressão criado pelos ventiladores.

Considerações gerais sobre a pegada ecológica

Para além do desempenho térmico, as dimensões do dissipador de calor são frequentemente ditadas por considerações práticas:

- Espaço de montagem disponível no interior do recinto

- Limitações de peso para aplicações portáteis ou suspensas

- Espaço livre para outros componentes e requisitos de montagem

- Padrões de fluxo de ar no sistema

Diretrizes de dimensionamento específicas da aplicação

Diferentes aplicações têm requisitos únicos que influenciam as dimensões ideais do dissipador de calor.

Ambientes com elevado caudal de ar

Em sistemas com ventiladores ou sopradores potentes, os dissipadores de calor podem ser concebidos com:

- Maior densidade de alhetas (espaçamento de 1-2 mm)

- Barbatanas mais altas (até 50 mm em alguns casos)

- Menor área de cobertura total

- Placas de base mais finas (3-5 mm)

Estes ambientes permitem concepções de maior densidade porque o ar forçado vence a resistência criada por alhetas bem compactadas.

Aplicações de convecção natural

Para sistemas arrefecidos passivamente, as dimensões do dissipador de calor devem ser mais generosas:

- Espaçamento entre alhetas mais largo (8-12 mm)

- Alhetas de perfil mais baixo (normalmente 25 mm ou menos)

- Maior área de implantação para compensar a menor eficiência de arrefecimento

- Placas de base mais espessas (6-10 mm) para uma melhor distribuição do calor

Projectos com restrições de espaço

Nos espaços mais apertados, tais como computadores portáteis finos ou dispositivos médicos compactos, a otimização dimensional torna-se crítica:

- Padrões de aletas personalizados que correspondem às trajectórias de fluxo de ar disponíveis

- Câmaras de vapor integrado na placa de base para melhorar a propagação do calor

- Materiais híbridos como compósitos de alumínio-grafite para transferência de calor direcional

- Alturas das barbatanas escalonadas para maximizar a área de superfície em espaços irregulares

No PTSMAKE, desenvolvemos soluções especializadas dissipadores de calor anisotrópicos3 para dispositivos ultra-finos que superam as soluções tradicionais de alumínio, canalizando o calor em direcções preferenciais.

Equilíbrio entre tamanho e considerações de fabrico

O design térmico perfeito no papel também deve ser prático para ser fabricado de forma consistente. As dimensões do dissipador de calor devem estar alinhadas com os métodos de fabrico disponíveis:

- Limites de extrusão: As extrusões de alumínio padrão têm limitações de rácio de aspeto (normalmente 10:1 para altura da aleta: espessura)

- Restrições de maquinagem CNC: Canais de aletas profundos e estreitos requerem ferramentas especializadas

- Parâmetros de fundição sob pressão: Devem ser tidas em conta as variações de espessura das paredes e os ângulos de inclinação

- Capacidades de forjamento: O fluxo de material afecta as geometrias possíveis

Ao projetar dissipadores de calor personalizados, trabalhar em estreita colaboração com o seu fabricante no início do processo garante que os seus requisitos térmicos se alinham com as capacidades de produção. No PTSMAKE, fornecemos feedback de design para fabrico que frequentemente melhora tanto o desempenho térmico como a eficiência da produção.

Dimensionamento do tamanho do dissipador de calor para a carga térmica

Uma abordagem que considero eficaz é dimensionar o volume do dissipador de calor proporcionalmente à carga térmica, mantendo a geometria ideal das aletas. Como regra geral:

- Por cada duplicação da carga térmica, aumentar o volume do dissipador de calor em cerca de 75-100%

- Manter o mesmo espaçamento entre alhetas para condições de caudal de ar semelhantes

- Aumentar a espessura da placa de base proporcionalmente à carga térmica para uma melhor distribuição

- Considerar a divisão de cargas térmicas muito grandes em vários dissipadores de calor mais pequenos

Esta abordagem permite um escalonamento previsível do desempenho térmico, mantendo a viabilidade de fabrico.

Opções de montagem para uma ligação térmica segura

Já teve problemas com um dispositivo que sobreaquece apesar de ter um dissipador de calor de primeira qualidade? O culpado pode não ser o dissipador de calor em si, mas a forma como está montado. Um dissipador de calor perfeito mal montado é como um pneu de alto desempenho com porcas soltas - um desastre à espera de acontecer.

Fixar corretamente o seu dissipador de calor de alumínio é o herói desconhecido da gestão térmica. O método de montagem escolhido tem um impacto direto na eficiência da transferência térmica, na fiabilidade a longo prazo e no acesso à manutenção, tornando-o tão crucial como o próprio material do dissipador de calor.

Na gestão térmica, a ligação entre os componentes geradores de calor e as suas soluções de arrefecimento forma o caminho crítico para a dissipação do calor. Tendo trabalhado com inúmeros desafios de gestão térmica no PTSMAKE, descobri que mesmo o dissipador de calor de alumínio mais avançado pode falhar se for montado incorretamente. Permitam-me que partilhe ideias sobre as opções de montagem mais eficazes e quando utilizar cada uma delas.

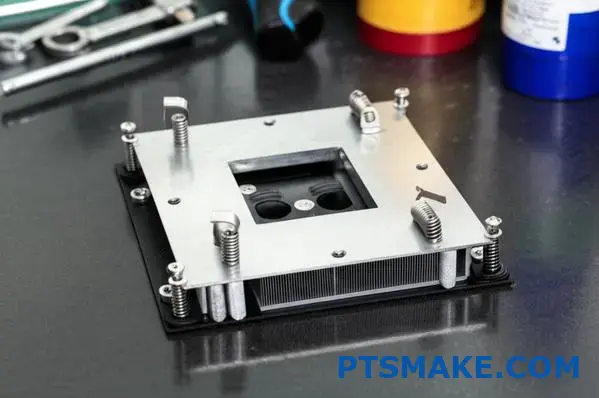

Sistemas de montagem com pinos de pressão

Os pinos de pressão representam uma das soluções de montagem mais simples e económicas para os dissipadores de calor de alumínio, especialmente em eletrónica de consumo de grande volume.

Como funcionam os pinos de pressão

Os pinos de pressão são fixadores de plástico ou metal concebidos para encaixar através de orifícios pré-perfurados no dissipador de calor e na placa de circuito impresso. Apresentam:

- Um corpo flexível que se comprime durante a inserção

- Espigas ou cabeças expansivas que proporcionam força de retenção

- Tensão de mola pré-carregada em alguns modelos avançados

O processo de instalação é simples:

- Alinhar o dissipador de calor com os orifícios de montagem

- Introduzir os pinos através do dissipador de calor e da placa de circuito impresso

- Aplicar pressão para baixo até que os pinos encaixem no lugar

Vantagens e limitações

| Vantagem | Limitação |

|---|---|

| Instalação sem ferramentas | Força de compressão limitada |

| Baixo custo | Potencial de relaxamento do stress ao longo do tempo |

| Montagem/desmontagem rápida | Menos adequado para ambientes de elevada vibração |

| Sem risco de danificar a placa de circuito impresso por aperto excessivo | Pode ser necessário aceder a ambos os lados do PCB |

Melhores aplicações

A montagem com pinos de pressão funciona excecionalmente bem:

- Eletrónica de consumo, como computadores portáteis e de secretária

- Aplicações de potência baixa a média (normalmente inferior a 30W)

- Situações que exigem manutenção frequente ou substituição de peças

- Produtos com restrições rigorosas em termos de custos

No PTSMAKE, optimizamos os designs de pinos de pressão para clientes que procuram o equilíbrio entre uma montagem segura e uma fácil manutenção, particularmente em hardware de computador e eletrónica de consumo.

Sistemas de grampos de mola

Os clipes de mola proporcionam uma excelente distribuição da pressão, ao mesmo tempo que acomodam os ciclos de expansão e contração térmica.

Tipos de suportes de mola

- Z-Clips: Clipes metálicos em forma de Z que se prendem aos bordos de um componente

- Clipes de tensão: Molas metálicas em arco que exercem pressão sobre o dissipador de calor

- Quadros de retenção: Quadros completos que distribuem uniformemente a pressão

Os clipes de mola funcionam aplicando uma força contínua para baixo, mantendo um contacto consistente com a interface térmica mesmo através de ciclos de temperatura e vibração.

Considerações sobre a conceção

Ao implementar a montagem de clipe de mola, vários factores influenciam o desempenho:

- Seleção de materiais: O aço inoxidável oferece uma excelente resiliência e resistência à corrosão

- Taxa de mola: Deve fornecer uma pressão adequada sem risco de danificar os componentes

- Pontos de contacto: A pressão deve estar centrada sobre a fonte de calor

- Requisitos de autorização: Os componentes circundantes devem adaptar-se à geometria do clip

Casos de utilização óptimos

Os grampos de mola são excelentes:

- Ambientes de elevada vibração, como aplicações automóveis

- Sistemas sujeitos a ciclos térmicos frequentes

- Aplicações onde a pressão consistente é crítica

- Projectos em que a altura z mínima está disponível para o hardware de montagem

Uma vantagem notável é a resistência à fluência4 estes sistemas proporcionam, mantendo uma pressão consistente ao longo de anos de flutuações de temperatura em que outros métodos de fixação poderiam soltar-se.

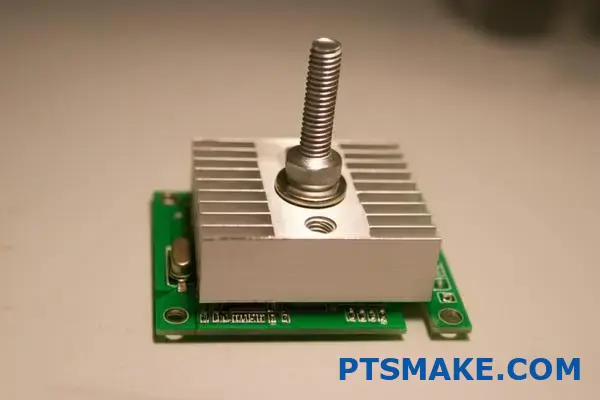

Sistemas de fixação com parafusos

Para aplicações de alta potência e situações que exigem a máxima eficiência de transferência térmica, a montagem com parafusos continua a ser a norma de ouro.

Configurações de montagem com parafusos

- Enfiamento direto: Os dissipadores de calor com orifícios roscados aceitam diretamente os parafusos

- Montagem com furo passante: Os parafusos passam através do dissipador de calor para os espaçadores ou porcas

- Sistemas de placas de apoio: Distribuir a força pela parte de trás da placa de circuito impresso

Práticas críticas de instalação

A eficácia da montagem com parafusos depende em grande medida de técnicas de instalação corretas:

- Especificação do binário: Aplicar um binário consistente e especificado a todos os elementos de fixação

- Sequência de aperto: Utilizar uma sequência de aperto em cruz ou em estrela

- Compostos de bloqueio de roscas: Considerar compostos de resistência média para resistência às vibrações

- Material da interface térmica: Aplicar a quantidade e cobertura adequadas antes da montagem

Benefícios de desempenho

A montagem com parafusos oferece várias vantagens importantes:

- Pressão de montagem mais elevada possível (normalmente 30-70 PSI)

- Controlo preciso da pressão através de especificações de binário

- Excelente estabilidade a longo prazo

- Compressão superior da interface térmica

Nas nossas instalações de fabrico no PTSMAKE, desenvolvemos sequências de binário especializadas para diferentes geometrias de dissipadores de calor para evitar deformações, assegurando simultaneamente uma distribuição óptima da pressão.

Soluções de montagem adesiva

As colas térmicas oferecem vantagens únicas em aplicações específicas, particularmente quando os fixadores mecânicos são impraticáveis.

Tipos de adesivos térmicos

- Adesivos à base de epóxi: Maior força de ligação, mas instalação permanente

- Adesivos térmicos de silicone: Mais flexível, permite a dilatação térmica

- Adesivos de mudança de fase: Amolece a temperaturas de funcionamento para melhorar o contacto

- Fitas termicamente condutoras: Adesivo de dupla face com partículas térmicas incorporadas

Metodologia de aplicação

A aplicação correta do adesivo tem um impacto significativo no desempenho:

- Limpar bem ambas as superfícies com álcool isopropílico

- Aplicar o adesivo numa espessura uniforme (normalmente 0,1-0,3 mm)

- Utilizar dispositivos de fixação durante a cura para manter a posição e a pressão

- Permitir um tempo de cura completo antes de submeter a stress ou calor

Situações que favorecem a montagem com adesivo

As colas térmicas são particularmente úteis quando:

- Não estão disponíveis orifícios de montagem

- É necessário um perfil extremamente baixo

- Os componentes têm superfícies irregulares

- O isolamento das vibrações é benéfico

- A instalação deve ser efectuada em orientações incómodas

Utilizámos com êxito colas térmicas especializadas para clientes da indústria de iluminação LED, onde os dissipadores de calor têm de ser colados a superfícies difíceis, como substratos de vidro e cerâmica.

Abordagens de montagem híbridas

Em muitas aplicações do mundo real, a combinação de métodos de montagem produz resultados superiores.

Configurações híbridas comuns

- Adesivo + Retenção mecânica: Ligação primária com apoio mecânico

- Parafuso central + clipes periféricos: Pressão concentrada na fonte de calor com retenção distribuída

- Pinos de pressão + adesivo térmico: Alinhamento mecânico com acoplamento térmico adicional

Estas abordagens proporcionam redundância e optimizam a transferência térmica em junções críticas.

Seleção do método de montagem ideal

Ao aconselhar os clientes do PTSMAKE, considero vários factores para recomendar a melhor abordagem de montagem:

- Carga térmica: Uma potência mais elevada requer uma montagem mais segura

- Condições ambientais: Vibração, choque, orientação e temperaturas extremas

- Requisitos de serviço: Necessidade de acesso para manutenção ou substituição

- Restrições ao fabrico: Compatibilidade do processo de montagem

- Sensibilidade dos custos: Implicações orçamentais para a produção de grandes volumes

A matriz de decisão tem frequentemente o seguinte aspeto:

| Fator | Pinos de pressão | Clipes de mola | Parafusos | Adesivos |

|---|---|---|---|---|

| Eficiência térmica | Bom | Muito bom | Excelente | Bom-Excelente |

| Esforço de instalação | Mínimo | Baixa | Moderado | Moderado |

| Trabalhabilidade | Excelente | Muito bom | Bom | Pobres |

| Resistência à vibração | Justo | Muito bom | Excelente | Bom |

| Custo | Baixa | Baixo-Moderado | Moderado | Moderado-Alto |

Materiais de interface térmica e seu impacto

O método de montagem deve funcionar em conjunto com materiais de interface térmica (TIMs) adequados para maximizar a transferência de calor:

- Pinos de pressão: Funciona bem com almofadas térmicas que compensam uma pressão de montagem inferior

- Clipes de mola: Compatível com materiais de mudança de fase que respondem à pressão aplicada

- Parafusos: Pode comprimir totalmente massas lubrificantes térmicas finas para um desempenho ótimo

- Adesivos: Muitas vezes incorporam as suas próprias propriedades de transferência térmica

A seleção e aplicação adequadas dos TIMs podem compensar as limitações da pressão de montagem ou as irregularidades da superfície.

Na minha experiência no PTSMAKE, a escolha do método de montagem faz frequentemente uma diferença no desempenho térmico global - uma margem que pode determinar se um projeto é bem sucedido ou não no terreno.

Soluções personalizadas vs. perfis padrão: Fazendo a escolha certa

Já alguma vez se sentiu dividido entre a conveniência de adquirir um dissipador de calor pronto a usar e a promessa de desempenho de uma solução personalizada? Este dilema comum de engenharia afecta não só o arrefecimento do seu dispositivo, mas potencialmente todo o seu sucesso no mercado.

Escolher entre perfis de dissipador de calor de alumínio padrão e soluções personalizadas envolve equilibrar os custos imediatos com os benefícios de desempenho a longo prazo. Enquanto as opções padrão oferecem uma implementação mais rápida e um investimento inicial mais baixo, os designs personalizados podem proporcionar um arrefecimento optimizado especificamente adaptado aos seus desafios térmicos únicos.

Quando se trata de decisões de gestão térmica, o debate entre padrão e personalizado representa uma das escolhas mais consequentes que se pode fazer. Tendo orientado inúmeros clientes através deste processo de decisão no PTSMAKE, desenvolvi uma estrutura para ajudar os engenheiros a fazer a escolha certa para as suas aplicações específicas.

Perfis padrão: O caso das soluções prontas a utilizar

Os perfis de dissipador de calor de alumínio padrão oferecem vantagens atraentes que os tornam a escolha certa para muitas aplicações. Estas opções pré-concebidas e prontamente disponíveis ganharam o seu lugar no conjunto de ferramentas de gestão térmica.

Vantagens de custo dos perfis padrão

As vantagens financeiras dos perfis normalizados vão para além do preço unitário:

- Menor investimento em ferramentas: Sem custos de ferramentas ou matrizes personalizadas

- Redução do tempo de engenharia: É necessária uma validação mínima do projeto

- Aprovisionamento rápido: Disponível nos canais de distribuição com prazos de entrega curtos

- Economia de escala: A produção em grande escala reduz os custos por unidade

Para empresas em fase de arranque e empresas com restrições orçamentais, estas poupanças de custos podem ser substanciais. Um projeto que geri no PTSMAKE permitiu poupar cerca de 40% nos custos iniciais de desenvolvimento, adaptando um perfil padrão em vez de criar uma solução personalizada.

Quando os perfis standard são excelentes

Os perfis standard têm um desempenho excecional quando:

- As cargas térmicas são moderadas: A maioria dos perfis padrão pode suportar até 50-100W, dependendo do tamanho

- As restrições de espaço são flexíveis: Quando é possível adaptar as dimensões standard

- O tempo de colocação no mercado é fundamental: O lançamento rápido é muitas vezes mais importante do que a otimização perfeita

- Os volumes de produção são baixos a médios: Os custos de ferramentas personalizadas não podem ser amortizados eficazmente

- A aplicação não é especializada: Necessidades comuns de arrefecimento em ambientes normais

Aplicações industriais para perfis standard

| Indústria | Aplicações típicas | Vantagens dos perfis standard |

|---|---|---|

| Eletrónica de consumo | Routers domésticos, equipamento áudio | Arrefecimento adequado e económico |

| Controlo industrial | PLCs, interfaces HMI | Substituição rápida, normalização |

| Iluminação | Controladores de LED, dispositivos de baixo consumo | Modelos comprovados e prontamente disponíveis |

| Telecomunicações | Comutadores de rede, amplificadores de sinal | Fiabilidade através de concepções estabelecidas |

Soluções personalizadas: Optimizadas para as suas necessidades específicas

Embora os perfis padrão ofereçam conveniência, os dissipadores de calor de alumínio concebidos à medida oferecem vantagens de desempenho que podem ser decisivas em aplicações exigentes.

Vantagens de desempenho das soluções personalizadas

Os designs personalizados dos dissipadores de calor permitem:

- Desempenho térmico optimizado: Adaptado com precisão à sua carga térmica específica

- Otimização do espaço: Concebida para se adaptar exatamente às suas limitações mecânicas

- Integração do fluxo de ar: Adaptado aos padrões de caudal de ar do seu sistema

- Redução de peso: Material utilizado apenas quando necessário

- Integração de caraterísticas adicionais: Pontos de montagem, alojamento de componentes ou suporte estrutural

Quando as soluções personalizadas fazem sentido do ponto de vista financeiro

Apesar dos custos iniciais mais elevados, os dissipadores de calor personalizados proporcionam frequentemente um retorno do investimento superior quando..:

- Os volumes de produção são elevados: Os custos das ferramentas são distribuídos por muitas unidades

- Os requisitos de desempenho são rigorosos: A margem térmica é crítica

- O espaço é muito limitado: Cada milímetro é importante

- A fiabilidade do sistema é fundamental: Os custos de fracasso são proibitivamente elevados

- A integração pode eliminar outros componentes: Reduzir o custo global do sistema

Por exemplo, um cliente de imagiologia médica do PTSMAKE recusou inicialmente os custos de ferramentas personalizadas para um dissipador de calor especializado. No entanto, o design optimizado permitiu um arrefecimento passivo onde a solução padrão teria exigido ventoinhas, reduzindo assim a complexidade do sistema, o consumo de energia e o ruído, ao mesmo tempo que melhorava a fiabilidade.

Considerações sobre o volume de produção

O ponto de inflexão do volume de produção - em que as soluções personalizadas se tornam mais económicas do que os perfis padrão - varia em função de vários factores:

Produção de baixo volume (menos de 1.000 unidades)

Para séries de protótipos e produção limitada, os perfis standard fazem quase sempre sentido do ponto de vista financeiro. As excepções incluem:

- Produtos de valor ultra-elevado em que o desempenho justifica os custos de engenharia

- Aplicações em que o desempenho térmico é crítico para a missão

- Situações em que as restrições de espaço não permitem de forma alguma acomodar perfis padrão

Produção de médio volume (1.000-10.000 unidades)

Este intervalo representa o "ponto ideal" da decisão, em que é essencial uma análise cuidadosa:

- Personalizado matrizes de extrusão5 tornam-se normalmente rentáveis em cerca de 3 000-5 000 unidades

- Os perfis standard modificados (acabamento personalizado em extrusões standard) oferecem uma abordagem intermédia

- As soluções personalizadas maquinadas em CNC continuam a ser dispendiosas, mas podem ser justificadas pelas necessidades de desempenho

Produção de grande volume (mais de 10.000 unidades)

Em volumes elevados, as soluções personalizadas oferecem normalmente um melhor valor global:

- Os custos das ferramentas tornam-se insignificantes numa base por unidade

- A otimização dos materiais reduz os custos de produção em curso

- As vantagens de desempenho traduzem-se em benefícios comercializáveis do produto

Análise das restrições de custos

Ao avaliar as restrições de custos, considere estes factores frequentemente negligenciados:

Para além do preço inicial

- Custos operacionais: Soluções térmicas com melhor desempenho podem reduzir o consumo de energia

- Pedidos de garantia: O arrefecimento melhorado reduz as avarias e as devoluções de componentes

- Tempo de montagem: Os desenhos personalizados podem incorporar caraterísticas que aceleram a produção

- Gestão do inventário: Os perfis standard podem exigir um menor investimento em inventário

- Flexibilidade de fabrico: Os perfis normalizados permitem alterações mais fáceis nos volumes de produção

Custos ocultos dos perfis standard

A "pechincha" dos perfis standard tem por vezes despesas inesperadas:

- Adaptadores ou modificações necessárias para encaixar perfis padrão

- Passos de montagem adicionais para montar soluções não optimizadas

- Potencial de conceção excessiva (utilização de dissipadores de calor maiores do que o necessário)

- Compromissos de desempenho que afectam outros componentes do sistema

Factores específicos de necessidade de arrefecimento

Os requisitos de arrefecimento específicos da sua aplicação devem influenciar fortemente a sua decisão entre o padrão e o personalizado:

Requisitos de desempenho térmico

- Temperatura máxima do componente: Até que ponto se pode trabalhar perto dos limites térmicos?

- Uniformidade de temperatura: É necessário abordar especificamente os pontos quentes?

- Desempenho transitório: Com que rapidez deve o calor ser dissipado durante os picos de carga?

- Condições ambientais: Quais são os extremos do ambiente operacional?

Restrições de conceção física

- Limitações de peso: A aplicação é sensível ao peso (portátil, aeroespacial)?

- Restrições dimensionais: Existem limitações estritas de espaço?

- Factores de orientação: O dissipador de calor funcionará em orientações variáveis?

- Interface de montagem: Qual é a superfície disponível para o contacto térmico?

Quadro de decisão

Na PTSMAKE, utilizamos uma abordagem estruturada para ajudar os clientes a tomarem a decisão entre o padrão e o personalizado:

- Análise das lacunas de desempenho: Determinar se os perfis padrão cumprem os requisitos térmicos mínimos

- Cálculo do custo total de propriedade: Incluir todos os custos do ciclo de vida

- Avaliação do tempo de colocação no mercado: Avaliar os impactos no calendário

- Projeção de volume/custo: Calcular o ponto de cruzamento em que a personalização se torna mais económica

- Avaliação dos riscos: Avaliar as consequências de uma falha na gestão térmica

Esta abordagem sistemática garante que as decisões equilibram as necessidades imediatas com considerações a longo prazo.

Abordagens híbridas

Em muitos casos, a melhor solução situa-se entre a conceção puramente normalizada e a conceção totalmente personalizada:

- Perfis standard modificados: Extrusões standard com maquinagem ou caraterísticas personalizadas

- Sistemas modulares: Componentes standard configurados em disposições personalizadas

- Base personalizada com barbatanas padrão: Contacto optimizado com elementos de refrigeração standard

- Montagens semi-personalizadas: Combinação de perfis padrão em novas configurações

Estas abordagens oferecem um meio-termo interessante, proporcionando muitas vantagens personalizadas e reduzindo os custos de engenharia e os prazos de entrega.

Tratamentos de superfície e seu impacto no desempenho

Já se perguntou porque é que alguns dissipadores de calor em alumínio têm um aspeto brilhante enquanto outros têm um aspeto preto baço? Estas não são apenas escolhas estéticas - são decisões estratégicas de engenharia que podem afetar drasticamente a eficácia com que o seu dispositivo se mantém frio sob pressão.

Os tratamentos de superfície para dissipadores de calor de alumínio vão muito além da mera aparência, influenciando diretamente a condutividade térmica, a resistência à corrosão e a fiabilidade a longo prazo. O acabamento correto pode melhorar o desempenho até 25% e prolongar a vida útil em ambientes agressivos de anos para décadas.

Quando se trata de otimizar os dissipadores de calor de alumínio, os tratamentos de superfície representam uma das variáveis mais poderosas, mas frequentemente negligenciadas, na equação da gestão térmica. Com a minha experiência na gestão de inúmeras soluções térmicas no PTSMAKE, vi em primeira mão como o tratamento de superfície correto pode fazer a diferença entre um dispositivo que funciona de forma fiável durante anos e um que falha prematuramente.

A ciência por detrás dos tratamentos de superfície

Os tratamentos de superfície modificam as propriedades físicas e químicas dos dissipadores de calor de alumínio, afectando drasticamente a forma como interagem com o seu ambiente. Estas modificações podem melhorar o desempenho em várias dimensões em simultâneo.

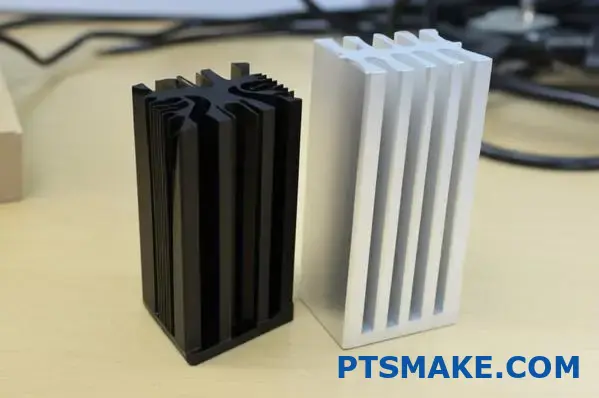

Anodização: Proteção e desempenho

A anodização é o tratamento de superfície mais comum para dissipadores de calor de alumínio, criando uma camada de óxido controlada através de um processo eletroquímico. Este tratamento transforma a superfície numa barreira mais dura e durável, proporcionando várias vantagens importantes:

Tipos de anodização e suas propriedades

| Tipo | Espessura | Resistência à corrosão | Impacto térmico | Melhores aplicações |

|---|---|---|---|---|

| Tipo I (Crómico) | 0,5-1,0 μm | Bom | Redução mínima | Aeroespacial, eletrónica com tolerâncias apertadas |

| Tipo II (padrão) | 5-25 μm | Muito bom | Redução 3-5% | Eletrónica geral, produtos de consumo |

| Tipo III (duro) | 25-100 μm | Excelente | Redução 5-10% | Ambientes militares, exteriores e de elevado desgaste |

A anodização cria milhões de poros microscópicos que podem ser selados ou deixados abertos, dependendo dos requisitos da aplicação. No PTSMAKE, recomendamos normalmente a anodização Tipo II para a maioria das aplicações de arrefecimento de componentes electrónicos, uma vez que oferece um equilíbrio ótimo entre proteção e desempenho térmico.

As possibilidades de cores com anodização não são apenas estéticas - cores diferentes absorvem e emitem calor de forma diferente. A anodização preta aumenta a emissividade térmica (normalmente 0,8-0,9 em comparação com 0,1-0,2 para o alumínio bruto), melhorando o arrefecimento por radiação passiva até 20% em ambientes de convecção natural.

Revestimentos de conversão de cromatos

Os revestimentos de conversão de cromato (frequentemente designados por película química ou Alodine) criam uma camada fina e protetora que oferece uma excelente proteção contra a corrosão com um impacto mínimo no desempenho térmico:

- Espessura da camada: Tipicamente 0,01-0,1 μm (muito mais fino do que a anodização)

- Impacto térmico: Negligenciável (menos de 1% de redução da condutividade térmica)

- Proteção contra a corrosão: Excelente, nomeadamente em ambientes salinos

- Cores: Tipicamente dourado/amarelo, transparente ou iridescente

Estes revestimentos são particularmente valiosos em aplicações em que toda a condutividade térmica é importante, mas a proteção contra a corrosão continua a ser essencial. O equipamento de telecomunicações utiliza frequentemente revestimentos de conversão de cromato devido à sua excelente condutividade eléctrica combinada com a proteção ambiental.

Revestimento em pó para ambientes extremos

O revestimento em pó proporciona a proteção ambiental mais robusta para os dissipadores de calor em alumínio utilizados em condições adversas:

Vantagens do revestimento a pó

- Durabilidade extrema: Resistente a impactos, produtos químicos e radiação UV

- Proteção espessa: Tipicamente 50-100 μm de espessura de revestimento

- Isolamento elétrico: Proporciona um excelente isolamento elétrico

- Opções estéticas: Disponível em inúmeras cores e texturas

A principal desvantagem é o impacto térmico - o revestimento a pó introduz uma barreira térmica significativa que pode reduzir a eficiência do dissipador de calor em 15-30%, dependendo da espessura e da formulação. Por este motivo, normalmente reservamos as recomendações de revestimento em pó para dissipadores de calor com uma ampla sobrecarga térmica a funcionar em ambientes verdadeiramente difíceis.

Considerações e proteção ambiental

Diferentes ambientes operacionais apresentam desafios únicos para os dissipadores de calor de alumínio, com tratamentos de superfície que oferecem protecções específicas.

Ambientes marinhos e de elevada humidade

A névoa salina e a humidade constante representam as ameaças mais agressivas para os dissipadores de calor de alumínio. Nestes ambientes:

- Anodização dura (Tipo III) oferece a melhor combinação de resistência à corrosão, mantendo um desempenho térmico razoável

- Anodização selada impede a entrada de humidade nos microporos

- Conversão de cromato com vedantes adicionais oferece uma alternativa com melhor desempenho térmico

Para aplicações marítimas, recomendamos normalmente tratamentos de anodização mais espessos com água quente ou selagem com dicromato para uma proteção máxima a longo prazo. Um cliente de telecomunicações offshore viu a vida útil do dissipador de calor aumentar de 3 anos para mais de 12 anos após a implementação do nosso protocolo de tratamento de superfície recomendado.

Exposição industrial e química

As instalações de fabrico, as fábricas de processamento químico e os ambientes industriais expõem os dissipadores de calor a uma variedade de substâncias corrosivas:

- Matriz de resistência química deve ser consultado aquando da seleção dos tratamentos

- Revestimento em pó oferece a proteção química mais completa

- Anodização com infusão de PTFE oferece uma excelente resistência à maioria dos produtos químicos, mantendo simultaneamente melhores propriedades térmicas do que os revestimentos em pó normais

Exposição ao ar livre e aos raios UV

Os dissipadores de calor utilizados em aplicações exteriores enfrentam factores de degradação únicos:

- Radiação UV pode degradar o alumínio não tratado ao longo do tempo

- Ciclo de temperatura cria tensões de expansão e contração

- Poluição e contaminantes ambientais acelerar a corrosão

Para aplicações de iluminação LED no exterior, que representam um segmento em crescimento no PTSMAKE, recomendamos normalmente a anodização preta com selantes resistentes aos raios UV. Esta abordagem melhora o arrefecimento radiativo ao mesmo tempo que proporciona a necessária proteção ambiental.

Impactos no desempenho térmico

Os tratamentos de superfície afectam inevitavelmente o desempenho térmico, criando importantes soluções de compromisso entre proteção e eficiência de arrefecimento.

Aumento da emissividade

Um benefício frequentemente ignorado de certos tratamentos de superfície é a melhoria da emissividade - a capacidade de irradiar energia térmica. O alumínio em bruto tem uma emissividade relativamente baixa (0,1-0,2), enquanto os tratamentos podem melhorar drasticamente esta propriedade:

| Tratamento de superfície | Emissividade típica | Melhoria do arrefecimento por radiação |

|---|---|---|

| Alumínio em bruto | 0.1-0.2 | Linha de base |

| Anodização preta | 0.8-0.9 | 300-400% melhoramento |

| Tinta preta | 0.9-0.95 | 350-450% melhoramento |

| Conversão de cromato | 0.3-0.4 | 50-100% melhoramento |

Em aplicações em que a radiação passiva é um fator de arrefecimento significativo (especialmente em concepções com restrições de espaço ou de convecção natural), a melhoria da emissividade pode, na verdade, superar a ligeira redução da condutividade térmica do tratamento de superfície.

Considerações sobre a interface térmica

Os tratamentos de superfície também afectam a forma como os dissipadores de calor interagem com os materiais de interface térmica (TIMs) e as fontes de calor:

- Superfícies mais lisas (normalmente obtida com anodização ligeira) melhorar o contacto com os materiais da interface térmica

- Superfícies anodizadas porosas pode absorver certos compostos térmicos, melhorando o contacto com a superfície

- Tratamentos excessivamente ásperos pode exigir camadas mais espessas de TIM para preencher as irregularidades da superfície

No PTSMAKE, recomendamos frequentemente o mascaramento seletivo durante os processos de anodização para deixar a superfície de contacto em bruto ou com um tratamento mínimo, optimizando a transferência térmica nesta junção crítica.

Equilíbrio estético e funcional

Para além das considerações de desempenho puro, os tratamentos de superfície têm um impacto significativo na estética do produto e na perceção do utilizador.

Psicologia da cor e alinhamento da marca

A cor dos dissipadores de calor contribui para o aspeto geral do produto:

- Preto transmite sofisticação técnica e tende a recuar visualmente

- Prateado/natural sugere desempenho leve e precisão

- Anodização colorida permite a integração com a marca do produto

Para produtos de consumo, recomendamos frequentemente tratamentos de superfície que equilibram o desempenho térmico com o atrativo visual. Um fabricante de periféricos para jogos registou um aumento de 15% nas pontuações de satisfação do utilizador depois de mudar de alumínio natural para dissipadores de calor anodizados a preto, apesar de não ter havido qualquer alteração no desempenho térmico real.

Efeitos especiais e oportunidades de marca

Os tratamentos de superfície avançados oferecem possibilidades únicas de criação de marcas:

- Gravação a laser pós-anodização para logótipos e informações permanentes

- Tratamentos de dois tons para contraste visual

- Acabamentos texturados que escondem as impressões digitais e o desgaste

Estes tratamentos podem transformar um componente utilitário numa caraterística que valoriza a marca, especialmente em produtos electrónicos de consumo de alta qualidade.

Fazer a seleção certa

A escolha do tratamento de superfície ideal envolve a ponderação cuidadosa de vários factores em relação aos requisitos específicos da aplicação.

Abordagem da matriz de decisão

Na PTSMAKE, utilizamos uma matriz de decisão ponderada para ajudar os clientes a selecionar o tratamento de superfície adequado:

- Definir os requisitos da aplicação (desempenho térmico, ambiente, necessidades estéticas)

- Ponderar cada fator com base na importância para a aplicação

- Avaliar cada opção de tratamento em relação a estes factores ponderados

- Calcular a pontuação ponderada para identificar o tratamento ótimo

Esta abordagem sistemática garante que todos os factores relevantes são considerados, em vez de se concentrar exclusivamente num único aspeto, como o desempenho térmico ou o custo.

Tratamentos híbridos e selectivos

Para as aplicações mais exigentes, implementamos frequentemente abordagens híbridas:

- Anodização selectiva com áreas mascaradas para um contacto térmico ótimo

- Tratamentos da camada de base com revestimentos secundários em zonas de exposição

- Diferentes tratamentos em superfícies diferentes do mesmo dissipador de calor

Estas abordagens personalizadas proporcionam um desempenho optimizado em todos os parâmetros críticos, em vez de se comprometerem com um tratamento de tamanho único.

Ao selecionar o tratamento de superfície correto para o seu dissipador de calor de alumínio, não está apenas a proteger um componente - está a melhorar o desempenho do sistema, a prolongar a vida útil do produto e, potencialmente, a transformar um elemento funcional num elemento diferenciador do produto. O tratamento certo nem sempre é o mais caro ou o mais protetor, mas sim aquele que melhor equilibra todos os requisitos específicos da sua aplicação única.

Arrefecimento ativo vs. passivo: Quando usar ventiladores com dissipadores de calor

Já enfrentou o dilema frustrante de escolher entre um dissipador de calor passivo volumoso ou adicionar ventoinhas ao seu projeto? Esta decisão crítica tem impacto não só no desempenho térmico, mas também no nível de ruído do seu produto, na fiabilidade e até no seu sucesso no mercado.

A escolha entre arrefecimento ativo e passivo para dissipadores de calor em alumínio molda fundamentalmente a sua estratégia de gestão térmica. Compreender quando implementar ventiladores em vez de confiar apenas em soluções passivas requer uma avaliação cuidadosa das cargas térmicas, restrições de espaço, requisitos acústicos e disponibilidade de energia.

Compreender os fundamentos do arrefecimento ativo vs. passivo

Antes de nos debruçarmos sobre os critérios de decisão, vamos esclarecer o que distingue estas duas abordagens de arrefecimento. O arrefecimento passivo depende inteiramente da convecção natural e da radiação para dissipar o calor sem peças móveis. O arrefecimento ativo, por outro lado, incorpora ventoinhas ou sopradores para forçar o movimento do ar através das superfícies do dissipador de calor, melhorando drasticamente as taxas de transferência de calor.

Comparação do desempenho térmico

A diferença mais óbvia entre as soluções activas e passivas é a sua capacidade de dissipação térmica. Esta diferença pode ser substancial:

| Método de arrefecimento | Resistência térmica típica | Capacidade de dissipação de calor | Eficiência de espaço |

|---|---|---|---|

| Arrefecimento passivo | 1,5-8°C/W | Baixo-Médio | Baixa |

| Arrefecimento ativo | 0,2-1,5°C/W | Médio-Alto | Elevado |

Ao projetar soluções de arrefecimento a PTSMAKE, observei consistentemente que a adição de uma pequena ventoinha pode reduzir a resistência térmica em 60-80% em comparação com alternativas passivas de tamanho semelhante. Esta vantagem de desempenho torna-se crucial quando se lida com componentes de alta potência ou projectos com limitações de espaço.

Avaliação dos requisitos de carga térmica

O principal fator que determina a decisão entre ativo e passivo é a carga térmica do seu sistema. Esta avaliação deve considerar não só o funcionamento em estado estacionário, mas também os picos de carga e os transientes térmicos.

Limiares de dissipação de calor

Como orientação geral baseada na minha experiência com dissipadores de calor de alumínio:

- 0-15W: O arrefecimento passivo é normalmente suficiente e preferível

- 15-50W: Qualquer uma das abordagens pode funcionar, dependendo de outros condicionalismos

- 50W+: O arrefecimento ativo torna-se cada vez mais necessário, a menos que haja espaço excecional disponível

Estes limites não são absolutos, mas servem como pontos de partida. Um dispositivo compacto que dissipe 30 W pode necessitar de arrefecimento ativo, enquanto uma caixa espaçosa pode suportar 75 W de forma passiva com um volume de dissipador de calor suficiente.

Considerações sobre a densidade térmica

Para além da potência bruta, a concentração de calor tem uma importância significativa. Uma carga de 20W concentrada num chip de 10mm² requer um arrefecimento diferente do que a mesma potência espalhada por uma superfície de 100mm². Quando a densidade térmica excede aproximadamente 1W/cm², o arrefecimento ativo torna-se normalmente a opção mais prática.

Análise das restrições de espaço

O espaço disponível torna-se frequentemente o fator decisivo entre abordagens activas e passivas. As soluções passivas requerem uma área de superfície e um volume substanciais para corresponder ao desempenho dos sistemas activos compactos.

Eficiência volumétrica

A vantagem da eficiência espacial do arrefecimento ativo torna-se clara quando examinamos o volume necessário para um arrefecimento equivalente:

- Um dissipador de calor passivo em alumínio pode necessitar de 3 a 5 vezes o volume de uma solução ativa para obter um desempenho térmico semelhante

- Este diferencial de volume aumenta com o aumento das cargas térmicas

Para produtos em que se valoriza a compactação (eletrónica de consumo, dispositivos portáteis, instalações com restrições de espaço), esta eficiência torna frequentemente o arrefecimento ativo a única opção viável, apesar de outras compensações.

Considerações sobre o fator de forma

Para além do volume bruto, os requisitos de forma e orientação diferem significativamente:

Dissipadores de calor passivos tem melhor desempenho com:

- Orientação vertical das alhetas para otimizar a convecção natural

- Espaçamento entre alhetas mais largo (normalmente 8-12 mm) para permitir a circulação do ar

- Caminhos de fluxo de ar desobstruídos em cima e em baixo

Dissipadores de calor activos pode funcionar eficazmente com:

- Qualquer orientação (embora algumas sejam ainda óptimas)

- Espaçamento entre alhetas muito mais apertado (1,5-3 mm)

- Caminhos de fluxo de ar direcionados e optimizados para a colocação de ventoinhas

Na PTSMAKE, concebemos soluções de arrefecimento passivo para clientes que necessitavam absolutamente delas, mas muitas vezes demos por nós a recomendar caixas significativamente maiores do que as inicialmente planeadas para acomodar a dissipação de calor adequada.

Considerações sobre o ruído e requisitos acústicos

Talvez a vantagem mais óbvia do arrefecimento passivo seja o silêncio. Este fator, por si só, pode determinar a decisão para inúmeras aplicações em que o desempenho acústico é importante.

Aplicações sensíveis ao ruído

As aplicações em que o arrefecimento passivo tem uma vantagem decisiva incluem:

- Equipamento de diagnóstico médico utilizado em salas de exame silenciosas

- Equipamento de gravação e produção áudio

- Componentes de cinema em casa topo de gama

- Dispositivos de quarto (leitores multimédia, PCs de formato pequeno)

- Bibliotecas e estabelecimentos de ensino

Nestes cenários, o benefício acústico ultrapassa frequentemente a penalização do tamanho das soluções passivas.

Estratégias de atenuação do ruído da ventoinha

Quando o arrefecimento ativo é termicamente necessário mas o ruído é uma preocupação, há várias estratégias que podem ajudar:

- Ventoinhas maiores e mais lentas movem mais ar com menos ruído do que as alternativas mais pequenas e mais rápidas

- Controlo da ventoinha PWM permite o ajuste dinâmico da velocidade com base nas cargas térmicas reais

- Montagem com isolamento de vibrações impede a amplificação das vibrações da ventoinha através do chassis

- Tratamento acústico de trajectórias de fluxo de ar pode reduzir o ruído de turbulência

- Rolamentos de qualidade nas ventoinhas premium reduzem substancialmente o ruído de funcionamento

A implementação destas abordagens no PTSMAKE permitiu-nos desenvolver soluções de arrefecimento ativo que se mantêm abaixo dos 25dBA - suficientemente silenciosas para a maioria dos ambientes, ao mesmo tempo que proporcionam as vantagens térmicas da convecção forçada.

Disponibilidade de energia e considerações sobre energia

O arrefecimento ativo requer energia - uma limitação óbvia mas por vezes negligenciada, especialmente em aplicações portáteis ou remotas.

Análise do orçamento de energia

Ao avaliar o arrefecimento ativo, considere estes factores relacionados com a energia:

- Consumo de energia da ventoinha varia normalmente entre 0,5W e 5W, dependendo do tamanho e do caudal de ar

- Ter sempre em conta a corrente de arranque que pode ser 2-3 vezes superior à corrente de funcionamento

- Considerar a sensibilidade ao ruído da fonte de alimentação uma vez que as ventoinhas podem introduzir ondulação

- Avaliar os requisitos de cópia de segurança/redundância para sistemas críticos

Para dispositivos alimentados por bateria, o consumo contínuo de energia das ventoinhas afecta diretamente o tempo de funcionamento. Um cliente de telecomunicações mudou de refrigeração ativa para passiva para o seu equipamento de monitorização remota, aumentando o tempo de backup da bateria em 22% - uma melhoria crítica para as suas métricas de fiabilidade de serviço.

Compensações de eficiência energética

Nas instalações fixas, a comparação do consumo de energia torna-se mais matizada:

- O arrefecimento ativo consome eletricidade direta para o funcionamento da ventoinha

- No entanto, um arrefecimento mais eficiente pode permitir que os componentes funcionem mais frios, melhorando potencialmente a sua eficiência

- Para sistemas de alta potência, a eficiência de arrefecimento melhorada compensa frequentemente o consumo de energia da ventoinha

O balanço energético líquido depende muito da aplicação específica e dos componentes envolvidos.

Requisitos de fiabilidade e manutenção

As considerações de fiabilidade favorecem frequentemente as soluções passivas, uma vez que os ventiladores são as únicas peças móveis em muitos sistemas electrónicos.

Análise do modo de falha

Ao avaliar as opções de refrigeração, considere estes factores de fiabilidade:

- Tempo médio entre falhas (MTBF) para ventoinhas de qualidade varia normalmente entre 50 000 e 200 000 horas

- Modos de falha para os ventiladores incluem o desgaste dos rolamentos, a acumulação de pó e as falhas eléctricas

- Sistemas passivos não têm partes móveis que possam falhar, mas podem degradar-se devido à acumulação de pó ou à corrosão

- Consequências a nível do sistema de falha de arrefecimento deve impulsionar os requisitos de redundância

Para sistemas de missão crítica em que o acesso à manutenção é limitado ou dispendioso, a vantagem de fiabilidade inerente ao arrefecimento passivo ultrapassa frequentemente os benefícios de desempenho das soluções activas.

Considerações sobre poeiras e ambiente

Os factores ambientais têm um impacto significativo na decisão entre ativo e passivo:

- Ambientes com muita poeira acelerar a falha da ventoinha e reduzir a eficiência do arrefecimento

- Temperaturas extremas afectam a fiabilidade da ventoinha e a vida útil dos rolamentos

- Humidade e atmosferas corrosivas pode danificar os motores das ventoinhas e os componentes electrónicos

- Vibração em ambientes industriais pode acelerar o desgaste dos rolamentos dos ventiladores

Em ambientes agressivos, redundância térmica6 torna-se essencial para os sistemas activos - conceber a solução térmica para manter um desempenho aceitável (se degradado) mesmo que as ventoinhas falhem.

Abordagens híbridas para soluções óptimas

Em vez de encarar a refrigeração ativa e passiva como escolhas binárias, considere abordagens híbridas que aproveitem as vantagens de ambas:

- Arrefecimento passivo com assistência ativa: Conceber para um arrefecimento passivo adequado em cargas normais, com a ativação das ventoinhas apenas durante os picos de procura

- Capacidade passiva redundante: Implementar o arrefecimento ativo para um desempenho ótimo, mas assegurar uma capacidade passiva suficiente para evitar danos em caso de falha das ventoinhas

- Abordagens de arrefecimento por zonas: Utilize o arrefecimento passivo para os componentes menos críticos, enquanto utiliza o arrefecimento ativo precisamente onde a densidade térmica é mais elevada

Estas estratégias híbridas proporcionam frequentemente o melhor equilíbrio global de desempenho, fiabilidade e eficiência.

Num sistema de imagiologia médica que concebemos no PTSMAKE, implementámos um sistema de arrefecimento essencialmente passivo complementado por ventoinhas de baixa velocidade que se activavam apenas quando as temperaturas internas excediam os limites especificados. Esta abordagem proporcionou um funcionamento silencioso durante a maioria dos procedimentos de diagnóstico, mantendo a proteção térmica durante as sequências de digitalização intensivas.

Materiais de interface térmica para uma transferência de calor óptima

Já alguma vez se perguntou porque é que alguns componentes electrónicos falham prematuramente apesar de terem sistemas de refrigeração de alta qualidade? O segredo reside frequentemente numa camada invisível entre os componentes que muitos engenheiros ignoram até ser demasiado tarde.

Os materiais de interface térmica (TIMs) desempenham um papel fundamental na gestão do calor, preenchendo os espaços de ar microscópicos entre os componentes geradores de calor e os dissipadores de calor de alumínio. Estes materiais especializados melhoram drasticamente a condutividade térmica, assegurando uma transferência de calor eficiente e evitando a falha do dispositivo devido a sobreaquecimento.

Como alguém que geriu inúmeros projectos de gestão térmica no PTSMAKE, vi em primeira mão como o material de interface térmica correto pode fazer a diferença entre um dispositivo que funciona de forma fiável durante anos e um que falha em poucos meses. Permitam-me que partilhe a minha experiência sobre estes componentes essenciais, mas muitas vezes negligenciados, de sistemas de arrefecimento eficazes.

Compreender os materiais de interface térmica

Os materiais de interface térmica servem um objetivo fundamental: eliminam os espaços de ar entre as superfícies de contacto. Mesmo as superfícies perfeitamente maquinadas têm imperfeições microscópicas que retêm o ar - um mau condutor térmico. Os TIMs preenchem esses vazios, criando um caminho térmico contínuo da fonte de calor para o dissipador de calor.

A física do contacto térmico

Quando duas superfícies sólidas se encontram, normalmente só fazem contacto real em cerca de 1-5% da sua área de contacto aparente. O resto consiste em espaços microscópicos de ar que actuam como isoladores térmicos. Este fenómeno cria uma barreira significativa ao fluxo de calor, conhecida como resistência térmica de contacto.

Os TIMs resolvem este problema:

- Preenchimento de espaços de ar microscópicos com material condutor de calor

- Conformidade com as irregularidades da superfície

- Criação de uma via de transferência de calor contínua

- Reduzir a resistência térmica na interface

Principais métricas de desempenho

Ao selecionar um material de interface térmica, várias propriedades determinam a sua eficácia:

| Imóveis | Descrição | Importância |

|---|---|---|

| Condutividade térmica | Taxa de passagem do calor através do material (W/m-K) | Indicador primário da eficiência da transferência de calor |

| Impedância térmica | Resistência global à transferência de calor (°C-cm²/W) | Métrica de desempenho mais prática no mundo real |

| Espessura da linha de ligação | Espessura após aplicação e compressão | A espessura mais fina é geralmente melhor para a transferência térmica |

| Conformabilidade | Capacidade de preencher as irregularidades da superfície | Fundamental para eliminar os espaços de ar |

| Compressão | Força necessária para um desempenho ótimo | Afecta os requisitos de montagem |

| Resistência à bombagem | Capacidade de resistir à migração em ciclos térmicos | Importante para a fiabilidade a longo prazo |

Tipos de materiais de interface térmica

Existe uma grande variedade de materiais de interface térmica, cada um com vantagens distintas para aplicações específicas. Compreender as suas diferenças é essencial para fazer a seleção correta.

Massas e pastas térmicas

As massas térmicas (também designadas por pastas ou compostos térmicos) foram os primeiros TIMs amplamente utilizados e continuam a ser populares atualmente.

Vantagens:

- Excelente adaptabilidade às irregularidades da superfície

- Obter linhas de ligação muito finas (normalmente 0,001"-0,003")

- Elevada condutividade térmica (1-10 W/m-K)

- Sem requisitos de cura

- Custo relativamente baixo

Limitações:

- Propenso a bombear para fora durante o ciclo térmico

- Pode secar com o tempo, reduzindo a eficácia

- A aplicação pode ser confusa e inconsistente

- Não é ideal para aplicações verticais

No PTSMAKE, descobrimos que as massas lubrificantes térmicas são particularmente eficazes para aplicações de computação de alto desempenho, em que é fundamental obter a camada de interface mais fina possível. Para um fabricante de servidores, a mudança para uma massa lubrificante térmica de grau superior com melhor resistência ao bombeamento reduziu as temperaturas de funcionamento em 7°C e praticamente eliminou os problemas de estrangulamento térmico.

Almofadas térmicas e enchimentos de espaços

As almofadas térmicas são folhas sólidas pré-formadas de material compatível que se comprimem quando montadas.

Vantagens:

- Aplicação limpa e pré-cortada

- Preencher espaços maiores (disponível em espessuras de 0,5-10 mm)

- Pode transpor superfícies irregulares ou componentes de alturas diferentes

- Boas propriedades de isolamento elétrico

- Desempenho consistente

Limitações:

- Resistência térmica mais elevada do que as massas lubrificantes de primeira qualidade

- Requerem mais pressão de montagem para um desempenho ótimo

- Menos eficaz para irregularidades microscópicas da superfície

- Mais caro do que as massas térmicas de base

As almofadas térmicas são excelentes em ambientes de produção em massa, onde a consistência e a velocidade de montagem são prioritárias. Um cliente de eletrónica de consumo de PTSMAKE trocou a massa lubrificante por almofadas térmicas de corte personalizado, reduzindo o tempo de montagem em 35% e mantendo um desempenho térmico comparável.

Materiais de mudança de fase

Os materiais de mudança de fase (PCM) combinam os melhores atributos das massas lubrificantes e das pastilhas, existindo como películas sólidas à temperatura ambiente, mas amolecendo a temperaturas de funcionamento.

Vantagens:

- Sólido à temperatura ambiente para um manuseamento limpo

- Tornam-se semi-líquidos a temperaturas de funcionamento para uma excelente humidificação da superfície

- Resistem melhor ao bombeamento do que as massas lubrificantes

- Obter linhas de colagem muito finas

- Requerem uma pressão de montagem mínima

Limitações:

- Mais caro do que as massas térmicas de base

- Limitações de temperatura (normalmente fundem a cerca de 50-70°C)

- Pode ser frágil antes da mudança de fase

- Pode exigir um manuseamento especial

Considero os PCMs particularmente valiosos para aplicações sujeitas a ciclos térmicos frequentes. Para um fabricante de equipamento de telecomunicações, a implementação de materiais de mudança de fase reduziu o tempo médio entre falhas em 27% em equipamento instalado no terreno que funciona em ambientes de temperatura variável.

TIMs à base de metal

Para as aplicações térmicas mais exigentes, os TIMs à base de metal oferecem um desempenho superior.

As opções incluem:

- Folhas e ligas de índio

- Interfaces térmicas de soldadura

- Compostos de metais líquidos

Vantagens:

- Condutividade térmica extremamente elevada (20-86 W/m-K)

- Excelente humidificação da superfície

- Estabilidade a longo prazo

- Baixa resistência térmica

Limitações:

- Opção de custo mais elevado

- Frequentemente condutores de eletricidade (risco potencial de curto-circuito)

- Pode provocar corrosão galvânica com certos metais

- Requisitos de aplicação mais complexos

Embora caros, os TIMs à base de metal oferecem um desempenho inigualável para aplicações críticas. Num projeto de iluminação LED de alta potência no PTSMAKE, a utilização de material de interface térmico à base de índio permitiu um arrefecimento passivo onde os TIMs convencionais teriam exigido um arrefecimento ativo por ventoinha, resultando numa solução mais fiável e silenciosa para aplicações de iluminação arquitetónica.

Considerações sobre a seleção específica da aplicação

A escolha do material de interface térmica ideal requer a consideração de vários factores específicos da aplicação.

Compatibilidade do material do dissipador de calor

Ao utilizar dissipadores de calor de alumínio, a compatibilidade do material torna-se uma consideração fundamental:

- Compatibilidade química - Alguns TIMs contêm aditivos que podem acelerar a corrosão do alumínio

- Compatibilidade galvânica - Os compostos com enchimento de metal podem criar células galvânicas com alumínio

- Coeficiente de expansão térmica (CTE) - Os materiais devem ter taxas de expansão compatíveis para evitar a degradação da interface durante o ciclo térmico

Especificamente para os dissipadores de calor de alumínio, os compostos térmicos à base de silicone oferecem normalmente o melhor equilíbrio entre desempenho e compatibilidade a longo prazo. Os compostos que contêm partículas de prata devem ser avaliados cuidadosamente, uma vez que podem potencialmente acelerar a corrosão na presença de humidade.

Aplicação e ambiente operacional

Os factores ambientais influenciam significativamente a seleção de TIM:

- Gama de temperaturas - Alguns materiais degradam-se ou endurecem a temperaturas extremas

- Frequência de ciclos térmicos - Ciclos mais frequentes aumentam o risco de bombagem

- Níveis de humidade - Pode afetar a estabilidade a longo prazo de alguns materiais