Encontrar o material certo para as suas peças de precisão pode ser um desafio. Ao considerar o acrílico, pode perguntar-se se é adequado para a maquinagem CNC ou se terá de enfrentar deformações, fusão ou fissuras durante o processo.

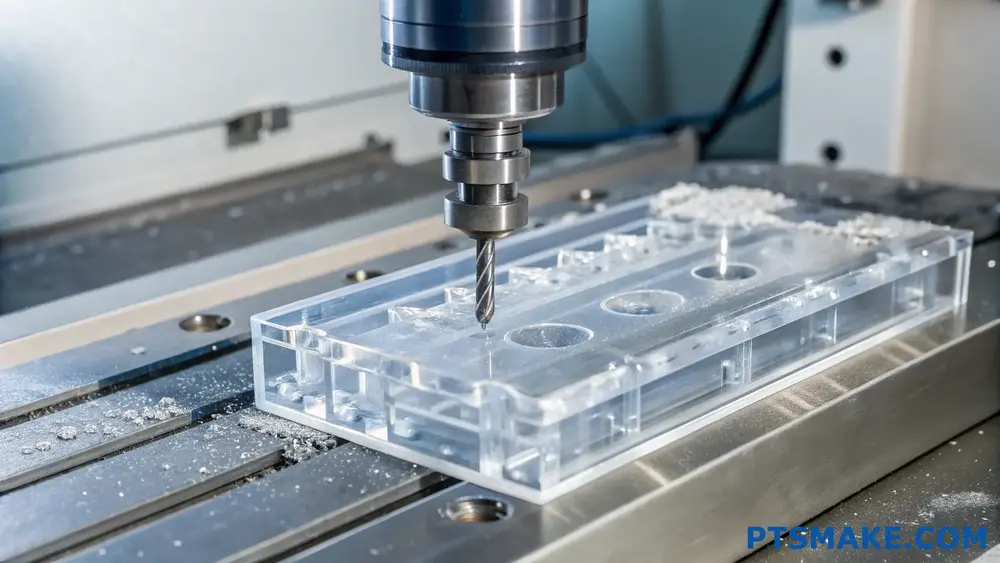

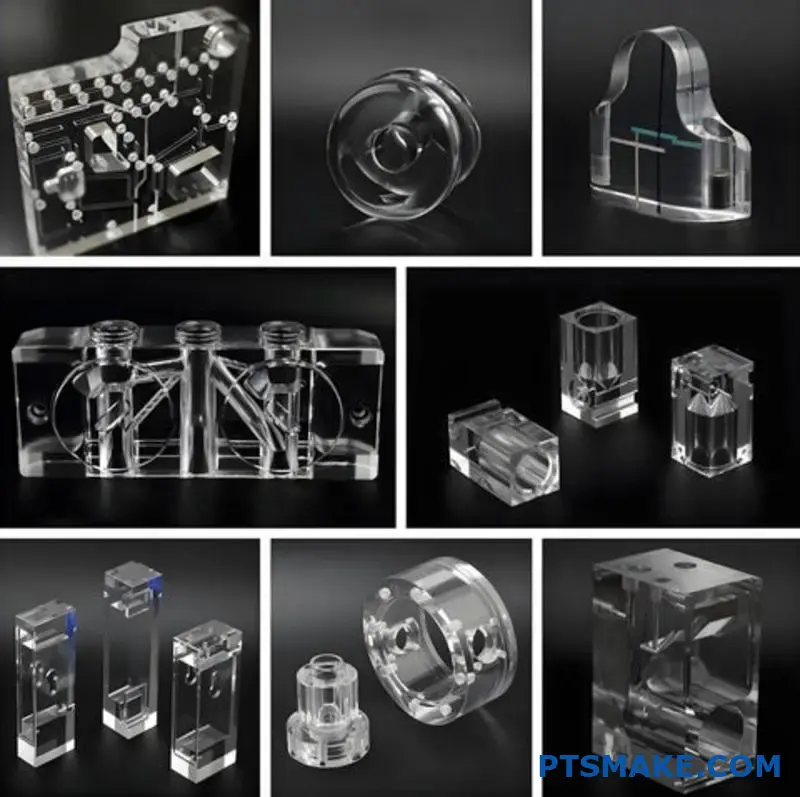

Sim, o acrílico pode absolutamente ser maquinado por CNC. Na verdade, é um dos materiais plásticos mais populares para maquinagem CNC devido à sua excelente maquinabilidade, clareza ótica e estabilidade dimensional, o que o torna ideal tanto para protótipos como para peças de produção.

Na PTSMAKE, maquinámos milhares de peças em acrílico para clientes de todas as indústrias. Se está a considerar o acrílico para o seu próximo projeto, continue a ler para conhecer as vantagens, limitações e melhores práticas para a maquinação CNC deste material versátil. Irei partilhar conhecimentos práticos da minha experiência para o ajudar a determinar se o acrílico é a escolha certa para a sua aplicação específica.

Qual é o melhor acrílico para CNC?

Já alguma vez teve dificuldade em selecionar o acrílico certo para o seu projeto CNC, acabando por ficar com as arestas rachadas ou as superfícies derretidas? É frustrante quando o seu projeto cuidadosamente concebido falha devido a uma má seleção de materiais, especialmente quando os prazos são apertados e os orçamentos são limitados.

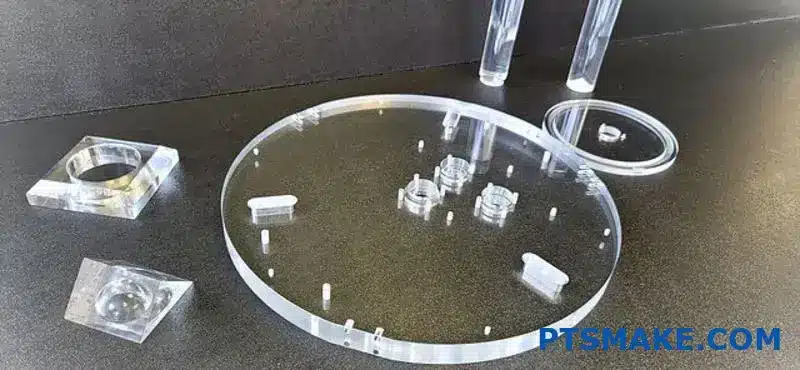

O melhor acrílico para maquinagem CNC é a chapa de acrílico fundido, particularmente na gama de espessuras de 6-12 mm (0,236-0,472 polegadas). O acrílico fundido oferece uma maquinabilidade superior, clareza ótica e resistência à tensão em comparação com as variantes extrudidas, resultando em cortes mais limpos, melhor qualidade das arestas e menos defeitos de maquinagem.

Compreender os tipos de acrílico para aplicações CNC

Quando se trata de maquinação CNC de acrílicos, nem todos os materiais são iguais. Através da minha experiência no PTSMAKE, descobri que o processo de fabrico do acrílico afecta significativamente a sua maquinabilidade CNC.

Acrílico fundido vs. extrudido: A diferença fundamental

O acrílico fundido é fabricado vertendo metacrilato de metilo líquido entre placas de vidro e permitindo a sua polimerização. Este processo cria um material com uma uniformidade molecular excecional e uma tensão interna mínima. O acrílico extrudido, por sua vez, é fabricado forçando a resina acrílica aquecida através de matrizes, criando folhas que arrefecem rapidamente.

Esta diferença de fabrico conduz a várias distinções fundamentais em matéria de maquinagem:

| Imóveis | Acrílico fundido | Acrílico extrudido |

|---|---|---|

| Stress interno | Baixa | Elevado |

| Resistência ao calor | Melhor (180-200°F) | Inferior (160-180°F) |

| Formação de aparas | Fichas limpas | Tendência para derreter |

| Qualidade do rebordo | Excelente | Bom a razoável |

| Custo | Mais alto | Inferior |

| Espessura Consistência | ±10% variação | ±5% variação |

Considerações sobre a espessura ideal

Descobri que a espessura do acrílico desempenha um papel crucial no sucesso da maquinagem CNC. As chapas demasiado finas (menos de 3 mm) vibram frequentemente durante a maquinagem, criando marcas de vibração. Chapas demasiado espessas (acima de 25 mm) podem sofrer relaxamento do stress induzido pelo calor1 durante as operações de corte.

O ponto ideal para a maioria dos projectos de precisão em acrílico CNC situa-se entre 6-12 mm (0,236-0,472 polegadas). Esta gama proporciona:

- Rigidez suficiente para resistir às forças de maquinagem

- Boas caraterísticas de dissipação de calor

- Utilização económica de materiais

- Versatilidade para a maioria das aplicações

Factores de cor e transparência

Embora o acrílico transparente seja popular, as variedades coloridas e opacas apresentam considerações de maquinagem únicas:

Acrílico transparente

O acrílico transparente fundido oferece uma transmissão de luz 92% e revela imediatamente quaisquer imperfeições de maquinagem. Isto torna-o ideal para peças de exposição, mas requer uma seleção cuidadosa das ferramentas e dos processos de acabamento.

Acrílico colorido e opaco

Os acrílicos pigmentados contêm frequentemente aditivos que podem afetar a maquinabilidade. Normalmente, recomendo:

- Cores claras/pastel para projectos que exigem detalhes finos

- Cores mais escuras quando o acabamento dos bordos é a principal preocupação

- Acrílicos opacos quando o acabamento da superfície é mais importante do que a claridade dos bordos

Recomendações específicas da marca

Depois de maquinar inúmeros projectos em acrílico, desenvolvi preferências por determinadas marcas:

- Plexiglas® MC da Röhm - Acrílico fundido de qualidade superior com propriedades de maquinagem excepcionais

- Lucite® L - Excelente para peças de precisão com tolerâncias apertadas

- Acrylite® FF - Bom equilíbrio entre maquinabilidade e custo

- Optix® da Plaskolite - Escolha económica para aplicações menos exigentes

Na PTSMAKE, utilizamos principalmente acrílico fundido de primeira qualidade para os nossos componentes de precisão, especialmente quando a clareza ótica e a estabilidade dimensional são requisitos críticos.

Considerações especiais para projectos complexos

Para operações CNC multieixos ou geometrias complexas, a seleção do material torna-se ainda mais crítica. Quando se trabalha com desenhos complexos, recomendo:

Para pormenores minuciosos

- Chapas acrílicas fundidas em células com propriedades de alívio de tensões

- Espessura do material pelo menos 2,5 vezes maior do que o elemento mais profundo

- Pré-aquecimento do material a 75-85°F antes da maquinagem para reduzir a fragilidade

Para projectos de grande formato

- Chapas de acrílico fundido mais espessas (12-25 mm)

- Aplicação contínua de líquido de refrigeração

- Abordagem progressiva da profundidade de corte

Otimização de ferramentas com base no tipo de acrílico

O acrílico correto, em conjunto com as ferramentas adequadas, cria resultados óptimos:

| Tipo de acrílico | Geometria da ferramenta recomendada | Ajuste da taxa de alimentação |

|---|---|---|

| Acrílico fundido | Espiral de corte ascendente de canal simples, canal em O | Padrão para +10% |

| Acrílico extrudido | Compressão de flauta dupla, arestas polidas | -15% para a norma |

| Acrílico de impacto modificado | Espiral de compressão, polida com diamante | -20% a -10% |

| Acrílico resistente aos raios UV | Ferramentas de calor controlado com um único O-flute | -10% para a norma |

O tipo específico de acrílico deve orientar os seus parâmetros CNC, desde velocidades e avanços a percursos de ferramentas e estratégias de acabamento.

Como é que se corta acrílico de forma limpa?

Já alguma vez tentou cortar acrílico e acabou por ficar com uma borda recortada ou com fendas a espalharem-se pelo material? É frustrante quando um simples corte estraga uma folha inteira de acrílico dispendioso, especialmente quando se está a trabalhar num projeto ou protótipo sensível ao tempo.

Para cortar acrílico de forma limpa, utilize ferramentas especializadas, como cortadores a laser, routers CNC, serras de mesa com lâminas de dentes finos ou métodos de corte e encaixe. O segredo é manter a velocidade adequada, utilizar técnicas de arrefecimento e fixar o material para evitar a fusão ou fissuras. Cada método oferece diferentes níveis de precisão e qualidade das arestas.

Escolher o método de corte correto para acrílico

Quando se trata de cortar acrílico de forma limpa, a seleção do método adequado é crucial para obter resultados profissionais. Através do meu trabalho no PTSMAKE, descobri que diferentes projectos requerem diferentes abordagens com base na espessura, complexidade e qualidade de acabamento exigida.

Corte a laser: Precisão com controlo de calor

O corte a laser oferece uma precisão excecional para folhas de acrílico. Este método utiliza um feixe focalizado para fundir o material, criando arestas limpas sem contacto físico. Para desenhos complexos ou cortes pormenorizados, o corte a laser é frequentemente a minha primeira recomendação.

A chave para um corte a laser bem-sucedido está em calibração do feixe2. Quando trabalho com acrílico entre 1/8" e 1/2" de espessura, normalmente defino a potência do laser entre 50-75% com definições de velocidade moderadas. Isto evita o calor excessivo que provoca o temido rebordo "polido com chama", onde o acrílico derrete e volta a solidificar.

Fresagem CNC: Versatilidade para várias espessuras

Para chapas acrílicas mais grossas ou quando o corte a laser não está disponível, o fresamento CNC oferece excelentes resultados. Na PTSMAKE, utilizamos brocas especializadas para corte de acrílico com duas ranhuras e uma ligeira espiral ascendente para remover eficazmente as aparas durante o corte.

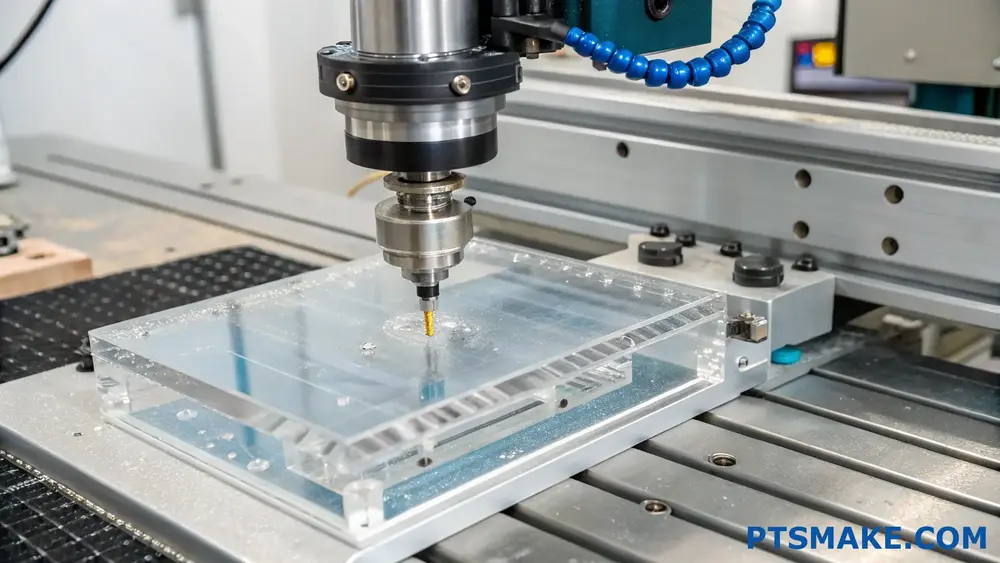

Para obter cortes limpos com a fresagem CNC:

- Utilizar RPM elevadas (18.000+) com taxas de avanço relativamente lentas

- Assegurar a evacuação adequada das aparas com sistemas de ar ou de vácuo

- Fixar corretamente o material para evitar vibrações

- Considerar a utilização de material de suporte sacrificial

Corte com serra de mesa: Económica mas requer cuidados

As serras de mesa representam uma opção mais acessível para muitas oficinas. Quando se utiliza uma serra de mesa para acrílico:

- Instalar uma lâmina especificamente concebida para plásticos (80+ dentes com ponta de carboneto)

- Coloque a lâmina de forma a ficar apenas 1/8" acima da superfície de acrílico

- Aplique fita adesiva ao longo da linha de corte em ambos os lados para evitar lascar

- Alimentar o material de forma lenta e constante

O desafio das serras de mesa é controlar o calor da fricção. Recomendo que se faça uma pausa ocasional para deixar a lâmina arrefecer quando se cortam peças acrílicas mais grossas.

Técnicas de acabamento de arestas após o corte

Mesmo os cortes mais limpos requerem frequentemente algum trabalho de acabamento. Eis algumas abordagens eficazes para obter arestas de acrílico perfeitamente lisas:

Polimento com chama: Rápido mas requer prática

O polimento com chama utiliza um maçarico de hidrogénio ou uma chama de butano para derreter rapidamente a superfície de uma aresta cortada, resultando numa claridade semelhante à do vidro. Recomendo que pratique primeiro em peças de sucata, uma vez que esta técnica requer uma mão firme e movimentos consistentes para evitar derreter demasiado.

Lixagem progressiva: Paciente mas fiável

Para obter resultados controlados, a lixagem progressiva funciona de forma consistente:

| Nível de grão | Objetivo | Notas |

|---|---|---|

| 220-320 | Remover as marcas de serra | Utilizar com água como lubrificante |

| 400-600 | Remover riscos finos | Apenas pressão ligeira |

| 800-1200 | Preparar para o polimento | Toque muito ligeiro |

| 1500+ | Alisamento final | Quase sem pressão |

Depois de lixar, utilize um composto de polimento num pano macio ou numa roda de polir para obter resultados espelhados.

Polimento químico: para formas complexas

Para áreas de difícil acesso ou formas complexas, os agentes químicos de polimento, como o cloreto de metileno, podem restaurar a clareza. No entanto, chamo a atenção para a necessidade de ventilação e equipamento de proteção adequados quando se utilizam estes produtos químicos.

Factores críticos para o corte limpo de acrílico

Através da minha experiência no PTSMAKE, trabalhando com vários processos de fabrico, identifiquei vários factores que afectam consistentemente a qualidade do corte:

Gestão da temperatura

O acrílico é sensível ao calor durante o corte. Demasiado calor provoca derretimento, bolhas ou mesmo descoloração do material. Eu recomendo:

- Utilização de arrefecimento a água sempre que possível com corte mecânico

- Permitir um tempo de arrefecimento adequado entre cortes

- Evitar a fricção excessiva mantendo as ferramentas afiadas

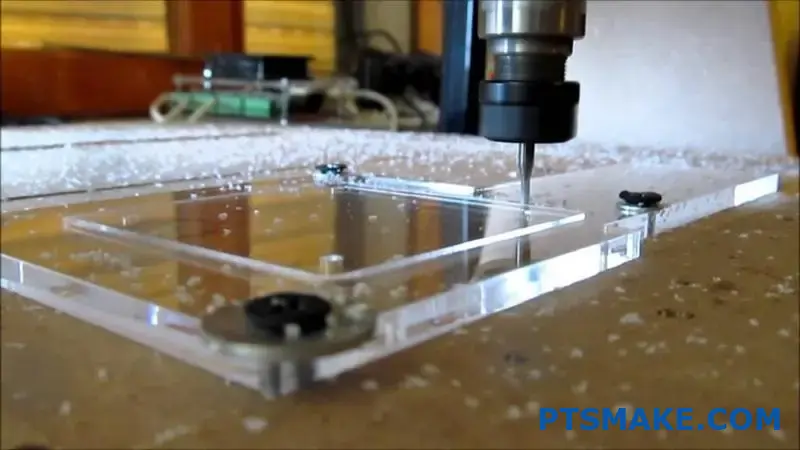

Proteger corretamente o material

A vibração é o inimigo dos cortes limpos. Mesmo um pequeno movimento durante o corte pode resultar em lascas ou fissuras. Para obter melhores resultados:

- Utilizar grampos de fixação acrílicos dedicados com enchimento de borracha ou feltro

- Aplicar uma pressão uniforme sobre a folha

- Deixar um apoio adequado perto da zona de corte

- Considerar mesas de vácuo para chapas finas

Considerações sobre a película de proteção

A maioria das folhas de acrílico vem com uma película protetora. Embora seja tentador removê-la antes de cortar, geralmente recomendo que a mantenha no lugar para evitar riscos e fornecer alguma proteção contra o calor durante o processo de corte.

Especificamente para o corte a laser, teste se a sua película específica cria fumos ou resíduos problemáticos antes de avançar com o projeto completo.

Ao aplicar estas técnicas e considerações, obterá cortes em acrílico de qualidade profissional que requerem um trabalho mínimo de pós-processamento. Quer esteja a criar expositores, sinalética ou componentes de precisão, os cortes limpos são essenciais tanto para a estética como para a integridade estrutural.

Como cortar acrílico sem rachar?

Já alguma vez experimentou aquele momento de cortar o coração quando a folha de acrílico se parte no momento em que a está a cortar? Depois de todo o planeamento e investimento, ver o seu projeto arruinado em segundos é muito frustrante. Porque é que o acrílico - um material tão versátil e bonito - se torna tão temperamental durante o corte?

Para cortar acrílico sem rachar, utilize ferramentas afiadas, controle a velocidade de corte, aplique métodos de arrefecimento, fixe o material corretamente e faça várias passagens superficiais em vez de um corte profundo. A técnica correta varia consoante a ferramenta: para serras, utilize lâminas de dentes finos; para lasers, ajuste as definições de potência; para routers CNC, selecione avanços e velocidades adequados.

Seleção das ferramentas certas para o corte de acrílico

Quando se trata de cortar acrílico sem rachar, escolher as ferramentas certas é metade da batalha. Na minha experiência de trabalho com inúmeras peças acrílicas personalizadas no PTSMAKE, descobri que cada método de corte oferece vantagens únicas.

Ferramentas manuais para acrílico

Para projectos mais simples ou peças mais pequenas, as ferramentas manuais podem ser eficazes:

- Pontuação e quebra: A utilização de um marcador de plástico com uma régua metálica permite-lhe fazer quebras limpas ao longo de linhas rectas. Faça várias passagens ligeiras em vez de pressionar com força de uma só vez.

- Serras manuais: Se utilizar uma serra manual, escolha uma com dentes finos (pelo menos 10-12 dentes por polegada). As serras de topo ou as serras de corte com lâminas finas funcionam bem para cortes curvos.

- Facas utilitárias: Apenas adequado para placas de acrílico finas (menos de 3 mm). Requer várias passagens de luz seguindo uma régua.

Ferramentas eléctricas para corte de acrílico

Para projectos maiores ou mais complexos, as ferramentas eléctricas proporcionam eficiência e precisão:

- Serras circulares: Utilize lâminas especificamente concebidas para acrílico com 60-80 dentes. A lâmina deve sobressair apenas ligeiramente (cerca de 1/4 de polegada) para além do material.

- Quebra-cabeças: Selecionar lâminas de dentes finos para plástico. Trabalhar a uma velocidade média para evitar derreter.

- Serras de fita: Ótimo para cortes curvos. Utilizar lâminas com 10-14 dentes por polegada.

- Serras de mesa: Proporcionam excelentes cortes rectos quando equipados com a lâmina adequada (mais de 60 dentes com ponta de carboneto).

Métodos de corte profissionais

Para resultados de nível profissional:

- Corte a laser: Proporciona arestas precisas e limpas, mas requer equipamento especializado. Utilizamos lasers de CO2 a PTSMAKE para desenhos intrincados em acrílico.

- Roteamento CNC: Oferece uma excelente precisão para formas complexas. O direito taxa de alimentação3 e a profundidade de corte são cruciais.

- Corte por jato de água: Elimina completamente os problemas relacionados com o calor, produzindo cortes limpos sem stress térmico.

Técnicas críticas para evitar a fissuração

Ao longo dos meus anos no fabrico de precisão, identifiquei várias técnicas que reduzem significativamente o risco de fissuração:

Controlo da temperatura

O acrílico é sensível às variações de temperatura. Sempre:

- Deixar as folhas de acrílico atingir a temperatura ambiente antes de as cortar

- Evitar cortar em ambientes extremamente frios

- Utilizar métodos de arrefecimento (ar comprimido ou névoa de arrefecimento) para o corte com ferramentas eléctricas

- Permitir um tempo de arrefecimento adequado entre cortes quando se efectuam várias passagens

Suporte e fixação adequados

A forma como suporta o acrílico durante o corte afecta drasticamente os resultados:

- Apoiar sempre a folha inteira para evitar a sua flexão

- Utilizar uma pressão de aperto uniforme e distribuída

- Colocar tábuas de sacrifício por baixo da zona de corte

- Para serras circulares ou serras de mesa, colocar os suportes perto da linha de corte

Velocidade e pressão de corte

A velocidade correta faz uma enorme diferença:

- Demasiado lento: Risco de derreter e voltar a soldar

- Demasiado rápido: Aumento da vibração e possíveis fissuras

- Velocidade média e constante: Resultados óptimos

- Pressão constante: Evitar movimentos bruscos que criam pontos de tensão

Técnicas específicas de ferramentas para corte sem fissuras

Cada ferramenta requer abordagens específicas para obter os melhores resultados:

Utilizar as serras de forma eficaz

| Tipo de serra | Lâmina recomendada | Velocidade óptima | Considerações especiais |

|---|---|---|---|

| Circular | Carboneto de 60-80 dentes | Médio-lento | Deixar a lâmina atingir a velocidade máxima antes de cortar |

| Tabela | 60+ dentes sem chip | Médio | Utilizar varas de empurrar e inserções de distância zero |

| Quebra-cabeças | Lâmina de plástico de dentes finos | Médio-lento | Material de suporte próximo da linha de corte |

| Banda | 10-14 TPI | Médio | Guiar o material lentamente e com firmeza |

Parâmetros de corte a laser

O corte a laser do acrílico produz arestas excecionalmente limpas quando efectuado corretamente:

- Definições de energia: Menor potência para chapas finas, aumentando gradualmente para materiais mais espessos

- Definições de velocidade: Suficientemente alta para evitar a fusão, mas suficientemente lenta para um corte completo

- Distância de focagem: Manter o ponto focal precisamente na superfície do material

- Ventilação: Utilizar sempre uma ventilação adequada para eliminar os fumos do acrílico

Diretrizes de fresagem CNC

Na PTSMAKE, utilizamos a fresagem CNC para muitos projectos acrílicos personalizados:

- Seleção de bits: Brocas de corte ascendente de canal simples ou duplo especificamente concebidas para acrílico

- Definições das RPM: Velocidades mais elevadas (18.000+ RPM) com taxas de avanço mais lentas

- Profundidade por passagem: Nunca exceder 1/3 do diâmetro da broca numa única passagem

- Evacuação de chips: Utilizar ar comprimido para limpar as aparas durante o corte

Técnicas de acabamento pós-corte

Depois de cortar com sucesso o seu acrílico sem fissuras, o acabamento adequado melhora o resultado final:

- Polimento de arestas: Utilizar uma lixa progressivamente mais fina (220 a 600 grãos) seguida de um composto de polimento

- Polimento por chama: Passar rapidamente uma tocha de hidrogénio sobre a borda (requer prática)

- Alívio do stress: Para peças de precisão, considerar o recozimento num forno a temperaturas controladas

- Limpeza: Utilizar panos de microfibra com produtos de limpeza anti-estáticos para remover resíduos sem riscar

Com estas técnicas e os cuidados adequados, pode cortar acrílico com confiança para projectos que vão desde simples expositores a componentes complexos que exigem a clareza ótica e a durabilidade que só o acrílico proporciona.

Que parâmetros CNC optimizam os resultados da maquinação de acrílico?

Já alguma vez terminou um projeto CNC em acrílico apenas para encontrar arestas turvas, áreas derretidas ou fissuras que arruinaram o seu trabalho? É frustrante quando o design perfeito é comprometido por uma má execução, especialmente quando se investiu tempo e materiais no projeto.

Os parâmetros-chave que optimizam os resultados da maquinagem CNC acrílica incluem a velocidade do fuso (8.000-18.000 RPM), a taxa de avanço (0,001-0,004 polegadas por dente), a profundidade de corte (pouco profunda para acabamento), a seleção de ferramentas (brocas de canal simples ou duplo) e técnicas de arrefecimento adequadas. O equilíbrio destes factores evita a fusão, fissuração e acabamentos turvos.

Considerações sobre a velocidade do fuso para acrílico

A escolha da velocidade correta do fuso é crucial na maquinagem de acrílico. Ao contrário dos metais que beneficiam de velocidades mais lentas, o acrílico requer RPMs mais elevadas para obter cortes limpos sem derreter.

Gamas de RPM óptimas para diferentes projectos em acrílico

Para a maioria das aplicações de maquinagem de acrílico, recomendo velocidades de fuso entre 8.000-18.000 RPM. No entanto, este intervalo deve ser ajustado com base nos requisitos específicos do seu projeto:

- Trabalho de pormenor intrincado: 16.000-18.000 RPM com ferramentas mais pequenas

- Corte geral e embolsos: 10.000-15.000 RPM

- Folhas de acrílico mais espessas (>12mm): 8.000-12.000 RPM

O princípio subjacente a estas recomendações é simples: velocidades mais elevadas criam cortes mais limpos ao gerar menos calor de fricção por rotação, mas devem ser equilibradas com taxas de avanço adequadas. Na minha experiência no PTSMAKE, quando as velocidades são demasiado baixas, a fricção aumenta e pode fazer com que o acrílico derreta em vez de cortar de forma limpa.

Taxa de alimentação: Encontrar o ponto ideal

A velocidade de avanço tem um impacto significativo no acabamento da superfície e na longevidade da ferramenta ao maquinar acrílico. Uma velocidade de avanço demasiado lenta provoca uma acumulação de calor que leva à fusão, enquanto que uma velocidade demasiado rápida pode provocar lascas ou fissuras.

Taxas de alimentação recomendadas por aplicação

| Tipo de aplicação | Velocidade de avanço (polegadas por dente) | Notas |

|---|---|---|

| Cortes de desbaste | 0.003-0.004 | Maior remoção de material, menor qualidade de acabamento |

| Objetivo geral | 0.002-0.003 | Abordagem equilibrada para a maioria dos projectos |

| Passes de acabamento | 0.001-0.002 | Mais lento para um acabamento de superfície superior |

| Gravação pormenorizada | 0,001 ou menos | Minimiza a pressão da ferramenta em elementos delicados |

Ao maquinar acrílico, descobri que a carga de aparas (avanço por dente) deve ser mantida entre 0,001-0,004 polegadas, dependendo da aplicação. Isto assegura que o material é cortado em vez de derretido ou lascado.

Estratégias de profundidade de corte

O profundidade de transposição4 requer uma consideração cuidadosa para a maquinagem do acrílico. Ao contrário dos metais, onde os cortes agressivos podem ser eficientes, o acrílico beneficia de abordagens mais conservadoras.

Gestão eficaz da profundidade

- Desbaste: No máximo 1/2 do diâmetro da ferramenta, de preferência menos

- Semi-acabamento: 1/4 a 1/3 do diâmetro da ferramenta

- Acabamento: 1/8 do diâmetro da ferramenta ou menos para uma qualidade de superfície superior

Para cortes transversais em chapas de acrílico, recomendo várias passagens superficiais em vez de tentar cortar numa só operação. Esta abordagem reduz a acumulação de calor e evita o stress no material, que pode levar a fissuras ou à fusão.

Seleção de ferramentas para maquinagem de acrílico

A escolha das ferramentas de corte corretas tem um impacto significativo na qualidade dos resultados da maquinação em acrílico. Nos meus anos no PTSMAKE, identifiquei várias caraterísticas de ferramentas que produzem resultados superiores.

Fresas de topo simples vs. dupla-flauta

As fresas de topo monofolha normalmente superam as opções multi-folha para acrílico. O maior espaço para cavacos permite:

- Melhor evacuação das aparas

- Redução da acumulação de calor

- Menor risco de voltar a cortar as aparas (o que provoca a fusão)

No entanto, para acrílico muito fino (abaixo de 3 mm), as brocas de canal duplo com canais polidos podem fornecer excelentes resultados quando combinadas com velocidades e avanços adequados.

Revestimentos e materiais para ferramentas

Para a maquinagem de acrílico, recomendo:

- Ferramentas de metal duro para maior durabilidade

- Canais polidos para reduzir o atrito

- Bits espirais de corte ascendente para uma remoção eficaz das aparas

- Brocas O-flute ou acrílicas especializadas para requisitos críticos de acabamento

Técnicas de arrefecimento para acabamentos perfeitos

O arrefecimento adequado é talvez o aspeto mais negligenciado da maquinagem do acrílico. Sem um arrefecimento adequado, mesmo as velocidades e taxas de avanço perfeitamente calibradas podem conduzir a resultados decepcionantes.

Métodos de arrefecimento eficazes

- Ar comprimido: Jactos de ar direcionados que eliminam as aparas e proporcionam um arrefecimento moderado

- Arrefecimento por névoa: Névoa de água fina que proporciona um arrefecimento eficaz sem contaminar o material

- Refrigerantes acrílicos especializados: Soluções não baseadas em petróleo que não danificam nem desgastam o acrílico

Na PTSMAKE, obtivemos excelentes resultados utilizando o arrefecimento por ar comprimido com uma linha de ar secundária especificamente direcionada para a zona de corte. Esta configuração evita a fusão sem introduzir humidade que possa afetar a estabilidade dimensional.

Programação de percursos de ferramenta para acrílico

A forma como os percursos da ferramenta são programados pode ter um impacto significativo na qualidade da maquinagem acrílica. Várias estratégias provaram ser eficazes:

- Fresagem de trepadeiras: Preferido para a maioria dos trabalhos em acrílico para reduzir a carga de aparas na saída da ferramenta

- Movimento contínuo: Evitar arranques e paragens no material sempre que possível

- Tratamentos de canto: Utilizar arcos ligeiros em vez de cantos afiados para reduzir o stress

- Entradas em rampa: Envolver-se gradualmente no material em vez de mergulhar de cabeça

Ao conceber programas CNC para peças em acrílico, asseguro sempre que o engate da ferramenta é gerido cuidadosamente. Isto evita as forças excessivas que podem levar a fissuras ou lascas, especialmente perto de arestas ou secções finas.

Como a usinagem CNC de acrílico se compara a outros plásticos?

Já alguma vez teve dificuldade em escolher entre acrílico e outros plásticos para o seu projeto de maquinagem CNC? As opções esmagadoras, as propriedades contraditórias dos materiais e as restrições orçamentais podem fazer com que até os engenheiros experientes duvidem das suas decisões.

A maquinagem CNC em acrílico oferece uma clareza ótica excecional, resistência às intempéries e estabilidade dimensional em comparação com outros plásticos. Enquanto materiais como o policarbonato oferecem melhor resistência ao impacto e o ABS oferece maior flexibilidade, o acrílico destaca-se pelas suas propriedades estéticas e maquinabilidade, tornando-o ideal para aplicações visuais.

Comparação das propriedades dos materiais

Ao comparar o acrílico com outros plásticos normalmente maquinados, é essencial compreender as propriedades fundamentais do material. O acrílico, cientificamente conhecido como polimetacrilato de metilo (PMMA), oferece uma combinação única de propriedades que o diferencia de alternativas como o policarbonato, o nylon, o ABS e o POM (Delrin).

Propriedades ópticas

A vantagem mais distintiva do acrílico é a sua excecional clareza ótica. Com uma transmissão de luz até 92%, é significativamente mais claro do que o policarbonato 88%. Esta taxa de transmissão da luz5 torna o acrílico ideal para vitrinas, sinalética e aplicações de iluminação. Com base na minha experiência na PTSMAKE, os clientes que necessitam de peças de alta clareza preferem quase sempre o acrílico quando as propriedades ópticas são a prioridade.

Em contrapartida, materiais como o ABS e o nylon são naturalmente opacos, embora possam ser coloridos mais facilmente. O POM (Delrin) está normalmente disponível apenas em branco ou preto opaco, o que limita a sua utilização em aplicações visuais.

Propriedades mecânicas

Embora o acrílico proporcione uma boa rigidez e dureza de superfície, é mais frágil do que muitos plásticos alternativos. Eis a comparação entre as suas principais propriedades mecânicas:

| Material | Resistência à tração (MPa) | Resistência ao impacto | Resistência ao calor (°C) | Resistência aos raios UV |

|---|---|---|---|---|

| Acrílico (PMMA) | 70-75 | Moderado | 85-105 | Excelente |

| Policarbonato | 55-75 | Excelente | 115-130 | Bom |

| Nylon | 70-85 | Muito bom | 80-180 | Pobres |

| ABS | 40-50 | Bom | 85-100 | Pobres |

| POM (Delrin) | 65-70 | Bom | 90-110 | Moderado |

O policarbonato oferece uma resistência ao impacto significativamente melhor - cerca de 250 vezes superior à do acrílico - tornando-o superior para aplicações que exigem durabilidade sob tensão. O nylon proporciona uma excelente resistência ao desgaste e uma lubrificação natural, enquanto o POM oferece uma estabilidade dimensional excecional e uma baixa absorção de humidade.

Factores de maquinabilidade

Comportamento de corte e fresagem

No meu trabalho de supervisão de projectos CNC, descobri que o acrílico é um dos materiais mais fáceis de maquinar. Corta de forma limpa com ferramentas e definições de velocidade adequadas, permitindo excelentes acabamentos de superfície sem um pós-processamento extensivo.

Quando maquinamos acrílico, utilizamos normalmente:

- Velocidades de corte mais elevadas do que com a maioria dos outros plásticos

- Ferramentas de corte afiadas e polidas para evitar a fusão

- Métodos de arrefecimento ligeiros para evitar fissuras térmicas

O policarbonato, embora de aspeto semelhante, requer uma maquinação mais cuidadosa para evitar a fusão e as marcas de tensão. Tem tendência para produzir limalhas longas e fibrosas que podem interferir com o processo de maquinagem. O nylon é conhecido pela sua tendência para absorver humidade, o que pode afetar a precisão dimensional durante a maquinagem, a menos que seja devidamente seco de antemão.

Capacidades de acabamento

O acrílico destaca-se nas operações de acabamento. Pode ser:

- Polido com chama para bordas cristalinas

- Cimentado com solvente para juntas fortes e quase invisíveis

- Facilmente polido para restaurar a nitidez após um ligeiro arranhão

O POM e o nylon, embora excelentes para peças funcionais, não respondem bem a muitas técnicas de acabamento que funcionam com o acrílico. O ABS pode ser alisado a vapor com acetona, mas o processo é mais perigoso e difícil de controlar com precisão.

Considerações sobre os custos

A equação dos custos da maquinagem de plásticos não se resume aos preços das matérias-primas. A partir das nossas relações com os fornecedores da PTSMAKE, observei que o acrílico se situa normalmente na gama média de preços entre os plásticos de engenharia comuns:

- Folha de acrílico normal: $4-7 por pé quadrado (¼" de espessura)

- Policarbonato: 30-50% mais caro do que o acrílico

- ABS: Custo semelhante ao do acrílico

- Nylon: 20-40% mais caro do que o acrílico

- POM (Delrin): 40-60% mais caro do que o acrílico

No entanto, o custo do material é apenas um fator. O custo total de uma peça maquinada por CNC inclui o tempo de maquinação, o desgaste da ferramenta e os requisitos de acabamento. A fácil maquinabilidade do acrílico significa frequentemente tempos de produção mais curtos e menor desgaste da ferramenta, compensando potencialmente o seu custo de material em relação às opções mais difíceis de maquinar.

Comparações específicas da aplicação

Ao aconselhar os clientes sobre a seleção de materiais, tenho em conta os requisitos específicos da sua aplicação:

Aplicações exteriores

Para utilização no exterior, o acrílico supera o ABS e o nylon normal devido à sua excelente resistência aos raios UV. Não amarelece nem se degrada tão rapidamente quando exposto à luz solar. No entanto, o policarbonato estabilizado aos raios UV pode ser preferível quando a resistência ao impacto é crucial juntamente com a exposição às intempéries.

Componentes de alta precisão

Para componentes mecânicos com tolerâncias apertadas, o POM (Delrin) ultrapassa frequentemente o acrílico devido à sua estabilidade dimensional superior e menor absorção de humidade. O acrílico pode sofrer ligeiras alterações dimensionais com as flutuações de temperatura e humidade, embora estas sejam mínimas em comparação com o nylon.

Itens de exibição visual

Para expositores de retalho, exposições em museus e elementos arquitectónicos, o acrílico é normalmente a escolha ideal. A sua combinação de clareza ótica, resistência a riscos e facilidade de fabrico torna-o ideal para estas aplicações.

Quais são os factores de custo nos projectos de maquinagem CNC em acrílico?

Já alguma vez recebeu um orçamento para maquinagem CNC em acrílico que o deixou perplexo? Ou perguntou-se porque é que peças de aspeto semelhante podem ter etiquetas de preços muito diferentes? A confusão em torno dos preços pode fazer com que a elaboração de orçamentos para projectos em acrílico seja como navegar num labirinto sem um mapa.

Os custos da maquinagem CNC em acrílico são determinados por múltiplos factores, incluindo o grau e a espessura do material, a complexidade do projeto, os requisitos de tolerância, as especificações de acabamento da superfície, a quantidade da encomenda e os prazos de entrega. Cada elemento contribui de forma diferente para o preço final, tornando a estimativa de custos uma equação multi-variável.

Impacto da seleção de materiais no preço

O tipo e a qualidade do acrílico que escolher influenciam significativamente o custo do seu projeto. Nem todos os acrílicos são iguais, e esta variedade afecta diretamente o seu orçamento.

Considerações sobre o grau de acrílico

Na maquinagem CNC de acrílico, a qualidade do material é um fator determinante do custo primário. O acrílico fundido custa normalmente mais do que o acrílico extrudido, mas oferece uma maquinabilidade e clareza ótica superiores. Para aplicações de topo de gama que exijam uma transparência excecional ou resistência aos raios UV, poderá necessitar de qualidades especializadas, como o acrílico de qualidade ótica, que tem um preço mais elevado.

Ao selecionar os materiais para o seu projeto, considere tanto os custos imediatos como o desempenho a longo prazo. Já trabalhei com clientes que inicialmente escolheram materiais de qualidade inferior para poupar dinheiro, mas que mais tarde tiveram de enfrentar custos mais elevados devido a falhas prematuras de peças ou a maus resultados estéticos.

Requisitos de espessura e volume

A espessura do material tem um impacto direto nos custos de duas formas: o custo da matéria-prima e o tempo de maquinagem. O acrílico mais espesso requer mais material (aumentando os custos de base) e, normalmente, exige tempos de corte mais longos, especialmente para geometrias complexas.

No PTSMAKE, optimizámos os nossos processos de aquisição de materiais para oferecer melhores preços nas espessuras padrão (3mm, 5mm, 6mm, 8mm, 10mm), enquanto que as espessuras especiais podem implicar custos adicionais devido a uma menor disponibilidade e a requisitos especiais de encomenda.

Factores de complexidade da conceção

A complexidade do seu projeto influencia significativamente o tempo e os custos de maquinação. As geometrias complexas requerem percursos de ferramenta mais sofisticados, várias configurações e, frequentemente, ferramentas especializadas.

Avaliação da complexidade geométrica

As caraterísticas que aumentam os custos de maquinagem incluem:

| Tipo de caraterística | Impacto nos custos | Motivo |

|---|---|---|

| Cantos internos apertados | Médio a elevado | Requer ferramentas mais pequenas e taxas de avanço mais lentas |

| Bolsos fundos | Elevado | Passagens múltiplas, desgaste da ferramenta, maior risco |

| Paredes finas | Médio a elevado | Risco de fissuração, requer uma abordagem cuidadosa |

| Elementos roscados | Elevado | Operações adicionais e potencial de tensão do material |

| Cortes inferiores | Muito elevado | Requer fixação especial ou várias configurações |

Ao conceber peças para maquinagem CNC em acrílico, recomendo que analise as caraterísticas que são verdadeiramente necessárias. Por vezes, pequenas modificações no projeto podem reduzir significativamente os custos sem comprometer a funcionalidade.

Requisitos de tolerância

Os requisitos de precisão afectam drasticamente os preços. Enquanto as tolerâncias padrão para a maquinagem de acrílico variam normalmente em torno de ±0,1 mm, as tolerâncias mais apertadas requerem velocidades de corte mais lentas, um manuseamento mais cuidadoso e passos adicionais de controlo de qualidade.

Para referência, uma peça com tolerâncias gerais pode custar 30-40% menos do que a mesma peça com tolerâncias de precisão de ±0,05 mm ou mais apertadas. Antes de especificar tolerâncias apertadas, pergunte a si próprio se são realmente necessárias para a funcionalidade da sua aplicação.

Acabamento da superfície e pós-processamento

A qualidade de acabamento pretendida para as suas peças acrílicas pode ter um impacto significativo no custo global do projeto através do acréscimo de mão de obra e do tempo de processamento.

Opções de acabamento de superfície

No caso do acrílico, os requisitos comuns de acabamento incluem:

- Como maquinado (marcas de ferramentas visíveis)

- Acabamento lixado/matte

- Acabamento polido/alto brilho

- Polimento de arestas com chama

Cada nível de acabamento aumenta o custo de maquinação de base, com o polimento de alto brilho a aumentar frequentemente o preço em 20-40%, dependendo da complexidade da peça. Para uma produção rentável, considere quais as superfícies que realmente necessitam de um acabamento de qualidade superior - frequentemente, apenas as faces visíveis necessitam de polimento, enquanto as superfícies ocultas podem permanecer como maquinadas.

Preços de operações secundárias

Para além do acabamento básico, as operações secundárias aumentam ainda mais os custos:

| Funcionamento | Aumento relativo dos custos | Notas |

|---|---|---|

| Perfuração | Baixa | Caraterística padrão |

| Tocar | Baixo a médio | Aplicam-se limitações materiais |

| Dobragem/termoformagem | Médio a elevado | Necessita de equipamento adicional |

| Polimento químico | Médio | Ideal para geometrias complexas |

| Recozimento6 | Médio | Reduz as tensões internas |

| Colagem/montagem | Elevado | Trabalho intensivo |

Volume de produção e economia de escala

A quantidade da encomenda tem um impacto significativo nos custos por unidade em projectos de maquinação CNC em acrílico através de vários mecanismos.

Estruturas de preços por volume

Os custos de preparação para a maquinação CNC (programação, fixação, configuração do controlo de qualidade) são em grande parte fixos, independentemente da quantidade. Com encomendas maiores, estes custos são distribuídos por mais peças. Na minha experiência, a diferença de custos entre fazer 1 peça e 10 peças raramente é proporcional - o custo por unidade pode baixar 30-50% quando se encomenda 10 em vez de 1.

Esta curva de preços mantém-se, mas torna-se mais plana à medida que os volumes aumentam. A redução de preços de 100 para 200 unidades será menos drástica do que de 10 para 20 unidades. Em determinados volumes (normalmente mais de 500 unidades), a moldagem por injeção pode tornar-se mais económica do que a maquinagem CNC, se o seu projeto o permitir.

Requisitos mínimos de encomenda

Alguns fornecedores impõem valores mínimos de encomenda em vez de quantidades mínimas. Na PTSMAKE, compreendemos que a criação de protótipos requer frequentemente pequenas quantidades, pelo que aceitamos até encomendas de uma só peça, embora o custo unitário seja naturalmente mais elevado.

Prazos de entrega e taxas de urgência

As restrições de tempo podem afetar substancialmente os custos de maquinagem do acrílico. Embora os prazos de entrega normais sejam normalmente de 10 a 15 dias úteis, os serviços expeditos podem reduzir este prazo a um custo adicional.

Uma estrutura típica de taxas de urgência pode ser semelhante:

| Período de tempo | Prémio típico |

|---|---|

| Padrão (10-15 dias) | Preço de base |

| Rápida rotação (5-10 dias) | +15-25% |

| Urgência (3-5 dias) | +30-50% |

| Super rush (1-2 dias) | +75-100% ou mais |

Recomendo o planeamento de projectos com prazos realistas, sempre que possível. As encomendas urgentes não só custam mais, como podem por vezes afetar a qualidade, uma vez que os procedimentos normais de controlo de qualidade podem ser reduzidos. No entanto, quando inevitável, comunique claramente com o fabricante sobre o seu prazo absoluto para obter preços exactos.

7. Resolução de problemas avançada para problemas de maquinagem de acrílico?

Já teve problemas com peças acrílicas que saem da maquinagem deformadas, derretidas ou completamente arruinadas? Já assistiu com frustração à transformação do seu desenho de precisão numa confusão distorcida devido a problemas relacionados com o calor durante o fabrico?

Para evitar a fusão ou a deformação durante a maquinagem do acrílico, é necessário manter velocidades de corte e avanços adequados, utilizar ferramentas afiadas, implementar métodos de arrefecimento eficazes e empregar técnicas de fixação adequadas. O controlo da temperatura durante todo o processo é essencial para preservar a estabilidade dimensional e as propriedades ópticas do material.

Problemas comuns de deformação na maquinagem de acrílico

O acrílico (PMMA) é um material versátil e popular, mas a sua natureza termoplástica torna-o particularmente suscetível a problemas relacionados com o calor durante a maquinagem. Na minha experiência de trabalho com centenas de projectos em acrílico no PTSMAKE, identifiquei vários problemas recorrentes com que os fabricantes se deparam.

Deformação induzida pelo calor

O problema mais prevalecente é a deformação causada pelo aquecimento desigual durante a maquinagem. O acrílico tem uma fraca condutividade térmica, o que significa que o calor se acumula nos pontos de corte em vez de se dissipar por todo o material. Quando uma área aquece significativamente mais do que as áreas circundantes, ocorre uma expansão diferencial, conduzindo a tensões internas e eventuais deformações.

A temperatura crítica a monitorizar é a do acrílico temperatura de transição vítrea7 (aproximadamente 105°C ou 221°F). Quando o material se aproxima deste limiar, começa a amolecer e torna-se significativamente mais suscetível à deformação.

Fusão de bordos e rebarbação

Outro problema comum ocorre quando a fricção entre as ferramentas de corte e o acrílico gera calor excessivo, causando a fusão localizada nas arestas. Isto manifesta-se como "goma", onde o material adere à ferramenta, ou como rebarbas indesejáveis que comprometem tanto a estética como a precisão dimensional.

Branqueamento por stress e fissuração

As técnicas de maquinagem inadequadas podem criar fracturas de tensão microscópicas que aparecem como áreas esbranquiçadas ou pequenas fissuras no acrílico transparente. Este fenómeno, denominado "crazing", não só afecta a aparência como também enfraquece a integridade estrutural da peça.

Estratégias preventivas para o controlo da temperatura

A manutenção de condições de temperatura óptimas durante a maquinagem do acrílico requer uma abordagem multifacetada:

Parâmetros de corte optimizados

A relação entre a velocidade de corte, o avanço e a geometria da ferramenta tem um impacto significativo na geração de calor:

| Parâmetro | Recomendação | Efeito na temperatura |

|---|---|---|

| Velocidade de corte | 3.000-10.000 RPM (dependendo da espessura do material) | As velocidades mais elevadas geram mais calor |

| Taxa de alimentação | 0,1-0,5 mm/rot (aumentar para material mais espesso) | Demasiado lento provoca aquecimento por fricção |

| Profundidade de corte | Múltiplas passagens de luz vs. um único corte profundo | Os cortes rasos reduzem a acumulação de calor |

| Geometria da ferramenta | Ferramentas afiadas com ângulos de inclinação positivos | Reduz as forças de corte e a fricção |

É crucial manter estes parâmetros dentro de intervalos óptimos. Por exemplo, trabalhei recentemente com um cliente que estava a sofrer uma fusão consistente das arestas em componentes acrílicos de precisão. Ao reduzir a velocidade do fuso em 15% e aumentar a velocidade de avanço em 20%, eliminámos totalmente o problema, mantendo a eficiência da produção.

Técnicas de arrefecimento eficazes

A implementação de métodos de arrefecimento adequados é essencial para a gestão da temperatura:

Arrefecimento por ar comprimido: A orientação do ar comprimido limpo e seco para a zona de corte ajuda a dissipar o calor sem introduzir contaminantes.

Arrefecimento por névoa: Para aplicações mais exigentes, uma fina névoa de líquido de refrigeração solúvel em água pode reduzir drasticamente as temperaturas de corte.

Seleção do líquido de refrigeração: Quando utilizar líquidos de arrefecimento, escolha os compatíveis com o acrílico. Alguns líquidos de arrefecimento à base de petróleo podem causar fissuras ou fissuras de tensão.

Pausa periódica: Para operações complexas ou longas, as pausas na programação permitem a dissipação do calor acumulado.

Fixação e suporte de materiais

Um suporte de trabalho adequado afecta significativamente a distribuição da temperatura e o desenvolvimento de tensões:

Pressão de aperto uniforme

Distribuir uniformemente a força de aperto para evitar pontos de tensão localizados. A pressão excessiva em pontos específicos cria concentrações de tensão que, quando combinadas com o calor da maquinagem, conduzem frequentemente a deformações ou fissuras.

Material de apoio adequado

Para chapas acrílicas finas (menos de 6 mm), a utilização de placas de suporte sacrificiais ajuda a dissipar o calor e proporciona um suporte consistente. Isto evita a vibração que pode gerar calor adicional e causar um corte irregular.

Tolerância de expansão térmica

Ao contrário das peças de metal, o acrílico pode expandir-se significativamente durante a maquinagem. Conceba dispositivos de fixação com uma ligeira folga para acomodar esta expansão sem acumular tensões internas.

Seleção e manutenção de ferramentas

As ferramentas utilizadas para a maquinagem do acrílico têm um impacto significativo na produção de calor:

Arestas de corte afiadas: As ferramentas cegas geram substancialmente mais calor devido ao aumento do atrito. Recomendo que as ferramentas sejam substituídas ou afiadas com mais frequência para a maquinagem de acrílico do que para a maquinagem de metal.

Ferramentas específicas para acrílico: Brocas de tupia e fresas de topo especializadas concebidas para acrílico apresentam geometrias que optimizam a evacuação de aparas e minimizam o atrito.

Material da ferramenta: As ferramentas de metal duro geralmente superam o aço rápido para aplicações acrílicas devido à melhor resistência ao calor e retenção de arestas.

Geometrias de corte: As ferramentas com ângulos de inclinação mais elevados e canais polidos reduzem as forças de corte e a produção de calor.

Na PTSMAKE, desenvolvemos uma abordagem abrangente à maquinação de acrílico que integra todos estes factores. Ao equilibrar cuidadosamente os parâmetros de corte, os métodos de arrefecimento, a fixação adequada e as ferramentas apropriadas, obtemos consistentemente componentes acrílicos de alta qualidade com problemas térmicos mínimos.

Lembre-se que prevenir a deformação é sempre mais eficaz do que corrigi-la após o facto. Com um planeamento e implementação de técnicas adequados, a maquinação de acrílico pode produzir resultados excepcionais com a estabilidade dimensional e a clareza ótica pelas quais este material versátil é conhecido.

Quais técnicas de pós-processamento aprimoram as peças acrílicas usinadas em CNC?

Já alguma vez recebeu uma peça acrílica maquinada por CNC com um aspeto promissor, mas sem aquele acabamento profissional? Ou teve dificuldades com marcas de ferramentas visíveis e arestas rugosas que diminuíam a atração geral do seu produto? Estes desafios de acabamento podem ser particularmente frustrantes quando se está a trabalhar com um material tão importante do ponto de vista visual como o acrílico.

As técnicas de pós-processamento para peças acrílicas maquinadas por CNC incluem polimento por chama, polimento por vapor, polimento mecânico, recozimento para alívio de tensões e polimento de arestas com diamante. Estes métodos melhoram a clareza, a resistência e a qualidade estética, removendo marcas de ferramentas e criando acabamentos semelhantes aos do vidro, sem comprometer a precisão dimensional.

Compreender os requisitos de pós-processamento do acrílico

Ao trabalhar com acrílico em maquinagem CNC, a importância do pós-processamento não pode ser exagerada. O acrílico maquinado em bruto apresenta normalmente marcas de ferramentas, micro-arranhões e pontos de tensão que comprometem tanto a estética como a funcionalidade. Ao longo dos meus anos na PTSMAKE, descobri que o pós-processamento adequado é o que transforma uma boa peça de acrílico numa peça excecional.

O acrílico (PMMA) tem propriedades únicas que o tornam popular para aplicações que requerem clareza ótica e atração visual. No entanto, estas mesmas propriedades tornam-no particularmente sensível aos processos de maquinagem. O material pode facilmente desenvolver tensões internas durante as operações de corte, levando potencialmente a crazing8 ou mesmo uma falha prematura, se não forem devidamente tratados através do pós-processamento.

Polimento com chama: criar uma claridade semelhante à do vidro

O polimento por chama é uma das técnicas mais eficazes para obter arestas cristalinas em peças acrílicas. Este processo envolve a passagem cuidadosa de uma chama de hidrogénio-oxigénio sobre as arestas maquinadas, derretendo momentaneamente a superfície e permitindo que esta volte a solidificar num acabamento liso e brilhante.

As vantagens do polimento por chama incluem:

- Nitidez e transparência excepcionais dos bordos

- Sem remoção de material (mantendo a precisão dimensional)

- Tempo de processamento rápido para geometrias simples

No entanto, o polimento por chama requer uma habilidade significativa e apresenta limitações:

- Risco de deformação ou distorção com uma técnica incorrecta

- Dificuldade em aceder a elementos internos complexos

- Possibilidade de formação de bolhas na superfície em caso de sobreaquecimento

Para obter resultados óptimos, a chama deve ser aplicada a uma distância e velocidade consistentes. No PTSMAKE, desenvolvemos gabaritos especializados para garantir uma aplicação uniforme em várias geometrias de peças.

Polimento a vapor: tratamento uniforme da superfície

O polimento a vapor é uma excelente opção para tratar simultaneamente toda a superfície de peças acrílicas. Este processo utiliza um ambiente de vapor químico controlado para dissolver ligeiramente a camada superficial, permitindo-lhe fluir e reformar-se num estado liso e polido.

Parâmetros do processo para um polimento de vapor eficaz

| Parâmetro | Gama óptima | Efeitos do desvio |

|---|---|---|

| Tempo de exposição | 30-90 segundos | Em: Polimento incompleto Terminado: Perda de pormenor, alterações dimensionais |

| Temperatura do vapor | 70-85°C | Em: Reação incompleta Sobre: Amolecimento excessivo, deformação |

| Orientação da peça | Suspenso, contacto mínimo | Uma má orientação conduz a um polimento desigual ou a marcas de contacto |

| Tempo de ventilação | 24-48 horas | Um tempo insuficiente pode deixar solventes residuais que podem causar fissuras |

O polimento a vapor é excelente no tratamento de geometrias complexas com várias faces em simultâneo. No entanto, requer sistemas de ventilação adequados e um manuseamento cuidadoso dos solventes.

Polimento e lustro mecânico

Para um acabamento mais controlado, o polimento mecânico utilizando abrasivos progressivamente mais finos oferece resultados precisos. Isto envolve normalmente:

- Lixagem inicial com lixa de grão 400-600 (remoção de marcas de maquinagem)

- Lixagem secundária com grão 800-1200 (afinação da superfície)

- Polimento com massa de polir (para obter um brilho elevado)

- Tratamento final com polimento acrílico especializado (maximização da claridade)

Esta abordagem permite o tratamento direcionado de áreas específicas, deixando outras intocadas. Para componentes de ecrãs ou dispositivos médicos que exigem caraterísticas de acabamento específicas, recomendo frequentemente este método, apesar da sua natureza trabalhosa.

Recozimento: Alívio do stress para a longevidade

O recozimento representa uma etapa de pós-processamento frequentemente negligenciada, mas crítica, para peças acrílicas de precisão. Durante a maquinagem CNC, desenvolvem-se tensões internas à medida que o material é removido. Estas tensões podem conduzir a falhas prematuras ou a alterações dimensionais ao longo do tempo.

O processo de recozimento envolve:

- Aquecer lentamente o acrílico até 80-85°C

- Manter esta temperatura durante 1 hora por cada 3 mm de espessura

- Arrefecimento gradual a um ritmo controlado (normalmente não superior a 10°C por hora)

Este processo alivia as tensões internas sem afetar a precisão dimensional ou a clareza. No caso de componentes críticos, tais como visores médicos personalizados ou elementos de ecrã de precisão, considero o recozimento essencial e não opcional.

Polimento de arestas com diamante

Para obter um acabamento de arestas da mais alta qualidade, o polimento de arestas com diamante representa a melhor opção. Esta técnica utiliza ferramentas especializadas com diamantes para criar arestas perfeitamente lisas com uma clareza excecional.

O processo passa normalmente por várias fases:

- Corte em bruto com ferramentas diamantadas grosseiras

- Polimento intermédio com graus de diamante médios

- Polimento final com composto de diamante fino

O resultado é um rebordo transparente que não necessita de tratamento adicional. Embora mais caro do que outros métodos, o polimento de arestas com diamante oferece uma qualidade inigualável para peças de exposição e aplicações ópticas.

Combinação de técnicas para obter resultados óptimos

Na minha experiência, a abordagem mais eficaz combina frequentemente várias técnicas. Por exemplo, no PTSMAKE, nós frequentemente:

- Maquinar a peça com parâmetros de corte optimizados

- Recozimento para aliviar as tensões internas

- Utilizar o polimento mecânico para superfícies planas

- Aplicar polimento de chama nas arestas

- Acabamento com polimento acrílico especializado

Esta abordagem abrangente garante tanto a integridade estrutural como a perfeição visual. A combinação exacta depende da geometria da peça, dos requisitos funcionais e das considerações orçamentais.

Como garantir tolerâncias apertadas na maquinagem CNC de acrílico?

Já sentiu aquela frustração quando as suas peças acrílicas maquinadas por CNC não encaixam exatamente como foram concebidas? Ou recebeu componentes que pareciam perfeitos mas que falharam durante a montagem porque estavam apenas a alguns milésimos de polegada de distância? Conseguir tolerâncias apertadas na maquinagem de acrílico pode ser extremamente difícil.

Garantir tolerâncias apertadas na maquinação CNC em acrílico requer o controlo da estabilidade do material, a otimização dos parâmetros de corte, a implementação de técnicas de fixação adequadas e a manutenção de processos de controlo de qualidade rigorosos. A combinação destas estratégias minimiza as variações dimensionais e assegura uma qualidade consistente das peças.

Compreender o comportamento do material para tolerâncias apertadas

O acrílico (PMMA) apresenta desafios únicos quando se procuram tolerâncias apertadas na maquinagem CNC. Descobri que compreender o comportamento deste material durante a maquinagem é fundamental para obter resultados precisos. O acrílico tem uma temperatura de transição vítrea relativamente baixa de aproximadamente 105°C (221°F), o que o torna suscetível à expansão térmica durante as operações de maquinagem. Esta sensibilidade térmica pode causar inconsistências dimensionais se não for corretamente gerida.

Ao contrário dos metais, o acrílico também pode apresentar propriedades higroscópicas9O acrílico é um material de alta qualidade que absorve a humidade do ambiente, o que afecta as suas dimensões. Antes do início das operações de maquinagem, recomendo sempre o acondicionamento das chapas acrílicas no mesmo ambiente onde a maquinagem irá ocorrer durante, pelo menos, 24-48 horas. Este simples passo permite que o material atinja o equilíbrio com as condições ambientais, minimizando as alterações de dimensão durante e após a maquinagem.

A seleção do tipo de material também desempenha um papel crucial na obtenção de tolerâncias rigorosas. O acrílico fundido oferece normalmente uma melhor estabilidade dimensional do que as variedades extrudidas, embora a um custo mais elevado. Para projectos que exijam as tolerâncias mais apertadas, recomendo geralmente a utilização de chapas de acrílico fundido de fabricantes conceituados com processos de controlo de qualidade consistentes.

Otimização dos parâmetros de corte

Seleção de ferramentas e velocidades de corte

A seleção de ferramentas tem um grande impacto nas capacidades de tolerância na maquinagem CNC em acrílico. Para obter tolerâncias apertadas, recomendo:

- Fresas de topo de um ou dois canais especificamente concebidas para acrílicos

- Ferramentas com arestas de corte polidas que reduzem o atrito

- Ferramentas com revestimento de diamante para caraterísticas dimensionais críticas

Os parâmetros de corte ideais dependem da operação específica, mas, em geral, considero estas diretrizes eficazes para trabalhos com tolerâncias apertadas:

| Parâmetro | Operações de desbaste | Operações de acabamento |

|---|---|---|

| Velocidade do fuso | 10.000-15.000 RPM | 16.000-24.000 RPM |

| Taxa de alimentação | 60-100 polegadas/min | 40-60 polegadas/min |

| Step-Over | 50% do diâmetro da ferramenta | 10-15% do diâmetro da ferramenta |

| Profundidade de corte | Até 0,125" | 0.010"-0.030" |

A manutenção de velocidades de corte e avanços consistentes durante todo o processo de maquinação ajuda a evitar o aquecimento localizado que pode distorcer o material. Na PTSMAKE, desenvolvemos bibliotecas de parâmetros de corte específicos para diferentes tipos de acrílico que nos ajudam a manter tolerâncias tão apertadas quanto ±0,001" (0,025mm) em caraterísticas críticas.

Estratégias de refrigeração

O controlo da temperatura é essencial para manter tolerâncias apertadas no acrílico. No entanto, muitos refrigerantes convencionais podem causar fissuras ou rachas no acrílico. Considero estas abordagens mais eficazes:

- Arrefecimento por ar comprimido dirigido à interface de corte

- Lubrificação de quantidade mínima (MQL) utilizando lubrificantes compatíveis com acrílico

- Para trabalhos com tolerâncias extremamente apertadas, ambientes de maquinação com temperatura controlada

Evitar o choque térmico é fundamental - nunca introduzir bruscamente ar frio ou lubrificantes numa área de corte quente. O arrefecimento gradual evita o desenvolvimento de tensões internas na peça acrílica.

Técnicas de fixação e de fixação da mão de obra

O suporte de trabalho adequado é talvez o aspeto mais negligenciado da maquinagem de acrílico com tolerância apertada. A natureza relativamente macia do acrílico significa que pode facilmente deformar-se sob pressão de aperto excessiva, apenas para voltar a saltar após a maquinação, resultando em peças fora de tolerância.

Fixação por vácuo

Para componentes acrílicos planos, as mesas de vácuo proporcionam uma força de fixação uniforme sem distorção. Recomendo a utilização:

- Painéis de resíduos de MDF de sacrifício com canais de vácuo

- Distribuição correta do vácuo em toda a peça de trabalho

- Pressões de vácuo entre 18-22 inHg (distorção mínima mantendo a fixação)

Luminárias personalizadas

Para geometrias complexas, os acessórios personalizados que suportam a peça de trabalho em vários pontos evitam a deflexão durante a maquinação. Na PTSMAKE, criamos frequentemente acessórios dedicados para componentes acrílicos de alta precisão, com pontos de apoio espaçados não mais de 2-3 polegadas para uma rigidez óptima.

Processos de controlo de qualidade

A obtenção de tolerâncias rigorosas não se resume ao processo de maquinação - requer protocolos de inspeção abrangentes. Para componentes acrílicos críticos, implementamos:

- Medição durante o processo com apalpadores integrados na máquina CNC

- Áreas de inspeção climatizadas que correspondem às condições do ambiente de produção

- Máquinas de medição por coordenadas (CMMs) para geometrias complexas

- Comparadores ópticos para verificação de perfis

Descobri que é essencial criar um ciclo de feedback entre a inspeção e a maquinação. Quando são detectados desvios dimensionais, os ajustes imediatos aos parâmetros de corte ou às ferramentas podem evitar que os problemas de tolerância afectem toda a produção.

Estratégias avançadas para tolerâncias ultra-finas

Quando os projectos exigem tolerâncias extremamente apertadas (±0,0005" ou mais), as abordagens padrão podem não ser suficientes. Nestes casos, recomendo:

- Processos de alívio de tensões - aquecimento cuidadoso de peças acrílicas até um pouco abaixo da sua temperatura de transição vítrea e, em seguida, arrefecimento lento para libertar tensões internas

- Maquinação com tolerância de material, permitindo depois que a peça estabilize antes dos cortes de precisão finais

- Processos de maquinação em várias fases com inspecções intermédias

- Mapeamento da temperatura da área de maquinagem para compensar a expansão térmica

Cada uma destas abordagens acrescenta tempo e custos ao processo de fabrico, mas tornam-se necessárias quando é necessária uma precisão dimensional absoluta.

Que opções de acabamento de superfície existem para acrílico usinado em CNC?

Já alguma vez recebeu uma peça em acrílico que parecia turva quando deveria ser cristalina? Ou teve dificuldades com marcas de ferramentas inestéticas que arruinaram o aspeto dos seus componentes transparentes? Estes problemas de acabamento podem transformar um projeto perfeito num resultado dececionante.

O acrílico maquinado por CNC oferece várias opções de acabamento de superfície, incluindo polimento por chama, polimento por vapor, polimento mecânico, corte de diamante e jato de areia. Cada técnica proporciona diferentes níveis de clareza, textura e atrativo estético, com custos e requisitos de processamento variáveis para obter o aspeto final desejado.

Compreender as opções de acabamento da superfície acrílica

Quando se trabalha com acrílico através da maquinagem CNC, o acabamento da superfície é muitas vezes tão importante como a precisão dimensional. Ao contrário dos metais, o acrílico tem propriedades únicas que permitem técnicas de acabamento especializadas que podem transformar o material de aparência industrial em pronto para exibição. Na PTSMAKE, desenvolvemos experiência em vários métodos de acabamento de acrílico para atender aos diversos requisitos do projeto.

Polimento por chama: O tratamento térmico rápido

O polimento por chama é uma das técnicas mais comuns utilizadas para o acabamento de arestas em acrílico. Este processo envolve a passagem de um maçarico de hidrogénio-oxigénio ou outra fonte de chama controlada através do bordo do acrílico, fazendo com que a superfície derreta ligeiramente e se solidifique com um acabamento semelhante ao vidro.

As vantagens do polimento por chama incluem:

- Tempo de processamento rápido

- Relação custo-eficácia para arestas rectas

- Restauro de excelente nitidez

No entanto, há limitações a considerar:

- Risco de deformação em secções finas

- Dificuldade com geometrias complexas

- Potencial de amarelecimento em caso de sobreaquecimento

Para componentes de precisão, controlamos cuidadosamente a exposição à chama para evitar estes problemas. O processo requer técnicos experientes que possam manter resultados consistentes.

Polimento a vapor: Alisamento químico

O polimento a vapor consiste em expor o acrílico a cloreto de metileno10 ou outros solventes sob a forma de vapor. O produto químico amolece temporariamente a superfície, permitindo que a tensão superficial crie um acabamento suave à medida que se evapora.

Este método oferece várias vantagens:

- Acabamento uniforme em geometrias complexas

- Sem tensão mecânica nas peças

- Pode processar várias peças em simultâneo

O processo funciona particularmente bem para peças complexas em que o polimento mecânico seria um desafio. No entanto, a ventilação adequada e os protocolos de segurança são essenciais quando se trabalha com estes produtos químicos.

Polimento mecânico: polimento tradicional

O polimento mecânico envolve abrasivos progressivamente mais finos para remover marcas de ferramentas e, em seguida, compostos de polimento para restaurar a clareza. Este processo de várias fases segue normalmente esta sequência:

| Estágio | Grão/Material | Objetivo |

|---|---|---|

| 1 | Lixa de grão 320-400 | Remover marcas de ferramentas |

| 2 | Lixa de grão 600-800 | Refinar a superfície |

| 3 | Lixa de grão 1000-1500 | Preparar para o polimento |

| 4 | Composto de polimento | Restaurar a claridade ótica |

A vantagem do polimento mecânico é o nível de controlo que proporciona. É possível obter qualquer coisa, desde um acabamento mate até superfícies espelhadas, dependendo de onde se pára no processo. No caso de componentes ópticos críticos, por vezes continuamos com compostos de polimento especializados para obter uma nitidez de nível ótico.

Corte de diamante: Acabamento Premium Clear

Para obter a maior nitidez em peças acrílicas, o corte com diamante é a melhor opção. Esta técnica utiliza ferramentas de diamante especialmente preparadas com arestas de corte extremamente afiadas para criar superfícies que requerem um polimento mínimo ou nenhum polimento adicional.

Os principais benefícios incluem:

- Acabamento quase de qualidade ótica diretamente da maquinagem

- Requisitos de pós-processamento reduzidos

- Qualidade e nitidez superiores dos bordos

Na PTSMAKE, utilizamos o corte de diamante para peças de ecrãs de alta qualidade e componentes ópticos em que a clareza perfeita não é negociável. O processo requer ferramentas especializadas e maquinaria de precisão, o que o torna mais dispendioso, mas vale a pena para aplicações de topo.

Jato de areia: Textura controlada

Por vezes, não é desejável um acabamento transparente. A granalhagem com meios de comunicação permite a texturização controlada de superfícies acrílicas utilizando vários tipos de meios de comunicação:

- Contas de vidro para um acabamento fino e acetinado

- Óxido de alumínio para uma texturização mais agressiva

- Suportes de plástico para efeitos mate suaves

Esta técnica é particularmente útil para:

- Reduzir o encandeamento dos componentes do ecrã

- Criação de efeitos de difusão para aplicações de iluminação

- Ocultar impressões digitais em peças manuseadas

Utilizámos com êxito a decapagem com jato de areia em painéis de controlo e elementos arquitectónicos em que uma superfície não reflectora melhora a experiência do utilizador.

Selecionar o acabamento certo para a sua aplicação

A melhor técnica de acabamento depende de vários factores:

Requisitos ópticos: Se for necessária uma nitidez perfeita, recomenda-se o corte de diamantes ou o polimento mecânico até ao grau mais elevado.

Complexidade da geometria: As peças complexas com caraterísticas internas podem exigir o polimento a vapor, uma vez que os métodos mecânicos não conseguem alcançar todas as superfícies.

Restrições orçamentais: O polimento por chama oferece bons resultados para aplicações básicas a um custo mais baixo.

Volume de produção: Para uma produção de grande volume, torna-se fundamental estabelecer um fluxo de trabalho de acabamento eficiente.

Na minha experiência, a combinação de técnicas produz frequentemente os melhores resultados. Por exemplo, a utilização de corte de diamante em superfícies ópticas críticas e a aplicação de jato de areia em áreas de manuseamento criam componentes funcionais e atractivos que satisfazem os requisitos técnicos e estéticos.

Desafios comuns no acabamento acrílico

Ao trabalhar com acabamentos acrílicos, surgem frequentemente vários desafios:

Crazing: Fissuras microscópicas que aparecem quando o acrílico é exposto a solventes ou a tensões. O recozimento correto após a maquinagem ajuda a reduzir este risco.

Efeito casca de laranja: Uma textura de superfície irregular que pode ocorrer com um polimento a vapor incorreto. O controlo da temperatura e do tempo de exposição é fundamental.

Danos causados pelo calor: O polimento com chama ou o polimento mecânico agressivo podem criar um aquecimento localizado que danifica o material.

Resultados inconsistentes: A obtenção de acabamentos uniformes em geometrias complexas requer um controlo cuidadoso do processo.

No PTSMAKE, desenvolvemos protocolos específicos para enfrentar estes desafios, garantindo uma qualidade consistente mesmo com as aplicações acrílicas mais exigentes.

Saiba como evitar danos por stress térmico nos seus projectos CNC em acrílico com o nosso guia completo. ↩

Clique para saber as definições ideais do laser para diferentes espessuras de acrílico. ↩

Aprenda as velocidades de corte ideais para diferentes espessuras de acrílico. ↩

Aprenda técnicas avançadas de otimização para obter resultados perfeitos de maquinagem em acrílico. ↩

Compreender a transmissão da luz ajuda a selecionar os materiais ideais para aplicações ópticas. ↩

Aprenda técnicas de produção de acrílico sem stress para melhorar a qualidade das peças. ↩

Saiba por que razão o controlo da temperatura é vital para o êxito dos projectos em acrílico. ↩

Saiba mais sobre este fenómeno de fissuração microscópica da superfície e sobre os métodos de prevenção. ↩

Saiba como a absorção de humidade afecta a precisão das suas peças acrílicas. ↩

Saiba mais sobre aplicações seguras de solventes para obter resultados perfeitos de acabamento acrílico. ↩