Está a ter dificuldades em escolher a liga de alumínio certa para as suas aplicações aeroespaciais ou de defesa críticas? Muitos engenheiros enfrentam este desafio, arriscando o fracasso do projeto ao selecionar materiais que não suportam ambientes de elevada tensão ou que não cumprem requisitos de desempenho precisos.

O alumínio 7075 é uma liga de alta resistência à base de zinco, conhecida pela sua excecional relação resistência/peso, excelente resistência à fadiga e boa maquinabilidade. Utilizada principalmente em aplicações aeroespaciais, de defesa e de alta tensão, oferece um desempenho superior onde as ligas de alumínio padrão falhariam.

Nos meus anos na PTSMAKE, trabalhei com muitos clientes que inicialmente não consideravam o alumínio 7075 para as suas aplicações críticas. Esta poderosa liga oferece uma resistência comparável à de muitos aços, mas com apenas um terço do peso. Se está a conceber componentes que têm de funcionar em condições extremas, mantendo um peso mínimo, as informações abaixo ajudá-lo-ão a compreender porque é que o 7075 pode ser a solução perfeita para o seu próximo projeto.

O alumínio 7075 é mais forte do que o 6061?

Já alguma vez deu por si a olhar para as especificações de materiais, dividido entre escolher alumínio 7075 e 6061 para o seu projeto crítico? Aquele momento frustrante em que precisa do equilíbrio perfeito entre resistência, peso e custo, mas as folhas de dados técnicos parecem misturar-se numa confusão?

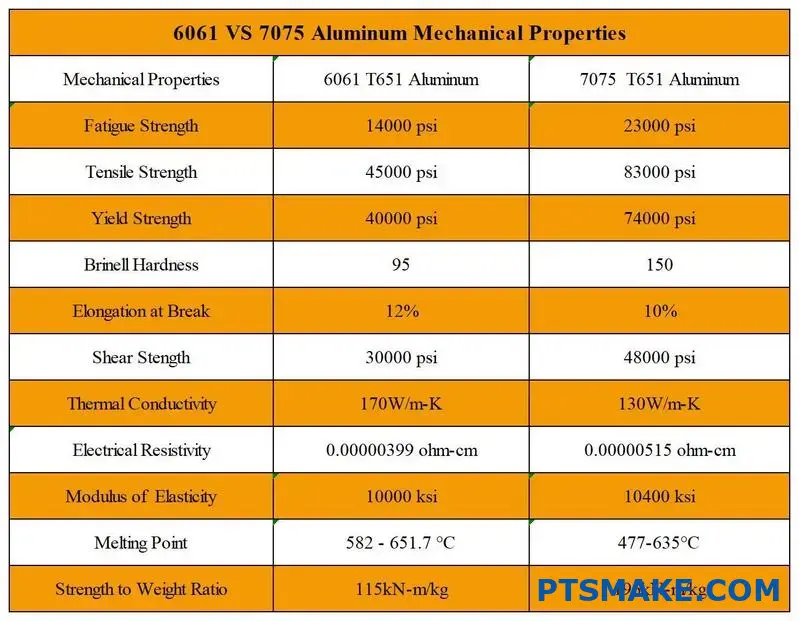

Sim, o alumínio 7075 é significativamente mais forte do que o 6061. O 7075 oferece quase o dobro da resistência à tração (83.000 psi vs. 45.000 psi) e um limite de elasticidade superior, o que o torna ideal para aplicações de alta tensão na indústria aeroespacial e de defesa, enquanto o 6061 oferece uma melhor resistência à corrosão e soldabilidade a um custo inferior.

Compreender as designações das ligas de alumínio

Antes de mergulhar na comparação de resistência, é importante entender o que esses números realmente significam. O sistema de designação de 4 dígitos para ligas de alumínio foi desenvolvido pela Associação de Alumínio para classificar diferentes composições de alumínio e suas propriedades.

O primeiro dígito indica o principal elemento de liga. Tanto o 6061 como o 7075 são ligas forjadas, com o "6" a indicar que o magnésio e o silício são os principais elementos de liga, enquanto o "7" indica o zinco como a principal adição. O segundo dígito indica modificações na liga original ou limites de impureza, enquanto os dois últimos dígitos identificam a liga específica dentro da série.

Comparação de propriedades mecânicas

Ao comparar as caraterísticas de resistência, é necessário avaliar vários parâmetros-chave:

Resistência à tração

O alumínio 7075 supera significativamente o 6061 em resistência à tração, particularmente na condição de têmpera T6:

| Imóveis | 7075-T6 | 6061-T6 | Diferença |

|---|---|---|---|

| Resistência à tração final | 83.000 psi (572 MPa) | 45.000 psi (310 MPa) | ~84% mais forte |

| Resistência ao escoamento | 73.000 psi (503 MPa) | 40.000 psi (276 MPa) | ~83% mais forte |

| Alongamento na rutura | 11% | 12% | Ductilidade semelhante |

Na minha experiência de trabalho com componentes aeroespaciais no PTSMAKE, esta resistência superior à tração faz do 7075 a escolha preferida para aplicações estruturalmente críticas em que a falha não é uma opção.

Comparação de dureza

A dureza está fortemente correlacionada com a resistência ao desgaste e a maquinabilidade:

| Liga metálica | Dureza Brinell | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Esta diferença substancial de dureza explica porque é que o 7075 é frequentemente especificado para componentes sujeitos a condições de elevado desgaste.

Resistência à fadiga

Para componentes sujeitos a cargas cíclicas, a resistência à fadiga torna-se crítica. O 7075-T6 fornece aproximadamente 23.000 psi (159 MPa) de resistência à fadiga a 5×10^8 ciclos, em comparação com os 14.000 psi (96 MPa) do 6061-T6. Esta limite de resistência1 Esta vantagem torna o 7075 particularmente valioso em aplicações como componentes estruturais de aeronaves e peças de veículos de alto desempenho.

Composição química e seu impacto na resistência

A composição química influencia diretamente as caraterísticas de desempenho:

| Elemento | 7075 (%) | 6061 (%) | Efeito nas propriedades |

|---|---|---|---|

| Zinco | 5.1-6.1 | 0,25 max | Elemento primário de reforço em 7075 |

| Magnésio | 2.1-2.9 | 0.8-1.2 | Contribui para a força e resistência à corrosão |

| Cobre | 1.2-2.0 | 0.15-0.4 | Aumenta a resistência mas reduz a resistência à corrosão |

| Silício | 0,4 max | 0.4-0.8 | Elemento de liga primário com Mg em 6061 |

O teor mais elevado de zinco no 7075 cria um maior potencial de endurecimento por precipitação, enquanto a adição de cobre aumenta ainda mais a resistência à custa de alguma resistência à corrosão.

Considerações sobre aplicações para além da resistência

Embora o alumínio 7075 seja claramente mais forte, a resistência não é o único fator que importa na seleção do material:

Maquinabilidade

Apesar da sua maior dureza, o alumínio 7075 maquina excecionalmente bem. Na PTSMAKE, descobrimos que, com parâmetros de corte adequados, o 7075 pode muitas vezes ser maquinado de forma mais eficiente do que o 6061, porque produz aparas mais limpas e permite taxas de remoção de material agressivas. No entanto, o desgaste da ferramenta é tipicamente maior com o 7075.

Soldabilidade

O 6061 tem uma vantagem distinta em termos de soldabilidade. É facilmente soldável utilizando métodos convencionais como TIG e MIG. Em contrapartida, o 7075 é considerado uma das ligas de alumínio mais difíceis de soldar devido ao seu elevado teor de zinco, que contribui para a suscetibilidade à fissuração a quente.

Resistência à corrosão

O 6061 oferece geralmente uma melhor resistência à corrosão, nomeadamente em ambientes marítimos. O 7075, especialmente com o seu teor de cobre mais elevado, requer uma proteção adicional como a anodização ou o revestimento de conversão em ambientes corrosivos.

Considerações sobre os custos

A diferença de preço entre estas ligas pode ser significativa, com o 7075 a ter normalmente um prémio de 30-50% em relação ao 6061. Esta diferença de custo torna o 6061 mais económico para aplicações em que a sua resistência moderada é suficiente.

Fazer a escolha certa para a sua aplicação

A decisão entre estas ligas deve ser orientada para a aplicação:

- Escolha o 7075 quando: A força máxima e a resistência à fadiga são fundamentais, o peso é crítico e o custo mais elevado é justificado pelos requisitos de desempenho.

- Escolha o 6061 quando: A resistência moderada é suficiente, a soldabilidade é necessária, a resistência à corrosão é importante ou as restrições orçamentais são significativas.

No fabrico de precisão, raramente existe uma solução única para todos. Através de uma cuidadosa seleção de materiais com base em requisitos de aplicação específicos, podemos otimizar tanto o desempenho como a relação custo-eficácia.

Para que é utilizado o alumínio 7075?

Já alguma vez se perguntou por que razão certos componentes aeroespaciais não falham sob tensão extrema? Ou porque é que as bicicletas de montanha de alto desempenho aguentam tanto castigo sem se partirem? O material aparentemente mágico por detrás destas maravilhas da engenharia passa muitas vezes despercebido, mas é crucial para inúmeras aplicações em que a falha não é uma opção.

O alumínio 7075 é utilizado principalmente em aplicações aeroespaciais, militares, de transporte e de equipamento desportivo, em que a elevada relação resistência/peso é fundamental. Esta liga de alumínio oferece propriedades mecânicas excepcionais, incluindo uma resistência superior comparável à de muitos aços, mantendo as caraterísticas de leveza do alumínio.

Principais aplicações do alumínio 7075

Aplicações da indústria aeroespacial

A indústria aeroespacial foi, de facto, o berço do alumínio 7075. Desenvolvida na década de 1940, esta liga tornou-se rapidamente no material de eleição para componentes estruturais de aeronaves. Quando se está a construir algo que precisa de ser simultaneamente leve e incrivelmente forte, o alumínio 7075 é muitas vezes a solução perfeita.

Nos aviões modernos, encontra esta liga de alta resistência em:

- Estruturas da fuselagem e anteparas

- Longarinas e longarinas das asas

- Componentes do trem de aterragem

- Suportes estruturais

O que torna o 7075 particularmente valioso para aplicações aeroespaciais é a sua excelente resistência à fadiga. Os componentes das aeronaves passam por inúmeros ciclos de tensão durante o seu tempo de vida operacional e esta liga mantém a sua integridade estrutural através destes ciclos de carga repetidos melhor do que muitos materiais alternativos.

Aplicações militares e de defesa

O sector militar utiliza as propriedades únicas do alumínio 7075 para várias aplicações em que o desempenho não pode ser comprometido. Durante o meu trabalho com empreiteiros do sector da defesa no PTSMAKE, vi em primeira mão como esta liga é crucial:

- Componentes de blindagem

- Estruturas de aeronaves militares

- Componentes de mísseis

- Equipamento tático

A combinação de elevada resistência à tração e boa resistência balística2 torna o alumínio 7075 particularmente valioso para aplicações de proteção. Embora não seja normalmente utilizado como material de armadura principal, serve como excelente suporte estrutural em sistemas de armadura compostos.

Utilizações no sector dos transportes

Para além da indústria aeroespacial, a indústria dos transportes adopta amplamente o alumínio 7075, onde a redução de peso sem comprometer a resistência é essencial:

| Aplicação de transporte | Vantagens do alumínio 7075 |

|---|---|

| Autopeças de alto desempenho | Melhoria da eficiência do combustível e da aceleração |

| Componentes para carros de corrida | Relação resistência/peso superior, melhor manuseamento |

| Quadros de bicicletas de montanha | Durabilidade com construção leve |

| Componentes marinhos | Resistência à corrosão com têmpera |

A indústria automóvel, especialmente em veículos de competição e de alto desempenho, utiliza componentes em 7075 para reduzir o peso sem sacrificar a integridade estrutural. Embora seja normalmente mais caro do que outras ligas de alumínio, as vantagens de desempenho justificam frequentemente o custo em aplicações especializadas.

Aplicações de equipamento desportivo

A indústria de artigos desportivos adoptou o alumínio 7075 para equipamento de qualidade superior onde o desempenho é mais importante:

- Equipamento de escalada (mosquetões, machados de gelo)

- Componentes de arco e flecha de alta qualidade

- Tacos de basebol e softbol

- Carretos e componentes de pesca de qualidade superior

Para estas aplicações, a combinação de resistência, peso e durabilidade torna o alumínio 7075 ideal. Na PTSMAKE, produzimos componentes de precisão para fabricantes de artigos desportivos que exigem nada menos do que um desempenho perfeito dos seus materiais.

Considerações sobre o fabrico de alumínio 7075

Desafios da maquinagem

Embora o 7075 ofereça propriedades mecânicas excepcionais, apresenta desafios únicos durante os processos de maquinagem. A própria dureza que o torna valioso também o torna mais difícil de maquinar em comparação com as ligas de alumínio mais macias.

Na minha experiência no PTSMAKE, a maquinagem bem sucedida do alumínio 7075 requer:

- Seleção adequada da ferramenta (as ferramentas de metal duro têm frequentemente melhor desempenho)

- Velocidades de corte e avanços adequados

- Estratégias de arrefecimento eficazes para gerir a acumulação de calor

- Fixação especializada para minimizar o movimento da peça de trabalho

A tendência do material para endurecer significa que as estratégias de maquinação devem ser cuidadosamente planeadas para evitar a criação de dificuldades adicionais durante o processo de fabrico.

Considerações sobre o tratamento térmico

Um dos aspectos mais cruciais do trabalho com o alumínio 7075 é o tratamento térmico adequado. A têmpera mais comum é a T6, que proporciona o equilíbrio ideal entre resistência e estabilidade dimensional.

O processo típico de tratamento térmico envolve:

- Tratamento térmico em solução (aquecimento a cerca de 900°F)

- Têmpera (arrefecimento rápido)

- Envelhecimento artificial (reaquecimento controlado)

Este processo transforma drasticamente as propriedades do material, aumentando a resistência à tração de cerca de 33.000 psi no estado recozido para mais de 83.000 psi no estado T6. No entanto, o processo tem de ser controlado com precisão para evitar a introdução de alterações dimensionais que possam afetar as tolerâncias da peça final.

Comparação entre o alumínio 7075 e o aço: Qual tem melhores propriedades?

Já alguma vez se viu preso a tentar escolher entre o alumínio 7075 e o aço para o seu projeto? A luta é real - equilibrar os requisitos de peso com as necessidades de resistência, mantendo-se dentro do orçamento, pode parecer um puzzle impossível, especialmente quando os prazos se aproximam.

Embora o alumínio 7075 não seja universalmente mais forte do que o aço, oferece uma relação resistência/peso superior. Uma peça de alumínio 7075 tem aproximadamente um terço do peso do aço com uma resistência comparável em determinadas aplicações, o que a torna ideal para aplicações aeroespaciais e de alto desempenho em que o peso é importante.

Analisando as propriedades: Alumínio 7075 vs. Aço

Quando comparamos materiais como o alumínio 7075 e o aço, temos de considerar várias propriedades para além de olharmos apenas para os números da resistência bruta. Tendo trabalhado extensivamente com ambos os materiais em vários projectos de fabrico de precisão, aprendi que o contexto é extremamente importante.

Comparação da resistência à tração

A resistência à tração do alumínio 7075-T6 (a têmpera mais comum) varia tipicamente entre 74.000-78.000 psi (510-540 MPa). Este valor é impressionante para uma liga de alumínio, mas muitos aços ultrapassam-no:

| Material | Resistência à tração (psi) | Resistência à tração (MPa) |

|---|---|---|

| Alumínio 7075-T6 | 74,000-78,000 | 510-540 |

| Aço macio (A36) | 58,000-80,000 | 400-550 |

| Aço 4140 (tratado termicamente) | 150,000-165,000 | 1,035-1,140 |

| Aço inoxidável 304 | 85,000 | 585 |

Como pode ver, embora o alumínio 7075 tenha um desempenho superior ao de alguns aços macios, muitas ligas de aço têm uma resistência à tração significativamente superior. No entanto, a resistência à tração por si só não conta a história completa.

Relação força/peso: O fator crítico

Onde o alumínio 7075 brilha verdadeiramente é na sua excecional relação resistência/peso. Com uma densidade de apenas cerca de 2,81 g/cm³ em comparação com os 7,85 g/cm³ do aço, o alumínio 7075 proporciona uma resistência notável com apenas um terço do peso.

Para força específica3 cálculos:

- Alumínio 7075-T6: ~196 kN-m/kg

- Aço (varia consoante o tipo): ~154 kN-m/kg para aços de alta resistência

Esta propriedade faz com que o alumínio 7075 seja o material de eleição na PTSMAKE quando fabricamos componentes aeroespaciais, equipamento desportivo ou qualquer aplicação em que a redução de peso seja crítica sem sacrificar a integridade estrutural.

Resistência ao escoamento e dureza

O limite de elasticidade indica quando um material começa a deformar-se permanentemente. O alumínio 7075-T6 tem um limite de elasticidade de aproximadamente 73.000 psi (503 MPa), que é comparável a muitos aços, mas inferior às ligas de aço de alta resistência.

No que respeita à dureza, o alumínio 7075-T6 mede normalmente 150 Brinell, enquanto que o alumínio 7075-T6 mede 150 Brinell:

- Aço macio: 120 Brinell

- Aço tratado termicamente: 280-600 Brinell (consoante a liga e o tratamento)

Diferenças de desempenho ambiental

Resistência à corrosão

O aço necessita normalmente de tratamentos ou revestimentos adicionais para resistir à corrosão, enquanto o alumínio forma naturalmente uma camada de óxido que proporciona alguma proteção inerente. No entanto, o alumínio 7075 é, de facto, mais suscetível à corrosão do que muitas outras ligas de alumínio devido ao seu elevado teor de cobre.

Na minha experiência de fabrico no PTSMAKE, recomendamos frequentemente a anodização de componentes de alumínio 7075 ou a aplicação de outros acabamentos de proteção quando estes são expostos a ambientes agressivos. Para componentes de aço, a galvanização ou revestimentos especializados são normalmente necessários.

Desempenho de temperatura

Em geral, o aço mantém melhor as suas propriedades estruturais a temperaturas extremas:

| Material | Desempenho a baixas temperaturas | Desempenho em altas temperaturas |

|---|---|---|

| Alumínio 7075 | Excelente até temperaturas criogénicas | Perde resistência acima de 200°F (93°C) |

| Aço (típico) | Bom a baixas temperaturas | Mantém a resistência até 1000°F (538°C) |

Esta diferença de temperatura torna-se crítica em aplicações com temperaturas de funcionamento elevadas, onde o aço continua frequentemente a ser a escolha preferida, apesar da sua desvantagem em termos de peso.

Considerações sobre custos e maquinabilidade

O alumínio 7075 é geralmente mais caro do que os aços comuns, mas oferece excelente maquinabilidade. Na PTSMAKE, descobrimos que o custo mais elevado do material do 7075 é muitas vezes compensado por:

- Redução do tempo de maquinagem e do desgaste da ferramenta

- Custos de transporte mais baixos devido ao peso mais leve

- Redução do consumo de energia em aplicações móveis

- Não é necessário pintar (embora se recomende a anodização)

A escolha do material depende, em última análise, dos requisitos específicos da sua aplicação. Para aplicações aeroespaciais, automóveis de alto desempenho ou artigos desportivos em que o peso é fundamental, o alumínio 7075 revela-se frequentemente superior, apesar de não possuir os valores de resistência absolutamente mais elevados do aço.

Quais são as vantagens e desvantagens do alumínio 7075?

Já alguma vez se viu dividido entre escolhas de materiais para um projeto crítico? Aquele momento em que precisa de uma força excecional mas se preocupa com as implicações de custo ou com a resistência à corrosão? Fazer a seleção correta do material pode significar a diferença entre o sucesso do projeto e um fracasso dispendioso.

O alumínio 7075 oferece uma excelente relação força/peso e uma excelente resistência à fadiga, mas tem custos mais elevados e uma soldabilidade reduzida em comparação com outras ligas de alumínio. A sua dureza excecional torna-o ideal para aplicações aeroespaciais, enquanto as preocupações com a corrosão podem ser resolvidas através de um tratamento adequado.

Vantagens do alumínio 7075

Relação resistência/peso superior

Quando se comparam as ligas de alumínio, o 7075 está no topo da pirâmide em termos de resistência. Com uma resistência à tração comparável à de muitos aços, proporciona este desempenho com apenas um terço do peso. Esta excecional relação resistência/peso torna-o inestimável em aplicações em que a redução de peso é crítica, mas a resistência não pode ser comprometida.

No meu trabalho com clientes do sector aeroespacial na PTSMAKE, vi em primeira mão como esta propriedade do material se traduz em poupanças de combustível e maior capacidade de carga útil. O material consegue este objetivo através da sua composição à base de zinco, que cria uma endurecimento por precipitação4 mecanismo que reforça a microestrutura do alumínio.

Excelente resistência à fadiga

Outra propriedade de destaque do alumínio 7075 é a sua notável resistência à fadiga. Os componentes sujeitos a ciclos repetidos de carga e descarga normalmente falham muito mais cedo do que as suas classificações de carga estática sugerem. No entanto, o 7075 mantém a sua integridade de forma impressionante nestas condições.

Esta propriedade é particularmente valiosa em aplicações com vibrações ou cargas cíclicas, como por exemplo:

- Componentes estruturais de aeronaves

- Peças para automóveis de alto desempenho

- Material desportivo (quadros de bicicletas, material de escalada)

- Equipamento militar

Elevada maquinabilidade

Apesar da sua dureza, o alumínio 7075 maquina bastante bem quando são empregues técnicas adequadas. Isto torna-o adequado para criar componentes complexos com tolerâncias apertadas. Na PTSMAKE, maquinamos regularmente em CNC componentes 7075 com caraterísticas que requerem uma precisão de ±0,005mm.

O material corta de forma limpa com ferramentas adequadas e responde bem a abordagens de maquinação tradicionais e modernas. Esta maquinabilidade, combinada com as suas propriedades de resistência, torna-o ideal para componentes de precisão complexos.

Desvantagens do alumínio 7075

Considerações sobre os custos

Uma desvantagem significativa do alumínio 7075 é o seu custo mais elevado em comparação com as ligas de alumínio mais comuns. O prémio de preço existe por várias razões:

- Processo de liga mais complexo

- Maior procura em indústrias especializadas

- Requisitos de controlo de qualidade mais rigorosos

Esta tabela compara os custos relativos aproximados das ligas de alumínio comuns:

| Liga de alumínio | Índice de Custo Relativo |

|---|---|

| 1100 (puro) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Embora esta diferença de custo possa ser significativa para grandes séries de produção, é frequentemente justificada pelos benefícios de desempenho em aplicações críticas.

Soldabilidade limitada

Talvez a limitação técnica mais significativa do alumínio 7075 seja a sua fraca soldabilidade. O elevado teor de zinco que lhe confere uma resistência excecional também o torna altamente suscetível à fissuração por soldadura e à redução da resistência nas zonas afectadas pelo calor.

Esta limitação significa que os componentes 7075 requerem normalmente métodos de união alternativos:

- Fixação mecânica (parafusos, rebites)

- Colagem de adesivos

- Processos especializados como a soldadura por fricção

Em alguns cenários de fabrico, esta limitação dita alterações de design ou força a utilização de materiais alternativos quando são necessários conjuntos soldados.

Vulnerabilidade à corrosão

Embora todas as ligas de alumínio formem uma camada de óxido natural que proporciona uma proteção básica contra a corrosão, o 7075 é mais suscetível a certos tipos de corrosão do que outras ligas de alumínio, em particular:

- Fissuração por corrosão sob tensão

- Corrosão por esfoliação

- Corrosão galvânica quando em contacto com certos metais

Esta vulnerabilidade pode ser atenuada através de tratamentos de superfície adequados, como anodização, alodinagem ou aplicação de revestimentos protectores. Na PTSMAKE, recomendamos normalmente a anodização de componentes 7075 que serão expostos a ambientes agressivos, o que acrescenta uma camada de proteção, mantendo a precisão dimensional.

Considerações específicas da aplicação

A adequação do alumínio 7075 depende, em última análise, dos requisitos específicos da sua aplicação. Considero útil ter em conta estes factores ao avaliar se o 7075 é a escolha certa:

Aplicações ideais para o alumínio 7075

O material é excelente em cenários que exigem:

- Resistência máxima com peso mínimo

- Boa resistência à fadiga

- Excelente maquinabilidade para geometrias complexas

- Sem requisitos de soldadura

As aplicações mais comuns incluem:

- Componentes estruturais de aeronaves

- Equipamento de defesa

- Artigos de desporto topo de gama

- Peças de máquinas de precisão

Quando escolher alternativas

Considere outras ligas quando a sua aplicação envolver:

- Requisitos de soldadura extensos (considerar 6061 ou 5052)

- Ambientes corrosivos severos sem proteção de superfície

- Restrições orçamentais para grandes séries de produção

- Necessidade de elevada condutividade eléctrica (considerar 1100 ou 6101)

Ao avaliar cuidadosamente estes factores em relação aos seus requisitos específicos, pode tomar uma decisão informada sobre se o alumínio 7075 é o material certo para o seu projeto.

Qual é o tipo de alumínio mais forte?

Já alguma vez trabalhou num projeto que exigia uma resistência extrema em alumínio, mas sentiu-se sobrecarregado pelas inúmeras opções de ligas? Já deu por si a pensar se estaria a utilizar o tipo certo quando a integridade estrutural e a segurança não são negociáveis?

O grau de alumínio mais forte disponível comercialmente é o 7075-T6. Esta liga de alumínio de alta resistência contém zinco como principal elemento de liga e oferece uma resistência à tração de até 83.000 psi (572 MPa), tornando-a ideal para aplicações aeroespaciais, militares e de alta tensão.

Compreender as caraterísticas de resistência superior do alumínio 7075

Quando se fala de ligas de alumínio de alto desempenho, o 7075 está consistentemente no topo em termos de resistência. Como alguém que trabalhou extensivamente com vários metais para fabrico de precisão, vi o alumínio 7075 superar a maioria dos outros tipos de alumínio em aplicações exigentes.

A resistência excecional do alumínio 7075 resulta da sua composição única. Contém aproximadamente 5,1-6,1% de zinco, 2,1-2,9% de magnésio, 1,2-2,0% de cobre e quantidades menores de crómio, manganês e titânio. Esta fórmula rica em zinco cria uma liga que pode ser tratada termicamente para obter excelentes propriedades mecânicas.

A designação de têmpera T6 (7075-T6) indica um processo de tratamento térmico específico que maximiza a resistência da liga. Este processo envolve um tratamento térmico em solução seguido de envelhecimento artificial. O resultado é uma liga de alumínio com uma resistência à tração comparável à de muitos aços, mas com apenas um terço do peso.

Propriedades mecânicas que distinguem o 7075

As impressionantes propriedades mecânicas do alumínio 7075-T6 fazem com que este se destaque de outras qualidades:

| Imóveis | 7075-T6 Valor | Comparação com 6061-T6 |

|---|---|---|

| Resistência à tração | 83.000 psi (572 MPa) | ~1,8x mais forte |

| Resistência ao escoamento | 73.000 psi (503 MPa) | ~2x mais forte |

| Dureza (Brinell) | 150 HB | ~1,9x mais difícil |

| Resistência à fadiga | 23.000 psi (159 MPa) | ~1,6x melhor |

Estes números contam uma história convincente - o 7075-T6 oferece quase o dobro da resistência da liga 6061-T6 amplamente utilizada, mantendo a vantagem do peso leve do alumínio em relação ao aço.

Aplicações que exigem o alumínio de maior resistência

Utilizações aeroespaciais e de defesa

A indústria aeroespacial foi a força motriz original por detrás do desenvolvimento do 7075 durante a década de 1940. Atualmente, esta liga continua a ser crucial para:

- Componentes estruturais de aeronaves

- Equipamento militar e blindagem

- Componentes de mísseis

- Estruturas da fuselagem e anteparas

Na PTSMAKE, tenho visto inúmeros projectos aeroespaciais especificarem o alumínio 7075 para componentes em que a falha não é uma opção. A excelente relação resistência/peso da liga torna-a inestimável para reduzir o peso da aeronave, mantendo a integridade estrutural.

Equipamento desportivo que exige o máximo desempenho

As propriedades excepcionais do alumínio 7075 tornaram-no popular em equipamento desportivo de alto desempenho:

- Quadros e componentes para bicicletas de montanha

- Equipamento de escalada (mosquetões, machados de gelo)

- Arco e flecha profissional

- Bastões de lacrosse topo de gama

Os fabricantes de equipamento desportivo valorizam a capacidade do 7075 para suportar forças intensas e, ao mesmo tempo, permanecer leve, dando aos atletas uma vantagem competitiva.

Limitações do alumínio 7075 apesar da sua resistência

Embora o 7075 ofereça uma resistência inigualável, não é adequado para todas as aplicações. Compreender as suas limitações é crucial para uma seleção adequada do material:

Desafios da resistência à corrosão

Uma desvantagem significativa do 7075 é a sua resistência à corrosão relativamente fraca em comparação com outras ligas de alumínio, particularmente as séries 5000 e 6000. O elevado teor de cobre torna-o suscetível de fissuração por corrosão sob tensão5 e corrosão por esfoliação, especialmente em ambientes marinhos.

Na minha experiência com maquinação de precisão, recomendamos frequentemente tratamentos de proteção adicionais para componentes 7075 expostos a ambientes corrosivos:

- Anodização (Tipo II ou Tipo III)

- Revestimento de conversão de cromato de alodina

- Sistemas de primários e tintas

- Protocolos de manutenção e inspeção regulares

Considerações sobre o fabrico e a soldabilidade

Outra limitação é a dificuldade de fabrico. As mesmas propriedades que conferem ao 7075 a sua resistência também o tornam:

- Mais difícil de maquinar (requer ferramentas especializadas)

- Difícil de soldar utilizando métodos convencionais

- Mais suscetível de se deformar durante o tratamento térmico

- Geralmente mais caro do que outros tipos de alumínio

Para geometrias complexas que requerem soldadura, sugerimos frequentemente ligas alternativas como 6061 ou abordagens de design compósito para evitar estas limitações.

Comparação do 7075 com outras ligas de alumínio de alta resistência

Embora o 7075 seja geralmente considerado como a liga de alumínio mais forte, várias outras opções de alto desempenho merecem ser consideradas:

| Liga metálica | Resistência à tração | Principais vantagens | Aplicações comuns |

|---|---|---|---|

| 7075-T6 | 83.000 psi | Resistência mais elevada | Aeroespacial, militar |

| 2024-T3 | 65.000 psi | Melhor resistência à fadiga | Estruturas de aeronaves |

| 7068-T6511 | 97.000 psi | A mais alta resistência especial | Tiro de competição |

| 6061-T6 | 45.000 psi | Melhor resistência à corrosão | Objetivo geral |

| 5083-H321 | 46.000 psi | Resistência superior à corrosão marinha | Construção naval, marinha |

A liga 7068 merece uma menção especial como uma variante especializada que pode exceder a resistência da 7075 em determinadas formas, embora esteja menos disponível e seja significativamente mais cara, tornando-a impraticável para a maioria das aplicações comerciais.

Preocupações de segurança e gestão de riscos da soldadura de alumínio 7075?

Já alguma vez tentou soldar alumínio 7075 e acabou com soldaduras rachadas e um suspiro de frustração? Ou talvez se tenha perguntado porque é que o supervisor da sua oficina proíbe estritamente a soldadura desta liga em particular, apesar da sua popularidade em aplicações aeroespaciais?

A soldadura de alumínio 7075 envolve riscos de segurança significativos, incluindo a geração de fumos tóxicos, riscos de incêndio devido aos baixos pontos de fusão e potenciais falhas estruturais. Ventilação adequada, EPI especializado, sistemas de supressão de incêndios e formação abrangente do operador são estratégias essenciais de gestão de riscos para mitigar estes perigos.

Identificar os principais riscos de segurança da soldadura de alumínio 7075

Quando se trata de soldar alumínio 7075, as preocupações com a segurança vão muito além das dificuldades técnicas. Na minha experiência de trabalho com clientes do sector aeroespacial e de defesa na PTSMAKE, observei vários riscos críticos que devem ser abordados antes de qualquer tentativa de soldadura.

Geração de fumos tóxicos

O alumínio 7075 contém zinco (5,1-6,1%), magnésio (2,1-2,9%) e cobre (1,2-2,0%) que se vaporizam a temperaturas de soldadura. Estes vapores podem levar a uma condição conhecida como febre dos fumos metálicos6 - uma doença semelhante à gripe que ocorre quando os soldadores inalam estes fumos de óxidos metálicos. Os sintomas aparecem normalmente 4-12 horas após a exposição e incluem:

- Febre e arrepios

- Sabor metálico na boca

- Fadiga e dores musculares

- Náuseas e dores de cabeça

Embora tipicamente temporária, a exposição repetida pode levar a problemas respiratórios a longo prazo e a uma maior suscetibilidade a infecções pulmonares.

Perigos de incêndio e explosão

O ponto de fusão relativamente baixo do alumínio (em comparação com o aço) cria riscos significativos de incêndio. Para além disso, o pó de alumínio é altamente combustível. Durante as operações de soldadura, estes factores criam condições perigosas:

- O alumínio fundido pode inflamar materiais inflamáveis à distância

- As partículas de alumínio podem formar misturas explosivas com o ar

- O contacto da água com o alumínio fundido pode provocar violentas explosões de vapor

Riscos de integridade estrutural

Talvez o mais preocupante do ponto de vista da segurança seja a probabilidade de falha estrutural pós-soldagem. A zona afetada pelo calor torna-se significativamente mais fraca do que o material de base, criando potenciais pontos de falha que podem não ser imediatamente visíveis. Isto representa sérios riscos de segurança em aplicações de suporte de carga.

Equipamento de segurança essencial para o manuseamento de alumínio 7075

Quando trabalhamos com alumínio 7075 na PTSMAKE, implementamos protocolos de segurança abrangentes, apesar de maquinarmos este material em vez de o soldarmos. Para aqueles que têm de tentar soldar, estas medidas de segurança não são negociáveis:

Sistemas de proteção respiratória

As máscaras de soldadura normais são insuficientes para a soldadura de alumínio 7075. O equipamento necessário inclui:

- Aparelho de respiração purificador de ar (PAPR) com filtros de fumos metálicos adequados

- Sistemas de fornecimento de ar exterior para espaços fechados

- Equipamento de monitorização do ar no local de trabalho para verificar os níveis de exposição seguros

Requisitos de EPI especializados

Para além da proteção respiratória, é essencial dispor de equipamento de proteção individual especializado:

- Vestuário resistente ao fogo que cubra toda a pele

- Luvas de soldadura de alumínio especializadas (normalmente mais isolantes do que as luvas de soldadura normais)

- Protectores faciais com classificações específicas para a soldadura de alumínio

- Aventais e mangas resistentes ao calor

Sistemas de segurança das instalações

O próprio espaço de trabalho requer modificações de segurança significativas:

| Sistema de segurança | Objetivo | Necessidade de manutenção |

|---|---|---|

| Ventilação melhorada | Elimina os fumos tóxicos | Mudança mensal do filtro, inspeção trimestral do sistema |

| Supressão de incêndios | Contém potenciais incêndios de alumínio | Inspeção anual, extintores especializados de classe D |

| Áreas dedicadas à soldadura | Isola as operações de soldadura | Limpeza diária, inspeção regular da superfície |

| Lava-olhos/chuveiro de emergência | Aborda a exposição a produtos químicos | Testes semanais, inspeção mensal completa |

Implementação de estratégias de gestão de riscos

Tendo fornecido peças de precisão a empresas aeroespaciais durante mais de 15 anos, vi como estratégias adequadas de gestão de riscos fazem a diferença entre operações seguras e desastres no local de trabalho.

Formação abrangente de operadores

Qualquer pessoa que tente soldar alumínio 7075 deve receber formação especializada para além da certificação de soldadura padrão, incluindo:

- Reconhecimento de perigos específicos de materiais

- Procedimentos de resposta a emergências

- Protocolos de monitorização da saúde

- Manutenção correta do equipamento

Controlos de engenharia e conceção do espaço de trabalho

A conceção do espaço de trabalho desempenha um papel fundamental na redução dos riscos:

- Mesas de Downdraft para afastar os fumos das zonas de respiração dos operadores

- Barreiras de isolamento térmico para reduzir o risco de propagação do fogo

- Áreas de trabalho a quente designadas com superfícies incombustíveis

- Sistemas de paragem de emergência acessíveis a partir de vários locais

Programas de vigilância médica

Devido aos riscos para a saúde associados à soldadura de alumínio 7075, é aconselhável implementar um programa de vigilância médica:

- Teste de função pulmonar de base para soldadores

- Análises sanguíneas regulares para detetar a acumulação de metais

- Testes de audição (a soldadura de alumínio pode produzir ruído excessivo)

- Avaliações anuais exaustivas do estado de saúde

Documentação e conformidade

A documentação correta é essencial tanto para a segurança como para a conformidade legal:

- Procedimentos de segurança pormenorizados específicos para o alumínio 7075

- Protocolos de comunicação e investigação de incidentes

- Auditorias de segurança regulares e acompanhamento das acções corretivas

- Acessibilidade e formação sobre a ficha de dados de segurança dos materiais (MSDS)

Abordagens alternativas para reduzir os riscos de segurança

Na PTSMAKE, recomendamos frequentemente métodos de união alternativos aos clientes que necessitam de ligar componentes de alumínio 7075. Essas alternativas reduzem significativamente os riscos de segurança, ao mesmo tempo em que alcançam a integridade estrutural necessária:

- Fixação mecânica (cavilhas, rebites, parafusos)

- Ligação adesiva com epóxis de qualidade aeroespacial

- Soldadura por fricção (que funciona abaixo do ponto de fusão)

- Modificações de conceção para eliminar a necessidade de unir secções tratadas termicamente

Ao implementar estas estratégias, os fabricantes podem frequentemente atingir os seus objectivos de design sem introduzir os riscos de segurança significativos associados à soldadura tradicional do alumínio 7075.

Como é que o tratamento térmico afecta as propriedades do alumínio 7075?

Já alguma vez teve dificuldades com peças de alumínio que não tinham o desempenho esperado apesar de utilizar ligas de primeira qualidade? Já se perguntou porque é que o mesmo material pode demonstrar propriedades dramaticamente diferentes em diferentes aplicações? Muitas vezes, a diferença não reside na liga em si, mas na forma como foi tratada termicamente - um fator crítico que muitos engenheiros ignoram até surgirem problemas de desempenho.

O tratamento térmico transforma profundamente as propriedades do alumínio 7075, alterando a sua microestrutura. Através de processos de aquecimento e arrefecimento controlados, como o tratamento de solução, a têmpera e o envelhecimento, esta liga pode atingir uma resistência até 3 vezes superior, uma resistência à corrosão melhorada e uma maquinabilidade melhorada, sacrificando simultaneamente alguma ductilidade e tenacidade.

Compreender os efeitos do tratamento térmico no alumínio 7075

O tratamento térmico é um fator de mudança para o alumínio 7075, razão pela qual é tão amplamente utilizado na indústria aeroespacial e em aplicações de elevado stress. Como alguém que supervisionou inúmeros projectos de maquinação de precisão, testemunhei em primeira mão como o protocolo de tratamento térmico correto pode fazer a diferença entre o sucesso e o fracasso de uma peça.

O objetivo fundamental do tratamento térmico do alumínio 7075 é otimizar as suas propriedades mecânicas para aplicações específicas. Ao manipular a microestrutura da liga através de alterações de temperatura controladas, podemos aumentar a sua resistência, dureza e outras caraterísticas para cumprir requisitos exigentes.

Principais processos de tratamento térmico para o alumínio 7075

O tratamento térmico do alumínio 7075 envolve normalmente vários processos distintos:

- Tratamento térmico de solução: Aquecimento da liga a aproximadamente 900°F (480°C) para dissolver os elementos de liga numa solução sólida

- Têmpera: Arrefecimento rápido do material, geralmente em água, para criar uma solução sólida supersaturada

- Envelhecimento: Permitir a formação de precipitados na microestrutura, quer naturalmente à temperatura ambiente, quer artificialmente a temperaturas elevadas

Cada uma destas etapas contribui para as propriedades finais do material. As têmperas mais comuns para o alumínio 7075 incluem T6, T73 e T76, cada uma oferecendo diferentes equilíbrios de propriedades.

Alterações das propriedades mecânicas através de tratamento térmico

O tratamento térmico altera drasticamente as propriedades mecânicas do alumínio 7075. A tabela seguinte mostra as alterações típicas de propriedades entre as condições de recozimento (têmpera O) e de envelhecimento máximo (têmpera T6):

| Imóveis | 7075-O (Recozido) | 7075-T6 (envelhecido no pico) | Fator de modificação |

|---|---|---|---|

| Resistência à tração | 22 ksi (152 MPa) | 83 ksi (572 MPa) | Aumento de 3,8× |

| Resistência ao escoamento | 14 ksi (97 MPa) | 73 ksi (503 MPa) | Aumento de 5,2 |

| Alongamento | 16% | 11% | Redução de 31% |

| Dureza (Brinell) | 60 | 150 | Aumento de 2,5 |

Esta transformação nas propriedades ocorre devido a endurecimento por precipitação7onde se formam partículas nanométricas na matriz de alumínio, bloqueando efetivamente o movimento de deslocação e reforçando a liga.

Efeitos nas propriedades específicas dos materiais

Resistência e dureza

O efeito mais dramático do tratamento térmico no alumínio 7075 é o aumento da resistência e da dureza. Através de um tratamento térmico adequado, a resistência à tração pode aumentar de cerca de 22 ksi na condição recozida para mais de 83 ksi na têmpera T6. Este reforço tem, no entanto, um custo - o material perde normalmente alguma ductilidade no processo.

No PTSMAKE, descobrimos que o controlo cuidadoso do processo de envelhecimento é fundamental para obter propriedades de resistência consistentes. Mesmo pequenas variações na temperatura ou no tempo de envelhecimento podem resultar em diferenças significativas de propriedades.

Resistência à corrosão

O tratamento térmico tem um impacto significativo na resistência à corrosão, especialmente na suscetibilidade à fissuração por corrosão sob tensão (SCC). Embora a têmpera T6 ofereça a máxima resistência, pode ser mais vulnerável à SCC do que as têmperas especialmente desenvolvidas, como a T73, que sacrifica alguma resistência para melhorar a resistência à corrosão.

Estabilidade dimensional

Outra consideração importante é a estabilidade dimensional. O tratamento térmico pode induzir tensões residuais e ligeiras alterações dimensionais. Para peças de alta precisão, isto tem de ser tido em conta no processo de fabrico. Nas nossas operações de maquinagem CNC de precisão, planeamos frequentemente estas alterações dimensionais quando trabalhamos com o 7075 tratado termicamente.

Propriedades de fadiga

O tratamento térmico também afecta o desempenho à fadiga. A têmpera T6 oferece normalmente uma boa resistência à fadiga, mas a T73 e outras têmperas demasiado envelhecidas podem proporcionar uma melhor resistência ao crescimento de fendas em aplicações de carga cíclica, o que é crucial para os componentes aeroespaciais.

Aplicações práticas de diferentes tratamentos térmicos

São selecionados diferentes tratamentos térmicos com base nos requisitos específicos da aplicação:

- Têmpera T6: Utilizado quando a prioridade é a resistência máxima, como os componentes estruturais aeroespaciais

- Temperamento T73: Selecionado para aplicações que exigem uma melhor resistência à corrosão sob tensão, embora com uma resistência 10-15% inferior à do T6

- Temperamento T76: Proporciona um compromisso entre a resistência T6 e a resistência à corrosão T73

Já vi inúmeras aplicações em que a seleção da têmpera correta foi crucial para o desempenho da peça. Por exemplo, ao maquinar componentes aeroespaciais críticos a PTSMAKE, recomendamos frequentemente T73 em vez de T6, apesar da sua menor resistência, porque a resistência à corrosão melhorada proporciona uma maior fiabilidade a longo prazo em serviço.

Otimização do tratamento térmico para aplicações específicas

O processo de tratamento térmico pode ser adaptado para otimizar propriedades específicas para aplicações particulares. Por exemplo, as modificações no tempo e na temperatura de envelhecimento podem afinar o equilíbrio entre resistência e tenacidade. Isto é particularmente importante para componentes que enfrentam cenários de carga complexos.

Quando trabalhamos com clientes nos sectores aeroespacial ou da defesa, colaboramos frequentemente com engenheiros de materiais para desenvolver protocolos de tratamento térmico personalizados que atingem o perfil de propriedade preciso necessário para a sua aplicação específica.

Quais são os desafios de maquinação do alumínio 7075?

Já alguma vez passou horas a configurar os seus parâmetros de maquinagem para o alumínio 7075, apenas para acabar com peças que têm um acabamento superficial fraco ou problemas dimensionais? Ou viu as suas dispendiosas ferramentas de corte desgastarem-se prematuramente ao trabalhar com esta liga de alta resistência?

O alumínio 7075 apresenta desafios de maquinação únicos devido à sua elevada resistência, dureza e propriedades térmicas. As dificuldades comuns incluem o desgaste rápido da ferramenta, problemas de controlo de aparas, formação de arestas postiças, problemas de gestão do calor, problemas de estabilidade dimensional, formação de rebarbas e desafios de acabamento da superfície. São essenciais ferramentas, parâmetros de corte e estratégias de maquinação adequados.

Compreender a natureza do alumínio 7075

Antes de mergulhar nos desafios específicos da maquinação, é importante compreender o que torna o alumínio 7075 único. Esta liga à base de zinco contém aproximadamente 5,6% de zinco, 2,5% de magnésio, 1,6% de cobre e pequenas quantidades de crómio. Estes elementos combinam-se para criar uma liga com uma relação resistência/peso excecional, mas também contribuem para as suas dificuldades de maquinação.

A elevada resistência do 7075 (especialmente na condição de têmpera T6) resulta em forças de corte que podem ser significativamente mais elevadas do que as encontradas noutras ligas de alumínio. Embora não seja tão difícil como o titânio ou os aços endurecidos, as propriedades mecânicas do 7075 colocam-no entre as ligas de alumínio mais difíceis de maquinar.

Desafios da maquinagem primária com alumínio 7075

1. Desgaste rápido da ferramenta

Um dos problemas mais comuns na maquinagem do alumínio 7075 é o desgaste acelerado das ferramentas. A dureza desta liga (aproximadamente 150 Brinell na condição T6) pode rapidamente embotar as arestas de corte, especialmente quando se utilizam materiais ou geometrias de ferramentas inadequados.

Na PTSMAKE, descobrimos que as ferramentas de metal duro com revestimentos especializados aumentam significativamente a vida útil da ferramenta ao usinar esta liga. As ferramentas com revestimento de diamante, embora inicialmente mais caras, revelam-se muitas vezes rentáveis para grandes séries de produção devido à sua vida útil prolongada e à redução do tempo de paragem para troca de ferramentas.

2. Controlo das aparas e evacuação

O alumínio 7075 tende a produzir limalhas longas e fibrosas que podem envolver a ferramenta ou a peça de trabalho. Estas limalhas não só criam riscos de segurança, como também podem conduzir a:

- Re-corte de aparas, que danifica a superfície maquinada

- Quebra da ferramenta quando as aparas obstruem os canais

- Aumento do calor na zona de corte

- Atrasos na produção devido à remoção manual de aparas

A geometria correta do quebra-cavacos e a pressão suficiente do líquido de refrigeração são essenciais para gerir este desafio.

3. Formação de arestas edificadas (BUE)

Borda construída8 é particularmente problemática no alumínio 7075. Durante a maquinagem, o calor e a pressão podem fazer com que o material da peça adira à aresta da ferramenta de corte, criando uma camada acumulada que altera a geometria da ferramenta. Este fenómeno resulta em:

- Mau acabamento da superfície com rasgões ou manchas

- Imprecisões dimensionais

- Desgaste acelerado da ferramenta

- Resultados de maquinagem inconsistentes

4. Gestão do calor

Embora o alumínio tenha geralmente uma boa condutividade térmica, as elevadas forças de corte geradas na maquinagem do 7075 produzem um calor significativo. Este calor tem de ser gerido eficazmente para:

- Evitar a expansão térmica da peça de trabalho e os consequentes problemas dimensionais

- Evitar o desgaste prematuro da ferramenta

- Manter as propriedades dos materiais da peça acabada

- Evitar o endurecimento por trabalho da superfície maquinada

Desafios secundários e considerações técnicas

Preocupações com a estabilidade dimensional

A tabela seguinte descreve os desafios específicos de estabilidade dimensional na maquinação do alumínio 7075:

| Desafio | Causa | Solução |

|---|---|---|

| Distorção de paredes finas | Tensões residuais, forças de corte | Maquinação progressiva, fixação correta |

| Expansão térmica | Calor gerado durante o corte | Arrefecimento eficaz, taxas de alimentação adequadas |

| Deformação pós-maquinação | Alívio de tensões residuais | Alívio de tensões antes da maquinagem final |

| Deformação da rosca | Propriedades elásticas do material | Técnicas de roscagem especializadas, lubrificação adequada |

Questões relacionadas com o acabamento da superfície

A obtenção de acabamentos de superfície consistentes e de alta qualidade no alumínio 7075 pode ser um desafio. As propriedades do material podem levar a vários defeitos de superfície:

- Marcas de tagarelice: Estes padrões induzidos por vibrações ocorrem particularmente quando se utilizam ferramentas de longo alcance ou rigidez insuficiente da peça de trabalho.

- Manchas: A ductilidade do material pode levar a manchas na superfície em vez de um corte limpo.

- Marcas de alimentação: Taxas de avanço inadequadas podem deixar caminhos de ferramenta visíveis que são difíceis de remover.

- Endurecimento de superfícies: O calor excessivo ou a utilização de ferramentas sem brilho podem endurecer a superfície, dificultando as operações subsequentes.

Para aplicações aeroespaciais e de alto desempenho, estes problemas de acabamento de superfície não são meramente estéticos - podem afetar a vida à fadiga, a resistência à corrosão e o desempenho dos componentes.

Formação de rebarbas

A formação de rebarbas é outro desafio significativo no alumínio 7075. Estas projecções indesejadas de material formam-se ao longo das arestas e da lata:

- Criam riscos de segurança durante o manuseamento

- Interferir nos processos de montagem

- Exigir operações de rebarbação secundárias dispendiosas

- Reduzir a qualidade das peças e a precisão dimensional

Na minha experiência no PTSMAKE, a implementação de estratégias de rebarbação diretamente no processo de maquinação CNC provou ser mais eficiente do que operações de rebarbação separadas para a maioria dos componentes 7075.

Implementação prática de soluções

A chave para o sucesso da maquinação do alumínio 7075 reside na abordagem destes desafios com estratégias personalizadas. A seleção adequada da ferramenta, os parâmetros de corte optimizados, a aplicação adequada do líquido de refrigeração e a fixação apropriada são elementos críticos de uma estratégia de maquinação eficaz para esta liga de alto desempenho.

Ao compreender e preparar-se para estes desafios, os fabricantes podem maquinar eficientemente componentes de alumínio 7075 com a precisão e qualidade necessárias para a indústria aeroespacial, defesa e outras aplicações exigentes.

O alumínio 7075 pode ser anodizado para resistência à corrosão?

Já alguma vez investiu em componentes de alumínio 7075 de elevada resistência apenas para os ver deteriorarem-se prematuramente em ambientes agressivos? Ou talvez se tenha perguntado porque é que algumas peças de alumínio resistem lindamente à corrosão enquanto as suas peças de 7075 parecem mais vulneráveis apesar dos seus melhores esforços?

Sim, o alumínio 7075 pode ser anodizado para resistência à corrosão, mas com ressalvas importantes. Embora a anodização crie uma camada protetora de óxido que melhora significativamente a resistência à corrosão, o elevado teor de zinco do 7075 torna mais difícil anodizar eficazmente do que outras ligas de alumínio, exigindo processos especializados e um cuidadoso controlo de qualidade.

Compreender a anodização do alumínio 7075

O alumínio 7075 é amplamente utilizado em aplicações aeroespaciais, de defesa e de alto desempenho devido à sua excecional relação resistência/peso. No entanto, as suas excelentes propriedades mecânicas são acompanhadas de uma vulnerabilidade à corrosão que requer proteção, especialmente em ambientes exigentes.

A anodização transforma a superfície do alumínio numa camada de óxido durável e resistente à corrosão através de um processo eletroquímico. Embora isto pareça simples, o alumínio 7075 apresenta desafios únicos durante a anodização devido aos seus elementos de liga - particularmente o seu elevado teor de zinco (5,1-6,1%).

A química por trás da anodização 7075

Ao anodizar 7075, estamos essencialmente convertendo a superfície do alumínio em óxido de alumínio (Al₂O₃). Este processo eletroquímico ocorre em um banho de eletrólito ácido onde o alumínio atua como o ânodo em um circuito elétrico. A camada de óxido resultante está integrada no metal de base - não é apenas um revestimento aplicado por cima.

O elevado teor de zinco no 7075 afecta a anodização de várias formas:

- Cria potenciais irregularidades na camada de óxido

- Pode conduzir a heterogeneidade microestrutural9 na película anódica

- Muitas vezes resulta numa cor menos uniforme após a anodização

- Pode reduzir a espessura máxima que pode ser atingida em comparação com outras ligas

Tipos de anodização para alumínio 7075

Com base na minha experiência de trabalho com inúmeros clientes do sector aeroespacial e da defesa, descobri que a seleção do tipo de anodização correto tem um impacto significativo no resultado da proteção contra a corrosão do 7075.

Anodização de tipo I (ácido crómico)

A anodização de tipo I produz uma camada de óxido fina (0,00005" a 0,0001") que oferece:

- Excelente resistência à fadiga

- Boa proteção contra a corrosão

- Alteração dimensional mínima

- Resistência superior a fissuras

Este facto torna o tipo I particularmente adequado para componentes de aeronaves em que as propriedades de fadiga não podem ser comprometidas.

Anodização tipo II (ácido sulfúrico)

O tipo II cria uma película de espessura média (0,0001" a 0,001") e proporciona:

- Boa resistência à corrosão

- Melhor resistência ao desgaste do que o tipo I

- Capacidade de aceitar corantes

- Processamento económico

Anodização tipo III (dura)

O tipo III resulta na camada de óxido mais espessa (0,001" a 0,004") com:

- Resistência superior ao desgaste

- Proteção anticorrosiva melhorada

- Excelente dureza

- Maior mudança dimensional

Aqui está uma comparação dos diferentes tipos de anodização para 7075:

| Tipo de anodização | Espessura da camada de óxido | Resistência à corrosão | Resistência ao desgaste | Resistência à fadiga Impacto | Melhores aplicações |

|---|---|---|---|---|---|

| Tipo I (Crómico) | 0.00005" - 0.0001" | Bom | Baixa | Mínimo | Componentes de aeronaves, peças críticas em termos de fadiga |

| Tipo II (Sulfúrico) | 0.0001" - 0.001" | Melhor | Moderado | Moderado | Aplicações de uso geral, utilizações decorativas |

| Tipo III (duro) | 0.001" - 0.004" | Melhor | Excelente | Significativo | Superfícies de desgaste, ambientes agressivos |

Desafios de anodização específicos do 7075

Na PTSMAKE, superámos vários desafios ao anodizar componentes 7075 para os nossos clientes. Os problemas mais comuns incluem:

1. Requisitos de preparação da superfície

O 7075 exige uma preparação meticulosa da superfície. Quaisquer contaminantes, marcas de maquinagem ou riscos são ampliados após a anodização. Isto requer:

- Processos de limpeza em várias fases

- Desengorduramento correto

- Parâmetros de gravação controlados

- Manuseamento cuidadoso entre processos

2. Considerações sobre o tratamento térmico

A condição de têmpera do 7075 tem um impacto significativo nos resultados da anodização. As peças na têmpera T6 ou T651 geralmente anodizam bem, enquanto outras têmperas podem produzir resultados menos consistentes. Ao anodizar o 7075, devemos considerar:

- A condição específica da temperatura

- Potencial fragilização por hidrogénio

- Efeitos da temperatura de anodização nas propriedades mecânicas

- Tratamentos térmicos pós-anodização, quando necessário

3. Métodos de vedação para uma proteção reforçada

O processo de selagem após a anodização é crucial para maximizar a resistência à corrosão. Para o 7075, recomendo:

- Vedação de água quente para aplicações gerais

- Vedação em acetato de níquel para maior proteção

- Vedação com dicromato de sódio para máxima resistência à corrosão

- Vedantes à base de PTFE para aplicações que requerem lubrificação

Desempenho no mundo real do 7075 anodizado

Na minha experiência de fabrico de componentes de precisão, o 7075 anodizado tem um desempenho excecional em muitos ambientes, mas tem limitações. Eis o que observei:

- Ensaio de névoa salina: O 7075 corretamente anodizado e selado resiste normalmente a mais de 336 horas em testes de névoa salina, de acordo com a norma ASTM B117, embora este valor seja inferior ao de algumas outras ligas de alumínio.

- Ambientes costeiros: São frequentemente necessárias camadas de proteção adicionais para uma exposição costeira prolongada.

- Atmosferas industriais: O 7075 anodizado tem geralmente um bom desempenho, mas requer uma inspeção periódica.

- Desempenho no terreno: A manutenção regular prolonga significativamente a vida útil da proteção.

Melhores práticas para anodização 7075

Para obter uma óptima resistência à corrosão na anodização do alumínio 7075:

- Concebido a pensar na anodização: Evite cantos afiados, buracos cegos e áreas inacessíveis.

- Especificar o processo correto: Adaptar o tipo de anodização às necessidades da aplicação.

- Controlo da variabilidade da liga: Utilizar fontes de material coerentes sempre que possível.

- Considerar uma proteção suplementar: Aplicar selantes ou revestimentos de acabamento para ambientes extremos.

- Estabelecer protocolos de teste adequados: Verificar a proteção através de métodos de ensaio adequados.

Como escolher entre o alumínio 7075 e as ligas de titânio?

Já alguma vez deu por si a olhar para as especificações de materiais, entre o alumínio 7075 e as ligas de titânio para o seu projeto crítico? A escolha errada pode significar um orçamento desperdiçado, problemas de desempenho ou mesmo a falha de um componente quando é mais importante.

A escolha entre o alumínio 7075 e as ligas de titânio depende dos requisitos específicos da sua aplicação. O alumínio 7075 oferece uma excelente relação resistência/peso a um custo mais baixo, enquanto as ligas de titânio proporcionam uma força superior, resistência à corrosão e desempenho em termos de temperatura a um preço superior.

Compreender as propriedades dos materiais

Comparação de forças

Ao selecionar entre o alumínio 7075 e as ligas de titânio, as caraterísticas de resistência são frequentemente o ponto de partida. O alumínio 7075 é uma das ligas de alumínio mais fortes disponíveis, com uma resistência à tração que varia entre 70-83 ksi (483-572 MPa) quando devidamente tratado termicamente. É significativamente mais forte do que muitas outras ligas de alumínio, razão pela qual é tão popular em aplicações aeroespaciais.

As ligas de titânio, particularmente Ti-6Al-4V (Grau 5), oferecem resistências à tração de 120-170 ksi (830-1172 MPa), tornando-as substancialmente mais fortes do que o alumínio 7075. Esta resistência excecional permite que os componentes de titânio suportem cargas mais elevadas em aplicações críticas onde a falha não é uma opção.

Peso e densidade

Uma das diferenças mais significativas entre estes materiais é a sua densidade. O alumínio 7075 tem uma densidade de aproximadamente 2,81 g/cm³, enquanto as ligas de titânio normalmente variam de 4,43-4,85 g/cm³. Isto significa que o titânio é cerca de 60% mais pesado do que o alumínio 7075 para o mesmo volume.

No entanto, ao considerar o força específica10 - a relação resistência/peso - ambos os materiais têm um desempenho excecional. A densidade mais baixa do alumínio 7075 torna-o frequentemente preferível para aplicações em que a redução de peso é crítica, tais como estruturas de aeronaves e componentes automóveis de elevado desempenho.

Resistência à corrosão

Na minha experiência de trabalho com componentes de precisão no PTSMAKE, a resistência à corrosão pode ser decisiva para o sucesso de um projeto. As ligas de titânio formam naturalmente uma camada de óxido estável e protetora que proporciona uma resistência excecional à corrosão na maioria dos ambientes, incluindo água salgada e muitos produtos químicos agressivos.

O alumínio 7075, embora forte, é mais vulnerável à corrosão, particularmente à fissuração por corrosão sob tensão e à corrosão por esfoliação em determinados ambientes. Normalmente, requer tratamentos de superfície adicionais, como anodização ou alodinagem, para melhorar a sua resistência à corrosão.

Considerações sobre os custos

A diferença de preço entre estes materiais é substancial e torna-se frequentemente um fator decisivo:

| Material | Custo relativo | Custo de maquinagem | Disponibilidade |

|---|---|---|---|

| Alumínio 7075 | $ | Inferior | Excelente |

| Ligas de titânio | $$$$ | Mais alto | Bom |

As ligas de titânio custam normalmente 5 a 10 vezes mais do que o alumínio 7075 por unidade de peso. O custo elevado resulta de processos de extração complexos e da energia necessária para refinar o minério de titânio. Além disso, o titânio é mais difícil de maquinar, exigindo ferramentas especializadas, velocidades de corte mais lentas e mudanças de ferramentas mais frequentes, aumentando ainda mais os custos de produção.

Na PTSMAKE, descobrimos que a avaliação cuidadosa dos requisitos de custo versus desempenho ajuda os clientes a evitar gastos excessivos quando o alumínio 7075 seria suficiente para a sua aplicação.

Desempenho de temperatura

Aplicações de alta temperatura

As ligas de titânio mantêm as suas propriedades mecânicas a temperaturas muito mais elevadas do que o alumínio 7075. Enquanto o alumínio 7075 começa a perder resistência significativamente acima de 200°F (93°C), muitas ligas de titânio podem funcionar efetivamente até 1000°F (538°C).

Esta resistência à temperatura faz do titânio a escolha óbvia para componentes expostos a altas temperaturas, tais como peças de motores de aeronaves, componentes de escape e aplicações automóveis de alto desempenho.

Desempenho a baixa temperatura

Ambos os materiais têm um bom desempenho a baixas temperaturas. Ao contrário de alguns metais que se tornam frágeis, o alumínio 7075 e as ligas de titânio mantêm uma boa ductilidade e tenacidade mesmo a temperaturas criogénicas. Isto faz com que ambos sejam opções viáveis para aplicações aeroespaciais e equipamento que funcione em condições de frio extremo.

Critérios de seleção específicos da aplicação

Aplicações aeroespaciais

No sector aeroespacial, a relação resistência/peso é fundamental. O alumínio 7075 tem sido, historicamente, a espinha dorsal das estruturas das aeronaves, particularmente em estruturas de fuselagem, asas e componentes estruturais. A sua combinação de elevada resistência, custo relativamente baixo e excelente maquinabilidade torna-o ideal para muitas aplicações aeroespaciais.

As ligas de titânio são reservadas para componentes críticos em que as suas propriedades únicas justificam um custo mais elevado:

- Componentes do motor expostos a temperaturas elevadas

- Componentes do trem de aterragem que exigem uma resistência excecional

- Elementos estruturais em zonas de grande tensão

Aplicações médicas

Para implantes médicos e instrumentos cirúrgicos, a biocompatibilidade, a resistência à corrosão e as propriedades não magnéticas do titânio tornam-no insubstituível. O alumínio, incluindo o 7075, não é geralmente adequado para dispositivos implantáveis devido a questões de biocompatibilidade.

Equipamento desportivo

Ambos os materiais encontram aplicações em equipamento desportivo de elevado desempenho. O alumínio 7075 é normalmente utilizado em quadros de bicicletas, tacos de basebol e postes de tendas, onde a sua resistência e leveza proporcionam vantagens de desempenho a um custo razoável.

As ligas de titânio aparecem em equipamento desportivo de alta qualidade, como tacos de golfe, raquetes de ténis e componentes de bicicletas de alta qualidade, em que o desempenho justifica o preço mais elevado.

Considerações sobre o fabrico

Através da nossa experiência de fabrico no PTSMAKE, observei que a seleção de materiais tem um impacto significativo nos processos de fabrico:

Diferenças de maquinagem

O alumínio 7075 maquina excecionalmente bem, permitindo geometrias complexas e paredes finas com velocidades de corte relativamente rápidas. Isto traduz-se em custos de produção mais baixos e prazos de entrega mais curtos.

As ligas de titânio apresentam desafios significativos em termos de maquinagem:

- Requerem velocidades de corte mais lentas (normalmente 1/5 a 1/10 do alumínio)

- Gerar temperaturas de corte elevadas

- Causa um desgaste rápido da ferramenta

- Requerem ferramentas de corte e líquidos de refrigeração especializados

Estes factores podem aumentar os custos de maquinação em 3-5 vezes em comparação com o alumínio para o mesmo componente.

Saiba como as diferentes ligas de alumínio afectam a longevidade e o desempenho da sua peça sob tensão repetida. ↩

Saiba como esta propriedade afecta a seleção de materiais para aplicações críticas de defesa. ↩

Saiba como esta propriedade afecta as suas decisões de seleção de materiais. ↩

Clique para saber mais sobre como este processo melhora as propriedades de resistência do 7075. ↩

Clique aqui para saber como evitar falhas de material dispendiosas nos seus projectos. ↩

Conheça os métodos de prevenção e tratamento desta doença profissional. ↩

Saiba como este mecanismo de reforço afecta o desempenho das suas peças. ↩

Clique para aprender técnicas avançadas de prevenção de BUE ao maquinar ligas de alumínio. ↩

Saiba mais sobre este complexo conceito metalúrgico para melhorar os seus projectos de peças. ↩

Saiba mais sobre as relações força/peso dos materiais e as técnicas de otimização para os seus projectos. ↩