Alguma vez teve dificuldade em encontrar o metal perfeito para os seus componentes de precisão? Muitos engenheiros desperdiçam tempo e recursos valiosos a testar materiais que, em última análise, não conseguem proporcionar o equilíbrio correto entre maquinabilidade, durabilidade e rentabilidade. A procura de uma solução de metal ideal pode ser frustrante e dispendiosa.

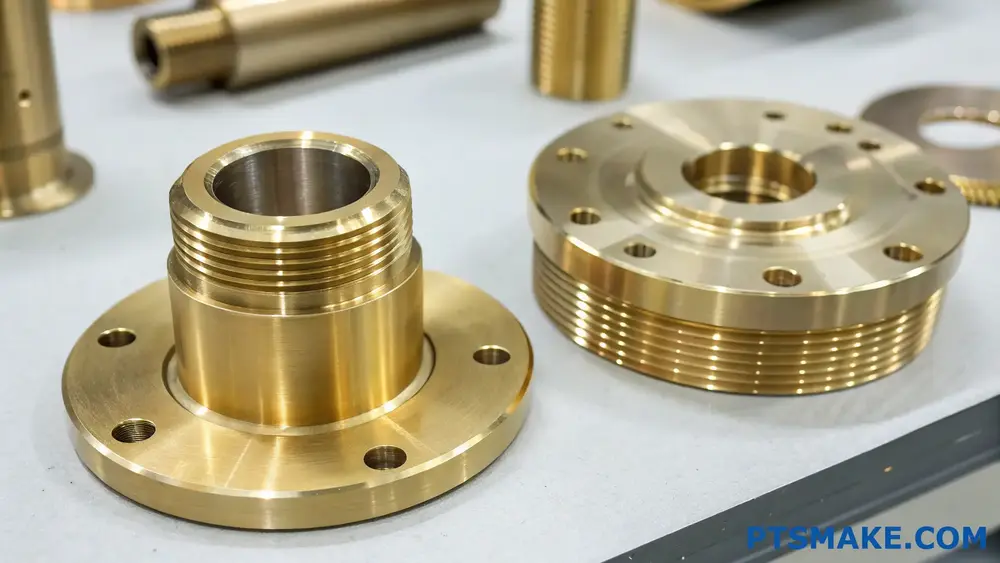

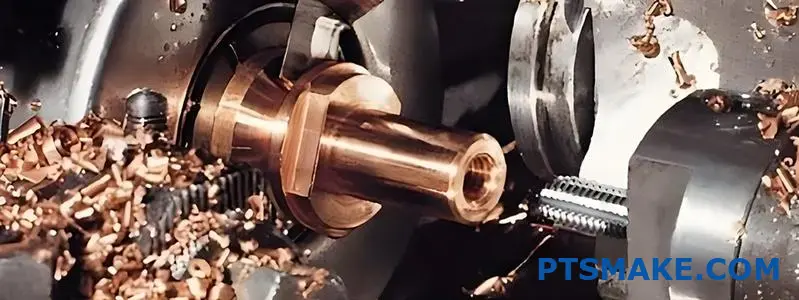

A maquinagem do latão é um processo de fabrico que molda as ligas de latão em componentes precisos utilizando máquinas CNC ou métodos tradicionais. Esta técnica aproveita a excelente maquinabilidade, resistência à corrosão e apelo estético do latão para criar peças para canalizações, aplicações eléctricas, decorativas e industriais.

Trabalhei com inúmeros materiais durante o meu tempo no PTSMAKE, e o latão continua a ser um dos meus preferidos para a maquinação de precisão. A sua combinação única de propriedades torna-o adequado para uma vasta gama de aplicações, desde acessórios decorativos a componentes industriais críticos. Se está a considerar o latão para o seu próximo projeto, compreender as suas propriedades e caraterísticas de maquinação pode ajudá-lo a obter resultados excepcionais. Vamos explorar o que torna a maquinagem do latão especial.

Qual é a classificação de maquinabilidade do latão?

Alguma vez teve dificuldade em selecionar o material certo para o seu projeto de maquinagem? Encontrar o equilíbrio perfeito entre custo, desempenho e facilidade de fabrico pode ser incrivelmente frustrante. As horas passadas a pesquisar diferentes metais apenas para acabar com peças que custam demasiado caro ou que não cumprem os seus padrões de qualidade.

A classificação de maquinabilidade do latão varia normalmente entre 80 e 100, com algumas ligas a atingirem até 300 na escala de maquinabilidade, em que 100 é a linha de base para o aço de corte livre. Esta excelente classificação faz do latão um dos metais mais fáceis de maquinar disponíveis para operações de fabrico.

Compreender as classificações de maquinabilidade do latão

O sistema de classificação de maquinabilidade fornece aos fabricantes uma forma padronizada de comparar a facilidade com que diferentes materiais podem ser maquinados. No caso do latão, esta classificação é particularmente impressionante quando comparada com outros metais normalmente utilizados. O sistema utiliza o aço B1112 (aço de corte livre) como linha de base com uma classificação de 100. Os materiais mais fáceis de maquinar têm uma pontuação superior a 100, enquanto os mais difíceis têm uma pontuação inferior.

As ligas de latão têm normalmente uma classificação entre 80-100 nesta escala, com algumas ligas de latão de corte livre a atingirem classificações tão elevadas como 300. Esta classificação excecional é a razão pela qual muitos de nós, na indústria transformadora, consideramos o latão um dos metais mais fáceis de maquinar disponíveis.

Factores que afectam a maquinabilidade do latão

Vários factores contribuem para a excelente maquinabilidade do latão:

Teor de zinco: Geralmente, quanto mais elevado for o teor de zinco no latão, melhor será a sua maquinabilidade. É por isso que ligas como o C360 (latão de corte livre), com um teor de zinco de cerca de 35%, maquinam tão bem.

Conteúdo principal: Tradicionalmente, o chumbo é adicionado ao latão para melhorar a maquinabilidade. O chumbo actua como um quebra-cavacos1 durante as operações de maquinagem, evitando as aparas longas e fibrosas que podem ficar presas nas máquinas-ferramentas.

Composição da liga: As diferentes ligas de latão têm composições diferentes que afectam a sua maquinabilidade:

| Liga de latão | Classificação de maquinabilidade | Caraterísticas principais |

|---|---|---|

| C360 (Corte livre) | 100-300 | Contém chumbo, excelente formação de aparas |

| C260 (Cartucho de latão) | 80-90 | 70% cobre, 30% zinco, bom para uso geral |

| C330 (latão vermelho) | 70-80 | Maior teor de cobre, ligeiramente mais difícil de maquinar |

| C385 (Bronze arquitetónico) | 90-100 | Bom equilíbrio entre maquinabilidade e resistência |

- Microestrutura: A estrutura cristalina do latão afecta a forma como este responde às ferramentas de corte. As ligas de latão com fase alfa-beta maquinam geralmente melhor do que as ligas monofásicas.

Comparação da maquinabilidade do latão com outros metais

Ao selecionar materiais para projectos de maquinação, é crucial compreender como o latão se compara às alternativas. Nos meus mais de 15 anos na PTSMAKE, trabalhei com praticamente todos os metais maquináveis, e o latão destaca-se consistentemente pelas suas caraterísticas de processamento.

Gráfico de comparação de maquinabilidade

| Metal | Classificação relativa de maquinabilidade | Desgaste da ferramenta | Qualidade do acabamento da superfície |

|---|---|---|---|

| Latão (C360) | 100-300 | Baixa | Excelente |

| Alumínio 6061 | 150-180 | Baixa | Muito bom |

| Aço de corte livre | 100 (linha de base) | Moderado | Bom |

| Aço inoxidável 304 | 45-50 | Elevado | Moderado |

| Ligas de titânio | 15-20 | Muito elevado | Justo |

Esta comparação realça a razão pela qual o latão é frequentemente preferido para componentes complexos ou para produções de grande volume. A sua combinação de boa maquinabilidade e propriedades mecânicas decentes torna-o ideal para muitas aplicações.

Aplicações práticas da maquinabilidade do latão

A excelente maquinabilidade do latão traduz-se em várias vantagens práticas no fabrico:

Redução dos custos de produção

A maquinabilidade superior do latão tem um impacto direto no seu resultado final. Quando usinamos latão no PTSMAKE, normalmente vemos:

- 30-40% velocidades de corte mais rápidas em comparação com o aço

- Vida útil prolongada da ferramenta (frequentemente 2-3 vezes mais longa do que no corte de aço inoxidável)

- Redução da necessidade de refrigerantes em muitas operações

- Menos peças rejeitadas devido a uma melhor estabilidade dimensional

Estes factores combinam-se para tornar os componentes de latão mais rentáveis de produzir, especialmente em volumes médios a elevados.

Aplicações ideais para maquinagem de latão

Devido ao seu excelente grau de maquinabilidade, o latão é particularmente adequado para:

- Componentes com geometrias complexas: A facilidade de maquinagem permite pormenores minuciosos

- Peças de precisão: Boa estabilidade dimensional e excelente acabamento superficial

- Produção de grande volume: Menos desgaste da ferramenta significa uma produção mais consistente

- Instalações sanitárias: Resistência à corrosão combinada com facilidade de maquinagem

- Componentes eléctricos: Boa condutividade com excelente formabilidade

Na minha experiência na PTSMAKE, consideramos o latão particularmente valioso para os clientes das indústrias de canalização, eletrónica e hardware decorativo, onde estas propriedades se alinham perfeitamente com os requisitos do produto.

Maximizar a maquinabilidade do latão no fabrico

Para tirar o máximo partido da excelente classificação de maquinabilidade do latão, recomendo estas boas práticas:

- Otimizar os parâmetros de corte: Utilizar velocidades de corte mais elevadas do que as utilizadas para o aço (normalmente 2-3 vezes mais rápidas)

- Selecionar as ferramentas adequadas: As ferramentas afiadas com ângulos de inclinação positivos funcionam melhor

- Considerar a maquinagem a seco: Muitas ligas de latão podem ser maquinadas sem refrigeração

- Plano de gestão de fichas: Apesar de uma boa formação de aparas, existem sistemas para lidar com o volume de aparas produzidas a velocidades de corte mais elevadas

Ao implementar estas estratégias nos nossos sistemas CNC na PTSMAKE, obtemos consistentemente excelentes resultados com componentes de latão, equilibrando a qualidade com a eficiência da produção.

Comparação do desempenho da maquinagem: Latão vs. Bronze

Já alguma vez deu por si a olhar para as especificações dos materiais, a pensar se deveria escolher latão ou bronze para os seus componentes de precisão? Esse momento de indecisão pode ser dispendioso, especialmente quando os prazos se aproximam e a sua escolha pode afetar a maquinabilidade, a vida útil da ferramenta e a qualidade final da peça.

Quando se compara o desempenho da maquinagem, o latão é geralmente melhor do que o bronze para a maioria das operações de maquinagem devido à sua maquinabilidade superior, menor desgaste da ferramenta e excelente formação de aparas. No entanto, o bronze pode ser preferível quando a força superior, a resistência à corrosão ou os requisitos específicos da aplicação ultrapassam as preocupações com a maquinabilidade.

Factores-chave que afectam o desempenho da maquinagem

Ao avaliar o latão e o bronze para operações de maquinagem, descobri que vários factores críticos determinam qual o material com melhor desempenho em aplicações específicas. Ambos os materiais têm caraterísticas distintas que influenciam o seu comportamento durante as operações de corte.

Formação e controlo de aparas

A formação de aparas é um dos indicadores mais reveladores da maquinabilidade. Na minha experiência de trabalho com várias ligas a PTSMAKE, o latão produz tipicamente limalhas curtas e quebradas que desaparecem facilmente da zona de corte. Esta caraterística é particularmente evidente em ligas de latão de corte livre, como a C360, que contém chumbo.

O bronze, especialmente os bronzes estanhados, tende a formar limalhas mais longas e mais estreitas que podem envolver a ferramenta ou a peça de trabalho. Isto requer uma intervenção frequente do operador e pode levar a problemas de acabamento da superfície. A morfologia da pastilha2 varia significativamente entre as diferentes ligas de bronze, sendo que os bronzes-alumínio produzem geralmente melhores aparas do que os bronzes-fósforo.

Desgaste da ferramenta e forças de corte

A vida útil das ferramentas é um fator de custo importante em qualquer operação de maquinagem. Eis o que observei relativamente ao desgaste das ferramentas:

| Material | Taxa de desgaste da ferramenta | Forças de corte | Velocidade de corte recomendada |

|---|---|---|---|

| Latão | Baixo a médio | Baixa | 300-600 SFM |

| Bronze | Médio a elevado | Médio a elevado | 200-400 SFM |

As ligas de latão, particularmente aquelas com teor de chumbo, proporcionam uma excelente lubrificação na interface ferramenta-peça, reduzindo a fricção e a geração de calor. Isto traduz-se numa vida útil mais longa da ferramenta e na capacidade de trabalhar a velocidades de corte mais elevadas.

O bronze, com a sua maior dureza e resistência, cria maiores forças de corte e gera mais calor durante a maquinagem. Isto acelera o desgaste da ferramenta, especialmente quando se maquinam ligas de bronze fosforoso ou de bronze silício. Já vi ferramentas de corte durarem 30-50% mais tempo ao maquinar latão do que ao maquinar bronze em condições semelhantes.

Capacidades de acabamento de superfícies

O acabamento da superfície é outro domínio em que estes materiais divergem significativamente:

Comparação do acabamento da superfície

O acabamento superficial que se consegue obter nos componentes de latão é normalmente superior ao do bronze. O latão trabalha com uma ação de corte suave, resultando em excelentes acabamentos de superfície, mesmo a velocidades de corte mais elevadas. Na PTSMAKE, obtemos regularmente acabamentos espelhados em componentes de latão com o mínimo de operações secundárias.

O bronze, particularmente o bronze de silício e o bronze de alumínio, pode ser mais difícil. A maior dureza do material e a tendência para endurecer durante a maquinagem podem levar à formação de arestas postiças nas ferramentas de corte, o que degrada o acabamento da superfície. Para obter uma qualidade de superfície comparável em peças de bronze, é frequentemente necessário:

- Reduzir as velocidades de corte

- Utilizar configurações de ferramentas mais rígidas

- Selecionar geometrias de ferramentas especializadas

- Utilizar estratégias de refrigeração mais agressivas

Estabilidade e precisão dimensional

Quando são necessárias tolerâncias apertadas, a estabilidade dimensional torna-se crítica. O latão oferece uma excelente estabilidade dimensional durante a maquinagem devido a:

- Forças de maquinagem mais baixas causando menos deflexão

- Expansão térmica mínima durante o corte

- Tendência reduzida para o endurecimento por trabalho

Os componentes de bronze podem registar variações dimensionais mais significativas, especialmente em peças complexas com paredes ou elementos finos. As forças de corte mais elevadas podem causar a deflexão da peça de trabalho e o maior coeficiente de expansão térmica do material leva a mais alterações dimensionais à medida que a peça aquece durante a maquinagem.

Considerações sobre custos na seleção de materiais

Embora o desempenho da maquinação seja crucial, os factores de custo influenciam significativamente as decisões de seleção de materiais:

Custos de material e maquinagem

Para produções de grande volume, a equação do custo total deve incluir:

| Fator de custo | Latão | Bronze |

|---|---|---|

| Custo das matérias-primas | Médio a elevado | Elevado a muito elevado |

| Tempo de maquinagem | Inferior | Mais alto |

| Consumo de ferramentas | Inferior | Mais alto |

| Taxa de sucata | Inferior | Mais alto |

Embora o latão tenha um custo de material de base mais elevado do que algumas alternativas como o alumínio, a sua maquinabilidade superior resulta frequentemente em custos totais de peças mais baixos quando todos os factores são considerados. O bronze, especialmente as ligas especiais, como o bronze-alumínio ou o bronze-silício, tem um preço mais elevado e, normalmente, requer mais tempo de maquinagem, o que resulta em custos de produção globais mais elevados.

Considerações específicas da aplicação

Apesar das vantagens de maquinagem do latão, existem aplicações específicas em que o bronze continua a ser a escolha preferida, apesar dos desafios de maquinagem:

Quando a maquinagem em bronze faz sentido

O bronze destaca-se em aplicações que requerem:

- Excecional resistência ao desgaste (superfícies de apoio)

- Resistência superior à corrosão em ambientes marinhos

- Temperaturas de funcionamento mais elevadas

- Maior resistência mecânica

Nestes casos, as vantagens de desempenho ultrapassam as dificuldades de maquinação. Por exemplo, nos componentes de hélices marítimas que fabricamos na PTSMAKE, o bronze de manganês é especificado apesar dos desafios de maquinação, porque a sua resistência à corrosão da água salgada é fundamental.

Factores que afectam o acabamento da superfície do latão

Já alguma vez passou horas a maquinar um belo componente de latão, mas acabou por ficar com uma qualidade de superfície dececionante? Ou teve dificuldade em conseguir aquele acabamento espelhado que faz com que o latão se destaque verdadeiramente no seu produto final?

A obtenção de um bom acabamento superficial em latão depende de vários factores críticos, incluindo a velocidade de corte, a velocidade de avanço, a seleção de ferramentas e as técnicas de pós-processamento. Quando estes elementos são corretamente controlados, é possível obter superfícies de latão lisas e brilhantes que requerem um mínimo de operações secundárias.

Seleção de ferramentas e materiais

A escolha das ferramentas certas é talvez o fator mais significativo que afecta o acabamento da superfície do latão. Na minha experiência no PTSMAKE, descobri que o material, a geometria e o estado das ferramentas desempenham um papel crucial na obtenção do acabamento perfeito do latão.

Materiais de ferramentas para maquinagem de latão

Para a maquinagem de latão, nem todas as ferramentas de corte são criadas da mesma forma. O material de ferramenta ideal depende da sua aplicação específica:

| Material da ferramenta | Vantagens para o latão | Melhores aplicações |

|---|---|---|

| Aço de alta velocidade (HSS) | Boa retenção dos bordos, rentável | Produção de baixo volume, operações manuais |

| Carbureto | Excelente dureza, maior vida útil da ferramenta | Produção em grande escala, maquinagem CNC |

| Com revestimento de diamante | Acabamento superior, vida útil prolongada da ferramenta | Componentes de alta precisão, peças decorativas |

Normalmente, recomendo ferramentas de metal duro para a maioria das operações de maquinagem de latão, uma vez que atingem um excelente equilíbrio entre desempenho e custo. A extrema dureza do metal duro evita a borda construída3 que frequentemente afecta a maquinagem de latão com ferramentas mais macias.

Considerações sobre a geometria da ferramenta

A geometria das suas ferramentas de corte tem um impacto significativo na qualidade do acabamento da superfície:

- Ângulo de inclinação: Para o latão, os ângulos de inclinação positivos entre 0-15° são os melhores

- Ângulo de alívio: 10-15° proporciona uma folga óptima

- Raio do nariz: Um raio maior (0,4-0,8 mm) produz geralmente acabamentos mais suaves

Para esses acabamentos ultra-suaves, costumo especificar ferramentas com arestas de corte polidas. Este pormenor aparentemente insignificante faz uma diferença notável, reduzindo a fricção e impedindo a aderência do material à ferramenta.

Parâmetros de corte

O controlo dos parâmetros de corte é essencial para obter um acabamento superior da superfície do latão. Vamos examinar as principais variáveis:

Velocidade de corte

O latão permite velocidades de corte significativamente mais elevadas em comparação com muitos outros metais. Geralmente recomendo:

- Para desbaste: 300-600 SFM (pés de superfície por minuto)

- Para acabamento: 600-1.000 SFM

Estas velocidades mais elevadas beneficiam efetivamente o acabamento da superfície, reduzindo as forças de corte e a acumulação de calor. Na PTSMAKE, por vezes, aumentamos ainda mais as velocidades do nosso equipamento CNC avançado quando pretendemos obter requisitos de acabamento excepcionais.

Taxa de alimentação

A velocidade de avanço afecta diretamente a textura da superfície e deve ser ajustada com base no acabamento desejado:

- Para acabamentos mais grosseiros: 0,005-0,010 polegadas por rotação

- Para acabamentos médios: 0,002-0,004 polegadas por rotação

- Para acabamentos finos: 0,0005-0,001 polegadas por rotação

Lembre-se que os avanços excessivos criam marcas de avanço mais pronunciadas, enquanto que os avanços extremamente lentos podem causar endurecimento do trabalho e fricção da ferramenta.

Profundidade de corte

Embora a profundidade de corte tenha impacto nas taxas de remoção de material, também influencia o acabamento da superfície:

- Para desbaste: 0,040-0,120 polegadas

- Para semi-acabamento: 0,010-0,030 polegadas

- Para acabamento: 0,002-0,010 polegadas

As passagens de acabamento ligeiras são particularmente eficazes para o latão, uma vez que minimizam as forças de corte e a geração de calor que podem comprometer a qualidade da superfície.

Estratégias de refrigeração e lubrificação

O arrefecimento e a lubrificação adequados são muitas vezes negligenciados, mas são factores extremamente importantes para obter excelentes acabamentos em latão. A abordagem correta depende da sua operação de maquinação específica:

- Operações de fresagem: Fluidos de arrefecimento solúveis em água com uma concentração de 6-8%

- Operações de torneamento: Óleo mineral ligeiro ou fluido de corte de latão específico

- Operações de perfuração: Óleos de corte de maior viscosidade para gerir a evacuação das aparas

Para componentes de latão de alta precisão, descobri que os sistemas de refrigeração por nebulização oferecem resultados excepcionais, proporcionando um arrefecimento adequado sem o choque térmico que pode afetar a precisão dimensional.

Técnicas de pós-processamento

Mesmo com parâmetros de maquinação optimizados, o pós-processamento é muitas vezes necessário para obter um acabamento de latão impecável:

- Polimento: Utilizar abrasivos progressivamente mais finos (começar com grão 400, terminar com grão 2000+)

- Polimento: Com compostos de latão específicos para acabamentos espelhados

- Tumbling: Eficaz para peças pequenas com meios selecionados para o acabamento desejado

- Tratamentos químicos: Incluindo a imersão brilhante em soluções ácidas para um aspeto uniforme

Na PTSMAKE, desenvolvemos sequências de pós-processamento especializadas para componentes de latão que mantêm tolerâncias dimensionais precisas, proporcionando uma qualidade estética excecional.

Ao controlar cuidadosamente estes factores ao longo do processo de maquinação, é possível obter consistentemente acabamentos de superfície superiores em componentes de latão. A chave é compreender como estas variáveis interagem e fazer ajustes informados com base nos seus requisitos específicos.

Considerações sobre o acabamento para projectos de perfuração em latão?

Já alguma vez perfurou latão apenas para encontrar a superfície marcada com riscos e rebarbas? Ou teve dificuldades com brocas que se prendem e rasgam em vez de cortarem de forma limpa? Estes problemas de acabamento podem transformar um projeto de latão potencialmente bonito numa confusão frustrante que requer horas de trabalho adicional.

A melhor abordagem de acabamento para a perfuração de latão envolve uma operação a baixa velocidade, arrefecimento adequado, material de apoio, ferramentas de rebarbação e compostos de polimento. Estas técnicas previnem problemas comuns como rebarbas, riscos e danos provocados pelo calor, assegurando simultaneamente resultados de qualidade profissional com um trabalho mínimo após a perfuração.

Compreender os problemas comuns de acabamento com latão

Ao perfurar latão, podem surgir vários problemas de acabamento que afectam a qualidade do seu trabalho. Descobri que o reconhecimento precoce destes problemas pode poupar muito tempo e frustração.

Rebarbas e deformação da superfície

O latão é relativamente macio em comparação com outros metais, o que o torna propenso à formação de rebarbas. Estas saliências metálicas à volta dos furos não só têm um aspeto pouco profissional, como também podem interferir com a montagem e o funcionamento dos componentes. A deformação da superfície ocorre quando a broca sai do material, empurrando o metal para fora em vez de o cortar de forma limpa.

Recomendo a utilização de material de suporte (como madeira) colocado sob a peça de latão quando a broca sai. Esta técnica simples fornece um suporte que evita que o material se projecte para fora e reduz significativamente as rebarbas de saída.

Descoloração relacionada com o calor

O latão pode descolorir-se facilmente quando sobreaquecido durante a perfuração, criando marcas escuras ou azuladas pouco atractivas à volta dos furos. Este reação termocrómica4 ocorre quando a fricção entre a broca e o metal gera um calor excessivo.

Para evitar isto, utilizo sempre um arrefecimento adequado durante o processo de perfuração. A utilização de um fluido de corte especificamente formulado para latão ou mesmo uma simples mistura de água e detergente da loiça pode dissipar eficazmente o calor. Retrair periodicamente a broca durante a perfuração também permite que o calor escape e evita a acumulação.

Arranhões e riscos na superfície

A seleção ou técnica inadequada da broca pode deixar riscos visíveis e marcas de pontuação à volta do orifício de perfuração. Estas imperfeições são especialmente visíveis em superfícies de latão polido.

Quando trabalhamos com peças decorativas em latão na PTSMAKE, utilizamos brocas extremamente afiadas e operamos à velocidade adequada. Apressar o processo com perfuração a alta velocidade resulta quase sempre em danos na superfície que requerem trabalho de acabamento adicional.

Técnicas de acabamento essenciais para resultados profissionais

Preparação da superfície de pré-perfuração

O estado do latão antes da perfuração tem um impacto significativo no acabamento final. Eu recomendo sempre:

- Limpeza minuciosa da superfície de óleos, sujidade e oxidação

- Marcação precisa dos pontos de perfuração com um punção central para evitar a deslocação da broca

- Aplicar uma camada fina de fluido de corte antes de começar

Esta preparação cria condições ideais para uma perfuração limpa e minimiza o trabalho de acabamento posterior.

Velocidade e pressão da broca controladas

Para um acabamento ótimo do latão, a velocidade da broca e o controlo da pressão são cruciais:

| Espessura do material | Velocidade recomendada | Técnica de pressão |

|---|---|---|

| Latão fino (<1mm) | 1.000-1.500 RPM | Muito leve, consistente |

| Médio (1-3mm) | 750-1.000 RPM | Pressão moderada e constante |

| Latão espesso (>3mm) | 500-750 RPM | Firme mas controlado |

Descobri que muitos artesãos perfuram o latão demasiado depressa. Ao contrário do que acontece com outros metais, as velocidades mais lentas produzem, de facto, melhores resultados em latão. O material corta de forma mais limpa com menos geração de calor quando não se apressa o processo.

Técnicas de rebarbação pós-furação

Após a perfuração, técnicas de rebarbação adequadas criam acabamentos profissionais:

- Ferramenta de rebaixamento - cria uma aresta limpa e ligeiramente biselada

- Ferramenta de rebarbação - remove pequenas rebarbas sem danificar a superfície circundante

- Lixa de grão fino (grão 320 ou superior) - alisa suavemente qualquer aspereza remanescente

- Escova de latão - restaura a textura da superfície sem riscar

Estas técnicas são particularmente importantes para componentes visíveis ou peças que têm de se encaixar exatamente com outras.

Acabamento avançado para latão decorativo

Para projectos em que a aparência é fundamental, os passos de acabamento adicionais podem elevar o seu trabalho:

Métodos de polimento

Após uma perfuração e rebarbação bem sucedidas, o polimento restaura o latão para o seu brilho total:

- Polimento progressivo - Comece com compostos médios e avance para grãos mais finos

- Roda de polimento - Cria acabamentos de alto brilho quando utilizada com compostos adequados

- Polimento manual - Oferece um controlo preciso para áreas detalhadas à volta dos furos

Na PTSMAKE, aperfeiçoámos as nossas técnicas de polimento de latão ao longo de anos de fabrico de componentes de precisão para clientes em indústrias onde tanto a função como a aparência são importantes.

Acabamentos de proteção

Para manter a beleza do latão acabado de fazer:

- Spray de laca transparente - Cria uma barreira protetora invisível

- Cera microcristalina - Oferece proteção com um aspeto mais natural

- Vedantes específicos para metais - Fornecem proteção de nível industrial para componentes funcionais

Estas medidas de proteção evitam o embaciamento e preservam o seu cuidadoso trabalho de acabamento durante anos.

Resolução de problemas comuns de acabamento

Mesmo com uma técnica correta, podem surgir problemas de acabamento. Aqui estão as soluções para os problemas mais comuns:

- Para rebarbas persistentes: Tentar um ângulo de broca diferente ou utilizar uma broca de rebarbamento especializada

- Para descoloração: Reduzir ainda mais a velocidade e aumentar a aplicação de fluido de arrefecimento

- Para furos irregulares: Utilizar guias ou gabaritos da prensa de perfuração para manter um alinhamento perfeito

Estes ajustes podem transformar resultados problemáticos em acabamentos de qualidade profissional com um mínimo de trabalho adicional.

Controlo de qualidade na maquinagem do latão: Garantir a precisão e a excelência?

Já alguma vez recebeu um lote de componentes de latão com qualidade ou dimensões inconsistentes? Ou talvez tenha tido dificuldades em manter tolerâncias precisas em várias séries de produção? Os desafios do controlo de qualidade podem transformar o que deveria ser um projeto simples de maquinação de latão numa experiência frustrante e dispendiosa.

O controlo de qualidade na maquinação de latão requer protocolos de inspeção sistemáticos, ferramentas de medição avançadas e documentação consistente. Ao implementar o controlo estatístico do processo, a calibração regular do equipamento e a formação adequada dos operadores, os fabricantes podem garantir a precisão dimensional, a qualidade da superfície e o desempenho funcional dos componentes de latão.

A base do controlo de qualidade na maquinagem do latão

O controlo de qualidade não é apenas um ponto de verificação final - é um sistema abrangente que cobre todo o processo de maquinação. Na minha experiência na PTSMAKE, o estabelecimento de um sistema de controlo de qualidade robusto tem sido crucial para garantir uma produção consistente de componentes de latão.

Parâmetros-chave de qualidade para componentes de latão

Ao maquinar componentes de latão, vários parâmetros de qualidade requerem uma monitorização cuidadosa:

Precisão dimensional: As peças de latão requerem frequentemente tolerâncias apertadas, especialmente em aplicações de precisão como componentes hidráulicos ou instrumentos musicais.

Acabamento da superfície: A qualidade da superfície afecta não só a estética, mas também aspectos funcionais como o atrito, a resistência ao desgaste e o comportamento à corrosão.

Integridade do material: Assegurar que os componentes de latão mantêm as suas propriedades mecânicas sem defeitos como fissuras, porosidade ou estratificação de materiais5.

Tolerâncias geométricas: Caraterísticas como a planicidade, a circularidade, a perpendicularidade e a concentricidade devem ser verificadas para garantir a montagem e o funcionamento corretos.

Implementação de métodos de inspeção eficazes

Técnicas de inspeção durante o processo

A inspeção durante o processo ajuda a detetar problemas antes que estes se multipliquem. Descobrimos que a implementação destas técnicas reduz significativamente as taxas de refugo:

| Tipo de inspeção | Aplicação | Benefícios |

|---|---|---|

| Inspeção visual | Deteção de defeitos de superfície, problemas de acabamento | Rápido, requer um equipamento mínimo |

| Controlo dimensional | Verificação das dimensões críticas durante a maquinagem | Evita erros cumulativos |

| Controlo Estatístico do Processo | Monitorização das variáveis do processo | Identifica tendências antes de violações de tolerância |

| Monitorização do desgaste da ferramenta | Controlo do estado da ferramenta de corte | Evita a degradação da qualidade ao longo do tempo |

Protocolos de inspeção final

A inspeção final funciona como a última linha de defesa contra os problemas de qualidade que chegam aos clientes:

Máquinas de medição por coordenadas (CMM): Para componentes de latão complexos, as máquinas de medição por coordenadas fornecem uma verificação dimensional abrangente com elevada precisão.

Ensaio de rugosidade da superfície: A utilização de profilómetros para quantificar os parâmetros de acabamento das superfícies garante uma qualidade constante.

Ensaios de dureza: A verificação do perfil de dureza confirma as propriedades corretas do material, o que é especialmente importante para os componentes sujeitos a tensão.

Testes funcionais: Por vezes, a precisão dimensional não é suficiente - a simulação das condições de utilização reais revela problemas de desempenho que outros testes podem não detetar.

Problemas comuns de qualidade e respectivas soluções

Inconsistência dimensional

As variações dimensionais resultam frequentemente de efeitos térmicos durante a maquinagem. O latão expande-se quando aquecido, causando potencialmente alterações dimensionais. Para resolver este problema:

- Permitir períodos de arrefecimento adequados entre operações

- Implementar ambientes com temperatura controlada para medições críticas

- Utilizar fluidos de corte para gerir a produção de calor

- Considerar a maquinagem de desbaste seguida de maquinagem de acabamento após alívio de tensões

Problemas de acabamento da superfície

O mau acabamento da superfície dos componentes de latão pode resultar de:

Parâmetros de corte inadequados: Avanços demasiado elevados ou velocidades de corte insuficientes podem provocar uma má qualidade da superfície.

Questões relacionadas com a seleção de ferramentas: Utilização de ferramentas gastas ou geometrias incorrectas para as propriedades únicas do latão.

Problemas de controlo de chips: A tendência do latão para produzir limalhas longas e fibrosas pode provocar riscos na superfície.

A solução envolve a otimização dos parâmetros de corte especificamente para o latão, a utilização de separadores de aparas adequados e a seleção de revestimentos de ferramentas apropriados.

Documentação e rastreabilidade

O controlo de qualidade não está completo sem uma documentação adequada. No PTSMAKE, mantemos registos detalhados que incluem:

- Certificados de materiais

- Parâmetros do processo

- Resultados das inspecções

- Informações sobre o operador

- Estado de calibração da máquina

Esta rastreabilidade permite-nos identificar rapidamente a causa principal de quaisquer problemas de qualidade e implementar acções corretivas.

Sistemas de gestão da qualidade digital

O controlo de qualidade moderno utiliza ferramentas digitais para melhorar a eficiência:

- Recolha de dados de medição digital: Eliminação de erros de registo manual

- Software de análise estatística: Identificação de tendências e potenciais problemas

- Sistemas de monitorização de máquinas: Acompanhamento de métricas de desempenho em tempo real

- Instruções de trabalho digitais: Garantir a coerência dos procedimentos

Formação para a excelência da qualidade

O elemento humano continua a ser fundamental no controlo da qualidade. A formação regular dos operadores de maquinagem em..:

- Técnicas de maquinagem específicas do material

- Utilização correta do equipamento de medição

- Compreender os desenhos de engenharia e as tolerâncias

- Princípios do controlo estatístico do processo

Este investimento em capital humano traduz-se em taxas de refugo reduzidas e menos queixas dos clientes.

Melhoria contínua do controlo de qualidade

O controlo de qualidade na maquinagem de latão não é estático - evolui ao longo do tempo:

- Revisão regular dos indicadores de qualidade

- Análise da causa raiz dos defeitos

- Circuitos de feedback dos clientes

- Avaliação comparativa com as normas do sector

Ao tratar a qualidade como uma viagem contínua e não como um destino, os fabricantes podem aperfeiçoar continuamente as suas capacidades de maquinagem de latão.

Qual é o melhor latão para maquinagem?

Já alguma vez teve dificuldade em selecionar o latão certo para o seu projeto de maquinagem? A frustração de peças que não cumprem as especificações, máquinas que se desgastam prematuramente ou acabamentos que simplesmente não brilham como esperado podem transformar o que deveriam ser projectos simples em dores de cabeça dispendiosas.

O melhor latão para maquinagem é normalmente o latão de corte livre como o C360 (contendo cerca de 3% de chumbo), que oferece uma excelente maquinabilidade, boa resistência e um acabamento superficial superior. Para alternativas sem chumbo, o latão silício (C87850) ou as ligas que contêm bismuto proporcionam um desempenho comparável e cumprem os regulamentos ambientais.

Compreender as ligas de latão para maquinagem

O latão é um dos materiais mais populares na indústria transformadora, particularmente para componentes maquinados. Sendo uma liga de cobre-zinco, o latão oferece uma combinação única de propriedades que o tornam ideal para muitas aplicações. No entanto, nem todas as ligas de latão têm o mesmo desempenho quando se trata de operações de maquinagem.

Na minha experiência de trabalho com vários materiais no PTSMAKE, descobri que a seleção da liga de latão ideal pode ter um impacto dramático na eficiência da produção, na vida útil da ferramenta e na qualidade da peça. A chave é compreender como as diferentes composições de latão afectam a maquinabilidade.

Tipos comuns de latão utilizados na maquinagem

Existem várias ligas de latão normalmente utilizadas em operações de maquinagem, cada uma com propriedades distintas:

Latão de corte livre (C360)

O latão C360 contém aproximadamente 61,5% de cobre, 35,5% de zinco e 3% de chumbo. Esta liga é o padrão de ouro para maquinagem devido às suas excelentes caraterísticas de formação de aparas. O chumbo nesta liga actua como um quebrador de aparas, evitando aparas longas e fibrosas que podem encravar a maquinaria.

A adição de chumbo também serve como um lubrificante natural durante as operações de corte, reduzindo o atrito entre a ferramenta e a peça de trabalho. Isto resulta em:

- Acabamentos de superfície superiores

- Vida útil prolongada da ferramenta

- Velocidades de corte mais rápidas

- Redução do tempo de paragem da máquina

Latão Naval (C46400)

Com cerca de 60% de cobre, 39% de zinco e 1% de estanho, o latão naval oferece uma excelente resistência à corrosão, particularmente em ambientes marinhos. Apesar de não ser tão fácil de cortar como o C360, permite maquinar razoavelmente bem e oferece uma melhor resistência e durabilidade.

Latão arquitetónico (C38500)

Contendo cerca de 57% de cobre, 40% de zinco e 3% de chumbo, esta liga equilibra uma boa maquinabilidade com um atrativo estético. É normalmente utilizada para aplicações decorativas onde a aparência é importante.

Alternativas sem chumbo

Os regulamentos ambientais têm restringido cada vez mais a utilização de chumbo no fabrico. Isto levou ao desenvolvimento de ligas de latão sem chumbo que ainda oferecem boa maquinabilidade. Algumas opções promissoras incluem:

Latão silício (C87850)

Esta liga utiliza silício e outros elementos para substituir o chumbo, mantendo boas caraterísticas de maquinagem. Apesar de não corresponderem exatamente à maquinabilidade do latão com chumbo, as ligas modernas de latão com silício aproximam-se notavelmente.

Latão com bismuto

O bismuto tem propriedades físicas semelhantes às do chumbo, mas sem as preocupações ambientais. Ligas como EnviroBrass (C89520) utilizam o bismuto para obter formação de aparas6 caraterísticas comparáveis às do latão com chumbo.

Análise comparativa de ligas de latão

Ao selecionar o latão para maquinagem, devem ser considerados vários factores para além da simples maquinabilidade:

| Liga de latão | Classificação de maquinabilidade (1-100) | Resistência à corrosão | Resistência (MPa) | Conteúdo principal | Conformidade ambiental |

|---|---|---|---|---|---|

| C360 (Corte livre) | 90-100 | Bom | 310-380 | ~3% | Limitada |

| C46400 (Naval) | 70-80 | Excelente | 380-450 | <0,1% | Bom |

| C38500 (Arquitetura) | 85-95 | Bom | 330-400 | ~3% | Limitada |

| C87850 (latão silício) | 80-85 | Muito bom | 380-450 | 0% | Excelente |

| C89520 (latão bismuto) | 85-90 | Bom | 320-380 | 0% | Excelente |

Factores que afectam a maquinabilidade do latão

Na minha experiência no PTSMAKE, observei vários factores que influenciam a qualidade da maquinagem de uma liga de latão:

Teor de zinco

Geralmente, um teor de zinco mais elevado (até cerca de 40%) melhora a maquinabilidade. Para além deste ponto, a liga torna-se demasiado frágil para uma maquinagem eficaz.

Elementos de liga

- Chumbo: Melhora drasticamente a maquinabilidade, mas enfrenta restrições regulamentares

- Bismuto: Bom substituto do chumbo com vantagens semelhantes em termos de maquinabilidade

- Silício: Melhora a resistência mantendo uma maquinabilidade razoável

- Lata: Aumenta a resistência à corrosão mas pode reduzir ligeiramente a maquinabilidade

Dureza e ductilidade

O latão ideal para maquinagem atinge um equilíbrio entre dureza e ductilidade. Demasiado macio, e o material goma as ferramentas de corte; demasiado duro, e o desgaste da ferramenta aumenta exponencialmente.

Parâmetros de corte

Mesmo a melhor liga de latão não terá um bom desempenho se forem utilizados parâmetros de corte incorrectos. Os factores a considerar incluem:

- Velocidade de corte

- Taxa de alimentação

- Geometria da ferramenta

- Tipo de líquido de refrigeração e método de distribuição

Seleção de latão específica para a indústria

As diferentes indústrias têm requisitos diferentes para os componentes de latão:

Canalizações e válvulas

A resistência à dezincificação e a conformidade com as normas relativas à água potável são cruciais. Ligas como C36000 (latão de corte livre) ou alternativas sem chumbo como C69300 são escolhas comuns.

Eletrónica

Para os componentes electrónicos, é essencial uma elevada condutividade e resistência à corrosão. As ligas com maior teor de cobre, como o C26000 (cobre 70%), são frequentemente preferidas.

Automóvel

A indústria automóvel requer latão que possa suportar vibrações e proporcionar uma boa resistência ao desgaste. O C36000 tem sido historicamente popular, embora sejam cada vez mais adoptadas alternativas sem chumbo para cumprir os regulamentos ambientais.

Como otimizar as velocidades e avanços de corte para maquinagem de latão?

Alguma vez teve dificuldade em obter o acabamento perfeito nos seus projectos de maquinagem de latão? Já teve um desgaste excessivo da ferramenta ou uma má qualidade da superfície, apesar de ter seguido os parâmetros de maquinagem padrão? Estas frustrações podem transformar o que deveria ser um processo simples numa dor de cabeça que consome muito tempo.

A otimização das velocidades de corte e dos avanços para a maquinagem de latão requer um equilíbrio entre as caraterísticas do material e a seleção da ferramenta. Para ligas de latão de corte livre como o C360, comece com velocidades de corte de 400-600 SFM e taxas de avanço de 0,004-0,007 IPR, depois ajuste com base na sua aplicação específica, condição da ferramenta e capacidades da máquina.

Compreender os parâmetros de maquinagem do latão

O latão é geralmente considerado um dos metais mais maquináveis, mas isso não significa que se possa simplesmente utilizar velocidades e avanços predefinidos e esperar resultados óptimos. Na minha experiência de trabalho com vários componentes de latão no PTSMAKE, descobri que a seleção adequada de parâmetros pode melhorar drasticamente tanto a eficiência como a qualidade das peças.

A chave para uma maquinação de latão bem sucedida reside na compreensão da forma como as diferentes ligas reagem às operações de corte. O latão é uma liga de cobre-zinco, com variações que contêm diferentes proporções destes metais juntamente com outros elementos como o chumbo, o alumínio ou o silício. Estas composições afectam diretamente a forma como deve abordar as operações de maquinagem.

Latão de corte livre vs. latão com chumbo

O latão de corte livre (como o C360) contém chumbo que actua como um quebra-cavacos7 durante as operações de maquinagem. Isto permite velocidades de corte mais elevadas em comparação com as variantes sem chumbo. Ao maquinar latão com chumbo, recomendo normalmente:

- Velocidades de corte: 400-600 SFM (pés de superfície por minuto)

- Taxas de alimentação: 0,004-0,007 IPR (polegadas por revolução)

Para ligas de latão sem chumbo ou com baixo teor de chumbo (cada vez mais comuns devido a regulamentos ambientais), os parâmetros devem ser ajustados:

- Velocidades de corte: 300-450 SFM

- Taxas de alimentação: 0,003-0,005 IPR

Considerações sobre a velocidade de corte para diferentes ligas de latão

As diferentes ligas de latão requerem uma abordagem específica às velocidades de corte. Aqui está uma análise abrangente baseada na minha experiência com vários tipos de latão:

| Liga de latão | Composição | Velocidade de corte recomendada (SFM) | Notas |

|---|---|---|---|

| C260 (Cartucho de latão) | 70% Cu, 30% Zn | 300-450 | Um teor mais elevado de zinco requer velocidades moderadas |

| C360 (latão de corte livre) | 61.5% Cu, 35.5% Zn, 3% Pb | 400-600 | Excelente maquinabilidade devido ao teor de chumbo |

| C385 (Bronze arquitetónico) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | O teor de alumínio aumenta ligeiramente a dureza |

| C464 (latão naval) | 60% Cu, 39% Zn, 1% Sn | 250-350 | A liga mais resistente requer velocidades reduzidas |

| C510 (Bronze fosforoso) | 95% Cu, 5% Sn, traço P | 200-300 | Significativamente mais difícil, requer velocidades mais baixas |

Ao selecionar as velocidades de corte, a rigidez da máquina e a estabilidade da configuração são factores igualmente importantes. Na PTSMAKE, descobrimos que começar na extremidade inferior destas gamas e aumentar gradualmente até atingir o desempenho ideal produz os melhores resultados.

Técnicas de otimização da taxa de alimentação

A seleção da velocidade de avanço é fundamental para a qualidade do acabamento da superfície e para a vida útil da ferramenta. Avanços demasiado agressivos podem causar a quebra da ferramenta, enquanto que configurações demasiado conservadoras desperdiçam produtividade. Para a maquinagem de latão, recomendo estas diretrizes:

Operações de desbaste

Para cortes de desbaste em que a prioridade é a remoção de material:

- Utilizar 0,005-0,010 IPR para operações de torneamento

- Para a fresagem, cargas de aparas de 0,003-0,006 polegadas por dente funcionam bem

- A profundidade de corte pode ser mais agressiva, normalmente 0,050-0,150 polegadas

Operações de acabamento

Quando o acabamento da superfície é crítico:

- Reduzir as taxas de avanço para 0,002-0,004 IPR para torneamento

- Para a fresagem, cargas de aparas de 0,001-0,003 polegadas por dente

- Efetuar cortes de pequena profundidade, normalmente 0,010-0,030 polegadas

Uma técnica importante que utilizamos no PTSMAKE é o controlo adaptativo do avanço, em que ajustamos as taxas de avanço com base nas forças de corte. Esta abordagem ajudou-nos a reduzir a quebra de ferramentas em 37% nas nossas operações de maquinação de latão.

Impacto da seleção de ferramentas nas velocidades e avanços

A ferramenta de corte correta pode fazer uma diferença significativa nos seus parâmetros de maquinação de latão. Descobri que estas caraterísticas da ferramenta têm o melhor desempenho:

Materiais de ferramentas de corte

- Aço de alta velocidade (HSS): Escolha económica para a maioria dos trabalhos em latão, pode funcionar a 70-80% das velocidades listadas acima

- Metal duro: Ideal para ambientes de produção, pode utilizar todas as gamas de velocidade fornecidas

- Ferramentas revestidas: Geralmente desnecessárias para latão, mas os revestimentos TiN podem ajudar a aumentar a vida útil da ferramenta em volumes elevados

Geometria da ferramenta para latão

- Os ângulos de inclinação positivos elevados (15-20°) reduzem as forças de corte

- Os ângulos de relevo maiores (10-15°) evitam a fricção

- Para o latão sem chumbo, os quebradores de aparas mais pequenos ajudam a gerir a formação de aparas

Um fator crítico frequentemente negligenciado é a afiação da ferramenta. Ferramentas cegas geram calor e força excessivos, independentemente das configurações de velocidade e avanço. Implementamos um sistema rigoroso de gestão de ferramentas na PTSMAKE para garantir condições de corte óptimas.

Estratégias de refrigeração para um desempenho ótimo

Apesar de o latão trabalhar geralmente bem a seco, a aplicação correta do líquido de refrigeração pode prolongar a vida útil da ferramenta e melhorar o acabamento da superfície. Para operações a alta velocidade, recomendo:

- Líquido de arrefecimento de cheias: Soluções solúveis em água com uma concentração de 8-10%

- Arrefecimento por névoa: Particularmente eficaz para fresagem a alta velocidade

- Ar comprimido: Frequentemente suficiente para cortes ligeiros em latão de corte livre

Ao maquinar sem líquido de refrigeração (comum para pequenas peças de latão), aumente o fluxo de ar em torno da zona de corte e reduza as velocidades em 15-20% para compensar o aumento de calor.

Ao equilibrar cuidadosamente estes factores - tipo de liga, velocidade de corte, taxa de avanço, seleção de ferramentas e estratégia de arrefecimento - pode obter resultados óptimos nas suas operações de maquinagem de latão. A chave é começar com parâmetros comprovados e ajustar metodicamente com base nos seus requisitos de produção específicos.

Quais são as considerações de custo para projectos de maquinagem de latão de grande volume?

Já se perguntou porque é que alguns projectos de maquinagem de latão ultrapassam os orçamentos enquanto outros ficam abaixo das estimativas? Tem tido dificuldade em explicar os custos excessivos às partes interessadas ou tem sido constantemente surpreendido por despesas ocultas numa produção de grande volume?

O custo de projectos de maquinagem de latão de grande volume é influenciado pela seleção de materiais, complexidade da maquinagem, volume de produção, operações secundárias e relações com fornecedores. A otimização destes factores pode reduzir as despesas, mantendo a qualidade. O planeamento estratégico durante a fase de conceção oferece a maior oportunidade de controlo de custos.

Seleção de materiais e especificações

Ao planear projectos de maquinação de latão de grande volume, a seleção do material tem um impacto significativo no seu resultado final. Nem todas as ligas de latão são criadas da mesma forma, e as diferenças de custo podem ser substanciais.

Ligas de latão comuns e suas implicações de custo

A liga de latão que selecionar afecta diretamente a estrutura de custos do seu projeto. Cada liga oferece caraterísticas e preços diferentes:

| Liga de latão | Custo relativo | Propriedades principais | Melhores aplicações |

|---|---|---|---|

| C260 (Cartucho de latão) | Médio | Excelente formabilidade, boa resistência | Componentes electrónicos, hardware |

| C360 (latão de corte livre) | Médio-Alto | Maquinabilidade superior, boa resistência | Peças de precisão de grande volume |

| C385 (Bronze arquitetónico) | Elevado | Excelente resistência à corrosão, aspeto estético | Aplicações decorativas |

| C230 (latão vermelho) | Elevado | Elevada resistência à corrosão, cor atractiva | Canalizações, componentes marítimos |

| C280 (Muntz Metal) | Médio | Boa resistência, custo moderado | Aplicações marítimas, fixadores |

Os custos de material representam normalmente 30-50% da despesa total do projeto na maquinação de latão de grande volume. No PTSMAKE, descobri que a seleção da liga certa durante a fase de conceção pode reduzir os custos de material até 15% sem comprometer o desempenho da peça.

Requisitos de tolerância e correlação de custos

As tolerâncias mais apertadas aumentam invariavelmente o tempo e os custos de maquinação. Para a produção de grandes volumes, compreender onde as tolerâncias exactas são verdadeiramente necessárias pode permitir poupanças significativas:

- As tolerâncias padrão (±0,005") geralmente acrescentam um custo mínimo

- As tolerâncias médias (±0,001") podem aumentar os custos de maquinagem em 15-25%

- As tolerâncias de precisão (±0,0005" ou mais apertadas) podem aumentar os custos em 40-60%

Aconselho os clientes a aplicarem tolerâncias apertadas apenas a caraterísticas críticas, utilizando tolerâncias normais noutros pontos. Isto abordagem de tolerância selectiva8 tem ajudado muitos dos nossos clientes a reduzir os custos de maquinação em 20-30% projectos de grande volume.

Volume de produção e economias de escala

Compreender como o volume afecta os custos unitários é crucial para orçamentar com precisão os projectos de maquinagem de latão de grande volume.

Pontos de rutura de volume e redução do custo unitário

A relação entre o volume de produção e o custo unitário segue um padrão previsível, mas com nuances importantes:

- Os custos de configuração inicial são amortizados por todas as peças

- O desgaste das ferramentas aumenta com o volume, podendo ser necessária a sua substituição

- As compras de material beneficiam de descontos por volume

- A eficiência do trabalho melhora com ciclos de produção mais longos

No PTSMAKE, observamos normalmente estas reduções de custos em pontos de rutura de volume específicos:

| Volume de produção | Redução de custos aproximada (vs. Protótipo) |

|---|---|

| 1-10 unidades | Base de referência (custo unitário mais elevado) |

| 11-100 unidades | Redução 15-25% |

| 101-1.000 unidades | Redução 30-45% |

| 1.001-10.000 unidades | Redução 45-60% |

| Mais de 10.000 unidades | Redução 60-75% |

Estas percentagens variam com base na complexidade da peça e nos requisitos específicos, mas o padrão é verdadeiro na maioria dos projectos de maquinagem de latão.

Equilibrar os custos de inventário com a eficiência da produção

A produção de grandes volumes cria desafios à gestão de stocks. As séries de produção maiores significam geralmente custos unitários mais baixos, mas custos de manutenção de stocks mais elevados. Para encontrar o equilíbrio ideal é necessário ter em conta:

- Custos de armazenagem

- Implicações para o fluxo de caixa

- Exatidão da previsão da procura

- Risco de alterações de conceção ou de obsolescência

Recomendo que calcule a sua Quantidade Económica de Encomenda (EOQ) para encontrar o ponto ideal entre a eficiência da produção e os custos de inventário. Muitos dos nossos clientes da PTSMAKE descobriram que a divisão de grandes encomendas em séries estratégicas de produção pode otimizar o seu custo total de propriedade.

Otimização do processo de fabrico

A forma como as suas peças de latão são fabricadas tem um impacto significativo nos custos globais do projeto, especialmente em volumes mais elevados.

Programação CNC e seleção de máquinas

Para maquinação de latão de grande volume, o investimento em programação CNC optimizada compensa. O software CAM moderno pode determinar os percursos de ferramenta mais eficientes, reduzindo os tempos de ciclo em 15-30% em comparação com as abordagens padrão.

A seleção da máquina também desempenha um papel crucial:

- Máquinas de fuso único: Preços mais baixos por hora, mas tempos de produção mais longos

- Máquinas multi-fuso: Taxas horárias mais elevadas mas tempos de ciclo drasticamente reduzidos

- Máquinas do tipo suíço: Excelente para peças pequenas complexas com tolerâncias apertadas

No PTSMAKE, investimos em equipamento multifuso avançado especificamente para a produção de latão de grande volume, o que nos permite atingir tempos de produção 40-60% mais rápidos em comparação com os centros de maquinagem convencionais.

Operações secundárias e requisitos de acabamento

As operações adicionais para além da maquinagem básica podem ter um impacto significativo no orçamento do seu projeto:

- Rebarbagem: Essencial para a maioria das peças de latão, acrescentando 5-15% aos custos de base

- Acabamento da superfície: O polimento, o revestimento ou a anodização podem acrescentar 10-30%

- Tratamento térmico: Raramente necessário para latão, mas pode ser adicionado 15-25% quando necessário

- Inspeção da qualidade: De 5% para inspeção básica a 20% para testes completos

Ao trabalhar com os nossos clientes em projectos de grande volume, recomendo que avaliem cuidadosamente quais as operações secundárias que são verdadeiramente necessárias. Muitas vezes, pequenas modificações no design podem eliminar etapas de acabamento dispendiosas sem afetar a funcionalidade da peça.

Seleção de fornecedores e gestão de relações

A escolha do parceiro de fabrico tem implicações profundas nos custos do projeto, especialmente para a produção contínua de grandes volumes.

Comparação entre os custos de fabrico nacionais e offshore

A decisão entre a produção nacional e a produção offshore envolve numerosos factores de custo:

| Fator de custo | Indústria nacional | Fabrico offshore |

|---|---|---|

| Taxas de trabalho | Mais alto | Inferior |

| Custos de material | Comparável | Frequentemente inferior |

| Controlo de qualidade | Supervisão direta | Requer gestão adicional |

| Expedição | Mais baixo, mais rápido | Prazos de entrega mais longos e mais elevados |

| Comunicação | Mais fácil, em tempo real | Pode ser um desafio |

| Proteção IP | Reforço do quadro jurídico | Riscos potenciais |

| Vantagem de custo total | Para volumes baixos a médios, peças complexas | Para grandes volumes, peças mais simples |

No PTSMAKE, fornecemos uma análise transparente dos custos para ajudar os clientes a tomar decisões informadas. Embora as nossas instalações de fabrico na China ofereçam vantagens em termos de custos, mantemos padrões de qualidade rigorosos equivalentes aos dos fornecedores nacionais.

Benefícios da parceria a longo prazo

O desenvolvimento de relações estratégicas com fornecedores para maquinagem de latão de grande volume oferece vantagens substanciais em termos de custos:

- Aperfeiçoamento do processo ao longo do tempo

- Compra de material a granel

- Redução dos problemas de qualidade

- Comunicação optimizada

- Melhorias de eficiência partilhadas

Vi clientes reduzirem os seus custos totais de projeto em 15-25% até à terceira produção, através de iniciativas de melhoria contínua com a nossa equipa de engenharia. Estas relações também proporcionam estabilidade nos preços e na atribuição de capacidade durante as flutuações do mercado.

Como garantir a precisão dimensional em peças maquinadas em latão?

Já alguma vez recebeu componentes de latão que simplesmente não encaixavam como esperado? Ou viu uma montagem de precisão falhar devido a componentes que estavam apenas alguns milésimos de polegada fora das especificações? As imprecisões dimensionais nas peças de latão podem transformar um projeto promissor numa experiência frustrante e dispendiosa.

Garantir a precisão dimensional em peças maquinadas em latão requer uma abordagem abrangente, incluindo a seleção adequada do material, a seleção ideal da ferramenta, parâmetros de maquinação controlados, inspeção regular e gestão da temperatura ao longo do processo. Com estas práticas, os fabricantes podem alcançar consistentemente tolerâncias tão apertadas como ±0,005mm.

Compreender os desafios dimensionais na maquinagem de latão

O latão é amplamente utilizado no fabrico de precisão devido à sua excelente maquinabilidade, resistência à corrosão e aspeto atraente. No entanto, conseguir uma precisão dimensional consistente com o latão apresenta desafios únicos. Na minha experiência de trabalho com inúmeros componentes de latão, identifiquei vários factores críticos que influenciam os resultados dimensionais.

Propriedades do material que afectam a estabilidade dimensional

A composição da liga de cobre-zinco do latão cria caraterísticas de maquinagem específicas que têm um impacto direto na precisão dimensional. As diferentes ligas de latão apresentam diferentes graus de coeficientes de dilatação térmica9 durante a maquinagem, o que pode levar a alterações dimensionais se não forem devidamente tidas em conta.

As ligas de latão mais comuns utilizadas na maquinagem de precisão incluem:

| Liga de latão | Composição | Caraterísticas que afectam a precisão dimensional |

|---|---|---|

| C360 (Corte livre) | 61.5% Cu, 3% Pb, 35.5% Zn | Excelente maquinabilidade, estabilidade térmica moderada |

| C272 (latão amarelo) | 65% Cu, 35% Zn | Boa estabilidade dimensional, requer parâmetros de corte cuidadosos |

| C385 (Bronze arquitetónico) | 60% Cu, 39% Zn, 1% Sn | Resistência superior à corrosão, expansão térmica moderada |

Parâmetros críticos de maquinagem para precisão

A velocidade de corte, a taxa de avanço e a profundidade de corte influenciam drasticamente a precisão dimensional na maquinação de latão. Quando maquinamos latão no PTSMAKE, utilizamos normalmente velocidades de corte mais elevadas em comparação com o aço, mas isto requer um equilíbrio cuidadoso. Velocidades excessivas podem gerar calor que distorce as dimensões, enquanto velocidades demasiado lentas podem causar vibrações na ferramenta e imperfeições na superfície.

Seleção e estado das ferramentas

A geometria da ferramenta desempenha um papel crucial na obtenção da precisão dimensional. Especificamente para o latão, recomendo:

- Ângulos de inclinação positivos entre 0-15° para uma evacuação suave das aparas

- Arestas de corte afiadas para minimizar a deformação do material

- Ferramentas de HSS ou de carboneto com revestimentos específicos para aplicações em latão

- Monitorização regular do estado da ferramenta para evitar desvios dimensionais

Implementação de estratégias de controlo de precisão

Gestão da temperatura durante a maquinagem

As flutuações de temperatura representam um dos factores mais subestimados que afectam a precisão dimensional. Para combater este facto:

- Implementar estratégias de refrigeração adequadas (o arrefecimento por inundação funciona bem para o latão)

- Permitir a aclimatação do material à temperatura da fábrica antes da maquinagem

- Considerar a estabilização térmica entre operações para requisitos de ultra-precisão

- Monitorizar as variações de temperatura ambiente durante os ciclos de produção de vários dias

Técnicas de fixação e de fixação da mão de obra

A forma como as peças de latão são seguradas tem um impacto direto nos resultados dimensionais. Descobri que:

- A utilização de dispositivos de fixação específicos que suportam a peça de trabalho de forma uniforme evita a distorção

- A aplicação de uma pressão de aperto constante evita a deformação da peça de trabalho

- A implementação dos princípios de localização 3-2-1 garante um posicionamento repetível

- O facto de ter mordentes macios para componentes de latão delicados preserva o acabamento da superfície

Considerações sobre a programação CNC para latão

Ao programar a maquinagem de latão, várias abordagens específicas melhoram a precisão dimensional:

- Estratégias de trajetória da ferramenta que mantêm um compromisso de corte consistente

- Percentagens adequadas de passo (normalmente 30-50% para acabamento em latão)

- Fresagem escalonada para a maioria das operações para reduzir a deflexão da ferramenta

- Compensação do desgaste da ferramenta através de ajustes regulares do desvio

Métodos de controlo de qualidade e de verificação

Frequência e tecnologia de inspeção

A verificação dimensional deve ser integrada em todo o processo de maquinação e não apenas no final. Na PTSMAKE, implementamos uma abordagem de inspeção por níveis:

- Inspeção do primeiro artigo com verificação dimensional abrangente

- Controlos durante o processo em transições operacionais críticas

- Controlo estatístico do processo para a produção em curso

- Verificação final com equipamento de medição calibrado

Para componentes de latão com tolerâncias apertadas, utilizamos a tecnologia CMM (Máquina de Medição por Coordenadas) capaz de uma precisão de medição ao nível do mícron.

Controlos ambientais para precisão de medição

Mesmo uma maquinação perfeita pode ser prejudicada por condições de medição inadequadas. As considerações críticas incluem:

- Ambientes de inspeção com temperatura controlada (normalmente 20°C/68°F)

- Calibração regular dos instrumentos de medição

- Procedimentos de medição normalizados para eliminar a variação do operador

- Consideração da estabilização da temperatura do material antes da medição

Resolução de problemas comuns de dimensões

Quando ocorrem discrepâncias dimensionais em peças de latão, a análise sistemática identifica as causas principais. Os problemas comuns que encontrei incluem:

- Desvio da ferramenta durante a maquinagem, especialmente com ferramentas de longo alcance

- Evacuação incompleta das aparas causando acumulação de calor

- Propriedades inconsistentes dos materiais entre lotes

- Fixação que introduz tensão e subsequente deformação

Ao implementar as estratégias descritas acima, os fabricantes podem alcançar consistentemente uma precisão dimensional excecional em componentes maquinados em latão, cumprindo mesmo os requisitos de tolerância mais exigentes para aplicações de precisão.

Quais são as melhores práticas para a manutenção de ferramentas de maquinagem em latão?

Já alguma vez retirou as suas ferramentas de maquinagem em latão apenas para as encontrar cegas, corroídas ou com um fraco desempenho? Debate-se com cortes inconsistentes e substituições frequentes de ferramentas que esgotam o seu tempo e orçamento? Estas frustrações podem transformar o que deveria ser um trabalho de precisão numa dor de cabeça dispendiosa.

A manutenção adequada das ferramentas de maquinagem em latão requer uma limpeza regular, lubrificação correta, armazenamento adequado em ambientes secos, inspeção de rotina quanto ao desgaste e cumprimento dos parâmetros de corte especificados pelo fabricante. A implementação destas práticas prolonga a vida útil da ferramenta, melhora a precisão da maquinação e reduz os custos globais de produção.

Compreender as propriedades do latão e o seu impacto nas ferramentas

O latão é uma liga composta principalmente por cobre e zinco, o que o torna mais macio do que muitos metais, mas ainda capaz de causar um desgaste significativo da ferramenta. Ao maquinar latão, as ferramentas enfrentam desafios únicos devido às propriedades do material. O latão tem uma excelente maquinabilidade, mas tende a criar borda construída10 nas ferramentas de corte durante operações prolongadas.

Na minha experiência no PTSMAKE, descobri que a condutividade térmica do latão desempenha um papel crucial no desgaste da ferramenta. Ao contrário do alumínio, o latão não dissipa o calor de forma tão eficiente, o que pode levar a uma degradação acelerada da ferramenta se não for mantido um arrefecimento adequado. O teor de zinco no latão (tipicamente 5-40%) afecta significativamente o desempenho e o desgaste das suas ferramentas ao longo do tempo.

Protocolos de limpeza essenciais para ferramentas de maquinagem em latão

A limpeza regular não é negociável para a manutenção das ferramentas de maquinagem em latão. Após cada utilização, recomendo que siga esta sequência de limpeza:

- Remover as aparas soltas com ar comprimido

- Limpar as ferramentas com um pano limpo e que não largue pêlos

- Utilizar solventes adequados para remover depósitos de latão persistentes

- Secar bem as ferramentas antes de as guardar ou da próxima utilização

Para resíduos de latão mais difíceis, considero a limpeza por ultra-sons particularmente eficaz. Na PTSMAKE, utilizamos máquinas de limpeza por ultra-sons com soluções especializadas que removem as partículas de latão sem danificar a superfície ou a geometria da ferramenta.

Estratégias de lubrificação óptimas

Uma lubrificação adequada aumenta drasticamente a vida útil da ferramenta ao maquinar latão. Ao contrário dos materiais ferrosos, o latão beneficia frequentemente de uma lubrificação mínima ou mesmo de maquinação a seco em algumas aplicações.

Lubrificantes recomendados por operação de maquinagem

| Tipo de operação | Lubrificante recomendado | Método de aplicação | Notas |

|---|---|---|---|

| Perfuração | Óleo mineral leve | Aplicação de névoa | Aplicar com moderação para evitar a acumulação de aparas |

| Fresagem | Fluido de corte sintético | Arrefecimento por inundação | Mantém a estabilidade da temperatura |

| Virar | Óleo leve ou seco | Lubrificação em quantidade mínima | Evita a soldadura de aparas à ferramenta |

| Tocar | Óleo de corte à base de enxofre | Aplicação direta | Melhora o acabamento da rosca |

Quando se utilizam lubrificantes, a consistência é fundamental. Observei que os padrões de lubrificação irregulares causam um desgaste irregular da ferramenta, levando a falhas prematuras e a resultados de maquinação inconsistentes.

Melhores práticas de armazenamento para evitar a corrosão

O armazenamento correto tem um impacto significativo na longevidade das ferramentas. As ferramentas de maquinagem em latão devem ser armazenadas em:

- Ambientes climatizados com humidade inferior a 60%

- Armários de ferramentas com inibidores de corrosão em fase de vapor

- Mangas ou estojos de proteção individuais

- Sistemas organizados que impedem que as ferramentas entrem em contacto umas com as outras

Na PTSMAKE, armazenamos ferramentas de precisão em armários específicos com pacotes de gel de sílica que absorvem a humidade. Esta simples adição aumentou visivelmente a vida útil das ferramentas, especialmente das ferramentas de carboneto utilizadas em aplicações de latão.

Inspeção e recondicionamento regulares

A implementação de uma rotina de inspeção sistemática evita falhas inesperadas nas ferramentas. Recomendo a inspeção de ferramentas de maquinação em latão:

- Antes da primeira utilização do dia

- Após a conclusão de grandes séries de produção

- Ao mudar entre ligas de latão

- Sempre que o desempenho do corte se altera

Principais pontos de inspeção

- Integridade da aresta de corte (verificar se há lascas ou opacidade)

- Estado do revestimento (procurar descamação ou desgaste)

- Geometria da ferramenta (verificar se os ângulos não foram alterados)

- Runout (assegurar uma rotação consistente)

Para o recondicionamento, considere se a afiação interna faz sentido para a sua operação. Embora conveniente, a afiação incorrecta pode alterar a geometria da ferramenta e piorar o desempenho. Na PTSMAKE, descobrimos que os serviços profissionais de recondicionamento geralmente oferecem melhor consistência para ferramentas críticas.

Otimização dos parâmetros de corte

Os parâmetros de corte corretos afectam drasticamente a vida útil da ferramenta na maquinagem de latão. Compilei estes parâmetros com base em testes exaustivos:

- Velocidade de corte: 300-500 SFM para ferramentas de HSS; 500-1000 SFM para metal duro

- Taxas de alimentação: Geralmente mais elevadas do que as utilizadas para o aço

- Profundidade de corte: Os cortes moderados a pesados têm frequentemente um melhor desempenho do que as passagens ligeiras

- Geometria da ferramenta: Os ângulos de inclinação de 0-5° funcionam normalmente melhor para a maioria das ligas de latão

O ajuste destes parâmetros com base em ligas de latão específicas (latão amarelo vs. latão naval, por exemplo) pode otimizar ainda mais o desempenho e a longevidade da ferramenta.

Implementação de um sistema de gestão de ferramentas

Uma abordagem sistemática à gestão de ferramentas permite prolongar a sua vida útil. Um sistema eficaz deve controlar:

- Histórico de utilização da ferramenta

- Calendário de recondicionamento

- Métricas de desempenho por aplicação

- Análise de custos para substituição vs. recondicionamento

Os sistemas de gestão de ferramentas digitais revolucionaram a forma como controlamos as ferramentas no PTSMAKE. Com a leitura de códigos de barras e a monitorização da utilização, podemos prever quando as ferramentas precisam de manutenção antes que o desempenho se degrade, poupando tempo e custos de material.

Formação dos operadores para um manuseamento correto das ferramentas

O fator humano continua a ser crucial na manutenção de ferramentas. Assegurar que os operadores compreendem:

- Técnicas corretas de montagem de ferramentas

- Sinais de desgaste da ferramenta específicos da maquinagem de latão

- Manuseamento adequado para evitar danos

- Quando comunicar problemas de desempenho da ferramenta

De acordo com a minha experiência, o investimento na formação de operadores produz alguns dos maiores retornos quando se trata de prolongar a vida útil da ferramenta e manter a precisão da maquinagem.

Uma caraterística que ajuda a partir as aparas de metal em pedaços manejáveis durante as operações de corte. ↩

Saiba como as caraterísticas das aparas afectam a eficiência da maquinação e a seleção de ferramentas. ↩

Clique para obter informações essenciais sobre como o estado da aresta da ferramenta afecta a maquinagem de latão. ↩

Saiba mais sobre os efeitos do calor nas estruturas cristalinas do metal e evite problemas de descoloração do latão. ↩

Compreender as alterações da estrutura do material é fundamental para evitar falhas nos componentes. ↩

Aprender técnicas específicas para melhorar o controlo de aparas em aplicações de maquinagem de precisão. ↩

Saiba mais sobre a mecânica de formação de aparas para dominar a maquinagem de latão. ↩

Aprenda técnicas de redução de custos de fabrico de precisão com especialistas do sector ↩

Clique para saber mais sobre esta propriedade crucial que afecta os resultados da maquinagem de precisão. ↩

Saiba como este fenómeno afecta a qualidade da maquinagem e a vida útil da ferramenta. ↩