Está a ter dificuldades em encontrar o material certo para os seus componentes de precisão? Muitos engenheiros perdem tempo e dinheiro com materiais que se corroem rapidamente ou que não conseguem lidar com aplicações exigentes. Já vi projectos falharem porque as equipas selecionaram o metal errado para peças críticas.

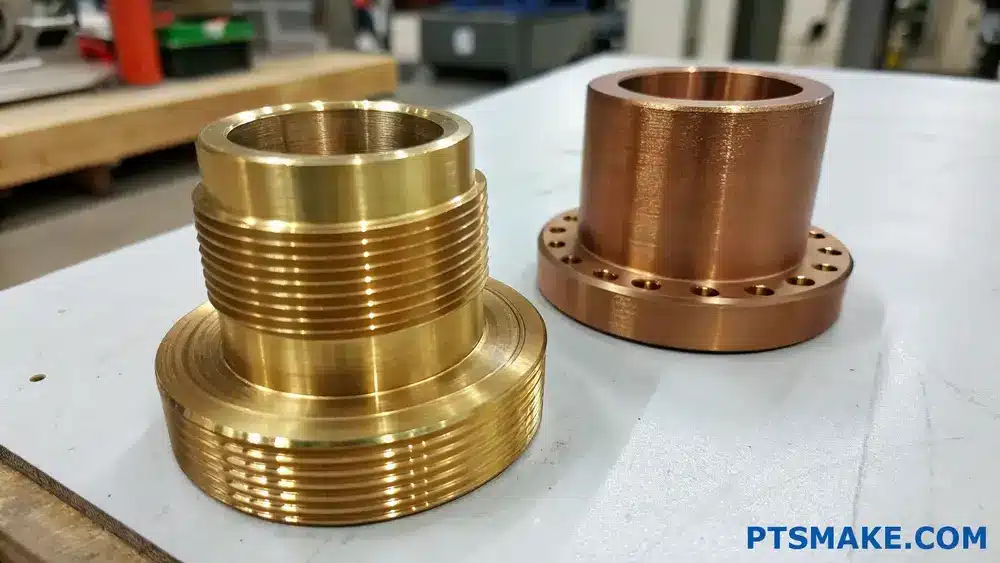

A maquinagem do bronze é o processo de cortar e moldar ligas de bronze utilizando máquinas CNC e outras ferramentas para criar peças e componentes precisos. Envolve a transformação de material bruto de bronze em produtos acabados através de várias operações como fresagem, torneamento, perfuração e retificação.

Na PTSMAKE, trabalhámos com inúmeros clientes que inicialmente não consideraram o bronze como uma solução para os seus desafios de engenharia. O bronze oferece excecional resistência à corrosão, excelentes propriedades de rolamento e impressionantes relações força-peso. Se procura um metal versátil que funcione de forma fiável em ambientes difíceis, continue a ler para descobrir porque é que a maquinação em bronze pode ser a solução perfeita para o seu próximo projeto.

O latão ou o bronze são melhores para maquinagem?

Já alguma vez se viu perante opções de materiais, dividido entre latão e bronze para o seu próximo projeto de maquinagem? Esse momento de incerteza, em que se pergunta qual deles lhe dará melhores resultados, custos mais baixos e menos dores de cabeça durante o fabrico, pode ser paralisante.

O latão é geralmente melhor para maquinação do que o bronze devido à sua maquinabilidade superior, custo mais baixo e excelente acabamento. No entanto, o bronze oferece melhor resistência à corrosão, força e resistência ao desgaste, tornando-o ideal para aplicações especializadas, apesar de ser mais difícil de maquinar.

Compreender a composição do latão e do bronze

Antes de nos debruçarmos sobre qual o melhor material para maquinagem, é essencial compreender o que são realmente o latão e o bronze. Ambos são ligas de cobre, mas a sua composição faz toda a diferença no desempenho da maquinagem.

Composição em latão

O latão é essencialmente uma liga de cobre e zinco. O teor de zinco varia normalmente entre 5% e 45%, conferindo ao latão a sua cor dourada caraterística. Existem diferentes tipos de latão com base em diferentes percentagens de zinco e outros elementos adicionados:

- Latão alfa: Contém até 37% de zinco, excelente para o trabalho a frio

- Latão alfa-beta: Contém zinco 37-45%, adequado para trabalhos a quente

- Latão de corte livre: Contém chumbo (1-3%) para melhorar a maquinabilidade

O latão mais comummente maquinado é o C360 (latão de corte livre), que contém cerca de 61,5% de cobre, 35,5% de zinco e 3% de chumbo. O teor de chumbo melhora significativamente a sua maquinabilidade, actuando como um quebra-cavacos.

Composição em bronze

O bronze é tradicionalmente uma liga de cobre e estanho, embora os bronzes modernos incluam frequentemente outros elementos como o alumínio, o silício ou o fósforo. Alguns tipos comuns de bronze incluem:

- Bronze estanho: Contém o estanho 10-12%

- Bronze de alumínio: Contém alumínio 5-12%

- Bronze silício: Contém silício 3-4%

- Bronze fosforoso: Contém 0,5-1% de fósforo e 5-10% de estanho

A adição de estanho cria um material mais duro e mais resistente ao desgaste em comparação com o latão, mas isto também afecta a sua maquinabilidade.

Comparação de maquinabilidade

Quando se compara o latão e o bronze para maquinação, há vários factores a ter em conta:

Velocidade de corte e vida útil da ferramenta

Na minha experiência de trabalho com ambos os materiais a PTSMAKE, o latão permite consistentemente velocidades de corte mais elevadas. Podemos operar as nossas máquinas CNC 20-30% mais rapidamente quando maquinamos latão em comparação com bronze. Isto deve-se principalmente à menor dureza do latão e ao efeito benéfico do teor de chumbo nas qualidades de latão de corte livre.

A vida útil das ferramentas também é significativamente melhor quando se maquina latão. Durante uma produção recente de 5.000 componentes, observámos que a substituição da ferramenta era necessária 3 vezes mais frequentemente com peças de bronze do que com componentes de latão semelhantes.

Formação de aparas

Uma das diferenças mais notórias na maquinagem destes materiais é a formação de aparas:

| Material | Tipo de chip | Controlo de chips | Acabamento da superfície |

|---|---|---|---|

| Latão | Curto, quebradiço | Excelente | Excelente |

| Bronze | Longo, fibroso | Fraco a moderado | Bom a excelente |

O latão produz limalhas curtas e frágeis que se partem facilmente e desaparecem rapidamente da área de corte. O bronze, especialmente o bronze estanhado, tende a formar limalhas mais longas e mais rígidas que podem envolver a ferramenta ou a peça de trabalho, exigindo uma intervenção mais frequente do operador.

Acabamento da superfície

Ambos os materiais podem obter excelentes acabamentos de superfície, mas o latão requer normalmente menos esforço para produzir uma superfície lisa. O bronze pode desenvolver um acabamento bonito, mas muitas vezes requer passos adicionais ou uma seleção mais cuidadosa dos parâmetros.

Considerações sobre os custos

O custo é sempre um fator crucial na seleção do material. Eis a comparação entre o latão e o bronze:

Custo do material

O latão é geralmente 15-40% menos dispendioso do que o bronze, dependendo da liga específica. Esta diferença de custos pode ser significativa para grandes séries de produção. Por exemplo, num projeto recente que envolvia 200 componentes de precisão, a escolha do latão em vez do bronze permitiu ao nosso cliente poupar cerca de $3.500 só em custos de material.

Custos de maquinagem

O custo total da maquinagem inclui não só o material, mas também:

- Tempo de máquina (que é menor no caso do latão devido às velocidades de corte mais elevadas)

- Consumo de ferramentas (inferior com latão)

- Custos de mão de obra (mais baixos com o latão devido a uma menor intervenção do operador)

Quando todos estes factores são considerados, a maquinagem do latão pode ser mais económica do que a do bronze para muitas aplicações.

Considerações específicas da aplicação

Apesar de o latão ser geralmente mais fácil de maquinar, o bronze continua a ser a melhor escolha para determinadas aplicações devido às suas propriedades superiores em condições específicas.

Força e resistência ao desgaste

O bronze, especialmente o bronze-alumínio, oferece uma qualidade superior resistência à tração1 e resistência ao desgaste em comparação com o latão. Isto faz com que o bronze seja preferível para componentes sujeitos a elevadas tensões mecânicas ou ambientes abrasivos, tais como rolamentos, casquilhos e hélices marítimas.

Resistência à corrosão

O bronze supera normalmente o latão em termos de resistência à corrosão, especialmente em ambientes marinhos. Embora ambos contenham cobre, o alumínio ou silício no bronze proporciona uma melhor proteção contra a corrosão da água salgada do que o zinco no latão.

Propriedades eléctricas e térmicas

O latão tem melhor condutividade eléctrica do que a maioria dos bronzes, o que o torna preferível para componentes eléctricos. No entanto, algumas ligas de bronze oferecem uma melhor condutividade térmica, o que pode ser crucial para aplicações de dissipação de calor.

Fazer a escolha certa

Com base na minha experiência, eis um quadro de decisão simplificado:

Escolher o latão quando:

- A maquinabilidade e o custo são as principais preocupações

- São necessários elevados volumes de produção

- A aplicação não está sujeita a corrosão ou desgaste extremos

Escolher o bronze quando:

- A resistência ao desgaste é fundamental

- É necessária resistência à corrosão (especialmente em ambientes marinhos)

- O componente tem de resistir a tensões mecânicas elevadas

- O custo de maquinagem mais elevado é justificado pelos requisitos de desempenho

O bronze tem boa maquinabilidade?

Já alguma vez se perguntou se o bronze é o material certo para o seu projeto de maquinagem? Talvez tenha experimentado desafios com outros metais e esteja à procura de um material que não o deixe frustrado com acabamentos de superfície pobres ou desgaste excessivo da ferramenta?

Sim, o bronze tem geralmente uma excelente maquinabilidade. A maioria das ligas de bronze corta de forma limpa, produz aparas manejáveis e permite bons acabamentos de superfície sem desgaste excessivo da ferramenta. No entanto, a maquinabilidade varia significativamente entre as diferentes ligas de bronze, com os bronzes que contêm chumbo a oferecerem uma maquinabilidade superior, enquanto os bronzes de alumínio apresentam mais desafios.

Compreender os factores de maquinabilidade do bronze

O bronze é um dos metais de engenharia mais antigos, datando de há milhares de anos, mas continua a ser relevante no fabrico moderno. Na minha experiência no PTSMAKE, o bronze continua a ser uma escolha popular para muitos componentes de precisão. Mas o que é que torna o bronze fácil ou difícil de maquinar?

Composição das ligas e seu impacto

A composição do bronze afecta significativamente a sua maquinabilidade. O bronze é essencialmente uma liga de cobre-estanho, mas são adicionados vários elementos para melhorar propriedades específicas. Estas adições influenciam diretamente a forma como o material reage às ferramentas de corte.

Os bronzes que contêm chumbo (como o C83600) estão entre as ligas de bronze mais maquináveis. O chumbo actua como um lubrificante natural durante a maquinagem, reduzindo a fricção entre a ferramenta e a peça de trabalho. Isto resulta em cortes mais suaves, melhor quebra de aparas e maior vida útil da ferramenta. Em contraste, os bronzes de alumínio, embora ofereçam uma excelente força e resistência à corrosão, tendem a ser mais difíceis de maquinar devido às suas caraterísticas de dureza e endurecimento por trabalho.

Equilíbrio entre dureza e ductilidade

A combinação equilibrada de dureza e ductilidade do bronze contribui para a sua maquinabilidade geralmente boa. É suficientemente duro para manter a estabilidade dimensional durante a maquinagem, mas suficientemente dúctil para evitar uma fragilidade excessiva que poderia causar fissuras ou lascas.

Ao escolher uma liga de bronze para um projeto de maquinação, considero sempre o valor de dureza Brinell como um indicador de maquinabilidade. Normalmente, as ligas de bronze com uma dureza Brinell entre 60-90 oferecem a melhor maquinabilidade, mantendo as propriedades mecânicas adequadas para a maioria das aplicações.

Comparação de diferentes ligas de bronze quanto à maquinabilidade

As diferentes ligas de bronze apresentam diferentes graus de maquinabilidade. Compreender estas diferenças ajuda a selecionar a liga certa para requisitos de maquinação específicos.

Bronzes estanhados (Bronze fosforoso)

Os bronzes estanhados, incluindo os bronzes fosforosos (C51000, C52100), oferecem uma maquinabilidade razoável com durezas da ordem dos 75-85 Brinell. As suas caraterísticas de corte incluem:

- São necessárias forças de corte moderadas

- Bom potencial de acabamento de superfície

- Formação de aparas médias

- Desgaste moderado da ferramenta

Estas ligas formam aparas contínuas que, por vezes, requerem quebra-cavacos ou parâmetros de corte adequados para uma gestão eficaz.

Bronzes com chumbo

Os bronzes com chumbo (C83600, C93200) apresentam uma maquinabilidade superior entre as ligas de bronze. A presença de chumbo (por vezes até 10%) melhora drasticamente as caraterísticas de maquinagem:

- Forças de corte mais baixas

- Excelente quebra de aparas

- Redução da aresta postiça nas ferramentas de corte

- Vida útil prolongada da ferramenta

- Acabamentos de superfície superiores

O propriedades de maquinagem livre2 dos bronzes com chumbo tornam-nos ideais para peças complexas que exigem tolerâncias de precisão. No entanto, as preocupações ambientais e de saúde relativas ao chumbo levaram a restrições em algumas aplicações.

Bronzes de alumínio

Os bronzes-alumínio (C95400, C95500) apresentam maiores desafios de maquinagem devido à sua maior resistência e tendências de endurecimento por trabalho. As suas caraterísticas de maquinação incluem:

- São necessárias forças de corte mais elevadas

- Potencial de endurecimento por trabalho durante a maquinagem

- Desgaste abrasivo das ferramentas de corte

- Controlo mais difícil das aparas

Apesar destes desafios, com ferramentas e parâmetros de corte adequados, os bronzes-alumínio podem ser maquinados eficazmente para produzir componentes de alta qualidade.

Otimização dos parâmetros de maquinagem do bronze

Com base na minha experiência em numerosos projectos de maquinação de bronze, descobri que a otimização dos parâmetros de maquinação melhora significativamente os resultados quando se trabalha com bronze.

Recomendações de velocidade de corte e avanço

A tabela abaixo fornece recomendações gerais para a maquinagem de diferentes ligas de bronze:

| Tipo Bronze | Velocidade de corte (SFM) | Taxa de alimentação (pol/rot) | Profundidade de corte (pol.) |

|---|---|---|---|

| Bronze com chumbo | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Bronze estanho | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Bronze-alumínio | 150-350 | 0.003-0.012 | 0.030-0.150 |

Estes parâmetros servem como pontos de partida e podem exigir ajustes com base em condições específicas de maquinagem, ferramentas e capacidades do equipamento.

Seleção de ferramentas para maquinagem de bronze

Para obter resultados óptimos na maquinagem do bronze, recomendo:

- Ferramentas de metal duro para operações gerais de maquinagem

- Ferramentas em aço de alta velocidade (HSS) para aplicações específicas

- Ferramentas com ângulos de inclinação positivos (5° a 15°)

- Ângulos de relevo adequados (5° a 10°)

- Faces da ferramenta polidas para reduzir a formação de arestas postiças

Na PTSMAKE, descobrimos que a utilização de sistemas de refrigeração adequados também melhora significativamente o desempenho da maquinação com bronze. Os óleos solúveis em água proporcionam um excelente arrefecimento e lubrificação para a maioria das operações de maquinagem do bronze.

Desafios e soluções comuns na maquinagem de bronze

Mesmo com a maquinabilidade geralmente boa do bronze, podem surgir alguns desafios. Compreender estes desafios e as suas soluções garante resultados de maquinação bem sucedidos.

Questões relacionadas com o acabamento da superfície

O bronze pode, por vezes, apresentar um mau acabamento superficial devido a:

- Aresta postiça nas ferramentas de corte

- Velocidades de corte inadequadas

- Ferramentas sem brilho

- Aplicação inadequada do líquido de refrigeração

Para obter acabamentos de superfície superiores em componentes de bronze, aplico estas estratégias:

- Manter as arestas de corte afiadas

- Utilizar um fluxo adequado de líquido de refrigeração dirigido para a zona de corte

- Aplicar velocidades de corte mais elevadas com avanços moderados

- Considerar operações de polimento para requisitos críticos de acabamento de superfícies

Considerações sobre o desgaste da ferramenta

O desgaste das ferramentas na maquinagem do bronze varia consoante o tipo de liga. Os bronzes de alumínio provocam um desgaste mais abrasivo, enquanto os bronzes com chumbo são mais suaves para as ferramentas. Para maximizar a vida útil da ferramenta ao maquinar bronze:

- Selecionar materiais de ferramentas adequados com base na liga de bronze específica

- Aplicar refrigeração e lubrificação adequadas

- Monitorizar regularmente o estado da ferramenta

- Utilizar parâmetros de corte optimizados que equilibram a produtividade com a vida útil da ferramenta

Na PTSMAKE, a aplicação destas estratégias permitiu-nos obter excelentes resultados na maquinação de várias ligas de bronze, fornecendo componentes de alta precisão com uma eficiência óptima.

Qual é o melhor bronze para maquinagem?

Alguma vez teve dificuldade em selecionar a liga de bronze certa para o seu projeto de maquinagem? É frustrante quando se investe num material apenas para descobrir que não maquina bem, causando desgaste da ferramenta, maus acabamentos de superfície ou até mesmo peças sucateadas. A escolha entre dezenas de tipos de bronze pode ser avassaladora.

O melhor bronze para maquinagem é normalmente o C36000 (latão de corte livre) devido à sua excelente classificação de maquinabilidade de 100%. Para aplicações que requerem um bronze verdadeiro, o C54400 (bronze fosforoso) oferece uma maquinabilidade superior, mantendo uma boa força, resistência ao desgaste e propriedades de corrosão necessárias para aplicações industriais.

Factores-chave que determinam a maquinabilidade do bronze

Ao avaliar o bronze para aplicações de maquinagem, várias propriedades críticas determinam o desempenho do material. Depois de trabalhar com inúmeras ligas de bronze no PTSMAKE, descobri que compreender estes factores ajuda os engenheiros a tomar melhores decisões sobre o material.

Composição química e seu impacto

A composição química do bronze afecta significativamente a sua maquinabilidade. O bronze tradicional é principalmente uma liga de cobre-estanho, mas as variantes modernas contêm vários elementos que alteram drasticamente as caraterísticas de maquinagem:

- Chumbo (Pb): Actua como quebra-cavacos e lubrificante, melhorando significativamente a maquinabilidade

- Zinco (Zn): Aumenta a fluidez e reduz o atrito durante o corte

- Fósforo (P): Melhora a resistência mas pode tornar o material mais difícil de maquinar

- Silício (Si): Aumenta a dureza e a resistência ao desgaste, mas requer parâmetros de corte ajustados

Os bronzes com chumbo como o C93200 (SAE 660) maquinam excecionalmente bem porque as partículas de chumbo criam descontinuidades na matriz metálica, ajudando as aparas a libertarem-se facilmente durante as operações de maquinagem.

Dureza vs. Maquinabilidade

Existe sempre um equilíbrio entre a dureza e a facilidade de maquinagem. Esta relação segue um padrão geral:

| Tipo Bronze | Dureza Brinell | Maquinabilidade relativa | Melhores aplicações |

|---|---|---|---|

| Bronze com chumbo | 60-80 BHN | Excelente (80-100%) | Rolamentos, casquilhos, componentes de baixa pressão |

| Bronze fosforoso | 80-120 BHN | Bom (60-70%) | Engrenagens, molas, componentes eléctricos |

| Bronze-alumínio | 110-180 BHN | Razoável (40-50%) | Ferragens marítimas, placas de desgaste, componentes de bombas |

| Bronze silício | 90-140 BHN | Fraco a razoável (30-45%) | Aplicações arquitectónicas, ambientes corrosivos |

O classificação de maquinabilidade3 é frequentemente indicada em percentagem, sendo o latão de corte livre (C36000) utilizado como padrão de referência para o 100%.

As 5 principais ligas de bronze para aplicações de maquinagem

Com base na minha experiência de supervisão de projectos de maquinação de bronze na PTSMAKE, estas cinco ligas de bronze apresentam consistentemente os melhores resultados:

1. C93200 (SAE 660) Rolamento de bronze

Esta é talvez a liga de bronze mais maquinada devido à sua excelente combinação de propriedades:

- O teor de chumbo do 7% proporciona uma formação superior das pastilhas

- A dureza moderada (80 BHN) permite uma remoção rápida do material

- Excelentes propriedades de suporte para a peça acabada

- Classificação de maquinabilidade: 80%

É a minha recomendação quando um cliente necessita de componentes de bronze maquinados que irão sofrer cargas moderadas e contacto deslizante.

2. C54400 Bronze fosforoso

Quando é necessária uma maior resistência sem sacrificar demasiado a maquinabilidade:

- Contém pequenas quantidades de fósforo que melhoram a resistência

- Boa maquinabilidade com ferramentas adequadas

- Propriedades superiores da mola e resistência à fadiga

- Classificação de maquinabilidade: 65%

3. Bronze de alumínio C95400

Para aplicações que exigem elevada resistência e excelente resistência à corrosão:

- Contém alumínio 10-11% para maior dureza

- Requer velocidades de corte mais lentas, mas produz excelentes acabamentos

- Excelente resistência ao desgaste na peça acabada

- Classificação de maquinabilidade: 50%

4. Bronze estanho C90300

Um verdadeiro bronze com uma excelente estabilidade dimensional:

- Contém estanho 8%, chumbo mínimo

- Boa maquinabilidade quando são utilizados avanços e velocidades adequados

- Excelente para aplicações estanques à pressão

- Classificação de maquinabilidade: 60%

5. C64200 Bronze silício

Quando a resistência à corrosão é fundamental:

- Contém silicone 3% para uma maior força e resistência à corrosão

- Mais difícil de maquinar, mas produz excelentes acabamentos de superfície

- Desempenho excecional em ambientes marinhos

- Classificação de maquinabilidade: 40%

Otimização dos Parâmetros de Maquinação para Bronze

A chave para o sucesso da maquinação do bronze reside na seleção dos parâmetros de corte corretos. Na PTSMAKE, aperfeiçoámos estas abordagens ao longo de anos de experiência:

Recomendações de velocidade de corte e avanço

| Tipo Bronze | Velocidade de corte (SFM) | Taxa de alimentação (IPR) | Profundidade de corte (polegadas) |

|---|---|---|---|

| Bronze com chumbo | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Bronze fosforoso | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Bronze-alumínio | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Bronze silício | 150-300 | 0.002-0.008 | 0.020-0.150 |

Estes parâmetros servem como pontos de partida; recomendo sempre que sejam ajustados com base em máquinas e ferramentas específicas.

Seleção do líquido de refrigeração e geometria da ferramenta

Para obter resultados óptimos na maquinagem do bronze:

Líquido de refrigeração: Os fluidos de corte à base de óleo mineral sulfurado funcionam excecionalmente bem para o bronze. Os refrigerantes solúveis em água com uma concentração de 8-10% também são eficazes.

Geometria da ferramenta:

- Ferramentas HSS: Utilizar ângulos de inclinação de 5-10 graus para a maioria dos bronzes

- Ferramentas de metal duro: Os ângulos de inclinação positivos (5-8 graus) funcionam melhor

- Raio da ponta da ferramenta: Raios maiores (0,030-0,060") melhoram o acabamento da superfície

Controlo de chips: O bronze tem tendência a produzir limalhas longas e fibrosas. As ferramentas com separadores de aparas especificamente concebidos para materiais não ferrosos produzem os melhores resultados.

Ao maquinar bronze de silício ou alumínio, descobri que reduzir as velocidades em 20-30% em comparação com o bronze com chumbo e utilizar ferramentas com ângulos de inclinação positivos mais elevados melhora significativamente a vida útil da ferramenta e o acabamento da superfície.

O que dura mais tempo, latão ou bronze?

Já alguma vez investiu em componentes metálicos e verificou que estes se deterioram mais depressa do que o esperado? Ou talvez esteja indeciso entre o latão e o bronze para um projeto em que a longevidade é crucial? A frustração de escolher a liga metálica errada pode levar a substituições dispendiosas e a atrasos no projeto com os quais ninguém quer lidar.

O bronze dura normalmente mais tempo do que o latão devido à sua resistência superior à corrosão, especialmente em ambientes marítimos. Embora o latão ofereça uma melhor maleabilidade e um custo mais baixo, a durabilidade do bronze, a sua resistência às intempéries e o seu elevado teor de cobre fazem dele a melhor escolha para aplicações de longa duração expostas a condições adversas.

Factores de durabilidade que afectam a longevidade

Quando comparamos o latão e o bronze, temos de considerar vários factores-chave que influenciam o seu tempo de vida. Ambos são ligas de cobre, mas a sua composição cria diferenças significativas na forma como resistem ao tempo e às condições ambientais.

Resistência à corrosão

O bronze tem uma clara vantagem no que diz respeito à resistência à corrosão. O seu elevado teor de cobre combinado com estanho (em vez do zinco encontrado no latão) cria um material que é naturalmente mais resistente a várias formas de degradação. Isto é particularmente evidente em aplicações marítimas, onde a água salgada pode rapidamente comprometer metais menos resistentes.

Na minha experiência de trabalho com fabricantes em regiões costeiras, os componentes de bronze são consistentemente mais resistentes do que as alternativas de latão quando expostos a salpicos de água salgada. A pátina natural que se forma no bronze serve, na verdade, como uma camada protetora, evitando mais corrosão e prolongando a vida útil do componente.

Factores ambientais

As condições ambientais desempenham um papel crucial na determinação do metal que irá durar mais tempo:

| Ambiente | Desempenho dos metais | Desempenho em bronze |

|---|---|---|

| Marinha/água salgada | Fraco a moderado | Excelente |

| Água doce | Bom | Muito bom |

| Exterior (Urbano) | Moderado | Bom |

| Interior | Excelente | Excelente |

| Industrial (Química) | Pobres | Moderado |

As flutuações de temperatura e os níveis de humidade também afectam a longevidade. O bronze mantém melhor a sua integridade estrutural sob temperaturas extremas, enquanto o latão pode sofrer alterações dimensionais mais significativas que podem comprometer os componentes de precisão ao longo do tempo.

Resistência ao desgaste

Quando se trata de desgaste mecânico, o bronze demonstra normalmente um desempenho superior. É por isso que se vêem frequentemente rolamentos, casquilhos e engrenagens de bronze em aplicações onde a fricção é constante. A resistência do material propriedades tribológicas4 tornam-no ideal para estes cenários de desgaste elevado.

O latão, embora mais macio, tem aplicações onde as suas caraterísticas de desgaste são benéficas - particularmente quando combinado com metais mais duros, onde é desejável algum grau de "cedência" para reduzir o desgaste em componentes mais caros.

Diferenças de composição que afectam a longevidade

A diferença fundamental entre estas ligas reside na sua composição:

- Latão: Principalmente cobre e zinco (normalmente cobre 60-70%, zinco 30-40%)

- Bronze: Principalmente cobre e estanho (normalmente 88-95% de cobre, 5-12% de estanho)

Estas diferenças de composição têm um impacto direto na longevidade de várias formas:

Dezincificação em latão

Uma das vulnerabilidades mais significativas do latão é a dezincificação - um processo em que o zinco é lixiviado da liga quando exposto a determinadas condições, particularmente ambientes ácidos ou ricos em cloreto. Isto deixa para trás uma estrutura porosa e enfraquecida que é propensa a falhas.

No PTSMAKE, vi inúmeros casos em que componentes de latão falharam prematuramente em aplicações industriais devido a este mecanismo de degradação específico. A porosidade resultante não só compromete a integridade estrutural, como pode levar a fugas nos sistemas de fluidos - um modo de falha particularmente problemático nos componentes hidráulicos.

Elementos de liga e seus efeitos

Elementos adicionais em ambas as ligas podem alterar significativamente a sua durabilidade:

- O chumbo no latão melhora a maquinabilidade mas pode reduzir a resistência à corrosão

- O alumínio no bronze cria o bronze de alumínio, que oferece uma força e resistência ao desgaste excepcionais

- O silício no bronze melhora a fluidez para aplicações de fundição, mantendo uma boa resistência à corrosão

Aplicações no mundo real e tempo de vida

Com os meus mais de 15 anos de experiência no fabrico de precisão, observei padrões claros no desempenho destes metais em várias aplicações:

Aplicações marítimas

Para os componentes marítimos, o bronze é o claro vencedor. A arquitetura naval tem confiado no bronze durante séculos, precisamente devido à sua excecional resistência à corrosão da água do mar. As hélices, os encaixes do leme e o hardware subaquático fabricados em bronze podem durar décadas, enquanto os equivalentes em latão podem necessitar de ser substituídos em poucos anos.

Elementos arquitectónicos

Em aplicações arquitectónicas expostas às intempéries, o bronze mantém normalmente a sua integridade durante mais de 50 anos com uma manutenção mínima. A pátina distintiva que se desenvolve - variando entre o castanho e o verde, dependendo das condições ambientais - não só protege o metal como é frequentemente considerada esteticamente desejável.

Os elementos arquitectónicos em latão, embora inicialmente mais brilhantes, requerem uma manutenção mais frequente para evitar a sua deterioração, particularmente em ambientes costeiros ou industriais.

Componentes mecânicos

Para peças mecânicas sujeitas a fricção e desgaste, a dureza superior e a resistência ao desgaste do bronze traduzem-se numa vida operacional mais longa. É por isso que o bronze continua a ser o material preferido para rolamentos, casquilhos e engrenagens em aplicações críticas onde uma falha seria dispendiosa ou perigosa.

Ao projetar com a longevidade em mente, nós da PTSMAKE frequentemente recomendamos o bronze para componentes que sofrerão estresse mecânico significativo combinado com exposição ambiental. O custo adicional do material é normalmente compensado pelo aumento da vida útil e pela redução dos requisitos de manutenção.

Quais são os desafios comuns na maquinagem de bronze?

Já alguma vez tentou maquinar componentes de bronze e acabou por obter resultados inferiores? Ou talvez se tenha debatido com um desgaste inesperado da ferramenta que fez descarrilar o seu calendário de produção? A maquinação de bronze parece simples, mas muitas vezes esconde complexidades que podem frustrar até mesmo maquinistas experientes.

A maquinagem do bronze apresenta vários desafios comuns, incluindo o desgaste da ferramenta, variações de dureza do material, problemas de controlo de aparas, problemas de gestão térmica e dificuldades de acabamento da superfície. Compreender estes desafios é essencial para obter resultados de precisão e prolongar a vida útil da ferramenta quando se trabalha com ligas de bronze.

Compreender as variações de dureza dos materiais

Um dos desafios mais significativos que encontro na maquinação de bronze é lidar com as variações na dureza do material. As ligas de bronze contêm diferentes proporções de cobre e outros elementos como estanho, alumínio, silício ou fósforo. Cada composição resulta em diferentes níveis de dureza.

Por exemplo, os bronzes de estanho (com estanho 10-12%) tendem a ser significativamente mais duros do que os bronzes de alumínio. Quando o seu fornecedor fornece material com composições ligeiramente diferentes das especificadas, os seus parâmetros de corte cuidadosamente calculados tornam-se subitamente ineficazes.

Na PTSMAKE, implementámos protocolos rigorosos de teste de materiais para enfrentar este desafio. Antes de iniciar qualquer projeto de maquinação de bronze, verificamos a composição exacta e a dureza do material. Este passo extra poupou inúmeras horas de resolução de problemas e retrabalho.

Métodos de ensaio de dureza de materiais para bronze

Vários métodos ajudam a determinar a dureza exacta dos materiais de bronze:

- Ensaio de dureza Brinell - Ideal para componentes de bronze fundido

- Ensaio de dureza Rockwell - Melhor para bronze forjado com estrutura uniforme

- Teste de dureza portátil - Útil para peças de bronze de grandes dimensões

A implementação destes métodos de teste fornece os dados necessários para ajustar adequadamente os parâmetros de maquinação.

Desgaste e degradação rápidos da ferramenta

O desgaste da ferramenta é outro grande desafio na maquinagem do bronze. A natureza abrasiva do bronze, particularmente nas ligas que contêm silício ou alumínio, pode levar a degradação prematura da ferramenta5 e fracasso.

Ao maquinar bronze fosforoso, observei que as ferramentas de corte ficam cegas até 40% mais rapidamente do que ao cortar aço macio. Este desgaste acelerado não só aumenta os custos das ferramentas como também afecta a precisão dimensional à medida que a geometria da ferramenta muda.

Para combater este problema:

- Utilizar ferramentas de carboneto com revestimentos adequados (TiAlN ou revestimentos de diamante são adequados)

- Implementar ciclos de inspeção de ferramentas mais frequentes

- Considerar ferramentas de corte de cerâmica ou CBN para produções de grande volume

A seleção correta do material da ferramenta com base na liga de bronze específica pode aumentar a vida útil da ferramenta em 2-3 vezes em comparação com as ferramentas HSS padrão.

Problemas de controlo de chips

A gestão da formação e evacuação de aparas apresenta desafios únicos na maquinação de bronze. Ao contrário de alguns materiais que formam limalhas limpas e previsíveis, o bronze pode produzir limalhas longas e fibrosas que se enrolam à volta da ferramenta ou da peça de trabalho.

Estes chips problemáticos podem:

- Superfícies com acabamento anti-riscos

- Interferir com o fluxo do líquido de refrigeração

- Criar riscos de segurança para os operadores

- Conduzir a condições de corte incoerentes

Descobri que a implementação de uma geometria adequada do separador de limalha e o ajuste das taxas de alimentação podem melhorar significativamente o controlo da limalha. Por exemplo, aumentar a taxa de avanço em 15-20% mantendo a mesma velocidade de corte transforma frequentemente as problemáticas limalhas fibrosas em limalhas em forma de vírgula mais fáceis de gerir.

Desafios da gestão térmica

A condutividade térmica do bronze varia muito entre as diferentes ligas, criando desafios na gestão do calor durante as operações de maquinagem. Esta tabela ilustra as diferenças de condutividade térmica:

| Tipo de liga de bronze | Condutividade térmica (W/m-K) | Dificuldade relativa de maquinação |

|---|---|---|

| À base de cobre | 26-50 | Moderado |

| Bronze-alumínio | 30-83 | Elevado |

| Bronze fosforoso | 22-50 | Moderado a elevado |

| Bronze silício | 35-45 | Muito elevado |

A condutividade térmica relativamente elevada do bronze em comparação com o aço significa que o calor se dissipa rapidamente por toda a peça de trabalho. Embora isto ajude a evitar o sobreaquecimento localizado, pode levar a problemas de precisão dimensional, uma vez que toda a peça de trabalho se expande durante a maquinagem.

Para os componentes de bronze de precisão, implemento ambientes com temperatura controlada e permito que as peças atinjam o equilíbrio térmico antes das operações de acabamento.

Dificuldades de acabamento da superfície

A obtenção de acabamentos de superfície consistentes em componentes de bronze pode ser particularmente difícil. A suavidade do bronze em comparação com o aço significa que pode manchar em vez de cortar de forma limpa, resultando em imperfeições na superfície.

A solução está em:

- Utilização de ferramentas afiadas com ângulos de inclinação positivos

- Realização de passagens de acabamento com profundidades de corte ligeiras

- Seleção de fluidos de corte adequados (os óleos sulfurados funcionam frequentemente melhor)

- Manutenção de taxas de alimentação consistentes em toda a operação

Ao maquinar componentes ornamentais de bronze na PTSMAKE, desenvolvemos processos de polimento especializados que seguem as operações CNC para obter acabamentos espelhados quando necessário.

Considerações sobre a corrosão galvânica

Embora não seja estritamente um desafio de maquinação, é fundamental garantir que os componentes de bronze maquinados não sofrem corrosão galvânica na sua aplicação final. Quando o bronze entra em contacto com metais diferentes na presença de um eletrólito, pode ocorrer corrosão acelerada.

Este potencial problema deve ser considerado durante o processo de conceção e maquinação:

- Planeamento de revestimentos de proteção adequados

- Conceção do isolamento entre metais dissimilares

- Garantir uma limpeza adequada após a maquinagem para remover resíduos condutores

Recomendações de tratamento pós-maquinação

Para maximizar o desempenho dos componentes de bronze maquinados, considere estes passos de pós-processamento:

- Tratamento térmico para aliviar o stress

- Passivação da superfície para aumentar a resistência à corrosão

- Aplicação de revestimentos de proteção, se for caso disso

- Limpeza adequada para remover todos os resíduos de maquinagem

Ao abordar estes desafios de forma sistemática, a maquinação de bronze torna-se muito mais fácil de gerir. Com mais de 15 anos na indústria, descobri que o planeamento adequado e o conhecimento do material são as chaves para projectos de maquinação de bronze bem sucedidos.

Como é que a maquinação em bronze afecta as tolerâncias das peças?

Já alguma vez recebeu componentes de bronze que não se encaixavam corretamente? Ou talvez tenha concebido uma peça de bronze de precisão apenas para descobrir que o produto final maquinado não cumpre as suas especificações? A frustração de lidar com peças que estão fora dos intervalos de tolerância aceitáveis pode fazer descarrilar projectos e aumentar drasticamente os custos.

A maquinagem do bronze afecta as tolerâncias das peças principalmente através das propriedades de expansão térmica do material, dos padrões de desgaste das ferramentas e da sua tendência para recuar durante as operações de corte. As técnicas de maquinação adequadas, a seleção de ferramentas e os controlos de processo são essenciais para manter tolerâncias apertadas nos componentes de bronze.

Propriedades dos materiais e o seu impacto nas tolerâncias

As ligas de bronze possuem propriedades físicas únicas que influenciam diretamente as tolerâncias de maquinação. Ao trabalhar com bronze, descobri que compreender estas caraterísticas fundamentais do material é crucial para obter dimensões precisas.

Considerações sobre a expansão térmica

O bronze tem um coeficiente de expansão térmica relativamente elevado em comparação com outros materiais de maquinagem comuns. Durante as operações de maquinagem, a fricção entre as ferramentas de corte e a peça de trabalho gera calor, provocando a expansão do bronze. Esta expansão térmica pode afetar significativamente a precisão dimensional, especialmente em aplicações de precisão.

Na minha experiência no PTSMAKE, o controlo da temperatura durante a maquinagem é essencial para manter tolerâncias apertadas. Para componentes que requerem tolerâncias inferiores a ±0,001", implementamos protocolos rigorosos de controlo de temperatura nas nossas instalações de maquinação CNC. Isto inclui:

- Manutenção de uma temperatura ambiente constante na área de maquinagem

- Utilização de sistemas de refrigeração para minimizar a acumulação de calor

- Permitir que as peças atinjam o equilíbrio térmico antes das medições finais

Dureza do material e desgaste da ferramenta

As ligas de bronze variam significativamente em termos de dureza, o que tem um impacto direto nas tolerâncias de maquinagem. Os bronzes mais macios, como o bronze de estanho, tendem a produzir arestas postiças nas ferramentas de corte, enquanto as variedades mais duras, como o bronze de alumínio, podem acelerar o desgaste da ferramenta.

Observei que o desgaste das ferramentas é um dos principais factores que afectam a consistência das tolerâncias durante longos períodos de produção. À medida que as ferramentas se desgastam, as dimensões mudam gradualmente, podendo fazer com que as peças fiquem fora das especificações. Para componentes críticos de bronze, implementamos as seguintes práticas:

- Inspeção regular de ferramentas e calendários de substituição

- Verificação de dimensões durante o processo

- Compensação do percurso da ferramenta com base em padrões de desgaste

Técnicas de maquinagem para tolerâncias óptimas

A escolha da técnica de maquinagem tem um impacto significativo nas tolerâncias que podem ser alcançadas nos componentes de bronze. Diferentes abordagens oferecem diferentes níveis de precisão e consistência.

Fresagem CNC vs. Torneamento para Bronze

Quando a precisão é fundamental, a seleção entre operações de fresagem e torneamento torna-se crítica. A tabela seguinte descreve as capacidades de tolerância típicas dos métodos de maquinagem do bronze:

| Método de maquinagem | Intervalo de tolerância típico | Melhor para |

|---|---|---|

| Fresagem CNC | ±0,002" a ±0,0005" | Geometrias complexas, superfícies planas |

| Torneamento CNC | ±0,001" a ±0,0003" | Caraterísticas cilíndricas, roscas externas |

| Retificação | ±0,0005" a ±0,0001" | Superfícies de super-precisão, acabamento |

| EDM | ±0,0005" a ±0,0002" | Caraterísticas intrincadas, ligas de bronze duro |

Para componentes que exigem tolerâncias extremamente apertadas, utilizamos frequentemente uma combinação destes processos. A maquinação inicial em desbaste remove a maior parte do material, seguida de operações de maquinação de acabamento que podem atingir uma maior precisão.

Parâmetros de corte e seus efeitos

A velocidade de corte, o avanço e a profundidade de corte influenciam diretamente as tolerâncias de maquinação em componentes de bronze. Na minha experiência, a otimização destes parâmetros é essencial para obter resultados consistentes. Para a maioria das ligas de bronze, eu recomendo:

- Velocidades de corte mais elevadas do que as utilizadas para o aço (normalmente 1,5-2 vezes mais rápidas)

- Taxas de alimentação moderadas para evitar endurecimento por trabalho6 e a deformação da ferramenta

- Profundidade de corte reduzida para passagens de acabamento para minimizar a geração de calor

Desafios comuns de tolerância com usinagem de bronze

Apesar de um planeamento cuidadoso, a maquinação de bronze apresenta vários desafios que podem afetar a obtenção de tolerância. Estar ciente destes problemas ajuda a mitigar o seu impacto.

Tensão interna e distorção

As peças fundidas e os produtos forjados em bronze contêm frequentemente tensões internas residuais que podem causar distorção durante a maquinagem. À medida que o material é removido, estas tensões são libertadas, podendo provocar a deformação ou torção da peça.

Para contrariar este efeito, utilizamos várias estratégias:

- Tratamentos térmicos de alívio de tensões antes da maquinagem de precisão

- Operações de desbaste que removem material uniformemente de todos os lados

- Abordagens de maquinagem progressiva que permitem a equalização de tensões intermédias

Considerações sobre o acabamento da superfície

A relação entre o acabamento da superfície e as tolerâncias dimensionais é particularmente importante para os componentes de bronze. As superfícies mais ásperas não só afectam o desempenho funcional das peças, como também podem complicar a medição precisa.

Para aplicações críticas, recomendamos as seguintes diretrizes de acabamento de superfície para componentes de bronze:

- Componentes mecânicos gerais: 32-63 μin Ra

- Superfícies de rolamento: 16-32 μin Ra

- Superfícies de vedação: 8-16 μin Ra

- Montagem de componentes ópticos: 4-8 μin Ra

A obtenção destes acabamentos de superfície requer frequentemente ferramentas específicas e parâmetros de maquinação cuidadosamente controlados, mas o resultado é um controlo dimensional significativamente melhorado.

Estratégias avançadas para maquinagem de bronze com tolerâncias apertadas

Para aplicações que exigem as tolerâncias mais apertadas, as abordagens de maquinação padrão podem ser insuficientes. Nestes casos, tornam-se necessárias técnicas especializadas.

Maquinação com compensação de temperatura

Para componentes de bronze de ultra-precisão, implementamos estratégias de maquinação com compensação de temperatura. Esta abordagem envolve:

- Monitorização em tempo real das temperaturas do material e do ambiente

- Modelação preditiva dos efeitos da expansão térmica

- Ajuste automático dos percursos da ferramenta com base nas condições térmicas

Estas técnicas permitem-nos alcançar tolerâncias tão apertadas como ±0,0001" em certos componentes de bronze, mesmo em condições ambientais menos que ideais.

Operações secundárias para maior precisão

Quando a maquinagem por si só não consegue atingir as tolerâncias exigidas, tornam-se necessárias operações secundárias. Para componentes de bronze, as operações secundárias comuns incluem:

- Retificação (de superfície, cilíndrica ou sem centro)

- Lapidação para superfícies extremamente planas

- Afiação para diâmetros internos precisos

- Encaixe manual para componentes de acoplamento críticos

Embora estas operações secundárias aumentem os custos, podem ser essenciais para cumprir os requisitos de tolerância mais exigentes em aplicações aeroespaciais, médicas e de instrumentação científica.

Que acabamentos de superfície podem ser obtidos com a maquinagem do bronze?

Já alguma vez recebeu uma peça de bronze que não tinha o acabamento de superfície correto para a sua aplicação? Ou teve dificuldade em comunicar exatamente o acabamento de que necessitava ao seu parceiro de maquinação? A diferença entre um acabamento perfeito e um acabamento medíocre pode fazer a diferença nos seus componentes de bronze.

A maquinagem do bronze pode obter acabamentos de superfície que vão desde texturas espelhadas de 0,1 μm Ra até texturas mais rugosas de 6,3 μm Ra. O acabamento possível depende da liga de bronze, do método de maquinagem, dos parâmetros de corte e das técnicas de pós-processamento, como o polimento, a decapagem ou a anodização.

Fundamentos do acabamento da superfície do bronze

Trabalhar com bronze requer a compreensão das caraterísticas únicas desta liga versátil. O acabamento da superfície na maquinagem do bronze refere-se à textura e ao aspeto da superfície final da peça maquinada. Ao discutir o acabamento da superfície, utilizamos normalmente o valor Ra (Rugosidade Média), que mede o desvio médio do perfil da superfície em micrómetros (μm).

Quanto mais baixo for o valor Ra, mais lisa é a superfície. Na minha experiência no PTSMAKE, os componentes de bronze podem normalmente atingir acabamentos de superfície que variam entre 0,1 μm Ra (extremamente suave) e cerca de 6,3 μm Ra (relativamente rugoso), dependendo de vários factores.

Factores que afectam o acabamento da superfície do bronze

Vários factores-chave influenciam a qualidade do acabamento superficial que se pode obter nos componentes de bronze:

Tipo de liga de bronze: As diferentes ligas de bronze trabalham de forma diferente. Os bronzes estanho produzem normalmente melhores acabamentos de superfície do que os bronzes alumínio devido à sua menor dureza.

Processo de maquinagem: O tipo de operação de maquinagem tem um impacto significativo no acabamento da superfície.

Seleção de ferramentas: A geometria e o material corretos da ferramenta de corte podem melhorar drasticamente o acabamento da superfície.

Parâmetros de corte: A velocidade, o avanço e a profundidade de corte influenciam o acabamento resultante.

Rigidez da máquina: As máquinas CNC mais rígidas produzem superfícies mais consistentes e suaves.

Vou explicar como cada método de maquinação afecta os acabamentos da superfície do bronze.

Acabamento da superfície por método de maquinagem

Fresagem CNC

A fresagem CNC é um dos métodos mais comuns de maquinação de componentes de bronze. O acabamento da superfície que pode ser obtido através da fresagem depende de vários factores:

| Parâmetro de fresagem | Impacto do acabamento da superfície |

|---|---|

| Tipo de ferramenta | As fresas de topo esférico produzem acabamentos mais suaves do que as fresas de topo plano |

| Distância de passagem | Os passos mais pequenos (5-10% do diâmetro da ferramenta) produzem acabamentos mais finos |

| Velocidade de corte | Velocidades de fuso mais elevadas produzem geralmente superfícies mais lisas |

| Taxa de alimentação | Taxas de avanço mais baixas resultam normalmente num melhor acabamento superficial |

Com parâmetros adequados, a fresagem CNC de bronze pode atingir acabamentos de superfície na gama de 0,8-3,2 μm Ra. Para acabamentos especialmente suaves abaixo de 0,8 μm Ra, é normalmente necessário um pós-processamento.

Torneamento CNC

As operações de torneamento em componentes de bronze podem alcançar excelentes acabamentos de superfície, muitas vezes melhores do que a fresagem:

| Parâmetro de viragem | Impacto do acabamento da superfície |

|---|---|

| Tipo de inserção | As pastilhas de diamante ou CBN produzem os melhores acabamentos |

| Raio de inserção | Um raio de ponta maior produz geralmente superfícies mais lisas |

| Velocidade de corte | Velocidades mais elevadas melhoram o acabamento mas podem causar endurecimento por trabalho |

| Taxa de alimentação | Fator crítico - avanços mais lentos produzem melhores acabamentos |

Com parâmetros optimizados, o torneamento CNC de bronze pode atingir acabamentos de superfície tão baixos como 0,4 μm Ra diretamente da máquina. O calibração do torno7 é essencial para manter acabamentos de superfície consistentes em peças de bronze torneadas.

Processos de moagem e abrasivos

Para aplicações exigentes que requerem acabamentos de superfície extremamente finos, são frequentemente utilizadas operações de retificação:

| Parâmetro de moagem | Impacto do acabamento da superfície |

|---|---|

| Tipo de roda | As rodas de grão mais fino produzem acabamentos mais suaves |

| Velocidade da roda | As velocidades mais elevadas produzem geralmente melhores acabamentos |

| Fluxo do líquido de refrigeração | O arrefecimento adequado evita danos térmicos na superfície |

| Frequência dos pensos | As jantes regularmente limpas mantêm a qualidade do acabamento |

A retificação de superfícies em bronze pode atingir acabamentos tão suaves como 0,1-0,4 μm Ra quando corretamente executada.

Técnicas de pós-processamento para bronze

Para obter os melhores acabamentos de superfície em componentes de bronze, podem ser utilizadas várias técnicas de pós-processamento:

Métodos de polimento

O polimento pode transformar uma superfície de bronze maquinada para obter um acabamento espelhado:

- Polimento mecânico: Utilizando abrasivos progressivamente mais finos, são possíveis acabamentos inferiores a 0,1 μm Ra.

- Acabamento vibratório: As peças são colocadas numa taça vibratória com meios de diferentes granulometrias.

- Tamborete de barril: Excelente para rebarbar e obter acabamentos acetinados uniformes.

Tratamentos de superfície

Para além do acabamento mecânico, vários tratamentos podem melhorar as superfícies de bronze:

- Jateamento de esferas: Cria um acabamento mate uniforme entre 1,6-3,2 μm Ra.

- Limpeza química: Elimina os óxidos e os contaminantes antes do acabamento final.

- Patinação: Oxidação controlada para fins decorativos ou de proteção.

Opções de revestimento

Para aplicações especializadas, as peças de bronze podem receber revestimentos adicionais:

- Revestimentos transparentes: Preservar o aspeto e evitar a oxidação.

- Galvanoplastia: Com metais como o níquel para melhorar as propriedades.

- Revestimentos PVD: Para uma resistência extrema ao desgaste, mantendo a precisão dimensional.

Requisitos de acabamento de superfície específicos da indústria

As diferentes indústrias têm requisitos específicos para os acabamentos de superfície dos componentes de bronze:

- Aplicações marítimas: É frequente exigir 0,8-1,6 μm Ra para hélices e componentes subaquáticos para reduzir a bioincrustação.

- Aplicações de rolamentos: Normalmente, é necessário 0,2-0,4 μm Ra para um desenvolvimento ótimo da película de lubrificação.

- Utilização decorativa: Podem ser necessários acabamentos espelhados com menos de 0,1 μm Ra para fins estéticos.

- Conectores eléctricos: Normalmente, são necessários 0,4-0,8 μm Ra para uma condutividade e resistência de contacto óptimas.

Na PTSMAKE, desenvolvemos processos especializados para cada indústria para garantir resultados consistentes de acabamento de superfície para componentes de bronze.

Como escolher a liga de bronze correta para maquinagem CNC?

Já alguma vez deu por si a olhar para uma longa lista de ligas de bronze, completamente sobrecarregado pela escolha? Ou talvez tenha selecionado o que parecia ser o bronze perfeito para o seu projeto, apenas para descobrir a meio que o seu desempenho não é o esperado?

A escolha da liga de bronze correta para maquinagem CNC requer o equilíbrio de vários factores, incluindo propriedades mecânicas, maquinabilidade, resistência à corrosão e custo. A seleção ideal depende dos requisitos específicos da sua aplicação, das condições ambientais e das restrições orçamentais, tendo em conta os compromissos entre força, resistência ao desgaste e condutividade.

Compreender as classificações das ligas de bronze

As ligas de bronze representam uma das famílias de materiais mais versáteis disponíveis para maquinagem CNC. Como alguém que orientou inúmeras selecções de materiais para componentes de precisão, descobri que compreender o sistema de classificação fundamental é essencial antes de fazer qualquer escolha.

O bronze é principalmente uma liga de cobre-estanho, mas as variedades modernas de bronze incorporam elementos adicionais que alteram significativamente as suas propriedades. As classificações mais comuns incluem:

Bronzes de estanho

Estas ligas de bronze tradicionais contêm 5-25% de estanho e o restante é cobre. A sua excelente resistência à corrosão torna-as ideais para aplicações marítimas. Na minha experiência, os componentes maquinados a partir de bronze estanhado têm um desempenho excecional em ambientes de água salgada, onde outros metais se deteriorariam rapidamente.

Bronzes de alumínio

Contendo alumínio 4-11% e, por vezes, pequenas quantidades de ferro e níquel, estes bronzes oferecem uma força superior e uma excecional resistência à corrosão. São particularmente úteis para componentes que enfrentam cargas mecânicas elevadas quando expostos a ambientes corrosivos.

Bronzes de silicone

Com um teor de silício de 2-4%, estas ligas oferecem uma excelente formabilidade e resistência à corrosão. São amplamente utilizadas em aplicações arquitectónicas e são conhecidas pelo seu atraente acabamento dourado que desenvolve uma pátina distinta ao longo do tempo.

Bronzes fosforosos

Estes contêm 0,5-11% de estanho e 0,01-0,35% de fósforo, proporcionando excelentes qualidades de mola e resistência à fadiga. Já vi o bronze fosforoso ter um desempenho notável em aplicações eléctricas que requerem boa condutividade combinada com durabilidade mecânica.

Bronzes com chumbo

Quando eficiência de maquinagem8 Quando a maquinagem se torna crítica, os bronzes com chumbo contendo chumbo 1-10% oferecem resultados superiores. O chumbo actua como um quebra-cavacos durante a maquinagem, reduzindo o desgaste da ferramenta e melhorando o acabamento da superfície.

Principais propriedades a considerar na maquinagem CNC

Ao selecionar uma liga de bronze para maquinagem CNC, várias propriedades-chave determinam tanto a capacidade de fabrico como o desempenho da utilização final:

Classificação de maquinabilidade

As ligas de bronze variam significativamente na sua maquinabilidade, o que tem um impacto direto nos custos de produção e na qualidade:

| Tipo Bronze | Classificação de maquinabilidade (%) | Formação de aparas | Vida útil da ferramenta |

|---|---|---|---|

| Bronze com chumbo (C93200) | 80-90 | Excelente | Muito bom |

| Bronze fosforoso (C51000) | 40-50 | Bom | Moderado |

| Bronze de alumínio (C95400) | 30-40 | Justo | Justo |

| Bronze silício (C65500) | 50-60 | Bom | Bom |

Propriedades mecânicas

Compreender os requisitos mecânicos da sua aplicação é crucial para uma seleção adequada:

| Imóveis | Bronzes de alta resistência | Bronzes padrão | Bronzes de baixa resistência |

|---|---|---|---|

| Resistência à tração (MPa) | 550-850 | 350-550 | 220-350 |

| Resistência ao escoamento (MPa) | 250-450 | 150-250 | 90-150 |

| Alongamento (%) | 10-20 | 20-30 | 30-45 |

| Dureza (Brinell) | 150-220 | 80-150 | 60-80 |

Resistência à corrosão

A excelente resistência à corrosão do bronze é frequentemente um fator de seleção fundamental:

| Ambiente | Tipos de bronze recomendados |

|---|---|

| Água salgada | Bronze estanho, bronze alumínio |

| Produtos químicos industriais | Bronze silício, bronze fosforoso |

| Exposição atmosférica | Bronze silício, bronze estanho |

| Água doce | A maioria dos tipos de bronze |

Recomendações específicas da aplicação

Com base na minha experiência no PTSMAKE com maquinação de precisão de bronze, desenvolvi algumas diretrizes específicas para cada aplicação:

Aplicações de rolamentos e de desgaste

Para componentes que sofrem fricção e desgaste, recomendo normalmente:

- C93200 (bronze para rolamentos) para rolamentos de uso geral

- Bronze de alumínio C95400 para rolamentos de alta carga

- Bronze estanhado C90300 para cargas moderadas com excelente durabilidade

As propriedades auto-lubrificantes de certas ligas de bronze tornam-nas superiores a outros metais em aplicações onde a manutenção é difícil.

Componentes marinhos

Para ambientes de água salgada, a resistência à corrosão torna-se fundamental:

- Bronze C92200 (Navy M) para hélices e acessórios subaquáticos

- Bronze de níquel-alumínio C95500 para componentes marítimos críticos

- Bronze de silício C65500 para fixadores e ferragens marítimas não estruturais

Aplicações eléctricas

Quando a condutividade eléctrica é necessária juntamente com as propriedades mecânicas:

- Bronze fosforoso C51000 para contactos eléctricos e molas

- Bronze silício C65500 para conectores eléctricos que exigem resistência

- C94700 para aplicações que necessitam de condutividade eléctrica e propriedades de suporte

Considerações sobre o custo-benefício

Quando trabalho com clientes no PTSMAKE, saliento sempre que o custo do material deve ser avaliado em relação aos custos do ciclo de vida. Embora algumas ligas de bronze possam custar 20-30% mais inicialmente, muitas vezes fornecem:

- Prolongamento da vida útil dos componentes (por vezes 2 a 3 vezes mais)

- Requisitos de manutenção reduzidos

- Menor tempo de inatividade do sistema

- Margens de segurança melhoradas

Por exemplo, a utilização de bronze de alumínio C95400 em vez do latão vermelho C83600 padrão pode aumentar os custos de material, mas a força superior e a resistência à corrosão resultam normalmente em custos totais de propriedade significativamente mais baixos para componentes críticos.

Adaptações do processo de maquinagem

As diferentes ligas de bronze requerem abordagens de maquinação específicas:

Ajustes da velocidade de corte

- Bronzes com chumbo: Podem ser maquinados a velocidades mais elevadas (até 400 sfm)

- Bronzes de alumínio: Requerem velocidades moderadas (150-250 sfm)

- Bronzes estanhados: A máquina funciona melhor a velocidades moderadas (200-300 sfm)

Seleção de ferramentas

- Bronzes com chumbo: As ferramentas HSS normais funcionam bem

- Bronzes de alumínio: Ferramentas de metal duro recomendadas

- Bronzes de silício: Ferramentas afiadas com ângulos de inclinação positivos

Na PTSMAKE, descobrimos que combinar os parâmetros de corte corretos para cada tipo de bronze é essencial para obter tolerâncias apertadas e excelentes acabamentos de superfície.

Saiba como a resistência do material afecta o sucesso e a longevidade do seu projeto de maquinagem. ↩

Saiba como estas propriedades afectam a eficiência e a qualidade da maquinagem. ↩

Esta classificação técnica ajuda a comparar a eficiência da maquinagem entre diferentes metais. ↩

Saiba mais sobre o comportamento de fricção entre superfícies e como este afecta a longevidade dos componentes. ↩

Conheça os mecanismos de desgaste das ferramentas e saiba como os evitar na maquinagem do bronze. ↩

Saiba como este fenómeno metalúrgico afecta a qualidade das suas peças e a sua estratégia de maquinação. ↩

Saiba mais sobre os métodos de calibração de maquinação precisa para obter acabamentos de bronze superiores. ↩

Clique para aprender técnicas avançadas de maquinagem para ligas de bronze. ↩