Muitos engenheiros debatem-se com a decisão de maquinar peças de policarbonato em CNC. A tendência do material para se deformar, derreter e rachar durante a maquinagem conduz frequentemente a erros dispendiosos e a atrasos nos projectos. Já vi projectos promissores falharem simplesmente devido a um mau manuseamento do material.

Sim, o policarbonato (PC) pode ser maquinado em CNC, mas requer parâmetros de corte específicos e técnicas de arrefecimento adequadas. A chave é manter baixas velocidades de corte, utilizar ferramentas afiadas e implementar um arrefecimento adequado para evitar a deformação do material e garantir resultados precisos.

Compreendo que possa estar hesitante quanto à maquinagem CNC de policarbonato devido aos seus desafios únicos. Deixe-me partilhar as nossas técnicas comprovadas para uma maquinação de PC bem sucedida. Iremos explorar os parâmetros de corte essenciais, a seleção de ferramentas e os métodos de arrefecimento que fazem a diferença entre o sucesso e o fracasso do projeto.

O que significa policarbonato (PC)?

Já alguma vez se sentiu confuso com o termo "PC" nas especificações de fabrico? Muitos engenheiros e projectistas têm dificuldade em compreender os materiais poliméricos, especialmente quando surgem abreviaturas como PC nos documentos técnicos. Esta confusão pode levar a erros dispendiosos na seleção de materiais e a atrasos nos projectos.

O policarbonato (PC) é um polímero termoplástico versátil caracterizado por uma excelente durabilidade, clareza ótica e resistência ao impacto. É amplamente utilizado em aplicações de engenharia, desde peças para automóveis a dispositivos médicos, devido às suas excelentes propriedades mecânicas.

Compreender a química subjacente ao PC

O nome "policarbonato" vem da sua estrutura química, que contém grupos carbonato (-O-(C=O)-O-) na sua espinha dorsal. Quando estas moléculas sofrem [polimerização]1No entanto, as moléculas de PC formam longas cadeias que conferem ao PC as suas propriedades únicas. Já trabalhei com vários materiais poliméricos e o PC destaca-se consistentemente pela sua estabilidade molecular.

Principais propriedades do policarbonato

Propriedades mecânicas

O PC oferece uma combinação impressionante de propriedades físicas que o tornam ideal para aplicações exigentes:

- Resistência ao impacto: 250 vezes mais forte do que o vidro

- Resistência à tração: 55-75 MPa

- Temperatura de deflexão térmica: 140°C

- Transmissão de luz: Até 90%

Resistência química

Na minha experiência com o PTSMAKE, verifiquei que o PC demonstra uma excelente resistência:

| Tipo de produto químico | Nível de resistência |

|---|---|

| Ácidos (Suaves) | Bom |

| Álcoois | Excelente |

| Óleos | Bom |

| Radiação UV | Justo |

Aplicações comuns do PC

Eletrónica de consumo

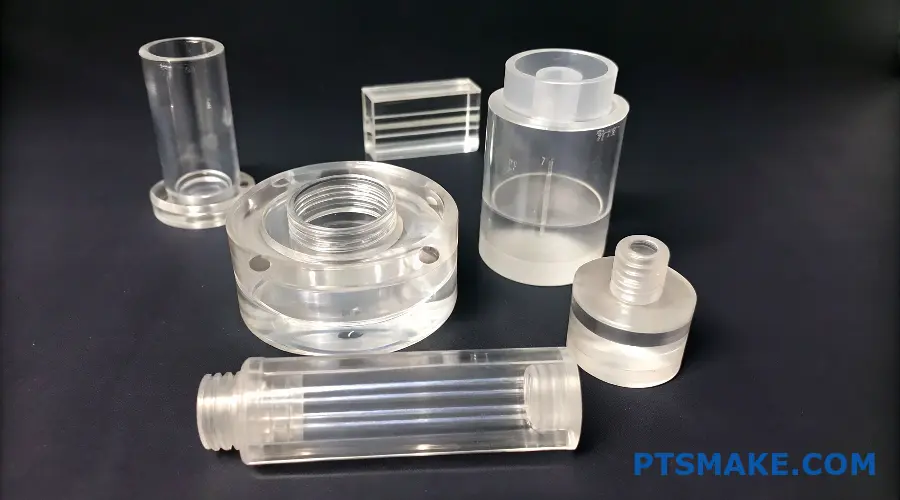

O PC é amplamente utilizado em dispositivos electrónicos devido às suas propriedades de isolamento elétrico e durabilidade. Na PTSMAKE, fabricamos frequentemente componentes de PC para:

- Capas para smartphones

- Caixas para computadores portáteis

- Ecrãs de visualização

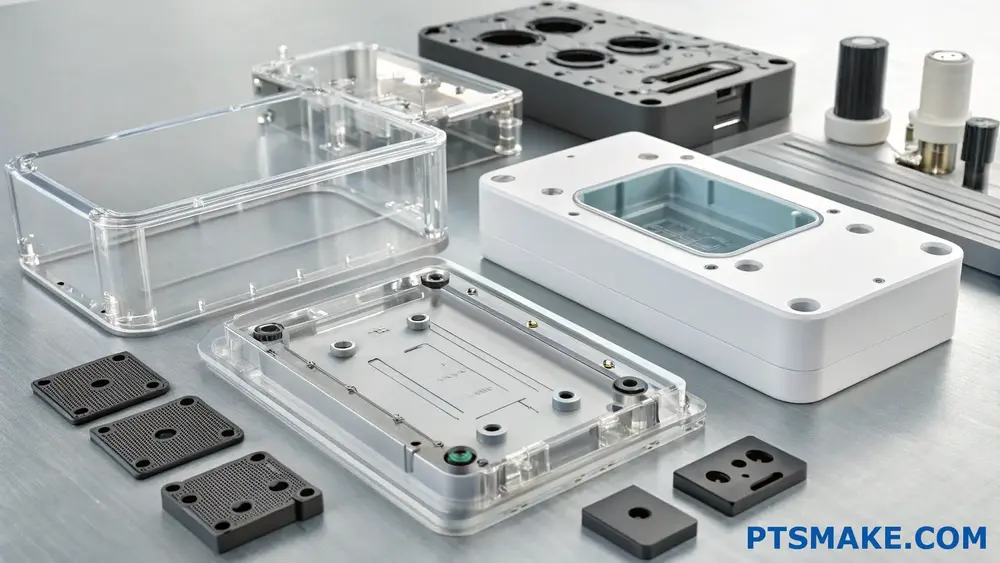

- Caixas electrónicas

Indústria automóvel

O sector automóvel valoriza o PC pela sua resistência ao impacto e estabilidade térmica:

- Lentes dos faróis

- Componentes interiores

- Painéis instrumentais

- Protectores de segurança

Dispositivos médicos

A biocompatibilidade do PC torna-o perfeito para aplicações médicas:

- Instrumentos cirúrgicos

- Caixas para dispositivos médicos

- Equipamento de laboratório

- Recipientes esterilizáveis

Considerações sobre o fabrico

Métodos de processamento

O PC pode ser processado através de vários métodos de fabrico:

| Método | Vantagens | Aplicações comuns |

|---|---|---|

| Moldagem por injeção | Grande volume, formas complexas | Caixas electrónicas |

| Maquinação CNC | Precisão, baixo volume | Protótipos, peças personalizadas |

| Termoformagem | Painéis grandes, económicos | Sinalética, expositores |

Diretrizes de conceção

Ao conceber peças para PC, tenha em conta estes factores cruciais:

- Uniformidade da espessura da parede

- Ângulos de inclinação adequados

- Raios adequados nas esquinas

- Evitar a concentração de stress

Classes e seleção de materiais

Estão disponíveis diferentes graus de PC para aplicações específicas:

Grau ótico

- Utilizado para lentes e componentes transparentes

- Caraterísticas Transmissão da luz 90%

- Requer um tratamento cuidadoso para manter a clareza

Grau de retardador de chama

- Cumpre as normas UL94 V-0

- Ideal para aplicações eléctricas

- Contém aditivos especiais para resistência ao fogo

Grau médico

- Aprovado pela FDA

- Compatível com esterilização

- Padrões de pureza melhorados

Aspectos de sustentabilidade

O PC oferece vários benefícios ambientais:

- Material reciclável

- Longa vida útil

- Processamento eficiente em termos energéticos

- Peso de transporte reduzido

Na PTSMAKE, damos prioridade a práticas de fabrico sustentáveis e oferecemos soluções de reciclagem para componentes de PC.

Considerações sobre os custos

O custo total das peças de PC depende de vários factores:

| Fator | Impacto nos custos |

|---|---|

| Grau do material | Médio a elevado |

| Volume de produção | Elevado |

| Método de processamento | Médio |

| Complexidade da peça | Elevado |

Apoio técnico e garantia de qualidade

Enquanto fabricante, o PTSMAKE presta um apoio abrangente:

- Guia de seleção de materiais

- Otimização da conceção

- Processos de controlo da qualidade

- Melhorias na eficiência da produção

Ao longo de anos de experiência no processamento de polímeros, aprendi que o fabrico bem sucedido de peças de PC requer atenção aos pormenores e conhecimentos técnicos adequados. Garantimos que cada projeto cumpre os requisitos específicos, mantendo a relação custo-eficácia.

Qual é o melhor plástico para maquinagem CNC?

Escolher o plástico certo para a maquinagem CNC pode ser complicado com dezenas de materiais disponíveis. Muitos engenheiros e projectistas lutam para equilibrar as propriedades do material, a maquinabilidade e a relação custo-eficácia, o que muitas vezes leva a erros dispendiosos ou a um desempenho abaixo do ideal.

O melhor plástico para maquinagem CNC depende dos requisitos específicos da sua aplicação. Geralmente, o policarbonato (PC) destaca-se pela sua excelente combinação de resistência mecânica, estabilidade dimensional e maquinabilidade, tornando-o ideal para muitas aplicações de engenharia de precisão.

Compreender as propriedades dos materiais para maquinagem CNC

Quando seleccionamos plásticos para maquinação CNC, temos de considerar várias propriedades fundamentais. Na PTSMAKE, descobri que compreender estas caraterísticas fundamentais ajuda a tomar decisões informadas:

Propriedades mecânicas

- Resistência à tração

- Resistência ao impacto

- Módulo de flexão

- Resistência ao desgaste

Estas propriedades determinam o desempenho do material em várias condições. Por exemplo, um material com elevada resistência ao impacto seria adequado para coberturas ou caixas de proteção.

Principais materiais plásticos para maquinagem CNC

Vamos examinar os plásticos mais utilizados na maquinagem CNC e as suas aplicações típicas:

| Material | Principais vantagens | Aplicações comuns | Nível de custos |

|---|---|---|---|

| Policarbonato (PC) | Elevada resistência ao impacto, clareza ótica | Caixas de eletrónica, dispositivos médicos | Médio-Alto |

| Delrin (POM) | Baixa fricção, estabilidade dimensional | Engrenagens, rolamentos, casquilhos | Médio |

| PEEK | Resistência a altas temperaturas, resistência química | Componentes aeroespaciais, implantes médicos | Elevado |

| ABS | Económica, boa maquinabilidade | Protótipos, produtos de consumo | Baixa |

| Nylon | Resistência ao desgaste, auto-lubrificante | Partes móveis, componentes mecânicos | Médio |

Factores críticos na seleção de materiais

Resistência à temperatura

A [temperatura de transição vítrea]2 do material desempenha um papel crucial na determinação do seu desempenho em várias condições de funcionamento. Na PTSMAKE, consideramos cuidadosamente este fator quando recomendamos materiais aos nossos clientes.

Compatibilidade química

Os diferentes plásticos reagem de forma diferente aos produtos químicos. Considere estes aspectos:

- Resistência a óleos e gorduras

- Compatibilidade com produtos de limpeza

- Exposição à radiação UV

- Resistência a factores ambientais

Considerações sobre os custos

O custo total envolve mais do que apenas os preços dos materiais:

- Custo das matérias-primas

- Tempo e complexidade da maquinagem

- Desgaste e substituição de ferramentas

- Requisitos de volume de produção

Factores de maquinabilidade

Pela minha experiência no PTSMAKE, a maquinagem CNC de plásticos bem sucedida requer atenção:

- Otimização da velocidade de corte

- Seleção de ferramentas e geometria

- Requisitos de arrefecimento

- Formação e evacuação de aparas

Requisitos específicos do sector

As diferentes indústrias têm requisitos únicos para os materiais plásticos:

Indústria médica

- Biocompatibilidade

- Capacidade de esterilização

- Conformidade com a FDA

- Requisitos de rastreabilidade

Aplicações aeroespaciais

- Retardância ao fogo

- Baixa emissão de fumo

- Elevada relação resistência/peso

- Estabilidade térmica

Setor automóvel

- Resistência ao impacto

- Resistência às intempéries

- Compatibilidade química

- Relação custo-eficácia

Orientações para a seleção de materiais

Para o ajudar a fazer a escolha certa, considere os seguintes passos:

Definir os requisitos da aplicação

- Gama de temperaturas de funcionamento

- Condições de carga

- Exposição ambiental

- Requisitos regulamentares

Avaliar as propriedades do material

- Especificações mecânicas

- Resistência química

- Caraterísticas térmicas

- Restrições de custos

Considerar as restrições de fabrico

- Espessura mínima da parede

- Tamanho máximo da peça

- Requisitos de acabamento da superfície

- Especificações de tolerância

Na PTSMAKE, desenvolvemos um processo de seleção de materiais abrangente que ajuda os nossos clientes a tomar decisões informadas. Temos em conta não só os requisitos técnicos, mas também aspectos práticos como a relação custo-eficácia e a eficiência da produção.

Otimização do desempenho do material

Para obter resultados óptimos na maquinagem CNC de plásticos:

Otimização da conceção

- Incorporar espessuras de parede adequadas

- Conceção para um acesso adequado às ferramentas

- Incluir funcionalidades de alívio do stress

- Considerar a expansão térmica

Parâmetros de processamento

- Utilizar velocidades de corte adequadas

- Manter taxas de alimentação óptimas

- Implementar estratégias de arrefecimento adequadas

- Selecionar as ferramentas adequadas

Medidas de controlo da qualidade

- Verificação dimensional

- Certificação de materiais

- Inspeção do acabamento da superfície

- Ensaios funcionais

Nas nossas instalações em PTSMAKE, mantemos protocolos de controlo de qualidade rigorosos para garantir um desempenho consistente dos materiais em todos os projectos.

Quais são os métodos de fabrico do policarbonato (PC)?

O fabrico de peças de policarbonato pode ser um desafio devido às propriedades únicas do material. Muitos engenheiros debatem-se com a escolha do método de fabrico correto, o que leva a problemas de qualidade, aumento de custos e atrasos na produção.

Existem três métodos principais de fabrico de policarbonato: moldagem por injeção, extrusão e maquinagem CNC. Cada método tem as suas aplicações e vantagens específicas, o que torna a escolha crucial para resultados de produção bem sucedidos.

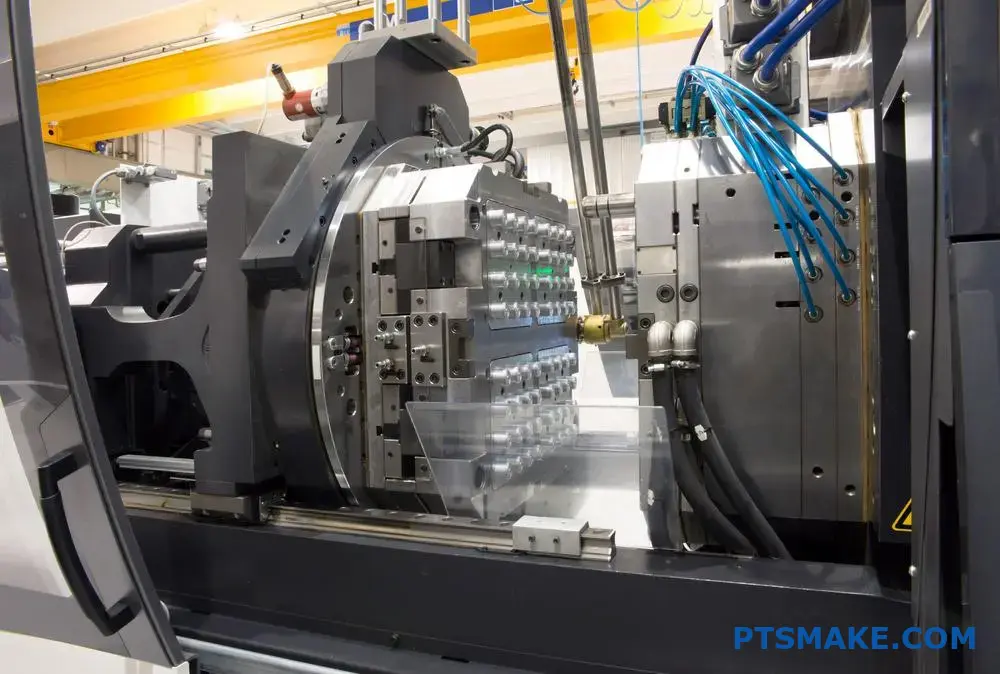

Moldagem por injeção: O método mais versátil

Visão geral do processo

A moldagem por injeção é um processo de fabrico altamente eficiente para peças de policarbonato. O processo envolve a fusão de pellets de PC a temperaturas entre 280°C e 320°C e a injeção do material fundido numa cavidade do molde sob alta pressão. O [comportamento reológico]3 do PC durante este processo requer um controlo preciso dos parâmetros de processamento.

Principais vantagens

- Elevada eficiência de produção

- Excelente acabamento de superfície

- Capacidade de geometria complexa

- Económica para grandes volumes

- Qualidade consistente das peças

Parâmetros críticos de processamento

| Parâmetro | Gama recomendada | Impacto na qualidade |

|---|---|---|

| Temperatura de fusão | 280-320°C | Afecta o fluxo e a cristalinidade |

| Temperatura do molde | 80-120°C | Influencia a qualidade da superfície |

| Pressão de injeção | 70-120 MPa | Determina o padrão de enchimento |

| Tempo de arrefecimento | 3-8 segundos | Afecta a estabilidade dimensional |

Extrusão: Ideal para perfis contínuos

Caraterísticas do processo

A extrusão é particularmente adequada para produzir perfis contínuos de PC, como folhas, tubos e barras. Na PTSMAKE, optimizámos as nossas linhas de extrusão para manter as propriedades do material consistentes ao longo do processo.

Aplicações

- Folhas de PC para envidraçamento

- Guias ópticas de luz

- Tubos de proteção

- Isolamento de cabos

Requisitos de controlo da temperatura

| Zona | Gama de temperaturas | Objetivo |

|---|---|---|

| Zona de alimentação | 230-250°C | Amolecimento do material |

| Zona de compressão | 260-280°C | Fusão e mistura |

| Zona de medição | 270-290°C | Homogeneização |

| Zona de morte | 280-300°C | Modelação final |

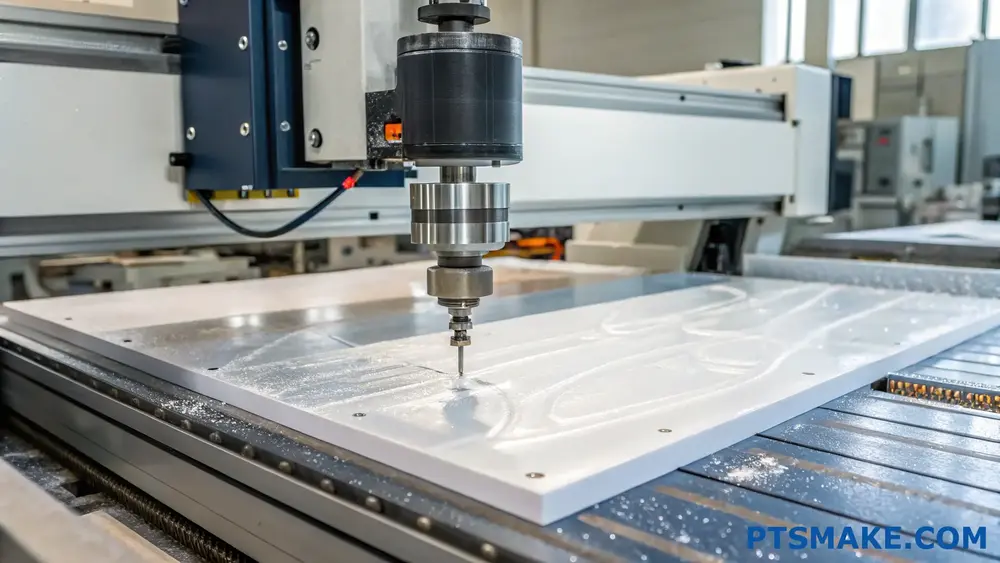

Maquinação CNC: Precisão para peças complexas

Benefícios do processo

A maquinagem CNC oferece uma precisão inigualável para peças de PC. Com as nossas máquinas CNC avançadas de 5 eixos, podemos alcançar tolerâncias tão apertadas como ±0,025 mm. Este método é particularmente valioso para protótipos e produções de baixo volume.

Considerações sobre maquinagem

- Utilizar ferramentas de corte afiadas e polidas

- Manter velocidades de corte moderadas

- Aplicar técnicas de arrefecimento adequadas

- Considerar o alívio de tensões antes da maquinagem final

Parâmetros de corte recomendados

| Funcionamento | Velocidade (m/min) | Taxa de alimentação (mm/rot) | Profundidade de corte (mm) |

|---|---|---|---|

| Desbaste | 150-200 | 0.2-0.3 | 2-4 |

| Acabamento | 200-250 | 0.1-0.2 | 0.5-1 |

| Perfuração | 100-150 | 0.1-0.15 | - |

Preparação e manuseamento de materiais

Requisitos de secagem

A secagem correta é crucial para todos os métodos de fabrico de PC. Saliento sempre aos nossos clientes que o PC deve ser seco a 120°C durante 4-6 horas antes do processamento para evitar problemas de qualidade.

Diretrizes de armazenamento

- Conservar em recipientes fechados

- Manter a humidade relativa abaixo de 50%

- Conservar à temperatura ambiente

- Evitar a exposição direta à luz solar

Medidas de controlo da qualidade

Métodos de ensaio

- Controlo dimensional

- Ensaios de resistência ao impacto

- Avaliação da transparência ótica

- Análise de padrões de stress

Para garantir uma qualidade consistente, implementamos protocolos de teste rigorosos em todas as fases da produção. O nosso sistema de controlo de qualidade valeu-nos a certificação ISO 9001:2015 e a confiança de empresas líderes em várias indústrias.

Considerações ambientais

Práticas de sustentabilidade

Na PTSMAKE, implementámos várias práticas sustentáveis nos nossos processos de fabrico de PC:

- Sistemas de arrefecimento em circuito fechado

- Programas de reciclagem de materiais

- Equipamento energeticamente eficiente

- Iniciativas de redução de resíduos

O nosso compromisso com a responsabilidade ambiental não só reduziu a nossa pegada de carbono, como também ajudou os nossos clientes a atingir os seus objectivos de sustentabilidade.

Através de uma seleção cuidadosa dos métodos de fabrico e do cumprimento rigoroso dos parâmetros de processamento, obtemos consistentemente peças de PC de elevada qualidade que cumprem ou excedem as especificações do cliente. A chave é compreender os pontos fortes e as limitações de cada método e, em seguida, escolher o mais adequado com base nos requisitos específicos do projeto.

Quais são as vantagens e desvantagens da maquinagem de policarbonato (PC)?

Tem dificuldade em decidir se a maquinagem de PC é a escolha certa para o seu projeto? Muitos engenheiros e projectistas de produtos sentem-se sobrecarregados ao pesar os prós e os contras da maquinagem de PC, especialmente quando os requisitos de precisão e durabilidade são críticos.

A maquinagem de policarbonato (PC) oferece vantagens únicas, como uma excelente resistência ao impacto e clareza ótica, mas também apresenta desafios como a sensibilidade térmica e o desgaste da ferramenta. Compreender estes factores é crucial para tomar decisões de fabrico informadas.

Vantagens da maquinagem PC

Resistência superior ao impacto

A excecional resistência ao impacto do PC torna-o ideal para aplicações exigentes. O facto de o material estrutura molecular4 proporciona uma durabilidade excecional, tornando-o 250 vezes mais forte do que o vidro. Na PTSMAKE, maquinamos regularmente peças de PC para equipamento de proteção e aplicações de alta tensão.

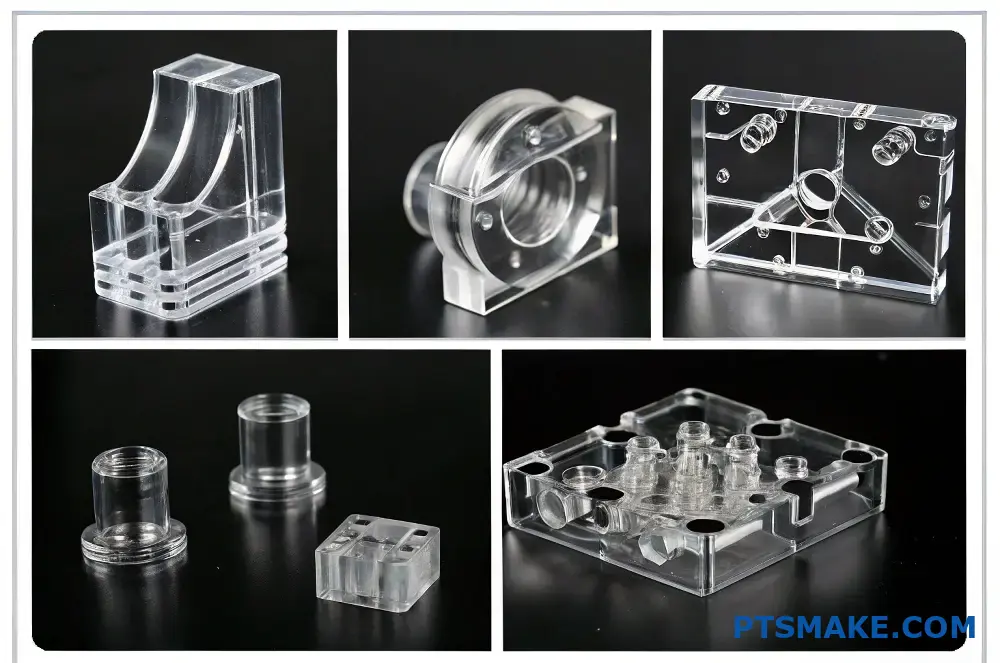

Clareza ótica

Uma das propriedades mais valiosas do PC é a sua extraordinária transparência ótica, que atinge uma transmissão de luz de até 89%. Isto torna-o perfeito para:

- Protótipos transparentes

- Componentes ópticos

- Janelas de visualização

- Capas de proteção

Estabilidade dimensional

O PC mantém a sua forma e dimensões numa vasta gama de temperaturas (-40°C a 120°C). Esta estabilidade garante:

- Desempenho consistente das peças

- Ajuste fiável da montagem

- Redução dos problemas de empeno

Desvantagens da maquinagem PC

Sensibilidade ao calor durante a maquinagem

O controlo da temperatura é fundamental quando se maquina PC. O material pode:

- Amolecem a temperaturas relativamente baixas

- Desenvolver marcas de tensão em caso de sobreaquecimento

- Exigir parâmetros de corte específicos

Para enfrentar estes desafios, utilizamos técnicas de arrefecimento especializadas e velocidades de corte optimizadas nas nossas instalações.

Considerações sobre o desgaste da ferramenta

O PC pode ser abrasivo para as ferramentas de corte, provocando:

| Questão | Impacto | Solução |

|---|---|---|

| Desgaste rápido da ferramenta | Aumento dos custos | Substituição regular de ferramentas |

| Degradação do acabamento da superfície | Problemas de qualidade | Parâmetros de corte optimizados |

| Problemas de qualidade dos bordos | Precisão dimensional | Ferramentas especializadas |

Implicações em termos de custos

A maquinagem de PC pode ser mais cara do que a de outros plásticos devido a:

- Custos de material mais elevados

- Requisitos de ferramentas especializadas

- Tempos de maquinagem mais longos

- Necessidades do sistema de arrefecimento

Considerações avançadas

Opções de tratamento de superfície

Os tratamentos pós-acabamento podem melhorar as peças de PC:

- Polimento por chama para maior clareza ótica

- Revestimentos anti-riscos

- Camadas de proteção UV

- Tratamentos de resistência química

Seleção do tipo de material

A escolha da classe correta de PC é crucial:

| Tipo de grau | Melhor para | Caraterísticas principais |

|---|---|---|

| Grau ótico | Lentes, ecrãs | Clareza máxima |

| Grau médico | Dispositivos de cuidados de saúde | Em conformidade com a FDA |

| Grau industrial | Partes estruturais | Maior durabilidade |

| Estabilizado por UV | Aplicações exteriores | Resistência às intempéries |

Otimização do design para maquinagem de PC

Para obter os melhores resultados, tenha em conta estes aspectos de conceção:

Espessura da parede

- Mínimo: 1,5 mm para estabilidade estrutural

- Máximo: 12 mm para evitar tensões internas

- Ideal: 3-6mm para a maioria das aplicações

Raios de canto

- Interno: Mínimo 1mm

- Externo: Mínimo de 0,5 mm

- Raios maiores aumentam a resistência

Espaçamento entre elementos

- Mínimo de 0,8 mm entre elementos

- Permitir o acesso à ferramenta

- Considerar os requisitos de fixação

Medidas de controlo da qualidade

No PTSMAKE, implementamos um rigoroso controlo de qualidade:

- Controlo dimensional por meio de uma máquina de medição por coordenadas

- Teste de claridade ótica

- Verificação da resistência ao impacto

- Análise de padrões de stress

Considerações específicas da aplicação

Diferentes sectores exigem abordagens específicas:

Indústria médica

- Ensaios de biocompatibilidade

- Compatibilidade de esterilização

- Requisitos de documentação

Setor automóvel

- Ensaios de resistência ao impacto

- Ciclo de temperatura

- Verificação da estabilidade UV

Indústria eletrónica

- Opções de proteção EMI

- Prevenção de descargas estáticas

- Verificação da montagem

Melhores práticas para maquinagem de PC

Para garantir resultados óptimos:

Seleção de ferramentas

- Utilizar ferramentas de corte afiadas e polidas

- Manter a geometria correta da ferramenta

- Inspeção regular das ferramentas

Parâmetros de corte

- Velocidades inferiores às do metal

- Taxas de alimentação consistentes

- Profundidade de corte adequada

Estratégia de arrefecimento

- Utilizar líquidos de refrigeração compatíveis

- Manter uma temperatura constante

- Evitar o choque térmico

Através de uma análise cuidadosa destes factores, podemos maximizar as vantagens da maquinação em PC e minimizar os seus inconvenientes. A chave é compreender os requisitos específicos da sua aplicação e implementar estratégias de fabrico adequadas.

Quais são os principais parâmetros para uma maquinagem CNC de policarbonato (PC) bem sucedida?

Muitos fabricantes debatem-se com a maquinagem CNC de policarbonato, deparando-se frequentemente com problemas como a fusão, a lascagem e um acabamento superficial deficiente. Estes desafios podem levar a desperdícios de material dispendiosos, atrasos na produção e peças rejeitadas que não cumprem as especificações.

A maquinação PC CNC bem sucedida requer um controlo cuidadoso dos parâmetros de corte, incluindo a velocidade do fuso (800-1000 RPM), a taxa de avanço (0,1-0,2 mm/rev) e a profundidade de corte (0,2-0,5 mm). O arrefecimento adequado e a seleção de ferramentas são também essenciais para obter resultados óptimos.

Parâmetros críticos de corte

Velocidade do fuso

A [condutividade térmica]5 do PC torna-o particularmente sensível à geração de calor durante a maquinagem. Recomendo a manutenção de velocidades do fuso entre 800-1000 RPM para a maioria das aplicações. Velocidades mais altas podem causar amolecimento e deformação do material, enquanto velocidades mais baixas podem resultar em superfícies ásperas.

Controlo da taxa de alimentação

Com base na minha experiência de trabalho com vários tipos de PC, as taxas de avanço ideais situam-se normalmente entre 0,1-0,2 mm/revolução. Aqui está uma descrição pormenorizada:

| Material Espessura (mm) | Taxa de alimentação (mm/rot) | Aplicação recomendada |

|---|---|---|

| 1-3 | 0.10-0.15 | Componentes de precisão |

| 3-6 | 0.15-0.18 | Objetivo geral |

| 6+ | 0.18-0.20 | Peças resistentes |

Seleção e gestão de ferramentas

Geometria da ferramenta de corte

Para a maquinagem de PC, descobri que as ferramentas com as seguintes especificações funcionam melhor:

- Ângulo de relevo: 5-7 graus

- Ângulo de inclinação: 0-5 graus

- Ângulo da hélice: 30-35 graus

Seleção do material da ferramenta

Diferentes materiais de ferramentas oferecem diferentes vantagens:

| Material da ferramenta | Vantagens | Mais utilizado para |

|---|---|---|

| Carbureto | Longa vida útil da ferramenta, excelente acabamento | Produção de grande volume |

| HSS | Económica, boa para protótipos | Tiragens de baixo volume |

| Com revestimento de diamante | Acabamento de superfície superior | Componentes de qualidade superior |

Estratégias de arrefecimento

Seleção do líquido de refrigeração

No PTSMAKE, utilizamos principalmente refrigerantes solúveis em água com caraterísticas específicas:

- Concentração: 5-8%

- Nível de pH: 7,5-8,5

- Caudal: 2-3 L/min

Técnicas de arrefecimento do ar

Quando os líquidos de arrefecimento não são adequados, o arrefecimento por ar comprimido pode ser eficaz:

- Pressão: 6-8 bar

- Distância do bocal: 50-75mm

- Múltiplas posições de bocal para geometrias complexas

Otimização do acabamento da superfície

Operações de desbaste

Para a remoção inicial de material:

- Profundidade de corte: 0,5-1,0 mm

- Passo a passo: 40-50% do diâmetro da ferramenta

- Taxas de alimentação mais elevadas aceitáveis

Operações de acabamento

Para obter uma qualidade de superfície superior:

- Profundidade de corte: 0,1-0,2 mm

- Passo a passo: 10-15% do diâmetro da ferramenta

- Taxas de alimentação reduzidas

Medidas de controlo da qualidade

Precisão dimensional

A manutenção de tolerâncias apertadas requer:

- Controlo regular do desgaste das ferramentas

- Ambiente com temperatura controlada (20-22°C)

- Fixação correta da peça de trabalho

Problemas comuns de qualidade e soluções

| Questão | Causa | Solução |

|---|---|---|

| Chipping | Taxa de alimentação excessiva | Reduzir a velocidade de alimentação em 20% |

| Derretimento | Alta velocidade do fuso | Reduzir a velocidade, aumentar o arrefecimento |

| Acabamento deficiente | Ferramentas sem brilho | Substituir ou afiar de novo as ferramentas |

Considerações sobre o manuseamento de materiais

Requisitos de armazenamento

O armazenamento correto do PC tem um impacto significativo no sucesso da maquinação:

- Temperatura: 18-24°C

- Humidade: 40-60%

- Protegido da exposição aos raios UV

Preparação pré-usinagem

Passos que recomendo sempre:

- Aclimatizar o material durante 24 horas

- Inspecionar se existem danos

- Limpar a superfície de contaminantes

Otimização de custos

Utilização de materiais

Estratégias eficientes de utilização de materiais:

- Layouts de partes aninhadas

- Dimensionamento adequado das existências

- Recuperação de materiais de sucata

Eficiência de produção

Formas de maximizar o rendimento:

- Percursos de ferramenta optimizados

- Troca mínima de ferramentas

- Soluções eficientes de porta-peças

Através da implementação destes parâmetros no PTSMAKE, alcançámos um sucesso consistente na maquinação de PC em várias aplicações. A chave é manter um equilíbrio entre velocidade, precisão e qualidade da superfície, evitando danos térmicos no material.

Como é que o policarbonato (PC) se compara a outros plásticos na maquinagem CNC?

Muitos engenheiros e designers têm dificuldade em escolher o material plástico certo para os seus projectos de maquinagem CNC. Com inúmeras opções disponíveis, a seleção entre policarbonato e outros plásticos pode ser esmagadora, especialmente quando se consideram factores como a maquinabilidade, o custo e os requisitos de desempenho.

O policarbonato (PC) destaca-se na maquinagem CNC devido à sua combinação excecional de força, transparência e resistência ao calor. Em comparação com outros plásticos, o PC oferece uma resistência superior ao impacto e estabilidade dimensional, tornando-o ideal para aplicações exigentes.

Comparação das propriedades dos materiais

Quando se compara o PC com outros plásticos normalmente maquinados, é necessário ter em consideração várias propriedades fundamentais. Através da minha experiência na PTSMAKE, descobri que compreender estas diferenças é crucial para o sucesso dos projectos.

Propriedades mecânicas

A [cristalinidade]6 de diferentes plásticos afecta significativamente as suas caraterísticas de maquinação. Eis como o PC se compara a outros plásticos de engenharia comuns:

| Imóveis | PC | ABS | POM | PEEK |

|---|---|---|---|---|

| Resistência à tração (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Resistência ao impacto (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Deflexão térmica (°C) | 140 | 98 | 110 | 160 |

Caraterísticas de maquinagem

Nas minhas operações diárias no PTSMAKE, observei diferenças distintas na forma como os vários plásticos reagem à maquinagem:

Velocidade de corte e avanços

O PC requer parâmetros de maquinação específicos para obter resultados óptimos:

- Velocidades de corte mais baixas em comparação com plásticos mais macios

- Taxas de alimentação moderadas para evitar a fusão

- Ferramentas de corte afiadas para minimizar a produção de calor

Desgaste da ferramenta e acabamento da superfície

Os diferentes plásticos afectam as ferramentas de forma diferente:

| Material | Taxa de desgaste da ferramenta | Qualidade do acabamento da superfície | Formação de aparas |

|---|---|---|---|

| PC | Moderado | Excelente | Contínuo |

| ABS | Baixa | Bom | Descontínuo |

| PMMA | Elevado | Excelente | Fragilidade |

| POM | Baixa | Muito bom | Contínuo |

Considerações sobre os custos

Os aspectos económicos da maquinação de PC em comparação com outros plásticos incluem

Custos de material

- PC: $8-12 por kg

- ABS: $4-6 por kg

- PMMA: $5-8 por kg

- POM: $6-9 por kg

Custos de processamento

Na PTSMAKE, optimizámos os nossos processos para gerir eficazmente os custos:

Tempo da máquina

- O PC requer velocidades de corte moderadas

- Pode ser necessário um tempo de arrefecimento adicional

- Tempo de preparação semelhante ao de outros plásticos

Consumo de ferramentas

- Taxa de desgaste moderado da ferramenta

- Raramente são necessárias ferramentas especiais

- Calendários de manutenção regulares

Vantagens específicas da aplicação

O PC oferece vantagens únicas em várias aplicações:

Aplicações ópticas

- Transmissão de luz superior

- Excelente nitidez

- Resistência aos raios UV

- Resistência ao impacto

Componentes estruturais

- Elevada relação resistência/peso

- Boa estabilidade dimensional

- Excelente resistência ao calor

- Resistência superior ao impacto

Considerações ambientais

O fabrico moderno deve ter em conta o impacto ambiental:

Reciclabilidade

- O PC é 100% reciclável

- Pode ser reprocessado várias vezes

- Menor consumo de energia em comparação com o material virgem

Práticas de sustentabilidade

No PTSMAKE, nós implementamos:

- Utilização eficiente dos materiais

- Programas de redução de resíduos

- Iniciativas de reciclagem

Desempenho específico do sector

Diferentes indústrias exigem propriedades específicas dos materiais:

Aeroespacial

- Requisitos de elevada resistência

- Resistência à temperatura

- Soluções leves

- Tolerâncias exactas

Médico

- Biocompatibilidade

- Capacidade de esterilização

- Resistência química

- Estabilidade dimensional

Eletrónica de consumo

- Resistência ao impacto

- Apelo estético

- Estabilidade dimensional

- Resistência ao calor

Recomendações práticas

Com base na minha experiência, eis algumas considerações fundamentais:

Quando escolher o PC

- É necessária uma elevada resistência ao impacto

- Necessidade de clareza ótica

- Temperaturas de funcionamento superiores a 100°C

- Aplicações exteriores

Quando considerar alternativas

- Projectos sensíveis aos custos

- Aplicações de baixa tensão mecânica

- Ambientes de exposição química

- Requisitos de tolerância de alta precisão

Através do nosso trabalho no PTSMAKE, maquinámos com sucesso milhares de componentes de PC para várias indústrias. A versatilidade e as caraterísticas de desempenho do material fazem dele uma excelente escolha para muitas aplicações, embora seja essencial uma análise cuidadosa dos requisitos específicos do projeto.

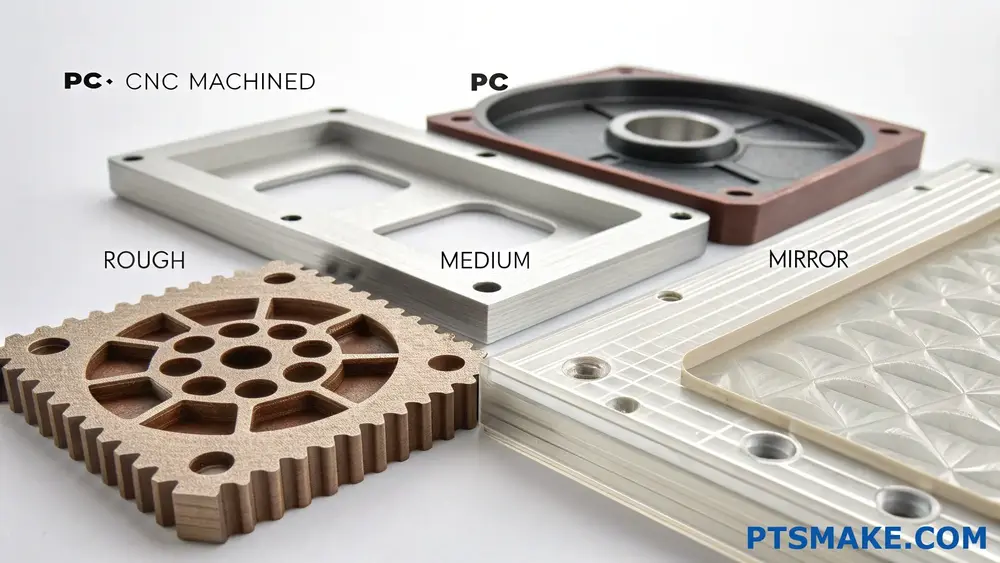

Que acabamentos de superfície podem ser obtidos com a maquinagem CNC de policarbonato (PC)?

Obter o acabamento de superfície perfeito em peças maquinadas CNC em policarbonato pode ser um desafio. Muitos fabricantes debatem-se com a obtenção de uma qualidade de superfície consistente, especialmente quando se trata deste material transparente e sensível aos riscos. A abordagem incorrecta pode levar a marcas de ferramentas visíveis, turvação ou texturas irregulares.

A maquinagem CNC de policarbonato pode atingir vários acabamentos de superfície, desde o rugoso (Ra 3,2) ao espelhado (Ra 0,2). O acabamento específico depende dos parâmetros de maquinagem, da seleção de ferramentas e das técnicas de pós-processamento aplicadas às peças de PC.

Compreender as medições da rugosidade da superfície

A rugosidade da superfície é medida utilizando a [rugosidade média aritmética]7 (Ra), que quantifica as variações microscópicas da superfície. Para a maquinação CNC de PC, trabalhamos habitualmente com valores de Ra entre 0,2 e 3,2 micrómetros. Na PTSMAKE, desenvolvemos protocolos de maquinação específicos para cada nível de acabamento de superfície.

Opções de acabamento de superfície padrão

Eis os acabamentos de superfície mais comuns que podemos obter com a maquinagem PC CNC:

| Tipo de acabamento | Valor Ra (μm) | Aplicações típicas | Aspeto visual |

|---|---|---|---|

| Áspero | 3.2 | Componentes industriais | Marcas de ferramentas visíveis e mate |

| Médio | 1.6 | Peças de uso geral | Semi-suave, ligeiras marcas |

| Ótimo | 0.8 | Produtos de consumo | Liso, marcas mínimas |

| Ultra-fino | 0.4 | Componentes ópticos | Muito suave, sem marcas visíveis |

| Espelho | 0.2 | Peças do ecrã | Alto brilho, refletor |

Parâmetros de maquinagem para diferentes acabamentos

Velocidade de corte e avanço

A relação entre os parâmetros de corte e o acabamento da superfície é crucial:

- Velocidades de corte elevadas (500-1000 m/min) com taxas de avanço baixas produzem acabamentos mais suaves

- As velocidades mais baixas (200-400 m/min) são melhores para cortes grosseiros

- As taxas de avanço variam tipicamente entre 0,1 e 0,5 mm/rot, dependendo do acabamento pretendido

Seleção de ferramentas

A escolha da ferramenta tem um impacto significativo na qualidade da superfície:

- As ferramentas com revestimento de diamante proporcionam os melhores acabamentos

- As ferramentas de metal duro funcionam bem para acabamentos médios

- As ferramentas HSS são adequadas para cortes grosseiros

Técnicas de pós-processamento

Polimento mecânico

O polimento mecânico pode melhorar o acabamento da superfície:

- Lixa de grão progressivo (grão 220-2000)

- Compostos de polimento

- Rodas de polimento

Tratamento químico

Alguns tratamentos químicos podem melhorar o aspeto da superfície:

- Polimento a vapor

- Alisamento químico

- Revestimentos anti-riscos

Considerações ambientais

O controlo da temperatura durante a maquinagem é fundamental:

- Temperatura óptima de maquinação: 20-25°C

- Um arrefecimento adequado ajuda a prevenir:

- Deformação do material

- Defeitos de superfície

- Desgaste da ferramenta

Requisitos específicos do sector

Diferentes indústrias exigem diferentes acabamentos de superfície:

Indústria médica

- Acabamentos ultra-suaves (Ra 0,2-0,4)

- Tratamento de superfície biocompatível

- Acabamentos compatíveis com a esterilização

Aplicações automóveis

- Acabamento médio (Ra 0,8-1,6)

- Revestimentos resistentes às intempéries

- Tratamentos de superfície estáveis aos raios UV

Eletrónica de consumo

- Acabamentos de alto brilho (Ra 0,2-0,4)

- Revestimentos resistentes a riscos

- Consistência estética

Medidas de controlo da qualidade

Para garantir um acabamento de superfície consistente:

- Controlo regular do desgaste das ferramentas

- Ensaio de rugosidade da superfície

- Inspeção visual

- Verificação dimensional

Desafios e soluções comuns

Defeitos de superfície

Problemas comuns e respectivas soluções:

| Tipo de defeito | Causa | Solução |

|---|---|---|

| Marcas de tagarelice | Vibração da ferramenta | Ajustar a velocidade/taxas de alimentação |

| Marcas de queimaduras | Calor excessivo | Melhorar o arrefecimento |

| Marcas de ferramentas | Ferramentas gastas | Substituir/afiar ferramentas |

| Turvação | Reação química | Ajustar a mistura do líquido de refrigeração |

Considerações específicas do material

O PC requer uma atenção especial:

- Ângulos de folga adequados da ferramenta

- Seleção adequada do fluido de corte

- Monitorização da temperatura

- Procedimentos para aliviar o stress

Implicações em termos de custos

A qualidade do acabamento da superfície afecta o custo:

- Acabamento de base: preço standard

- Acabamento médio: aumento de custos 20-30%

- Acabamento espelhado: aumento de custo 50-100%

Desenvolvimentos recentes

Novas tecnologias para melhorar o acabamento das superfícies:

- Controlos CNC avançados

- Ferramentas de corte melhoradas

- Melhores sistemas de refrigeração

- Sistemas de polimento automático

Na PTSMAKE, investimos continuamente nessas tecnologias para fornecer melhores acabamentos de superfície para as peças de PC de nossos clientes. A nossa experiência mostra que alcançar o acabamento de superfície correto é um equilíbrio entre parâmetros de maquinação adequados, seleção de ferramentas e técnicas de pós-processamento.

Recomendo que comece por compreender claramente os requisitos da sua aplicação e que trabalhe no sentido inverso para determinar o acabamento de superfície mais rentável que satisfaça as suas necessidades. Esta abordagem tem ajudado muitos dos nossos clientes a otimizar os seus processos de fabrico de peças de PC, mantendo os padrões de qualidade.

Quais indústrias usam comumente peças usinadas CNC de policarbonato (PC)?

Encontrar o material correto para peças de precisão pode ser um desafio. Muitos engenheiros e projectistas de produtos têm dificuldade em identificar quais as indústrias que mais beneficiam dos componentes de policarbonato maquinados por CNC, o que leva a oportunidades perdidas e a escolhas de materiais não optimizadas.

As peças maquinadas CNC em policarbonato (PC) são amplamente utilizadas nas indústrias aeroespacial, médica, automóvel, eletrónica e de bens de consumo devido à sua força excecional, clareza ótica e resistência térmica. Estas indústrias confiam nas peças de PC para aplicações críticas que requerem durabilidade e precisão.

Aplicações da indústria aeroespacial

A indústria aeroespacial exige materiais capazes de resistir a condições extremas, mantendo a integridade estrutural. Observei que as peças maquinadas em PC CNC se destacam neste sector por várias razões:

Componentes interiores de aeronaves

- Componentes da janela da cabina

- Coberturas do painel de instrumentos

- Luminárias

- Peças do compartimento de arrumação

As [propriedades termoplásticas]8 do PC tornam-no ideal para estas aplicações, uma vez que mantém a estabilidade em amplas gamas de temperatura, normalmente encontradas durante os voos.

Fabrico de dispositivos médicos

No sector médico, as peças maquinadas em PC CNC tornaram-se cada vez mais importantes:

Equipamento médico crítico

- Punhos de instrumentos cirúrgicos

- Caixas de dispositivos de diagnóstico

- Componentes de equipamentos de imagiologia médica

- Peças para equipamento de laboratório

Estas aplicações requerem materiais que possam suportar processos de esterilização, mantendo a estabilidade dimensional.

Implementação na indústria automóvel

O sector automóvel utiliza peças maquinadas PC CNC para:

Componentes de veículos

- Conjuntos de faróis

- Peças de acabamento interior

- Caixas de sensores

- Componentes do painel de controlo

| Aplicação | Principais benefícios | Utilizações comuns |

|---|---|---|

| Peças exteriores | Resistência aos raios UV, resistência ao impacto | Coberturas dos faróis, caixas dos espelhos |

| Componentes interiores | Resistência ao calor, Durabilidade | Elementos do painel de controlo, Painéis de controlo |

| Peças sob o capô | Resistência química, Estabilidade térmica | Caixas de sensores, contentores de fluidos |

Aplicações da indústria eletrónica

A indústria eletrónica beneficia particularmente das peças maquinadas PC CNC:

Componentes de dispositivos electrónicos

- Caixas de proteção

- Tampas de ecrã

- Suportes de componentes

- Corpos de ligação

Na PTSMAKE, produzimos regularmente estes componentes com tolerâncias apertadas e geometrias complexas.

Fabrico de bens de consumo

Os produtos de consumo incorporam frequentemente peças maquinadas por PC CNC:

Aplicações comuns

- Componentes de aparelhos topo de gama

- Peças de equipamento desportivo

- Equipamento de segurança

- Dispositivos ópticos

| Categoria do produto | Propriedades do PC utilizadas | Exemplos de aplicações |

|---|---|---|

| Equipamento de segurança | Resistência ao impacto, Clareza | Óculos de segurança, protectores faciais |

| Artigos de desporto | Durabilidade, leveza | Equipamento de proteção, caixas de equipamento |

| Electrodomésticos | Resistência ao calor, Força | Painéis de controlo, Tampas de ecrã |

Setor do equipamento industrial

O sector industrial depende fortemente de peças maquinadas por PC CNC:

Aplicações industriais

- Protecções de máquinas

- Tampas do painel de controlo

- Janelas de inspeção

- Barreiras de segurança

Estes componentes devem resistir a ambientes industriais agressivos, mantendo a visibilidade e a resistência.

Equipamento de investigação científica

As instalações de investigação requerem frequentemente peças especializadas maquinadas em PC CNC:

Equipamento de laboratório

- Janelas da câmara de ensaio

- Caixas de instrumentos analíticos

- Portos de observação

- Contentores de amostras

Tenho verificado uma procura crescente destes componentes à medida que as instalações de investigação actualizam o seu equipamento.

Robótica e automatização

A indústria robótica utiliza frequentemente peças maquinadas em PC CNC para:

Componentes robóticos

- Capas de proteção

- Caixas de sensores

- Componentes do sistema visual

- Painéis de interface de controlo

| Tipo de componente | Propriedades críticas | Exemplos de aplicação |

|---|---|---|

| Coberturas | Resistência ao impacto, Transparência | Coberturas do braço do robô, protecções do ecrã |

| Caixas | Estabilidade dimensional, Durabilidade | Caixas de sensores, Caixas de controlo |

| Componentes de interface | Clareza, Resistência às intempéries | Painéis HMI, janelas de visualização |

Aplicações no sector da energia

O sector da energia utiliza peças maquinadas PC CNC de várias formas:

Aplicações energéticas

- Componentes de painéis solares

- Peças para turbinas eólicas

- Caixas de sistemas de controlo

- Janelas de inspeção

Estas aplicações requerem materiais que possam resistir à exposição no exterior, mantendo a clareza ótica e a integridade estrutural.

Na PTSMAKE, compreendemos estes diversos requisitos da indústria e fornecemos peças maquinadas com precisão em PC CNC que cumprem as normas específicas da indústria. As nossas capacidades de fabrico avançadas garantem que cada componente cumpre as especificações exactas necessárias para a aplicação pretendida, quer se trate da indústria aeroespacial, médica ou de qualquer outra indústria exigente.

Como minimizar os custos em projectos de maquinagem CNC de policarbonato (PC)?

No mundo competitivo da maquinagem CNC, a gestão dos custos dos projectos de policarbonato pode ser um desafio significativo. Muitos fabricantes debatem-se com o equilíbrio entre os requisitos de qualidade e as restrições orçamentais, enfrentando frequentemente despesas desnecessárias devido a um planeamento inadequado e ao desperdício de material.

Para minimizar os custos em projectos de maquinagem CNC de policarbonato, concentre-se na otimização das caraterísticas do design, na seleção de ferramentas adequadas e na implementação de estratégias de maquinagem eficientes. Estas abordagens podem reduzir o desperdício de material, diminuir o tempo de maquinagem e reduzir as despesas globais de produção, mantendo os padrões de qualidade.

Estratégias de otimização da conceção

Simplificar a geometria da peça

Uma das formas mais eficazes de reduzir os custos é através de uma otimização cuidadosa do design. Descobri que as geometrias complexas conduzem frequentemente a tempos de maquinagem mais longos e a um maior desgaste das ferramentas. Ao incorporar estas considerações de design:

- Evitar bolsos desnecessariamente fundos

- Utilizar raios de canto normalizados

- Manter a espessura uniforme da parede

- Eliminar os cortes inferiores sempre que possível

O [Design for Manufacturability]9 pode reduzir significativamente o tempo e a complexidade da maquinagem.

Seleção e utilização de materiais

A seleção adequada dos materiais desempenha um papel crucial na redução dos custos:

| Grau do material | Nível de custos | Aplicações recomendadas |

|---|---|---|

| PC padrão | Baixa | Peças de uso geral |

| PC de grau ótico | Médio | Componentes transparentes |

| PC estabilizado contra raios UV | Elevado | Aplicações exteriores |

Otimização de ferramentas

Seleção de ferramentas

A escolha das ferramentas de corte corretas é essencial para uma maquinação económica de PC:

- Ferramentas em aço de alta velocidade (HSS) para operações simples

- Ferramentas de metal duro para caraterísticas complexas

- Ferramentas com revestimento de diamante para produção de grandes volumes

Parâmetros de corte

| Parâmetro | Gama recomendada | Impacto nos custos |

|---|---|---|

| Velocidade de corte | 300-500 m/min | Moderado |

| Taxa de alimentação | 0,1-0,3 mm/rot | Elevado |

| Profundidade de corte | 0,5-2,0 mm | Significativo |

Otimização do processo de produção

Processamento em lote

No PTSMAKE, implementámos várias estratégias para otimizar o processamento em lote:

- Agrupar peças semelhantes

- Utilizar configurações de vários aparelhos

- Otimizar percursos de ferramenta para várias peças

- Programar operações semelhantes consecutivamente

Integração do controlo de qualidade

A implementação atempada de medidas de controlo de qualidade pode evitar erros dispendiosos:

- Inspeção durante o processo

- Inspeção do primeiro artigo

- Controlo regular do desgaste das ferramentas

- Controlo da temperatura durante a maquinagem

Eficiência de funcionamento da máquina

Redução do tempo de configuração

Para minimizar o tempo de configuração e os custos associados:

- Utilizar sistemas de porta-peças padronizados

- Preparar ferramentas e dispositivos offline

- Implementar ferramentas de troca rápida

- Manter o espaço de trabalho organizado

Otimização da programação

Uma programação CNC eficiente pode reduzir significativamente os custos:

- Otimizar os percursos de corte

- Minimizar as mudanças de ferramentas

- Utilizar avanços e velocidades adequados

- Incluir estratégias de arrefecimento adequadas

Manuseamento e armazenamento de materiais

Gestão do inventário

Uma gestão adequada do inventário ajuda a reduzir o desperdício e os custos de transporte:

- Encomendas just-in-time

- Condições de armazenamento adequadas

- Sistemas de controlo de materiais

- Otimização de acções

Redução de sucata

Implementação de estratégias eficazes de redução de resíduos:

- Agrupamento eficiente de peças

- Reutilização de peças de sucata maiores

- Manutenção de um armazenamento de material adequado

- Manutenção regular da máquina

Acompanhamento e controlo dos custos

Acompanhamento de projectos

Implementação de sistemas de controlo sólidos:

| Fator de custo | Método de rastreio | Frequência de revisão |

|---|---|---|

| Utilização do material | Inventário digital | Semanal |

| Tempo da máquina | Registo automatizado | Diário |

| Desgaste da ferramenta | Inspeção visual | Por lote |

| Questões de qualidade | Acompanhamento de defeitos | Em tempo real |

Melhoria contínua

Avaliação regular e melhoria dos processos:

- Auditorias regulares de processos

- Programas de formação para funcionários

- Actualizações tecnológicas

- Implementação do feedback

Relações com fornecedores

Na PTSMAKE, mantemos relações fortes com os fornecedores para garantir soluções económicas:

- Acordos de fixação de preços por volume

- Programas de garantia de qualidade

- Entrega atempada

- Serviços de apoio técnico

Considerações ambientais

A implementação de práticas ambientalmente conscientes pode levar a poupanças de custos:

- Sistemas de reciclagem de líquido de refrigeração

- Equipamento energeticamente eficiente

- Programas de redução de resíduos

- Manuseamento sustentável de materiais

Estas estratégias abrangentes, quando corretamente implementadas, podem reduzir significativamente os custos em projectos de maquinagem CNC para PC, mantendo simultaneamente elevados padrões de qualidade. Ao concentrarem-se nestas áreas, os fabricantes podem obter um melhor controlo dos custos e uma maior eficiência operacional.

Que considerações de design são críticas para a maquinagem CNC de policarbonato (PC)?

A conceção de peças para maquinagem CNC de policarbonato conduz frequentemente a desafios inesperados. Muitos engenheiros e designers debatem-se com deformações, marcas de ferramentas e imprecisões dimensionais, causando atrasos no projeto e aumento de custos que poderiam ter sido evitados com considerações de design adequadas.

O sucesso na maquinagem CNC de policarbonato requer uma atenção cuidadosa às propriedades do material, às caraterísticas do design e aos parâmetros de maquinagem. As principais considerações incluem a espessura da parede, os desenhos dos cantos, as especificações dos orifícios e os requisitos de acabamento da superfície para garantir uma óptima qualidade e capacidade de fabrico da peça.

Propriedades dos materiais Impacto na conceção

Compreender as caraterísticas únicas do PC é essencial para uma maquinação bem sucedida. O material apresenta [comportamento viscoelástico]10 durante a maquinação, o que afecta a forma como abordamos as caraterísticas do design. No PTSMAKE, desenvolvemos diretrizes específicas baseadas nas propriedades do PC:

Considerações térmicas

- Temperatura de deflexão térmica: 270°F (132°C)

- Coeficiente de expansão térmica: 70,2 × 10^-6 pol/in/°F

- Requisitos de arrefecimento durante a maquinagem

Propriedades mecânicas

- Resistência à tração: 9.500 psi

- Módulo de flexão: 345.000 psi

- Resistência ao impacto: 12-16 ft-lb/in

Espessura da parede e integridade estrutural

A espessura adequada da parede é crucial para manter a integridade estrutural e evitar deformações. Eis uma descrição pormenorizada:

| Tipo de caraterística | Espessura mínima | Espessura recomendada | Espessura máxima |

|---|---|---|---|

| Paredes verticais | 0,040" (1mm) | 0,080" (2 mm) | 0,500" (12,7 mm) |

| Costeletas de apoio | 0,060" (1,5 mm) | 0,100" (2,5 mm) | 0,250" (6,35 mm) |

| Secções de base | 0,080" (2 mm) | 0,120" (3 mm) | 0,750" (19 mm) |

Especificações de design de cantos e bordas

A conceção adequada dos cantos evita a concentração de tensões e garante a maquinabilidade:

Cantos exteriores

- Raio mínimo: 0,020" (0,5 mm)

- Raio ótimo: 0,040" (1mm)

- Evitar cantos afiados para evitar tensões no material

Cantos internos

- Raio mínimo: 0,040" (1mm)

- Raio recomendado: 0,080" (2 mm)

- Incluem caraterísticas de relevo para acesso à ferramenta

Especificações do furo e da rosca

Ao conceber orifícios em peças de PC, tenha em conta estas diretrizes:

Furos passantes

- Diâmetro mínimo: 0,020" (0,5 mm)

- Rácio profundidade/diâmetro máximo: 4:1

- Espaçamento ótimo entre furos: 2x diâmetro

Caraterísticas roscadas

- Tamanho mínimo da rosca: M3 ou #4-40

- Profundidade máxima da rosca: 2,5x o diâmetro

- Utilizar inserções roscadas para aplicações de alta tensão

Requisitos de acabamento da superfície

O acabamento da superfície tem um impacto significativo tanto na estética como na funcionalidade:

Acabamentos alcançáveis

| Tipo de acabamento | Valor Ra (μin) | Aplicação |

|---|---|---|

| Espelho | 4-8 | Componentes ópticos |

| Ótimo | 16-32 | Superfícies visíveis |

| Padrão | 32-63 | Superfícies não críticas |

| Áspero | 63-125 | Superfícies ocultas |

Considerações sobre a tolerância

A manutenção de tolerâncias apertadas requer uma atenção especial:

Tolerâncias padrão

- Dimensões gerais: ±0,005" (0,127mm)

- Caraterísticas críticas: ±0,002" (0,051mm)

- Localização dos furos: ±0,003" (0,076mm)

Efeitos da temperatura

- Ter em conta a dilatação térmica

- Considerar o ambiente operacional

- Plano de estabilização de materiais

Conceção para a capacidade de fabrico (DFM)

Eu sempre enfatizo esses princípios-chave de DFM para nossos clientes na PTSMAKE:

Acesso a ferramentas

- Planeamento para comprimentos de ferramentas padrão

- Considerar os ângulos de aproximação

- Permitir uma folga adequada para as trajectórias das ferramentas

Porta-peças

- Conceber áreas de aperto adequadas

- Incluir superfícies de referência

- Planear várias configurações, se necessário

Medidas de controlo da qualidade

Para garantir uma qualidade consistente das peças:

Pontos de inspeção

- Dimensões críticas

- Requisitos de acabamento da superfície

- Tolerâncias geométricas

Documentação

- Desenhos técnicos pormenorizados

- Chamadas específicas para caraterísticas críticas

- Requisitos de acabamento transparente

Estratégias de otimização de custos

Otimizar os desenhos para uma boa relação custo-eficácia, mantendo a qualidade:

Simplificação da conceção

- Minimizar caraterísticas complexas

- Reduzir as alterações de configuração

- Normalizar os tamanhos das caraterísticas

Utilização de materiais

- Otimizar a orientação da peça

- Minimizar o desperdício de material

- Considerar os tamanhos dos stocks

No PTSMAKE, fornecemos suporte abrangente ao design para garantir que as peças do seu PC sejam otimizadas para desempenho e capacidade de fabricação. A nossa equipa de engenharia trabalha em estreita colaboração com os clientes para aperfeiçoar os projectos antes do início da produção, poupando tempo e recursos e garantindo resultados superiores.

Saiba como a polimerização afecta as propriedades do material e melhora o desempenho do policarbonato. ↩

Saiba mais sobre a sua importância na seleção de materiais para um desempenho ótimo em condições variadas. ↩

A compreensão deste comportamento ajuda a otimizar os parâmetros de processamento para melhorar a eficiência da produção. ↩

Saiba mais sobre as propriedades únicas do policarbonato que o tornam ideal para várias aplicações. ↩

Compreender a condutividade térmica ajuda a melhorar a eficiência da maquinagem e evita a degradação do material. ↩

Saiba mais sobre o impacto da cristalinidade nas caraterísticas de maquinação para otimizar os resultados do projeto. ↩

Saiba mais sobre a medição da rugosidade da superfície para melhorar a qualidade da maquinagem. ↩

Saiba mais sobre a versatilidade e as vantagens das propriedades termoplásticas em aplicações de maquinagem CNC. ↩

Saiba como o DFM pode aumentar a eficiência da produção e reduzir os custos de forma eficaz. ↩

Compreender o impacto das propriedades dos materiais na maquinagem para melhorar a qualidade das peças. ↩