Como especialista em anodização de titânio na PTSMAKE, tenho notado que muitos engenheiros se debatem com decisões de tratamento de superfície para componentes de titânio. A escolha errada pode levar ao desgaste prematuro, a problemas de corrosão e até à falha da peça - problemas que podem fazer descarrilar projectos inteiros e desperdiçar recursos valiosos.

Sim, a liga de titânio pode ser anodizada. Este processo cria uma camada protetora de óxido na superfície, melhorando a resistência à corrosão e permitindo várias opções de cor, dependendo da tensão aplicada. A camada anodizada também melhora a resistência ao desgaste e o aspeto estético.

Quero partilhar alguns conhecimentos internos sobre anodização de titânio que a maioria dos fabricantes não lhe dirá. Na PTSMAKE, desenvolvemos técnicas específicas que garantem resultados consistentes em diferentes ligas de titânio. Deixe-me explicar os principais factores que afectam o processo de anodização e o seu impacto no desempenho das suas peças.

Quão forte é o titânio em comparação com o aço?

Ao escolher materiais para aplicações críticas, encontro frequentemente engenheiros a debaterem-se com o dilema titânio versus aço. O desafio não se resume à resistência - trata-se de equilibrar o peso, o custo e a durabilidade. Muitos dos meus clientes cometeram erros dispendiosos ao seleccionarem o material errado, o que levou a atrasos nos projectos e a derrapagens orçamentais.

Tanto o titânio como o aço oferecem uma resistência impressionante, mas o titânio oferece uma relação resistência/peso superior. Enquanto o aço é geralmente mais forte em termos absolutos, o titânio é 45% mais leve, mantendo uma resistência comparável, o que o torna ideal para aplicações aeroespaciais e médicas em que a redução de peso é crucial.

Compreender as propriedades dos materiais

Como profissional de fabrico, aprendi que a comparação entre o titânio e o aço não é simples. Vamos analisar as suas principais propriedades para compreender os seus pontos fortes e limitações.

Considerações sobre densidade e peso

A diferença mais marcante entre o titânio e o aço reside na sua densidade. A densidade do titânio é de 4,5 g/cm³, enquanto o aço varia tipicamente entre 7,75 e 8,05 g/cm³. Esta diferença cria oportunidades interessantes quando consideramos a força específica1 de cada material.

Métricas de comparação de forças

Ao compararmos estes metais, temos de examinar vários parâmetros de resistência:

| Imóveis | Titânio | Aço (geral) | Aço (de alta resistência) |

|---|---|---|---|

| Resistência à tração (MPa) | 350-1200 | 400-800 | 800-2000 |

| Resistência ao escoamento (MPa) | 250-1000 | 250-500 | 600-1800 |

| Módulo de elasticidade (GPa) | 110-120 | 190-210 | 190-210 |

Aplicações e utilização na indústria

Indústria aeroespacial

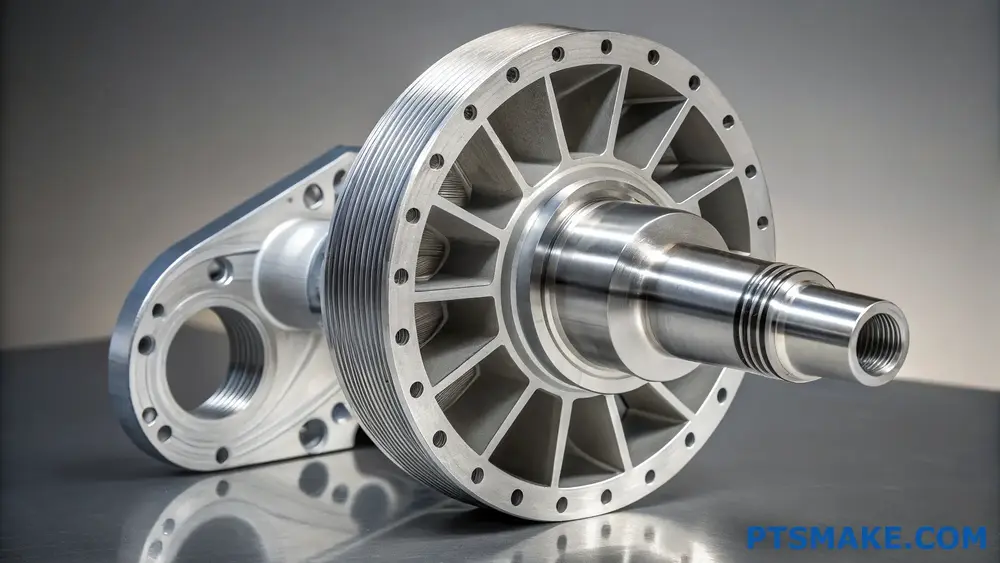

De acordo com a minha experiência no PTSMAKE, o titânio tem-se tornado cada vez mais popular nas aplicações aeroespaciais. A sua elevada relação resistência/peso torna-o perfeito para componentes de aeronaves em que a redução de peso é crucial. Maquinamos regularmente peças de titânio para clientes do sector aeroespacial, em particular componentes estruturais e peças de motores.

Aplicações médicas

A biocompatibilidade do titânio torna-o inestimável em implantes médicos. O aço, embora forte, não oferece o mesmo nível de compatibilidade biológica. Na PTSMAKE, desenvolvemos processos especializados para a fabricação de componentes médicos precisos de titânio.

Factores ambientais

Resistência à corrosão

O titânio forma uma camada protetora de óxido que proporciona uma resistência excecional à corrosão. Esta propriedade de auto-regeneração confere-lhe uma vantagem significativa sobre a maioria dos aços, especialmente em ambientes marinhos.

Desempenho de temperatura

Ambos os materiais comportam-se de forma diferente sob temperaturas extremas:

| Gama de temperaturas | Desempenho do titânio | Desempenho do aço |

|---|---|---|

| Inferior a 0°C | Mantém a força | Torna-se quebradiço |

| Temperatura ambiente | Desempenho ótimo | Desempenho ótimo |

| Acima de 500°C | Preocupações com a oxidação | Degradação da resistência |

Considerações sobre os custos

Custos de material

Embora o titânio seja geralmente mais caro do que o aço, o custo total de propriedade conta frequentemente uma história diferente:

- Custo da matéria-prima: O titânio é 5-10 vezes mais caro

- Custos de processamento: Mais elevados para o titânio devido a equipamento especializado

- Custos de manutenção: Mais baixos para o titânio devido a uma melhor resistência à corrosão

- Valor de vida útil: Frequentemente melhor com o titânio devido à sua durabilidade

Desafios de fabrico

Na PTSMAKE, superámos vários desafios ao trabalhar com ambos os materiais:

Titânio:

- Requer ferramentas de corte especializadas

- Velocidades de maquinagem mais lentas

- Requisitos de arrefecimento mais complexos

- Taxas de desgaste de ferramentas mais elevadas

Aço:

- Processos de maquinagem mais simples

- Melhor vida útil da ferramenta

- Custos de processamento mais baixos

- Maior disponibilidade de equipamento de transformação

Critérios de seleção práticos

Ao aconselhar os clientes, tenho em conta vários factores:

Requisitos de candidatura

- Capacidade de carga necessária

- Restrições de peso

- Exposição ambiental

- Gama de temperaturas de funcionamento

- Restrições de custos

Normas do sector

Os diferentes sectores têm requisitos específicos:

| Indústria | Material preferido | Razão principal |

|---|---|---|

| Aeroespacial | Titânio | Poupança de peso |

| Construção | Aço | Relação custo-eficácia |

| Médico | Titânio | Biocompatibilidade |

| Automóvel | Ambos | Específico da aplicação |

Tendências futuras

O panorama da produção está a evoluir. No PTSMAKE, estamos a assistir a uma procura crescente de:

- Soluções em materiais híbridos

- Tratamentos de superfície avançados

- Novas composições de ligas

- Processos de fabrico melhorados

Esta evolução está a empurrar tanto o titânio como o aço para novas áreas de aplicação, com cada material a encontrar o seu caso de utilização ideal com base em requisitos específicos e não em comparações gerais.

A resistência do titânio afecta os custos de maquinagem?

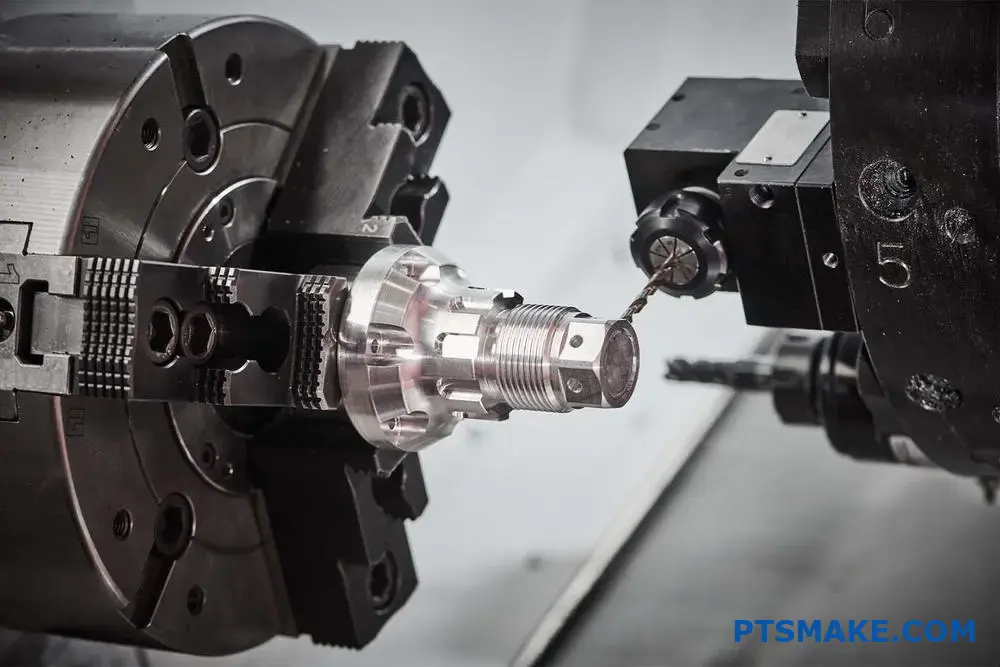

A maquinação de titânio pode ser um desafio significativo para muitos fabricantes. Quando os clientes me procuram com projectos de titânio, expressam frequentemente preocupações sobre os custos elevados e os longos tempos de produção. A resistência excecional do material, embora benéfica para aplicações de utilização final, cria obstáculos substanciais durante o processo de maquinagem.

Sim, a resistência do titânio tem um impacto direto nos custos de maquinação. A sua elevada resistência à tração e dureza requerem ferramentas de corte especializadas, velocidades de maquinação mais lentas e substituições de ferramentas mais frequentes. Estes factores aumentam normalmente os custos de maquinação em 3-5 vezes em comparação com a maquinação de aço normal.

Compreender as propriedades do material de titânio

Caraterísticas de resistência

A notável resistência do titânio resulta da sua estrutura atómica única e rede cristalina2. Observei que as ligas de titânio habitualmente utilizadas no fabrico, como o Ti-6Al-4V, apresentam uma relação resistência/peso excecional. Este material apresenta:

- Resistência à tração final: 900-1200 MPa

- Resistência ao escoamento: 830-1100 MPa

- Dureza: 33-36 HRC

Resistência ao calor Impacto

A capacidade do material para manter a resistência a altas temperaturas coloca desafios únicos à maquinagem. Durante as operações de corte, as temperaturas podem ultrapassar os 1000°C, mas o titânio mantém as suas propriedades mecânicas, o que leva a..:

- Aumento do desgaste da ferramenta

- Velocidades de corte reduzidas

- Maior consumo de energia

Factores de custo na maquinagem de titânio

Desgaste e substituição de ferramentas

Com base na minha experiência no PTSMAKE, o desgaste das ferramentas é um dos factores de custo mais significativos. Eis uma análise comparativa da vida útil das ferramentas:

| Material | Vida útil média da ferramenta (horas) | Frequência de substituição de ferramentas | Custo relativo da ferramenta |

|---|---|---|---|

| Aço macio | 4-6 | Baixa | 1x |

| Aço inoxidável | 2-4 | Médio | 2x |

| Titânio | 0.5-2 | Elevado | 4x |

Considerações sobre o tempo de produção

A velocidade de maquinação do titânio deve ser significativamente reduzida em comparação com outros materiais:

| Tipo de operação | Redução de velocidade vs aço | Impacto no tempo de produção |

|---|---|---|

| Virar | 60-70% mais lento | 2,5-3x mais longo |

| Fresagem | 70-80% mais lento | 3-4x mais tempo |

| Perfuração | 75-85% mais lento | 4-5x mais tempo |

Otimizar os custos de maquinagem do titânio

Estratégias avançadas de corte

Na PTSMAKE, implementámos várias estratégias para otimizar a maquinação do titânio:

Sistemas de refrigeração de alta pressão

- Melhora a dissipação de calor

- Aumenta a vida útil da ferramenta em 40%

- Reduz as forças de corte

Ferramentas de corte especializadas

- Ferramentas de metal duro com geometrias específicas

- Tecnologias avançadas de revestimento

- Ângulos de inclinação optimizados

Otimização dos parâmetros do processo

A chave para a maquinação rentável de titânio reside em encontrar o equilíbrio correto dos parâmetros de corte:

| Parâmetro | Gama recomendada | Impacto nos custos |

|---|---|---|

| Velocidade de corte | 30-60 m/min | Elevado |

| Taxa de alimentação | 0,1-0,3 mm/rot | Médio |

| Profundidade de corte | 0,5-2,5 mm | Médio |

Considerações económicas

Análise da repartição dos custos

A compreensão da estrutura de custos ajuda a tomar decisões informadas:

Custos diretos

- Despesas com ferramentas de corte: 25-30%

- Tempo de funcionamento da máquina: 35-40%

- Líquido de arrefecimento e consumíveis: 10-15%

Custos Indirectos

- Instalação e programação: 10-15%

- Controlo de qualidade: 5-10%

- Manutenção da máquina: 5-8%

Gestão de custos a longo prazo

Manter preços competitivos, assegurando simultaneamente a qualidade:

Investimento em tecnologia

- Máquinas CNC modernas de construção rígida

- Sistemas avançados de monitorização de ferramentas

- Sistemas automatizados de troca de ferramentas

Otimização de processos

- Controlo regular do desgaste das ferramentas

- Parâmetros de corte optimizados

- Gestão eficiente do fluxo de trabalho

Medidas de controlo da qualidade

- Inspeção durante o processo

- Controlo estatístico do processo

- Técnicas de medição avançadas

A relação entre a resistência do titânio e os custos de maquinação é complexa, mas pode ser gerida com a abordagem correta. Na PTSMAKE, desenvolvemos processos eficientes que equilibram considerações de custo com requisitos de qualidade. Compreendendo estes factores e implementando estratégias apropriadas, podemos ajudar os nossos clientes a atingir os seus objectivos de maquinação de titânio, mantendo custos razoáveis.

Qual o impacto da resistência à fadiga do titânio nas aplicações industriais?

Os fabricantes debatem-se frequentemente com a seleção de materiais para componentes críticos que são submetidos a ciclos de tensão repetidos. A constante batalha contra a fadiga do metal leva a falhas prematuras, custos de manutenção inesperados e potenciais riscos de segurança em aplicações industriais.

A excecional resistência à fadiga do titânio torna-o ideal para aplicações industriais de elevada tensão, oferecendo limites de resistência até 50% superiores aos do aço. Esta resistência superior a cargas cíclicas permite uma vida útil mais longa dos componentes e uma maior fiabilidade em sistemas industriais críticos.

Compreender as propriedades de fadiga do titânio

Na PTSMAKE, trabalhamos regularmente com titânio em aplicações críticas onde a resistência à fadiga é fundamental. As caraterísticas do material comportamento cíclico tensão-deformação3 distingue-o dos metais convencionais. Eis o que torna as propriedades de fadiga do titânio únicas:

Vantagens microestruturais

A estrutura cristalina hexagonal do titânio oferece uma resistência inerente ao movimento de deslocação, o que resulta em:

- Maior resistência à iniciação de fissuras

- Taxas de propagação de fissuras mais lentas

- Melhor desempenho em condições de carga variáveis

Desempenho comparativo à fadiga

Eis como o titânio se compara a outros metais industriais comuns:

| Material | Rácio de resistência à fadiga* | Ciclos típicos até à falha** |

|---|---|---|

| Titânio de grau 5 | 0.8 | >10^7 |

| Aço inoxidável 316 | 0.4 | 10^6 |

| Alumínio 7075 | 0.3 | 10^5 |

| Aço carbono 1045 | 0.5 | 10^6 |

*Rácio de resistência à fadiga = limite de resistência/resistência à tração máxima

**Em condições normais de ensaio a 50% de tensão de cedência

Aplicações industriais que tiram partido da resistência à fadiga do titânio

Componentes aeroespaciais

Na minha experiência de trabalho com clientes do sector aeroespacial, as propriedades de fadiga do titânio são cruciais para..:

- Componentes do trem de aterragem

- Suportes de montagem do motor

- Elementos estruturais da estrutura do avião

- Lâminas de turbinas e discos de compressores

Implantes médicos

A indústria biomédica depende fortemente da resistência à fadiga do titânio para..:

- Substituições de articulações

- Implantes dentários

- Placas e parafusos ósseos

- Dispositivos de fusão espinal

Equipamento de processamento químico

Os nossos clientes no sector do processamento químico valorizam o titânio:

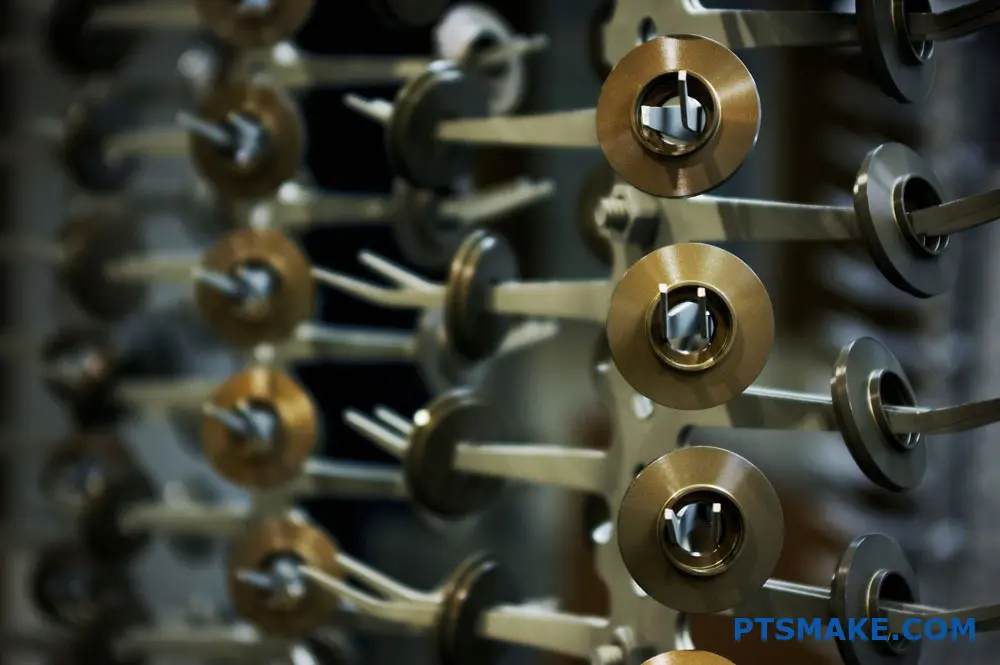

- Componentes da bomba

- Corpos de válvulas

- Tubos de permutador de calor

- Componentes internos do reator

Considerações de conceção para aplicações críticas à fadiga

Efeitos do tratamento de superfície

As condições da superfície têm um impacto significativo no desempenho à fadiga:

- A granalhagem aumenta a resistência à fadiga em 15-20%

- A rugosidade da superfície deve ser controlada para Ra < 0,8μm

- Os revestimentos de proteção podem proporcionar uma resistência adicional à fadiga

Influência da temperatura

As propriedades de fadiga do titânio variam com a temperatura:

- Gama de desempenho ótimo: -50°C a 350°C

- Redução da resistência à fadiga acima de 450°C

- Excelente estabilidade a baixas temperaturas

Otimização do padrão de carregamento

Para maximizar a vida útil à fadiga, considere:

- Redução da concentração de tensões através da conceção

- Otimização da distribuição da carga

- Conceção adequada da junta e seleção do fixador

Impacto económico da utilização do titânio

Análise custo-benefício

Embora os custos iniciais do material sejam mais elevados, o titânio revela-se frequentemente mais económico a longo prazo:

- Redução da frequência de manutenção

- Taxas de substituição mais baixas

- Diminuição dos custos de inatividade

- Vida útil prolongada

Considerações sobre o ciclo de vida

A nossa experiência de fabrico mostra que os componentes de titânio oferecem normalmente:

- Vida útil 2-3 vezes mais longa do que as alternativas em aço

- 40% redução dos custos de manutenção

- 25% diminuição dos custos totais de propriedade durante o ciclo de vida do componente

Controlo de qualidade e métodos de ensaio

Para garantir um desempenho ótimo da fadiga, implementamos:

Ensaios não destrutivos

- Inspeção por ultra-sons

- Ensaios radiográficos

- Inspeção por penetração de corante

- Ensaio de partículas magnéticas

Protocolos de ensaios mecânicos

Os procedimentos de teste padrão incluem:

- Ensaios de fadiga de vigas rotativas

- Ensaios de fadiga com carga axial

- Ensaios de fadiga com controlo de deformação

- Avaliação da resistência à fratura

Tendências e desenvolvimentos futuros

A indústria está a evoluir para:

- Métodos avançados de tratamento de superfícies

- Soluções em materiais híbridos

- Modelos de previsão melhorados

- Sistemas de monitorização automatizados

O que torna o titânio mais forte do que o alumínio nos componentes aeroespaciais?

Ao selecionar materiais para componentes aeroespaciais, os engenheiros enfrentam frequentemente uma decisão difícil entre o titânio e o alumínio. A escolha errada pode levar à falha do componente, ao comprometimento da segurança e a substituições dispendiosas. A indústria aeroespacial não se pode permitir tais riscos, especialmente quando há vidas em jogo.

O titânio revela-se mais forte do que o alumínio nos componentes aeroespaciais devido à sua relação força/peso superior, melhor resistência à fadiga e maior tolerância à temperatura. A sua estrutura cristalina única e as capacidades de liga criam um material que supera o alumínio em aplicações aeroespaciais exigentes.

As diferenças de força fundamentais

Estrutura cristalina e ligações atómicas

A diferença de resistência entre o titânio e o alumínio começa ao nível atómico. Os átomos do titânio estrutura hexagonal de empilhamento fechado4 cria ligações interatómicas mais fortes, resultando em melhores propriedades mecânicas. Observei que esta diferença fundamental tem um impacto significativo no desempenho em aplicações aeroespaciais críticas.

Comparação de densidade e resistência

Compreender os rácios de resistência/peso ajuda a explicar por que razão o titânio supera frequentemente o alumínio:

| Imóveis | Titânio | Alumínio |

|---|---|---|

| Densidade (g/cm³) | 4.5 | 2.7 |

| Resistência à tração (MPa) | 900-1200 | 400-600 |

| Resistência ao escoamento (MPa) | 830-1100 | 250-500 |

| Resistência à temperatura (°C) | 600 | 300 |

Desempenho em aplicações aeroespaciais

Resistência à fadiga

No PTSMAKE, temos visto consistentemente a resistência superior à fadiga do titânio em ação. Enquanto o alumínio pode mostrar sinais de fadiga após 10⁵ ciclos, os componentes de titânio geralmente mantêm sua integridade além de 10⁷ ciclos. Isso torna o titânio ideal para aplicações de alto estresse, como trem de pouso e componentes do motor.

Resistência à corrosão

O titânio forma uma camada de óxido natural que proporciona uma resistência excecional à corrosão. Em contrapartida, o alumínio requer tratamentos e revestimentos adicionais para obter uma proteção semelhante. Esta caraterística de auto-proteção torna o titânio particularmente valioso em aplicações aeroespaciais marítimas.

Desempenho de temperatura

Estabilidade a altas temperaturas

Uma das vantagens mais significativas do titânio é a sua capacidade de manter a resistência a temperaturas elevadas. Enquanto o alumínio começa a perder integridade estrutural por volta dos 300°C, o titânio mantém-se estável até aos 600°C. Isto torna-o crucial para componentes de motores e estruturas de aeronaves de alta velocidade.

Expansão térmica

O menor coeficiente de expansão térmica do titânio proporciona uma melhor estabilidade dimensional:

| Material | Coeficiente de expansão térmica (µm/m-°C) |

|---|---|

| Titânio | 8.6 |

| Alumínio | 23.1 |

Considerações sobre custos e fabrico

Processamento de materiais

Apesar da resistência superior do titânio, o seu processamento apresenta desafios únicos. O material requer equipamento especializado e experiência para maquinação e conformação. Na PTSMAKE, investimos em maquinaria CNC avançada, especificamente concebida para o processamento de titânio.

Factores económicos

Embora o titânio custe mais inicialmente, a sua vida útil mais longa justifica frequentemente o investimento:

| Fator | Titânio | Alumínio |

|---|---|---|

| Custo das matérias-primas | Mais alto | Inferior |

| Custo de processamento | Mais alto | Inferior |

| Custo de manutenção | Inferior | Mais alto |

| Vida útil | Mais tempo | Mais curto |

Vantagens específicas da aplicação

Componentes estruturais

Nos componentes estruturais aeroespaciais, a maior resistência do titânio permite secções de parede mais finas, compensando potencialmente a sua maior densidade. Este facto é particularmente valioso em componentes como os acessórios das asas e as estruturas da fuselagem.

Componentes do motor

Para aplicações em motores, a combinação de alta resistência e resistência à temperatura do titânio torna-o insubstituível. Componentes como as pás do compressor e as carcaças das turbinas beneficiam das propriedades únicas do titânio.

Otimização do peso

Apesar de ser mais pesado do que o alumínio, a resistência superior do titânio resulta frequentemente em componentes finais mais leves, uma vez que é necessário menos material. Esta otimização do peso é crucial para a eficiência do combustível e para o desempenho da aeronave.

Desenvolvimentos futuros

Ligas avançadas

O desenvolvimento de novas ligas de titânio continua a aumentar as suas vantagens em relação ao alumínio. Estas inovações centram-se na melhoria de propriedades específicas, mantendo os principais pontos fortes do titânio.

Tecnologias de fabrico

Tecnologias emergentes como o fabrico de aditivos estão a tornar o processamento de titânio mais eficiente e económico. Na PTSMAKE, estamos a explorar ativamente estes novos métodos de fabrico para otimizar a produção de componentes de titânio.

Como é que o tratamento térmico influencia a resistência à tração final do titânio?

Compreender o impacto do tratamento térmico na resistência do titânio é crucial para os fabricantes e engenheiros. Já testemunhei muitos projectos falharem devido a processos de tratamento térmico inadequados, resultando em propriedades do material comprometidas e retrabalho dispendioso. As consequências de um erro podem ser devastadoras, especialmente em aplicações críticas como os componentes aeroespaciais.

O tratamento térmico influencia significativamente a resistência à tração final do titânio, alterando a sua microestrutura. Através de processos controlados de aquecimento e arrefecimento, o tratamento térmico pode aumentar a resistência à tração do titânio até 50%, tornando-o mais forte e mais adequado para aplicações exigentes, mantendo as suas caraterísticas de leveza.

Compreender os fundamentos do tratamento térmico do titânio

O tratamento térmico é mais do que apenas aquecer e arrefecer o metal. Quando trabalhamos com titânio no PTSMAKE, desenvolvemos processos específicos para melhorar as suas propriedades mecânicas. O processo envolve o controlo preciso de endurecimento por precipitação5 o que afecta diretamente a resistência do material.

Controlo da temperatura e seus efeitos

A gama de temperaturas durante o tratamento térmico desempenha um papel vital na determinação das propriedades finais do titânio. Segue-se uma descrição das gamas de temperatura típicas e dos seus efeitos:

| Gama de temperaturas (°C) | Efeito sobre o titânio | Impacto da força |

|---|---|---|

| 480-650 | Alívio do stress | Aumento mínimo |

| 700-850 | Tratamento de soluções | Aumento moderado |

| 900-1000 | Recozimento beta | Aumento significativo |

Fases críticas do processo de tratamento térmico

Solução Fase de tratamento

Durante esta fase, o titânio é aquecido a temperaturas imediatamente abaixo do seu ponto beta transus. Este processo dissolve as fases secundárias na fase alfa primária, criando uma estrutura mais uniforme. A taxa de arrefecimento a partir desta temperatura influencia significativamente as propriedades finais de resistência.

O processo de envelhecimento e o seu impacto

O processo de envelhecimento segue-se normalmente ao tratamento por solução. É nesta fase que o titânio desenvolve a sua resistência máxima através da formação controlada de precipitados finos. Descobrimos que as temperaturas de envelhecimento entre 480-550°C produzem resultados óptimos para a maioria das aplicações.

Factores que afectam a resistência à tração final

Relação tempo-temperatura

A duração do tratamento térmico é tão crucial como a própria temperatura. A nossa experiência mostra que:

- Tempos de tratamento curtos podem não permitir a transformação completa da fase

- O tratamento prolongado pode levar ao crescimento de grãos e à redução da resistência

- O momento ideal varia consoante a liga de titânio específica

Considerações sobre a taxa de arrefecimento

O método de arrefecimento tem um impacto significativo na resistência final:

| Método de arrefecimento | Impacto da força | Aplicações típicas |

|---|---|---|

| Resfriamento com água | Resistência mais elevada | Peças aeroespaciais |

| Arrefecimento do ar | Resistência moderada | Utilização industrial geral |

| Arrefecimento do forno | Resistência inferior | Peças que requerem ductilidade |

Aplicações industriais e requisitos de resistência

As diferentes indústrias exigem níveis diferentes de resistência à tração final:

Requisitos da indústria aeroespacial

Nas aplicações aeroespaciais, onde fornecemos frequentemente componentes, o titânio necessita frequentemente de atingir resistências à tração finais superiores a 1000 MPa. Isto requer protocolos de tratamento térmico precisos e um rigoroso controlo de qualidade.

Aplicações para dispositivos médicos

Para implantes e dispositivos médicos, o objetivo é obter uma resistência consistente, mantendo a biocompatibilidade. Os nossos processos de tratamento térmico têm normalmente como objetivo obter resistências à tração finais entre 800-900 MPa para estas aplicações.

Controlo de qualidade e métodos de ensaio

Para garantir resultados consistentes, implementamos vários métodos de teste:

Procedimentos de ensaio de tração

Os ensaios de tração regulares ajudam a verificar se o titânio tratado termicamente cumpre os requisitos de resistência. Os principais parâmetros que monitorizamos incluem:

- Resistência à tração final

- Resistência ao escoamento

- Percentagem de alongamento

- Redução da área

Análise da microestrutura

O exame metalográfico regular ajuda-nos a verificar:

- Tamanho e distribuição dos grãos

- Composição da fase

- Presença de precipitados indesejáveis

- Uniformidade geral da microestrutura

Estratégias de otimização para uma força máxima

Com base na nossa experiência de fabrico, várias estratégias ajudam a otimizar a resistência à tração final do titânio:

Controlo dos parâmetros do processo

- Monitorização precisa da temperatura através de termopares calibrados

- Atmosfera controlada para evitar a contaminação

- Taxas de aquecimento e arrefecimento documentadas

- Calibração regular do equipamento

Considerações específicas do material

As diferentes ligas de titânio reagem de forma diferente ao tratamento térmico. Por exemplo:

- O Ti-6Al-4V atinge normalmente uma resistência óptima por volta dos 900-950°C

- As ligas de titânio beta requerem frequentemente tratamentos mais complexos em várias fases

- O titânio puro necessita de um controlo de temperatura mais cuidadoso para evitar o crescimento de grãos

Através do controlo cuidadoso destes parâmetros e processos, podemos alcançar consistentemente a resistência à tração final desejada em componentes de titânio, garantindo que cumprem ou excedem as especificações do cliente, mantendo outras propriedades críticas.

A relação resistência/peso do titânio justifica o seu custo?

As equipas de produção debatem-se frequentemente com a seleção de materiais, especialmente quando se trata de titânio. O custo elevado faz com que muitos questionem o seu valor, mas as suas propriedades excepcionais tornam-no difícil de descartar. Este dilema leva à incerteza na tomada de decisões e a potenciais atrasos nos projectos.

A relação resistência/peso do titânio justifica muitas vezes o seu custo em aplicações em que o desempenho e a redução de peso são fundamentais, tais como os dispositivos aeroespaciais e médicos. No entanto, para fins de fabrico geral, os materiais alternativos podem oferecer um melhor valor, dependendo dos requisitos específicos.

Compreender a verdadeira proposta de valor do titânio

Ao avaliar a relação custo-eficácia do titânio, temos de olhar para além do preço da matéria-prima. No PTSMAKE, observei que a implementação bem sucedida do titânio em projectos de fabrico requer uma análise abrangente de vários factores.

Métricas de desempenho importantes

A resistência do titânio é notável, especialmente se considerarmos a sua força específica6 em relação a outros metais. Eis como o titânio se compara a alternativas comuns:

| Material | Resistência à tração (MPa) | Densidade (g/cm³) | Relação força/peso |

|---|---|---|---|

| Titânio de grau 5 | 895 | 4.43 | 202 |

| Aço inoxidável 316 | 515 | 8.00 | 64 |

| Alumínio 7075 | 572 | 2.81 | 204 |

Análise de custos para além do preço de compra

A avaliação do custo real do titânio deve ter em conta:

Durabilidade do ciclo de vida

- A resistência à corrosão reduz os custos de manutenção

- Vida útil prolongada em comparação com as alternativas

- Menor frequência de substituição

Impacto da poupança de peso

- Redução do consumo de combustível nos transportes

- Custos de envio mais baixos

- Manuseamento mais fácil durante a instalação

Requisitos de processamento

- Necessidades especiais de ferramentas

- Velocidades de maquinagem mais lentas

- Formação reforçada dos operadores

Aplicações e benefícios específicos do sector

Aplicações aeroespaciais

No sector aeroespacial, onde o peso tem um impacto direto na eficiência do combustível, o titânio prova o seu valor. Um avião comercial típico que utilize componentes de titânio pode poupar:

- 3-5% no consumo de combustível

- Intervalos de manutenção reduzidos

- Capacidade de carga útil melhorada

Fabrico de dispositivos médicos

Para aplicações médicas, as vantagens do titânio incluem:

- Biocompatibilidade

- Estabilidade a longo prazo

- Excelentes propriedades de osseointegração

Estratégias de otimização de custos

Otimização da seleção de materiais

Através da nossa experiência no PTSMAKE, desenvolvemos estratégias eficazes para otimizar a utilização do titânio:

Abordagens de conceção híbridas

- Utilização de titânio apenas em áreas críticas

- Combinação com materiais mais económicos, sempre que possível

- Colocação estratégica para obter o máximo benefício

Eficiência de processamento

- Parâmetros de corte optimizados

- Seleção adequada de ferramentas

- Técnicas avançadas de arrefecimento

Avaliação de soluções alternativas

Por vezes, as alternativas ao titânio podem ser mais adequadas:

| Tipo de aplicação | Material alternativo | Poupança de custos | Impacto no desempenho |

|---|---|---|---|

| Componentes não críticos | Alumínio de alta resistência | 40-60% | Mínimo |

| Aplicações estáticas | Ligas de aço avançadas | 50-70% | Ligeira redução |

| Produtos de consumo | Materiais compósitos | 30-50% | Dependente da aplicação |

Tomar a decisão

Para determinar se o titânio vale o investimento, considere:

Requisitos de candidatura

- Condições de carga

- Factores ambientais

- Expectativas de vida útil

Factores económicos

- Investimento inicial

- Custos de manutenção

- Poupanças operacionais

Critérios de desempenho

- Restrições de peso

- Requisitos de resistência

- Necessidades de resistência à corrosão

Considerações futuras

O panorama do titânio está a evoluir:

Inovações na produção

- Técnicas de conformação avançadas

- Métodos de maquinagem melhorados

- Novos desenvolvimentos de ligas

Tendências do mercado

- Aumentar a disponibilidade

- Estabilização dos preços

- Aplicações em crescimento

Na PTSMAKE, implementámos com sucesso soluções de titânio em vários projectos em que os benefícios superaram claramente os custos. A nossa experiência mostra que uma análise adequada e uma avaliação específica da aplicação são cruciais para fazer a escolha certa.

Qual é a resistência do titânio de grau 5 em comparação com os graus comerciais puros?

Ao escolher os graus de titânio para aplicações críticas, os engenheiros debatem-se frequentemente com o equilíbrio entre os requisitos de resistência e as considerações de custo. Já vi muitos projectos sofrerem contratempos devido a uma seleção incorrecta da qualidade, o que levou a falhas de componentes ou a derrapagens orçamentais.

O titânio de grau 5 (Ti-6Al-4V) demonstra uma resistência significativamente superior em comparação com os graus puros comerciais, oferecendo uma resistência à tração até 170.000 PSI contra 35.000 PSI do grau 1. Esta resistência superior torna-o ideal para aplicações aeroespaciais, médicas e de alto desempenho.

Compreender as classificações do grau de titânio

Os tipos de titânio estão divididos em várias categorias com base na sua composição e propriedades. Na PTSMAKE, trabalhamos diariamente com vários tipos, ajudando os clientes a selecionar a opção mais adequada para as suas aplicações específicas. As principais categorias são:

Graus de titânio comercial puro (CP)

- Grau 1: pureza mais elevada, excelente formabilidade

- Grau 2: Grau CP mais comum, propriedades equilibradas

- Grau 3: Maior resistência do que o Grau 2

- Grau 4: A maior resistência entre os graus CP

Ligas Alfa-Beta

O titânio de grau 5 pertence a esta categoria, apresentando estruturas de fase alfa e beta. O microestrutura7 criada por esta combinação resulta em propriedades mecânicas excepcionais.

Análise comparativa de forças

Permitam-me que descreva os principais parâmetros de resistência entre o grau 5 e os graus CP com base na nossa experiência de fabrico:

| Imóveis | Grau 5 | Grau 1 | Grau 2 | Grau 3 | Grau 4 |

|---|---|---|---|---|---|

| Resistência à tração (PSI) | 170,000 | 35,000 | 50,000 | 65,000 | 80,000 |

| Resistência ao escoamento (PSI) | 160,000 | 25,000 | 40,000 | 55,000 | 70,000 |

| Alongamento (%) | 10 | 24 | 20 | 18 | 15 |

Factores que contribuem para a força superior do Grau 5

Elementos de liga

A adição de alumínio 6% e vanádio 4% no titânio de grau 5 cria várias vantagens:

- O alumínio aumenta a resistência e reduz o peso

- O vanádio melhora a resposta ao tratamento térmico

- Os efeitos combinados melhoram as propriedades mecânicas globais

Capacidades de tratamento térmico

O titânio de grau 5 responde excecionalmente bem ao tratamento térmico, ao contrário dos graus CP. Na PTSMAKE, optimizámos os nossos processos de tratamento térmico para conseguir:

- Melhoria da relação resistência/peso

- Maior resistência à fadiga

- Melhor estabilidade dimensional

Benefícios de resistência específicos da aplicação

Componentes aeroespaciais

Em aplicações aeroespaciais, a resistência superior do Grau 5 permite:

- Componentes estruturais mais leves

- Maior resistência ao stress

- Melhor desempenho à fadiga sob carga cíclica

Implantes médicos

A biocompatibilidade combinada com a elevada resistência torna o Grau 5 ideal para:

- Implantes de suporte de carga

- Instrumentos cirúrgicos

- Aplicações dentárias

Aplicações industriais

Para utilizações industriais, o grau 5 oferece:

- Melhor resistência ao desgaste

- Capacidade para temperaturas mais elevadas

- Melhoria da resistência à corrosão sob tensão

Considerações sobre a relação custo/eficácia

Embora o titânio de grau 5 seja mais caro do que os graus CP, a sua resistência superior resulta frequentemente em

- Redução da utilização de material devido às secções mais finas

- Custos de manutenção mais baixos

- Vida útil prolongada dos componentes

Com base nos nossos dados de fabrico no PTSMAKE, os componentes fabricados com o grau 5 apresentam normalmente:

- 30% redução do volume de material

- 40% vida útil mais longa

- 25% custos totais do ciclo de vida mais baixos

Desafios e soluções para o fabrico

Trabalhar com titânio de grau 5 requer conhecimentos especializados:

- Forças de corte mais elevadas durante a maquinagem

- Mudanças de ferramentas mais frequentes

- Requisitos específicos de arrefecimento

A nossa experiência no PTSMAKE levou-nos a desenvolver processos de fabrico optimizados:

- Estratégias de corte avançadas

- Seleção de ferramentas especializadas

- Controlo preciso da temperatura

Considerações sobre o controlo de qualidade

Garantir propriedades de resistência consistentes requer:

- Testes regulares de materiais

- Controlos rigorosos dos processos

- Métodos de inspeção avançados

Mantemos um controlo de qualidade rigoroso:

- Testes internos de materiais

- Capacidades avançadas de NDT

- Documentação exaustiva

A soldadura afecta a integridade estrutural e a resistência do titânio?

Já vi muitos engenheiros debaterem-se com problemas de soldadura de titânio. O medo de comprometer as propriedades deste material de primeira qualidade durante a soldadura pode ser paralisante, especialmente quando se trabalha em componentes críticos para aplicações aeroespaciais ou médicas. Os riscos são incrivelmente altos e qualquer erro pode levar a falhas catastróficas.

Sim, a soldadura afecta a integridade estrutural e a resistência do titânio, mas o impacto varia consoante o método e as condições de soldadura. Quando corretamente executadas, as soldaduras de titânio podem reter até 95% da resistência do material de base, embora a zona afetada pelo calor possa sofrer algumas alterações de propriedades.

Compreender a reação do titânio à soldadura

Na PTSMAKE, trabalhamos frequentemente com titânio nos nossos processos de fabrico de precisão. O comportamento do material durante a soldadura é influenciado pelas suas caraterísticas únicas transformação de fase metalúrgica8. Quando exposto a temperaturas de soldadura, o titânio sofre várias alterações cruciais:

Efeitos da temperatura nas propriedades do titânio

O calor da soldadura provoca a formação de diferentes zonas:

- Zona de fusão (FZ): Onde o metal funde e solidifica

- Zona afetada pelo calor (HAZ): Área adjacente à soldadura

- Metal de base: Material original não afetado

Factores críticos que afectam a qualidade da soldadura

Proteção atmosférica

A elevada reatividade do titânio com o oxigénio exige um controlo atmosférico rigoroso. Nós mantemos estas condições:

| Método de proteção | Objetivo | Eficácia |

|---|---|---|

| Proteção de gás inerte | Evita a oxidação | Muito elevado |

| Câmara de vácuo | Elimina a contaminação | Excelente |

| Escudo de proteção | Protege a soldadura de arrefecimento | Bom |

Controlo dos parâmetros de soldadura

O sucesso da soldadura de titânio depende em grande medida do controlo preciso dos parâmetros:

- Corrente e tensão de soldadura

- Velocidade de deslocação

- Caudal de gás de proteção

- Qualidade da preparação das juntas

Impacto nas propriedades mecânicas

Variações de força

Através de testes extensivos nas nossas instalações, observámos estas alterações de resistência típicas:

| Imóveis | Metal de base | Junta soldada | Percentagem de retenção |

|---|---|---|---|

| Resistência à tração | 100% | 90-95% | Elevado |

| Resistência ao escoamento | 100% | 85-90% | Bom |

| Resistência à fadiga | 100% | 80-85% | Moderado |

Alterações microestruturais

O processo de soldadura afecta a microestrutura do titânio de várias formas:

- Modificação do tamanho do grão

- Alterações na distribuição de fases

- Formação de novas estruturas cristalográficas

Melhores práticas para manter a força

Preparação da pré-soldadura

A preparação adequada é crucial para manter a integridade estrutural:

- Limpeza de superfícies

- Otimização da conceção conjunta

- Consideração da espessura do material

- Seleção e validação de ferramentas

Medidas de controlo do processo

Nas nossas instalações de fabrico, implementamos controlos rigorosos:

- Sistemas de monitorização em tempo real

- Protocolos de controlo da temperatura

- Verificação da pureza do gás de proteção

- Supervisão de um operador qualificado

Opções de tratamento pós-solda

Tratamento térmico

O tratamento térmico pós-soldadura pode ajudar a restaurar as propriedades:

- Alívio do stress

- Refinamento de grãos

- Homogeneização de propriedades

- Otimização da força

Verificação da qualidade

Utilizamos vários métodos de inspeção:

| Método | Objetivo | Capacidade de deteção |

|---|---|---|

| Raio X | Defeitos internos | Elevado |

| Ultrassónico | Defeitos no subsolo | Excelente |

| Visual | Qualidade da superfície | Bom |

Considerações específicas do sector

Os diferentes sectores têm requisitos diferentes:

Aplicações aeroespaciais

- Requisitos de certificação rigorosos

- Exigências de elevado desempenho

- Tolerância zero a defeitos

- Protocolos de inspeção regulares

Implantes médicos

- Manutenção da biocompatibilidade

- Requisitos de acabamento da superfície

- Considerações sobre esterilidade

- Necessidades de durabilidade a longo prazo

Desenvolvimentos futuros

O campo da soldadura de titânio continua a evoluir:

- Sistemas avançados de automação

- Novas técnicas de proteção

- Capacidades de monitorização melhoradas

- Tratamentos pós-soldadura melhorados

Estratégias de mitigação de riscos

Para garantir resultados óptimos:

- Qualificação exaustiva dos procedimentos

- Calibração regular do equipamento

- Sistemas de controlo ambiental

- Programas de formação de operadores

A chave para o sucesso da soldadura de titânio reside na compreensão e controlo destes vários factores. Na PTSMAKE, desenvolvemos processos robustos que garantem resultados consistentes e de alta qualidade nas operações de soldadura de titânio, mantendo as propriedades excepcionais do material e cumprindo as especificações mais exigentes da indústria.

Clique para saber como a resistência específica afecta a seleção de materiais em aplicações de engenharia. ↩

Clique para saber mais sobre a estrutura cristalina única do titânio e o seu impacto nas propriedades de maquinagem. ↩

Clique para saber mais sobre o comportamento tensão-deformação e o seu papel crucial na seleção de materiais. ↩

Clique para saber mais sobre as estruturas cristalinas e o seu impacto na resistência dos materiais. ↩

Clique para saber mais sobre o endurecimento por precipitação e o seu papel crucial nos processos de reforço de metais. ↩

Clique para saber mais sobre como a resistência do material afecta as escolhas de design e as implicações de custos. ↩

Clique para saber mais sobre a estrutura cristalina única do titânio e o seu impacto nas propriedades dos materiais. ↩

Clique para saber mais sobre as transformações de fase na soldadura de titânio e as suas implicações práticas. ↩