Trabalhar com titânio pode ser complicado, e ouço frequentemente preocupações dos meus clientes sobre a sua maleabilidade. Muitos fabricantes debatem-se com a elevada resistência e as propriedades únicas do titânio, o que leva a tentativas falhadas e ao desperdício de recursos.

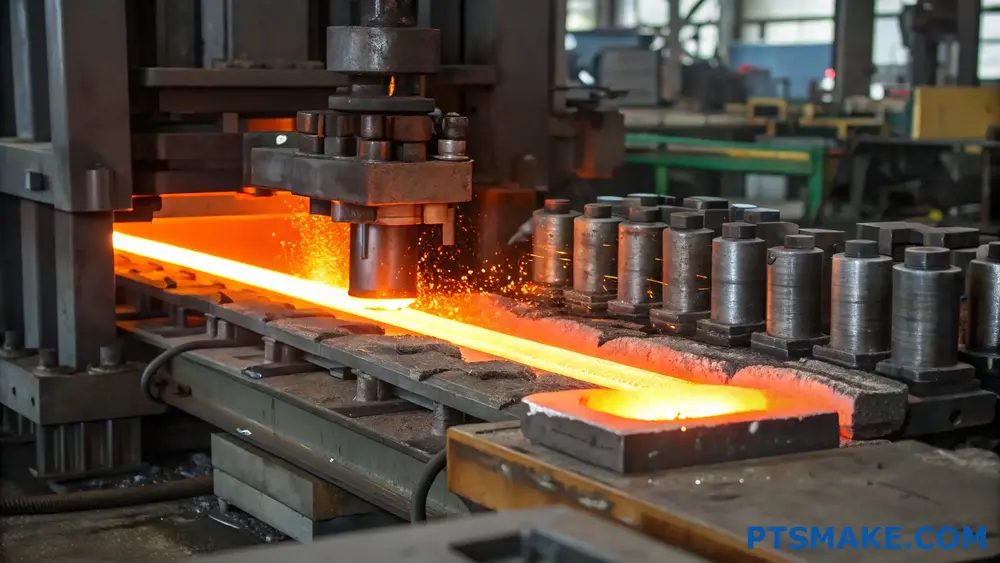

Sim, o titânio pode ser forjado, mas requer condições específicas. O processo requer normalmente temperaturas entre 870°C e 980°C (1.600°F e 1.800°F), equipamento especializado e um controlo cuidadoso do ambiente de forjamento para evitar a oxidação.

Já trabalhei com muitos engenheiros que inicialmente pensaram que o forjamento em titânio era impossível para os seus projectos. Permitam-me que partilhe algumas ideias-chave sobre o forjamento de titânio que podem ajudá-lo a compreender se este processo é adequado para a sua aplicação. A viagem desde o titânio em bruto até uma peça forjada acabada envolve vários passos e considerações críticas que iremos explorar.

O titânio é difícil de forjar?

Já alguma vez tentou forjar titânio, apenas para se ver frustrado por desafios inesperados? Muitos fabricantes enfrentam este dilema, descobrindo que o que funciona para o aço não se aplica necessariamente ao titânio, levando a erros dispendiosos e a atrasos nos projectos.

Sim, o titânio é notavelmente difícil de forjar devido à sua elevada relação resistência/peso, sensibilidade às mudanças de temperatura e janela de processamento estreita. No entanto, com equipamento adequado, experiência e controlo preciso da temperatura entre 815°C e 982°C (1.500°F e 1.800°F), é possível forjar titânio com sucesso.

Compreender as propriedades únicas do titânio

A complexidade do forjamento do titânio resulta das suas caraterísticas distintas. O metal é submetido a um processo de transformação de fase1 durante o aquecimento, o que tem um impacto significativo na sua formabilidade. Esta transformação exige uma monitorização e um controlo cuidadosos durante todo o processo de forjamento.

Considerações sobre a temperatura

O sucesso do forjamento de titânio depende em grande medida da gestão da temperatura:

| Gama de temperaturas | Estado do material | Caraterísticas de forjamento |

|---|---|---|

| Abaixo de 1.500°F | Demasiado frio | Alta resistência, possibilidade de fissuração |

| 1.500°F - 1.800°F | Gama óptima | Melhor formabilidade, crescimento controlado do grão |

| Acima de 1.800°F | Demasiado quente | Oxidação excessiva, má qualidade da superfície |

Requisitos essenciais de equipamento

Para que a forja de titânio seja bem sucedida, é fundamental dispor de equipamento específico:

Equipamento de aquecimento

- Fornos de atmosfera controlada

- Sistemas precisos de controlo da temperatura

- Capacidade de aquecimento rápido

- Mecanismos de distribuição uniforme do calor

Especificações da prensa de forjamento

- Prensas hidráulicas de alta tonelagem

- Materiais especializados para matrizes

- Sistemas de arrefecimento avançados

- Capacidades de controlo preciso da força

Parâmetros críticos do processo

O sucesso do forjamento de titânio requer o cumprimento rigoroso de vários parâmetros-chave:

Controlo da taxa de deformação

A taxa de deformação deve ser cuidadosamente gerida. No PTSMAKE, mantemos taxas de deformação específicas para evitar o endurecimento por trabalho e garantir um fluxo de material ótimo. Este controlo preciso ajuda a obter resultados consistentes em diferentes peças e lotes.

Considerações sobre a conceção da matriz

A conceção da matriz desempenha um papel crucial no sucesso do forjamento de titânio:

- Padrões de fluxo de materiais

- Distribuição de tensões

- Uniformidade da temperatura

- Requisitos de resistência ao desgaste

Desafios e soluções comuns

Contaminação de materiais

O titânio é altamente reativo a temperaturas elevadas. Implementamos estas medidas preventivas:

- Utilização de atmosferas de proteção

- Aplicação de lubrificantes adequados

- Manutenção de ambientes de trabalho limpos

- Manutenção regular das ferramentas

Questões relacionadas com a qualidade da superfície

Podem ocorrer defeitos de superfície durante o forjamento. Para minimizar estes problemas:

- Monitorizar o estado da matriz

- Controlo da temperatura de forjamento

- Utilizar lubrificantes adequados

- Aplicar procedimentos de limpeza adequados

Melhores práticas para o forjamento de titânio

Depois de trabalhar com vários tipos de titânio, desenvolvi estas práticas eficazes:

Preparação pré-forjamento

- Inspeção de materiais

- Preparação e pré-aquecimento de matrizes

- Verificação da temperatura

- Validação da configuração das ferramentas

Monitorização de processos

- Controlo contínuo da temperatura

- Forçar a monitorização da aplicação

- Controlo da taxa de deformação

- Inspeção da qualidade da superfície

Considerações económicas

A complexidade do forjamento de titânio tem impacto nos custos de produção:

| Fator de custo | Nível de impacto | Estratégia de atenuação |

|---|---|---|

| Equipamento | Elevado | Planeamento da utilização óptima |

| Energia | Médio-Alto | Ciclos de aquecimento eficientes |

| Trabalho | Elevado | Programas de formação avançada |

| Materiais | Muito elevado | Controlo cuidadoso do processo |

Aplicações do sector

As peças forjadas em titânio encontram aplicações em vários sectores:

- Componentes aeroespaciais

- Implantes médicos

- Equipamento de processamento químico

- Aplicações marítimas

- Peças para automóveis de alto desempenho

Na PTSMAKE, produzimos com sucesso componentes de titânio para estas indústrias, mantendo tolerâncias apertadas e cumprindo requisitos de qualidade rigorosos.

Tendências futuras

A indústria de forjamento de titânio continua a evoluir:

- Software de simulação avançado

- Controlo automatizado de processos

- Novos desenvolvimentos de ligas

- Materiais de matriz melhorados

- Tratamentos de superfície melhorados

Estes desenvolvimentos estão a tornar o forjamento de titânio mais acessível e fiável, embora continue a ser um processo especializado que exige perícia e precisão.

A que temperatura deve estar o titânio para ser forjado?

Já alguma vez tentou forjar titânio apenas para descobrir que a sua peça de trabalho está a rachar ou não está a formar corretamente? A frustração de desperdiçar material de titânio caro e tempo devido a temperaturas de forjamento incorrectas pode ser avassaladora, especialmente quando são necessárias especificações precisas.

O titânio precisa de atingir temperaturas entre 870°C (1.600°F) e 982°C (1.800°F) para um forjamento ótimo. Esta gama de temperaturas garante que o metal é suficientemente maleável para ser moldado, mantendo a sua integridade estrutural sem correr o risco de degradação do material.

Compreender os intervalos de temperatura de forjamento do titânio

O sucesso do forjamento de titânio depende em grande medida da manutenção de um controlo adequado da temperatura ao longo do processo. Descobri que diferentes ligas de titânio requerem intervalos de temperatura específicos para obter os melhores resultados de forjamento. Aqui está uma análise detalhada das ligas de titânio comuns e das suas temperaturas ideais de forjamento:

| Liga de titânio | Gama de temperaturas de forjamento | Temperatura de trabalho óptima |

|---|---|---|

| Ti-6Al-4V | 1.650-1.750°F (899-954°C) | 1.700°F (927°C) |

| Titânio CP | 1.500-1.700°F (816-927°C) | 1.600°F (871°C) |

| Ti-6Al-2Sn | 1.700-1.800°F (927-982°C) | 1.750°F (954°C) |

Factores críticos que afectam a temperatura de forjamento

Espessura do material

A espessura da sua peça de titânio tem um impacto significativo na temperatura de forjamento necessária. Materiais mais espessos precisam de temperaturas mais altas para garantir a distribuição uniforme do calor por toda a peça. Na PTSMAKE, calculamos cuidadosamente os tempos de aquecimento com base na espessura do material para obter resultados consistentes.

Sensibilidade à taxa de deformação

Exposições de titânio sensibilidade à taxa de deformação2 durante o forjamento, o que significa que a resposta do material à deformação varia com a velocidade de conformação. Esta caraterística requer um controlo cuidadoso da temperatura e da velocidade de forjamento.

Condições ambientais

As condições do ambiente de trabalho podem afetar o processo de forjamento. Eu recomendo:

- Manutenção de condições de atmosfera controlada

- Utilizar um isolamento adequado

- Monitorização dos níveis de humidade

- Implementação de sistemas de controlo da temperatura

Métodos de controlo da temperatura

Medição direta da temperatura

- Pirómetros de infravermelhos

- Termopares

- Lápis de cor indicadores de temperatura

- Sistemas digitais de controlo da temperatura

Seleção do equipamento de aquecimento

A escolha do equipamento de aquecimento influencia grandemente o sucesso da forja:

Aquecimento por indução

- Proporciona um controlo preciso da temperatura

- Oferece capacidades de aquecimento rápido

- Assegura uma distribuição uniforme do calor

Fornos a gás

- Adequado para peças de trabalho maiores

- Económica para produção de grandes volumes

- Requer um controlo cuidadoso da atmosfera

Problemas comuns relacionados com a temperatura

Problemas de sobreaquecimento

Exceder as temperaturas ideais de forjamento pode levar a:

- Crescimento do grão

- Oxidação da superfície

- Redução da resistência do material

- Defeitos estruturais

Problemas de aquecimento insuficiente

Quando o titânio não é aquecido o suficiente, pode ocorrer:

- Fissuração de materiais

- Formação incompleta

- Desgaste excessivo da ferramenta

- Aumento dos requisitos de força de forjamento

Melhores práticas de monitorização da temperatura

Para garantir o sucesso do forjamento de titânio, recomendo que siga estas diretrizes de controlo da temperatura:

Fase de pré-aquecimento

- Comece com uma superfície limpa e sem detritos

- Aquecer gradualmente para evitar choques térmicos

- Monitorizar a taxa de aumento da temperatura

- Utilizar vários pontos de medição da temperatura

Durante o forjamento

- Manter a temperatura constante

- Verificar a existência de pontos quentes

- Monitorizar as taxas de arrefecimento

- Ajustar o aquecimento conforme necessário

Pós-forjamento

- Controlo da taxa de arrefecimento

- Documentar os dados de temperatura

- Inspeção de defeitos relacionados com a temperatura

- Verificar as propriedades finais do material

Estratégias avançadas de controlo da temperatura

As operações de forjamento modernas beneficiam de métodos sofisticados de controlo da temperatura:

Sistemas automatizados

- Ciclos de aquecimento controlados por computador

- Monitorização da temperatura em tempo real

- Capacidades de ajuste automático

- Registo e análise de dados

Controlo de zona

- Várias zonas de aquecimento

- Controlo independente da temperatura

- Distribuição uniforme do calor

- Perfil de temperatura preciso

Requisitos específicos do sector

Diferentes indústrias requerem diferentes níveis de precisão de temperatura:

Aplicações aeroespaciais

- Tolerâncias de temperatura extremamente apertadas

- Documentação exaustiva

- Sistemas de medição certificados

- Requisitos de calibração regular

Componentes médicos

- Processos de temperatura validados

- Condições ambientais limpas

- Registos de temperatura rastreáveis

- Medidas rigorosas de controlo da qualidade

Peças para automóveis

- Soluções económicas

- Capacidade para grandes volumes

- Controlo consistente da temperatura

- Ciclos de aquecimento eficientes

Quais são as vantagens e os desafios da forja de titânio?

Já alguma vez se perguntou porque é que algumas peças de titânio falham durante o fabrico, apesar de seguirem procedimentos aparentemente corretos? A frustração de ver materiais de titânio caros desperdiçados e calendários de produção atrasados devido a complicações de forjamento é um desafio comum que mantém muitos fabricantes acordados à noite.

O forjamento de titânio oferece uma relação força/peso excecional e uma resistência superior à corrosão, tornando-o ideal para aplicações aeroespaciais e médicas. No entanto, requer um controlo preciso da temperatura, equipamento especializado e uma vasta experiência para obter os melhores resultados.

Compreender as vantagens do forjamento de titânio

Propriedades mecânicas superiores

O forjamento de titânio melhora significativamente as propriedades mecânicas do material. O processo alinha a estrutura do grão, resultando numa maior resistência e durabilidade. No PTSMAKE, observámos que os componentes de titânio forjado demonstram consistentemente:

- 20-30% maior resistência à tração

- Maior resistência à fadiga

- Melhor resistência à propagação de fissuras

- Melhoria da uniformidade das propriedades mecânicas

Custo-eficácia em aplicações a longo prazo

Embora os custos iniciais possam ser mais elevados, as peças de titânio forjado revelam-se frequentemente mais económicas ao longo do seu ciclo de vida devido a:

- Requisitos de manutenção reduzidos

- Vida útil prolongada

- Menor frequência de substituição

- Problemas mínimos relacionados com a corrosão

Desafios técnicos no forjamento de titânio

Requisitos de controlo da temperatura

O deformação superplástica3 de titânio requer um controlo de temperatura extremamente preciso. A janela de temperatura de trabalho situa-se normalmente entre 870°C e 980°C, com variações que podem conduzir a:

| Problema de temperatura | Impacto potencial | Método de prevenção |

|---|---|---|

| Demasiado elevado | Crescimento dos grãos, redução da resistência | Sistemas de monitorização contínua |

| Demasiado baixo | Conformação incompleta, fissuração | Procedimentos corretos de pré-aquecimento |

| Distribuição desigual | Propriedades inconsistentes | Controlo de aquecimento multi-zona |

Considerações sobre ferramentas

A natureza especializada do forjamento de titânio exige uma atenção específica às ferramentas:

Seleção do material da matriz

- Deve resistir a temperaturas elevadas

- Requer uma excelente resistência ao desgaste

- Necessita de estabilidade térmica

Parâmetros de conceção da matriz

- Ângulos de inclinação adequados

- Raios adequados

- Colocação estratégica da linha de separação

Requisitos de equipamento e infra-estruturas

Equipamento de forjamento especializado

O sucesso no forjamento de titânio depende em grande medida de se dispor do equipamento correto:

- Prensas hidráulicas de alta capacidade

- Fornos de controlo de precisão

- Sistemas de arrefecimento avançados

- Equipamento de manuseamento especializado

Sistemas de controlo de qualidade

A implementação de medidas sólidas de controlo da qualidade é crucial:

| Ponto de controlo | Método de medição | Critérios de aceitação |

|---|---|---|

| Temperatura | Pirómetros | Tolerância de ±10°C |

| Força | Células de carga | Dentro de 5% do especificado |

| Dimensões | Digitalização 3D | Tolerâncias de acordo com o desenho |

Estratégias de otimização de processos

Análise do fluxo de materiais

A compreensão dos padrões de fluxo de material ajuda a otimizar o processo de forjamento:

- Modelação por simulação informática

- Análise de tensão de fluxo

- Avaliação da taxa de deformação

- Estudo do comportamento de deformação

Melhoria da vida dos moldes

A maximização da vida útil da matriz é crucial para uma produção rentável:

- Práticas de lubrificação adequadas

- Procedimentos de pré-aquecimento óptimos

- Calendários de manutenção regulares

- Aplicações de tratamento de superfícies

Aplicações e considerações do sector

Aplicações aeroespaciais

A indústria aeroespacial continua a ser o principal utilizador de componentes de titânio forjado:

- Componentes do motor

- Elementos estruturais

- Peças do trem de aterragem

- Sistemas de fixação

Fabrico de dispositivos médicos

As aplicações médicas requerem considerações específicas:

- Requisitos de biocompatibilidade

- Especificações de acabamento da superfície

- Compatibilidade de esterilização

- Requisitos de rastreabilidade

Tendências e desenvolvimentos futuros

Tecnologias emergentes

Vários avanços tecnológicos estão a moldar o futuro do forjamento de titânio:

- Software de simulação avançado

- Controlo automatizado de processos

- Sistemas de monitorização em tempo real

- Integração da inteligência artificial

Considerações sobre sustentabilidade

A forja moderna de titânio deve ter em conta as preocupações ambientais:

- Melhorias na eficiência energética

- Estratégias de redução de sucata

- Implementação do programa de reciclagem

- Adoção de práticas sustentáveis

Como controlar a temperatura com precisão numa forja de titânio?

Alguma vez teve dificuldade em manter um controlo preciso da temperatura na sua forja de titânio? É frustrante quando as flutuações de temperatura estragam a sua peça de titânio, desperdiçando material valioso e tempo. O desafio torna-se ainda mais assustador quando se considera a estreita janela de processamento do titânio.

O controlo da temperatura numa forja de titânio requer uma combinação de sensores avançados, isolamento adequado e elementos de aquecimento precisos. A chave é manter uma temperatura estável entre 982°C e 1.093°C (1.800°F e 2.000°F) através de controladores digitais e sistemas de aquecimento multi-zona.

Compreender as zonas de temperatura no forjamento de titânio

O controlo da temperatura começa com a compreensão das diferentes zonas de aquecimento. Uma forja de titânio tem normalmente várias zonas de aquecimento que necessitam de uma monitorização cuidadosa. As gradiente térmico4 nestas zonas tem um impacto significativo na qualidade do produto final.

Zona de aquecimento primário

- Área de aquecimento do núcleo onde o titânio atinge a temperatura máxima

- Requer o controlo mais preciso

- Normalmente mantém temperaturas entre 1.800°F e 2.000°F

- Utiliza elementos de aquecimento de alta qualidade com tempos de resposta rápidos

Zona de aquecimento secundário

- Actua como uma zona tampão

- Ajuda a prevenir o choque térmico

- Mantém temperaturas ligeiramente mais baixas

- Ajuda no arrefecimento gradual quando necessário

Componentes essenciais para um controlo preciso da temperatura

Controladores digitais de temperatura

Os controladores digitais modernos oferecem várias vantagens:

| Caraterística | Benefício |

|---|---|

| Controlo PID | Mantém a temperatura estável com flutuações mínimas |

| Gestão de várias zonas | Controla diferentes áreas de forja de forma independente |

| Registo de dados | Acompanha o histórico de temperaturas para controlo de qualidade |

| Monitorização remota | Permite a supervisão da temperatura em tempo real |

Sensores de temperatura

No PTSMAKE, recomendamos a utilização de vários tipos de sensores:

- Termopares para medição direta da temperatura

- Sensores de infravermelhos para monitorização sem contacto

- Pirómetros ópticos para verificação a alta temperatura

Implementação de sistemas de controlo

Configuração de hardware

- Instalar vários termopares em pontos estratégicos

- Sensores de infravermelhos de posição para monitorização da temperatura de superfícies

- Ligar todos os sensores a uma unidade de controlo central

- Criar sistemas de energia de reserva para garantir a fiabilidade do controlador

Configuração de software

- Definir parâmetros PID adequados

- Configurar os limiares de alarme

- Estabelecer protocolos de registo de dados

- Criar perfis de temperatura para diferentes graus de titânio

Considerações sobre o isolamento

O isolamento adequado é crucial para a estabilidade da temperatura:

- Utilizar isolamento de fibra cerâmica a alta temperatura

- Instalar várias camadas de isolamento

- Monitorizar regularmente o estado do isolamento

- Substituir prontamente as secções degradadas

Melhores práticas para a gestão da temperatura

Calibração regular

- Calibrar todos os sensores mensalmente

- Verificar a exatidão do controlador semanalmente

- Documentar os resultados da calibração

- Manter registos de calibração

Procedimentos operacionais

- Pré-aquecer a forja gradualmente

- Monitorizar as taxas de aumento da temperatura

- Manter temperaturas de funcionamento estáveis

- Controlar cuidadosamente as taxas de arrefecimento

Resolução de problemas comuns de temperatura

Flutuações de temperatura

- Verificar o posicionamento do sensor

- Verificar as definições do controlador

- Inspecionar os elementos de aquecimento

- Avaliar a integridade do isolamento

Pontos frios

- Adicionar elementos de aquecimento suplementares

- Ajustar os controlos de zona

- Melhorar o isolamento nas zonas afectadas

- Modificar os padrões do fluxo de ar

Considerações de segurança

O controlo da temperatura tem um impacto direto na segurança:

- Instalar sistemas de paragem de emergência

- Monitorizar os limites máximos de temperatura

- Formar os operadores em matéria de gestão da temperatura

- Manter registos de funcionamento pormenorizados

Controlo de qualidade através da gestão da temperatura

A manutenção de um controlo preciso da temperatura afecta:

- Propriedades dos materiais

- Acabamento da superfície

- Precisão dimensional

- Qualidade geral do produto

Na PTSMAKE, implementámos estas estratégias de controlo de temperatura nas nossas operações de processamento de titânio, obtendo resultados consistentes em várias especificações de produtos. A nossa experiência mostra que o controlo adequado da temperatura é essencial para cumprir tolerâncias apertadas e garantir a qualidade do produto.

Soluções rentáveis

A implementação de um controlo preciso da temperatura requer investimento, mas permite poupar dinheiro:

- Redução dos resíduos de materiais

- Melhoria da qualidade do produto

- Menor consumo de energia

- Aumento da produtividade

Lembre-se, um controlo de temperatura bem sucedido no forjamento de titânio requer uma atenção contínua aos detalhes e uma manutenção regular do sistema. Seguindo estas diretrizes, é possível obter o controlo preciso da temperatura necessário para operações de forjamento de titânio de alta qualidade.

Que precauções de segurança são essenciais ao operar uma forja de titânio?

Já alguma vez se perguntou porque é que os acidentes de forjamento de titânio continuam a ocorrer apesar da tecnologia avançada? A combinação de temperaturas extremas, equipamento complexo e materiais altamente reactivos cria uma tempestade perfeita de potenciais perigos que podem transformar uma operação de rotina num acontecimento catastrófico.

A operação de uma forja de titânio exige o cumprimento rigoroso de vários protocolos de segurança, incluindo a utilização adequada de EPI, a monitorização da temperatura, o controlo da ventilação e os procedimentos de resposta a emergências. Estas medidas protegem os trabalhadores do calor extremo, fumos tóxicos e potenciais falhas do equipamento, assegurando simultaneamente condições óptimas de forja.

Requisitos de equipamento de proteção individual

A base da segurança da forja de titânio começa com um EPI adequado. No PTSMAKE, mantemos protocolos rigorosos de EPI que excedem os padrões da indústria. Eis o que precisa:

Camada de proteção primária

- Fatos aluminizados resistentes ao calor

- Protectores faciais com proteção UV

- Sistemas de proteção respiratória

- Botas de biqueira de aço com sola resistente ao calor

- Luvas para altas temperaturas

Camada de proteção secundária

- Roupa interior resistente ao fogo

- Coletes de arrefecimento de emergência

- Respiradores de reserva

- Fixadores de libertação rápida

Medidas de controlo ambiental

A ventilação adequada e o controlo da temperatura são cruciais quando se trabalha com monitorização pirométrica da temperatura5. Implementámos controlos ambientais abrangentes:

Sistemas de ventilação

Tabela de requisitos de ventilação:

| Área | Trocas de ar mínimas/hora | Frequência de controlo |

|---|---|---|

| Área da forja | 12 | Contínuo |

| Tratamento térmico | 10 | A cada 2 horas |

| Zona de arrefecimento | 8 | A cada 4 horas |

Gestão da temperatura

- Sistemas de controlo da temperatura por infravermelhos

- Controlos de temperatura multi-zona

- Sistemas de arrefecimento de emergência

- Protocolos de dissipação de calor

Protocolos de resposta a emergências

Sistemas de segurança contra incêndios

- Sistemas múltiplos de supressão de incêndios

- Sistemas de dilúvio de água de emergência

- Barreiras resistentes ao fogo

- Procedimentos de paragem de emergência

Preparação para emergências médicas

- Postos de primeiros socorros em locais estratégicos

- Instalações de tratamento de queimaduras

- Vias de evacuação de emergência

- Equipa de resposta médica no local

Segurança no manuseamento de materiais

O manuseamento seguro de materiais é fundamental nas operações de forjamento de titânio. Eis o que implementamos:

Controlos de segurança pré-forjamento

- Verificação da composição do material

- Ensaio do teor de humidade

- Inspeção da contaminação da superfície

- Verificação do tamanho e do peso

Durante o funcionamento Segurança

- Sistemas automatizados de manuseamento de materiais

- Controlo da capacidade de carga

- Inspeção do estado da ferramenta

- Controlo da uniformidade da temperatura

Manutenção e inspeção de equipamentos

A manutenção regular evita acidentes e garante um desempenho ótimo:

Pontos de inspeção diária

- Verificações do sistema hidráulico

- Avaliação do estado da matriz

- Ensaio de encravamento de segurança

- Calibração do sensor de temperatura

Tarefas de manutenção semanais

- Inspeção do sistema de lubrificação

- Limpeza do sistema de arrefecimento

- Teste do sistema de emergência

- Verificações do sistema elétrico

Requisitos de formação e certificação

Na PTSMAKE, acreditamos que uma formação adequada é fundamental para operações seguras:

Componentes da formação de base

- Orientação sobre o protocolo de segurança

- Certificação de funcionamento do equipamento

- Formação em matéria de resposta a emergências

- Utilização e manutenção de EPI

Elementos de formação avançada

- Técnicas de otimização de processos

- Procedimentos de resolução de problemas

- Métodos de controlo da qualidade

- Competências de liderança e supervisão

Integração da segurança do fluxo de trabalho

Procedimentos de segurança antes do turno

- Listas de controlo de inspeção de equipamentos

- Verificação do EPI

- Controlo dos parâmetros ambientais

- Briefings de segurança da equipa

Procedimentos de segurança pós-turno

- Protocolos de paragem de equipamentos

- Tarefas de limpeza e manutenção

- Comunicação de incidentes de segurança

- Preparação do próximo turno

Documentação e relatórios

A documentação correta assegura a responsabilização e a melhoria contínua:

Documentação necessária

- Registos de inspeção de segurança

- Registos de manutenção

- Certificados de formação

- Relatórios de incidentes

- Dados de monitorização ambiental

Métricas de desempenho de segurança

Tabela de indicadores de segurança:

| Métrica | Objetivo | Frequência de revisão |

|---|---|---|

| Taxa de incidentes | <0,5% | Mensal |

| Relatórios de quase-acidente | 100% documentado | Semanal |

| Conformidade do EPI | 100% | Diário |

| Conclusão da formação | 100% | Trimestral |

Como escolher o equipamento correto para uma forja de titânio?

Já alguma vez se sentiu sobrecarregado ao selecionar o equipamento para a sua forja de titânio? O grande número de opções, especificações técnicas e preços variáveis podem tornar esta decisão particularmente difícil, especialmente quando o que está em jogo são materiais de titânio caros.

A escolha do equipamento adequado para uma forja de titânio requer uma análise cuidadosa de factores que incluem capacidades de controlo da temperatura (intervalo de 2000-3000°F), sistemas precisos de controlo da atmosfera, isolamento adequado e caraterísticas de segurança fiáveis. A forja deve manter consistentemente condições específicas para evitar a oxidação do titânio durante o processo de forjamento.

Compreender os requisitos básicos do equipamento

Sistemas de controlo de temperatura

A base de qualquer forja de titânio reside nas suas capacidades de controlo da temperatura. Na PTSMAKE, enfatizamos a importância de investir em sistemas que possam manter temperaturas entre 2000-3000°F de forma consistente. A forja deve incluir:

- Controladores de temperatura digitais com precisão de ±5°F

- Várias zonas de temperatura para um aquecimento uniforme

- Capacidades de aquecimento e arrefecimento rápidas

- Controladores pirométricos6 para um controlo preciso da temperatura

Equipamento de controlo da atmosfera

A elevada reatividade do titânio com o oxigénio exige um controlo rigoroso da atmosfera. Os componentes essenciais incluem:

- Sistemas de distribuição de gás inerte

- Medidores e reguladores de caudal de gás

- Sensores de oxigénio

- Dispositivos de controlo da pressão

Considerações sobre o equipamento de segurança

Caraterísticas de segurança primárias

| Componente de segurança | Objetivo | Especificações essenciais |

|---|---|---|

| Desligamento de emergência | Terminação imediata da alimentação | Múltiplos pontos de acesso |

| Sistema de ventilação | Eliminar os gases nocivos | Capacidade de 1000+ CFM |

| Supressão de incêndios | Controlo de emergência de incêndios | Classe D de resistência ao fogo |

| Proteção pessoal | Segurança do operador | Engrenagem resistente ao calor |

Sistemas de segurança secundários

- Sistemas de energia de reserva

- Iluminação de emergência

- Sistemas de deteção de fugas de gás

- Indicadores de aviso

Isolamento e gestão do calor

A eficiência da sua forja de titânio depende em grande medida de um isolamento adequado. Os principais componentes incluem:

Materiais refractários

- Cerâmica de alta alumina

- Módulos de fibra cerâmica

- Elementos de carboneto de silício

- Placas de isolamento compostas

Sistemas de arrefecimento

- Circuitos de arrefecimento a água

- Permutadores de calor

- Pontos de controlo da temperatura

- Barreiras térmicas

Requisitos da fonte de alimentação

Sistemas eléctricos

| Tipo de alimentação | Vantagens | Aplicações típicas |

|---|---|---|

| Trifásico | Maior eficiência | Grandes forjas |

| Monofásico | Custo inicial mais baixo | Pequenas operações |

| Alimentação DC | Melhor controlo | Forjamento especializado |

Sistemas de combustível

Ao considerar as opções de alimentação a combustível:

- Sistemas de gás natural

- Entrega de propano

- Requisitos de armazenamento de combustível

- Classificações de eficiência

Equipamento de manuseamento de materiais

O sucesso das operações de forjamento de titânio depende frequentemente do manuseamento adequado do material:

Sistemas de carregamento

- Sistemas de alimentação automatizados

- Equipamento de carregamento manual

- Mecanismos de transferência

- Encravamentos de segurança

Equipamento de descarga

- Grelhas de arrefecimento

- Mesas de transferência

- Sistemas de remoção automatizados

- Soluções de armazenamento

Sistemas de monitorização e controlo

As modernas forjas de titânio beneficiam de sistemas de monitorização avançados:

Controlos digitais

- Sistemas PLC

- Interfaces de ecrã tátil

- Capacidades de registo de dados

- Opções de monitorização remota

Equipamento de garantia de qualidade

- Dispositivos de teste de materiais

- Testes de dureza

- Ferramentas de verificação da temperatura

- Sistemas de documentação

Considerações sobre manutenção

Ao selecionar o equipamento, tenha em conta os requisitos de manutenção:

Necessidades de manutenção regular

- Calendários de inspeção de refractários

- Verificações do sistema de gás

- Ensaio do sistema elétrico

- Verificação do sistema de segurança

Peças de substituição

- Disponibilidade de componentes

- Considerações sobre os custos

- Requisitos de armazenamento

- Fiabilidade do fornecedor

Requisitos de espaço e disposição

A seleção adequada do equipamento deve ter em conta:

Necessidades de espaço físico

| Tipo de área | Espaço mínimo | Objetivo |

|---|---|---|

| Forja principal | 400 pés quadrados | Operações primárias |

| Armazenamento | 200 pés quadrados | Armazenamento de materiais |

| Arrefecimento | 150 pés quadrados | Arrefecimento pós-forja |

| Zona de segurança | 100 pés quadrados | Acesso de emergência |

Acesso a serviços públicos

- Pontos de alimentação eléctrica

- Localização das condutas de gás

- Acesso à água

- Requisitos de ventilação

Considerações sobre os custos

O investimento em equipamento de forja de titânio requer um planeamento financeiro cuidadoso:

Custos iniciais

- Aquisição de equipamento

- Taxas de instalação

- Despesas de formação

- Certificações de segurança

Custos operacionais

- Consumo de energia

- Despesas de manutenção

- Custos de material

- Requisitos de mão de obra

Através da nossa experiência na PTSMAKE, descobrimos que as operações de forjamento de titânio bem sucedidas requerem uma abordagem equilibrada na seleção do equipamento. A combinação correta de equipamento primário, sistemas de segurança e infra-estruturas de apoio cria um ambiente de forjamento eficiente e seguro. Lembre-se que, embora os custos iniciais possam ser mais elevados para equipamento de qualidade, os benefícios a longo prazo em termos de fiabilidade, segurança e qualidade do produto fazem com que o investimento valha a pena.

Clique aqui para saber mais sobre a transformação de fases e o seu papel fundamental no processamento de metais. ↩

Clique para saber mais sobre como a taxa de deformação afecta a formação de metal e otimizar o seu processo de forjamento. ↩

Clique para aprender técnicas avançadas para obter uma deformação superplástica óptima no forjamento de titânio. ↩

Clique aqui para saber mais sobre gradientes térmicos e seu impacto na qualidade do forjamento de metais. ↩

Clique para saber mais sobre sistemas avançados de monitorização da temperatura para operações de forja optimizadas. ↩

Clique para saber mais sobre os métodos avançados de controlo da temperatura no forjamento de metais. ↩