A maquinagem de titânio de grau 5 pode ser uma verdadeira dor de cabeça para muitos fabricantes. Vejo frequentemente engenheiros a debaterem-se com desgaste excessivo das ferramentas, acabamento superficial deficiente e custos de produção elevados quando trabalham com este material difícil. A combinação da sua elevada resistência, baixa condutividade térmica e tendência para endurecer torna particularmente exigente a maquinação correta deste material.

Para maquinar eficazmente o titânio de grau 5, utilize ferramentas de metal duro afiadas, mantenha velocidades de corte baixas (cerca de 150-200 SFM), aplique líquido de refrigeração de alta pressão e assegure uma configuração rígida das ferramentas. Mantenha as taxas de avanço moderadas e mantenha uma formação de aparas consistente para evitar o endurecimento do trabalho e prolongar a vida útil da ferramenta.

Na PTSMAKE, aperfeiçoámos o nosso processo de maquinação de titânio através de inúmeros projectos bem sucedidos. Gostaria de partilhar algumas técnicas específicas que têm proporcionado consistentemente excelentes resultados aos nossos clientes dos sectores aeroespacial e de dispositivos médicos. As secções seguintes abordarão os parâmetros de corte, a seleção de ferramentas e as estratégias de arrefecimento que podem melhorar significativamente os seus resultados de maquinação de titânio.

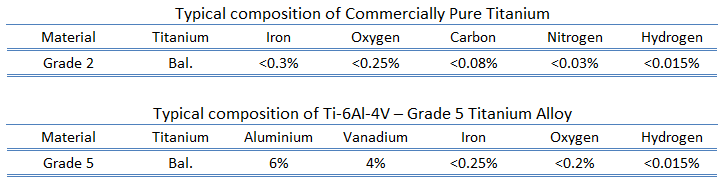

O que é o titânio de grau 5 (Ti-6Al-4V)?

Ao trabalhar com vários materiais no fabrico de precisão, reparei que muitos engenheiros têm dificuldade em selecionar a liga de titânio certa para os seus projectos. O número esmagador de graus e as suas especificações técnicas conduzem frequentemente a confusão e a potenciais erros dispendiosos na seleção do material, especialmente quando se trata de aplicações críticas.

O titânio de grau 5 (Ti-6Al-4V) é uma liga de titânio alfa-beta de qualidade superior que contém 6% de alumínio, 4% de vanádio e 90% de titânio. É reconhecida como a liga de titânio mais versátil, oferecendo uma combinação excecional de força, propriedades de leveza e resistência à corrosão.

Composição química e estrutura

As propriedades únicas do Ti-6Al-4V resultam da sua composição cuidadosamente equilibrada. Aqui está uma descrição pormenorizada da sua composição química:

| Elemento | Percentagem (%) |

|---|---|

| Titânio | 88.5-91 |

| Alumínio | 5.5-6.75 |

| Vanádio | 3.5-4.5 |

| Ferro | ≤0.40 |

| Oxigénio | ≤0.20 |

| Carbono | ≤0.08 |

| Nitrogénio | ≤0.05 |

O microestrutura1 de Ti-6Al-4V consiste em duas fases: alfa (α) e beta (β). O alumínio actua como um estabilizador alfa, enquanto o vanádio estabiliza a fase beta. Esta estrutura de dupla fase contribui significativamente para as suas propriedades mecânicas superiores.

Propriedades mecânicas

O Ti-6Al-4V apresenta caraterísticas mecânicas excepcionais que o tornam ideal para aplicações exigentes:

Resistência à tração

- Resistência à tração final: 895-930 MPa

- Resistência ao escoamento: 828-869 MPa

- Alongamento: 10-15%

Propriedades físicas

- Densidade: 4,43 g/cm³

- Ponto de fusão: 1604-1660°C

- Módulo de elasticidade: 113,8 GPa

Principais vantagens

Ao comparar o Ti-6Al-4V com outros materiais, destacam-se várias vantagens:

Relação força/peso

- 40% mais leve do que o aço com uma resistência comparável

- Excelente resistência à fadiga

- Resistência específica superior

Resistência à corrosão

- Formação de camadas de óxido natural

- Excelente resistência à água salgada

- Elevada resistência à corrosão química

Desempenho de temperatura

- Mantém a resistência a temperaturas elevadas

- Estável até 400°C

- Baixo coeficiente de expansão térmica

Aplicações industriais

Com base na minha experiência de trabalho em numerosos projectos de fabrico de precisão, o Ti-6Al-4V é amplamente utilizado em várias indústrias:

Aeroespacial

- Componentes estruturais de aeronaves

- Peças de motor

- Componentes do trem de aterragem

- Fixadores e acessórios

Médico

- Implantes cirúrgicos

- Implantes dentários

- Dispositivos protéticos

- Instrumentos médicos

Automóvel

- Válvulas do motor

- Bielas

- Componentes de suspensão de alto desempenho

- Aplicações de corrida

Marinha

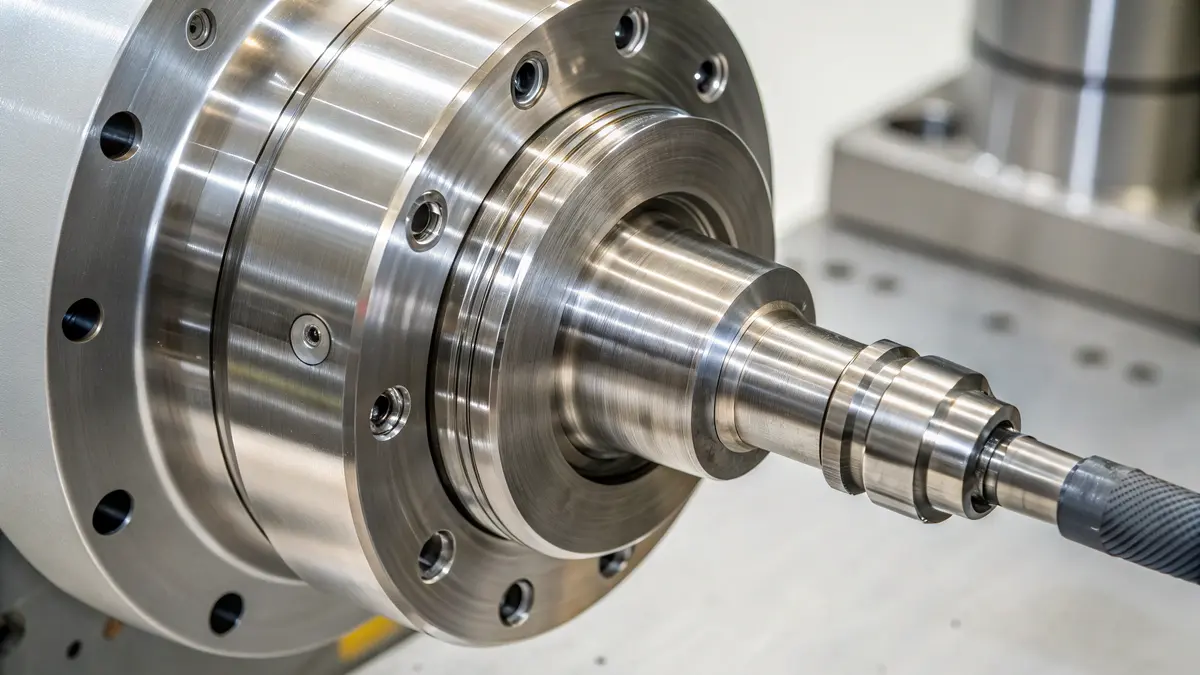

- Eixos de hélice

- Equipamento subaquático

- Componentes navais

- Acessórios marítimos

Considerações sobre o fabrico

Trabalhar com Ti-6Al-4V requer considerações específicas:

Parâmetros de maquinagem

- Velocidades de corte inferiores às do aço

- Ferramentas de corte afiadas e de alta qualidade

- Arrefecimento adequado durante a maquinagem

- Substituição regular de ferramentas

Tratamento térmico

- Tratamento da solução: 955°C durante 1 hora

- Envelhecimento: 480-595°C durante 4-8 horas

- Taxas de arrefecimento controladas

- Controlo adequado da atmosfera

Controlo de qualidade

- Testes regulares da composição

- Verificação das propriedades mecânicas

- Ensaios não destrutivos

- Inspeção do acabamento da superfície

Factores de custo

Embora o Ti-6Al-4V ofereça propriedades superiores, as considerações de custo incluem:

- Despesas com matérias-primas

- Requisitos de processamento especializados

- Desgaste e substituição de ferramentas

- Medidas de controlo da qualidade

- Custos do tratamento térmico

O investimento justifica-se muitas vezes por si próprio:

- Vida útil prolongada

- Necessidades de manutenção reduzidas

- Menor frequência de substituição

- Capacidades de desempenho melhoradas

Porque é que a maquinagem de titânio de grau 5 é um desafio?

Todas as semanas, recebo pedidos de informação de clientes que se debatem com a maquinagem de titânio de Grau 5. As suas frustrações resultam frequentemente do desgaste rápido da ferramenta, de acabamentos de superfície pobres e de resultados inconsistentes. O que é mais preocupante é que estes problemas não são apenas dispendiosos - estão a causar atrasos significativos na produção e problemas de controlo de qualidade em várias indústrias.

O principal desafio na maquinação do titânio de grau 5 (Ti-6Al-4V) resulta das propriedades únicas do seu material. A sua baixa condutividade térmica, combinada com elevadas forças de corte e caraterísticas de endurecimento por trabalho, cria uma tempestade perfeita de dificuldades de maquinação que exigem técnicas especializadas e uma análise cuidadosa.

O dilema da gestão do calor

O desafio mais significativo na maquinagem do Ti-6Al-4V é a sua condutividade térmica2que é aproximadamente 1/6 da do aço. Esta propriedade cria vários problemas interligados:

- Concentração de calor na aresta de corte

- Desgaste rápido da ferramenta devido a temperaturas elevadas

- Potencial deformação da peça de trabalho

- Risco de endurecimento da superfície

Na minha experiência na PTSMAKE, descobrimos que mais de 80% das falhas de ferramentas na maquinagem de titânio podem ser atribuídas a problemas relacionados com o calor. O calor gerado durante o corte não se dissipa eficazmente através da apara ou da peça de trabalho, concentrando-se antes na aresta de corte.

Tendências de endurecimento do trabalho

O Ti-6Al-4V apresenta fortes caraterísticas de endurecimento por trabalho, o que representa desafios únicos:

| Aspeto | Impacto | Estratégia de atenuação |

|---|---|---|

| Camada de superfície | Forma uma camada endurecida durante o corte | Manter uma profundidade de corte consistente |

| Pressão da ferramenta | Requer forças de corte mais elevadas | Utilizar configurações de ferramentas rígidas |

| Estrutura do material | Alterações sob stress | Otimizar os parâmetros de corte |

| Qualidade da superfície | Afecta os passes subsequentes | Utilizar técnicas de arrefecimento adequadas |

Mecanismos de desgaste de ferramentas

A combinação de altas temperaturas de corte e forte reatividade química leva a um desgaste acelerado da ferramenta através de múltiplos mecanismos:

Desgaste de aderência

- Acumulação de material nas arestas de corte

- Acabamento superficial inconsistente

- Alterações da geometria da ferramenta

Desgaste por difusão

- Interação química entre a ferramenta e a peça de trabalho

- Degradação das propriedades da aresta de corte

- Redução da vida útil da ferramenta

Desgaste abrasivo

- Desgaste mecânico das superfícies das ferramentas

- Perda progressiva da eficiência de corte

- Aumento do consumo de energia

Formação e controlo de aparas

A gestão da formação de aparas na maquinagem de Ti-6Al-4V apresenta vários desafios:

- Formação de lascas serrilhadas devido ao cisalhamento adiabático

- Caraterísticas fracas de quebra de aparas

- Risco de recorte de aparas

- Qualidade de superfície inconsistente

Estas questões exigem uma análise cuidadosa:

- Seleção da velocidade de corte

- Otimização da taxa de alimentação

- Conceção da geometria da ferramenta

- Métodos de aplicação do líquido de refrigeração

Impacto económico e eficiência da produção

Os desafios da maquinação do Ti-6Al-4V têm implicações económicas significativas:

- Custos de ferramentas mais elevados devido ao desgaste acelerado

- Aumento dos requisitos de tempo de maquinagem

- Controlos de qualidade mais frequentes

- Tempo de preparação e configuração alargado

Na PTSMAKE, implementámos sistemas de monitorização sofisticados para acompanhar estes factores:

| Fator de custo | Nível de impacto | Método de controlo |

|---|---|---|

| Vida útil da ferramenta | Elevado | Monitorização avançada do desgaste |

| Tempo de ciclo | Médio | Parâmetros de corte optimizados |

| Controlo de qualidade | Elevado | Medição em curso |

| Tempo de configuração | Médio | Procedimentos normalizados |

Controlos de processo necessários

O sucesso da maquinação do Ti-6Al-4V requer um controlo rigoroso de vários parâmetros-chave:

Parâmetros de corte

- Controlo preciso da velocidade

- Taxas de alimentação optimizadas

- Profundidade de corte adequada

Estratégia de arrefecimento

- Fornecimento de líquido de refrigeração a alta pressão

- Colocação estratégica do líquido de refrigeração

- Monitorização da temperatura

Estabilidade da máquina

- Fixação rígida

- Controlo das vibrações

- Manutenção regular

Seleção de ferramentas

- Seleção adequada do revestimento

- Conceção óptima da geometria

- Monitorização regular do estado das ferramentas

Estes controlos são essenciais para manter a estabilidade do processo e obter resultados consistentes nas operações de maquinação de titânio.

A complexidade da maquinação do Ti-6Al-4V requer uma compreensão abrangente destes desafios e uma abordagem sistemática para os enfrentar. Ao considerar cuidadosamente cada aspeto e ao implementar controlos adequados, os fabricantes podem obter processos de maquinação de titânio fiáveis e eficientes, embora este continue a ser um dos materiais mais exigentes para maquinar eficazmente.

Quais são as melhores ferramentas de corte para Ti-6Al-4V?

A maquinagem do Ti-6Al-4V apresenta desafios significativos no fabrico. A elevada resistência do material, a baixa condutividade térmica e a tendência para endurecer tornam-no particularmente exigente para as ferramentas de corte. Muitos fabricantes debatem-se com um desgaste rápido das ferramentas e um acabamento superficial deficiente, o que leva a um aumento dos custos de produção e a atrasos.

As melhores ferramentas de corte para Ti-6Al-4V são ferramentas de metal duro revestidas com geometrias específicas optimizadas para maquinação de titânio. Estas ferramentas oferecem um equilíbrio ideal de dureza, tenacidade e resistência ao desgaste, mantendo custos razoáveis em comparação com opções mais caras, como as ferramentas PCD.

Seleção do material da ferramenta

A escolha do material da ferramenta tem um impacto significativo no desempenho da maquinação quando se trabalha com Ti-6Al-4V. Descobri que, embora existam várias opções, cada uma tem vantagens e limitações distintas:

Ferramentas de metal duro

As ferramentas de metal duro não revestido continuam a ser uma escolha popular devido ao seu equilíbrio entre custo e desempenho. A chave é selecionar a classe certa:

- Os carbonetos de grão fino (0,5-1,0 μm) oferecem uma melhor resistência ao desgaste

- Os carbonetos de grão médio (1,0-2,0 μm) proporcionam uma melhor tenacidade

- O teor de cobalto entre 6-12% optimiza a vida útil da ferramenta

Ferramentas de metal duro revestidas

As ferramentas de metal duro revestidas têm demonstrado um desempenho superior na minha experiência. Os revestimentos mais eficazes incluem:

| Tipo de revestimento | Espessura da camada | Benefícios |

|---|---|---|

| TiAlN | 2-4 μm | Estabilidade a altas temperaturas |

| AlCrN | 1,5-3 μm | Excelente resistência ao desgaste |

| TiN | 2-5 μm | Fricção reduzida |

O estrutura de revestimento multicamada3 desempenha um papel crucial no prolongamento da vida útil da ferramenta e na melhoria do desempenho de corte.

Considerações sobre a geometria da ferramenta

A geometria da ferramenta afecta significativamente o desempenho de corte. Recomendo estas caraterísticas específicas:

Ângulo de inclinação

- Ângulos de inclinação positivos entre 6° e 12°

- Reduz as forças de corte

- Melhora a evacuação das aparas

Ângulo de alívio

- Ângulo de relevo primário: 10° a 15°

- Ângulo de relevo secundário: 15° a 20°

- Evita a fricção e a produção de calor

Preparação da borda

As arestas afiadas conduzem frequentemente a uma falha prematura da ferramenta. Em vez disso, utilize:

- Afiação ligeira (20-50 μm de raio)

- Arestas chanfradas para cortes interrompidos

- Otimização da microgeometria para aplicações específicas

Otimização dos parâmetros de corte

O sucesso da maquinação do Ti-6Al-4V requer uma seleção cuidadosa dos parâmetros:

Velocidade e taxas de alimentação

- Velocidade de corte: 40-80 m/min para metal duro revestido

- Taxa de alimentação: 0,15-0,25 mm/rot para desbaste

- Redução dos avanços nas operações de acabamento

Profundidade de corte

- Profundidade axial: 1-2x diâmetro máximo da ferramenta

- Profundidade radial: 30-50% do diâmetro da ferramenta

- Engrenagem consistente para manter a vida útil da ferramenta

Gestão da vida útil das ferramentas

Para maximizar a vida útil da ferramenta e manter a qualidade da peça:

Monitorização do desgaste

- Inspeção regular das arestas de corte

- Documentação dos padrões de vida das ferramentas

- Programação de substituição preditiva

Estratégias de arrefecimento

- Líquido de refrigeração a alta pressão (70+ bar)

- Arrefecimento através da ferramenta, sempre que possível

- Arrefecimento abundante por inundação como requisito mínimo

Técnicas de melhoria do desempenho

Estratégias adicionais para melhorar a eficiência da maquinagem:

Otimização do percurso da ferramenta

- Fresagem trocoidal para bolsas profundas

- Ângulos de envolvimento constantes

- Movimentos de entrada e saída suaves

Monitorização de processos

- Controlo do consumo de energia

- Análise de vibrações

- Controlo da temperatura sempre que possível

Esta abordagem abrangente à seleção e gestão de ferramentas tem proporcionado consistentemente resultados óptimos nas operações de maquinação de Ti-6Al-4V. Ao considerar cuidadosamente cada aspeto - desde o material e geometria da ferramenta até aos parâmetros de corte e estratégias de monitorização - os fabricantes podem alcançar eficiência e qualidade nos seus processos de maquinação de titânio.

Tabelas de parâmetros recomendados

| Tipo de operação | Velocidade de corte (m/min) | Taxa de alimentação (mm/rot) | Profundidade de corte (mm) |

|---|---|---|---|

| Desbaste | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Semi-acabamento | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Acabamento | 70-80 | 0.10-0.15 | 0.5-1.0 |

Estas recomendações servem como pontos de partida e devem ser ajustadas com base nos requisitos e condições específicos da aplicação.

Que técnicas de maquinagem funcionam melhor para o Ti-6Al-4V?

A maquinagem eficaz de Ti-6Al-4V tornou-se um desafio significativo no fabrico moderno. Apesar das suas excelentes propriedades, a baixa condutividade térmica e a elevada reatividade química desta liga de titânio conduzem frequentemente a um desgaste excessivo da ferramenta e a uma má qualidade da superfície. Muitos fabricantes debatem-se com a obtenção de resultados consistentes, mantendo a relação custo-eficácia.

Para maquinar Ti-6Al-4V de forma eficaz, é necessária uma combinação de parâmetros de corte corretos, ferramentas adequadas e estratégias de maquinação avançadas. A chave é manter velocidades de corte baixas (30-60 m/min), utilizar ferramentas de metal duro afiadas com revestimento adequado e assegurar métodos de arrefecimento adequados. Estas abordagens ajudam a gerir a geração de calor e a prolongar a vida útil da ferramenta.

Compreender as operações de fresagem

A fresagem de Ti-6Al-4V requer uma consideração cuidadosa dos parâmetros de corte. Descobri que a utilização da fresagem em subida com uma profundidade de corte radial entre 0,5-1,5 mm produz os melhores resultados. O material é endurecimento por trabalho4 A tendência faz com que seja crucial manter uma formação consistente das aparas.

Aqui está uma análise detalhada dos parâmetros de fresagem ideais:

| Parâmetro | Gama recomendada | Notas |

|---|---|---|

| Velocidade de corte | 30-60 m/min | Velocidades mais baixas para uma vida útil mais longa da ferramenta |

| Taxa de alimentação | 0,15-0,25 mm/dente | As alimentações mais elevadas reduzem a acumulação de calor |

| Profundidade de corte | 0,5-1,5 mm | Os cortes rasos evitam o endurecimento do trabalho |

| Material da ferramenta | Carboneto com revestimento de TiAlN | Oferece resistência ao calor |

Estratégias de viragem eficazes

Ao tornear Ti-6Al-4V, é essencial manter uma configuração rígida e um controlo adequado das aparas. Recomendo a utilização de líquido de refrigeração de alta pressão direcionado para a aresta de corte. Esta abordagem melhora significativamente a quebra de apara e a dissipação de calor.

Principais considerações sobre a viragem:

- Utilizar ferramentas afiadas com ângulos de inclinação positivos

- Manter velocidades de corte entre 45-90 m/min

- Aplicar alimentações contínuas sem interrupção

- Implementar uma fixação rígida da peça de trabalho

Otimização das operações de perfuração

A perfuração do Ti-6Al-4V apresenta desafios únicos devido à evacuação das aparas e à concentração de calor. Obtive os melhores resultados utilizando:

- Perfurações através do refrigerante

- Ciclos de perfuração Peck

- Verificações regulares da geometria da ponta da broca

- Taxas de alimentação progressivas

Técnicas avançadas de retificação

A retificação requer uma atenção especial para evitar danos térmicos. O processo deve centrar-se em:

| Parâmetro de moagem | Recomendação | Objetivo |

|---|---|---|

| Velocidade da roda | 20-25 m/s | Evita o sobreaquecimento |

| Velocidade da peça de trabalho | 15-20 m/min | Mantém a qualidade da superfície |

| Fluxo do líquido de refrigeração | Alta pressão, abundante | Assegura um arrefecimento adequado |

| Frequência dos pensos | A cada 10-15 peças | Mantém a nitidez das rodas |

Abordagens modernas de maquinagem de alta velocidade

Apesar dos desafios do Ti-6Al-4V, a maquinação a alta velocidade pode ser eficaz quando corretamente implementada. Eu recomendo:

- Utilização de estratégias CAM avançadas para otimização do percurso da ferramenta

- Implementação de técnicas de fresagem trocoidal

- Manutenção de uma carga constante de aparas

- Utilização de sistemas de refrigeração de alta pressão

Métodos de Controlo Adaptativo

Os modernos sistemas de controlo adaptativo revolucionaram a maquinação do Ti-6Al-4V. Estes sistemas:

- Monitorizar as forças de corte em tempo real

- Ajustar automaticamente as taxas de alimentação

- Detetar condições de desgaste da ferramenta

- Otimizar os parâmetros de corte durante o funcionamento

Seleção e gestão de ferramentas

O sucesso na maquinação do Ti-6Al-4V depende em grande medida da seleção adequada das ferramentas:

- Classes de metal duro com revestimentos multi-camadas

- Ferramentas com ângulos de inclinação positivos

- Arestas de corte afiadas

- Preparação adequada dos bordos

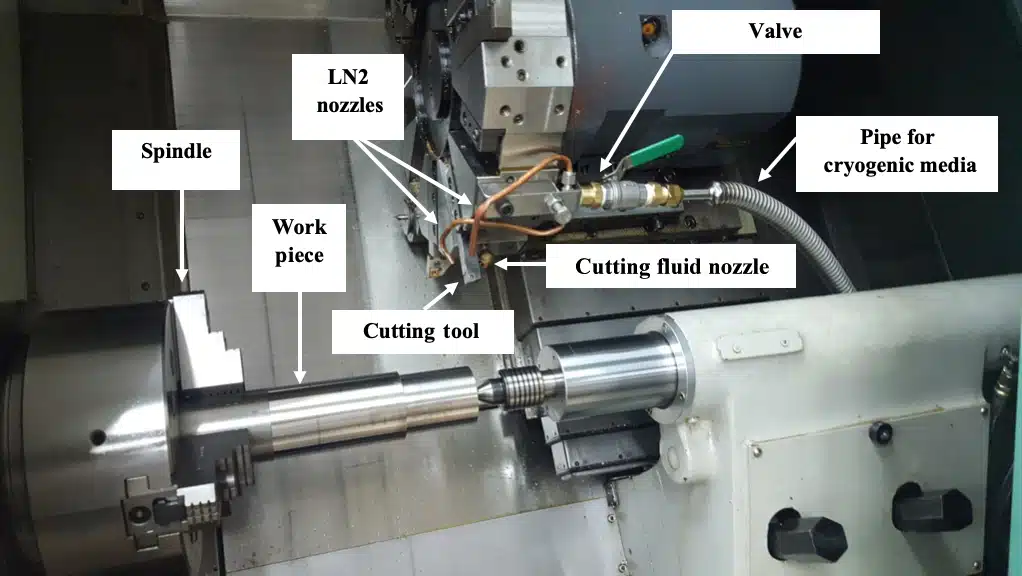

Estratégias de arrefecimento

O arrefecimento eficaz é crucial para uma maquinação bem sucedida do Ti-6Al-4V:

- Sistemas de refrigeração de alta pressão (70+ bar)

- Arrefecimento criogénico para aplicações específicas

- Lubrificação de quantidade mínima (MQL) em certos casos

- Posicionamento estratégico do bocal de refrigeração

Considerações sobre o tratamento de superfície

Os tratamentos de superfície pós-acabamento podem melhorar o desempenho das peças:

- Granalhagem para endurecimento de superfícies

- Processos de alívio do stress

- Verificação da rugosidade da superfície

- Controlo da estabilidade dimensional

A utilização colectiva destas técnicas, mantendo o cumprimento rigoroso dos parâmetros recomendados, garante uma maquinação bem sucedida do Ti-6Al-4V. A chave é compreender o comportamento do material e adaptar as estratégias de maquinação em conformidade. A monitorização regular e o ajuste dos processos garantem uma qualidade consistente e uma vida útil óptima da ferramenta.

Como otimizar as velocidades de corte e os avanços?

Selecionar os parâmetros de corte corretos é muitas vezes como andar na corda bamba. Demasiado agressivo e arrisca-se a um desgaste prematuro da ferramenta e a um mau acabamento da superfície. Demasiado conservador, e desperdiça-se tempo e recursos valiosos de maquinação. Muitos maquinistas debatem-se com este equilíbrio, o que leva a resultados inconsistentes e a um aumento dos custos de produção.

A chave para otimizar as velocidades de corte e os avanços reside na compreensão da relação entre as propriedades do material, a geometria da ferramenta e os parâmetros de maquinação. Seguindo as diretrizes específicas do material e considerando factores como a profundidade de corte e a carga de aparas, é possível obter condições de corte ideais que maximizam a vida útil da ferramenta e a produtividade.

Compreender os princípios básicos dos parâmetros de corte

A base de uma maquinagem eficiente começa com a compreensão de três parâmetros críticos: velocidade de corte, taxa de avanço e profundidade de corte. Estes parâmetros trabalham em conjunto para determinar o sucesso da sua operação de maquinagem. A Taxa de remoção de material5 afecta diretamente a produtividade e a vida útil da ferramenta.

Parâmetros recomendados para Ti-6Al-4V

Ao maquinar Ti-6Al-4V, devem ser seguidos parâmetros de corte específicos devido às suas propriedades únicas. Segue-se uma descrição pormenorizada:

Operações de fresagem

| Tipo de operação | Velocidade de corte (m/min) | Avanço por dente (mm) | Profundidade de corte (mm) |

|---|---|---|---|

| Desbaste | 40-60 | 0.1-0.15 | 2-4 |

| Semi-acabamento | 60-80 | 0.08-0.12 | 1-2 |

| Acabamento | 80-100 | 0.05-0.08 | 0.5-1 |

Operações de torneamento

| Tipo de operação | Velocidade de corte (m/min) | Taxa de alimentação (mm/rot) | Profundidade de corte (mm) |

|---|---|---|---|

| Desbaste | 45-65 | 0.2-0.4 | 2-4 |

| Semi-acabamento | 65-85 | 0.15-0.25 | 1-2 |

| Acabamento | 85-120 | 0.05-0.15 | 0.5-1 |

Impacto da estratégia de corte na vida da ferramenta

A estratégia de corte influencia significativamente a vida útil da ferramenta e o acabamento da superfície. Considero estas abordagens particularmente eficazes:

Compromisso de profundidade progressiva

- Comece com cortes mais leves

- Aumentar gradualmente a profundidade

- Monitorizar os padrões de desgaste das ferramentas

- Ajustar os parâmetros com base no feedback

Aplicação do líquido de refrigeração

- Utilizar líquido de refrigeração de alta pressão

- Manter um fluxo consistente

- Posicionar corretamente os bicos

- Considerar o arrefecimento através da ferramenta

Otimização da carga de chips

A gestão adequada da carga de limalha é crucial para operações de maquinagem bem sucedidas. Considere estes factores:

Relação do diâmetro da ferramenta

- Ferramentas maiores permitem maiores cargas de aparas

- Ferramentas mais pequenas requerem cargas reduzidas

- Manter uma espessura consistente das aparas

- Ajustar com base no desgaste da ferramenta

Considerações sobre o material

- Os materiais mais duros necessitam de cargas reduzidas

- Os materiais mais macios permitem cargas mais elevadas

- Considerar as propriedades térmicas do material

- Monitorizar a formação de aparas

Otimização do acabamento da superfície

Para obter um acabamento ótimo da superfície:

Considerações sobre a velocidade

- Velocidades mais elevadas para um melhor acabamento

- Equilibrar a velocidade com a vida útil da ferramenta

- Considerar o material da peça de trabalho

- Monitorizar os efeitos térmicos

Ajustes da taxa de alimentação

- Reduzir a alimentação para um melhor acabamento

- Adaptar a alimentação às necessidades da superfície

- Considerar a geometria da ferramenta

- Equilibrar o acabamento com a produtividade

Monitorização e ajustamento do processo

A monitorização contínua garante um desempenho ótimo:

Indicadores de desgaste de ferramentas

- Monitorizar as forças de corte

- Verificar a qualidade do acabamento da superfície

- Observar a formação de aparas

- Ouvir sons invulgares

Ajuste dos parâmetros

- Fazer alterações incrementais

- Melhorias nos documentos

- Acompanhar as tendências de vida das ferramentas

- Otimizar com base nos dados

Sublinho sempre a importância de começar com parâmetros conservadores e de os otimizar gradualmente com base no desempenho real. Esta abordagem tem-se revelado consistentemente eficaz nas nossas operações de maquinagem na PTSMAKE. Lembre-se que estes parâmetros são pontos de partida e podem necessitar de ajustes com base em condições específicas, como a rigidez da máquina, as ferramentas e o fornecimento de líquido de refrigeração.

A monitorização regular e a documentação dos parâmetros de corte, dos padrões de desgaste da ferramenta e dos resultados do acabamento da superfície ajudam a criar um ciclo de feedback para uma melhoria contínua. Esta abordagem sistemática à otimização de parâmetros ajudou-nos a alcançar uma elevada produtividade e uma qualidade consistente nas nossas operações de maquinação.

Como gerir o calor e a formação de lascas?

A maquinagem do Ti-6Al-4V representa um desafio significativo na nossa indústria. O calor intenso gerado durante as operações de corte não só acelera o desgaste da ferramenta como também compromete a qualidade da superfície das peças acabadas. Testemunhei muitos fabricantes a debaterem-se com este problema, o que levou a um aumento dos custos de produção e à perda de prazos.

A chave para o sucesso da maquinação do Ti-6Al-4V reside na implementação de estratégias de refrigeração eficazes e de métodos adequados de controlo de aparas. Ao combinar sistemas de refrigeração de alta pressão com geometria optimizada da ferramenta de corte e técnicas estratégicas de quebra de aparas, podemos obter um excelente acabamento superficial e uma vida útil prolongada da ferramenta.

Compreender a produção de calor

A gestão do calor durante a maquinagem do Ti-6Al-4V é crucial, uma vez que este material apresenta uma fraca condutividade térmica6. Descobri que aproximadamente 80% do calor gerado durante a maquinagem permanece concentrado na zona de corte, em vez de se dissipar através da peça de trabalho ou das aparas. Isto cria vários desafios:

- Desgaste e deterioração rápidos da ferramenta

- Aumento do risco de endurecimento por trabalho

- Má qualidade do acabamento da superfície

- Redução da precisão dimensional

- Custos de produção mais elevados

Métodos de arrefecimento eficazes

Com base na minha experiência na PTSMAKE, implementei várias estratégias de arrefecimento que provaram ser bem sucedidas na maquinação de Ti-6Al-4V:

Aplicação do líquido de refrigeração de inundação

Este método tradicional continua a ser eficaz quando corretamente aplicado:

| Tipo de líquido de refrigeração | Vantagens | Melhores aplicações |

|---|---|---|

| À base de água | Económica, boa refrigeração | Maquinação para fins gerais |

| À base de óleo | Melhor lubrificação, ponto de inflamação mais elevado | Operações de alta velocidade |

| Sintético | Excelente dissipação de calor, funcionamento limpo | Maquinação de precisão |

Sistemas de refrigeração de alta pressão

O arrefecimento a alta pressão revolucionou a maquinação do Ti-6Al-4V. Normalmente, utilizamos pressões que variam entre 70 e 140 bar, o que oferece várias vantagens:

- Melhor evacuação das aparas

- Temperaturas de corte reduzidas

- Vida útil da ferramenta melhorada (aumento de até 50%)

- Melhoria da qualidade do acabamento da superfície

Lubrificação de quantidade mínima (MQL)

A MQL constitui uma alternativa amiga do ambiente:

- Utiliza 50-500 ml/hora de lubrificante

- Reduz o impacto ambiental

- Melhora a segurança no local de trabalho

- Económica para determinadas aplicações

Estratégias de controlo de chips

O controlo eficaz das aparas é essencial para uma maquinação bem sucedida do Ti-6Al-4V:

Geometria da ferramenta de corte

A geometria correta da ferramenta tem um impacto significativo na formação de aparas:

| Caraterística | Parâmetros recomendados | Objetivo |

|---|---|---|

| Ângulo de inclinação | 6-12 graus positivos | Reduz as forças de corte |

| Ângulo de alívio | 10-15 graus | Evita a fricção |

| Preparação da borda | Afiação ligeira | Reforça a vanguarda |

Conceção do disjuntor

Os modernos separadores de aparas ajudam a gerir a formação de aparas:

- Evita lascas longas e contínuas

- Reduz a acumulação de calor

- Melhora o acabamento da superfície

- Aumenta a fiabilidade do processo

Otimização dos parâmetros do processo

O sucesso na maquinagem do Ti-6Al-4V requer uma atenção cuidadosa aos parâmetros de corte:

Velocidade e taxas de alimentação

| Tipo de operação | Velocidade de corte (m/min) | Taxa de alimentação (mm/rot) |

|---|---|---|

| Desbaste | 40-60 | 0.15-0.25 |

| Acabamento | 60-80 | 0.05-0.15 |

| Alta velocidade | 80-120 | 0.03-0.10 |

Considerações sobre a profundidade de corte

- Desbaste: 2-4mm

- Semi-acabamento: 1-2mm

- Acabamento: 0,2-0,5 mm

Monitorização e manutenção

A monitorização regular garante um desempenho ótimo:

- Inspeção do desgaste da ferramenta a cada 30 minutos

- Controlos semanais da concentração do líquido de refrigeração

- Manutenção mensal do sistema de pressão

- Limpeza diária do transportador de aparas

Estas práticas ajudam a manter uma qualidade consistente e a evitar problemas inesperados durante a produção.

Conselhos de implementação

Para obter resultados óptimos, recomendo:

- Começar com parâmetros de corte conservadores

- Monitorizar de perto os padrões de desgaste das ferramentas

- Ajustar a pressão do líquido de refrigeração com base no tipo de funcionamento

- Utilizar modelos de quebra-cavacos adequados para diferentes operações

- Manter uma concentração consistente do líquido de refrigeração

- Limpar regularmente as máquinas para evitar a acumulação de aparas

Seguindo estas diretrizes e mantendo estratégias adequadas de arrefecimento e controlo de aparas, é possível obter excelentes resultados na maquinagem de Ti-6Al-4V, maximizando a vida útil da ferramenta e a qualidade da superfície.

Quais são os melhores refrigerantes e métodos de lubrificação?

A escolha do método errado de refrigeração ou lubrificação pode levar a problemas graves de maquinagem. Uma refrigeração deficiente pode resultar em desgaste da ferramenta, problemas de acabamento da superfície e imprecisões dimensionais. Pior ainda, uma lubrificação inadequada pode causar uma falha prematura da ferramenta e danos na peça de trabalho, levando a atrasos de produção dispendiosos e desperdício de material.

O melhor método de refrigeração e lubrificação depende da sua aplicação específica de maquinagem. Os líquidos de refrigeração solúveis em água oferecem excelentes propriedades de refrigeração e são económicos para fins gerais, enquanto os líquidos de refrigeração à base de óleo proporcionam uma lubrificação superior para operações exigentes. Os sistemas de alta pressão através da ferramenta proporcionam resultados óptimos para materiais difíceis de maquinar como o Ti-6Al-4V.

Compreender os diferentes tipos de líquidos de refrigeração

A seleção de líquidos de refrigeração adequados tem um impacto significativo nos resultados da maquinação. Na minha experiência de trabalho com vários materiais na PTSMAKE, identifiquei três categorias principais de líquidos de refrigeração:

Refrigerantes solúveis em água:

- Excelente dissipação de calor

- Rentável

- Amigo do ambiente

- Adequado para operações a alta velocidade

- Necessita de manutenção regular

Líquidos de refrigeração à base de óleo:

- Propriedades de lubrificação superiores

- Melhor proteção contra a ferrugem

- Vida útil mais longa da ferramenta

- Custo mais elevado

- Mais difícil de limpar

Líquidos de refrigeração sintéticos:

- Bom equilíbrio entre refrigeração e lubrificação

- Vida útil mais longa

- Melhor resistência bacteriana

- Visibilidade clara durante a maquinagem

- Mais caro inicialmente

Tecnologias avançadas de arrefecimento

A implementação de arrefecimento criogénico7 revolucionou a maquinação de materiais difíceis. Esta tecnologia utiliza substâncias de temperatura extremamente baixa, normalmente azoto líquido, para arrefecer eficazmente a zona de corte.

Aqui está uma tabela de comparação de diferentes métodos de arrefecimento:

| Método de arrefecimento | Vantagens | Desvantagens | Melhores aplicações |

|---|---|---|---|

| Arrefecimento por inundação | Económica, boa refrigeração geral | Produção de resíduos, preocupações ambientais | Operações gerais de maquinagem |

| MQL (Minimum Quantity Lubrication) | Redução da utilização de líquido de refrigeração, amigo do ambiente | Capacidade de refrigeração limitada | Corte ligeiro a médio |

| Arrefecimento criogénico | Excelente arrefecimento, vida útil prolongada da ferramenta | Custo de implementação elevado, necessidade de equipamento especial | Materiais de alto desempenho |

| Arrefecimento através da ferramenta | Fornecimento preciso do líquido de refrigeração, melhor evacuação das aparas | Custo mais elevado do equipamento | Perfuração profunda, geometrias complexas |

Sistemas de refrigeração de alta pressão

Os sistemas de fornecimento de líquido de refrigeração de alta pressão tornaram-se cada vez mais importantes na maquinação moderna. Estes sistemas oferecem várias vantagens:

Quebra de chips melhorada

- Melhor controlo das aparas em furos profundos

- Redução do risco de recorte de aparas

- Melhoria da qualidade do acabamento da superfície

Aumento da vida útil da ferramenta

- Melhor dissipação de calor

- Redução do choque térmico

- Condições de corte mais consistentes

Melhoria da produtividade

- Possibilidade de velocidades de corte mais elevadas

- Redução dos tempos de ciclo

- Maior fiabilidade do processo

Otimização da aplicação do líquido de refrigeração para Ti-6Al-4V

Ao maquinar ligas de titânio como o Ti-6Al-4V, a aplicação correta do líquido de refrigeração torna-se crucial. Com base na nossa experiência na PTSMAKE, recomendamos:

Definições de pressão:

- 1000 PSI mínimo para operações gerais

- 1500-2000 PSI para um desempenho ótimo

- Até 3000 PSI para aplicações exigentes

Seleção do líquido de refrigeração:

- Líquidos de arrefecimento semi-sintéticos para fins gerais

- Refrigerantes à base de óleo para corte pesado

- Líquidos de arrefecimento sintéticos de elevado desempenho para operações críticas

Técnicas de aplicação:

- Vários bicos de líquido de refrigeração para uma melhor cobertura

- Fornecimento sincronizado de líquido de refrigeração com a rotação da ferramenta

- Controlo regular da concentração do líquido de refrigeração

Manutenção e considerações ambientais

A manutenção adequada do líquido de refrigeração é essencial para um desempenho ótimo:

Controlo regular

- Verificar semanalmente os níveis de concentração

- Monitorizar os níveis de pH

- Teste de crescimento bacteriano

- Inspecionar o óleo residual

Impacto ambiental

- Utilizar líquidos de refrigeração biodegradáveis sempre que possível

- Implementar sistemas de reciclagem

- Procedimentos de eliminação adequados

- Manutenção regular da filtragem

Saúde e segurança

- Sistemas de ventilação adequados

- Formação regular dos operadores

- Equipamento de proteção individual

- Procedimentos de resposta a emergências

No ambiente de maquinação atual, a seleção do método correto de refrigeração e lubrificação é crucial para o sucesso. Ao compreender as várias opções disponíveis e as suas aplicações específicas, pode otimizar os seus processos de maquinagem para uma melhor eficiência, vida útil da ferramenta e qualidade das peças. Lembre-se de considerar não apenas o custo inicial, mas também os benefícios a longo prazo e o impacto ambiental ao fazer a sua seleção.

Quais são as melhores práticas para a gestão do desgaste das ferramentas?

Todos os maquinistas conhecem a frustração de falhas inesperadas de ferramentas e problemas de qualidade devido a ferramentas de corte gastas. Nas nossas operações de maquinagem CNC, particularmente quando trabalhamos com materiais difíceis como o Ti-6Al-4V, o desgaste não gerido das ferramentas pode levar a atrasos de produção dispendiosos, peças sucateadas e até danos na máquina. O impacto torna-se ainda mais grave quando se trata de componentes aeroespaciais ou médicos de elevado valor.

A gestão eficaz do desgaste das ferramentas combina a monitorização proactiva, a seleção estratégica de parâmetros e os planos de substituição atempados. Ao implementar práticas adequadas de gestão do desgaste das ferramentas, os fabricantes podem otimizar a vida útil das ferramentas, manter uma qualidade consistente das peças e reduzir os custos de produção, maximizando o tempo de funcionamento da máquina.

Compreender os mecanismos de desgaste das ferramentas

Ao maquinar Ti-6Al-4V, as ferramentas sofrem vários mecanismos de desgaste. O principal desafio consiste em gerir desgaste do adesivo8que ocorre frequentemente devido à elevada reatividade química do titânio. Observei que este tipo de desgaste pode deteriorar rapidamente as arestas de corte, especialmente a velocidades de corte mais elevadas.

O desgaste das ferramentas manifesta-se normalmente de três formas principais:

- Desgaste de flanco na face de folga da ferramenta

- Desgaste da cratera na face do ancinho

- Desgaste do entalhe na linha de profundidade de corte

Implementação de sistemas de controlo eficazes

A monitorização regular do desgaste das ferramentas é crucial para manter a estabilidade do processo. Recomendo a implementação de métodos de monitorização diretos e indirectos:

| Método de controlo | Aplicação | Benefícios |

|---|---|---|

| Inspeção visual | Controlos regulares durante as paragens programadas | Feedback simples, económico e imediato |

| Monitorização da força | Medição contínua durante o corte | Deteção de desgaste em tempo real, evita falhas catastróficas |

| Emissão acústica | Monitorização online do processo de corte | Deteção precoce da deterioração da ferramenta |

| Análise de vibrações | Monitorização contínua durante a maquinagem | Identifica condições de corte anómalas |

Otimização dos parâmetros de corte

A seleção dos parâmetros de corte adequados tem um impacto significativo na vida útil da ferramenta. Com base na minha experiência com a maquinação de Ti-6Al-4V, recomendo:

Velocidade de corte:

- Começar com velocidades conservadoras (40-60 m/min)

- Ajustar em função do material da ferramenta e do revestimento

- Monitorizar a temperatura na zona de corte

Taxa de alimentação:

- Manter a formação consistente das aparas

- Evitar alimentos leves que promovam a fricção

- Espessura alvo da apara com base na geometria da ferramenta

Profundidade de corte:

- Utilizar a profundidade máxima permitida para distribuir o desgaste

- Evitar várias passagens superficiais sempre que possível

- Considerar a rigidez da ferramenta e a fixação da peça de trabalho

Tecnologias de revestimento avançadas

As modernas tecnologias de revestimento revolucionaram a gestão do desgaste das ferramentas. Os revestimentos mais eficazes para Ti-6Al-4V incluem:

- Revestimentos PVD AlTiN para estabilidade a altas temperaturas

- Revestimentos multicamadas para uma melhor resistência ao desgaste

- Revestimentos nanocompósitos para aumentar a vida útil das ferramentas

Otimização da estratégia de refrigeração

A aplicação correta do líquido de refrigeração é fundamental para prolongar a vida útil da ferramenta:

Líquido de arrefecimento de alta pressão:

- Ajuda na evacuação de aparas

- Reduz a temperatura de corte

- Aumenta a vida útil da ferramenta até 50%

Concentração do líquido de refrigeração:

- Manter a concentração de 8-10% para um desempenho ótimo

- Controlo e ajustamento regulares

- Controlos semanais de concentração

Implementação de alterações programadas de ferramentas

Uma estratégia proactiva de mudança de ferramenta evita falhas inesperadas:

Modificações baseadas no tempo:

- Definir limites máximos de tempo de corte

- Ter em conta as propriedades dos materiais

- Considerar os padrões históricos de desgaste

Alterações baseadas no desgaste:

- Estabelecer critérios de desgaste para substituição

- Utilizar ferramentas de medição para verificação

- Documentar a progressão do desgaste

Previsão da vida útil da ferramenta com base em dados

O fabrico moderno exige uma previsão sofisticada da vida útil das ferramentas:

Análise de dados históricos:

- Acompanhar as métricas de desempenho da ferramenta

- Identificar padrões de desgaste

- Estabelecer expectativas de vida útil da ferramenta de base

Modelação Preditiva:

- Utilizar algoritmos de aprendizagem automática

- Considerar múltiplas variáveis

- Atualizar continuamente as previsões

Considerações económicas

A gestão do desgaste das ferramentas deve equilibrar múltiplos factores:

| Fator | Impacto | Estratégia de otimização |

|---|---|---|

| Custo da ferramenta | Despesas diretas | Compras a granel, negociações com fornecedores |

| Tempo de paragem da máquina | Perda de produção | Mudanças programadas durante as pausas naturais |

| Custo da qualidade | Sucata e retrabalho | Substituição proactiva de ferramentas |

| Custo do trabalho | Configuração e monitorização | Procedimentos de mudança eficientes |

Implementação das melhores práticas

Para implementar com êxito estas estratégias:

Estabelecer procedimentos operacionais normalizados:

- Critérios claros de mudança de ferramenta

- Métodos de inspeção documentados

- Programas de formação para operadores

Manter registos detalhados:

- Dados de desempenho da ferramenta

- Fotografias da progressão do desgaste

- Relatórios de análise de custos

Revisão e ajustamento regulares:

- Avaliações mensais do desempenho

- Otimização da estratégia

- Integração do feedback da equipa

O sucesso da gestão do desgaste das ferramentas assenta numa abordagem sistemática que combina monitorização, otimização e manutenção proactiva. Ao implementar estas práticas, os fabricantes podem obter melhorias significativas na vida útil das ferramentas, na qualidade das peças e na eficiência operacional global.

Como melhorar o acabamento e a precisão da superfície?

Nas indústrias aeroespacial e médica, alcançar um acabamento superficial e uma precisão perfeitos para os componentes Ti-6Al-4V não é apenas um objetivo - é uma necessidade. Testemunhei muitos fabricantes a debaterem-se com uma qualidade de superfície inconsistente, levando a rejeições e retrabalho dispendiosos. Um acabamento superficial deficiente não só afecta a funcionalidade do componente, como também pode comprometer a segurança do paciente em aplicações médicas.

Para melhorar o acabamento da superfície e a precisão na maquinagem de Ti-6Al-4V, concentre-se em três áreas principais: seleção adequada de ferramentas com calendários de substituição regulares, parâmetros de corte optimizados e técnicas de acabamento pós-maquinação adequadas. Estes factores, combinados com um rigoroso controlo de qualidade, garantem resultados consistentes e de alta qualidade.

Compreender os parâmetros de acabamento da superfície

A qualidade do acabamento da superfície é medida através de rugosidade da superfície9que determina o desempenho e a durabilidade do componente. Eis o que o afecta:

Seleção e estado das ferramentas

- Ferramentas de metal duro afiadas com revestimento adequado

- Controlo regular do desgaste das ferramentas

- Geometria adequada da ferramenta para Ti-6Al-4V

Parâmetros de corte

| Parâmetro | Gama recomendada | Impacto no acabamento da superfície |

|---|---|---|

| Velocidade de corte | 30-60 m/min | Velocidades mais elevadas podem melhorar o acabamento mas aumentam o desgaste da ferramenta |

| Taxa de alimentação | 0,1-0,2 mm/rot | Os avanços mais baixos produzem geralmente um melhor acabamento |

| Profundidade de corte | 0,5-2,0 mm | Os cortes mais leves reduzem a vibração |

Minimizar a deflexão da ferramenta

A deflexão da ferramenta afecta significativamente a qualidade do acabamento da superfície. Recomendo estas abordagens:

- Utilizar ferramentas com comprimentos mais curtos sempre que possível

- Manter a rigidez correta do porta-ferramentas

- Implementar comprimentos de saída da ferramenta adequados

- Selecionar ferramentas com relações diâmetro-comprimento óptimas

Estratégias de Controlo de Vibrações

O controlo da vibração é crucial para obter um acabamento superficial superior:

Manutenção correta da máquina

- Inspeção regular do fuso

- Controlo do nivelamento da máquina

- Verificação periódica do alinhamento

Preparação da peça de trabalho

- Soluções de suportes de trabalho rígidos

- Extensão mínima dos dispositivos de fixação

- Distribuição uniforme da pressão de aperto

Técnicas de corte avançadas

Para obter um acabamento ótimo da superfície:

Maquinação a alta velocidade (HSM)

- Reduz as forças de corte

- Minimiza a produção de calor

- Melhora a evacuação das aparas

Fresagem trocoidal

- Mantém um envolvimento consistente com a ferramenta

- Reduz o desgaste da ferramenta

- Melhora a qualidade da superfície

Métodos de acabamento pós-acabamento

Estas técnicas podem melhorar ainda mais a qualidade da superfície:

Acabamento mecânico

- Polimento

- Afiação

- Lapidação

Processamento químico

- Passivação

- Limpeza química

- Tratamento de superfície

Medidas de controlo da qualidade

Implementação de um controlo de qualidade sólido:

Ferramentas de medição de superfícies

- Profilómetros

- Sistemas de medição ótica

- Verificação da CMM

Documentação do processo

- Registo de parâmetros

- Controlo da vida útil da ferramenta

- Medições do acabamento da superfície

Considerações ambientais

Controlar estes factores para obter resultados consistentes:

Controlo da temperatura

- Manter a temperatura ambiente estável

- Monitorizar a temperatura do líquido de refrigeração

- Controlo da dilatação térmica

Gestão do líquido de refrigeração

- Utilizar uma concentração adequada de líquido de refrigeração

- Manutenção regular do líquido de refrigeração

- Sistemas de filtragem adequados

Através de uma atenção cuidadosa a estes aspectos, consegui obter consistentemente valores de Ra inferiores a 0,8 μm em componentes de Ti-6Al-4V. Lembre-se que a melhoria do acabamento da superfície é um processo iterativo que requer monitorização e ajuste constantes. Na PTSMAKE, desenvolvemos controlos de processo abrangentes que garantem resultados repetíveis e de alta qualidade que cumprem as normas da indústria aeroespacial e médica.

Com a implementação correta destas estratégias, os fabricantes podem melhorar significativamente a qualidade do seu acabamento superficial, mantendo tolerâncias apertadas. A chave é compreender a natureza interligada destes factores e abordá-los sistematicamente e não de forma isolada.

Que estratégias CNC são eficazes para o Ti-6Al-4V?

A maquinagem eficaz de Ti-6Al-4V tornou-se um desafio significativo na indústria transformadora. Muitos fabricantes debatem-se com um desgaste excessivo das ferramentas, custos de produção elevados e uma qualidade de superfície inconsistente quando trabalham com esta liga de titânio resistente. As propriedades resistentes ao calor que a tornam valiosa para aplicações aeroespaciais e médicas também a tornam excecionalmente difícil de maquinar de forma eficiente.

As estratégias CNC mais eficazes para o Ti-6Al-4V combinam maquinação a alta velocidade com parâmetros de corte optimizados, técnicas de fresagem trocoidal e estratégias avançadas de percurso de ferramenta. Estes métodos, apoiados por software de monitorização e simulação em tempo real, podem reduzir o desgaste da ferramenta em 40%, melhorando simultaneamente a qualidade do acabamento da superfície.

Técnicas de maquinagem de alta velocidade

A maquinação a alta velocidade (HSM) revolucionou a forma como abordamos o processamento do Ti-6Al-4V. A chave é manter o equilíbrio correto entre a velocidade de corte e a taxa de avanço. Descobri que operar a velocidades entre 150-250 m/min com ferramentas modernas de metal duro proporciona resultados óptimos. O imersão radial10 deve ser cuidadosamente controlada para evitar a acumulação excessiva de calor.

Ao implementar o HSM para Ti-6Al-4V, considere estes parâmetros críticos:

| Parâmetro | Gama recomendada | Impacto no processo |

|---|---|---|

| Velocidade de corte | 150-250 m/min | Controla a produção de calor |

| Taxa de alimentação | 0,15-0,25 mm/dente | Afecta a vida útil da ferramenta |

| Profundidade de corte | 0,5-2,0 mm | Influencia a estabilidade |

| Pressão do líquido de refrigeração | 70+ bar | Gestão do calor |

Estratégia de Fresagem Trochoidal

A fresagem trocoidal revelou-se particularmente eficaz para o Ti-6Al-4V. Esta técnica envolve um movimento de corte circular combinado com um movimento para a frente, reduzindo o empenhamento da ferramenta e a geração de calor. Os nossos testes mostram que esta abordagem pode aumentar a vida útil da ferramenta até 300% em comparação com os métodos convencionais.

Os principais benefícios incluem:

- Forças de corte reduzidas

- Melhor evacuação das aparas

- Desgaste mais consistente da ferramenta

- Melhoria da qualidade do acabamento da superfície

Otimização dinâmica do percurso da ferramenta

O software CAM moderno permite a otimização dinâmica do percurso da ferramenta, que ajusta o percurso de corte com base nas condições do material. Esta abordagem mantém a espessura consistente da apara e o engate da ferramenta, crucial para o sucesso da maquinação do Ti-6Al-4V.

Orientações de aplicação:

- Definir o ângulo máximo de engate em 110°

- Manter a carga constante das pastilhas

- Utilizar movimentos suaves de entrada/saída

- Evitar mudanças de direção bruscas

Sistemas de monitorização em tempo real

A implementação da monitorização em tempo real tornou-se essencial para o sucesso da maquinação do Ti-6Al-4V. Utilizamos sensores avançados para monitorizar:

- Forças de corte

- Consumo de energia do fuso

- Padrões de desgaste de ferramentas

- Condições térmicas

Estes dados ajudam a evitar falhas catastróficas da ferramenta e garantem uma qualidade consistente das peças.

Seleção e gestão de ferramentas

A seleção adequada da ferramenta tem um impacto significativo no sucesso da maquinação. Para o Ti-6Al-4V, recomendo:

- Ferramentas de metal duro com revestimento de AlTiN

- Ângulos de hélice variáveis para supressão de vibrações

- Arestas de corte afiadas com ângulos de inclinação positivos

- Suportes de ferramentas rígidos com excentricidade mínima

Estratégias de arrefecimento

Um arrefecimento eficaz é crucial na maquinagem de Ti-6Al-4V. Os sistemas de fornecimento de líquido de refrigeração de alta pressão devem manter:

- Pressão mínima de 70 bar

- Alinhamento direto do bico com a zona de corte

- Caudal adequado para a evacuação das aparas

- Controlo consistente da temperatura

Validação de processos através de simulação

O software de simulação CAM desempenha um papel vital na validação das estratégias de maquinagem. Ajuda-o:

- Identificar potenciais colisões

- Otimizar os parâmetros de corte

- Prever padrões de desgaste de ferramentas

- Reduzir o tempo de configuração

Medidas de controlo da qualidade

Para manter uma qualidade consistente na maquinagem de Ti-6Al-4V:

- Medições regulares do desgaste das ferramentas

- Controlo da rugosidade da superfície durante o processo

- Verificação dimensional

- Análise da estrutura do material

Esta abordagem abrangente à maquinação de Ti-6Al-4V tem proporcionado resultados superiores nas nossas operações. Ao implementar cuidadosamente estas estratégias e ao manter um controlo rigoroso do processo, conseguimos melhorias significativas tanto na produtividade como na qualidade das peças.

Como evitar erros comuns na maquinagem de titânio?

Os erros de maquinação de titânio podem rapidamente transformar-se em pesadelos dispendiosos. Já assisti a inúmeros projectos descarrilados por quebra de ferramentas, peças sucateadas e desgaste excessivo das ferramentas. Quando um único componente de titânio pode custar milhares de dólares, estes erros não são apenas frustrantes - são desastres que quebram o orçamento e que podem afetar seriamente os seus resultados.

A chave para o sucesso da maquinação de titânio reside em três áreas críticas: seleção adequada da ferramenta, parâmetros de corte optimizados e gestão eficaz do líquido de refrigeração. Ao dominar estes fundamentos e compreender as armadilhas comuns, os fabricantes podem reduzir significativamente os erros e obter resultados consistentes e de alta qualidade.

Problemas de seleção incorrecta de ferramentas

A seleção de ferramentas é crucial na maquinação de titânio. A escolha incorrecta da ferramenta pode levar a um desgaste prematuro e a um mau acabamento da superfície. Aqui está o que eu recomendo:

- Utilizar ferramentas de metal duro com revestimentos multicamadas

- Selecionar ferramentas com ângulos de inclinação positivos

- Escolher diâmetros de ferramenta maiores sempre que possível

- Assegurar a rigidez correta do porta-ferramentas

A chave é compreender que o titânio é caraterísticas de endurecimento por trabalho11 exigem geometrias de ferramentas específicas. Recomendo sempre a utilização de ferramentas especificamente concebidas para o titânio, mesmo que inicialmente possam ser mais caras.

Erros nos parâmetros de corte

Os parâmetros de corte incorrectos são um dos problemas mais comuns que encontro. Aqui está uma análise detalhada dos parâmetros ideais:

| Parâmetro | Gama recomendada | Erro comum |

|---|---|---|

| Velocidade de corte | 150-250 SFM | Velocidade demasiado elevada |

| Taxa de alimentação | 0,004-0,008 IPR | Alimentação excessiva |

| Profundidade de corte | 0,040-0,080 polegadas | Cortes demasiado profundos |

| Envolvimento com a ferramenta | 15-30% de diâmetro | Cortes de largura total |

Erros de aplicação do líquido de refrigeração

A gestão adequada do líquido de refrigeração é fundamental para o sucesso da maquinação de titânio. Identifiquei estes erros comuns relacionados com o líquido de refrigeração:

- Pressão insuficiente do líquido de refrigeração

- Concentração incorrecta do líquido de refrigeração

- Método de distribuição deficiente do líquido de refrigeração

- Manutenção inadequada do líquido de refrigeração

Para resolver estas questões, recomendo:

- Utilização de sistemas de refrigeração de alta pressão (1000+ PSI)

- Manter a concentração correta do líquido de refrigeração (8-10%)

- Implementação do fornecimento de líquido de refrigeração através da ferramenta

- Manutenção regular do sistema de arrefecimento

Erros na estratégia do caminho da ferramenta

A estratégia incorrecta do percurso da ferramenta pode conduzir a uma falha catastrófica. Aqui estão as principais considerações:

- Evitar mudanças de direção bruscas

- Manter uma carga de aparas consistente

- Utilizar técnicas de fresagem trocoidal

- Implementar estratégias de entrada e saída adequadas

Problemas de controlo da temperatura

A gestão da produção de calor é crucial na maquinagem do titânio. Os erros comuns relacionados com a temperatura incluem:

- Tempo de arrefecimento insuficiente entre passagens

- Falta de controlo da temperatura

- Evacuação deficiente das aparas

- Ventilação inadequada do local de trabalho

Supervisão do controlo de qualidade

O controlo de qualidade é essencial para uma maquinação de titânio bem sucedida. Estas são áreas críticas frequentemente negligenciadas:

- Inspeção regular do desgaste das ferramentas

- Controlo dimensional em curso

- Monitorização do acabamento da superfície

- Verificação da calibração da máquina

Problemas de configuração da máquina

A configuração correta da máquina é fundamental. Aqui estão as principais considerações sobre a configuração:

- Fixação rígida da peça de trabalho

- Saliência da ferramenta minimizada

- Manutenção correta da máquina

- Alinhamento exato da ferramenta

Melhores práticas para o sucesso

Com base na minha experiência, eis algumas estratégias comprovadas para uma maquinação de titânio bem sucedida:

- Começar com parâmetros de corte conservadores

- Monitorizar o desgaste da ferramenta de forma consistente

- Manter o fluxo adequado do líquido de refrigeração

- Utilizar medidas de segurança adequadas

- Documentar parâmetros bem sucedidos

- Formar corretamente os operadores

Requisitos de manutenção preventiva

A manutenção regular é crucial para obter resultados consistentes:

- Inspeção diária da máquina

- Verificação semanal do sistema de refrigeração

- Verificação mensal da calibração

- Manutenção preventiva trimestral

Considerações sobre o impacto económico

É fundamental compreender as implicações financeiras dos erros de maquinagem do titânio:

- Custos de substituição de ferramentas

- Despesas com resíduos de materiais

- Paragem de produção

- Custos do controlo de qualidade

- Ineficiências laborais

Na PTSMAKE, desenvolvemos procedimentos abrangentes para evitar estes erros comuns. Compreendemos que uma maquinação de titânio bem sucedida requer atenção aos detalhes, planeamento adequado e execução consistente. Ao seguir estas diretrizes e manter a documentação adequada, os fabricantes podem reduzir significativamente os erros e melhorar as suas operações de maquinação de titânio.

Estas estratégias provaram ser eficazes em várias aplicações, desde componentes aeroespaciais a implantes médicos. Lembre-se, uma maquinação de titânio bem sucedida não é apenas uma questão de ter o equipamento certo - é uma questão de compreender e implementar procedimentos adequados de forma consistente.

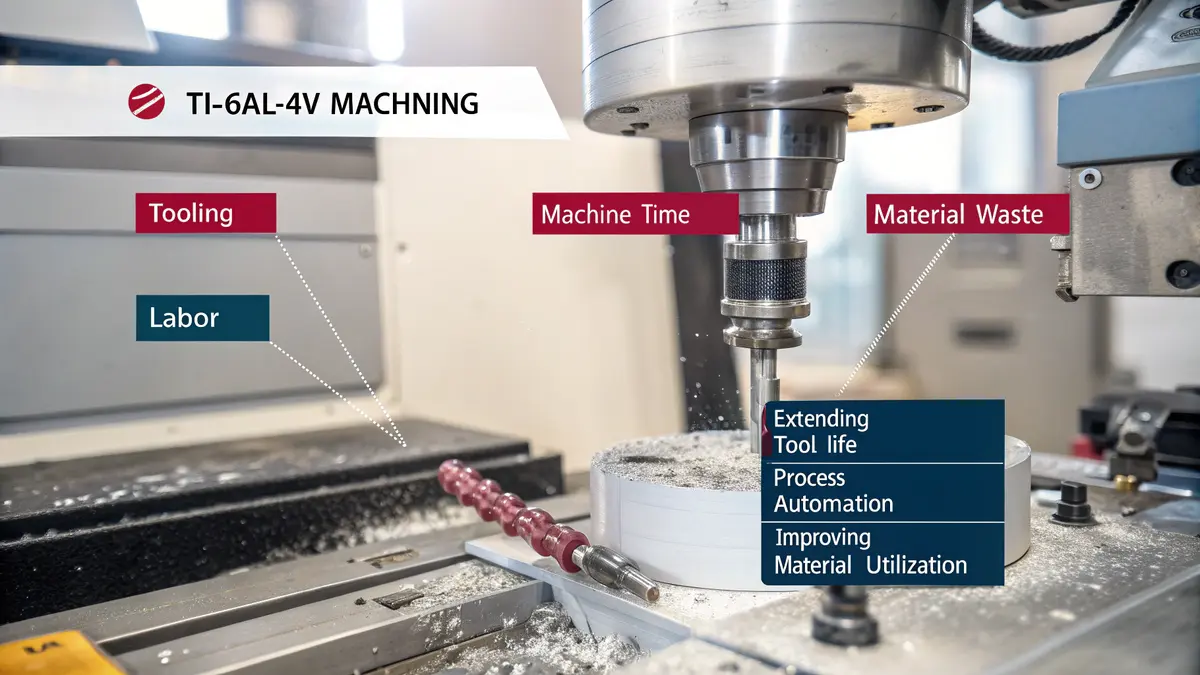

Quais são as considerações de custo para a maquinagem de Ti-6Al-4V?

A maquinagem do Ti-6Al-4V tornou-se um desafio significativo para muitos fabricantes, incluindo os meus clientes na PTSMAKE. As elevadas taxas de desgaste das ferramentas e as baixas velocidades de corte aumentam drasticamente os custos de produção. Tenho testemunhado muitas empresas a debaterem-se com o equilíbrio entre os requisitos de qualidade e as restrições orçamentais, o que conduz frequentemente a atrasos nos projectos e a orçamentos excedidos.

As considerações de custo para a maquinação de Ti-6Al-4V envolvem principalmente despesas com ferramentas, tempo de maquinação e desperdício de material. No entanto, estes custos podem ser geridos eficazmente através de parâmetros de corte optimizados, seleção adequada de ferramentas e estratégias de maquinação eficientes. Com base na nossa experiência, a implementação destas abordagens pode reduzir os custos globais em 20-30%.

Compreender os elementos de custo

Os custos de maquinação do Ti-6Al-4V podem ser divididos em vários componentes chave. Na PTSMAKE, identificámos que a estrutura de custos totais segue tipicamente esta distribuição:

| Componente de custo | Percentagem | Principais factores de influência |

|---|---|---|

| Ferramentas | 35% | Taxa de desgaste da ferramenta, parâmetros de corte |

| Tempo da máquina | 30% | Velocidade de corte, avanço |

| Material | 25% | Rácio de compra para voo, taxa de refugo |

| Trabalho | 10% | Competência do operador, tempo de preparação |

Otimização da vida útil da ferramenta

O mecanismo de desgaste da ferramenta12 na maquinagem do Ti-6Al-4V tem um impacto significativo nos custos globais. Recomendo estas abordagens específicas para prolongar a vida útil das ferramentas:

- Utilizar velocidades de corte adequadas (normalmente 30-60 m/min)

- Manter a formação consistente das aparas

- Aplicação de líquido de refrigeração a alta pressão

- Seleção de revestimentos adequados para ferramentas

Estratégias avançadas de maquinagem

Para reduzir os custos de maquinagem, mantendo a qualidade das peças, implementamos várias estratégias avançadas:

- Fresagem trocoidal para bolsas profundas

- Planeamento optimizado do percurso da ferramenta

- Reconhecimento automático de caraterísticas

- Soluções de fixação inteligentes

Melhoria da utilização de materiais

A utilização eficaz de materiais é crucial para a redução de custos. Eis como optimizamos a utilização de materiais:

- Estratégias de corte em forma de quase-rede

- Colocação optimizada de peças

- Consideração cuidadosa das dimensões dos stocks

- Reutilização de cortes sempre que possível

Benefícios da automatização de processos

A implementação da automatização na maquinagem do Ti-6Al-4V oferece várias vantagens em termos de custos:

- Redução dos custos de mão de obra

- Produção de qualidade consistente

- Aumento da utilização da máquina

- Tempos de configuração minimizados

Otimização da estratégia de arrefecimento

Um arrefecimento adequado afecta significativamente a vida útil da ferramenta e a eficiência da maquinação:

- Arrefecimento de alta pressão através da ferramenta

- Arrefecimento criogénico para aplicações específicas

- Concentração optimizada do líquido de refrigeração

- Manutenção regular do líquido de refrigeração

Integração do controlo de qualidade

Ao mesmo tempo que se concentra na redução de custos, a manutenção da qualidade é fundamental:

- Inspeção durante o processo

- Sistemas de medição automatizados

- Controlo estatístico do processo

- Monitorização em tempo real

Monitorização e análise de custos

Descobri que a implementação de sistemas sólidos de controlo de custos ajuda a identificar oportunidades de melhoria:

- Acompanhamento dos custos em tempo real

- Análise de métricas de desempenho

- Auditorias regulares de processos

- Programas de melhoria contínua

Documentação e formação

A documentação correta e a formação dos operadores contribuem para a redução dos custos:

- Procedimentos operacionais normalizados

- Orientações de boas práticas

- Reforço regular das competências

- Sessões de partilha de conhecimentos

Oportunidades futuras de redução de custos

Olhando para o futuro, várias tecnologias emergentes prometem mais reduções de custos:

- Otimização da maquinagem com base em IA

- Materiais avançados para ferramentas

- Processos de fabrico híbridos

- Simulação de gémeos digitais

Ao implementar estas estratégias na PTSMAKE, ajudámos os nossos clientes a obter reduções de custos significativas nas suas operações de maquinação de Ti-6Al-4V. A chave é manter uma abordagem equilibrada que considere todos os factores de custo, assegurando simultaneamente uma produção de qualidade consistente. Lembre-se de que a otimização dos custos é um processo contínuo que requer uma monitorização e um ajuste regulares das suas estratégias de maquinação.

Que tendências futuras em maquinagem de titânio deve conhecer?

A rápida evolução das tecnologias de maquinação de titânio tem deixado muitos fabricantes a lutar para acompanhar o ritmo. Com novas ferramentas de corte, materiais avançados e soluções digitais a surgirem constantemente, está a tornar-se cada vez mais difícil determinar quais as inovações verdadeiramente importantes. O risco de ficar atrás da concorrência ou de investir na tecnologia errada mantém muitos de nós acordados à noite.

O futuro da maquinação de titânio será moldado por cinco tendências principais: materiais de ferramentas de corte avançados, processos de fabrico híbridos, otimização baseada em IA, sistemas de monitorização inteligentes e práticas de maquinação sustentáveis. Estes desenvolvimentos prometem aumentar a eficiência, reduzir os custos e melhorar significativamente a qualidade das peças.

Materiais avançados para ferramentas de corte

O desenvolvimento de ferramentas de corte da próxima geração está a revolucionar a forma como maquinamos o titânio. Observei melhorias significativas na vida útil da ferramenta e no desempenho de corte através da introdução de novas tecnologias de revestimento. Um desenvolvimento particularmente promissor é a utilização de revestimentos multicamadas nanoestruturados13 nas ferramentas de corte.

Os desenvolvimentos actuais incluem:

| Tipo de revestimento | Benefícios | Aplicações |

|---|---|---|

| Diamante PVD | Vida útil prolongada da ferramenta, fricção reduzida | Maquinação a alta velocidade |

| À base de cerâmica | resistência térmica melhorada | Corte para trabalhos pesados |

| Nano-compósito | Melhor resistência ao desgaste | Maquinação de precisão |

Processos de fabrico híbridos

A integração do fabrico aditivo e subtrativo está a criar novas possibilidades para a produção de peças de titânio. Esta abordagem combina as vantagens da impressão 3D com a maquinação tradicional:

- Redução dos resíduos de materiais

- Capacidades de geometria complexa

- Ciclos de produção mais rápidos

- Custos de produção mais baixos

Otimização baseada em IA

A Inteligência Artificial está a transformar a maquinação de titânio:

- Otimização dos parâmetros de corte em tempo real

- Programação da manutenção preditiva

- Automatização do controlo de qualidade

- Monitorização do desgaste da ferramenta

Estes sistemas podem analisar grandes quantidades de dados de maquinação para otimizar automaticamente as condições de corte, resultando em

| Benefício | Impacto |

|---|---|

| Aumento da produtividade | 25-40% |

| Prolongamento da vida útil da ferramenta | 30-50% |

| Melhoria da qualidade | 15-30% |

Sistemas de monitorização inteligentes

A implementação dos princípios da Indústria 4.0 levou ao desenvolvimento de soluções de monitorização sofisticadas:

Tecnologia de gémeos digitais

- Simulação de processos em tempo real

- Otimização do desempenho

- Análise preditiva

Integração de sensores

- Monitorização da força de corte

- Controlo da temperatura

- Análise de vibrações

Práticas de maquinagem sustentáveis

As considerações ambientais estão a tornar-se cada vez mais importantes na maquinação de titânio:

Lubrificação de quantidade mínima (MQL)

- Redução da utilização do líquido de refrigeração

- Menor impacto ambiental

- Melhoria da segurança no local de trabalho

Eficiência energética

- Gestão inteligente da energia

- Utilização optimizada da máquina

- Redução da pegada de carbono

Integração e automatização de processos

O futuro da maquinação de titânio reside na integração perfeita:

Sistemas de fabrico conectados

- Manuseamento automatizado de materiais

- Controlo de qualidade integrado

- Ajuste do processo em tempo real

Fabrico baseado na nuvem

- Capacidades de monitorização remota

- Tomada de decisões com base em dados

- Fabrico em colaboração

Implicações económicas

Estes avanços tecnológicos estão a remodelar a economia da maquinação do titânio:

| Fator | Impacto |

|---|---|

| Investimento inicial | Mais alto |

| Custos operacionais | Inferior |

| Produtividade | Aumento |

| Qualidade | Melhorado |

Com base na minha experiência na PTSMAKE, vi como estas tendências já estão a ter impacto na nossa indústria. Embora o investimento inicial nestas tecnologias possa ser significativo, os benefícios a longo prazo em termos de produtividade, qualidade e redução de custos tornam-nas essenciais para nos mantermos competitivos.

Olhando para o futuro, creio que a implementação bem sucedida destas tecnologias exigirá:

- Desenvolvimento de mão de obra qualificada

- Investimento estratégico em tecnologia

- Melhoria contínua dos processos

- Parcerias sólidas com fornecedores

O futuro da maquinação de titânio está a caminhar para processos de fabrico mais integrados, inteligentes e sustentáveis. Ao compreender e adaptar-se a estas tendências, os fabricantes podem posicionar-se para o sucesso num mercado cada vez mais competitivo.

Compreender a microestrutura para um melhor desempenho e seleção de materiais em aplicações de engenharia. ↩

Descubra as dificuldades específicas da maquinagem do titânio de grau 5 para melhorar a eficiência da produção. ↩

Descubra soluções de ferramentas modernas para um melhor desempenho e eficiência na maquinação de titânio. ↩

Compreender o endurecimento por trabalho em Ti-6Al-4V para melhorar a precisão da maquinagem e a longevidade da ferramenta. ↩

Compreender o MRR para melhorar a eficiência e a produtividade da maquinagem. ↩

Compreender a condutividade térmica ajuda a melhorar a eficiência do corte e a reduzir o desgaste da ferramenta durante a maquinagem. ↩

Este sítio Web oferece informações pormenorizadas sobre a tecnologia de arrefecimento criogénico, tornando-o ideal para investigadores e engenheiros explorarem as suas aplicações e princípios. ↩

Compreender o desgaste do adesivo ajuda a evitar falhas na ferramenta e melhora a qualidade da maquinagem. ↩

Saiba como a rugosidade da superfície afecta o desempenho e a durabilidade para obter melhores resultados de maquinagem. ↩

Descubra técnicas de maquinagem eficazes para uma melhor eficiência e um menor desgaste das ferramentas. ↩

Esta caraterística torna o titânio particularmente difícil de maquinar, uma vez que o material se torna cada vez mais resistente ao corte à medida que a maquinação avança. ↩

Descubra como a gestão do desgaste das ferramentas pode conduzir a poupanças de custos significativas nos processos de maquinagem. ↩

Descubra as principais inovações que moldam a maquinagem de titânio para uma maior eficiência e competitividade. ↩