Está a ter dificuldades em compreender o que é realmente a maquinagem CNC personalizada? Muitos engenheiros e gestores de aprovisionamento ficam confusos com o jargão técnico e os processos complexos envolvidos, levando frequentemente a especificações incorrectas e a erros de fabrico dispendiosos.

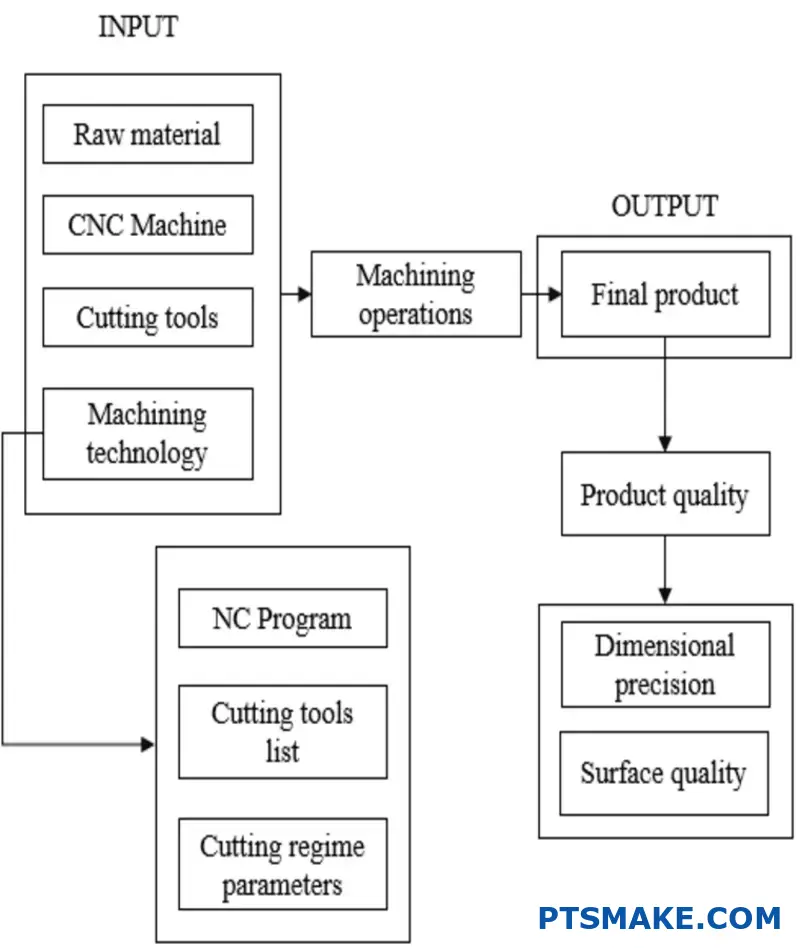

A maquinagem CNC personalizada é um processo de fabrico digital em que máquinas computorizadas removem material de um bloco sólido para criar peças de precisão de acordo com as suas especificações exclusivas. Oferece elevada precisão, versatilidade e repetibilidade para a produção de componentes complexos em vários sectores.

Na PTSMAKE, trabalhei com centenas de clientes que inicialmente consideravam a maquinagem CNC intimidante. Mas quando se compreende o básico, torna-se uma ferramenta poderosa no seu arsenal de fabrico. Este guia explica tudo o que precisa de saber sobre maquinagem CNC personalizada, desde os processos fundamentais à seleção de materiais e considerações de design que podem poupar tempo e dinheiro.

Que materiais podem ser maquinados?

Já alguma vez se interrogou sobre os materiais a partir dos quais o seu projeto poderia ser maquinado? Ou ficou preso na mesa de desenho, sem saber se o seu conceito brilhante pode ser fabricado com métodos de maquinagem tradicionais? É um obstáculo comum que pode fazer descarrilar até os projectos mais promissores.

A maquinagem CNC pode processar uma vasta gama de materiais, incluindo metais (alumínio, aço, titânio), plásticos (ABS, nylon, acrílico) e até mesmo compósitos. A seleção do material depende dos requisitos de aplicação da sua peça, incluindo propriedades mecânicas, condições ambientais e restrições orçamentais.

Compreender os factores de maquinabilidade

Ao determinar se um material pode ser maquinado, temos de avaliar vários factores críticos. Depois de trabalhar com milhares de peças personalizadas no PTSMAKE, descobri que a maquinabilidade não é simplesmente uma questão de sim ou não - existe num espetro influenciado por múltiplas caraterísticas.

Dureza e resistência

A dureza do material tem um impacto direto na maquinabilidade. Os materiais mais duros, como o carboneto de tungsténio ou o aço endurecido, requerem:

- Velocidades de corte mais lentas

- Ferramentas de corte mais robustas

- Maior potência da máquina

- Equipamento mais especializado

Isto não significa que estes materiais não possam ser maquinados - apenas que requerem ajustes adequados ao processo de maquinagem. Por exemplo, quando maquinamos aço endurecido acima de 50 HRC (Dureza Rockwell C), utilizamos normalmente ferramentas de cerâmica ou de nitreto de boro cúbico (CBN) em vez de ferramentas de metal duro normais.

Propriedades térmicas

A forma como um material reage ao calor durante a maquinagem é crucial. Materiais com:

- Elevada condutividade térmica (como o alumínio) dissipam o calor rapidamente, permitindo uma maquinação mais rápida

- Baixa condutividade térmica (como o titânio) concentram o calor na zona de corte, exigindo velocidades mais lentas e mais arrefecimento

A expansão térmica também deve ser considerada. Os materiais que se expandem significativamente quando aquecidos podem desenvolver instabilidade dimensional durante a maquinagem, criando desafios de tolerância.

Materiais comuns maquináveis

Metais

Os metais representam a maior categoria de materiais maquináveis. Eis a comparação entre os metais comuns:

| Metal | Maquinabilidade | Aplicações típicas | Considerações especiais |

|---|---|---|---|

| Alumínio | Excelente | Caixas para a indústria aeroespacial, automóvel e eletrónica | Possibilidade de altas velocidades de corte, excelente acabamento superficial |

| Aço macio | Bom | Componentes estruturais, acessórios | Velocidades de corte moderadas, requer arrefecimento |

| Aço inoxidável | Razoável a Difícil | Aplicações médicas, de processamento de alimentos e marítimas | Tendência para o endurecimento por trabalho, velocidades de corte mais lentas |

| Titânio | Difícil | Aeroespacial, implantes médicos | Baixa condutividade térmica, necessidade de ferramentas especiais |

| Latão | Excelente | Componentes eléctricos, ferragens decorativas | Velocidades de corte elevadas, desgaste mínimo da ferramenta |

No PTSMAKE, desenvolvemos parâmetros específicos para cada tipo de metal para otimizar tanto a eficiência como a qualidade da superfície. Por exemplo, os nossos processos de maquinação de alumínio podem atingir acabamentos de superfície tão finos como 0,8μm Ra sem passos de acabamento adicionais.

Plásticos

Os plásticos de engenharia oferecem uma excelente maquinabilidade com algumas considerações únicas:

| Plástico | Maquinabilidade | Aplicações típicas | Considerações especiais |

|---|---|---|---|

| ABS | Excelente | Protótipos, produtos de consumo | O baixo ponto de fusão requer arrefecimento |

| Delrin (POM) | Excelente | Engrenagens, rolamentos, peças de precisão | Excelente estabilidade dimensional |

| Nylon | Bom | Componentes de desgaste, isoladores eléctricos | Absorve a humidade, pode necessitar de secagem |

| PEEK | Bom | Aplicações a altas temperaturas | Caro, requer ferramentas afiadas |

| Acrílico | Bom | Ecrãs, componentes ópticos | Frágil, pode rachar se for incorretamente fixado |

Quando se maquinam plásticos, a gestão térmica torna-se crítica. Muitos materiais plásticos têm temperaturas de transição vítrea1 que são facilmente atingidos durante a maquinação, podendo causar empenos ou fusão. A nossa abordagem inclui ferramentas especializadas com arestas de corte polidas e parâmetros de corte cuidadosamente controlados.

Compósitos e materiais especiais

O fabrico moderno utiliza cada vez mais materiais compósitos e especiais:

- Compósitos de fibra de carbono: Difícil de maquinar devido à abrasividade e à tendência para a delaminação

- Materiais cerâmicos: Extremamente duro mas quebradiço, requerendo frequentemente ferramentas de diamante

- Madeira e compósitos de madeira: Maquinabilidade variável em função da estrutura e da densidade do grão

- Grafite: Altamente maquinável, mas cria poeiras condutoras que requerem um confinamento especial

Considerações sobre a seleção de materiais para maquinagem CNC

Ao selecionar materiais para as suas peças maquinadas por CNC, considere estes factores:

- Requisitos funcionais: De que propriedades mecânicas necessita a sua peça?

- Condições ambientais: A peça vai ser exposta a produtos químicos, UV, temperaturas elevadas?

- Requisitos de acabamento da superfície: Alguns materiais obtêm naturalmente melhores acabamentos do que outros

- Restrições de custos: Os custos dos materiais podem variar drasticamente (o titânio pode custar 10 vezes mais do que o alumínio)

- Volume de produção: Alguns materiais são processados mais rapidamente, reduzindo os custos para volumes mais elevados

A minha equipa no PTSMAKE aconselha regularmente os clientes na seleção de materiais para otimizar o desempenho e o custo. Por exemplo, ajudámos recentemente um fabricante de dispositivos médicos a mudar de aço inoxidável maquinado para uma liga de alumínio especialmente tratada, reduzindo o peso da peça em 60% e mantendo a resistência à corrosão necessária.

Materiais que desafiam a maquinagem tradicional

Embora muitos materiais possam ser maquinados, alguns apresentam desafios significativos:

- Superligas (como o Inconel): A extrema resistência ao calor torna-os difíceis de cortar

- Materiais ultra-resistentes (como o carboneto de tungsténio): Requerem ferramentas de diamante especializadas

- Materiais extremamente macios (como a borracha): Pode deformar-se durante a maquinagem

- Metais altamente reactivos (como o magnésio): Exigem medidas de segurança especiais devido ao risco de incêndio

Estes materiais difíceis beneficiam frequentemente de métodos de fabrico alternativos, como a EDM (maquinagem por descarga eléctrica), o fabrico aditivo ou variações especializadas da maquinagem convencional.

Como é que a maquinagem CNC personalizada garante a precisão e a exatidão?

Já alguma vez recebeu peças maquinadas que simplesmente não encaixam como esperado? Ou teve dificuldades com componentes que falharam durante a montagem por estarem desfasados por meros milésimos de polegada? A frustração de uma qualidade inconsistente pode fazer descarrilar projectos e prejudicar reputações num instante.

A maquinagem CNC personalizada garante precisão e exatidão através de uma combinação de tecnologia sofisticada, programação meticulosa e processos rigorosos de controlo de qualidade. Os sistemas CNC modernos podem atingir tolerâncias tão apertadas como ±0,0001 polegadas (2,5 microns), o que os torna essenciais para as indústrias em que a exatidão não é negociável.

A tecnologia por detrás da maquinagem CNC de precisão

Quando se trata de obter uma precisão excecional em peças personalizadas, a própria maquinaria constitui a base. As máquinas CNC modernas são maravilhas da engenharia concebidas especificamente para manter a consistência em milhares de operações.

Capacidades multieixos e o seu impacto na precisão

O número de eixos de uma máquina CNC influencia diretamente as suas capacidades de precisão. Enquanto as máquinas de 3 eixos foram outrora o padrão, as máquinas avançadas de 5 eixos e mesmo de 7 eixos permitem geometrias complexas sem reposicionar a peça de trabalho.

Na minha experiência de trabalho com clientes do sector aeroespacial em PTSMAKE, a mudança da maquinagem de 3 eixos para 5 eixos reduziu os erros geométricos em quase 40% em componentes complexos. Isto porque cada vez que se reposiciona uma peça de trabalho, introduzem-se potenciais erros de alinhamento. Com a tecnologia de 5 eixos, a ferramenta pode aproximar-se do material a partir de praticamente qualquer ângulo, mantendo uma única configuração.

Estabilidade mecânica e controlo de vibrações

Mesmo a programação mais sofisticada é inútil se a própria máquina não for fisicamente estável. As máquinas CNC de alta precisão possuem:

- Bases em ferro fundido ou betão polímero para amortecer as vibrações

- Guias lineares com precisão microscópica

- Ambientes com temperatura controlada para evitar a expansão térmica

- Sistemas de realimentação de escala linear2 que verificam constantemente o posicionamento

Na PTSMAKE, investimos em máquinas com sistemas de compensação térmica que se ajustam automaticamente a pequenas flutuações de temperatura no ambiente de produção, mantendo as tolerâncias mesmo durante operações de 24 horas.

Excelência na programação: O Elemento Humano

Embora as máquinas forneçam a capacidade, é, em última análise, o conhecimento humano que extrai a máxima precisão da tecnologia CNC.

Otimização da estratégia CAM

O percurso que a ferramenta de corte faz (percurso da ferramenta) afecta drasticamente a precisão e o acabamento da superfície. Os programadores especializados desenvolvem estratégias que:

- Minimizar a deflexão da ferramenta durante o corte

- Ter em conta os comportamentos específicos dos materiais

- Otimizar os parâmetros de corte para cada caraterística

- Implementar distâncias de passagem adequadas para a qualidade da superfície

Utilizamos frequentemente passagens de acabamento especializadas que removem o material em incrementos tão pequenos como 0,001 polegadas, assegurando a precisão dimensional ao mesmo tempo que alcançamos acabamentos de superfície medidos em micropolegadas.

Seleção e gestão de ferramentas

A seleção de ferramentas é muito mais complexa do que simplesmente escolher o diâmetro correto. A maquinação de precisão requer a consideração de:

| Fator de ferramenta | Impacto na precisão | Melhores práticas |

|---|---|---|

| Rigidez | Evita a deflexão durante o corte | Utilizar o comprimento de ferramenta mais curto possível |

| Material | Afecta a taxa de desgaste e a retenção de arestas | Adaptar o material da ferramenta à peça a trabalhar (carboneto para metais endurecidos, etc.) |

| Geometria | Influencia o acabamento da superfície e a precisão dimensional | Selecionar geometrias especializadas para caraterísticas específicas |

| Estado | As ferramentas gastas criam variações dimensionais | Implementar sistemas de monitorização do desgaste das ferramentas |

Sistemas adequados de gerenciamento de ferramentas acompanham a vida útil da ferramenta e prevêem o desgaste antes que ele afete a qualidade da peça. Na PTSMAKE, nossos sistemas automatizados de medição de ferramentas verificam as dimensões antes de cada operação crítica.

Integração do controlo de qualidade

Alcançar a precisão não é apenas uma questão de maquinagem - é uma questão de verificação e de melhoria contínua.

Sistemas de medição em processo

As modernas operações CNC de alta precisão integram a medição diretamente no processo de maquinação:

- Sondas tácteis que verificam o posicionamento da peça antes do início do corte

- Sistemas de medição de ferramentas por laser que verificam o desgaste ou a quebra da ferramenta

- Sistemas ópticos que medem caraterísticas críticas sem remover a peça

Estas tecnologias criam circuitos de feedback que permitem ajustes em tempo real, prevenindo erros antes que eles ocorram, em vez de os detetar depois de a maquinação estar concluída.

Verificação pós-acabamento

A determinação final da exatidão provém de tecnologias de medição sofisticadas:

- Máquinas de medição por coordenadas (CMMs) com precisão de ±0,0001 polegadas

- Comparadores ópticos para verificação de perfis

- Digitalização a laser para geometrias complexas

- Testes de rugosidade da superfície para validação do acabamento

Ao produzir componentes médicos, geramos frequentemente relatórios de medição abrangentes que registam dezenas de dimensões críticas em cada peça, assegurando uma rastreabilidade e validação completas.

Considerações sobre materiais para máxima precisão

O material que está a ser maquinado tem um impacto significativo na precisão que pode ser alcançada. É essencial compreender os comportamentos específicos do material:

- Taxas de expansão térmica que podem afetar as dimensões durante a maquinagem

- Variações de dureza que influenciam os parâmetros de corte

- Tensões internas que podem causar deformações após a remoção do material

- Estrutura do grão que pode afetar a qualidade do acabamento da superfície

Para um dos nossos clientes do sector automóvel, desenvolvemos um processo especializado para ligas de níquel difíceis de maquinar que incluía fases de arrefecimento controladas entre operações, mantendo tolerâncias que de outra forma seriam impossíveis com abordagens convencionais.

Seleção e qualidade dos materiais: Fazer a escolha certa para o seu orçamento?

Já alguma vez aprovou um projeto de maquinação CNC apenas para ser surpreendido por custos de material inesperados? Ou teve dificuldade em explicar às partes interessadas porque é que os materiais de alta qualidade valem o investimento, apesar dos seus preços mais elevados? O equilíbrio entre custo e qualidade é talvez a decisão mais difícil no fabrico por medida.

A seleção do material é, sem dúvida, o fator de custo mais significativo nos projectos de maquinagem CNC, representando frequentemente 40-60% das despesas totais. A escolha entre alumínio, aço, titânio ou plásticos de engenharia não afecta apenas o desempenho da sua peça - determina fundamentalmente o orçamento do seu projeto.

Como o tipo de material determina a estrutura de preços

A escolha do material constitui a base do seu orçamento de maquinagem CNC. Após mais de 15 anos no fabrico de precisão, descobri que compreender o preço dos materiais ajuda os clientes a tomar decisões mais informadas.

Hierarquia de custos de materiais metálicos

A variação de custos entre materiais metálicos pode ser dramática. O alumínio é frequentemente a escolha de base para muitos projectos devido à sua excelente maquinabilidade e custo relativamente baixo. O aço inoxidável custa normalmente 1,5 a 3 vezes mais do que o alumínio, enquanto o titânio pode ser 5 a 10 vezes mais caro.

Eis uma panorâmica comparativa dos materiais metálicos comuns e dos seus impactos relativos em termos de custos:

| Material | Custo relativo | Maquinabilidade | Aplicações comuns |

|---|---|---|---|

| Alumínio | $ | Excelente | Protótipos, caixas electrónicas, acessórios |

| Latão | $$ | Muito bom | Componentes eléctricos, peças decorativas |

| Aço carbono | $$ | Bom | Componentes estruturais, ferramentas |

| Aço inoxidável | $$$ | Moderado | Dispositivos médicos, equipamento de qualidade alimentar |

| Titânio | $$$$$ | Pobres | Componentes aeroespaciais, implantes médicos |

No PTSMAKE, vimos projectos em que a simples mudança de titânio para alumínio (quando as especificações o permitem) reduziu os custos de material em mais de 80%. No entanto, isso deve ser equilibrado com os requisitos de desempenho.

Plásticos de engenharia: Custo vs. Desempenho

Os plásticos de engenharia também oferecem uma vasta gama de opções de custos:

| Material | Custo relativo | Caraterísticas | Aplicações típicas |

|---|---|---|---|

| ABS | $ | Boa resistência ao impacto | Produtos de consumo, protótipos |

| Acetal (Delrin) | $$ | Baixa fricção, boa estabilidade | Engrenagens, casquilhos, peças de precisão |

| PEEK | $$$$$ | Resistência a altas temperaturas | Aeroespacial, médica, semicondutores |

| Ultem | $$$$ | Resistente ao calor, retardador de chama | Isoladores eléctricos, aeroespaciais |

O termoformabilidade3 destes materiais também afecta as abordagens de maquinação e, consequentemente, os custos. Por exemplo, as excelentes propriedades mecânicas do PEEK são acompanhadas de custos de material mais elevados e de uma maquinabilidade mais difícil.

Qualidade do material: a variável de custo oculta

A qualidade do material tem um impacto significativo tanto no custo como no desempenho. Por exemplo, o alumínio de qualidade aeronáutica (6061-T6) tem um preço mais elevado do que as qualidades normais, mas oferece uma resistência e consistência superiores. As certificações de grau médico ou aeroespacial acrescentam outra camada de despesa.

Ao calcular o seu orçamento de maquinação CNC, considere não só o material de base, mas também o seu grau específico. Na PTSMAKE, trabalhámos com clientes que inicialmente especificaram materiais de grau aeroespacial para produtos de consumo, o que inflacionou desnecessariamente os custos em 30-40%.

Disponibilidade de materiais e flutuações do mercado

A dinâmica da cadeia de abastecimento cria outra variável de custo. Algumas considerações incluem:

- Volatilidade do mercado: Os preços dos metais podem flutuar significativamente com base nos mercados globais

- Quantidades mínimas de encomenda: Os materiais especiais requerem frequentemente compras maiores

- Lead Times: Os materiais raros podem ser objeto de preços mais elevados para um aprovisionamento expedito

- Disponibilidade regional: Alguns materiais têm custos mais elevados em determinadas regiões

Nos últimos anos, vimos os preços do titânio flutuarem até 25% num único trimestre, com impacto direto nos custos do projeto. Estabelecer acordos de proteção de preços para projectos de longo prazo que utilizem materiais voláteis é uma estratégia que recomendo frequentemente.

Desperdício de material e utilização eficiente

A forma como o material é utilizado no seu projeto CNC afecta significativamente os custos globais. Considere estes factores:

Dimensões do stock inicial

A maquinagem CNC personalizada começa normalmente com formas de stock padrão (barras, chapas, folhas). Quando as dimensões da peça não se alinham bem com os tamanhos de stock disponíveis, o desperdício de material aumenta substancialmente.

Por exemplo, uma peça que requer um diâmetro de 7" quando o stock está disponível em 6" ou 8" pode significar escolher o stock maior e aumentar o desperdício em 30% ou mais. No PTSMAKE, ajudamos os clientes a ajustar as dimensões não críticas para melhor se alinharem com os tamanhos de stock padrão, reduzindo por vezes os custos de material em 15-20%.

Rácio de remoção de material

O rácio de remoção de material tem um impacto direto no tempo de maquinação e no desgaste da ferramenta. As peças que requerem a remoção de 90% de material inicial custarão significativamente mais tempo de maquinação do que as que requerem apenas a remoção de 40%.

A verdadeira equação do custo: Para além do preço dos materiais

Ao avaliar os materiais, considere estes factores de custo adicionais:

- Tempo de maquinagem: Materiais mais duros requerem velocidades de corte mais lentas e mudanças de ferramenta mais frequentes

- Desgaste da ferramenta: Materiais como o titânio aumentam drasticamente o consumo de ferramentas de corte

- Requisitos de acabamento da superfície: Alguns materiais requerem um processamento adicional para obter os acabamentos desejados

- Operações secundárias: As necessidades de tratamento térmico ou de acabamento superficial variam consoante o material

Na minha experiência no PTSMAKE, o impacto do custo total da seleção de materiais vai muito além do preço da matéria-prima. Um material que custa o dobro do preço, mas que maquina três vezes mais rápido, pode na verdade reduzir o custo total do projeto.

Factores que afectam a linha do tempo na maquinagem CNC personalizada?

Já alguma vez se encontrou numa situação em que precisa urgentemente de peças de precisão, mas não faz ideia de quanto tempo pode demorar o processo de fabrico? Ou talvez tenha sido apanhado desprevenido por atrasos inesperados que fizeram descarrilar todo o calendário do seu projeto?

Um processo típico de maquinagem CNC personalizada demora normalmente entre 2 a 8 semanas desde a encomenda inicial até à entrega. No entanto, o prazo pode variar significativamente com base na complexidade da peça, na seleção do material, nos requisitos de acabamento, na quantidade da encomenda e nas capacidades do fabricante.

Complexidade da peça: Um importante fator determinante da cronologia

Ao avaliar quanto tempo demorará o seu projeto de maquinagem CNC personalizada, a complexidade da peça é talvez o fator mais influente. Na minha experiência de trabalho com milhares de projectos no PTSMAKE, descobri que a complexidade afecta quase todas as fases do processo de fabrico.

Geometrias simples vs. complexas

A diferença entre peças simples e complexas pode traduzir-se em dias ou mesmo semanas de tempo de produção:

| Nível de complexidade | Caraterísticas típicas | Tempo de programação | Tempo de maquinagem | Exemplo de peças |

|---|---|---|---|---|

| Simples | Formas básicas, poucas caraterísticas, orientação única | 1-2 horas | Minutos a horas | Suportes, placas, caixas simples |

| Moderado | Várias caraterísticas, 2-3 orientações | 3-8 horas | Horas | Armários electrónicos, colectores |

| Complexo | Pormenores intrincados, 4+ orientações, paredes finas | 1-3 dias | Horas a dias | Componentes aeroespaciais, implantes médicos |

| Altamente complexo | Superfícies de forma livre, tolerâncias apertadas (<0,001") | 3-7 dias | Dias | Ferramentas de moldes, componentes de turbinas |

Um simples suporte pode passar pelo nosso departamento de CNC em apenas 2-3 dias, enquanto um coletor hidráulico complexo com passagens internas e tolerâncias apertadas pode permanecer em produção durante 2-3 semanas.

Impacto da seleção de materiais no prazo de execução

O material que selecionar pode influenciar significativamente o calendário do seu projeto de várias formas:

Diferenças de maquinabilidade

Os materiais variam muito quanto à facilidade com que podem ser maquinados, o que tem um impacto direto no tempo de produção:

- Alumínio: Geralmente rápido de maquinar (velocidade de base 100%)

- Aço macio: Requer velocidades de corte mais lentas (60-70% da velocidade do alumínio)

- Aço inoxidável: Maquinação ainda mais lenta (40-50% da velocidade do alumínio)

- Titânio: Maquinação muito lenta (15-30% da velocidade do alumínio)

Ao maquinar componentes aeroespaciais de titânio, vi velocidades de corte reduzidas para apenas 20% do que utilizaríamos para o alumínio, aumentando o tempo de maquinação em 5X.

Disponibilidade do material

Alguns materiais provocam atrasos na aquisição:

- Materiais comuns (alumínio 6061, aço 1018): Normalmente em stock

- Ligas especiais (Inconel, Hastelloy): Pode demorar 1-4 semanas a obter

- Materiais de qualidade médica/aeroespacial: Requerem frequentemente certificados e tempos de aquisição mais longos

Requisitos de acabamento e operações secundárias

As operações de pós-maquinação podem aumentar substancialmente o tempo do seu projeto:

| Processo de acabamento | Tempo adicional típico | Notas |

|---|---|---|

| Jateamento de esferas | 1-2 dias | Processo relativamente rápido |

| Anodização | 3-7 dias | A anodização dura tipo III demora mais tempo |

| Revestimento (cromado, níquel) | 5-10 dias | Inclui o tempo de processamento do lote |

| Tratamento térmico | 2-7 dias | Depende do processo e da espessura do material |

| Passivação | 3-5 dias | Para peças em aço inoxidável |

Ao planearem os prazos, muitos clientes concentram-se no tempo de maquinação, mas ignoram estas operações secundárias. No PTSMAKE, descobrimos que os processos de acabamento representam frequentemente 30-40% do prazo total do projeto para peças que requerem tratamento de superfície4.

Considerações sobre a quantidade da encomenda

A relação entre quantidade e prazo nem sempre é linear:

- Protótipos (1-5 peças): Frequentemente concluídos mais rapidamente, uma vez que recebem prioridade na programação

- Pequenas séries de produção (6-50 peças): Pode demorar 2-4× mais do que os protótipos

- Tiragens médias (51-500 peças): Normalmente requerem um planeamento de produção dedicado

- Grandes séries (mais de 500 peças): Podem ser programadas em várias máquinas ou turnos

Para encomendas maiores, o tempo de preparação torna-se menos significativo quando amortizado por todo o lote. Uma preparação que demora 4 horas é insignificante quando distribuída por 1.000 peças, mas torna-se um fator importante para uma encomenda de 5 peças.

Capacidades e aptidões do fabricante

Trabalhar com diferentes fabricantes pode resultar em prazos drasticamente diferentes:

- Pequenas lojas: Podem oferecer um prazo de entrega mais rápido para peças simples, mas mais lento para peças complexas

- Grandes parceiros de fabrico: Muitas vezes têm várias máquinas e turnos, mas podem ter filas de espera mais longas

- Fabricantes especializados: Os que se concentram em determinados sectores ou processos podem oferecer vantagens em termos de eficiência

Na PTSMAKE, mantemos uma gama diversificada de equipamento CNC especificamente para lidar com diferentes níveis de complexidade com uma eficiência óptima. As nossas máquinas de 5 eixos de alta velocidade podem reduzir o tempo de produção de peças complexas até 60% em comparação com as abordagens tradicionais de maquinagem de 3 eixos.

Lembre-se que cada projeto de maquinagem CNC personalizada é único, com os seus próprios requisitos e desafios específicos. Embora estes prazos forneçam orientações gerais, consultar diretamente o seu parceiro de fabrico no início do seu projeto ajudará a estabelecer expectativas realistas.

O futuro da maquinagem CNC personalizada: Tendências e aplicações emergentes?

Já alguma vez se interrogou sobre a forma como a maquinagem CNC personalizada irá transformar as indústrias nos próximos anos? Talvez esteja curioso sobre quais as tecnologias emergentes que irão remodelar as capacidades de fabrico, ou quais as indústrias que estão posicionadas para beneficiar mais das inovações futuras.

O futuro da maquinagem CNC personalizada será definido pela automação, integração de IA, sistemas de fabrico híbridos e práticas sustentáveis. Estes avanços beneficiarão particularmente as indústrias aeroespacial, médica, de energias renováveis e de eletrónica de consumo, permitindo geometrias mais complexas, maior precisão e tempos de produção reduzidos.

A evolução das tecnologias CNC

Sistemas de maquinagem alimentados por IA

A maquinagem CNC está a evoluir rapidamente para sistemas de fabrico inteligentes que tiram partido da inteligência artificial e da aprendizagem automática. Estes sistemas podem analisar padrões de maquinagem, prever o desgaste da ferramenta e otimizar os parâmetros de corte em tempo real. Na minha experiência de trabalho com clientes de vários sectores, os sistemas CNC integrados na IA demonstraram a capacidade de reduzir o tempo de maquinagem em 15-30%, melhorando simultaneamente a qualidade do acabamento da superfície.

O desenvolvimento mais prometedor que vi é manutenção preditiva5 algoritmos que podem detetar potenciais falhas de máquinas antes de estas ocorrerem. Esta tecnologia é particularmente valiosa para os fabricantes de dispositivos aeroespaciais e médicos, onde o tempo de inatividade pode custar milhares de dólares por hora.

Fabrico sem fios e automatização total

O conceito de fabrico "lights-out" - produção totalmente automatizada que não requer a presença humana - está a tornar-se cada vez mais viável. Na PTSMAKE, implementámos sistemas semi-automatizados que podem funcionar sem supervisão durante longos períodos, o que aumentou significativamente as nossas capacidades de produção de peças de grande volume.

Os sistemas robóticos de carga/descarga, os trocadores de ferramentas automatizados e os sofisticados sistemas de monitorização estão a tornar a produção 24 horas por dia, 7 dias por semana, uma realidade, especialmente benéfica para..:

- Fornecedores do sector automóvel que exigem uma produção consistente e de grande volume

- Fabricantes de eletrónica de consumo com calendários de produção apertados

- Empresas de dispositivos médicos que necessitam de manter ambientes de produção estéreis

Tecnologias de fabrico híbrido

A linha entre o fabrico aditivo e subtrativo está a esbater-se com os sistemas híbridos que combinam a impressão 3D com a maquinação CNC numa única configuração. Estes sistemas podem depositar material e depois maquiná-lo imediatamente de acordo com as especificações finais, oferecendo vantagens únicas para componentes complexos.

Aplicações futuras específicas do sector

Avanços no sector aeroespacial

A indústria aeroespacial tem muito a ganhar com as capacidades CNC da próxima geração. Os futuros projectos de aeronaves exigirão estruturas leves cada vez mais complexas que só podem ser fabricadas de forma económica através de técnicas de maquinação avançadas.

Algumas aplicações emergentes incluem:

- Maquinação multieixos de estruturas monolíticas para substituir conjuntos de várias peças

- Componentes de ultra-alta precisão para sistemas de propulsão de aeronaves eléctricas

- Canais de arrefecimento interno complexos para motores a jato da próxima geração

Evolução dos dispositivos médicos

A indústria médica está a avançar para soluções cada vez mais personalizadas, e a maquinação CNC do futuro irá permitir esta transformação. Os implantes específicos para cada paciente, criados a partir de tomografias ou ressonâncias magnéticas, tornar-se-ão uma prática comum, exigindo centros de maquinação sofisticados de 5 eixos capazes de traduzir dados biológicos em componentes maquinados.

Já vi as primeiras versões desta tecnologia em ação, com algumas empresas de ortopedia a utilizarem implantes personalizados, fabricados por CNC e adaptados à anatomia de cada doente.

Infra-estruturas de energias renováveis

O sector das energias renováveis exigirá componentes cada vez mais sofisticados à medida que as tecnologias amadurecem:

| Componente | Futura aplicação CNC | Impacto no sector |

|---|---|---|

| Componentes de turbinas eólicas | Sistemas de engrenagens maiores e mais precisos | Aumento da eficiência energética |

| Sistemas de rastreio solar | Estruturas de suporte complexas e leves | Durabilidade e desempenho melhorados |

| Conversores de energia das ondas | Componentes de precisão resistentes à corrosão | Fiabilidade melhorada em ambientes marítimos |

Fabrico avançado de eletrónica

À medida que a eletrónica de consumo continua a diminuir e a acrescentar funcionalidades, a micro-acabamento CNC tornar-se-á cada vez mais importante. As aplicações futuras incluem:

- Canais microfluídicos para sistemas avançados de arrefecimento em computação de alto desempenho

- Caixas ultra-precisas para dispositivos de realidade aumentada e realidade virtual

- Componentes miniaturizados para tecnologia vestível e dispositivos de monitorização médica

Práticas de maquinagem sustentáveis

Técnicas de maquinagem ecológica

A maquinação CNC do futuro dará maior ênfase à sustentabilidade. Na PTSMAKE, já estamos a investir em tecnologias que reduzem o impacto ambiental:

- Sistemas de lubrificação de quantidade mínima (MQL) que reduzem drasticamente a utilização de líquido de refrigeração

- Máquinas energeticamente eficientes com accionamentos regenerativos e gestão optimizada da energia

- Melhor utilização do material através de software CAM avançado e algoritmos de colocação

Aplicações da economia circular

O conceito de conceção de produtos para eventual remanufacturação ganhará importância. Esta abordagem requer maquinagem CNC de precisão para restaurar os componentes desgastados para um estado semelhante ao novo, criando oportunidades em:

- Reconstrução de equipamento pesado

- Reconstrução de transmissões automóveis

- Restauração de bombas e válvulas industriais

Desafios e oportunidades para os fabricantes

Evolução dos requisitos de competências

À medida que as tecnologias CNC avançam, as competências necessárias para as operar irão mudar drasticamente. Os futuros operadores de CNC necessitarão de:

- Conhecimentos de programação para vários tipos de máquinas

- Competências de análise de dados para interpretar os indicadores de desempenho das máquinas

- Compreensão da ciência dos materiais e estratégias de corte avançadas

Esta transformação apresenta desafios e oportunidades para os fabricantes. Na PTSMAKE, implementámos programas de formação contínua para garantir que a nossa equipa se mantém à frente dos desenvolvimentos tecnológicos.

Considerações sobre o investimento

As empresas que pretendem beneficiar dos futuros desenvolvimentos do CNC devem considerar investimentos estratégicos em:

- Sistemas de fabrico flexíveis capazes de se adaptarem à evolução das necessidades

- Infraestrutura digital para apoiar a produção baseada em dados

- Sistemas avançados de simulação e verificação para reduzir o tempo de configuração e os erros

- Tecnologias sustentáveis que satisfazem regulamentos ambientais cada vez mais rigorosos

O panorama do fabrico está a mudar rapidamente, mas com planeamento estratégico e investimento em tecnologias emergentes, as empresas podem posicionar-se para prosperar no futuro da maquinagem CNC.

Como implementar o controlo de qualidade em projectos de maquinação CNC?

Já alguma vez recebeu peças CNC que não cumpriam as suas especificações, o que lhe custou tempo e recursos valiosos? Ou deu por si a lidar com uma qualidade inconsistente em lotes de produção, deixando-o frustrado e questionando a escolha do seu fornecedor?

O controlo de qualidade na maquinagem CNC é um processo sistemático que garante que as peças fabricadas cumprem consistentemente as especificações do projeto e as normas da indústria. O controlo de qualidade eficaz envolve técnicas de inspeção, análise estatística e critérios de aceitação bem definidos ao longo do ciclo de produção.

A base dos sistemas de controlo de qualidade

O controlo de qualidade não é apenas uma reflexão tardia no processo de maquinação CNC - é um sistema abrangente que deve ser integrado desde o planeamento do projeto até à entrega final. Na minha experiência de trabalho com centenas de clientes, descobri que a compreensão destes fundamentos faz toda a diferença nos resultados do projeto.

Documentação e especificações

A espinha dorsal de qualquer sistema de controlo de qualidade começa com uma documentação clara. Antes do início da produção, certifique-se de que o seu fornecedor possui:

- Desenhos técnicos pormenorizados com GD&T (Dimensionamento Geométrico e Tolerância)

- Especificações e certificações de materiais

- Requisitos de acabamento da superfície

- Chamadas de caraterísticas especiais e dimensões críticas

Digo sempre aos clientes que a ambiguidade é o inimigo da qualidade. Quanto mais precisas forem as suas especificações, mais fácil será para o seu fornecedor fornecer exatamente aquilo de que necessita. Na PTSMAKE, revemos toda a documentação com os clientes antes da produção para garantir um alinhamento total das expectativas.

Planeamento do controlo

Um plano de inspeção sólido define o que será medido, como será medido e quando ocorrerão as medições no processo de produção. Este plano deve incluir:

- Frequências de inspeção (primeiro artigo, em processo, final)

- Métodos e dimensões da amostragem

- Instrumentos e equipamentos de medição a utilizar

- Critérios de aprovação/reprovação para cada ponto de inspeção

O plano de inspeção correto equilibra rigor e eficiência. Já vi empresas desperdiçarem recursos ao inspeccionarem em excesso caraterísticas não críticas e ao não efectuarem verificações de qualidade cruciais em aspectos funcionais.

Métodos avançados de controlo de qualidade na maquinagem CNC

Controlo Estatístico do Processo (SPC)

Controlo Estatístico do Processo6 vai além da simples inspeção de aprovação/reprovação, analisando padrões e tendências no processo de fabrico. Ao recolher e analisar dados, o SPC ajuda a identificar potenciais problemas antes de estes se tornarem defeitos reais.

Os principais componentes do SPC incluem:

- Gráficos de controlo para monitorizar a estabilidade do processo

- Estudos de capacidade para verificar o potencial do processo

- Executar gráficos para identificar tendências ao longo do tempo

- Análise da causa raiz quando ocorrem desvios

Quando implementado corretamente, o SPC reduz a variabilidade e melhora a consistência nos ciclos de produção. Isto é especialmente importante para encomendas de grande volume ou componentes críticos.

Tecnologias de Inspeção Automatizada

O controlo de qualidade moderno incorpora frequentemente tecnologias de medição avançadas:

| Tecnologia | Melhores casos de utilização | Vantagens | Limitações |

|---|---|---|---|

| Máquinas de medição por coordenadas (CMM) | Geometrias complexas, tolerâncias apertadas | Elevada precisão, recolha de dados exaustiva | Demora muito tempo, requer programação |

| Scanners ópticos | Inspeção da superfície, verificação da forma | Medição rápida e sem contacto | Pode não ter caraterísticas internas |

| Sistemas de visão | Pequenas caraterísticas, inspeção de grande volume | Resultados automatizados e consistentes | Limitado a elementos visíveis |

| Rastreadores a laser | Peças grandes, verificação da montagem | Excelente para precisão em grande escala | Caro, requer linha de visão |

Na PTSMAKE, investimos numa combinação destas tecnologias para fornecer uma garantia de qualidade abrangente para cada projeto, independentemente da complexidade ou do volume.

Implementação de controlos de qualidade ao longo da produção

Inspeção do primeiro artigo (FAI)

A inspeção do primeiro artigo representa um marco crítico em qualquer projeto de maquinação CNC. Esta avaliação abrangente da primeira peça produzida verifica que:

- Todas as dimensões cumprem as especificações

- As propriedades do material correspondem aos requisitos

- Os acabamentos de superfície são os especificados

- O processo de fabrico é capaz e estável

Uma inspeção detalhada do primeiro artigo serve de verificação e de base para a produção futura. Na minha experiência, investir tempo numa inspeção detalhada do primeiro artigo evita erros dispendiosos em séries completas de produção.

Controlo de qualidade durante o processo

A qualidade não deve ser inspeccionada no final - deve ser integrada em todo o processo de fabrico. Os controlos eficazes durante o processo incluem:

- Controlos regulares do operador durante a maquinagem

- Amostragem estatística a intervalos definidos

- Monitorização dos parâmetros do processo (velocidades, avanços, temperaturas)

- Medições de desgaste de ferramentas e planos de substituição

Estas verificações contínuas detectam os desvios antes que estes afectem um grande número de peças. Os melhores fornecedores de CNC mantêm registos detalhados de controlo durante o processo que permitem a rastreabilidade de cada lote de produção.

Protocolos de inspeção final

O controlo de qualidade final antes da expedição das peças deve incluir:

- Verificação dimensional de caraterísticas críticas

- Inspeção visual de defeitos, danos ou problemas de acabamento

- Ensaios funcionais, quando aplicável

- Documentação completa dos resultados

Um fornecedor com sistemas de qualidade robustos fornecerá relatórios de inspeção detalhados com cada remessa, dando-lhe confiança no que está a receber.

Avaliação das capacidades de controlo de qualidade de um fornecedor

Ao selecionar um parceiro de maquinagem CNC personalizada, avalie minuciosamente os seus sistemas de qualidade, perguntando-lhe:

- Quais são as certificações de qualidade que mantêm (ISO 9001, AS9100, etc.)?

- Que equipamento de medição é utilizado e com que frequência é calibrado?

- Podem fornecer amostras de relatórios de inspeção de projectos semelhantes?

- Que formação recebem os seus técnicos de qualidade?

- Como é que tratam as não conformidades e as acções corretivas?

Na PTSMAKE, mantemos a certificação ISO 9001 e desenvolvemos sistemas de qualidade que excedem os padrões da indústria. A nossa abordagem à qualidade não se limita à prevenção de defeitos - trata-se de uma melhoria contínua em todos os aspectos da produção.

Quais são as opções de acabamento de superfície para peças maquinadas em CNC?

Já alguma vez recebeu uma peça maquinada por CNC que parecia perfeita em termos dimensionais, mas com um acabamento de superfície que não correspondia totalmente às expectativas? Ou passou horas a tentar explicar a um fornecedor exatamente qual a textura de superfície de que necessitava, para depois ficar desiludido com os resultados?

O acabamento de superfícies para peças maquinadas por CNC envolve processos que melhoram o aspeto, a durabilidade e a funcionalidade após a maquinação. As opções incluem tratamentos mecânicos como o polimento e o jato de areia, processos químicos como a anodização e a galvanização e métodos de revestimento como a pintura e o revestimento em pó, cada um oferecendo vantagens estéticas e de desempenho únicas.

Compreender a importância do acabamento de superfícies

O acabamento de superfície é frequentemente considerado o passo final na maquinagem CNC, mas acredito que deve fazer parte das suas considerações de design desde o início. Um acabamento de superfície bem selecionado não só melhora o aspeto visual da sua peça, como também pode melhorar significativamente o seu desempenho funcional.

Na minha experiência de trabalho com clientes de várias indústrias, a seleção do acabamento da superfície tem impacto em tudo, desde a longevidade da peça ao ajuste da montagem e à perceção do cliente. Por exemplo, um dispositivo médico pode necessitar de uma rugosidade de superfície específica para garantir uma esterilização adequada, enquanto um componente automóvel pode necessitar de resistência à corrosão para suportar ambientes agressivos.

Métodos mecânicos de acabamento de superfícies

Jateamento de esferas

A decapagem com jato de esferas utiliza ar comprimido para impelir pequenas esferas de vidro contra a superfície da peça. Isto cria um acabamento uniforme e mate que esconde eficazmente marcas de ferramentas e pequenas imperfeições. Recomendo frequentemente a granalhagem para peças que necessitam de um aspeto consistente sem a refletividade das superfícies polidas.

Polimento

O polimento cria superfícies lisas e reflectoras através da remoção gradual de material com abrasivos cada vez mais finos. O processo pode variar desde o polimento básico até ao acabamento espelhado, em que as superfícies atingem uma nitidez de reflexo semelhante à de um espelho real.

No PTSMAKE, classificamos o polimento em vários níveis:

| Grau de polimento | Valor Ra (μm) | Aplicações típicas |

|---|---|---|

| Polaco padrão | 0.8-1.6 | Componentes gerais, partes não visíveis |

| Polimento fino | 0.2-0.8 | Produtos de consumo, partes visíveis |

| Polimento de espelhos | <0.2 | Componentes ópticos, produtos de luxo, moldes |

Escovagem

A escovagem cria um padrão direcional de linhas finas utilizando rodas ou cintas abrasivas. Este acabamento oferece uma estética distinta, frequentemente observada em aparelhos electrónicos de consumo e de cozinha. Para além da aparência, a textura direcional pode efetivamente ajudar a orientar o fluxo de líquidos ou de ar em determinadas aplicações.

Acabamento vibratório

Esta técnica de acabamento em massa envolve a colocação de peças num recipiente vibratório com meios abrasivos e compostos. À medida que o recipiente vibra, o material flui à volta das peças, alisando arestas e superfícies. Considero este método particularmente eficiente para processar várias peças pequenas em simultâneo.

Opções de acabamento químico da superfície

Anodização

A anodização é uma processo eletroquímico7 especificamente para peças de alumínio, que cria uma camada de óxido controlada na superfície. Esta camada aumenta a resistência à corrosão, a resistência ao desgaste e permite a coloração numa vasta gama de opções.

Existem três tipos principais:

- Tipo I (Crómico): Fornece um revestimento fino com excelente resistência à corrosão

- Tipo II (padrão): Oferece uma boa proteção e é normalmente utilizado para aplicações decorativas

- Tipo III (duro): Cria uma superfície muito espessa e dura que melhora significativamente a resistência ao desgaste

Película química (passivação)

A passivação remove o ferro livre da superfície das peças de aço inoxidável, aumentando a sua resistência natural à corrosão. Este processo químico é essencialmente invisível, mas extremamente importante para as peças que serão expostas à humidade ou a ambientes corrosivos.

Galvanoplastia

A galvanoplastia deposita uma camada fina de metal na superfície da peça utilizando corrente eléctrica. Os materiais comuns de galvanoplastia incluem:

- Níquel: Para dureza e resistência à corrosão

- Cromo: Para dureza, resistência ao desgaste e atrativo decorativo

- Zinco: Para uma excelente proteção contra a corrosão (frequentemente utilizado em peças de aço)

- Ouro: Para condutividade eléctrica e resistência à oxidação

Acabamentos à base de revestimento

Revestimento em pó

O revestimento a pó aplica um pó seco à superfície da peça, que é depois curado sob calor para formar um acabamento duradouro. Recomendo frequentemente o revestimento a pó quando os clientes necessitam de uma durabilidade excecional, resistência química e opções de cor. O revestimento espesso também ajuda a esconder pequenas imperfeições da superfície.

Pintura e revestimento transparente

Os acabamentos de pintura oferecem possibilidades ilimitadas de cor e várias opções de textura. Para peças maquinadas em CNC, utilizamos normalmente a aplicação por pulverização para uma cobertura uniforme. Os revestimentos transparentes podem proporcionar proteção UV e resistência adicional ao desgaste, preservando simultaneamente o aspeto natural do material.

Seleção do acabamento de superfície correto

Ao ajudar os clientes a escolher o acabamento de superfície adequado, tenho em conta vários factores:

Compatibilidade dos materiais: Nem todos os acabamentos funcionam com todos os materiais. Por exemplo, a anodização só funciona com alumínio, enquanto certas chapas se ligam melhor a metais específicos.

Requisitos funcionais: A peça vai ser exposta a ambientes agressivos? Necessita de condutividade eléctrica ou de isolamento? A resistência ao desgaste é crítica?

Considerações estéticas: A peça é visível no produto final? Tem de combinar com outros componentes?

Custo e prazo de entrega: Os acabamentos mais complexos aumentam naturalmente o custo e o tempo de processamento do seu projeto.

Factores ambientais: Alguns processos de acabamento têm implicações ambientais, o que pode influenciar a sua escolha se a sustentabilidade for uma prioridade.

Descobri que fornecer amostras de referência a fabricantes como nós no PTSMAKE pode melhorar significativamente a comunicação sobre os acabamentos desejados. As fotografias podem ser úteis, mas nada supera uma amostra física para transmitir a textura exacta e as expectativas de aparência.

A maquinagem CNC personalizada consegue lidar com geometrias complexas e tolerâncias apertadas?

Já alguma vez deu por si a olhar para um desenho de uma peça intrincada, perguntando-se se seria sequer possível fabricá-la? Ou talvez tenha recebido peças que não se pareciam nada com as suas especificações, com caraterísticas que deveriam ser precisas mas que acabaram por ficar embaraçosamente fora do objetivo?

Sim, a maquinagem CNC personalizada pode absolutamente lidar com geometrias complexas e tolerâncias apertadas. Com máquinas avançadas de 5 eixos, ferramentas especializadas e programação precisa, os sistemas CNC modernos podem criar peças com tolerâncias tão apertadas como ±0,0005 polegadas e geometrias que eram impossíveis há apenas alguns anos.

A evolução das capacidades CNC

Quando entrei para a indústria transformadora, as peças complexas com tolerâncias apertadas eram muitas vezes consideradas território "interdito" para operações CNC normais. Hoje em dia, o panorama mudou radicalmente. Os modernos centros de maquinação CNC evoluíram para lidar com geometrias cada vez mais sofisticadas, mantendo uma precisão que antes era considerada impossível.

O avanço da tecnologia CNC não aconteceu de um dia para o outro. Tem sido uma progressão gradual impulsionada pelas exigências da indústria e pelos avanços tecnológicos. As actuais máquinas CNC de múltiplos eixos podem abordar peças de trabalho a partir de praticamente qualquer ângulo, criando contornos complexos, cortes inferiores e caraterísticas que antes eram exclusivas de outros métodos de fabrico.

Maquinação Multieixos: A mudança de jogo

A maquinação tradicional de 3 eixos restringe o movimento às direcções X, Y e Z. Embora eficaz para peças mais simples, esta limitação torna-se evidente quando se lida com geometrias complexas. A introdução da maquinagem de 4 e 5 eixos revolucionou o que é possível fazer:

- Maquinação de 4 eixos adiciona rotação em torno de um eixo, normalmente permitindo a rotação da peça de trabalho

- Maquinação de 5 eixos incorpora dois eixos de rotação, permitindo que a ferramenta de corte se aproxime da peça de trabalho a partir de praticamente qualquer direção

Na PTSMAKE, as nossas máquinas de 5 eixos lidam habitualmente com peças com curvas compostas, cortes inferiores e caraterísticas que seriam impossíveis com a maquinação convencional de 3 eixos. Esta capacidade abriu as portas aos designers que anteriormente tinham de comprometer a sua visão devido a restrições de fabrico.

Capacidades de tolerância na maquinagem CNC moderna

Quando os clientes perguntam sobre tolerâncias, considero útil fornecer um entendimento prático do que é possível alcançar:

| Classificação da tolerância | Intervalo típico | Aplicações típicas |

|---|---|---|

| Tolerância padrão | ±0,005" (0,127mm) | Componentes gerais, caraterísticas não críticas |

| Tolerância de precisão | ±0,001" (0,0254mm) | Componentes mecânicos, peças de encaixe |

| Alta precisão | ±0,0005" (0,0127mm) | Componentes aeroespaciais, dispositivos médicos |

| Ultra-Precisão | ±0,0001" (0,00254mm) | Componentes ópticos, instrumentos especializados |

Estas capacidades não são apenas teóricas. Em projectos recentes, alcançámos consistentemente tolerâncias de alta precisão em componentes aeroespaciais complexos com caraterísticas internas intrincadas e peças de dispositivos médicos que requerem um acabamento superficial perfeito, mantendo a precisão dimensional.

Factores que afectam a precisão e a complexidade

Embora as máquinas CNC modernas sejam capazes de uma precisão notável, há vários factores que influenciam a possibilidade de se obterem tolerâncias apertadas de forma consistente em geometrias complexas:

Considerações sobre o material

Os diferentes materiais reagem de forma diferente aos processos de maquinagem. Por exemplo, o alumínio é relativamente estável e fácil de maquinar com tolerâncias apertadas. Em contrapartida, certos plásticos podem sofrer uma expansão térmica durante a maquinagem, tornando mais difícil manter tolerâncias apertadas.

O material é propriedades anisotrópicas8 também desempenham um papel significativo na obtenção de tolerâncias consistentes em diferentes direcções. Alguns materiais apresentam caraterísticas diferentes dependendo da direção do corte, exigindo estratégias de corte especializadas.

Soluções de ferramentas e fixação

As geometrias sofisticadas requerem frequentemente ferramentas especializadas. As ferramentas de maior alcance, por exemplo, podem aceder a cavidades profundas, mas podem introduzir vibrações que afectam a precisão. A chave é equilibrar os requisitos de alcance com as necessidades de rigidez.

A fixação - a forma como a peça é mantida durante a maquinagem - torna-se cada vez mais importante à medida que a complexidade aumenta. As fixações personalizadas que seguram a peça de trabalho de forma segura, permitindo o acesso a todas as superfícies necessárias, são muitas vezes essenciais para peças complexas. Na PTSMAKE, concebemos soluções de fixação personalizadas para cada projeto complexo, garantindo estabilidade durante todo o processo de maquinação.

Estratégia de programação e maquinação

A abordagem de programação tem um impacto significativo na viabilidade e na precisão. O software CAM (Computer-Aided Manufacturing) moderno oferece estratégias sofisticadas de percursos de ferramentas que mantêm o engate constante da ferramenta, reduzindo a deflexão da ferramenta e melhorando o acabamento da superfície.

Para geometrias particularmente complexas, utilizamos frequentemente estratégias de maquinação progressiva:

- Passagens de desbaste para remover material a granel

- Semi-acabamento para estabelecer a forma geral

- Passagens de acabamento com ferramentas mais pequenas e cortes mais leves para maior precisão

- Verificação através de sondagem na máquina entre operações

Aplicações e limitações do mundo real

Apesar destas capacidades impressionantes, é importante compreender onde é que a maquinagem CNC se destaca e onde é que outros processos podem ser mais adequados:

Aplicações ideais para maquinagem CNC complexa

- Componentes aeroespaciais com passagens internas complexas e requisitos de tolerância apertados

- Dispositivos médicos que requerem caraterísticas complexas e biocompatibilidade

- Suportes ópticos que deve equilibrar formas complexas com extrema precisão

- Componentes de robótica com formas orgânicas e requisitos de ajuste precisos

Quando considerar processos alternativos

Mesmo com capacidades CNC avançadas, certas geometrias podem ser mais adequadas a outros processos:

- As caraterísticas internas extremamente pequenas podem ser melhor obtidas através de EDM (Maquinação por Descarga Eléctrica)

- As peças que requerem estruturas internas de treliça consistentes podem beneficiar do fabrico aditivo

- A produção de grandes volumes de peças plásticas complexas pode ser mais económica com a moldagem por injeção

A chave é compreender os pontos fortes e as limitações de cada método de fabrico. Muitas vezes, recomendo abordagens híbridas que aproveitam a precisão da maquinagem CNC para caraterísticas críticas, utilizando outros processos para aspectos que lhes são mais adequados.

Garantia de qualidade para peças complexas

Criar peças complexas com tolerâncias apertadas é apenas metade da batalha - a verificação é igualmente importante. A metrologia moderna evoluiu a par das capacidades de maquinagem:

- CMM (Máquinas de medição por coordenadas) permitem uma verificação exacta da precisão dimensional

- Digitalização ótica cria modelos 3D pormenorizados para comparação com os projectos originais

- Sondagem em curso permite a verificação durante a maquinagem e não apenas depois

Estas tecnologias permitem-nos documentar que as peças cumprem as especificações e fornecem um feedback valioso para a melhoria do processo.

Que medidas de controlo de qualidade são utilizadas na maquinagem CNC personalizada?

Já alguma vez recebeu um lote de peças maquinadas por CNC e descobriu que não correspondiam às suas especificações? Ou preocupou-se com a consistência das peças em vários ciclos de produção? Os problemas de controlo de qualidade podem rapidamente fazer descarrilar projectos, desperdiçar recursos e prejudicar a sua reputação junto dos clientes.

O controlo de qualidade na maquinagem CNC personalizada envolve processos de inspeção sistemáticos, tecnologias de medição avançadas e a adesão a normas internacionais. Estas medidas garantem que as peças maquinadas cumprem as tolerâncias dimensionais, os requisitos de acabamento da superfície e as especificações funcionais ao longo do processo de fabrico.

A importância dos sistemas de controlo de qualidade na maquinagem CNC

O controlo de qualidade não é apenas uma reflexão tardia na maquinagem CNC personalizada - é uma parte integrante de todo o processo de fabrico. Na PTSMAKE, desenvolvemos sistemas de controlo de qualidade abrangentes que monitorizam cada passo, desde a inspeção da matéria-prima até à verificação do produto final.

Um controlo de qualidade eficaz na maquinagem CNC requer uma abordagem a vários níveis. Os melhores fabricantes implementam aquilo a que chamo os "três pilares" do controlo de qualidade da maquinagem:

- Garantia de qualidade pré-produção

- Monitorização e controlo durante o processo

- Inspeção e ensaios pós-produção

Cada camada serve como um ponto de controlo para detetar potenciais problemas antes de se tornarem problemas dispendiosos. De acordo com a minha experiência, os fabricantes que se destacam nas três áreas produzem sempre peças de qualidade superior.

Medidas de controlo da qualidade antes da produção

Inspeção e verificação de materiais

Antes de iniciar qualquer corte, inspeccionamos minuciosamente os materiais recebidos. Isto inclui a verificação dos certificados dos materiais, a verificação das composições químicas e o teste das propriedades físicas, quando necessário. Para aplicações críticas, utilizamos análise espectroscópica9 para confirmar a composição do material a nível molecular.

A rastreabilidade dos materiais também é crucial. Mantemos registos que ligam as matérias-primas às suas fontes e aos dados de inspeção correspondentes, assegurando uma transparência total ao longo do processo de fabrico.

Verificação da programação

Os erros de programação CNC podem conduzir a problemas de qualidade significativos. Para o evitar, implementamos várias etapas de verificação:

- Simulação CAD/CAM para detetar potenciais colisões e problemas no percurso da ferramenta

- Ensaios secos sem material para verificar os movimentos da máquina

- Inspeção do primeiro artigo antes do início da produção total

Estes passos ajudam a identificar e corrigir erros de programação antes que estes afectem a produção real.

Técnicas de controlo de qualidade durante o processo

Sistemas de monitorização em tempo real

As máquinas CNC modernas estão equipadas com sensores que monitorizam vários parâmetros durante a maquinagem:

| Parâmetro monitorizado | Objetivo | Benefício |

|---|---|---|

| Forças de corte | Detetar o desgaste da ferramenta e potenciais rupturas | Evita defeitos e reduz o tempo de inatividade |

| Vibração | Identificar condições de corte instáveis | Melhora o acabamento da superfície e a precisão dimensional |

| Temperatura | Monitorizar os efeitos térmicos na peça de trabalho | Mantém tolerâncias apertadas |

| Consumo de energia | Monitorizar o estado geral da máquina | Assegura um desempenho consistente |

A monitorização em tempo real permite que os operadores façam ajustes imediatos quando os parâmetros se desviam para fora dos intervalos aceitáveis.

Controlo Estatístico do Processo (SPC)

O SPC envolve a recolha de dados durante a produção para identificar tendências e variações. Ao acompanhar as principais medições ao longo do tempo, podemos detetar quando um processo está a tornar-se instável antes de produzir peças fora de especificação.

Na PTSMAKE, utilizamos gráficos SPC para monitorizar as dimensões críticas ao longo dos ciclos de produção. Esta abordagem baseada em dados ajuda a manter a consistência e permite-nos melhorar continuamente os nossos processos.

Métodos de controlo de qualidade pós-produção

Tecnologias de Inspeção Dimensional

Após a maquinação, as peças são submetidas a um controlo dimensional minucioso utilizando várias tecnologias:

- Máquinas de medição por coordenadas (CMMs) para medições 3D de alta precisão

- Comparadores ópticos para verificação de perfis

- Scanners laser para geometrias complexas

- Sistemas de visão para a deteção de defeitos de superfície

Para a produção de grandes volumes, utilizamos frequentemente sistemas de inspeção automatizados que podem verificar rapidamente várias dimensões, mantendo a precisão.

Verificação do acabamento da superfície

Os requisitos de acabamento da superfície variam muito consoante a aplicação. Utilizamos vários métodos para verificar a qualidade da superfície:

- Profilómetros para medir a rugosidade da superfície (valores Ra, Rz)

- Comparação visual com os padrões de acabamento de superfície

- Comparação tátil para verificação tátil

O método adequado depende dos requisitos específicos e da natureza crítica da superfície.

Testes funcionais

Por vezes, a precisão dimensional não é suficiente - as peças também têm de funcionar corretamente. Os testes funcionais podem incluir:

- Ensaios de montagem com componentes de acoplamento

- Ensaios de carga para peças estruturais

- Ensaio de fugas em componentes selados

- Ensaios de condutividade eléctrica para componentes condutores

No PTSMAKE, desenvolvemos protocolos de teste personalizados com base nos requisitos de utilização final de cada peça.

Normas de qualidade e certificações

O controlo de qualidade na maquinagem CNC é frequentemente regido por normas e certificações da indústria. As mais comuns incluem:

- ISO 9001:2015 para sistemas gerais de gestão da qualidade

- AS9100 para aplicações aeroespaciais

- ISO 13485 para componentes de dispositivos médicos

- IATF 16949 para peças automóveis

Estas normas fornecem quadros para a implementação de sistemas de controlo de qualidade abrangentes. Exigem procedimentos documentados, auditorias regulares e processos de melhoria contínua.

Documentação e rastreabilidade

A documentação completa é essencial para um controlo de qualidade eficaz. Para cada ciclo de produção, mantemos registos de:

- Certificações de materiais

- Parâmetros do processo

- Resultados das inspecções

- Eventuais desvios e medidas corretivas

- Qualificações do operador

Esta documentação cria um historial completo de cada peça, permitindo-nos rastrear quaisquer problemas até à sua origem e implementar melhorias para futuras séries de produção.

Como é que a maquinagem CNC personalizada apoia a prototipagem e a produção?

Já alguma vez se viu preso entre um conceito de design brilhante e a sua realização física? Ou talvez tenha visto um protótipo promissor não passar suavemente para a produção, levando a atrasos e reformulações dispendiosas? Esta lacuna frustrante entre a visão e a execução aflige até as equipas de engenharia mais talentosas.

A maquinagem CNC personalizada serve como ponte crítica que liga a prototipagem à produção, oferecendo precisão, versatilidade de materiais e capacidades de fabrico escaláveis. Permite aos engenheiros iterar rapidamente os projectos com materiais idênticos aos de produção, validar a forma e a função e fazer uma transição perfeita para o fabrico à escala real sem reequipamento significativo ou alterações de processo.

O continuum sem costuras: Do protótipo à produção

No atual cenário de fabrico competitivo, a capacidade de passar eficientemente do conceito ao produto final determina o sucesso do mercado. A maquinagem CNC personalizada cria uma continuidade perfeita entre estas fases cruciais. Ao contrário de outros métodos de fabrico que podem exigir configurações completamente diferentes para a criação de protótipos e para a produção, a maquinagem CNC mantém a consistência ao longo do ciclo de desenvolvimento.

Ao conceber um novo componente, os engenheiros precisam de validar não só a forma, mas também as propriedades funcionais. Com a maquinação CNC personalizada, posso produzir protótipos utilizando exatamente os mesmos materiais planeados para a produção. Esta continuidade do material é inestimável - significa que as propriedades térmicas, mecânicas e químicas observadas nos testes reflectirão com precisão o desempenho do produto final.

Versatilidade de materiais na prototipagem

Uma das maiores vantagens da maquinação CNC personalizada para o desenvolvimento de produtos é a notável versatilidade de materiais que oferece. Desde alumínio e aço inoxidável a plásticos de engenharia como PEEK ou Delrin, o mesmo processo CNC pode acomodar praticamente qualquer material maquinável10 necessários para testar diferentes atributos:

| Tipo de material | Benefícios da prototipagem | Tradução da produção |

|---|---|---|

| Alumínio | Maquinação rápida, boa relação resistência/peso | Material de produção direta ou validação de peças fundidas |

| Aço inoxidável | Ensaios de resistência à corrosão, aplicações de alta tensão | Propriedades dos materiais idênticas às da produção |

| Plásticos de engenharia | Resistência química, propriedades eléctricas, redução de peso | Validação direta do material de produção |

| Ligas exóticas | Ensaios de propriedades especializadas (resistência ao calor, etc.) | Prova de conceito para aplicações especializadas |

Esta versatilidade permite às equipas de engenharia experimentar opções de materiais sem alterar os métodos de fabrico, reduzindo drasticamente as variáveis na transição para a produção.

Refinamento iterativo da conceção

O percurso do protótipo à produção raramente segue uma linha reta. A maquinagem CNC personalizada é excelente no apoio à melhoria iterativa do design através de capacidades de resposta rápida. Quando trabalho com clientes na PTSMAKE, produzimos frequentemente várias iterações de design numa sucessão rápida, cada uma delas aperfeiçoando a versão anterior.

Esta abordagem iterativa é possível graças à natureza digital da maquinação CNC. Assim que o modelo CAD é atualizado, o programa CNC correspondente pode ser rapidamente ajustado. Ao contrário dos métodos que requerem novas ferramentas para cada alteração de desenho, a maquinagem CNC permite uma evolução económica dos desenhos sem penalizações significativas em termos de tempo.

Vantagens da prototipagem idêntica à produção

O padrão de ouro na prototipagem é a criação de componentes que espelham perfeitamente as peças de produção, tanto na forma como na função. A maquinagem CNC personalizada permite aquilo a que chamo "prototipagem idêntica à produção" - a capacidade de criar peças de teste que são virtualmente indistinguíveis das que acabarão por ser produzidas em massa.

Validação da precisão dimensional e da tolerância

Um aspeto crítico da transição do protótipo para a produção é a validação de que as tolerâncias apertadas podem ser mantidas de forma consistente. A maquinação CNC destaca-se neste domínio, com tolerâncias típicas de ±0,001" (0,025mm) ou superiores para componentes de precisão. Isto permite aos engenheiros:

- Confirmar o ajuste e a função com os componentes de encaixe

- Validar folgas para conjuntos móveis

- Testar os ajustes de interferência e os processos de montagem

- Verificar os requisitos ópticos ou estéticos

Quando as tolerâncias são validadas utilizando o mesmo processo destinado à produção, há um risco mínimo de problemas inesperados quando se aumenta a escala.

Consistência do acabamento da superfície

Para além da precisão dimensional, os requisitos de acabamento da superfície podem ser determinantes para a funcionalidade e o aspeto de um produto. A maquinagem CNC personalizada proporciona acabamentos de superfície consistentes que podem ser especificados com precisão e reproduzidos na produção:

- Acabamentos por maquinagem para superfícies funcionais

- Acabamentos com jato de grânulos ou tombados para um melhor aspeto

- Superfícies polidas para componentes ópticos ou moldes

- Tratamentos de superfície especializados para requisitos específicos de fricção ou vedação

Estes acabamentos podem ser padronizados e documentados durante a prototipagem, garantindo que as peças de produção terão um desempenho idêntico.

Escalabilidade: A vantagem da produção

Talvez a vantagem mais significativa da maquinação CNC personalizada no percurso do protótipo para a produção seja a sua escalabilidade inerente. Os mesmos programas CNC desenvolvidos durante a prototipagem podem ser transferidos diretamente para as máquinas de produção com modificações mínimas.

De peças individuais a quantidades de produção

Aquando da transição do protótipo para a produção, os requisitos de volume aumentam drasticamente. A maquinação CNC é escalonada eficazmente através de várias abordagens:

- Maquinação multieixos para reduzir as configurações e aumentar o rendimento

- Otimização do design de fixações para carregamento/descarregamento rápido de peças

- Otimização do percurso da ferramenta para reduzir os tempos de ciclo

- Várias configurações de máquinas com programas idênticos

- Fabrico à luz do dia para uma capacidade de produção 24 horas por dia, 7 dias por semana

Na PTSMAKE, implementei estas estratégias para aumentar a produção de protótipos individuais para milhares de peças por mês, mantendo uma qualidade e especificações consistentes.

Otimização de custos na transição

O aspeto financeiro da passagem do protótipo à produção não pode ser negligenciado. A maquinagem CNC personalizada oferece vantagens únicas em termos de custos durante esta transição:

- Não são necessários novos investimentos em ferramentas (ao contrário da moldagem por injeção ou da fundição sob pressão)

- Optimizações de processos em vez de alterações de processos

- Flexibilidade de inventário sem quantidades mínimas de encomenda

- Capacidade de efetuar aperfeiçoamentos de conceção sem ter de desmantelar ferramentas dispendiosas

- Opção de fabrico just-in-time para reduzir os custos de manutenção de stocks

Esta flexibilidade torna a maquinagem CNC particularmente valiosa para produtos com previsões de procura incertas ou que requerem iterações frequentes, mesmo durante a produção.

Aplicações do mundo real e histórias de sucesso

Os princípios acima descritos não são apenas teóricos. Testemunhei inúmeras transições bem sucedidas do protótipo para a produção utilizando a maquinagem CNC personalizada em diversas indústrias:

- Componentes aeroespaciais que passam de protótipos de ensaios de voo a peças de produção aprovadas

- Alojamentos de dispositivos médicos em transição de ensaios clínicos para produção comercial completa

- Dimensionamento de componentes electrónicos de consumo desde o conceito inicial até à produção em massa

- As peças para o mercado de pós-venda automóvel estão a passar de artigos especiais a ofertas comuns

Em cada um dos casos, a consistência e a fiabilidade dos processos de maquinação CNC constituíram a base para uma expansão bem sucedida.

A maquinagem CNC personalizada oferece um valor excecional ao longo do ciclo de vida do desenvolvimento do produto, criando um caminho suave desde o conceito inicial, passando pela prototipagem e chegando à produção total. A sua versatilidade de materiais, capacidades de precisão e escalabilidade inerente tornam-na na abordagem de fabrico ideal para empresas que procuram minimizar o risco e maximizar a eficiência na introdução de novos produtos no mercado.

Saiba mais sobre os limites das propriedades dos materiais que afectam a viabilidade e a qualidade do fabrico. ↩

Clique para saber mais sobre a tecnologia de posicionamento avançado na maquinagem de precisão. ↩

Saiba quais os materiais que proporcionam um equilíbrio ótimo entre custo e desempenho para a sua aplicação específica. ↩

Saiba mais sobre os tratamentos de superfície avançados e como estes afectam o desempenho das peças. ↩

Clique para aprender técnicas de manutenção avançadas que evitam tempos de paragem dispendiosos das máquinas. ↩

Aprenda técnicas comprovadas para eliminar defeitos de fabrico e melhorar a qualidade das peças. ↩

Saiba mais sobre esta técnica avançada de tratamento do alumínio e os seus benefícios. ↩

Saiba como as propriedades do material afectam a precisão da maquinação e o desempenho da peça. ↩

Saiba como a análise avançada de materiais garante que as suas peças cumprem as especificações exactas. ↩

Clique para compreender as propriedades específicas que determinam se um material pode ser maquinado eficazmente. ↩