Fábrica de moldagem por injeção a alta temperatura

BAIXO MOQ 100 PCS

Moldagem de precisão de peças complexas

Entrega rápida e envio global

Máquinas que variam de 30 Toneladas a 1.600 Toneladas

O que dizem os nossos clientes

Os nossos clientes estão localizados em todo o mundo e o seu feedback fala por si. Se pretender verificar a nossa reputação junto dos clientes da sua área, não hesite em contactar-nos - teremos todo o gosto em pô-lo em contacto com eles e partilhar estudos de caso relevantes.

8 Principais indústrias que dependem de soluções de moldagem por injeção a alta temperatura

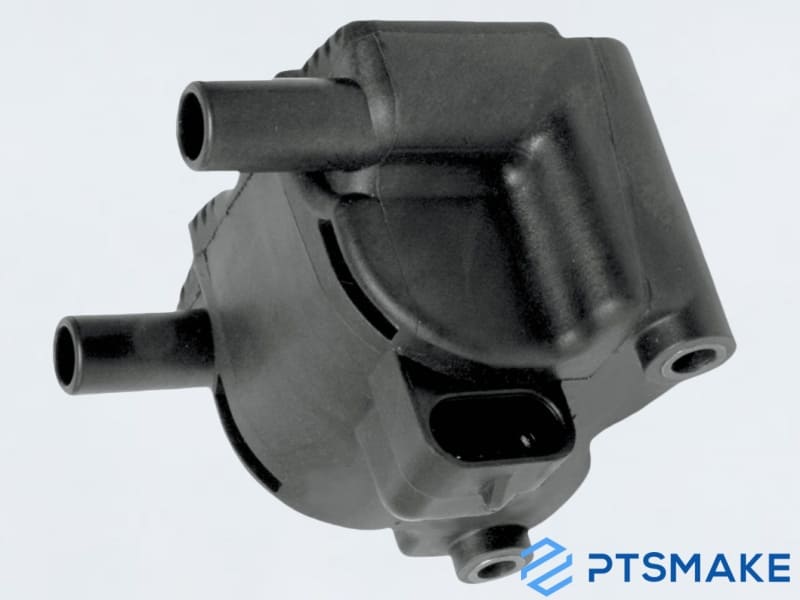

Automóvel

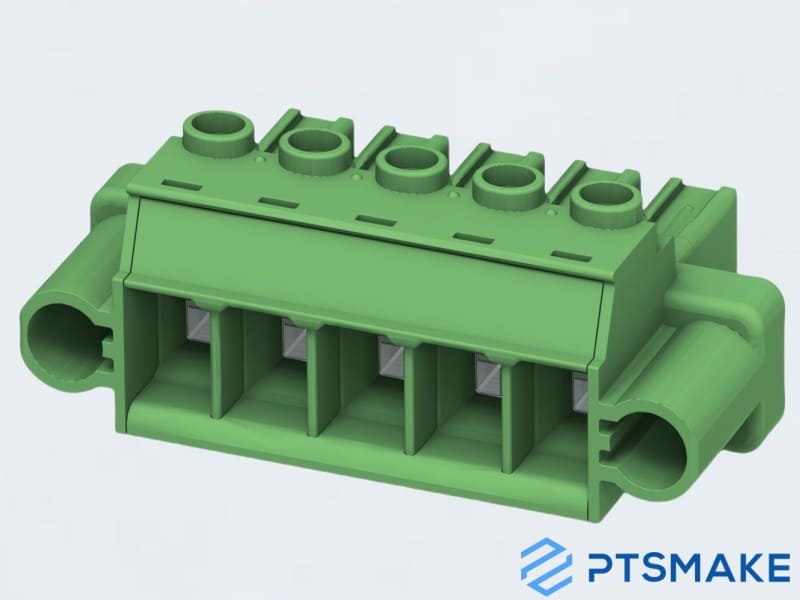

Eletrónica

Electrodomésticos

Aeroespacial

Máquinas industriais

Dispositivos médicos

Indústria da iluminação

Energia e potência

Porquê escolher o PTSMAKE para moldagem por injeção a alta temperatura?

Processamos mais de 50 materiais de alta temperatura (PTFE, PEEK, PPS, PPSU, PPO, PI, PVDF, PEI, PAI, PBI, LCP) com uma precisão de ±0,01 mm

Utilizando máquinas avançadas, asseguramos a precisão dimensional e optimizamos os desenhos, reduzindo os custos de produção até 30%.

As nossas mais de 50 máquinas de moldagem avançadas permitem ciclos de protótipo de 15 dias e prazos de produção 30% mais rápidos.

Os nossos controlos de qualidade em 3 fases mantêm uma taxa de defeitos inferior a 0,2% com rastreabilidade total para todas as peças moldadas.

Como garantimos a máxima qualidade na moldagem por injeção a alta temperatura no PTSMAKE

- A moldagem por injeção a alta temperatura requer um controlo de qualidade rigoroso para cumprir os exigentes padrões da indústria. Na PTSMAKE, utilizamos um sistema de gestão da qualidade em 5 fases para garantir a precisão e a fiabilidade de cada peça. Vamos explicar como fazemos isso.

- Fase 1: Seleção de materiais e ensaios prévios

Começamos por testar os materiais poliméricos a 300°F-500°F utilizando as normas ASTM D638. Os nossos engenheiros verificam a resistência ao calor, as taxas de contração e a estabilidade química antes de aprovarem os materiais. Isto evita o empeno e a degradação durante a moldagem a alta temperatura.

- Fase 2: Conceção de moldes de precisão

A nossa equipa concebe moldes com uma precisão de ±0,005 mm utilizando o software Siemens NX. Simulamos padrões de distribuição de calor para identificar pontos quentes e otimizar os canais de arrefecimento. 98% dos nossos moldes passam na inspeção do primeiro artigo (FAI) graças a este processo de validação digital.

- Fase 3: Monitorização da produção em tempo real

Durante a moldagem, os sensores monitorizam as temperaturas do cilindro (até 450°F), a pressão de injeção (1.500-2.500 psi) e os tempos de ciclo. Qualquer desvio acciona alertas automáticos. Os nossos operadores efectuam verificações de hora a hora utilizando ferramentas calibradas, garantindo uma produção consistente em todos os lotes.

- Fase 4: Verificação pós-processo

Testamos 100% de peças para:

- Precisão dimensional (medições CMM)

- Defeitos de superfície (scanners ópticos 3D)

- Resistência mecânica (ensaios de tração ISO 527)

Os componentes críticos são submetidos a testes adicionais de envelhecimento por calor a 250°F durante mais de 48 horas.

- Etapa 5: Melhoria contínua

Cada projeto é documentado no nosso QMS baseado na nuvem. Analisamos dados como taxas de defeito (consistentemente <0,3%) e feedback do cliente para refinar os processos. Este sistema ajudou clientes como a Huawei a reduzir as falhas de peças em 67% em aplicações robóticas de alto calor.

- Com mais de 20 anos de experiência e fluxos de trabalho com certificação ISO 9001, a PTSMAKE fornece soluções de moldagem por injeção a alta temperatura em que pode confiar. A nossa equipa de apoio técnico 24 horas por dia, 7 dias por semana, resolve os problemas 3 vezes mais depressa do que a média da indústria.

"A PTSMAKE forneceu engrenagens de nylon resistentes ao calor para o nosso projeto aeroespacial. O seu processo de moldagem cumpriu os requisitos das especificações MIL. Nenhum problema de deformação, mesmo a 130°C de uso contínuo. Poupou-nos 3 semanas em relação aos fornecedores anteriores

Ryan Carter, Diretor de Fabrico, EUA"

Principais materiais para moldagem por injeção a alta temperatura

PTFE

PEEK

PPS

PPO

PI

PEI

PBI

LCP

Tempos de execução típicos para moldagem por injeção a alta temperatura

Equilíbrio entre velocidade e precisão nos prazos de fabrico

- Os projectos de moldagem por injeção a alta temperatura enfrentam frequentemente prazos de entrega mais longos devido a desafios específicos do material. Na PTSMAKE, reduzimos os prazos médios de entrega para 2-3 semanas para moldes personalizados e 7-10 dias para lotes de produção. Os nossos mais de 20 anos de experiência no fabrico de precisão ajudam a simplificar os processos sem comprometer a qualidade.

- Os principais factores que afectam os prazos de entrega incluem os requisitos de cura do material (por exemplo, PEEK, PEI), a complexidade da peça e o volume da encomenda. Para necessidades urgentes, a nossa equipa oferece serviços expeditos que reduzem os prazos em 30-40%. Mais de 85% dos projectos cumprem ou superam os prazos iniciais através do nosso sistema de gestão de projectos dedicado.

- Mantemos tempos de resposta de 48-72 horas para orçamentos e feedback de projectos. Clientes como a HUA WEI e a BMW confiam nas nossas instalações com certificação ISO em Shenzhen e Dongguan, onde 90% de ferramentas são concluídas internamente. As actualizações em tempo real através do nosso portal do cliente garantem a transparência em todas as fases.

Moldagem por injeção a alta temperatura: Processo de fabrico em 8 etapas

1. Seleção de materiais

2. Conceção do molde

3. Configuração da máquina

4. Secagem de materiais

5. Moldagem por injeção

6. Processo de arrefecimento

7. Ejeção de peças

8. Inspeção da qualidade

Solicite um orçamento personalizado hoje mesmo

Obtenha hoje um orçamento preciso para o seu projeto. Deixe-nos ajudá-lo a cumprir as suas especificações exactas.

Soluções rentáveis para moldagem por injeção a alta temperatura

1. Otimização de materiais

2. Eficiência na conceção do molde

3. Redução do tempo de ciclo

4. Automatização

5. Compras a granel

6. Simplificação da conceção

7. Eliminação de processos secundários

Opções de personalização para moldagem por injeção a alta temperatura

Personalização de materiais para resistência a altas temperaturas

Flexibilidade na conceção de ferramentas e moldes

Opções de acabamento de superfície e pós-processamento

Prototipagem rápida até à escala de produção total

Histórias de sucesso: Soluções de moldagem por injeção a alta temperatura

Fabricante de dispositivos médicos na Alemanha

PTSMAKE redesenhou o molde com canais de arrefecimento conformes e mudou para um material PEEK estabilizado pelo calor. Isto reduziu o tempo de ciclo em 18% e alcançou uma estabilidade dimensional de ±0,05mm em mais de 500 ciclos de esterilização.

A solução ajudou o cliente a garantir uma certificação crítica da OMS e a expandir-se para mercados emergentes.

Empresa Europeia de Robótica Industrial

PTSMAKE implementou uma abordagem híbrida que combina inserções de molde maquinadas por CNC com controlo de temperatura de alta precisão durante a moldagem por injeção. As engrenagens resultantes apresentaram 98% menos desgaste do que os valores de referência da indústria, permitindo ao cliente aumentar os intervalos de manutenção e ganhar um projeto emblemático de automatização da fábrica.

Contacte hoje o especialista em moldagem por injeção a alta temperatura personalizada!

Aguardamos com expetativa a oportunidade de trabalhar consigo e contribuir para o sucesso do seu projeto.