Alcançar a precisão na maquinação de aço inoxidável 316L pode ser frustrante. Tenho visto muitos fabricantes a debaterem-se com o desgaste das ferramentas, um acabamento superficial deficiente e imprecisões dimensionais. Estes problemas não só desperdiçam materiais valiosos, como também conduzem a atrasos de produção dispendiosos e a peças rejeitadas.

Para obter precisão na maquinagem do aço inoxidável 316L, utilizar ferramentas de metal duro afiadas, manter velocidades de corte adequadas (100-150 SFM) e assegurar uma fixação rígida da peça de trabalho. Aplicar líquido de refrigeração abundante, efetuar cortes ligeiros e monitorizar regularmente o desgaste da ferramenta para manter tolerâncias apertadas.

Quero partilhar informações mais detalhadas sobre a maquinagem do aço inoxidável 316L. As estratégias que descrevi acima são apenas o básico. Abaixo, explicarei parâmetros de corte específicos, critérios de seleção de ferramentas e técnicas avançadas que o ajudarão a obter resultados excepcionais com este material desafiante.

O que é o aço inoxidável 316L?

Já se deparou com desafios relacionados com a corrosão ou falha de componentes metálicos em aplicações críticas? As consequências da utilização do tipo errado de aço inoxidável podem ser graves - desde falhas dispendiosas do equipamento a potenciais riscos de segurança. Muitos engenheiros e fabricantes esforçam-se por encontrar um material que ofereça tanto uma qualidade excecional como uma qualidade de aço inoxidável. resistência à corrosão1 e resistência fiável.

O aço inoxidável 316L é uma variante com baixo teor de carbono do aço inoxidável 316 padrão, contendo menos de 0,03% de carbono. Oferece uma resistência superior à corrosão, uma excelente soldabilidade e uma elevada resistência, tornando-o ideal para ambientes exigentes onde os aços inoxidáveis normais podem falhar.

Composição química e estrutura

As propriedades únicas do aço inoxidável 316L resultam da sua composição química cuidadosamente equilibrada. Aqui está uma descrição detalhada da sua composição elementar:

| Elemento | Intervalo de percentagem |

|---|---|

| Carbono | ≤0,03% |

| Crómio | 16-18% |

| Níquel | 10-14% |

| Molibdénio | 2-3% |

| Manganês | ≤2% |

| Silício | ≤0,75% |

| Fósforo | ≤0,045% |

| Enxofre | ≤0,03% |

| Ferro | Equilíbrio |

Principais propriedades e caraterísticas

Na PTSMAKE, trabalhamos regularmente com o aço inoxidável 316L devido às suas propriedades excepcionais:

Resistência à corrosão

- Excelente resistência à corrosão por picadas e fendas

- Excelente desempenho em ambientes com cloretos

- Resistência superior ao ataque químico em comparação com os tipos 304

Propriedades mecânicas

- Resistência ao escoamento: 170-310 MPa

- Resistência à tração: 485-680 MPa

- Alongamento: >40%

- Dureza: Até 95 HRB

Vantagens em relação a outras classes

Na minha experiência de fabrico, o 316L oferece várias vantagens distintas:

Soldabilidade melhorada

- O baixo teor de carbono evita a precipitação de carbonetos

- Mantém a resistência à corrosão nas áreas soldadas

- Reduz o risco de corrosão intergranular

Desempenho de temperatura

- Excelente resistência a temperaturas elevadas

- Mantém as propriedades desde a criogenia até 800°C

- Melhor resistência à escamação do que os graus 304

Aplicações do sector

Dispositivos médicos

A biocompatibilidade do 316L torna-o crucial para:

- Instrumentos cirúrgicos

- Dispositivos implantáveis

- Equipamento de laboratório

- Equipamento de processamento farmacêutico

Componentes aeroespaciais

Maquinamos frequentemente peças em 316L para aplicações aeroespaciais, incluindo:

- Componentes do sistema de combustível

- Acessórios para linhas hidráulicas

- Fixadores e suportes

- Peças do sistema de controlo ambiental

Processamento químico

A resistência à corrosão do material é valiosa para:

- Tanques de armazenamento

- Tubagem de processo

- Permutadores de calor

- Recipientes sob pressão

Considerações sobre o fabrico

Quando se trabalha com aço inoxidável 316L, há vários factores que requerem atenção:

Parâmetros de maquinagem

- Velocidades de corte inferiores às do aço-carbono

- Necessidade de ferramentas afiadas para evitar o endurecimento por trabalho

- Arrefecimento adequado para manter a precisão dimensional

Acabamento de superfícies

- Várias opções de acabamento disponíveis

- O electropolimento aumenta a resistência à corrosão

- Uma limpeza adequada é essencial para um desempenho ótimo

Análise custo-benefício

Embora o 316L custe normalmente mais do que os tipos padrão, os seus benefícios justificam frequentemente o investimento:

Benefícios a longo prazo

- Requisitos de manutenção reduzidos

- Vida útil prolongada

- Menor frequência de substituição

- Diminuição do tempo de inatividade

Considerações sobre o investimento inicial

- Prémio de custo do material em relação aos tipos 304

- Custos de maquinagem mais elevados devido ao desgaste da ferramenta

- Requisitos adicionais de pós-processamento

Orientações para a seleção de materiais

Para determinar se o 316L é adequado para a sua aplicação, considere:

Factores ambientais

- Exposição a produtos químicos corrosivos

- Gama de temperaturas de funcionamento

- Presença de cloretos

- Requisitos de higiene

Requisitos mecânicos

- Capacidade de carga

- Resistência à fadiga

- Resistência ao impacto

- Resistência ao desgaste

Conformidade regulamentar

- Requisitos da FDA

- Códigos ASME

- Normas específicas do sector

- Regulamentação ambiental

Nas nossas instalações de fabrico, descobrimos que o aço inoxidável 316L é um material excecional para aplicações exigentes. A sua combinação de resistência à corrosão, força e soldabilidade torna-o uma escolha fiável para componentes críticos em várias indústrias. Embora o custo inicial possa ser superior ao de outras qualidades, os benefícios a longo prazo tornam-no frequentemente a solução mais económica para ambientes exigentes.

Porque é que a maquinagem do aço inoxidável 316L é um desafio?

Todas as semanas, recebo pedidos de informação de clientes com dificuldades na maquinação de aço inoxidável 316L. As suas frustrações são válidas - ferramentas que se desgastam prematuramente, peças que ficam distorcidas e custos de produção que disparam. O que é ainda mais preocupante é o facto de estes problemas levarem frequentemente à perda de prazos e à rejeição de peças, criando um efeito dominó de atrasos na produção.

A maquinagem do aço inoxidável 316L é um desafio principalmente devido à sua elevada taxa de endurecimento por trabalho, baixa condutividade térmica e excecional tenacidade. Estas propriedades causam um desgaste rápido da ferramenta, geração de calor excessivo durante o corte e formação difícil de aparas, tornando-o num dos materiais mais exigentes para maquinar com precisão.

O fenómeno do endurecimento do trabalho

O endurecimento por trabalho é talvez o desafio mais significativo na maquinagem do aço inoxidável 316L. Quando cortamos este material, ele torna-se mais duro na zona de corte, criando uma camada dura que resiste à maquinagem posterior. Este fenómeno conduz a:

- Forças de corte aumentadas

- Desgaste acelerado da ferramenta

- Problemas de qualidade da superfície

- Problemas de precisão dimensional2

Desafios da gestão térmica

A baixa condutividade térmica do aço inoxidável 316L cria várias complicações de maquinagem:

| Problema relacionado com o calor | Impacto na maquinagem | Consequências potenciais |

|---|---|---|

| Concentração de calor | A aresta de corte recebe uma carga térmica excessiva | Falha prematura da ferramenta |

| Fraca dissipação de calor | O calor acumula-se na peça de trabalho | Imprecisões dimensionais |

| Expansão térmica | O material expande-se durante a maquinagem | Questões de controlo da tolerância |

| Formação de arestas de construção | Material soldado à ferramenta de corte | Mau acabamento da superfície |

Dificuldades de controlo de chips

Um dos aspectos mais frustrantes da maquinagem do aço inoxidável 316L é a gestão das aparas. A elevada ductilidade do material leva a:

Batatas fritas longas e fibrosas

Estes chips podem:

- Envolver a ferramenta e a peça de trabalho

- Causa riscos na superfície

- Criar riscos de segurança para os operadores

- Interromper as operações de maquinagem automática

Quebra de chips inconsistente

A dureza do material dificulta a obtenção de uma quebra consistente das aparas, o que leva a:

- Redução da fiabilidade do processo

- Maior intervenção do operador

- Maior risco de danos na ferramenta

- Acabamento superficial comprometido

Gestão da vida útil das ferramentas

A combinação de endurecimento por trabalho e geração de calor tem um impacto significativo na vida útil da ferramenta:

Padrões comuns de desgaste de ferramentas

Desgaste do flanco

- Ocorre rapidamente devido à natureza abrasiva

- Afecta a precisão dimensional

- Requer mudanças frequentes de ferramentas

Desgaste da cratera

- Formas na face de inclinação da ferramenta

- Enfraquece o fio de corte

- Pode levar a uma falha catastrófica da ferramenta

Borda construída

- Altera a geometria da ferramenta

- Afecta o acabamento da superfície

- Cria condições de corte instáveis

Questões relacionadas com a qualidade da superfície

Conseguir e manter uma boa qualidade da superfície é particularmente difícil:

Factores contribuintes

- Formação de camadas endurecidas por trabalho

- Depósitos de bordos acumulados

- Zonas afectadas pelo calor

- Padrões de desgaste de ferramentas

- Interferência no fluxo de chips

Estes factores resultam frequentemente em:

- Variações da rugosidade da superfície

- Marcas de alimentação

- Manchas de material

- Formação de micro-bolhas

Sensibilidade dos parâmetros de corte

O aço inoxidável 316L é muito sensível aos parâmetros de corte:

| Parâmetro | Impacto | Desafio de otimização |

|---|---|---|

| Velocidade de corte | Geração de calor vs. produtividade | Encontrar o equilíbrio ideal |

| Taxa de alimentação | Formação de aparas vs. vida útil da ferramenta | Manter a quebra consistente das aparas |

| Profundidade de corte | Remoção de material vs. forças de corte | Gerir o endurecimento do trabalho |

| Geometria da ferramenta | Controlo de aparas vs. força da ferramenta | Seleção da conceção adequada da ferramenta |

Impacto económico

Os desafios de maquinação do aço inoxidável 316L têm implicações económicas significativas:

Custos de ferramentas mais elevados

- Mudanças de ferramentas mais frequentes

- São necessárias ferramentas de qualidade superior

- Necessidades especiais de revestimento

Redução da produtividade

- Velocidades de corte mais baixas

- Paragens mais frequentes da máquina

- Tempos de ciclo alargados

Despesas relacionadas com a qualidade

- Requisitos de inspeção mais elevados

- Aumento das taxas de sucata

- Custos de retrabalho

Requisitos adicionais do processo

- Necessidades especiais de líquido de refrigeração

- Sistemas de monitorização melhorados

- Mais atenção do operador

Estes desafios tornam a maquinação do aço inoxidável 316L uma operação complexa que requer um planeamento cuidadoso, uma seleção adequada de ferramentas e parâmetros de corte optimizados. O sucesso depende da compreensão e da abordagem de cada um desses desafios, mantendo um equilíbrio entre produtividade, qualidade e custo-benefício.

Quais são as melhores técnicas de maquinagem para o aço inoxidável 316L?

A maquinagem do aço inoxidável 316L pode ser um verdadeiro desafio para muitos fabricantes. A elevada ductilidade do material e as propriedades de endurecimento por trabalho conduzem frequentemente a um desgaste excessivo da ferramenta, a um acabamento superficial deficiente e a um aumento dos custos de produção. Tenho visto muitos clientes a debaterem-se com estes problemas, especialmente quando não têm a abordagem de maquinação correta.

Com base na minha experiência no PTSMAKE, as melhores técnicas de maquinação para o aço inoxidável 316L combinam a seleção adequada de ferramentas, parâmetros de corte optimizados e estratégias de maquinação específicas. Isto inclui a utilização de ferramentas de metal duro, a manutenção de velocidades de corte moderadas e a utilização de métodos de arrefecimento adequados para obter resultados óptimos.

Otimização dos parâmetros de fresagem CNC

A fresagem CNC do aço inoxidável 316L requer uma atenção cuidadosa aos parâmetros de corte. Recomendo a utilização destas definições específicas para obter resultados óptimos:

| Parâmetro | Gama recomendada | Notas |

|---|---|---|

| Velocidade de corte | 100-150 m/min | Velocidades mais elevadas para o acabamento |

| Taxa de alimentação | 0,1-0,2 mm/dente | Reduzir para um melhor acabamento |

| Profundidade de corte | 0,5-2,0 mm | Depende do tipo de operação |

| Envolvimento com a ferramenta | 30-40% do diâmetro da ferramenta | Evita a sobrecarga da ferramenta |

A chave para uma fresagem bem sucedida reside na manutenção de uma formação consistente de aparas. Asseguro sempre a evacuação adequada das aparas através da aplicação adequada de líquido de refrigeração e de estratégias de corte. Para geometrias complexas, prefiro utilizar a fresagem escalonada em vez da fresagem convencional para reduzir o endurecimento por trabalho.

Operações de viragem eficazes

Ao tornear aço inoxidável 316L, a seleção da ferramenta torna-se crucial. Aqui está a minha abordagem comprovada:

| Tipo de operação | Material da ferramenta | Tipo de revestimento |

|---|---|---|

| Desbaste | Carbureto | PVD TiAlN |

| Acabamento | Cerâmica | CVD Al2O3 |

| Enfiamento | Carbureto | TiN |

Descobri que manter um ângulo de inclinação positivo (8-12 graus) ajuda a reduzir as forças de corte e a melhorar o acabamento da superfície. Os seguintes parâmetros funcionam bem:

| Parâmetro de viragem | Desbaste | Acabamento |

|---|---|---|

| Velocidade de corte | 80-120 m/min | 120-150 m/min |

| Taxa de alimentação | 0,2-0,3 mm/rot | 0,05-0,15 mm/rot |

| Profundidade de corte | 1,5-3,0 mm | 0,2-0,5 mm |

Técnicas de perfuração

A perfuração de 316L requer atenção especial para evitar o endurecimento por trabalho e garantir a precisão do furo:

| Aspeto | Recomendação | Objetivo |

|---|---|---|

| Tipo de broca | Com ponta de carboneto | Melhor resistência ao desgaste |

| Ângulo do ponto | 130-135° | Melhoria da quebra de aparas |

| Ângulo da hélice | 30-35° | Evacuação eficiente das aparas |

Para operações de perfuração bem sucedidas, sigo sempre estas diretrizes:

- Começar com furos piloto para profundidades superiores a 3x o diâmetro

- Utilizar ciclos de perfuração por picagem para furos profundos

- Manter taxas de alimentação consistentes

- Aplicar líquido de arrefecimento a alta pressão sempre que possível

Estratégias de arrefecimento e lubrificação

Um arrefecimento adequado é essencial para a maquinagem do aço inoxidável 316L. Eu recomendo:

| Método de arrefecimento | Aplicação | Benefícios |

|---|---|---|

| Líquido de refrigeração de inundação | Maquinação geral | Controlo da temperatura |

| Arrefecimento através da ferramenta | Furos/bolsas profundos | Melhor evacuação das aparas |

| Arrefecimento por névoa | Cortes ligeiros | Redução do choque térmico |

Gestão da vida útil das ferramentas

Para maximizar a vida útil da ferramenta ao maquinar aço inoxidável 316L, concentro-me em:

- Controlo regular do desgaste das ferramentas

- Implementação de percursos de ferramenta corretos

- Manutenção de parâmetros de corte consistentes

- Utilização de revestimentos de ferramentas adequados

Aqui está a minha estratégia de gestão da vida profissional:

| Tipo de ferramenta | Vida útil prevista | Indicadores de desgaste |

|---|---|---|

| Fresas de topo | 120-150 minutos | Desgaste do flanco >0,3 mm |

| Insertos de torneamento | 15-20 minutos | Desgaste da cratera |

| Bits de broca | 100-120 furos | Desgaste nos cantos |

Estas técnicas têm-me ajudado consistentemente a obter resultados óptimos na maquinagem de aço inoxidável 316L. A chave é manter um equilíbrio entre a produtividade e a vida útil da ferramenta, assegurando simultaneamente que a qualidade da peça cumpre as especificações. Lembre-se que estes parâmetros podem necessitar de ajustes com base nas capacidades específicas da máquina e nos requisitos da peça.

Para otimizar os processos de maquinação do aço inoxidável 316L, é crucial monitorizar e ajustar estes parâmetros com base no desempenho real. Verifico regularmente a qualidade do acabamento da superfície, os padrões de desgaste da ferramenta e as forças de maquinagem para afinar estas definições para aplicações específicas.

Quais são as melhores ferramentas de corte para o aço inoxidável 316L?

A seleção de ferramentas de corte para o aço inoxidável 316L pode ser uma verdadeira dor de cabeça para muitos fabricantes. Já vi muitos clientes a debaterem-se com o desgaste rápido das ferramentas, acabamentos de superfície pobres e resultados inconsistentes quando maquinam este material duro. A escolha incorrecta da ferramenta não só desperdiça dinheiro, como também conduz a atrasos na produção e a problemas de qualidade.

Para o aço inoxidável 316L, as ferramentas de corte de metal duro com revestimentos especializados como TiAlN ou AlCrN proporcionam o melhor desempenho. Estas ferramentas devem ter ângulos de inclinação positivos e arestas de corte afiadas para reduzir o endurecimento por trabalho. As ferramentas de cerâmica são recomendadas para operações de acabamento a alta velocidade.

Seleção do material da ferramenta

A escolha do material da ferramenta é crucial na maquinagem do aço inoxidável 316L. Recomendo a utilização de ferramentas de metal duro revestidas para a maioria das aplicações. Eis porque é que os diferentes materiais de ferramentas têm desempenhos diferentes:

- Ferramentas de metal duro: Estas oferecem o melhor equilíbrio entre dureza e tenacidade. Para o 316L, recomendo especificamente as classes de metal duro de grão submicrónico.

- Ferramentas de cerâmica: Ideais para operações de acabamento a alta velocidade, mas menos adequadas para desbaste devido à sua fragilidade.

- Aço de alta velocidade (HSS): Geralmente não recomendado devido ao desgaste rápido ao maquinar 316L.

Tecnologias de revestimento

O revestimento correto pode aumentar significativamente a vida útil da ferramenta ao maquinar aço inoxidável 316L. Aqui estão as opções mais eficazes:

| Tipo de revestimento | Benefícios | Melhores aplicações |

|---|---|---|

| TiAlN | Elevada resistência ao calor, excelente proteção contra o desgaste | Maquinação para fins gerais |

| AlCrN | Resistência superior à oxidação, elevada dureza | Operações de alta velocidade |

| TiCN | Boa tenacidade, fricção reduzida | Corte a média velocidade |

| nACo® | Maior dureza e resistência ao calor | Operações de acabamento |

Geometrias óptimas de ferramentas

A geometria da ferramenta desempenha um papel vital no sucesso da maquinagem do 316L. Com base na minha experiência no PTSMAKE, estas caraterísticas geométricas são cruciais:

Ângulo de inclinação

- Ângulos de inclinação positivos3 (8-12 graus) reduzem as forças de corte

- Ajuda a evitar o endurecimento por trabalho

- Melhora a evacuação das aparas

Ângulo de alívio

- Ângulo de relevo primário: 6-8 graus

- Ângulo de relevo secundário: 12-15 graus

- Evita a fricção e a produção de calor

Preparação da borda

- Arestas de corte afiadas para uma melhor penetração

- Afiação ligeira (raio de 0,001-0,002 polegadas) para evitar lascas nas extremidades

- Resistência equilibrada dos bordos e nitidez

Otimização dos parâmetros de corte

Para maximizar a vida útil da ferramenta e a qualidade do acabamento da superfície, esses parâmetros de corte funcionam melhor para o 316L:

Velocidade e taxas de alimentação

- Velocidade de corte: 100-150 sfm para maquinagem geral

- Taxa de alimentação: 0,004-0,008 ipr para acabamento

- Profundidade de corte: 0,020-0,080 polegadas para desbaste

Estratégia do líquido de refrigeração

- Recomendado líquido de refrigeração de alta pressão (1000+ PSI)

- É preferível o arrefecimento através da ferramenta

- Fluxo de refrigeração abundante para evitar o endurecimento do trabalho

Gestão da vida útil das ferramentas

A gestão eficaz da vida útil da ferramenta é essencial na maquinação de 316L:

Monitorização do desgaste

- Inspeção regular das arestas de corte

- Monitorizar o consumo de energia

- Verificar a qualidade do acabamento da superfície

Critérios de troca de ferramentas

- Desgaste do flanco: Máximo de 0,012 polegadas

- Desgaste da cratera: Antes do avanço do revestimento

- Degradação do acabamento da superfície

Estratégias avançadas de maquinagem

Para obter resultados óptimos com o 316L, recomendo estas estratégias avançadas:

Fresagem trocoidal

- Reduz o empenhamento da ferramenta

- Mantém forças de corte consistentes

- Aumenta significativamente a vida útil da ferramenta

Maquinação a alta velocidade

- Utilizar ferramentas de cerâmica

- Cortes ligeiros a alta velocidade

- Melhoria do acabamento da superfície

Controlo de alimentação adaptável

- Ajusta as taxas de alimentação com base na carga

- Evita a sobrecarga da ferramenta

- Optimiza as taxas de remoção de material

Seguindo estas diretrizes e selecionando as ferramentas de corte corretas, é possível obter excelentes resultados na maquinagem do aço inoxidável 316L. A chave é equilibrar a vida útil da ferramenta, a produtividade e os requisitos de acabamento de superfície. Lembre-se que o custo inicial da ferramenta não deve ser o principal critério de seleção - considere o custo total por peça, incluindo a vida útil da ferramenta e os factores de produtividade.

Quais são as melhores estratégias de refrigeração e lubrificação?

Maquinar aço inoxidável 316L sem refrigeração e lubrificação adequadas é como tentar cortar metal com uma faca quente. A geração excessiva de calor não só acelera o desgaste da ferramenta, como também conduz a um acabamento superficial deficiente e a imprecisões dimensionais. Quando as ferramentas sobreaquecem, os custos de produção disparam devido a substituições frequentes e peças rejeitadas.

A estratégia de refrigeração mais eficaz para a maquinagem do aço inoxidável 316L combina a refrigeração por inundação com o fornecimento de alta pressão através da ferramenta, utilizando fluidos de corte à base de óleo com uma concentração de 6-8%. Esta abordagem reduz significativamente a acumulação de calor, evita o endurecimento por trabalho e aumenta a vida útil da ferramenta até 40%.

Compreender os tipos de líquido de refrigeração e as suas aplicações

Quando se trata de maquinar aço inoxidável 316L, a seleção do líquido de refrigeração correto é crucial. Desenvolvi uma comparação abrangente de diferentes tipos de líquido de refrigeração com base na sua eficácia:

| Tipo de líquido de refrigeração | Vantagens | Desvantagens | Melhores aplicações |

|---|---|---|---|

| Semi-sintético | Bom arrefecimento, custo moderado | Menos lubrificação do que os óleos puros | Maquinação para fins gerais |

| Sintético | Excelente arrefecimento, funcionamento limpo | Lubrificação limitada | Operações de alta velocidade |

| Óleo solúvel | Lubrificação superior, bom arrefecimento | Pode provocar manchas | Corte para trabalhos pesados |

| Óleo puro | Lubrificação máxima | Fraca dissipação de calor | Cortes pesados a baixa velocidade |

Métodos óptimos de fornecimento de líquido de refrigeração

A forma como fornecemos o líquido de refrigeração à zona de corte tem um impacto significativo no desempenho da maquinagem. Os sistemas de fornecimento de líquido de refrigeração de alta pressão provaram ser particularmente eficazes para o aço inoxidável 316L. Eis porquê:

- Penetra na barreira de vapor formada durante o corte

- Parte as aparas de forma eficaz para evitar a nidificação de aves

- Proporciona um arrefecimento consistente na interface ferramenta-peça

- Mantém as temperaturas de corte estáveis

Para obter resultados óptimos, recomendo:

- Definições de pressão entre 800-1000 PSI para a maioria das operações

- Posicionamento múltiplo dos bicos para uma cobertura completa

- Manutenção regular dos sistemas de distribuição do líquido de refrigeração

- Filtragem adequada para remover partículas metálicas

Gestão e controlo da concentração

Manter a concentração correta do líquido de refrigeração é fundamental para um desempenho consistente. Os passos recomendados incluem:

- Testes de concentração regulares (no mínimo duas vezes por semana)

- Manutenção da concentração de 6-8% para a maioria das aplicações

- Utilização de refractómetros para medições precisas

- Documentar e acompanhar os níveis de concentração

Prevenção do endurecimento por trabalho através de lubrificação adequada

Endurecimento do trabalho4 é um desafio comum na maquinagem de aço inoxidável 316L. As estratégias de lubrificação eficazes ajudam a evitar este problema:

- Reduzir o atrito na interface de corte

- Manutenção de temperaturas de corte consistentes

- Prevenir a formação de arestas postiças

- Possibilitar a formação estável de aparas

Técnicas de melhoria da qualidade da superfície

Para obter um acabamento de superfície superior no aço inoxidável 316L, recomendo a implementação destas estratégias:

Controlo da temperatura

- Manter um fluxo consistente de líquido de refrigeração

- Monitorizar a temperatura do líquido de refrigeração

- Utilizar refrigeradores quando necessário para manter a temperatura óptima

Otimização da pressão

- Ajustar a pressão do líquido de refrigeração com base no tipo de funcionamento

- Utilizar alta pressão para furos profundos e caraterísticas difíceis

- Implementar o fornecimento de líquido de refrigeração por impulsos para determinadas aplicações

Requisitos de filtragem

- Utilizar uma filtragem mínima de 20 mícrones

- Implementar separadores magnéticos

- Limpeza e manutenção regulares do sistema

Considerações ambientais e de saúde

Ao mesmo tempo que nos concentramos no desempenho, temos também de considerar o impacto ambiental e a segurança dos trabalhadores:

Medidas de segurança

- Sistemas de ventilação adequados

- Testes regulares do líquido de arrefecimento para deteção de bactérias

- EPI adequado para os operadores

- Protecções e caixas contra salpicos de água

Impacto ambiental

- Opções de líquido de refrigeração reciclável

- Procedimentos de eliminação adequados

- Estratégias de produção mínima de resíduos

Implementação rentável

Para maximizar o retorno do investimento em sistemas de refrigeração e lubrificação:

Configuração inicial

- Investir em sistemas de distribuição de refrigerante de alta qualidade

- Instalar equipamento de filtragem adequado

- Formar os operadores sobre a utilização e manutenção corretas

Gestão em curso

- Manutenção regular do sistema

- Programas de reciclagem de líquido de refrigeração

- Documentação do consumo e do desempenho

Monitorização do desempenho

- Monitorizar as melhorias da vida útil das ferramentas

- Monitorizar a qualidade do acabamento da superfície

- Redução documental das taxas de refugo

Através da implementação cuidadosa destas estratégias, é possível melhorar significativamente as suas operações de maquinagem do aço inoxidável 316L. A chave é manter a consistência na sua abordagem de arrefecimento e lubrificação enquanto monitoriza e ajusta regularmente os parâmetros com base nos dados de desempenho.

Como manter a precisão e o acabamento da superfície?

Manter a precisão e o acabamento de superfície consistentes em Maquinação CNC5 pode ser um desafio significativo. Tenho visto muitos fabricantes a debaterem-se com a precisão dimensional e a qualidade da superfície, especialmente quando trabalham com materiais exigentes como o aço inoxidável 316L. Estes problemas conduzem frequentemente a retrabalho dispendioso, atrasos nos projectos e clientes frustrados.

Para manter a precisão e o acabamento da superfície na maquinagem CNC, é necessário implementar parâmetros de corte ideais, utilizar estratégias de ferramentas adequadas e manter medidas rigorosas de controlo de qualidade. Os principais factores incluem a seleção adequada de ferramentas, a otimização da velocidade de corte e a calibração regular da máquina para garantir resultados consistentes.

Seleção e gestão de ferramentas

A base para alcançar um excelente acabamento de superfície começa com a seleção adequada da ferramenta. Recomendo que siga estes princípios-chave:

- Escolher ferramentas com tecnologia de revestimento adequada

- Manter as arestas de corte afiadas

- Utilizar suportes de ferramentas rígidos para minimizar a vibração

- Implementar uma monitorização regular do desgaste das ferramentas

Aqui está uma análise detalhada dos parâmetros de ferramenta recomendados para o aço inoxidável 316L:

| Tipo de ferramenta | Revestimento | Velocidade recomendada (SFM) | Taxa de alimentação (IPR) |

|---|---|---|---|

| Fresa de topo de metal duro | AlTiN | 250-300 | 0.002-0.004 |

| Inserção de cerâmica | Si3N4 | 400-500 | 0.004-0.006 |

| Ferramenta CBN | CBN | 500-600 | 0.003-0.005 |

Otimização dos parâmetros de corte

Os parâmetros de corte corretos são cruciais para manter a precisão e o acabamento da superfície:

Velocidade de corte

- Começar com velocidades conservadoras

- Aumentar gradualmente, monitorizando a qualidade da superfície

- Ajustar com base nos padrões de desgaste da ferramenta

Taxa de alimentação

- Corresponder às caraterísticas do material

- Considerar a geometria da ferramenta

- Ajustar para diferentes operações (desbaste vs. acabamento)

Profundidade de corte

- Utilizar a profundidade adequada à dureza do material

- Manter um envolvimento consistente

- Equilibrar a taxa de remoção de material com os requisitos de acabamento da superfície

Manutenção e calibração de máquinas

A manutenção regular da máquina é essencial para obter resultados consistentes:

Controlos diários

- Níveis e concentração do líquido de refrigeração

- Procedimentos de aquecimento da máquina

- Inspeção do estado da ferramenta

Manutenção semanal

- Forma de lubrificação

- Medição da folga do eixo

- Verificação da excentricidade do fuso

Calibração mensal

- Verificação da exatidão geométrica

- Ajuste da compensação térmica

- Controlo do alinhamento dos eixos

Técnicas avançadas de acabamento

Para obter um acabamento de superfície superior:

Maquinação a alta velocidade (HSM)

- Implementar percursos de ferramentas trocoidais

- Utilizar estratégias CAM especializadas

- Manter uma carga de aparas consistente

Passes de acabamento

- Profundidade de corte ligeira

- Velocidades de fuso mais elevadas

- Taxas de alimentação reduzidas

Medidas de controlo da qualidade

Implementei estes procedimentos de controlo de qualidade:

Inspeção durante o processo

- Controlos dimensionais regulares

- Medições da rugosidade da superfície

- Monitorização do desgaste da ferramenta

Controlo ambiental

- Monitorização da temperatura

- Controlo das vibrações

- Prevenção de poeiras e contaminações

Documentação

- Registo dos parâmetros do processo

- Controlo de métricas de qualidade

- Documentação de não-conformidade

Resolução de problemas comuns

Com base na minha experiência, eis as soluções para problemas comuns de precisão e acabamento de superfície:

Rugosidade da superfície

- Verificar o desgaste da ferramenta

- Verificar os parâmetros de corte

- Assegurar a aplicação correta do líquido de refrigeração

Precisão dimensional

- Monitorizar os efeitos térmicos

- Verificar a rigidez da fixação

- Verificar a exatidão do programa

Vida útil da ferramenta

- Otimizar os parâmetros de corte

- Implementar percursos de ferramenta adequados

- Utilizar estratégias de arrefecimento adequadas

Ao implementar estas estratégias, pode manter uma precisão e um acabamento de superfície consistentes nas suas operações de maquinagem CNC. A chave é estabelecer uma abordagem sistemática ao controlo do processo e mantê-la rigorosamente. Lembre-se que alcançar a excelência na maquinagem não é seguir uma única regra, mas sim compreender e controlar todas as variáveis que afectam o resultado final.

Que estratégias reduzem o desgaste da ferramenta e prolongam a sua vida útil?

Maquinar aço inoxidável 316L é como andar numa corda bamba - um movimento errado e as suas ferramentas de corte podem falhar prematuramente. Tenho visto muitos fabricantes a debaterem-se com o desgaste excessivo das ferramentas, o que leva a um aumento dos custos e a atrasos na produção. A natureza desafiante deste material, combinada com estratégias de maquinação inadequadas, cria uma tempestade perfeita para a destruição de ferramentas.

Para reduzir o desgaste e prolongar a vida útil da ferramenta ao maquinar aço inoxidável 316L, implemente parâmetros de corte optimizados, utilize revestimentos de ferramenta adequados e adopte estratégias eficientes de percurso da ferramenta. Estas abordagens, combinadas com técnicas de arrefecimento adequadas, podem aumentar significativamente a longevidade da ferramenta e melhorar a eficiência da maquinação.

Compreender os mecanismos de desgaste das ferramentas

O desgaste da ferramenta na usinagem do aço inoxidável 316L ocorre através de vários mecanismos. A alta tendência de endurecimento por trabalho e a baixa condutividade térmica do 316L criam condições de corte severas. Eu identifiquei os principais tipos de desgaste:

- Desgaste abrasivo: Devido a partículas duras na peça de trabalho

- Desgaste do adesivo: Acumulação de material nas arestas de corte

- Desgaste por difusão: Reação química a altas temperaturas

- Desgaste por oxidação: Degradação da superfície devido à exposição ao calor

Parâmetros de corte optimizados

A seleção de parâmetros de corte adequados é crucial para o prolongamento da vida útil da ferramenta. Com base nos nossos testes alargados no PTSMAKE, desenvolvi este guia de parâmetros:

| Parâmetro | Gama recomendada | Impacto na vida útil da ferramenta |

|---|---|---|

| Velocidade de corte | 100-150 m/min | As velocidades mais baixas reduzem a produção de calor |

| Taxa de alimentação | 0,1-0,2 mm/rot | As alimentações moderadas evitam a força excessiva |

| Profundidade de corte | 0,5-2,0 mm | Os cortes rasos reduzem o esforço da ferramenta |

| Envolvimento com a ferramenta | 30-40% | O engate correto evita a sobrecarga |

Estratégias avançadas de percursos de ferramenta

A implementação de estratégias inteligentes de percursos de ferramenta tem um impacto significativo na vida útil da ferramenta. Aqui estão as abordagens mais eficazes:

Fresagem trocoidal

- Mantém um envolvimento consistente com a ferramenta

- Reduz as forças de corte e a produção de calor

- Permite taxas de avanço mais elevadas com menos esforço da ferramenta

Fresagem dinâmica

- Optimiza a carga da ferramenta ao longo do corte

- Elimina mudanças de direção bruscas

- Proporciona uma melhor evacuação das aparas

Seleção do revestimento da ferramenta

O revestimento correto pode aumentar drasticamente a vida útil da ferramenta. Estas são as opções mais eficazes para o 316L:

Revestimentos de TiAlN

- Resistência a altas temperaturas

- Excelente proteção contra o desgaste

- Resistência superior à oxidação

Revestimentos de AlCrN

- Dureza melhorada

- Melhor estabilidade térmica

- Melhor evacuação das aparas

Técnicas de arrefecimento e de lubrificação

O arrefecimento correto é essencial para prolongar a vida útil da ferramenta. Eu recomendo:

Líquido de arrefecimento de alta pressão

- Melhora a quebra de aparas

- Reduz a temperatura de corte

- Aumenta a vida útil da ferramenta em 40-60%

Arrefecimento criogénico

- Mantém a dureza da ferramenta

- Evita o amolecimento térmico

- Reduz o desgaste químico

Otimização através da monitorização

A monitorização do desgaste da ferramenta ajuda a otimizar as estratégias de maquinação:

Monitorização em tempo real

- Forças de corte da via

- Monitorizar o consumo de energia

- Detetar a progressão do desgaste da ferramenta

Manutenção Preditiva

- Programar mudanças de ferramentas

- Evitar uma falha catastrófica

- Otimizar a utilização da ferramenta

Considerações sobre o porta-ferramentas

A configuração correta do porta-ferramentas tem um impacto significativo na vida útil da ferramenta:

Requisitos de rigidez

- Utilizar ferramentas com comprimentos mais curtos sempre que possível

- Assegurar o equilíbrio correto do suporte da ferramenta

- Minimizar a excentricidade

Gestão térmica

- Selecionar suportes com boa dissipação de calor

- Considerar suportes retrácteis para precisão

- Utilizar técnicas de montagem adequadas

Diretrizes de integração de processos

Para uma implementação bem sucedida, siga estas diretrizes:

Configuração inicial

- Verificar o estado da máquina-ferramenta

- Verificar o alinhamento do fuso

- Assegurar a fixação correta da peça de trabalho

Validação do processo

- Começar com parâmetros conservadores

- Monitorizar os resultados iniciais

- Ajustar com base no desempenho

Considerações económicas

A otimização da vida útil das ferramentas deve equilibrar vários factores:

Análise de custos

- Custos de substituição de ferramentas

- Tempo de inatividade da máquina

- Eficiência da produção

Métricas de desempenho

- Peças por ferramenta

- Qualidade do acabamento da superfície

- Precisão dimensional

Estas estratégias, quando corretamente implementadas, podem prolongar a vida útil da ferramenta em 200-300% ao maquinar aço inoxidável 316L. A chave é manter uma abordagem equilibrada, considerando todos os factores que afectam o desgaste da ferramenta. A monitorização e o ajuste regulares destes parâmetros asseguram resultados óptimos e um desempenho consistente.

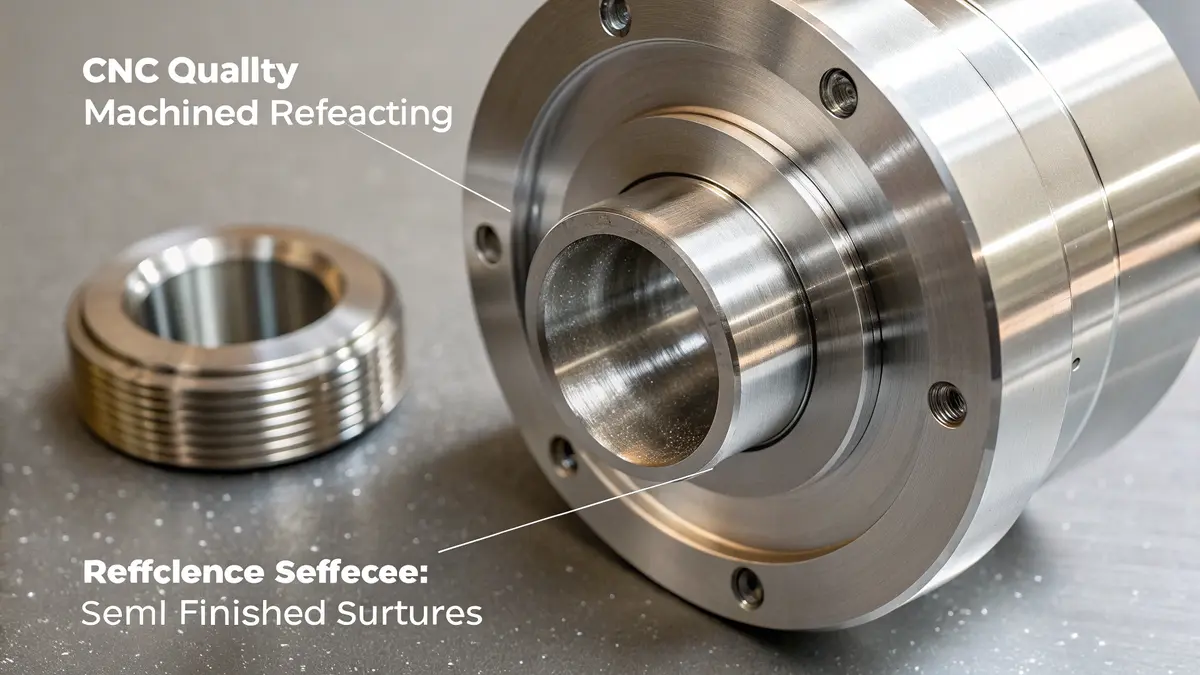

Como é que a tecnologia CNC melhora a eficiência da maquinagem?

O fabrico de peças em aço inoxidável 316L foi sempre um desafio devido à sua elevada resistência à corrosão e durabilidade. Os métodos de maquinagem tradicionais resultam frequentemente em desgaste excessivo das ferramentas, tempos de produção longos e qualidade inconsistente. Estes problemas tornam-se particularmente frustrantes quando se trata de geometrias complexas ou de encomendas de grande volume.

A tecnologia CNC revoluciona a eficiência da maquinação através de processos automatizados, sistemas de controlo precisos e parâmetros de corte optimizados. As máquinas CNC modernas integram maquinação de alta velocidade, controlo adaptativo e mudanças de ferramenta automatizadas para reduzir os tempos de ciclo, mantendo uma precisão excecional.

Capacidades de maquinação a alta velocidade

A usinagem de alta velocidade (HSM) transformou a forma como trabalhamos com o aço inoxidável 316L. Na PTSMAKE, implementamos a tecnologia HSM que opera em velocidades de fuso de até 20.000 RPM. Este avanço permite:

- Taxas de remoção de material mais rápidas

- Redução da produção de calor na zona de corte

- Melhor qualidade de acabamento da superfície

- Vida útil prolongada da ferramenta

A combinação de velocidades de fuso elevadas e parâmetros de corte optimizados resulta numa redução do tempo de maquinação até 40% em comparação com os métodos convencionais.

Integração de sistemas de controlo adaptativo

As máquinas CNC modernas utilizam sistemas de controlo adaptativos sofisticados que monitorizam e ajustam continuamente os parâmetros de maquinagem. Estes sistemas fornecem:

| Parâmetro | Função | Benefício |

|---|---|---|

| Taxa de alimentação | Ajusta-se automaticamente com base na carga de corte | Evita a quebra de ferramentas |

| Velocidade de corte | Optimiza com base na dureza do material | Maximiza a vida útil da ferramenta |

| Profundidade de corte | Varia de acordo com as condições da superfície | Assegura uma qualidade consistente |

| Desgaste da ferramenta | Monitoriza o estado da ferramenta em tempo real | Reduz as taxas de refugo |

Mecanismos automatizados de troca de ferramentas

A integração de sistemas automatizados de troca de ferramentas reduz significativamente o tempo de não-corte. Os nossos avançados armazéns de ferramentas podem conter até 60 ferramentas, permitindo:

- Troca rápida de ferramentas (menos de 3 segundos)

- Tempo de configuração reduzido

- Intervenção mínima do operador

- Operações de maquinagem contínua

Programação e otimização inteligentes

Os sistemas CNC modernos incorporam caraterísticas de programação inteligentes que aumentam a eficiência:

Integração CAM

- Geração automatizada de percursos de ferramenta

- Deteção e prevenção de colisões

- Seleção da estratégia de corte ideal

Simulação de processos

- Verificação virtual da maquinagem

- Estimativa do tempo de ciclo

- Prevenção de erros antes do corte efetivo

Monitorização e análise em tempo real

A tecnologia CNC avançada proporciona capacidades de monitorização abrangentes:

- Controlo do desempenho da máquina

- Métricas de controlo de qualidade

- Dados sobre a eficiência da produção

- Alertas de manutenção preditiva

Esta abordagem baseada em dados permite-nos identificar estrangulamentos e otimizar continuamente os processos.

Melhorias na eficiência energética

Os sistemas CNC modernos incorporam caraterísticas de poupança de energia:

- Gestão inteligente da energia

- Movimentos de eixo optimizados

- Sistemas de travagem regenerativos

- Modo de espera durante períodos de inatividade

Estas caraterísticas reduzem o consumo de energia até 30% em comparação com as máquinas mais antigas.

Integração do controlo de qualidade

As caraterísticas de controlo de qualidade incorporadas garantem uma qualidade consistente das peças:

- Medição em curso

- Correção automática do desvio da ferramenta

- Controlo estatístico do processo

- Verificação dimensional

Conectividade de rede e Indústria 4.0

As máquinas CNC modernas ligam-se a redes de fábrica, permitindo:

| Caraterística | Capacidade | Impacto |

|---|---|---|

| Monitorização remota | Actualizações de estado em tempo real | Melhoria da supervisão |

| Recolha de dados | Otimização do processo | Eficiência melhorada |

| Manutenção preventiva | Serviço programado | Redução do tempo de inatividade |

| Planeamento da produção | Afetação de recursos | Melhor utilização |

Estes avanços tecnológicos revolucionaram a forma como maquinamos o aço inoxidável 316L. Através da integração de maquinação de alta velocidade, sistemas de controlo adaptativos e mecanismos automatizados de troca de ferramentas, conseguimos melhorias significativas na produtividade, mantendo padrões de qualidade excepcionais. A combinação destas tecnologias permite-nos fornecer peças de precisão de forma mais rápida e eficiente do que nunca, satisfazendo os requisitos exigentes do fabrico moderno.

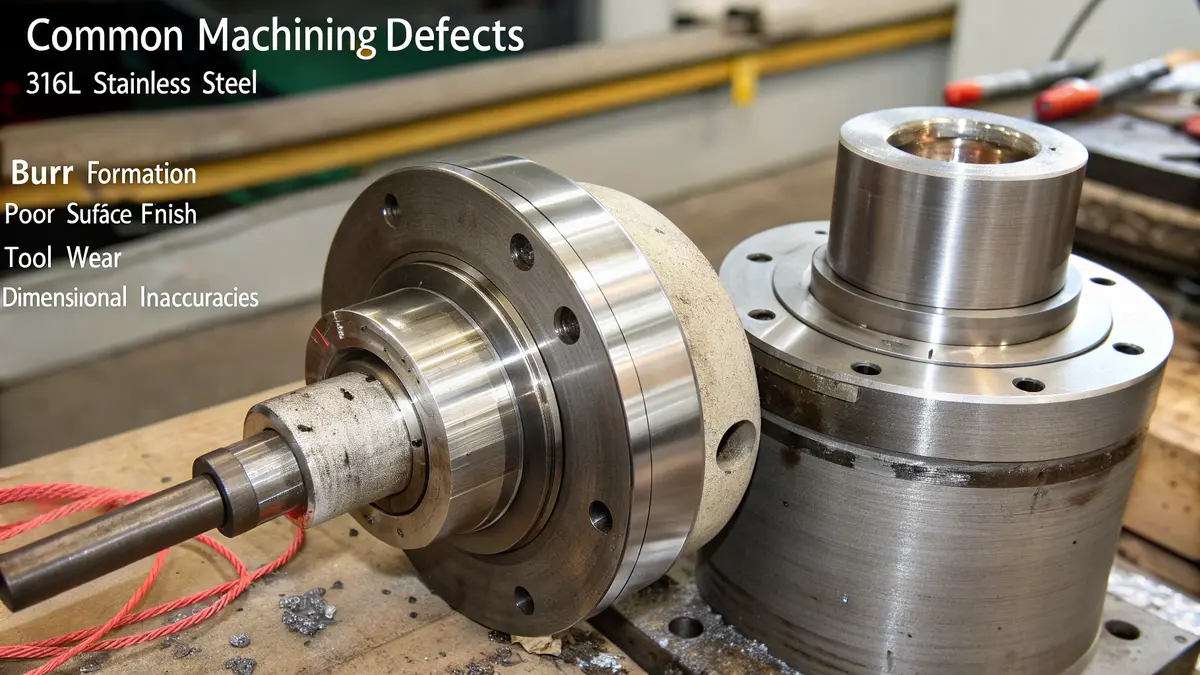

Que defeitos de maquinagem comuns ocorrem no aço inoxidável 316L?

A maquinagem do aço inoxidável 316L pode ser uma verdadeira dor de cabeça para os fabricantes. Já vi muitos projectos descarrilarem devido a defeitos inesperados que surgem durante o processo de maquinagem. Estes problemas não só desperdiçam tempo e recursos valiosos, como também podem levar a um retrabalho dispendioso ou mesmo a peças de refugo.

Os defeitos de maquinagem mais comuns no aço inoxidável 316L incluem rebarbas, acabamento superficial deficiente, quebra de ferramentas e imprecisões dimensionais. Estes problemas resultam normalmente de parâmetros de corte incorrectos, desgaste da ferramenta ou estratégias de maquinação inadequadas. No entanto, com um planeamento e execução adequados, estes defeitos podem ser eficazmente evitados.

Questões relacionadas com o acabamento da superfície

Um dos desafios mais frequentes com que nos deparamos no PTSMAKE é conseguir o acabamento superficial desejado em Componentes em aço inoxidável 316L6. Os problemas de acabamento da superfície podem manifestar-se de várias formas:

| Defeito de superfície | Causa comum | Método de prevenção |

|---|---|---|

| Borda construída | Baixa velocidade de corte | Aumentar a velocidade de corte e utilizar um líquido de refrigeração adequado |

| Marcas de conversa | Vibração da ferramenta | Utilizar suportes de ferramentas rígidos e otimizar os parâmetros de corte |

| Marcas de alimentação | Taxa de alimentação excessiva | Ajustar a velocidade de avanço e utilizar passagens de acabamento |

| Manchas | Adesão de materiais | Aplicar o fluido de corte e o revestimento adequados |

Formação de rebarbas

As rebarbas são um problema persistente na maquinagem do aço inoxidável 316L. Formam-se quando o material é empurrado para fora em vez de ser cortado de forma limpa. Descobri que a formação de rebarbas é particularmente problemática em:

- Saídas de furos

- Interseções de bordas

- Extremidades das ranhuras

- Perfuração de furos

Para minimizar a formação de rebarbas, implementamos estas estratégias:

- Utilizar ferramentas de corte afiadas e revestidas

- Otimizar as velocidades de corte e os avanços

- Aplicar ângulos de entrada e saída corretos

- Implementar processos de rebarbação especializados

Desgaste e quebra de ferramentas

As propriedades de endurecimento por trabalho do aço inoxidável 316L tornam o desgaste da ferramenta uma preocupação significativa. Aqui está o que aprendemos sobre a gestão da vida útil das ferramentas:

| Problema com a ferramenta | Impacto | Solução |

|---|---|---|

| Desgaste do flanco | Mau acabamento da superfície | Inspeção e substituição regular de ferramentas |

| Desgaste da cratera | Redução da vida útil da ferramenta | Utilizar revestimento e refrigeração adequados |

| Chipping | Erros dimensionais | Ajustar os parâmetros de corte |

| Falha catastrófica | Paragem da produção | Implementar a gestão do tempo de vida das ferramentas |

Problemas de precisão dimensional

A manutenção de tolerâncias apertadas no aço inoxidável 316L requer uma atenção cuidadosa:

Efeitos térmicos

- Expansão do material durante a maquinagem

- Distorção induzida pela temperatura

- Eficiência do sistema de arrefecimento

Estabilidade da máquina

- Controlo das vibrações

- Calibração da máquina

- Rigidez da fixação

Desvio da ferramenta

- Seleção do porta-ferramentas

- Otimização da profundidade de corte

- Regulação da velocidade de alimentação

Problemas relacionados com o calor

A baixa condutividade térmica do aço inoxidável 316L cria vários desafios:

| Problema de calor | Efeito | Estratégia de atenuação |

|---|---|---|

| Expansão térmica | Erros dimensionais | Utilizar um arrefecimento adequado |

| Endurecimento do trabalho | Desgaste da ferramenta | Manter um corte consistente |

| Borda construída | Mau acabamento da superfície | Otimizar os parâmetros de corte |

| Stress térmico | Defeitos internos | Aplicar uma estratégia de refrigeração adequada |

Gestão do endurecimento do trabalho

O endurecimento por trabalho é particularmente difícil com o aço inoxidável 316L. Desenvolvemos estratégias específicas para resolver este problema:

Estratégia de corte

- Manter a carga constante das pastilhas

- Evitar cortes ligeiros

- Utilizar a fresagem ascendente sempre que possível

Seleção de ferramentas

- Ângulos de inclinação positivos elevados

- Arestas de corte afiadas

- Seleção adequada do revestimento

Parâmetros do processo

- Velocidade de corte ideal

- Taxas de alimentação adequadas

- Profundidade de corte adequada

Medidas de controlo da qualidade

Para garantir uma qualidade consistente na maquinagem do aço inoxidável 316L, implementamos:

Monitorização durante o processo

- Medição do desgaste da ferramenta em tempo real

- Monitorização da força de corte

- Monitorização da temperatura

Inspeção pós-processo

- Verificação dimensional

- Medição da rugosidade da superfície

- Análise da estrutura do material

Documentação e acompanhamento

- Registo dos parâmetros do processo

- Controlo da vida útil da ferramenta

- Monitorização dos parâmetros de qualidade

A chave para o sucesso da maquinação do aço inoxidável 316L reside na compreensão destes defeitos e na implementação de medidas preventivas adequadas. Na PTSMAKE, desenvolvemos estratégias abrangentes para lidar com cada um desses desafios, garantindo resultados consistentes e de alta qualidade para nossos clientes.

Através de uma seleção cuidadosa dos parâmetros, de uma gestão adequada das ferramentas e de um controlo de qualidade rigoroso, podemos minimizar ou eliminar eficazmente estes defeitos de maquinagem comuns. Esta abordagem ajudou-nos a manter a nossa reputação de fornecer componentes de aço inoxidável 316L maquinados com precisão que cumprem ou excedem as especificações dos nossos clientes.

Como se podem otimizar os custos de produção?

A maquinagem eficiente do aço inoxidável 316L representa atualmente um desafio significativo para os fabricantes. Os custos crescentes das matérias-primas, juntamente com as exigências cada vez maiores dos clientes em termos de prazos de entrega mais rápidos, exercem uma enorme pressão sobre as margens de produção. Muitas empresas lutam para manter a rentabilidade e, ao mesmo tempo, fornecer os componentes de alta precisão que os seus clientes esperam.

Para otimizar os custos de fabrico da maquinagem do aço inoxidável 316L, concentre-se em três áreas-chave: utilização inteligente do material, parâmetros de processo eficientes e gestão estratégica de ferramentas. Estes factores, quando devidamente equilibrados, podem reduzir as despesas em 15-30%, mantendo os padrões de qualidade.

Estratégias de otimização de materiais

O primeiro passo para a redução de custos começa com a gestão de materiais. Implementei várias estratégias eficazes no PTSMAKE que reduzem significativamente o desperdício de material:

- Agrupamento de várias peças numa única peça de trabalho

- Utilização de restos de materiais para componentes mais pequenos

- Implementação de software CAM avançado para uma utilização óptima dos materiais

- Controlo e gestão regular do inventário de materiais

Os nossos dados mostram que estas práticas podem reduzir o desperdício de material até 25%, o que tem um impacto direto no resultado final.

Otimização dos parâmetros do processo

A combinação correta dos parâmetros de corte desempenha um papel crucial na eficiência dos custos. Aqui está uma análise detalhada dos parâmetros ideais para o aço inoxidável 316L:

| Parâmetro | Gama recomendada | Impacto nos custos |

|---|---|---|

| Velocidade de corte | 100-150 m/min | Médio |

| Taxa de alimentação | 0,1-0,3 mm/rot | Elevado |

| Profundidade de corte | 0,5-2,5 mm | Médio |

| Vida útil da ferramenta | 45-60 min | Muito elevado |

Gestão de ferramentas e controlo de custos

A gestão das ferramentas representa uma parte significativa dos custos de fabrico. Recomendo que se concentre em:

Otimização da vida útil da ferramenta

- Seleção correta dos parâmetros de corte

- Monitorização regular do estado das ferramentas

- Implementação de sistemas de previsão de desgaste de ferramentas

Gestão do inventário de ferramentas

- Encomenda de ferramentas just-in-time

- Normalização de ferramentas em todas as operações

- Análise regular do desempenho da ferramenta

Eficiência do planeamento da produção

Um planeamento eficiente da produção pode reduzir significativamente os custos de fabrico. As principais considerações incluem:

Otimização do tamanho do lote

- Cálculo das quantidades económicas dos lotes

- Equilíbrio entre os custos de instalação e os custos de inventário

- Consideração dos padrões de procura dos clientes

Redução do tempo de configuração

- Normalização dos procedimentos de configuração

- Utilização de sistemas de ferramentas de troca rápida

- Implementação dos 5S na organização do local de trabalho

Integração do controlo de qualidade

Ao mesmo tempo que reduzimos os custos, a manutenção da qualidade é fundamental. Conseguimos isso através de:

Controlos de qualidade durante o processo

- Pontos de medição estratégicos

- Sistemas de inspeção automatizados

- Monitorização do processo em tempo real

Manutenção preventiva

- Calibração regular da máquina

- Programação da manutenção preditiva

- Sistemas de controlo do desempenho

Considerações sobre o investimento em tecnologia

Os investimentos tecnológicos inteligentes podem conduzir a poupanças de custos a longo prazo:

Software CAM avançado

- Melhor otimização do percurso da ferramenta

- Tempo de programação reduzido

- Melhoria da utilização dos materiais

Sistemas de monitorização de máquinas

- Acompanhamento do desempenho em tempo real

- Análise do tempo de inatividade

- Otimização do consumo de energia

Acompanhamento e análise de custos

A implementação de sistemas sólidos de controlo de custos ajuda a identificar as áreas a melhorar:

Custos diretos

- Utilização de materiais

- Horas de trabalho

- Consumo de ferramentas

- Utilização de energia

Custos Indirectos

- Tempo de configuração

- Manutenção de máquinas

- Controlo de qualidade

- Tempo de programação

Considerações sobre os custos ambientais

As práticas de fabrico sustentáveis conduzem frequentemente a poupanças de custos:

Gestão do líquido de refrigeração

- Sistemas de filtragem adequados

- Programas de reciclagem de líquido de refrigeração

- Controlo regular da concentração

Eficiência energética

- Programação da produção fora de horas de ponta

- Iluminação energeticamente eficiente

- Gestão da energia da máquina

Através de uma atenção cuidadosa a estes aspectos, os fabricantes podem conseguir reduções de custos significativas, mantendo ao mesmo tempo padrões de alta qualidade. A chave é implementar estas estratégias de forma sistemática e monitorizar continuamente a sua eficácia. A revisão e o ajuste regulares destas práticas garantem uma otimização sustentada dos custos nas operações de maquinagem do aço inoxidável 316L.

Clique para saber mais sobre a resistência à corrosão do aço inoxidável 316L para garantir que é adequado para a sua aplicação. ↩

Ajudar a compreender os problemas de precisão dimensional e as soluções associadas à maquinagem do aço inoxidável 316L. ↩

Saiba como os ângulos de inclinação positivos podem ajudar a otimizar o processo de corte, reduzir o endurecimento da peça de trabalho e melhorar a remoção de aparas. ↩

Descubra como evitar problemas de endurecimento por maquinagem no processamento de aço inoxidável através de uma lubrificação eficaz. ↩

Compreender os desafios e problemas comuns na maquinagem CNC. ↩

Clique para saber mais sobre as questões e soluções pormenorizadas de tratamento de superfície para componentes de aço inoxidável 316L. ↩