Após mais de 15 anos no fabrico de precisão, vi inúmeras falhas de cilindros hidráulicos devido a cabeças de cilindro mal concebidas. Trata-se de um erro dispendioso que pode encerrar linhas de produção inteiras.

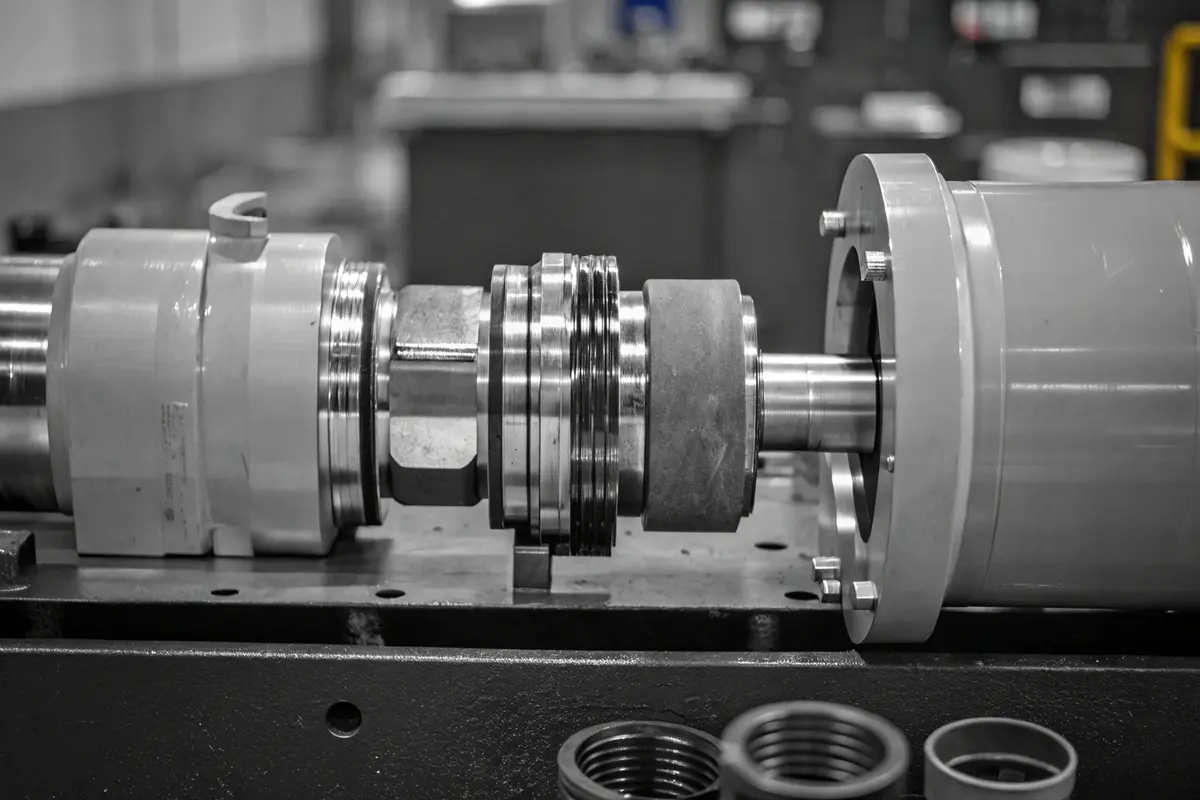

Uma cabeça de cilindro hidráulico é um componente crucial que veda o cilindro, guia a haste do pistão e mantém a pressão do sistema. Necessita de tolerâncias de maquinação precisas e de uma seleção de materiais adequada para garantir um desempenho fiável e evitar fugas de fluido hidráulico.

Quero partilhar a minha experiência convosco porque a escolha da cabeça de cilindro certa é crucial para o sucesso do seu sistema. No meu trabalho na PTSMAKE, ajudei centenas de clientes a otimizar os seus sistemas hidráulicos com cabeças de cilindro maquinadas com precisão. Deixe-me explicar-lhe o que realmente importa quando se trata de conceção e fabrico de cabeças de cilindro.

O que são cabeças de cilindro hidráulicas?

Todos os dias, nas minhas instalações de fabrico, testemunho o papel crucial que as cabeças de cilindro hidráulicas desempenham nas máquinas modernas. Estes componentes são os heróis desconhecidos que mantêm os sistemas hidráulicos a funcionar sem problemas, desde o equipamento de construção às ferramentas de fabrico de precisão.

Uma cabeça de cilindro hidráulico é um componente vital que veda e guia a haste do pistão enquanto dirige o fluxo de fluido em sistemas hidráulicos. Funciona como uma tampa e um ponto de controlo, convertendo a pressão hidráulica em força mecânica através de canais e mecanismos de vedação concebidos com precisão.

Funções principais e caraterísticas de conceção

A conceção das cabeças de cilindros hidráulicos é muito mais complexa do que parece. Com base na minha experiência de trabalho com vários fabricantes, identifiquei várias funções críticas que estes componentes devem desempenhar:

- Integração do sistema de vedação

- Orientação da haste

- Gestão do fluxo de fluidos

- Contenção de pressão

- Dissipação de calor

Seleção de materiais e desempenho

Quando se trata de fabricar cabeças de cilindros hidráulicos, a escolha do material é crucial. Aqui está uma descrição dos materiais comuns e das suas aplicações:

| Tipo de material | Aplicações | Principais benefícios |

|---|---|---|

| Ferro fundido | Cilindros para trabalhos pesados | Elevada resistência ao desgaste, boa estabilidade térmica |

| Ligas de aço | Sistemas de alta pressão | Resistência superior, excelente durabilidade |

| Alumínio | Aplicações móveis | Leve, boa dissipação de calor |

| Bronze | Buchas de guia | Baixo atrito, propriedades auto-lubrificantes |

Processos de fabrico

O processo de fabrico das cabeças de cilindro hidráulicas requer técnicas de maquinagem precisas. Os métodos mais comuns incluem:

- Maquinação CNC: Assegura uma exatidão dimensional precisa

- Furação: Cria superfícies internas lisas

- Rosca: Permite uma fixação segura

- Acabamento da superfície: melhora a capacidade de vedação

Considerações de conceção para diferentes aplicações

A conceção das cabeças dos cilindros hidráulicos varia significativamente em função:

Pressão de funcionamento

- Baixa pressão (até 2000 psi)

- Pressão média (2000-5000 psi)

- Alta pressão (acima de 5000 psi)

Condições ambientais

- Temperaturas extremas

- Exposição a elementos corrosivos

- Presença de poeiras e detritos

Requisitos de manutenção

- Acessibilidade para substituição de vedantes

- Manutenção dos casquilhos-guia

- Pontos de inspeção

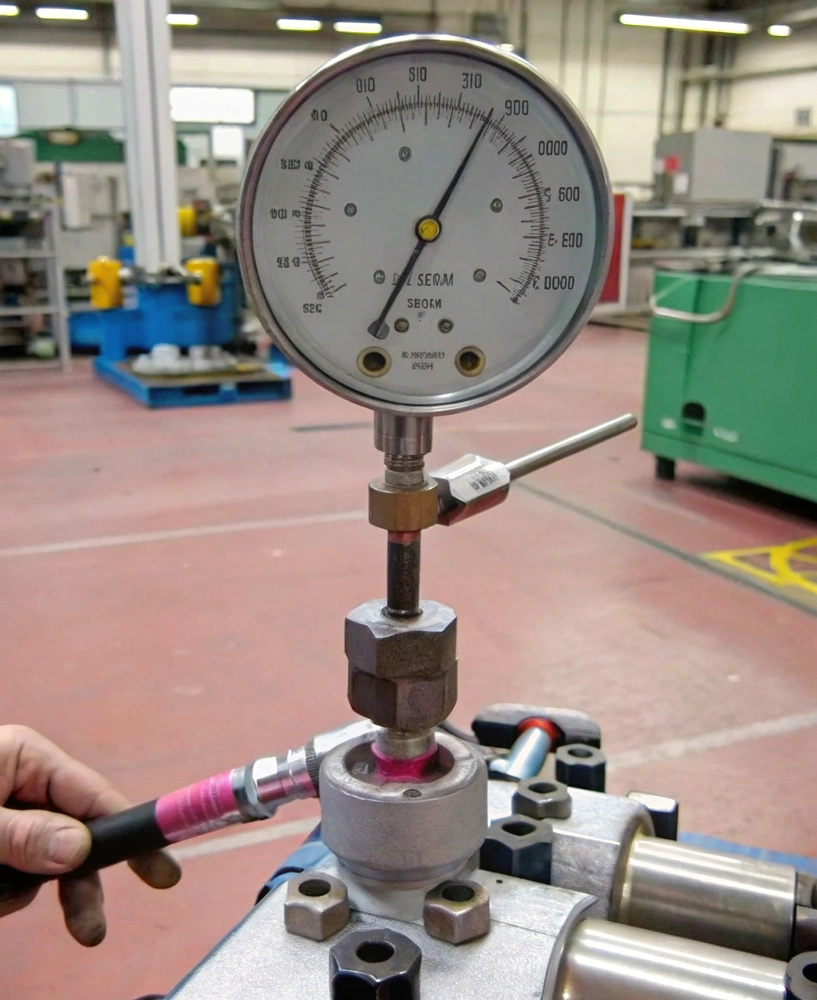

Controlo de qualidade e testes

Para garantir a fiabilidade, as cabeças de cilindro hidráulicas são submetidas a testes rigorosos:

- Inspeção dimensional

- Ensaios de dureza de materiais

- Ensaio de pressão

- Verificação do acabamento da superfície

- Teste de integração de selos

Integração com sistemas hidráulicos

A eficácia de uma cabeça de cilindro hidráulico depende em grande medida da sua integração com outros componentes do sistema:

Compatibilidade da haste do pistão

- Requisitos de acabamento da superfície

- Especificações de dureza

- Tolerâncias dimensionais

Seleção do selo

- Vedantes estáticos

- Vedantes dinâmicos

- Vedantes do limpa para-brisas

- Anéis-guia

Considerações sobre a montagem

- Fixação por flange

- Fixação roscada

- Fixação do tirante

Otimização do desempenho

Para maximizar o desempenho das cabeças de cilindro hidráulicas:

Análise do fluxo de fluidos

- Otimização do dimensionamento do porto

- Conceção do percurso do fluxo

- Minimização da queda de pressão

Gestão térmica

- Caraterísticas de dissipação de calor

- Propriedades térmicas do material

- Considerações sobre o arrefecimento

Resistência ao desgaste

- Opções de tratamento de superfície

- Seleção de revestimentos

- Processos de endurecimento de materiais

Problemas e soluções comuns

Ao longo da minha experiência de fabrico, deparei-me com vários desafios comuns:

Falha de vedação

- Solução: Seleção adequada do material e procedimentos de instalação

- Calendários de manutenção regulares

- Proteção do ambiente

Problemas de alinhamento

- Solução: Tolerâncias de maquinagem precisas

- Procedimentos de instalação corretos

- Protocolos de inspeção regulares

Limitações de pressão

- Solução: Factores de segurança de conceção adequados

- Considerações sobre a resistência dos materiais

- Sistemas de alívio de pressão adequados

O sucesso de qualquer sistema hidráulico depende em grande medida da qualidade e do funcionamento correto das suas cabeças de cilindro. A compreensão das complexidades destes componentes ajuda a garantir um desempenho ótimo e a longevidade em várias aplicações, desde equipamento móvel a maquinaria industrial.

Desde a seleção de materiais até aos processos de fabrico, cada aspeto da conceção e produção de cabeças de cilindros hidráulicos requer uma análise cuidadosa e conhecimentos especializados. Esta abordagem abrangente garante um funcionamento fiável e uma longa vida útil em aplicações exigentes.

Quais são os principais componentes das cabeças de cilindro hidráulicas?

Já se interrogou porque é que alguns cilindros hidráulicos duram anos enquanto outros falham prematuramente? O segredo está na qualidade e na conceção das suas cabeças de cilindro. Como fabricante de precisão, tenho visto como estes componentes aparentemente simples podem fazer ou destruir sistemas hidráulicos inteiros.

Uma cabeça de cilindro hidráulico é constituída por cinco componentes críticos: vedantes, anéis de retenção, orifícios, acessórios e casquilhos de guia. Cada componente desempenha um papel vital na manutenção da pressão, na prevenção de fugas e na garantia do bom funcionamento do sistema hidráulico.

Sistemas de vedação

O sistema de vedação é talvez o aspeto mais crucial de qualquer cabeça de cilindro hidráulico. Utilizamos três tipos principais de vedantes:

Vedantes primários da haste

- Evita fugas para o exterior

- Normalmente fabricados com compostos de poliuretano ou PTFE

- Deve resistir a altas pressões e variações de temperatura

Vedantes do limpa para-brisas

- Mantém os contaminantes afastados

- Protege os componentes internos

- Normalmente fabricado em NBR ou poliuretano

Vedantes de tampão

- Gestão de picos de pressão

- Prolonga a vida útil do vedante primário

- Fabricado com elastómeros especializados

Configuração do anel de retenção

Os anéis de retenção funcionam como fixadores mecânicos que fixam os componentes dentro da cabeça do cilindro. Eis o que os torna essenciais:

| Tipo de anel | Função principal | Escolha do material |

|---|---|---|

| Externo | Retenção de componentes | Aço mola |

| Interno | Fixação de ranhuras | Aço carbono |

| Onda | Amortecimento de vibrações | Aço inoxidável |

Conceção e configuração de portos

Os orifícios são vias críticas para o movimento do fluido hidráulico. O projeto deve ter em conta:

Caraterísticas do fluxo

- Otimização do tamanho do porto

- Controlo do sentido do fluxo

- Minimização da queda de pressão

Opções de enfiamento

- Portas padrão SAE

- Configurações BSPP

- Alternativas NPT

Buchas de guia

Os casquilhos de guia fornecem apoio e alinhamento essenciais:

Seleção de materiais

- Bronze para aplicações gerais

- Materiais compósitos para cenários de carga elevada

- Variantes com suporte de aço para condições extremas

Acabamento da superfície

- Superfícies rectificadas com precisão

- Requisitos específicos de rugosidade

- Revestimentos resistentes ao desgaste

Acessórios de montagem e ligação

O sistema de ligação requer uma análise cuidadosa:

Acessórios standard

- Acessórios JIC

- Ligações de flange SAE

- ORFS (vedação da face do anel de vedação)

Soluções personalizadas

- Desenhos específicos para aplicações

- Capacidade de carga

- Requisitos de instalação

Considerações sobre o material

A seleção do material tem um grande impacto no desempenho:

Cabeça Corpo

- Ferro fundido dúctil para aplicações standard

- Ligas de aço para sistemas de alta pressão

- Alumínio para aplicações sensíveis ao peso

Tratamentos de superfície

- Cromagem dura

- Revestimento de níquel

- Opções de tratamento térmico

Medidas de controlo da qualidade

Para um desempenho ótimo, implementamos um controlo de qualidade rigoroso:

Precisão dimensional

- Medições de precisão

- Verificação da tolerância

- Inspeção do acabamento da superfície

Teste de desempenho

- Ensaio de pressão

- Deteção de fugas

- Ensaios cíclicos

Instalação e manutenção

A instalação e a manutenção corretas são cruciais:

Diretrizes de instalação

- Especificações de binário

- Requisitos de alinhamento

- Sequência de montagem

Calendário de manutenção

- Intervalos de inspeção regulares

- Critérios de substituição dos selos

- Requisitos de lubrificação

A complexidade das cabeças de cilindros hidráulicos exige uma atenção cuidadosa aos pormenores durante a conceção e o fabrico. Cada componente tem de funcionar em perfeita harmonia para garantir um funcionamento fiável. Através de uma cuidadosa seleção de materiais, processos de fabrico precisos e um rigoroso controlo de qualidade, podemos criar cabeças de cilindro que proporcionam um desempenho e uma longevidade excepcionais.

Com base na minha experiência de fabrico, os sistemas hidráulicos mais bem sucedidos são aqueles em que cada componente é cuidadosamente selecionado e fabricado com precisão para funcionar em conjunto. Esta atenção ao detalhe na seleção e integração de componentes é o que separa os sistemas hidráulicos de elevado desempenho daqueles que necessitam frequentemente de manutenção ou substituição.

Como são fabricadas as cabeças de cilindro hidráulicas?

Já alguma vez se interrogou sobre o que torna as cabeças de cilindro hidráulicas tão cruciais, mas de fabrico tão complexo? Como alguém que supervisiona diariamente o fabrico de precisão, testemunhei a fascinante evolução dos seus processos de produção, desde os métodos tradicionais às tecnologias de ponta.

O fabrico de cabeças de cilindro hidráulicas requer maquinação CNC de precisão, seleção cuidadosa de materiais e um rigoroso controlo de qualidade. O processo combina técnicas de fabrico avançadas com tolerâncias rigorosas para garantir um desempenho e fiabilidade óptimos nos sistemas hidráulicos.

Fundamentos da seleção de materiais

A escolha do material tem um impacto significativo no desempenho e na durabilidade das cabeças de cilindros hidráulicos. Da minha experiência de trabalho com vários fabricantes, observei que a seleção do material depende de vários factores-chave:

| Tipo de material | Vantagens | Aplicações comuns |

|---|---|---|

| Aço carbono | Elevada resistência, rentável | Sistemas de pressão standard |

| Aço inoxidável | Resistente à corrosão, durável | Processamento marinho e químico |

| Alumínio | Leve, boa dissipação de calor | Sistemas hidráulicos móveis |

| Ferro fundido dúctil | Excelente resistência ao desgaste, absorção de choques | Máquinas pesadas |

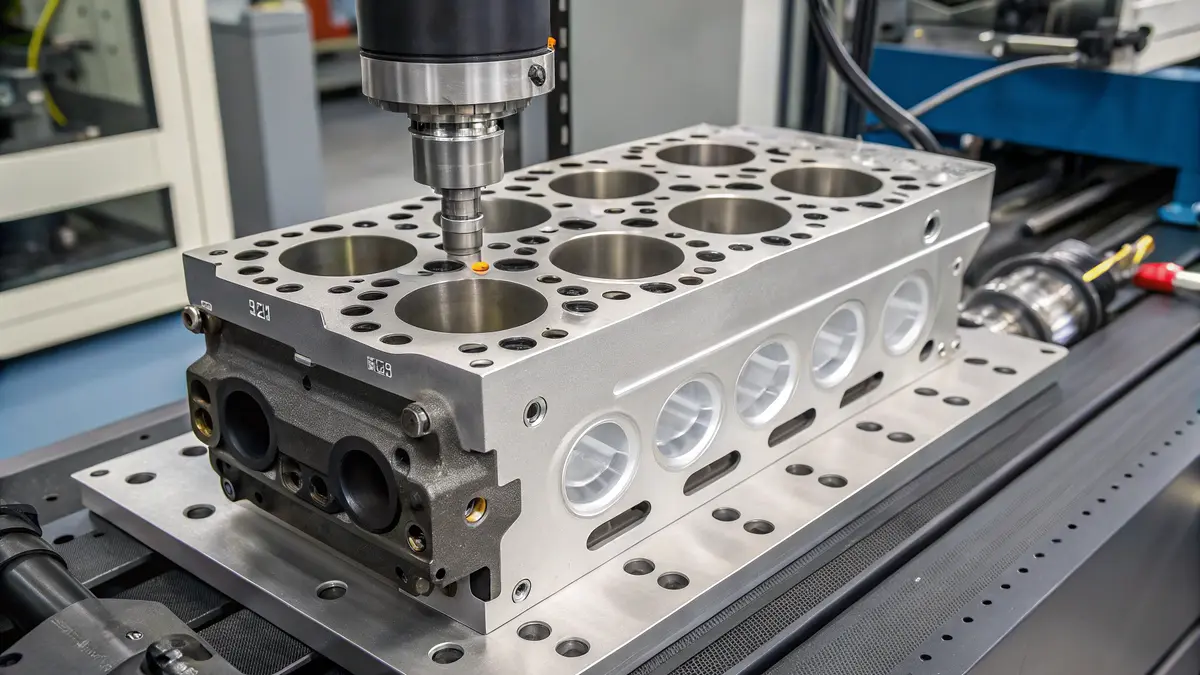

Processo de maquinagem CNC de precisão

O processo de fabrico começa com a maquinagem CNC, que garante uma precisão e repetibilidade excepcionais. As etapas principais incluem:

Preparação da superfície

- Primeira face e esquadria da matéria-prima

- Estabelecimento de superfícies de referência

- Verificação das especificações dos materiais

Operações principais

- Perfuração da cavidade do cilindro principal

- Rosca para ligações de porta

- Criação de superfícies de montagem

- Maquinação de ranhuras de vedação

Caraterísticas secundárias

- Perfuração e roscagem de portas

- Maquinação de ranhuras de alívio

- Operações de acabamento de superfícies

Medidas de controlo da qualidade

Implementamos um controlo de qualidade abrangente ao longo de todo o processo de fabrico:

Inspeção dimensional

- Verificação da CMM (Máquina de Medição por Coordenadas)

- Ensaio de rugosidade da superfície

- Controlos de dimensionamento e tolerância geométricos (GD&T)

Ensaios de materiais

- Ensaio de dureza

- Análise da composição química

- Verificação da integridade estrutural

Inovação em tecnologias de fabrico

Os recentes avanços tecnológicos revolucionaram o fabrico de cabeças de cilindros hidráulicos:

Programação CNC avançada

- Maquinação simultânea de 5 eixos

- Otimização adaptativa do percurso da ferramenta

- Monitorização de ferramentas em tempo real

Integração da automatização

- Manuseamento robótico de materiais

- Sistemas de inspeção automatizados

- Protocolos de fabrico inteligentes

Estratégias de otimização de custos

Manter preços competitivos, assegurando simultaneamente a qualidade:

Otimização de processos

- Minimizar os tempos de preparação

- Otimização da vida útil da ferramenta

- Reduzir o desperdício de materiais

Planeamento da produção

- Otimização do tamanho do lote

- Fabrico just-in-time

- Atribuição eficiente de recursos

Gestão da tolerância

A manutenção de tolerâncias apertadas é fundamental para as cabeças de cilindro hidráulicas:

| Caraterística | Tolerância típica | Fator crítico |

|---|---|---|

| Diâmetro do furo | ±0,025mm | Eficácia da vedação |

| Acabamento da superfície | Ra 0,4-0,8 | Resistência ao desgaste |

| Perpendicularidade | 0,01mm | Alinhamento da montagem |

| Qualidade da linha | 6g/6H | Integridade da pressão |

Desafios e soluções para o fabrico

Os desafios mais comuns que encontramos incluem:

Questões relacionadas com os materiais

- Distorção por tratamento térmico

- Incoerência material

- Necessidades de alívio do stress

Soluções técnicas

- Métodos avançados de fixação

- Inspeção durante o processo

- Sistemas de compensação térmica

Considerações ambientais

O fabrico moderno deve ter em conta as preocupações ambientais:

Práticas sustentáveis

- Reciclagem do líquido de refrigeração

- Máquinas eficientes do ponto de vista energético

- Programas de redução de resíduos

Recuperação de materiais

- Reciclagem de aparas metálicas

- Filtragem de fluidos de corte

- Reutilização de embalagens

Estes processos de fabrico abrangentes garantem que as cabeças de cilindro hidráulicas cumprem os requisitos exigentes dos sistemas hidráulicos modernos. Através da melhoria contínua e da adoção de novas tecnologias, mantemos uma elevada qualidade, optimizando simultaneamente os custos e a eficiência.

O nosso foco na precisão, no controlo de qualidade e em técnicas de fabrico inovadoras permitiu-nos produzir consistentemente cabeças de cilindro hidráulicas que cumprem ou excedem os padrões da indústria. A combinação de uma seleção adequada de materiais, processos de maquinação avançados e um rigoroso controlo de qualidade garante um desempenho fiável em aplicações exigentes.

Compreender estes processos de fabrico é crucial para qualquer pessoa envolvida na conceção ou manutenção de sistemas hidráulicos. Ajuda a tomar decisões informadas sobre especificações, requisitos de manutenção e parâmetros de desempenho esperados.

Quais são as aplicações comuns das cabeças de cilindro hidráulicas?

Já alguma vez se perguntou porque é que as cabeças dos cilindros hidráulicos estão em todo o lado na indústria moderna? Desde as imponentes gruas de construção até ao equipamento aeroespacial de precisão, estes componentes são os heróis anónimos que alimentam o nosso mundo industrial.

As cabeças de cilindro hidráulicas são componentes críticos utilizados em várias indústrias, incluindo a construção, automóvel, aeroespacial, agricultura e maquinaria pesada. Fornecem a transmissão de força essencial e o controlo necessário para vários sistemas hidráulicos, permitindo um movimento preciso e a aplicação de potência.

Aplicações no sector da construção

O sector da construção depende fortemente de cabeças de cilindro hidráulicas para vários equipamentos. Nas escavadoras, estes componentes permitem um controlo preciso dos movimentos da lança, do braço e do balde. Tendo trabalhado com muitos fabricantes de equipamento de construção, observei a importância de uma conceção correta da cabeça do cilindro:

- Sistemas de controlo do braço da escavadora

- Mecanismos de elevação de gruas móveis

- Camiões-bomba de betão

- Equipamento de perfuração de fundações

- Equipamento de demolição

A natureza exigente do trabalho de construção requer cabeças de cilindro que possam suportar ciclos de alta pressão e condições ambientais adversas.

Fabrico e serviço de automóveis

Na indústria automóvel, as cabeças de cilindro hidráulicas desempenham um papel vital tanto no fabrico como na manutenção:

| Área de aplicação | Casos de utilização específicos |

|---|---|

| Linhas de montagem | Movimentos do braço do robô, operações de prensa |

| Elevadores de veículos | Elevadores de serviço de dois e quatro postes |

| Equipamento de ensaio | Sistemas de ensaio dos travões, ensaio da suspensão |

| Prensas de fabrico | Conformação de chapas metálicas, montagem de componentes |

| Sistemas de pintura | Movimentação automatizada de equipamentos de pintura |

Aplicações aeroespaciais

A indústria aeroespacial exige a maior precisão e fiabilidade das cabeças de cilindro hidráulicas. Estes componentes são utilizados em:

- Sistemas de trem de aterragem de aeronaves

- Actuadores da superfície de controlo de voo

- Mecanismos das portas de carga

- Equipamento de apoio no solo

- Equipamentos de teste e manutenção

As especificações para as aplicações aeroespaciais são particularmente rigorosas, exigindo materiais e processos de fabrico especiais que tratamos regularmente no PTSMAKE.

Equipamento agrícola

A agricultura moderna depende em grande medida dos sistemas hidráulicos. As principais aplicações incluem:

- Sistemas de controlo de alfaias de tractores

- Mecanismos de colheita

- Controlos do sistema de irrigação

- Equipamento de manuseamento de cereais

- equipamento de manuseamento de animais

Estas aplicações requerem frequentemente cabeças de cilindro que possam funcionar de forma fiável em ambientes poeirentos e corrosivos, mantendo um controlo preciso.

Aplicações de maquinaria pesada

O sector da maquinaria pesada representa um dos maiores mercados para as cabeças de cilindro hidráulicas:

| Tipo de máquina | Exemplos de aplicação |

|---|---|

| Equipamento mineiro | Martelos demolidores, sistemas de transporte |

| Manuseamento de materiais | Empilhadores, manipuladores de contentores |

| Siderurgias | Equipamento de laminagem, portas de fornos |

| Fábricas de papel | Sistemas de manuseamento de rolos, secções de prensas |

| Equipamento marítimo | Máquinas de convés, sistemas de governo |

Aplicações industriais especializadas

Para além das principais indústrias, as cabeças de cilindro hidráulicas são utilizadas em aplicações especializadas:

Moldagem por injeção de plástico

- Sistemas de fixação de moldes

- Unidades de injeção de material

- Mecanismos de atração principais

Processamento de metais

- Travões de pressão

- Máquinas de cisalhamento

- Laminadores

Setor da energia

- Controlo do passo da turbina eólica

- Comportas de barragens hidroeléctricas

- Equipamento de perfuração de petróleo e gás

Considerações sobre a conceção em todos os sectores

Ao trabalhar com várias indústrias, apercebi-me de que cada aplicação requer considerações de design específicas:

Requisitos de pressão

- Construção: Capacidade de alta pressão

- Aeroespacial: Controlo preciso da pressão

- Agricultura: Pressão moderada mas constante

Factores ambientais

- Marítimo: Resistência à corrosão

- Exploração mineira: Proteção contra poeiras e detritos

- Transformação de alimentos: Normas de higiene

Parâmetros operacionais

- Gamas de temperatura

- Frequências de ciclo

- Expectativas de vida útil

Otimização do desempenho

Para garantir um desempenho ótimo em diferentes aplicações, concentramo-nos em:

Seleção de materiais

- Ligas de alta resistência para aplicações pesadas

- Materiais resistentes à corrosão para ambientes expostos

- Materiais leves para equipamentos móveis

Tratamentos de superfície

- Cromagem dura

- Nitretação

- Revestimentos especializados

Controlo de qualidade

- Precisão dimensional

- Requisitos de acabamento da superfície

- Teste de desempenho

Este conhecimento abrangente de diversas aplicações ajuda-nos a fornecer cabeças de cilindro que satisfazem os requisitos específicos da indústria, mantendo os mais elevados padrões de qualidade e fiabilidade.

Que desafios enfrentam as cabeças de cilindro hidráulicas?

Todos os dias, nas minhas instalações de fabrico, vejo cabeças de cilindros hidráulicos a lutar contra pressões intensas e condições de funcionamento exigentes. Estes componentes críticos enfrentam desafios que podem fazer ou destruir sistemas hidráulicos inteiros.

As cabeças dos cilindros hidráulicos deparam-se com cinco desafios principais: desgaste devido ao funcionamento contínuo, fugas de fluido através dos vedantes, deformação do material sob pressões extremas, fadiga devido a cargas cíclicas e corrosão devido a ambientes agressivos. Estes problemas têm um impacto direto na eficiência e fiabilidade do sistema.

Desgaste: O assassino silencioso do desempenho

Na minha experiência de trabalho com componentes hidráulicos de precisão, o desgaste destaca-se como o desafio mais comum. O contacto constante de metal com metal entre a cabeça do cilindro e as peças móveis cria pontos de fricção que se deterioram gradualmente. Este problema afecta particularmente:

- Superfícies internas do furo

- Ranhuras de vedação

- Buchas de guia

- Pontos de montagem

Os padrões de desgaste aceleram-se frequentemente quando o fluido hidráulico contaminado entra no sistema, actuando como uma lixa líquida contra as superfícies de precisão.

Problemas de fugas e o seu impacto

Um dos desafios mais frustrantes com que me deparo regularmente é a fuga de fluidos. Este problema tem normalmente origem em:

| Origem da fuga | Causas comuns | Impacto no sistema |

|---|---|---|

| Vedantes estáticos | Danos na instalação, envelhecimento | Perda de pressão gradual |

| Vedações dinâmicas | Desgaste, tamanho incorreto | Diminuição imediata do desempenho |

| Ligações de portas | Acessórios soltos, vibração | Perda externa de fluidos |

| Juntas de materiais | Ciclo de temperatura | Bypass interno |

Deformação sob alta pressão

A luta constante contra cargas de alta pressão cria vários riscos de deformação:

Deformação elástica

- Alterações temporárias de forma durante o funcionamento

- Recuperação quando a pressão é libertada

- Potenciais problemas de alinhamento

Deformação plástica

- Alterações estruturais permanentes

- Superfícies de vedação comprometidas

- Necessidade de substituição de componentes

Considerações sobre a fadiga do material

A fadiga dos materiais representa um desafio particularmente complexo que se desenvolve ao longo do tempo. Os principais factores incluem:

Efeitos de cargas cíclicas

- Formação de fissuras microscópicas

- Desenvolvimento progressivo da fraqueza

- Riscos de falha súbita

Factores ambientais

- Flutuações de temperatura

- Exposição química

- Presença de humidade

Corrosão e degradação ambiental

A presença de humidade e de fluidos agressivos pode provocar:

- Picadas na superfície

- Enfraquecimento do material

- Deterioração da vedação

- Redução do tempo de vida dos componentes

Impacto do desempenho nos sistemas hidráulicos

Estes desafios criam um efeito de cascata em todo o sistema hidráulico:

Perdas de eficiência

- Pressão de funcionamento reduzida

- Aumento do consumo de energia

- Menor força de saída

Problemas de fiabilidade

- Funcionamento imprevisível

- Aumento do tempo de inatividade

- Custos de manutenção mais elevados

Soluções inovadoras e medidas preventivas

Para responder a estes desafios, implementámos várias estratégias:

Seleção de materiais

- Ligas de alta resistência para resistência à pressão

- Revestimentos resistentes à corrosão

- Tratamentos de superfície optimizados

Melhorias na conceção

- Sistemas de vedação melhorados

- Pontos de tensão reforçados

- Padrões de fluxo de fluido melhorados

Práticas de manutenção

- Calendários de inspeção regulares

- Substituição preventiva dos vedantes

- Programas de análise de fluidos

Monitorização e deteção precoce

Descobri que a implementação de sistemas de monitorização robustos ajuda a identificar problemas antes de se tornarem críticos:

Controlo da pressão

- Controlo contínuo da pressão

- Sistemas de deteção de fugas

- Análise de tendências de desempenho

Inspecções visuais

- Controlos regulares dos selos

- Avaliação do estado da superfície

- Verificação do alinhamento

Manutenção Preditiva

- Programas de análise de óleo

- Monitorização das vibrações

- Controlo da temperatura

A compreensão destes desafios ajudou-nos a desenvolver melhores processos de fabrico e protocolos de manutenção. Ao abordar cada questão de forma sistemática, podemos prolongar a vida útil dos componentes e manter um desempenho ótimo do sistema. A chave está na combinação de um design adequado, seleção de materiais e práticas de manutenção para criar cabeças de cilindros hidráulicos resistentes que possam suportar condições de funcionamento exigentes.

Como escolher a cabeça de cilindro hidráulica correta?

Selecionar a cabeça de cilindro hidráulico correta pode parecer uma tarefa árdua com inúmeras opções no mercado. Como alguém que ajudou inúmeros clientes a otimizar os seus sistemas hidráulicos, sei a importância de fazer a escolha certa.

A chave para escolher a cabeça de cilindro hidráulica certa reside na avaliação de cinco factores críticos: compatibilidade do sistema, seleção do material, requisitos de pressão, condições ambientais e fiabilidade a longo prazo. Uma cabeça de cilindro bem adaptada garante um desempenho ótimo e prolonga a vida útil do sistema.

Análise de compatibilidade do sistema

O primeiro passo na seleção de uma cabeça de cilindro hidráulico é assegurar a compatibilidade total com o seu sistema existente. A sua cabeça de cilindro deve corresponder às dimensões específicas e às configurações de montagem do seu cilindro hidráulico. Aqui está uma lista de verificação de compatibilidade abrangente:

| Componente | Factores de compatibilidade |

|---|---|

| Tamanho do furo | Deve corresponder exatamente ao furo do cilindro |

| Configuração de portas | Alinhamento do tipo e tamanho da rosca |

| Padrão de montagem | Requisitos de padrão e espaçamento dos parafusos |

| Desenho do selo | Compatível com o fluido e a pressão do sistema |

Considerações sobre a seleção de materiais

A seleção do material desempenha um papel crucial no desempenho da cabeça do cilindro. Diferentes aplicações requerem propriedades específicas dos materiais:

Cabeças de ferro fundido

- Excelente resistência ao desgaste

- Boa estabilidade térmica

- Económica para aplicações standard

- Adequado para a maioria dos ambientes industriais

Cabeças de liga de aço

- Relação resistência/peso superior

- Capacidade de pressão melhorada

- Melhor resistência à corrosão

- Ideal para aplicações de alto desempenho

Cabeças de alumínio

- Construção leve

- Excelente dissipação de calor

- Resistente à corrosão

- Perfeito para aplicações móveis

Requisitos de classificação de pressão

É fundamental compreender os requisitos de pressão do seu sistema. Recomendo que siga estas diretrizes:

| Pressão de funcionamento (PSI) | Tipo de cabeça recomendado |

|---|---|

| 0-1500 | Cabeças de serviço standard |

| 1500-3000 | Cabeças para trabalhos médios |

| 3000-5000 | Cabeças resistentes |

| 5000+ | Cabeças para trabalhos ultra-pesados |

Considerações ambientais

O ambiente de funcionamento tem um impacto significativo na seleção da cabeça do cilindro:

Gama de temperaturas

- Cabeças padrão: -20°F a 180°F

- Cabeças de alta temperatura: Até 400°F

- Cabeças de baixa temperatura: Até -40°F

Condições de exposição

- Utilização no interior ou no exterior

- Exposição química

- Presença de poeiras e detritos

- Níveis de humidade

Análise custo-eficácia

Ao avaliar a relação custo/eficácia, considere estes factores:

Investimento inicial

- Custos de material

- Complexidade do fabrico

- Certificações de qualidade

Valor a longo prazo

- Requisitos de manutenção

- Vida útil prevista

- Disponibilidade de peças de substituição

- Cobertura da garantia

Trabalhar com fornecedores fiáveis

A escolha do fornecedor correto é tão importante como a seleção da cabeça de cilindro correta. Procure fornecedores que:

Oferecer suporte técnico

- Assistência à conceção

- Engenharia de aplicação

- Orientação para otimização do desempenho

Manter os padrões de qualidade

- Certificações ISO

- Processos de controlo da qualidade

- Rastreabilidade dos materiais

- Capacidades de ensaio

Fornecer documentação

- Especificações técnicas

- Relatórios de ensaio

- Guias de instalação

- Manuais de manutenção

Otimização do desempenho

Para maximizar o desempenho da cabeça do cilindro:

Pontos de inspeção regular

- Estado da junta

- Desgaste da superfície

- Precisão do alinhamento

- Integridade do porto

Calendário de manutenção

- Substituição periódica dos vedantes

- Limpeza de superfícies

- Verificação do binário

- Análise de fluidos

Preparar a sua seleção para o futuro

Considere estes aspectos para um sucesso a longo prazo:

Escalabilidade

- Futuras actualizações do sistema

- A pressão aumenta

- Alterações do caudal

Adaptabilidade

- Compatibilidade com fluidos alternativos

- Flexibilidade da gama de temperaturas

- Ajuste da gama de pressão

O processo de seleção requer a consideração cuidadosa de vários factores. Ao concentrar-se nos requisitos do sistema, nas propriedades do material, nas condições ambientais e na fiabilidade do fornecedor, pode tomar uma decisão informada que garanta um desempenho ótimo e a longevidade do seu sistema hidráulico.

Lembre-se que investir tempo na seleção adequada evita frequentemente problemas dispendiosos no futuro. Trabalhe em estreita colaboração com fornecedores conceituados que possam fornecer apoio técnico e documentação pormenorizados. Esta abordagem ajudá-lo-á a obter o melhor resultado possível para as suas necessidades específicas de aplicação.

Quais são as dicas de manutenção e resolução de problemas?

Já alguma vez se deparou com avarias inesperadas nas cabeças dos cilindros hidráulicos que provocaram a paragem de toda a sua linha de produção? Estas situações não só causam um tempo de inatividade significativo, como também conduzem a perdas financeiras substanciais que poderiam ter sido evitadas com uma manutenção adequada.

A manutenção eficaz das cabeças dos cilindros hidráulicos requer uma abordagem sistemática que combine inspecções regulares, procedimentos de limpeza adequados e resolução atempada de problemas. A implementação destas práticas pode prolongar significativamente a vida útil dos componentes e evitar avarias dispendiosas.

Protocolos de inspeção regular

As inspecções regulares constituem a pedra angular de uma manutenção eficaz da cabeça do cilindro hidráulico. Desenvolvi uma lista de verificação de inspeção abrangente que os nossos clientes da PTSMAKE utilizam para manter um desempenho ótimo:

| Ponto de Inspeção | Frequência | O que procurar |

|---|---|---|

| Desgaste da superfície | Semanal | Riscos, marcas de arranhões, padrões de desgaste irregulares |

| Condição do selo | Quinzenal | Sinais de deterioração, endurecimento ou fuga |

| Parafusos de montagem | Mensal | Binário de aperto correto, sinais de afrouxamento |

| Alinhamento | Mensal | Posicionamento correto, sem desalinhamento |

| Fios de porta | Trimestral | Desgaste, danos ou contaminação da rosca |

Procedimentos de limpeza e manutenção

Uma limpeza correta é crucial para a manutenção das cabeças de cilindro hidráulicas. O processo de limpeza deve ser sistemático e exaustivo:

- Remover os contaminantes da superfície utilizando soluções de limpeza aprovadas

- Inspecionar todas as passagens e portas quanto a detritos

- Limpar as superfícies de vedação com materiais que não larguem pêlos

- Utilizar ar comprimido para secar bem os componentes

- Aplicar os lubrificantes adequados antes de voltar a montar

Identificação de problemas comuns

A deteção precoce de problemas pode evitar falhas catastróficas. Eis os principais problemas a ter em conta:

Falhas de vedação

- Fugas excessivas à volta dos vedantes

- Ruídos anómalos durante o funcionamento

- Movimento inconsistente do cilindro

- Variações de temperatura no sistema

Deformação da superfície

- Padrões de desgaste irregulares

- Dificuldade em manter a pressão

- Funcionamento irregular do cilindro

- Geração excessiva de calor

Programa de manutenção preventiva

Recomendo a aplicação deste programa de manutenção preventiva:

| Tarefa de manutenção | Intervalo | Nível de prioridade |

|---|---|---|

| Inspeção visual | Diário | Elevado |

| Verificação do selo | Semanal | Elevado |

| Verificação do binário | Mensal | Médio |

| Verificação da desmontagem completa | Trimestral | Médio |

| Substituição de componentes | Anualmente/conforme necessário | Variável |

Guia de resolução de problemas

Quando surgirem problemas, siga esta abordagem sistemática de resolução de problemas:

Documentar os sintomas

- Registar questões operacionais específicas

- Observar quaisquer sons ou vibrações invulgares

- Documentar as leituras e variações de pressão

- Monitorizar as alterações de temperatura

Analisar as condições de funcionamento

- Rever os requisitos de pressão do sistema

- Verificar os intervalos de temperatura de funcionamento

- Verificar os níveis de limpeza dos fluidos

- Examinar os parâmetros do ciclo de funcionamento

Implementar soluções

- Substituir os componentes desgastados

- Ajustar as definições do sistema

- Atualizar os procedimentos de manutenção

- Documentar as acções corretivas

Melhores práticas para uma vida útil prolongada

Para maximizar a vida útil das cabeças de cilindro hidráulicas:

Manter as condições adequadas dos fluidos

- Utilizar o fluido hidráulico recomendado

- Monitorizar a limpeza dos fluidos

- Mudar os fluidos de acordo com o calendário

- Verificar regularmente a temperatura do fluido

Assegurar uma instalação correta

- Seguir as especificações de binário

- Verificar o alinhamento durante a montagem

- Utilizar ferramentas adequadas

- Documentar os procedimentos de instalação

Monitorizar os parâmetros de funcionamento

- Monitorizar as pressões do sistema

- Registar as temperaturas de funcionamento

- Monitorizar os tempos de ciclo

- Documentar os indicadores de desempenho

Protocolo de resposta a emergências

Quando ocorrem falhas, é fundamental ter um plano de resposta de emergência:

Acções imediatas

- Desligar o equipamento com segurança

- Avaliar a extensão dos danos

- Documentar as condições de falha

- Contactar a equipa de manutenção

Etapas de recuperação

- Reunir as ferramentas e peças necessárias

- Seguir os procedimentos de reparação corretos

- Testar o sistema exaustivamente

- Atualizar os registos de manutenção

A chave para uma manutenção bem sucedida da cabeça do cilindro hidráulico reside na consistência e na atenção aos pormenores. Se seguir estas diretrizes e mantiver registos detalhados, pode reduzir significativamente o tempo de inatividade e prolongar a vida útil dos componentes. Lembre-se que a manutenção proactiva é sempre mais rentável do que as reparações reactivas.

Esta abordagem abrangente à manutenção e resolução de problemas ajudou os nossos clientes da PTSMAKE a obter uma excelente fiabilidade e desempenho dos seus sistemas hidráulicos. O investimento em práticas de manutenção adequadas rende dividendos através da redução do tempo de paragem e do aumento da vida útil dos componentes.

Quais são os avanços tecnológicos nas cabeças de cilindro hidráulicas?

Como especialista em fabrico, assisti a uma transformação revolucionária na tecnologia de cabeças de cilindros hidráulicos. A integração de sensores inteligentes, materiais avançados e abordagens de design inovadoras alterou completamente a forma como pensamos os sistemas hidráulicos.

As cabeças de cilindro hidráulicas modernas combinam materiais de ponta com sistemas de monitorização inteligentes, resultando num melhor desempenho e fiabilidade. Estes avanços incluem a integração de sensores, revestimentos resistentes ao desgaste e geometrias de design optimizadas que melhoram significativamente a eficiência operacional.

Revolução dos materiais avançados

A evolução dos materiais utilizados nas cabeças de cilindros hidráulicos tem sido notável. O aço e o ferro fundido tradicionais estão a ser substituídos por compósitos avançados e ligas exóticas. Estes novos materiais oferecem:

- Maior resistência ao desgaste

- Estabilidade térmica melhorada

- Peso reduzido sem comprometer a resistência

- Melhor resistência à corrosão

Um dos desenvolvimentos mais significativos é a utilização de componentes com revestimento cerâmico. Estes revestimentos oferecem uma resistência excecional ao desgaste e podem prolongar a vida útil das cabeças de cilindro até 300%.

Integração de tecnologia inteligente

A integração de tecnologia inteligente transformou as cabeças de cilindro hidráulicas de simples componentes mecânicos em sistemas inteligentes. As cabeças de cilindro modernas incluem agora:

| Funcionalidade tecnológica | Benefícios | Aplicações |

|---|---|---|

| Sensores de pressão | Monitorização em tempo real da pressão do sistema | Máquinas industriais |

| Monitores de temperatura | Prevenção do sobreaquecimento | Equipamento pesado |

| Sensores de posição | Controlo preciso dos movimentos | Sistemas de robótica |

| Indicadores de desgaste | Manutenção preventiva | Equipamento de fabrico |

Otimização do design através de CFD

A Dinâmica de Fluidos Computacional (CFD) revolucionou o processo de conceção de cabeças de cilindros hidráulicos. Utilizando software de simulação avançado, podemos:

- Analisar padrões de fluxo

- Otimizar a geometria do canal

- Reduzir as quedas de pressão

- Minimizar as perdas de energia

Estas simulações conduziram a concepções que são 25% mais eficientes do que os modelos tradicionais.

Inovações no tratamento de superfícies

As técnicas modernas de tratamento de superfícies melhoraram significativamente a durabilidade das cabeças de cilindro:

- Nitretação por plasma

- Revestimentos de carbono tipo diamante (DLC)

- Endurecimento de superfícies por laser

- Revestimentos nano-estruturados

Estes tratamentos podem aumentar a dureza da superfície até 70% e reduzir os coeficientes de atrito em 40%.

Processos de fabrico sustentáveis

As considerações ambientais impulsionaram as inovações nos processos de fabrico:

- Fabrico quase em forma de rede

- Capacidades de fabrico aditivo

- Tratamentos de superfície ecológicos

- Métodos de produção eficientes do ponto de vista energético

Estes processos reduzem o desperdício de material até 50% em comparação com os métodos de fabrico tradicionais.

Sistemas de monitorização do desempenho

As cabeças de cilindro modernas incorporam sistemas de monitorização sofisticados que fornecem:

| Funcionalidade de monitorização | Função | Benefício |

|---|---|---|

| Gémeos digitais | Modelação de sistemas virtuais | Manutenção preventiva |

| Integração da IoT | Monitorização remota | Otimização em tempo real |

| Análise de dados | Acompanhamento do desempenho | Melhorias de eficiência |

| Monitorização da condição | Sistema de alerta precoce | Redução do tempo de inatividade |

Designs de fácil manutenção

As novas concepções centram-se na facilidade de manutenção e assistência técnica:

- Construção modular

- Ligações de aperto rápido

- Sistemas de auto-diagnóstico

- Pontos de serviço de fácil acesso

Estas caraterísticas podem reduzir o tempo de manutenção até 60% em comparação com os projectos tradicionais.

Otimização da seleção de materiais

A seleção de materiais tornou-se mais sofisticada:

| Tipo de material | Aplicação | Vantagem |

|---|---|---|

| Ligas de alta resistência | Sistemas de alta pressão | Durabilidade superior |

| Materiais compósitos | Aplicações de peso crítico | Massa reduzida |

| Materiais híbridos | Aplicações especiais | Propriedades personalizadas |

| Materiais inteligentes | Sistemas adaptativos | Capacidades de auto-ajuste |

Tendências futuras

Olhando para o futuro, várias tecnologias emergentes são prometedoras:

- Materiais auto-regenerativos

- Superfícies de nano-engenharia

- Princípios de conceção bio-inspirados

- Otimização baseada em IA

Estas inovações podem potencialmente duplicar a vida útil das cabeças de cilindros hidráulicos, reduzindo as necessidades de manutenção em 75%.

Melhorias na eficiência energética

Os projectos modernos centram-se na eficiência energética através de:

- Caminhos de fluxo optimizados

- Redução da fricção interna

- Melhor gestão térmica

- Sistemas avançados de vedação

Estas melhorias resultaram numa poupança de energia de até 30% em aplicações típicas.

Os avanços tecnológicos nas cabeças de cilindros hidráulicos representam um salto significativo na conceção e desempenho do sistema hidráulico. Através da combinação de tecnologia inteligente, materiais avançados e abordagens de design inovadoras, as cabeças de cilindro hidráulicas modernas oferecem níveis sem precedentes de eficiência, durabilidade e funcionalidade. Estas melhorias continuam a impulsionar a evolução dos sistemas hidráulicos em várias indústrias, desde o fabrico à maquinaria pesada.

Porque é que a garantia de qualidade é crucial para as cabeças de cilindro hidráulicas?

Todos os dias, milhares de sistemas hidráulicos falham devido a cabeças de cilindro de má qualidade. Estas falhas não só custam às empresas milhões em reparações, como também podem conduzir a acidentes catastróficos. Os riscos são simplesmente demasiado elevados para ignorar a garantia de qualidade.

A garantia de qualidade nas cabeças de cilindros hidráulicos é essencial porque assegura a segurança operacional, prolonga a vida útil do equipamento e mantém a eficiência do sistema. Processos de garantia de qualidade adequados evitam falhas dispendiosas, reduzem as necessidades de manutenção e garantem um desempenho consistente em aplicações industriais exigentes.

A base da fiabilidade do sistema

Na minha experiência no PTSMAKE, a fiabilidade dos sistemas hidráulicos começa com a cabeça do cilindro. É o componente que aloja os vedantes críticos, guia a haste do pistão e mantém a distribuição adequada da pressão. Uma cabeça de cilindro bem fabricada garante um funcionamento suave e evita falhas catastróficas que podem prejudicar o equipamento e os operadores.

Principais métricas de qualidade que monitorizamos

Nas nossas instalações, concentramo-nos em várias medidas críticas:

| Métrica | Intervalo aceitável | Impacto no desempenho |

|---|---|---|

| Rugosidade da superfície | 0,4-0,8 Ra | Afecta a vida útil dos vedantes e a fricção |

| Tolerância dimensional | ±0,02mm | Assegura o ajuste e o alinhamento corretos |

| Dureza do material | 28-32 HRC | Determina a resistência ao desgaste |

| Concentricidade | 0,01 mm máx. | Evita o desgaste prematuro dos vedantes |

Procedimentos de teste avançados

O nosso processo de garantia de qualidade envolve várias fases de testes:

Verificação de materiais

- Análise da composição química

- Ensaio de dureza

- Exame da microestrutura

Inspeção dimensional

- Medição de coordenadas 3D

- Digitalização a laser

- Verificação do calibre da rosca

Teste de desempenho

- Ensaios de ciclos de pressão

- Deteção de fugas

- Verificação da capacidade de carga

Conformidade com as normas da indústria

Cumprimos rigorosamente as normas internacionais, incluindo:

- ISO 9001:2015 para a gestão da qualidade

- SAE J1074 para especificações de cilindros hidráulicos

- DIN 24333 para dimensões de montagem

- Normas API para aplicações de petróleo e gás

Considerações críticas de segurança

A segurança é fundamental nos sistemas hidráulicos. Cabeças de cilindro de qualidade evitam:

- Perda de pressão súbita

- Fuga de fluido

- Desalinhamento de componentes

- Falha prematura da vedação

- Instabilidade do sistema

Impacto económico da garantia de qualidade

O investimento na garantia de qualidade produz retornos significativos:

- Custos de manutenção reduzidos

- Aumento da vida útil do sistema

- Tempo de inatividade minimizado

- Redução dos pedidos de garantia

- Eficiência operacional melhorada

Inovação nos métodos de ensaio

A garantia de qualidade moderna evoluiu com a tecnologia. Atualmente, utilizamos:

- Ensaios ultra-sónicos para deteção de defeitos internos

- Mapeamento digital da pressão

- Monitorização do desempenho em tempo real

- Sistemas de inspeção automatizados

- Análise de dados para análise de tendências

Aspectos ambientais e de sustentabilidade

A garantia de qualidade também contribui para a proteção do ambiente:

- Redução dos resíduos de peças rejeitadas

- Menor consumo de energia através de um funcionamento eficiente

- Minimização da fuga de fluidos e da contaminação

- Ciclo de vida alargado do produto

- Considerações sobre a reciclabilidade na seleção de materiais

Documentação e rastreabilidade

Todas as cabeças de cilindro que produzimos são fornecidas com:

- Certificados de materiais

- Relatórios de inspeção dimensional

- Documentação de testes

- Rastreabilidade dos lotes

- Certificados de conformidade da qualidade

Tendências futuras na garantia de qualidade

O sector está a evoluir para:

- Sistemas de inspeção alimentados por IA

- Capacidades de monitorização em tempo real

- Análise preditiva da qualidade

- Tecnologia de gémeos digitais

- Rastreabilidade baseada em cadeias de blocos

A garantia de qualidade nas cabeças de cilindros hidráulicos não se limita a cumprir as especificações; trata-se de garantir a segurança, fiabilidade e eficiência ao longo de todo o ciclo de vida do sistema. A nossa abordagem abrangente combina métodos de teste tradicionais com tecnologia moderna para fornecer componentes que excedem os padrões da indústria e as expectativas dos clientes.

O investimento na garantia de qualidade pode parecer significativo inicialmente, mas os benefícios a longo prazo ultrapassam de longe os custos. Quando se consideram as potenciais consequências de uma falha - desde o dispendioso tempo de inatividade até aos riscos de segurança - torna-se claro porque é que um rigoroso controlo de qualidade não é apenas importante, mas essencial no fabrico de cabeças de cilindros hidráulicos.

Como trabalhar com parceiros de fabrico fiáveis?

Encontrar parceiros de fabrico fiáveis pode ser como procurar uma agulha num palheiro. Muitas empresas debatem-se com uma qualidade inconsistente, prazos não cumpridos e uma comunicação deficiente, o que leva a atrasos dispendiosos e a uma integridade do produto comprometida.

A chave para parcerias de fabrico bem sucedidas reside na seleção de fornecedores que demonstrem uma qualidade consistente, cumpram prazos de forma fiável, mantenham canais de comunicação claros e ofereçam flexibilidade de personalização. Estas caraterísticas fundamentais formam a base de uma relação comercial duradoura e lucrativa.

Caraterísticas principais dos parceiros de fabrico fiáveis

Ao avaliar potenciais parceiros de fabrico, concentro-me nestas caraterísticas essenciais:

| Traço | Descrição | Impacto nas empresas |

|---|---|---|

| Consistência da qualidade | Mantém padrões de produção estáveis | Reduz os defeitos e as devoluções |

| Entrega atempada | Cumprir sistematicamente os prazos acordados | Melhora a eficiência da cadeia de abastecimento |

| Competências de comunicação | Responde de forma rápida e clara | Evita mal-entendidos |

| Capacidade técnica | Dispõe de equipamento e conhecimentos avançados | Assegurar as especificações dos produtos |

| Capacidade de personalização | Adapta-se a requisitos específicos | Permite a inovação de produtos |

Racionalização do processo de aquisição

Um processo de aquisição bem estruturado poupa tempo e recursos. Eis a minha abordagem recomendada:

Rastreio inicial

- Analisar as credenciais e certificações dos fornecedores

- Verificar as capacidades de fabrico

- Avaliar a estabilidade financeira

- Avaliar a localização geográfica e a logística

Avaliação da qualidade

- Pedir amostras de produtos

- Rever os procedimentos de controlo de qualidade

- Verificar as capacidades de ensaio

- Verificar a conformidade com as normas do sector

Protocolo de comunicação

- Estabelecer pontos de contacto principais

- Definir as expectativas de tempo de resposta

- Organizar reuniões de revisão periódicas

- Implementar sistemas de acompanhamento dos progressos realizados

Construir relações a longo prazo

As parcerias fortes não acontecem de um dia para o outro. Estas estratégias ajudam a promover relações duradouras:

Expectativas claras

- Documentar exaustivamente todos os requisitos

- Definir calendários realistas

- Definir explicitamente as normas de qualidade

- Chegar a acordo sobre as estruturas de preços

Avaliações regulares do desempenho

- Monitorizar os indicadores de qualidade

- Acompanhar o desempenho da entrega

- Avaliar a eficácia da comunicação

- Discutir oportunidades de melhoria

Planeamento do crescimento mútuo

- Partilhar projecções comerciais futuras

- Discutir as necessidades de expansão da capacidade

- Planear actualizações tecnológicas

- Explorar novas oportunidades de mercado

Estratégias de gestão de riscos

A proteção da sua cadeia de abastecimento exige uma gestão proactiva dos riscos:

Diversificação

- Manter fornecedores de reserva

- Dividir as encomendas de forma estratégica

- Considerar a distribuição geográfica

- Equilíbrio entre custos e riscos

Garantia de qualidade

- Realizar auditorias regulares

- Realizar inspecções surpresa

- Monitorizar as taxas de defeitos

- Monitorizar o feedback dos clientes

Proteção dos contratos

- Incluir garantias de qualidade

- Definir cláusulas penais

- Especificar os direitos de propriedade intelectual

- Definir os procedimentos de resolução de litígios

Integração tecnológica

As parcerias de fabrico modernas beneficiam da integração digital:

Plataformas de comunicação

- Utilizar um software de gestão de projectos

- Implementar sistemas de acompanhamento em tempo real

- Partilhar ficheiros de design de forma segura

- Permitir reuniões virtuais

Sistemas de controlo de qualidade

- Implementar ferramentas de inspeção automatizadas

- Utilizar o controlo estatístico do processo

- Implementar sistemas de rastreabilidade

- Partilhar digitalmente dados de qualidade

Considerações financeiras

Um planeamento financeiro inteligente reforça as parcerias:

Condições de pagamento

- Estruturar calendários de pagamento justos

- Considerar descontos por volume

- Planear as flutuações dos custos dos materiais

- Incluir incentivos ao pagamento antecipado

Gestão de custos

- Acompanhar os custos totais de propriedade

- Acompanhar as tendências de preços

- Avaliar os serviços de valor acrescentado

- Considerar contratos a longo prazo

Avançar em conjunto

As parcerias de fabrico mais bem sucedidas evoluem através de:

Melhoria contínua

- Revisões regulares dos processos

- Projectos conjuntos de inovação

- Objectivos de eficiência partilhados

- Programas de formação contínua

Adaptação ao mercado

- Acompanhar as tendências do sector

- Planear as mudanças no mercado

- Partilhar informações sobre o mercado

- Adaptar estratégias em conjunto

Estas orientações abrangentes reflectem a minha experiência na criação de parcerias de fabrico bem sucedidas. Cada elemento contribui para a criação de relações que proporcionam valor, mantêm a qualidade e apoiam o crescimento de ambas as partes. Lembre-se que as parcerias de sucesso requerem empenhamento, comunicação clara e confiança mútua. Ao seguir estes princípios, as empresas podem desenvolver relações fortes e duradouras com os seus parceiros de fabrico.