Ao escolher entre materiais de alumínio, vejo frequentemente engenheiros a debaterem-se com a decisão entre alumínio fundido e alumínio normal. Muitos perderam tempo e dinheiro com a escolha errada, o que levou ao fracasso de projectos e a um retrabalho dispendioso.

O alumínio fundido e o alumínio normal (forjado) têm cada um as suas vantagens distintas. O alumínio fundido oferece melhores formas complexas e é mais económico para a produção de grandes volumes, enquanto o alumínio normal oferece uma resistência e maquinabilidade superiores para peças de precisão.

Sei que provavelmente está a pensar nas aplicações específicas e nas comparações detalhadas destes materiais. Deixe-me partilhar a minha experiência direta no fabrico de milhares de peças de alumínio no PTSMAKE. Iremos explorar as principais diferenças que o ajudarão a fazer a escolha certa para o seu projeto.

Quais são as desvantagens e vantagens do alumínio fundido?

Já alguma vez se perguntou porque é que alguns fabricantes escolhem o alumínio fundido enquanto outros o evitam? Ao selecionar os materiais para o seu próximo projeto, esta decisão pode significar a diferença entre o sucesso e os dispendiosos contratempos, especialmente quando se trata de designs de peças complexas ou de produções de grande volume.

O alumínio fundido oferece uma excelente relação força/peso, boa resistência à corrosão e uma produção económica para formas complexas. No entanto, também tem limitações, como uma menor resistência à tração em comparação com o alumínio forjado, potenciais problemas de porosidade e restrições de tamanho no processo de fundição.

Compreender as propriedades do alumínio fundido

O alumínio fundido tem-se tornado cada vez mais popular em várias indústrias devido às suas propriedades versáteis. As caraterísticas do material tornam-no adequado para inúmeras aplicações, desde componentes automóveis a peças aeroespaciais. Na PTSMAKE, implementámos com sucesso soluções em alumínio fundido em vários projectos, particularmente quando os clientes necessitam de componentes leves mas duráveis.

Propriedades físicas

Ao examinar o alumínio fundido, destacam-se várias propriedades físicas importantes:

| Imóveis | Intervalo típico | Benefícios |

|---|---|---|

| Densidade | 2,6-2,9 g/cm³ | Construção leve |

| Ponto de fusão | 660-720°C | Boas propriedades térmicas |

| Condutividade térmica | 150-180 W/m-K | Excelente dissipação de calor |

| Condutividade eléctrica | 16-20 MS/m | Adequado para aplicações eléctricas |

Vantagens do alumínio fundido

1. Flexibilidade de conceção

O alumínio fundido permite geometrias complexas que seriam difíceis ou impossíveis de obter com outros métodos de fabrico. O padrão de solidificação de metais1 durante a fundição permite a criação de passagens internas complexas e espessuras de parede variáveis.

2. Produção rentável

Para produções de médio e alto volume, o alumínio fundido oferece vantagens significativas em termos de custos:

- Custos de ferramentas mais baixos em comparação com outros métodos de fabrico

- Redução dos resíduos de materiais

- Ciclos de produção mais rápidos

- Necessidade mínima de operações secundárias

3. Redução de peso

Na minha experiência de trabalho com clientes do sector automóvel e aeroespacial, as propriedades de leveza do alumínio fundido proporcionam frequentemente vantagens cruciais:

- 66% mais leve do que o aço

- Mantém a integridade estrutural

- Melhora a eficiência do combustível nos veículos

- Reduz as cargas globais do sistema

Desvantagens do alumínio fundido

1. Limitações mecânicas

O processo de fundição pode introduzir certas limitações mecânicas:

| Limitação | Impacto | Estratégia de atenuação |

|---|---|---|

| Porosidade | Resistência reduzida | Técnicas avançadas de fundição |

| Acabamento da superfície | Pode exigir pós-processamento | Conceção correta do molde |

| Defeitos internos | Incoerência de qualidade | Controlo rigoroso do processo |

2. Restrições de dimensão

As limitações de tamanho das peças fundidas podem afetar os projectos de grande escala:

- O tamanho máximo prático depende do método de fundição

- As peças fundidas de grandes dimensões podem exigir equipamento especial

- O risco de defeitos aumenta com o tamanho

3. Variações das propriedades dos materiais

O alumínio fundido pode apresentar variações nas propriedades:

- Diferentes taxas de arrefecimento afectam a resistência

- Potencial para propriedades mecânicas inconsistentes

- Pode necessitar de tratamento térmico adicional

Aplicações e utilizações industriais

O alumínio fundido é amplamente utilizado em vários sectores:

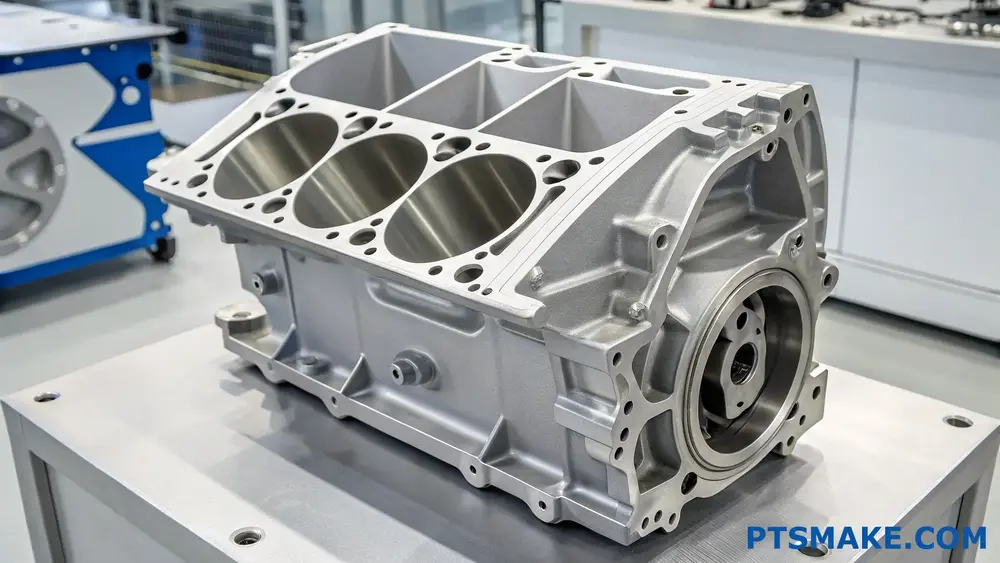

Indústria automóvel

- Blocos de motor

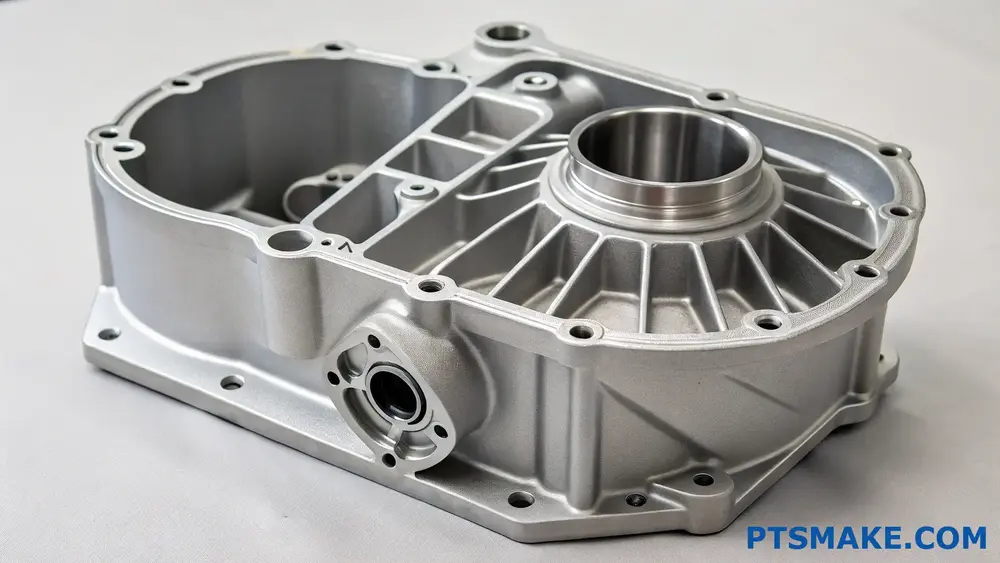

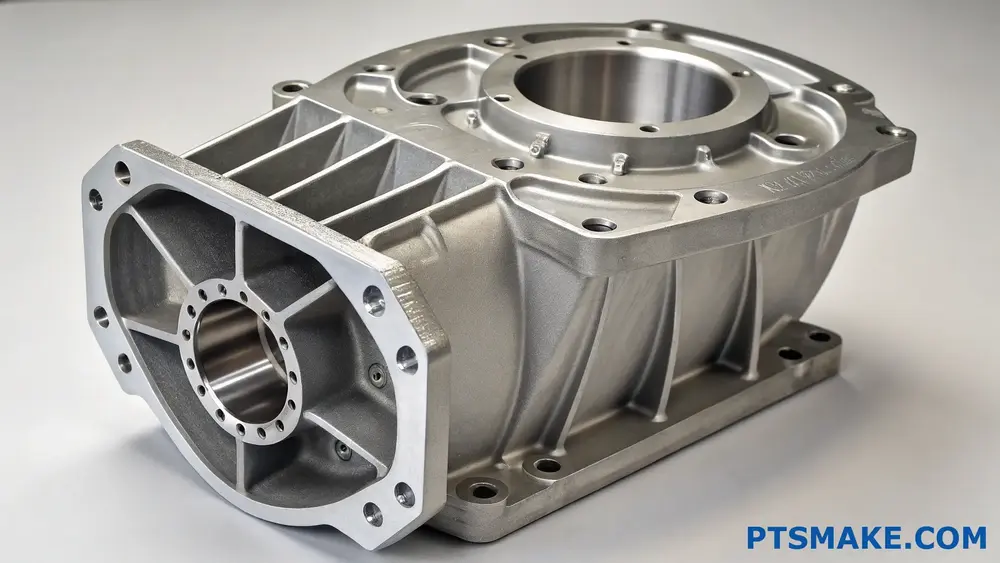

- Caixas de transmissão

- Componentes das rodas

- Estruturas

Aplicações aeroespaciais

- Componentes do motor

- Elementos estruturais

- Unidades de alojamento

- Sistemas de controlo

Produtos de consumo

- Caixas electrónicas

- Componentes de mobiliário

- Elementos decorativos

- Equipamento desportivo

Melhores práticas para a seleção de alumínio fundido

Para maximizar os benefícios do alumínio fundido, considere estes factores:

Otimização da conceção

- Incorporar ângulos de inclinação adequados

- Manter a espessura uniforme da parede

- Contabilizar as indemnizações por perda de qualidade

- Incluir raios e filetes adequados

Seleção do processo

- Selecionar o método de fundição adequado

- Considerar o volume de produção

- Avaliar os requisitos de acabamento da superfície

- Ter em conta as necessidades de tolerância dimensional

Controlo de qualidade

- Aplicar procedimentos de ensaio adequados

- Monitorizar os parâmetros do processo

- Manter as propriedades do material consistentes

- Verificar as dimensões críticas

Na PTSMAKE, desenvolvemos processos de controlo de qualidade abrangentes para garantir que os nossos componentes de alumínio fundido cumprem as normas mais rigorosas da indústria. A nossa equipa de engenharia trabalha em estreita colaboração com os clientes para selecionar os melhores métodos de fundição e parâmetros de design para as suas aplicações específicas.

Que tipo de alumínio é utilizado na fundição?

Já alguma vez teve dificuldade em escolher a liga de alumínio certa para o seu projeto de fundição? O número avassalador de opções e as suas diferentes propriedades podem fazer com que esta decisão pareça um labirinto, levando potencialmente a erros dispendiosos e a atrasos no projeto.

As ligas de alumínio mais utilizadas para fundição são A356/A357 (alta resistência), 319 (boa maquinabilidade) e 713 (excelente fluidez). Cada tipo oferece vantagens específicas com base no método de fundição, na complexidade da peça e nos requisitos de utilização final.

Compreender as ligas de alumínio para fundição

Séries A356/A357: O padrão da indústria

A356 e A357 são ligas de fundição de primeira qualidade que dominam as indústrias aeroespacial e automóvel. As suas excelentes coerência dos dendritos2 durante a solidificação torna-as ideais para geometrias complexas. Na PTSMAKE, utilizamos frequentemente estas ligas para componentes estruturais que requerem uma elevada relação resistência/peso.

A composição inclui normalmente:

| Elemento | A356 (%) | A357 (%) |

|---|---|---|

| Silício | 6.5-7.5 | 6.5-7.5 |

| Magnésio | 0.25-0.45 | 0.45-0.7 |

| Ferro | 0,2 máx | 0,2 máx |

| Titânio | 0,2 máx | 0,2 máx |

Liga 319: A escolha versátil

A liga de alumínio 319 oferece uma excelente maquinabilidade e uma boa estanquidade à pressão. As suas propriedades equilibradas tornam-na adequada para várias aplicações, desde blocos de motor a caixas de transmissão. Com base na minha experiência de trabalho com clientes do sector automóvel, a 319 fornece resultados consistentes tanto em secções finas como grossas.

As principais caraterísticas incluem:

- Excelente fluidez

- Boa resistência à fissuração a quente

- Maquinabilidade superior

- Propriedades de resistência moderada

Liga 713: A campeã da fundição sob pressão

A liga 713 é excelente em aplicações de fundição sob pressão devido à sua excecional fluidez e capacidade de enchimento de moldes. Na fundição de componentes de paredes finas, esta liga proporciona consistentemente um acabamento superficial e uma precisão dimensional superiores.

Factores que influenciam a seleção da liga

Requisitos de candidatura

A aplicação final influencia fortemente a seleção da liga:

| Tipo de aplicação | Liga recomendada | Propriedade chave |

|---|---|---|

| Partes estruturais | A356/A357 | Alta resistência |

| Componentes do motor | 319 | Resistência ao calor |

| Peças de parede fina | 713 | Fluidez |

Compatibilidade com o processo de fundição

Diferentes métodos de fundição exigem caraterísticas específicas da liga:

Fundição em areia

- Requer boa fluidez

- Taxas de arrefecimento mais baixas

- A356 funciona excecionalmente bem

Fundição injectada

- Necessita de excelentes caraterísticas de fluxo

- Solidificação rápida

- O 713 é frequentemente a escolha preferida

Fundição em molde permanente

- Taxas de arrefecimento moderadas

- Requisitos de bom acabamento superficial

- 319 proporciona propriedades equilibradas

Possibilidades de tratamento térmico

A capacidade de tratamento térmico da peça fundida pode ter um impacto significativo na seleção da liga:

| Tratamento térmico | Ligas adequadas | Melhoria da força |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Considerações sobre custos e disponibilidade

Ao selecionar uma liga de fundição de alumínio, considere estes factores económicos:

Custo das matérias-primas

- A356/A357: Preços de prémio

- 319: Custo médio

- 713: Opção económica

Custos de processamento

- Requisitos de tratamento térmico

- Complexidade da maquinagem

- Taxas de rejeição

Impacto no volume de produção

Diferentes ligas podem ser mais rentáveis em diferentes volumes de produção:

| Volume de produção | Liga recomendada | Eficiência de custos |

|---|---|---|

| Baixo volume | A356 | Médio |

| Volume médio | 319 | Elevado |

| Volume elevado | 713 | Muito elevado |

Controlo de qualidade e testes

Para garantir uma qualidade de fundição consistente, implemente estes procedimentos de teste:

Análise química

- Verificação regular da composição

- Monitorização de elementos vestigiais

- Controlo do nível de impurezas

Ensaios mecânicos

- Resistência à tração

- Resistência ao escoamento

- Medições de alongamento

Ensaios não destrutivos

- Inspeção por raios X

- Ensaios de penetração de corantes

- Exame ultrassónico

Impacto ambiental e sustentabilidade

As operações de fundição modernas devem ter em conta os factores ambientais:

Reciclabilidade

- Todas estas ligas são 100% recicláveis

- Perda mínima de material durante o reprocessamento

- Menor pegada de carbono em comparação com a produção de novos materiais

Eficiência energética

- Diferentes ligas requerem diferentes temperaturas de processamento

- O consumo de energia do tratamento térmico varia

- As diferenças de ponto de fusão afectam a utilização de energia

Na PTSMAKE, priorizamos práticas de fabricação sustentáveis, mantendo padrões de alta qualidade em nossos processos de fundição de alumínio. A nossa experiência em fundição de alumínio tem ajudado numerosos clientes a otimizar a sua seleção de materiais, tanto para o desempenho como para a sustentabilidade.

Como o alumínio fundido em metal se compara à usinagem CNC para peças complexas?

Já se deparou com o dilema de escolher entre a fundição de alumínio e a maquinagem CNC para as suas peças complexas? A decisão torna-se ainda mais difícil quando se consideram factores como o custo, o prazo de entrega e os requisitos de qualidade - especialmente quando o sucesso do seu projeto está em jogo.

Tanto a fundição de alumínio como a maquinação CNC oferecem vantagens distintas para o fabrico de peças complexas. A fundição é excelente na produção de peças de grande volume e geometricamente complexas a custos mais baixos, enquanto a maquinagem CNC proporciona uma precisão superior, melhor acabamento de superfície e maior flexibilidade de design para quantidades menores.

Considerações sobre a complexidade do projeto

Liberdade geométrica vs. precisão

Quando se trata de peças complexas, a fundição de alumínio oferece excelentes liberdade geométrica3 para caraterísticas internas intrincadas e formas complexas. No entanto, no PTSMAKE, descobri que a maquinagem CNC proporciona tolerâncias mais apertadas e um melhor controlo das dimensões críticas. Por exemplo, enquanto a fundição pode atingir tolerâncias de ±0,005 polegadas, a maquinação CNC atinge regularmente tolerâncias tão apertadas como ±0,0005 polegadas.

Acabamento e qualidade da superfície

A comparação do acabamento da superfície entre estes processos mostra diferenças significativas:

| Processo | Acabamento típico da superfície (Ra) | Necessidades de pós-processamento |

|---|---|---|

| Fundição injectada | 125-300 micropolegadas | Requer frequentemente operações secundárias |

| Maquinação CNC | 16-125 micropolegadas | Mínimo ou nenhum |

| Fundição em areia | 250-900 micropolegadas | É necessário um acabamento extensivo |

Volume de produção e análise de custos

Investimento inicial

A fundição sob pressão requer custos iniciais significativos para ferramentas e moldes, enquanto a maquinagem CNC requer um investimento inicial mínimo. Eis uma repartição típica dos custos:

| Método de fabrico | Gama de custos de ferramentas | Ponto de equilíbrio (peças) |

|---|---|---|

| Fundição injectada | $10,000 - $100,000 | 3,000 - 5,000 |

| Maquinação CNC | $0 - $1,000 | 1 - 500 |

Utilização de materiais

A fundição tem normalmente melhores taxas de utilização de material em comparação com a maquinação CNC. Na minha experiência, a PTSMAKE, a fundição pode atingir taxas de eficiência de material de até 90%, enquanto a maquinagem CNC pode utilizar apenas 30-40% da matéria-prima para peças complexas.

Prazo de execução e velocidade de produção

Comparação da taxa de produção

Para a produção de grandes volumes, a fundição oferece geralmente tempos de ciclo mais rápidos:

| Processo | Tempo de configuração | Tempo de ciclo por peça |

|---|---|---|

| Fundição injectada | 2-4 semanas | 30-60 segundos |

| Maquinação CNC | 1-3 dias | 10-60 minutos |

Propriedades e desempenho do material

Propriedades mecânicas

O processo de fabrico afecta significativamente as propriedades da peça final:

As peças de alumínio fundido têm frequentemente:

- Menor resistência à tração

- Estrutura interna mais coerente

- Melhor resistência aos ciclos térmicos

- Níveis de porosidade mais elevados

As peças maquinadas por CNC são normalmente caracterizadas por:

- Maior resistência e dureza

- Melhor resistência à fadiga

- Propriedades dos materiais mais previsíveis

- Menor tensão interna

Considerações sobre o controlo de qualidade

No fabrico de peças complexas, o controlo de qualidade torna-se crucial. A maquinagem CNC oferece:

- Verificação dimensional em tempo real

- Repetibilidade consistente de peça para peça

- Taxas de defeito mais baixas

- Melhor documentação e rastreabilidade

Os processos de fundição requerem:

- Medidas de controlo de qualidade mais abrangentes

- Radiografia ou tomografia computorizada para detetar defeitos internos

- Taxas de amostragem mais elevadas

- Protocolos de inspeção mais sofisticados

Dicas de otimização de design

Para maximizar os benefícios de cada processo, considere estas diretrizes de conceção:

Para o casting:

- Conceção com espessura de parede uniforme

- Incluir ângulos de inclinação adequados (normalmente 1-3 graus)

- Evitar cantos afiados e transições bruscas

- Planear as linhas de separação e a localização dos portões

Para maquinagem CNC:

- Reduzir ao mínimo os bolsos profundos e as caraterísticas internas complexas

- Considerar o acesso à ferramenta e os requisitos de fixação

- Conceção para tamanhos de ferramentas de corte standard

- Prever superfícies de aperto adequadas

Tomada de decisões rentáveis

A escolha entre a fundição e a maquinagem CNC depende frequentemente:

Requisitos de volume de produção

- Baixo volume (1-1000 unidades): Maquinação CNC

- Grande volume (mais de 1000 unidades): Fundição

Requisitos de tolerância

- Ultra-precisão (±0,001" ou melhor): Maquinação CNC

- Precisão standard (±0,005" ou superior): Fundição

Necessidades de acabamento da superfície

- Acabamento estético necessário: Maquinação CNC

- Acabamento funcional aceitável: Fundição

Restrições orçamentais

- Investimento inicial limitado: Maquinação CNC

- Otimização de custos a longo prazo: Fundição

Na PTSMAKE, ajudamos os clientes a tomar essas decisões, fornecendo análises e recomendações detalhadas com base em seus requisitos específicos. A nossa experiência em ambos os processos garante soluções de fabrico óptimas para peças de alumínio complexas.

Que opções de acabamento de superfície estão disponíveis para componentes de alumínio fundido?

Já alguma vez recebeu peças fundidas em alumínio que pareciam perfeitas em termos de dimensões, mas que não tinham o aspeto superficial desejado? É frustrante quando os componentes cumprem todas as especificações técnicas mas não cumprem os requisitos estéticos, podendo atrasar todo o calendário do seu projeto.

O acabamento de superfícies para componentes metálicos de alumínio fundido engloba vários métodos, incluindo processos mecânicos, químicos e electroquímicos. Cada técnica oferece vantagens únicas, desde a melhoria do aspeto estético até ao aumento das propriedades funcionais, como a resistência à corrosão e a proteção contra o desgaste.

Métodos de acabamento mecânico

Jateamento com granalha e jateamento com areia

O jato de areia e o jato de granalha são métodos de acabamento versáteis que utilizam a propulsão a alta pressão de materiais abrasivos. Estas técnicas removem eficazmente as imperfeições da superfície e criam texturas uniformes. Na PTSMAKE, descobrimos que o jato de granalha funciona particularmente bem para peças fundidas de alumínio de maiores dimensões, enquanto o jato de areia oferece um melhor controlo para componentes complexos.

Polimento e lustragem

O polimento cria uma superfície lisa e reflectora através de abrasão progressiva. O processo envolve normalmente várias fases:

| Estágio | Tamanho do grão | Objetivo |

|---|---|---|

| Áspero | 80-120 | Remover grandes imperfeições |

| Médio | 240-400 | Preparação de superfícies lisas |

| Ótimo | 800-1200 | Criar brilho inicial |

| Final | 1500+ | Obter um acabamento espelhado |

Processos de acabamento químico

Gravura química

A gravação química utiliza soluções especializadas para remover uma camada fina de material, criando texturas de superfície únicas. Este processo é particularmente eficaz para obter acabamentos uniformes em geometrias complexas onde os métodos mecânicos podem ter dificuldade em chegar.

Anodização

Anodização4 destaca-se como um dos métodos de acabamento mais populares para peças fundidas de alumínio. O processo cria uma camada de óxido durável e resistente à corrosão que pode ser tingida em várias cores.

Os três principais tipos de anodização são:

Tipo I (ácido crómico)

- Revestimento fino (0,00002-0,0001 polegadas)

- Excelente resistência à corrosão

- Utilizado habitualmente em aplicações aeroespaciais

Tipo II (ácido sulfúrico)

- Revestimento médio (0,0001-0,001 polegadas)

- Boa resistência ao desgaste

- Norma para utilização industrial geral

Tipo III (Anodização dura)

- Revestimento espesso (0,001-0,004 polegadas)

- Resistência superior ao desgaste

- Ideal para aplicações de alta tensão

Processos electroquímicos

Electropolimento

O electropolimento proporciona um acabamento altamente refletor através da remoção de material por um processo eletroquímico. Esta técnica é particularmente valiosa para:

- Reduzir a rugosidade da superfície

- Melhorar a resistência à corrosão

- Melhorar a capacidade de limpeza

- Criar um acabamento brilhante e decorativo

Revestimentos especializados

Revestimento em pó

O revestimento em pó oferece uma excelente durabilidade e uma vasta gama de opções de cores. O processo envolve:

| Etapa | Descrição | Objetivo |

|---|---|---|

| Preparação | Limpeza e pré-tratamento de superfícies | Garantir a aderência do revestimento |

| Aplicação | Pulverização eletrostática de pó | Cobertura uniforme |

| Cura | Tratamento térmico | Criar o acabamento final |

Revestimentos de conversão

Os revestimentos de conversão química criam camadas protectoras que melhoram:

- Aderência da tinta

- Resistência à corrosão

- Isolamento elétrico

- Dureza da superfície

Selecionar o acabamento certo

Ao escolher um acabamento de superfície para peças fundidas de alumínio, considere:

Exposição ambiental

- Utilização no interior ou no exterior

- Exposição química

- Exposição aos raios UV

Requisitos funcionais

- Necessidades de resistência ao desgaste

- Proteção contra a corrosão

- Considerações térmicas

- Condutividade eléctrica

Requisitos estéticos

- Preferências de cor

- Requisitos de textura

- Nível de brilho

- Coerência visual

Considerações sobre os custos

- Volume de produção

- Tempo de processamento

- Custos de material

- Requisitos de equipamento

A nossa equipa no PTSMAKE ajuda os clientes a navegar por estas opções, considerando os requisitos específicos da sua aplicação. Avaliamos factores como a geometria da peça, o volume de produção e as especificações de desempenho para recomendar o método de acabamento mais adequado.

Medidas de controlo da qualidade

Para garantir uma qualidade de acabamento de superfície consistente, implementamos:

- Controlo regular dos processos

- Medições da rugosidade da superfície

- Ensaio da espessura do revestimento

- Ensaios de aderência

- Protocolos de inspeção visual

- Documentação de todos os parâmetros de acabamento

Como garantir a precisão dimensional na fundição de alumínio para aplicações industriais?

Já alguma vez recebeu peças fundidas de alumínio que simplesmente não correspondiam às suas especificações? A frustração de lidar com imprecisões dimensionais pode ser avassaladora, especialmente quando estas peças são componentes críticos das suas aplicações industriais. Prazos apertados e requisitos de qualidade estão em jogo.

A chave para garantir a precisão dimensional na fundição de alumínio reside na implementação de um sistema de controlo de qualidade abrangente que combina um design de molde adequado, um controlo de temperatura preciso e técnicas de medição avançadas. Esta abordagem sistemática ajuda a manter as dimensões das peças consistentes durante todo o processo de produção.

Compreender os factores de controlo dimensional

Considerações sobre a conceção do molde

A base da precisão dimensional começa com o projeto adequado do molde. Na PTSMAKE, concentramo-nos em vários aspectos críticos:

- Sistemas adequados de portas e corredores

- Colocação de ventilação adequada

- Localização estratégica da linha de separação

- Design optimizado do canal de arrefecimento

O sucesso da fundição de alumínio depende em grande medida da qualidade do taxa de contração5 é tida em conta durante a fase de projeto. Calculamos cuidadosamente as tolerâncias de contração com base na liga de alumínio específica que está a ser utilizada.

Gestão da temperatura

O controlo da temperatura desempenha um papel crucial na manutenção da precisão dimensional:

| Fase de temperatura | Gama óptima (°C) | Impacto nas dimensões |

|---|---|---|

| Verter | 660-750 | Afecta o fluxo e o enchimento |

| Molde | 200-300 | Controla a taxa de solidificação |

| Arrefecimento | 25-100 | Influencia as dimensões finais |

Medidas de controlo da qualidade

Verificação da pré-fundição

Antes de iniciar a produção, implementamos várias etapas de verificação:

- Inspeção do equipamento padrão

- Medições da cavidade do molde

- Verificação da caixa do núcleo

- Ensaio do sistema de areia

Controlos em curso

Durante o processo de fundição, monitorizamos:

- Composição metálica por análise espectrográfica

- Temperatura de enchimento com termopares digitais

- Taxa de arrefecimento com imagem térmica

- Alinhamento do molde e pressão de fecho

Técnicas de medição avançadas

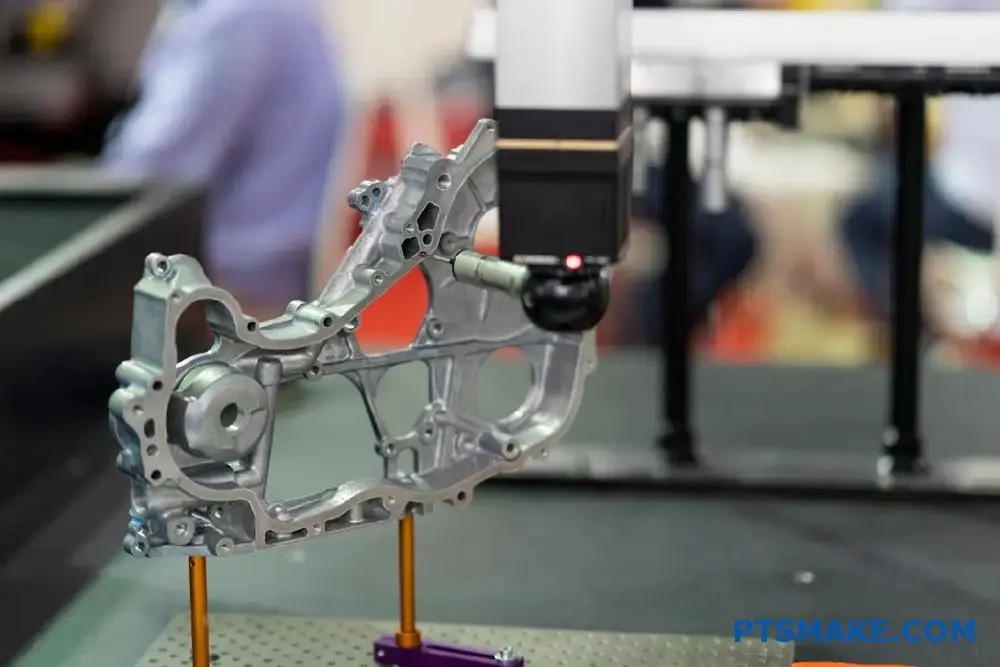

Integração de máquinas de medição por coordenadas (CMM)

Utilizamos a tecnologia CMM de ponta para:

- Realizar inspeção dimensional automatizada

- Gerar relatórios de medição pormenorizados

- Acompanhar as tendências dimensionais

- Identificar potenciais desvios do processo

Aplicações de digitalização 3D

A moderna tecnologia de digitalização 3D permite-nos:

- Criar mapas completos de geometria de peças

- Comparar peças reais com modelos CAD

- Documentar o estado da superfície

- Arquivar dados de peças digitais

Otimização de processos

Controlo Estatístico do Processo

Implementamos métodos SPC para:

- Monitorizar as principais caraterísticas dimensionais

- Estabelecer limites de controlo

- Identificar variações do processo

- Tomar medidas corretivas de forma proactiva

Protocolos de melhoria contínua

O nosso sistema de melhoria inclui:

- Auditorias regulares de processos

- Sessões de feedback da equipa

- Integração dos contributos dos clientes

- Actualizações tecnológicas

Considerações sobre o material

Seleção da liga Impacto

As diferentes ligas de alumínio apresentam caraterísticas diferentes:

| Série Alloy | Encolhimento típico (%) | Estabilidade dimensional |

|---|---|---|

| 356 | 1.3 | Excelente |

| 319 | 1.4 | Muito bom |

| A380 | 1.2 | Bom |

Efeitos do tratamento térmico

O tratamento térmico pós-fundição pode afetar as dimensões através de:

- Tratamento térmico em solução

- Procedimentos de arrefecimento

- Processos de envelhecimento

- Métodos de alívio do stress

Documentação e rastreabilidade

Manutenção de registos

Mantemos registos pormenorizados de:

- Certificações de materiais

- Parâmetros do processo

- Resultados das inspecções

- Relatórios de não-conformidade

Sistemas de rastreabilidade

O nosso protocolo de rastreabilidade inclui:

- Identificação única da peça

- Acompanhamento de lotes

- Documentação do processo

- Certificados de qualidade

Ao implementar esses controles abrangentes e utilizar tecnologia avançada, nós da PTSMAKE alcançamos consistentemente tolerâncias dimensionais apertadas na fundição de alumínio. Esta abordagem sistemática garante que nossos clientes industriais recebam peças que atendam às suas especificações exatas, reduzindo problemas de montagem e melhorando a qualidade geral do produto.

Que medidas de controlo de qualidade são críticas para a produção de alumínio fundido?

Já alguma vez recebeu peças fundidas em alumínio que não cumpriram as especificações, levando a atrasos e retrabalhos dispendiosos no projeto? Os desafios de manter uma qualidade consistente na fundição de alumínio podem ser avassaladores, especialmente quando se lida com geometrias complexas e tolerâncias apertadas.

O controlo de qualidade na produção de alumínio fundido requer uma abordagem abrangente centrada em testes de materiais, monitorização de processos e inspeção final. As principais medidas incluem a análise da composição química, o controlo da temperatura, a inspeção do molde e a verificação dimensional para garantir uma qualidade consistente do produto.

Ensaio e verificação de materiais

Análise das matérias-primas

A qualidade da matéria-prima tem um impacto direto na qualidade final da peça fundida. Na PTSMAKE, implementamos protocolos de teste rigorosos para os materiais recebidos:

| Tipo de teste | Objetivo | Frequência |

|---|---|---|

| Análise química | Verificar a composição do alumínio | Cada lote |

| Teste de densidade | Assegurar a coerência dos materiais | Diário |

| Controlo da contaminação | Detetar impurezas | Por remessa |

Controlos de armazenamento de materiais

O armazenamento adequado evita a contaminação e mantém a integridade do material. As nossas instalações mantêm controlos ambientais rigorosos para o armazenamento de ligas de alumínio e implementam higroscópico6 condições de armazenamento para evitar a absorção de humidade.

Medidas de controlo do processo

Monitorização da temperatura

O controlo da temperatura é crucial para uma fundição de alumínio bem sucedida. Nós empregamos:

- Termopares digitais para monitorização em tempo real

- Sistemas automatizados de registo de temperatura

- Calibração regular dos dispositivos de medição da temperatura

- Documentação dos perfis de temperatura para cada ciclo de produção

Verificação da qualidade do molde

A integridade do molde afecta significativamente a qualidade da fundição:

- Inspeção regular das superfícies do molde

- Controlo dimensional antes de cada ciclo de produção

- Documentação do historial de manutenção do molde

- Medição e controlo da espessura do revestimento

Controlo da produção

Inspeção durante o processo

A monitorização contínua durante a produção ajuda a identificar problemas numa fase precoce:

- Inspeção visual do fluxo de metal fundido

- Monitorização em tempo real dos parâmetros de fundição

- Amostragem regular para controlo de qualidade

- Documentação dos desvios do processo

Controlos ambientais

Os factores ambientais que afectam a qualidade da fundição devem ser monitorizados:

- Níveis de humidade nas zonas de produção

- Controlo da temperatura ambiente

- Controlo da qualidade do ar

- Medição de partículas de poeira

Inspeção final do produto

Verificação dimensional

A medição exacta garante a conformidade com as especificações:

- Inspeção CMM (Máquina de Medição por Coordenadas)

- Digitalização 3D para geometrias complexas

- Calibração e manutenção do manómetro

- Implementação do controlo estatístico do processo

Avaliação da qualidade da superfície

A qualidade do acabamento da superfície afecta tanto o aspeto como a funcionalidade:

- Inspeção visual sob iluminação controlada

- Medição da rugosidade da superfície

- Ensaios de porosidade

- Documentação de defeitos de superfície

Documentação e rastreabilidade

Registos de qualidade

A manutenção de registos completos garante a rastreabilidade:

- Certificados de materiais

- Parâmetros do processo

- Resultados das inspecções

- Relatórios de não-conformidade

- Documentação de acções corretivas

Análise estatística

A análise de dados ajuda a identificar tendências e oportunidades de melhoria:

- Estudos de capacidade de processo

- Controlo da taxa de defeitos

- Análise da causa raiz

- Iniciativas de melhoria contínua

Métodos de ensaio avançados

Ensaios não destrutivos

Vários métodos garantem a qualidade interna:

- Inspeção por raios X para detetar defeitos internos

- Ensaios ultra-sónicos para a integridade dos materiais

- Inspeção por partículas magnéticas, se for caso disso

- Ensaios de penetração de corantes para deteção de defeitos de superfície

Ensaios mecânicos

A verificação das propriedades físicas garante o desempenho:

- Ensaio de resistência à tração

- Ensaio de dureza

- Verificação da resistência ao impacto

- Ensaios de fadiga quando necessário

Integração do sistema de qualidade

O êxito das medidas de controlo da qualidade depende da integração do sistema:

- Programas de formação para funcionários

- Procedimentos operacionais normalizados

- Certificação do sistema de gestão da qualidade

- Auditorias e revisões regulares

- Gestão da qualidade dos fornecedores

- Integração do feedback do cliente

Através do nosso sistema de controlo de qualidade abrangente na PTSMAKE, mantemos uma qualidade consistente na produção de fundição de alumínio. A nossa abordagem combina métodos de inspeção tradicionais com tecnologias de teste avançadas, assegurando que cada fundição cumpre ou excede as especificações do cliente.

Descobri que a implementação sistemática destas medidas ajudou-nos a atingir uma taxa de defeitos notavelmente baixa nas nossas operações de fundição de alumínio. Ao concentrarmo-nos na prevenção e não na deteção, criámos um sistema de controlo de qualidade robusto que fornece resultados fiáveis de forma consistente.

Como otimizar a eficiência de custos em projectos de fundição de alumínio de grande volume?

Já alguma vez se deparou com custos elevados nos seus projectos de fundição de alumínio que parecem estar fora de controlo? Muitos fabricantes debatem-se com o equilíbrio entre qualidade e eficiência de custos, especialmente quando lidam com exigências de produção de grandes volumes que deixam pouca margem para erros ou desperdícios.

Para otimizar a eficiência de custos em projetos de fundição de alumínio de alto volume, concentre-se na seleção estratégica de materiais, implemente princípios de fabricação enxuta, utilize monitoramento avançado de processos e invista em manutenção preventiva. Estas abordagens podem reduzir significativamente o desperdício, mantendo os padrões de qualidade.

Compreender os factores de custo na fundição de alumínio

Antes de mergulhar nas estratégias de otimização, é crucial identificar os principais factores de custo nas operações de fundição de alumínio. Os principais fatores que afetam os custos de produção incluem:

Custos de material

- Alumínio bruto e elementos de liga

- Custos de fusão e retenção

- tratamento metalúrgico7 despesas

- Reciclagem e tratamento de sucata

Factores de eficiência da produção

| Fator | Impacto nos custos | Potencial de otimização |

|---|---|---|

| Tempo de ciclo | Correlação direta com a produção | Elevado |

| Consumo de energia | 20-30% das despesas de funcionamento | Médio |

| Requisitos laborais | 15-25% dos custos totais | Médio |

| Utilização do equipamento | Afecta a distribuição de custos indiretos | Elevado |

Implementação da gestão inteligente de materiais

Na PTSMAKE, desenvolvemos várias estratégias eficazes para a otimização dos custos dos materiais:

Aprovisionamento estratégico

- Estabelecer relações de longo prazo com os fornecedores

- Implementar programas de compras a granel

- Acompanhar as tendências do mercado para otimizar o tempo

- Manter a qualidade e negociar melhores preços

Manuseamento eficiente de materiais

| Prática | Benefício | Complexidade de implementação |

|---|---|---|

| Sistemas de alimentação automatizados | Redução de resíduos | Médio |

| Acompanhamento do inventário em tempo real | Melhor controlo das existências | Baixa |

| Sistemas de arrumação organizados | Diminuição do risco de danos | Baixa |

| Rotação correta do material | Redução da obsolescência | Baixa |

Técnicas de otimização de processos

Sistemas avançados de monitorização

- Instalar equipamento de monitorização em tempo real

- Acompanhar os indicadores-chave de desempenho

- Implementar a manutenção preditiva

- Documentar os parâmetros do processo

Integração do controlo de qualidade

| Método de controlo | Impacto na qualidade | Redução de custos |

|---|---|---|

| Testes em linha | Feedback imediato | Elevado |

| Controlo estatístico do processo | Variações reduzidas | Médio |

| Inspeção automatizada | Deteção mais rápida | Elevado |

| Documentação digital | Melhor rastreabilidade | Médio |

Melhorias na eficiência energética

Operações de fusão

- Otimizar os padrões de carga do forno

- Implementar sistemas de recuperação de calor

- Programar a produção para as horas de menos movimento

- Manter o isolamento adequado

Gestão da temperatura

| Área | Potencial de poupança de energia | Investimento necessário |

|---|---|---|

| Eficiência do forno | 15-25% | Elevado |

| Recuperação de calor | 10-20% | Médio |

| Atualização do isolamento | 5-15% | Baixa |

| Otimização do processo | 10-20% | Médio |

Estratégias de otimização do trabalho

Formação e desenvolvimento

- Programas regulares de melhoria de competências

- Treino cruzado para flexibilidade

- Documentação das melhores práticas

- Sistemas de controlo do desempenho

Melhoria do fluxo de trabalho

| Iniciativa | Impacto na produtividade | Tempo de implementação |

|---|---|---|

| Procedimentos operacionais normalizados | Elevado | Médio |

| Sistemas de gestão visual | Médio | Baixa |

| Resolução de problemas em equipa | Elevado | Médio |

| Cultura de melhoria contínua | Elevado | Longo prazo |

Manutenção e atualização de equipamentos

Manutenção preventiva

- Inspecções programadas

- Calibração regular

- Planeamento da substituição de componentes

- Acompanhamento do desempenho

Integração tecnológica

| Tecnologia | Cronograma do ROI | Ganho de eficiência |

|---|---|---|

| Sistemas de automatização | 2-3 anos | 20-30% |

| Controlos digitais | 1-2 anos | 15-25% |

| Dispositivos de controlo | 1 ano | 10-20% |

| Análise de dados | 6 meses | 5-15% |

Otimização da cadeia de fornecimento

Gestão do inventário

- Sistemas de entrega just-in-time

- Otimização do stock de segurança

- Métricas de desempenho dos fornecedores

- Soluções de rastreio digital

Melhoria da logística

| Estratégia | Redução de custos | Esforço de implementação |

|---|---|---|

| Otimização de rotas | 10-15% | Médio |

| Melhoria das embalagens | 5-10% | Baixa |

| Consolidação da carga | 8-12% | Médio |

| Seleção do transportador | 5-8% | Baixa |

Quais são as principais considerações para a fundição de alumínio em aplicações automotivas?

Alguma vez se perguntou porque é que algumas peças automóveis falham prematuramente enquanto outras duram anos? Na indústria automóvel, escolher o processo de fundição de alumínio errado ou ignorar parâmetros críticos pode levar a falhas catastróficas de peças, comprometendo a segurança e o desempenho do veículo.

A fundição de alumínio em aplicações automóveis requer a consideração cuidadosa de vários factores-chave, incluindo a seleção da liga, a otimização do design, o controlo do processo e os testes de qualidade. A abordagem correta garante que as peças cumprem as rigorosas normas da indústria automóvel, mantendo a relação custo-eficácia e a eficiência da produção.

Seleção de materiais e propriedades

Composição da liga

A seleção da liga de alumínio adequada é crucial para as aplicações de fundição automóvel. Na PTSMAKE, trabalhamos principalmente com as ligas A356 e A380 devido à sua excelente espaçamento entre braços de dendrite8 e propriedades mecânicas. Estas ligas oferecem:

- Relação resistência/peso superior

- Excelente resistência à corrosão

- Boa condutividade térmica

- Maior capacidade de fundição

Considerações sobre o tratamento térmico

O tratamento térmico influencia significativamente as propriedades finais dos componentes de alumínio fundido:

| Tipo de tratamento térmico | Benefícios | Aplicações comuns |

|---|---|---|

| T6 | Resistência e dureza máximas | Blocos de motor, cabeças de cilindro |

| T4 | Boa ductilidade, resistência moderada | Painéis da carroçaria, componentes estruturais |

| T7 | Melhor estabilidade dimensional | Caixas de transmissão |

Otimização da conceção

Controlo da espessura da parede

A conceção correta da espessura da parede é essencial para:

- Prevenir a formação de porosidade

- Garantir uma solidificação uniforme

- Reduzir o desperdício de materiais

- Otimização da redução de peso

Recomendo que se mantenha uma espessura de parede entre 3-8 mm para a maioria dos componentes automóveis, com variações que dependem dos requisitos específicos da aplicação.

Ângulos de inclinação e linhas de corte

Os elementos críticos da conceção incluem:

- Ângulo de inclinação mínimo de 2° para as superfícies exteriores

- 3° ou mais para superfícies interiores

- Colocação estratégica das linhas de separação para minimizar o clarão

- Consideração dos requisitos de ejeção

Parâmetros de controlo do processo

Gestão da temperatura da matriz

A manutenção de uma temperatura óptima do molde é crucial para a qualidade das peças fundidas:

| Gama de temperaturas (°C) | Efeitos | Aplicações |

|---|---|---|

| 200-250 | Melhor acabamento da superfície | Peças decorativas |

| 250-300 | Porosidade reduzida | Componentes estruturais |

| 300-350 | Propriedades mecânicas melhoradas | Componentes de alta tensão |

Controlo da pressão

O controlo adequado da pressão durante a fundição afecta:

- Padrões de preenchimento

- Taxas de solidificação

- Qualidade da superfície

- Formação de defeitos internos

Métodos de garantia de qualidade

Ensaios não destrutivos

A implementação de vários métodos de teste garante a qualidade das peças:

- Inspeção por raios X para detetar defeitos internos

- Ensaio de penetração de corante para fissuras superficiais

- Ensaios ultra-sónicos para a integridade dos materiais

- Verificação dimensional com a CMM

Monitorização de processos

Monitorização contínua dos parâmetros-chave:

- Temperatura do metal

- Temperatura da matriz

- Pressão de injeção

- Duração do ciclo

- Taxa de arrefecimento

Estratégias de otimização de custos

Considerações sobre ferramentas

A conceção eficaz das ferramentas tem impacto nos custos globais:

- Matrizes multi-cavidades para produção de grandes volumes

- Desenhos de ferramentas modulares para flexibilidade

- Canais de ventilação e arrefecimento adequados

- Seleção de materiais para a longevidade da ferramenta

Eficiência de produção

Otimização dos parâmetros de produção:

- Minimizar o tempo de ciclo

- Reduzir as taxas de refugo

- Implementação do tratamento automatizado

- Manutenção dos calendários de manutenção preventiva

Considerações ambientais

Práticas de sustentabilidade

A fundição automóvel moderna deve ter em conta as preocupações ambientais:

- Utilização de alumínio reciclado

- Implementação de sistemas de arrefecimento em circuito fechado

- Reduzir o consumo de energia

- Minimizar a produção de resíduos

Controlo das emissões

Gerir o impacto ambiental através de:

- Sistemas de ventilação adequados

- Equipamento de recolha de poeiras

- Recuperação de calor residual

- Sistemas de tratamento de água

Tendências futuras

Tecnologias de fabrico avançadas

Tecnologias emergentes que moldam o futuro:

- Simulação informática para otimização de processos

- Sistemas de monitorização em tempo real

- Inteligência artificial para o controlo de qualidade

- Ajuste automatizado do processo

Inovações em materiais

Desenvolvimentos na fundição de alumínio:

- Novas composições de ligas

- Reforço com nano-partículas

- Materiais híbridos

- Desenhos de inspiração biológica

Como é que o tratamento térmico afecta o desempenho das peças de alumínio fundido?

Já recebeu peças de alumínio fundido que não satisfaziam os seus requisitos de resistência? Ou talvez tenha lidado com componentes que falharam prematuramente apesar de cumprirem as especificações dimensionais? Estes problemas podem causar atrasos significativos no projeto e custos inesperados.

O tratamento térmico é um processo crucial que melhora as propriedades mecânicas das peças de alumínio fundido, modificando a sua microestrutura. Através de ciclos controlados de aquecimento e arrefecimento, pode melhorar significativamente a resistência, a dureza e a durabilidade, reduzindo simultaneamente as tensões internas nos componentes.

Compreender os fundamentos do tratamento térmico

O tratamento térmico do alumínio fundido envolve vários processos-chave que transformam as propriedades do material. O processo começa com um controlo cuidadoso da temperatura e do tempo para obter os melhores resultados. Durante este processo, o endurecimento por precipitação9 ocorre ao nível microscópico, alterando fundamentalmente as caraterísticas do metal.

Tipos de tratamento térmico para alumínio fundido

Existem vários métodos comuns de tratamento térmico utilizados para peças de alumínio fundido:

Tratamento térmico de solução

- Aquece a liga até próximo do ponto de fusão

- Dissolve elementos solúveis em solução

- Cria uma estrutura homogénea

Têmpera

- Processo de arrefecimento rápido

- Evita precipitações indesejadas

- Mantém a solução supersaturada

Envelhecimento

- Envelhecimento natural à temperatura ambiente

- Envelhecimento artificial a temperaturas elevadas

- Controla a precipitação para obter as propriedades desejadas

Impacto nas propriedades mecânicas

Os efeitos do tratamento térmico em peças de alumínio fundido são substanciais e mensuráveis:

| Imóveis | Antes do tratamento | Após o tratamento | Melhoria |

|---|---|---|---|

| Resistência à tração | 180-220 MPa | 250-320 MPa | Até 45% |

| Resistência ao escoamento | 90-120 MPa | 165-220 MPa | Até 83% |

| Alongamento | 2-3% | 5-8% | Até 167% |

| Dureza | 70-80 HB | 95-115 HB | Até 44% |

Otimização dos parâmetros de tratamento

No PTSMAKE, desenvolvemos métodos de controlo precisos para os parâmetros de tratamento térmico:

Controlo da temperatura

- Sistemas de monitorização precisos

- Distribuição uniforme do calor

- Prevenção do sobreaquecimento

Gestão do tempo

- Duração de aquecimento optimizada

- Taxas de arrefecimento controladas

- Períodos de envelhecimento exactos

Factores ambientais

- Controlo da humidade

- Condições atmosféricas

- Prevenção da contaminação

Controlo de qualidade e testes

A garantia de resultados consistentes requer testes e monitorização rigorosos:

Métodos de teste comuns

Ensaios mecânicos

- Ensaio de tração

- Ensaio de dureza

- Ensaios de impacto

Análise estrutural

- Exame microscópico

- Análise de raios X

- Medições de densidade

Aplicações e considerações do sector

Diferentes indústrias exigem abordagens específicas de tratamento térmico:

Aplicações automóveis

- Componentes do motor

- Peças de suspensão

- Caixas de transmissão

Requisitos aeroespaciais

- Componentes estruturais

- Superfícies de controlo

- Peças do trem de aterragem

Resolução de problemas comuns

Desafios comuns e respectivas soluções:

Distorção

- Fixação correta durante o tratamento

- Taxas de arrefecimento controladas

- Procedimentos para aliviar o stress

Propriedades inconsistentes

- Calibração regular do equipamento

- Procedimentos normalizados

- Documentação pormenorizada

Análise custo-benefício

Compreender o impacto económico do tratamento térmico:

| Fator | Sem tratamento | Com tratamento |

|---|---|---|

| Custo inicial | Inferior | Mais alto |

| Custo do ciclo de vida | Mais alto | Inferior |

| Desempenho | Padrão | Melhorado |

| Pedidos de garantia | Mais frequentes | Reduzido |

Melhores práticas para resultados óptimos

Para obter os melhores resultados no tratamento térmico de peças de alumínio fundido:

Considerações sobre a conceção

- Espessura uniforme da parede

- Ângulos de inclinação adequados

- Redução da concentração de tensões

Controlos de processos

- Monitorização da temperatura

- Gestão do tempo

- Verificação da qualidade

Documentação

- Parâmetros do processo

- Resultados dos testes

- Registos de rastreabilidade

Impacto ambiental e sustentabilidade

Os processos modernos de tratamento térmico centram-se em:

Eficiência energética

- Ciclos de aquecimento optimizados

- Sistemas de recuperação de calor

- Seleção de equipamento moderno

Redução de resíduos

- Otimização do processo

- Reciclagem de materiais

- Controlo das emissões

Que certificações devem ter os fornecedores de peças fundidas de alumínio para uso aeroespacial?

Já alguma vez enfrentou o desafio de selecionar o fornecedor certo para projectos de fundição de alumínio aeroespacial? O que está em jogo é incrivelmente alto - um pequeno descuido nos requisitos de certificação pode levar a falhas catastróficas em componentes de aeronaves, potencialmente colocando em risco vidas e milhões em danos.

Para os fornecedores de fundição de alumínio para o sector aeroespacial, as certificações essenciais incluem AS9100D, NADCAP para processos especiais, ISO 9001:2015 e aprovações OEM específicas. Estas certificações garantem sistemas de gestão da qualidade, controlos de processos e conformidade com as rigorosas normas da indústria aeroespacial.

Compreender a certificação AS9100D

AS9100D representa o padrão de ouro em sistemas de gestão de qualidade aeroespacial. No PTSMAKE, implementámos esta certificação para garantir que os nossos processos metalúrgicos10 cumprem os mais elevados padrões da indústria. Esta certificação engloba:

Principais requisitos da AS9100D

- Protocolos de gestão de riscos

- Gestão da configuração

- Considerações sobre a segurança dos produtos

- Prevenção de peças contrafeitas

- Controlo da cadeia de abastecimento

Vantagens para os fabricantes do sector aeroespacial

- Maior consistência da qualidade

- Melhoria dos sistemas de documentação

- Melhor rastreabilidade

- Redução dos riscos operacionais

- Aumento da confiança dos clientes

Requisitos de acreditação do NADCAP

A certificação NADCAP (National Aerospace and Defense Contractors Accreditation Program) é crucial para processos especiais no fabrico aeroespacial. Isto inclui:

| Categoria de processo | Requisitos específicos | Método de validação |

|---|---|---|

| Tratamento térmico | Uniformidade da temperatura | Ensaio pirométrico |

| Processamento químico | Controlo de processos | Análise química |

| Ensaios não destrutivos | Calibração de equipamentos | Validação do desempenho |

| Ensaios de materiais | Propriedades mecânicas | Certificação de laboratório |

Fundação ISO 9001:2015

Enquanto a AS9100D se baseia na ISO 9001:2015, ter esta certificação de base demonstra:

Princípios de gestão da qualidade

- Foco no cliente

- Compromisso de liderança

- Abordagem do processo

- Tomada de decisões com base em provas

Requisitos de documentação

- Manual de qualidade

- Procedimentos do processo

- Instruções de trabalho

- Registos de qualidade

Aprovações específicas do OEM

Os diferentes fabricantes do sector aeroespacial têm requisitos únicos:

Requisitos da Boeing

- D1-4426 Aprovação

- Certificação de processos especiais

- Especificações de manuseamento de materiais

- Requisitos do sistema de qualidade

Normas Airbus

- Especificações AIMS

- Qualificação do processo

- Certificação de materiais

- Requisitos de ensaio

Certificações ambientais e de segurança

ISO 14001:2015

A certificação da gestão ambiental garante:

- Redução de resíduos

- Otimização de recursos

- Conformidade ambiental

- Práticas sustentáveis

OHSAS 18001/ISO 45001

A certificação da gestão da segurança abrange:

- Protocolos de segurança dos trabalhadores

- Avaliação dos riscos

- Preparação para situações de emergência

- Monitorização da saúde

Certificações específicas de materiais

Para a fundição de alumínio, as certificações específicas incluem:

Verificação da composição química

- Análise espectrográfica

- Ensaio de lotes de calor

- Rastreabilidade dos materiais

- Documentação de composição

Ensaios de propriedades mecânicas

- Resistência à tração

- Resistência ao escoamento

- Alongamento

- Ensaio de dureza

Certificações de controlo de qualidade

Os fornecedores devem manter:

| Tipo de certificação | Área de incidência | Período de renovação |

|---|---|---|

| Testes PMI | Verificação dos materiais | Anual |

| NDT Nível III | Qualificação da inspeção | 3 anos |

| CQI-9 | Avaliação do tratamento térmico | Anual |

| CQI-11 | Avaliação do sistema de galvanização | Anual |

Certificações de segurança digital

O fabrico aeroespacial moderno exige:

Normas de cibersegurança

- Conformidade com a norma ISO 27001

- Adoção do quadro NIST

- Protocolos de proteção de dados

- Sistemas de controlo de acesso

Controlo digital de processos

- Integração da indústria 4.0

- Capacidades de gémeo digital

- Monitorização em tempo real

- Certificação de análise de dados

Requisitos de melhoria contínua

A manutenção da certificação implica:

- Auditorias regulares

- Monitorização do processo

- Métricas de desempenho

- Acções corretivas

- Medidas preventivas

Clique para saber mais sobre os padrões de solidificação de metais e como estes afectam a qualidade das suas peças. ↩

Clique para saber mais sobre a formação de cristais durante a solidificação do metal e o seu impacto na qualidade da fundição. ↩

Clique aqui para saber mais sobre como a liberdade geométrica afecta o design da peça e os custos de fabrico. ↩

Clique para saber mais sobre os processos de anodização e como podem melhorar os seus componentes de alumínio. ↩

Clique para saber mais sobre o cálculo das taxas de contração para uma precisão dimensional óptima na fundição de alumínio. ↩

Clique para saber mais sobre o controlo da humidade no armazenamento de peças fundidas de alumínio. ↩

Clique para conhecer técnicas avançadas de tratamento de metais que podem reduzir significativamente os custos de produção. ↩

Clique para saber mais sobre o papel crítico do espaçamento das dendrites na resistência e durabilidade da fundição. ↩

Clique aqui para saber mais sobre a ciência por detrás do endurecimento por precipitação e os seus benefícios. ↩

Clique para aprender técnicas metalúrgicas avançadas para fundição de alumínio de qualidade aeroespacial. ↩