Tem dificuldade em escolher o material certo para o seu próximo projeto de maquinagem? Muitos engenheiros enfrentam este dilema, especialmente quando consideram o nylon. A escolha errada do material pode levar à perda de tempo, aumento de custos e comprometimento da qualidade da peça.

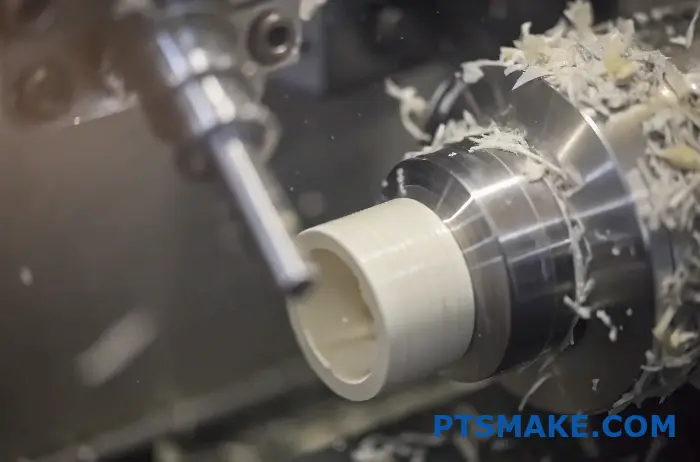

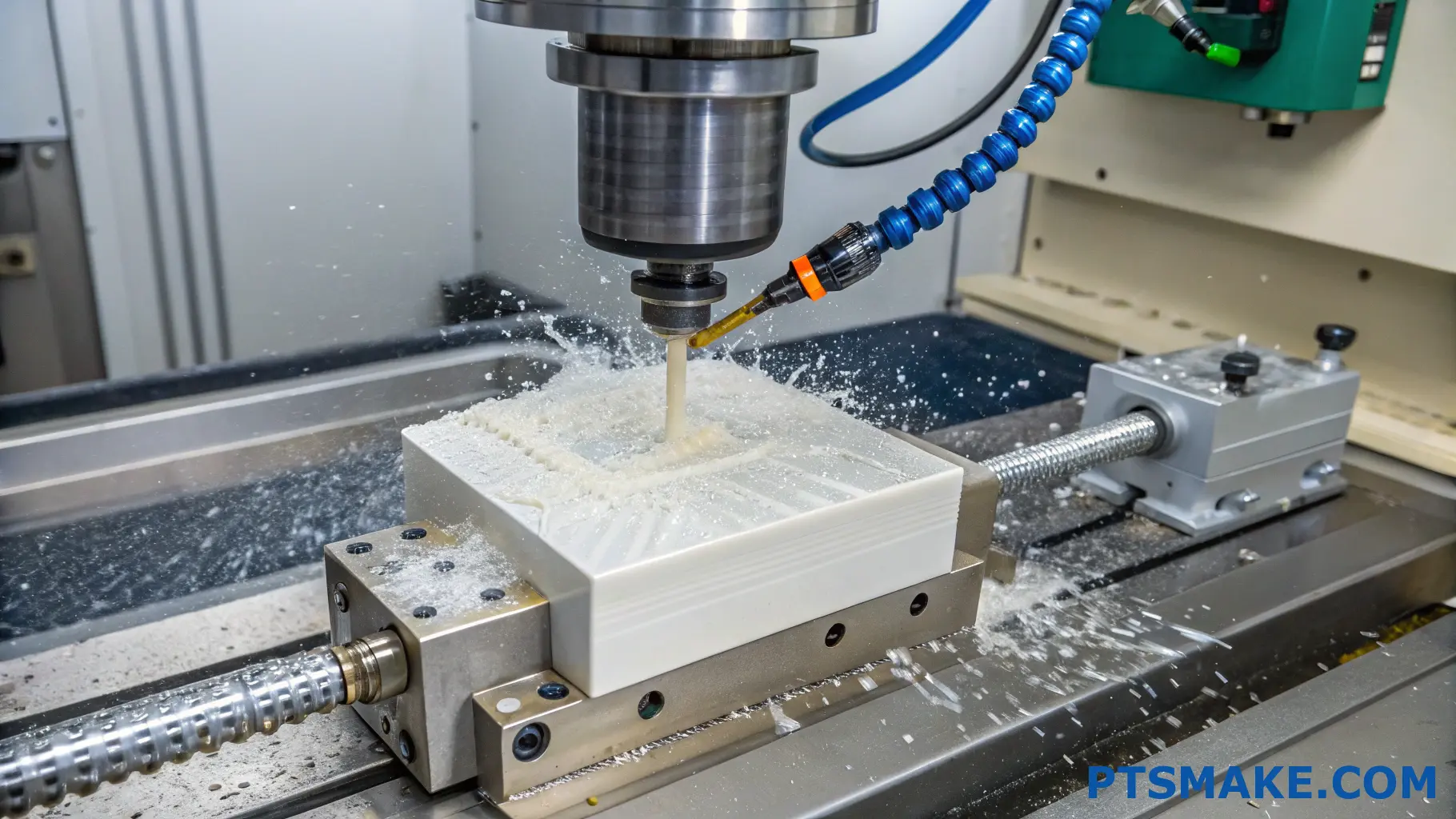

O nylon é um excelente material para maquinagem, oferecendo boa maquinabilidade, elevada resistência ao desgaste e excelentes propriedades mecânicas. É ideal para produzir peças que requerem durabilidade e baixa fricção, como engrenagens, rolamentos e casquilhos.

Já trabalhei com vários materiais em projectos de maquinação e o nylon provou consistentemente o seu valor. Permitam-me que partilhe as minhas ideias sobre as vantagens e limitações específicas do nylon em operações de maquinagem. Iremos explorar as razões pelas quais poderá ser a escolha perfeita para o seu próximo projeto.

Qual é o melhor nylon para maquinagem?

Encontrar o material de nylon correto para maquinagem pode ser complicado com tantas opções disponíveis. Os engenheiros e fabricantes debatem-se frequentemente com o equilíbrio entre o custo, o desempenho e a maquinabilidade quando selecionam os tipos de nylon. Fazer a escolha errada pode levar a peças com falhas, desperdício de materiais e atrasos de produção dispendiosos.

O melhor nylon para maquinagem é normalmente o Nylon 6/6, seguido do Nylon 6 fundido. Estes materiais oferecem uma excelente estabilidade dimensional, boa resistência ao desgaste e maquinabilidade superior. Mantêm tolerâncias apertadas e fornecem resultados consistentes em várias operações de maquinagem.

Compreender as classes de nylon para maquinagem

Quando se trata de maquinar nylon, é fundamental conhecer as diferentes qualidades. Os cristalinidade1 do nylon desempenha um papel significativo na determinação das suas caraterísticas de maquinação. Na PTSMAKE, trabalhamos normalmente com vários tipos de nylon, cada um oferecendo propriedades e benefícios únicos.

Graus de nylon mais comuns para maquinagem

Nylon 6/6

- A mais elevada resistência mecânica

- Excelente resistência ao desgaste

- Estabilidade dimensional superior

- Boa resistência química

- Ideal para peças de precisão

Nylon fundido 6

- Melhor resistência ao desgaste do que as versões extrudidas

- Boas caraterísticas de maquinagem

- Opção rentável

- Adequado para componentes de grandes dimensões

Nylon 6

- Boa resistência ao impacto

- Custo moderado

- Amplamente disponível

- Aplicações versáteis

Análise comparativa dos tipos de nylon

Diferentes tipos de nylon oferecem diferentes vantagens para aplicações de maquinagem. Aqui está uma comparação detalhada:

| Imóveis | Nylon 6/6 | Nylon fundido 6 | Nylon 6 |

|---|---|---|---|

| Resistência à tração | Excelente | Muito bom | Bom |

| Resistência ao calor | Elevado | Moderado | Moderado |

| Resistência ao desgaste | Superior | Excelente | Bom |

| Custo | Mais alto | Moderado | Inferior |

| Maquinabilidade | Excelente | Muito bom | Bom |

Factores que afectam o desempenho da maquinagem do nylon

Propriedades do material

O sucesso da maquinagem de nylon depende muito das propriedades do material:

- Absorção de humidade

- Resistência à temperatura

- Estabilidade dimensional

- Caraterísticas de desgaste

Parâmetros de maquinagem

Os parâmetros de maquinação adequados são essenciais para obter resultados óptimos:

- Velocidade de corte: 500-1000 pés por minuto

- Taxa de alimentação: 0,005-0,015 polegadas por rotação

- Profundidade de corte: 0,020-0,125 polegadas

- Geometria da ferramenta: Arestas de corte afiadas com ângulos de inclinação positivos

Aplicações específicas do sector

Componentes para automóveis

- Buchas

- Rolamentos

- Rodas dentadas

- Componentes deslizantes

Equipamento industrial

- Placas de desgaste

- Carris de guia

- Rolos

- Guias de corrente

Dispositivos médicos

- Instrumentos cirúrgicos

- Equipamento de laboratório

- Dispositivos de diagnóstico

- Componentes de dispositivos médicos

Melhores práticas para maquinagem de nylon

Controlo da temperatura

- Manter a temperatura da oficina constante

- Utilizar métodos de arrefecimento adequados

- Deixar o material estabilizar antes da maquinagem

Seleção de ferramentas

- Utilizar ferramentas afiadas e corretamente retificadas

- Selecionar as geometrias de corte adequadas

- Considerar ferramentas especializadas para caraterísticas complexas

Manuseamento de materiais

- Armazenar em ambiente com humidade controlada

- Verificar a certificação do material

- Marcar e registar corretamente os diferentes graus

Considerações sobre os custos

O custo da maquinagem do nylon varia em função de vários factores:

- Seleção do tipo de material

- Complexidade da peça

- Volume de produção

- Requisitos de tolerância

- Especificações de acabamento da superfície

Na PTSMAKE, ajudamos os clientes a otimizar a sua seleção de materiais com base em requisitos técnicos e restrições orçamentais. A nossa experiência mostra que investir em nylons de qualidade superior resulta frequentemente num melhor valor a longo prazo, apesar dos custos iniciais mais elevados.

Medidas de controlo da qualidade

Para garantir uma qualidade consistente nas peças maquinadas em nylon:

- Controlo dimensional

- Verificação do acabamento da superfície

- Ensaio das propriedades dos materiais

- Condicionamento ambiental

- Documentação e rastreabilidade

Impacto ambiental

As práticas de fabrico sustentáveis são cada vez mais importantes:

- Capacidades de reciclagem de materiais

- Eficiência energética na maquinagem

- Estratégias de redução de resíduos

- Conformidade ambiental

Dicas para uma maquinagem de nylon bem sucedida

Considerações sobre a pré-usinagem

- Verificar as especificações dos materiais

- Verificar o teor de humidade

- Rever os requisitos de conceção

Durante a maquinagem

- Monitorizar as temperaturas de corte

- Manter a evacuação correta das aparas

- Verificar a estabilidade dimensional

Pós-maquinação

- Permitir o alívio do stress

- Verificar as dimensões finais

- Limpeza e acondicionamento corretos

Desafios e soluções comuns

Desafio 1: Estabilidade dimensional

Solução: Utilizar o acondicionamento adequado do material e o controlo da temperatura

Desafio 2: Desgaste da ferramenta

Solução: Selecionar ferramentas de corte adequadas e otimizar os parâmetros de maquinação

Desafio 3: Acabamento da superfície

Solução: Implementar estratégias de arrefecimento e corte adequadas

O Nylon 6 é maquinável?

A maquinagem de Nylon 6 pode ser um desafio para muitos fabricantes. As propriedades únicas do material, incluindo a sua tendência para absorver humidade e deformar-se sob calor, conduzem frequentemente a resultados inconsistentes e ao desperdício de recursos.

Sim, o Nylon 6 é maquinável, mas requer parâmetros de corte específicos e um manuseamento adequado do material. Com as técnicas de maquinação corretas, controlo de temperatura e seleção de ferramentas, é possível obter excelentes acabamentos de superfície e tolerâncias apertadas em peças de Nylon 6.

Compreender as caraterísticas de maquinagem do Nylon 6

O comportamento de maquinagem do Nylon 6 é fortemente influenciado pelo seu higroscópico2 natureza. Descobri que este material requer uma consideração cuidadosa de vários factores-chave para obter resultados óptimos. A baixa condutividade térmica do material significa que a acumulação de calor pode ser um problema significativo durante as operações de maquinagem.

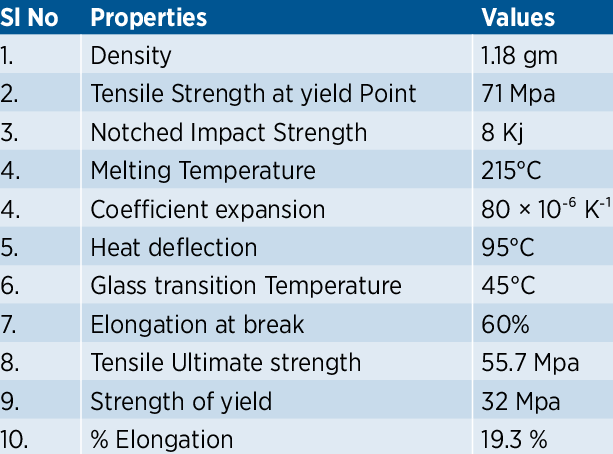

Propriedades do material que afectam a maquinabilidade

O sucesso da maquinação do Nylon 6 depende em grande parte da compreensão das suas propriedades únicas:

- Resistência à tração: 70-85 MPa

- Ponto de fusão: 220°C

- Temperatura de deflexão térmica: 75°C

- Absorção de água: 2,7%

Estas propriedades influenciam diretamente a forma como abordamos as operações de maquinagem.

Parâmetros de corte óptimos

Com base na minha experiência no PTSMAKE, desenvolvi parâmetros de corte específicos que produzem consistentemente resultados de alta qualidade:

| Funcionamento | Velocidade de corte (m/min) | Taxa de alimentação (mm/rot) | Profundidade de corte (mm) |

|---|---|---|---|

| Virar | 300-500 | 0.1-0.3 | 0.5-2.0 |

| Fresagem | 200-400 | 0.1-0.25 | 1.0-3.0 |

| Perfuração | 150-250 | 0.1-0.2 | - |

Diretrizes de seleção de ferramentas

A escolha das ferramentas de corte corretas é crucial para uma maquinação de Nylon 6 bem sucedida:

Material da ferramenta

- Aço de alta velocidade (HSS)

- Ferramentas com ponta de metal duro

- Ferramentas PCD para produção de grandes volumes

Requisitos de geometria

- Arestas de corte afiadas

- Ângulos de inclinação positivos elevados

- Superfícies de ferramentas polidas

Estratégias de controlo da temperatura

A gestão do calor é fundamental quando se maquina Nylon 6. Recomendo a implementação destas estratégias:

Utilização do líquido de refrigeração

- Os líquidos de refrigeração à base de água funcionam bem

- Manter um fluxo consistente de líquido de refrigeração

- Utilizar o arrefecimento por inundação sempre que possível

Ajuste da velocidade de corte

- Comece com velocidades mais baixas

- Aumentar gradualmente com base nos resultados

- Monitorizar a temperatura da peça

Desafios comuns de maquinagem

Através do meu trabalho no PTSMAKE, identifiquei vários desafios e as suas soluções:

Estabilidade dimensional

- Pré-condicionamento do material antes da maquinagem

- Armazenar em ambiente controlado

- Permitir o relaxamento do material

Questões relacionadas com o acabamento da superfície

- Utilizar ferramentas afiadas

- Manter velocidades de corte adequadas

- Aplicar um arrefecimento adequado

Medidas de controlo da qualidade

Para garantir uma qualidade consistente nas peças maquinadas em Nylon 6:

Inspeção pré-usinagem

- Verificação da certificação dos materiais

- Controlo do teor de humidade

- Verificação dimensional

Controlos em curso

- Monitorização da temperatura

- Inspeção do desgaste das ferramentas

- Controlo dimensional

Verificação pós-acabamento

- Tolerâncias geométricas

- Medição do acabamento da superfície

- Controlo dimensional final

Melhores práticas para diferentes aplicações

Diferentes aplicações requerem abordagens específicas:

| Tipo de aplicação | Abordagem recomendada | Considerações especiais |

|---|---|---|

| Peças de precisão | Velocidades mais lentas, várias passagens | Controlo crítico da temperatura |

| Volume elevado | Parâmetros optimizados, processos automatizados | Monitorização da vida útil da ferramenta |

| Protótipos | Parâmetros conservadores, validação cuidadosa | Subsídio para material suplementar |

Técnicas avançadas de maquinagem

Para peças complexas em Nylon 6, considere estas técnicas avançadas:

Maquinação Multi-eixos

- Reduz o tempo de configuração

- Melhora a precisão

- Melhor acabamento da superfície

Maquinação a alta velocidade

- Requer um arrefecimento adequado

- Necessita de uma configuração rígida da máquina

- Benefícios da otimização do percurso da ferramenta

Fixação especializada

- Porta-peças personalizado

- Pressão de aperto mínima

- Distribuição uniforme do apoio

Na PTSMAKE, maquinámos com sucesso milhares de peças em Nylon 6 para várias indústrias. A nossa experiência demonstrou que, embora o Nylon 6 apresente desafios únicos, um planeamento e execução adequados podem resultar em excelentes componentes maquinados. A chave é manter processos consistentes e implementar controlos adequados em toda a operação de maquinação.

Lembre-se que uma maquinação de Nylon 6 bem sucedida requer uma abordagem abrangente que considere as propriedades do material, os parâmetros de corte, o controlo da temperatura e a verificação da qualidade. Seguindo estas diretrizes e mantendo controlos adequados, pode obter resultados fiáveis e de alta qualidade nos seus projectos de maquinação de Nylon 6.

Qual é a tolerância de maquinação do nylon?

Obter tolerâncias de maquinagem de nylon corretas pode ser um verdadeiro desafio. Já vi muitos engenheiros a debaterem-se com peças que não encaixam corretamente ou que não passam nas inspecções de qualidade, o que leva a retrabalho dispendioso e a atrasos no projeto.

A tolerância de maquinação do nylon varia normalmente entre ±0,002 e ±0,005 polegadas (0,05 e 0,13 mm) para aplicações padrão, enquanto que tolerâncias mais apertadas de ±0,001 polegadas (0,025 mm) são possíveis com técnicas de maquinação e controlos ambientais adequados.

Compreender as propriedades do material Nylon

Ao trabalhar com nylon em operações de maquinagem, é crucial compreender as caraterísticas únicas do material. O nylon apresenta um comportamento higroscópico, o que significa que absorve a humidade do ambiente. Esta propriedade tem um impacto significativo nas tolerâncias que podem ser alcançadas.

Considerações térmicas

O coeficiente de expansão térmica do nylon é superior ao dos metais, o que afecta a estabilidade dimensional durante a maquinagem. O controlo da temperatura no ambiente de fabrico é essencial para manter tolerâncias apertadas.

Efeitos da humidade

A absorção de humidade pode causar alterações dimensionais de até 3% em peças de nylon. Na PTSMAKE, armazenamos os nossos materiais de nylon em ambientes controlados e consideramos os efeitos da humidade nos nossos cálculos de tolerância.

Diretrizes de Tolerância Padrão para Nylon Maquinado

Eis uma descrição detalhada das tolerâncias de maquinagem típicas para peças de nylon:

| Gama de dimensões (polegadas) | Tolerância padrão (±polegadas) | Tolerância de precisão (±polegadas) |

|---|---|---|

| Até 1 | 0.005 | 0.002 |

| 1 a 2 | 0.007 | 0.003 |

| 2 a 4 | 0.010 | 0.004 |

| 4 a 6 | 0.015 | 0.006 |

Factores que afectam a tolerância da maquinagem do nylon

Parâmetros de corte

- Velocidade de corte

- Taxa de alimentação

- Geometria da ferramenta

- Profundidade de corte

Estes parâmetros devem ser optimizados para as propriedades específicas do nylon. Um corte demasiado agressivo pode levar à acumulação de calor e à instabilidade dimensional.

Controlos ambientais

O controlo da temperatura e da humidade é fundamental para manter tolerâncias consistentes. As nossas instalações mantêm controlos ambientais rigorosos para garantir a estabilidade dimensional.

Melhores práticas para obter tolerâncias apertadas

Seleção de materiais

Os diferentes tipos de nylon oferecem diferentes níveis de estabilidade dimensional. Por exemplo:

- O Nylon 6/6 oferece uma melhor estabilidade dimensional do que o Nylon 6 normal

- Os nylons com enchimento de vidro proporcionam maior rigidez e menor absorção de humidade

Estratégia de maquinagem

- Utilizar ferramentas de corte afiadas para minimizar a produção de calor

- Implementar estratégias de arrefecimento adequadas

- Permitir a estabilização do material antes da maquinagem final

- Considerar o alívio de tensões entre as operações de desbaste e de acabamento

Métodos Avançados de Controlo de Tolerância

Medidas de controlo da qualidade

No PTSMAKE, nós implementamos:

- Calibração regular do equipamento de maquinagem

- Sistemas de monitorização ambiental

- Técnicas de medição em processo

- Controlo estatístico do processo (SPC)

Ferramentas especializadas

Utilizamos:

- Ferramentas de corte rectificadas à medida

- Soluções avançadas de porta-peças

- Equipamentos de medição de alta precisão

Requisitos específicos do sector

Os diferentes sectores têm diferentes requisitos de tolerância:

| Indústria | Requisitos de tolerância típicos | Aplicações comuns |

|---|---|---|

| Aeroespacial | ±0,001 a ±0,002 polegadas | Buchas, rolamentos |

| Automóvel | ±0,003 a ±0,005 polegadas | Componentes de desgaste |

| Médico | ±0,001 a ±0,003 polegadas | Instrumentos cirúrgicos |

| Industrial | ±0,005 a ±0,010 polegadas | Componentes gerais |

Considerações sobre os custos

A obtenção de tolerâncias mais apertadas requer frequentemente:

- Equipamento mais preciso

- Tempo de preparação adicional

- Velocidades de maquinagem mais lentas

- Controlos de qualidade mais frequentes

Recomendações de conceção

Para otimizar a tolerância de maquinagem:

- Especificar a maior tolerância aceitável

- Considerar a geometria da peça e o seu impacto na maquinagem

- Ter em conta as propriedades dos materiais na fase de projeto

- Incluir o dimensionamento e a tolerância corretos (GD&T)

Verificação da qualidade

O nosso processo de controlo de qualidade inclui:

- Inspeção do primeiro artigo

- Controlos regulares durante o processo

- Verificação dimensional final

- Certificação de materiais, quando necessário

Na PTSMAKE, entendemos a natureza crítica de manter tolerâncias precisas na usinagem de nylon. Através de um manuseamento cuidadoso do material, de técnicas de maquinação adequadas e de um rigoroso controlo de qualidade, alcançamos consistentemente as tolerâncias necessárias para as aplicações dos nossos clientes.

Deve utilizar líquido de refrigeração na maquinagem de nylon?

A maquinagem de nylon sem um arrefecimento adequado pode levar a resultados frustrantes. Já vi muitos projectos correrem mal quando a acumulação de calor provoca a deformação do material, levando a imprecisões dimensionais e a problemas de acabamento da superfície. Isto não só desperdiça materiais valiosos como também leva a atrasos de produção dispendiosos.

Na maioria dos casos, a utilização de líquido de refrigeração na maquinagem de nylon é altamente recomendada. A refrigeração ajuda a manter a estabilidade dimensional, evita a deformação do material e prolonga a vida útil da ferramenta. No entanto, o tipo de líquido de refrigeração e o método de refrigeração devem ser cuidadosamente selecionados com base na sua aplicação específica e no tipo de nylon.

Compreender a geração de calor na maquinagem de nylon

Ao maquinar nylon, a geração de calor é um fator crítico que afecta a qualidade do produto final. O condutividade térmica3 do nylon é relativamente baixo em comparação com os metais, o que significa que o calor tende a acumular-se em vez de se dissipar rapidamente. Na PTSMAKE, desenvolvemos protocolos específicos para gerir o calor durante as operações de maquinagem do nylon.

Factores que afectam a produção de calor

- Velocidade de corte

- Taxa de alimentação

- Geometria da ferramenta

- Profundidade de corte

- Tipo de material

Orientações para a seleção do líquido de refrigeração

A escolha do líquido de refrigeração correto é essencial para uma maquinagem de nylon bem sucedida. Aqui está uma comparação abrangente de diferentes opções de refrigeração:

| Tipo de líquido de refrigeração | Vantagens | Desvantagens | Melhor caso de utilização |

|---|---|---|---|

| À base de água | Económica, boa refrigeração | Pode provocar a absorção | Maquinação para fins gerais |

| À base de óleo | Excelente lubrificação, menor absorção | Custo mais elevado, limpeza necessária | Peças de alta precisão |

| Ar comprimido | Limpo, sem contaminação | Capacidade de refrigeração limitada | Operações de corte ligeiro |

Otimização das estratégias de arrefecimento

Arrefecimento por inundação direta

Este método proporciona um arrefecimento consistente e a evacuação das aparas. Recomendo a utilização do arrefecimento por inundação para:

- Operações de desbaste pesado

- Fresagem de cavidades profundas

- Maquinação a alta velocidade

Sistema de arrefecimento por névoa

O arrefecimento por névoa oferece um equilíbrio entre a eficiência do arrefecimento e a proteção do material:

- Reduz a acumulação de calor

- Minimiza a absorção de material

- Proporciona uma lubrificação adequada

Considerações especiais para diferentes tipos de nylon

Os diferentes tipos de nylon requerem abordagens de arrefecimento específicas:

Nylon 6

- É necessário um arrefecimento moderado

- Os líquidos de refrigeração à base de água funcionam bem

- Monitorizar a temperatura de corte

Nylon 66

- Maior resistência ao calor

- Pode tolerar velocidades de corte mais elevadas

- Continua a beneficiar de um arrefecimento adequado

Nylon com enchimento de vidro

- Natureza mais abrasiva

- Requer um arrefecimento melhorado

- O desgaste das ferramentas é uma preocupação maior

Melhores práticas para a aplicação do líquido de refrigeração

Para obter resultados óptimos ao maquinar nylon com líquido de refrigeração:

- Manter a concentração correta do líquido de refrigeração

- Utilizar líquido de refrigeração limpo e em bom estado de conservação

- Assegurar um fluxo adequado de líquido de refrigeração

- Posicionar corretamente os bicos

- Monitorizar a temperatura do líquido de refrigeração

Impacto no acabamento da superfície

A utilização correta do líquido de refrigeração afecta significativamente a qualidade do acabamento da superfície:

Benefícios da aplicação correta do líquido de refrigeração

- Acabamento superficial mais suave

- Melhor precisão dimensional

- Redução das marcas de ferramentas

- Qualidade consistente das peças

Problemas comuns resultantes de uma refrigeração inadequada

- Queima de superfícies

- Variações dimensionais

- Evacuação deficiente das aparas

- Redução da vida útil da ferramenta

Considerações ambientais e de segurança

Ao implementar sistemas de refrigeração:

- Escolher opções amigas do ambiente

- Seguir os procedimentos de eliminação adequados

- Utilizar equipamento de proteção individual adequado

- Manter uma boa ventilação no local de trabalho

- Manutenção regular do sistema

Melhorias na eficiência da produção

Na minha experiência no PTSMAKE, a utilização correta do líquido de refrigeração conduziu a melhorias significativas:

- 30% aumento da vida útil da ferramenta

- 25% redução do tempo de ciclo

- 40% melhoria da qualidade do acabamento superficial

- 50% diminuição da taxa de rejeição de peças

Análise de custos

Considere estes factores ao avaliar os sistemas de refrigeração:

| Fator de custo | Impacto | Considerações |

|---|---|---|

| Investimento inicial | Médio | Configuração do equipamento |

| Custos operacionais | Baixo-Médio | Substituição do líquido de refrigeração |

| Manutenção | Baixa | Limpeza regular |

| Benefícios da produção | Elevado | Melhoria da qualidade |

Resolução de problemas comuns

Quando surgem problemas durante a maquinagem do nylon:

- Verificar a concentração do líquido de refrigeração

- Verificar o caudal do líquido de refrigeração

- Inspecionar o estado da ferramenta

- Monitorizar os parâmetros de corte

- Avaliar a formação de aparas

A implementação destas estratégias ajudou-nos a manter uma qualidade consistente nas nossas operações de maquinação de nylon no PTSMAKE, particularmente para os nossos clientes das indústrias aeroespacial e de dispositivos médicos que exigem componentes de alta precisão.

Quais são as vantagens e desvantagens do nylon 6?

Os engenheiros e fabricantes debatem-se frequentemente com a seleção do material certo para os seus projectos. Quando se trata de Nylon 6, a decisão torna-se ainda mais complexa devido às suas propriedades únicas que podem ser simultaneamente benéficas e desafiantes em diferentes aplicações.

O nylon 6 é um polímero sintético conhecido pela sua excelente resistência mecânica, resistência ao desgaste e estabilidade química. Embora ofereça vantagens significativas em termos de durabilidade e relação custo-benefício, também apresenta certas limitações que precisam de ser cuidadosamente consideradas para aplicações específicas.

Propriedades mecânicas e desempenho

Resistência e durabilidade

Uma das caraterísticas mais notáveis do Nylon 6 é a sua excecional resistência à tração4. Trabalhei com numerosos clientes no PTSMAKE que escolheram especificamente este material para aplicações que requerem uma elevada resistência mecânica. O material apresenta:

- Excelente resistência ao impacto

- Resistência superior à fadiga

- Excelente resistência ao desgaste

- Boa vida flexível

Desempenho de temperatura

As propriedades térmicas do Nylon 6 tornam-no adequado para várias condições de funcionamento:

| Propriedade de temperatura | Gama (°C) | Caraterísticas de desempenho |

|---|---|---|

| Temperatura de funcionamento | -40 a 185 | Mantém a estabilidade numa vasta gama |

| Ponto de fusão | 220 | Boa janela de processamento |

| Deflexão térmica | 75-85 | Adequado para exposição ao calor moderado |

Caraterísticas químicas e ambientais

Resistência química

Na PTSMAKE, processamos regularmente Nylon 6 para clientes de várias indústrias devido às suas impressionantes propriedades químicas:

- Excelente resistência a óleos e gorduras

- Boa resistência aos ácidos fracos

- Elevada resistência aos hidrocarbonetos

- Resistência limitada a ácidos fortes

Considerações ambientais

A interação do material com os factores ambientais apresenta vantagens e desafios:

| Fator ambiental | Vantagem | Desvantagem |

|---|---|---|

| Absorção de humidade | Lubrificação natural | Alterações dimensionais |

| Exposição aos raios UV | Boa resistência inicial | Pode degradar-se com o tempo |

| Reciclagem | Material reciclável | Processo intensivo em energia |

Fabrico e transformação

Caraterísticas de maquinagem

Com base na nossa vasta experiência no PTSMAKE, o Nylon 6 demonstra uma excelente maquinabilidade:

- Mantém a estabilidade dimensional durante a maquinagem

- Permite tolerâncias apertadas

- Requer parâmetros de corte específicos

- Beneficia de um arrefecimento adequado durante o processamento

Considerações sobre moldagem

As propriedades de moldagem do material oferecem várias vantagens:

- Boas caraterísticas de fluxo

- Excelente enchimento do molde

- Encolhimento mínimo

- Acabamento de superfície consistente

Custo e factores económicos

Investimento inicial

Os aspectos económicos do Nylon 6 incluem:

| Fator de custo | Impacto | Considerações |

|---|---|---|

| Matéria-prima | Moderado | Económica em comparação com os polímeros de alto desempenho |

| Processamento | Baixo a moderado | Possibilidade de fabrico eficiente |

| Ferramentas | Padrão | Não são necessárias ferramentas especiais |

Valor a longo prazo

A durabilidade do material resulta frequentemente em:

- Custos de manutenção reduzidos

- Vida útil prolongada

- Menor frequência de substituição

- Melhor retorno do investimento

Considerações específicas da aplicação

Aplicações ideais

Através da nossa experiência de fabrico no PTSMAKE, descobrimos que o Nylon 6 é excelente em:

- Componentes mecânicos

- Superfícies de apoio

- Sistemas de engrenagens

- Placas de desgaste

- Fixadores industriais

Adequação limitada

O material pode não ser ideal para:

- Aplicações a altas temperaturas

- Ambientes fortemente ácidos

- Exposição prolongada aos raios UV

- Aplicações que exigem precisão dimensional em condições de humidade variáveis

Requisitos de manutenção e cuidados

Para maximizar os benefícios do Nylon 6, é essencial uma manutenção adequada:

- Inspeção regular do desgaste

- Controlo do teor de humidade

- Procedimentos de limpeza adequados

- Condições de armazenamento adequadas

O sucesso das aplicações de Nylon 6 depende em grande medida da compreensão das suas capacidades e limitações. Como fabricante, tenho visto como a seleção e o processamento adequados do material podem ter um impacto significativo nos resultados do projeto. Na PTSMAKE, garantimos que os nossos clientes recebem orientação detalhada sobre a seleção do material, tendo em conta os seus requisitos específicos de aplicação e condições de funcionamento.

Ao considerar o Nylon 6 para o seu projeto, é crucial avaliar todos estes factores em relação aos seus requisitos específicos. A nossa equipa do PTSMAKE pode ajudar a determinar se o Nylon 6 é a melhor escolha para a sua aplicação, tendo em conta todas as vantagens e desvantagens acima referidas.

Como evitar o empeno durante a maquinagem de nylon?

O empeno do nylon durante a maquinagem é um desafio persistente que pode arruinar até as peças concebidas com maior precisão. Muitos fabricantes debatem-se com problemas de precisão dimensional e de qualidade da superfície quando as suas peças de nylon se deformam inesperadamente, levando a retrabalho dispendioso e a atrasos no projeto.

A chave para evitar o empenamento durante a maquinagem de nylon reside no controlo da tensão do material, na manutenção de parâmetros de corte adequados e na implementação de técnicas de maquinagem estratégicas. Ao compreender e gerir estes factores, é possível reduzir significativamente ou eliminar os problemas de empeno.

Compreender as propriedades do material Nylon

Antes de nos debruçarmos sobre os métodos de prevenção, é crucial compreender porque é que o nylon é propenso a empenar. O nylon apresenta higroscópico5 o que significa que absorve facilmente a humidade do ambiente. Esta caraterística, combinada com a sua sensibilidade térmica, torna a sua maquinação particularmente difícil.

Caraterísticas críticas dos materiais

- Taxa de absorção de humidade

- Coeficiente de expansão térmica

- Distribuição das tensões internas

- Estrutura cristalina

Preparação pré-usinagem

Condicionamento de materiais

O acondicionamento adequado do material é essencial para o sucesso da maquinação do nylon. No PTSMAKE, desenvolvemos um processo de preparação abrangente:

- Controlo do armazenamento

- Aclimatação da temperatura

- Verificação do teor de humidade

- Procedimentos para aliviar o stress

Orientações para a seleção de acções

| Grau do material | Utilização recomendada | Tendência de deformação |

|---|---|---|

| Nylon 6 | Objetivo geral | Moderado |

| Nylon 6/6 | Alta resistência | Elevado |

| Nylon fundido | Componentes grandes | Baixa |

Otimização dos parâmetros de maquinagem

Velocidade de corte e avanço

Nas nossas instalações, descobrimos que os parâmetros de corte ideais são cruciais para evitar o empeno:

- Velocidades de corte moderadas

- Taxas de alimentação controladas

- Profundidade de corte progressiva

- Carga equilibrada de chips

Gestão da temperatura

O controlo da temperatura é fundamental durante o processo de maquinagem:

- Seleção adequada do líquido de refrigeração

- Aplicação estratégica do líquido de refrigeração

- Monitorização da temperatura

- Zonas de corte controladas

Seleção de ferramentas e estratégia

Ferramentas de corte recomendadas

| Tipo de ferramenta | Aplicação | Benefícios |

|---|---|---|

| Fresas de topo de metal duro | Corte geral | Redução da produção de calor |

| Ferramentas PCD | Acabamento de alta velocidade | Acabamento de superfície superior |

| Com revestimento de diamante | Detalhes exactos | Vida útil prolongada da ferramenta |

Considerações sobre a geometria de corte

A geometria de corte correta ajuda a minimizar o esforço:

- Arestas de corte afiadas

- Ângulos de inclinação positivos

- Ângulos de hélice adequados

- Ângulos de relevo corretos

Técnicas de retenção de trabalho

Princípios de conceção de dispositivos

A fixação correta é essencial para evitar deformações:

- Distribuição uniforme da pressão

- Força de aperto mínima

- Otimização do ponto de apoio

- Montagem sem stress

Estratégias de apoio

Implementamos vários métodos de apoio:

- Conceção de dispositivos personalizados

- Pontos de fixação distribuídos

- Porta-peças a vácuo

- Placas de suporte de sacrifício

Considerações pós-acabamento

Métodos de alívio do stress

Após a maquinagem, é crucial um alívio adequado das tensões:

- Arrefecimento controlado

- Desaperto gradual

- Condicionamento ambiental

- Períodos de descanso

Medidas de controlo da qualidade

Dispomos de um controlo de qualidade abrangente:

- Verificação dimensional

- Inspeção de empenos

- Controlo ambiental

- Protocolos de documentação

Técnicas avançadas

Estratégias de programação

A nossa abordagem de programação CNC inclui:

- Remoção equilibrada de material

- Caminhos de ferramentas estratégicas

- Integração das pausas para descanso

- Controlo de alimentação adaptável

Controlo ambiental

A manutenção de condições óptimas é crucial:

- Estabilidade térmica

- Controlo da humidade

- Filtragem do ar

- Protocolos de armazenamento

Na PTSMAKE, aperfeiçoámos estas técnicas através de anos de experiência em maquinação de precisão. Compreendemos que uma maquinação de nylon bem sucedida requer uma abordagem holística que considere as propriedades do material, os parâmetros de maquinação e os factores ambientais. Ao implementar estas estratégias, alcançamos consistentemente resultados de alta qualidade para os nossos clientes em várias indústrias, desde a aeroespacial até aos dispositivos médicos.

Lembre-se, evitar o empenamento na maquinagem de nylon não é apenas seguir um conjunto de regras - é compreender o comportamento do material e adaptar a sua abordagem em conformidade. Através de um planeamento e execução cuidadosos, é possível obter excelentes resultados com este material desafiante mas versátil.

Quais são as velocidades e avanços ideais para a maquinagem de nylon?

A definição de velocidades e avanços incorrectos para a maquinagem de nylon pode levar à fusão do material, a um acabamento superficial deficiente e a imprecisões dimensionais. Muitos maquinistas debatem-se com estas questões, resultando frequentemente em desperdício de materiais e aumento dos custos de produção.

As velocidades e avanços ideais para a maquinagem de nylon envolvem normalmente velocidades de corte mais elevadas (500-1000 SFM) e taxas de avanço mais baixas (0,004-0,012 IPR) em comparação com os metais. Estes parâmetros evitam a acumulação de calor, mantendo um bom acabamento superficial e precisão dimensional.

Compreender os fundamentos da velocidade e do avanço

Ao maquinar nylon, é crucial compreender a relação entre a velocidade de corte e a taxa de avanço. A parâmetros de corte6 devem ser cuidadosamente equilibrados para obter resultados óptimos. No PTSMAKE, aperfeiçoámos estes parâmetros através de testes exaustivos e aplicações reais.

Velocidades de corte recomendadas

A velocidade de corte do nylon varia consoante o tipo específico e a aplicação:

| Tipo de nylon | Velocidade de corte (SFM) | Aplicação |

|---|---|---|

| Nylon 6 | 500-800 | Objetivo geral |

| Nylon 6/6 | 600-900 | Peças de alta resistência |

| Nylon fundido | 700-1000 | Componentes de desgaste |

Considerações sobre a taxa de alimentação

As taxas de avanço desempenham um papel crucial na obtenção do acabamento de superfície desejado e na prevenção da deformação do material. Eis o que descobri que funciona melhor:

| Tipo de operação | Taxa de alimentação (IPR) | Acabamento da superfície (Ra) |

|---|---|---|

| Desbaste | 0.008-0.012 | 125-250 |

| Semi-acabamento | 0.005-0.008 | 63-125 |

| Acabamento | 0.004-0.006 | 32-63 |

Diretrizes de profundidade de corte

O controlo da profundidade de corte é essencial para gerir a produção de calor e manter a estabilidade da peça:

| Funcionamento | Profundidade de corte (polegadas) | Comentários |

|---|---|---|

| Desbaste | 0.100-0.250 | Maior remoção de material |

| Acabamento | 0.020-0.050 | Melhor acabamento da superfície |

Estratégias de gestão da temperatura

A gestão do calor é fundamental quando se maquina nylon. Recomendo estas abordagens:

- Utilizar arrefecimento por ar comprimido

- Implementar ciclos de pausa regulares

- Monitorizar a temperatura da ferramenta

- Manter as ferramentas de corte afiadas

Seleção de ferramentas e geometria

A geometria correta da ferramenta tem um impacto significativo no sucesso da maquinação:

- Utilizar ferramentas com ângulos de inclinação positivos (10-15 graus)

- Selecionar arestas de corte polidas

- Considerar ferramentas de metal duro para percursos mais longos

- Implementar a geometria correta do quebra-cavacos

Considerações específicas do material

Diferentes graus de nylon requerem ajustes específicos:

Variedades de nylon com enchimento

Na maquinagem de nylons com enchimento:

- Aumentar as velocidades de corte em 10-15%

- Reduzir as taxas de alimentação em 20%

- Utilizar geometrias de ferramentas mais robustas

- Ter em conta o aumento do desgaste da ferramenta

Efeitos do teor de humidade

O teor de humidade do nylon afecta os parâmetros de maquinagem:

- Maior humidade: Reduzir as velocidades em 15%

- Humidade mais baixa: Aumentar as taxas de alimentação em 10%

- Monitorizar a formação de aparas

- Ajustar as estratégias de arrefecimento em conformidade

Medidas de controlo da qualidade

Para garantir resultados consistentes:

- Controlo dimensional regular

- Monitorização do acabamento da superfície

- Inspeção do desgaste das ferramentas

- Monitorização da temperatura

- Análise da formação de aparas

Dicas comuns de resolução de problemas

Abordar eficazmente questões comuns:

Problemas de acabamento da superfície

- Mau acabamento: Reduzir o avanço

- Fusão: Velocidade de corte mais baixa

- Tagarelice: Ajustar a rigidez da ferramenta

- Problemas dimensionais: Verificar o sistema de arrefecimento

Otimização da vida útil da ferramenta

Maximizar a vida útil da ferramenta através de:

- Seleção correta da velocidade

- Manutenção regular das ferramentas

- Utilização correta do fluido de corte

- Seleção correta da geometria da ferramenta

Considerações sobre a eficiência da produção

Otimizar a eficiência da produção:

- Processamento em lote de peças semelhantes

- Implementação de calendários corretos de mudança de ferramentas

- Utilização de métodos de fixação optimizados

- Manutenção de condições materiais consistentes

Na PTSMAKE, implementámos estas diretrizes nas nossas operações de maquinação de nylon, resultando numa qualidade consistente e em custos de produção reduzidos. A nossa experiência mostra que seguir estes parâmetros conduz a:

- 30% redução das taxas de refugo

- 25% melhoria do acabamento da superfície

- 40% aumento da vida útil da ferramenta

- 20% tempos de produção mais rápidos

Técnicas avançadas de otimização

Afine o seu processo com:

- Monitorização das vibrações

- Deteção de temperatura em tempo real

- Controlo de alimentação adaptável

- Programação da manutenção preditiva

O sucesso da maquinagem de nylon depende, em última análise, da atenção cuidadosa a estes parâmetros e da monitorização consistente do processo de maquinagem. Seguindo estas diretrizes e fazendo os ajustes adequados com base em aplicações específicas, pode obter resultados óptimos nas suas operações de maquinagem de nylon.

O nylon necessita de tratamentos pós-acabamento como o recozimento?

Ao maquinar peças de nylon, muitos engenheiros deparam-se com alterações dimensionais inesperadas e problemas de deformação após o processo de maquinagem. Estes problemas conduzem frequentemente a peças rejeitadas, atrasos no projeto e aumento dos custos. O stress induzido durante a maquinagem pode causar dores de cabeça significativas se não for devidamente resolvido.

Sim, o nylon requer normalmente tratamentos pós-usinagem como o recozimento. Este processo ajuda a aliviar as tensões internas criadas durante a maquinagem, assegurando a estabilidade dimensional e evitando potenciais empenos ou deformações nas peças finais.

Compreender as tensões internas na maquinagem de nylon

Ao maquinar o nylon, o material é submetido a várias tensões mecânicas e térmicas. O processo de corte cria um aquecimento localizado e faz com que o cristalização7 das cadeias poliméricas. No PTSMAKE, observámos que estas tensões internas, se não forem geridas corretamente, podem conduzir a:

Problemas comuns relacionados com o stress

- Instabilidade dimensional

- Deformação

- Fissuração da superfície

- Propriedades mecânicas reduzidas

- Desempenho inconsistente

A importância do recozimento

O recozimento é um tratamento crítico pós-usinagem que ajuda a estabilizar as peças de nylon. O processo envolve:

- Aquecimento controlado da peça

- Manutenção a uma temperatura específica

- Arrefecimento gradual

Diretrizes de temperatura para o recozimento de nylon

| Tipo de nylon | Temperatura de recozimento (°C) | Tempo de espera (horas) | Taxa de arrefecimento (°C/hora) |

|---|---|---|---|

| Nylon 6 | 150-160 | 2-4 | 15-20 |

| Nylon 66 | 160-170 | 3-5 | 10-15 |

| Nylon 12 | 130-140 | 2-3 | 20-25 |

Vantagens dos tratamentos pós-maquinação

Estabilidade melhorada

Os tratamentos pós-acabamento oferecem várias vantagens:

- Precisão dimensional melhorada

- Melhor desempenho a longo prazo

- Propriedades melhoradas do material

- Redução do risco de falha de peças

Medidas de garantia de qualidade

No PTSMAKE, implementamos procedimentos rigorosos de controlo de qualidade:

- Condicionamento de material pré-usinagem

- Parâmetros de maquinagem controlados

- Tratamentos pós-acabamento

- Verificação dimensional

- Documentação de qualidade

Métodos alternativos de pós-maquinação

Embora o recozimento seja o tratamento mais comum, outras opções incluem:

Métodos de alívio do stress

- Ciclagem térmica

- Tratamento químico

- Condicionamento mecânico

- Alívio vibratório do stress

Melhores práticas para maquinagem de nylon

Para minimizar a necessidade de tratamentos pós-acabamento extensivos:

Durante a maquinagem

- Utilizar velocidades de corte adequadas

- Manter as ferramentas de corte afiadas

- Implementar um arrefecimento adequado

- Controlo da formação de aparas

Considerações sobre a seleção de materiais

| Fator de consideração | Impacto no pós-tratamento |

|---|---|

| Grau do material | Elevado |

| Geometria da peça | Médio |

| Carga de aplicação | Elevado |

| Ambiente | Médio |

Requisitos específicos do sector

As diferentes indústrias têm requisitos diferentes para tratamentos pós-acabamento:

Aplicações aeroespaciais

- Estabilidade dimensional rigorosa

- Processos certificados

- Requisitos de documentação

- Testes regulares

Fabrico de dispositivos médicos

- Biocompatibilidade

- Compatibilidade de esterilização

- Rastreabilidade dos materiais

- Conformidade regulamentar

Análise custo-benefício

Ao considerar tratamentos pós-acabamento:

Factores de custo

- Investimento em equipamento

- Tempo de processamento

- Consumo de energia

- Requisitos de mão de obra

- Controlo de qualidade

Retorno do investimento

- Redução da taxa de refugo

- Maior fiabilidade das peças

- Diminuição dos pedidos de garantia

- Maior satisfação do cliente

Considerações ambientais

Práticas sustentáveis nos tratamentos pós-acabamento:

Eficiência energética

- Ciclos de aquecimento optimizados

- Processamento de lotes

- Sistemas de recuperação de calor

- Utilização de equipamento moderno

Redução de resíduos

- Otimização de materiais

- Eficiência do processo

- Programas de reciclagem

- Conformidade ambiental

Tendências futuras na maquinagem de nylon

O sector está a evoluir:

Avanços tecnológicos

- Sistemas de recozimento inteligentes

- Monitorização em tempo real

- Controlo de qualidade automatizado

- Documentação de processos digitais

Soluções emergentes

- Técnicas avançadas de arrefecimento

- Métodos de processamento híbridos

- Novas formulações de materiais

- Estratégias de maquinagem melhoradas

Na PTSMAKE, integrámos estes tratamentos pós-acabamento nos nossos procedimentos operacionais padrão, garantindo uma qualidade consistente em todas as peças maquinadas em nylon. A nossa experiência mostra que um tratamento pós-usinagem adequado não é apenas um passo opcional, mas um requisito crucial para alcançar um desempenho ótimo em componentes de nylon.

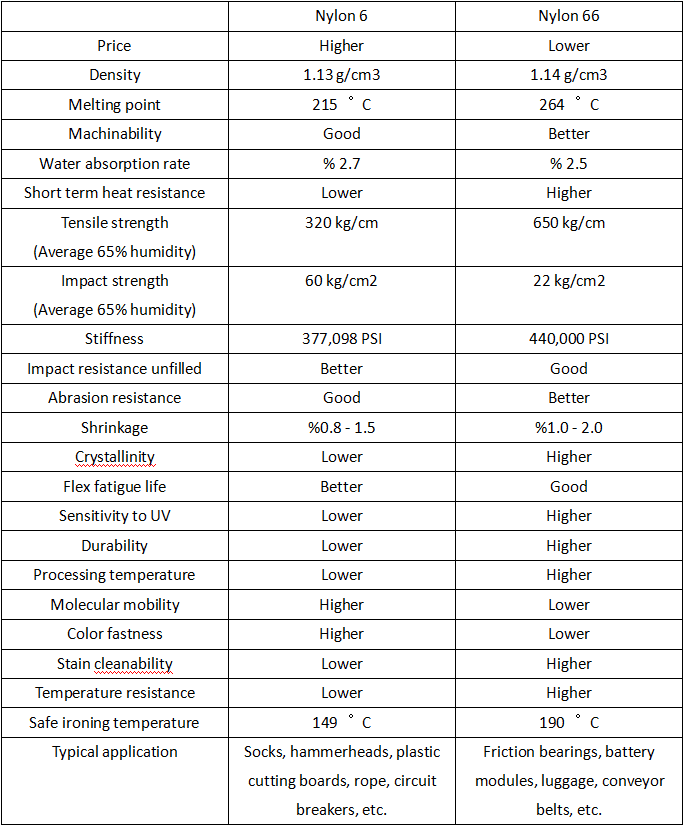

Como é que o Nylon 66 se compara ao Nylon 6 na maquinagem CNC?

Os engenheiros enfrentam frequentemente confusão ao escolherem entre Nylon 6 e Nylon 66 para projectos de maquinagem CNC. Os nomes e propriedades semelhantes podem dificultar a determinação do material que proporcionará um desempenho ótimo para aplicações específicas.

O Nylon 66 oferece geralmente propriedades mecânicas e resistência ao calor superiores às do Nylon 6 em aplicações de maquinagem CNC. No entanto, o Nylon 6 oferece uma melhor resistência ao impacto e é mais económico, fazendo com que a escolha dependa dos requisitos específicos do projeto.

Compreender a estrutura química

A diferença fundamental entre estes materiais reside na sua composição química. Embora ambos sejam poliamidas8Os materiais de revestimento têm estruturas moleculares distintas que afectam as suas caraterísticas de maquinagem e propriedades finais.

Estrutura molecular do nylon 6

- Tipo único de monómero (caprolactama)

- Cadeias poliméricas mais curtas

- Arranjo molecular mais uniforme

Estrutura molecular do nylon 66

- Dois monómeros diferentes (hexametilenodiamina e ácido adípico)

- Cadeias poliméricas mais longas

- Estrutura molecular mais complexa

Comparação de propriedades mecânicas

As propriedades mecânicas de ambos os materiais influenciam significativamente o seu comportamento de maquinagem e o desempenho na utilização final.

| Imóveis | Nylon 6 | Nylon 66 |

|---|---|---|

| Resistência à tração | 70-85 MPa | 80-90 MPa |

| Módulo de flexão | 2,7 GPa | 3,0 GPa |

| Resistência ao impacto | Mais alto | Inferior |

| Temperatura de deflexão térmica | 180°C | 195°C |

| Absorção de água | 9.5% | 8.5% |

Caraterísticas da maquinagem CNC

Desgaste da ferramenta e parâmetros de corte

Na minha experiência no PTSMAKE, o Nylon 66 requer normalmente parâmetros de corte ligeiramente diferentes devido à sua maior dureza. Eu recomendo:

- Velocidades de corte mais baixas para Nylon 66

- Aumento do caudal do líquido de refrigeração para gerir a produção de calor

- Ferramentas de corte afiadas para evitar a deformação do material

Considerações sobre o acabamento da superfície

A estrutura molecular afecta o acabamento superficial que pode ser obtido:

- Nylon 6: geralmente mais fácil de obter superfícies lisas

- Nylon 66: Podem ser necessários passos de acabamento adicionais para obter resultados comparáveis

Análise de custos e disponibilidade

Ao considerar a seleção de materiais, o custo desempenha um papel crucial:

Custos de material

- Nylon 6: geralmente 15-20% mais barato

- Nylon 66: Custo mais elevado devido a um processo de fabrico mais complexo

Custos de processamento

Verifiquei que os custos de processamento podem variar:

- Nylon 6: Menor desgaste da ferramenta, velocidades de maquinagem mais rápidas

- Nylon 66: Maior desgaste da ferramenta, tempos de maquinagem potencialmente mais longos

Considerações específicas da aplicação

Aplicações automóveis

- Nylon 66: preferido para componentes sob o capot devido à sua melhor resistência ao calor

- Nylon 6: Adequado para peças interiores em que a resistência ao impacto é crucial

Equipamento industrial

- Nylon 66: Excelente para engrenagens e rolamentos que exigem elevada resistência ao desgaste

- Nylon 6: melhor para caixas resistentes a impactos e coberturas de proteção

Factores ambientais

Ambos os materiais reagem de forma diferente às condições ambientais:

Absorção de humidade

- Nylon 6: Maior taxa de absorção de humidade

- Nylon 66: Melhor estabilidade dimensional em condições de humidade

Desempenho de temperatura

A resistência à temperatura afecta a adequação da aplicação:

- Nylon 6: Bom até 180°C

- Nylon 66: Mantém as suas propriedades até 195°C

Considerações sobre o controlo de qualidade

No PTSMAKE, implementamos medidas de controlo de qualidade específicas para cada material:

Estabilidade dimensional

- Controlo regular do teor de humidade

- Armazenamento com temperatura controlada

- Verificação dimensional precisa durante a maquinagem

Inspeção da qualidade da superfície

- Protocolos de inspeção visual

- Medições da rugosidade da superfície

- Verificação da precisão dimensional

Orientações para a seleção de materiais

Para o ajudar a escolher entre o Nylon 6 e o Nylon 66, considere estes factores:

Escolha Nylon 6 Quando:

- O custo é uma preocupação fundamental

- É necessária uma elevada resistência ao impacto

- A resistência a temperaturas mais baixas é aceitável

- É preferível uma maquinabilidade mais fácil

Escolha Nylon 66 Quando:

- É necessária uma maior resistência mecânica

- É necessária uma melhor resistência ao calor

- A resistência química é crucial

- A estabilidade dimensional a longo prazo é essencial

Melhores práticas de maquinagem

Para obter resultados óptimos com ambos os materiais:

Preparação pré-usinagem

- Acondicionamento correto do material

- Armazenamento com temperatura controlada

- Verificação do teor de humidade

Parâmetros de maquinagem

- Velocidades de corte e avanços adequados

- Seleção adequada de ferramentas

- Estratégias de arrefecimento adequadas

Através da minha experiência na PTSMAKE, descobri que a maquinação CNC bem sucedida tanto do Nylon 6 como do Nylon 66 requer a compreensão destas distinções e a aplicação de estratégias de maquinação adequadas. A escolha entre estes materiais deve basear-se numa avaliação cuidadosa dos requisitos específicos da sua aplicação, considerando factores como as propriedades mecânicas, as condições ambientais e as restrições de custos.

Que indústrias utilizam com mais frequência componentes de nylon maquinado?

Encontrar o material certo para o fabrico de peças pode ser um desafio. Muitas indústrias debatem-se com a seleção de materiais que ofereçam durabilidade e rentabilidade, satisfazendo simultaneamente requisitos de desempenho específicos. A escolha errada pode levar à falha da peça, ao aumento dos custos de manutenção e a atrasos na produção.

Os componentes de nylon maquinados são amplamente utilizados em várias indústrias, principalmente nos sectores aeroespacial, automóvel, de dispositivos médicos e de processamento de alimentos. Estas indústrias valorizam o nylon pelas suas excelentes propriedades mecânicas, resistência química e relação custo-eficácia em comparação com as alternativas metálicas.

Aplicações da indústria aeroespacial

A indústria aeroespacial depende fortemente de componentes de nylon maquinados devido à sua excecional relação resistência/peso. Na minha experiência de trabalho com clientes do sector aeroespacial na PTSMAKE, observei que estas peças são cruciais em várias aplicações:

Componentes aeroespaciais críticos

- Gaiolas de rolamentos

- Guias de cabos

- Espaçadores e casquilhos

- Componentes interiores da cabina

O propriedades tribológicas9 do nylon maquinado tornam-no particularmente adequado para aplicações aeroespaciais em que o contacto metal-metal tem de ser minimizado.

Utilizações no fabrico de automóveis

A indústria automóvel representa um dos maiores mercados para componentes de nylon maquinado. Estas peças são essenciais tanto na produção de veículos como em aplicações de pós-venda:

Aplicações automóveis comuns

| Aplicação | Vantagens do nylon | Utilização comum |

|---|---|---|

| Sistemas de engrenagens | Baixo atrito, auto-lubrificante | Engrenagens de distribuição, engrenagens de acionamento |

| Rolamentos | Resistência ao desgaste, Redução do ruído | Rolamentos de roda, componentes do motor |

| Buchas | Amortecimento de vibrações, Durabilidade | Sistemas de suspensão, Componentes de direção |

| Suportes | Leve, económico | Fixação interior, guarnição exterior |

Implementação no sector dos dispositivos médicos

Os fabricantes de dispositivos médicos escolhem frequentemente componentes de nylon maquinado por várias razões:

Principais aplicações médicas

- Instrumentos cirúrgicos

- Componentes de equipamentos de diagnóstico

- Peças para equipamento de laboratório

- Caixas para dispositivos médicos

Estas aplicações requerem materiais que possam suportar processos de esterilização e manter a estabilidade dimensional, o que o nylon proporciona eficazmente.

Equipamento de processamento de alimentos

A indústria de processamento de alimentos depende fortemente de componentes de nylon maquinados devido às suas propriedades de qualidade alimentar:

Aplicações essenciais de processamento de alimentos

| Tipo de componente | Principais vantagens | Utilizações típicas |

|---|---|---|

| Peças para transportadores | Conformidade com a FDA, resistência ao desgaste | Rolos, calhas de guia |

| Equipamento de processamento | Resistência química, limpeza fácil | Pás misturadoras, raspadores |

| Soluções de armazenamento | Resistência ao impacto, Resistência à humidade | Componentes de contentores, Sistemas de distribuição |

Máquinas e equipamentos industriais

O fabrico e o equipamento industrial incorporam frequentemente componentes de nylon maquinados:

Aplicações industriais

- Sistemas de transporte

- Equipamento de manuseamento de materiais

- Máquinas de embalagem

- Componentes da linha de montagem

Eletrónica e Comunicações

A indústria eletrónica utiliza componentes de nylon maquinados em várias aplicações:

Aplicações electrónicas

- Componentes de isolamento

- Sistemas de gestão de cabos

- Componentes da caixa

- Capas de proteção

Na PTSMAKE, desenvolvemos processos de maquinação especializados para criar componentes de nylon precisos que satisfazem os requisitos exigentes destas indústrias. Nossa experiência inclui:

- Maquinação CNC de alta precisão para geometrias complexas

- Medidas de controlo de qualidade que asseguram uma produção consistente de peças

- Orientação para a seleção de materiais com base em requisitos de aplicação específicos

- Soluções económicas para séries de protótipos e de produção

Aplicações na indústria marítima

A indústria naval representa outro utilizador significativo de componentes de nylon maquinados:

Utilizações marinhas

- Materiais de rolamentos para veios de hélices

- Componentes das ferragens do convés

- Caixa do equipamento de navegação

- Sistemas de passagem de cabos

A excelente resistência à corrosão e a durabilidade do nylon em ambientes marítimos fazem dele a escolha ideal para estas aplicações.

Aplicações emergentes em novos sectores

À medida que a tecnologia avança, continuam a surgir novas aplicações para componentes de nylon maquinados:

Mercados em crescimento

- Sistemas de energia renovável

- Robótica e automação

- Componentes de suporte para impressão 3D

- Componentes de dispositivos inteligentes

A versatilidade da maquinagem do nylon permite uma rápida adaptação às novas exigências da indústria e às aplicações inovadoras. Através do nosso trabalho no PTSMAKE, temos visto uma procura crescente nestes sectores emergentes, particularmente em:

- Prototipagem personalizada para novas tecnologias

- Produção de pequenos lotes para aplicações especializadas

- Conceção de componentes complexos para sistemas inovadores

- Integração com outros materiais e sistemas

Saiba mais sobre o impacto da cristalinidade nas caraterísticas de maquinação do nylon para obter resultados óptimos. ↩

Compreender como a absorção de humidade afecta a maquinagem de Nylon 6 para obter melhores resultados. ↩

Saiba como a condutividade térmica afecta o desempenho da maquinagem e melhora a qualidade do produto. ↩

Compreender a resistência à tração ajuda a selecionar materiais adequados para aplicações de suporte de carga. ↩

Saiba mais sobre as propriedades higroscópicas para melhorar a estabilidade e a qualidade da maquinagem. ↩

Saiba como equilibrar os parâmetros de corte para obter resultados óptimos na maquinagem de nylon. ↩

Saiba como a cristalização afecta as propriedades do nylon e garante uma melhor estabilidade dimensional. ↩

Explore as poliamidas para obter informações sobre as suas propriedades, aplicações e estratégias de maquinagem para melhorar os seus projectos. ↩

Saiba como as propriedades tribológicas melhoram o desempenho e a longevidade dos componentes de nylon maquinados. ↩