Já tentou unir metal a vidro ou cerâmica? Os metais tradicionais expandem-se a ritmos diferentes quando aquecidos, provocando fissuras e falhas. Isto deixa os engenheiros frustrados com componentes partidos, vedações falhadas e perda de tempo e dinheiro em projectos que requerem uma correspondência precisa de materiais.

A maquinação de Kovar é o processo de corte, modelação e formação de Kovar - uma liga especializada de ferro-níquel-cobalto concebida para corresponder à taxa de expansão térmica do vidro e da cerâmica - utilizando fresagem CNC, torneamento e outras técnicas de precisão para criar componentes electrónicos e vedantes de vidro-metal.

Na PTSMAKE, trabalhei com Kovar em várias aplicações electrónicas. Esta liga única resolve problemas críticos em indústrias onde o metal tem de se ligar de forma fiável a materiais de vidro ou cerâmica. Se está a considerar o Kovar para o seu projeto, compreender as suas propriedades de maquinação e aplicações ajudá-lo-á a determinar se é a escolha certa para as suas necessidades específicas.

A que material é equivalente o Kovar?

Já alguma vez se viu bloqueado a tentar encontrar uma alternativa ao Kovar para o seu projeto de engenharia crítico? A frustração de precisar de um material com propriedades de expansão térmica específicas, mas não saber que outro material poderá funcionar, pode atrasar projectos e aumentar os custos. Quando os prazos se aproximam, esta incerteza torna-se ainda mais stressante.

O Kovar é equivalente à liga ASTM F15, NILO K, e é semelhante à Alloy 42 e à Invar 36. Estas ligas de níquel-ferro-cobalto partilham as propriedades de baixa expansão térmica do Kovar e a compatibilidade de vedação de vidro, embora com ligeiras diferenças de composição que afectam as suas caraterísticas específicas de desempenho.

Compreender o Kovar e a sua composição

O Kovar é uma liga de expansão controlada composta principalmente por ferro (aproximadamente 54%), níquel (29%) e cobalto (17%), com quantidades vestigiais de manganês, silício e carbono. Esta composição específica confere ao Kovar a sua propriedade mais valiosa - um baixo coeficiente de expansão térmica (CTE) que se aproxima do de certos vidros e cerâmicas.

Na minha experiência de trabalho com componentes de precisão no PTSMAKE, o Kovar destaca-se pela sua capacidade de formar vedações herméticas fiáveis com vidro e materiais cerâmicos. Este facto torna-o inestimável em aplicações em que a manutenção de uma vedação perfeita ao longo de variações de temperatura é fundamental.

Comparação da composição química

Ao procurar equivalentes de Kovar, é crucial compreender as semelhanças e diferenças de composição:

| Material | Ni (%) | Co (%) | Fe (%) | Outros elementos | Designação da norma |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Semelhante a Kovar | Norma Britânica |

| Liga 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Equivalentes primários de Kovar

Liga ASTM F15

A ASTM F15 é essencialmente a designação normalizada para o Kovar. Quando os clientes pedem um "equivalente" ao Kovar, muitas vezes estão a referir-se a um material que cumpre a especificação ASTM F15. Nas nossas operações de maquinagem CNC, tratamos o ASTM F15 e o Kovar como permutáveis para a maioria das aplicações.

NILO K

O NILO K é o equivalente britânico do Kovar, com composição e propriedades praticamente idênticas. A principal diferença reside na convenção de designação e não nas caraterísticas de desempenho. Ao adquirir materiais para projectos internacionais, compreender estas diferenças de designação evita confusões desnecessárias.

Alternativas semelhantes ao Kovar

Liga 42 (42% Ferro Níquel)

A liga 42 representa uma das alternativas mais próximas do Kovar, mas contém uma percentagem mais elevada de níquel (42%) e não tem o teor de cobalto do Kovar. Esta diferença de composição resulta em:

- Caraterísticas de expansão térmica ligeiramente diferentes

- Boas propriedades de vedação do vidro, embora não idênticas às do Kovar

- Custo frequentemente inferior devido à ausência de cobalto

Quando coeficiente de expansão térmica1 não for absolutamente crítico, a liga 42 pode ser um substituto económico em muitas aplicações.

Invar 36

O Invar 36 contém 36% de níquel e o restante é essencialmente ferro. Embora o seu coeficiente de expansão térmica seja extremamente baixo (mesmo inferior ao do Kovar em determinadas gamas de temperatura), não possui cobalto, o que afecta as suas propriedades de vedação do vidro.

Em aplicações de maquinação de precisão em que a vedação vidro-metal não é necessária, mas a estabilidade dimensional ao longo de gamas de temperatura é fundamental, o Invar 36 supera por vezes o Kovar.

Critérios de seleção com base na candidatura

O "melhor" equivalente de Kovar depende inteiramente dos requisitos específicos da sua aplicação:

- Para vedações herméticas vidro-metal: O verdadeiro Kovar ou ASTM F15 é frequentemente insubstituível

- Para estabilidade dimensional: Invar 36 pode ser preferível

- Para aplicações sensíveis ao custo: A liga 42 oferece um compromisso razoável

- Para conformidade com as normas internacionais: É essencial compreender os equivalentes regionais, como o NILO K

Na PTSMAKE, maquinámos componentes com todos estes materiais e descobri que, por vezes, os requisitos específicos de ciclos térmicos da aplicação ditam qual o material que terá o melhor desempenho.

Considerações sobre maquinagem para Kovar e seus equivalentes

Na maquinação CNC do Kovar ou dos seus equivalentes, há várias considerações que afectam a qualidade final do componente:

- Estas ligas endurecem rapidamente, exigindo ferramentas afiadas e velocidades de corte adequadas

- A sua gomosidade pode criar desafios durante a maquinagem de detalhes finos

- Pode ser necessário um tratamento térmico para obter propriedades óptimas

- Os requisitos de acabamento da superfície ditam frequentemente a estratégia de maquinagem

Para componentes de precisão, nossa abordagem no PTSMAKE envolve ferramentas especializadas e parâmetros de corte otimizados desenvolvidos especificamente para esses materiais desafiadores.

Comparação das principais propriedades

A compreensão das ligeiras diferenças de propriedades ajuda a selecionar o material mais adequado:

| Imóveis | Kovar | Liga 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Vedação de vidro | Excelente | Bom | Limitada |

| Propriedades magnéticas | Ferromagnético | Ferromagnético | Ferromagnético |

| Custo relativo | Mais alto | Médio | Médio |

| Maquinabilidade | Moderado | Moderado | Moderado |

Qual é a diferença entre o Kovar e o Invar?

Já alguma vez deu por si a olhar para as especificações de materiais para um projeto de engenharia crítico, confuso sobre se deve escolher Kovar ou Invar? As diferenças subtis entre estas duas ligas podem ser decisivas para o seu projeto, mas compreender quando utilizar cada uma delas continua a ser um desafio para muitos engenheiros.

Kovar e Invar são ambas ligas de níquel-ferro concebidas para uma expansão térmica controlada, mas têm objectivos diferentes. O Kovar é excelente em vedações vidro-metal devido à sua correspondência de expansão térmica com o vidro, enquanto o Invar oferece uma estabilidade dimensional superior com uma expansão quase nula, tornando-o ideal para instrumentos de precisão.

Principais diferenças de composição entre o Kovar e o Invar

Ao comparar o Kovar e o Invar, a compreensão da sua composição química fornece informações cruciais sobre as suas caraterísticas de desempenho. Ambas são ligas de níquel-ferro, mas as suas composições exactas criam propriedades distintas que as tornam adequadas para aplicações específicas.

O Kovar (também conhecido como NILO K) é normalmente constituído por 29% de níquel, 17% de cobalto e 54% de ferro, juntamente com oligoelementos. Este rácio específico confere ao Kovar a sua propriedade caraterística - um coeficiente de expansão térmica que se aproxima de certos tipos de vidro e cerâmica. Na minha experiência de trabalho com fabricantes de componentes electrónicos, esta composição torna o Kovar particularmente valioso para aplicações que requerem vedações herméticas.

O Invar, por outro lado, contém aproximadamente 36% de níquel e 64% de ferro. O teor de níquel significativamente mais elevado é o que confere à Invar a sua notável estabilidade dimensional. Esta composição cria uma liga com um anomalia de dilatação térmica2 que resulta numa expansão quase nula quando exposto a alterações de temperatura dentro de um intervalo específico.

Comparação de propriedades de expansão térmica

A principal diferença entre estas duas ligas reside no seu comportamento de expansão térmica:

| Imóveis | Kovar | Invar |

|---|---|---|

| Coeficiente de expansão térmica | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Gama de temperaturas para expansão controlada | 20-400°C | 20-100°C |

| Vantagem da aplicação primária | Expansão combinada com vidro | Dimensões ultra-estáveis |

O coeficiente de expansão térmica do Kovar foi especificamente concebido para corresponder aos vidros de borosilicato e a determinados materiais cerâmicos. Isto torna-o ideal para criar vedações fiáveis entre vidro e metal em embalagens electrónicas, tubos de vácuo e tubos de potência.

O Invar, com o seu coeficiente de expansão notavelmente baixo (cerca de 1/10 do do aço), mantém dimensões quase constantes mesmo com flutuações de temperatura significativas. Para dispositivos de medição de precisão, sistemas ópticos e instrumentos científicos, esta propriedade é inestimável.

Propriedades mecânicas e físicas

Para além da expansão térmica, estas ligas diferem em vários outros aspectos importantes:

Considerações sobre maquinabilidade e fabrico

Nos meus anos de supervisão de projectos de maquinação CNC no PTSMAKE, descobri que o Kovar e o Invar apresentam desafios diferentes durante o fabrico. O Kovar tende a endurecer rapidamente durante a maquinagem, exigindo mudanças frequentes de ferramentas e velocidades de corte controladas. Ao efetuar a maquinação do Kovar, utilizamos normalmente ferramentas de metal duro afiadas e mantemos velocidades de corte moderadas para evitar o desgaste excessivo da ferramenta.

O Invar pode ser ainda mais difícil de maquinar corretamente. A sua tendência para endurecer por trabalho é significativa e é notavelmente mais duro do que o Kovar. Nas nossas instalações, desenvolvemos parâmetros de maquinação CNC especializados para componentes Invar para garantir a precisão dimensional, mantendo uma vida útil razoável da ferramenta.

Propriedades eléctricas e magnéticas

| Imóveis | Kovar | Invar |

|---|---|---|

| Resistividade eléctrica | 49 μΩ-cm | 82 μΩ-cm |

| Permeabilidade magnética | Ferromagnético | Ferromagnético |

| Temperatura de Curie | ~435°C | ~230°C |

A menor resistividade eléctrica do Kovar torna-o ligeiramente mais condutor do que o Invar, embora ambos sejam condutores relativamente fracos em comparação com o cobre ou o alumínio. Ambos os materiais são ferromagnéticos, mas o Kovar mantém as suas propriedades magnéticas a temperaturas mais elevadas devido ao seu ponto Curie mais alto.

Vantagens específicas da aplicação

As propriedades únicas de cada liga tornam-nas adequadas para aplicações distintas:

Aplicações principais de Kovar

- Embalagens electrónicas que requerem vedações vidro-metal

- Caixas e cabeçalhos microelectrónicos

- Componentes de tubos de potência

- Pacotes de circuitos integrados

- Quadros de chumbo de semicondutores

A capacidade do Kovar para criar vedações fiáveis com vidro torna-o inestimável na eletrónica, onde é necessário um acondicionamento hermético. Fabricámos inúmeros componentes Kovar para clientes do sector aeroespacial que necessitam de fiabilidade absoluta nos seus sistemas electrónicos selados.

Aplicações principais do Invar

- Instrumentos de medição de precisão

- Sistemas laser e bancadas ópticas

- Máscaras de sombra em ecrãs CRT a cores

- Pêndulos de relógio que necessitam de compensação de temperatura

- Instrumentos científicos que requerem estabilidade dimensional

A excecional estabilidade dimensional do Invar torna-o essencial em aplicações em que mesmo alterações microscópicas nas dimensões poderiam causar problemas significativos. Um projeto particularmente interessante em que trabalhámos no PTSMAKE envolveu componentes de Invar para um sistema ótico baseado em satélites em que as flutuações térmicas no espaço teriam tornado outros materiais inadequados.

Considerações sobre custos e disponibilidade

Um fator frequentemente negligenciado na escolha entre estas ligas é o aspeto económico:

O Kovar é geralmente mais caro do que o Invar devido ao seu teor de cobalto, que é um elemento relativamente dispendioso. Além disso, o processo de fabrico complexo necessário para garantir as suas propriedades de expansão térmica precisas aumenta o seu custo.

O Invar, embora continue a ser mais caro do que os aços comuns, tende a ser mais económico do que o Kovar quando se comparam os custos das matérias-primas. No entanto, os desafios de maquinação que apresenta podem por vezes anular esta vantagem no preço dos componentes acabados.

Ambos os materiais são ligas especiais com fornecedores limitados, tornando a disponibilidade e os prazos de entrega considerações importantes para o planeamento do projeto. Na PTSMAKE, mantemos relações com fornecedores fiáveis de ambos os materiais para garantir uma qualidade consistente e uma entrega atempada para os projectos dos nossos clientes.

Para que é utilizado o Kovar?

Já alguma vez se perguntou porque é que alguns componentes electrónicos permanecem funcionais apesar das mudanças extremas de temperatura? Ou porque é que certas vedações vidro-metal em aplicações aeroespaciais não racham sob tensão? A luta para encontrar materiais que mantenham a sua integridade em condições adversas é real - e dispendiosa quando se engana.

O Kovar é utilizado principalmente para vedações vidro-metal em componentes electrónicos devido às suas propriedades de expansão térmica que correspondem às do vidro. Serve aplicações críticas nas indústrias aeroespacial, de telecomunicações, de dispositivos médicos e de semicondutores, onde a vedação hermética e a estabilidade térmica são essenciais para a fiabilidade dos componentes.

Principais aplicações do Kovar nas indústrias modernas

A combinação única de propriedades do Kovar torna-o indispensável em vários sectores de alta tecnologia. Tendo trabalhado com inúmeros clientes no PTSMAKE, vi em primeira mão como esta liga especial resolve desafios críticos de engenharia que poucos outros materiais conseguem resolver.

Aplicações de eletrónica e de semicondutores

Na indústria eletrónica, o Kovar desempenha um papel crucial no fabrico de componentes que requerem uma vedação hermética. A capacidade do material para manter uma vedação fiável com o vidro torna-o perfeito para..:

- Alojamentos de transístores

- Pacotes de semicondutores de potência

- Componentes de tubos de vácuo

- Estruturas de pacotes microelectrónicos

Uma das aplicações mais comuns que vejo é na produção de passagens herméticas3 para embalagens electrónicas. Estes componentes permitem que as ligações eléctricas passem através de uma barreira selada, mantendo o isolamento completo do ambiente externo.

Aplicações aeroespaciais e de defesa

O sector aeroespacial exige materiais que funcionem de forma fiável em condições extremas. A Kovar cumpre estes requisitos através de:

- Caixas de sensores para aeronaves de grande altitude

- Componentes do satélite

- Peças do sistema de orientação

- Conectores para a eletrónica de veículos espaciais

Na PTSMAKE, maquinámos componentes Kovar para clientes do sector aeroespacial que necessitam de peças capazes de suportar o ciclo térmico entre o frio extremo do espaço e o calor gerado durante o funcionamento.

Utilizações no sector das telecomunicações

As infra-estruturas modernas de telecomunicações dependem em grande medida do Kovar para:

- Caixas para micro-ondas

- Conectores RF

- Componentes de guias de onda

- Conjuntos de passagem de fibra ótica

As propriedades electromagnéticas do material também o tornam adequado para aplicações em que a integridade do sinal é fundamental.

Aplicações para dispositivos médicos

No domínio da medicina, Kovar encontra aplicações em:

- Alojamentos de dispositivos implantáveis

- Equipamento de imagiologia médica

- Instrumentos de diagnóstico

- Eletrónica médica hermeticamente selada

Comparação do Kovar com materiais alternativos

Ao avaliar as opções de materiais, os engenheiros precisam frequentemente de ponderar as vantagens do Kovar em relação às alternativas. Eis como se compara com outros materiais comuns:

| Material | Coeficiente de expansão térmica | Maquinabilidade | Fator de custo | Melhores aplicações |

|---|---|---|---|---|

| Kovar | Muito baixo (5,5 × 10-⁶/°C) | Moderado | Elevado | Vedações vidro-metal, embalagens electrónicas |

| Invar | Muito baixo (1,2 × 10-⁶/°C) | Difícil | Muito elevado | Instrumentos de precisão, aparelhos de medição |

| Aço inoxidável | Moderado (16-18 × 10-⁶/°C) | Bom | Moderado | Vedantes de uso geral, menos críticos |

| Titânio | Moderado (8,6 × 10-⁶/°C) | Difícil | Elevado | Aplicações leves, ambientes corrosivos |

| Alumínio | Elevado (23 × 10-⁶/°C) | Excelente | Baixa | Aplicações não herméticas, desenhos sensíveis ao peso |

Considerações sobre maquinagem para componentes Kovar

Pela minha experiência no PTSMAKE, a maquinagem do Kovar apresenta desafios únicos. O material endurece rapidamente durante as operações de corte, exigindo estratégias de maquinação específicas:

- Seleção de ferramentas: As ferramentas de metal duro com ângulos de inclinação positivos têm melhor desempenho

- Velocidade de corte: Velocidades inferiores (30-50% das utilizadas para o aço inoxidável)

- Arrefecimento: O arrefecimento abundante é essencial para evitar o endurecimento por trabalho

- Desgaste da ferramenta: Mudanças de ferramenta mais frequentes em comparação com outros materiais

Para os clientes que necessitam de componentes de precisão em Kovar, recomendamos normalmente a maquinagem CNC em vez dos métodos convencionais, uma vez que proporciona as tolerâncias apertadas que estas aplicações exigem.

Tendências futuras nas aplicações de Kovar

À medida que a tecnologia evolui, estou a ver tendências emergentes na forma como o Kovar está a ser utilizado:

- Miniaturização: À medida que os dispositivos electrónicos diminuem de tamanho, a precisão das vedações Kovar torna-se ainda mais crítica

- Embalagem avançada: As novas tecnologias de embalagem de semicondutores estão a encontrar utilizações inovadoras para as propriedades do Kovar

- Aplicações do hidrogénio: Utilização potencial em sistemas de armazenamento e transporte de hidrogénio devido à sua excelente hermeticidade

- Fabrico aditivo: Exploração de técnicas de impressão 3D para geometrias complexas de Kovar

Embora o material já exista há décadas, as suas propriedades únicas garantem que continuará a ser relevante para aplicações de ponta no futuro.

O Kovar trabalha com o Harden?

Alguma vez maquinou Kovar e reparou que se tornava cada vez mais difícil de cortar à medida que avançava? Ou talvez tenha concebido componentes que falharam inesperadamente devido a alterações das propriedades do material durante o fabrico? Este fenómeno frustrante fez descarrilar muitos projectos de precisão quando menos se esperava.

Sim, o Kovar endurece significativamente durante os processos de maquinagem. Esta liga de níquel-ferro-cobalto pode sofrer um aumento de dureza até 50% quando sujeita a deformação mecânica, exigindo técnicas de corte especializadas, seleção adequada de ferramentas e parâmetros de maquinação cuidadosamente controlados para obter resultados precisos.

Compreender o Work Hardening em Kovar

O endurecimento por trabalho, também conhecido como endurecimento por deformação, ocorre quando um metal sofre uma deformação plástica, provocando a alteração da sua microestrutura. No Kovar, este processo é particularmente pronunciado devido à sua composição única de aproximadamente 29% de níquel, 17% de cobalto e 53% de ferro, juntamente com oligoelementos. Quando sujeita a forças mecânicas durante a maquinagem, a estrutura cristalina do Kovar deforma-se, criando deslocações que impedem o movimento adicional dentro da estrutura de grãos do metal.

A partir da minha experiência de trabalho com clientes do sector aeroespacial e eletrónico no PTSMAKE, observei que a tendência de endurecimento por trabalho do Kovar cria desafios e oportunidades. O material começa com uma dureza moderada de cerca de 80-90 HRB (escala Rockwell B) no estado recozido, mas pode aumentar rapidamente para 25-30 HRC (escala Rockwell C) quando trabalhado.

Factores que afectam a taxa de endurecimento do trabalho em Kovar

Diversas variáveis influenciam a rapidez e o grau de endurecimento do Kovar:

- Velocidade de deformação: Velocidades de corte mais elevadas aceleram normalmente o endurecimento por trabalho

- Temperatura: As temperaturas elevadas podem reduzir os efeitos do endurecimento por trabalho

- Processamento prévio: Um material que tenha sido previamente trabalhado a frio pode apresentar um comportamento de endurecimento diferente

- Composição da liga: Pequenas variações na composição do Kovar podem afetar as caraterísticas de endurecimento por trabalho

Quando maquinamos componentes Kovar para aplicações de precisão, temos de considerar cuidadosamente estes factores. Por exemplo, um invólucro de vedação hermética para equipamento de semicondutores requer a manutenção de tolerâncias apertadas, evitando o endurecimento excessivo do material que pode levar a fissuras ou problemas dimensionais.

Medição do endurecimento do trabalho em Kovar

Para quantificar o endurecimento por trabalho em Kovar, podem ser utilizados vários métodos de ensaio:

Comparação de ensaios de dureza

| Método de ensaio | Antes da maquinagem | Após a deformação do 30% | Percentagem de aumento |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Não aplicável* | N/A |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*A escala de Rockwell B não é adequada para medir materiais mais duros após um endurecimento significativo

Através de ensaios de tração, podemos também observar que a tensão de cedência do Kovar aumenta normalmente de aproximadamente 345 MPa na condição recozida para mais de 690 MPa após um trabalho a frio severo. Esta alteração significativa ilustra a razão pela qual as estratégias de maquinação devem ter em conta fenómenos de endurecimento por trabalho4 à medida que o corte avança.

Implicações práticas para a maquinagem do Kovar

Com base na minha experiência em maquinagem de precisão no PTSMAKE, desenvolvi várias estratégias para lidar com a tendência de endurecimento por trabalho do Kovar:

Seleção de ferramentas e parâmetros de corte

Ao maquinar Kovar, a seleção da ferramenta torna-se crítica. As ferramentas de metal duro com ângulos de inclinação positivos têm normalmente um melhor desempenho do que as opções de aço rápido. Para obter resultados óptimos, recomendo:

- Utilizar ferramentas de corte de metal duro afiadas com revestimentos adequados (TiAlN funciona particularmente bem)

- Manutenção de velocidades de corte moderadas (30-60 m/min)

- Utilização de um caudal de líquido de refrigeração generoso para gerir o calor

- Efetuar cortes consistentes e de profundidade moderada em vez de passagens ligeiras e superficiais

Este último ponto é especialmente importante - cortes ligeiros podem, de facto, aumentar o endurecimento por trabalho ao trabalhar repetidamente a superfície sem remover material suficiente.

Considerações sobre a sequência de maquinagem

A ordem das operações torna-se particularmente importante quando se trabalha com Kovar. Normalmente, recomendo:

- Maquinação em desbaste no estado recozido

- Tratamento térmico de alívio de tensões a 595-705°C se tiver ocorrido uma remoção significativa de material

- Acabamento da maquinagem com ferramentas e parâmetros adequados

- Verificação dimensional final tendo em conta o potencial retorno elástico

Para componentes complexos, tais como caixas de precisão para eletrónica espacial que fabricamos no PTSMAKE, introduzimos por vezes etapas intermédias de alívio de tensões para manter a estabilidade dimensional ao longo do processo de fabrico.

Tirar partido do endurecimento do trabalho

Embora o endurecimento por trabalho apresente desafios, também pode ser vantajoso em determinadas aplicações. O aumento da dureza da superfície resultante da maquinagem pode melhorar:

- Resistência ao desgaste

- Resistência à fadiga

- Durabilidade do acabamento da superfície

Para componentes como sedes de válvulas ou superfícies de rolamentos, o endurecimento por trabalho controlado pode ser deliberadamente introduzido para melhorar o desempenho. Isto requer um controlo preciso dos parâmetros de maquinação e um conhecimento profundo do comportamento do material.

Ao compreender e gerir adequadamente as tendências de endurecimento por trabalho do Kovar, podemos transformar o que inicialmente poderia parecer um desafio de fabrico numa vantagem competitiva para aplicações especializadas que requerem uma correspondência de expansão térmica e propriedades de superfície melhoradas.

Quão forte é o Kovar?

Já alguma vez selecionou um material para o seu projeto, apenas para descobrir mais tarde que não conseguia suportar as condições de funcionamento? Ou teve dificuldade em encontrar o equilíbrio perfeito entre as propriedades de expansão térmica e a resistência mecânica para as suas vedações vidro-metal? A escolha errada do material pode levar a falhas catastróficas quando menos se espera.

A resistência à tração final do Kovar varia entre 70.000 e 80.000 psi (483-552 MPa), com uma resistência ao escoamento de cerca de 45.000-55.000 psi (310-379 MPa). Esta resistência média, combinada com propriedades de expansão térmica excepcionais, torna-o ideal para vedações vidro-metal em embalagens electrónicas e aplicações herméticas.

Compreender as propriedades de resistência mecânica do Kovar

O Kovar (também conhecido como liga ASTM F15) é uma liga de ferro-níquel-cobalto especificamente concebida para aplicações que exijam caraterísticas de expansão térmica compatíveis com determinados vidros e cerâmicas. Embora o Kovar seja escolhido principalmente pelas suas propriedades térmicas únicas, as suas caraterísticas de resistência mecânica são igualmente importantes a considerar em muitas aplicações.

Ao avaliar a resistência do Kovar, é necessário examinar várias propriedades mecânicas fundamentais:

Resistência à tração e ponto de cedência

O Kovar demonstra propriedades de resistência moderadas a boas em comparação com outras ligas especiais. Segue-se uma análise dos seus principais parâmetros de resistência:

| Imóveis | Valor típico (Imperial) | Valor típico (métrico) |

|---|---|---|

| Resistência à tração final | 70.000-80.000 psi | 483-552 MPa |

| Resistência ao escoamento | 45.000-55.000 psi | 310-379 MPa |

| Alongamento | 30-40% | 30-40% |

| Dureza | 80-85 Rockwell B | 150-170 Brinell |

O limite de elasticidade indica a tensão à qual o Kovar começa a deformar-se plasticamente. Isto é particularmente importante em aplicações onde a estabilidade dimensional é crítica, como em embalagens electrónicas precisas ou selos herméticos.

Dureza e resistência ao desgaste

A dureza do Kovar situa-se no intervalo moderado, com uma dureza Rockwell B típica de 80-85 (equivalente a aproximadamente 150-170 Brinell). Isto torna-o razoavelmente resistente à deformação e, ao mesmo tempo, maquinável. Na PTSMAKE, descobrimos que o Kovar oferece uma resistência adequada ao desgaste para a maioria das aplicações electrónicas, embora não seja normalmente escolhido para componentes em que a resistência à abrasão é o principal requisito.

Efeitos da temperatura na resistência

Um dos atributos mais valiosos do Kovar é a forma como mantém as suas propriedades de resistência numa vasta gama de temperaturas. O material mantém a sua resistência útil até aproximadamente 400°C (752°F), o que o torna adequado para componentes electrónicos que possam sofrer temperaturas elevadas durante o funcionamento.

| Temperatura | Retenção de força relativa |

|---|---|

| Temperatura ambiente | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Comparação do Kovar com ligas semelhantes

Para compreender melhor o perfil de resistência do Kovar, é útil compará-lo com ligas semelhantes utilizadas em aplicações relacionadas:

Kovar vs. Invar

O Invar (Fe-36Ni) partilha as caraterísticas de baixa expansão térmica do Kovar, mas difere no perfil de resistência:

| Imóveis | Kovar | Invar |

|---|---|---|

| Resistência à tração final | 483-552 MPa | 450-500 MPa |

| Resistência ao escoamento | 310-379 MPa | 280-350 MPa |

| Vantagem principal | Melhores propriedades de vedação do vidro | Menor expansão térmica |

Kovar vs. Aço inoxidável (304)

Embora o aço inoxidável ofereça maior resistência, não possui as propriedades térmicas especializadas do Kovar:

| Imóveis | Kovar | Aço inoxidável (304) |

|---|---|---|

| Resistência à tração final | 483-552 MPa | 505-750 MPa |

| Resistência ao escoamento | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Da minha experiência de trabalho com várias ligas no PTSMAKE, observei que, embora o aço inoxidável possa ser mais forte, o Kovar é insubstituível em aplicações que requerem expansão térmica controlada5 com componentes de vidro ou cerâmica.

Aplicações práticas baseadas na força de Kovar

As propriedades de resistência equilibradas do Kovar tornam-no adequado para tipos de aplicação específicos:

Embalagens electrónicas e selos herméticos

A resistência moderada do Kovar, combinada com as suas caraterísticas de expansão térmica, torna-o ideal para embalagens herméticas em microeletrónica. O material fornece resistência suficiente para manter a integridade da embalagem, assegurando simultaneamente que as vedações fiáveis entre vidro e metal permanecem intactas durante o ciclo térmico.

Aplicações da indústria de semicondutores

No fabrico de semicondutores, os componentes Kovar têm de manter dimensões precisas, suportando simultaneamente tensões mecânicas moderadas. O limite de elasticidade é suficiente para evitar a deformação nestas aplicações de precisão, em que mesmo alterações microscópicas podem afetar o desempenho do dispositivo.

Eletrónica aeroespacial e de defesa

Para as aplicações aeroespaciais, a capacidade do Kovar para manter a resistência ao longo de gamas de temperatura, ao mesmo tempo que proporciona capacidades fiáveis de vedação hermética, torna-o valioso para componentes de missão crítica. As caraterísticas de resistência do material ajudam a garantir que estes componentes sobrevivem aos ambientes de vibração e choque que se verificam nas aplicações aeroespaciais.

Considerações sobre maquinagem com base nas propriedades de resistência

Ao maquinar o Kovar a PTSMAKE, consideramos vários factores relacionados com a resistência:

- Tendência para o endurecimento por trabalho - O Kovar endurece moderadamente durante a maquinagem

- Desgaste da ferramenta - Recomenda-se a utilização de ferramentas de metal duro devido à dureza moderada do Kovar

- Velocidades de corte - As velocidades moderadas são óptimas para evitar o endurecimento excessivo do trabalho

- Efeitos do tratamento térmico - Pode ser necessário um recozimento de alívio de tensões após a maquinagem

Para componentes electrónicos de precisão, implementamos normalmente uma estratégia de maquinação que minimiza as tensões internas durante o processo de corte, assegurando que as peças finais mantêm a estabilidade dimensional durante os ciclos térmicos subsequentes.

Quais são os principais desafios da maquinagem Kovar?

Já alguma vez tentou maquinar Kovar e acabou por obter resultados imprevisíveis? Aqueles projectos especiais que requerem vedações de vidro para metal onde nada mais funciona, mas o material resiste a cada passo do caminho? A frustração de lidar com o desgaste da ferramenta, alterações dimensionais e problemas de acabamento da superfície pode fazer com que até os maquinistas experientes questionem as suas capacidades.

A maquinagem do Kovar apresenta desafios únicos devido às suas propriedades de endurecimento por trabalho, sensibilidade térmica e composição resistente. As principais dificuldades incluem o desgaste rápido da ferramenta, a manutenção de tolerâncias apertadas, o controlo da geração de calor, a obtenção de acabamentos de superfície adequados e a gestão da tendência do material para endurecer durante as operações de maquinagem.

Compreender as propriedades dos materiais que complicam a maquinagem

O Kovar, uma liga de níquel-cobalto-ferro, tornou-se indispensável em aplicações electrónicas e aeroespaciais devido às suas propriedades únicas de expansão térmica. Quando trabalho com clientes que necessitam de vedações vidro-metal ou cerâmica-metal, o Kovar é frequentemente a única opção viável. No entanto, as suas propriedades materiais apresentam desafios significativos em termos de maquinação.

A composição do Kovar (normalmente 29% de níquel, 17% de cobalto e 54% de ferro) cria um material com excelentes propriedades eléctricas, mas também contribui para os seus problemas de maquinabilidade. Os seus tendência de endurecimento por trabalho6 significa que, à medida que se corta o material, a superfície restante torna-se progressivamente mais dura. Isto cria um problema de composição em que cada passagem torna as operações subsequentes mais difíceis.

Considerações sobre a sensibilidade térmica

O coeficiente de expansão térmica do Kovar (5,5 × 10^-6/°C) é uma das suas propriedades mais valiosas, mas também cria complicações de maquinagem. Durante as operações de maquinagem, as flutuações de temperatura podem causar alterações dimensionais que complicam a obtenção de tolerâncias apertadas. Descobri que mesmo pequenas variações na temperatura de corte podem levar a diferenças mensuráveis nas dimensões finais da peça.

O controlo da temperatura torna-se especialmente crítico quando se maquinam componentes de Kovar para aplicações electrónicas, onde a estabilidade dimensional é fundamental. Algumas especificações com que trabalhei exigem tolerâncias tão apertadas como ±0,0005 polegadas (0,0127 mm), tornando a gestão térmica essencial durante todo o processo de maquinação.

Desgaste da ferramenta e desafios de seleção

O desgaste das ferramentas representa um dos desafios mais persistentes na maquinação em Kovar. A natureza abrasiva do material faz com que as ferramentas de corte se deteriorem rapidamente, afectando tanto a produtividade como a qualidade das peças. Na minha experiência no PTSMAKE, descobrimos que a vida útil das ferramentas na maquinagem do Kovar pode ser 40-60% mais curta do que na maquinagem de aços inoxidáveis semelhantes.

Materiais óptimos para ferramentas de corte

A seleção do material de ferramenta correto tem um impacto significativo no sucesso da maquinação. Aqui está uma comparação de materiais de ferramentas comuns para maquinação Kovar:

| Material da ferramenta | Vantagens | Desvantagens | Melhores aplicações |

|---|---|---|---|

| Carbureto | Boa resistência ao desgaste, custo razoável | Frágil, pode lascar com interrupções | Maquinação geral de Kovar, velocidades mais elevadas |

| Cerâmica | Excelente resistência ao calor, elevada dureza | Caro, frágil | Operações de acabamento de alta velocidade |

| CBN/PCD | Resistência superior ao desgaste, longa vida útil da ferramenta | Muito caro, geometrias limitadas | Produção de grandes volumes, geometrias específicas |

| HSS | Dureza, resistência ao choque | Desgaste rápido com Kovar | Apenas para operações simples, baixa produção |

Quando trabalho com componentes de precisão, recomendo normalmente ferramentas de metal duro com revestimentos especializados como TiAlN ou AlCrN. Estes revestimentos prolongam a vida útil da ferramenta e permitem parâmetros de maquinação mais estáveis, particularmente importantes para as tolerâncias apertadas que muitas aplicações Kovar exigem.

Requisitos e desafios do acabamento de superfície

A obtenção de acabamentos de superfície consistentes em componentes de Kovar apresenta outro desafio significativo. As propriedades de endurecimento do material podem levar à formação de arestas acumuladas durante a maquinagem, o que cria problemas imprevisíveis de qualidade da superfície.

Para aplicações que exijam superfícies lisas (como vedantes herméticos), recomendo:

- Utilizar ferramentas de corte afiadas e revestidas

- Implementação de dispositivos de fixação rígidos para minimizar as vibrações

- Aplicação de fluidos de corte adequados especificamente formulados para ligas de níquel

- Utilização de passagens de acabamento ligeiras com combinações optimizadas de velocidade/alimentação

Atingir valores de Ra inferiores a 0,8 μm requer frequentemente operações de acabamento adicionais, como a retificação ou o polimento, o que aumenta a complexidade do processo de fabrico.

Estabilidade dimensional e controlo de tolerâncias

A manutenção da estabilidade dimensional durante a maquinagem do Kovar requer abordagens especializadas. A resposta do material às tensões mecânicas e térmicas significa que as abordagens tradicionais de maquinação são frequentemente insuficientes quando são necessárias tolerâncias apertadas.

Estratégias para melhorar a exatidão dimensional

Através de numerosos projectos, desenvolvi estas abordagens para melhorar o controlo dimensional:

- Incorporar tratamentos térmicos de alívio de tensões entre as operações de desbaste e de acabamento

- Utilizar sequências de maquinagem equilibradas para distribuir uniformemente as tensões internas

- Utilizar uma pressão de aperto consistente para evitar distorções

- Permitir que as peças estabilizem termicamente entre operações críticas

- Considerar o tratamento criogénico para geometrias complexas que exijam estabilidade máxima

Para clientes do sector médico e aeroespacial com requisitos particularmente exigentes, implementamos por vezes sistemas de medição em processo que monitorizam as alterações dimensionais durante a maquinagem, permitindo ajustes em tempo real.

Considerações económicas na maquinagem Kovar

Os desafios técnicos da maquinação do Kovar traduzem-se diretamente em desafios económicos. A combinação de velocidades de corte mais lentas, maior consumo de ferramentas e a necessidade de equipamento especializado tem um impacto significativo nos custos de produção.

Quando faço orçamentos para projectos em Kovar, costumo calcular os custos de maquinação em 1,5-2,5 vezes mais do que os de componentes comparáveis em aço inoxidável. Este diferencial de custos resulta de:

- Velocidades de corte reduzidas (normalmente 30-50% mais lentas do que as do aço inoxidável)

- Aumento do consumo de ferramentas e do respetivo tempo de substituição

- Requisitos adicionais de controlo da qualidade durante o processo

- Sistemas de refrigeração especializados e necessidades de filtragem

- Maior probabilidade de retrabalho devido a problemas dimensionais ou de acabamento da superfície

Apesar destes desafios, o Kovar continua a ser insubstituível para muitas aplicações especializadas, tornando as estratégias de maquinação económicas essenciais e não opcionais.

Como tomar uma decisão após a avaliação do fornecedor para a maquinagem Kovar?

Já deu por si a afogar-se em dados de avaliação de fornecedores, sem saber como ponderar diferentes factores ao selecionar um parceiro de maquinação Kovar? Tem dificuldade em tomar a decisão final mesmo depois de reunir toda a informação, duvidando se está a dar prioridade aos critérios corretos?

Tomar uma decisão após a avaliação do fornecedor requer um equilíbrio entre capacidades técnicas, competitividade de preços, certificações de qualidade e potencial de relacionamento. A melhor abordagem é utilizar um sistema de pontuação ponderado que reflicta as prioridades específicas do seu projeto e, em seguida, validar as suas melhores escolhas com encomendas de amostras antes de se comprometer com uma parceria a longo prazo.

Implementar um processo estruturado de tomada de decisões

Depois de concluir avaliações exaustivas de fornecedores para as suas necessidades de maquinagem Kovar, enfrenta agora a tarefa crucial de tomar a decisão final. Este passo transforma toda a sua pesquisa em relações comerciais acionáveis. Tendo guiado pessoalmente muitas empresas através deste processo, descobri que a implementação de uma abordagem estruturada produz os resultados mais consistentes.

Criar uma matriz de pontuação ponderada

O primeiro passo para tomar a sua decisão é organizar todos os dados de avaliação numa matriz de pontuação ponderada. Esta abordagem assegura que os factores mais importantes para a sua candidatura específica recebem a devida consideração.

Eis um exemplo de matriz de pontuação que recomendo frequentemente:

| Critérios de avaliação | Peso (%) | Fornecedor A | Fornecedor B | Fornecedor C |

|---|---|---|---|---|

| Capacidade técnica | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Sistema de qualidade | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Custo | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Prazo de execução | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Comunicação | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Estabilidade financeira | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Pontuação total | 100 | 8.30 | 8.15 | 7.55 |

Os números entre parênteses representam as pontuações ponderadas (pontuação do critério × percentagem de peso). Esta abordagem evita a tomada de decisões emocionais ou tendenciosas, mantendo o processo objetivo e baseado em dados.

Analisar o perfil de risco-recompensa

Para além da pontuação, analise o perfil de risco-recompensa de cada fornecedor. Este passo é especialmente importante para a maquinagem Kovar, onde as propriedades do material devem ser preservadas ao longo do processo de fabrico.

Considere estes factores de risco:

- Risco geográfico (rupturas na cadeia de abastecimento)

- Preocupações com a estabilidade financeira

- Limitações de capacidade

- Medidas de proteção da propriedade intelectual

- Compatibilidade metalúrgica7 com os seus requisitos específicos de liga de Kovar

Na PTSMAKE, mantemos capacidades robustas de testes metalúrgicos para garantir que as propriedades críticas do Kovar permanecem intactas durante a maquinação, o que reduz significativamente um dos principais factores de risco na seleção do fornecedor.

Valide a sua decisão com encomendas de amostra

Antes de finalizar a sua decisão, recomendo vivamente que faça encomendas de amostra aos seus dois ou três principais candidatos. Este teste no mundo real revela frequentemente aspectos da relação com o fornecedor que a documentação não pode revelar.

O que avaliar nas ordens de amostra

Quando encomendar amostras maquinadas Kovar, preste especial atenção a estas áreas:

- Precisão dimensional - As propriedades de expansão térmica do Kovar tornam a maquinação de precisão um desafio

- Qualidade do acabamento da superfície - Especialmente importante para componentes que requerem vedação hermética

- Verificação da certificação dos materiais - Confirmar que a composição do Kovar corresponde às especificações

- Resposta a questões de engenharia - Testar os seus conhecimentos técnicos e de comunicação

- Desempenho de entrega atempada - Mesmo com pequenas encomendas, a pontualidade é importante

Já vi inúmeros clientes descobrirem percepções críticas durante a fase de pedido de amostras que mudaram completamente a classificação de seus fornecedores. Por exemplo, um cliente do sector aeroespacial descobriu que um fornecedor de posição intermédia fornecia os melhores componentes Kovar devido à sua experiência especializada em aplicações de vedação vidro-metal.

Considerar o potencial de parceria a longo prazo

Embora as necessidades imediatas orientem muitas decisões de fornecedores, a avaliação do potencial de parceria a longo prazo produz frequentemente melhores resultados ao longo do tempo. Isto é particularmente relevante para a maquinação Kovar, onde o conhecimento especializado se acumula com a experiência.

Indicadores de parceria a considerar

Procure estas qualidades que indicam um forte potencial de parceria:

- Disponibilidade para investir em activos ou formação específicos para as relações

- Comunicação transparente sobre as capacidades e limitações

- Abordagem proactiva de resolução de problemas em vez de respostas reactivas

- Culturas e valores empresariais compatíveis

- Prova de iniciativas de melhoria contínua

Na PTSMAKE, mantivemos muitas de nossas parcerias de usinagem Kovar por mais de uma década porque nos concentramos em ser um verdadeiro parceiro de fabricação, não apenas um fornecedor.

Tomar a decisão final

Com todos os dados recolhidos e analisados, é altura de tomar a sua decisão final. Recomendo que siga estes passos:

- Rever os resultados da matriz de pontuação ponderada

- Incorporar informações de encomendas de amostras

- Considerar os factores potenciais da parceria

- Consultar as principais partes interessadas para obter um contributo final

- Documentar a fundamentação da sua decisão para referência futura

A seleção final deve equilibrar dados objectivos com as prioridades e a tolerância ao risco da sua organização. Lembre-se de que o fornecedor de menor custo nem sempre é o melhor valor quando se considera o custo total de propriedade, especialmente para componentes críticos da Kovar.

Negociação das condições com o fornecedor selecionado

Depois de selecionar o seu fornecedor de maquinagem Kovar, concentre-se na negociação de termos que protejam ambas as partes e estabeleçam expectativas claras.

As principais áreas a abordar nas negociações incluem

- Estruturas de preços e descontos por volume

- Critérios de aceitação da qualidade específicos para a maquinagem Kovar

- Expectativas de prazos de entrega e disposições relativas a encomendas urgentes

- Protecções da propriedade intelectual

- Calendários regulares de avaliação do desempenho

- Procedimentos de escalonamento para problemas de qualidade ou de entrega

Estabelecer estes termos antecipadamente evita mal-entendidos e cria uma base para uma parceria de sucesso. Na PTSMAKE, preferimos negociações transparentes que resultem em termos justos para ambas as partes, em vez de acordos unilaterais que muitas vezes levam a problemas mais tarde.

Que acabamentos de superfície são compatíveis com a maquinagem Kovar?

Já alguma vez recebeu peças de Kovar que pareciam perfeitas mas que falharam durante a aplicação devido a um acabamento de superfície incorreto? Ou gastou tempo e recursos valiosos em retrabalho porque o tratamento de superfície não era compatível com os seus componentes de Kovar? Estas decisões de acabamento podem ser decisivas para os seus projectos de precisão.

A maquinagem Kovar é compatível com vários acabamentos de superfície, incluindo galvanoplastia (ouro, prata, níquel), niquelagem electrolítica, anodização, passivação e revestimentos por deposição física de vapor. O acabamento ideal depende dos requisitos específicos da sua aplicação em termos de resistência à corrosão, soldabilidade ou condutividade eléctrica.

Compreender a compatibilidade do acabamento de superfície do Kovar

Trabalhar com o Kovar exige uma análise cuidadosa dos tratamentos de superfície devido à sua composição única. Sendo uma liga de ferro-níquel-cobalto, o Kovar demonstra excelentes propriedades de expansão térmica, mas pode ser particular quanto aos acabamentos de superfície que aderem corretamente e melhoram as suas caraterísticas de desempenho.

Na minha experiência no PTSMAKE, descobri que a seleção do acabamento de superfície adequado para componentes de Kovar envolve a avaliação de vários factores: o ambiente de aplicação, as propriedades eléctricas necessárias, as necessidades de hermeticidade e considerações estéticas. Vamos explorar os acabamentos de superfície mais comuns e eficazes compatíveis com a maquinagem do Kovar.

Opções de galvanoplastia para Kovar

A galvanoplastia continua a ser um dos tratamentos de superfície mais versáteis para os componentes de Kovar. Este processo deposita uma fina camada de metal no substrato de Kovar utilizando uma corrente eléctrica.

Revestimento a ouro

O revestimento a ouro oferece uma excelente resistência à corrosão e condutividade eléctrica. Para as peças Kovar utilizadas na indústria aeroespacial e eletrónica, recomendo normalmente o revestimento a ouro com uma espessura entre 50-100 micropolegadas. Isto proporciona uma proteção ideal, mantendo a precisão dimensional. Este acabamento é particularmente benéfico para componentes que requerem compatibilidade galvânica8 com outras peças banhadas a ouro em montagens.

Niquelagem

A galvanoplastia de níquel cria uma superfície dura e resistente ao desgaste nos componentes Kovar. A espessura típica varia entre 100 e 300 micropolegadas, proporcionando uma boa proteção contra a corrosão e mantendo a estabilidade dimensional. Considero a niquelagem especialmente útil para componentes de Kovar que requerem resistência à corrosão e proteção moderada contra o desgaste.

Revestimento de prata

O revestimento de prata proporciona uma condutividade eléctrica e capacidade de soldadura superiores. Para aplicações RF/micro-ondas, o Kovar prateado oferece um excelente desempenho. No entanto, tenha em atenção que a prata é suscetível de ficar manchada e pode exigir medidas de proteção adicionais em determinados ambientes.

Niquelagem electrolítica

A niquelagem electrolítica deposita uma camada uniforme de liga de níquel-fósforo sem utilizar corrente eléctrica. Este processo cria um revestimento excecionalmente uniforme, mesmo em geometrias complexas - uma vantagem significativa quando se trabalha com componentes Kovar intrincados.

A espessura do revestimento varia normalmente entre 100-500 micropolegadas, com várias opções de teor de fósforo:

| Teor de fósforo | Caraterísticas | Aplicações recomendadas |

|---|---|---|

| Baixo (2-5%) | Magnético, depósito mais duro | Aplicações de resistência ao desgaste |

| Médio (6-9%) | Semi-magnético, boa resistência à corrosão | Proteção para fins gerais |

| Alto (10-13%) | Não magnético, melhor resistência à corrosão | Componentes para ambientes agressivos |

Ao maquinar componentes de dispositivos médicos no PTSMAKE, especifico frequentemente níquel eletrolítico de alto fósforo para peças de Kovar que requerem dimensões precisas e uma excelente resistência à corrosão.

Tratamentos de passivação

A passivação cria uma fina camada de óxido nas superfícies de Kovar, melhorando a resistência à corrosão sem acrescentar uma espessura mensurável. Este processo químico remove o ferro livre da superfície e promove a formação de uma camada de óxido protetora.

Dois processos de passivação comuns para o Kovar incluem:

- Passivação com ácido cítrico - Uma opção mais amiga do ambiente

- Passivação com ácido nítrico - Método tradicional com excelentes resultados

A passivação funciona bem como um tratamento autónomo para ambientes suaves ou como uma etapa de preparação antes da aplicação de outros acabamentos.

Revestimentos por deposição física de vapor (PVD)

Para aplicações especializadas que exigem dureza extrema ou propriedades únicas, os revestimentos PVD oferecem uma excelente adesão aos substratos Kovar. Estes revestimentos de película fina (tipicamente 1-5 microns) proporcionam:

- Dureza excecional (até 2500 HV)

- Baixos coeficientes de atrito

- Resistência a altas temperaturas

- Excelente proteção contra o desgaste

Os revestimentos PVD comuns compatíveis com Kovar incluem nitreto de titânio (TiN), nitreto de crómio (CrN) e carbono tipo diamante (DLC).

Selecionar o acabamento de superfície correto para a sua aplicação

Quando ajudo os clientes a escolher o melhor acabamento de superfície para os seus componentes Kovar, tenho em conta estes factores-chave:

- Exposição ambiental: A peça será sujeita a humidade, produtos químicos ou temperaturas extremas?

- Requisitos eléctricos: É necessária condutividade ou isolamento?

- Considerações mecânicas: O componente vai sofrer desgaste ou fricção?

- Requisitos de montagem: A peça vai ser soldada, soldada ou colada?

- Restrições de custos: Qual é o orçamento para as operações secundárias?

Por exemplo, em aplicações aeroespaciais em que a fiabilidade é fundamental, recomendo normalmente o revestimento a ouro em vez do níquel para componentes críticos de Kovar. Para aplicações electrónicas de grande volume, em que a sensibilidade ao custo existe juntamente com os requisitos de desempenho, o níquel electroless proporciona frequentemente o melhor equilíbrio.

Comparação de acabamentos de superfície para maquinagem Kovar

Para simplificar o seu processo de decisão, eis um resumo comparativo dos acabamentos de superfície compatíveis com o Kovar:

| Acabamento da superfície | Resistência à corrosão | Resistência ao desgaste | Condutividade eléctrica | Custo relativo | Aplicações típicas |

|---|---|---|---|---|---|

| Revestimento a ouro | Excelente | Pobres | Excelente | Elevado | Eletrónica, conectores RF |

| Niquelagem | Bom | Bom | Justo | Moderado | Proteção para fins gerais |

| Revestimento de prata | Bom | Pobres | Excelente | Moderado-Alto | Componentes RF/micro-ondas |

| Níquel eletrolítico | Muito bom | Muito bom | Justo | Moderado | Componentes de precisão, dispositivos médicos |

| Passivação | Justo | Pobres | Pobres | Baixa | Pré-tratamento, ambientes suaves |

| Revestimentos PVD | Excelente | Excelente | Varia | Elevado | Aplicações especializadas |

Teste de compatibilidade de acabamento de superfície

Na PTSMAKE, recomendo sempre testar os acabamentos de superfície em amostras de componentes de Kovar antes da produção total. Esta abordagem salvou muitos projectos de erros dispendiosos. Um programa de testes abrangente normalmente inclui:

- Ensaio de aderência (ASTM D3359)

- Ensaio de resistência à corrosão (ASTM B117)

- Ensaio de soldabilidade (se aplicável)

- Teste de esforço ambiental

- Verificação da propriedade eléctrica (se necessário)

Estes testes asseguram que o acabamento de superfície selecionado não só adere corretamente ao substrato de Kovar, como também proporciona as caraterísticas de desempenho exigidas pela sua aplicação.

Como é que a maquinagem Kovar afecta os tempos de espera na produção?

Já alguma vez esperou ansiosamente por componentes críticos apenas para enfrentar repetidos atrasos? Ou talvez tenha tido dificuldades com fornecedores que prometem entregas rápidas de peças Kovar, mas que falham constantemente os prazos? Esta frustração comum pode fazer descarrilar os prazos dos projectos e criar problemas em cascata ao longo do seu ciclo de produção.

A maquinação do Kovar tem um impacto significativo nos prazos de produção devido às propriedades desafiantes do seu material. Embora seja difícil de maquinar devido à sua dureza, elevado teor de níquel e caraterísticas de endurecimento por trabalho, as técnicas especializadas e o equipamento adequado podem reduzir os prazos de entrega em 30-50% em comparação com as abordagens convencionais. O parceiro de fabrico certo é crucial para otimizar estes prazos.

Compreender os desafios únicos de maquinação da Kovar

A composição do Kovar (29% de níquel, 17% de cobalto e 53% de ferro) cria desafios de maquinação específicos que afectam diretamente os prazos de produção. O seu carácter único propriedades de vedação vidro-metal9 tornam-no essencial para muitas aplicações de alta tecnologia, mas estas mesmas propriedades criam obstáculos ao fabrico.

Ao trabalhar com o Kovar, observei que as abordagens de maquinação padrão conduzem frequentemente a um desgaste excessivo das ferramentas, a um acabamento superficial deficiente e a inconsistências dimensionais - o que aumenta consideravelmente os prazos de entrega. A elevada resistência à tração do material (cerca de 50.000 psi) e a baixa condutividade térmica criam uma tempestade perfeita para atrasos no fabrico.

Impacto da preparação do material nos prazos de entrega

A preparação inicial do Kovar tem um impacto significativo nos prazos globais do projeto. Ao contrário dos metais mais comuns, o Kovar requer um condicionamento específico antes de se poder iniciar a maquinagem:

| Fase de preparação | Prazo de entrega padrão | Tempo de execução optimizado | Factores de impacto |

|---|---|---|---|

| Aprovisionamento de materiais | 2-4 semanas | 1-2 semanas | Relações com os fornecedores, disponibilidade de stocks |

| Alívio do stress | 3-5 dias | 1-2 dias | Equipamento de tratamento térmico, conhecimento do processo |

| Corte inicial | 2-3 dias | 1 dia | Tecnologia de corte, disponibilidade de dispositivos |

Na PTSMAKE, desenvolvemos canais especializados de fornecimento de material que reduzem o tempo de espera típico de 2-4 semanas para a aquisição de Kovar para apenas 1-2 semanas na maioria dos casos. Essa economia de tempo inicial se espalha por todo o processo de produção.

Parâmetros de maquinagem CNC e o seu efeito nos prazos

Os parâmetros de maquinação específicos utilizados para o Kovar têm um impacto direto nos calendários de produção. Com base na minha experiência na gestão de projectos complexos de Kovar, verifiquei que estas definições críticas influenciam significativamente os prazos de entrega:

Considerações sobre a velocidade de corte

O Kovar requer velocidades de corte mais lentas em comparação com muitos outros metais - normalmente 30-60% mais lentas do que o aço inoxidável. Embora este facto aumente naturalmente o tempo de maquinagem, a utilização de velocidades inadequadas leva a atrasos ainda maiores devido a:

- Desgaste excessivo da ferramenta que requer substituições frequentes

- Endurecimento por trabalho que danifica tanto as ferramentas como as peças de trabalho

- Problemas de qualidade da superfície que exigem operações de acabamento adicionais

A utilização de velocidades de corte adequadas com ferramentas de metal duro de alta qualidade pode reduzir o tempo total de maquinação até 35% em comparação com a utilização de parâmetros padrão. Esta abordagem pode parecer contra-intuitiva (mais lento é mais rápido?), mas a redução da necessidade de retrabalho e de mudanças de ferramentas gera economias de tempo substanciais.

Estratégias de gestão térmica

As propriedades térmicas do Kovar criam desafios únicos que afectam os prazos dos projectos. Sem uma gestão térmica adequada durante a maquinagem, os componentes podem deformar-se, levando a taxas de rejeição tão elevadas como 15-20%. Cada peça rejeitada aumenta drasticamente o prazo de entrega global.

As estratégias eficazes de gestão térmica incluem:

- Formulações especializadas de líquido de arrefecimento concebidas para ligas de níquel

- Abordagens de maquinagem intermitente que evitam a acumulação de calor

- Processos de maquinação em várias fases com intervalos de arrefecimento

Ao implementar uma gestão térmica abrangente, reduzimos as taxas de rejeição para menos de 3% em componentes Kovar complexos, melhorando significativamente os prazos de entrega globais.

Operações de acabamento e implicações do controlo de qualidade

Os requisitos de acabamento das peças em Kovar têm implicações substanciais em termos de calendário. Muitas aplicações de alta precisão requerem tratamentos de superfície especializados que aumentam a complexidade do calendário de produção:

| Operação de acabamento | Cronograma típico | Impacto na qualidade | Estratégia de redução dos prazos de entrega |

|---|---|---|---|

| Retificação de precisão | 2-5 dias | Crítico para a planicidade | Combinar com a maquinagem principal sempre que possível |

| Passivação da superfície | 1-2 dias | Evita a oxidação | Processamento em lote de várias peças |

| Inspeção final | 1-3 dias | Assegura as especificações | Sistemas de inspeção automatizados |

A abordagem mais eficaz que implementei para reduzir os prazos de entrega é o processamento paralelo, sempre que possível. Ao realizar determinadas operações de acabamento enquanto o lote seguinte de peças começa a ser maquinado, reduzimos os prazos globais até 40% em projectos Kovar complexos.

A experiência do fornecedor e o seu papel fundamental

Talvez o fator mais significativo que afecta os prazos de entrega da maquinagem Kovar seja a experiência do fornecedor. Trabalhar com um parceiro com experiência nesta liga específica pode reduzir drasticamente os prazos de produção.

Na PTSMAKE, os nossos mais de 15 anos de especialização em materiais difíceis como o Kovar permitiram-nos desenvolver protocolos de maquinação próprios que superam consistentemente os padrões da indústria em termos de prazos de entrega. Ao avaliar potenciais parceiros de fabrico para projectos de Kovar, considere:

- Experiência comprovada especificamente com o Kovar (não apenas com metais em geral)

- Investimento em ferramentas e dispositivos especializados para ligas de níquel

- Processos de controlo de qualidade adaptados às caraterísticas únicas do Kovar

- Capacidade de obter material rapidamente através de canais de abastecimento estabelecidos

O parceiro certo pode frequentemente reduzir os prazos de entrega globais em 30-50% em comparação com a colaboração com uma oficina mecânica geral sem conhecimentos específicos da Kovar.

Otimização do design para a possibilidade de fabrico do Kovar

Uma área frequentemente negligenciada quando se consideram os prazos de entrega é a otimização da conceção especificamente para as propriedades do Kovar. Já vi inúmeros projectos em que as alterações de conceção poderiam ter reduzido drasticamente os tempos de produção:

- Minimização de paredes finas e caraterísticas propensas a deformações

- Conceção de percursos de ferramenta específicos que potenciam as caraterísticas de maquinabilidade do Kovar

- Incluindo caraterísticas de alívio de tensões que mantêm a estabilidade dimensional

- Especificação de tolerâncias adequadas que tenham em conta as propriedades únicas do Kovar

Trabalhar em estreita colaboração com os engenheiros de fabrico no início do processo de conceção pode identificar oportunidades para reduzir a complexidade da maquinagem, mantendo os requisitos funcionais - reduzindo frequentemente os prazos de entrega globais em 20-30%.

Que medidas de controlo de qualidade garantem uma maquinagem Kovar fiável?

Alguma vez recebeu componentes Kovar que falharam inesperadamente durante a montagem? Ou teve dificuldades com uma precisão dimensional inconsistente em todos os lotes? Estes problemas de qualidade não se limitam a atrasar o seu projeto - podem fazê-lo descarrilar completamente, especialmente quando se trabalha com um material especializado como o Kovar.

O controlo de qualidade na maquinação do Kovar requer uma abordagem abrangente que combine a verificação do material, protocolos de medição precisos, controlos ambientais e métodos de teste especializados. Os sistemas de CQ eficazes monitorizam todo o processo, desde a receção do material até à inspeção final, garantindo que os componentes cumprem as especificações exactas e mantêm as propriedades críticas que tornam o Kovar valioso.

Compreender a natureza crítica do controlo de qualidade do Kovar

O controlo de qualidade para a maquinação de Kovar exige uma atenção excecional aos detalhes devido às aplicações especializadas do material em eletrónica, aeroespacial e dispositivos médicos. Sendo uma liga de vedação vidro-metal com controlo cuidadoso caraterísticas de expansão térmica10Mesmo pequenos desvios podem comprometer a funcionalidade.

Na PTSMAKE, implementei protocolos de controlo de qualidade abrangentes, especificamente concebidos para componentes de Kovar. Estas medidas garantem que cada peça não só cumpre as especificações dimensionais, como também mantém as propriedades essenciais do material que tornam o Kovar valioso para as aplicações a que se destina.

Verificação e rastreabilidade dos materiais

Verificação do certificado de análise

Cada lote de material Kovar que entra nas nossas instalações é submetido a uma verificação rigorosa do seu Certificado de Análise (CoA). Este documento fornece informações críticas sobre:

- Percentagens de composição química (níquel, cobalto, ferro)

- Propriedades mecânicas

- Número de lote e informações sobre o fabrico

- Conformidade com as normas do sector

Mantemos uma rastreabilidade completa do material, desde a matéria-prima até ao componente acabado, o que nos permite rastrear qualquer problema potencial até à sua origem.

Teste XRF para confirmação de material

O teste de fluorescência de raios X (XRF) fornece uma camada de verificação adicional. Este método não destrutivo confirma que a composição do material corresponde ao especificado no CoA e nos requisitos do projeto.

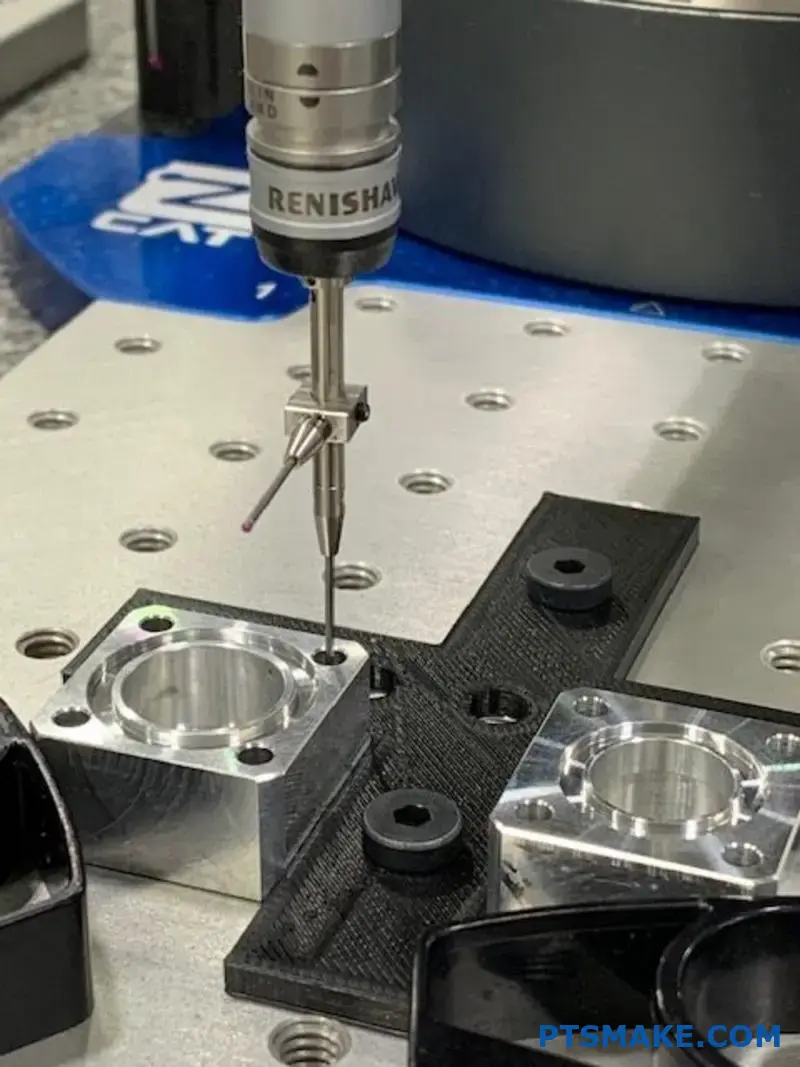

Protocolos de inspeção dimensional

Inspeção de máquinas de medição por coordenadas (CMM)

Para componentes Kovar de alta precisão, utilizamos a inspeção CMM com ambientes de temperatura controlada para garantir medições precisas. O nosso protocolo inclui:

- Inspeção do primeiro artigo para novos produtos

- Verificação durante o processo em fases críticas do fabrico

- Verificação dimensional final antes do envio

Implementação do Controlo Estatístico do Processo

O Controlo Estatístico do Processo (SPC) ajuda-nos a manter a consistência entre os ciclos de produção:

| Parâmetro SPC | Aplicação na maquinagem Kovar | Benefício |

|---|---|---|

| Análise Cp/Cpk | Mede a capacidade do processo | Assegura o cumprimento consistente da tolerância |

| Gráficos X-bar e R | Monitoriza as variações do processo | Identifica tendências antes de estas causarem problemas |

| Inspeção do primeiro artigo | Valida a configuração inicial | Evita erros em todo o lote |

| Planos de amostragem | Determina a frequência das inspecções | Equilíbrio entre garantia de qualidade e eficiência |

Controlos de acabamento de superfícies e de limpeza

A qualidade do acabamento da superfície tem um impacto direto na capacidade do Kovar para formar selos herméticos e ligar-se a outros materiais. As nossas medidas de qualidade incluem:

Ensaio de rugosidade da superfície

Medimos a rugosidade da superfície utilizando profilómetros calibrados, garantindo que os componentes cumprem os valores Ra especificados. Isto é particularmente crítico para os componentes que requerem revestimento posterior ou vedação vidro-metal.

Protocolos de prevenção da contaminação

O Kovar é suscetível a contaminações que podem comprometer as suas propriedades. O nosso ambiente de fabrico limpo inclui:

- Áreas de maquinação dedicadas para Kovar

- Protocolos de limpeza especializados utilizando solventes adequados

- Embalagem sem partículas para componentes acabados

- Controlo regular das condições ambientais

Testes especializados para propriedades Kovar

Ensaios de permeabilidade magnética

Para aplicações que requerem propriedades magnéticas específicas, realizamos testes de permeabilidade para verificar se o material se comporta como esperado após os processos de maquinagem.

Ensaios de adesão por oxidação e galvanização

Quando os componentes Kovar necessitam de revestimento (normalmente ouro ou níquel), efectuamos testes de aderência para garantir uma ligação adequada e a integridade do revestimento, evitando problemas nas operações de montagem subsequentes.

Procedimentos finais de garantia de qualidade

Teste de fugas para componentes selados

Para os componentes Kovar concebidos para aplicações de vedação hermética, efectuamos testes de fuga de hélio para verificar a integridade da vedação até taxas de fuga extremamente baixas (frequentemente medidas em 10^-9 std cc/seg).

Validação de ciclos térmicos

Quando exigido por aplicações críticas, podemos efetuar testes de ciclos térmicos para verificar se o componente Kovar mantém a sua integridade através de flutuações de temperatura, confirmando que o seu coeficiente de expansão térmica funciona como esperado.

Documentação e certificação

Cada projeto de maquinação Kovar é acompanhado por uma documentação exaustiva, incluindo:

- Certificações de materiais

- Relatórios de inspeção dimensional

- Dados de controlo do processo

- Resultados de testes para requisitos especializados

- Informações sobre a rastreabilidade do lote

Este pacote de documentação garante que os componentes cumprem todos os requisitos especificados e ajuda a resolver quaisquer problemas que possam surgir.

Aplicação no mundo real dos controlos de qualidade

Num projeto aeroespacial recente no PTSMAKE, implementámos estas medidas rigorosas de controlo de qualidade para caixas Kovar utilizadas em sistemas de comunicação por satélite. Os protocolos de inspeção melhorados permitiram-nos atingir uma taxa de rendimento de 99,8% na primeira passagem, em comparação com a média da indústria de cerca de 95% para componentes semelhantes. Este nível de garantia de qualidade é particularmente crucial para componentes que não podem ser facilmente substituídos depois de instalados.

Ao implementar estas medidas abrangentes de controlo de qualidade, conseguimos fornecer componentes Kovar que cumprem consistentemente as exigentes especificações dos nossos clientes, mesmo para as aplicações mais críticas nos sectores aeroespacial, da defesa e dos dispositivos médicos.

Saiba mais sobre esta propriedade crítica para evitar a falha de componentes em ambientes extremos. ↩

Saiba como esta propriedade pode transformar os seus projectos de engenharia de precisão. ↩

Saiba mais sobre estes componentes electrónicos críticos e como são fabricados. ↩

Clique para aprender técnicas avançadas para gerir o endurecimento por trabalho durante a maquinagem de precisão. ↩

Clique para saber como a expansão térmica controlada afecta a seleção de materiais para componentes críticos. ↩

Clique para obter uma explicação detalhada dos efeitos do endurecimento por trabalho na seleção de ferramentas. ↩

A compreensão deste conceito garante um desempenho ótimo do material nos seus componentes finais. ↩

A compreensão deste conceito ajuda a evitar interações inesperadas de materiais nos seus projectos. ↩

Saiba como estas propriedades afectam os requisitos de cronologia da sua aplicação específica. ↩

Saiba por que razão a expansão térmica controlada torna o Kovar essencial para aplicações críticas. ↩