Compreender as propriedades do titânio

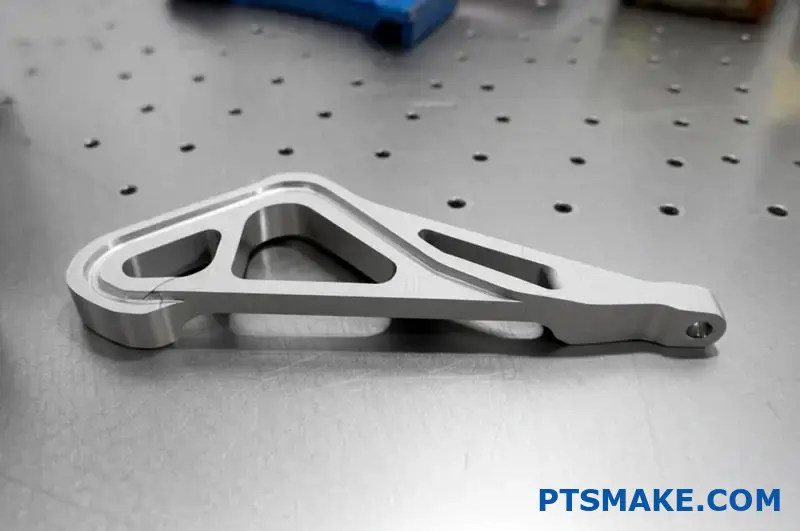

Já se perguntou porque é que os engenheiros aeroespaciais ficam entusiasmados com um metal que é notoriamente difícil de trabalhar? O titânio pode ser o herói desconhecido do fabrico moderno, escondido à vista de todos, desde os motores dos aviões até aos seus tacos de golfe de primeira qualidade.

O titânio é uma maravilha no mundo da engenharia, combinando uma resistência extraordinária com um peso notavelmente baixo. A sua estrutura atómica única cria um material que desafia as abordagens convencionais de maquinação, oferecendo benefícios de desempenho que poucos outros metais conseguem igualar.

A natureza fundamental do titânio

Quando se abordam projectos de maquinação de titânio, torna-se essencial compreender as principais propriedades deste metal excecional. A posição do titânio como elemento 22 na tabela periódica coloca-o entre os metais de transição, mas o seu comportamento distingue-o da maioria dos materiais de engenharia. O metal existe em duas formas cristalinas primárias: titânio alfa (hexagonal compactado) e titânio beta (cúbico centrado no corpo). Esta estrutura cristalina influencia diretamente a forma como o material responde durante as operações de corte.

Na minha experiência de trabalho com clientes do sector aeroespacial na PTSMAKE, descobri que a estrutura atómica do titânio cria uma combinação única de propriedades que atrai os engenheiros e desafia os maquinistas. O metal forma uma camada de óxido apertada quase instantaneamente quando exposto ao oxigénio, proporcionando uma resistência excecional à corrosão, mas criando complicações durante as operações de corte.

Relação força/peso: A vantagem definidora

A caraterística mais famosa do titânio é, sem dúvida, a sua impressionante relação resistência/peso. Esta propriedade torna-o particularmente valioso em aplicações sensíveis ao peso, onde o desempenho não pode ser comprometido.

Para colocar isto em perspetiva, considere como o titânio se compara a outros metais de engenharia comuns:

| Imóveis | Titânio | Aço | Alumínio |

|---|---|---|---|

| Densidade (g/cm³) | 4.5 | 7.8 | 2.7 |

| Resistência à tração (MPa) | 900-1200 | 500-850 | 200-600 |

| Relação força/peso | Muito elevado | Moderado | Elevado |

| Resistência à corrosão | Excelente | Fraco a bom | Bom |

Esta excecional relação resistência/peso explica porque é que o titânio se tornou indispensável nas aplicações aeroespaciais, onde cada grama é importante. No entanto, esta mesma resistência apresenta desafios significativos durante os processos de maquinagem, exigindo ferramentas e técnicas especializadas.

Propriedades térmicas e desafios de maquinagem

Uma das caraterísticas mais problemáticas do titânio do ponto de vista da maquinação é a sua condutividade térmica notavelmente baixa. Com aproximadamente 1/7 da condutividade térmica do alumínio, o titânio retém o calor na interface de corte em vez de o dissipar através da peça de trabalho.

Este comportamento térmico cria uma tempestade perfeita de desafios de maquinação:

- A concentração de calor na aresta de corte acelera o desgaste da ferramenta

- As temperaturas de corte podem exceder 1000°C na interface ferramenta-peça

- A expansão térmica durante a maquinagem afecta a precisão dimensional

- O risco de endurecimento por trabalho aumenta drasticamente com a acumulação de calor

Durante as operações de maquinação de precisão de titânio a PTSMAKE, implementamos estratégias de arrefecimento especializadas e parâmetros de corte para gerir eficazmente estes problemas térmicos. Sem uma gestão térmica adequada, a vida útil da ferramenta pode ser reduzida até 80% em comparação com a maquinação de metais mais convencionais.

Reatividade química: Uma espada de dois gumes

As propriedades químicas do titânio apresentam outro paradoxo fascinante. O material forma rapidamente uma camada passiva de óxido (TiO₂) quando exposto ao oxigénio, criando uma excelente resistência à corrosão que o torna ideal para implantes médicos e equipamento de processamento químico. No entanto, esta mesma reatividade torna-se problemática durante a maquinagem.

O metal demonstra o que os metalúrgicos chamam de afinidade química1 com muitos materiais de ferramentas, particularmente a temperaturas elevadas. Isto significa que o titânio quer literalmente ligar-se aos materiais das ferramentas de corte, levando a:

- Formação de arestas postiças nas ferramentas de corte

- Aumento do atrito na interface de corte

- Aderência do material às superfícies da ferramenta

- Falha prematura da ferramenta por difusão química

Este comportamento químico ajuda a explicar porque é que a maquinação de titânio requer frequentemente ferramentas revestidas especializadas e fluidos de refrigeração abundantes. Ao longo de anos de experiência no processamento de titânio, descobri que mesmo breves interrupções no fluxo do líquido de refrigeração podem levar a uma falha catastrófica da ferramenta em segundos.

Tendência para o endurecimento do trabalho

A propriedade final que tem um impacto significativo na maquinagem do titânio é a sua forte tendência para o endurecimento por trabalho. À medida que o titânio é deformado durante as operações de corte, a sua estrutura cristalina altera-se, aumentando significativamente a dureza e a resistência a novas deformações.

Este comportamento de endurecimento do trabalho manifesta-se de várias formas:

- O endurecimento da superfície cria uma camada cada vez mais difícil de cortar

- Cortes interrompidos face a materiais de dureza variável

- A vibração ou vibração acelera drasticamente o endurecimento do trabalho

- Os pontos de entrada e saída das ferramentas sofrem um endurecimento mais acentuado

Na PTSMAKE, desenvolvemos estratégias de corte específicas que mantêm a formação consistente de cavacos e minimizam os efeitos do endurecimento por trabalho. Isto inclui taxas de avanço optimizadas, geometrias de ferramentas especializadas e um controlo rigoroso das vibrações durante todo o processo de maquinação.

Implicações práticas para a maquinagem

Estas propriedades fundamentais - resistência, comportamento térmico, reatividade química e endurecimento por trabalho - combinam-se para criar a personalidade de maquinação única do titânio. A compreensão destas caraterísticas não é apenas académica; traduz-se diretamente em decisões práticas sobre velocidades de corte, seleção de ferramentas, aplicação de líquido de refrigeração e estratégias de maquinação.

Quando abordado com o conhecimento e a técnica adequados, o titânio pode ser maquinado de forma eficaz e económica. A chave está em respeitar a sua natureza única em vez de o tratar como os metais convencionais. Ao adotar abordagens especializadas construídas em torno das propriedades inerentes ao titânio, os fabricantes podem desbloquear o enorme potencial deste metal extraordinário.

Seleção das ferramentas certas

Já se perguntou porque é que algumas peças de titânio saem perfeitas enquanto outras falham miseravelmente? O segredo não está apenas na máquina - está na aresta de corte que encontra o metal. Deixe-me mostrar-lhe como a escolha da ferramenta correta transforma o titânio de intimidante em inspirador.

A seleção de ferramentas de corte adequadas para a maquinação de titânio é a decisão mais crítica que afecta a qualidade, o custo e a eficiência. As ferramentas certas combinam tecnologia de revestimento avançada com geometria optimizada para suportar os desafios únicos do titânio e proporcionar resultados excepcionais.

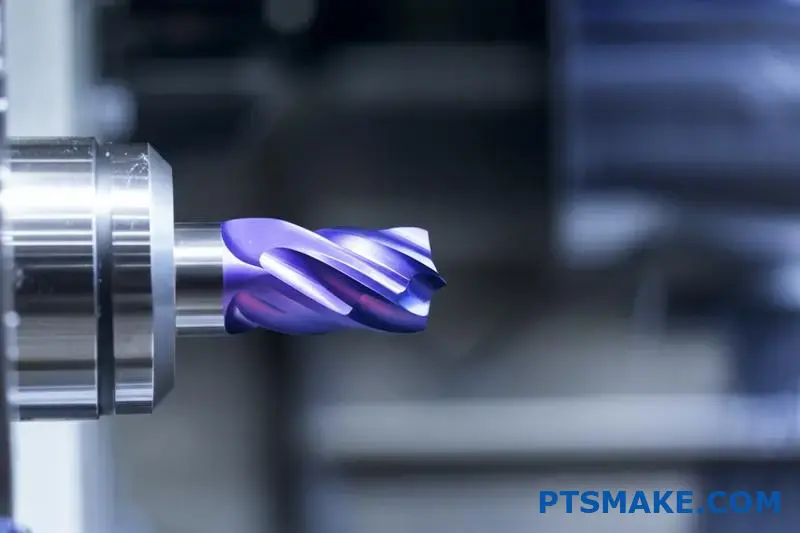

Ferramentas de corte de metal duro: A base da maquinagem de titânio

Ao maquinar titânio, o ponto de partida para a seleção de ferramentas deve ser o material do substrato. Na minha experiência de trabalho com clientes do sector aeroespacial e médico, o carboneto de tungsténio provou ser consistentemente superior a outros materiais de ferramentas para aplicações de titânio. O que torna o carboneto particularmente eficaz é a sua combinação única de dureza e tenacidade - propriedades que contrariam diretamente as caraterísticas difíceis do titânio.

A classe de metal duro ideal para a maquinagem de titânio contém normalmente:

- Cobalto 6-10% para maior resistência à fratura

- Estrutura de grãos submicrónicos de carboneto de tungsténio para resistência dos bordos

- Relação equilibrada entre dureza e tenacidade optimizada para cortes interrompidos

Na PTSMAKE, descobrimos que as ferramentas de metal duro com tamanhos de grão entre 0,5-0,8 microns proporcionam o melhor desempenho em diversas ligas de titânio. Estruturas de grão mais fino proporcionam uma retenção de arestas superior, mas podem revelar-se demasiado frágeis para operações de desbaste pesado.

Revestimentos avançados: A Barreira Térmica

Enquanto o metal duro fornece a base, a moderna tecnologia de revestimento transforma uma ferramenta comum numa ferramenta capaz de suportar o ambiente de maquinação extremo do titânio. Três revestimentos superam consistentemente os outros quando enfrentam as altas temperaturas e a natureza reactiva do titânio:

| Tipo de revestimento | Resistência à temperatura | Dureza (HV) | Melhores aplicações | Fraqueza |

|---|---|---|---|---|

| AlTiN | Até 900°C | 3300-3500 | Maquinação a alta velocidade, corte a seco | O revestimento ligeiramente mais espesso reduz a nitidez dos bordos |

| TiAlN | Até 800°C | 3000-3200 | Maquinação de titânio para fins gerais | Menos eficaz em temperaturas extremas |

| TiCN | Até 750°C | 3200-3500 | Operações de acabamento, velocidades mais baixas | Não é ideal para aplicações a altas temperaturas |

Estes revestimentos especializados abordam várias questões críticas na maquinagem do titânio:

- Criam uma barreira térmica que protege o substrato de carboneto do calor extremo

- Reduzem as substâncias químicas afinidade2 entre o titânio e os materiais das ferramentas de corte

- Diminuem o atrito na interface de corte, reduzindo a produção de calor

- Proporcionam uma maior dureza na aresta de corte, prolongando a vida útil da ferramenta

Ao selecionar ferramentas revestidas para projectos de maquinação de titânio, a espessura do revestimento torna-se uma consideração importante. Embora os revestimentos mais espessos ofereçam maior proteção, podem embotar a aresta de corte - uma preocupação especial com as tendências de endurecimento do titânio. A espessura ideal do revestimento varia normalmente entre 2-4 microns, equilibrando a proteção com a nitidez da aresta de corte.

Geometria óptima da ferramenta para titânio

Para além das considerações relativas ao material e ao revestimento, a geometria da ferramenta desempenha um papel decisivo no sucesso da maquinação do titânio. A geometria correta tem em conta a baixa condutividade térmica, a elevada resistência e as tendências de endurecimento do titânio.

Otimização do ângulo de inclinação

O ângulo de ataque - o ângulo entre a face da ferramenta e uma linha perpendicular à superfície maquinada - tem um impacto significativo nas forças de corte e na geração de calor. Para a maquinagem de titânio, os ângulos de ataque positivos entre 5° e 15° oferecem várias vantagens:

- Forças de corte e requisitos de potência reduzidos

- Melhor evacuação das aparas da zona de corte

- Diminuição do endurecimento por trabalho através de uma ação de cisalhamento mais limpa

- Menor geração de calor na interface ferramenta-peça

No entanto, ângulos de inclinação excessivamente positivos podem enfraquecer a aresta de corte. Isto cria um delicado ato de equilíbrio entre a eficiência de corte e a durabilidade da ferramenta. No PTSMAKE, normalmente recomendamos ângulos de inclinação positivos mais altos para operações de acabamento (10-15°) e ângulos mais moderados para desbaste (5-10°) para manter a resistência da aresta.

Considerações sobre o ângulo de alívio

O ângulo de alívio ou de folga evita a fricção entre o flanco da ferramenta e a superfície recentemente maquinada. Para a maquinagem de titânio, os ângulos de alívio adequados são críticos devido à elasticidade do material e ao comportamento de retorno elástico. Os ângulos de alívio ideais situam-se tipicamente entre:

- Alívio primário: 10-14 graus

- Relevo secundário: 15-20 graus

Estes ângulos de relevo relativamente elevados reduzem o atrito e a geração de calor ao longo da face do flanco, mas uma folga excessiva comprometerá a resistência da aresta. Para encontrar o equilíbrio certo é necessário considerar a liga de titânio específica, os parâmetros de corte e se está a realizar operações de desbaste ou de acabamento.

Preparação de vanguarda

A própria aresta de corte microscópica merece uma atenção especial na maquinação de titânio. Embora a sabedoria convencional sugira a aresta mais afiada possível, a maquinação de titânio beneficia frequentemente de técnicas de preparação de arestas controladas:

- Afiação: Um pequeno raio (0,01-0,03 mm) pode reforçar a aresta de corte

- Chanfragem: Um pequeno plano em ângulos específicos reforça a aresta de corte

- Afiação em cascata: A preparação variável das arestas proporciona um desempenho equilibrado

Estas micro-modificações na aresta de corte oferecem maior durabilidade sem aumentar significativamente as forças de corte. Para componentes de titânio de alta precisão no PTSMAKE, especificamos frequentemente ferramentas com preparações de arestas específicas para cada aplicação, que correspondem às exigências particulares de cada projeto.

Desenhos de ferramentas especializadas para titânio

As ferramentas de corte standard de prateleira raramente oferecem um desempenho ótimo em titânio. As ferramentas concebidas para o efeito, que incorporam caraterísticas específicas para o titânio, produzem resultados dramaticamente melhores:

- Ângulos de hélice variáveis que reduzem os harmónicos e a vibração

- Espaçamento desigual entre os canais para quebrar as forças de corte

- Canais mais profundos com superfícies polidas para uma evacuação eficaz das aparas

- Núcleos reforçados que minimizam a deflexão da ferramenta

Estes elementos de design especializados abordam diretamente os desafios únicos da maquinação do titânio. Embora estas ferramentas tenham normalmente preços mais elevados, as melhorias de desempenho - maior vida útil da ferramenta, melhor qualidade da superfície e velocidades de corte mais rápidas - justificam muitas vezes o investimento.

Selecionar a ferramenta certa para a maquinação de titânio não é apenas escolher a opção mais cara. É necessário compreender como o material, o revestimento, a geometria e os elementos de design trabalham em conjunto para ultrapassar os desafios inerentes ao titânio. Com a solução de ferramentas correta, mesmo os componentes de titânio mais exigentes podem ser maquinados de forma eficiente, precisa e económica.

Parâmetros de corte óptimos

Alguma vez se sentiu como se estivesse a navegar num campo minado quando se prepara para a maquinagem de titânio? O ponto ideal entre a produtividade e a vida útil da ferramenta pode parecer difícil de alcançar. Mas e se o equilíbrio perfeito estiver apenas a alguns ajustes de parâmetros de distância?

O domínio dos parâmetros de corte para a maquinagem de titânio requer a compreensão do delicado equilíbrio entre velocidade, avanço e profundidade de corte. A combinação correta evita o endurecimento por trabalho, gere o calor e aumenta drasticamente a vida útil da ferramenta, mantendo a produtividade.

A ciência por detrás das velocidades e dos avanços para o titânio

As propriedades únicas do titânio exigem uma reformulação fundamental dos parâmetros de maquinação tradicionais. Enquanto a sabedoria convencional para muitos metais sugere "acelerar, diminuir o avanço" para obter melhores acabamentos de superfície, o titânio segue regras completamente diferentes. A baixa condutividade térmica do material, combinada com a sua tendência para endurecer, cria uma situação em que as abordagens de parâmetros padrão podem rapidamente conduzir ao desastre.

Ao maquinar titânio, o calor torna-se o seu principal inimigo. Ao contrário do alumínio ou do aço, que conduzem o calor para fora da zona de corte, o titânio retém o calor na interface ferramenta-peça. Este calor concentrado acelera o desgaste da ferramenta e pode desencadear uma cascata de problemas, incluindo endurecimento por trabalho, aresta postiça e falha prematura da ferramenta.

Velocidade de corte: a variável crítica

O parâmetro mais importante na maquinagem do titânio é a velocidade de corte (pés de superfície por minuto ou SFM). Uma velocidade excessiva gera calor que não se consegue dissipar devido à fraca condutividade térmica do titânio. Com base em anos de experiência de maquinação de titânio no PTSMAKE, descobri que as gamas de velocidade de corte ideais se situam tipicamente entre:

| Liga de titânio | Tipo de operação | Velocidade de corte recomendada (SFM) | Necessidade de líquido de refrigeração |

|---|---|---|---|

| Comercialmente puro | Desbaste | 200-250 | Inundação |

| Comercialmente puro | Acabamento | 250-300 | Inundação |

| Ti-6Al-4V | Desbaste | 150-200 | Alta pressão |

| Ti-6Al-4V | Acabamento | 200-250 | Alta pressão |

| Ti-5Al-5Mo-5V-3Cr | Desbaste | 100-150 | Alta pressão |

| Ti-5Al-5Mo-5V-3Cr | Acabamento | 150-200 | Alta pressão |

Estas velocidades podem parecer conservadoras em comparação com as utilizadas para o alumínio ou mesmo para o aço, mas representam o equilíbrio ideal entre produtividade e vida útil da ferramenta para ligas de titânio. No PTSMAKE, descobrimos que exceder essas faixas, mesmo em 10-15%, pode reduzir a vida útil da ferramenta em 30-50% ou mais.

Taxa de alimentação: Quebrando as regras convencionais

Enquanto a velocidade de corte deve ser reduzida para o titânio, as taxas de avanço seguem um padrão contra-intuitivo. Ao contrário de muitos materiais em que os avanços mais leves melhoram o acabamento, o titânio beneficia efetivamente de avanços mais agressivos. Esta abordagem evita que a aresta de corte permaneça numa única posição, o que geraria calor excessivo e endurecimento por trabalho.

As taxas de avanço ideais para o titânio variam tipicamente entre 0,004-0,008 polegadas por dente (IPT) para fresas de topo, sendo que os diâmetros mais pequenos requerem a extremidade inferior desta gama. Para operações de torneamento, as taxas de avanço entre 0,005-0,015 polegadas por revolução (IPR) produzem normalmente os melhores resultados.

A ciência subjacente a esta abordagem está relacionada com desbaste de aparas3 - o fenómeno em que a espessura real da apara difere da taxa de avanço programada devido aos ângulos de engate da ferramenta. Com o titânio, manter uma espessura de apara adequada evita que a ferramenta friccione em vez de cortar, o que geraria calor excessivo sem uma remoção eficiente de material.

Estratégias de profundidade e largura de corte

Para além da velocidade e do avanço, a profundidade e a largura do corte têm um impacto significativo no sucesso da maquinagem do titânio. Estes parâmetros afectam o engate da ferramenta, as forças de corte e a distribuição do calor ao longo do corte.

Profundidade de corte: Ir fundo, não largo

Ao desbastar titânio, os cortes mais profundos superam frequentemente os mais largos. Uma profundidade de corte entre 1-2 vezes o diâmetro da ferramenta com uma largura de corte reduzida (30-40% de diâmetro) produz normalmente melhores resultados do que passagens mais rasas e largas. Esta abordagem:

- Direciona as forças de corte axialmente em vez de radialmente, reduzindo a deflexão

- Envolve a ferramenta em material mais espesso, longe das superfícies previamente endurecidas

- Utiliza o comprimento total da flauta, distribuindo o calor por uma maior parte da aresta de corte

- Reduz o número de passagens necessárias, minimizando os ciclos de aquecimento repetidos

Para operações de acabamento, profundidades mais leves (0,010-0,030") combinadas com taxas de avanço adequadas garantem a precisão dimensional, mantendo uma espessura de apara suficiente para evitar fricção.

Compromisso radial: Gerir a acumulação de calor

A largura do corte, ou o engate radial, desempenha um papel crucial na gestão do calor durante a maquinagem do titânio. As estratégias tradicionais de fresagem de alta eficiência que utilizam um ligeiro engate radial com velocidades mais elevadas não se aplicam bem ao titânio devido às suas fracas propriedades térmicas.

Para uma maquinação ideal de titânio, considere estas estratégias de engate radial:

- Desbaste: 30-40% do diâmetro da ferramenta para equilibrar a taxa de remoção de material com a geração de calor

- Semi-acabamento: 25-35% para manter a produtividade e reduzir a carga térmica

- Acabamento: 10-20% para caraterísticas da parede para minimizar a deflexão e o endurecimento do trabalho

No PTSMAKE, desenvolvemos percursos de ferramenta especializados que mantêm um engate radial consistente durante todo o corte, evitando os aumentos repentinos de carga que podem levar a uma falha catastrófica da ferramenta na maquinação de titânio.

A relação dinâmica entre parâmetros

A verdadeira arte na maquinação de titânio vem da compreensão de como estes parâmetros interagem. Em vez de ver a velocidade, o avanço e a profundidade como variáveis isoladas, a maquinação de titânio bem sucedida requer a consideração do seu efeito combinado no processo de corte.

O efeito de desbaste das aparas

Ao maquinar com menos de 50% de engate radial, a espessura efectiva da apara diminui devido ao percurso curvo da ferramenta. Isto significa que a taxa de avanço programada pode não produzir a carga de aparas pretendida. No caso do titânio, isto pode levar a situações perigosas em que a ferramenta roça em vez de cortar.

Para compensar o afinamento das aparas na maquinagem de titânio, as taxas de avanço necessitam frequentemente de ser ajustadas com base na percentagem de engate radial:

| Engate radial (% de diâmetro) | Fator de ajustamento da taxa de alimentação |

|---|---|

| 50% | 1,0 (não é necessário qualquer ajustamento) |

| 30% | 1.3 (aumento da alimentação por 30%) |

| 20% | 1,6 (aumento da alimentação por 60%) |

| 10% | 2.3 (aumentar a alimentação por 130%) |

Estes ajustes asseguram que a espessura real da apara se mantém consistente apesar das alterações no engate radial, evitando a acumulação de calor que ocorre quando as ferramentas permanecem ou friccionam contra a peça de trabalho.

Prevenir o endurecimento por permanência e trabalho

Um dos aspectos mais críticos da seleção de parâmetros do titânio é evitar as condições que causam a permanência. A permanência ocorre quando a aresta de corte permanece em contacto com o material sem o remover efetivamente, gerando calor e desencadeando o endurecimento por trabalho.

Para evitar a permanência:

- Manter taxas de alimentação consistentes ao longo do corte

- Programar entradas e saídas de ferramentas com movimentos em arco ou em rampa

- Evitar mudanças bruscas de direção que interrompam momentaneamente a remoção de material

- Utilizar a fresagem ascendente em vez da fresagem convencional sempre que possível

- Assegurar que a pressão e o volume do líquido de refrigeração permanecem constantes durante a maquinagem

Na PTSMAKE, descobrimos que manter a consistência da carga de cavacos é talvez o fator mais importante para o sucesso da usinagem de titânio. Quando a espessura da apara varia drasticamente, o endurecimento por trabalho cria rapidamente um ciclo auto-reforçado de aumento das forças de corte e geração de calor.

Aplicação prática em ambientes de produção

A transposição destes parâmetros para a produção no mundo real requer atenção às capacidades e estabilidade da máquina. Mesmo a combinação perfeita de velocidade e avanço falhará se a máquina-ferramenta, o suporte de trabalho ou o porta-ferramentas introduzirem vibração ou deflexão.

Em ambientes de produção, os parâmetros de maquinação de titânio bem sucedidos devem ter em conta:

- Caraterísticas de rigidez e amortecimento da máquina

- Segurança do porta-ferramentas e do punho

- Estabilidade de fixação da peça de trabalho

- Pressão e volume do líquido de refrigeração

- Consistência do programa e perfis de aceleração/desaceleração

Ao abordar estas considerações práticas juntamente com os parâmetros de corte fundamentais, os fabricantes podem obter resultados consistentes e previsíveis, mesmo com as propriedades desafiantes do titânio.

Para encontrar os parâmetros de corte ideais para o titânio, é necessário ir além dos valores de livro de receitas para compreender o comportamento único do material em condições de maquinação. Com velocidades, avanços e profundidades de corte corretamente selecionados, o titânio transforma-se de um pesadelo de fabrico num material manejável que proporciona um desempenho excecional nas aplicações mais exigentes.

Estratégias de refrigeração para a gestão do calor

Já se perguntou porque é que algumas peças de titânio saem impecáveis enquanto outras se deformam e falham? O segredo não está na fresa em si, mas naquilo que não se vê - a batalha invisível contra o calor que acontece na aresta de corte a cada milissegundo.

A aplicação eficaz do líquido de refrigeração é o herói não celebrado do sucesso da maquinação de titânio. Quando implementada corretamente, a refrigeração estratégica não previne apenas danos térmicos - transforma todo o processo de corte, aumentando a vida útil da ferramenta até 300% e permitindo taxas de remoção de material mais rápidas.

O papel crítico do arrefecimento na maquinagem do titânio

Ao maquinar titânio, a gestão do calor não é apenas importante - é absolutamente essencial. A condutividade térmica do titânio é de aproximadamente 7 W/m-K, cerca de 1/15 da do alumínio e 1/4 da do aço. Esta fraca condutividade térmica significa que o calor gerado durante o processo de corte permanece concentrado na interface ferramenta-peça em vez de se dissipar através do material.

Sem estratégias de arrefecimento adequadas, este calor concentrado cria uma cascata de problemas:

- Desgaste acelerado da ferramenta devido ao amolecimento térmico das arestas de corte

- Reacções químicas entre titânio e materiais de ferramentas a temperaturas elevadas

- Expansão térmica que afecta a precisão dimensional

- Endurecimento por acumulação excessiva de calor

- Mau acabamento da superfície devido à formação de arestas acumuladas

Nos meus anos de trabalho com clientes dos sectores aeroespacial e médico no PTSMAKE, vi inúmeros projectos serem bem sucedidos ou falharem com base apenas na sua abordagem de arrefecimento. A diferença entre uma refrigeração adequada e excelente pode significar a diferença entre 10 peças por ferramenta e mais de 50 peças por ferramenta.

Compreender a geração de calor durante o corte de titânio

Para desenvolver estratégias de arrefecimento eficazes, temos primeiro de compreender exatamente onde e como o calor é gerado durante a maquinagem do titânio. Existem três fontes primárias de calor no processo de corte:

- Zona de deformação primária (plano de cisalhamento onde se forma a apara)

- Zona de deformação secundária (onde a apara desliza pela face da ferramenta)

- Zona de deformação terciária (onde o flanco da ferramenta roça na superfície recém maquinada)

Devido à elevada resistência ao cisalhamento e à baixa condutividade térmica do titânio, aproximadamente 80% do calor gerado durante a maquinagem concentra-se nestas zonas. Notavelmente, as temperaturas de corte podem exceder os 800°C durante operações típicas de fresagem de titânio, com picos de temperatura que atingem níveis ainda mais elevados durante interrupções momentâneas no arrefecimento.

Sistemas de fornecimento de líquido de refrigeração de alta pressão

Entre as estratégias de refrigeração mais eficazes para a maquinagem de titânio está o fornecimento de líquido de refrigeração de alta pressão. Esta abordagem utiliza bombas e bicos especializados para direcionar fluxos de líquido de refrigeração com precisão para interfaces de corte críticas.

Considerações sobre a pressão para um arrefecimento eficaz

A pressão a que o líquido de refrigeração é fornecido tem um impacto significativo na sua eficácia na maquinagem do titânio:

| Pressão do líquido de refrigeração | Aplicação | Benefícios | Limitações |

|---|---|---|---|

| Padrão (20-300 PSI) | Maquinação de titânio para trabalhos ligeiros | Configuração familiar, equipamento de série | Quebra limitada de aparas, arrefecimento moderado |

| Médio (300-800 PSI) | Maquinação geral de titânio | Melhor controlo das pastilhas, melhor arrefecimento | Requer equipamento especializado |

| Elevado (800-1500 PSI) | Remoção agressiva de titânio | Evacuação superior das aparas, arrefecimento máximo | Custos mais elevados, desafios de contenção |

| Ultra-elevado (1500+ PSI) | Aplicações aeroespaciais avançadas | Ultrapassagem da barreira de vapor, arrefecimento excecional | Equipamento especializado, gestão de névoa |

No PTSMAKE, descobrimos que as pressões entre 800-1200 PSI proporcionam o equilíbrio ideal para a maioria das operações de maquinação de titânio. Esta gama é suficiente para penetrar no barreira de vapor4 que se podem formar na interface de corte, mantendo-se, no entanto, controláveis em ambientes de produção típicos.

Conceção e posicionamento do bocal

A eficácia do líquido de refrigeração de alta pressão depende não só da pressão, mas também da conceção e do posicionamento precisos dos bicos. As principais considerações incluem:

- Diâmetro do bocal: Tipicamente 0,5-1,0 mm para aplicações de alta pressão

- Número de bocais: Múltiplos jactos direcionados têm frequentemente melhor desempenho do que um único jato

- Ponto de mira: Diretamente na interface aresta de corte-peça de trabalho, não apenas na área geral

- Distância: O mais próximo possível sem interferir com a evacuação das aparas

- Ângulo: 15-30° em relação à direção de corte para uma penetração óptima

O objetivo é criar um fluxo laminar diretamente na zona de corte, em vez de um fluxo turbulento que pode não penetrar eficazmente. As disposições de bicos personalizados que visam simultaneamente a face de ataque e a face de flanco produzem frequentemente os melhores resultados.

Tecnologia de refrigeração através da ferramenta

Talvez a estratégia de refrigeração mais eficaz para a maquinagem de titânio seja o fornecimento de líquido de refrigeração através da ferramenta. Esta abordagem canaliza o líquido de refrigeração a alta pressão através de passagens internas na ferramenta de corte, fornecendo-o precisamente onde é mais necessário - diretamente nas arestas de corte.

Vantagens do arrefecimento através da ferramenta

A refrigeração através da ferramenta oferece várias vantagens distintas para a maquinação de titânio:

- Fornece o líquido de refrigeração exatamente na interface de corte, impossível de conseguir com bicos externos

- Proporciona um arrefecimento consistente independentemente da profundidade de corte ou da geometria da peça de trabalho

- Combina arrefecimento com evacuação de aparas, evitando o recorte de aparas

- Mantém a eficácia do arrefecimento mesmo em maquinação de cavidades profundas

- Reduz o choque térmico que pode ocorrer com um arrefecimento inconsistente

Nos nossos componentes aeroespaciais de titânio a PTSMAKE, a implementação do arrefecimento através da ferramenta reduziu consistentemente os tempos de ciclo em 30-40% e, simultaneamente, aumentou a vida útil da ferramenta em margens semelhantes. O investimento inicial em ferramentas com capacidade de refrigeração através da ferramenta e modificações na máquina paga-se normalmente em semanas em projectos de titânio de grande volume.

Considerações sobre a implementação

A implementação bem sucedida da refrigeração através da ferramenta requer atenção a vários factores-chave:

Correspondência da pressão do líquido de refrigeração: As passagens internas das ferramentas de corte criam uma contrapressão que deve ser tida em conta. Geralmente, a máquina deve fornecer uma pressão 20-30% superior à pressão desejada na aresta de corte.

Requisitos de filtragem: O arrefecimento através da ferramenta exige uma excelente filtragem (normalmente 10 microns ou melhor) para evitar o entupimento das pequenas passagens internas.

Seleção de ferramentas: Nem todas as ferramentas são concebidas para refrigeração através da ferramenta. As que o são devem ter canais internos corretamente dimensionados e proporcionais ao diâmetro de corte.

Formulação do líquido de refrigeração: As aplicações de alta pressão através da ferramenta beneficiam normalmente de formulações de líquido de refrigeração mais robustas com propriedades de lubrificação e anti-espuma melhoradas.

No PTSMAKE, desenvolvemos um programa abrangente de implementação de ferramentas que aborda essas considerações, garantindo a adoção tranquila dessa tecnologia, mesmo para fabricantes novos em aplicações de refrigerante de alta pressão.

Técnicas de arrefecimento criogénico

Para aplicações de maquinagem de titânio particularmente exigentes, o arrefecimento criogénico oferece capacidades de gestão térmica excepcionais. Esta abordagem utiliza azoto líquido (LN2) ou dióxido de carbono (CO2) para reduzir drasticamente as temperaturas na interface de corte.

Nitrogénio líquido vs. Dióxido de carbono

Ambos os meios criogénicos oferecem vantagens significativas, mas com caraterísticas diferentes:

| Imóveis | Nitrogénio líquido (LN2) | Dióxido de carbono (CO2) |

|---|---|---|

| Temperatura | -196°C | -78°C |

| Desafio de entrega | Elevado (requer equipamento especializado) | Moderado (pode utilizar sistemas padrão modificados) |

| Capacidade de arrefecimento | Extremamente elevado | Muito elevado |

| Compatibilidade de materiais | Excelente com titânio | Excelente com titânio |

| Custo de implementação | Mais alto | Moderado |

| Considerações ambientais | Inerte, não tóxico | Contribui para os gases com efeito de estufa |

Embora o nitrogénio líquido proporcione um arrefecimento mais dramático, o dióxido de carbono representa frequentemente uma implementação mais prática para muitos ambientes de fabrico. Na PTSMAKE, implementámos com sucesso ambas as abordagens, dependendo dos requisitos específicos do cliente e da infraestrutura existente.

Métodos de aplicação

Os refrigerantes criogénicos podem ser aplicados através de vários métodos de distribuição:

- Fornecimento de jato externo: Fluxos criogénicos dirigidos semelhantes aos do refrigerante convencional

- Entrega através da ferramenta: Ferramentas modificadas que canalizam meios criogénicos através da ferramenta

- Sistemas híbridos: Combinação de arrefecimento criogénico com lubrificação de quantidade mínima (MQL)

A abordagem mais eficaz combina normalmente o arrefecimento criogénico com uma lubrificação convencional mínima, proporcionando tanto a redução de temperatura da criogenia como os benefícios de lubrificação dos refrigerantes tradicionais.

Lubrificação de quantidade mínima (MQL) no processamento de titânio

Embora as abordagens de refrigeração de grande volume dominem a maquinação de titânio, a Lubrificação de Quantidade Mínima (MQL) representa uma alternativa cada vez mais viável para determinadas aplicações. Esta abordagem utiliza quantidades muito pequenas de lubrificante (tipicamente 5-80 ml/hora) fornecidas como um aerossol com ar comprimido.

Quando a MQL funciona para o titânio

A MQL pode ser eficaz para a maquinagem de titânio em condições específicas:

- Operações de acabamento a baixa velocidade onde a produção de calor é menos extrema

- Aplicações de profundidade de corte reduzida com taxas mínimas de remoção de material

- Quando combinado com arrefecimento criogénico em sistemas híbridos

- Quando as considerações ambientais ou de limpeza ultrapassam as necessidades de produtividade máxima

A chave para uma implementação bem sucedida da MQL para o titânio reside na seleção de lubrificantes apropriados especificamente formulados para as propriedades únicas do titânio. Estas formulações incluem normalmente aditivos de pressão extrema e melhoradores de lubrificação de limite que formam camadas protectoras a altas temperaturas.

Formulação de líquido de refrigeração para maquinagem de titânio

Para além do método de distribuição, a composição química do próprio líquido de refrigeração tem um impacto significativo no desempenho da maquinagem do titânio. Nem todos os refrigerantes são igualmente eficazes com as propriedades únicas do titânio.

As fórmulas de refrigeração ideais para a maquinação de titânio apresentam tipicamente:

- Maior teor de óleo (8-12% para emulsões semi-sintéticas)

- Aditivos de extrema pressão (EP) que permanecem estáveis a temperaturas elevadas

- Componentes anti-soldadura que impedem a ligação do titânio às superfícies das ferramentas

- Inibidores de corrosão que protegem tanto os componentes da máquina como as peças acabadas

- Formulações bioestáveis que resistem à degradação em condições de alta pressão

No PTSMAKE, trabalhamos em estreita colaboração com os fornecedores de refrigerante para desenvolver e testar formulações especificamente otimizadas para operações de usinagem de titânio. Essa abordagem colaborativa produziu sistemas de refrigeração que superam as formulações padrão em 40-50% em testes de vida útil da ferramenta.

Estratégias práticas de implementação

A conversão de abordagens teóricas de arrefecimento em soluções práticas de chão de fábrica requer atenção a vários factores-chave de implementação:

Manutenção do líquido de refrigeração: O teste e a manutenção regulares da concentração do líquido de refrigeração, do pH e dos níveis de contaminantes são essenciais para um desempenho consistente.

Volume do caudal: A alta pressão deve ser combinada com um volume adequado. Para a maquinagem de titânio, os caudais de 8-15 galões por minuto por bocal proporcionam frequentemente resultados óptimos.

Controlo da temperatura: A manutenção de uma temperatura de refrigeração consistente (normalmente 68-75°F) evita variações térmicas que podem afetar a precisão dimensional.

Sistemas de contenção: O líquido de refrigeração a alta pressão requer um confinamento eficaz para evitar riscos no local de trabalho e garantir que o líquido de refrigeração atinge o objetivo pretendido.

Filtragem: As aparas de titânio podem ser extremamente abrasivas; uma filtragem eficaz (normalmente 20 microns ou melhor) evita a recirculação de partículas nocivas.

Ao abordar estas considerações práticas juntamente com os aspectos técnicos do fornecimento de líquido de refrigeração, os fabricantes podem desenvolver estratégias de refrigeração robustas que proporcionam consistentemente resultados excepcionais em operações de maquinação de titânio.

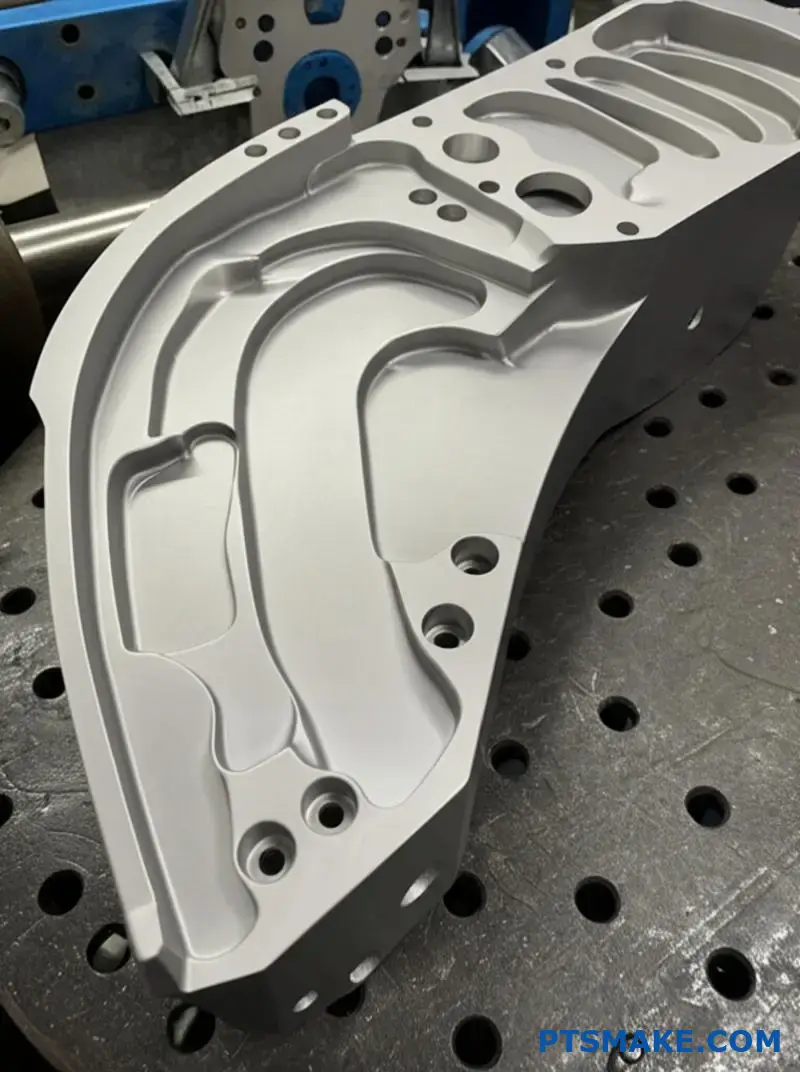

Técnicas avançadas de percursos de maquinagem

Alguma vez sonhou em levar o seu processo de maquinação de titânio ao limite? As estratégias de corte convencionais podem dar conta do recado, mas estão a deixar para trás a preciosa vida útil da ferramenta e a produtividade. O segredo está na forma como a sua ferramenta interage com essa peça de titânio desafiante.

As estratégias avançadas de percurso da ferramenta estão a revolucionar a maquinação do titânio, alterando fundamentalmente a forma como as ferramentas de corte interagem com o material. Técnicas como a fresagem trocoidal e a limpeza adaptativa mantêm um engate consistente da ferramenta, reduzindo drasticamente o choque térmico e mecânico que normalmente destrói as ferramentas.

Compreender o controlo do engate da ferramenta

Na maquinação de titânio, a consistência do encaixe da ferramenta é indiscutivelmente mais importante do que a velocidade ou as taxas de avanço. Os percursos de ferramenta tradicionais criam frequentemente situações em que o engate da ferramenta varia drasticamente ao longo do corte, levando a forças de corte flutuantes, acumulação de calor e falha prematura da ferramenta.

O conceito de controlo do engate da ferramenta centra-se na manutenção de uma carga de aparas constante ao longo de todo o processo de maquinação. Esta abordagem altera fundamentalmente a forma como a ferramenta interage com o material, resultando em:

- Forças de corte mais consistentes

- Distribuição uniforme do calor em toda a ferramenta

- Redução da vibração e da vibração

- Vida útil da ferramenta significativamente prolongada

- Capacidade de utilizar parâmetros de corte mais elevados

No PTSMAKE, implementei estratégias de controlo de engate de ferramentas em vários projectos aeroespaciais de titânio. Estas técnicas avançadas proporcionam consistentemente uma vida útil mais longa da ferramenta em comparação com as abordagens convencionais, mesmo mantendo ou aumentando as taxas de remoção de material.

Fresagem trocoidal: A Revolução Circular

A fresagem trocoidal representa um dos avanços mais significativos nas técnicas de percurso de maquinação de titânio. Em vez de movimentos de corte lineares convencionais, a fresagem trocoidal utiliza uma série de movimentos de corte circulares combinados com progressão para a frente.

A abordagem trocoidal oferece várias vantagens importantes para a maquinação de titânio:

| Benefício | Descrição | Impacto na maquinagem do titânio |

|---|---|---|

| Engate radial reduzido | A ferramenta engata uma parte mais pequena do seu diâmetro em qualquer momento | Evita a concentração de calor e o endurecimento por trabalho |

| Carga constante do chip | Mantém a espessura consistente das aparas ao longo do corte | Elimina a carga de choque e prolonga a vida útil da ferramenta |

| Melhoria da evacuação das aparas | Cria aparas mais pequenas e mais fáceis de gerir | Evita o recorte de aparas e a geração de calor associada |

| Acesso melhorado ao líquido de refrigeração | O percurso de corte aberto permite uma melhor penetração do líquido de refrigeração | Gere eficazmente a fraca condutividade térmica do titânio |

| Forças laterais reduzidas | As forças de corte são distribuídas de forma mais uniforme | Minimiza a deflexão da ferramenta e melhora a precisão |

A matemática por detrás da fresagem trocoidal envolve a criação de um movimento circular da ferramenta com um diâmetro mais pequeno do que a própria ferramenta, enquanto avança simultaneamente para a frente. Isto cria um efeito de "ranhura circular" que mantém uma carga de aparas consistente mesmo quando se abrem bolsas ou canais largos.

Para obter resultados óptimos de maquinação de titânio, normalmente programamos percursos trocoidais com:

- Diâmetro do círculo: 40-60% do diâmetro da ferramenta

- Passo de avanço: 10-15% do diâmetro da ferramenta

- Profundidade axial: Até 1× diâmetro da ferramenta (dependendo da rigidez da máquina)

Estes parâmetros criam condições de corte ideais para o titânio, permitindo velocidades de corte e avanços significativamente mais elevados do que seria possível com abordagens convencionais.

Desobstrução adaptativa: Remoção inteligente de material

A limpeza adaptativa representa outra técnica revolucionária de trajetória de maquinagem que funciona particularmente bem com titânio. Esta abordagem calculada por computador ajusta continuamente a trajetória da ferramenta para manter um engate consistente da ferramenta durante todo o processo de corte.

Ao contrário das estratégias de desbaste tradicionais, que utilizam valores de passo fixo independentemente da geometria da peça, a limpeza adaptativa modifica dinamicamente o percurso da ferramenta com base nas condições de engate actuais. O algoritmo calcula o percurso ótimo tendo em conta:

- Condições actuais dos materiais e existências remanescentes

- Percentagem desejada de envolvimento da ferramenta

- Capacidades da máquina e parâmetros da ferramenta

- Estratégias de abordagem e de saída

Para a maquinação de titânio no PTSMAKE, normalmente programamos a limpeza adaptativa com:

- Engrenagem alvo: 30-45% do diâmetro da ferramenta

- Altura do passo: 40-60% do diâmetro da ferramenta

- Raio de corte mínimo: 25% do diâmetro da ferramenta

- Tolerância de alisamento: 0,001-0,002 polegadas

O resultado é um percurso de ferramenta que navega de forma inteligente através do material, mantendo condições de corte consistentes, independentemente da complexidade da geometria da peça. Esta abordagem evita os aumentos repentinos de engate que normalmente causam uma falha catastrófica da ferramenta em titânio.

Estratégias de entrada e de saída

Talvez os momentos mais vulneráveis em qualquer operação de maquinação de titânio ocorram quando a ferramenta entra e sai do material. Estas transições criam condições momentâneas em que as forças de corte, a formação de aparas e a geração de calor mudam drasticamente - muitas vezes levando à falha prematura da ferramenta.

Movimentos de entrada em arco

A entrada linear tradicional em titânio cria um impacto súbito que pode lascar a aresta de corte instantaneamente. Em vez disso, a programação de movimentos de entrada em arco oferece várias vantagens críticas:

Compromisso gradual: A ferramenta empenha progressivamente o material, aumentando a carga das aparas de forma gradual e não instantânea.

Forças de impacto distribuídas: A entrada curva distribui o impacto inicial por uma parte maior da aresta de corte em vez de o concentrar num único ponto.

Redução do pico de calor inicial: O engate gradual evita o pico de temperatura que ocorre com a entrada linear direta.

Endurecimento por trabalho minimizado: A entrada suave reduz a tendência do material para endurecer durante o engate inicial.

Para obter resultados óptimos, os arcos de entrada devem ter um raio de pelo menos 2-3 vezes o diâmetro da ferramenta, com o arco iniciado fora do material sempre que possível.

Estratégias de saída optimizadas

Igualmente importante para as estratégias de entrada são as técnicas de saída controlada. Quando uma ferramenta sai do titânio, a redução súbita da carga de aparas e das forças de corte pode fazer com que a ferramenta "escave" ou crie rebarbas na peça de trabalho.

As estratégias de saída eficazes incluem:

Saídas de enrolar: Programação de um arco gradual que faz rolar a ferramenta para fora do material em vez de sair abruptamente.

Saídas com taxa de alimentação reduzida: Redução automática da velocidade de avanço em 20-30% durante os momentos finais de engate do material.

Escalar saídas de fresagem: Assegurar a saída da ferramenta no modo de fresagem em subida, o que reduz naturalmente as forças de saída.

Utilização do ângulo de ataque: Utilização de ferramentas com ângulos de ataque adequados que ajudam a manter forças de corte consistentes durante a saída.

No PTSMAKE, descobrimos que a implementação de estratégias de entrada e saída optimizadas pode, por si só, aumentar a vida útil da ferramenta em 30-50% na maquinação de titânio, mesmo sem alterar quaisquer outros parâmetros de corte.

Técnicas de otimização de cantos

Os cantos apresentam desafios particulares na maquinação de titânio devido à mudança súbita de direção de 90 graus (ou outro ângulo). Estas áreas experimentam:

- Maior envolvimento dos materiais

- Permanência da ferramenta nas mudanças de direção

- Má evacuação das aparas nos cantos internos

- Forças de corte e vibrações mais elevadas

As técnicas avançadas de trajetória de maquinagem abordam estes desafios através de estratégias de canto especializadas:

Cantos em espiral transformados

Em vez de abordar os cantos com movimentos lineares tradicionais, os percursos em espiral transformam as mudanças de direção acentuadas em movimentos de corte suaves e contínuos. Esta abordagem:

- Elimina a paragem nas mudanças de direção

- Mantém o envolvimento constante da ferramenta durante todo o canto

- Reduz significativamente a vibração e a vibração

- Evita o endurecimento por trabalho que normalmente ocorre nos cantos de titânio

A programação de cantos em espiral morphed envolve normalmente a definição de um parâmetro de raio de canto mínimo de 30-50% do diâmetro da ferramenta, permitindo que o software CAM gere automaticamente caminhos de canto optimizados.

Ajuste dinâmico da alimentação

Outra abordagem eficaz envolve o ajuste dinâmico das taxas de avanço nos cantos para compensar as condições de corte variáveis. Os sistemas CAM modernos podem implementar automaticamente reduções da taxa de avanço de 20-40% durante a maquinagem de cantos, e depois voltar gradualmente ao avanço total quando a ferramenta sai da região do canto.

Esta técnica é particularmente útil na maquinagem de titânio componentes aeroespaciais5 com geometrias complexas com numerosos cantos e mudanças de direção. A otimização do avanço assegura forças de corte consistentes ao longo de todo o percurso da ferramenta.

Otimização da maquinação em repouso

A maquinação residual - o processo de remoção de material deixado por ferramentas maiores - apresenta desafios únicos no titânio. O material remanescente forma frequentemente paredes ou secções finas que são propensas a vibração, deflexão e endurecimento por trabalho.

As estratégias avançadas de maquinação em repouso para o titânio incluem:

Análise do stock remanescente 3D: Utilização de cálculos 3D precisos para identificar exatamente onde o material permanece, assegurando que a ferramenta não se depara inesperadamente com cortes de largura total.

Caminhos de descanso de envolvimento constante: Programação de trajectórias especializadas que mantêm um engate consistente mesmo quando se trata de material remanescente de forma irregular.

Limpeza de bolsos transformados: Utilização de algoritmos de transformação para criar caminhos suaves e contínuos que eliminam eficazmente o material restante, evitando mudanças bruscas de direção.

Melhoria do traçado a lápis: Aplicação de algoritmos especializados que identificam e maquinam eficazmente áreas onde ferramentas anteriores deixaram material em cantos ou ao longo de paredes.

Estas técnicas asseguram que as operações de maquinação em repouso - que utilizam frequentemente ferramentas mais pequenas e mais delicadas - mantêm condições de corte óptimas, apesar de lidarem com condições de material irregulares.

Considerações sobre a implementação

A implementação bem sucedida de técnicas avançadas de percursos de maquinagem para titânio requer atenção a vários factores críticos:

Capacidades do sistema CAM: É essencial dispor de um software CAM moderno com suporte específico para a fresagem trocoidal, a limpeza adaptativa e o controlo do engate da ferramenta.

Configuração do pós-processador: O pós-processador deve interpretar e produzir corretamente estes percursos de ferramenta avançados sem simplificar ou linearizar os movimentos complexos.

Limitações do controlador da máquina: Alguns controladores CNC mais antigos podem ter dificuldades com a elevada densidade de pontos dos percursos de ferramentas avançados, exigindo uma otimização antecipada.

Seleção de ferramentas: Ferramentas de corte corretamente selecionadas com geometrias especificamente concebidas para estratégias de engate constante proporcionam os melhores resultados.

Monitorização e otimização: A implementação da monitorização das vibrações e da potência permite a validação em tempo real da eficácia do percurso da ferramenta.

Ao abordar estas considerações, os fabricantes podem implementar com sucesso técnicas avançadas de trajetória de maquinação que transformam o titânio de um material difícil num componente previsível e eficazmente maquinado.

Através do meu trabalho com fabricantes aeroespaciais e de dispositivos médicos no PTSMAKE, vi em primeira mão como estas estratégias avançadas de percurso de ferramenta fornecem consistentemente resultados superiores na maquinação de titânio. A combinação de um engate consistente da ferramenta, estratégias optimizadas de entrada/saída e manuseamento especializado de cantos cria uma abordagem abrangente que maximiza a vida útil da ferramenta, mantendo ou mesmo aumentando a produtividade.

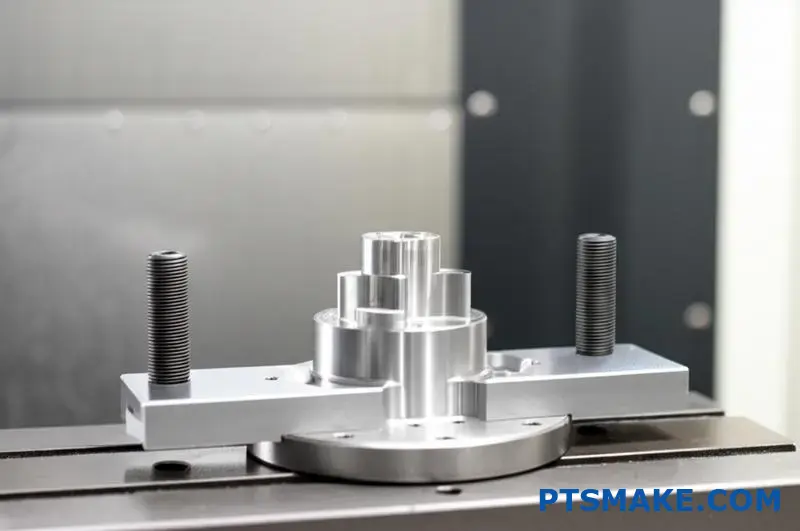

Considerações sobre porta-peças e estabilidade

Já se deparou com a frustração de ter velocidades e avanços perfeitos, mas continuar a ter vibrações em peças de titânio? O segredo não está nos seus parâmetros de corte - é a batalha invisível contra a vibração que acontece entre a peça de trabalho e a máquina. Deixe-me mostrar-lhe como um suporte de trabalho adequado transforma a maquinação de titânio de pesadelo em obra-prima.

Uma fixação de trabalho eficaz é a base de uma maquinação de titânio bem sucedida, mas é frequentemente negligenciada até surgirem problemas. A flexibilidade e as tendências de vibração únicas do titânio requerem estratégias de fixação especializadas que maximizem a rigidez e evitem a distorção durante todo o processo de maquinação.

Compreender os desafios únicos do suporte de trabalho em titânio

Quando se maquina titânio, a estratégia de fixação de trabalho torna-se exponencialmente mais crítica do que com materiais convencionais. As propriedades físicas únicas do titânio criam desafios específicos que têm de ser resolvidos através de abordagens especializadas de porta-peças. Embora a maioria dos maquinistas compreenda a dureza e a resistência ao calor do titânio, menos apreciam plenamente as suas caraterísticas de elasticidade e vibração, que afectam diretamente os requisitos de fixação.

O titânio tem um módulo de elasticidade relativamente baixo (cerca de metade do do aço), o que significa que se desvia mais facilmente sob as mesmas forças de corte. Esta flexibilidade inerente cria uma tempestade perfeita para vibrações e vibrações quando combinada com as elevadas forças de corte necessárias para maquinar este material resistente. Sem uma fixação adequada, esta flexibilidade permite que a peça de trabalho se mova subtilmente durante o corte, criando um ciclo de vibração auto-reforçado que arruína o acabamento da superfície e destrói as ferramentas de corte.

O efeito de vibração em cascata

Na minha experiência no PTSMAKE, observei como até mesmo pequenas inadequações no suporte de trabalho podem desencadear o que chamo de "efeito cascata de vibração" na maquinação de titânio:

- Movimento inicial mínimo da peça de trabalho

- A deflexão da ferramenta aumenta em resposta

- As forças de corte tornam-se irregulares

- A amplitude da vibração aumenta

- A qualidade da superfície deteriora-se

- O endurecimento por trabalho acelera

- A vida útil das ferramentas diminui

- A precisão dimensional torna-se impossível de manter

Esta cascata pode começar com movimentos demasiado pequenos para serem vistos a olho nu, mas que rapidamente se transformam em resultados catastróficos. O objetivo de uma fixação eficaz do titânio é evitar que esta cascata se inicie em primeiro lugar.

Maximizar a rigidez através de múltiplos pontos de contacto

O princípio fundamental do suporte de trabalho em titânio é maximizar a rigidez através de forças de fixação e suporte corretamente distribuídos. Ao contrário dos materiais mais macios, em que alguns pontos de fixação podem ser suficientes, o titânio beneficia de múltiplos locais de suporte e fixação estrategicamente colocados.

Distribuição óptima da fixação

Quando concebo suportes de trabalho para componentes de titânio, sigo estes princípios de distribuição:

| Caraterística da peça de trabalho | Abordagem de fixação recomendada | Benefícios |

|---|---|---|

| Peças de paredes finas | Pressão distribuída pela área de superfície máxima | Evita a distorção, mantendo a rigidez |

| Blocos maciços | Fixação estratégica perto das zonas de corte | Minimiza a vibração na fonte |

| Geometrias complexas | Dispositivos de fixação personalizados com suporte conformado | Elimina as áreas sem suporte susceptíveis de vibração |

| Componentes grandes | Combinação de fixação primária e secundária | Fornece apoio redundante contra forças multidireccionais |

A chave é criar uma disposição de fixação equilibrada que restrinja o movimento em todas as direcções possíveis sem distorcer a peça de trabalho. Na PTSMAKE, utilizamos frequentemente a análise de elementos finitos (FEA) para identificar potenciais nós de vibração em componentes complexos de titânio e, em seguida, concebemos soluções de fixação que visam especificamente estas áreas.

Minimização dos efeitos de cantilever

Um dos erros mais comuns na fixação de titânio é permitir o excesso de material sem suporte para além dos pontos de fixação. Estes cantilevers tornam-se amplificadores naturais de vibração durante a maquinação. Para combater este problema:

- Posicionar as pinças o mais próximo possível das zonas de corte

- Utilizar dispositivos de suporte adicionais para caraterísticas alargadas

- Considerar a maquinagem a partir de várias configurações em vez de percorrer longas distâncias

- Implementar pontos de apoio intermédios mesmo em áreas que não serão diretamente maquinadas

Ao minimizar os efeitos de cantilever, reduz-se drasticamente a capacidade da peça de trabalho de se desviar e vibrar durante as operações de maquinagem.

Soluções de fixação especializadas para titânio

A natureza exigente da maquinação de titânio requer muitas vezes ir além das abordagens convencionais de fixação. As soluções de fixação especializadas, concebidas especificamente para as propriedades únicas do titânio, proporcionam resultados significativamente melhores.

Considerações sobre porta-peças a vácuo

Os sistemas de vácuo podem ser eficazes para manter componentes de chapa fina de titânio, mas requerem considerações especiais:

- Níveis de vácuo mais elevados: A rigidez do titânio exige pressões de vácuo de pelo menos 24-27 inHg para uma força de fixação adequada

- Maior densidade de portas de vácuo: Mais portas por polegada quadrada do que as utilizadas para o alumínio

- Superfícies de suporte rugosas: Criação de uma textura controlada nas superfícies de fixação para aumentar o coeficiente de atrito

- Batentes mecânicos suplementares: Acrescentar barreiras físicas para impedir o movimento lateral

- Análise da distribuição do vácuo: Assegurar uma pressão de vácuo uniforme em todo o componente

Quando corretamente implementada, a fixação por vácuo pode ser ideal para componentes finos de titânio em que a fixação mecânica pode causar distorção.

Vantagens da fixação hidráulica

Os sistemas de fixação hidráulica oferecem várias vantagens significativas para a maquinação de titânio:

- Controlo preciso e repetível da pressão de aperto

- Distribuição uniforme das forças na peça de trabalho

- Capacidade de troca rápida para ambientes de produção

- Capacidade de alcançar áreas difíceis através de sistemas de colectores

- Compensação da expansão térmica durante a maquinagem

A pressão consistente e controlada fornecida pelos sistemas hidráulicos ajuda a evitar a distorção da peça de trabalho que pode ocorrer com os métodos de fixação manual, em que cada grampo pode ser apertado com níveis de binário diferentes.

Princípios de design de luminárias personalizadas

Para componentes complexos de titânio, os dispositivos de fixação personalizados são muitas vezes a solução ideal. Ao conceber dispositivos de fixação personalizados para projectos de titânio na PTSMAKE, seguimos estes princípios fundamentais:

Seleção de materiais

O próprio material de fixação desempenha um papel crucial no amortecimento das vibrações:

- Acessórios de ferro fundido: Proporcionam um excelente amortecimento das vibrações, mas podem ser pesados e demorados a modificar

- Acessórios de alumínio com inserções de aço: Oferecem um bom amortecimento nos pontos de contacto, mantendo a leveza geral da conceção

- Camadas de amortecimento em compósito de polímero: Pode ser incorporado em pontos estratégicos para absorver as vibrações

- Materiais viscoelásticos6: Criar dispositivos laminados que convertem a energia das vibrações em calor

A correspondência dos materiais de fixação com as caraterísticas vibracionais específicas do componente de titânio pode melhorar drasticamente os resultados da maquinação.

Vários cenários de localização

Em vez de concebermos dispositivos de fixação em torno de uma única abordagem de maquinagem, desenvolvemos soluções que acomodam múltiplas possibilidades de configuração:

- Superfícies de referência primárias com opções secundárias e terciárias

- Fixação modular que pode ser reconfigurada para diferentes operações

- Proteção integrada para revisões de design ou alterações de modelos

- Consideração das orientações de maquinagem horizontal e vertical

Esta flexibilidade assegura que a solução de suporte de trabalho permanece viável durante as alterações do ciclo de vida do produto e as evoluções da estratégia de maquinagem.

Considerações sobre o porta-ferramentas e a máquina

O dispositivo de fixação vai além da forma como a peça é fixada - inclui toda a cadeia de ligações, desde a estrutura da máquina, passando pelo suporte da ferramenta, até à aresta de corte.

Balanços de ferramentas mais curtos possíveis

Uma das medidas de estabilidade mais eficazes para a maquinagem de titânio é minimizar a saliência da ferramenta. A física é simples: a amplitude da vibração aumenta exponencialmente com o comprimento da extensão da ferramenta.

Para maquinagem de titânio:

- Limitar a extensão da ferramenta ao mínimo absoluto necessário para a folga

- Utilizar a haste de maior diâmetro possível para a operação

- Considere cabeças angulares ou ferramentas especializadas para alcançar caraterísticas sem estender as ferramentas

- Calcular e verificar a rigidez da ferramenta antes de tentar efetuar operações críticas

No nosso trabalho aeroespacial em titânio, observámos melhorias na vida útil da ferramenta de 200-300% simplesmente reduzindo os balanços em 25-30%, mesmo sem alterar quaisquer outros parâmetros.

Seleção do porta-ferramentas

O porta-ferramentas cria outro elo crítico na cadeia de estabilidade:

| Tipo de porta-ferramentas | Controlo de vibrações | Esgotamento | Velocidade de configuração | Custo |

|---|---|---|---|---|

| Hidráulico | Excelente | Muito baixo | Rápido | Elevado |

| Encaixe retrátil | Muito bom | Mais baixo | Moderado | Elevado |

| Mandril de fresagem | Bom | Baixa | Rápido | Moderado |

| Mandril de pinça | Justo | Moderado | Rápido | Baixa |

| Weldon Flat | Pobres | Elevado | Lento | Baixa |

Para a maquinação de titânio, o investimento em sistemas de fixação de ferramentas de qualidade superior paga dividendos significativos em termos de vibração reduzida, melhor acabamento da superfície e vida útil da ferramenta dramaticamente prolongada.

Seleção e configuração da máquina

A própria máquina constitui a base do seu sistema de estabilidade. Ao selecionar máquinas para trabalhar com titânio, dê prioridade:

- Rigidez sobre velocidade: Máquinas com peças fundidas mais pesadas e construção mais robusta

- Conceção do fuso: Binário mais elevado em gamas de RPM mais baixas, típico do titânio

- Capacidades de amortecimento: Algumas máquinas incorporam sistemas de amortecimento especiais na sua conceção

- Sistemas de feedback: As máquinas com circuitos de feedback mais reactivos adaptam-se melhor às forças de corte do titânio

- Estabilidade térmica: Máquinas com melhor gestão térmica mantêm a precisão durante operações longas em titânio

Na PTSMAKE, dedicamos máquinas específicas ao trabalho com titânio, optimizando-as especificamente para estas aplicações difíceis, em vez de tentarmos fazer com que as máquinas de uso geral lidem com o titânio.

Monitorização durante o processo e controlo adaptativo

Os conceitos modernos de porta-peças vão além da fixação física e incluem sistemas de monitorização e controlo adaptativo durante o processo:

- Sensores de vibração: Montagem direta nos aparelhos para detetar frequências problemáticas

- Monitorização da força: Mede as forças de corte em tempo real para identificar potenciais problemas

- Monitorização acústica: Escuta os sons caraterísticos do início da conversa

- Sistemas de controlo adaptativos: Ajustar automaticamente os parâmetros para manter a estabilidade

Estes sistemas avançados criam um ambiente de circuito fechado onde o processo de maquinação se optimiza continuamente com base nas condições reais e não em parâmetros pré-determinados.

Estratégias práticas de implementação

A tradução destes princípios em soluções práticas para o chão de fábrica requer uma abordagem metódica:

- Começar pela análise: Compreender as tendências de vibração específicas de cada componente de titânio

- Conceção holística: Considerar todo o sistema, desde a base da máquina até à ponta

- Testar de forma incremental: Validar a eficácia do dispositivo de fixação antes da produção completa

- Monitorizar continuamente: Implementar sistemas para detetar problemas de estabilidade antes que estes causem danos

- Aperfeiçoar iterativamente: Utilizar os dados de cada ciclo de produção para melhorar as futuras abordagens de porta-peças

Esta abordagem sistemática transforma a maquinação de titânio de um desafio imprevisível num processo controlado e fiável.

Ao lidar com a flexibilidade e as tendências de vibração únicas do titânio através de estratégias abrangentes de fixação de trabalho, os fabricantes podem alcançar a estabilidade necessária para uma maquinação de titânio bem sucedida. O investimento num dispositivo de fixação adequado - muitas vezes negligenciado em favor das ferramentas de corte ou dos parâmetros - proporciona frequentemente o maior retorno em termos de qualidade, consistência e economia global de maquinação quando se trabalha com este material exigente mas gratificante.

Desafios de rosqueamento e perfuração

Já alguma vez se perguntou porque é que um simples furo em titânio pode partir ferramentas que facilmente cortam aço? O segredo reside na tempestade perfeita das propriedades do titânio que transformam as operações normais de perfuração e roscagem em desafios extraordinários, mesmo para os maquinistas mais qualificados.

A roscagem e a perfuração em titânio exigem abordagens especializadas que desafiam a sabedoria convencional. A tendência do material para endurecer, a fraca condutividade térmica e a reatividade química criam desafios únicos que requerem ferramentas e técnicas concebidas para o efeito para serem superadas de forma consistente.

O desafio fundamental de fazer furos em titânio

Fazer furos em titânio pode parecer simples, mas está longe disso. As propriedades físicas e térmicas do material criam uma tempestade perfeita de desafios que podem destruir as brocas comuns em segundos. Na PTSMAKE, aprendemos, ao longo de anos de trabalho aeroespacial em titânio, que para fazer furos com sucesso é necessário compreender exatamente o que torna este material tão problemático.

Quando uma broca começa a cortar titânio, entram imediatamente em ação três propriedades críticas: a tendência do material para endurecer, a sua fraca condutividade térmica e a sua reatividade química com os materiais da ferramenta de corte. Ao contrário de metais mais tolerantes, a estrutura cristalina hexagonal do titânio permite-lhe endurecer rapidamente quando sujeito a forças de corte, tornando cada corte sucessivo mais difícil do que o anterior.

Analisar as dificuldades de perfuração do titânio

Os desafios específicos da perfuração de titânio incluem:

Endurecimento rápido do trabalho: À medida que a broca corta, o titânio imediatamente por baixo e à volta da zona de corte endurece, aumentando a resistência a cada rotação.

Concentração de calor: A condutividade térmica do titânio é aproximadamente 1/7 da do alumínio e 1/4 da do aço. Isto significa que o calor permanece concentrado na aresta de corte em vez de se dissipar através da peça de trabalho.

Problemas de evacuação de chips: As limalhas de titânio tendem a ser finas e fibrosas, difíceis de partir e propensas a encravar nas ranhuras.

Afinidade química: A temperaturas elevadas, o titânio liga-se facilmente aos materiais das ferramentas de corte, provocando a formação de arestas postiças e um desgaste acelerado das ferramentas.

Elástico Springback: A elasticidade do titânio faz com que este salte para trás após a passagem da aresta de corte, criando fricção contra as margens da broca.

Estes factores combinam-se para criar um ambiente de perfuração muito mais hostil do que o encontrado na maioria dos outros metais. Sem técnicas e ferramentas adequadas, as brocas podem falhar catastroficamente após a produção de apenas alguns furos.

Modelos de brocas especializadas para titânio

Uma perfuração de titânio bem sucedida requer brocas concebidas para o efeito, com caraterísticas especificamente concebidas para enfrentar os desafios únicos do material:

| Caraterística | Objetivo | Benefício em titânio |

|---|---|---|

| Ângulos de ponta mais elevados (130-140°) | Reduz o comprimento do gume do cinzel | Diminui a força de impulso e a produção de calor |

| Pontos de divisão ou desbaste da teia | Melhora a centragem e reduz o impulso | Evita a deambulação e o endurecimento do trabalho |

| Geometria variável da flauta | Divide as fichas em segmentos manejáveis | Melhora a evacuação e evita o empacotamento |

| Flautas polidas | Reduz a fricção durante a evacuação das aparas | Reduz a produção de calor e o consumo de energia |

| Design de passagem de refrigerante | Fornece líquido de refrigeração diretamente para a aresta de corte | Gere o calor no ponto mais crítico |

| Revestimentos especializados (TiAlN, AlTiN) | Cria uma barreira térmica e reduz a fricção | Vida útil prolongada da ferramenta em condições de alta temperatura |

Estas caraterísticas especializadas transformam uma ferramenta de corte comum numa ferramenta capaz de suportar as propriedades desafiantes do titânio. No PTSMAKE, descobrimos que a utilização de brocas específicas para titânio pode melhorar a qualidade do furo e a vida útil da ferramenta em 200-300% em comparação com ferramentas de uso geral, mesmo quando todos os outros parâmetros permanecem inalterados.

Parâmetros críticos de perfuração para titânio

Mesmo com as ferramentas certas, os parâmetros de corte corretos são essenciais para uma perfuração de titânio bem sucedida. A sabedoria convencional de "avanço rápido, velocidade lenta" assume particular importância com as propriedades únicas do titânio.

Considerações sobre a velocidade

As velocidades de perfuração para titânio devem ser drasticamente reduzidas em comparação com as utilizadas para alumínio ou aço. As recomendações típicas incluem:

- Titânio comercialmente puro: 20-40 SFM

- Ti-6Al-4V (Grau 5): 10-30 SFM

- Ligas de titânio Beta: 5-20 SFM

Estas velocidades conservadoras podem parecer limitadoras da produtividade, mas são essenciais para gerir a geração de calor na interface de corte. Exceder estas recomendações conduz frequentemente a uma falha catastrófica da ferramenta em segundos, uma vez que a fraca condutividade térmica do titânio provoca uma rápida acumulação de calor que quebra os revestimentos da ferramenta e amolece as arestas de corte.

Otimização da taxa de alimentação

Embora as velocidades devam ser reduzidas, as taxas de avanço para perfuração de titânio devem permanecer relativamente agressivas para garantir a formação adequada de cavacos. As taxas de avanço recomendadas variam normalmente entre 0,003-0,007 polegadas por rotação (IPR), dependendo do diâmetro e da profundidade do furo.

A razão para avanços mais elevados é simples: permitir que a broca se detenha contra o titânio provoca o endurecimento do trabalho sem um corte eficaz, criando um ciclo de auto-reforço de aumento da dureza e da temperatura. Ao manter um avanço agressivo, a broca atinge continuamente o material novo antes que possa ocorrer um endurecimento significativo.

Estratégias de perfuração Peck para titânio

A perfuração por picagem - retirar temporariamente a broca para limpar as aparas e permitir que o líquido de refrigeração chegue à zona de corte - torna-se particularmente importante quando se criam furos mais profundos em titânio. No entanto, o titânio requer abordagens de perfuração especializadas:

Tempo de espera minimizado

Os ciclos tradicionais de corte que fazem uma pausa na parte inferior de cada corte podem ser desastrosos em titânio, uma vez que esta paragem momentânea permite o início do endurecimento do trabalho. Os modernos ciclos de peck específicos para titânio eliminam esta pausa, retirando a ferramenta imediatamente após atingir a profundidade pretendida.

Pecking progressivo

Para otimizar a perfuração de titânio, as estratégias de bicagem progressiva produzem frequentemente os melhores resultados:

- Primeira picada: 1× diâmetro da broca em profundidade

- Pecas subsequentes: 0,5× diâmetro da broca

- Pecas finais perto do fundo: 0,25× diâmetro da broca

Esta abordagem progressiva assegura uma evacuação adequada das aparas, minimizando o tempo total do ciclo e prevenindo o endurecimento do trabalho que ocorre com a bicagem excessiva.

Integração do líquido de refrigeração de alta pressão

Para obter a máxima eficácia, a perfuração por picagem deve ser combinada com o fornecimento de líquido de refrigeração de alta pressão através da ferramenta. As pressões de 800-1200 PSI direcionadas através da broca proporcionam vários benefícios críticos:

- Arrefecimento eficaz na vanguarda

- Assistência hidráulica à quebra de aparas

- Evacuação vigorosa das fichas do buraco

- Prevenção da acumulação de aparas nas ranhuras

Esta combinação de uma estratégia de perfuração adequada e de um líquido de refrigeração de alta pressão transforma a perfuração de titânio de uma operação de alto risco num processo fiável e repetível.

Desafios de rosca em titânio

Se a perfuração do titânio é difícil, a roscagem apresenta desafios ainda maiores. A combinação da elevada resistência do titânio, do endurecimento por trabalho e da tendência para a escoriação cria uma tempestade perfeita que pode destruir machos e fresas de roscar em segundos.

Porque é que a abertura de roscas tradicional falha no titânio

As abordagens convencionais de roscagem falham frequentemente em titânio devido a vários factores:

- Embalagem de aparas: As limalhas de titânio acumulam-se nos espaços da flauta, provocando o bloqueio da torneira

- Pressão da ferramenta: A elevada pressão necessária para formar roscas provoca o encravamento da rosca

- Endurecimento do trabalho: Cada dente que engata endurece ainda mais o material

- Acumulação de calor: A refrigeração limitada chega aos fios engatados

- Galgando: Tendência do titânio para se colar e aderir às superfícies das ferramentas

Estes factores criam uma situação em que as abordagens tradicionais de derivação têm taxas de falha inaceitavelmente elevadas, particularmente em ambientes de produção onde a consistência é essencial.

Fresagem de roscas vs. abertura de roscas

Para a maioria das aplicações de titânio, a fresagem de roscas oferece vantagens significativas em relação ao rosqueamento:

| Fator | Fresagem de roscas | Tocar |

|---|---|---|

| Formação de aparas | Fichas pequenas e manejáveis | Lascas longas e fibrosas |

| Pressão da ferramenta | Distribuído, pressão mais baixa | Concentrado, alta pressão |

| Acesso ao arrefecimento | Excelente acesso ao líquido de refrigeração | Penetração limitada do líquido de refrigeração |

| Extração de ferramentas | Fácil remoção em caso de problemas | Frequentemente resulta na extração de uma torneira partida |

| Qualidade da linha | Altamente consistente | Variável em função do estado da torneira |

| Flexibilidade do tamanho da rosca | Uma ferramenta para vários tamanhos | Uma torneira por tamanho |

O movimento de interpolação circular da fresagem de roscas cria uma ação de corte que é fundamentalmente mais compatível com as propriedades do titânio. A ferramenta engata numa porção mais pequena da rosca em qualquer momento, reduzindo a pressão, o calor e o endurecimento por trabalho, permitindo simultaneamente um melhor acesso ao líquido de refrigeração.

No PTSMAKE, passámos quase totalmente para a fresagem de roscas para componentes de titânio, reduzindo as falhas relacionadas com as roscas em mais de 90% em comparação com as abordagens tradicionais de rosqueamento.

Técnicas de rosqueamento especializadas para titânio

Embora a fresagem de roscas seja geralmente preferida, algumas aplicações continuam a exigir a abertura de roscas. Nestes casos, as abordagens especializadas podem melhorar as taxas de sucesso:

Orifícios de perfuração sobredimensionados

Uma das estratégias mais eficazes para o sucesso do rosqueamento de titânio é usar furos ligeiramente maiores. Enquanto o rosqueamento padrão normalmente usa um furo que é 75-77% do diâmetro maior, o titânio frequentemente se beneficia do dimensionamento 78-82%.

Este ligeiro alargamento:

- Reduz a fricção e a produção de calor

- Diminui a percentagem de fio (mas mantém a resistência necessária)

- Reduz os requisitos de binário na torneira

- Melhora o acesso do líquido de refrigeração às arestas de corte

Para aplicações aeroespaciais críticas, qualificamos cuidadosamente esta abordagem para garantir que as roscas continuam a cumprir os requisitos mínimos de resistência, ao mesmo tempo que melhoram drasticamente a capacidade de fabrico.

Seleção da ponta em espiral vs. flauta em espiral