Está cansado de produtos com peças que se desfazem ou partem facilmente? Muitos fabricantes debatem-se com a combinação de diferentes materiais, o que leva a problemas de qualidade, custos mais elevados e atrasos na produção que frustram todos os envolvidos.

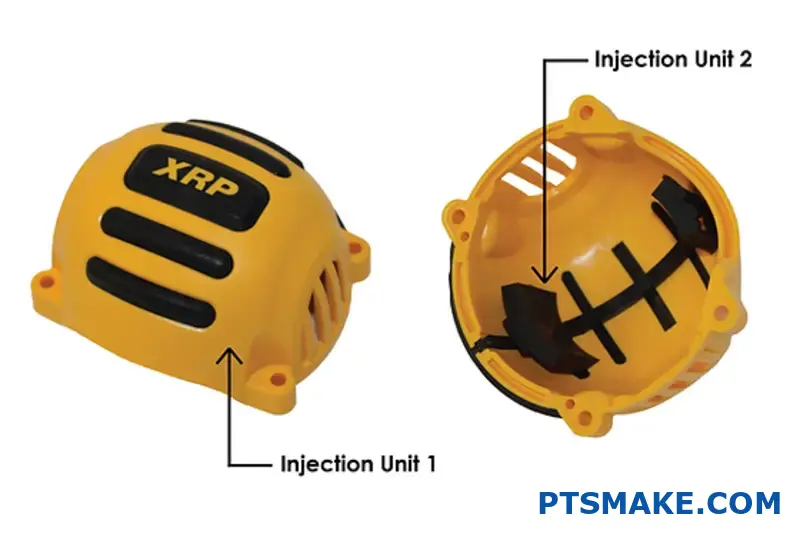

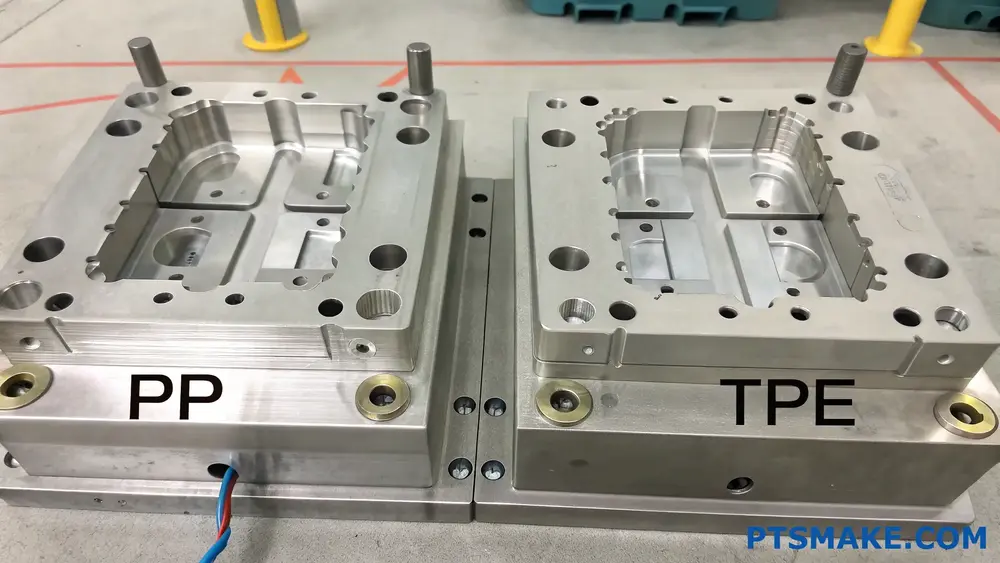

A moldagem por injeção de 2 injecções (também designada por moldagem de injeção dupla ou multi-injeção) é um processo de fabrico em que dois materiais diferentes são injectados num único molde em sequência, criando uma peça final com vários materiais ou cores sem montagem.

Na PTSMAKE, tenho visto como a moldagem por injeção de 2 tiros transforma projectos de montagem complexos em soluções simples e rentáveis. Esta técnica não só melhora a durabilidade e a estética do produto, como também reduz significativamente o tempo de produção. Se pretende melhorar o design do seu produto e, ao mesmo tempo, reduzir os custos, vai querer compreender como funciona este processo inovador e quando o deve utilizar.

Qual é a diferença entre o Two-Shot e o Overmolding?

Já alguma vez pegou numa escova de dentes com um punho de borracha ou utilizou uma ferramenta eléctrica com um cabo de toque suave? Já se perguntou como é que os fabricantes combinam plástico duro com materiais macios e aderentes num único produto? A confusão entre os processos de moldagem por injeção de dois disparos e de sobremoldagem pode levar a erros de conceção dispendiosos e a dores de cabeça na produção.

A moldagem por injeção de dois disparos e a sobremoldagem são processos diferentes de fabrico de plásticos multimateriais. A moldagem por injeção de dois disparos cria peças numa única máquina utilizando duas injecções, enquanto a sobremoldagem requer um passo separado em que um segundo material é moldado sobre um substrato pré-fabricado. Cada um oferece vantagens distintas para diferentes aplicações.

Compreender a moldagem por injeção de dois disparos

A moldagem por injeção de dois disparos (também designada por moldagem de dois disparos ou moldagem de múltiplos disparos) é um processo de fabrico sofisticado que permite a moldagem de dois materiais diferentes num único ciclo de máquina. Esta tecnologia revolucionou a forma como criamos peças de plástico complexas com propriedades de material variáveis.

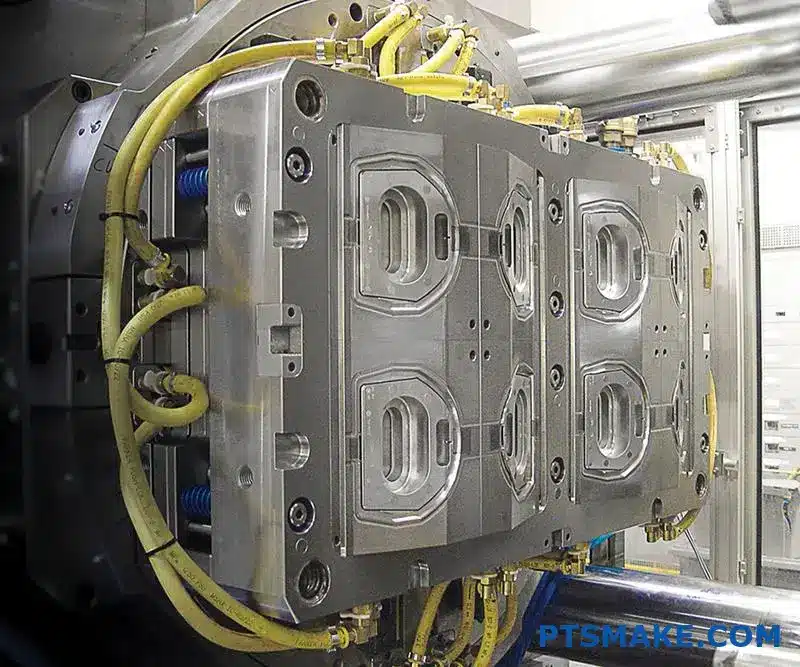

Na minha experiência de trabalho com clientes da PTSMAKE, descobri que a moldagem de dois disparos oferece uma precisão excecional na combinação de materiais. O processo começa com a injeção do primeiro material na cavidade do molde. Depois, através da rotação do molde ou de uma transferência para uma segunda cavidade, é injetado um segundo material. O primeiro material ainda está quente quando ocorre a segunda injeção, criando uma ligação molecular entre os dois materiais.

Principais vantagens da moldagem por injeção dupla

As vantagens da moldagem por injeção de dois disparos vão para além da simples combinação de materiais:

- Tempo de produção reduzido: Uma vez que ambos os materiais são processados num único ciclo de máquina, a produção é significativamente mais rápida do que os métodos tradicionais.

- Ligações de materiais mais fortes: A ligação molecular formada entre os materiais é normalmente mais forte do que a ligação mecânica na sobremoldagem.

- Maior precisão: O alinhamento entre os dois materiais é extremamente preciso devido à natureza controlada do processo.

- Redução dos custos de mão de obra: Menos manuseamento significa menos necessidade de mão de obra e menos oportunidades de erro humano.

Aplicações comuns para a moldagem por injeção dupla

A moldagem por dois disparos é excelente em aplicações que requerem combinações precisas de materiais:

- Dispositivos médicos com corpos rígidos e componentes de toque suave

- Peças para automóveis com vedantes ou juntas integrados

- Eletrónica de consumo com estruturas rígidas e botões de toque suave

- Ferramentas com corpo em plástico duro e punhos ergonómicos em borracha

Compreender a sobremoldagem

A sobremoldagem é uma abordagem diferente ao fabrico multimaterial que envolve um processo em duas fases. Primeiro, é criado um componente de base (frequentemente designado por substrato) através de moldagem por injeção ou outro processo. Em seguida, este substrato é colocado num molde diferente onde um segundo material é injetado sobre ele.

Na PTSMAKE, utilizamos frequentemente a sobremoldagem para projectos em que os clientes necessitam de acrescentar funcionalidade a componentes existentes ou quando trabalham com materiais que têm requisitos de processamento muito diferentes. A elastómeros termoplásticos1 utilizados na sobremoldagem proporcionam uma excelente flexibilidade na conceção e na seleção de materiais.

Principais vantagens da sobremoldagem

A sobremoldagem oferece várias vantagens distintas que a tornam ideal para determinadas aplicações:

- Flexibilidade do material: Pode combinar materiais com temperaturas de processamento muito diferentes

- Versatilidade de design: Permite desenhos de substratos mais complexos

- Capacidade de reequipamento: Pode acrescentar funcionalidades aos componentes existentes

- Escalabilidade: Adequado para produções de baixo e alto volume

Aplicações comuns para sobremoldagem

As aplicações comuns em que a sobremoldagem se destaca incluem:

- Conectores eléctricos com vedantes integrados

- Punhos de ferramentas com pegas almofadadas

- Utensílios de cozinha com pegas antiderrapantes

- Caixas estanques com juntas integradas

Comparação entre moldagem por injeção dupla e sobremoldagem

Para o ajudar a determinar qual o processo mais adequado para o seu projeto, preparei esta tabela de comparação com base nos principais factores de desempenho:

| Fator | Moldagem de dois tiros | Sobremoldagem |

|---|---|---|

| Velocidade de produção | Mais rápido (ciclo de máquina único) | Mais lento (vários passos) |

| Resistência da ligação do material | Mais forte (ligação molecular) | Bom (ligação mecânica) |

| Custos de ferramentas | Investimento inicial mais elevado | Investimento inicial mais baixo |

| Compatibilidade de materiais | Limitado a materiais compatíveis | Maior flexibilidade de materiais |

| Volume de produção Ponto ideal | Volumes médios a elevados | Volumes baixos a elevados |

| Complexidade da conceção | Complexidade média | Possibilidade de elevada complexidade |

Fazer a escolha certa para o seu projeto

Ao aconselhar os clientes da PTSMAKE sobre o processo a escolher, tenho em conta vários factores:

Considerações sobre o volume de produção

Para séries de produção de grande volume em que a eficiência é fundamental, a moldagem de dois disparos proporciona frequentemente um melhor valor a longo prazo, apesar dos custos iniciais mais elevados das ferramentas. Para séries mais pequenas ou prototipagem, a sobremoldagem oferece normalmente mais flexibilidade com um investimento inicial mais baixo.

Compatibilidade de materiais

A moldagem de dois disparos funciona melhor quando os materiais têm temperaturas de processamento semelhantes e produtos químicos compatíveis. Se estiver a trabalhar com materiais que têm requisitos de processamento muito diferentes, a sobremoldagem pode ser a sua única opção.

Complexidade da conceção

A complexidade do design da sua peça tem um impacto significativo na seleção do processo. A moldagem por dois disparos é excelente com geometrias mais simples e espessuras de parede consistentes, enquanto a sobremoldagem pode acomodar designs de substratos mais complexos e padrões de cobertura variáveis.

Análise de custos

Ao avaliar os custos, considere tanto os investimentos iniciais em ferramentas como os custos de produção por peça:

- Moldagem de dois disparos: Custos de ferramentas mais elevados mas custos por peça mais baixos em volumes elevados

- Sobremoldagem: Menor investimento inicial em ferramentas, mas custos mais elevados por peça devido ao manuseamento adicional

Nos últimos anos, observei que os avanços nos sistemas de manuseamento automatizado reduziram a diferença de eficiência entre estes processos, tornando a sobremoldagem mais competitiva para produções de médio volume do que era anteriormente.

Quais são as principais vantagens da moldagem por injeção de dois disparos para aplicações industriais?

Já alguma vez se debateu com múltiplos passos de montagem que atrasam o seu calendário de produção? Ou talvez tenha ficado frustrado com a qualidade inconsistente da colagem de diferentes materiais? Estes desafios podem afetar significativamente o desempenho geral do seu produto e o seu resultado final.

A moldagem por injeção de dois disparos oferece vantagens substanciais para aplicações industriais ao combinar vários materiais num único processo. Esta técnica reduz os custos de montagem, aumenta a durabilidade do produto, permite designs complexos, melhora a ergonomia e proporciona uma maior flexibilidade estética, mantendo uma elevada eficiência de produção.

Eficiência de custos através de uma produção racionalizada

A moldagem por injeção de dois disparos reduz significativamente os custos de fabrico em comparação com os métodos tradicionais. Ao eliminar as operações de montagem secundárias, este processo minimiza os custos de mão de obra e reduz o potencial de erro humano. Na minha experiência de trabalho com clientes industriais no PTSMAKE, as empresas registam normalmente uma redução de 15-30% nos custos globais de produção quando mudam para a moldagem de dois disparos para aplicações adequadas.

Eliminação das operações secundárias

O fabrico tradicional requer frequentemente várias etapas:

- Moldagem de componentes individuais

- Preparação da superfície

- Aplicação de adesivos

- Montagem

- Controlo de qualidade em cada fase

Com a moldagem por injeção dupla, estas operações são consolidadas num único processo automatizado. A eliminação destas etapas não só reduz os custos diretos, como também minimiza o inventário necessário para os componentes em curso.

Redução de resíduos de materiais

Os métodos de montagem tradicionais resultam frequentemente em desperdício de material:

| Fonte de resíduos | Processo tradicional | Processo de dois disparos |

|---|---|---|

| Adesivos | Montantes significativos utilizados | Não é necessário |

| Peças rejeitadas | Taxas mais elevadas devido a erros de montagem | Taxas de rejeição mais baixas |

| Material de sucata | Gerado em várias fases | Minimizado a um único processo |

Na PTSMAKE, observámos que o desperdício de material pode ser reduzido até 25% quando se implementa a tecnologia de dois disparos para aplicações adequadas.

Maior durabilidade e desempenho do produto

A ligação molecular criada entre os materiais durante o processo de dois disparos resulta numa durabilidade excecional. Ao contrário das ligações adesivas que podem enfraquecer com o tempo, esta interface molecular2 cria uma ligação quase inseparável entre os componentes.

Resistência superior às intempéries e aos produtos químicos

Os produtos fabricados com moldagem por injeção dupla apresentam uma resistência notável à

- Flutuações de temperatura

- Exposição aos raios UV

- Interações químicas

- Penetração da humidade

Isto torna esta tecnologia particularmente valiosa para equipamento de exterior, componentes automóveis e dispositivos de manuseamento de produtos químicos. Já tive clientes que anteriormente se debatiam com falhas de produtos devido à degradação da cola em ambientes agressivos que eliminaram completamente estes problemas depois de mudarem para a tecnologia de dois disparos.

Resistência ao impacto melhorada

A transição perfeita entre materiais cria produtos com melhor resistência ao impacto do que as alternativas montadas tradicionalmente. A ausência de pontos de concentração de tensão tipicamente encontrados em juntas coladas significa que a força é distribuída de forma mais uniforme por toda a peça.

Liberdade e complexidade de conceção

A moldagem por injeção de dois disparos permite caraterísticas de design anteriormente impossíveis, abrindo novas possibilidades para a inovação de produtos.

Geometrias intrincadas

O processo permite:

- Rebaixos que seriam difíceis com a moldagem tradicional

- Secções de paredes finas adjacentes a componentes rígidos

- Canais e estruturas internas complexas

- Espessura variável do material numa única peça

Combinações de materiais para melhoramento funcional

Algumas combinações de materiais poderosas incluem:

| Material de base | Material sobremoldado | Benefício funcional |

|---|---|---|

| Plástico rígido | TPE/TPU | Vedantes à prova de água, amortecimento |

| Metal | Plástico de engenharia | Redução de peso, isolamento |

| Plástico rígido | Polímeros de toque suave | Ergonomia e aderência melhoradas |

| Plástico transparente | Plástico opaco | Tubos de luz com secções mascaradas |

Vantagens ergonómicas e estéticas

Melhoria da experiência do utilizador

A moldagem por injeção dupla cria transições perfeitas entre materiais duros e macios, melhorando a ergonomia do produto. Isto é particularmente valioso para:

- Dispositivos médicos que requerem um manuseamento preciso

- Ferramentas eléctricas com amortecimento de vibrações

- Eletrónica de consumo com zonas de aderência confortáveis

- Componentes interiores para automóveis

A capacidade de controlar com precisão a colocação e a espessura dos materiais de toque suave permite otimizar o conforto do utilizador sem comprometer a integridade estrutural.

Apelo visual melhorado

O processo permite:

- Limites de cor nítidos sem sangramento ou manchas

- Várias cores sem pintura

- Texturas contrastantes numa única peça

- Elementos decorativos integrados

A qualidade visual das peças moldadas por injeção dupla excede normalmente a das alternativas pintadas ou montadas, com maior durabilidade e resistência ao desgaste.

Benefícios para a sustentabilidade ambiental

A moldagem por injeção de dois tiros está alinhada com os objectivos modernos de sustentabilidade de várias formas:

- Redução do consumo de energia através da eliminação de múltiplos ciclos de moldagem e operações de montagem

- Reduzir os impactos do transporte através da consolidação das cadeias de abastecimento

- Eliminação dos compostos orgânicos voláteis (COV) normalmente presentes nas colas

- Potencial para uma reciclagem mais fácil quando são selecionados materiais compatíveis

Na PTSMAKE, ajudámos inúmeros clientes a atingir os seus objectivos de sustentabilidade através da transição de produtos adequados para a tecnologia de dois disparos, reduzindo simultaneamente o impacto ambiental e os custos de produção.

Análise de custos: Moldagem por dois disparos vs. métodos tradicionais?

Já se perguntou porque é que alguns fabricantes fornecem consistentemente produtos a custos mais baixos sem sacrificar a qualidade? Tem-se esforçado por reduzir as despesas de produção, mantendo ou mesmo melhorando o desempenho das peças? Estes desafios mantêm muitas equipas de engenharia acordadas durante a noite.

A moldagem por injeção dupla reduz os custos de produção em comparação com os métodos tradicionais, eliminando operações secundárias, diminuindo os custos de mão de obra, minimizando o desperdício de material, reduzindo o tempo de montagem e diminuindo as despesas de gestão de inventário - resultando normalmente numa poupança global de custos para aplicações adequadas.

Repartição da poupança de custos

Ao avaliar os processos de fabrico, compreender as implicações exactas em termos de custos ajuda a tomar decisões informadas. Analisei numerosos projectos em que os clientes mudaram de métodos tradicionais para a moldagem por injeção dupla, e os benefícios em termos de custos manifestam-se normalmente em várias áreas-chave.

Comparação dos custos diretos de produção

A moldagem de dois disparos oferece vantagens substanciais em termos de custos em relação à moldagem tradicional de disparo único seguida de operações secundárias. Deixe-me explicar estas poupanças com números reais baseados em cenários de produção típicos:

| Fator de custo | Método tradicional | Moldagem por dois disparos | Poupanças típicas |

|---|---|---|---|

| Custos de mão de obra | $0,85-1,20/peça | $0,40-0,65/peça | 45-55% |

| Tempo de ciclo | 60-90 segundos | 30-50 segundos | 40-50% |

| Resíduos de materiais | 8-12% | 3-5% | 50-60% |

| Qualidade Taxa de rejeição | 5-8% | 2-3% | 50-60% |

| Investimento em ferramentas | Custo inicial mais baixo | Custo inicial mais elevado | -30-40% (inicial) |

| Custo total de produção | $1.40-1.80/peça | $0,95-1,25/peça | 30-35% |

Estes valores representam médias de várias produções no PTSMAKE, embora as poupanças específicas variem em função da complexidade da peça, da seleção do material e do volume de produção.

Eliminação de operações secundárias

Uma das vantagens mais significativas em termos de custos advém da eliminação de operações secundárias. O fabrico tradicional requer frequentemente:

- Peças a retirar das máquinas de moldagem inicial

- Arrefecimento e preparação para processos secundários

- Transferência para estações de operações secundárias (pintura, montagem, etc.)

- Mão de obra adicional para manuseamento e processamento

- Controlos de qualidade entre operações

Com a moldagem de dois disparos, estes passos são consolidados numa única operação. Uma peça que anteriormente necessitava de moldagem e impressão por tampografia ou montagem secundária pode ser concluída num ciclo de máquina. Para um cliente da indústria eletrónica de consumo, reduzimos os custos de produção em 28%, eliminando três operações secundárias através de uma conceção de processo de dois disparos.

Eficiência na utilização de materiais

A moldagem por injeção dupla melhora significativamente a utilização do material de várias formas:

- Redução do desperdício do rotor: Os modernos sistemas de canais quentes em processos de dois disparos minimizam o desperdício de material nos sistemas de canais.

- Taxas de rejeição mais baixas: Com menos operações de manuseamento, as taxas de rejeição diminuem normalmente em 30-50%.

- Distribuição optimizada de material: A capacidade de utilizar diferentes materiais em diferentes áreas da peça permite uma afetação mais eficiente dos materiais.

Em PTSMAKE, implementámos um processo de dois disparos para um cliente do sector automóvel que reduziu o consumo de material em 23% em comparação com o seu método de fabrico anterior através destas eficiências.

Benefícios de custos ocultos para além da produção direta

Poupança na gestão do inventário

O fabrico tradicional exige frequentemente a manutenção de um inventário de componentes que aguardam operações secundárias ou montagem. A moldagem por injeção dupla elimina estas trabalhos em curso3 inventários, reduzindo:

- Necessidades de espaço em armazém

- Custos de controlo e gestão do inventário

- Risco de obsolescência de componentes

- Capital imobilizado em produtos inacabados

Para um cliente de dispositivos médicos, os custos de manutenção de inventário diminuíram em cerca de 18% após a transição para um processo de dois disparos.

Redução de custos de logística e transporte

Quando os produtos exigem múltiplas operações de fabrico em diferentes instalações, acumulam-se custos significativos:

- Transporte entre instalações

- Embalagem para proteção em trânsito

- Documentação e acompanhamento

- Danos potenciais durante o transporte

- Aumento dos prazos de entrega

Ao consolidar as operações, a moldagem de dois disparos elimina estes custos logísticos entre processos. Um fabricante de produtos de consumo com o qual trabalhei poupou cerca de $0,32 por unidade apenas em custos de transporte ao passar para um processo de dois disparos.

Poupança de custos relacionada com a qualidade

As melhorias de qualidade da moldagem por injeção dupla traduzem-se diretamente em poupanças de custos:

- Requisitos de inspeção reduzidos: Com menos operações, os pontos de inspeção diminuem.

- Menores reclamações de garantia: A melhor consistência das peças e a força de ligação reduzem as falhas no terreno.

- Diminuição do retrabalho: A eliminação das operações secundárias reduz a possibilidade de ocorrência de defeitos.

Estas melhorias de qualidade reduzem normalmente os custos relacionados com a qualidade em 15-25% em comparação com os métodos tradicionais com múltiplas operações.

Considerações sobre os custos a longo prazo

Análise do custo total de propriedade

Embora os custos iniciais de ferramentas para a moldagem por injeção dupla sejam mais elevados, o custo total de propriedade ao longo do ciclo de vida do produto favorece frequentemente esta abordagem:

- Maior investimento inicial em ferramentas e equipamentos

- Custos de produção por peça significativamente mais baixos

- Redução dos custos de qualidade durante o tempo de vida do produto

- Menores requisitos de mão de obra e custos de formação associados

- Redução da complexidade operacional e de manutenção

Para produtos com volumes de produção superiores a 50.000 unidades, o prémio do investimento inicial em ferramentas paga-se normalmente num prazo de 6 a 18 meses através de poupanças operacionais.

Benefícios da escalabilidade

À medida que os volumes de produção aumentam, a moldagem de dois disparos demonstra vantagens superiores em termos de escala de custos em comparação com os métodos tradicionais:

- Os custos de mão de obra não são escalonados linearmente com o volume de produção

- Os estrangulamentos das operações secundárias são eliminados

- A utilização do equipamento melhora com as operações consolidadas

- A automatização de processos torna-se mais eficaz

Estas vantagens de escalabilidade tornam a moldagem por injeção dupla particularmente rentável para séries de produção de médio a elevado volume, em que os métodos tradicionais exigiriam um investimento adicional substancial para escalar.

Explorando combinações de materiais compatíveis para a moldagem por injeção de dois disparos?

Já alguma vez passou semanas a conceber uma peça multimaterial, apenas para descobrir que os materiais escolhidos são completamente incompatíveis na produção? Ou viu um projeto de duas peças perfeitamente planeado falhar porque os materiais não se ligavam corretamente, causando atrasos dispendiosos e problemas de qualidade frustrantes?

As combinações de materiais mais eficazes para a moldagem por injeção de dois disparos incluem pares de termoplásticos com estruturas químicas semelhantes, temperaturas de fusão compatíveis e taxas de retração complementares. As combinações mais populares incluem PP com TPE/TPV, PC com ABS e nylon com TPE para uma ligação química e mecânica óptima.

Compreender os fundamentos da compatibilidade de materiais

A seleção do material é talvez a decisão mais crítica na moldagem por injeção de dois disparos. Depois de trabalhar com centenas de combinações de materiais, descobri que a compatibilidade se resume a três factores-chave: compatibilidade química, propriedades térmicas e caraterísticas mecânicas.

Para que um projeto de moldagem por injeção dupla seja bem sucedido, os materiais devem unir-se a um nível molecular. Isto acontece mais eficazmente quando os materiais partilham estruturas químicas semelhantes ou quando um material contém elementos que podem formar ligações com o outro. Para além disso, os dois materiais devem ter temperaturas de processamento comparáveis - normalmente com uma diferença de 40°C entre si - para evitar deformações, degradação ou ligação incompleta durante a segunda injeção.

As taxas de contração representam outro desafio. Quando dois materiais se contraem a taxas significativamente diferentes durante o arrefecimento, podem criar tensões internas, deformações ou mesmo causar a separação dos componentes. Uma boa regra geral é manter as diferenças de taxa de contração abaixo de 0,003 in/in, sempre que possível.

Combinações de materiais populares que dão resultados

Com base na minha experiência de trabalho com fabricantes de vários sectores, certas combinações de materiais têm um desempenho consistente em aplicações de moldagem por injeção dupla:

Polipropileno (PP) com TPE/TPV

O PP emparelhado com elastómeros termoplásticos (TPE) ou vulcanizados termoplásticos (TPV) continua a ser uma das combinações mais utilizadas. Este emparelhamento cria excelentes emaranhamento molecular4 entre os materiais, o que resulta em ligações fortes sem necessidade de adesivos ou de encravamentos mecânicos. Tenho visto esta combinação ser amplamente utilizada em produtos de consumo, componentes automóveis e dispositivos médicos em que as estruturas rígidas necessitam de aderências ou vedações de toque suave.

Policarbonato (PC) com ABS

A combinação PC+ABS oferece um excelente equilíbrio entre força, resistência ao calor e processabilidade. O PC proporciona resistência ao impacto e transparência, enquanto o ABS contribui com um bom acabamento de superfície e processabilidade. Esta combinação funciona particularmente bem para caixas electrónicas, componentes interiores de automóveis e produtos electrónicos de consumo em que tanto a integridade estrutural como o aspeto estético são importantes.

Nylon com TPEs

O nylon (poliamida) combinado com TPEs especialmente formulados cria componentes excecionalmente duráveis com excelente resistência a produtos químicos, calor e fadiga. Esta combinação é excelente em aplicações de capota de automóveis, equipamento industrial e produtos de consumo de elevado desempenho, em que a durabilidade ambiental é fundamental.

ABS com TPU

O ABS proporciona rigidez estrutural, enquanto o poliuretano termoplástico (TPU) proporciona flexibilidade, resistência à abrasão e um toque suave. Esta combinação tem um bom desempenho em eletrónica de consumo, ferramentas eléctricas e dispositivos médicos onde a ergonomia é importante.

Combinações de materiais a evitar

Nem todas as combinações de materiais funcionam bem em conjunto. Através de tentativa e erro em vários projectos, identifiquei várias combinações que frequentemente causam problemas:

- Polietileno (PE) com a maioria dos outros termoplásticos (exceto certos TPE)

- Poliestireno (PS) com poliolefinas (PE, PP)

- PVC com termoplásticos de alta temperatura (incompatibilidade de temperatura)

- Acetal (POM) com a maioria dos outros materiais (tende a ser quimicamente incompatível)

Quando os clientes solicitam estas combinações, normalmente recomendo materiais alternativos ou sugiro modificações no projeto para incorporar encravamentos mecânicos quando a ligação química não é viável.

Guia de seleção de materiais para aplicações comuns

A tabela abaixo fornece um guia de referência rápida com base nos requisitos da aplicação:

| Necessidade de aplicação | Combinação de materiais recomendada | Principais benefícios |

|---|---|---|

| Punhos de toque suave | PP + TPE/TPV | Excelente aderência, boa sensação tátil, rentável |

| Vedantes à prova de água | PC + LSR (borracha de silicone líquido) | Excelente integridade de vedação, resistência à temperatura |

| Peças de alto impacto | PC + ABS | Resistência superior ao impacto, boa estética |

| Resistência química | Nylon + TPE resistente a produtos químicos | Excelente durabilidade em ambientes agressivos |

| Janelas transparentes com vedantes | PMMA (acrílico) + TPU | Nitidez ótica com vedação flexível |

| Aplicações eléctricas | PBT + TPE | Bom isolamento elétrico com caraterísticas flexíveis |

Melhorar a compatibilidade de materiais

Nos casos em que as combinações ideais de materiais não são possíveis devido a outros requisitos de conceção, várias técnicas podem melhorar a ligação:

Tratamentos de superfície e primários

Para pares de materiais difíceis, os primários especializados podem criar pontes químicas entre materiais que, de outro modo, seriam incompatíveis. Os tratamentos de superfície como o plasma, o corona ou os tratamentos com chama também podem ativar as superfícies dos materiais para melhorar a ligação. Na PTSMAKE, utilizámos com sucesso estas técnicas para unir materiais como o POM ao TPE, que normalmente não criariam ligações fortes.

Considerações de design para uma melhor interação com os materiais

Um design inteligente pode ultrapassar as limitações dos materiais. Recomendo sempre a incorporação de encravamentos mecânicos, como cortes inferiores, caudas de andorinha ou nervuras, quando a compatibilidade dos materiais é questionável. O aumento da área da superfície de contacto entre materiais e a conceção da interface para minimizar as concentrações de tensão podem melhorar significativamente a integridade da peça.

Aditivos e Compatibilizantes

Os aditivos especiais podem fazer a ponte entre materiais incompatíveis. Por exemplo, os polímeros enxertados com anidrido maleico podem melhorar significativamente a ligação entre poliolefinas e plásticos de engenharia. Embora estes aditivos aumentem os custos, são frequentemente mais económicos do que redesenhar as peças ou mudar completamente os materiais.

Teste de compatibilidade de materiais

Antes de iniciar a produção completa, recomendo sempre que se teste a compatibilidade do material:

- Ensaio de descolagem para medir a resistência da ligação

- Ciclo ambiental para verificar a durabilidade da ligação sob flutuações de temperatura e humidade

- Ensaios de resistência química, quando aplicável

- Teste de esforço mecânico para simular a utilização no mundo real

Estes testes evitaram o fracasso de inúmeros projectos, identificando potenciais problemas antes da escalada da produção.

Seleção e compatibilidade de materiais na moldagem por dois disparos?

Já alguma vez se debateu com materiais que simplesmente não aderem no seu projeto de moldagem por injeção dupla? Ou enfrentou problemas de delaminação após a produção que o fizeram voltar à prancheta de desenho? A seleção de materiais pode ser decisiva para o sucesso da moldagem por injeção dupla, mas é frequentemente ignorada até surgirem problemas.

A compatibilidade dos materiais é a pedra angular de projectos bem sucedidos de moldagem por injeção dupla. Os materiais selecionados devem ter temperaturas de processamento semelhantes, taxas de retração compatíveis e propriedades de ligação química ou mecânica adequadas para criar um componente durável e de alta qualidade. Sem o emparelhamento correto dos materiais, a falha do produto é inevitável.

Compreender os fundamentos da compatibilidade de materiais

A compatibilidade de materiais na moldagem por injeção dupla não se trata apenas de encontrar dois materiais que se mantenham juntos - trata-se de criar uma relação que perdure durante toda a vida útil do produto. Quando avalio os materiais para um projeto de moldagem por injeção dupla, examino vários factores críticos que determinam o desempenho a longo prazo.

As aplicações de moldagem por injeção dupla mais bem sucedidas baseiam-se em materiais que criam uma forte ligação interfacial5 entre o primeiro e o segundo material. Esta ligação pode formar-se através de uma adesão química, em que as interações moleculares criam uma ligação forte, ou através de um encravamento mecânico, em que o segundo material flui para áreas texturadas do primeiro material.

Na minha experiência de trabalho com clientes no PTSMAKE, descobri que para obter a melhor compatibilidade de materiais é necessário compreender a estrutura química de ambos os polímeros. Os materiais da mesma família de polímeros oferecem normalmente uma melhor aderência. Por exemplo, a combinação de TPE (elastómero termoplástico) com polipropileno produz frequentemente uma excelente ligação porque partilham estruturas moleculares semelhantes.

Propriedades críticas do material a considerar

Várias propriedades-chave determinam se os materiais funcionarão bem em conjunto em aplicações de dois disparos:

Compatibilidade com a temperatura de processamento

A gama de temperaturas de processamento de ambos os materiais deve ser compatível. Se a diferença de temperatura for demasiado grande, enfrentará desafios significativos. Recomendo a seleção de materiais com temperaturas de processamento dentro de um intervalo de 40°C, sempre que possível.

Alinhamento da taxa de retração

A incompatibilidade de retração é uma das causas mais comuns de falhas na moldagem por injeção dupla que já encontrei. Quando os materiais se contraem a taxas significativamente diferentes durante o arrefecimento, criam-se tensões internas que podem levar a deformações, problemas dimensionais e até a falhas na ligação.

A tabela seguinte ilustra as taxas de retração típicas para combinações comuns de dois materiais de injeção:

| Material primário | Taxa de retração (%) | Material secundário | Taxa de retração (%) | Compatibilidade |

|---|---|---|---|---|

| Polipropileno | 1.0-2.0 | TPE | 1.5-3.0 | Bom |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Excelente |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Moderado |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Pobres |

Energia de superfície e molhabilidade

A energia de superfície desempenha um papel crucial na forma como os materiais se ligam. Os materiais com maior energia de superfície formam normalmente ligações mais fortes. Ao conceber peças, por vezes recomendo tratamentos de superfície para modificar a energia de superfície da primeira injeção para melhorar a adesão com o segundo material.

Combinações comuns de materiais para moldagem por injeção dupla

Ao longo dos meus anos na indústria, descobri que certos pares de materiais têm um desempenho consistente em aplicações de dois disparos:

Combinações duro/macio

Esta é talvez a aplicação mais comum da moldagem por injeção dupla, combinando um material estrutural rígido com um material macio e flexível:

- PP/TPE: Utilizado extensivamente para produtos de consumo, cabos de ferramentas e dispositivos médicos

- ABS/TPE: Comum em componentes interiores de automóveis e eletrónica de consumo

- PC/TPE: Ideal para aplicações que requerem transparência com elementos de toque suave

Aplicações rígidas multicoloridas

Ao criar componentes rígidos multicoloridos:

- ABS/ABS: Os materiais ABS de cores diferentes aderem extremamente bem uns aos outros

- PC/PC: Excelente para aplicações multicoloridas transparentes ou translúcidas

- PP/PP: rentável para produtos de consumo de grande volume

Teste de compatibilidade de materiais antes da produção

Antes de se comprometer com a produção total, recomendo sempre que se teste a compatibilidade dos materiais. No PTSMAKE, oferecemos várias abordagens de teste:

- Ensaio de aderência utilizando medições da resistência ao descolamento

- Ensaios de esforço ambiental (ciclos de temperatura, exposição à humidade)

- Protótipos para validar a conceção e a seleção de materiais

- Ensaios de resistência química para aplicações expostas a ambientes agressivos

O teste antecipado pode poupar custos significativos ao identificar potenciais problemas de material antes de as ferramentas de produção serem finalizadas.

Desafios e soluções na seleção de materiais

Desafio: Materiais reciclados

A utilização de materiais reciclados em aplicações de dois disparos apresenta desafios de compatibilidade únicos. A composição variada dos materiais reciclados pode levar a uma ligação inconsistente. Recomendo a realização de testes exaustivos quando se incorpora conteúdo reciclado e sugiro frequentemente a utilização de material virgem para a interface de ligação enquanto se utiliza material reciclado para o núcleo.

Desafio: Requisitos especiais

Para aplicações médicas, alimentares ou no exterior, são necessárias considerações adicionais sobre o material:

- As aplicações médicas podem exigir materiais biocompatíveis ou esterilizáveis

- As aplicações de contacto com alimentos necessitam de materiais em conformidade com a FDA

- Os produtos de exterior devem suportar a exposição aos raios UV e as flutuações de temperatura

Cada requisito especial reduz as opções de material, tornando a avaliação da compatibilidade ainda mais crítica.

Quando se lida com estes desafios, a consulta de especialistas em materiais no início do processo de conceção pode evitar erros dispendiosos. Na PTSMAKE, trabalhamos em estreita colaboração com os fornecedores de materiais para garantir que os materiais selecionados cumprem os requisitos regulamentares e de desempenho.

Como garantir o alinhamento de precisão em processos de moldagem por injeção de dois disparos?

Já alguma vez recebeu um lote de peças moldadas por injeção dupla apenas para encontrar componentes desalinhados, costuras visíveis ou má ligação entre materiais? A frustração de ter de abandonar séries inteiras de produção devido a problemas de alinhamento pode ser avassaladora, especialmente quando os prazos se aproximam e os orçamentos são apertados.

Garantir o alinhamento preciso na moldagem por injeção de dois disparos requer uma atenção cuidadosa ao design do molde, à seleção do material, aos parâmetros do processo e às medidas de controlo de qualidade. Ao implementar a colocação correta da porta, otimizar o controlo da temperatura, manter uma pressão de injeção consistente e utilizar tecnologias de alinhamento avançadas, os fabricantes podem conseguir uma integração perfeita entre os componentes.

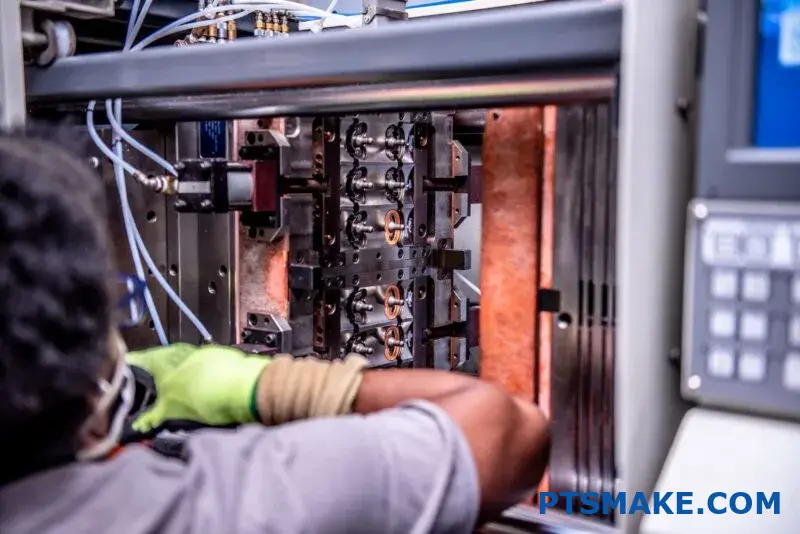

Compreender os desafios de alinhamento na moldagem de dois furos

A moldagem por injeção de dois disparos, também conhecida como injeção dupla ou sobremoldagem, apresenta desafios de alinhamento únicos em comparação com a moldagem convencional. O processo requer uma coordenação precisa entre a primeira e a segunda injeção para garantir que os componentes se encaixam perfeitamente. Na minha experiência de trabalho com peças sobremoldadas complexas, identifiquei vários factores-chave que influenciam a precisão do alinhamento.

Compatibilidade de materiais e taxas de retração

Um dos desafios mais significativos na moldagem de dois disparos é a gestão de diferentes taxas de retração6 entre materiais. Quando dois materiais arrefecem a ritmos diferentes, criam-se tensões internas que podem deformar os componentes e causar desalinhamentos. Por exemplo, ao sobremoldar TPE num substrato de policarbonato rígido, a diferença na contração pode ser 3-5 vezes maior para o TPE.

Para responder a este desafio, recomendo:

- Seleção de materiais com caraterísticas de retração compatíveis

- Ajustar a espessura da parede para compensar a contração diferencial

- Utilização de software de simulação para prever e atenuar problemas de contração

- Implementação de estratégias de arrefecimento adequadas para controlar as taxas de encolhimento

Considerações sobre a conceção do molde para um alinhamento preciso

O projeto do molde desempenha um papel fundamental para garantir a precisão do alinhamento. As más escolhas de design podem levar a problemas de registo, flash, disparos curtos e desalinhamento de componentes.

Elementos críticos de conceção do molde

- Caraterísticas do alinhamento do núcleo-cavidade: Incorporar pinos e casquilhos de alinhamento precisos com tolerâncias de ±0,001" ou superiores

- Sistemas de ejeção robustos: Conceber sistemas de ejeção que removam as peças sem distorção

- Otimização da localização das portas: Colocar estrategicamente as comportas para assegurar um enchimento equilibrado e minimizar as variações de pressão

Durante um projeto recente no PTSMAKE, redesenhámos um molde de dois disparos para um conetor automóvel, acrescentando caraterísticas de alinhamento adicionais. Esta modificação reduziu a variação do alinhamento em mais de 70%, colocando a peça dentro das especificações.

Tecnologias de alinhamento avançadas

As operações modernas de moldagem de dois disparos beneficiam de várias tecnologias avançadas:

| Tecnologia | Benefícios | Precisão típica |

|---|---|---|

| Placas de indexação servo-acionadas | Controlo preciso do posicionamento, rotação repetível | ±0.001" |

| Sistemas de visão | Verificação do alinhamento em tempo real, ajuste automático | ±0.0005" |

| Transdutores de pressão digitais | Monitorização consistente da pressão da cavidade, consistência de ciclo para ciclo | ±0,5% escala total |

| Sensores de posição do molde | Verificação exacta da posição do molde antes da injeção | ±0.0002" |

Estas tecnologias transformaram as capacidades de precisão da moldagem de dois disparos. Implementei sistemas de indexação servo-acionados que mantiveram as tolerâncias de alinhamento dentro de 0,002" em séries de produção de mais de 100.000 unidades.

Estratégias de controlo do processo para um alinhamento ótimo

Mesmo com uma conceção perfeita do molde, o controlo do processo continua a ser crucial para um alinhamento consistente. Estas estratégias provaram ser eficazes na minha experiência de produção:

Gestão da temperatura

As variações de temperatura ao longo do molde podem causar encolhimento desigual e mau alinhamento. Implemente estas práticas:

- Mantém a temperatura do molde consistente utilizando controladores térmicos avançados (variação máxima de ±1°C)

- Equilibrar os canais de arrefecimento para garantir uma distribuição uniforme do calor

- Monitorizar a temperatura do material durante o processamento

- Considerar o arrefecimento conformacional para geometrias complexas

Otimização dos parâmetros de injeção

A fase de injeção tem um impacto significativo na precisão do alinhamento:

- Controlo da pressão: Manter pressões de injeção e de retenção consistentes

- Perfis de velocidade: Desenvolver perfis de velocidade de injeção optimizados para cada material

- Pontos de comutação: Definir cuidadosamente os pontos de comutação de volume/pressão

- Distribuição da força de fixação: Assegurar uma pressão de aperto uniforme em toda a face do molde

Descobri que documentar e normalizar estes parâmetros para cada combinação de materiais é essencial para obter resultados reprodutíveis.

Controlo de qualidade e sistemas de medição

A implementação de sistemas de controlo de qualidade robustos ajuda a detetar problemas de alinhamento antes de se tornarem problemas dispendiosos:

- Utilizar máquinas de medição por coordenadas (CMMs) para uma verificação dimensional precisa

- Implementar o controlo estatístico do processo (SPC) com limites de controlo adequados

- Desenvolver critérios de aprovação/reprovação especificamente para as caraterísticas do alinhamento

- Estabelecer intervalos regulares de amostragem com base no volume de produção e no carácter crítico

Resolução de problemas comuns de alinhamento

Apesar dos melhores esforços, podem ocorrer problemas de alinhamento. Aqui está uma abordagem sistemática para a resolução de problemas:

- Documentar o problema: Medir com precisão e registar o desalinhamento

- Analisar dados do processo: Rever os parâmetros de injeção, temperaturas e pressões

- Inspecionar os componentes do molde: Verificar o desgaste dos elementos de alinhamento, dos pinos e dos casquilhos

- Avaliação de materiais: Verificar as propriedades dos materiais e as condições de processamento

- Implementar acções corretivas: Efetuar ajustamentos específicos com base nos resultados

Num projeto exigente, encontrámos um desalinhamento persistente num componente de um dispositivo médico. Seguindo sistematicamente esta abordagem de resolução de problemas, identificámos que as variações do lote de material estavam a causar uma contração inconsistente. A implementação de especificações de material mais rigorosas resolveu o problema.

Estudo de caso: Melhorar o alinhamento em componentes automóveis de duas peças

No PTSMAKE, trabalhámos com um fornecedor automóvel para melhorar a precisão do alinhamento num conjunto de interrutor de dois disparos. A produção inicial teve uma taxa de rejeição de 12% devido a problemas de desalinhamento. Ao implementar:

- Caraterísticas melhoradas de alinhamento do molde

- Indexação servo-controlada

- Parâmetros de processo optimizados

- Design avançado do canal de arrefecimento

Reduzimos as rejeições de desalinhamento para menos de 1%, economizando aproximadamente $45.000 anualmente em custos de sucata.

Esta abordagem sistemática à precisão do alinhamento tornou-se prática corrente nas nossas operações de moldagem por injeção dupla, assegurando uma qualidade consistente em diversas aplicações, desde o sector automóvel aos dispositivos médicos.

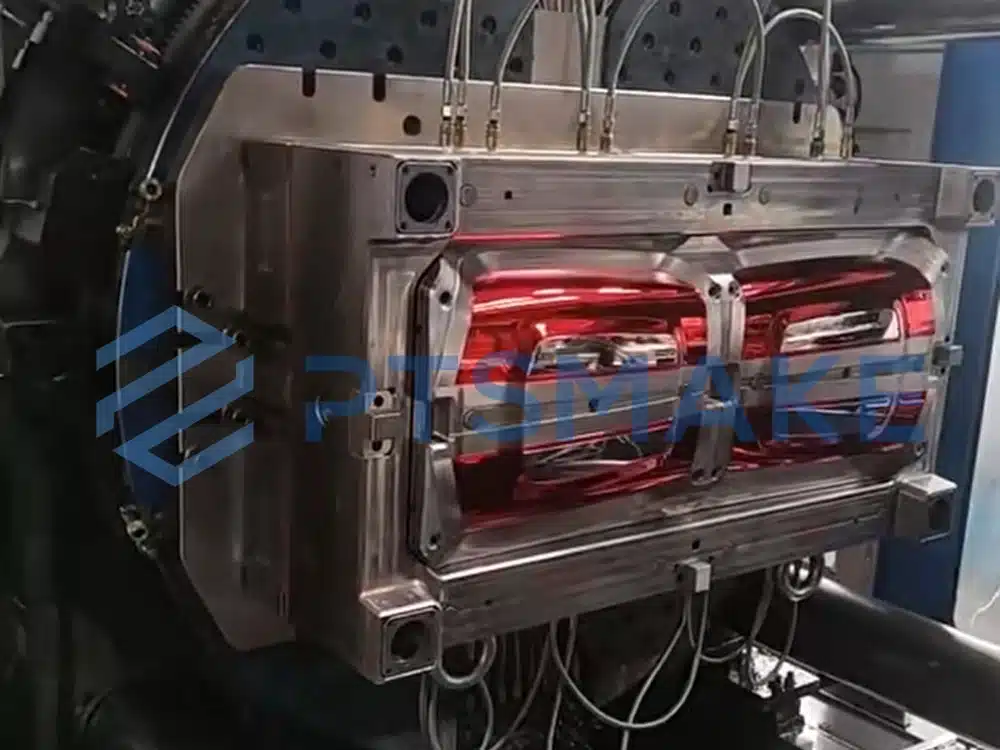

Análise custo-benefício da moldagem por dois disparos para a produção automóvel?

Já alguma vez se deparou com a difícil decisão de escolher entre métodos de fabrico tradicionais e tecnologias mais recentes, como a moldagem por injeção dupla, para os seus projectos automóveis? O dilema torna-se ainda mais difícil quando se trata de uma produção de grande volume, em que cada cêntimo por peça é importante e a eficiência da produção pode fazer ou destruir o seu orçamento.

Sim, a moldagem por injeção dupla pode apoiar eficazmente a produção de componentes automóveis de grande volume. Oferece vantagens de custo através da redução dos passos de montagem, diminuição dos custos de mão de obra, tempos de ciclo mais rápidos e minimização do desperdício de material, tornando-a particularmente valiosa para peças automóveis complexas produzidas em escala.

Decomposição da estrutura de custos

Ao avaliar a moldagem por injeção dupla para a produção automóvel de grande volume, é essencial compreender o quadro completo dos custos. Depois de trabalhar com inúmeros clientes do sector automóvel, descobri que muitos decisores se concentram demasiado nos custos iniciais das ferramentas sem considerar o impacto económico total.

Investimento inicial vs. poupança a longo prazo

A moldagem por injeção dupla requer um investimento inicial mais elevado em comparação com a moldagem convencional. Os custos das ferramentas podem ser 25-40% mais elevados devido à complexidade da conceção do molde. No entanto, este investimento inicial compensa-se normalmente através de vários benefícios operacionais:

| Fator de custo | Moldagem convencional | Moldagem por dois disparos | Impacto na produção de grandes volumes |

|---|---|---|---|

| Investimento em ferramentas | Inferior | 25-40% superior | Os custos iniciais mais elevados são amortizados ao longo de grandes séries de produção |

| Custos de montagem | Necessário para peças multimateriais | Mínimo ou eliminado | Poupanças significativas à escala |

| Custos de mão de obra | Mais elevado devido a operações secundárias | Menor devido ao processo automatizado | As poupanças de mão de obra multiplicam-se com o volume |

| Tempo de ciclo | Tempo de produção global mais longo | Ciclos consolidados mais rápidos | Maior rendimento aumenta a capacidade |

| Taxa de sucata | Maior risco com múltiplos processos | Mais baixo com processo consolidado | A redução de resíduos torna-se substancial à escala |

Para aplicações automóveis de grande volume que produzem centenas de milhares de peças, a redução do custo por peça torna-se frequentemente evidente após cerca de 15 000-25 000 unidades, dependendo da complexidade específica do componente.

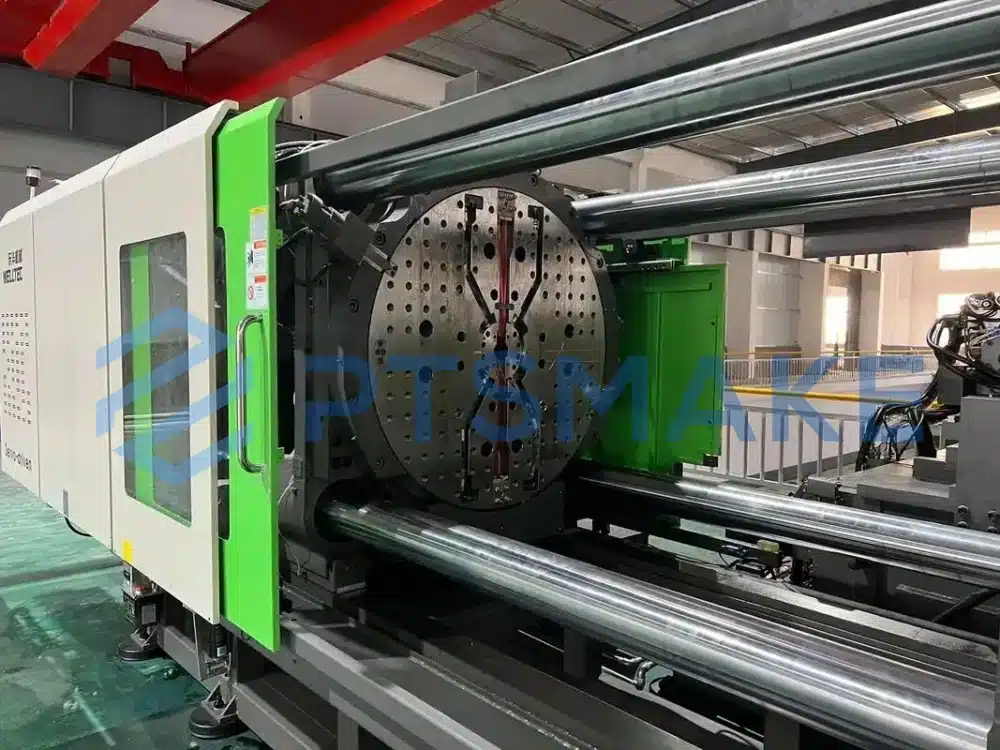

Compatibilidade de automação para produção em massa

Uma das principais vantagens da moldagem por injeção dupla para a produção automóvel de grande volume é a sua excecional compatibilidade com os sistemas de automação.

Integração com sistemas robóticos

As modernas células de moldagem por injeção podem ser perfeitamente integradas com..:

- Sistemas robóticos de manuseamento de peças

- Equipamento automatizado de inspeção da qualidade

- Sistemas de embalagem direta

- Automação do manuseamento de materiais

No PTSMAKE, implementámos células de moldagem de dois disparos totalmente automatizadas que funcionam com uma intervenção humana mínima, reduzindo os custos de mão de obra até 70% em comparação com os métodos de fabrico tradicionais que requerem operações de montagem secundárias.

Qualidade consistente à escala

A consistência da qualidade torna-se ainda mais crítica na produção de grandes volumes. Neste caso, a moldagem por injeção dupla oferece vantagens significativas:

- Eliminação de alinhamento do molde7 problemas entre processos distintos

- Variação reduzida de peça para peça

- Taxas de defeito mais baixas devido a menos operações de manuseamento

- Ligação mais consistente entre materiais

Para as aplicações automóveis que requerem propriedades estruturais rígidas e superfícies de toque suave, como os componentes do painel de instrumentos ou os puxadores das portas, esta consistência torna-se uma grande vantagem tanto para a qualidade como para a redução dos pedidos de garantia.

Combinações de materiais que impulsionam a inovação automóvel

A indústria automóvel continua a insistir em componentes mais leves, mais fortes e mais económicos. A moldagem por injeção dupla permite combinações de materiais que seriam difíceis ou impossíveis de obter através de outros métodos de fabrico.

Emparelhamentos comuns de materiais para automóveis

| Material primário | Material secundário | Aplicações típicas |

|---|---|---|

| PC/ABS | TPE/TPU | Botões de controlo, botões, pegas |

| Nylon/PA | TPV | Componentes funcionais que requerem vedação |

| PP | TPO | Acabamentos interiores, componentes da consola |

| PBT | Silicone | Componentes de alta temperatura com vedação |

| PC | PMMA | Componentes de iluminação, ecrãs |

Estas combinações de materiais permitem aos engenheiros automóveis resolver vários desafios de design num único componente. Por exemplo, a criação de um seletor de velocidades rígido com pegas de toque suave integradas e indicadores iluminados numa única etapa de fabrico.

Limiares de volume de produção

Com base na minha experiência de trabalho com fornecedores de camadas automóveis, a moldagem por injeção dupla torna-se cada vez mais económica à medida que os volumes de produção aumentam.

Quando é que a moldagem por dois disparos faz sentido em termos financeiros?

- Baixo volume (menos de 10.000 unidades): Geralmente não é rentável, a menos que a complexidade da peça o exija absolutamente

- Volume médio (10.000-50.000 unidades): Começando a ver o ROI, especialmente para peças com várias etapas de montagem

- Volume elevado (mais de 50 000 unidades): Elevada eficácia em termos de custos, com poupanças substanciais

- Produção em massa (mais de 100.000 unidades): Aplicação optimizada, com o máximo de benefícios em termos de custos

Para aplicações automóveis como puxadores de portas, em que a produção anual pode atingir 500.000 unidades ou mais, a poupança de custos da moldagem por injeção dupla pode atingir os milhões de dólares ao longo da vida do programa.

Considerações ambientais para um fabrico sustentável

Uma vantagem frequentemente negligenciada da moldagem por injeção dupla para a produção de grandes volumes é o seu impacto ambiental. Ao consolidar várias peças e processos, reduz o impacto ambiental:

- Consumo total de materiais

- Utilização de energia nas operações de fabrico

- Requisitos de transporte entre as fases de fabrico

- Pegada de carbono global

Para os fabricantes de automóveis com objectivos de sustentabilidade, estes benefícios alinham-se perfeitamente com as iniciativas ambientais da empresa e, simultaneamente, reduzem os custos - um cenário verdadeiramente vantajoso para todos, que tenho visto mais clientes a adotar nos últimos anos.

Que medidas de controlo de qualidade são essenciais para peças moldadas por injeção de dois tiros?

Já alguma vez recebeu duas peças moldadas por injeção apenas para descobrir uma perda de cor, um desalinhamento ou uma ligação de material inconsistente? A frustração de rejeitar toda uma produção devido a problemas de qualidade pode fazer descarrilar os prazos do projeto e aumentar significativamente os custos. Estes problemas tornam-se especialmente críticos quando se produzem componentes complexos e de alta precisão.

O controlo de qualidade eficaz para peças moldadas por injeção de dois tiros requer uma abordagem abrangente que cubra testes de materiais, validação de processos, inspeção visual, verificação dimensional, testes de resistência de ligação e testes funcionais. Quando implementadas de forma sistemática ao longo da produção, estas medidas garantem uma qualidade e um desempenho consistentes das peças.

A base do controlo de qualidade para a moldagem por dois disparos

O controlo de qualidade para a moldagem por injeção de dois disparos começa muito antes do início da produção. Como alguém que orientou inúmeros projectos de fabrico, acredito que estabelecer um sistema de controlo de qualidade robusto é essencial para obter resultados consistentes. Os desafios únicos da moldagem de dois disparos - gerir múltiplos materiais, assegurar uma adesão adequada e manter a estabilidade dimensional entre disparos - exigem medidas de qualidade especializadas.

Teste de compatibilidade de materiais

Antes do início da produção, é crucial efetuar um teste completo da compatibilidade dos materiais. O sucesso da moldagem por injeção dupla depende em grande medida da boa ligação entre os diferentes materiais. Normalmente, efectuamos vários testes:

- Ensaios de aderência para verificar a força de ligação do material

- Análise da compatibilidade química para evitar reacções adversas

- Ensaio de expansão térmica para garantir que os materiais não se separam durante o arrefecimento

- Verificação do índice de fluxo de fusão para confirmar o comportamento correto do fluxo

Estes testes ajudam a identificar potenciais problemas antes de estes surgirem na produção. Por exemplo, ao trabalhar com um cliente de dispositivos médicos, descobrimos que o TPE inicialmente especificado não se ligava corretamente ao substrato de policarbonato. Ao identificar este problema durante os testes e não durante a produção, poupámos tempo e recursos significativos.

Validação e documentação do processo

O processo de validação8 para a moldagem de dois tiros requer uma documentação mais extensa do que a moldagem por injeção normal. No mínimo, a sua validação deve incluir:

| Elemento de documentação | Objetivo | Parâmetros críticos |

|---|---|---|

| Inspeção do primeiro artigo | Verifica a qualidade inicial da produção | Dimensões, aspeto, ligação |

| Folha de parâmetros do processo | Documenta as definições óptimas da máquina | Temperaturas, pressões, tempos |

| Certificação de materiais | Confirmação das especificações dos materiais | Propriedades dos materiais, números de lote |

| Plano de controlo da qualidade | Descreve os procedimentos de inspeção | Frequência de amostragem, critérios de aceitação |

Uma validação adequada garante a repetibilidade e fornece um ponto de referência para a resolução de problemas de qualidade. Recomendo sempre aos clientes que mantenham uma documentação detalhada do processo, especialmente para aplicações complexas de dois disparos.

Medidas de controlo da qualidade durante o processo

Protocolos de inspeção visual

A inspeção visual continua a ser uma das ferramentas de controlo de qualidade mais eficazes. Para as peças moldadas por injeção dupla, as inspecções visuais devem incidir sobre:

- Áreas de interface entre materiais para uma ligação correta

- Avaliação da consistência da cor e do sangramento da cor

- Defeitos de superfície, incluindo linhas de fluxo, marcas de afundamento e marcas de queimadura

- Flash ou transbordo nos limites do material

- Alinhamento correto entre o primeiro e o segundo componentes de disparo

Embora os sistemas de visão automatizados possam ajudar, os inspectores formados são inestimáveis para identificar defeitos subtis que as máquinas podem não detetar. Implementámos condições de iluminação de inspeção padronizadas e catálogos de defeitos visuais abrangentes para melhorar a consistência.

Verificação dimensional

A precisão dimensional na moldagem de dois disparos apresenta desafios únicos porque o segundo disparo pode afetar as dimensões do primeiro disparo. Os métodos de verificação essenciais incluem:

- Máquinas de medição por coordenadas (CMM) - Para a medição exacta de dimensões críticas

- Comparadores ópticos - Para verificar o alinhamento correto entre os componentes

- Digitalização 3D - Para geometrias complexas e comparação global de peças com dados CAD

- Medidores Go/No-Go - Para verificação rápida de caraterísticas críticas

O estabelecimento de frequências de amostragem adequadas, com base no volume de produção e na criticidade das peças, garante um controlo de qualidade eficiente sem ensaios excessivos.

Ensaios de ligação de materiais

A força da ligação entre os materiais determina a integridade estrutural da peça. Normalmente, realizamos:

- Ensaios de descolagem para medir a força de aderência

- Ensaios de cisalhamento em interfaces de materiais

- Ensaios de fadiga cíclica para peças sujeitas a tensões repetidas

- Testes de stress ambiental (temperatura, humidade, exposição aos raios UV)

Estes testes devem simular as condições do mundo real o mais próximo possível. Para clientes do sector automóvel, desenvolvemos protocolos de teste especializados que incorporam ciclos de temperatura para verificar a integridade da ligação em ambientes operacionais.

Garantia de qualidade pós-produção

Testes funcionais

Para além das propriedades físicas, as duas peças moldadas por injeção devem ter o desempenho pretendido na sua aplicação. Os ensaios funcionais devem avaliar:

- Funcionamento dos elementos mecânicos (dobradiças, clipes, botões)

- Eficácia de vedação para juntas ou vedações sobremoldadas

- Propriedades eléctricas de peças com elementos condutores

- Resistência química para peças expostas a solventes ou outras substâncias

Os dispositivos de teste personalizados fornecem frequentemente os meios mais eficazes para avaliar o desempenho funcional de forma consistente.

Implementação do Controlo Estatístico do Processo

Para manter a qualidade em ciclos de produção alargados, a implementação do Controlo Estatístico do Processo (SPC) é inestimável. Para a moldagem por injeção dupla, os principais elementos do SPC incluem:

- Gráficos de controlo para dimensões críticas e parâmetros de processo

- Estudos de capacidade (Cp, Cpk) para verificar a estabilidade do processo

- Análise de tendências para identificar mudanças graduais na qualidade

- Protocolos de análise da causa raiz para resolver os problemas detectados

Descobri que concentrar os esforços do SPC nas caraterísticas mais críticas, em vez de tentar monitorizar tudo, conduz a um controlo de qualidade mais eficaz.

Quadro de Melhoria Contínua

Um sistema de controlo de qualidade robusto não é estático. As auditorias regulares e as iniciativas de melhoria ajudam a aperfeiçoar os processos com base nos dados acumulados. Considere a implementação:

- Auditorias regulares à qualidade dos fornecedores

- Revisão periódica das taxas e causas de rejeição

- Projectos de melhoria estruturados que visam defeitos comuns

- Formação cruzada do pessoal da qualidade para melhorar a coerência das inspecções

Quando um cliente teve problemas recorrentes de flash nas interfaces de materiais, a nossa equipa de qualidade conduziu um projeto de melhoria orientado que reduziu as taxas de defeito em 68% através de modificações modestas nas ferramentas e ajustes nos parâmetros do processo.

Como é que a Moldagem por Injeção de Dois Tiros melhora a durabilidade do produto em dispositivos médicos?

Já alguma vez manuseou um dispositivo médico que parecia frágil ou com peças que pareciam susceptíveis de falhar durante uma utilização crítica? Ou talvez tenha testemunhado a rapidez com que alguns equipamentos médicos se deterioram sob as duras condições da esterilização de rotina e do manuseamento diário? Este desafio crescente afecta a segurança dos doentes e aumenta significativamente os custos de substituição.

A moldagem por injeção de dois disparos melhora drasticamente a durabilidade dos dispositivos médicos, criando ligações perfeitas e resistentes a químicos entre diferentes materiais sem adesivos. Esta técnica produz componentes com flexibilidade e rigidez específicas em áreas precisas, resultando em dispositivos que suportam ciclos de esterilização repetidos e manuseamento diário, mantendo a integridade estrutural.

A ciência por detrás de uma maior durabilidade em aplicações médicas

Ao analisar a razão pela qual a moldagem por injeção de dois disparos proporciona uma durabilidade superior nos dispositivos médicos, temos de compreender as vantagens fundamentais que este processo oferece. A técnica cria uma ligação molecular entre diferentes materiais, o que elimina os pontos fracos normalmente encontrados em componentes montados.

Formação de ligações químicas durante o processo de moldagem

O aumento da durabilidade começa ao nível molecular. Durante a moldagem de dois disparos, o primeiro material é parcialmente arrefecido antes de se introduzir o segundo material. Isto cria condições ideais para que as cadeias de polímeros de ambos os materiais se interliguem na interface. Ao contrário dos métodos de montagem tradicionais, em que dois componentes separados são unidos com adesivos ou fixadores mecânicos, a difusão intermolecular9 cria uma ligação que é quase tão forte como os próprios materiais de base.

Na minha experiência de trabalho com fabricantes de dispositivos médicos, esta ligação a nível molecular revela-se crucial quando os dispositivos têm de suportar centenas de ciclos de esterilização. Os métodos de ligação tradicionais falham frequentemente nestas condições, enquanto as peças moldadas por injeção dupla mantêm a sua integridade durante muito mais tempo.

Estratégias de combinação de materiais para um desempenho ótimo

O emparelhamento estratégico de materiais conduz a melhorias de durabilidade em aplicações médicas. Eis como diferentes combinações abordam desafios de durabilidade específicos:

| Combinação de materiais | Benefício de durabilidade | Aplicações médicas comuns |

|---|---|---|

| Plástico rígido + TPE | Resistência ao impacto com pega ergonómica | Instrumentos cirúrgicos, instrumentos de diagnóstico |

| PC + Silicone | Resistência química com vedação flexível | Sistemas de distribuição de fluidos, equipamento respiratório |

| Nylon + TPU | Resistência ao desgaste com amortecimento | Dispositivos ortopédicos, equipamentos de reabilitação |

| PP + TPE | Estabilidade de esterilização com elementos tácteis | Equipamento de laboratório, dispositivos de monitorização de doentes |

Ao desenvolver um sistema de cateteres para um cliente a PTSMAKE, utilizámos uma combinação de PC/silicone que aumentou a tolerância do ciclo de esterilização do produto em 300% em comparação com o seu design anterior que utilizava colagem adesiva.

Benefícios de Integridade Estrutural para Componentes Médicos Críticos

Eliminar os pontos de concentração de stress

Os métodos de montagem tradicionais criam pontos de concentração de tensão onde diferentes componentes se encontram. Estes pontos tornam-se locais de início de falha durante a utilização repetida ou a esterilização. A moldagem por injeção dupla elimina estes pontos fracos ao criar transições homogéneas entre materiais.

Ao longo dos anos, analisei inúmeros dispositivos médicos que falharam e aproximadamente 70% das falhas ocorrem nestes pontos de transição de material quando são utilizados métodos de montagem tradicionais. A moldagem por injeção dupla elimina praticamente este modo de falha.

Zonas de flexibilidade e rigidez controladas

Um dos aspectos mais valiosos da moldagem por injeção dupla para dispositivos médicos é a capacidade de criar zonas definidas com precisão com diferentes propriedades mecânicas. Isto permite:

- Componentes estruturais rígidos que mantêm a estabilidade dimensional

- Zonas flexíveis que absorvem o impacto ou proporcionam benefícios ergonómicos

- Áreas de toque suave para conforto e controlo do utilizador

- Transições de rigidez variável que distribuem o esforço uniformemente

Estas transições de propriedades controladas são particularmente importantes em dispositivos como os instrumentos cirúrgicos, onde o controlo preciso e a durabilidade têm de coexistir. Um cabo de pinça que ajudei a conceber utilizou policarbonato rígido para os elementos estruturais com sobremoldagem de TPE estrategicamente colocada para aderência e controlo, resultando num aumento de 40% na vida útil.

Melhorias de durabilidade no mundo real em aplicações médicas

Estudo de caso: Bombas intravenosas e sistemas de distribuição de fluidos

Os sistemas de distribuição de fluidos apresentam desafios de durabilidade específicos devido à exposição constante a produtos químicos e à limpeza frequente. A moldagem por injeção dupla revolucionou estes dispositivos:

- Criação de transições perfeitas entre caixas rígidas e vias de fluido flexíveis

- Eliminação dos pontos de fuga das juntas mecânicas

- Proporcionam resistência química quando necessário sem comprometer a flexibilidade

- Permite uma melhor limpeza através da eliminação de fendas e costuras

Um projeto recente que concluímos para um grande fabricante de equipamento médico demonstrou claramente estas vantagens. Ao redesenhar o percurso do fluido da sua bomba IV utilizando a moldagem por injeção dupla em vez de vários componentes montados, ajudámos a prolongar a vida útil média de 18 meses para mais de 4 anos.

Maior resistência aos processos de esterilização

Os dispositivos médicos têm de resistir a procedimentos de esterilização agressivos, incluindo:

- Esterilização a vapor em autoclave (121-134°C)

- Óxido de etileno gasoso

- Radiação gama

- Esterilizantes químicos como o peróxido de hidrogénio

As peças moldadas por injeção dupla apresentam uma resistência superior a estes processos em comparação com os componentes montados porque:

- Não há adesivos para degradar

- As interfaces dos materiais não se separam durante o ciclo térmico

- A estrutura homogénea impede a penetração do esterilizante

- As diferenças de expansão térmica entre materiais podem ser acomodadas através da seleção de materiais

Ao conceber componentes que irão enfrentar estas condições adversas, recomendo sempre que possível a moldagem por injeção dupla em vez dos métodos de montagem tradicionais.

Benefícios para a sustentabilidade ambiental e económica

Para além das vantagens imediatas de durabilidade, a moldagem por injeção dupla oferece importantes benefícios de sustentabilidade no fabrico de dispositivos médicos:

- Redução de resíduos através da integração de componentes que, de outra forma, seriam fabricados separadamente

- Menor frequência de substituição devido ao aumento do tempo de vida útil do dispositivo

- Eliminação de adesivos e solventes que possam suscitar preocupações ambientais

- Reciclagem simplificada no fim da vida útil devido à seleção de materiais compatíveis

Estes benefícios alinham-se com a ênfase crescente em práticas de fabrico sustentáveis na indústria de dispositivos médicos, algo que abraçámos totalmente no PTSMAKE nos nossos processos de produção.

Saiba por que razão a seleção de materiais é crucial para projectos de moldagem multimaterial bem sucedidos. ↩

Saiba mais sobre este mecanismo de ligação crítico para uma melhor engenharia de produtos. ↩

Saiba como este conceito de fabrico pode reduzir os seus custos de inventário em 18-25%. ↩

O entrelaçamento físico de cadeias de polímeros através de interfaces de materiais, fundamental para uma ligação forte. ↩

Saiba mais sobre este conceito de ligação crucial para projectos bem sucedidos. ↩

Clique para saber mais sobre as técnicas de compensação de retração específicas do material. ↩

Saiba como o alinhamento correto do molde tem impacto na qualidade das peças e na eficiência da produção. ↩

Saiba como a validação de processos garante uma qualidade de fabrico consistente e a conformidade regulamentar. ↩

Clique para saber como este processo molecular melhora o desempenho e a longevidade dos dispositivos médicos. ↩