Nos meus mais de 15 anos na PTSMAKE, vi muitos clientes confusos sobre a sobremoldagem e a moldagem por injeção 2K. É como escolher entre uma sandes e um hambúrguer - podem parecer semelhantes, mas cada um serve necessidades diferentes.

A sobremoldagem envolve a injeção de material sobre uma peça existente em dois processos separados, enquanto a moldagem por injeção 2K (two-shot) cria produtos multimateriais num único ciclo de máquina. Diferem nas etapas do processo, no custo e nas aplicações finais.

Deixem-me partilhar o que aprendi ao trabalhar com centenas de clientes na PTSMAKE. Ambos os processos podem criar produtos multimateriais fantásticos, mas a escolha do processo correto pode poupar-lhe tempo e dinheiro. Explicarei as principais diferenças, mostrarei exemplos reais e ajudá-lo-ei a decidir qual o processo que melhor se adequa ao seu projeto.

O que é a sobremoldagem?

Já alguma vez se perguntou como é que a capa do seu telemóvel combina plástico duro com superfícies macias e aderentes? Ou porque é que os dispositivos médicos modernos são simultaneamente robustos e confortáveis? O segredo está na tecnologia de sobremoldagem.

A sobremoldagem é um processo de fabrico em que injectamos um segundo material sobre um primeiro material existente para criar um componente único e multimaterial. Esta técnica combina as propriedades de diferentes materiais para melhorar a funcionalidade, a durabilidade e a experiência do utilizador do produto.

Compreender os princípios básicos da sobremoldagem

Nos meus mais de 15 anos na PTSMAKE, vi a sobremoldagem revolucionar o design de produtos em vários sectores. Este processo envolve normalmente dois componentes principais: um substrato rígido (normalmente um termoplástico) e um material sobremoldado (frequentemente um material mais macio e flexível como TPE ou borracha).

O processo funciona em duas fases:

- Primeiro, criamos o componente de base através da moldagem por injeção tradicional

- Em seguida, injectamos o segundo material em áreas específicas do componente de base

Principais benefícios da sobremoldagem

Com base na nossa vasta experiência de trabalho com clientes de diferentes sectores, identifiquei várias vantagens cruciais:

| Benefício | Descrição | Exemplo do mundo real |

|---|---|---|

| Ergonomia melhorada | As superfícies de toque suave melhoram a aderência e o conforto do utilizador | Punhos de ferramentas eléctricas |

| Durabilidade melhorada | Absorção de choques e amortecimento de vibrações | Estojos para dispositivos electrónicos |

| Flexibilidade de conceção | Várias combinações de cores e materiais | Caixas de produtos de consumo |

| Eficiência de custos | Elimina as etapas de montagem e reduz as peças | Componentes de dispositivos médicos |

| Vedação ambiental | Cria barreiras à prova de água e de pó | Equipamento de exterior |

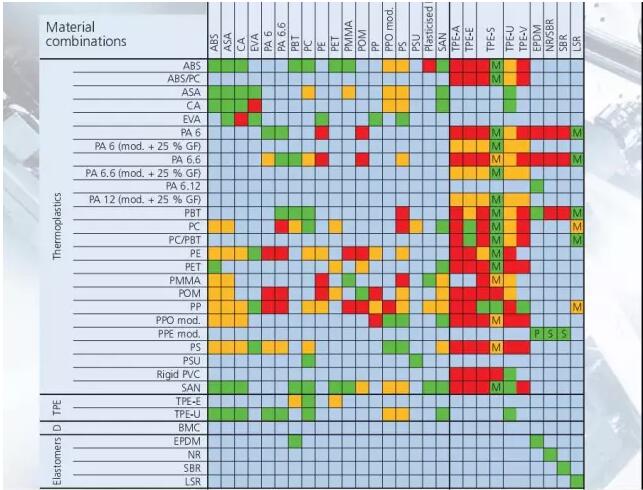

Combinações e compatibilidade de materiais

Um dos aspectos mais importantes que aprendi na sobremoldagem é a seleção de materiais. Aqui estão as combinações mais comuns que usamos na PTSMAKE:

Materiais de substrato duro:

- ABS (Acrilonitrilo Butadieno Estireno)

- PC (Policarbonato)

- Nylon

- PP (Polipropileno)

Materiais de sobremoldagem:

- TPE (Elastómero Termoplástico)

- TPU (poliuretano termoplástico)

- Silicone

- PVC macio

Aplicações do sector

Durante a minha carreira, vi a sobremoldagem transformar vários sectores:

Dispositivos médicos

- Instrumentos cirúrgicos com melhor aderência

- Dispositivos vestíveis que combinam caixas rígidas com superfícies de contacto com a pele confortáveis

- Pegas para equipamento médico com propriedades antimicrobianas

Eletrónica de consumo

- Capas para smartphones e tablets

- Punhos para controladores de jogos

- Caixas electrónicas à prova de água

Componentes para automóveis

- Controlos do painel de controlo

- Peças de acabamento interior

- Botões de mudança de velocidades

Considerações sobre a conceção

Ao projetar a sobremoldagem, aconselho sempre os nossos clientes a ter em conta:

Compatibilidade de materiais

- Propriedades de ligação química

- Taxas de expansão térmica

- Requisitos de temperatura de processamento

Caraterísticas geométricas

- Variações da espessura da parede

- Rebaixos e ângulos de inclinação

- Localização dos portões

Requisitos de produção

- Expectativas de volume

- Restrições de custos

- Normas de qualidade

Desafios e soluções comuns

Ao longo da minha experiência, deparei-me com vários desafios na sobremoldagem:

| Desafio | Solução | Impacto |

|---|---|---|

| Má aderência | Ensaios de compatibilidade de materiais | Maior durabilidade do produto |

| Formação de Flash | Conceção optimizada da ferramenta | Melhor qualidade estética |

| Estabilidade dimensional | Cálculo correto do tempo de arrefecimento | Precisão melhorada |

| Gestão de custos | Seleção estratégica de materiais | Melhoria da rendibilidade |

Controlo de qualidade na sobremoldagem

No PTSMAKE, implementamos medidas rigorosas de controlo de qualidade:

Testes de pré-produção

- Verificação da compatibilidade dos materiais

- Análise do fluxo do molde

- Avaliação do protótipo

Controlos em curso

- Monitorização da temperatura

- Verificação da pressão

- Otimização do tempo de ciclo

Inspeção pós-produção

- Inspeção visual

- Ensaios de aderência

- Verificação dimensional

Ao longo dos meus anos de experiência na indústria, tenho visto a sobremoldagem evoluir de um processo de nicho para uma solução de fabrico convencional. A sua capacidade de combinar diferentes materiais num único componente, reduzindo os custos de montagem e melhorando o desempenho do produto, torna-a uma ferramenta inestimável no fabrico moderno.

O que é a moldagem por injeção 2K?

Já alguma vez se perguntou como é que as elegantes capas de smartphone com secções de aderência suave são feitas numa só peça? Ou como é que o tablier do seu carro combina perfeitamente plástico duro com materiais de toque suave?

A moldagem por injeção 2K é um processo de fabrico avançado que injecta sequencialmente dois materiais ou cores diferentes num único molde, criando peças complexas com múltiplas propriedades num ciclo de produção, eliminando a necessidade de montagem.

O mecanismo básico da moldagem 2K

Nos meus mais de 15 anos na PTSMAKE, supervisionei inúmeros projectos de moldagem por injeção 2K. O processo começa com a injeção do primeiro material (normalmente um plástico rígido) na cavidade do molde. Depois, rodando o molde ou utilizando um robô, injectamos o segundo material noutra cavidade. Os dois materiais unem-se química ou mecanicamente durante o processo de arrefecimento.

Componentes principais da moldagem por injeção 2K

| Componente | Função | Importância |

|---|---|---|

| Unidade de injeção primária | Processa o primeiro material | Forma a estrutura de base |

| Unidade de injeção secundária | Processa o segundo material | Acrescenta caraterísticas funcionais/estéticas |

| Sistema de molde rotativo | Permite a transferência de material | Garante um alinhamento exato |

| Sistema de controlo | Gere o tempo e a sequência | Mantém a consistência da qualidade |

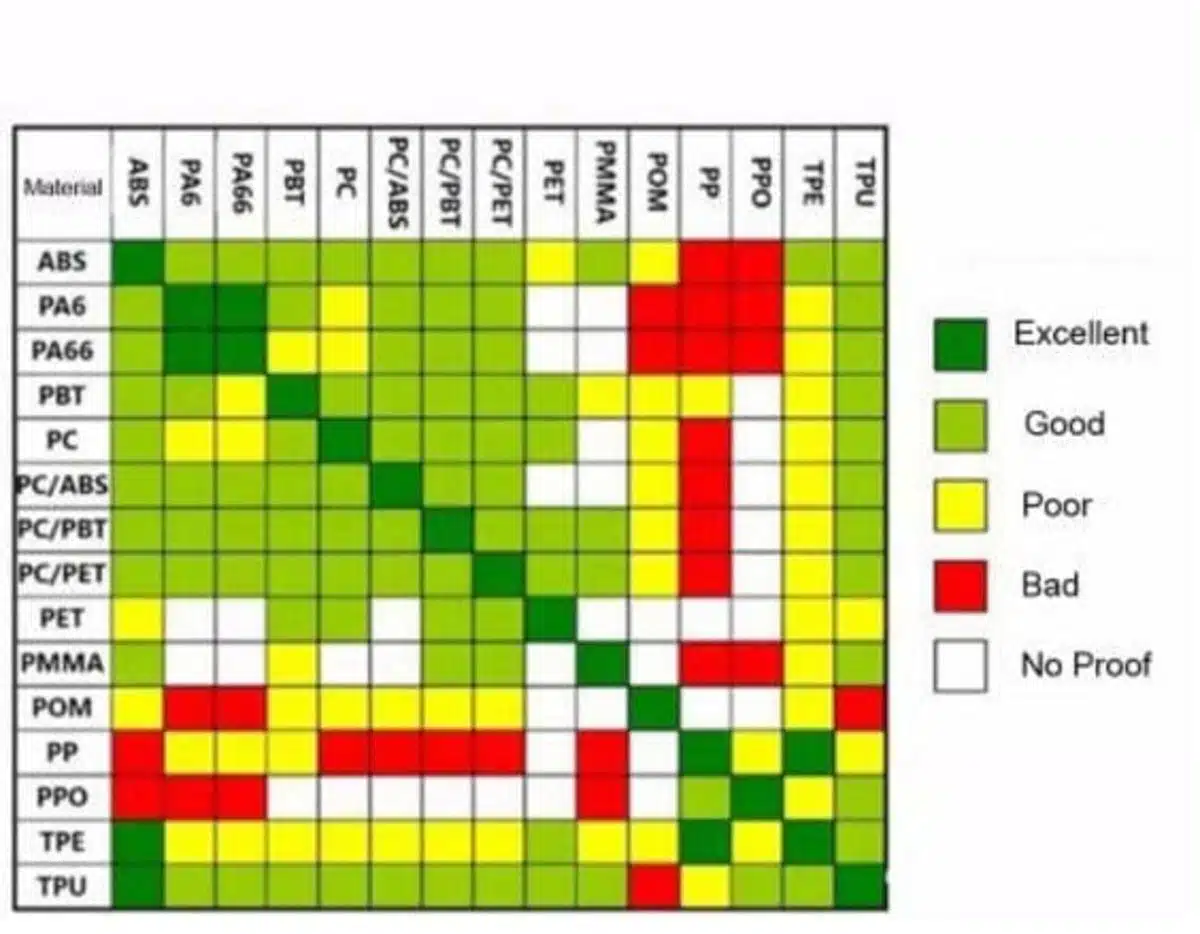

Compatibilidade e seleção de materiais

Um aspeto crucial que saliento sempre aos nossos clientes é a compatibilidade dos materiais. Nem todos os materiais se conjugam bem. Através da nossa experiência, desenvolvemos um guia completo de emparelhamento de materiais:

| Material primário | Materiais secundários compatíveis | Aplicações comuns |

|---|---|---|

| PC | TPE, TPU, Silicone | Caixas de eletrónica |

| ABS | TPE, TPU, SEBS | Componentes para automóveis |

| PA | TPE, TPU | Punhos de ferramentas |

| PP | TPE, TPU, SEBS | Bens de consumo |

Vantagens em relação à moldagem tradicional

Da minha experiência de trabalho com fabricantes globais, a moldagem por injeção 2K oferece várias vantagens distintas:

Eficiência de produção

- Elimina as etapas de montagem

- Reduz os custos de mão de obra

- Reduz os ciclos de produção em 25-40%

Melhorias de qualidade

- Melhor ligação dos materiais

- Redução das taxas de defeitos

- Qualidade consistente das peças

Flexibilidade de conceção

- Possibilidade de geometrias complexas

- Várias combinações de cores

- Propriedades variáveis do material numa peça

Aplicações do sector

Com base no nosso trabalho no PTSMAKE, vi a moldagem por injeção 2K destacar-se em vários sectores:

Indústria automóvel

- Componentes do painel de controlo

- Mudanças de velocidade

- Peças de acabamento interior

- Caixas de luz

Eletrónica de consumo

- Capas para smartphones

- Controlos remotos

- Controladores de jogos

- Dispositivos vestíveis

Dispositivos médicos

- Instrumentos cirúrgicos

- Dispositivos de administração de medicamentos

- Equipamento de diagnóstico

- Caixas para dispositivos médicos

Considerações técnicas

Ao implementar a moldagem por injeção 2K, vários factores requerem uma atenção especial:

Parâmetros do processo

- Controlo da pressão de injeção

- Gestão da temperatura dos materiais

- Otimização do tempo de ciclo

- Coordenação do tempo de arrefecimento

Diretrizes de conceção

- Rácios de espessura da parede

- Localização dos portões

- Caminhos de fluxo de material

- Área de superfície de ligação

Medidas de controlo da qualidade

- Protocolos de inspeção visual

- Ensaio de resistência da ligação

- Controlo da precisão dimensional

- Avaliação do acabamento da superfície

Implicações em termos de custos

Ao longo dos nossos anos de experiência, observei que, embora os custos iniciais das ferramentas para a moldagem 2K sejam mais elevados, os benefícios a longo prazo justificam frequentemente o investimento:

| Fator de custo | Impacto | Cronograma do ROI |

|---|---|---|

| Ferramentas | 30-50% superior ao tradicional | 6-12 meses |

| Trabalho | 40-60% inferior | Imediato |

| Resíduos de materiais | Redução 20-30% | 3-6 meses |

| Controlo de qualidade | 25-35% taxas de rejeição mais baixas | 3-6 meses |

Limitações e soluções do processo

Mesmo com as suas vantagens, a moldagem por injeção 2K tem certas limitações que aprendemos a resolver:

Restrições materiais

- Combinações de materiais limitadas

- Problemas de compatibilidade de temperatura

- Variações da força de ligação

Restrições de conceção

- Requisitos mínimos de espessura de parede

- Limitações da localização do portão

- Restrições de tamanho da peça

Considerações sobre os custos

- Investimento inicial mais elevado

- Conceção complexa do molde

- Necessidades de equipamento especializado

Através de um planeamento cuidadoso e da seleção de materiais, estas limitações podem ser geridas de forma eficaz para obter resultados óptimos.

Como é que a sobremoldagem difere da moldagem por injeção 2K?

Após mais de 15 anos de experiência em moldagem por injeção de plástico, vi inúmeros clientes confundirem-se entre sobremoldagem e moldagem por injeção 2K, o que muitas vezes leva a atrasos e retrabalhos dispendiosos no projeto.

A sobremoldagem e a moldagem por injeção 2K são processos de fabrico distintos. A sobremoldagem utiliza duas etapas de moldagem separadas em sequência, enquanto a moldagem por injeção 2K combina ambas as etapas num único ciclo, utilizando equipamento especializado.

Diferenças no fluxo de trabalho do processo

Nas minhas actividades diárias no PTSMAKE, constatei que é fundamental compreender o fluxo de trabalho. Vou explicar as principais diferenças:

Processo de sobremoldagem

- Primeiro passo: Criar o componente de base (substrato)

- Segundo passo: Transferência para outro molde ou máquina

- Etapa final: Moldar o segundo material sobre o substrato

- Tempo total: Normalmente 20-45 minutos para o ciclo completo

Processo de moldagem por injeção 2K

- Funcionamento de uma única máquina

- Rotação automática entre disparos

- Ciclo de moldagem contínuo

- Tempo total: Normalmente 30-60 segundos por peça

Requisitos de equipamento

Com base na minha experiência na gestão de ambos os processos, eis uma comparação pormenorizada:

| Caraterística | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Tipo de máquina | Máquina de moldagem por injeção standard | Máquina multicomponente especializada |

| Complexidade da ferramenta | Moldes simples e separados | Sistema de moldes complexo e integrado |

| Tempo de configuração | Configurações mais longas e múltiplas | Configuração mais curta e única |

| Custo do investimento | Investimento inicial mais baixo | Custos de máquinas e ferramentas mais elevados |

Considerações sobre compatibilidade de materiais

Já ajudei muitos clientes a selecionar os materiais certos para os seus projectos. Eis o que precisa de saber:

Opções de material de sobremoldagem

- Combinações de materiais mais flexíveis

- Melhor para materiais incompatíveis

- Dá tempo para uma ligação adequada

- Pode utilizar promotores de aderência

Requisitos de material de moldagem 2K

- Os materiais devem ser quimicamente compatíveis

- São necessárias temperaturas de processamento semelhantes

- Opções limitadas de combinação de materiais

- Requisitos de ligação mais rápidos

Considerações sobre a conceção

Ao longo dos meus anos de gestão de projectos, identifiquei estes factores críticos de conceção:

Vantagens do design de sobremoldagem

- Possibilidade de geometrias mais complexas

- Melhor controlo da espessura da interface

- Mais fácil de modificar os desenhos

- Requisitos de tolerância mais flexíveis

Limitações do projeto de moldes 2K

- Limitado pelo movimento da ferramenta

- Necessidade de localização exacta dos portões

- Possibilidade de cortes inferiores limitados

- Requisitos de tolerância mais rigorosos

Implicações em termos de custos

Permitam-me que partilhe algumas ideias das nossas discussões sobre preços:

Custos de sobremoldagem

- Menor investimento em ferramentas

- Custos laborais mais elevados

- Aumento dos custos de manuseamento

- Melhor para volumes mais baixos

Custos de moldagem 2K

- Investimento inicial mais elevado

- Custos laborais mais baixos

- Redução dos custos de manuseamento

- Mais económico para grandes volumes

Considerações sobre a qualidade

Na minha experiência de controlo de qualidade:

Aspectos de qualidade da sobremoldagem

- Melhor controlo sobre cada camada

- Inspeção mais fácil entre etapas

- Ligação mais consistente

- Taxas de rejeição mais baixas em peças complexas

Factores de qualidade da moldagem 2K

- Tempos de ciclo mais rápidos podem afetar a ligação

- Interfaces mais difíceis de inspecionar

- Maior consistência em peças simples

- Melhor para consistência de grande volume

Guia de seleção de aplicações

Com base em milhares de projectos que supervisionei:

Melhor para sobremoldagem

- Dispositivos médicos que requerem materiais certificados

- Caixas electrónicas complexas

- Pegas e punhos de toque suave

- Volumes de produção baixos a médios

Melhor para moldagem 2K

- Componentes para automóveis

- Produtos de consumo de grande volume

- Aplicações simples a duas cores

- Peças que requerem ciclos de produção rápidos

Através da minha vasta experiência no PTSMAKE, aprendi que a escolha entre sobremoldagem e moldagem por injeção 2K não tem apenas a ver com capacidades técnicas - tem a ver com a compreensão das necessidades específicas do seu projeto, volumes de produção e requisitos de qualidade. Cada processo tem as suas vantagens únicas, e o sucesso está em fazer uma escolha informada com base na sua aplicação específica.

Quais são as vantagens e limitações da sobremoldagem?

Como especialista em fabrico com mais de 15 anos no PTSMAKE, vi inúmeros projectos em que a sobremoldagem parecia perfeita no papel, mas trouxe desafios inesperados na realidade.

A sobremoldagem é um processo de fabrico que combina vários materiais numa única peça, oferecendo vantagens como uma melhor aderência e necessidades de montagem reduzidas, mas também apresenta desafios como ciclos de produção mais longos e problemas de ligação de materiais.

Principais vantagens da sobremoldagem

Funcionalidade melhorada do produto

Na minha experiência de trabalho com grandes fabricantes de produtos electrónicos, a sobremoldagem provou ser inestimável para melhorar a aderência e a sensação do produto. Eis o que observei:

- Punhos de toque suave em ferramentas eléctricas

- Superfícies antiderrapantes em dispositivos médicos

- Pegas ergonómicas em produtos de consumo

Requisitos de montagem reduzidos

Uma das vantagens mais significativas que vi foi a eliminação de várias etapas de montagem:

- Sem necessidade de fixações mecânicas

- Menos componentes individuais

- Redução dos custos de mão de obra

- Menor risco de erros de montagem

Proteção melhorada do produto

As capacidades de vedação da sobremoldagem são notáveis:

- Barreiras resistentes à água

- Proteção contra poeiras e detritos

- Amortecimento de vibrações

- Maior durabilidade em ambientes agressivos

| Tipo de proteção | Benefício | Aplicações comuns |

|---|---|---|

| Selo de humidade | Evita a entrada de água | Eletrónica de exterior |

| Proteção contra impactos | Absorve os choques | Dispositivos móveis |

| Resistência química | Protege contra a corrosão | Equipamento industrial |

| Isolamento térmico | Gestão da temperatura | Ferramentas manuais |

Limitações e desafios

Ciclos de produção alargados

Da minha experiência no sector da produção:

- Os tempos de configuração são mais longos

- Necessidade de controlos de qualidade adicionais

- Múltiplos requisitos de manuseamento de materiais

- Tempo de arrefecimento entre disparos

Considerações sobre os custos

O impacto financeiro inclui:

- Maior investimento inicial em ferramentas

- Custos da operação secundária

- Ensaios de compatibilidade de materiais

- Aumento das medidas de controlo da qualidade

Desafios técnicos

Questões relacionadas com a ligação de materiais

Deparei-me com estes problemas comuns:

- Má aderência entre materiais

- Incompatibilidades de expansão térmica

- Preocupações com a compatibilidade química

- Requisitos de preparação da superfície

Limitações de conceção

As principais restrições incluem:

- Restrições de espessura do material

- Limitações da localização do portão

- Desafios de geometria complexa

- Considerações sobre a conceção da ferramenta

| Desafio | Impacto | Estratégia de atenuação |

|---|---|---|

| Compatibilidade de materiais | Risco de delaminação | Testes exaustivos de materiais |

| Conceção de ferramentas | Maior complexidade | Simulação CAD avançada |

| Controlo de qualidade | Aumento das necessidades de inspeção | Sistemas de visão automatizados |

| Velocidade de produção | Tempos de ciclo mais longos | Otimização do processo |

Aplicações do mundo real e estudos de caso

Eletrónica de consumo

No nosso trabalho com os principais fabricantes de produtos electrónicos:

- Botões de toque suave nos controlos remotos

- Vedantes à prova de água para dispositivos de exterior

- Caixas resistentes a impactos para telemóveis

Dispositivos médicos

Os nossos projectos de dispositivos médicos demonstram:

- Punhos ergonómicos para ferramentas cirúrgicas

- Caixas de equipamento resistentes a produtos químicos

- Componentes compatíveis com a esterilização

Aplicações automóveis

As utilizações comuns em automóveis incluem:

- Componentes de acabamento interior

- Conectores eléctricos à prova de intempéries

- Suportes amortecedores de vibrações

Melhores práticas para uma sobremoldagem bem sucedida

Com base na minha experiência de gestão de milhares de projectos:

Seleção de materiais

- Testes de compatibilidade exaustivos

- Verificação da resistência à temperatura

- Avaliação da resistência química

Otimização da conceção

- Planeamento adequado da localização do portão

- Consideração da espessura da parede

- Projeto de implementação do ângulo

Controlo de processos

- Monitorização da temperatura

- Otimização da pressão

- Gestão do tempo de ciclo

Garantia de qualidade

- Protocolos de inspeção visual

- Ensaio de resistência da ligação

- Verificação dimensional

Ao longo dos meus anos no PTSMAKE, aprendi que uma sobremoldagem bem sucedida requer um equilíbrio cuidadoso entre estas vantagens e limitações. Embora os benefícios possam ser substanciais, o planeamento cuidadoso e a experiência são essenciais para alcançar os melhores resultados. Aconselho sempre os nossos clientes a avaliarem cuidadosamente os seus requisitos específicos em relação a estes factores antes de se comprometerem com uma solução de sobremoldagem.

Quais são as vantagens e limitações da moldagem por injeção 2K?

Tem dificuldade em decidir se a moldagem por injeção 2K é adequada para o seu projeto? Depois de mais de 15 anos na indústria, vi tanto as incríveis vantagens como as desafiantes limitações desta tecnologia.

A moldagem por injeção 2K oferece ciclos de produção rápidos e uma forte ligação de materiais, mas tem custos de equipamento iniciais elevados e é mais adequada para a produção de grandes volumes. Compreender estas vantagens e desvantagens é crucial para tomar decisões de fabrico informadas.

Principais vantagens da moldagem por injeção 2K

Com base na minha experiência no PTSMAKE, identifiquei várias vantagens significativas que fazem com que a moldagem por injeção 2K se destaque:

Ciclos de produção eficientes

A integração de dois materiais num único ciclo de moldagem reduz significativamente o tempo de produção. Nas nossas instalações, conseguimos:

| Processo tradicional | Processo de moldagem 2K | Poupança de tempo |

|---|---|---|

| 45-60 segundos/parte | 25-35 segundos/parte | Até 40% |

Ligação superior de materiais

Ao contrário dos métodos de montagem tradicionais, a moldagem 2K cria uma ligação molecular entre os materiais. Isto resulta em:

- Maior integridade estrutural

- Melhor resistência aos factores ambientais

- Redução do risco de separação de componentes

- Melhoria da longevidade do produto

Flexibilidade de conceção melhorada

A capacidade de combinar diferentes materiais abre novas possibilidades de design:

- Combinações de várias cores

- Sobreposições de toque suave

- Vedantes e juntas integrados

- Geometrias complexas

Limitações e desafios

Investimento inicial elevado

Pela minha experiência na gestão de linhas de produção, os custos iniciais podem ser substanciais:

| Categoria de investimento | Gama de custos aproximados |

|---|---|

| Máquina de moldagem 2K | $150,000 - $500,000 |

| Ferramentas personalizadas | $25,000 - $100,000 |

| Instalação e formação | $10,000 - $30,000 |

Requisitos de volume

A moldagem 2K torna-se rentável principalmente na produção de grandes volumes:

- Volume anual mínimo recomendado: mais de 100 000 unidades

- Gama de produção óptima: mais de 250.000 unidades

- O ponto de equilíbrio exige normalmente séries de produção significativas

Complexidades técnicas

Nos meus mais de 15 anos no PTSMAKE, observei vários desafios técnicos:

- Requisitos de compatibilidade de materiais

- Necessidades complexas de conceção de ferramentas

- Exigências de controlo preciso do processo

- Requisitos de formação especializada do operador

Aplicações no mundo real

Indústria automóvel

Implementámos com sucesso a moldagem 2K para:

- Componentes do painel de instrumentos com superfícies de toque suave

- Luzes indicadoras multicoloridas

- Vedantes integrados em conectores eléctricos

- Acabamento exterior resistente às intempéries

Eletrónica de consumo

A nossa experiência inclui:

- Capas para smartphones com pegas de borracha

- Componentes de controladores de jogos

- Caixas de dispositivos à prova de água

- Luzes indicadoras multicoloridas

Dispositivos médicos

As aplicações críticas incluem:

- Instrumentos cirúrgicos com pegas ergonómicas

- Caixas para dispositivos médicos com vedantes integrados

- Dispositivos de administração de medicamentos com múltiplos materiais

- Componentes de equipamento de laboratório

Estratégias de otimização de processos

Com base na nossa experiência de fabrico, recomendo:

Seleção de materiais

- Efetuar testes completos de compatibilidade de materiais

- Considerar as taxas de contração de ambos os materiais

- Avaliar a relação custo-eficácia das combinações de materiais

Conceção de ferramentas

- Implementar canais de ventilação e arrefecimento adequados

- Conceber localizações óptimas de portas

- Ter em conta os padrões de fluxo de materiais

Controlo de qualidade

- Implementar sistemas de inspeção automatizados

- Estabelecer parâmetros de qualidade claros

- Manter uma documentação rigorosa do processo

Gestão de custos

- Otimizar os tempos de ciclo

- Minimizar o desperdício de material

- Implementar a manutenção preditiva

- Formar eficazmente os operadores

Ao longo dos anos de trabalho com vários clientes na PTSMAKE, aprendi que o sucesso na moldagem por injeção 2K requer uma análise cuidadosa destes factores. Embora a tecnologia ofereça vantagens notáveis em termos de eficiência de produção e qualidade do produto, é essencial avaliar cuidadosamente se os benefícios justificam o investimento inicial e os requisitos operacionais contínuos para a sua aplicação específica.

A chave é analisar minuciosamente os seus requisitos de produção, especificações de materiais e estratégia de fabrico a longo prazo antes de se comprometer com a moldagem por injeção 2K. Em muitos casos, as vantagens da tecnologia podem proporcionar uma vantagem competitiva significativa, mas apenas quando devidamente alinhadas com os seus objectivos de fabrico e volumes de produção.

Que indústrias beneficiam mais com a sobremoldagem?

Está a perguntar-se que indústrias podem realmente maximizar o potencial da sobremoldagem? Após mais de 15 anos na indústria transformadora, assisti a transformações notáveis em vários sectores.

A tecnologia de sobremoldagem beneficia principalmente quatro indústrias-chave: dispositivos médicos, eletrónica de consumo, automóvel e ferramentas portáteis. Estes sectores utilizam a sobremoldagem para melhorar a funcionalidade dos produtos, melhorar a experiência do utilizador e aumentar a durabilidade, mantendo a relação custo-eficácia.

Aplicações da indústria médica

Na minha experiência de trabalho com fabricantes de dispositivos médicos, a sobremoldagem revolucionou o design de equipamentos médicos. Os dispositivos médicos requerem uma aderência precisa, conforto e capacidades de esterilização. Aqui estão algumas das principais aplicações:

- Instrumentos cirúrgicos com pegas ergonómicas

- Seringas médicas com pega melhorada

- Ferramentas dentárias com pegas confortáveis

- Invólucros para dispositivos médicos com propriedades de vedação

A indústria médica valoriza particularmente a sobremoldagem porque cria superfícies sem costuras e resistentes a bactérias que são fáceis de limpar e esterilizar.

Impacto da eletrónica de consumo

O sector da eletrónica de consumo adoptou a sobremoldagem tanto para fins de proteção como estéticos. Vi inúmeros exemplos em que esta tecnologia melhorou a durabilidade do produto e a experiência do utilizador:

| Categoria do produto | Benefícios da sobremoldagem |

|---|---|

| Capas para smartphones | Resistência ao impacto, melhoria da aderência |

| Fones de ouvido | Conforto, resistência à água |

| Controlos remotos | Durabilidade, absorção de choques |

| Controladores de jogos | Punho ergonómico, resistente ao suor |

Integração da indústria automóvel

O sector automóvel representa um dos maiores mercados para a sobremoldagem. A partir da minha colaboração com os principais fabricantes de automóveis, observei estas aplicações críticas:

Componentes interiores

- Controlos do painel de controlo

- Puxadores de portas

- Elementos da consola central

- Punhos do volante

Partes externas

- Vedações contra intempéries

- Juntas

- Conectores de cabos

- Componentes de guarnição

Revolução das ferramentas portáteis

Trabalhar com fabricantes de ferramentas mostrou-me como a sobremoldagem transformou a indústria das ferramentas eléctricas e manuais:

Ferramentas eléctricas

- Punhos de berbequim com amortecimento de vibrações

- Punhos de serra com caraterísticas de segurança melhoradas

- Caixas de chaves de impacto com maior durabilidade

- Punhos de chaves de fendas eléctricas com melhor controlo

Ferramentas manuais

- Cabos de chave de fendas com design ergonómico

- Punhos de alicate com caraterísticas de conforto

- Cabos de chave com propriedades antiderrapantes

- Punhos de martelo com absorção de choque

Benefícios para todos os sectores

Ao longo dos meus anos no PTSMAKE, identifiquei várias vantagens universais que a sobremoldagem traz a estas indústrias:

Funcionalidade melhorada

- Melhor aderência e controlo

- Propriedades de vedação melhoradas

- Amortecimento de vibrações

- Resistência ao impacto

Melhorias estéticas

- Opções de cores personalizadas

- Variações de textura

- Diferenciação da marca

- Aspeto e toque premium

Eficiência de custos

- Etapas de montagem reduzidas

- Custos laborais mais baixos

- Diminuição do tempo de produção

- Desperdício mínimo

Experiência do utilizador

- Ergonomia melhorada

- Melhor feedback tátil

- Caraterísticas de segurança melhoradas

- Maior conforto

Considerações sobre o fabrico

Com base na nossa vasta experiência com diversos clientes, considero que estes factores-chave são cruciais para uma implementação bem sucedida da sobremoldagem:

| Considerações | Impacto |

|---|---|

| Seleção de materiais | Determina a força e o desempenho da ligação |

| Otimização da conceção | Afecta a eficiência da produção |

| Controlo de qualidade | Garante resultados consistentes |

| Gestão de custos | Influencia a competitividade do mercado |

Ao trabalhar com várias indústrias, aprendi que as aplicações de sobremoldagem bem sucedidas requerem uma consideração cuidadosa de:

- Compatibilidade de materiais

- Requisitos de conceção

- Volume de produção

- Condições ambientais

- Conformidade regulamentar

O sucesso da sobremoldagem nestas indústrias demonstra a sua versatilidade e eficácia. Tendo supervisionado inúmeros projectos, posso afirmar com confiança que, quando corretamente implementada, a sobremoldagem proporciona vantagens competitivas significativas em termos de qualidade do produto, satisfação do utilizador e eficiência de fabrico.

Que indústrias beneficiam mais com a moldagem por injeção 2K?

Questiona-se sobre quais as indústrias que estão a liderar a revolução da moldagem por injeção 2K? Após mais de 15 anos na indústria transformadora, assisti a transformações notáveis em vários sectores.

A moldagem por injeção 2K tornou-se um fator de mudança nas indústrias automóvel, eletrónica de consumo e médica. Estes sectores beneficiam de custos de montagem reduzidos, de uma melhor funcionalidade dos produtos e de uma maior eficiência de produção graças a este processo de fabrico avançado.

Aplicações da indústria automóvel

Na minha experiência de trabalho com os principais fabricantes de automóveis, a moldagem por injeção 2K revolucionou a produção de componentes interiores. O sector automóvel beneficia de:

- Componentes multimateriais do painel de instrumentos

- Comandos do volante de toque suave

- Conjuntos de botões iluminados

- Acabamento exterior resistente às intempéries

A integração de materiais duros e macios num único processo reduziu significativamente o tempo de montagem e melhorou a qualidade das peças. Por exemplo, um puxador de porta com material macio integrado demora agora menos tempo a produzir do que com os métodos tradicionais.

Evolução da eletrónica de consumo

A indústria eletrónica adoptou a moldagem 2K para:

| Tipo de componente | Benefícios | Aplicações comuns |

|---|---|---|

| Conjuntos de botões | Opções multicoloridas, sensação tátil melhorada | Telemóveis, comandos à distância |

| Alojamentos de dispositivos | Vedação à prova de água, aspeto estético | Dispositivos inteligentes, vestíveis |

| Painéis de controlo | Maior durabilidade, ecrãs integrados | Electrodomésticos, consolas de jogos |

Fabrico de dispositivos médicos

O sector médico beneficia particularmente da capacidade de criação da moldagem 2K:

- Instrumentos cirúrgicos ergonómicos com pegas macias

- Dispositivos de diagnóstico multicomponentes

- Alojamentos médicos selados com juntas integradas

Vi materiais compatíveis com a esterilização combinados com superfícies de aderência confortáveis, reduzindo as etapas de fabrico e melhorando a segurança do produto.

Inovações em electrodomésticos

Os electrodomésticos modernos utilizam molduras de 2K para..:

- Interfaces do painel de controlo

- Componentes selados e resistentes à água

- Pegas e punhos ergonómicos

- Elementos decorativos com propriedades funcionais

Produtos de higiene pessoal

A indústria de cuidados pessoais utiliza a moldagem 2K para:

- Cabos de escova de dentes com zonas de aderência

- Cabos de lâmina que combinam uma estrutura rígida com um toque suave

- Embalagem de cosméticos com múltiplas propriedades de material

Benefícios de custo em todos os sectores

A partir da minha experiência de fabrico, observei estas vantagens fundamentais:

Redução dos custos de montagem

- Eliminação das operações secundárias

- Menor necessidade de mão de obra

- Diminuição das necessidades de gestão de stocks

Eficiência de produção

- Tempos de ciclo mais rápidos

- Redução das taxas de refugo

- Melhoria da consistência da qualidade

Liberdade de conceção

- Integração de múltiplas funções

- Opções estéticas melhoradas

- Melhores soluções ergonómicas

Melhoria da qualidade e do desempenho

A implementação da moldagem 2K conduziu a:

| Aspeto | Moldagem tradicional | 2K Moldagem |

|---|---|---|

| Etapas de montagem | 3-4 passos | 1 passo |

| Tempo de ciclo | 45-60 segundos | 25-35 segundos |

| Taxa de defeitos | 2-3% | <1% |

| Resistência da ligação do material | Moderado | Elevado |

Impacto ambiental

A moldagem por injeção 2K oferece benefícios ambientais:

- Redução de resíduos devido à eliminação das etapas de montagem

- Menor consumo de energia na produção

- Diminuição das necessidades de transporte de componentes

- Melhoria da longevidade do produto

Quando trabalho com clientes destas indústrias, constato sistematicamente uma redução de custos de 15-20% em comparação com os métodos de fabrico tradicionais. A capacidade de combinar materiais num único processo não só melhora a eficiência, como também permite soluções de design inovadoras que não eram possíveis anteriormente.

Ao longo dos meus anos no PTSMAKE, testemunhei a transformação dos processos de fabrico nestes sectores. A adoção da moldagem por injeção 2K continua a crescer à medida que mais indústrias reconhecem os seus benefícios na redução de custos, na melhoria da qualidade e na possibilidade de soluções de design inovadoras.

Para as empresas que consideram a moldagem por injeção 2K, é crucial compreender que o sucesso depende da seleção adequada do material, da conceção da ferramenta e do controlo do processo. O investimento inicial na tecnologia 2K é muitas vezes compensado por poupanças a longo prazo nos custos de produção e na melhoria da qualidade do produto.

Que combinações de materiais são possíveis na sobremoldagem?

Já alguma vez se perguntou porque é que o cabo da sua escova de dentes é macio enquanto a cabeça permanece rígida? Ou como é que a sua ferramenta eléctrica tem aquela superfície de aderência perfeita? É a magia da sobremoldagem em ação.

A sobremoldagem permite várias combinações de materiais, incluindo principalmente pares termoplástico-elastómero, combinações metal-plástico e conjuntos multitermoplásticos. O sucesso depende da compatibilidade dos materiais, da preparação da superfície e das técnicas de ligação corretas.

Combinações comuns de materiais

Com base nos meus mais de 15 anos de experiência no PTSMAKE, trabalhei com inúmeras combinações de materiais. Aqui estão as mais comuns:

Combinações de termoplásticos e elastómeros

A combinação mais popular que utilizamos é a de substratos termoplásticos com elastómeros termoplásticos (TPE). Estes pares oferecem excelentes propriedades de ligação e versatilidade. Eis uma tabela de compatibilidade típica que utilizamos:

| Material do substrato | TPE compatível | Aplicações comuns |

|---|---|---|

| PP | TPE-S, TPV | Produtos de consumo, peças para automóveis |

| ABS | TPE-S, TPU | Caixas electrónicas, pegas |

| PC | TPE-U, TPE-E | Dispositivos médicos, ferramentas |

| PA | TPE-E, TPU | Componentes industriais |

| PBT | TPE-E, TPU | Conectores eléctricos |

Combinações metal-plástico

Quando se combinam metais com plásticos, o tratamento da superfície torna-se crucial. Já vi muitos projectos falharem devido a uma má preparação da superfície. Os principais materiais que utilizamos normalmente incluem:

- Alumínio com termoplásticos de engenharia

- Aço inoxidável com polímeros de alto desempenho

- Latão com nylon de qualidade especial

Sistemas multitermoplásticos

É aqui que as coisas se tornam interessantes. Podemos combinar diferentes termoplásticos para obter propriedades específicas:

- Combinações de PC/ABS para uma maior resistência ao impacto

- Misturas de PBT/PET para maior resistência química

- Sistemas PA/PP para uma resistência económica

Factores críticos para uma ligação bem sucedida

Compatibilidade de materiais

De acordo com a minha experiência, a compatibilidade química é a base de uma sobremoldagem bem sucedida. Eis o que consideramos:

- Similaridade da estrutura química

- Gamas de temperatura de fusão

- Potencial de interação da cadeia molecular

- Caraterísticas da energia de superfície

Técnicas de preparação da superfície

Aprendi que uma preparação adequada da superfície pode ser decisiva para um projeto de sobremoldagem:

| Método de preparação | Melhor para | Eficácia |

|---|---|---|

| Tratamento com plasma | Metais, plásticos de alto desempenho | Excelente |

| Tratamento Corona | A maioria dos termoplásticos | Muito bom |

| Gravura química | Metais, plásticos difíceis de colar | Bom |

| Abrasão mecânica | Substratos metálicos | Moderado |

Soluções avançadas de colagem

No meu trabalho no PTSMAKE, desenvolvemos várias abordagens para melhorar a ligação:

Aplicações de primários

- Utilização de primários especializados para materiais incompatíveis

- Desenvolvimento de formulações de primários personalizados

- Aplicação de tratamentos específicos de superfície

Encravamento mecânico

- Conceção de rebaixos e canais

- Criação de padrões de micro-textura

- Implementação de caraterísticas de cauda de andorinha

Parâmetros do processo

Com base nos nossos dados de fabrico:- Controlo da temperatura do molde com uma tolerância de ±5°C

- Otimização da pressão de injeção

- Ajustes de tempo de ciclo para diferentes combinações de materiais

Resolução de problemas comuns

Ao longo dos meus anos no sector, deparei-me com vários desafios:

Prevenção da delaminação

Para evitar a separação entre camadas:

Considerações sobre a seleção de materiais

- Verificar as tabelas de compatibilidade

- Verificar a resistência à temperatura

- Teste de resistência química

Controlo de processos

- Monitorizar as velocidades de injeção

- Controlo das taxas de arrefecimento

- Manter a pressão constante

Medidas de controlo da qualidade

Implementamos controlos de qualidade rigorosos:

| Método de ensaio | Parâmetro Medido | Frequência |

|---|---|---|

| Teste de tração | Resistência da ligação | Cada lote |

| Análise de secções transversais | Qualidade da interface | Semanal |

| Ensaios ambientais | Durabilidade a longo prazo | Mensal |

| Resistência química | Integridade dos materiais | Por projeto |

Através da minha experiência, descobri que uma sobremoldagem bem sucedida requer um conhecimento profundo das propriedades dos materiais e dos parâmetros de processamento. Na PTSMAKE, actualizamos continuamente a nossa base de dados de combinações de materiais e parâmetros de processamento para garantir os melhores resultados para os nossos clientes.

Esta abordagem abrangente à seleção e processamento de materiais ajudou-nos a atingir uma taxa de sucesso de 98% nos nossos projectos de sobremoldagem, com casos mínimos de falhas de ligação ou problemas de qualidade. Lembre-se, a chave não é apenas selecionar materiais compatíveis, mas também compreender como processá-los corretamente.

Que combinações de materiais são possíveis na moldagem por injeção 2K?

Após mais de 15 anos de experiência em moldagem por injeção, vi inúmeros clientes debaterem-se com a escolha das combinações de materiais certas para os seus projectos 2K. Deixem-me partilhar o que realmente funciona.

A moldagem por injeção de dois componentes (2K) permite combinações específicas de materiais, como plásticos rígidos e macios ou materiais duros multicoloridos. As combinações comuns incluem ABS com TPE, PC com ABS e vários outros termoplásticos compatíveis que criam fortes ligações químicas.

Combinações comuns de materiais compatíveis

No meu trabalho quotidiano na PTSMAKE, recomendo frequentemente aos nossos clientes estas combinações de materiais com provas dadas:

| Material de base | Material do molde compatível | Aplicações comuns |

|---|---|---|

| ABS | TPE/TPU | Punhos de ferramentas eléctricas, eletrónica de consumo |

| PC | ABS | Peças para automóveis, caixas para eletrónica |

| PA | TPE/TPU | Componentes mecânicos, equipamento desportivo |

| PP | TPE/TPU | Produtos de consumo, dispositivos médicos |

| PBT | TPE/TPU | Conectores eléctricos, peças para automóveis |

Combinações de material duro-duro

Quando trabalho com combinações difíceis, considero estas combinações particularmente eficazes:

Combinação PC/ABS

- Excelentes propriedades mecânicas

- Elevada resistência ao impacto

- Boa resistência química

- Comum nas indústrias automóvel e eletrónica

Combinação PA/PBT

- Caraterísticas de resistência superiores

- Boa estabilidade dimensional

- Resistência térmica melhorada

- Amplamente utilizado em componentes mecânicos

Combinações de materiais macios e duros

Com base na minha experiência em centenas de projectos, estas combinações oferecem os melhores resultados:

Configuração ABS/TPE

- Forte força de ligação

- Excelente acabamento de superfície

- Boa flexibilidade no componente macio

- Perfeito para aplicações ergonómicas

Configuração de PC/TPU

- Elevada durabilidade

- Resistência superior ao impacto

- Excelentes propriedades de desgaste

- Ideal para aplicações no exterior

Considerações sobre ligações químicas

Ao longo dos meus anos de experiência, aprendi que uma moldagem 2K bem sucedida depende muito de uma ligação química adequada:

Compatibilidade de materiais

- Alinhamento da estrutura molecular

- Temperaturas de fusão semelhantes

- Propriedades químicas compatíveis

Parâmetros de processamento

- Controlo da temperatura de fusão

- Otimização da pressão de injeção

- Gestão do tempo de arrefecimento

Estratégias de otimização da conceção

Eis as principais estratégias que desenvolvi ao longo da minha carreira:

Conceção da interface

- Maximizar a área de contacto

- Criar encravamentos mecânicos

- Assegurar um fluxo de material adequado

Geometria da peça

- Considerar as taxas de retração

- Planear a expansão térmica diferencial

- Conceber transições de espessura de parede adequadas

Medidas de controlo da qualidade

No PTSMAKE, implementamos estes controlos de qualidade essenciais:

Testes físicos

- Avaliação da resistência da ligação

- Ensaios de resistência ao impacto

- Teste de esforço ambiental

Inspeção visual

- Qualidade do acabamento da superfície

- Consistência da cor

- Verificação da dimensão da peça

Aplicações específicas do sector

Os diferentes sectores exigem combinações específicas de materiais:

Indústria automóvel

- PC/ABS para componentes interiores

- PA/TPE para o revestimento exterior

- PBT/TPU para peças funcionais

Eletrónica de consumo

- ABS/TPE para dispositivos portáteis

- PC/ABS para caixas

- PA/TPE para componentes de proteção

Dispositivos médicos

- PP/TPE para pegas ergonómicas

- PC/TPU para caixas de equipamento

- PBT/TPE para componentes de dispositivos

Através da minha vasta experiência com a moldagem por injeção 2K, aprendi que uma seleção bem sucedida da combinação de materiais requer uma consideração cuidadosa dos seguintes aspectos

- Requisitos de utilização final

- Condições ambientais

- Restrições ao fabrico

- Considerações sobre os custos

- Conformidade regulamentar

A chave para o sucesso da moldagem por injeção 2K reside na compreensão não só das propriedades dos materiais, mas também da forma como estes materiais interagem durante o processo de moldagem. Na PTSMAKE, desenvolvemos uma vasta experiência na otimização destas combinações de materiais para obter os melhores resultados possíveis para as aplicações específicas dos nossos clientes.

Quais são as principais considerações de design para a sobremoldagem?

Nos meus mais de 15 anos na PTSMAKE, vi inúmeros projectos de sobremoldagem falharem devido a más considerações de design. Um projeto recente ensinou-me que o sucesso reside nos detalhes do planeamento inicial do projeto.

Um projeto de sobremoldagem bem sucedido requer uma atenção cuidada aos ângulos de inclinação, à consistência da espessura do material e às taxas de retração. A chave é a criação de interligações mecânicas adequadas, assegurando simultaneamente a compatibilidade de materiais entre o substrato e os componentes do sobremolde.

Ângulos de inclinação essenciais e espessura da parede

Depois de trabalhar com milhares de projectos de sobremoldagem, aprendi que os ângulos de inclinação adequados são cruciais. Recomendo um ângulo de inclinação mínimo de 1-2° para a maioria das aplicações, mas as geometrias complexas podem exigir até 5°. O ângulo de inclinação correto garante:

- Fácil ejeção da peça do molde

- Redução do desgaste das ferramentas

- Qualidade consistente das peças

- Custos de produção mais baixos

A uniformidade da espessura da parede é igualmente importante. Aconselho sempre os meus clientes a manterem um rácio de espessura de parede consistente entre o substrato e o material do molde, normalmente entre 1:1 e 1:3.

Seleção de materiais e gestão da retração

Eis uma lista das combinações de materiais mais comuns e das respectivas taxas de retração:

| Material do substrato | Material do molde | Taxa de retração típica | Classificação de compatibilidade |

|---|---|---|---|

| ABS | TPE | 0,004-0,006 pol/in | Excelente |

| PC | TPU | 0,005-0,007 pol/in | Muito bom |

| PP | TPE | 0,015-0,025 pol/in | Bom |

| Nylon | TPV | 0,008-0,012 pol/in | Moderado |

| PBT | LSR | 0,002-0,004 pol/in | Excelente |

Estratégias de interbloqueio mecânico

Com base na minha experiência, o encravamento mecânico bem sucedido requer três elementos-chave:

- Rebaixos - normalmente, desenho-os com uma profundidade de 0,5-1,0 mm

- Texturização da superfície - Utilizando padrões de 0,1-0,3 mm de profundidade

- Caraterísticas da cauda de andorinha - Com ângulos de 15-30° para uma aderência óptima

Otimização de ligações químicas

A adesão do material é fundamental para a durabilidade. Desenvolvi este processo para uma aderência óptima:

Preparação da superfície

- Tratamento com plasma

- Primários químicos quando necessário

- Superfícies limpas e sem contaminação

Parâmetros de processamento

- Controlo de temperatura com ±5°C

- Regulação correta da pressão

- Tempos de ciclo óptimos

Restrições de desenho geométrico

Ao conceber peças sobremoldadas, tenho sempre em conta estas limitações geométricas:

- Raios dos cantos - Mínimo de 0,5 mm para os cantos interiores

- Localização do portão - Pelo menos 1,5x a espessura do material a partir de elementos críticos

- Colocação da linha de corte - Afastada das superfícies cosméticas

- Requisitos de ventilação - 0,02-0,03 mm de profundidade para uma saída de ar adequada

Considerações sobre a janela de processamento

Com base nos meus anos de experiência, considero que estes parâmetros de processamento são cruciais:

Controlo da temperatura

- Temperatura do material do substrato

- Temperatura do material de sobremoldagem

- Temperatura do molde

Regulação da pressão

- Pressão de injeção

- Pressão de retenção

- Pressão de retorno

Medidas de controlo da qualidade

Para garantir uma qualidade consistente, efectuo estes controlos:

Inspeção visual

- Cobertura completa

- Sem espaços vazios ou lacunas

- Qualidade do acabamento da superfície

Testes físicos

- Força de adesão

- Resistência ao impacto

- Teste de esforço ambiental

Dicas de otimização de design

Eis as minhas estratégias comprovadas para uma conceção óptima:

Análise do fluxo de materiais

- Utilizar software de simulação

- Identificar potenciais problemas

- Otimizar a localização dos portões

Ensaios de protótipos

- Validar conceitos de conceção

- Propriedades mecânicas de ensaio

- Verificar o ajuste do conjunto

Considerações sobre a produção

- Acesso para manutenção de ferramentas

- Otimização do tempo de ciclo

- Fabrico rentável

O sucesso do projeto de sobremoldagem depende da compreensão e implementação destas considerações fundamentais. Através da minha experiência na PTSMAKE, aprendi que prestar atenção a estes pormenores logo na fase de conceção evita problemas dispendiosos durante a produção e garante peças duradouras e de alta qualidade que satisfazem ou excedem as expectativas dos clientes.

Lembre-se, uma sobremoldagem bem sucedida não é apenas uma questão de seguir as regras de design - é uma questão de compreender como estes elementos funcionam em conjunto para criar um produto superior. Ao considerar cuidadosamente cada aspeto que descrevi, estará bem equipado para conceber componentes sobremoldados de sucesso que proporcionam funcionalidade e valor.

Quais são as principais considerações de design para a moldagem por injeção 2K?

Já alguma vez se perguntou porque é que alguns produtos moldados em 2K falham enquanto outros têm sucesso? Depois de mais de 15 anos a trabalhar em moldagem por injeção, tenho visto como um design adequado pode fazer ou destruir um projeto.

A moldagem por injeção de dois componentes (2K) requer uma consideração cuidadosa da compatibilidade dos materiais, da geometria da peça, da localização da porta e do design do molde. O sucesso depende da compreensão destes factores críticos e da implementação de estratégias de conceção adequadas desde o início.

Considerações sobre compatibilidade de materiais

Da minha experiência de trabalho com inúmeros projectos 2K no PTSMAKE, a seleção de materiais é a base de uma moldagem 2K bem sucedida. Os dois materiais devem ter:

- Temperaturas de fusão compatíveis

- Taxas de contração semelhantes

- Boas propriedades de aderência

- Compatibilidade química

Eis uma tabela de compatibilidade pormenorizada que desenvolvi ao longo de anos de testes:

| Material 1 | Material 2 | Nível de compatibilidade | Aplicações comuns |

|---|---|---|---|

| PC | TPE | Excelente | Eletrónica de consumo |

| ABS | TPE | Muito bom | Peças para automóveis |

| PA | TPE | Bom | Punhos de ferramentas |

| PP | TPE | Justo | Bens de consumo |

| POM | TPE | Pobres | Não recomendado |

Diretrizes de conceção para caraterísticas de interbloqueio

Ao conceber elementos de interbloqueio, saliento sempre estes pontos-chave aos nossos clientes:

- O rácio mínimo de espessura de parede entre materiais deve ser de 1:1,5

- Evitar cantos afiados nas áreas de interface

- Conceber encravamentos mecânicos adequados

- Incluir uma sobreposição suficiente entre os materiais

Localização de portões e análise de fluxo

Com base na minha vasta experiência, a localização correta do portão é crucial para o sucesso da moldagem 2K. Eu recomendo:

Localização do portão do material primário:

- Colocar as portas em secções grossas

- Manter trajectórias de fluxo equilibradas

- Considerar a localização das linhas de soldadura

Considerações materiais secundárias:

- Assegurar o preenchimento completo das cavidades

- Minimizar as quedas de pressão

- Ter em conta as diferenças de viscosidade do material

Estratégia de ejeção de peças

No PTSMAKE, desenvolvemos diretrizes específicas para uma ejeção de peças bem sucedida:

Ângulos do projeto:

- Material primário: mínimo 1,5°

- Material secundário: mínimo 2°

Considerações sobre a textura da superfície:

- Superfícies lisas: aumentar os ângulos de inclinação em 1°

- Superfícies texturadas: aumentam os ângulos de inclinação em 2°

Otimização do tempo de ciclo

Para conseguir tempos de ciclo eficientes, concentro-me sempre em:

Controlo da temperatura:

- Otimizar a disposição dos canais de refrigeração

- Equilibrar o arrefecimento entre materiais

- Monitorizar a temperatura da interface

Parâmetros do processo:

- Ajustar as velocidades de injeção

- Controlo das pressões de retenção

- Otimizar os tempos de arrefecimento

Estratégias de redução de custos

Com base na minha experiência na gestão de centenas de projectos 2K, eis algumas formas eficazes de reduzir os custos:

Otimização da conceção:

- Minimizar a utilização de materiais

- Simplificar a geometria da peça

- Reduzir o tempo de ciclo

Seleção de materiais:

- Escolha materiais económicos

- Considerar a utilização de material reciclado

- Otimizar as propriedades dos materiais

Considerações sobre o fabrico

Quando desenho para moldagem por injeção 2K, tenho sempre em conta estes aspectos de fabrico:

Conceção do molde:

- Ventilação adequada

- Sistemas de corrediças eficientes

- Enchimento equilibrado

Controlo do processo:

- Monitorização da temperatura

- Otimização da pressão

- Medidas de controlo da qualidade

Ao longo dos meus mais de 15 anos na PTSMAKE, descobri que uma moldagem por injeção 2K bem sucedida requer uma abordagem holística. Cada aspeto - desde a seleção do material até às considerações de fabrico - desempenha um papel crucial na obtenção de peças de alta qualidade. A chave é abordar estas considerações de design no início do processo de desenvolvimento.

A validação do projeto através de simulação e prototipagem é essencial. Recomendamos sempre a realização de análises de fluxo e o teste de diferentes combinações de materiais antes da produção total. Esta abordagem tem-nos ajudado a alcançar uma qualidade consistente, minimizando os custos para os nossos clientes.

Lembre-se de que a moldagem por injeção 2K é um processo complexo que requer conhecimentos especializados e atenção aos detalhes. Ao seguir estas considerações de design e ao trabalhar com fabricantes experientes, pode maximizar as hipóteses de sucesso do projeto e obter resultados óptimos.

Qual é o melhor processo para o seu projeto?

Tem dificuldade em escolher entre a sobremoldagem e a moldagem por injeção 2K para o seu próximo projeto? Após mais de 15 anos na indústria transformadora, ajudei inúmeros clientes a tomar esta decisão crucial.

Tanto a sobremoldagem como a moldagem por injeção 2K oferecem vantagens únicas, mas a sua escolha deve depender de factores específicos como o volume de produção, a complexidade da peça, a compatibilidade do material e o orçamento. Deixe-me guiá-lo na tomada da decisão correta.

Considerações sobre o volume de produção

Na minha experiência de trabalho com vários clientes no PTSMAKE, o volume de produção é frequentemente o primeiro fator a considerar. Eis a comparação entre os dois processos:

| Volume de produção | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Baixo volume (<10.000 unidades) | Mais rentável | Custos iniciais mais elevados |

| Volume médio (10.000-100.000) | Eficiência moderada | Boa eficiência |

| Volume elevado (>100.000) | Trabalho intensivo | Mais rentável |

Análise da complexidade da peça

No que diz respeito à complexidade das peças, observei algumas distinções claras entre estes processos:

| Fator de complexidade | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Complexidade geométrica | Limitado pelo manuseamento manual | Altamente complexo possível |

| Combinações de materiais | Ampla gama possível | Limitado a materiais compatíveis |

| Detalhes da superfície | Excelente | Muito bom |

| Caraterísticas internas | Limitada | Capacidades avançadas |

Requisitos de material e compatibilidade

Com base nos meus mais de 15 anos de experiência de fabrico, a seleção de materiais desempenha um papel crucial:

| Aspeto material | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Gama de materiais | Seleção mais ampla | Limitado a pares compatíveis |

| Resistência da ligação | Variável | Excelente |

| Resistência química | Depende dos materiais | Geralmente melhor |

| Resistência à temperatura | Bom | Excelente |

Repartição da estrutura de custos

Deixem-me partilhar o que aprendi sobre os aspectos financeiros de ambos os processos:

| Fator de custo | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Ferramentas iniciais | Inferior | Mais alto |

| Custo por peça | Mais alto | Inferior |

| Custos de mão de obra | Mais alto | Inferior |

| Resíduos de materiais | Moderado | Mínimo |

Tempo de produção e eficiência

Durante o meu tempo no PTSMAKE, notei diferenças significativas na eficiência da produção:

| Fator tempo | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Tempo de ciclo | Mais tempo | Mais curto |

| Tempo de configuração | Mais curto | Mais tempo |

| Tempo de transição | Moderado | Mais tempo |

| Eficiência global | Moderado | Elevado |

Qualidade e coerência

O controlo de qualidade é crucial, e eis o que observei:

| Fator de qualidade | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Consistência da peça | Bom | Excelente |

| Taxa de defeitos | Mais alto | Inferior |

| Resistência da ligação | Variável | Consistente |

| Acabamento da superfície | Excelente | Muito bom |

Flexibilidade de conceção

Pela minha experiência de trabalho com vários projectos:

| Fator de conceção | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Alterações de conceção | Mais flexível | Menos flexível |

| Combinações de materiais | Mais opções | Opções limitadas |

| Liberdade geométrica | Moderado | Elevado |

| Opções de protótipo | Melhor | Limitada |

Impacto ambiental

A sustentabilidade é cada vez mais importante:

| Fator ambiental | Sobremoldagem | Moldagem por injeção 2K |

|---|---|---|

| Resíduos de materiais | Mais | Menos |

| Consumo de energia | Mais alto | Inferior |

| Reciclabilidade | Variável | Melhor |

| Emissões de processo | Mais alto | Inferior |

Tomar a sua decisão

Com base na minha vasta experiência, eis um quadro de decisão simplificado:

Escolha a sobremoldagem quando:

- Necessita da máxima flexibilidade na combinação de materiais

- O seu volume de produção é inferior

- Necessita de alterações frequentes ao design

- O orçamento para as ferramentas iniciais é limitado

Escolha a 2K Injection Molding quando:

- Os volumes de produção são elevados

- A consistência das peças é crucial

- Necessita de tempos de ciclo mais curtos

- A eficiência de custos a longo prazo é uma prioridade

Recentemente, ajudei um cliente a escolher entre estes processos para um componente de um dispositivo médico. Inicialmente, inclinavam-se para a sobremoldagem devido aos custos iniciais mais baixos. No entanto, depois de analisarmos o seu volume de produção anual de 500.000 unidades, determinámos que a moldagem por injeção 2K reduziria o seu custo por peça em 40% e melhoraria a consistência, tornando-a a melhor escolha, apesar dos custos iniciais mais elevados com ferramentas.

Lembre-se, não existe uma solução única para todos. Na PTSMAKE, avaliamos cada projeto individualmente, considerando todos estes factores para recomendar o processo mais adequado às necessidades específicas dos nossos clientes.

Tendências futuras na sobremoldagem e na moldagem por injeção 2K?

Como especialista em fabrico com mais de 15 anos de experiência em moldagem por injeção, já assisti a mudanças drásticas. Mas o que está para vir irá revolucionar a forma como pensamos sobre os processos de sobremoldagem e moldagem 2K.

O futuro da sobremoldagem e da moldagem por injeção 2K está a evoluir para o fabrico inteligente, com sensores integrados, materiais sustentáveis e otimização de processos baseada em IA. Estes avanços permitirão tempos de produção mais rápidos e designs mais complexos, reduzindo simultaneamente o impacto ambiental.

Inovação em materiais sustentáveis

De acordo com a minha experiência no PTSMAKE, a inovação dos materiais está a mudar rapidamente. Estamos a assistir a novos desenvolvimentos que eram inimagináveis há apenas alguns anos:

- Polímeros de base biológica a partir de fontes renováveis

- Materiais reciclados com propriedades melhoradas

- Polímeros de auto-regeneração para uma vida útil mais longa do produto

- Materiais inteligentes que respondem às alterações ambientais

A nossa equipa testou com sucesso vários novos materiais sustentáveis, mostrando resultados promissores tanto em termos de desempenho como de impacto ambiental.

Integração do fabrico inteligente

A integração da tecnologia inteligente está a transformar os processos de moldagem tradicionais:

| Tecnologia | Aplicação atual | Potencial futuro |

|---|---|---|

| Sensores IoT | Monitorização do processo | Manutenção preventiva |

| Sistemas de IA | Controlo de qualidade | Funcionamento autónomo |

| Gémeos digitais | Otimização da conceção | Ajustes em tempo real |

| Computação em nuvem | Recolha de dados | Automatização completa do processo |

Evolução do design avançado de moldes

O design moderno dos moldes está a tornar-se mais sofisticado:

- Canais de arrefecimento conformes

- Estruturas com topologia optimizada

- Inserções de molde impressas em 3D

- Sistemas de ventilação dinâmicos

Supervisionei pessoalmente projectos em que estes avanços reduziram os tempos de ciclo em 35%, melhorando simultaneamente a qualidade das peças.

Implementação da Indústria 4.0

A integração dos princípios da Indústria 4.0 está a remodelar a nossa abordagem:

- Monitorização do processo em tempo real

- Sistemas automatizados de controlo de qualidade

- Gestão do fluxo de trabalho digital

- Calendários de manutenção preditiva

Soluções de fabrico híbrido

No PTSMAKE, estamos a explorar combinações de tecnologias tradicionais e novas:

- Aditivo + moldagem por injeção

- Soluções de montagem no molde

- Combinações de vários materiais

- Pós-processamento automatizado

Capacidades de conceção melhoradas

Estão a surgir novas possibilidades de design:

- Geometrias complexas

- Eletrónica integrada

- Propriedades variáveis do material

- Moldagem de micro-caracteres

Inovações de processos ecológicos

A sustentabilidade está a tornar-se central nas operações de moldagem:

- Sistemas energeticamente eficientes

- Reciclagem de materiais em circuito fechado

- Métodos de conservação da água

- Estratégias de redução de resíduos

No ano passado, as nossas instalações reduziram o consumo de energia em 25% graças a estas inovações.

Otimização da velocidade de produção

Vários factores estão a impulsionar uma produção mais rápida:

| Fator | Impacto | Cronograma de implementação |

|---|---|---|

| Otimização de ciclos com base em IA | 30% mais rápido | 1-2 anos |

| Sistemas de arrefecimento avançados | Redução 40% | 6-12 meses |

| Manuseamento automatizado de peças | 50% ganho de eficiência | 3-6 meses |

| Controlo inteligente do fluxo de materiais | Melhoria do 20% | 1 ano |

Avanço do controlo de qualidade

O controlo de qualidade moderno está a evoluir com..:

- Sensores no molde

- Sistemas de visão por computador

- Deteção de defeitos com base em IA

- Ajuste do processo em tempo real

Melhorias na relação custo-eficácia

As novas tecnologias estão a tornar a produção mais rentável:

- Redução dos resíduos de materiais

- Menor consumo de energia

- Diminuição dos custos de mão de obra

- Problemas mínimos de qualidade

Vimos os períodos de ROI diminuírem de 24 meses para apenas 12 meses com estas melhorias.

Adaptações específicas do sector

Diferentes sectores estão a impulsionar inovações únicas:

- Medicina: Integração de salas limpas

- Setor automóvel: Soluções leves

- Eletrónica: Proteção EMI

- Aeroespacial: Materiais de elevado desempenho

Depois de trabalhar com várias indústrias, reparei que cada sector impulsiona a tecnologia em direcções diferentes, criando um rico ecossistema de inovações.

Estas tendências representam as minhas observações de mais de 15 anos no sector e o nosso trabalho contínuo no PTSMAKE. O futuro da sobremoldagem e da moldagem por injeção 2K é brilhante, com melhorias contínuas em termos de eficiência, sustentabilidade e capacidade. A chave para o sucesso será manter a adaptabilidade e adotar estas novas tecnologias, mantendo o foco na qualidade e nas necessidades dos clientes.

Acredito que a próxima década trará mudanças ainda mais dramáticas, e as empresas que se prepararem agora estarão melhor posicionadas para se beneficiarem desses avanços. Na PTSMAKE, já estamos a implementar muitas destas inovações, garantindo que nos mantemos na vanguarda da tecnologia de fabrico.