## O que é melhor, PP ou PE?

A escolha entre PP e PE para projectos de fabrico deixa muitas vezes os engenheiros e os gestores de aprovisionamento a coçar a cabeça. A escolha errada do material pode levar à falha prematura de peças, a desafios de fabrico inesperados ou a derrapagens orçamentais. Já vi muitos clientes a debaterem-se com esta decisão, selecionando frequentemente materiais com base apenas no preço e não nos requisitos de desempenho.

A resposta sobre se o PP ou o PE é melhor depende inteiramente dos requisitos específicos da sua aplicação. O PP oferece uma maior resistência ao calor e rigidez, tornando-o ideal para componentes estruturais, enquanto o PE oferece uma resistência química superior e flexibilidade, perfeita para contentores e aplicações de manuseamento de fluidos.

Como alguém que trabalha diariamente com ambos os materiais no PTSMAKE, compreendo como esta decisão é crítica para o sucesso do seu projeto. Cada polímero tem propriedades distintas que o tornam a escolha perfeita para determinadas aplicações, mas completamente errada para outras. Deixe-me explicar-lhe as principais diferenças que o ajudarão a fazer a escolha certa para as suas necessidades específicas.

O polietileno pode ser maquinado?

Alguma vez se debateu com a questão de saber se o polietileno pode ser maquinado eficazmente para o seu projeto de engenharia crítico? A incerteza pode ser paralisante quando os prazos se aproximam e precisa de peças fiáveis que cumpram especificações precisas, especialmente quando trabalha com este plástico popular mas por vezes desafiante.

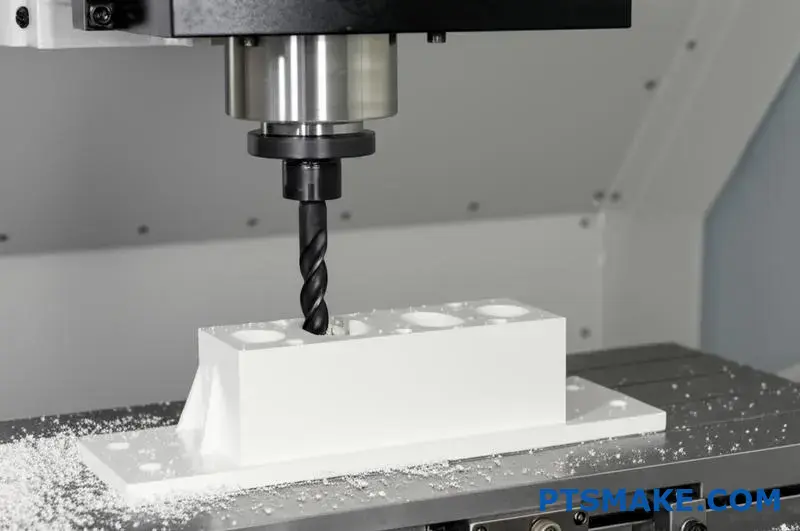

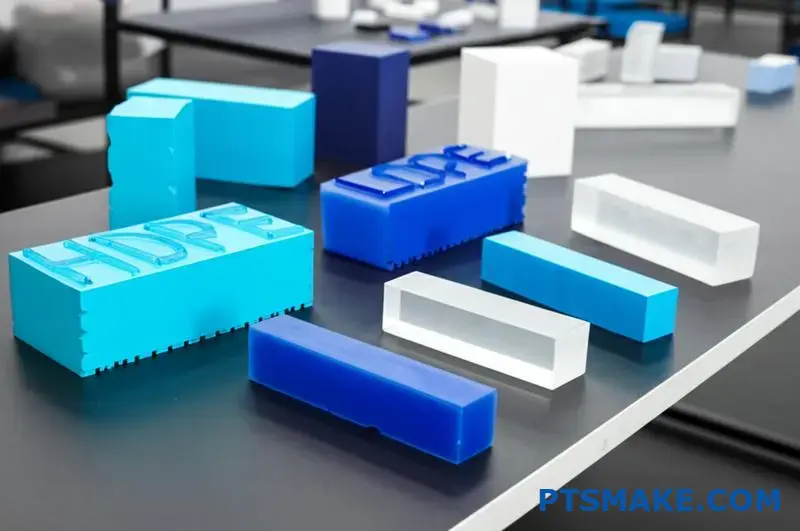

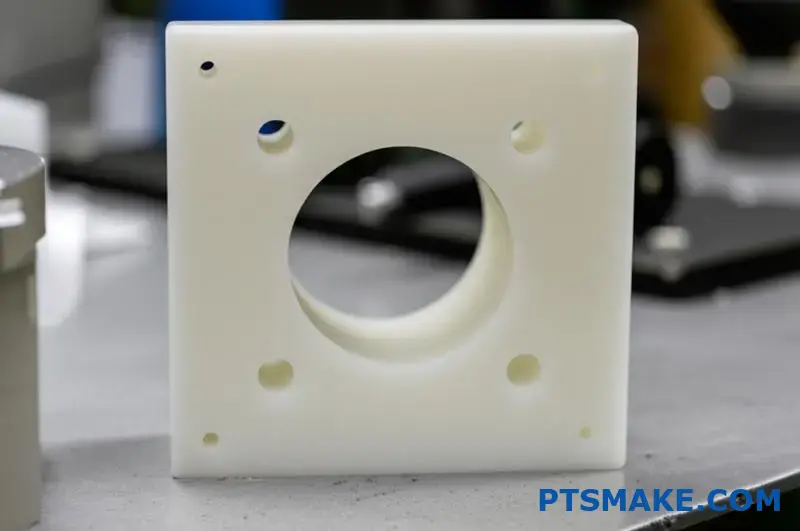

Sim, o polietileno pode definitivamente ser maquinado utilizando equipamento CNC normal. Embora apresente desafios únicos devido ao seu baixo ponto de fusão e à sua natureza flexível, com técnicas adequadas, incluindo ferramentas afiadas, velocidades apropriadas, arrefecimento adequado e suporte de trabalho seguro, o PE pode ser maquinado com precisão em peças de alta qualidade para inúmeras aplicações.

Compreender a maquinabilidade do polietileno

O polietileno (PE) é um dos plásticos mais utilizados no fabrico, e por boas razões. A sua versatilidade, resistência química e relação custo-eficácia tornam-no ideal para inúmeras aplicações. Mas quando se trata de maquinar este material, muitos engenheiros enfrentam incertezas sobre se o PE pode ser processado eficazmente através dos métodos de maquinação tradicionais.

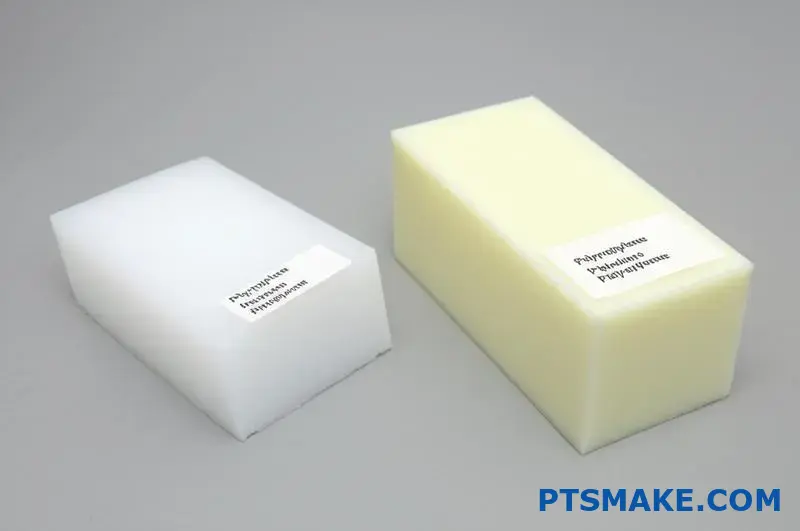

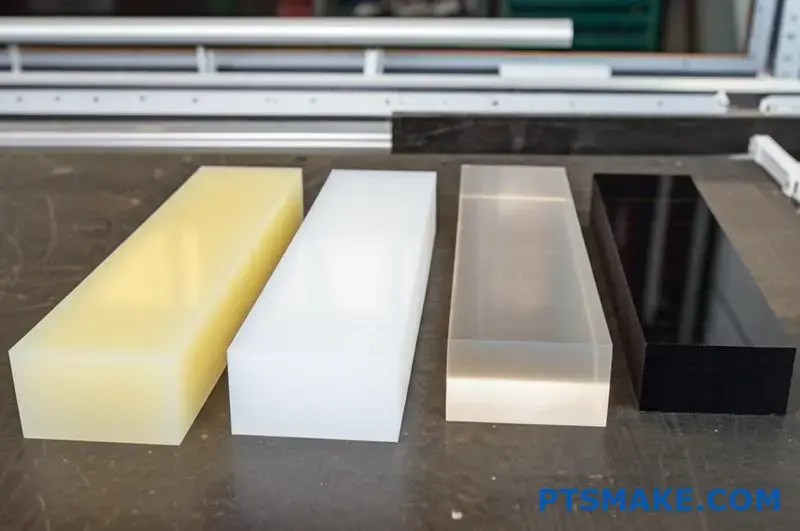

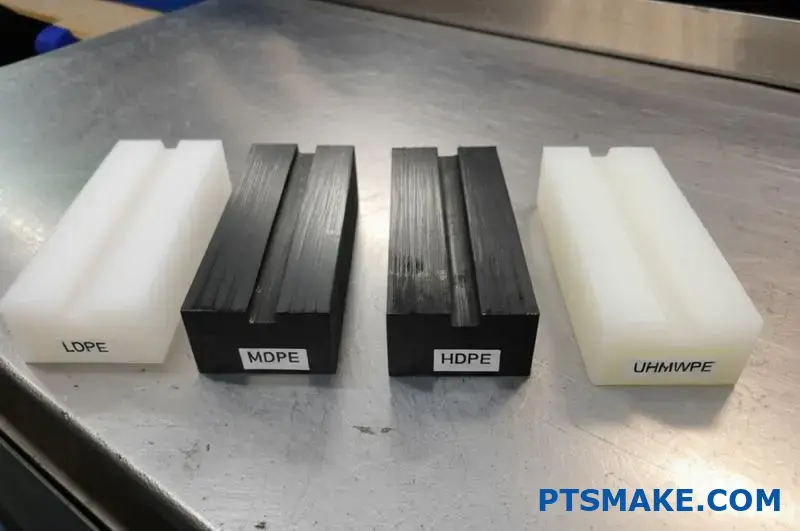

O PE existe em diversas variedades, cada uma com propriedades diferentes que afectam a maquinabilidade. Os tipos mais comuns incluem:

Tipos de polietileno e sua maquinabilidade

| Tipo PE | Densidade | Maquinabilidade | Melhores aplicações |

|---|---|---|---|

| LDPE (Baixa Densidade) | 0,91-0,94 g/cm³ | Desafiante - Muito flexível | Embalagens para alimentos, garrafas squeeze |

| HDPE (Alta Densidade) | 0,94-0,97 g/cm³ | Bom - Mais rígido | Recipientes, tubos, tábuas de cortar |

| UHMWPE (Peso molecular ultra-elevado) | 0,93-0,94 g/cm³ | Excelente - resistência superior ao desgaste | Rolamentos, engrenagens, implantes médicos |

| MDPE (Média Densidade) | 0,93-0,94 g/cm³ | Moderado | Tubos de gás, películas de embalagem |

A densidade está diretamente relacionada com a maquinabilidade - geralmente, quanto maior for a densidade, melhor será a maquinabilidade do material. O UHMWPE, apesar da sua densidade semelhante à do MDPE, oferece uma maquinabilidade excecional devido à sua estrutura molecular única que cria um equilíbrio ótimo entre rigidez e coesão molecular1.

Desafios na maquinagem de polietileno

Embora o PE possa certamente ser maquinado, apresenta alguns desafios distintos:

- Sensibilidade térmica - O PE tem um ponto de fusão relativamente baixo (105-135°C, dependendo do tipo), o que o torna propenso a fundir durante as operações de maquinagem

- Flexibilidade - A flexibilidade do material pode causar deflexão durante o corte, reduzindo a precisão

- Considerações sobre a seleção de ferramentas - As ferramentas normais de corte de metal muitas vezes não têm um desempenho ótimo com PE

- Estabilidade dimensional - O PE pode expandir-se ou contrair-se com as alterações de temperatura durante a maquinagem

Nos meus mais de 15 anos na PTSMAKE, descobri que o problema mais comum que os clientes enfrentam é a deformação do material durante a maquinagem. A flexibilidade do PE significa que pode dobrar-se e afastar-se das ferramentas de corte, o que leva a dimensões imprecisas e a um acabamento superficial deficiente. Isto é especialmente problemático com peças de paredes finas ou quando se utilizam ferramentas cegas.

Melhores práticas para maquinagem de polietileno

Para maquinar polietileno com sucesso, considere estas técnicas-chave:

Recomendações de ferramentas

As ferramentas de corte afiadas são absolutamente essenciais. As ferramentas sem afiação geram calor excessivo e podem fazer com que o material derreta em vez de cortar de forma limpa. As fresas de canal único funcionam bem para muitas operações de maquinagem de PE, uma vez que permitem uma evacuação eficiente das aparas.

Considerações sobre velocidade e alimentação

Ao contrário dos metais, o PE maquina geralmente melhor a velocidades mais elevadas e avanços mais baixos:

- Velocidades do fuso: 3.000-10.000 RPM (dependendo do diâmetro da ferramenta)

- Taxas de alimentação: 0,1-0,3 mm por dente

- Profundidade de corte: Os cortes mais ligeiros produzem frequentemente melhores resultados

Estratégias de arrefecimento

O arrefecimento eficaz é fundamental na maquinagem de polietileno. As opções incluem:

- Arrefecimento por ar comprimido

- Sistemas de arrefecimento por névoa

- Líquido de arrefecimento de inundação (à base de água)

Na PTSMAKE, descobrimos que o ar comprimido direcionado para a zona de corte funciona extraordinariamente bem para a maioria das operações de maquinagem de PE, evitando eficazmente a acumulação de calor sem introduzir contaminantes.

Soluções de fixação de trabalho

Fixar corretamente as peças de PE é talvez o aspeto mais difícil da maquinagem deste material. As estratégias eficazes incluem:

- Mesas de vácuo

- Fita adesiva de dupla face para folhas finas

- Dispositivos personalizados que proporcionam o máximo apoio

- Vários grampos leves em vez de poucos grampos fortes

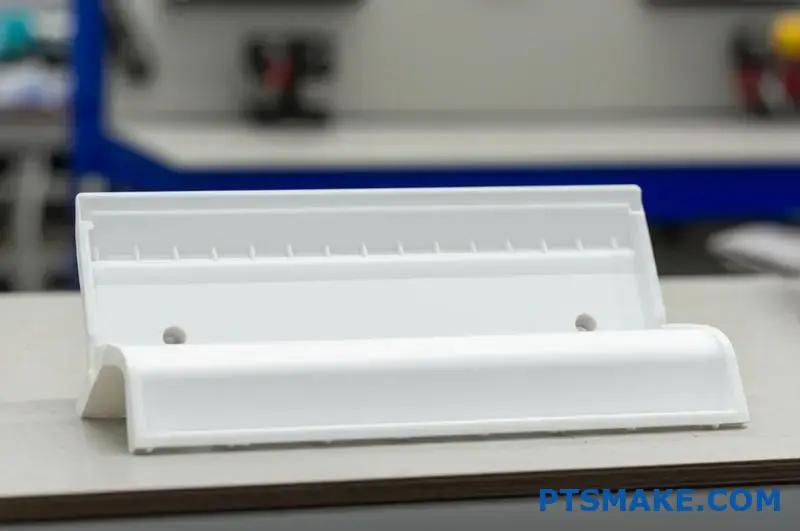

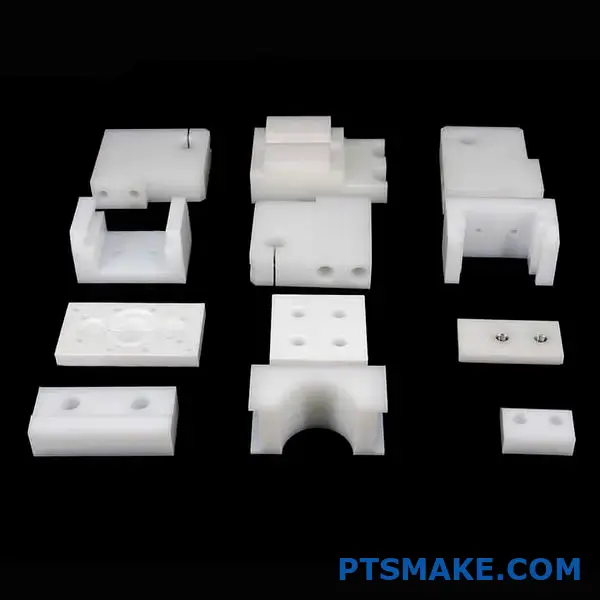

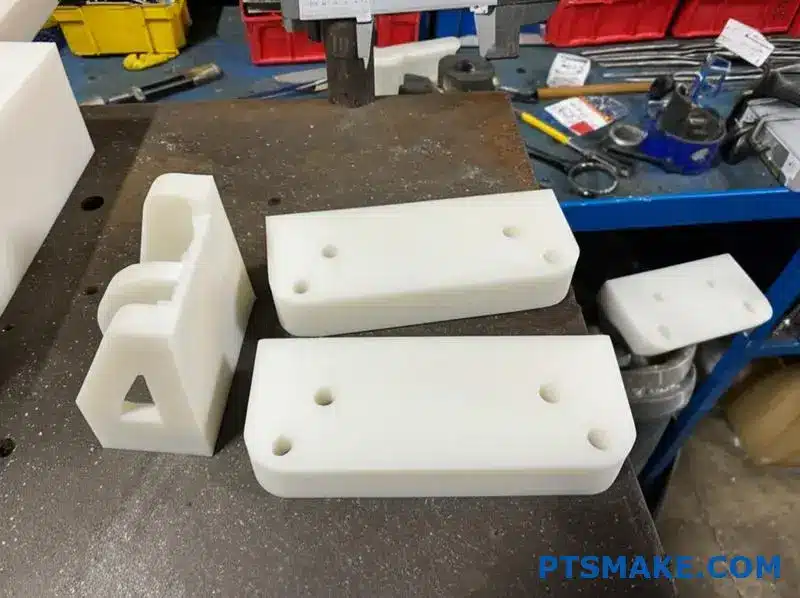

Aplicações de peças maquinadas em polietileno

Os componentes de PE maquinados com êxito servem numerosas indústrias:

- Médico: Implantes personalizados, equipamento de laboratório, componentes protéticos

- Transformação de alimentos: Tábuas de corte, componentes de transportadores, tampas de contentores

- Processamento químico: Componentes de válvulas, peças de bombas, acessórios personalizados

- Marinha: Buchas, coxins de desgaste, componentes personalizados para equipamentos marítimos

- Embalagem: Componentes personalizados para equipamentos de embalagem, contentores especializados

Com técnicas adequadas, a maquinagem em PE pode atingir tolerâncias de ±0,1 mm na maioria das aplicações, sendo possíveis tolerâncias ainda mais apertadas para requisitos específicos. Isto torna-o adequado para aplicações de precisão em que outros métodos de fabrico podem ser insuficientes.

O polietileno é fácil de maquinar?

Já alguma vez deu por si a pensar se o polietileno é realmente adequado para o seu projeto de maquinação de precisão? A frustração pode aumentar quando se está a enfrentar prazos apertados e o comportamento incerto do material ameaça fazer descarrilar o seu calendário de produção ou comprometer a qualidade da peça.

O polietileno pode ser maquinado com sucesso, embora apresente desafios únicos. O seu baixo ponto de fusão, flexibilidade e tendência para se deformar requerem técnicas específicas. Com parâmetros de corte corretos, arrefecimento adequado, ferramentas afiadas e métodos de fixação seguros, o PE pode ser maquinado com precisão em componentes de alta qualidade para várias aplicações.

A natureza do polietileno e as suas propriedades de maquinagem

O polietileno (PE) é um dos termoplásticos mais utilizados no mundo, valorizado pela sua excelente resistência química, propriedades de isolamento elétrico, dureza e custo relativamente baixo. Quando se trata de maquinar este material versátil, é essencial compreender as suas propriedades físicas para obter resultados bem sucedidos.

O PE existe em várias formas, cada uma com caraterísticas diferentes que afectam a maquinabilidade:

Tipos de polietileno e suas caraterísticas de maquinagem

| Tipo | Densidade (g/cm³) | Dificuldade de maquinagem | Propriedades principais |

|---|---|---|---|

| LDPE (Baixa Densidade) | 0.91-0.94 | Moderado-Alto | Muito flexível, macio, com tendência para se deformar |

| HDPE (Alta densidade) | 0.94-0.97 | Moderado | Mais rígida, melhor estabilidade dimensional |

| UHMWPE (Peso molecular ultra-elevado) | 0.93-0.94 | Moderado-Baixo | Excelente resistência ao desgaste, auto-lubrificante |

| MDPE (Média Densidade) | 0.93-0.94 | Moderado | Propriedades equilibradas entre LDPE e HDPE |

A estrutura molecular do PE tem um impacto significativo na sua maquinabilidade. As variantes de densidade mais elevada, como o PEAD, são normalmente mais fáceis de maquinar do que as versões de densidade mais baixa, porque oferecem mais rigidez durante as operações de corte. O UHMWPE tem uma resistência excecional ao desgaste e propriedades auto-lubrificantes que podem facilitar a maquinação em determinadas aplicações, apesar das suas cadeias poliméricas extremamente longas.

Desafios comuns na maquinagem de polietileno

Nos meus anos de experiência no PTSMAKE, identifiquei vários desafios recorrentes na maquinagem do polietileno:

1. Sensibilidade térmica

O PE tem um ponto de fusão relativamente baixo (normalmente 110-135°C, consoante o tipo). Durante a maquinagem, a fricção entre a ferramenta de corte e o material gera calor que pode facilmente provocar:

- Fusão na interface de corte

- Material que fica preso nas ferramentas

- Mau acabamento da superfície

- Imprecisão dimensional

2. Flexibilidade e deformação dos materiais

A flexibilidade inerente do PE, especialmente nas variedades de PEBD, cria várias dificuldades de maquinagem:

- Desvio da peça de trabalho durante o corte

- Vibração durante as operações de maquinagem

- Dificuldade em manter tolerâncias apertadas

- Formação imprevisível de aparas

3. Questões relacionadas com a seleção de ferramentas

As ferramentas padrão de corte de metal muitas vezes não têm um desempenho ótimo com PE. As propriedades do material requerem considerações específicas:

- A geometria da ferramenta tem de se adaptar à elasticidade do material

- A nitidez da ferramenta é fundamental para evitar empurrar/deformar em vez de cortar

- Os materiais das ferramentas afectam a geração e dissipação de calor

4. Desafios do porta-peças

A fixação adequada das peças de PE apresenta dificuldades únicas:

- Os métodos de fixação tradicionais podem deformar o material

- A superfície lisa do PE reduz o atrito para a fixação do trabalho

- A expansão térmica durante a maquinagem pode alterar as forças de aperto

Melhores práticas para uma maquinagem de PE bem sucedida

Apesar destes desafios, o polietileno pode ser maquinado de forma bastante eficaz quando se seguem estas boas práticas:

Seleção e geometria da ferramenta de corte

A ferramenta correta faz toda a diferença quando se maquina PE:

- Utilizar arestas de corte afiadas e polidas para minimizar o atrito

- Selecionar ferramentas com ângulos de inclinação positivos (10-20°) para promover um corte limpo

- Considerar fresas de topo de um só canal para uma melhor evacuação das aparas

- Para operações de perfuração, as pontas de broca modificadas (90-110°) têm melhor desempenho do que as pontas normais de 118°

Parâmetros de maquinagem

A otimização das velocidades e dos avanços é fundamental para a maquinagem PE:

- Velocidades de corte mais elevadas (normalmente 500-1000 sfm) ajudam a evitar a fusão, reduzindo o tempo de corte

- Cargas ligeiras de aparas (0,005-0,015 polegadas por dente) minimizam a deflexão

- Múltiplas passagens ligeiras produzem frequentemente melhores resultados do que cortes pesados

- Sempre que possível, o corte contínuo é preferível ao corte interrompido

Estratégias de arrefecimento

O arrefecimento eficaz é talvez o fator mais importante para uma maquinação de PE bem sucedida:

- O arrefecimento por ar comprimido funciona bem e mantém o material limpo

- Evitar refrigerantes à base de água sempre que possível, uma vez que o PE é hidrofóbico

- Para trabalhos de alta precisão, o arrefecimento criogénico pode ser particularmente eficaz

- Permitir um tempo de arrefecimento adequado entre operações na mesma área

Soluções de fixação de trabalho

Na PTSMAKE, desenvolvemos várias abordagens eficazes para proteger as peças de PE:

- As instalações de vácuo funcionam excecionalmente bem para material em folha

- Dispositivos concebidos à medida que maximizam a superfície de apoio

- Fita adesiva de dupla face para secções finas (com métodos de libertação adequados)

- Ao utilizar grampos mecânicos, distribuir a pressão uniformemente com áreas de contacto maiores

Comparação da maquinagem PE com outros métodos de fabrico

Ao considerar as peças de PE, a maquinagem compete com outros métodos de fabrico, como a moldagem por injeção e a extrusão. Eis como se comparam:

| Método de fabrico | Melhor para | Limitações | Eficiência de custos |

|---|---|---|---|

| Maquinação CNC | Protótipos, produção de baixo volume, geometria complexa, tolerâncias apertadas | Custo unitário mais elevado para grandes volumes, resíduos de materiais | Económica para menos de 500 unidades |

| Moldagem por injeção | Produção de grande volume, peças consistentes | Elevados custos de ferramentas, limitações de conceção, prazos de entrega mais longos | Económica para > 1.000 unidades |

| Extrusão | Perfis contínuos, tubos, chapas | Limitado a perfis de secção transversal constantes | Económica para peças simples e de grande volume |

Para muitas aplicações que requerem formas personalizadas ou em que os custos de ferramentas não se justificam, a maquinagem de PE é frequentemente a solução de fabrico mais prática. Com equipamento CNC moderno e técnicas adequadas, as peças em PE com tolerâncias tão apertadas como ±0,1 mm são facilmente alcançáveis para a maioria das aplicações. configurações geométricas2.

Opções de acabamento e pós-processamento

Uma vez maquinadas, as peças em PE podem beneficiar de várias opções de acabamento:

- Polimento por chama para maior clareza e suavidade

- Polimento mecânico para um dimensionamento preciso

- Jato de areia para acabamentos mate

- Tratamento térmico para aliviar as tensões internas

- Recozimento para uma melhor estabilidade dimensional

Cada método de acabamento afecta as propriedades finais da peça de PE, incluindo a resistência química, a energia da superfície e a estabilidade dimensional ao longo do tempo.

Para que é utilizado o material de polietileno?

Já se perguntou porque é que o polietileno aparece em praticamente todos os aspectos da vida moderna, desde os recipientes da sua cozinha até aos componentes industriais críticos? A enorme variedade de aplicações pode deixar os engenheiros e os projectistas de produtos confusos sobre se este plástico versátil é realmente a escolha certa para as suas necessidades específicas.

O polietileno é utilizado numa gama incrivelmente diversificada de aplicações devido à sua versatilidade. Desde embalagens (sacos, garrafas, contentores) a materiais de construção (tubos, isolamento), componentes automóveis, dispositivos médicos, brinquedos e bens de consumo, a combinação de resistência química, durabilidade, flexibilidade e rentabilidade do PE faz dele o plástico mais utilizado no mundo.

A versatilidade do polietileno em várias indústrias

A notável adaptabilidade do polietileno tornou-o indispensável em inúmeras aplicações. A sua combinação única de propriedades - incluindo resistência química, barreira à humidade, isolamento elétrico e resistência ao impacto - permite-lhe resolver eficazmente diversos desafios de fabrico.

Aplicações de embalagem

A indústria da embalagem consome a maior parte da produção de polietileno a nível mundial. Desde a embalagem de alimentos aos materiais de expedição, o PE oferece proteção, preservação e conveniência:

- Recipientes de armazenamento de alimentos: As propriedades de segurança alimentar do PE tornam-no ideal para tudo, desde jarros de leite a sacos para sanduíches

- Embalagem de proteção: O plástico de bolhas, as folhas de espuma e as almofadas de ar protegem os artigos frágeis durante o transporte

- Película retrátil e película extensível: Fixa as paletes e agrupa os artigos

- Garrafas e recipientes: Opções rígidas (HDPE) e compressíveis (LDPE)

No PTSMAKE, trabalhei com várias empresas de embalagens alimentares para desenvolver componentes PE personalizados que prolongam o prazo de validade, mantendo as normas de segurança alimentar. A versatilidade do material neste sector é inigualável, quer se trate de recipientes rígidos ou de películas flexíveis.

Materiais de construção e de construção

A indústria da construção depende fortemente do polietileno pela sua durabilidade e resistência às intempéries:

| Aplicação | Tipo PE | Principais benefícios |

|---|---|---|

| Canalizações de água e gás | HDPE, MDPE | Resistência química, flexibilidade, longa vida útil |

| Barreiras de vapor | PEBD | Resistência à humidade, durabilidade |

| Geomembranas | PEAD | Estabilidade química, resistência aos raios UV |

| Isolamento | Espuma LDPE | Eficiência térmica, resistência à humidade |

Os tubos PEAD revolucionaram os serviços públicos subterrâneos, oferecendo uma resistência superior à corrosão em comparação com os tubos metálicos tradicionais. A sua flexibilidade também permite métodos de instalação sem valas, reduzindo significativamente os custos de instalação e a perturbação ambiental.

Automóvel e transportes

A indústria automóvel valoriza o polietileno pelas suas propriedades de leveza e resistência ao impacto:

- Depósitos de combustível: Os depósitos de combustível HDPE são leves, resistentes à corrosão e podem ser moldados em formas complexas

- Isolamento de fios eléctricos: O PE proporciona excelentes propriedades de isolamento elétrico

- Componentes interiores: Os painéis de instrumentos, os painéis das portas e as peças da consola incorporam frequentemente PE

- Protectores da parte inferior da carroçaria: Proteger os componentes críticos contra os detritos da estrada e os elementos ambientais

Os veículos modernos contêm uma média de 150-200 kg de plásticos, sendo que o polietileno constitui uma parte significativa. A sua contribuição para a redução do peso dos veículos melhora diretamente a economia de combustível e reduz as emissões.

Aplicações médicas e de cuidados de saúde

A biocompatibilidade do polietileno torna-o vital em ambientes de cuidados de saúde:

- Implantes: O UHMWPE é utilizado para substituições de articulações devido à sua excecional resistência ao desgaste

- Embalagens para dispositivos médicos: Mantém a esterilidade e proporciona proteção

- Artigos médicos descartáveis: Luvas, seringas, sacos IV e tubos

- Recipientes para produtos farmacêuticos: Resistente aos produtos químicos e à humidade

O biocompatibilidade3 de certos tipos de PE, particularmente o UHMWPE, tornou-os indispensáveis em aplicações ortopédicas. As próteses da anca e do joelho que utilizam este material podem funcionar durante 15-20 anos em condições adequadas, proporcionando uma mobilidade que muda a vida dos pacientes em todo o mundo.

Bens de consumo e brinquedos

Desde artigos domésticos a brinquedos para crianças, o PE oferece segurança e durabilidade:

- Brinquedos: Não tóxico, durável e pode ser moldado em formas complexas

- Artigos para o lar: Tábuas de cortar, recipientes de arrumação e sistemas de organização

- Mobiliário: O mobiliário de exterior beneficia da resistência às intempéries do PE

- Equipamento desportivo: Dos caiaques ao equipamento de proteção

A indústria dos brinquedos valoriza particularmente o polietileno pela sua combinação de durabilidade, segurança e moldabilidade. O equipamento de recreio exterior para crianças utiliza frequentemente o PEAD devido à sua resistência aos raios UV e à sua capacidade de suportar anos de utilização em condições climatéricas adversas.

Agricultura e pecuária

A agricultura adoptou o polietileno para numerosas aplicações:

- Filmes com efeito de estufa: A transmissão da luz e as propriedades térmicas criam ambientes de cultivo ideais

- Sistemas de irrigação: Tubos PE e componentes de irrigação gota a gota

- Películas de silagem e de cobertura vegetal: Preservar as culturas e controlar o crescimento das ervas daninhas

- Contentores de armazenamento: Resistente a químicos e a impactos para produtos químicos agrícolas

A agricultura moderna depende cada vez mais do polietileno para melhorar a eficiência e reduzir a utilização de recursos. Os sistemas de irrigação feitos de PE transformaram a agricultura em regiões áridas, reduzindo drasticamente o consumo de água em comparação com os métodos de irrigação tradicionais.

Tipos de polietileno e suas aplicações específicas

Os vários tipos de polietileno servem diferentes necessidades de aplicação com base nas suas propriedades únicas:

Polietileno de baixa densidade (LDPE)

O LDPE oferece uma excelente flexibilidade e transparência:

- Sacos de compras e películas de embalagem

- Garrafas de espremer

- Isolamento de fios e cabos

- Tubos flexíveis

- Revestimentos para papel e cartão

Polietileno de alta densidade (HDPE)

O PEAD proporciona rigidez e uma excelente resistência química:

- Jarros de leite e garrafas de detergente

- Condutas de água, gás e esgotos

- Tábuas de cortar e recipientes para guardar alimentos

- Depósitos de combustível

- Madeira de plástico para mobiliário de exterior e decks

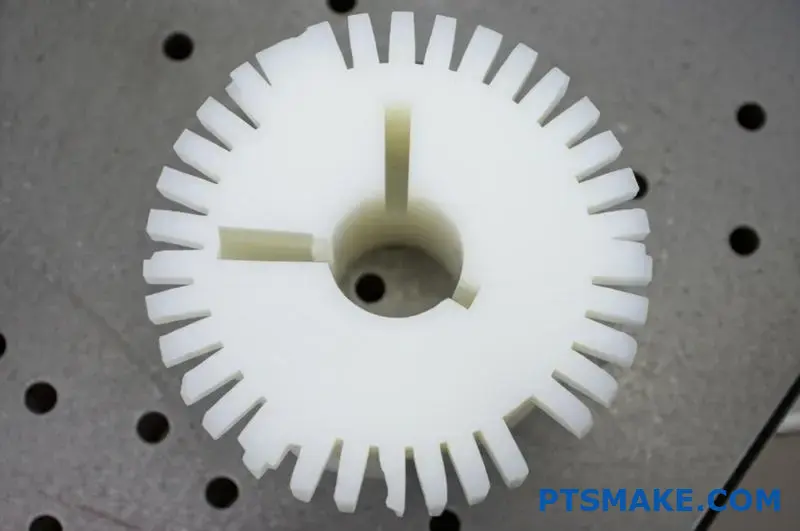

Polietileno de peso molecular ultra-elevado (UHMWPE)

O UHMWPE oferece uma excecional resistência ao desgaste e baixa fricção:

- Articulações artificiais e implantes médicos

- Peças de máquinas industriais (engrenagens, rolamentos, casquilhos)

- Coletes à prova de bala e painéis balísticos

- Fibras de alto desempenho para cordas e linhas de pesca

- Placas de desgaste para calhas e tremonhas

Polietileno Linear de Baixa Densidade (LLDPE)

O LLDPE combina resistência e flexibilidade:

- Película extensível e película aderente

- Sacos de lixo e sacos de plástico pesados

- Filmes agrícolas

- Tanques e contentores rotomoldados

- Tubos flexíveis e mangueiras

Polietileno reticulado (PEX)

O PEX oferece uma maior resistência à temperatura e à fissuração por tensão:

- Tubos de canalização para água quente e fria

- Sistemas de aquecimento por piso radiante

- Isolamento para cabos eléctricos de alta frequência

- Transporte de produtos químicos

- Equipamento desportivo

Considerações ambientais e sustentabilidade

Embora a durabilidade do polietileno seja uma vantagem para a longevidade do produto, apresenta desafios ambientais. A indústria está a lidar ativamente com estas preocupações através de várias abordagens:

- Iniciativas de reciclagem: Os métodos de reciclagem, tanto mecânicos como químicos, estão a expandir-se

- Aditivos biodegradáveis: Prossegue a investigação sobre aditivos que aceleram a decomposição em ambientes específicos

- Polietilenos de base biológica: Derivado de recursos renováveis, como a cana-de-açúcar, em vez de petróleo

- Conceção para reciclagem: Criação de produtos especificamente concebidos para a valorização em fim de vida

Na PTSMAKE, implementámos programas de reciclagem abrangentes para os resíduos de produção de PE e trabalhamos ativamente com os clientes para conceber produtos com conteúdo reciclado sempre que as aplicações o permitam. A economia circular para o polietileno está gradualmente a tornar-se realidade através destes esforços combinados.

Selecionar o polietileno certo para a sua aplicação

A escolha do tipo de PE adequado implica a avaliação de vários factores:

- Requisitos mecânicos: Flexibilidade vs. rigidez, resistência ao impacto, resistência à abrasão

- Exposição química: Resistência a produtos químicos, ácidos, bases ou solventes específicos

- Gama de temperaturas: Temperaturas de processamento e de serviço

- Conformidade regulamentar: Requisitos de contacto com alimentos, médicos ou de água potável

- Considerações sobre os custos: Custos de material, processamento e tempo de vida

- Factores ambientais: Exposição aos raios UV, resistência às intempéries, reciclabilidade

Cada aplicação requer uma seleção criteriosa de materiais para equilibrar estes factores, por vezes concorrentes. Trabalhar com engenheiros de materiais experientes pode ajudar a navegar eficazmente por estas escolhas.

Qual é a diferença entre o plástico HDPE e PE?

Já alguma vez esteve em frente a prateleiras de materiais plásticos, confuso sobre se deveria escolher PEAD ou PE para o seu projeto? A terminologia pode ser confusa quando se está a tentar fazer a escolha certa do material, e uma seleção incorrecta pode levar à falha da peça, ao desperdício de recursos ou a complicações de fabrico.

O PEAD (Polietileno de Alta Densidade) é, de facto, um tipo específico de plástico PE (Polietileno). A principal diferença é que o PEAD tem uma estrutura molecular mais densa, o que o torna mais forte, mais rígido e mais resistente ao calor do que outras variedades de PE, como o PEBD (Polietileno de Baixa Densidade), que são mais flexíveis e transparentes.

Compreender a relação entre o PEAD e o PE

Muitos engenheiros e projectistas de produtos ficam confusos quanto à diferença entre PEAD e PE, e com razão. A terminologia pode ser enganadora se não estiver familiarizado com as classificações dos plásticos. Deixe-me esclarecer esta relação de uma vez por todas.

O polietileno (PE) é de facto a categoria principal - é o plástico mais produzido no mundo. O PEAD (Polietileno de Alta Densidade) é um tipo específico de polietileno, que se distingue pela sua densidade e estrutura molecular. Quando alguém se refere ao "plástico PE", está a falar de uma família mais ampla que inclui vários tipos distintos:

Principais tipos de polietileno (PE)

| Tipo PE | Densidade (g/cm³) | Cristalinidade | Caraterísticas principais |

|---|---|---|---|

| HDPE (Alta densidade) | 0.94-0.97 | 70-80% | Forte, rígido, opaco |

| LDPE (Baixa Densidade) | 0.91-0.94 | 40-55% | Flexível, transparente, ponto de fusão mais baixo |

| LLDPE (Linear de Baixa Densidade) | 0.91-0.94 | 30-45% | Melhoria da resistência à fissuração por tensão, tenacidade |

| MDPE (Média Densidade) | 0.93-0.94 | 50-70% | Equilíbrio entre rigidez e resistência ao impacto |

| UHMWPE (Peso molecular ultra-elevado) | 0.93-0.94 | 39-75% | Excecional resistência à abrasão, auto-lubrificante |

A principal diferença entre estes tipos reside na sua estrutura molecular. O PEAD tem uma estrutura molecular linear com um mínimo de ramificações, o que permite que as moléculas se agrupem firmemente. Este empacotamento apertado resulta numa maior densidade, maior cristalinidade e melhores propriedades de resistência.

Principais diferenças de propriedades entre o PEAD e outros tipos de PE

Ao selecionar entre PEAD e outros tipos de PE para aplicações de fabrico, é crucial compreender as diferenças de propriedades para fazer a escolha certa.

Propriedades mecânicas

O PEAD oferece caraterísticas de resistência significativamente melhores do que outras variantes de PE:

- Resistência à tração: O PEAD tem normalmente uma resistência à tração de 20-40 MPa, em comparação com 8-20 MPa para o PEBD

- Rigidez: O PEAD tem um módulo de elasticidade mais elevado, o que o torna mais rígido e adequado para aplicações estruturais

- Resistência ao impacto: Embora o PEAD tenha uma boa resistência ao impacto, o PEBD tem frequentemente um melhor desempenho nesta área devido à sua flexibilidade

- Resistência à temperatura: O PEAD mantém a integridade estrutural a temperaturas mais elevadas (120°C) em comparação com o PEBD (80°C)

Estas diferenças mecânicas fazem do PEAD a escolha preferida para aplicações que exigem resistência estrutural e rigidez, tais como tubos, garrafas e contentores.

Aspeto e caraterísticas de processamento

As diferentes estruturas moleculares também afectam o aspeto e o processamento destes materiais:

- Transparência: O PEBD é mais transparente do que o PEAD, que é normalmente translúcido a opaco

- Acabamento da superfície: O PEAD tende a ter um acabamento mate, enquanto o PEBD pode ser mais brilhante

- Temperatura de processamento: O PEAD requer temperaturas de processamento mais elevadas devido ao seu ponto de fusão mais elevado

- Retração: O PEAD apresenta normalmente uma maior contração durante o arrefecimento do que o PEBD

Na minha experiência no PTSMAKE, estas diferenças têm um impacto significativo nas decisões de fabrico, especialmente quando são necessárias dimensões precisas ou uma estética específica.

Resistência química e propriedades de barreira

Tanto o PEAD como outros tipos de PE oferecem uma excelente resistência química, mas com algumas diferenças notáveis:

- Resistência a óleos e gorduras: O PEAD tem um desempenho excecional

- Resistência a ácidos e bases: Ambos têm uma excelente resistência aos ácidos e às bases

- Resistência a solventes: O PEAD é mais resistente a muitos solventes do que o PEBD

- Permeabilidade ao oxigénio: O PEAD oferece melhores propriedades de barreira ao oxigénio do que o PEBD

- Barreira contra a humidade: Ambos proporcionam excelentes barreiras à humidade, sendo o PEAD ligeiramente superior

Ao maquinar materiais PE no PTSMAKE, consideramos cuidadosamente estas propriedades, especialmente quando a aplicação final envolve exposição a produtos químicos ou requer propriedades de barreira específicas.

Considerações sobre o fabrico: PEAD vs. outros tipos de PE

As propriedades distintas do PEAD em relação a outros tipos de PE levam a diferentes abordagens e considerações de fabrico.

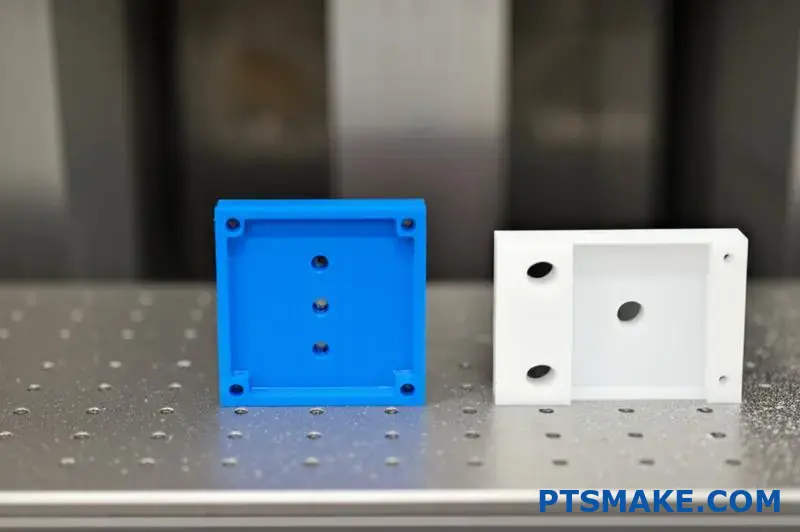

Diferenças de maquinagem

Quando se trata de maquinação CNC de variantes de polietileno:

- Desgaste da ferramenta: O PEAD é mais abrasivo do que o PEBD, exigindo potencialmente mudanças de ferramentas mais frequentes

- Gestão do calor: O ponto de fusão mais elevado do PEAD proporciona uma janela de processamento mais ampla antes de ocorrer a deformação térmica

- Acabamento da superfície: O PEAD é normalmente maquinado com um acabamento mais suave do que o PEBD devido à sua maior rigidez

- Manutenção da tolerância: O PEAD mantém tolerâncias mais apertadas durante a maquinagem devido à flexibilidade reduzida

Considerações sobre a moldagem por injeção

Para aplicações de moldagem por injeção:

- Contração do molde: O PEAD apresenta normalmente uma contração de 1,5-3% em comparação com 1-3% para o PEBD

- Temperatura de processamento: O PEAD requer temperaturas de barril mais elevadas (190-280°C vs. 160-240°C para o PEBD)

- Caraterísticas do fluxo: O PEBD flui mais facilmente no molde do que o PEAD

- Tempo de arrefecimento: O PEAD requer geralmente tempos de arrefecimento mais longos devido à sua maior cristalinidade

Diferenças de aplicação: Quando escolher HDPE vs. outros tipos de PE

As propriedades únicas de cada tipo de PE tornam-nos adequados para diferentes aplicações.

Aplicações ideais de PEAD

O PEAD destaca-se em aplicações que requerem:

- Integridade estrutural: Tubos, condutas, tanques de armazenamento

- Resistência química: Contentores de armazenagem de produtos químicos, depósitos de combustível

- Segurança alimentar: Tábuas de cortar, recipientes para guardar alimentos, jarros de leite

- Durabilidade: Mobiliário de exterior, equipamento de parques infantis, caixotes do lixo

- Exposição ambiental: Geomembranas, aplicações marítimas, instalações exteriores

Aplicações ideais para outros tipos de PE

Outras variantes de PE são mais adequadas para:

- Flexibilidade: PEBD para garrafas squeeze, tubos flexíveis, sacos de plástico

- Transparência: LDPE para películas e coberturas de embalagens transparentes

- Suavidade: LDPE para componentes de toque suave e amortecimento

- Desempenho a baixa temperatura: PEBDL para sacos de congelação e aplicações de armazenagem frigorífica

- Formas complexas: LDPE para peças moldadas complexas e pormenorizadas devido a melhores propriedades de fluxo

Considerações ambientais e reciclabilidade

Tanto o PEAD como outros tipos de PE são recicláveis, mas existem diferenças importantes nos seus processos de reciclagem e impacto ambiental:

- Identificação da reciclagem: O PEAD é identificado pelo código de reciclagem #2, enquanto o PEBD é #4

- Taxas de reciclagem: O PEAD é reciclado a taxas mais elevadas do que o PEBD, em parte devido à prevalência do PEAD em contentores rígidos que são mais fáceis de recolher e processar

- Degradação durante a reciclagem: O PEAD mantém melhor as suas propriedades ao longo de vários ciclos de reciclagem

- Recuperação de energia: Ambos têm um elevado poder calorífico se forem utilizados para a recuperação de energia

- Biodegradabilidade: Nem o PEAD nem o PEBD normal são biodegradáveis sem aditivos especiais

No PTSMAKE, damos prioridade a reciclado pós-consumo4 PEAD sempre que possível para aplicações adequadas, ajudando a reduzir o impacto ambiental e mantendo o desempenho da peça.

Considerações sobre os custos

Os factores económicos desempenham frequentemente um papel decisivo na seleção dos materiais:

- Custo das matérias-primas: O PEAD custa normalmente 10-20% mais do que o PEBD

- Eficiência de processamento: O PEBD processa-se frequentemente mais rapidamente devido a temperaturas mais baixas e a um melhor fluxo

- Peso da peça: As peças de PEAD podem por vezes ser concebidas mais finas do que as de PEBD devido à sua maior resistência, reduzindo potencialmente a utilização de material

- Custo do ciclo de vida: A durabilidade do PEAD resulta frequentemente em custos de vida mais baixos para aplicações a longo prazo

- Valor da sucata: O PEAD tem normalmente um valor de sucata mais elevado para reciclagem

Ao aconselhar os clientes sobre a seleção de materiais no PTSMAKE, verifico frequentemente que a diferença de custo inicial entre os tipos de PE se torna insignificante quando se considera todo o ciclo de vida do produto.

Fazer a escolha certa para a sua aplicação

A seleção entre PEAD e outros tipos de PE requer uma compreensão abrangente dos requisitos da sua aplicação:

- Efetuar uma análise dos requisitos: Definir as necessidades de resistência, temperatura, exposição química e flexibilidade

- Considerar os métodos de fabrico: Diferentes tipos de PE podem ser mais adequados a processos de fabrico específicos

- Avaliar os requisitos de aparência: Se a transparência ou o acabamento da superfície forem importantes, isto pode orientar a sua escolha

- Avaliar as condições ambientais: As gamas de temperatura, a exposição aos raios UV e o contacto com produtos químicos influenciam a seleção do material

- Rever os requisitos regulamentares: O contacto com alimentos, as aplicações médicas e os sistemas de água potável têm diretrizes específicas para os materiais

Ao compreender as diferenças fundamentais entre o PEAD e outros tipos de polietileno, pode tomar decisões informadas que optimizem o desempenho e a eficiência de fabrico para as suas necessidades específicas de aplicação.

Quais são as melhores práticas para a maquinagem de PE para garantir a precisão?

Já alguma vez teve dificuldades em obter dimensões precisas ao maquinar peças de polietileno? A frustração pode ser real quando os seus componentes de PE saem da máquina com arestas derretidas, acabamentos de superfície deficientes ou dimensões que se desviam muito das tolerâncias especificadas - especialmente quando os prazos se aproximam e as expectativas de qualidade são elevadas.

Para garantir a precisão na maquinagem de PE, implemente estas práticas fundamentais: utilize ferramentas de metal duro afiadas com ângulos de inclinação positivos, mantenha velocidades de corte adequadas (RPM mais elevadas, taxas de avanço mais baixas), utilize métodos de arrefecimento eficazes como o ar comprimido, fixe as peças de trabalho com dispositivos especializados ou mesas de vácuo e tenha em conta as propriedades de expansão térmica do material ao conceber as tolerâncias.

Compreender os desafios da maquinagem em PE

O polietileno apresenta desafios de maquinação únicos em comparação com outros polímeros e metais. O seu baixo ponto de fusão, flexibilidade e caraterísticas de expansão térmica requerem abordagens especializadas para obter resultados precisos. Depois de trabalhar com inúmeros projectos de maquinação de PE, identifiquei os principais desafios que devem ser abordados para obter resultados bem sucedidos.

Propriedades dos materiais que afectam a precisão da maquinagem

As propriedades físicas do PE têm um impacto significativo na precisão da maquinagem:

| Imóveis | Intervalo de valores | Impacto na maquinagem |

|---|---|---|

| Ponto de fusão | 105-135°C (consoante o tipo) | A baixa resistência ao calor provoca a fusão durante o corte |

| Expansão térmica | 100-200 μm/m-K | A elevada taxa de expansão afecta a estabilidade dimensional |

| Elasticidade | Varia consoante o tipo (LDPE mais elástico) | Desvio do material durante as operações de corte |

| Condutividade térmica | 0,33-0,52 W/m-K | A fraca dissipação de calor concentra o calor de corte |

| Absorção de água | <0,01% | A baixa absorção de água permite uma maquinagem estável |

A combinação destas propriedades torna o PE particularmente propenso a problemas relacionados com o calor durante a maquinagem. O PEAD, com a sua densidade e cristalinidade mais elevadas, maquina normalmente melhor do que o PEBD, mas ambos requerem uma seleção cuidadosa dos parâmetros para obter resultados precisos.

Seleção de ferramentas para maquinagem de precisão em PE

As ferramentas corretas fazem uma enorme diferença na maquinação de polietileno. Através de testes extensivos no PTSMAKE, desenvolvemos recomendações específicas de ferramentas que consistentemente fornecem resultados superiores.

Materiais de ferramentas de corte

Para a maquinação de precisão em PE, a seleção do material da ferramenta é fundamental:

- Ferramentas de metal duro - Oferecem a melhor combinação de retenção de afiação e resistência ao calor

- Ferramentas HSS polidas - Adequado para aplicações ligeiras com refrigeração adequada

- Ferramentas com revestimento de diamante - Excecional para produção de grandes volumes devido à redução do atrito

Independentemente do material, a afiação da ferramenta é fundamental. As ferramentas sem afiação geram calor excessivo e empurram o material em vez de o cortar de forma limpa, o que resulta numa fraca precisão dimensional.

Geometrias óptimas de ferramentas

A geometria da ferramenta afecta significativamente a qualidade do corte na maquinagem de PE:

- Ângulos de inclinação - Os ângulos de inclinação positivos entre 10-20° reduzem as forças de corte e o calor

- Ângulos de relevo - Os ângulos de relevo mais elevados (10-15°) evitam a fricção e a produção de calor

- Ângulos de hélice - Ângulos de hélice elevados (30-45°) melhoram a evacuação das aparas

- Preparação dos bordos - As arestas afiadas com um mínimo de arredondamento têm melhor desempenho

Para operações de perfuração, as geometrias de ponta modificadas com ângulos de ponta mais acentuados (90-110°) têm um melhor desempenho do que as pontas normais de 118°, reduzindo as forças de impulso e a deformação do material.

Otimização dos parâmetros de corte

Encontrar o equilíbrio correto entre velocidade, avanço e profundidade de corte é essencial para uma maquinação PE de precisão.

Considerações sobre a velocidade

Ao contrário dos metais, o PE maquina geralmente melhor com velocidades de fuso mais elevadas:

- Gamas de velocidade recomendadas:

- Ferramentas de pequeno diâmetro (<6mm): 10.000-18.000 RPM

- Ferramentas de diâmetro médio (6-12 mm): 8.000-12.000 RPM

- Ferramentas de grande diâmetro (>12mm): 5.000-8.000 RPM

As velocidades mais elevadas reduzem as forças de corte e promovem um corte limpo do material em vez de o empurrar ou rasgar.

Otimização da taxa de alimentação

As taxas de alimentação devem ser cuidadosamente equilibradas:

- Demasiado rápido: Deformação do material, acabamento superficial deficiente, problemas dimensionais

- Demasiado lento: Geração de calor excessivo, fusão, danos nas ferramentas

- Gama óptima: 0,1-0,3 mm por dente para a maioria das aplicações

Estratégia de profundidade de corte

Múltiplas passagens ligeiras produzem frequentemente melhores resultados do que menos cortes pesados:

- Operações de desbaste: 1-2 mm de profundidade máxima

- Operações de acabamento: 0,2-0,5 mm para um ótimo acabamento da superfície

- Distância de passagem: 25-40% do diâmetro da ferramenta para uma qualidade de superfície consistente

Gestão do arrefecimento e da temperatura

O controlo da temperatura é talvez o fator mais crítico na maquinação de precisão em PE. O baixo ponto de fusão do material torna essencial um arrefecimento eficaz.

Métodos de arrefecimento eficazes

Através de testes exaustivos, descobrimos que estas abordagens de arrefecimento são as mais eficazes:

- Arrefecimento por ar comprimido - Dirigido com precisão para a zona de corte, proporciona um arrefecimento adequado sem contaminação

- Sistemas de arrefecimento por névoa - Eficaz para operações a alta velocidade, mas requer um confinamento adequado

- Arrefecimento criogénico - Para requisitos de extrema precisão, embora seja necessário equipamento especializado

- Controlo da temperatura ambiente - A manutenção de uma temperatura constante na oficina melhora a estabilidade dimensional

Na PTSMAKE, utilizamos principalmente o arrefecimento por ar comprimido para a maioria das operações de maquinagem de PE. Proporciona um arrefecimento suficiente, mantendo o material limpo para as operações subsequentes ou para a montagem.

Estratégias de dissipação de calor

Para além do arrefecimento direto, estas estratégias ajudam a gerir o calor:

- Corte intermitente - Permitir períodos de arrefecimento entre passagens

- Fresagem de trepadeiras - Geralmente preferido para reduzir a produção de calor

- Abordagens de profundidade progressiva - Aumentar gradualmente a profundidade do corte para distribuir o calor

- Otimização do percurso da ferramenta - Evitar a concentração de calor em zonas específicas

Soluções de porta-peças para usinagem de PE

A fixação correta das peças de trabalho em PE é crucial para a maquinação de precisão. A flexibilidade e a superfície escorregadia do material tornam esta tarefa particularmente difícil.

Abordagens de fixação especializadas

As soluções eficazes de suportes de trabalho para PE incluem:

- Mesas de vácuo - Excelente para material em folha, proporcionando um suporte uniforme sem deformação

- Suportes com contornos personalizados - Correspondência da geometria da peça para maximizar o suporte

- Fixação a baixa pressão - Pressão de aperto distribuída para evitar distorções

- Fita adesiva de dupla face - Eficaz para secções finas quando utilizada com uma preparação adequada da superfície

Fixação com controlo de temperatura

Para as exigências de precisão mais elevadas:

- Luminárias com temperatura estabilizada - Manutenção de uma temperatura constante durante a maquinagem

- Estratégias de pré-aquecimento - Colocar o material à temperatura de funcionamento antes da maquinagem

- Técnicas de isolamento térmico - Evitar a transferência de calor entre o dispositivo de fixação e a peça de trabalho

Contabilização do comportamento dos materiais

Compreender o comportamento do PE durante e após a maquinagem é essencial para obter resultados precisos.

Compensação da expansão térmica

O elevado coeficiente de expansão térmica do PE requer uma gestão proactiva:

- Compensação dimensional - Ajustar os percursos da ferramenta para ter em conta a expansão térmica prevista

- Monitorização da temperatura - Controlo da temperatura do material ao longo do processo

- Aliviar o stress - Permitir que o material atinja o equilíbrio térmico antes de operações críticas

Relaxamento e tensão residual

O PE pode sofrer alterações dimensionais após a maquinagem devido a relaxamento do stress5:

- Procedimentos de recozimento - Aquecimento controlado para aliviar as tensões internas

- Períodos de descanso - Permitir que as peças maquinadas estabilizem antes da inspeção final

- Otimização da sequência de maquinagem - Planeamento de operações para minimizar o stress introduzido

Controlo de qualidade para maquinagem de precisão em PE

A garantia de uma qualidade consistente requer técnicas de medição e inspeção adequadas.

Considerações sobre a medição

As propriedades do PE afectam a precisão da medição:

- Inspeção com temperatura controlada - Medição a temperaturas controladas e constantes

- Sensibilização para a pressão de contacto - Utilizar a pressão adequada quando se utiliza a medição por contacto

- Vários pontos de medição - Controlo das dimensões em diferentes áreas para verificar a coerência

- Períodos de estabilização - Permitir que as peças atinjam a estabilidade dimensional antes da inspeção final

Abordagens de validação de processos

A manutenção da estabilidade do processo garante resultados consistentes:

- Inspeção do primeiro artigo - Verificação exaustiva das primeiras peças produzidas

- Controlo estatístico do processo - Controlo das dimensões-chave ao longo da produção

- Monitorização do desgaste da ferramenta - Acompanhamento do estado da ferramenta para prever problemas de qualidade

- Controlo ambiental - Registo da temperatura e da humidade durante a produção

Técnicas de acabamento e pós-processamento

A obtenção da qualidade final desejada da superfície requer frequentemente abordagens específicas de pós-processamento.

Métodos de acabamento de superfícies

As técnicas eficazes de acabamento de PE incluem:

- Polimento mecânico - Utilizar abrasivos progressivamente mais finos para superfícies lisas

- Polimento por chama - Exposição breve das superfícies a uma chama controlada para obter um acabamento brilhante

- Suavização do vapor - Para aplicações especializadas que exigem uma suavidade excecional

- A queda dos media - Para o acabamento a granel de componentes mais pequenos

Tratamentos pós-acabamento

Tratamentos adicionais podem melhorar o desempenho da peça:

- Estabilização UV - Para peças expostas à luz solar

- Ciclos de recozimento - Aquecimento e arrefecimento controlados para aliviar tensões

- Tratamentos de superfície - Melhorar a molhabilidade ou a aderência para processos a jusante

Ao implementar estas melhores práticas, a maquinação de precisão de PE torna-se muito mais fiável e previsível. Na PTSMAKE, aperfeiçoámos estas abordagens ao longo de anos de experiência, o que nos permite fornecer consistentemente componentes de PE com tolerâncias tão apertadas como ±0,05 mm para dimensões críticas.

Como é que a maquinação de PE se compara com outros plásticos em termos de custo-eficácia?

Já alguma vez se viu dividido entre diferentes materiais plásticos para o seu projeto de fabrico? A frustração de equilibrar os requisitos de desempenho com as restrições orçamentais pode ser avassaladora, especialmente quando cada material parece prometer diferentes benefícios enquanto esconde potenciais armadilhas de custos.

A maquinagem de PE oferece uma excelente relação custo-eficácia em comparação com outros plásticos devido ao seu custo mais baixo de matéria-prima, excelente maquinabilidade, desgaste mínimo da ferramenta e necessidade reduzida de equipamento especializado. Embora materiais como o PEEK ou o Ultem possam oferecer um desempenho superior em condições extremas, o PE proporciona um equilíbrio ótimo entre desempenho e acessibilidade para a maioria das aplicações gerais.

Comparação de custos de materiais: PE vs. Outros Plásticos de Engenharia

Ao avaliar a relação custo-eficácia da maquinação de PE em comparação com outros plásticos de engenharia, temos de considerar vários factores para além do preço da matéria-prima. A minha experiência de trabalho com vários materiais plásticos mostrou que uma análise de custos abrangente inclui a aquisição de materiais, a maquinabilidade, os requisitos de ferramentas e a eficiência da produção.

Comparação dos custos das matérias-primas

O custo do material de base constitui a base de qualquer análise de custos:

| Material | Custo relativo (PE = 1,0) | Principais benefícios | Limitações |

|---|---|---|---|

| Polietileno (PE) | 1.0 | Baixo custo, resistência química, fácil de maquinar | Resistência a temperaturas mais baixas, menos rígida |

| Polipropileno (PP) | 1.1-1.3 | Melhor resistência ao calor, boa resistência à fadiga | Mais difícil de maquinar, problemas de deformação |

| Acrílico (PMMA) | 1.5-2.0 | Transparência ótica, resistência aos raios UV | Frágil, lasca facilmente durante a maquinagem |

| Policarbonato (PC) | 2.0-2.5 | Resistência ao impacto, transparência | Custo mais elevado, preocupações com o desgaste das ferramentas |

| Nylon (PA) | 2.0-3.0 | Resistência ao desgaste, força | Absorção de humidade, problemas de estabilidade dimensional |

| Acetal (POM) | 2.0-3.0 | Excelente estabilidade dimensional, baixa fricção | Custo mais elevado, difícil de ligar |

| PEEK | 15-20 | Resistência a temperaturas extremas, força | Muito caro, são necessárias ferramentas especializadas |

A posição do PE como um dos plásticos de engenharia mais económicos confere-lhe uma vantagem significativa para muitas aplicações. Embora materiais como o PEEK ofereçam um desempenho superior em ambientes extremos, o seu custo substancialmente mais elevado torna-os muitas vezes impraticáveis para aplicações de uso geral.

Factores de maquinabilidade que afectam o custo

A facilidade com que um material pode ser maquinado tem um impacto significativo nos custos globais do projeto:

Velocidade de corte e avanços

O PE permite velocidades de corte e taxas de avanço mais elevadas em comparação com muitos plásticos de engenharia. Isto traduz-se diretamente na redução do tempo de maquinação e dos custos de mão de obra. Por exemplo, o PE pode ser maquinado 30-50% mais rapidamente do que os nylons, que requerem velocidades mais lentas para evitar a fusão e a deformação do material.Vida útil e desgaste da ferramenta

O desgaste da ferramenta varia drasticamente entre os diferentes materiais plásticos:- O PE provoca um desgaste mínimo da ferramenta devido à sua suavidade e lubrificação

- Os plásticos reforçados com fibras, como o nylon com enchimento de vidro, podem reduzir a vida útil da ferramenta em 70-80%

- Materiais altamente abrasivos como o PEEK com enchimento de vidro podem exigir mudanças frequentes de ferramentas

Requisitos de acabamento da superfície

O PE atinge normalmente acabamentos de superfície aceitáveis com operações de maquinagem normais, enquanto materiais como o acrílico requerem frequentemente passos de acabamento adicionais para remover marcas de ferramentas e restaurar a clareza ótica.Estabilidade dimensional durante a maquinagem

A estabilidade térmica do PE durante a maquinagem é moderada em comparação com outras opções:- PE: Expansão térmica moderada, requer atenção ao arrefecimento

- Acetal: Excelente estabilidade dimensional, preocupações mínimas durante a maquinagem

- Nylon: A elevada absorção de humidade pode causar alterações dimensionais

Considerações sobre a eficiência da produção

Para além dos custos de material e de maquinagem, a eficiência global da produção desempenha um papel crucial na determinação da verdadeira relação custo-eficácia.

Análise do tempo de ciclo

Acompanhei os tempos de ciclo de vários materiais plásticos em aplicações semelhantes no PTSMAKE, e as diferenças podem ser substanciais:

- As peças em PE normalmente maquinam 20-30% mais rapidamente do que as peças em PP equivalentes

- Em comparação com PEEK ou Ultem, a maquinagem de PE pode ser 40-60% mais rápida

- Para a produção de grandes volumes, estas diferenças de tempo de ciclo traduzem-se diretamente em poupanças de custos

Utilização de resíduos e materiais

Os diferentes plásticos geram quantidades variáveis de resíduos durante o processamento:

- PE: O material de baixa densidade produz mais peças por libra em comparação com alternativas mais pesadas

- A remoção de material é mais fácil com PE, gerando aparas mais limpas que são mais facilmente recicláveis

- A natureza indulgente do PE significa taxas de desperdício mais baixas em comparação com materiais frágeis como o acrílico

Requisitos de equipamento especializado

Alguns plásticos requerem equipamento ou manuseamento especializado que o PE não requer:

- Materiais higroscópicos como o nylon requerem uma pré-secagem antes da maquinagem

- Os materiais a alta temperatura podem necessitar de sistemas de arrefecimento especializados

- Os materiais frágeis requerem frequentemente uma fixação especializada para evitar fissuras

O PE pode normalmente ser maquinado em equipamento CNC normal sem modificações especiais, contribuindo para a sua rentabilidade.

Análise custo-benefício específica da aplicação

A verdadeira relação custo-eficácia do PE em comparação com outros plásticos torna-se mais evidente quando analisada em contextos de aplicação específicos.

Aplicações de processamento químico

Para componentes expostos a produtos químicos:

- O PE oferece uma excelente resistência química por uma fração do custo dos fluoropolímeros como o PTFE

- Embora o PTFE possa oferecer uma resistência química marginalmente melhor em ambientes extremos, o PE proporciona 80-90% do desempenho a cerca de 20-30% do custo

- Para a maioria das aplicações gerais de exposição a produtos químicos, o PE representa a solução mais económica

Aplicações exteriores e expostas às intempéries

Para os componentes que estão expostos aos elementos:

- O PE com estabilizadores UV oferece uma boa resistência às intempéries a baixo custo

- Embora materiais como o ASA ou o PC possam oferecer uma melhor resistência aos raios UV, o PE com aditivos proporciona um desempenho suficiente para muitas aplicações a um custo 40-60% inferior

- O custo inicial mais baixo do PE justifica frequentemente uma substituição mais frequente em ambientes extremos

Aplicações da indústria alimentar e de bebidas

Em aplicações em contacto com os alimentos:

- O PE de qualidade alimentar é significativamente menos dispendioso do que os materiais especiais de qualidade alimentar

- A conformidade regulamentar é simples com o PE

- A combinação da conformidade com a FDA, da resistência química e do baixo custo torna o PE excecionalmente rentável para componentes de equipamento de processamento de alimentos

Comparação de custos de operações específicas de maquinagem

As diferentes operações de maquinagem apresentam perfis de custo-eficácia variáveis nos materiais plásticos.

Operações de fresagem

Na fresagem de geometrias complexas:

- O PE permite parâmetros de corte agressivos, reduzindo o tempo de máquina

- Ao contrário dos materiais frágeis que requerem estratégias de abordagem cuidadosas, o PE pode ser maquinado de forma mais agressiva

- Os percursos da ferramenta podem ser optimizados para velocidade em vez de minimizar a pressão da ferramenta

Em média, as operações de fresagem em PE podem ser 25-35% mais económicas do que operações equivalentes em plásticos de engenharia de desempenho superior.

Perfuração e abertura de furos

Para furos e caraterísticas de precisão:

- O PE perfura de forma limpa sem geometrias de perfuração especiais

- Ao contrário de materiais como o acrílico, que se lascam facilmente, o PE forma lascas limpas durante a perfuração

- A formação de roscas em PE é simples em comparação com materiais mais duros ou mais frágeis

Operações de torneamento

Em aplicações de torneamento:

- O PE gira eficazmente com forças de corte mínimas

- O acabamento da superfície é geralmente bom sem ferramentas especializadas

- O controlo das aparas é simples em comparação com materiais mais rígidos como o nylon

Considerações sobre os custos a longo prazo

Embora os custos de produção iniciais sejam importantes, o custo total do ciclo de vida pode dar uma imagem mais completa da relação custo-eficácia.

Durabilidade e frequência de substituição

A durabilidade do PE em relação a outros materiais afecta os custos a longo prazo:

- Embora materiais como o acetal ou o PEEK possam durar mais tempo em aplicações de elevado desgaste, o seu custo inicial 2-3 vezes mais elevado pode não justificar o aumento da vida útil

- Para aplicações de desgaste moderado, o PE apresenta frequentemente o melhor equilíbrio entre vida útil e custo inicial

- Nas aplicações em que se prevê uma substituição regular, independentemente do material, o custo inicial mais baixo do PE é particularmente vantajoso

Reciclagem e custos de fim de vida

As considerações ambientais têm implicações financeiras:

- O PE é amplamente reciclado, reduzindo potencialmente os custos de eliminação

- A infraestrutura de reciclagem estabelecida para o PE pode proporcionar uma recuperação de valor no fim do ciclo de vida

- A menor necessidade de energia para o processamento de PE traduz-se numa menor pegada de carbono e em potenciais vantagens fiscais sobre o carbono em algumas regiões

Estratégias práticas de poupança de custos na utilização de PE

Com base na minha experiência no PTSMAKE, desenvolvi várias estratégias para maximizar a relação custo-eficácia na maquinagem de PE:

Otimização da seleção de materiais

- Escolha o tipo de PE adequado (HDPE, LDPE, UHMWPE) com base nos requisitos específicos da aplicação

- Evitar a especificação excessiva das propriedades do material quando as qualidades normais de PE forem suficientes

Conceção para a capacidade de fabrico

- Tirar partido da excelente maquinabilidade do PE, concebendo peças que tiram partido das operações de maquinagem normais

- Eliminar caraterísticas desnecessárias que aumentam o tempo de maquinagem sem benefício funcional

Estratégias de ferramentas

- Utilizar ferramentas padrão em vez de fresas especializadas

- Aumentar a vida útil da ferramenta através de parâmetros de corte optimizados específicos para PE

Otimização de processos

- Agrupar peças PE semelhantes para reduzir o tempo de preparação

- Otimizar os parâmetros de corte especificamente para PE em vez de utilizar diretrizes gerais para plásticos

Quando a educação física não é a opção mais rentável

Apesar das suas muitas vantagens, o PE nem sempre é a escolha mais económica:

Aplicações de alta temperatura

- Quando as temperaturas de funcionamento excedem 80-90°C, materiais como PEEK ou PEI tornam-se necessários, apesar dos custos mais elevados

- O custo da falha em ambientes de alta temperatura supera a poupança de material

Aplicações estruturais de carga extremamente elevada

- Para componentes estruturais críticos sujeitos a elevadas tensões mecânicas, os materiais reforçados com fibras podem ser mais rentáveis, apesar dos custos iniciais mais elevados

- A redução do volume de material devido à maior resistência pode compensar o custo mais elevado do material

Aplicações de ultraprecisão

- As aplicações que exigem uma estabilidade dimensional extrema podem beneficiar de materiais como o acetal, apesar dos custos mais elevados do material

- A redução da taxa de refugo e de retrabalho pode compensar as diferenças de custo dos materiais

Ao compreender estas nuances e ao avaliar cuidadosamente os requisitos específicos da sua aplicação, pode determinar se a maquinação em PE oferece o equilíbrio ideal entre custo e desempenho para o seu projeto. Em muitos casos, o PE oferece uma proposta de valor excecional que é difícil de igualar por outros plásticos de engenharia.

Que indústrias utilizam habitualmente componentes maquinados em PE?

Já alguma vez se perguntou porque é que aquelas peças de plástico branco durável parecem aparecer em todo o lado, desde a canalização da sua cozinha a dispositivos médicos sofisticados? A omnipresença de componentes maquinados em PE em indústrias muito diferentes pode levar os engenheiros e designers de produtos a questionarem-se se este material versátil poderá ser a solução certa para as suas aplicações específicas.

Os componentes maquinados em polietileno são amplamente utilizados em numerosas indústrias, incluindo a de processamento químico, alimentar e de bebidas, farmacêutica, marítima, automóvel, aeroespacial, médica, agrícola, de gestão de água e de bens de consumo. A combinação de resistência química, conformidade com a FDA, durabilidade e relação custo-eficácia do PE torna-o ideal para peças que vão desde componentes de manuseamento de fluidos a rolamentos especializados.

Compreender a versatilidade dos componentes maquinados em PE

O polietileno (PE) estabeleceu-se como um dos plásticos mais versáteis e amplamente utilizados no fabrico. Quando maquinado com precisão, oferece uma combinação excecional de propriedades que o tornam adequado para inúmeras aplicações em diversas indústrias. As caraterísticas inerentes do material - resistência química, propriedades de barreira à humidade, isolamento elétrico e resistência ao impacto - permitem-lhe responder a requisitos exigentes em sectores especializados.

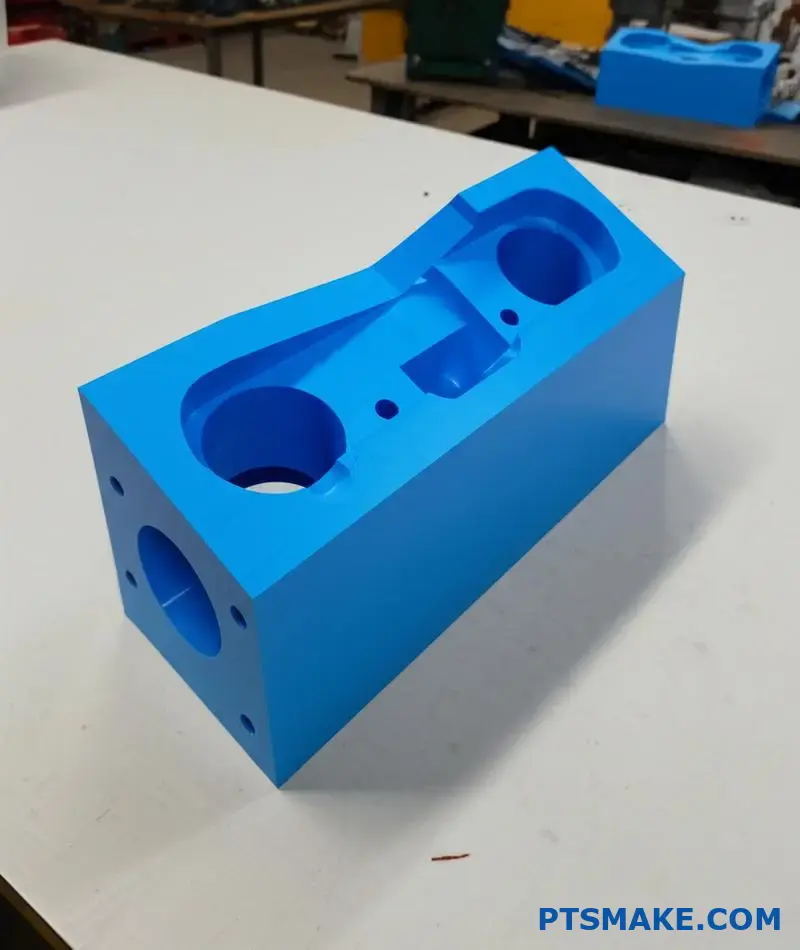

Indústria de processamento químico

A indústria de processamento químico representa um dos maiores utilizadores de componentes maquinados em PE, principalmente devido à excelente resistência química do material:

| Aplicação | Tipo PE | Benefícios |

|---|---|---|

| Componentes da válvula | PEAD | Resistente a ácidos, bases e produtos químicos corrosivos |

| Peças da bomba | UHMWPE | Excecional resistência ao desgaste em lamas abrasivas |

| Tanques de armazenamento de produtos químicos | PEAD | Excelente durabilidade a longo prazo com produtos químicos agressivos |

| Medidores de caudal | PEAD | Estabilidade dimensional em ambientes químicos variáveis |

No meu trabalho na PTSMAKE, produzimos inúmeros acessórios especializados, sedes de válvulas e componentes personalizados para equipamento de processamento químico. A capacidade do PE para resistir a produtos químicos agressivos que degradariam rapidamente metais ou outros plásticos torna-o indispensável nesta indústria.

Processamento de alimentos e bebidas

Os requisitos de segurança alimentar tornam os componentes maquinados em PE particularmente valiosos no processamento de alimentos:

- Conformidade com a FDA - O PE de qualidade alimentar cumpre os rigorosos requisitos regulamentares

- Superfície não tóxica - Não contamina os produtos alimentares

- Limpeza e higienização fáceis - A superfície não porosa resiste ao crescimento bacteriano

- Resistência ao desgaste - Mantém a integridade apesar da utilização contínua

As aplicações mais comuns incluem:

- Peças de transporte personalizadas

- Componentes de equipamento para transformação de alimentos

- Tábuas de cortar e superfícies de preparação

- Tampas e fechos de contentores personalizados

A combinação de segurança alimentar, durabilidade e maquinabilidade faz do PE um material ideal para componentes personalizados nesta indústria altamente regulamentada.

Gestão da água e serviços públicos

Os sistemas de tratamento e distribuição de água dependem em grande medida de componentes de PE:

- Resistência à corrosão - Não é afetado por produtos químicos de tratamento de água

- Longa vida útil - Longevidade excecional em ambientes húmidos

- Resistência ao congelamento - Resiste a temperaturas de congelação sem rachar

- Resistência aos raios UV - Quando corretamente formulado, pode resistir à exposição no exterior

As aplicações neste sector incluem:

- Acessórios especializados para tubos

- Componentes da bomba

- Peças para contadores de água

- Componentes de válvulas personalizados

A indústria de gestão de água valoriza particularmente o PEAD pelas suas capacidades de suporte de pressão e excelente durabilidade a longo prazo quando exposto a água clorada e outros produtos químicos de tratamento.

Aplicações marítimas e offshore

O ambiente marinho apresenta desafios únicos com os quais os componentes maquinados em PE lidam excecionalmente bem:

| Aplicação marítima | Benefício chave do PE |

|---|---|

| Rolamentos e casquilhos | Autolubrificação em ambientes aquáticos |

| Protectores de cabos subaquáticos | Flutuabilidade e resistência ao impacto |

| Acessórios para barcos | Resistência à corrosão em água salgada |

| Componentes de plataformas offshore | Resistência ao crescimento marinho |

O UHMWPE é especialmente apreciado em aplicações marítimas devido à sua excecional resistência ao desgaste e às suas propriedades de baixa fricção na água. Trabalhei com vários fabricantes de equipamento marítimo para desenvolver componentes especializados em PE que superam os materiais tradicionais em ambientes desafiantes de água salgada.

Indústrias médicas e farmacêuticas

O sector médico utiliza componentes maquinados em PE para numerosas aplicações especializadas:

- Biocompatibilidade - Alguns tipos de PE são adequados para dispositivos implantáveis

- Resistência química - Resiste a produtos químicos e processos de esterilização

- Instrumentos cirúrgicos personalizados - Ferramentas leves e que não deixam marcas

- Equipamento de laboratório - Componentes resistentes à corrosão

O UHMWPE tornou-se particularmente importante em aplicações ortopédicas, onde a sua combinação de resistência ao desgaste e biocompatibilidade o tornam ideal para componentes de substituição de articulações. A capacidade de maquinar PE com precisão, de acordo com especificações exactas, permite a criação de dispositivos médicos complexos com tolerâncias apertadas.

Automóvel e transportes

Embora não sejam tão visíveis como os componentes metálicos, as peças maquinadas em PE desempenham papéis cruciais nos sistemas automóveis:

- Componentes do sistema de combustível - Resistente aos hidrocarbonetos

- Buchas e espaçadores sob o capô - Temperatura estável e isolamento elétrico

- Componentes interiores - Leve e duradouro

- Sistemas de manuseamento de fluidos - Resistência química e longa vida útil

A indústria automóvel valoriza cada vez mais o PE para componentes não estruturais em que a redução de peso e a resistência química são prioridades. Os veículos modernos podem conter dezenas de componentes em PE maquinados com precisão, desde simples espaçadores a peças funcionais complexas.

Aeroespacial e Defesa

O sector aeroespacial utiliza componentes maquinados em PE em aplicações especializadas:

| Aplicação aeroespacial | Vantagem PE |

|---|---|

| Componentes do feixe de cabos | Isolamento elétrico, peso leve |

| Componentes interiores | Disponíveis graus retardadores de chama |

| Equipamento de apoio no solo | Resistência ao impacto, resistência às intempéries |

| Ferramentas especializadas | Superfícies que não causam fricção para o fabrico |

Embora não seja adequado para componentes estruturais primários, o PE encontra inúmeras aplicações no sector aeroespacial devido à sua combinação de peso leve, propriedades eléctricas e resistência ambiental. Na PTSMAKE, produzimos componentes isolantes especializados e acessórios personalizados para processos de fabrico aeroespaciais que tiram partido das propriedades únicas do PE.

Agricultura e pecuária

Os equipamentos e sistemas agrícolas utilizam extensivamente componentes maquinados em PE:

- Componentes do sistema de irrigação - Resistência às intempéries e durabilidade

- Acessórios especializados - Ligações personalizadas para equipamento agrícola

- Sistemas de alimentação do gado - Seguro para alimentos e durável

- Componentes da estufa - Resistência aos UV e isolamento térmico

A durabilidade do PE no exterior, em particular do PEAD com estabilizadores UV, torna-o ideal para aplicações agrícolas expostas às condições climatéricas e a produtos químicos. Os encaixes feitos à medida e os componentes especializados ajudam os agricultores a criar sistemas eficientes e duradouros que resistem a condições de funcionamento adversas.

Manuseamento de materiais e embalagens

A indústria de manuseamento de materiais depende dos componentes maquinados em PE para..:

- Guias e tiras de desgaste personalizadas - Propriedades de baixa fricção

- Componentes de embalagem especializados - Fechos e acessórios personalizados

- Peças para sistemas de transporte - Redução do ruído e resistência ao desgaste

- Caraterísticas do contentor personalizado - Acessórios e fechos precisos

Nas aplicações de embalagem, a capacidade de maquinar PE com precisão permite a criação de componentes personalizados que proporcionam ajustes exactos, um funcionamento suave e uma longa vida útil em ambientes de produção de grande volume.

Seleção do PE adequado para aplicações industriais específicas

Diferentes indústrias exigem graus específicos de PE para satisfazer os seus requisitos únicos:

Seleção do tipo de PE por indústria

| Indústria | Tipo de PE recomendado | Justificação |

|---|---|---|

| Processamento químico | HDPE, UHMWPE | Resistência química superior, integridade estrutural |

| Processamento de alimentos | PEAD (qualidade alimentar) | Conformidade com a FDA, rigidez, facilidade de limpeza |

| Médico | UHMWPE (grau médico) | Biocompatibilidade, resistência ao desgaste |

| Automóvel | HDPE, MDPE | Resistência à temperatura, estabilidade química |

| Marinha | UHMWPE | Excecional resistência ao desgaste em ambientes húmidos |

| Gestão da água | PEAD | Resistência à pressão, durabilidade a longo prazo |

A seleção do tipo de PE adequado é fundamental para o sucesso da aplicação. Na PTSMAKE, trabalhamos em estreita colaboração com os clientes para identificar a melhor especificação de material com base nos requisitos específicos da indústria e nas condições de funcionamento.

Estudos de casos: Componentes maquinados em PE em todos os sectores

Nos meus anos no PTSMAKE, vi inúmeros exemplos de como os componentes maquinados em PE resolvem problemas difíceis em diversas indústrias:

Estudo de caso 1: Componentes de válvulas de processamento químico

Um fabricante de produtos químicos precisava de componentes de válvulas personalizados para lidar com ácidos agressivos. Ao maquinar as peças em PEAD, criámos componentes que:

- Resistiu à exposição contínua ao ácido sulfúrico 30%

- Manutenção da estabilidade dimensional apesar das flutuações de temperatura

- Proporciona uma vida útil 3x superior à dos componentes PTFE anteriores a um custo inferior

Estudo de caso 2: Prototipagem de dispositivos médicos

Uma empresa de dispositivos médicos em fase de arranque necessitava de uma prototipagem rápida de um componente especializado de manuseamento de fluidos. Usando UHMWPE usinado com precisão, nós entregamos:

- Componentes biocompatíveis que podem ser testados em ambientes clínicos

- Peças que mantêm tolerâncias apertadas para um controlo preciso do fluido

- Componentes que podem ser repetidos rapidamente à medida que a conceção evolui

Estudo de caso 3: Rolamentos de equipamento marítimo

Um fabricante de equipamento marítimo precisava de rolamentos especializados para aplicações subaquáticas. Os nossos rolamentos maquinados em UHMWPE forneceram:

- Funcionamento auto-lubrificante em ambientes de água salgada

- Resistência excecional ao desgaste apesar da exposição a areia e partículas

- Vida útil significativamente mais longa do que as alternativas em bronze

Estas aplicações do mundo real demonstram a versatilidade e a capacidade de resolução de problemas dos componentes de PE devidamente especificados e maquinados em diversos sectores industriais.

A proposta de valor industrial das peças maquinadas em PE

Quando as indústrias optam por componentes maquinados em PE, estão a obter várias vantagens importantes:

- Compatibilidade química - Resistência a uma vasta gama de produtos químicos, ácidos, bases e solventes

- Relação custo-eficácia - Custo de material mais baixo do que os plásticos de engenharia especializados

- Maquinabilidade - Capacidade de criar geometrias precisas e complexas sem ferramentas dispendiosas

- Adaptabilidade - Disponível em diferentes graus para satisfazer os requisitos específicos da indústria

- Durabilidade - Excelente desempenho a longo prazo em ambientes exigentes

Para aplicações que requerem componentes personalizados em volumes pequenos a médios, a maquinagem em PE oferece um equilíbrio ótimo de desempenho, custo e flexibilidade de fabrico que poucos outros materiais conseguem igualar.

Como escolher o tipo certo de PE para o seu projeto de maquinagem?

Alguma vez deu por si a olhar para uma lista de tipos de polietileno, sem saber qual deles irá proporcionar o desempenho exigido pelo seu projeto de maquinação? A escolha errada de PE pode levar à falha prematura de peças, a dores de cabeça no fabrico ou a excedentes orçamentais - especialmente quando as especificações do seu projeto deixam pouca margem para erros.

A escolha do tipo de PE adequado para o seu projeto de maquinagem requer a avaliação de vários factores-chave: os requisitos mecânicos da sua aplicação, o ambiente de funcionamento, a gama de temperaturas, a exposição a produtos químicos e as restrições orçamentais. O HDPE oferece rigidez e resistência, o LDPE oferece flexibilidade, enquanto o UHMWPE oferece uma excecional resistência ao desgaste e ao impacto para aplicações exigentes.

Compreender as diferentes classes de PE e as suas propriedades de maquinagem

O polietileno (PE) é um dos termoplásticos mais versáteis disponíveis, mas nem todos os tipos de PE são criados da mesma forma quando se trata de aplicações de maquinagem. A seleção do tipo ideal requer a compreensão das diferenças fundamentais entre eles e da forma como essas diferenças afectam a maquinabilidade e o desempenho da utilização final.

Os principais graus de educação física e as suas caraterísticas

Cada tipo de polietileno tem uma estrutura molecular única que determina as suas propriedades físicas e o seu comportamento de maquinagem:

| Tipo PE | Densidade (g/cm³) | Cristalinidade | Propriedades principais | Melhores caraterísticas de maquinagem |

|---|---|---|---|---|

| LDPE (Baixa Densidade) | 0.91-0.94 | 40-50% | Flexível, transparente, boa resistência química | Tende a deformar-se durante o corte, requer uma fixação firme |

| MDPE (Média Densidade) | 0.93-0.94 | 50-60% | Equilíbrio entre rigidez e resistência ao impacto | Boa estabilidade dimensional, maquinabilidade moderada |

| HDPE (Alta densidade) | 0.94-0.97 | 70-80% | Rígido, forte, opaco, excelente resistência química | Trabalha bem com ferramentas afiadas, mantém tolerâncias mais apertadas |

| UHMWPE (Peso molecular ultra-elevado) | 0.93-0.94 | 45-55% | Resistência excecional ao desgaste, resistência ao impacto, auto-lubrificação | Excelente maquinabilidade, produz superfícies lisas |

A densidade e a cristalinidade têm um impacto direto na forma como cada tipo de PE responde às operações de maquinagem. Uma densidade e cristalinidade mais elevadas resultam geralmente numa melhor estabilidade dimensional durante a maquinagem, mas podem exigir uma seleção de parâmetros mais cuidadosa para evitar a acumulação de calor.

Na minha experiência no PTSMAKE, descobri que os principiantes subestimam frequentemente a importância destas diferenças. Por exemplo, tentar maquinar um componente de tolerância apertada a partir de PEBD quando o PEAD seria mais adequado pode levar a problemas frustrantes de controlo dimensional e a repetidas falhas de peças.

Considerações sobre propriedades mecânicas

Ao selecionar um tipo de PE para o seu projeto de maquinagem, considere estas propriedades mecânicas fundamentais:

- Resistência à tração: Varia entre 8-12 MPa para o LDPE e 20-30 MPa para o HDPE

- Rigidez (módulo de flexão): LDPE (170-280 MPa) vs. HDPE (800-1300 MPa)

- Resistência ao impacto: O UHMWPE oferece a maior resistência ao impacto, seguido do LDPE

- Resistência ao desgaste: O UHMWPE tem um desempenho superior a todos os outros tipos por uma margem significativa

- Resistência à fadiga: O PEAD oferece geralmente um melhor desempenho à fadiga a longo prazo do que o PEBD