A escolha do material errado para o coletor de admissão pode levar a problemas de desempenho do motor, problemas de gestão do calor e redução da eficiência do combustível. Muitos engenheiros debatem-se com esta decisão porque o material tem um impacto direto na forma como o ar entra no motor, afectando tudo, desde a potência ao consumo de combustível.

Para os colectores de admissão, o alumínio é geralmente a melhor escolha de material devido à sua excelente dissipação de calor, propriedades de leveza, boa durabilidade e relação custo-eficácia. Os materiais compósitos estão a ganhar popularidade devido à sua redução de peso e isolamento térmico, enquanto o aço é escolhido quando a durabilidade é a principal preocupação.

Nos meus anos na PTSMAKE, trabalhei com muitos fabricantes de automóveis em projectos de colectores de admissão. A seleção do material é sempre feita com base em requisitos de desempenho específicos e restrições orçamentais. Deixe-me explicar-lhe as principais opções disponíveis, os seus prós e contras, e qual poderá ser a melhor para a sua aplicação específica. Também partilharei algumas ideias sobre materiais emergentes que estão a mudar o jogo.

O que faz um coletor de admissão personalizado?

Já alguma vez se perguntou porque é que alguns motores têm um som tão agressivo enquanto outros apenas ronronam? Ou porque é que aquele carro modificado passou por si na autoestrada, apesar de ser semelhante ao seu? A diferença pode estar escondida debaixo do capot, num componente que muitos ignoram: o coletor de admissão.

Um coletor de admissão personalizado melhora o desempenho do motor ao otimizar o fluxo de ar para os cilindros. Pode aumentar a potência, aumentar o binário e melhorar a resposta do acelerador em comparação com os colectores de origem. As modificações de design nos colectores personalizados permitem uma distribuição de ar mais eficiente e uma melhor mistura de combustível.

O objetivo fundamental de um coletor de admissão

Na sua essência, um coletor de admissão funciona como o sistema respiratório do seu motor. Distribui o ar (ou uma mistura ar-combustível nalguns sistemas) para cada cilindro. O coletor liga o corpo do acelerador ou o carburador às portas de admissão individuais na cabeça do cilindro. Este componente aparentemente simples desempenha um papel crítico na determinação da eficiência da respiração do motor.

No meu trabalho no PTSMAKE, vi em primeira mão como o design deste componente pode fazer ou quebrar o desempenho do motor. Os colectores de reserva que vêm com a maioria dos veículos são concebidos para um equilíbrio entre desempenho, economia de combustível, níveis de ruído e custos de fabrico. São soluções de tamanho único que funcionam adequadamente, mas raramente se destacam em qualquer área específica.

Como é que os colectores de admissão personalizados diferem das opções de stock

Os colectores de admissão personalizados são concebidos tendo como principal objetivo o desempenho. Eis o que os distingue:

Otimização da conceção

Os colectores de reserva têm frequentemente compromissos na sua conceção para caberem em compartimentos de motor apertados ou para reduzir os custos de produção. Os colectores personalizados podem ser concebidos com comprimentos e diâmetros de rotor ideais e volumes de plenum específicos para as necessidades do seu motor.

O volume do plenum1 - que é a câmara central onde o ar entra primeiro antes de ser distribuído pelos corredores - pode ser significativamente maior nos colectores personalizados. Isto permite um maior reservatório de ar, reduzindo a queda de pressão durante o funcionamento a altas rotações.

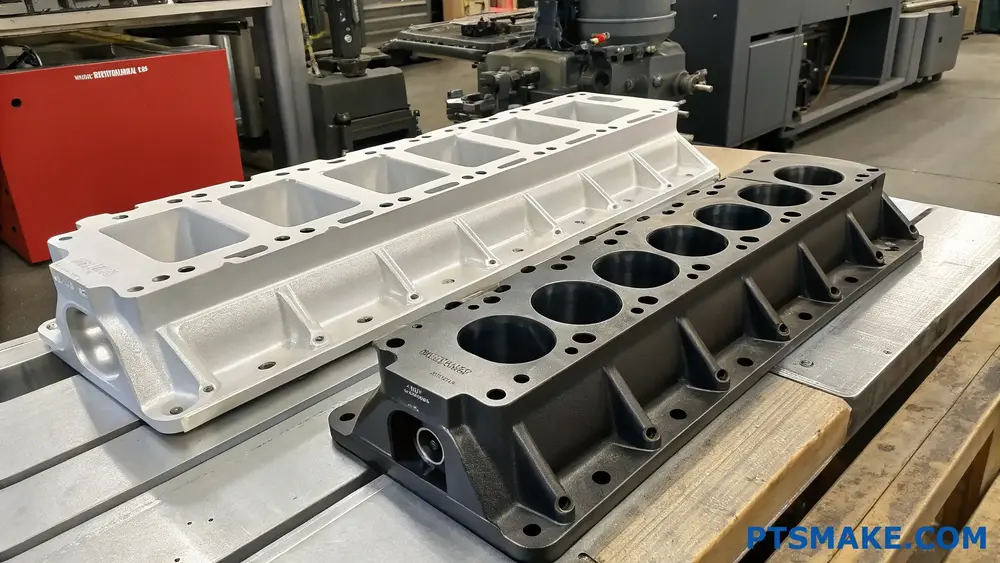

Diferenças materiais

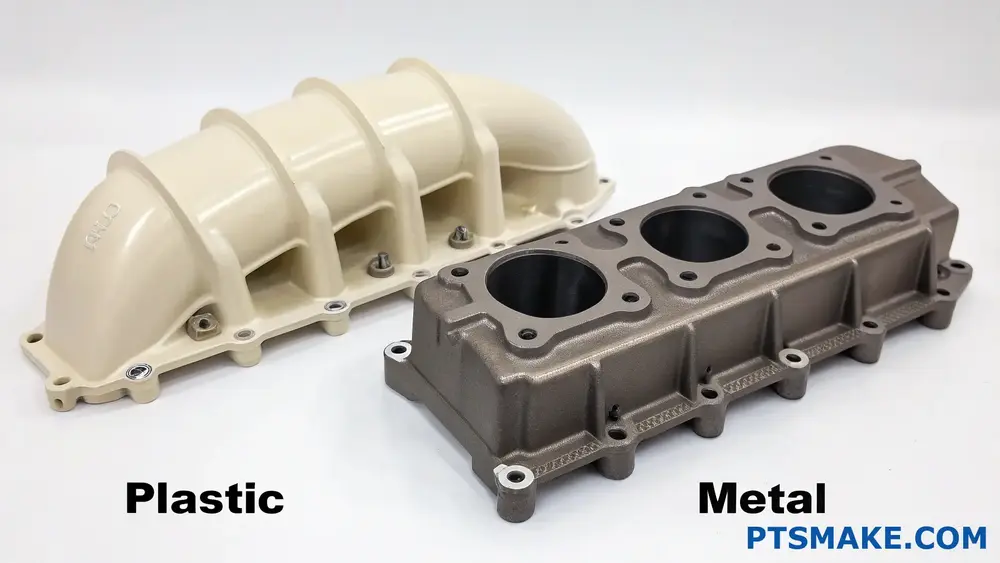

Enquanto os colectores de stock são normalmente fabricados em plástico ou alumínio fundido para reduzir os custos, as versões personalizadas utilizam materiais como:

| Material | Vantagens | Melhor para |

|---|---|---|

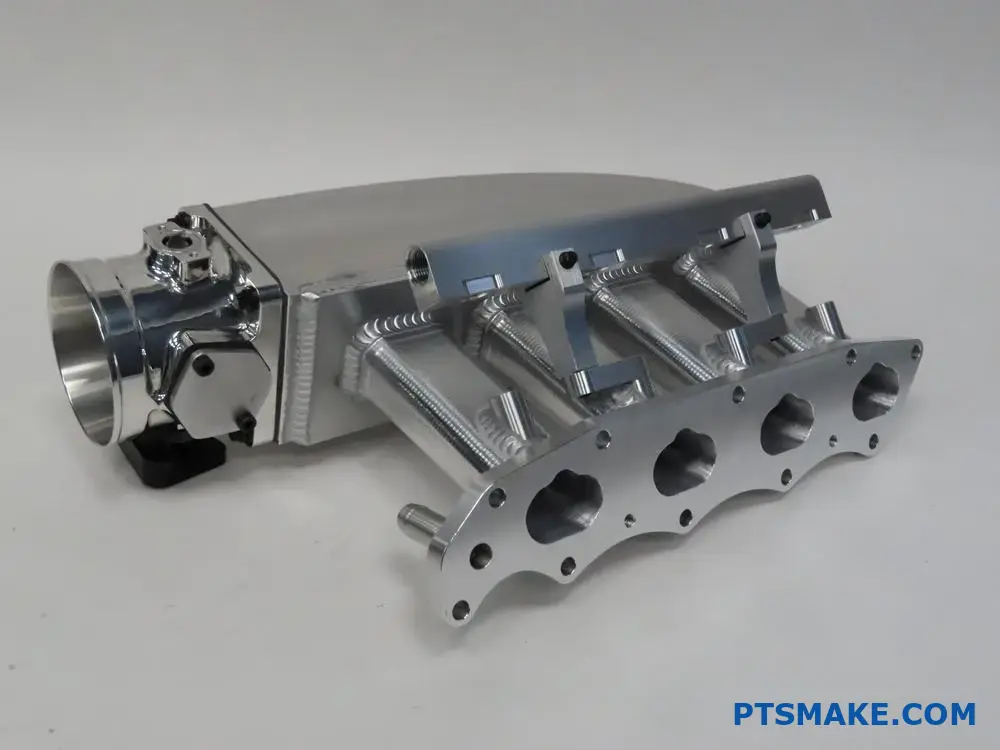

| Billet de alumínio | Resistência superior, excelente dissipação de calor | Aplicações de alto desempenho |

| Fibra de carbono | Leve, bom isolamento térmico | Aplicações de corrida |

| Chapas metálicas | Personalização económica, boa para a criação de protótipos | Construções personalizadas com orçamentos apertados |

A escolha do material afecta não só a durabilidade, mas também as caraterísticas térmicas. O ar mais frio é mais denso e contém mais oxigénio, o que leva a uma combustão mais potente.

Configuração do corredor

Os canais (tubos individuais que conduzem a cada cilindro) nos colectores personalizados são concebidos para faixas de potência específicas:

- Corredores mais longos: Aumenta o binário a baixa velocidade, ideal para condução em estrada

- Corredores mais curtos: Aumenta a potência a altas rotações, ideal para corridas

- Sistemas de comprimento variável: Proporcionar o melhor de dois mundos

Alguns projectos personalizados avançados incorporam pilhas de velocidade nas entradas do corredor para suavizar as transições do fluxo de ar, reduzindo a turbulência e melhorando a eficiência do enchimento do cilindro.

Benefícios de desempenho dos colectores de admissão personalizados

Ganhos de potência e binário

Na minha experiência de trabalho com entusiastas do desempenho, um coletor de admissão personalizado bem concebido pode proporcionar aumentos de potência que variam entre 10 e 30 cavalos, dependendo do motor e de outras modificações. Isto deve-se à melhoria da eficiência volumétrica - essencialmente, a eficácia com que cada cilindro pode encher-se de ar.

A curva de binário também pode ser manipulada através do design do coletor. Ao alterar os comprimentos dos canais e o volume do plenum, a entrega de potência pode ser adaptada a aplicações específicas, quer se trate de potência baixa para reboque ou potência alta para dias de pista.

Resposta do acelerador

Muitos condutores notam uma melhor resposta do acelerador imediatamente após a instalação de um coletor personalizado. Isto deve-se à redução das restrições no percurso do fluxo de ar e aos designs optimizados dos canais que permitem que o ar se desloque mais diretamente para os cilindros.

Caraterísticas sonoras

Embora não seja uma métrica de desempenho no sentido estrito, a mudança no som de admissão é muitas vezes dramática com um coletor personalizado. O maior volume do plenum e as vias mais suaves criam um ruído de indução mais profundo e agressivo que muitos entusiastas apreciam. É o que dá a muitos motores de alto desempenho o seu rugido caraterístico.

Quem precisa de um coletor de admissão personalizado?

Nem todos os veículos beneficiarão significativamente de um coletor de admissão personalizado. Com base nos projectos que supervisionei, estas modificações fazem mais sentido para:

- Veículos de competição onde cada potência é importante

- Motores modificados que ultrapassaram a sua capacidade de fluxo de ar de origem

- Construções especiais em que a conceção do coletor de reserva restringe outras modificações

- Motores com indução forçada (turbocompressores ou sobrealimentadores) que necessitam de uma distribuição optimizada do fluxo de ar

Para os condutores diários com motores de reserva, a relação custo-benefício muitas vezes não justifica a despesa. No entanto, para aqueles que constroem veículos orientados para o desempenho, um coletor de admissão personalizado é frequentemente uma das modificações de desempenho de aspiração natural com maior impacto disponíveis.

Benefícios dos colectores de admissão de plástico

Já alguma vez se perguntou porque é que os veículos modernos utilizam cada vez mais colectores de admissão de plástico em vez dos tradicionais de metal? É uma mudança que alterou drasticamente o design dos motores, mas muitos ainda questionam se o plástico pode realmente superar os componentes metálicos testados pelo tempo.

Os colectores de admissão de plástico oferecem várias vantagens em relação às versões de metal, incluindo a redução de peso, melhor eficiência de combustível, caraterísticas de fluxo de ar melhoradas, custos de produção mais baixos e resistência à corrosão. No entanto, podem não igualar os colectores metálicos em termos de resistência ao calor e durabilidade em condições extremas.

Redução de peso - um divisor de águas

A vantagem mais significativa dos colectores de admissão de plástico é a sua notável redução de peso. Dependendo da complexidade do projeto, os colectores de plástico pesam normalmente menos 30-50% do que os seus homólogos metálicos. Esta diferença de peso pode parecer insignificante quando se olha para um único componente, mas contribui significativamente para a estratégia global de redução de peso de um veículo.

Nos meus projectos no PTSMAKE, tenho visto como a redução do peso de um coletor de admissão em apenas alguns quilos pode criar uma cascata de benefícios em todo o design de um veículo. Os engenheiros podem conseguir uma melhor distribuição do peso, uma maior eficiência do combustível e um melhor desempenho sem comprometer a integridade estrutural.

Impacto da poupança de peso no mundo real

Para colocar isto em perspetiva, considere estas comparações de peso:

| Material | Peso médio | Diferença percentual |

|---|---|---|

| Coletor de alumínio | 6,8-9,1 kg (15-20 lbs) | Linha de base |

| Coletor de plástico | 2,3-4,5 kg (5-10 lbs) | 50-60% isqueiro |

Esta redução de peso tem um impacto direto no desempenho do veículo e nas métricas de eficiência que interessam aos consumidores e aos reguladores.

Propriedades de isolamento térmico

Os colectores de admissão em plástico proporcionam um isolamento térmico superior em comparação com as versões em metal. Este isolamento mantém o ar de entrada mais frio, o que é crucial para o desempenho do motor. O ar mais frio é mais denso, contendo mais moléculas de oxigénio por volume, o que permite uma combustão mais eficiente.

Quando trabalho com engenheiros do sector automóvel, estes destacam frequentemente esta vantagem térmica como um benefício fundamental. O coeficiente de isolamento térmico2 dos plásticos de engenharia de alta qualidade pode ser 500-1000 vezes superior ao do alumínio, resultando em temperaturas do ar de admissão 10-15°C mais frias na câmara de combustão.

Vantagens do custo de produção

Do ponto de vista do fabrico, os colectores de plástico oferecem vantagens substanciais em termos de custos:

- Custos de material mais baixos - Os plásticos de engenharia, apesar de serem materiais sofisticados, custam geralmente menos do que o alumínio ou outros metais quando se considera a equação da produção total.

- Processo de produção simplificado - A moldagem por injeção permite obter formas complexas num único processo, eliminando várias etapas de montagem.

- Requisitos de acabamento reduzidos - As peças de plástico necessitam normalmente de um acabamento pós-produção mínimo em comparação com os componentes metálicos fundidos.

Na PTSMAKE, as nossas capacidades de moldagem por injeção de plástico permitem-nos produzir designs complexos de colectores numa única injeção, reduzindo drasticamente o tempo de produção e os custos de montagem para os nossos clientes.

Flexibilidade de conceção

A liberdade de conceção oferecida pelos colectores de plástico é talvez a sua vantagem mais subestimada. Com a tecnologia de moldagem por injeção, os projectistas podem criar geometrias complexas que seriam extremamente difíceis ou proibitivamente dispendiosas com a fundição ou fabrico de metal.

Esta flexibilidade permite:

- Passagens de fluxo internas mais suaves

- Desenhos de corredores optimizados

- Caraterísticas integradas e pontos de montagem

- Espessuras de parede variáveis para resistência onde necessário

Já trabalhei com equipas de design que repensaram completamente os seus conceitos de colectores de admissão quando se libertaram dos constrangimentos do fabrico em metal. A capacidade de criar passagens internas orgânicas e otimizadas para o fluxo levou a melhorias de desempenho que simplesmente não eram possíveis com projetos tradicionais de metal.

Amortecimento de ruídos e vibrações

Outra vantagem significativa dos colectores de plástico é a sua capacidade natural de amortecer o ruído e a vibração. As propriedades materiais dos plásticos de engenharia absorvem as vibrações em vez de as transmitirem, ao contrário dos metais que podem ressoar e amplificar estas perturbações.

Este efeito de amortecimento contribui para:

- Funcionamento mais silencioso do motor

- Redução do ruído no habitáculo

- Menos tensão nos componentes de ligação

- Caraterísticas gerais de NVH (ruído, vibração e aspereza) melhoradas

Os nossos clientes do sector automóvel comentam frequentemente a forma como os colectores de plástico os ajudaram a cumprir os regulamentos cada vez mais rigorosos em matéria de ruído, sem terem de acrescentar sistemas de amortecimento separados.

Resistência à corrosão

Ao contrário dos colectores metálicos, que podem sofrer corrosão ao longo do tempo devido à exposição ao calor, à humidade e a vários produtos químicos presentes no ambiente do motor, os colectores de plástico permanecem praticamente imunes à corrosão. Esta resistência assegura um desempenho consistente ao longo da vida útil do componente e elimina a necessidade de revestimentos ou tratamentos de proteção.

Para veículos operados em regiões costeiras ou áreas onde o sal da estrada é comum, esta resistência à corrosão pode aumentar significativamente a vida útil do sistema de admissão em comparação com alternativas metálicas.

Quais são as vantagens dos colectores de admissão de plástico?

Já alguma vez se perguntou porque é que tantos veículos modernos utilizam colectores de admissão de plástico em vez de colectores de metal? É uma questão que intriga muitos entusiastas do sector automóvel e engenheiros. A mudança do metal tradicional para o plástico parece contra-intuitiva num ambiente de motor de alta temperatura, mas os fabricantes continuam esta tendência.

Os colectores de admissão de plástico oferecem vantagens significativas, incluindo a redução de peso (até 60% mais leves do que o alumínio), eficiência de custos, maior economia de combustível, melhor isolamento térmico, flexibilidade de design e caraterísticas de fluxo de ar mais suaves. Estas vantagens tornaram-nos a escolha preferida dos fabricantes de veículos modernos.

Redução de peso: Um divisor de águas para a eficiência

Quando se trata de design automóvel, o peso é sempre um fator crítico. Os colectores de admissão em plástico proporcionam poupanças de peso notáveis em comparação com os seus equivalentes em metal. Normalmente, um coletor de plástico pesa menos 40-60% do que um design de alumínio equivalente e até 80% menos do que as versões de ferro fundido.

Esta redução de peso contribui diretamente para o desempenho global do veículo de várias formas:

Melhoria da eficiência do combustível: Cada 100 libras (45 kg) removidas de um veículo pode melhorar a economia de combustível em aproximadamente 1-2%. Quando multiplicado por milhões de veículos, isto representa uma poupança significativa de combustível.

Desempenho melhorado: Os veículos mais leves aceleram mais depressa e têm melhor comportamento. Mesmo pequenas reduções de peso nos componentes do motor podem ter efeitos visíveis na dinâmica geral da condução.

Redução das emissões: Os veículos mais leves requerem menos energia para se deslocarem, o que resulta em menos emissões - um fator cada vez mais importante no atual ambiente regulamentar.

Na minha experiência de trabalho com fabricantes, esta vantagem de peso justifica, por si só, a mudança para colectores de plástico em novos modelos de veículos.

Vantagens da gestão térmica

Uma vantagem aparentemente contraditória dos colectores de admissão de plástico são as suas propriedades de gestão térmica. Apesar de serem utilizados em ambientes de alta temperatura, os plásticos oferecem vantagens únicas:

Isolamento térmico

Materiais plásticos, particularmente polímeros de engenharia como poliamida3têm, por natureza, uma condutividade térmica inferior à dos metais. Este facto cria várias vantagens:

Entrada de ar mais frio: As propriedades de isolamento ajudam a manter temperaturas mais baixas para o ar de entrada, resultando em cargas de ar mais densas e potencialmente melhorando a potência.

Redução da transferência de calor: Menos transferências de calor dos componentes quentes do motor para o ar de admissão, evitando o aquecimento do ar de admissão que prejudica o desempenho.

Desempenho mais consistente: A estabilidade da temperatura leva a um comportamento mais previsível do motor em condições de funcionamento variáveis.

Comparação de materiais para condutividade térmica

| Material | Condutividade térmica (W/m-K) | Propriedade de isolamento relativo |

|---|---|---|

| Ferro fundido | 50-80 | Muito pobre |

| Alumínio | 120-235 | Pobres |

| Nylon 6/6 com fibra de vidro 30% | 0.30 | Excelente |

| Nylon 6/6 com fibra de vidro 33% | 0.36 | Excelente |

Esta diferença dramática na condutividade térmica cria vantagens de desempenho significativas em aplicações reais.

Eficiência de custos em toda a cadeia de valor

As vantagens económicas dos colectores de admissão de plástico vão além dos custos de material:

Economias transformadoras

- Menor energia de produção: A moldagem de plásticos requer normalmente menos energia do que a fundição ou maquinagem de metais.

- Redução das etapas de processamento: Os colectores metálicos necessitam frequentemente de maquinação adicional, acabamento de superfície e proteção contra a corrosão.

- Capacidades de integração: Os colectores de plástico podem integrar componentes como sensores, passagens de água e suportes de montagem diretamente durante a moldagem, eliminando as etapas de montagem.

Benefícios do custo do ciclo de vida

Do ponto de vista do custo total, os colectores de plástico revelam-se frequentemente mais económicos ao longo da vida útil de um veículo. Embora o custo da matéria-prima possa por vezes ser mais elevado do que o dos metais básicos, o custo do componente acabado favorece normalmente o plástico quando todos os factores são considerados.

Nos projectos que supervisionei na PTSMAKE, descobrimos constantemente que os componentes de plástico concebidos corretamente proporcionam um melhor valor global, tendo em conta todos os aspectos da produção e do desempenho.

Flexibilidade e complexidade do design

Talvez a vantagem mais convincente dos colectores de admissão de plástico seja a liberdade de conceção que proporcionam:

Geometrias complexas

Os designs modernos dos colectores de admissão requerem percursos de fluxo complexos para otimizar a respiração do motor. As tecnologias de moldagem de plástico permitem:

- Formas curvas e orgânicas que seriam extremamente difíceis de produzir em metal

- Espessuras de parede variáveis para otimizar a resistência onde for necessário

- Estruturas internas complexas para a gestão do fluxo

- Integração perfeita de pontos de montagem e caraterísticas acessórias

Iteração e personalização rápidas

Ao trabalhar com clientes do sector automóvel, descobri que os colectores de plástico permitem iterações de design mais rápidas durante o desenvolvimento. As modificações de ferramentas para componentes de plástico são geralmente menos dispendiosas e demoradas do que as alterações aos moldes de fundição de metal, permitindo um maior refinamento do design dentro dos prazos do projeto.

Benefícios de desempenho

Para além das vantagens estruturais e de fabrico, os colectores de admissão em plástico podem proporcionar melhorias de desempenho notáveis:

Caraterísticas do fluxo

A superfície interna dos colectores de plástico é inerentemente mais lisa do que a do metal fundido, criando menos turbulência e fricção para o ar que entra. Para além disso, podem ser criados designs de corrediças mais complexos para:

- Equilibrar o fluxo de ar entre os cilindros

- Criar efeitos de sintonização de ressonância para melhorar o binário

- Otimizar os perfis de velocidade para um melhor enchimento do cilindro

Amortecimento de ruídos e vibrações

Os materiais plásticos amortecem naturalmente as vibrações melhor do que os metais, contribuindo para..:

- Redução da transmissão do ruído do motor

- Menos tensão nos componentes induzida pela vibração

- Caraterísticas NVH (ruído, vibração e aspereza) melhoradas

- Melhoria do conforto do condutor e da qualidade percebida

Através de testes consistentes no PTSMAKE, documentámos como os componentes de plástico adequadamente concebidos podem proporcionar um amortecimento de vibrações superior em comparação com as alternativas de metal, eliminando frequentemente a necessidade de materiais adicionais de amortecimento de som.

Os colectores de admissão de plástico estalam?

Já alguma vez ouviu aquele som caraterístico de um estalido debaixo do capot, seguido de um ralenti difícil ou de uma queda súbita no desempenho? É um momento de cortar a respiração para qualquer proprietário de veículo. Poderá o seu coletor de admissão de plástico estar a desistir na pior altura possível?

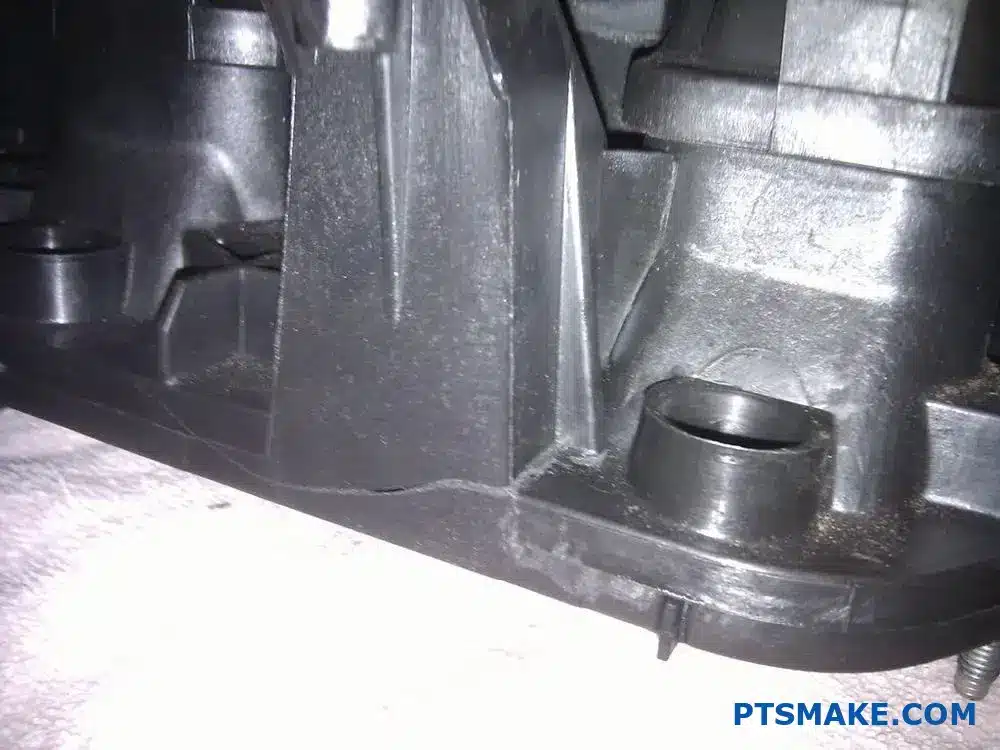

Sim, os colectores de admissão de plástico podem rachar devido a ciclos de calor, defeitos de fabrico, instalação incorrecta ou envelhecimento. Estas fissuras ocorrem normalmente em pontos de tensão, como áreas de montagem ou perto de fontes de calor, causando problemas de desempenho, como fugas de vácuo, ralenti irregular e luzes de verificação do motor.

Locais comuns de fissuras no coletor de admissão de plástico

Depois de examinar centenas de colectores de admissão danificados, identifiquei vários pontos críticos de vulnerabilidade onde as fissuras se desenvolvem com mais frequência:

Pontos de montagem e áreas de fixação

As áreas à volta dos parafusos e dos pontos de montagem sofrem um esforço mecânico significativo durante a instalação e o funcionamento. Estes pontos tornam-se pontos fracos naturais onde se podem iniciar fissuras, especialmente se:

- Os parafusos foram demasiado apertados durante a instalação

- O coletor foi sujeito a uma pressão irregular

- As flutuações de temperatura provocaram expansão e contração

Junções de corredores

As intersecções entre os corredores e o plenum são particularmente vulneráveis à concentração de tensões. Na minha experiência no PTSMAKE, descobrimos que estas junções desenvolvem frequentemente elevadores de tensão4 - pontos onde a força mecânica se multiplica - conduzindo à formação de fissuras durante o ciclo térmico.

Suporte do corpo do acelerador

Esta área de elevado aquecimento sofre tensões térmicas e mecânicas. A transição entre o coletor de plástico e o corpo do acelerador de metal cria um cenário perfeito para o desenvolvimento de fissuras, especialmente em veículos mais antigos onde o plástico se tornou frágil.

O que faz com que os colectores de admissão de plástico se partam?

A compreensão das causas de base ajuda a evitar falhas prematuras:

Ciclo térmico

O compartimento do motor sofre variações extremas de temperatura - desde abaixo de zero até mais de 200°F (93°C). Este aquecimento e arrefecimento repetidos provocam a expansão e contração do plástico. Com o tempo, isto leva à fadiga do material e, eventualmente, a fissuras.

Degradação do material

Nem todos os plásticos são criados da mesma forma. Os plásticos de qualidade inferior utilizados em alguns colectores do mercado de substituição deterioram-se mais rapidamente. Observei que os colectores feitos de plástico de alta qualidade nylon 6/6 com reforço de fibra de vidro duram sempre mais do que os seus homólogos mais baratos.

Defeitos de fabrico

Mesmo pequenas falhas no processo de moldagem podem criar pontos fracos:

| Tipo de defeito | Descrição | Impacto na durabilidade |

|---|---|---|

| Bolhas de ar | Ar retido durante a moldagem por injeção | Cria pontos fracos internos |

| Linhas de soldadura | Onde os fluxos de plástico se encontram durante a moldagem | Redução da integridade estrutural |

| Marcas de pia | Depressões resultantes de um arrefecimento desigual | Material mais fino nestes pontos |

| Espessura irregular da parede | Distribuição inconsistente de material | Áreas de concentração de tensões |

Instalação incorrecta

O aperto excessivo dos parafusos é uma das principais causas de fissuras prematuras. Já vi técnicos partirem colectores novos simplesmente por não seguirem as especificações de binário. Utilize sempre uma chave dinamométrica e siga a sequência especificada no seu manual de reparação.

Sinais de aviso de um coletor de admissão rachado

A identificação precoce de problemas pode evitar danos dispendiosos no motor:

- Luz de controlo do motor - Frequentemente, é o primeiro indicador, em especial os códigos relacionados com fugas de vácuo ou com condições de baixo consumo

- Marcha lenta irregular - O ar não medido que entra pelas fendas provoca um ralenti irregular

- Desempenho fraco - Diminuição da potência e da capacidade de resposta

- Sons invulgares - Ruídos sibilantes ou assobios, especialmente durante a aceleração

- Falha nos testes de emissões - Combustível não queimado ou rácios ar/combustível inadequados

- Fugas visíveis de líquido de refrigeração - Para colectores com passagens de refrigeração integradas

Prevenção e soluções

Com base na minha experiência de engenharia, eis alguns passos práticos para prevenir e tratar as fissuras nos colectores:

Medidas preventivas

- Siga as especificações de binário corretas durante a instalação

- Permitir um tempo de aquecimento adequado antes de uma aceleração forte

- Efetuar inspecções visuais regulares do coletor

- Considerar a atualização para modelos reforçados do mercado de substituição para veículos com problemas conhecidos

Opções de reparação

Para fissuras menores, um epóxi especializado concebido para aplicações a altas temperaturas pode proporcionar uma solução temporária. No entanto, esta deve ser considerada uma solução de curto prazo até à substituição adequada.

Considerações sobre a substituição

Ao substituir um coletor fissurado, considere estas opções:

- Substituição OEM: Assegura um ajuste correto, mas pode reproduzir as falhas do desenho original

- Pós-venda atualizado: Incorpora frequentemente materiais e caraterísticas de design melhorados

- Colectores de admissão personalizados: Para aplicações de desempenho, os colectores personalizados de fabricantes de precisão podem otimizar tanto a durabilidade como o desempenho

Na PTSMAKE, ajudámos inúmeros clientes a desenvolver colectores de admissão personalizados com caraterísticas de durabilidade melhoradas, incluindo espessura de parede optimizada, pontos de montagem reforçados e seleção superior de materiais.

Seleção de material para colectores de plástico duradouros

A escolha do polímero tem um impacto significativo na durabilidade:

- Nylon 6/6 com fibra de vidro 30-35%: Excelente resistência ao calor e estabilidade dimensional

- PPA (Poliftalamida): Resistência superior aos produtos químicos e ao calor

- PPS (sulfureto de polifenileno): Estabilidade térmica e resistência química excepcionais

- PEEK (Poliéter Éter Cetona): Opção premium com excelente resistência à temperatura

A seleção adequada do material deve equilibrar as considerações de custo com os requisitos de desempenho, especialmente ao conceber colectores de admissão personalizados para aplicações específicas.

Quanto HP é que um bom coletor de admissão acrescenta?

Já alguma vez carregou no pedal do acelerador do seu automóvel e sentiu que este podia ser mais reativo? Ou já se questionou porque é que o seu motor parece não ter aquela força extra apesar de todas as outras actualizações que fez? A resposta pode estar escondida no coletor de admissão - um componente crucial que muitos entusiastas ignoram.

Um bom coletor de admissão do mercado de substituição acrescenta normalmente entre 15-35 cavalos de potência ao seu motor. Os ganhos exactos dependem do tipo de motor, da qualidade do coletor e da forma como este se adapta à sua configuração específica. Os colectores de admissão personalizados podem, por vezes, proporcionar ganhos ainda maiores quando concebidos corretamente.

Compreender os ganhos de potência do coletor de admissão

Quando se trata de aumentar o desempenho do motor, os colectores de admissão são muitas vezes heróis subestimados. Testei inúmeros colectores ao longo dos anos e descobri que o seu impacto na potência varia muito em função de vários factores.

O principal mecanismo para ganhos de potência provém da eficiência com que o ar flui para os cilindros. Os colectores de admissão de fábrica são concebidos com compromissos - têm de funcionar razoavelmente bem em várias condições de condução, cumprindo as normas de emissões e mantendo os custos baixos. Os colectores do mercado de substituição concentram-se especificamente no desempenho, optimizando o sistema de fornecimento de ar para obter a máxima potência.

Expectativas realistas de potência por tipo de motor

Motores diferentes reagem de forma diferente às actualizações do coletor de admissão:

| Tipo de motor | Ganho HP típico | Conceção óptima do coletor |

|---|---|---|

| 4 cilindros | 10-20 CV | Projectos de canais curtos com volume de plenum ajustado |

| V6 | 15-25 CV | Comprimento médio do corredor com distribuição equilibrada do caudal |

| V8 | 20-35 CV | Corredores mais longos para binário, mais curtos para picos de potência |

| Indução forçada | 25-40+ CV | Maior volume de plenum com construção reforçada |

Estes números não são apenas teóricos. Já vi um coletor de admissão bem adaptado acrescentar 32 cavalos de potência a um V8 de aspiração natural durante testes de dinamómetro nas nossas instalações. A chave foi selecionar um design que complementasse as caraterísticas de respiração existentes do motor.

Factores que influenciam os ganhos de desempenho do coletor

O aumento efetivo de potência que irá sentir depende de diversas variáveis:

Design e comprimento do corredor: Os rotores mais longos melhoram normalmente o binário a baixa velocidade, enquanto os rotores mais curtos aumentam a potência máxima. O comprimento ideal depende dos seus objectivos de potência e da gama de funcionamento do motor.

Volume do Plenum: O tamanho da câmara de ar tem um impacto significativo na forma como o seu motor respira. Um plenum maior beneficia muitas vezes as aplicações de rotações mais elevadas, enquanto um plenum mais pequeno pode melhorar a resposta do acelerador.

Escolha do material: Os colectores de alumínio dissipam melhor o calor do que os de plástico, proporcionando potencialmente um desempenho mais consistente durante uma condução prolongada com carga elevada.

Correspondência de portas: O alinhamento dos orifícios do coletor com a cabeça do cilindro é crucial. Eficiência volumétrica5 aumenta drasticamente quando os orifícios são adequadamente combinados e o fluxo é optimizado.

A análise do rácio custo/potência

Ao aconselhar os clientes sobre actualizações de desempenho, dou sempre ênfase ao valor. Os colectores de admissão proporcionam frequentemente um excelente retorno do investimento em comparação com outras modificações.

Um coletor de admissão de qualidade do mercado de substituição custa normalmente entre $400-$1.200, dependendo dos materiais, da complexidade do design e da reputação da marca. Se considerarmos o potencial ganho de 15-35 cavalos de potência, estamos a falar de cerca de $25-40 por cavalo de potência - significativamente melhor do que muitas outras modificações do motor.

Os colectores personalizados podem custar mais (normalmente $1.500-$3.000), mas podem ser adaptados à sua configuração específica, proporcionando potencialmente ganhos ainda maiores. Para os entusiastas sérios do desempenho, esta personalização pode fazer todo o sentido, especialmente quando integrada com outras modificações do motor.

Comparação entre colectores de admissão e outras melhorias de potência

Para pôr em perspetiva as melhorias do coletor de admissão:

| Modificação | Custo típico | Ganho médio de HP | Custo por HP |

|---|---|---|---|

| Coletor de admissão | $400-$1,200 | 15-35 CV | $25-40/HP |

| Escape de desempenho | $500-$1,500 | 5-20 CV | $75-100/HP |

| Afinação da UCE | $300-$700 | 10-25 CV | $30-70/HP |

| Eixos de cames | $800-$2,000 | 20-50 CV | $40-80/HP |

| Atualização do turbo | $2,000-$5,000 | 50-150 CV | $33-50/HP |

Como pode ver, os colectores de admissão oferecem um valor atraente quando comparados com outras modificações comuns de aumento de potência. Normalmente, também requerem menos trabalho de instalação do que as árvores de cames ou os sistemas turbo, o que aumenta ainda mais a sua proposta de valor.

Impactos no desempenho no mundo real para além dos números do dinamômetro

Embora os números de potência sejam importantes, a experiência real de condução é mais importante. Um coletor de admissão bem concebido pode transformar a sensação do seu automóvel de uma forma que vai para além dos valores máximos de potência:

- Resposta melhorada do acelerador: Muitos condutores notam uma entrega de potência mais imediata, especialmente nas rotações médias

- Banda de potência mais alargada: Bons colectores podem alargar a sua gama de potência efectiva, tornando o carro mais fácil de conduzir

- Som do motor melhorado: A alteração da ressonância da admissão cria frequentemente um som de motor mais agressivo em aceleração

- Melhor atomização do combustível: Alguns modelos melhoram a mistura ar-combustível, aumentando potencialmente a potência e a eficiência

Na PTSMAKE, ajudámos a desenvolver soluções de admissão personalizadas para várias aplicações de desempenho, e o feedback destaca consistentemente estas melhorias reais que os números do dinamómetro não captam totalmente.

Qual o papel dos canais e plenos personalizados no desempenho do motor?

Já alguma vez carregou no pedal do acelerador e ficou desiludido com a falta de resposta do seu motor? Ou gastou milhares em modificações de desempenho, mas ainda não conseguiu atingir a curva de potência perfeita? A frustração do potencial de desempenho não realizado está muitas vezes escondida nos canais do coletor de admissão e no design do plenum.

Os rotores e plenums personalizados influenciam drasticamente o desempenho do motor, controlando a dinâmica do fluxo de ar, optimizando a afinação da ressonância e gerindo a distribuição do ar aos cilindros. Os rotores corretamente concebidos criam ondas de pressão que melhoram o enchimento dos cilindros, enquanto os plenums bem concebidos asseguram um fornecimento de ar equilibrado a todos os cilindros, aumentando significativamente o rendimento global do motor.

A ciência por detrás do comprimento e do diâmetro do rotor

Ao projetar colectores de admissão personalizados, é essencial compreender como a geometria dos canais afecta o fluxo de ar. Descobri que o comprimento e o diâmetro dos rotores criam um equilíbrio delicado que pode melhorar ou prejudicar o desempenho do motor.

Comprimento do rotor: Afinação para resposta às RPM

O comprimento do rotor tem um impacto direto no ponto da gama de RPM em que o motor desenvolve o binário máximo. Esta relação resulta de dinâmica das ondas de pressão6 que ocorrem no trato de admissão. Quando a válvula de admissão fecha, uma onda de pressão negativa viaja de volta para o corredor. Quando esta onda atinge o plenum, reflecte-se de volta como uma onda de pressão positiva.

Os rotores mais longos produzem um binário mais forte a baixa velocidade porque as ondas de pressão regressam no momento perfeito para um funcionamento a baixas RPM. Quando concebo colectores para camiões ou equipamento pesado, recomendo normalmente bicos mais longos. Por outro lado, os rotores mais curtos favorecem a potência em altas RPM, tornando-os ideais para aplicações de corrida em que a prioridade é o pico de potência em altas rotações do motor.

Diâmetro do corredor: Equilíbrio entre velocidade e volume

O diâmetro do rotor cria outro parâmetro de afinação crítico. Diâmetros menores aumentam a velocidade do ar, o que melhora o enchimento do cilindro em RPMs mais baixas, mantendo maior energia cinética no fluxo de ar. No entanto, podem tornar-se restritivos a velocidades de motor mais elevadas.

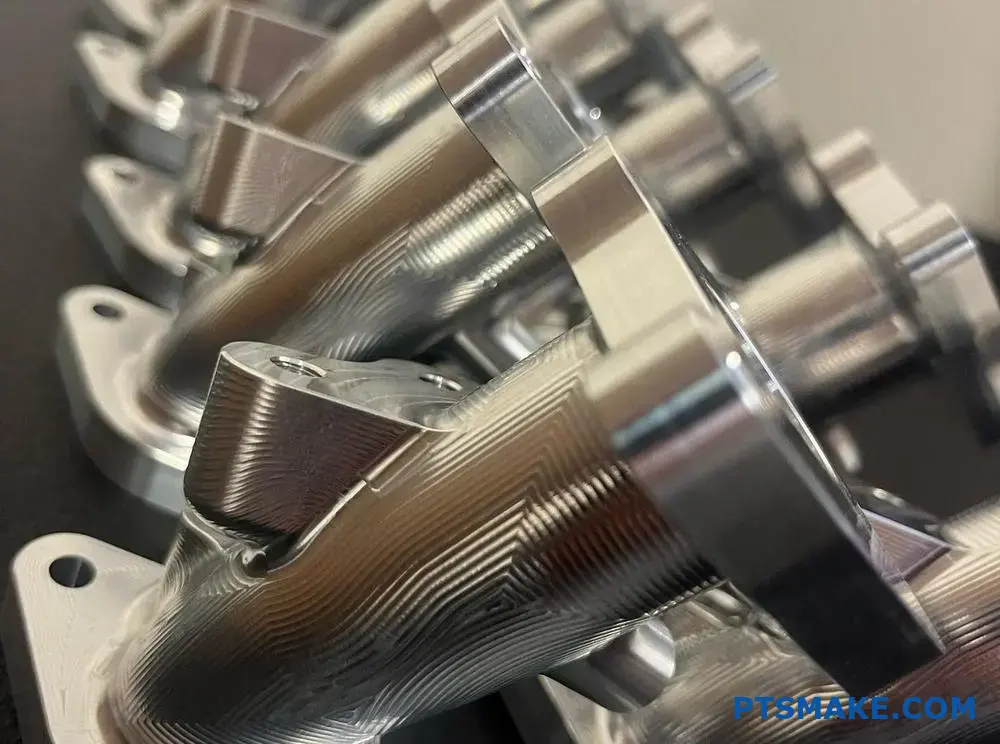

Diâmetros maiores permitem maior volume de fluxo de ar, mas podem reduzir a velocidade. Na PTSMAKE, quando fabricamos colectores de alto desempenho, implementamos frequentemente um design de canal cónico, começando mais estreito no plenum e alargando em direção à cabeça do cilindro. Esse projeto progressivo ajuda a manter a velocidade enquanto acomoda demandas de fluxo de ar mais altas.

Considerações sobre a conceção do Plenum

O plenum funciona como a câmara central de distribuição de ar no coletor de admissão. A sua conceção tem um impacto significativo na forma como o ar chega uniformemente a cada cilindro.

Efeitos de volume e forma

Um plenum corretamente dimensionado actua como um amortecedor, assegurando o fornecimento de ar adequado a todos os cilindros em condições variáveis. Através do teste de vários modelos, aprendi que o volume do plenum normalmente precisa de ser 50-80% da cilindrada do motor para um desempenho ideal numa ampla gama de RPM.

A forma do plenum é tão importante quanto o seu tamanho. Recomendo designs que minimizem a turbulência e o desvio direcional. Para motores com configuração em V, um plenum central com entradas de rotor simétricas ajuda a garantir uma distribuição de ar equilibrada. Para motores em linha, um design longitudinal geralmente funciona melhor.

Corredores de comprimento igual vs. ajustado a partir do Plenum

Existem duas filosofias principais na configuração do corredor:

| Configuração | Vantagens | Melhores aplicações |

|---|---|---|

| Comprimento igual | Fornecimento de potência equilibrado, curva de binário consistente | Desempenho na rua, corridas de resistência |

| Comprimento afinado | Optimizado para objectivos específicos de RPM, potencial para maior potência de pico | Aplicações especializadas de corrida e de arrasto |

As corrediças de comprimento igual asseguram que cada cilindro recebe caraterísticas de fluxo de ar semelhantes, promovendo uma combustão equilibrada em todos os cilindros. Os designs de comprimento ajustado sacrificam algum equilíbrio para atingir objectivos de desempenho específicos.

Impacto da seleção de materiais

O material utilizado no coletor de admissão afecta tanto o desempenho como a durabilidade. Diferentes materiais oferecem vários benefícios:

Propriedades térmicas e desempenho do motor

O alumínio continua a ser o padrão da indústria devido ao seu excelente equilíbrio entre peso, condutividade térmica e custo. Na PTSMAKE, utilizamos a maquinação CNC de precisão para criar colectores de alumínio com geometrias internas complexas que seriam impossíveis com os métodos de fundição tradicionais.

Os materiais compósitos estão a ganhar popularidade devido às suas propriedades superiores de isolamento térmico. Uma carga de admissão mais fria é mais densa, contendo mais moléculas de oxigénio por volume. Em testes, vi colectores em material compósito corretamente concebidos proporcionarem uma redução de 5-15°F nas temperaturas de admissão em comparação com o alumínio, resultando em ganhos de desempenho mensuráveis.

Considerações sobre durabilidade e fabrico

Para aplicações de elevado impulso, a resistência do material torna-se crítica. O nosso processo de fabrico permite designs reforçados em áreas de elevada tensão, particularmente em torno dos pontos de montagem e das transições entre o plenum e o rotor, onde as flutuações de pressão são maiores.

O acabamento da superfície dos canais também afecta o desempenho. Ao longo de anos de testes, descobri que as superfícies moderadamente lisas com padrões de textura controlados podem efetivamente melhorar as caraterísticas do fluxo de ar em comparação com as passagens com acabamento espelhado, o que pode parecer contra-intuitivo para alguns engenheiros.

Impactos no desempenho no mundo real

Os benefícios teóricos dos designs personalizados de rotores e plenum traduzem-se em ganhos de desempenho mensuráveis. Trabalhando com equipas de competição, vi os colectores de admissão corretamente optimizados produzirem resultados:

- 5-10% aumenta o binário máximo

- 3-8% melhorias na potência

- Resposta melhorada do acelerador

- Rácios de ar/combustível cilindro a cilindro mais consistentes

Para as aplicações de rua, a melhoria mais notória ocorre normalmente no binário de gama média, o que melhora a facilidade de condução e o desempenho diário. Para aplicações de competição, a capacidade de direcionar com precisão o fornecimento de potência para gamas específicas de RPM pode proporcionar uma vantagem competitiva em determinadas pistas ou condições de condução.

O que faz um coletor de admissão melhor?

Já alguma vez pisou o pedal do acelerador e sentiu o motor a hesitar ou com falta de potência? Ou já se perguntou porque é que o seu carro não tem um desempenho tão bom como o mesmo modelo que conduziu num test drive? Estes momentos de frustração têm frequentemente origem num componente crítico que muitos ignoram: o coletor de admissão.

Um coletor de admissão melhor melhora o desempenho do motor, optimizando a distribuição do fluxo de ar para todos os cilindros, aumentando a potência, aumentando o binário e melhorando a eficiência do combustível. Os colectores de qualidade reduzem a turbulência, minimizam as quedas de pressão e asseguram uma distribuição uniforme da mistura ar-combustível em toda a gama de RPM do motor.

Como o design do coletor de admissão afecta o desempenho do motor

O coletor de admissão é muito mais do que apenas um conjunto de tubos que ligam o filtro de ar ao motor. É um sistema projetado que tem um impacto significativo na forma como o motor respira e funciona. Na minha experiência de trabalho com veículos de alto desempenho, descobri que o design do coletor é um dos factores mais influentes na otimização da potência do motor.

A principal função de um coletor de admissão é distribuir uniformemente a mistura ar-combustível para cada cilindro. No entanto, a forma como esta distribuição é feita afecta tudo, desde a potência à economia de combustível. Um coletor bem concebido cria uma fluxo laminar7 de ar em vez de movimento turbulento, o que ajuda a manter uma pressão consistente em todos os cilindros.

Quando se comparam os colectores de origem com as versões de desempenho, as diferenças tornam-se claras:

| Caraterística | Coletor de Stock | Coletor de rendimento |

|---|---|---|

| Comprimento do corredor | Normalmente comprometido para embalagem | Optimizado para o intervalo de RPM pretendido |

| Diâmetro do corredor | Uniforme | Sintonizado para cilindros específicos |

| Superfície interna | Fundição muitas vezes grosseira | Superfícies lisas e polidas |

| Volume do Plenum | Restrições de espaço | Concebida para as necessidades de caudal de ar |

| Material | Normalmente plástico ou ferro fundido | Alumínio, fibra de carbono, compósito |

A ciência por detrás dos melhoramentos do coletor de admissão

Geometria do rotor e afinação

Os "canais" (os tubos que ligam o plenum a cada porta de admissão do cilindro) desempenham um papel crítico no desempenho do motor. O seu comprimento e diâmetro criam efeitos de ressonância que podem aumentar significativamente o binário em intervalos específicos de RPM.

Os canais mais curtos geralmente favorecem a potência a altas rotações, enquanto os canais mais longos aumentam o binário a baixas rotações. É por isso que alguns colectores de admissão avançados apresentam canais de comprimento variável que podem ser ajustados com base na velocidade do motor.

O diâmetro destas corrediças também é extremamente importante. Se forem demasiado estreitos, restringem o fluxo de ar a altas rotações; se forem demasiado largos, perdem a velocidade necessária para uma boa resposta a baixas rotações. Os colectores de admissão personalizados podem ser concebidos com as dimensões perfeitas dos canais para o seu motor específico e objectivos de desempenho.

Considerações sobre a conceção do Plenum

A câmara do plenum (o volume central onde o ar entra antes de ser distribuído pelos corredores) requer uma engenharia cuidadosa. O seu volume e forma determinam a eficácia com que o ar pode ser distribuído, especialmente durante mudanças rápidas de acelerador.

Um plenum maior geralmente suporta maior potência em RPMs mais altas, fornecendo um reservatório de ar maior. No entanto, um plenum de grandes dimensões pode reduzir a velocidade do ar e prejudicar a resposta do acelerador. O tamanho ideal do plenum equilibra estes factores com base na cilindrada do motor e na utilização pretendida.

Escolhas de materiais e seu impacto

O material utilizado na construção do coletor afecta o desempenho de várias formas:

Propriedades térmicas

Os colectores de ferro fundido retêm o calor, o que pode pré-aquecer o ar que entra. Embora isto ajude nos arranques a frio, reduz a densidade do ar e o potencial de potência. Os colectores de alumínio dissipam melhor o calor, mantendo o ar de entrada mais frio e mais denso. É por isso que é frequente ver escudos térmicos ou barreiras térmicas nos colectores de desempenho.

Em aplicações de alto desempenho, os colectores em compósito ou fibra de carbono oferecem um isolamento térmico ainda melhor, mantendo as temperaturas de admissão de ar mais baixas possíveis.

Considerações sobre o peso

Os materiais mais leves não só melhoram o peso total do veículo, como também afectam a resposta do acelerador. A redução da massa recíproca e rotativa num sistema de motor cria um fornecimento de potência mais reativo. O alumínio pesa normalmente cerca de um terço do peso do ferro fundido, enquanto os materiais compósitos podem ser ainda mais leves.

Benefícios reais dos colectores de admissão melhorados

Nos testes que efectuei com os veículos dos meus clientes, os colectores de admissão pós-venda corretamente concebidos proporcionam sempre um resultado positivo:

- Ganhos de potência de 5-15 cavalos, dependendo do tipo de motor e de outras modificações

- Resposta melhorada do acelerador em toda a gama de RPM

- Fornecimento de potência mais consistente, especialmente em motores multicilindros

- Maior economia de combustível em condições normais de condução

- Melhor qualidade de som (os harmónicos de entrada tornam-se frequentemente mais agressivos)

Para os condutores diários, estas melhorias traduzem-se em mais confiança durante a fusão em autoestrada, melhor capacidade de ultrapassagem e, muitas vezes, uma ligeira melhoria na economia de combustível durante um cruzeiro estável.

Para veículos de alto desempenho, um coletor de admissão personalizado torna-se quase essencial quando são instaladas outras modificações, como árvores de cames, sistemas de escape ou indução forçada. Se as caraterísticas do caudal de admissão não forem adaptadas a estes outros componentes, pode estar a perder-se um desempenho significativo.

Como escolher o processo de fabrico correto para colectores de admissão personalizados?

Alguma vez se viu preso entre várias opções de fabrico para o seu projeto de coletor de admissão personalizado? Já assistiu a uma espiral de custos ou a um alongamento dos prazos por ter selecionado o método de produção errado? Uma escolha incorrecta pode significar a diferença entre um desempenho vencedor de uma corrida e pesos de papel caros na sua prateleira.

A seleção do processo de fabrico correto para colectores de admissão personalizados requer o equilíbrio de factores como o volume de produção, os requisitos de material, as restrições orçamentais e as necessidades de desempenho. Cada método - desde a fundição e maquinação CNC à impressão 3D - oferece vantagens distintas para diferentes aplicações, tornando esta decisão crucial para o sucesso do seu projeto.

Avaliação das necessidades de volume de produção

Ao selecionar um processo de fabrico para colectores de admissão personalizados, o volume de produção é frequentemente a minha primeira consideração. A abordagem correta varia drasticamente consoante se esteja a construir um protótipo único ou a planear uma produção de milhares de unidades.

Considerações sobre a produção de baixo volume

Para protótipos ou séries de produção limitadas (normalmente menos de 10-50 unidades), os processos de fabrico flexíveis fazem mais sentido em termos económicos. Na minha experiência no PTSMAKE, a maquinagem CNC e a impressão 3D destacam-se neste domínio:

- Maquinação CNC: Oferece uma excelente precisão sem investimentos dispendiosos em ferramentas, perfeita para pequenos lotes de colectores de elevado desempenho

- Impressão 3D: Permite uma execução rápida com geometrias internas complexas que seriam impossíveis com os métodos tradicionais

Opções de fabrico de grande volume

Quando as quantidades de produção excedem as 100+ unidades, os aspectos económicos mudam drasticamente. Os investimentos iniciais em ferramentas passam a ser justificados pela poupança de custos por unidade:

- Métodos de fundição: A fundição sob pressão e a fundição por cera perdida tornam-se economicamente viáveis em volumes mais elevados

- Moldagem por injeção: Para colectores em compósito ou em polímero, oferece uma consistência excecional à escala

Considerações sobre a seleção de materiais

A seleção do material influencia diretamente o processo de fabrico que irá proporcionar os melhores resultados para o seu coletor de admissão personalizado.

Os metais e os seus processos compatíveis

O alumínio continua a ser o material dominante para colectores de admissão de desempenho devido às suas excelentes caraterísticas de dissipação de calor e peso. Diferentes ligas de alumínio combinam com técnicas de fabrico específicas:

| Material | Processo de fabrico ótimo | Principais vantagens | Limitações |

|---|---|---|---|

| Alumínio 6061 | Maquinação CNC | Excelente maquinabilidade, boa resistência | Custo unitário mais elevado |

| Alumínio A356 | Fundição injectada | Excelente para produção de grandes volumes | Investimento significativo em ferramentas |

| Alumínio 7075 | Maquinação CNC | Relação resistência/peso superior | Custo mais elevado do material |

| Ligas de magnésio | Fundição injectada | Opção de metal mais leve, melhor amortecimento das vibrações | Processamento mais especializado |

Opções em compósito e polímero

Para determinadas aplicações, os materiais compósitos oferecem alternativas interessantes:

- Compósitos de fibra de carbono: Tipicamente fabricado através de colocação manual ou moldagem por compressão

- Polímeros de alta temperatura: Pode ser moldado por injeção quando os requisitos de temperatura o permitirem

Análise de Complexidade vs. Manufacturabilidade

O complexidade geométrica8 do seu projeto de coletor de admissão irá reduzir significativamente as suas opções de fabrico. As formas complexas dos canais internos, as espessuras de parede variáveis e as caraterísticas intrincadas de otimização do fluxo afectam a possibilidade de fabrico.

Avaliar a complexidade do projeto

Descobri que os seguintes factores de complexidade influenciam diretamente a seleção do processo:

- Passagens internas: As geometrias internas curvas complexas podem eliminar certos métodos de fundição

- Variações de espessura da parede: Processos como a fundição sob pressão têm limitações nas transições de espessura de parede

- Requisitos de acabamento da superfície: O CNC oferece normalmente um acabamento de superfície superior em comparação com os métodos de fundição

- Cortes inferiores e caraterísticas internas: Pode exigir moldes de várias partes ou abordagens alternativas

Matriz de capacidades do processo de fabrico

Depois de avaliar centenas de projectos de colectores de admissão personalizados, desenvolvi esta matriz de capacidades para orientar a seleção do processo:

| Complexidade das caraterísticas | Maquinação CNC | Fundição injectada | Impressão 3D | Fundição por cera perdida |

|---|---|---|---|---|

| Corredores internos complexos | Limitada | Bom | Excelente | Bom |

| Secções de parede fina | Limitada | Excelente | Bom | Bom |

| Tolerância de precisão | Excelente | Bom | Moderado | Bom |

| Acabamento da superfície | Excelente | Bom | Fraco-Moderado | Bom |

| Velocidade de iteração do projeto | Moderado | Pobres | Excelente | Pobres |

Equilíbrio entre desempenho e considerações de custo

O objetivo final é encontrar o equilíbrio ideal entre os requisitos de desempenho, custo e prazo. Na PTSMAKE, recomendamos frequentemente uma abordagem híbrida para determinados projectos.

Repartição da estrutura de custos por processo

Compreender a estrutura de custos de cada processo de fabrico ajuda a tomar decisões informadas:

- Maquinação CNC: Custos unitários mais elevados, mas custos de instalação mínimos

- Fundição injectada: Elevado investimento inicial em ferramentas, mas baixos custos por unidade em volume

- Impressão 3D: Custos unitários moderados com uma configuração mínima, mas taxas de produção mais lentas

- Fundição por cera perdida: Custos moderados de ferramentas com boa economia por unidade em volumes médios

Para aplicações especializadas em que o desempenho absoluto é fundamental, a maquinação CNC continua a ser frequentemente o padrão de ouro, apesar dos custos unitários mais elevados. A precisão e as opções de materiais disponíveis através da maquinagem de precisão simplesmente não podem ser igualadas por outros processos em determinados cenários de elevado desempenho.

Cronograma e factores de programação da produção

No mercado competitivo atual, a importância do tempo de produção rivaliza frequentemente com o custo e o desempenho. Cada processo de fabrico oferece diferentes expectativas de prazos de entrega:

- Maquinação CNC: 1-3 semanas de prazo de entrega típico

- Fundição injectada: 8-12 semanas para as ferramentas mais o tempo de produção

- Impressão 3D: Dias a semanas, consoante a complexidade e os requisitos de acabamento

- Fundição por cera perdida: Prazo de entrega típico de 4-8 semanas

Ao avaliar as suas opções de fabrico, considere não só o projeto imediato, mas também a sua estratégia de produção a longo prazo. O parceiro de fabrico certo deve ajudar a navegar por estas decisões complexas, fornecendo informações com base nos seus requisitos específicos, em vez de apresentar uma solução única para todos.

Que tolerâncias podem ser alcançadas com colectores de admissão personalizados maquinados em CNC?

Alguma vez teve dificuldades com colectores de admissão que simplesmente não têm o desempenho esperado? Já investiu em colectores personalizados apenas para descobrir que pequenos problemas de tolerância criaram enormes lacunas no desempenho? A diferença entre o desempenho de um campeão e a mediocridade resume-se muitas vezes a fracções de milímetro em componentes críticos do motor.

Com colectores de admissão personalizados maquinados em CNC, as tolerâncias alcançáveis variam normalmente entre ±0,025 mm e ±0,1 mm (0,001" e 0,004"), dependendo do material, da complexidade do design e da estratégia de maquinação. Estes níveis de precisão garantem uma distribuição óptima do fluxo de ar, um desempenho consistente do motor e uma vedação adequada contra fugas.

Compreender os requisitos de tolerância para colectores de admissão

Ao conceber colectores de admissão personalizados, os requisitos de tolerância variam com base em vários factores. As áreas mais críticas incluem as superfícies de montagem, as ligações dos rotores, as junções do plenum e as portas dos sensores. Cada área exige níveis de tolerância específicos para garantir o funcionamento correto.

Para as superfícies de montagem que ligam à cabeça do cilindro, recomendo normalmente tolerâncias de ±0,05 mm (±0,002"). Esta precisão assegura uma vedação correta e evita fugas de ar que podem comprometer o desempenho do motor. A tolerância de planicidade para estas superfícies deve ser mantida dentro de 0,025 mm por 100 mm de comprimento para evitar problemas de deformação.

As dimensões do rotor requerem tolerâncias de ±0,1mm (±0,004") para o diâmetro e comprimento. Embora isto possa parecer pouco em comparação com outros componentes do motor, estas tolerâncias continuam a permitir caraterísticas consistentes do fluxo de ar nos cilindros. O acabamento da superfície interna deve ser mantido a Ra 1,6-3,2 μm para reduzir as perdas por fricção e otimizar o fluxo.

Considerações sobre tolerâncias específicas do material

Diferentes materiais reagem de forma diferente durante a maquinação, afectando as tolerâncias alcançáveis:

| Material | Tolerância típica alcançável | Notas |

|---|---|---|

| Alumínio | ±0,025mm a ±0,05mm | Excelente maquinabilidade, estável durante o processamento |

| Aço | ±0,05mm a ±0,1mm | Forças de corte mais elevadas, potencial de deflexão da ferramenta |

| Polímero/Composto | ±0,1mm a ±0,2mm | Preocupações com a expansão térmica, problemas de desgaste da ferramenta |

As ligas de alumínio como 6061-T6 ou 7075 são as minhas escolhas preferidas para colectores de admissão personalizados devido à sua excelente maquinabilidade e estabilidade dimensional. Quando trabalhamos com estes materiais no PTSMAKE, conseguimos consistentemente tolerâncias tão apertadas como ±0,025mm em caraterísticas críticas sem técnicas especializadas.

Caraterísticas críticas que exigem tolerâncias mais rigorosas

Vedação de superfícies

Os requisitos de tolerância mais exigentes aplicam-se às superfícies de vedação. Para uma compressão correta da junta, estas superfícies necessitam de tolerâncias de planicidade de 0,025 mm em toda a sua área. Qualquer desvio para além deste valor pode criar caminhos de fuga, especialmente em condições de alta pressão.

O acabamento da superfície das faces de vedação é igualmente importante. Recomendo Ra 0,8-1,6 μm para garantir o assentamento e a compressão corretos da junta. A obtenção deste acabamento requer uma seleção cuidadosa das ferramentas de corte e dos parâmetros de maquinagem.

Interfaces de montagem do corpo do acelerador

As ligações do corpo do acelerador representam outra área crítica em que a precisão é importante. Estas interfaces requerem normalmente:

- Tolerâncias de diâmetro de ±0,025mm (±0,001")

- Perpendicularidade à base do coletor de 0,05 mm

- Tolerância de posição real de 0,1 mm

Estas tolerâncias apertadas garantem o alinhamento correto do corpo do acelerador e evitam a distribuição desigual do fluxo de ar ou fugas de vácuo que possam afetar a qualidade do ralenti e a resposta do acelerador.

Técnicas avançadas de CNC para maior precisão

Para obter as tolerâncias mais rigorosas nos colectores de admissão personalizados, são utilizadas várias técnicas CNC especializadas:

Ambiente de maquinação com temperatura controlada

Um fator frequentemente negligenciado é a estabilidade térmica. O metal expande-se e contrai-se com as mudanças de temperatura, o que pode afetar a precisão dimensional. Nas nossas instalações CNC, mantemos ambientes com temperatura controlada (21±1°C) para maquinação de colectores de alta precisão.

Maquinação Simultânea Multi-Eixos

A maquinagem simultânea de cinco eixos permite a criação de geometrias internas complexas com um mínimo de configurações. Esta abordagem reduz erro acumulado9 de várias configurações e permite um melhor acabamento superficial em superfícies curvas complexas do canal.

Medição durante o processo e maquinagem adaptativa

Para as aplicações mais exigentes, os sistemas de medição em processo podem verificar as dimensões durante a maquinagem. Quando são detectados desvios, o programa CNC ajusta-se automaticamente para compensar, assegurando que as tolerâncias finais são mantidas independentemente do desgaste da ferramenta ou dos efeitos térmicos.

Desafios de tolerância no mundo real

Apesar dos avanços na tecnologia CNC, certas caraterísticas do coletor de admissão ainda apresentam desafios de tolerância:

- Corredores internos profundos - À medida que a profundidade aumenta, a deformação da ferramenta torna-se mais significativa

- Formas complexas de plenum - As curvas compostas requerem abordagens multi-eixo para manter tolerâncias uniformes

- Secções de paredes finas - A vibração durante a maquinagem pode causar desvios de tolerância

- Ligações roscadas - Manutenção das tolerâncias de diâmetro do passo de rosca para portas de sensores

Ao conceber colectores personalizados, recomendo sempre a simplificação das geometrias, sempre que possível, sem comprometer o desempenho. Esta abordagem permite tolerâncias de fabrico mais consistentes e uma maior fiabilidade a longo prazo.

Considerações sobre o empilhamento da tolerância

Um aspeto frequentemente negligenciado no projeto de colectores é o empilhamento de tolerâncias. Quando múltiplas caraterísticas interagem, as suas tolerâncias individuais combinam-se, criando potencialmente problemas de ajuste. Por exemplo, um coletor com oito orifícios de montagem pode apresentar erros de posição significativos nos extremos se as tolerâncias não forem devidamente controladas.

Na PTSMAKE, utilizamos os princípios de dimensionamento geométrico e tolerância (GD&T) para gerir eficazmente estes empilhamentos. Ao aplicarmos tolerâncias de posição verdadeira referenciadas a pontos de referência chave, asseguramos um alinhamento correto mesmo com múltiplas caraterísticas.

Equilíbrio entre custo e precisão

Existe sempre uma relação de compromisso entre o custo de fabrico e a tolerância alcançável. Embora a maquinagem CNC possa teoricamente alcançar tolerâncias inferiores a ±0,01mm, o custo aumenta exponencialmente à medida que as tolerâncias se tornam mais apertadas:

| Intervalo de tolerância | Custo relativo | Adequação da aplicação |

|---|---|---|

| ±0,1mm | Custo de base | Caraterísticas não críticas, dimensões gerais |

| ±0,05mm | 1,5-2x base | Superfícies de vedação standard, interfaces de montagem |

| ±0,025mm | 2-3x base | Superfícies de vedação críticas, áreas de ajuste de precisão |

| ±0,01mm | 4-5x base | Raramente necessário para colectores de admissão |

Para a maioria das aplicações de colectores de admissão personalizados, o objetivo de ±0,05mm para caraterísticas críticas proporciona o equilíbrio ideal entre desempenho e custo de fabrico. Este nível assegura o funcionamento adequado, mantendo os projectos economicamente viáveis.

Como é que a seleção de materiais afecta o custo da produção de colectores de admissão personalizados?

Já se perguntou porque é que dois colectores de admissão aparentemente semelhantes podem ter preços drasticamente diferentes? Já foi apanhado de surpresa por custos inesperados ao mudar de material para o seu projeto de coletor? Muitas vezes, a diferença não reside apenas no material em si, mas na forma como essa escolha se repercute em todo o processo de produção.

A seleção do material é o fator que mais influencia os custos do coletor de admissão personalizado. Diferentes materiais requerem ferramentas específicas, técnicas de maquinação e pós-processamento. Embora o alumínio ofereça um equilíbrio económico de $300-600, a fibra de carbono atinge $800-1.500 devido a processos de fabrico complexos, e as ligas especiais podem exceder $1.000 devido à difícil maquinabilidade.

Materiais-chave e suas implicações em termos de custos

Ao desenvolver colectores de admissão personalizados, a escolha do material molda fundamentalmente as caraterísticas de desempenho e os custos de produção. Com base na minha experiência de trabalho com vários clientes do sector automóvel e do desempenho, observei vários factores críticos de custo associados a diferentes materiais.

Ligas de alumínio: O padrão económico

As ligas de alumínio (particularmente 6061 e 6063) representam o padrão da indústria por muitas boas razões. Estes materiais atingem um excelente equilíbrio entre o desempenho, a capacidade de fabrico e a relação custo-eficácia.

Do ponto de vista da produção, o alumínio oferece várias vantagens em termos de custos:

- Relativamente fácil de maquinar em comparação com metais mais duros

- Excelente condutividade térmica que evita a deformação durante a maquinagem

- Bom acabamento de superfície sem pós-processamento extensivo

- Prontamente disponível em várias formas e dimensões

A gama de custos típica para colectores de admissão de alumínio personalizados situa-se entre $300-600, dependendo da complexidade. Esta acessibilidade torna o alumínio a escolha ideal para a maioria dos veículos de produção e para muitas aplicações do mercado de pós-venda.

Materiais compósitos: Maior custo para redução de peso

A fibra de carbono e outros materiais compósitos ganharam popularidade, especialmente em aplicações de alto desempenho em que a redução de peso é fundamental. No entanto, esta vantagem em termos de desempenho tem implicações substanciais em termos de custos:

- Processos de fabrico complexos que envolvem a colocação manual

- Matérias-primas caras (a fibra de carbono pode custar 5-10 vezes mais do que o alumínio)

- Requisitos de ferramentas e equipamentos especializados

- Ciclos de produção mais longos com tempo de cura adicional

O preço resultante dos colectores de admissão em fibra de carbono varia normalmente entre $800-1.500, o que representa um prémio significativo em relação às alternativas em alumínio.

Metais especiais: Preços Premium para Propriedades Específicas

Materiais como o titânio, o aço inoxidável e as ligas especiais ocupam um segmento de mercado de qualidade superior. As suas implicações em termos de custos incluem:

- Maquinabilidade difícil que requer ferramentas especializadas

- Custos mais elevados das matérias-primas

- Aumento do tempo de maquinagem devido à dureza do material

- Gestão adicional do calor durante o fabrico

- Substituição mais frequente de ferramentas

Estes factores fazem com que o custo dos colectores de admissão metálicos especializados atinja os $1.000+, mesmo para projectos relativamente simples. Os caraterísticas metalúrgicas10 destes materiais justificam frequentemente o seu custo para aplicações específicas de alta tensão.

Variações do processo de produção por material

A abordagem de fabrico varia significativamente com base na seleção de materiais, o que tem um impacto direto na estrutura de custos final.

Métodos de produção de alumínio

| Método | Impacto nos custos | Aplicações típicas |

|---|---|---|

| Maquinação CNC | Moderado ($300-500) | Protótipos, pequenas séries de produção |

| Fundição e máquina | Inferior para o volume ($200-400) | Veículos de produção, pós-venda |

| Extrusão e soldadura | Mais baixo ($150-300) | Colectores de geometria simples |

Na PTSMAKE, optimizámos as nossas operações CNC para alumínio, o que nos permite oferecer preços competitivos, mantendo tolerâncias apertadas que garantem caraterísticas de fluxo de ar adequadas.

Abordagens de fabrico de compósitos

Os materiais compósitos requerem metodologias de produção totalmente diferentes:

- Disposição manual - Mais caro, utilizado para protótipos únicos

- Infusão por vácuo - Custo médio, melhor consistência

- Moldagem por transferência de resina - Menor custo por unidade, mas elevado investimento inicial em ferramentas

Cada método apresenta estruturas de custos diferentes. Só o investimento em ferramentas para colectores em material compósito excede normalmente o custo total de produção de um coletor em alumínio.

Considerações sobre a produção de metais especiais

Quando se trabalha com titânio ou ligas de aço de alta resistência, o processo de produção requer abordagens especializadas:

- Velocidades de corte mais lentas para evitar o endurecimento do trabalho

- Mudanças de ferramentas mais frequentes (aumentando o tempo de paragem da máquina)

- Requisitos de arrefecimento adicionais

- Fixação mais complexa para gerir o movimento de materiais

Estes factores podem duplicar ou triplicar o tempo de maquinagem em comparação com o alumínio, com um impacto correspondente nos custos.

Estratégias de poupança de custos através da seleção de materiais

Fazer escolhas informadas de materiais pode ajudar a controlar os custos sem comprometer o desempenho:

- Hibridação de materiais - Utilizar materiais de qualidade superior apenas quando necessário

- Otimização do volume - Conceção para restrições de fabrico específicas do material

- Alternativas de tratamento de superfície - Utilização de revestimentos para melhorar as propriedades do material de base

Por exemplo, em vez de um coletor totalmente em titânio, uma abordagem económica que recomendo aos clientes é a utilização de alumínio para o corpo principal e titânio para as ligações críticas a altas temperaturas.

Custos ocultos na seleção de materiais

Para além dos custos óbvios de material e maquinagem, certos materiais introduzem despesas adicionais que podem não ser imediatamente aparentes:

Requisitos de pós-processamento

- O alumínio requer normalmente uma anodização simples ($30-60)

- Os compósitos necessitam de um revestimento transparente e, frequentemente, de um acabamento cosmético ($100-200)

- Os metais especiais podem necessitar de tratamento térmico ou de revestimentos especializados ($150-300)

Custos de teste e validação

Diferentes materiais requerem diferentes protocolos de validação. Enquanto as peças de alumínio podem normalmente ser testadas sob pressão utilizando métodos padrão, as peças compostas requerem frequentemente testes mais extensos para verificar a integridade estrutural e o desempenho da vedação.

Nos meus mais de 15 anos na indústria, aprendi que a verdadeira diferença de custos entre materiais não está apenas na lista de materiais, mas nestes requisitos de produção alargados que têm um impacto significativo no resultado final.

Saiba como o design do plenum afecta a banda de potência e o desempenho geral do seu motor. ↩

Saiba mais sobre esta propriedade essencial para maximizar a potência e a eficiência do motor. ↩

Saiba como este material revoluciona a conceção dos motores modernos para um melhor desempenho. ↩

Saiba como estes pontos críticos de tensão afectam a durabilidade e o desempenho do coletor. ↩

Clique para saber como a eficiência afecta a potência real do seu motor. ↩

Clique para saber como as ondas de pressão podem transformar o desempenho do seu motor. ↩

Saiba mais sobre este conceito de dinâmica de fluidos para compreender melhor o desempenho do motor. ↩

Clique para obter um guia aprofundado sobre a análise de geometrias complexas de colectores para um fabrico optimizado. ↩

Saiba como a acumulação de erros afecta a precisão e o custo do seu projeto. ↩

Saiba mais sobre as propriedades especiais dos metais que podem melhorar o desempenho do coletor e, ao mesmo tempo, gerir os custos. ↩