Já tentou maquinar PMMA e acabou com arestas derretidas ou peças rachadas? A frustração do desperdício de material e tempo pode ser esmagadora, especialmente quando se está a trabalhar num projeto crítico com prazos apertados.

O PMMA (polimetacrilato de metilo) tem uma excelente maquinabilidade com uma classificação de 7-8 em 10. Pode ser facilmente cortado, perfurado e fresado com ferramentas normais de metalurgia, embora exija um arrefecimento adequado para evitar a fusão e a fissuração durante operações a alta velocidade.

Trabalhei extensivamente com PMMA (também conhecido como acrílico) nas nossas instalações de fabrico. Pela minha experiência, é um dos plásticos mais versáteis para operações de maquinagem, mas o sucesso depende da utilização dos parâmetros corretos. Permitam-me partilhar o que torna a maquinabilidade do PMMA especial e como o abordamos no PTSMAKE para obter os melhores resultados.

Quais são os aspectos negativos do PMMA?

Já alguma vez trabalhou com material PMMA apenas para enfrentar desafios inesperados durante o fabrico? Parece perfeito no papel, mas depois a realidade aparece - problemas de fragilidade, dificuldades de maquinagem ou preocupações ambientais que não eram aparentes na fase de conceção.

Apesar da sua popularidade, o PMMA (polimetacrilato de metilo) tem vários inconvenientes significativos. Os seus principais aspectos negativos incluem fragilidade, suscetibilidade a riscos, fraca resistência química, requisitos de processamento difíceis, preocupações ambientais e limitações em aplicações de alta temperatura.

Compreender a fragilidade inerente do PMMA

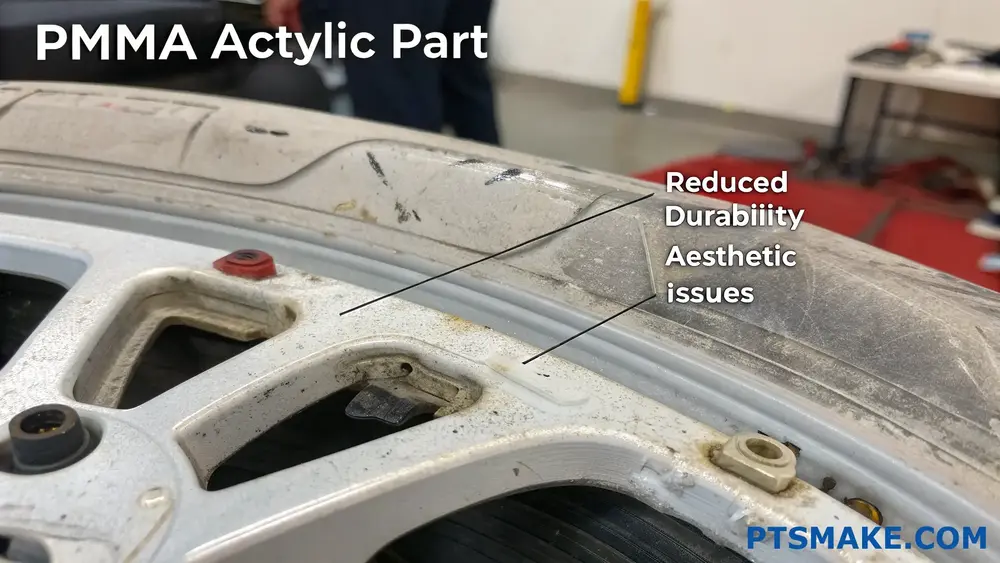

O PMMA, vulgarmente conhecido como acrílico ou por nomes de marcas como Plexiglas e Lucite, oferece uma excelente clareza ótica, mas tem uma desvantagem significativa: fragilidade. Na minha experiência de trabalho com vários materiais no PTSMAKE, descobri que a fragilidade do PMMA apresenta verdadeiros desafios para engenheiros e projectistas.

Quando sujeito a impacto ou tensão, o PMMA pode rachar ou estilhaçar em vez de se deformar. Este comportamento contrasta fortemente com materiais como o policarbonato, que oferece uma transparência semelhante, mas com uma resistência ao impacto muito superior. Para projectos que exigem transparência e durabilidade, esta limitação fundamental obriga frequentemente a compromissos de conceção.

Comparação da resistência ao impacto

| Material | Resistência ao impacto | Fragilidade relativa | Aplicações típicas |

|---|---|---|---|

| PMMA | Baixa | Elevado | Expositores, sinalética, artigos decorativos |

| Policarbonato | Elevado | Baixa | Vidros de segurança, equipamento de proteção |

| PETG | Médio | Médio | Embalagens, dispositivos médicos |

O fator fragilidade torna-se especialmente problemático em aplicações com vibração ou potencial impacto. Vi inúmeros casos em que os clientes precisaram de redesenhar produtos depois de descobrirem que os componentes de PMMA não conseguiam suportar as condições do mundo real.

Vulnerabilidade da superfície e questões de manutenção

Outra desvantagem significativa do PMMA é a sua superfície macia que risca facilmente. Mesmo com um manuseamento cuidadoso, as peças em PMMA desenvolvem frequentemente uma rede de riscos finos ao longo do tempo, diminuindo a estética e a clareza ótica.

Esta vulnerabilidade torna o PMMA um desafio para aplicações de elevado contacto ou ambientes onde possa ocorrer abrasão. Os revestimentos especiais podem ajudar a atenuar este problema, mas acrescentam custos e complexidade aos processos de fabrico.

A manutenção torna-se uma preocupação constante com os componentes PMMA. A limpeza deve ser efectuada cuidadosamente com produtos não abrasivos adequados para evitar danificar a superfície. Ao longo do tempo, mesmo com os cuidados adequados, a acumulação de pequenos riscos pode exigir a substituição das peças de PMMA.

Limitações da resistência química

PMMA's vulnerabilidade química1 representa outra desvantagem significativa. O material é suscetível de ser danificado por:

- Solventes orgânicos (acetona, álcoois)

- Ácidos e bases fortes

- Produtos derivados do petróleo

- Muitos produtos químicos domésticos comuns

Em ambientes de fabrico, esta sensibilidade química requer protocolos cuidadosos de manuseamento de materiais. Na PTSMAKE, implementamos procedimentos rigorosos para o processamento de PMMA para evitar contaminação ou danos durante a maquinação e o manuseamento.

Para os utilizadores finais, estas limitações significam que os produtos de PMMA devem ser mantidos afastados de muitos agentes de limpeza e produtos químicos que possam entrar em contacto com a superfície, restringindo as suas aplicações práticas.

Desafios de processamento e restrições de fabrico

Trabalhar com PMMA apresenta vários desafios de fabrico:

Dificuldades de maquinagem

O PMMA requer parâmetros de maquinagem cuidadosos para evitar:

- Fusão (devido à baixa temperatura de transição vítrea)

- Lascagem ou fissuração (devido a fragilidade)

- Acumulação de tensões (requerendo recozimento após a maquinagem)

Estas limitações traduzem-se frequentemente em tempos de processamento mais longos e custos de fabrico mais elevados. Na PTSMAKE, o nosso equipamento especializado e a nossa experiência na maquinação de PMMA ajudam a mitigar estes problemas, mas continuam a ser limitações inerentes ao material.

Limitações da conformação térmica

Embora o PMMA possa ser termoformado, a janela do processo é mais estreita do que a de muitos outros plásticos:

- Demasiado fresco: formação insuficiente

- Demasiado quente: bolhas, descoloração ou degradação do material

Esta janela de processamento estreita aumenta a complexidade da produção e aumenta potencialmente os custos dos componentes de PMMA enformados.

Considerações ambientais e de saúde

Embora o PMMA seja tecnicamente reciclável (código de resina #7), a reciclagem prática continua a ser limitada em muitas regiões. Este facto cria desafios à eliminação em fim de vida dos produtos de PMMA.

Além disso, o processo de fabrico envolve produtos químicos como o metacrilato de metilo, o que exige procedimentos de manuseamento adequados para garantir a segurança dos trabalhadores. Embora o produto acabado de PMMA seja geralmente considerado seguro, o processo de produção exige protocolos de segurança robustos.

O PMMA também liberta compostos potencialmente nocivos quando queimado, criando problemas de segurança e ambientais em situações de incêndio ou de eliminação inadequada.

Limitações de temperatura

O desempenho do PMMA deteriora-se significativamente a temperaturas elevadas:

- Começa a amolecer por volta dos 85°C (185°F)

- Perde a estabilidade dimensional sob carga mesmo a temperaturas mais baixas

- Apresenta um maior comportamento de fluência com o aumento da temperatura

Estas limitações restringem a utilização do PMMA em aplicações expostas ao calor, à luz solar direta ou a ambientes com flutuações de temperatura.

Apesar destas desvantagens, o PMMA continua a ser valioso para muitas aplicações em que as suas excelentes propriedades ópticas e o seu custo razoável superam as suas limitações. Na PTSMAKE, ajudamos os clientes a avaliar estas compensações e recomendamos frequentemente materiais alternativos ou modificações de design quando os aspectos negativos do PMMA comprometem o desempenho do produto.

O PMMA risca-se facilmente?

Já alguma vez investiu num belo produto de PMMA, mas viu-o coberto de riscos após uma utilização mínima? Ou passou horas a polir os riscos dos seus componentes em acrílico? A frustração de ver superfícies imaculadas a deteriorarem-se rapidamente pode ser avassaladora, especialmente quando se escolheu um material especificamente pela sua clareza ótica.

O PMMA (acrílico) risca-se com relativa facilidade em comparação com o vidro e alguns outros plásticos. Com uma dureza Rockwell de M80-M105, é suscetível de ser riscado por objectos do dia a dia, como chaves, partículas de pó e métodos de limpeza inadequados. No entanto, com um manuseamento e manutenção adequados, a vulnerabilidade do PMMA a riscos pode ser gerida de forma eficaz.

Compreender as propriedades de resistência a riscos do PMMA

O PMMA, ou polimetacrilato de metilo, é valorizado em todas as indústrias pela sua excecional clareza ótica, resistência aos raios UV e relação resistência/peso relativamente elevada. No entanto, a dureza da sua superfície apresenta uma limitação significativa. Na minha experiência de trabalho com vários materiais no PTSMAKE, a resistência a riscos do PMMA é visivelmente inferior à do vidro e mesmo à de alguns outros plásticos de engenharia.

A vulnerabilidade do PMMA a riscos tem origem na sua estrutura molecular. Ao contrário do vidro, que tem uma estrutura amorfa altamente reticulada, o PMMA é constituído por longas cadeias de polímeros com menos reticulação. Isto torna-o mais suscetível à abrasão mecânica e a riscos provocados por forças relativamente suaves.

Medição da dureza do PMMA

Ao avaliar a resistência aos riscos, as medições de dureza fornecem informações valiosas. Para o PMMA, vários testes padrão revelam as suas propriedades:

| Ensaio de dureza | Valor típico de PMMA | Comparação (vidro) |

|---|---|---|

| Rockwell M | 80-105 | N/A (demasiado frágil) |

| Escala de Mohs | 2-3 | 5.5-7 |

| Costa D | 90-100 | N/A |

| Dureza do lápis | 2H-4H | 6H-9H |

Estas medições confirmam o que observei em inúmeros projectos de maquinação - o PMMA é significativamente mais macio do que o vidro e muitos metais, o que o torna mais propenso a danos na superfície durante a utilização e o processamento.

Causas comuns de arranhões no PMMA

No ambiente de fabrico do PTSMAKE, identificámos vários cenários comuns que conduzem a riscos de PMMA:

- Manuseamento incorreto: Contacto direto com materiais duros ou abrasivos (metais, minerais, mesmo partículas de pó)

- Métodos de limpeza: Utilizar produtos de limpeza abrasivos ou panos ásperos

- Processos de maquinagem: Ferramentas inadequadas ou velocidades incorrectas durante Maquinação CNC2

- Factores ambientais: Partículas sopradas pelo vento em aplicações exteriores

- Utilização regular: Chaves, unhas e outros objectos do quotidiano

Um culpado surpreendente que notei são os materiais de embalagem. Mesmo os materiais que se presume serem seguros, como o papel de seda, podem reter partículas de pó que riscam o PMMA durante o transporte.

O impacto dos diferentes tipos de riscos

Nem todos os riscos afectam o PMMA da mesma forma. Na minha experiência, os riscos no PMMA podem ser classificados em:

- Micro-riscos na superfície: Pouco profundo, muitas vezes apenas visível em determinados ângulos

- Arranhões profundos: Penetrar mais no material, mais visível

- Crazing: Redes de pequenas fissuras que aparecem sob tensão ou exposição a produtos químicos

Os micro-arranhões superficiais são os mais comuns e menos problemáticos, sendo frequentemente removidos com polimento. Os riscos profundos requerem normalmente métodos de restauro mais intensivos, ao passo que a fissuração indica frequentemente danos materiais para além de um simples risco.

Análise comparativa da resistência aos riscos

Quando comparada com outros materiais transparentes, a resistência a riscos do PMMA situa-se na extremidade inferior do espetro:

| Material | Resistência relativa a riscos | Clareza ótica | Vantagem chave |

|---|---|---|---|

| Vidro | Elevado | Excelente | Dureza superior |

| Policarbonato | Médio | Bom | Resistência ao impacto |

| PMMA | Baixo-Médio | Excelente | Qualidades ópticas |

| PETG | Médio | Bom | Formabilidade |

| Vidro temperado | Muito elevado | Excelente | Durabilidade extrema |

Esta comparação realça a razão pela qual a seleção de materiais requer um equilíbrio de prioridades. Embora o PMMA possa riscar mais facilmente do que as alternativas, a sua clareza ótica, estabilidade aos raios UV e maquinabilidade tornam-no frequentemente a escolha preferida para muitas aplicações, apesar desta limitação.

Proteção do PMMA contra riscos

Com base na minha experiência com inúmeros componentes PMMA no PTSMAKE, recomendo estas abordagens práticas para minimizar os riscos:

- Revestimentos de proteção: Os tratamentos de revestimento duro podem melhorar significativamente a resistência aos riscos

- Manuseamento correto: Utilizar luvas macias e evitar o contacto com materiais abrasivos

- Limpeza adequada: Sabão suave, água e panos de microfibra

- Maquinação optimizada: Utilização de ferramentas e parâmetros de maquinagem adequados

- Películas de proteção: Deixar a película do fabricante no sítio até à instalação final

Para aplicações críticas em que a nitidez ótica e a resistência aos riscos são ambas essenciais, recomendamos frequentemente soluções híbridas que capitalizam a nitidez do PMMA, atenuando simultaneamente a sua vulnerabilidade aos riscos através de medidas estratégicas de conceção e proteção.

O PMMA é o mesmo que o acrílico?

Já alguma vez se sentiu confuso quando encomendou materiais plásticos, perguntando-se se o PMMA e o acrílico são produtos diferentes? Ou talvez lhe tenham sido indicados preços diferentes para o que parece ser o mesmo material com nomes diferentes? Esta confusão é mais comum do que se possa pensar.

Sim, o PMMA (polimetacrilato de metilo) e o acrílico são essencialmente o mesmo material. PMMA é o nome químico, enquanto acrílico é o termo comercial comum. Ambos se referem a um termoplástico transparente conhecido pela sua clareza, resistência aos raios UV e versatilidade em aplicações que vão desde sinais a dispositivos médicos.

A composição química do PMMA e do acrílico

Quando se olha para estes materiais de uma perspetiva molecular, eles são idênticos. PMMA significa polimetacrilato de metilo, que é um polímero sintético de metacrilato de metilo. Este polímero cria longas cadeias de unidades repetitivas que conferem ao acrílico as suas propriedades únicas.

A estrutura química do PMMA inclui uma espinha dorsal de carbono com grupos metilo (CH₃) e grupos éster metílico (COOCH₃) ligados a ela. Esta estrutura é o que dá ao PMMA a sua notável transparência - permite a passagem de aproximadamente 92% de luz visível, tornando-o um dos plásticos mais claros disponíveis.

Na minha experiência de trabalho com vários materiais plásticos no PTSMAKE, descobri que esta elevada clareza ótica é uma das principais razões pelas quais os engenheiros escolhem o PMMA para aplicações em que a estética visual é importante.

Nomes de marcas comuns para PMMA/Acrílico

O PMMA é vendido sob várias designações comerciais, consoante o fabricante. Algumas das marcas mais reconhecidas incluem:

| Nome da marca | Fabricante | Caraterísticas notáveis |

|---|---|---|

| Plexiglas | Röhm | Elevada nitidez ótica, resistência às intempéries |

| Lucite | Lucite International | Excelente transmissão de luz |

| Acrílico | Indústrias Evonik | Boa resistência química |

| Perspex® | Lucite International | Popular em aplicações arquitectónicas |

| Optix | Plaskolite | Comum em aplicações de sinalização |

Todos estes nomes de marcas referem-se essencialmente ao mesmo material de base - PMMA. As diferenças residem normalmente em formulações, aditivos ou processos de fabrico específicos que podem melhorar determinadas propriedades para aplicações específicas.

Processos de fabrico de PMMA/Acrílico

Acrílico fundido vs. Acrílico extrudido

Embora o PMMA e o acrílico sejam quimicamente idênticos, existem dois métodos de fabrico principais que produzem propriedades de material ligeiramente diferentes:

Acrílico fundido: Produzido através do derrame de líquido monómero3 entre duas placas de vidro, permitindo a sua polimerização. O acrílico fundido tem normalmente:

- Melhor claridade ótica

- Maior peso molecular

- Melhor resistência química

- Propriedades de maquinagem mais fáceis

- Maior resistência ao calor

Acrílico extrudido: É fabricado forçando o acrílico fundido através de um molde para criar folhas. O acrílico extrudido tem geralmente:

- Espessura mais consistente

- Custo mais baixo

- Qualidade ótica ligeiramente inferior

- Menor resistência química

- Melhores capacidades de termoformagem

Na PTSMAKE, trabalhamos com ambos os tipos, consoante os requisitos específicos do cliente. Para projectos de maquinação CNC de precisão que exigem tolerâncias apertadas, recomendo frequentemente o acrílico fundido devido às suas caraterísticas de maquinação superiores e estabilidade dimensional.

Comparação das propriedades dos materiais

O PMMA/acrílico oferece uma combinação única de propriedades que o tornam adequado para uma vasta gama de aplicações:

Propriedades ópticas

- Transmissão de luz: ~92% (uma das mais elevadas entre os plásticos)

- Índice de refração: 1.49

- Resistência aos raios UV: Excelente, amarelecimento mínimo ao longo do tempo

Propriedades mecânicas

- Resistência à tração: 70-75 MPa

- Resistência à flexão: 100-110 MPa

- Resistência ao impacto: Moderada (melhor que o vidro, menor que o policarbonato)

- Dureza (Rockwell): M80-M100

Propriedades térmicas

- Temperatura de deflexão térmica: 95-105°C (dependendo do tipo)

- Temperatura máxima de serviço contínuo: ~80-85°C

- Coeficiente de expansão térmica: Relativamente elevado a 5-9 × 10-⁵/°C

Aplicações comuns de PMMA/Acrílico

A combinação única de transparência, resistência às intempéries e fabrico relativamente fácil torna o PMMA/acrílico ideal para inúmeras aplicações:

Bens de consumo

- Expositores e artigos de venda a retalho

- Mobiliário (mesas, cadeiras, objectos de decoração)

- Aquários e molduras para fotografias

Aplicações industriais

- Protecções de máquinas

- Painéis de controlo e ecrãs

- Guias de luz e difusores

Usos arquitectónicos

- Janelas e clarabóias

- Balaustradas e barreiras

- Painéis decorativos e sinalética

Aplicações médicas

- Componentes de dispositivos médicos

- Próteses dentárias

- Equipamento de laboratório

Nos meus mais de 15 anos de experiência de fabrico, vi projectos de maquinação de PMMA abrangerem desde simples expositores a complexos componentes de dispositivos médicos. A versatilidade do material torna-o uma escolha popular em todas as indústrias, embora cada aplicação exija considerações específicas para os parâmetros de maquinagem e técnicas de acabamento.

Qual é a vantagem do PMMA?

Já alguma vez teve dificuldade em encontrar o material perfeito para o seu projeto que combine clareza ótica, resistência às intempéries e maquinabilidade? Está cansado de comprometer a estética e a durabilidade funcional quando seleciona os plásticos para os seus produtos?

O PMMA (polimetacrilato de metilo), vulgarmente conhecido como acrílico, oferece vantagens excepcionais, incluindo uma clareza ótica extraordinária, uma excelente resistência às intempéries, boas propriedades mecânicas, opções de fabrico versáteis e uma boa relação custo-eficácia em comparação com o vidro e outros materiais transparentes.

Propriedades ópticas superiores

A caraterística mais notável do PMMA é a sua excecional clareza ótica. Com uma taxa de transmissão de luz de aproximadamente 92%, supera muitos outros plásticos transparentes e até rivaliza com o vidro. Isto torna-o ideal para aplicações em que a clareza visual é fundamental.

Na minha experiência na PTSMAKE, os clientes ficam sempre impressionados com a capacidade do PMMA de manter a sua transparência ao longo do tempo. Ao contrário do policarbonato, que tende a amarelecer com o tempo, o PMMA mantém o seu aspeto cristalino durante anos. Esta propriedade tornou-o particularmente valioso para vitrinas, sinalização e elementos arquitectónicos.

As propriedades ópticas do material vão para além da mera transparência. O PMMA pode ser facilmente colorido, permitindo a criação de produtos vibrantes e translúcidos que mantêm as suas propriedades de transmissão de luz. Já vi esta caraterística ser utilizada eficazmente em luminárias LED, onde o material difunde a luz uniformemente, mantendo a integridade da cor.

Comparação ótica com outros materiais

| Material | Transmissão de luz (%) | Índice de Amarelismo (inicial) | Resistência aos raios UV |

|---|---|---|---|

| PMMA | 92 | 1-2 | Excelente |

| Policarbonato | 88 | 2-3 | Medíocre - Regular |

| Vidro | 90-92 | 0-1 | Excelente |

| PET | 85-90 | 2-4 | Bom |

Resistência às intempéries e aos produtos químicos

O PMMA apresenta uma excelente resistência às condições climatéricas exteriores. Este material mantém as suas propriedades quando exposto à radiação UV, humidade e flutuações de temperatura - factores que degradariam muitos outros plásticos.

Ao trabalhar com fabricantes de expositores para exterior, recomendei sempre o PMMA para sinalética e expositores. O material não racha nem amarelece significativamente, mesmo após anos de exposição solar, o que o torna uma escolha fiável para aplicações no exterior. O seu elevado fotoestabilidade4 assegura que os produtos PMMA coloridos mantêm a sua vitalidade ao longo do tempo.

A resistência química do PMMA também é notável, embora selectiva. Embora tenha um bom desempenho contra muitas substâncias comuns, como ácidos diluídos, álcalis e produtos de limpeza domésticos, é vulnerável a determinados solventes orgânicos. Esta caraterística exige uma análise cuidadosa em aplicações em que se prevê a exposição a produtos químicos.

Propriedades mecânicas e durabilidade

O PMMA oferece uma combinação favorável de rigidez e resistência ao impacto, embora não seja tão resistente como alguns plásticos de engenharia. Com uma resistência à tração de aproximadamente 70 MPa e um módulo de flexão de cerca de 3 GPa, proporciona um desempenho mecânico adequado para muitas aplicações.

No PTSMAKE, recomendamos frequentemente o PMMA para aplicações que requerem um equilíbrio entre clareza ótica e resistência mecânica moderada. Por exemplo, os expositores e os acessórios de retalho beneficiam da capacidade do PMMA para suportar cargas modestas, mantendo uma aparência elegante.

Uma limitação digna de nota é a natureza relativamente frágil do PMMA em comparação com materiais como o policarbonato. Quando a resistência ao impacto é crítica, sugerimos normalmente graus modificados de PMMA ou materiais alternativos. No entanto, para a maioria das aplicações em que não são esperados impactos extremos, o PMMA normal proporciona uma durabilidade suficiente.

Comparação de propriedades mecânicas

| Material | Resistência à tração (MPa) | Módulo de flexão (GPa) | Resistência ao impacto (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Policarbonato | 55-65 | 2.3-2.4 | 600-850 |

| Poliestireno | 35-55 | 2.9-3.5 | 10-20 |

| Vidro | 30-90 | 70-75 | <10 |

Versatilidade de fabrico

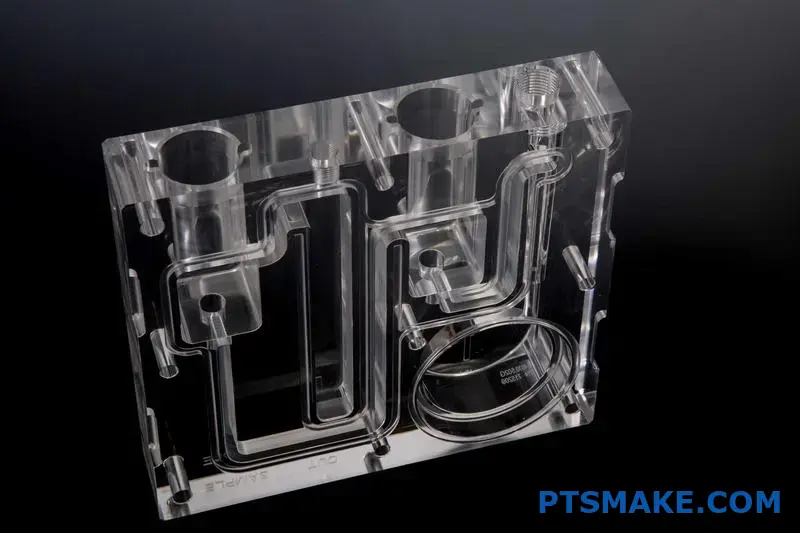

A versatilidade do PMMA nos processos de fabrico é uma das suas maiores vantagens. O material pode ser processado de forma eficiente através de vários métodos, incluindo:

- Moldagem por injeção

- Extrusão

- Termoformagem

- Maquinação CNC

- Corte a laser

Na PTSMAKE, maquinamos regularmente componentes de PMMA em CNC para clientes que necessitam de peças de precisão com clareza ótica. O material é muito bem trabalhado, produzindo acabamentos de superfície suaves sem desgaste excessivo da ferramenta. Para uma produção de grande volume, os nossos serviços de moldagem por injeção podem produzir eficazmente peças de PMMA complexas com uma excelente precisão dimensional.

As capacidades de termoformagem do material são particularmente valiosas para a criação de ecrãs curvos e elementos arquitectónicos. O PMMA pode ser aquecido e moldado em formas complexas, mantendo as suas propriedades ópticas, o que abre possibilidades de design que seriam dispendiosas com o vidro.

Custo-eficácia e sustentabilidade

Ao comparar o PMMA com alternativas como o vidro ou o policarbonato, a análise custo-benefício favorece frequentemente o PMMA para muitas aplicações. Embora tipicamente mais caro do que os plásticos de uso geral como o poliestireno, o PMMA oferece caraterísticas de desempenho superiores que justificam o seu preço.

O peso inferior do PMMA em comparação com o vidro (cerca de metade da densidade) reduz os custos de transporte e simplifica a instalação de grandes painéis ou componentes. Esta vantagem em termos de peso tornou-o particularmente popular em aplicações arquitectónicas e estruturas de exposição.

Do ponto de vista da sustentabilidade, o PMMA oferece várias vantagens. É totalmente reciclável, com fluxos de reciclagem estabelecidos em muitas regiões. Além disso, a sua longevidade significa uma substituição menos frequente, reduzindo o consumo de recursos ao longo da vida útil. No entanto, tal como a maioria dos plásticos derivados do petróleo, a produção de PMMA tem uma pegada ambiental que deve ser considerada nas avaliações de sustentabilidade.

Vantagens específicas da aplicação

Diferentes indústrias beneficiam de aspectos específicos do perfil de propriedades do PMMA:

Indústria médica: A biocompatibilidade do PMMA torna-o adequado para implantes dentários, cimento ósseo e lentes intra-oculares.

Setor automóvel: A sua resistência aos riscos e a sua clareza ótica tornam-no ideal para as lentes dos faróis traseiros e para os ecrãs interiores.

Arquitetura: A resistência às intempéries e as propriedades de transmissão da luz tornam o PMMA perfeito para clarabóias, divisórias e elementos decorativos.

Retalho e sinalética: A combinação da maleabilidade, da capacidade de pintura e das propriedades ópticas permite criar ecrãs e sinalética impressionantes.

No meu trabalho com fabricantes de produtos electrónicos, tenho visto o PMMA tornar-se cada vez mais popular para ecrãs e caixas de dispositivos, uma vez que oferece uma estética atraente semelhante ao vidro sem o peso ou a fragilidade do vidro real.

Como é que os parâmetros de corte afectam o acabamento da superfície da maquinagem PMMA?

Já alguma vez se debateu com arestas nebulosas ou lascadas nos seus projectos de PMMA? Aqueles frustrantes defeitos de superfície que aparecem por mais cuidadosa que seja a configuração da sua máquina CNC? Trata-se de um desafio comum que pode transformar um projeto promissor num resultado dececionante.

Os parâmetros de corte influenciam significativamente o acabamento da superfície de maquinagem PMMA, controlando a formação de aparas e a geração de calor. As velocidades óptimas do fuso (10.000-18.000 RPM), as taxas de avanço (0,1-0,2 mm/dente) e a profundidade de corte (0,5-1 mm) produzem normalmente a melhor qualidade de superfície, minimizando a fusão e a formação de aparas.

A ciência por detrás do acabamento da superfície PMMA

Ao maquinar PMMA (polimetacrilato de metilo), vulgarmente conhecido como acrílico, para obter um excelente acabamento superficial é necessário compreender como os diferentes parâmetros de corte interagem com este material único. Sendo um termoplástico, o PMMA tem propriedades mecânicas e térmicas distintas que respondem de forma diferente às condições de maquinagem em comparação com os metais ou outros plásticos.

A qualidade da superfície do PMMA maquinado é principalmente afetada pela deformação termoplástica5 comportamento durante o corte. Ao contrário dos metais que produzem aparas contínuas através da deformação plástica, o PMMA tende a experimentar modos de fratura dúctil e frágil, dependendo das condições de corte. Este comportamento duplo torna a seleção de parâmetros particularmente crítica.

Efeitos da velocidade do fuso

A velocidade do fuso influencia diretamente a temperatura de corte e a formação de aparas na maquinação de PMMA:

- Velocidades baixas (abaixo de 8.000 RPM): Frequentemente resultam em forças de corte excessivas e fratura frágil, levando a lascagem e mau acabamento da superfície

- Velocidades médias (8.000-15.000 RPM): Proporcionar um equilíbrio entre a produção de calor e a eficiência de corte

- Velocidades elevadas (acima de 15.000 RPM): Pode gerar calor excessivo, provocando o amolecimento do material e a sua eventual fusão

Na minha experiência na PTSMAKE, descobrimos que as velocidades do fuso entre 10.000-18.000 RPM produzem normalmente os melhores resultados para operações gerais de maquinação de PMMA, embora isto varie com o diâmetro da fresa e outros factores.

Considerações sobre a taxa de alimentação

A velocidade de avanço afecta tanto a produtividade como a qualidade da superfície:

| Velocidade de avanço (mm/dente) | Acabamento da superfície | Produtividade | Problemas comuns |

|---|---|---|---|

| 0.05-0.1 | Excelente | Baixa | Possível acumulação de calor, queimaduras |

| 0.1-0.2 | Muito bom | Médio | Defeitos mínimos, alcance ótimo |

| 0.2-0.3 | Bom | Elevado | Eventuais pequenas lascas |

| >0.3 | Pobres | Muito elevado | Lascagem grave, marcas de ferramentas |

O ponto ideal para o PMMA situa-se normalmente entre 0,1-0,2 mm/dente, equilibrando a produtividade com a qualidade da superfície. Se for demasiado lento, a acumulação de calor torna-se problemática; se for demasiado rápido, ocorrem danos mecânicos.

Profundidade de corte e largura de corte

Estes parâmetros determinam a carga de aparas e afectam a qualidade da superfície e a vida útil da ferramenta:

- Profundidade de corte: Para operações de acabamento, recomendo um máximo de 0,5-1 mm. Os cortes mais profundos criam forças mais elevadas que podem partir ou lascar as arestas do PMMA.

- Largura do corte: Para um acabamento superficial ótimo, os avanços de 10-25% do diâmetro da ferramenta são os melhores para as passagens de acabamento.

Quando trabalhamos com geometrias complexas no PTSMAKE, programamos frequentemente estratégias de maquinação progressivas, começando com operações de desbaste que removem material em massa, seguidas de passagens de acabamento com cortes mais leves.

Factores de geometria da ferramenta

A seleção de ferramentas tem um impacto significativo na qualidade do acabamento da superfície na maquinagem de PMMA:

Geometria de ponta

- Ângulo de inclinação: Os ângulos de inclinação positivos (5-15°) produzem geralmente um melhor acabamento superficial, reduzindo as forças de corte

- Ângulo de folga: A folga de 10-15° evita a fricção contra a peça de trabalho

- Ângulo da hélice: Ângulos de hélice mais elevados (30-45°) melhoram a evacuação das aparas e reduzem a acumulação de calor

Materiais e revestimentos para ferramentas

Para a maquinação de PMMA, utilizamos normalmente:

- Ferramentas de metal duro: Mantém as arestas afiadas durante mais tempo do que o HSS

- Ferramentas com revestimento de diamante: Proporciona um excelente acabamento de superfície para produções de grande volume

- Fresas monoflutuantes: Frequentemente preferido para acrílicos para melhorar a evacuação das aparas

A combinação da seleção adequada da ferramenta e dos parâmetros de corte cria um efeito sinérgico. Na PTSMAKE, desenvolvemos conjuntos de parâmetros especializados para diferentes tipos de PMMA e requisitos de produtos, garantindo uma qualidade consistente em todas as séries de produção.

Estratégias de arrefecimento e lubrificação

Ao contrário da maquinação de metais, em que o líquido de refrigeração é padrão, a maquinação de PMMA requer uma consideração cuidadosa:

- Ar comprimido: Frequentemente suficiente para condições de corte moderadas

- Arrefecimento por névoa: Lubrificação mínima com fluidos especializados não petrolíferos

- Corte a seco: Possível com parâmetros optimizados e evacuação eficaz das aparas

Nunca utilize líquidos de arrefecimento à base de óleo com PMMA, uma vez que podem causar fissuras e fissuras de tensão na superfície maquinada - uma lição que aprendi ao resolver problemas de qualidade de clientes no início da minha carreira.

Abordagem prática de otimização

Ao preparar as operações de maquinagem PMMA, sigo esta abordagem sistemática:

- Selecionar ferramentas adequadas com base nos requisitos das caraterísticas

- Começar com parâmetros de corte conservadores (velocidade média, avanço baixo)

- Efetuar cortes de teste em material de sucata

- Aumentar gradualmente os parâmetros até obter um acabamento de superfície ótimo

- Documentar os parâmetros bem sucedidos para referência futura

Esta metodologia ajuda-nos, na PTSMAKE, a fornecer componentes de PMMA de alta qualidade de forma consistente em várias indústrias, desde componentes de dispositivos médicos a ecrãs ópticos.

Que etapas de pós-processamento são necessárias após a maquinação de PMMA?

Já alguma vez recebeu uma peça de PMMA acabada de maquinar que parecia promissora, mas que estava turva, tinha marcas de ferramentas visíveis ou simplesmente não tinha o acabamento cristalino que esperava? O processo de maquinação é apenas o início - sem um pós-processamento adequado, mesmo as peças de PMMA maquinadas com maior precisão podem ficar aquém das expectativas.

Após a maquinação de PMMA, as etapas essenciais de pós-processamento incluem rebarbação, alívio de tensões, acabamento de superfície (lixagem/polimento), limpeza e inspeção de qualidade final. Estes processos transformam as peças maquinadas em bruto em componentes de alta qualidade, opticamente transparentes, que cumprem especificações precisas e requisitos estéticos.

Compreender os requisitos de pós-processamento do PMMA

O PMMA (polimetacrilato de metilo), vulgarmente conhecido como acrílico, é valorizado pela sua excecional clareza ótica, resistência aos raios UV e propriedades mecânicas. No entanto, o processo de maquinação cria inevitavelmente problemas que requerem correção através do pós-processamento. O aspeto transparente e vítreo que torna o PMMA tão desejável só pode ser alcançado através de cuidadosos tratamentos pós-usinagem.

No meu trabalho no PTSMAKE, descobri que o pós-processamento adequado é o que separa as peças de PMMA médias das excepcionais. Muitos clientes não se apercebem de que até 30% do tempo total de produção de componentes de precisão em PMMA é dedicado aos passos de pós-processamento. Deixe-me guiá-lo através das operações essenciais de pós-maquinação que proporcionam resultados superiores.

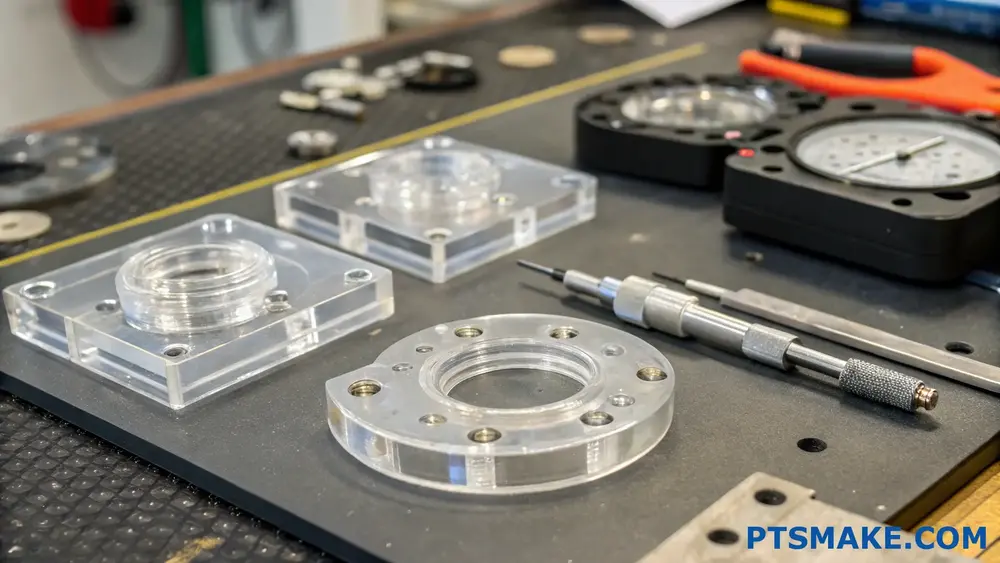

Rebarbamento e tratamento de arestas

Recém-saídas da maquinagem CNC, as peças em PMMA têm normalmente arestas vivas e rebarbas que têm de ser removidas. Estas imperfeições não são apenas preocupações estéticas, mas também riscos de segurança que podem:

- Criar pontos fracos susceptíveis de fissuração

- Causar ferimentos durante o manuseamento

- Interferir nos processos de montagem

- Comprometer as propriedades ópticas nas extremidades

A rebarbação pode ser efectuada manualmente, utilizando ferramentas especializadas, ou através de processos automatizados, dependendo da complexidade da peça. No caso dos componentes ópticos, o tratamento das arestas pode envolver o polimento por chama, em que uma chama controlada é aplicada por breves instantes para fundir e alisar as arestas sem afetar o resto da peça.

Tratamento térmico para alívio do stress

Uma das etapas de pós-processamento mais importantes, mas frequentemente negligenciada, é o alívio da tensão. O PMMA é suscetível de tensão interna6 durante a maquinagem, o que pode causar fissuras, rachas ou alterações dimensionais ao longo do tempo.

O processo de tratamento térmico segue normalmente estes parâmetros:

| Gama de temperaturas | Duração | Taxa de arrefecimento | Aplicação |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 horas | 10-15°C por hora | Componentes gerais |

| 80-90°C (176-194°F) | 2-4 horas | 5-10°C por hora | Peças ópticas de precisão |

| 90-95°C (194-203°F) | 4-6 horas | 3-5°C por hora | Aplicações de alta tensão |

Este ciclo controlado de aquecimento e arrefecimento permite que as moléculas de polímero relaxem e se redistribuam, eliminando as tensões internas que poderiam comprometer a integridade da peça. Na PTSMAKE, desenvolvemos protocolos de recozimento especializados para diferentes graus de PMMA e geometrias de peças para garantir resultados óptimos.

Técnicas de acabamento de superfícies

A verdadeira beleza do PMMA reside na sua nitidez ótica, o que exige um acabamento superficial meticuloso. Normalmente, este processo envolve uma progressão de etapas:

- Lixagem em bruto: Começar com abrasivos de grão 240-320 para remover marcas de ferramentas

- Lixagem progressiva: Trabalhar com grãos cada vez mais finos (400, 600, 800, 1000)

- Polimento: Utilização de compostos especializados para obter nitidez ótica

- Polimento: Toque final para obter um acabamento espelhado

Para geometrias complexas ou caraterísticas internas, alcançar todas as superfícies pode ser um desafio. Por vezes, recorremos ao polimento químico utilizando solventes especializados que dissolvem ligeiramente a camada superficial para criar um acabamento uniforme e brilhante. No entanto, isto requer um controlo cuidadoso para evitar alterações dimensionais ou defeitos de superfície.

Limpeza e remoção de contaminação

As propriedades electrostáticas do PMMA fazem dele um íman para poeiras e contaminantes. A limpeza completa é essencial antes da montagem ou embalagem, especialmente para aplicações ópticas. O protocolo de limpeza inclui normalmente:

- Limpeza por ultra-sons em soluções especializadas

- Tratamentos anti-estáticos para reduzir a atração de poeiras

- Sopro de ar comprimido em ambientes filtrados

- Manuseamento em sala limpa para aplicações sensíveis

Um erro que vejo frequentemente é a utilização de produtos de limpeza à base de álcool, que podem causar fissuras no PMMA. Em vez disso, são recomendadas soluções de sabão suave ou produtos de limpeza especializados para acrílico.

Inspeção final e garantia de qualidade

O último passo no pós-processamento do PMMA é a inspeção de qualidade abrangente, que pode incluir:

- Verificação dimensional em relação às especificações de engenharia

- Ensaios de clareza ótica (transparência, neblina e transmissão de luz)

- Análise de padrões de tensão utilizando luz polarizada

- Medição da rugosidade da superfície

- Inspeção visual para detetar riscos, bolhas ou inclusões

Para aplicações de alta precisão, utilizamos equipamento de medição especializado, incluindo interferometria e varrimento a laser, para verificar a qualidade da superfície ao nível do mícron.

Equilíbrio entre custo e qualidade

O pós-processamento pode representar 20-40% do custo total de fabrico dos componentes PMMA. Ao planear um projeto, é importante especificar apenas o nível de pós-processamento necessário para a sua aplicação:

- Partes funcionais pode exigir apenas uma rebarbação básica e um alívio das tensões

- Componentes do ecrã necessitam de níveis mais elevados de acabamento de superfície

- Componentes ópticos exigem o mais rigoroso protocolo de pós-processamento

Na PTSMAKE, trabalhamos com os clientes para determinar o melhor equilíbrio entre custo e qualidade para cada aplicação. Algumas etapas de pós-processamento podem ser minimizadas através de um projeto cuidadoso e estratégias de usinagem, reduzindo o custo total de fabricação sem comprometer a qualidade.

Considerações especiais para geometrias complexas

As peças com caraterísticas complexas apresentam desafios únicos para o pós-processamento. Cantos internos, recessos profundos ou detalhes finos podem exigir técnicas especializadas:

- Dispositivos concebidos à medida para aceder a áreas difíceis

- Polimento a vapor para tratamento uniforme de formas complexas

- Sistemas de acabamento robótico para resultados consistentes

- Polimento CNC multieixos para superfícies ópticas de precisão

Com mais de 15 anos de experiência em fabrico de precisão, descobri que a abordagem dos requisitos de pós-processamento durante a fase de conceção conduz a uma produção mais eficiente e a melhores resultados.

Estudos de casos: Aplicações bem sucedidas de PMMA e policarbonato em projectos ópticos?

Já alguma vez trabalhou num projeto ótico e teve dificuldade em decidir entre PMMA e policarbonato? A escolha do material pode ser decisiva para o desempenho do seu produto, mas muitos engenheiros tomam esta decisão sem ver exemplos reais do desempenho de cada material em aplicações semelhantes.

Os estudos de caso oferecem os conhecimentos mais práticos quando se compara o PMMA e o policarbonato para aplicações ópticas. O PMMA destaca-se normalmente em ecrãs, iluminação automóvel e aplicações arquitectónicas em que a clareza é fundamental. O policarbonato brilha em equipamento de segurança, ecrãs exteriores e dispositivos médicos em que a resistência ao impacto não pode ser comprometida.

Iluminação automóvel: A vantagem cristalina do PMMA

Na indústria automóvel, ambos os materiais são amplamente utilizados, mas com especializações diferentes. Trabalhei com vários clientes do sector automóvel no PTSMAKE que inicialmente consideraram o policarbonato para as lentes dos faróis, mas acabaram por escolher o PMMA devido às suas propriedades ópticas superiores.

Um projeto específico envolveu a conceção de conjuntos de faróis personalizados para um fabricante de veículos de luxo. O cliente necessitava de uma transmissão de luz excecional com o mínimo de distorção. Após a maquinação de protótipos de ambos os materiais, a versão em PMMA foi a escolhida:

- 92% transmissão de luz (em comparação com 88% para policarbonato)

- Padrão de distribuição de luz mais preciso

- Melhor resistência ao amarelecimento provocado pela exposição aos raios UV

O ligeiro sacrifício na resistência ao impacto era aceitável porque as lentes seriam protegidas por uma cobertura de policarbonato transparente. Esta abordagem híbrida - utilizando PMMA para precisão ótica e policarbonato para proteção - demonstra como a compreensão dos pontos fortes de cada material pode conduzir a soluções de design óptimas.

Dispositivos de imagiologia médica: A durabilidade do policarbonato vence

Os ambientes médicos apresentam desafios diferentes. Para um fabricante de dispositivos de imagiologia médica, maquinámos componentes de caixas que necessitavam de clareza ótica e durabilidade excecional. Neste caso, o policarbonato foi o claro vencedor.

O dispositivo precisava de:

- Resiste a limpezas frequentes com produtos químicos agressivos

- Sobreviver a potenciais quedas e impactos

- Manter a estabilidade dimensional a várias temperaturas

- Proporcionar uma claridade ótica razoável

Embora o PMMA tivesse proporcionado propriedades ópticas ligeiramente melhores, o biocompatibilidade7 e a necessidade de resistência química fizeram do policarbonato a escolha ideal. O cliente registou zero falhas devido a fissuras no material ou danos químicos após dois anos de utilização no terreno.

Estudo comparativo de expositores de retalho

Um projeto de expositor de retalho proporciona uma excelente comparação lado a lado de ambos os materiais. Criámos protótipos idênticos de expositores - um utilizando PMMA maquinado e outro utilizando policarbonato. O cliente testou ambos em ambientes reais durante seis meses.

Resultados de desempenho

| Imóveis | Visor PMMA | Ecrã de policarbonato |

|---|---|---|

| Clareza inicial | Excelente (transmissão de luz 94%) | Muito bom (transmissão de luz 89%) |

| Resistência aos riscos | Bom (alguns riscos ligeiros após 6 meses) | Fraco (arranhões significativos em áreas de tráfego intenso) |

| Danos por impacto | Três painéis fissurados após impactos acidentais | Sem fissuras apesar de impactos semelhantes |

| Estabilidade UV | Sem amarelecimento percetível | Ligeiro amarelecimento nos painéis virados para sul |

| Custo | Custo de base | 18% superior ao PMMA |

O cliente acabou por escolher o PMMA para as instalações interiores e o policarbonato para as instalações exteriores com maior tráfego, optimizando o seu investimento com base nos requisitos ambientais.

Aplicação de vidros arquitectónicos

Nas aplicações arquitectónicas em que ambos os materiais competem, tenho visto surgir padrões interessantes. Um projeto recente envolveu a criação de difusores de luz personalizados para o átrio de um edifício de escritórios. O arquiteto especificou inicialmente o policarbonato pela sua resistência ao impacto, mas depois de analisar amostras, mudou para o PMMA por estas razões:

- A claridade superior criou padrões de luz mais vibrantes

- O local de instalação apresentava um risco mínimo de impacto

- A maior rigidez do PMMA permite painéis mais finos

- Poupança de custos de cerca de 15%

Este caso reforça que a seleção de materiais deve ter sempre em conta o ambiente de funcionamento real e não apenas as propriedades teóricas.

Eletrónica de consumo: Abordagens híbridas

A indústria da eletrónica de consumo recorre frequentemente a abordagens híbridas. Para um fabricante de acessórios para smartphones, desenvolvemos um produto com ambos os materiais:

- PMMA para os elementos ópticos da lente (protetor da câmara)

- Policarbonato para o quadro estrutural e zonas de impacto

Este design capitalizou a clareza ótica do PMMA, utilizando a resistência ao impacto do policarbonato em áreas susceptíveis de sofrerem quedas ou tensões. O processo de maquinação de cada material foi optimizado separadamente, com diferentes parâmetros de corte e técnicas de acabamento.

Conclusões práticas dos estudos de caso

Estas aplicações do mundo real realçam várias considerações práticas:

- A seleção específica da aplicação é crucial - as propriedades teóricas são menos importantes do que o desempenho real no seu caso de utilização específico

- Os projectos híbridos podem oferecer o melhor de dois mundos - utilizar cada material onde os seus pontos fortes são mais valiosos

- Os factores ambientais têm um impacto significativo no desempenho - A exposição aos raios UV, o contacto com produtos químicos e as flutuações de temperatura afectam cada material de forma diferente

- Os tratamentos pós-acabamento podem melhorar o desempenho - o recozimento e os tratamentos de superfície adequados podem melhorar significativamente ambos os materiais

Depois de trabalhar com inúmeros clientes em aplicações ópticas, descobri que testar protótipos em condições reais de funcionamento fornece informações que as folhas de dados dos materiais não conseguem. Na PTSMAKE, recomendamos frequentemente a produção de pequenos lotes de protótipos em ambos os materiais quando os requisitos da aplicação se situam na zona de sobreposição em que qualquer um dos materiais pode potencialmente funcionar.

Quais são as considerações de custo-eficiência para a maquinação de PMMA de grande volume?

Já alguma vez recebeu um orçamento para maquinação de PMMA de grande volume que o fez estremecer? Dá por si a equilibrar constantemente os requisitos de qualidade com as restrições orçamentais quando aumenta a produção? Estes desafios em termos de custos podem ser determinantes para a viabilidade do seu projeto.

A eficiência de custos na maquinação de PMMA de grande volume resume-se à otimização da utilização de materiais, à seleção de ferramentas adequadas, à implementação da automatização, à redução dos custos de mão de obra e à minimização dos requisitos de pós-processamento. A estratégia correta pode reduzir os custos por unidade em 30-50% em comparação com a produção de baixo volume, mantendo os padrões de qualidade.

Estratégias de otimização de materiais

Ao aumentar as operações de maquinação de PMMA, os custos de material tornam-se um fator significativo no seu orçamento global. Descobri que a implementação de algumas estratégias-chave pode reduzir substancialmente o desperdício e maximizar o rendimento.

Eficiência de aninhamento

Uma das abordagens mais eficazes é a otimização da colocação de peças nas folhas de matéria-prima. O software CAM avançado pode organizar vários componentes para minimizar o desperdício. Em cenários de grande volume, mesmo uma melhoria de 5% na utilização de material traduz-se em poupanças substanciais.

Por exemplo, quando lidamos com grandes encomendas de painéis de PMMA para ecrãs a PTSMAKE, os nossos algoritmos de colocação atingem normalmente uma utilização de material de 85-90% em comparação com a média da indústria de 70-75%. Só esta eficiência pode reduzir os custos das matérias-primas até 20%.

Seleção do tamanho do stock

A seleção do tamanho de stock ideal é igualmente importante. As dimensões standard das folhas são mais económicas do que as dimensões personalizadas, mas é necessário ter em conta os requisitos específicos da sua peça:

| Tamanho do stock (mm) | Custo por m² | Aplicação típica | Resíduos % para peças standard |

|---|---|---|---|

| 1220 x 2440 | Inferior | Painéis grandes | 10-15% |

| 600 x 1200 | Médio | Componentes médios | 15-20% |

| Tamanhos personalizados | Mais alto | Peças especializadas | 5-10% |

Considerações sobre ferramentas para produção em volume

A seleção de ferramentas tem um impacto significativo no custo e na qualidade da maquinação de PMMA de grande volume. O investimento inicial em ferramentas de qualidade superior paga frequentemente dividendos a longo prazo.

Gestão da vida útil das ferramentas

Em produções de grande volume, recomendo o investimento em ferramentas com revestimento de diamante, apesar do seu custo inicial mais elevado. O amortização8 destas ferramentas de qualidade superior em milhares de peças reduz, de facto, significativamente o custo por unidade.

As fresas de topo de carboneto padrão podem custar $30-50 e durar 300-500 peças de PMMA antes de apresentarem desgaste, enquanto uma ferramenta com revestimento de diamante de $200-300 pode frequentemente processar 3.000-5.000 peças. A matemática favorece claramente as ferramentas de qualidade superior para volumes elevados.

Ferramentas padronizadas

A implementação de uma estratégia de ferramentas normalizada reduz os tempos de mudança e simplifica a gestão do inventário:

- Utilizar geometrias de ferramentas comuns que podem tratar de múltiplas caraterísticas

- Estabelecer uma biblioteca de ferramentas que cubra 90% das suas operações regulares

- Minimizar a utilização de ferramentas especiais que requerem intervenção manual

Automatização e conceção de dispositivos

A economia da maquinação de PMMA de grande volume muda significativamente quando se introduz a automatização. O investimento inicial é mais elevado, mas os custos por unidade diminuem drasticamente à medida que o volume aumenta.

Sistemas multi-luminárias

Implementei sistemas de vários aparelhos que permitem um funcionamento 24 horas por dia, 7 dias por semana, com uma intervenção mínima do operador. Estes sistemas incluem normalmente:

- Paletes de troca rápida que mantêm a precisão da posição

- Bases de fixação normalizadas compatíveis com várias famílias de peças

- Sistemas RFID ou de código de barras para seleção automática de programas

Os sistemas modernos de paletização podem reduzir os tempos de preparação em 80-90%, permitindo que as máquinas passem mais tempo a cortar e menos tempo paradas durante as mudanças.

Otimização do tamanho do lote

Encontrar o tamanho ótimo do lote equilibra os custos de preparação com os custos de manutenção do inventário:

| Tamanho do lote | Impacto do custo de instalação | Custo das existências | Ideal para |

|---|---|---|---|

| Pequeno (50-200) | Maior preço por unidade | Inferior | Alterações frequentes na conceção |

| Médio (200-1000) | Moderado | Moderado | Abordagem equilibrada |

| Grande (1000+) | Menor preço por unidade | Mais alto | Produtos estáveis e maduros |

Seleção e utilização de máquinas

O tipo de máquina CNC que selecionar para a produção de grandes volumes de PMMA tem um grande impacto na sua estrutura de custos.

Maquinação Multieixos vs. Maquinação de 3 eixos

Embora as máquinas de 5 eixos tenham um preço de compra mais elevado, proporcionam frequentemente uma economia superior para peças complexas de PMMA. A PTSMAKE, as nossas máquinas de 5 eixos podem reduzir os tempos de ciclo em 30-40% em comparação com as alternativas de 3 eixos, minimizando as alterações de configuração e permitindo ângulos de ferramenta óptimos.

No entanto, para componentes mais simples, várias máquinas de 3 eixos podem fornecer mais rendimento por dólar investido do que menos máquinas de 5 eixos.

Maximização do tempo de atividade da máquina

A taxa horária da sua máquina diminui com uma maior utilização. As estratégias práticas incluem:

- Implementar a manutenção preditiva para evitar períodos de inatividade não planeados

- Programação consecutiva de trabalhos semelhantes para minimizar as alterações de configuração

- Funcionamento de componentes mais simples durante operações nocturnas não tripuladas

- Utilizar a monitorização do desgaste das ferramentas para evitar problemas de qualidade e peças de refugo

Economia do pós-processamento e do controlo de qualidade

Muitas vezes negligenciados, os custos de pós-processamento podem representar 15-30% do custo total das operações de maquinagem de PMMA.

Controlo de qualidade integrado

A verificação da qualidade no processo de maquinagem reduz o dispendioso retrabalho e as devoluções dos clientes. Para produção de PMMA de grande volume, considere:

- Sondagem durante o processo para verificar dimensões críticas

- Sistemas de visão automatizados para a deteção de defeitos de superfície

- Controlo estatístico do processo para identificar tendências antes da ocorrência de falhas

Estes sistemas requerem um investimento inicial, mas reduzem drasticamente os custos de qualidade na produção em volume.

Automatização do acabamento

As operações manuais de polimento e rebarbação são trabalhosas e difíceis de escalar. Para volumes elevados, investigar opções automatizadas:

- Sistemas de tombamento para quebra de arestas e acabamento ligeiro

- Células de polimento robotizadas para um acabamento de superfície consistente

- Equipamento de polimento por chama para arestas de qualidade ótica

Ao automatizar estes passos, é possível obter uma qualidade consistente e reduzir os custos de mão de obra em 50-70% em comparação com os métodos manuais.

A maquinação de PMMA pode atingir os requisitos de superfície de grau médico?

Já alguma vez examinou um dispositivo médico sob ampliação e se perguntou como é que os fabricantes conseguem aquele acabamento perfeito, semelhante ao vidro? Ou teve dificuldades com componentes de PMMA que passaram nas inspecções dimensionais mas falharam devido a imperfeições na superfície? A diferença entre dispositivos médicos adequados e excelentes resume-se frequentemente à qualidade da superfície - um fator que pode significar a vida ou a morte em aplicações críticas.

Sim, a maquinação de PMMA pode atingir requisitos de superfície de grau médico quando são utilizadas técnicas adequadas. Com ferramentas especializadas, parâmetros de corte optimizados e métodos de pós-processamento adequados, o PMMA pode ser maquinado para atingir valores de Ra inferiores a 0,2 μm, cumprindo as rigorosas normas médicas para implantes e dispositivos.

Compreender os requisitos de superfície de grau médico para PMMA

Os dispositivos médicos exigem uma qualidade de superfície excecional por várias razões críticas. A segurança dos doentes, a biocompatibilidade e a funcionalidade dos dispositivos dependem de caraterísticas de superfície corretas. Para os componentes de PMMA utilizados em aplicações médicas, os requisitos de superfície são particularmente rigorosos devido à utilização do material em dispositivos ópticos e implantáveis.

As superfícies de PMMA de grau médico requerem normalmente:

- Valores de rugosidade da superfície (Ra) de 0,05-0,2 μm

- Ausência de fissuras microscópicas ou concentradores de tensão

- Sem contaminação por partículas

- Clareza ótica para aplicações visuais

- Estabilidade dimensional a nível microscópico

Na minha experiência de trabalho com fabricantes de dispositivos médicos, estes requisitos excedem muitas vezes as especificações industriais padrão numa ordem de grandeza. Satisfazer estas exigências requer abordagens especializadas à maquinagem.

Parâmetros críticos de superfície para componentes médicos de PMMA

Ao avaliar as superfícies de PMMA para aplicações médicas, devem ser considerados vários parâmetros fundamentais:

Métricas de rugosidade da superfície

A rugosidade da superfície é quantificada através de múltiplos parâmetros, cada um deles contando uma parte diferente da história da qualidade da superfície:

| Parâmetro | Descrição | Requisitos médicos típicos para PMMA |

|---|---|---|

| Ra | Rugosidade média | 0,05-0,2 μm |

| Rz | Perfil de altura máxima | 0,5-1,5 μm |

| Rt | Altura total do perfil | 0,8-2,0 μm |

| Rq | Rugosidade média quadrática | 0,08-0,3 μm |

Nas nossas operações de maquinação de PMMA no PTSMAKE, descobrimos que, embora Ra seja o parâmetro mais comummente especificado, as aplicações médicas requerem frequentemente a monitorização de vários valores de rugosidade para garantir uma caraterização completa da superfície.

Considerações sobre a integridade da superfície

Para além da rugosidade, a integridade da superfície engloba:

- Ausência de microfissuração9 e danos no subsolo

- Tensões residuais mínimas que poderiam levar a fissuras ou falhas

- Química de superfícies controladas para biocompatibilidade

- Coerência em todo o componente

Técnicas de maquinação especializadas para PMMA de grau médico

A obtenção de superfícies de qualidade médica em PMMA requer técnicas especializadas que vão para além das práticas de maquinação normais.

Seleção de ferramentas e geometria

A ferramenta de corte correta faz uma grande diferença na qualidade da superfície do PMMA. Eu recomendo:

- Ferramentas de carboneto polido com diamante ou PCD (diamante policristalino)

- Arestas de corte afiadas com ângulos de inclinação entre 0-5°

- Raio de ponta da ferramenta entre 0,2-0,8 mm, consoante a aplicação

- Ferramentas diamantadas de cristal único para passagens de acabamento de qualidade ótica

Otimização dos parâmetros de corte

Com base no meu trabalho com fabricantes de dispositivos médicos, estes parâmetros de corte produzem consistentemente excelentes superfícies de PMMA:

| Parâmetro | Desbaste | Semi-acabamento | Acabamento |

|---|---|---|---|

| Velocidade de corte | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Taxa de alimentação | 0,1-0,2 mm/rot | 0,05-0,1 mm/rot | 0,01-0,03 mm/rot |

| Profundidade de corte | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Arrefecimento | Inundação do líquido de arrefecimento | Arrefecimento por névoa | Jato de ar ou seco |

Gestão térmica durante a maquinagem

A baixa temperatura de transição vítrea do PMMA (105°C) torna a gestão térmica crucial. Obtivemos os melhores resultados com:

- Utilização de velocidades de corte elevadas com profundidades de corte muito reduzidas

- Implementação de estratégias de arrefecimento adequadas

- Permitir pausas adequadas entre passagens em caraterísticas críticas

- Monitorização da temperatura da ferramenta durante operações prolongadas

Métodos de pós-processamento para PMMA médico

Mesmo com uma maquinação optimizada, o pós-processamento é frequentemente necessário para obter verdadeiras superfícies de qualidade médica:

Polimento a vapor: Uma breve exposição ao vapor de clorofórmio ou de cloreto de metileno pode produzir superfícies opticamente claras, mas exige controlos de segurança rigorosos.

Polimento mecânico: Polimento progressivo com compostos de diamante até ao tamanho de grão de 0,5 μm.

Tratamento UV: Para algumas aplicações, a exposição aos raios UV pode ajudar a estabilizar as propriedades da superfície.

Limpeza de precisão: Processos de limpeza em várias fases para eliminar todos os resíduos de maquinagem.

Métodos de verificação da qualidade

O cumprimento das normas médicas exige uma verificação rigorosa. No PTSMAKE, nós empregamos:

- Medições com perfilómetro para verificação da rugosidade

- Microscopia ótica para avaliação visual de superfícies

- Microscopia eletrónica para aplicações críticas

- Sistemas de fixação personalizados para manter a orientação das peças durante a inspeção

Exemplo de caso do mundo real

Num projeto recente para um fabricante de dispositivos oftálmicos, enfrentámos o desafio de produzir componentes PMMA com Ra < 0,1 μm para um sistema de lentes implantáveis. Ao implementar ferramentas com acabamento diamantado, maquinação em várias fases e polimento de vapor controlado, alcançámos valores de Ra com uma média de 0,08 μm em todos os componentes, satisfazendo os rigorosos requisitos médicos.

O processo exigiu um controlo preciso da temperatura durante a maquinação e dispositivos especiais para evitar qualquer contacto com a superfície durante o manuseamento. Esta abordagem aumentou os custos de produção em cerca de 30%, mas a qualidade da superfície resultante eliminou os anteriores problemas de biocompatibilidade que o cliente tinha registado.

Conclusão: O futuro da maquinação médica de PMMA

A resposta curta à nossa pergunta do título é sim, mas com qualificações importantes. A maquinação de PMMA pode certamente atingir requisitos de superfície de grau médico, mas apenas quando se aborda o material com conhecimentos e técnicas especializados.

Como os requisitos dos dispositivos médicos continuam a tornar-se mais exigentes, espero ver mais desenvolvimentos nas abordagens de maquinação híbrida que combinam o corte tradicional com novas técnicas, como a maquinação assistida por ultra-sons, especificamente para componentes de PMMA.

Quais são os erros comuns a evitar ao maquinar componentes de PMMA de paredes finas?

Já alguma vez observou os seus componentes de PMMA cuidadosamente concebidos a saírem da maquinação com fissuras, deformações ou arestas fundidas? A sensação de afundamento quando as peças acrílicas de paredes finas falham após horas de planeamento e um investimento significativo em material pode ser devastadora tanto para o prazo como para o orçamento.

A maquinagem de componentes de PMMA de paredes finas exige que se evitem vários erros críticos, incluindo fixação incorrecta, forças de corte excessivas, arrefecimento inadequado, seleção incorrecta de ferramentas e estratégias de programação deficientes. Estes erros conduzem a deformações, fissuras, fusão ou imprecisões dimensionais que comprometem a estética e a funcionalidade.

Compreender os desafios dos componentes de PMMA de paredes finas

O PMMA (polimetacrilato de metilo), vulgarmente conhecido como acrílico, apresenta desafios únicos quando maquinado em estruturas de paredes finas. A sua combinação de fragilidade, baixa condutividade térmica e sensibilidade à tensão torna-o particularmente vulnerável durante as operações de maquinagem. Depois de trabalhar com este material durante muitos anos, identifiquei padrões nas falhas de fabrico que causam problemas repetidamente.

A definição de "paredes finas" refere-se normalmente a secções inferiores a 2 mm, embora os desafios possam começar a surgir com espessuras inferiores a 3 mm, dependendo da geometria e da complexidade global da peça. No PTSMAKE, observámos que quando a espessura da parede desce abaixo de 1 mm, o nível de dificuldade aumenta exponencialmente, exigindo técnicas especializadas e um controlo cuidadoso do processo.

Propriedades dos materiais que contribuem para as dificuldades de maquinagem

As propriedades inerentes ao PMMA criam vários desafios de maquinação:

- Baixa condutividade térmica (0,17-0,19 W/m-K) causando acumulação de calor

- Temperatura de transição vítrea relativamente baixa (~105°C)

- Natureza frágil com flexibilidade limitada sob tensão

- Suscetibilidade a fissuração por tensão10 quando expostos a determinados produtos químicos ou calor excessivo

- Tendência para lascar em vez de formar aparas contínuas durante o corte

Estas propriedades significam que os erros que podem ser perdoados quando se maquinam metais ou mesmo outros plásticos tornam-se falhas críticas com PMMA de paredes finas.

Principais erros de fixação e suas soluções

A fixação incorrecta é talvez a fonte mais comum de falhas que encontro em componentes de PMMA de paredes finas.

Pressão de aperto excessiva

Muitos maquinistas tratam o PMMA como metal, aplicando forças de aperto semelhantes. Isto introduz tensões internas que podem não ser visíveis imediatamente, mas que podem levar a fissuras durante a maquinagem ou mais tarde, durante a utilização. Já testemunhei peças que passaram na inspeção e que falharam dias depois devido a tensões residuais.

Solução: Utilize uma fixação uniforme e distribuída com um binário controlado. Os suportes de vácuo proporcionam um excelente poder de fixação sem pontos de tensão concentrados. Na PTSMAKE, utilizamos frequentemente suportes conformes personalizados impressos em 3D para geometrias complexas.

Apoio inadequado durante a maquinagem

As paredes finas flectem sob as forças de corte, levando a vibrações, vibrações e imprecisão dimensional.

Solução: Fornecer material de suporte ou suportes de sacrifício que possam ser removidos após a maquinagem. Para furos de passagem ou recortes, deixar separadores que são removidos numa operação final.

Erros nos parâmetros de corte

Erros de velocidade e de alimentação

Um dos erros mais significativos são os parâmetros de corte inadequados:

| Parâmetro | Erro comum | Abordagem recomendada |

|---|---|---|

| Velocidade de corte | Demasiado elevado, provocando a fusão | 100-300 m/min dependendo da ferramenta |

| Taxa de alimentação | Demasiado lento, gerando calor excessivo | Manter uma carga de aparas de 0,05-0,15 mm por dente |

| Profundidade de corte | Profundidade excessiva que cria demasiada força | Múltiplas passagens de luz, máx. 1 mm para paredes finas |

| Passar por cima | Demasiado grande, causando deflexão | Diâmetro máximo da ferramenta 25% para acabamento |

O equilíbrio entre a velocidade e o avanço é particularmente crítico. Uma velocidade de fuso demasiado rápida com uma taxa de avanço demasiado lenta cria calor de fricção que pode derreter o material. O PMMA tem um melhor desempenho com ferramentas afiadas, velocidades moderadas e taxas de avanço consistentes.

Falhas de arrefecimento e de lubrificação

A fraca condutividade térmica do PMMA significa que o calor se acumula rapidamente.

Erro de arrefecimento: Não utilizar líquido de refrigeração ou utilizar líquidos de refrigeração à base de água que possam causar choques térmicos.

Solução: O arrefecimento por ar comprimido funciona excecionalmente bem para componentes de paredes finas. Em alguns casos, uma névoa de lubrificante compatível pode ser eficaz. No PTSMAKE, desenvolvemos bicos de refrigeração de ar especializados que seguem o caminho da ferramenta para fornecer um controlo de temperatura consistente.

Erros na seleção de ferramentas

Geometria inadequada da ferramenta

As fresas de topo genéricas concebidas para metais têm frequentemente um desempenho fraco em PMMA.

Erros comuns:

- Utilização de ferramentas com ângulos de inclinação inadequados

- Utilização de ferramentas com demasiadas ranhuras

- Seleção de ferramentas gastas que geram calor excessivo

Solução: Utilize fresas de topo de um ou dois canais especificamente concebidas para acrílico. Estas ferramentas apresentam ângulos de inclinação positivos elevados (15-20°) e uma grande folga de aparas para evacuar o material de forma eficiente sem acumulação de calor.

Problemas de programação do caminho da ferramenta

Mesmo com ferramentas adequadas, uma má estratégia de programação pode arruinar peças de PMMA de paredes finas.

Erro: Corte convencional que empurra contra paredes finas ou paredes que se tornam progressivamente mais finas.

Solução: Programar operações de fresagem em subida que cortam com a direção de rotação, reduzindo a força de empurrão contra paredes finas. As estratégias de limpeza adaptativas que mantêm um engate consistente da ferramenta são ideais para PMMA.

Erros de tratamento pós-usinagem

Muitas peças de PMMA bem maquinadas falham durante os processos de manuseamento, limpeza ou acabamento.

Incompatibilidade química

A utilização de produtos de limpeza ou adesivos inadequados pode causar fissuras e rachas em áreas de tensão de paredes finas.

Solução: Utilizar apenas produtos químicos compatíveis que se saiba serem seguros para o PMMA. O álcool isopropílico numa concentração de 70% é geralmente seguro para a limpeza, enquanto a acetona e os solventes mais fortes devem ser rigorosamente evitados.

Choque térmico durante o pós-processamento

As mudanças rápidas de temperatura podem induzir tensões e fissuras.

Solução: Deixar que as peças atinjam gradualmente a temperatura ambiente antes de efetuar qualquer outro processamento. O polimento por chama deve ser efectuado cuidadosamente com movimentos consistentes para evitar o sobreaquecimento localizado.

Supervisão do controlo de qualidade

Muitos maquinistas não inspeccionam adequadamente os componentes de PMMA de paredes finas em condições apropriadas.

Erro: Inspeção visual sob iluminação normal que não revela padrões de tensão.

Solução: Inspecionar peças sob luz polarizada para revelar tensões internas que podem levar a futuras falhas. Esta técnica simples mas eficaz salvou inúmeros projectos no PTSMAKE ao identificar concentrações de tensão antes de as peças chegarem aos clientes.

Saiba como ultrapassar as limitações químicas do PMMA nos seus projectos. ↩

Clique aqui para conhecer as técnicas especializadas de maquinagem CNC para peças de PMMA sem riscos. ↩

Clique para saber mais sobre este termo-chave da química dos plásticos e a sua importância no fabrico. ↩

Saiba mais sobre esta propriedade essencial para aplicações no exterior e resistência aos raios UV. ↩

Saiba mais sobre o comportamento do material durante a maquinagem para melhorar os seus resultados. ↩

Saiba como uma gestão adequada das tensões evita falhas nas peças e prolonga a vida útil dos produtos. ↩

Saiba mais sobre a compatibilidade de materiais com sistemas biológicos para aplicações médicas. ↩

Saiba como a distribuição dos custos muda consoante os volumes de produção. ↩

Saiba mais sobre métodos avançados de tratamento de superfícies para eliminar microfissuras em PMMA. ↩

Saiba como evitar a fissuração por tensão nos seus projectos de PMMA com o nosso guia especializado. ↩