Escolher o material plástico certo para o seu projeto de maquinagem pode ser complicado. Com tantas opções disponíveis, como é que sabe qual delas irá satisfazer os seus requisitos específicos sem desperdiçar o seu orçamento? Muitos engenheiros debatem-se com esta decisão, arriscando atrasos no projeto e problemas de desempenho ao selecionar o material errado.

O POM (polioximetileno) é excelente para maquinagem devido à sua elevada estabilidade dimensional, baixa fricção e excelente maquinabilidade. Corta de forma limpa com o mínimo de rebarbas, mantém tolerâncias apertadas e produz peças precisas com bons acabamentos de superfície, o que o torna ideal para componentes mecânicos que exigem precisão.

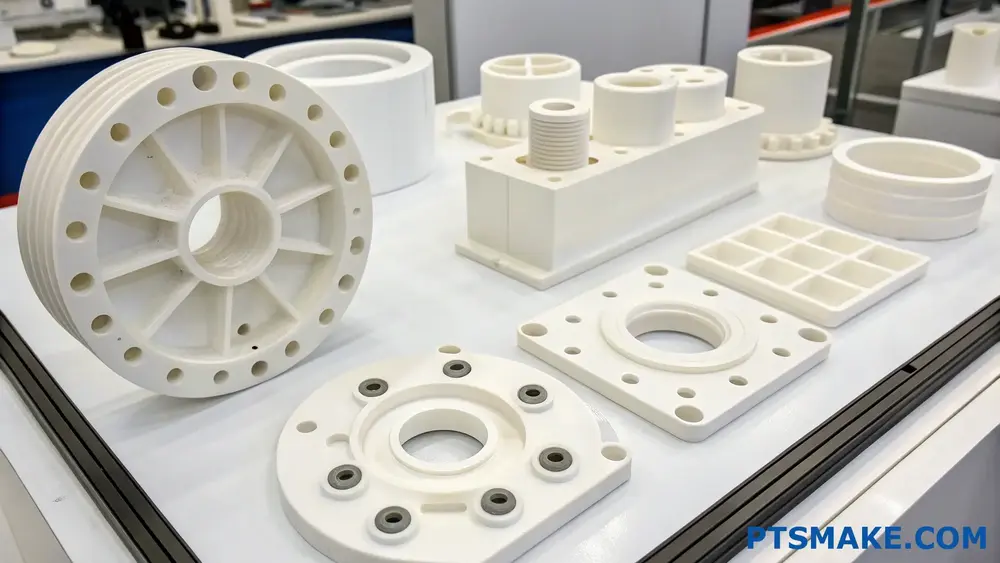

Durante o meu tempo no PTSMAKE, vi o POM tornar-se um material favorito entre os nossos clientes para componentes maquinados com precisão. A sua combinação de propriedades mecânicas e caraterísticas de maquinagem torna-o adequado para várias aplicações. Se está a considerar o POM para o seu próximo projeto de maquinação, continue a ler para descobrir as suas vantagens, limitações e aplicações ideais para determinar se é a escolha certa para as suas necessidades específicas.

O que é o POM na engenharia mecânica?

Alguma vez teve dificuldade em selecionar o material certo para componentes mecânicos que necessitam de excelente estabilidade dimensional e baixa fricção? Ou ficou confuso com a multiplicidade de opções de polímeros disponíveis para peças de precisão? Estes desafios podem fazer com que as decisões de engenharia pareçam avassaladoras.

O POM (polioximetileno) em engenharia mecânica é um polímero termoplástico de alto desempenho conhecido pela sua excecional resistência, rigidez e estabilidade dimensional. É amplamente utilizado para produzir componentes de precisão como engrenagens, rolamentos e peças mecânicas que requerem baixa fricção e alta resistência ao desgaste em várias aplicações industriais.

Compreender as propriedades do material POM

O POM, também vulgarmente designado por acetal, poliacetal ou pelas suas designações comerciais Delrin® (DuPont) e Celcon® (Celanese), tornou-se um dos plásticos de engenharia mais versáteis no fabrico moderno. No meu trabalho com clientes de várias indústrias, descobri que a combinação única de propriedades do POM o torna particularmente valioso para aplicações mecânicas.

A estrutura molecular do POM consiste na repetição de grupos -CH₂O-, criando um polímero altamente cristalino com propriedades mecânicas excepcionais. Esta cristalinidade confere ao POM excelentes:

- Resistência à tração (normalmente 60-70 MPa)

- Resistência à fadiga

- Estabilidade dimensional

- Baixa absorção de humidade (0,2-0,3%)

- Resistência química a muitos solventes

- Baixo coeficiente de atrito (0,15-0,35)

Um aspeto que distingue o POM de outros plásticos de engenharia é a sua excecional cristalinidade1 - tipicamente em torno de 75-85%, o que contribui para as suas excelentes propriedades mecânicas, mesmo a temperaturas elevadas.

Graus e variações de POM

Existem dois tipos principais de POM utilizados em aplicações de engenharia:

- Homopolímero POM (frequentemente vendido como Delrin®): Oferece maior resistência mecânica, dureza e resistência ao calor

- Copolímero POM: Apresenta melhor estabilidade térmica e resistência química

Ambos os tipos podem ser modificados com vários aditivos para melhorar propriedades específicas:

| Tipo de POM | Ponto forte | Aplicações comuns |

|---|---|---|

| POM padrão | Desempenho geral | Engrenagens, casquilhos, peças de precisão |

| Reforçado com fibra de vidro | Maior rigidez | Componentes estruturais |

| Cheio de PTFE | Fricção reduzida | Aplicações de deslizamento, rolamentos |

| Estabilizado aos raios UV | Resistência às intempéries | Aplicações exteriores |

| Anti-estática/condutora | Proteção ESD | Componentes electrónicos |

Maquinação de POM: Vantagens e considerações

Nos meus mais de 15 anos no PTSMAKE, trabalhei extensivamente com projectos de maquinação de POM. Este material maquina excecionalmente bem em comparação com muitos outros plásticos, tornando-o um favorito para operações de maquinação CNC. A rigidez do POM permite uma maquinação precisa com tolerâncias apertadas (normalmente ±0,05mm ou melhor na nossa oficina).

As principais vantagens da maquinação de POM incluem:

Acabamento de superfície superior

O POM produz naturalmente um acabamento de superfície liso quando maquinado corretamente. Esta caraterística é particularmente valiosa para peças móveis onde a redução do atrito é crítica. Descobri que, com parâmetros de corte adequados, os valores de rugosidade da superfície de Ra 0,4-0,8 μm são facilmente alcançáveis sem acabamento secundário.

Estabilidade dimensional

Ao contrário de muitos plásticos que podem deformar-se ou encolher significativamente após a maquinação, o POM mantém uma estabilidade dimensional excecional. Esta propriedade torna-o ideal para componentes de precisão com tolerâncias apertadas. Na PTSMAKE, maquinamos regularmente peças em POM com tolerâncias tão apertadas como ±0,02mm para dimensões críticas.

Considerações técnicas sobre a maquinagem de POM

Embora o POM seja geralmente fácil de maquinar, existem várias considerações técnicas importantes:

Gestão do calor: Apesar das suas boas propriedades térmicas, o POM pode gerar calor durante as operações de maquinagem a alta velocidade. Um arrefecimento adequado e a prevenção de velocidades de corte excessivas ajudam a evitar a deformação do material.

Seleção de ferramentas: As ferramentas de metal duro afiadas com ângulos de inclinação positivos proporcionam normalmente os melhores resultados.

Relaxamento do stress: Tal como muitos polímeros cristalinos, as peças de POM maquinadas podem sofrer algumas alterações dimensionais menores à medida que as tensões internas diminuem. Os componentes críticos de precisão podem beneficiar de procedimentos de alívio de tensões.

Considerações sobre a fixação: A rigidez relativamente elevada do POM permite uma boa fixação do trabalho, mas deve ser evitada uma pressão de aperto excessiva para evitar deformações.

Aplicações comuns do POM em engenharia

A combinação única de propriedades torna o POM ideal para inúmeras aplicações de engenharia mecânica:

Componentes mecânicos de precisão

O POM é excelente em aplicações que exigem peças móveis precisas:

- Engrenagens e conjuntos de engrenagens

- Cames e rolos

- Rolamentos e casquilhos

- Componentes da válvula

- Mecanismos do relógio

Aplicações automóveis

A indústria automóvel utiliza extensivamente o POM para:

- Componentes do sistema de combustível

- Sistemas de fecho de portas

- Reguladores de vidros

- Componentes de acabamento interior

- Componentes sob o capô que requerem estabilidade dimensional

Produtos de consumo e electrónicos

O POM é frequentemente encontrado em:

- Fechos de correr e fechos de correr

- Caixas electrónicas

- Instrumentos musicais

- Armações de óculos

- Componentes de aparelhos de cozinha

No meu trabalho no PTSMAKE, vi em primeira mão como os componentes POM proporcionam um desempenho excecional em aplicações exigentes. Quer se trate de engrenagens de precisão para robótica ou de componentes críticos para dispositivos médicos, o POM corretamente maquinado proporciona sempre o desempenho de que os engenheiros necessitam.

Quais são as vantagens e desvantagens do material POM?

Já alguma vez foi apanhado entre escolhas de materiais para o seu projeto de engenharia, perguntando-se especificamente se o POM é o mais adequado para si? Talvez tenha ouvido falar da sua superfície escorregadia e durabilidade, mas também das suas limitações quando exposto a determinados ambientes?

O POM (polioximetileno) oferece vantagens, incluindo excelentes propriedades mecânicas, elevada estabilidade dimensional, baixa fricção e resistência química. No entanto, as suas desvantagens incluem uma resistência limitada aos raios UV, caraterísticas de ligação difíceis, suscetibilidade a ácidos fortes e um custo mais elevado em comparação com plásticos básicos como o PP ou o PE.

Compreender as principais vantagens do POM

Propriedades mecânicas superiores

O POM destaca-se na família dos plásticos pelas suas notáveis propriedades mecânicas. Com uma resistência à tração que varia entre 60-70 MPa, supera muitos outros plásticos de engenharia. Esta força, combinada com a sua rigidez e resistência a impactos repetidos, torna o POM ideal para componentes mecânicos de precisão.

Na minha experiência de trabalho com clientes da indústria automóvel, as peças em POM apresentam consistentemente um excelente desempenho em aplicações mecânicas em que outros plásticos falhariam rapidamente sob tensão. A resiliência natural do material permite-lhe manter as suas propriedades mecânicas mesmo após milhares de ciclos de utilização.

Estabilidade dimensional excecional

Uma das caraterísticas mais valiosas do POM é a sua estabilidade dimensional. Com uma taxa de absorção de água muito baixa (normalmente inferior a 0,2%), o POM mantém as suas dimensões precisas mesmo em ambientes húmidos. Esta propriedade é crucial para aplicações de engenharia em que são necessárias tolerâncias apertadas.

Quando maquinamos POM no PTSMAKE, podemos obter tolerâncias tão apertadas como ±0,02mm, que se mantêm estáveis durante a vida útil do componente. Esta estabilidade torna o POM perfeito para engrenagens de precisão, rolamentos e outros componentes mecânicos onde as dimensões consistentes são críticas.

Coeficiente de fricção baixo

O coeficiente de atrito naturalmente baixo do POM (normalmente 0,2-0,3) confere-lhe propriedades auto-lubrificantes que poucos outros plásticos conseguem igualar. Esta propriedade, combinada com uma boa resistência ao desgaste, torna-o ideal para peças móveis que requerem um atrito mínimo.

O material é caraterísticas tribológicas2 tornam-no perfeito para aplicações como engrenagens, casquilhos e mecanismos deslizantes em que as alternativas metálicas exigiriam lubrificação adicional.

Resistência química

O POM demonstra uma excelente resistência a muitos produtos químicos, incluindo:

| Tipo de produto químico | Nível de resistência | Notas |

|---|---|---|

| Hidrocarbonetos | Excelente | Adequado para componentes do sistema de combustível |

| Álcoois | Bom a Excelente | Inchaço mínimo |

| Ácidos fracos | Bom | A superfície permanece intacta |

| Detergentes | Excelente | Ideal para componentes expostos a agentes de limpeza |

| Água | Excelente | Absorção de água muito reduzida |

Este perfil de resistência química torna o POM adequado para aplicações em ambientes agressivos, onde a exposição a várias substâncias é inevitável.

Compreender as limitações do POM

Fraca resistência aos raios UV

Apesar dos seus muitos pontos fortes, o POM tem uma fraqueza significativa no que diz respeito à exposição à luz ultravioleta. Quando continuamente exposto à luz solar, o POM degrada-se, resultando em fissuras na superfície e numa diminuição significativa das propriedades mecânicas.

Em aplicações no exterior, recomendo sempre a seleção de um grau de POM estabilizado aos raios UV (que oferece apenas uma melhoria limitada) ou a consideração de materiais alternativos. Para componentes que têm de ser utilizados no exterior, é essencial proteger as peças de POM com coberturas ou revestimentos.

Caraterísticas de ligação difíceis

A resistência química do POM, embora benéfica em muitos aspectos, torna difícil a ligação com colas convencionais. A baixa energia de superfície do material cria dificuldades na obtenção de ligações fortes sem tratamentos de superfície especializados.

Na PTSMAKE, quando os clientes solicitam montagens envolvendo peças de POM que precisam de colagem, normalmente recomendamos métodos de fixação mecânica ou técnicas de colagem especializadas que envolvem tratamentos de superfície.

Gama de temperaturas limitada

Embora o POM tenha um bom desempenho em gamas de temperaturas moderadas, tem limitações em ambos os extremos de temperatura:

| Gama de temperaturas | Desempenho |

|---|---|

| Abaixo de -40°C | Torna-se quebradiço |

| -40°C a 90°C | Gama de desempenho ideal |

| 90°C a 110°C | Propriedades mecânicas reduzidas |

| Acima de 110°C | Começa a deformar-se, não recomendado |

Para aplicações que envolvam ciclos de temperatura ou exposição a temperaturas superiores a 90°C, é crucial uma seleção cuidadosa do material. Nalguns casos, recomendamos graus de POM com enchimento de vidro que oferecem uma melhor resistência à temperatura.

Considerações sobre os custos

O POM é significativamente mais caro do que os plásticos de base, como o polipropileno ou o polietileno. Esta diferença de custo pode ser substancial em cenários de produção de grande volume.

No entanto, ao avaliar o custo total de propriedade, as caraterísticas de durabilidade e desempenho do POM justificam frequentemente o custo mais elevado do material através de uma vida útil prolongada e de requisitos de manutenção reduzidos.

Considerações específicas da aplicação

Ao decidir se o POM é adequado para a sua aplicação, é essencial avaliar os seus requisitos específicos em relação às propriedades do POM. Para componentes mecânicos de precisão em que a estabilidade dimensional, a baixa fricção e as boas propriedades mecânicas são prioritárias, o POM apresenta frequentemente uma excelente solução, apesar das suas limitações.

Em indústrias como a automóvel, a eletrónica de consumo e os instrumentos de precisão, o POM tornou-se um material de eleição para componentes como engrenagens, rolamentos e fixadores. No entanto, para aplicações no exterior ou peças expostas a temperaturas extremas ou produtos químicos fortes, as alternativas podem ser mais adequadas.

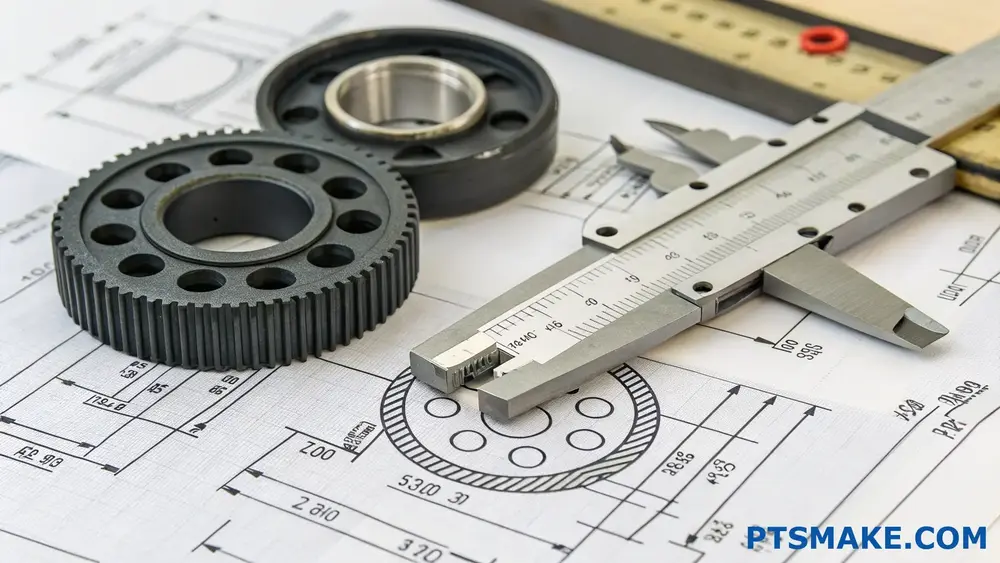

Qual é a tolerância da usinagem de POM?

Já alguma vez recebeu peças maquinadas em POM que simplesmente não encaixavam na sua montagem? Ou talvez tenha passado horas a resolver problemas porque é que os seus componentes de precisão falham durante os testes? A frustração de lidar com peças POM fora das especificações pode fazer descarrilar projectos e causar atrasos dispendiosos quando as tolerâncias não são devidamente tratadas.

As tolerâncias de maquinação de POM variam normalmente entre ±0,05mm e ±0,005mm, dependendo da complexidade e dos requisitos. A maquinação padrão atinge ±0,05mm, enquanto a maquinação de precisão pode atingir ±0,01mm e as operações de alta precisão podem atingir ±0,005mm em condições controladas.

Factores que afectam a tolerância da maquinação de POM

O POM (polioximetileno), também conhecido como acetal, tornou-se um plástico de engenharia preferido para muitos componentes de precisão. Na PTSMAKE, maquinámos milhares de peças em POM e descobri que vários factores têm um impacto significativo nas tolerâncias alcançáveis.

Propriedades do material

As propriedades inerentes ao POM influenciam diretamente as tolerâncias de maquinação. O material apresenta uma excelente estabilidade dimensional, mas tem algumas caraterísticas que os maquinistas devem ter em conta:

Expansão térmica: O POM tem um coeficiente de expansão térmica relativamente elevado (aproximadamente 110 × 10^-6 K^-1), o que significa que as peças podem expandir-se ou contrair-se significativamente com as alterações de temperatura. Durante a maquinação, o calor gerado pode causar alterações dimensionais que afectam as tolerâncias.

Absorção de humidade: Embora o POM absorva menos humidade do que o nylon, continua a ter algumas propriedades higroscópicas. As alterações na humidade podem afetar as dimensões até 0,2%, o que deve ser considerado quando são necessárias tolerâncias apertadas.

Grau do material: Diferentes graus de POM (homopolímero vs. copolímero) apresentam caraterísticas de maquinação variáveis. O POM homopolímero oferece normalmente uma melhor estabilidade dimensional e pode atingir tolerâncias mais apertadas do que as versões de copolímero.

Parâmetros de maquinagem

O próprio processo de maquinagem introduz diversas variáveis que afectam as capacidades de tolerância:

Velocidade de corte e avanço: Velocidades de corte mais elevadas geram mais calor, o que pode causar expansão térmica durante a maquinagem. Descobri que otimizar as velocidades de corte entre 500-800 pés/minuto e utilizar taxas de avanço adequadas ajuda a manter tolerâncias apertadas.

Seleção de ferramentas: As ferramentas de metal duro afiadas com ângulos de inclinação positivos funcionam melhor para POM. As ferramentas cegas criam calor excessivo e podem causar a deformação do material, comprometendo as tolerâncias.

Métodos de fixação: Uma fixação inadequada pode levar à deflexão da peça durante a maquinação. Na PTSMAKE, utilizamos dispositivos especializados que têm em conta a flexibilidade do POM, especialmente para peças de paredes finas.

Equipamento de precisão

A precisão da própria máquina CNC estabelece a linha de base para as tolerâncias alcançáveis:

Precisão da máquina: As máquinas CNC de alta precisão podem posicionar com uma precisão de ±0,002mm, mas isto não se traduz automaticamente na mesma tolerância nas peças acabadas.

Estado de calibração: A calibração regular das máquinas é essencial. Mesmo os equipamentos de primeira qualidade podem ficar fora de especificação com o tempo.

Controlo ambiental: As flutuações de temperatura no ambiente de maquinagem podem afetar tanto a máquina como o material. A nossa área de produção com controlo de temperatura mantém condições consistentes para os requisitos de tolerância mais exigentes.

Tolerâncias alcançáveis para maquinação de POM

Com base na minha experiência de trabalho com centenas de projectos POM, compilei esta tabela de referência de tolerâncias alcançáveis:

| Classificação da tolerância | Intervalo de tolerância típico | Exemplos de aplicação | Considerações adicionais |

|---|---|---|---|

| Padrão | ±0,05mm a ±0,02mm | Componentes gerais, dimensões não críticas | Mais económico, adequado para a maioria das aplicações |

| Precisão | ±0,02mm a ±0,01mm | Engrenagens, rolamentos, mecanismos de precisão | Requer uma configuração cuidadosa da maquinagem e da seleção de ferramentas |

| Alta precisão | ±0,01mm a ±0,005mm | Dispositivos médicos, instrumentos de precisão | Requer um ambiente com temperatura controlada e equipamento especializado |

| Ultra Precisão | Inferior a ±0,005mm | Componentes ópticos, equipamento de calibração | Extremamente difícil com POM, pode exigir estabilização pós-acabamento |

Considerações de conceção para tolerâncias óptimas

Para obter os melhores resultados ao maquinar peças de POM com tolerâncias apertadas, considere estas diretrizes de design:

Espessura da parede e proporções das caraterísticas

As peças de POM com paredes finas ou rácios de aspeto elevados podem fletir durante a maquinagem, tornando difícil manter tolerâncias apertadas. Eu recomendo:

- Espessura mínima da parede de 1,5 mm para a maioria das aplicações

- Evitar rácios de aspeto (comprimento/espessura) superiores a 10:1 quando são necessárias tolerâncias apertadas

- Adição de nervuras ou elementos de suporte para secções finas que exijam precisão

Empilhamento de tolerâncias

Ao projetar montagens com vários componentes POM, considere como as tolerâncias se acumulam na montagem. Empilhamento de tolerâncias3 pode levar rapidamente a problemas de adaptação se não for corretamente analisado. Eu recomendo frequentemente:

- Utilização de dimensionamento e tolerância geométricos (GD&T) para controlar interfaces críticas

- Implementação de autorizações mais alargadas em domínios não críticos

- Conceção para montagem selectiva onde são necessários ajustes extremamente apertados

Considerações pós-acabamento

As peças em POM continuam frequentemente a estabilizar após a maquinagem, o que pode afetar as dimensões finais:

- Alívio do stress: As peças complexas em POM beneficiam de um período de estabilização de 24-48 horas antes da inspeção final

- Condicionamento ambiental: Para obter tolerâncias mais rigorosas, as peças devem ser aclimatadas ao ambiente de funcionamento previsto antes da verificação final

- Efeitos do revestimento: Quaisquer tratamentos de superfície ou revestimentos acrescentarão material e afectarão potencialmente as tolerâncias

Implicações de custo de tolerâncias apertadas

É importante compreender que os requisitos de tolerância têm um impacto direto nos custos de maquinação. A partir das minhas observações:

- Tolerâncias de ±0,05mm normalmente não implicam custos adicionais

- Tolerâncias de ±0,02mm podem aumentar os custos em 15-30%

- Tolerâncias de ±0,01mm podem aumentar os custos em 40-60%

- Tolerâncias inferiores a ±0,005mm podem duplicar ou triplicar os custos devido à necessidade de equipamento especializado, tempos de preparação mais longos e taxas de rejeição mais elevadas

Na PTSMAKE, trabalhamos em estreita colaboração com os clientes para identificar quais as dimensões que realmente requerem tolerâncias apertadas, optimizando os desenhos para manter a funcionalidade e controlar os custos.

Aplicações do material POM em várias indústrias?

Alguma vez teve dificuldade em encontrar um material que combinasse uma durabilidade excecional com uma maquinabilidade precisa para os seus projectos de engenharia? Ou talvez tenha visto peças falharem prematuramente devido à seleção de materiais que não conseguiam suportar as exigências operacionais da sua aplicação específica?

O POM (polioximetileno) é utilizado em várias indústrias devido às suas excepcionais propriedades mecânicas, incluindo elevada resistência, rigidez, estabilidade dimensional e baixa fricção. É normalmente aplicado em componentes automóveis, eletrónica de consumo, dispositivos médicos, sistemas de canalização e peças de engenharia de precisão, onde a fiabilidade e a durabilidade são essenciais.

Aplicações do POM no sector automóvel

Nos meus anos de trabalho com fabricantes de automóveis, tenho visto o POM tornar-se cada vez mais vital nesta indústria. A sua combinação de resistência e baixa fricção torna-o ideal para numerosos componentes de veículos.

Componentes do sistema de combustível

A resistência química e a estabilidade dimensional do POM tornam-no perfeito para aplicações em sistemas de combustível. Componentes como peças de bombas de combustível, caixas de filtros e corpos de válvulas beneficiam da resistência do POM ao combustível e da sua capacidade de manter dimensões precisas mesmo após exposição prolongada a hidrocarbonetos.

Mecanismos interiores

As propriedades de baixa fricção do POM tornam-no excelente para componentes interiores de automóveis como:

- Componentes do regulador do vidro

- Mecanismos de regulação do assento

- Conjuntos de engrenagens em grupos de instrumentos

- Sistemas de fecho de portas

Estas aplicações tiram partido das propriedades auto-lubrificantes do POM, reduzindo a necessidade de lubrificação adicional e proporcionando um funcionamento suave durante toda a vida útil do veículo.

Aplicações sob o capô

Devido à sua resistência ao calor (tipicamente até 100°C para uso contínuo), o POM encontra aplicações em vários componentes sob o capô onde é necessária uma resistência moderada à temperatura, como por exemplo:

- Componentes do sistema de arrefecimento

- Sistemas de gestão do ar

- Tensores de correia

Na PTSMAKE, fornecemos inúmeros componentes POM para clientes do sector automóvel que valorizam especificamente a capacidade do material para funcionar de forma fiável nestes ambientes exigentes.

Eletrónica e bens de consumo

As propriedades de isolamento elétrico e a estabilidade dimensional do POM tornam-no muito valioso no fabrico de produtos electrónicos.

Caixas para dispositivos electrónicos

A rigidez e o excelente acabamento superficial do POM tornam-no ideal para caixas de dispositivos electrónicos e componentes estruturais. A capacidade do material para ser moldado ou maquinado com precisão permite tolerâncias apertadas em aplicações como:

- Componentes do computador portátil

- Molduras internas de smartphones

- Mecanismos da câmara

- Caixas de conectores electrónicos

Aplicações de produtos de consumo

O propriedades tribológicas4 do POM tornam-no excelente para aplicações que requerem peças móveis com um desgaste mínimo:

- Componentes do fecho de correr

- Mecanismos dos relógios

- Mecanismos de caneta de alta qualidade

- Engrenagens e rolamentos de aparelhos de cozinha

Nestas aplicações, a combinação de resistência, rigidez e baixo coeficiente de atrito do POM proporciona um funcionamento fiável ao longo de milhares de ciclos de utilização.

Equipamento médico e de laboratório

A biocompatibilidade do POM de qualidade médica (que cumpre os requisitos para determinadas aplicações médicas) torna-o adequado para várias aplicações de cuidados de saúde.

Instrumentos cirúrgicos

O POM de grau médico é frequentemente utilizado em:

- Punhos de instrumentos cirúrgicos

- Dispositivos médicos descartáveis

- Componentes de equipamento de laboratório

- Peças para instrumentos dentários

Estas aplicações beneficiam da esterilização do POM utilizando métodos comuns, embora seja importante notar que o POM não é adequado para autoclavagem a vapor a altas temperaturas.

Sistemas de administração de medicamentos

A precisão e a fiabilidade do POM tornam-no adequado para componentes em..:

- Mecanismos da caneta de insulina

- Inaladores

- Dispensadores de medicamentos

- Componentes da linha IV

Aplicações industriais

Algumas das aplicações mais exigentes do POM encontram-se em ambientes industriais, onde as suas propriedades mecânicas brilham verdadeiramente.

Aplicações de rolamentos e de desgaste

As propriedades auto-lubrificantes e a resistência ao desgaste do POM tornam-no ideal para..:

| Aplicação | Principais benefícios do POM |

|---|---|

| Rolamentos | Baixa fricção, boa resistência ao desgaste |

| Engrenagens | Estabilidade dimensional, resistência |

| Rolos | Funcionamento suave, resistência ao impacto |

| Buchas | Auto-lubrificação, longa vida útil |

Canalização e manuseamento de fluidos

A resistência à água e a baixa absorção de humidade do POM tornam-no excelente para aplicações de canalização:

- Corpos de válvulas

- Componentes da bomba

- Acessórios para tubos

- Componentes do contador de água

Estes componentes beneficiam da estabilidade dimensional do POM, mesmo após uma exposição prolongada à água, bem como da sua resistência à hidrólise.

Sistemas de transporte

Nas instalações de fabrico, os componentes POM são frequentemente utilizados em:

- Componentes de correias transportadoras

- Carris de guia

- Tiras de desgaste

- Rolos e chumaceiras

Na PTSMAKE, produzimos inúmeras peças POM personalizadas para sistemas de transporte que demonstraram uma durabilidade excecional em ambientes de operação contínua.

Aplicações especializadas de engenharia

Para além das aplicações principais, o POM tem encontrado utilizações em campos de engenharia altamente especializados devido à sua combinação única de propriedades.

Componentes aeroespaciais

Nas aplicações aeroespaciais, a fiabilidade e a precisão do POM são valorizadas:

- Componentes interiores

- Mecanismos do porta-bagagens

- Peças de regulação do assento

- Componentes não estruturais

Equipamento desportivo e recreativo

A resistência ao impacto e a durabilidade do POM tornam-no adequado para:

- Fixações de esqui

- Componentes de bicicletas

- Mecanismos de carretos de pesca

- Peças para equipamentos de fitness

Na minha experiência de trabalho com fabricantes de equipamento desportivo, a capacidade do POM para resistir a impactos repetidos, mantendo a estabilidade dimensional, tem sido particularmente valiosa nestas aplicações.

A versatilidade do POM continua a alargar a sua gama de aplicações à medida que os engenheiros descobrem novas formas de tirar partido das suas propriedades únicas. Na PTSMAKE, estabelecemos parcerias com empresas de todos estes sectores para desenvolver componentes POM personalizados que satisfazem requisitos de aplicação específicos através de processos de moldagem por injeção e de maquinagem CNC de precisão.

O plástico POM é caro?

Já alguma vez ficou chocado com o preço do plástico POM para o seu projeto? Ou talvez se tenha perguntado se existe uma alternativa mais económica que não sacrifique a qualidade? Navegar pelos custos dos materiais pode ser uma verdadeira dor de cabeça, especialmente quando se tenta equilibrar as restrições orçamentais com os requisitos de desempenho.

O plástico POM é moderadamente caro em comparação com os plásticos de base como o PE ou o PP, custando normalmente $2.50-$5.00 por libra. No entanto, as suas propriedades mecânicas excepcionais, estabilidade dimensional e durabilidade a longo prazo justificam frequentemente o investimento inicial mais elevado através da redução dos custos de manutenção e substituição.

Factores que afectam o preço do plástico POM

Ao avaliar o custo do plástico POM, é importante compreender que diversas variáveis influenciam a sua estrutura de preços. Ao contrário dos plásticos mais simples, o custo do POM reflecte as suas propriedades de engenharia superiores.

Custos das matérias-primas

Os polímeros de base utilizados na produção de POM requerem processos de fabrico especializados e medidas de controlo de qualidade. O custo da resina de acetal flutua com base em:

- Preços do petróleo (uma vez que o POM é derivado do petróleo)

- Condições da cadeia de abastecimento global

- Capacidade de produção dos principais fabricantes

As versões de copolímero custam normalmente 10-15% mais do que o POM homopolímero devido às etapas de fabrico adicionais necessárias para incorporar o segundo monómero.

Considerações sobre o grau e a qualidade

Nem todo o POM é criado da mesma forma. Os graus de qualidade superior com propriedades melhoradas têm preços mais elevados:

| Grau de POM | Custo relativo | Caraterísticas principais |

|---|---|---|

| Grau padrão | Linha de base | Propriedades mecânicas de base |

| Grau médico | +30-50% | Aprovado pela FDA, biocompatível |

| Enchido com vidro | +15-25% | Maior rigidez, estabilidade dimensional |

| PTFE-Modificado | +20-35% | Maior resistência ao desgaste, menor fricção |

| Estabilizado por UV | +10-20% | Durabilidade no exterior, estabilidade da cor |

Na PTSMAKE, observei que muitos clientes se concentram inicialmente apenas no custo do material, mas a seleção correta da classe pode ter um impacto significativo nos custos totais do projeto através de um melhor desempenho.

Economia de volume

Tal como a maioria dos materiais de fabrico, o POM obedece a economias de escala:

- Pequenas quantidades (menos de 100 lbs): $4.00-$7.00 por libra

- Volumes médios (100-1000 lbs): $3.00-$5.00 por libra

- Grandes volumes (1000+ lbs): $2.50-$4.00 por libra

Este preços volumétricos5 cria vantagens significativas em termos de custos para grandes séries de produção, algo que aproveitamos regularmente para os nossos clientes que se comprometem com volumes de produção programados.

Comparação de custos com materiais alternativos

Para avaliar corretamente a relação custo-eficácia do POM, vamos compará-lo com outros plásticos de engenharia comummente utilizados:

| Material | Custo médio ($/lb) | Rácio força-custo | Aplicações típicas |

|---|---|---|---|

| POM (Acetal) | $2.50-$5.00 | Elevado | Engrenagens, rolamentos, peças de precisão |

| Nylon (PA6) | $2.00-$4.00 | Médio-Alto | Componentes estruturais, aplicações de desgaste |

| ABS | $1.50-$3.00 | Médio | Produtos de consumo, caixas |

| Policarbonato | $2.75-$5.50 | Médio-Alto | Aplicações transparentes, resistência ao impacto |

| PEEK | $15.00-$25.00 | Muito elevado | Aplicações de alta temperatura, aeroespacial |

Embora o POM se situe na gama média de preços dos plásticos de engenharia, oferece um valor excecional quando se considera o seu equilíbrio único de propriedades. Para peças de precisão que exigem tolerâncias apertadas, a estabilidade dimensional do POM torna-o frequentemente mais económico do que as alternativas menos dispendiosas que podem deformar-se ou exigir ajustes de design mais complexos.

Proposta de valor do POM em aplicações de maquinagem

Ao discutir especificamente a maquinação de POM, o material apresenta várias vantagens em termos de custos:

Excelente maquinabilidade

A lubrificação natural e a estabilidade do POM tornam-no altamente maquinável, o que se traduz em:

- Velocidades de corte mais rápidas (20-30% mais rápido do que muitos plásticos)

- Vida útil prolongada da ferramenta

- Redução dos custos de maquinagem

- Taxas de refugo mais baixas devido à excelente estabilidade dimensional

Na minha experiência no PTSMAKE, as peças em POM requerem frequentemente menos operações secundárias e fixações menos complexas do que as alternativas, resultando em poupanças de mão de obra que compensam o custo mais elevado do material.

Considerações sobre o custo do ciclo de vida

Olhando para além dos custos iniciais do material, o POM proporciona frequentemente um custo total de propriedade superior:

- Vida útil prolongada (especialmente em aplicações de desgaste)

- Requisitos de manutenção reduzidos

- Desempenho consistente ao longo do tempo

- Custos de garantia e substituição mais baixos

Por exemplo, uma engrenagem de POM pode custar mais 30% em matérias-primas do que uma alternativa de nylon, mas pode durar o dobro do tempo em aplicações de ciclo elevado, o que acaba por proporcionar poupanças de custos significativas.

Tomar decisões rentáveis com o POM

Para maximizar o valor ao trabalhar com o POM, considere estas estratégias:

- Seleção de material de dimensionamento correto: Escolha o grau adequado para a sua aplicação, sem excesso de engenharia

- Otimização da conceção para as propriedades dos materiais: Tirar partido dos pontos fortes do POM para reduzir a utilização de materiais

- Planeamento do volume: Consolidar as encomendas sempre que possível para beneficiar dos preços por volume

- Abordagens híbridas: Utilizar o POM apenas para componentes críticos em que as suas propriedades justifiquem o custo

Na PTSMAKE, ajudamos frequentemente os clientes a otimizar o seu processo de seleção de materiais através da realização de análises pormenorizadas de desempenho e custo com base em requisitos de aplicação específicos.

Qual é a diferença entre Delrin e POM?

Já alguma vez especificou Delrin para um projeto, apenas para receber cotações para "POM" em vez disso? Ou talvez tenha estado a comparar folhas de especificações de materiais e tenha ficado confuso quanto ao facto de se tratar de materiais completamente diferentes ou essencialmente a mesma coisa?

Delrin e POM referem-se, de facto, ao mesmo material de base. Delrin é a marca da DuPont para polioximetileno (POM), também conhecido como acetal. A principal diferença reside nos seus métodos de fabrico - Delrin é um POM homopolímero, enquanto o POM genérico se refere frequentemente a versões de copolímeros com propriedades ligeiramente diferentes.

Entendendo a relação entre Delrin e POM

Quando engenheiros e projectistas especificam materiais para peças de precisão, a terminologia pode, por vezes, causar confusão. Na minha experiência de trabalho com clientes no PTSMAKE, descobri que compreender a relação entre Delrin e POM é essencial para tomar decisões informadas sobre os materiais.

POM (polioximetileno) é o nome técnico de uma família de termoplásticos de engenharia. Também é vulgarmente designado por acetal. Delrin, por outro lado, é um nome de marca específico da DuPont (atualmente DowDuPont) para a sua versão de POM. Isto é semelhante à forma como Kleenex é uma marca para lenços faciais, ou como Xerox se tornou sinónimo de fotocopiadoras.

No entanto, a diferença vai para além das convenções de nomenclatura. O Delrin refere-se especificamente ao POM homopolímero, que tem uma estrutura de cadeia linear de formaldeído. O POM genérico no mercado refere-se frequentemente a versões de copolímeros, que incluem outros monómeros na cadeia para melhorar determinadas propriedades.

Homopolímero vs. Copolímero: A distinção química

A diferença fundamental entre o Delrin e o POM genérico reside na sua estrutura molecular:

Homopolímero POM (Delrin)

O POM homopolímero é constituído por unidades -CH₂O- repetidas numa cadeia linear. Esta estrutura fornece:

- Maior resistência mecânica

- Melhoria da resistência à fadiga

- Melhor estabilidade dimensional

- Ponto de fusão mais elevado (cerca de 175°C)

- Maior cristalinidade

Copolímero POM

O POM copolímero incorpora pequenas quantidades de outros monómeros (geralmente óxido de etileno) na cadeia do polímero, resultando em:

- Melhor estabilidade térmica

- Resistência química melhorada

- Menos emissões de formaldeído durante o processamento

- Ponto de fusão ligeiramente inferior (cerca de 162-170°C)

- Cristalinidade ligeiramente inferior

Este quadro resume as principais diferenças:

| Imóveis | Homopolímero POM (Delrin) | Copolímero POM |

|---|---|---|

| Estrutura química | Cadeias lineares de -CH₂O- | Contém outros monómeros |

| Resistência à tração | Mais alto | Ligeiramente inferior |

| Estabilidade térmica | Inferior | Mais alto |

| Emissão de formaldeído | Mais alto | Inferior |

| Resistência química | Bom | Melhor |

| Ponto de fusão | ~175°C | ~162-170°C |

Caraterísticas de desempenho em aplicações de maquinagem

Quando se trata de maquinabilidade6Ambos os materiais têm um desempenho excecional. Na PTSMAKE, maquinamos rotineiramente em CNC tanto Delrin como outras variantes de POM com excelentes resultados. O material corta de forma limpa, mantém tolerâncias apertadas e produz peças com excelente acabamento superficial.

Algumas das principais caraterísticas de maquinação incluem:

- As propriedades de baixa fricção e auto-lubrificação tornam-no ideal para peças móveis

- Excelente estabilidade dimensional significa menos deformações durante e após a maquinagem

- Boa resistência ao desgaste em aplicações de deslizamento

- A baixa absorção de humidade ajuda a manter a precisão dimensional em ambientes variáveis

- Excelente resistência à fadiga para aplicações com cargas cíclicas

Aplicações industriais e orientações para a seleção de materiais

Tanto o Delrin como outras variantes de POM são amplamente utilizados em várias indústrias, mas as suas ligeiras diferenças tornam cada um mais adequado para aplicações específicas:

Aplicações ideais para Delrin (Homopolímero POM)

- Engrenagens e rolamentos de alta precisão onde a estabilidade dimensional é crítica

- Componentes de suporte de carga que exigem elevada resistência e rigidez

- Peças sujeitas a impactos repetidos ou cargas cíclicas

- Aplicações que exigem uma excelente resistência à fadiga

- Componentes que requerem uma excelente maquinabilidade

Aplicações ideais para POM copolímero

- Peças expostas a ciclos térmicos

- Componentes que requerem um contacto prolongado com produtos químicos

- Aplicações onde a estabilidade de processamento é crítica

- Peças que necessitam de resistência à água quente

- Aplicações em que é importante minimizar a emissão de formaldeído

Considerações sobre custos e disponibilidade

Ao especificar materiais para os seus projectos, o custo e a disponibilidade são considerações práticas que não podem ser ignoradas. Geralmente, o Delrin (como um produto de marca) tem um pequeno prémio em comparação com os materiais POM genéricos. No entanto, esta diferença de custo é muitas vezes justificada pela sua qualidade consistente e caraterísticas de desempenho.

Na minha experiência no PTSMAKE, temos em stock ambos os materiais para acomodar diferentes requisitos de projeto. Para projectos em que o custo é o principal fator, o copolímero POM proporciona frequentemente um excelente equilíbrio entre desempenho e valor. Para aplicações que exigem as mais elevadas propriedades mecânicas, o Delrin continua a ser a escolha preferida.

Fazer a escolha certa para o seu projeto

Ao decidir entre Delrin e outras variantes de POM, considere estes factores:

- Requisitos mecânicos (resistência, rigidez, resistência à fadiga)

- Condições ambientais (gama de temperaturas, exposição a produtos químicos)

- Processo de fabrico (parâmetros de maquinagem, potenciais emissões de formaldeído)

- Restrições de custos e considerações sobre o ciclo de vida do produto

- Certificações ou requisitos específicos do sector

Ao compreender estas nuances, pode tomar uma decisão informada que equilibre os requisitos de desempenho com considerações práticas como o custo e a disponibilidade.

O POM pode ser cortado a laser?

Já alguma vez esteve a meio de um projeto e se perguntou se o POM (polioximetileno) pode ser cortado a laser? Talvez tenha tido dificuldades em maquinar este plástico de engenharia comum e tenha considerado o corte a laser como uma alternativa, apenas para ouvir informações contraditórias sobre a sua viabilidade ou segurança?

Sim, o POM pode ser cortado a laser, mas com limitações significativas e preocupações de segurança. Quando cortado a laser, o POM liberta gás formaldeído, que é tóxico e perigoso. Embora tecnicamente possível com ventilação e medidas de segurança adequadas, a maioria dos profissionais evita o corte a laser de POM e opta pela maquinagem CNC para obter melhores resultados e segurança.

Compreender o POM e a compatibilidade do corte a laser

O POM, também conhecido como acetal, Delrin® (marca da DuPont) ou poliacetal, é um termoplástico de engenharia de alto desempenho amplamente utilizado em peças de precisão. Na PTSMAKE, processamos POM regularmente para os nossos clientes em indústrias que vão desde a automóvel à eletrónica de consumo. Este material é valorizado pela sua excelente estabilidade dimensional, baixo coeficiente de atrito e boa resistência ao desgaste.

No entanto, quando se trata de corte a laser de POM, há uma preocupação séria que precisa de ser abordada. Quando exposto a altas temperaturas de corte a laser, o POM sofre decomposição térmica, libertando formaldeído7 gás. Isto não é apenas desagradável - é um sério risco para a saúde e pode danificar o seu equipamento de corte a laser ao longo do tempo.

Preocupações de segurança com o corte a laser de POM

Emissão de gases tóxicos

A principal razão pela qual a maioria dos fabricantes evita o corte a laser de POM é a libertação de formaldeído. Este gás incolor com um odor pungente pode causar:

- Irritação respiratória

- Irritação ocular

- Potenciais efeitos a longo prazo para a saúde em caso de exposição repetida

- Dores de cabeça e outros sintomas, mesmo em concentrações baixas

Algumas instalações de corte a laser tentaram ultrapassar este problema com sistemas de ventilação de nível industrial, mas o risco continua a ser significativo.

Potencial de danos na máquina

Para além dos problemas de saúde, os gases libertados podem:

- Corroer componentes metálicos em máquinas de corte a laser

- Danificar elementos ópticos

- Reduzir o tempo de vida útil da máquina

- Causar problemas de manutenção que podem não estar cobertos pela garantia

Métodos de fabrico alternativos para POM

Tendo em conta estes desafios, no PTSMAKE recomendamos normalmente abordagens alternativas para o fabrico de POM:

Maquinação CNC

A maquinação CNC é o processo mais adequado para peças POM e oferece várias vantagens:

- Excelente precisão dimensional (tolerâncias tão apertadas como ±0,025mm)

- Acabamento de superfície superior

- Sem emissões de gases nocivos

- Capacidade de criar geometrias complexas

- Económica, tanto para protótipos como para séries de produção

O POM é maquinado de forma excelente, com boa formação de aparas e rebarbas mínimas quando são utilizados parâmetros de corte adequados.

Comparação de métodos de processamento para POM

| Método de fabrico | Segurança | Qualidade da superfície | Precisão dimensional | Custo-eficácia | Velocidade |

|---|---|---|---|---|---|

| Maquinação CNC | Elevado | Excelente | Muito elevado | Elevado | Médio |

| Corte a laser | Pobres | Razoável a medíocre | Médio | Baixa | Rápido |

| Moldagem por injeção | Elevado | Excelente | Elevado | Baixa para protótipos, Alta para volume | Configuração lenta, produção rápida |

| Corte por jato de água | Elevado | Bom | Médio | Médio | Médio |

Quando o corte a laser de POM pode ser considerado

Apesar dos desafios, existem situações raras em que o corte a laser de POM ainda pode ser considerado:

Circunstâncias específicas

- Folhas de POM extremamente finas (menos de 1 mm) em que o tempo de exposição é mínimo

- Projectos em que a área de corte é muito pequena

- Instalações com sistemas de ventilação industrial especializados, concebidos especificamente para a captura de formaldeído

- Projectos experimentais ou pontuais em que os benefícios ultrapassam os riscos

Medidas de segurança necessárias

Se for absolutamente necessário cortar POM a laser, estas precauções são essenciais:

- Utilizar sistemas de ventilação de nível industrial com filtros específicos para formaldeído

- Assegurar que os operadores usam proteção respiratória adequada

- Reduzir o tempo de corte a um mínimo absoluto

- Efetuar testes regulares à qualidade do ar

- Considerar a possibilidade de fechar toda a área de corte com pressão negativa

Melhores práticas do sector

Da minha experiência de trabalho com plásticos de engenharia no PTSMAKE, o consenso da indústria é claro: evitar o corte a laser de POM sempre que possível. A maioria das lojas de máquinas e fabricantes profissionais recusar-se-á a cortar POM por laser devido a questões de segurança e de equipamento.

A melhor abordagem é conceber as suas peças tendo em conta o método de fabrico. Se estiver a criar componentes em POM, projecte-os para maquinação CNC ou moldagem por injeção em vez de corte a laser. Isto resulta frequentemente em peças melhores, uma vez que a excelente maquinabilidade do POM o torna perfeito para processos de maquinagem de precisão.

Considerações finais sobre o processamento de POM

Se estiver a trabalhar com POM para um projeto, consulte os especialistas em fabrico no início do processo de conceção. Na PTSMAKE, ajudamos frequentemente os clientes a otimizar os seus projectos para o método de fabrico mais adequado, poupando-lhes tempo, dinheiro e potenciais problemas de segurança.

Lembre-se que a seleção do material deve ter sempre em conta todo o processo de fabrico. O POM é um excelente plástico de engenharia, mas simplesmente não é adequado para o processamento a laser. Aproveitar os seus pontos fortes (maquinagem e moldagem) em vez de o forçar a processos menos compatíveis produzirá sempre melhores resultados.

Como evitar o empenamento durante a maquinagem de POM?

Já alguma vez passou dias a aperfeiçoar o design de uma peça em POM, apenas para receber componentes deformados que não se encaixam na sua montagem? Ou viu com frustração as dimensões precisas saírem da tolerância após a maquinação? O empenamento na maquinação de POM não compromete apenas a funcionalidade - pode fazer descarrilar projectos inteiros.

Para evitar o empenamento durante a maquinagem do POM, mantenha uma remoção equilibrada do material, implemente uma fixação adequada, controle os parâmetros de corte e permita um alívio adequado da tensão. Essas técnicas minimizam o acúmulo de tensão interna que faz com que o POM se deforme durante e após as operações de usinagem.

Compreender a tendência de deformação do POM

O POM (polioximetileno), também conhecido como acetal ou Delrin®, é um termoplástico cristalino com excelente estabilidade dimensional e maquinabilidade. No entanto, é propenso a deformações devido a várias propriedades intrínsecas que é necessário compreender antes de abordar os métodos de prevenção.

O POM tem um elevado cristalinidade8 em comparação com muitos outros termoplásticos. Ao maquinar o POM, as cadeias de polímero realinham-se em resposta a forças mecânicas, criando tensão interna. Esta tensão, se não for corretamente gerida, causará alterações dimensionais depois de a peça ser libertada dos dispositivos de fixação.

Na minha experiência de trabalho com peças de precisão no PTSMAKE, descobri que a deformação do POM se manifesta normalmente de três formas:

- Distorção imediata quando libertado dos dispositivos de fixação

- Deformação gradual ao longo de várias horas ou dias

- Alterações dimensionais em resposta a flutuações de temperatura

Estes comportamentos de deformação são particularmente problemáticos em aplicações de alta precisão onde as tolerâncias são importantes. Permitam-me que partilhe técnicas práticas de prevenção que se revelaram eficazes em centenas de projectos de maquinação de POM.

Técnicas de remoção equilibrada de material

Abordagem de maquinagem simétrica

Uma das formas mais eficazes de evitar o empenamento é manter uma remoção de material equilibrada. Ao maquinar POM, remova o material uniformemente de todos os lados em vez de apenas de uma face.

Por exemplo, ao maquinar um bloco POM retangular:

- Em primeiro lugar, desbastar as seis faces com igual folga de material

- Em seguida, efetuar a maquinação de acabamento numa sequência que mantenha o equilíbrio

- Alternar entre faces opostas para igualar as tensões internas

Esta abordagem ajuda a distribuir uniformemente as tensões internas por toda a peça, reduzindo a tendência para a deformação.

Estratégia de maquinação por etapas

Para componentes POM espessos, recomendo uma abordagem por etapas:

- Remover o material em várias passagens finas, em vez de efetuar menos cortes profundos

- Permitir pequenas pausas entre cortes profundos sucessivos na mesma zona

- Mantém profundidades de corte consistentes em toda a peça

Ao seguir este método, dá tempo ao material para aliviar parcialmente as tensões entre cortes, resultando em dimensões finais mais estáveis.

Métodos de fixação optimizados

Pressão de aperto uniforme

A maneira como você segura as peças de trabalho de POM afeta significativamente o empenamento. Use estas práticas recomendadas de fixação:

- Aplicar uma pressão de aperto uniforme e moderada sobre a peça de trabalho

- Evitar apertar demasiado as abraçadeiras, o que introduz tensão

- Utilizar pontos de aperto distribuídos em vez de pressão concentrada

- Considerar dispositivos de vácuo para chapas finas para distribuir uniformemente a força de fixação

Na PTSMAKE, utilizamos frequentemente acessórios personalizados com vários pontos de contacto de baixa pressão para peças complexas em POM, o que reduziu significativamente os problemas de deformação.

Porta-peças sem stress

Considere estas técnicas especializadas de fixação para peças POM difíceis:

| Método de fixação de trabalho | Melhor para | Benefício da prevenção de deformações |

|---|---|---|

| Luminárias Nest personalizadas | Geometrias complexas | Suporta o material em toda a superfície |

| Mandíbulas macias | Componentes de precisão | Conforma-se à forma da peça sem tensão concentrada |

| Fita adesiva de dupla face | Secções finas | Elimina totalmente a tensão de aperto |

| Suportes de sacrifício | Caraterísticas delicadas | Mantém a rigidez até às operações finais |

A estratégia correta de porta-peças deve corresponder tanto à geometria da peça como às tolerâncias exigidas.

Otimização dos parâmetros de corte

Gestão da temperatura

A geração de calor durante a maquinagem é um dos principais factores que contribuem para a deformação do POM. Controle a temperatura com estas abordagens:

- Utilizar ferramentas de corte afiadas para reduzir o atrito e a produção de calor

- Aplicar velocidades de corte adequadas (normalmente 500-1000 sfm para POM)

- Implementar um arrefecimento adequado durante as operações de maquinagem

- Permitir que as peças atinjam a temperatura ambiente entre as operações

Para componentes de precisão particularmente crítica, por vezes maquinamos POM num ambiente com temperatura controlada para minimizar os efeitos da expansão térmica.

Seleção do avanço e da velocidade

Os parâmetros de corte corretos podem reduzir significativamente o empeno. Aqui está o que funciona melhor para POM:

- Velocidades de corte mais elevadas com cortes mais leves

- Taxas de avanço de 0,005"-0,010" por dente para operações de acabamento

- Velocidades de fuso moderadas a elevadas (3000-10000 RPM consoante o diâmetro da ferramenta)

- Fresagem por escalada em vez de fresagem convencional, sempre que possível

Estes parâmetros minimizam a geração de calor e criam o corte mais limpo possível, reduzindo a tensão interna.

Alívio do stress pós-usinagem

Ciclos de arrefecimento controlados

Após a maquinação, o POM beneficia de um arrefecimento controlado para aliviar as tensões internas:

- Deixar arrefecer gradualmente as peças à temperatura ambiente

- Para componentes críticos, considere um processo de arrefecimento faseado

- Evitar mudanças rápidas de temperatura que podem induzir stress adicional

Em alguns casos, no PTSMAKE, desenvolvemos protocolos de arrefecimento específicos para componentes POM de ultraprecisão que incluem períodos de repouso intermédios entre os passos de maquinação.

Processo de envelhecimento de componentes críticos

Para as aplicações mais exigentes, implementar um processo de envelhecimento:

- Maquinar a peça em bruto, deixando uma folga de 0,2-0,5 mm

- Deixar a peça estabilizar durante 24-48 horas

- Efetuar operações de maquinagem de acabamento

- Efetuar um controlo de qualidade final após um período de estabilização adicional

Esta abordagem ajudou-nos a obter tolerâncias tão apertadas como ±0,02mm em componentes POM complexos, tendo em conta a tendência natural do material para procurar o equilíbrio.

Considerações sobre a seleção de materiais

Nem todos os tipos de POM se comportam da mesma forma. Para aplicações em que a estabilidade dimensional é crítica, considere:

- POM homopolímero (como Delrin®) para melhor maquinabilidade

- POM copolímero para maior estabilidade dimensional

- POM com menor percentagem de cristalinidade para reduzir a deformação

- Estoque de POM pré-cozido para aplicações críticas

Trabalhar com o seu fornecedor de materiais para selecionar o grau certo de POM para a sua aplicação específica pode evitar problemas de deformação antes mesmo de começar a maquinagem.

Que acabamentos de superfície estão disponíveis para peças maquinadas em POM?

Já alguma vez recebeu peças maquinadas em POM que não tinham o acabamento de superfície correto? Talvez os componentes parecessem perfeitos em termos dimensionais, mas parecessem errados ao toque, ou talvez não conseguissem ser montados corretamente com as peças correspondentes devido a fricção excessiva? O acabamento da superfície pode fazer ou destruir o seu projeto POM.

As peças maquinadas em POM podem receber vários acabamentos de superfície, incluindo como maquinadas (Ra 1,6-3,2μm), polidas (Ra 0,2-0,8μm), jato de grânulos e tratamentos especializados como revestimentos de proteção UV. O acabamento ideal depende dos requisitos funcionais da sua aplicação, das necessidades estéticas e das restrições orçamentais.

Acabamento como maquinado para peças em POM

O acabamento como maquinado é a opção mais económica para os componentes POM. Após o processo de maquinação CNC, o POM produz naturalmente uma superfície semi-lisa com marcas de ferramenta visíveis. Estas trajectórias da ferramenta resultam normalmente numa rugosidade da superfície entre Ra 1,6μm e 3,2μm, dependendo dos parâmetros de corte utilizados.

Para muitas aplicações industriais, este acabamento padrão é perfeitamente aceitável. Descobri que as peças em POM maquinadas têm um bom desempenho em aplicações em que o aspeto não é crítico, mas a funcionalidade é. O baixo coeficiente de atrito natural do POM compensa frequentemente a superfície ligeiramente mais áspera.

Quando escolher o acabamento como maquinado:

- Projectos sensíveis aos custos

- Componentes internos não visíveis para os utilizadores finais

- Fases de prototipagem em que a estética é secundária

- Aplicações com contacto deslizante mínimo

Uma vantagem do acabamento como maquinado é que preserva as propriedades inerentes do material sem introduzir processamento adicional que possa afetar a precisão dimensional ou as caraterísticas do material.

Acabamentos de superfície polidos

Quando são necessárias superfícies mais lisas, o polimento de peças maquinadas em POM pode atingir valores de rugosidade da superfície entre Ra 0,2μm e 0,8μm. O polimento pode ser efectuado manualmente ou com equipamento especializado, dependendo da complexidade da geometria da peça.

O POM responde bem às técnicas de polimento, embora a sua natureza relativamente macia exija um manuseamento cuidadoso para evitar alterações dimensionais. O caraterísticas tribológicas9 das superfícies polidas de POM tornam-nas ideais para peças móveis que requerem fricção e desgaste mínimos.

Métodos de polimento para POM:

- Polimento mecânico com abrasivos progressivamente mais finos

- Polimento a vapor (com solventes específicos)

- Polimento por tambor para peças mais pequenas

- Acabamento vibratório para geometrias complexas

Um acabamento de alto polimento não só melhora o aspeto da peça, como também melhora a funcionalidade em aplicações de deslizamento e reduz a produção de partículas em ambientes limpos.

Jato de areia para um acabamento mate

A decapagem com grânulos oferece um aspeto mate uniforme que pode esconder pequenas imperfeições da superfície, ao mesmo tempo que proporciona uma qualidade tátil agradável. Este processo envolve a projeção de contas de vidro finas na superfície do POM sob pressão controlada.

O acabamento resultante tem um aspeto não refletor com uma textura consistente. A decapagem com grânulos de POM produz normalmente uma rugosidade superficial de Ra 1,6-3,2μm, mas com um padrão mais uniforme do que as superfícies maquinadas.

Benefícios das superfícies de POM jateadas com esferas:

- Maior aderência e manuseamento

- Ocultação de pequenas imperfeições da superfície

- Redução da reflexão da luz

- Aspeto mate visualmente atrativo

Na PTSMAKE, descobrimos que a decapagem com grânulos é particularmente eficaz para peças POM utilizadas em produtos de consumo em que tanto a estética como a funcionalidade são importantes.

Tratamentos de superfície especializados

Para além dos acabamentos padrão, as peças em POM podem receber tratamentos de superfície especializados para melhorar as caraterísticas de desempenho:

Revestimentos de proteção UV

Sabe-se que o POM se degrada quando exposto à luz UV prolongada. Para aplicações no exterior, podemos aplicar revestimentos finos resistentes aos raios UV que prolongam a vida útil dos componentes sem alterar significativamente as dimensões.

Marcação a laser

Quando a identificação da peça é necessária, a marcação a laser fornece uma solução permanente para os componentes POM. Esta técnica cria contraste ao alterar ligeiramente a cor da superfície sem comprometer a integridade estrutural.

Texturização de superfícies

Para requisitos funcionais específicos, pode ser aplicada uma texturização controlada às superfícies de POM. Isto pode incluir:

- Micro-texturas para uma fricção controlada

- Serrilhado para melhor aderência

- Padrões decorativos para a identidade da marca

Seleção do acabamento de superfície correto

A escolha do melhor acabamento de superfície para as suas peças maquinadas em POM envolve o equilíbrio de vários factores:

| Acabamento da superfície | Rugosidade típica (Ra) | Melhores aplicações | Custo relativo |

|---|---|---|---|

| Como maquinado | 1,6-3,2μm | Componentes internos de uso geral | $ |

| Polido | 0,2-0,8μm | Interfaces deslizantes, partes visíveis | $$ |

| Jateado com contas | 1,6-3,2μm | Produtos de consumo, peças ergonómicas | $$ |

| Tratamentos especializados | Varia | Requisitos específicos da aplicação | $$$ |

O processo de seleção deve começar com a identificação dos requisitos funcionais do seu componente. Trata-se de uma superfície de rolamento que necessita de um atrito mínimo? Precisa de encaixar com precisão noutro componente? Será visível para os utilizadores finais?

Considerações específicas do sector

As diferentes indústrias têm requisitos diferentes para os acabamentos de superfície do POM:

Indústria médica

Para aplicações médicas, o acabamento da superfície tem um impacto direto na capacidade de limpeza e na biocompatibilidade. As superfícies de POM altamente polidas minimizam a adesão bacteriana e facilitam os processos de esterilização.

Equipamento de processamento de alimentos

Em aplicações de contacto com alimentos, o acabamento da superfície afecta a capacidade de limpeza e o fluxo do produto. Os acabamentos mais suaves reduzem o potencial de adesão de material e de acumulação de contaminação.

Aplicações automóveis

As peças em POM para utilização automóvel requerem frequentemente acabamentos de superfície específicos para controlar as caraterísticas de ruído, vibração e aspereza (NVH). O acabamento correto pode ter um impacto significativo no desempenho e na qualidade percebida destes componentes.

Teste e verificação

Qualquer que seja o acabamento de superfície selecionado, é essencial uma verificação adequada. A rugosidade da superfície pode ser medida utilizando profilómetros e devem ser estabelecidos padrões visuais para um controlo de qualidade consistente.

Na PTSMAKE, documentamos claramente as especificações de acabamento de superfície e fornecemos relatórios de verificação para garantir que as suas peças maquinadas em POM cumprem todos os requisitos de forma consistente.

Qual é o impacto da maquinação de POM nos tempos de produção?

Já alguma vez se debateu com atrasos na produção que fazem com que todo o cronograma do seu projeto se perca? Já deu por si entre a escolha de materiais de qualidade e o cumprimento de prazos apertados, perguntando-se se existe uma solução que não o obrigue a fazer cedências?

A maquinação de POM reduz significativamente os tempos de produção através da sua excelente maquinabilidade, estabilidade dimensional e capacidades de processamento rápido. Quando maquinadas corretamente, as peças em POM (polioximetileno) requerem um pós-processamento mínimo e podem ser fabricadas mais rapidamente do que muitos materiais alternativos, permitindo uma colocação mais rápida no mercado de componentes críticos.

Compreender o impacto do POM na eficiência do fabrico

Ao avaliar os materiais para a eficiência da produção, o POM (polioximetileno) destaca-se como um fator de mudança para muitos projectos que exigem tempos de execução rápidos. As propriedades únicas do material traduzem-se diretamente em ciclos de produção melhorados em comparação com muitos plásticos de engenharia alternativos.

A elevada cristalinidade do POM confere-lhe excelentes caraterísticas de maquinabilidade - corta de forma limpa, mantém tolerâncias apertadas e produz menos desgaste da ferramenta do que muitos outros plásticos de engenharia. Na minha experiência de trabalho com componentes de precisão, isto traduz-se em ciclos de maquinação mais rápidos com menos mudanças e ajustes de ferramentas.

Propriedades dos materiais que aceleram a produção

As propriedades específicas do POM que contribuem para uma produção mais rápida incluem

- Estabilidade dimensional superior: Uma vez maquinadas, as peças em POM mantêm as suas dimensões sem deformação ou contração significativas, reduzindo a necessidade de múltiplas iterações de fabrico.

- Coeficiente de fricção baixo: Requer menos força de corte durante a maquinagem, permitindo taxas de avanço mais rápidas.

- Excelente formação de aparas: Cria aparas limpas e previsíveis que são facilmente evacuadas da zona de corte, evitando o entupimento da ferramenta e reduzindo o tempo de paragem da máquina.

- Elevada relação rigidez/peso: Permite uma fixação segura do trabalho com um tempo de configuração mínimo.

Estas propriedades combinam-se para criar um eficiência do ciclo de maquinagem10 que é visivelmente melhor do que muitas alternativas como o nylon ou o PEEK em aplicações específicas.

Comparação de prazos de entrega: POM vs. materiais alternativos

Para dar uma imagem mais clara do impacto do POM nos calendários de produção, compilei esta análise comparativa com base em cenários de fabrico típicos:

| Material | Tempo típico de maquinagem (relativo) | Requisitos de pós-processamento | Redução do prazo médio de entrega |

|---|---|---|---|

| POM | 1.0 (base de referência) | Mínimo | - |

| Nylon | 1.3-1.5 | Moderado (gestão da humidade) | 20-30% mais comprido do que o POM |

| PEEK | 1.8-2.0 | Mínimo | 40-50% mais comprido do que o POM |

| Alumínio | 0.8-1.2 | Tratamentos de superfície frequentemente necessários | 10-25% varia consoante a complexidade |

| Delrin® (POM-H) | 0.9-1.0 | Mínimo | 5-10% mais rápido do que o POM normal |

Esta comparação demonstra porque é que muitos dos nossos clientes no PTSMAKE escolhem o POM para projectos sensíveis ao tempo que requerem precisão e rapidez de execução.

Otimização da maquinação de POM para uma entrega mais rápida

Tendo trabalhado com milhares de componentes POM, identifiquei várias estratégias que podem reduzir ainda mais os prazos de entrega:

1. Considerações sobre ferramentas avançadas

A utilização de ferramentas de carboneto polido com diamante, especificamente concebidas para a maquinagem de acetal, pode aumentar as velocidades de corte em 15-20%, mantendo um excelente acabamento superficial. Descobri que as ferramentas optimizadas se pagam a si próprias através da redução dos tempos de ciclo e do aumento da vida útil das ferramentas.

2. Gestão térmica durante a maquinagem

Apesar das excelentes propriedades térmicas do POM, o controlo da geração de calor durante a maquinagem a alta velocidade é fundamental para manter tolerâncias apertadas e evitar a degradação do material. A aplicação correta do líquido de arrefecimento reduz a necessidade de pausas entre as operações e evita discrepâncias dimensionais que exigiriam um novo trabalho.

3. Técnicas de programação racionalizadas

Ao programar operações CNC para POM, podemos frequentemente eliminar alguns dos parâmetros de corte conservadores que podem ser necessários para materiais mais difíceis. Esta otimização, por si só, pode reduzir os ciclos de maquinação em 10-15% em comparação com programas genéricos de maquinação de plásticos.

Estudo de caso do mundo real: Aceleração da produção com POM

Num projeto recente da PTSMAKE, fomos incumbidos de produzir 500 componentes de válvulas de precisão com um prazo de duas semanas. O projeto original especificava nylon com enchimento de vidro, mas depois de consultar o cliente sobre os seus requisitos de desempenho, recomendámos a mudança para POM.

Os resultados foram significativos:

- Tempo total de produção reduzido em 4 dias (28%)

- A taxa de sucata diminuiu de uma estimativa de 7% para menos de 2%

- Eliminação das operações de pós-maquinação devido ao excelente acabamento superficial do POM

- O cliente pôde iniciar a montagem e os testes mais cedo do que o inicialmente previsto

Este caso demonstra como a seleção de materiais, particularmente a escolha de POM para aplicações adequadas, pode comprimir drasticamente os calendários de produção sem comprometer a qualidade.

O impacto económico da redução dos prazos de entrega

As implicações financeiras de uma produção mais rápida vão muito além dos custos imediatos de fabrico. Quando os componentes chegam mais cedo:

- Os ciclos de desenvolvimento aceleram, colocando os produtos no mercado mais rapidamente

- Diminuição dos custos de manutenção das existências

- O fluxo de caixa melhora à medida que os projectos avançam mais rapidamente para as fases de conclusão e faturação

- Os recursos de engenharia são libertados mais rapidamente para outros projectos

Para muitos dos nossos clientes, estas vantagens secundárias ultrapassam frequentemente as considerações diretas de custos de material e maquinagem, tornando a maquinagem POM uma escolha economicamente vantajosa para projectos sensíveis ao tempo.

Saiba mais sobre como a cristalinidade afecta o design e o desempenho das suas peças. ↩

Saiba mais sobre as propriedades de desgaste em sistemas mecânicos móveis. ↩

Saiba como evitar falhas de montagem através de técnicas corretas de gestão de tolerâncias. ↩

Saiba como estas propriedades afectam a resistência ao desgaste e a longevidade das peças. ↩

Saiba como o preço por volume afecta os custos do seu projeto e as potenciais poupanças. ↩

Clique para obter orientações de maquinação detalhadas para obter resultados óptimos em POM. ↩

Um gás tóxico libertado quando o POM é aquecido, tornando o corte a laser perigoso. ↩

Saiba mais sobre esta propriedade chave do polímero que afecta a qualidade da maquinagem. ↩

Saiba como as propriedades da superfície afectam o desempenho em termos de fricção e desgaste. ↩

Aprenda técnicas de otimização para reduzir os seus ciclos de fabrico até 30%. ↩