O que torna os dissipadores de calor de alumínio extrudido superiores

Já se perguntou porque é que os seus aparelhos electrónicos não derretem apesar de gerarem calor suficiente para fritar um ovo? O herói desconhecido pode ser aquele componente com alhetas metálicas em que mal reparou - o dissipador de calor de alumínio extrudido que silenciosamente salva os seus dispositivos diariamente.

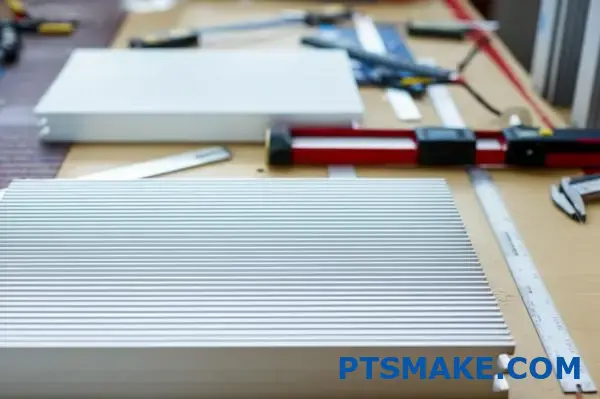

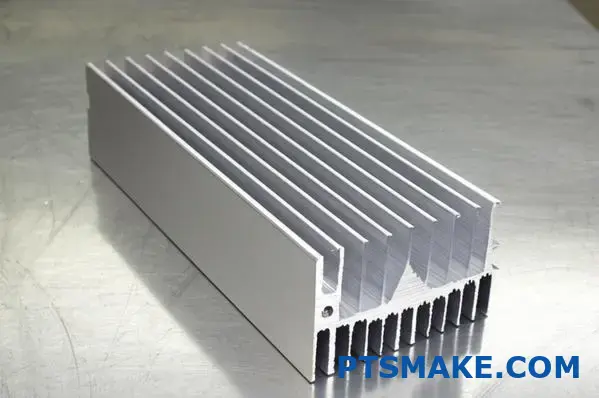

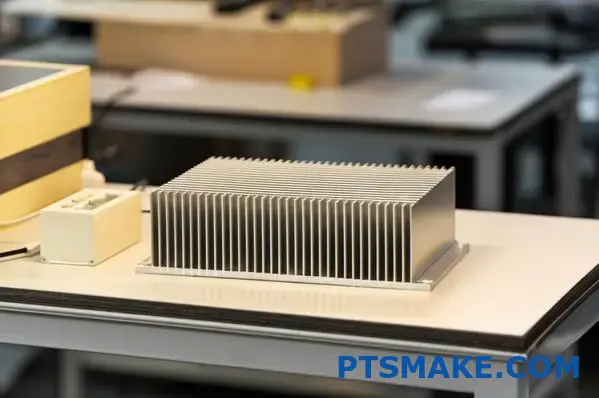

Os dissipadores de calor em alumínio extrudido revolucionaram a gestão térmica na eletrónica moderna, oferecendo um equilíbrio perfeito entre desempenho, peso e custo. O seu processo de fabrico exclusivo cria estruturas de aletas precisas que afastam eficazmente o calor dos componentes críticos, prolongando a vida útil do dispositivo.

A ciência por detrás da excelência da gestão térmica

A gestão térmica continua a ser um dos desafios mais críticos na conceção de produtos electrónicos. À medida que os dispositivos se tornam mais potentes e compactos, o calor gerado por polegada quadrada aumenta drasticamente. Sem uma dissipação adequada, este calor pode reduzir drasticamente o desempenho e a vida útil dos componentes. É aqui que os dissipadores de calor em alumínio extrudido brilham verdadeiramente.

Propriedades superiores de condutividade térmica

O valor fundamental de qualquer dissipador de calor reside na sua capacidade de conduzir o calor para longe dos componentes sensíveis. O alumínio, particularmente a liga 6063-T6 normalmente utilizada em extrusões, proporciona uma condutividade térmica excecional de 201-218 W/m-K (watts por metro-Kelvin). Este facto coloca-o entre os condutores térmicos mais eficientes que permanecem comercialmente viáveis para a produção em massa.

Na minha experiência de trabalho com várias soluções de arrefecimento no PTSMAKE, descobri que o alumínio extrudido oferece aproximadamente 70% da condutividade térmica do cobre, pesando apenas cerca de um terço. Este rácio de eficiência térmica1 cria um equilíbrio ótimo para a maioria das aplicações em que tanto o peso como a dissipação de calor são importantes.

A vantagem do peso

Ao conceber produtos em que cada grama é importante, a natureza leve do alumínio torna-se particularmente valiosa. Considere estes pesos comparativos:

| Material | Densidade (g/cm³) | Peso relativo | Condutividade térmica (W/m-K) |

|---|---|---|---|

| Alumínio | 2.7 | 1× (Referência) | 201-218 |

| Cobre | 8.96 | 3,3× mais pesado | 385-400 |

| Aço | 7.85 | 2,9× mais pesado | 36-54 |

A tabela demonstra claramente porque é que os dissipadores de calor de alumínio extrudido dominam o mercado - proporcionam um excelente desempenho térmico sem a penalização de peso das alternativas.

Vantagens de fabrico da extrusão

Precisão com escalabilidade

O próprio processo de extrusão contribui significativamente para a superioridade destes dissipadores de calor. Durante o fabrico, os biletes de alumínio aquecidos são empurrados através de matrizes de precisão para criar perfis de secção transversal complexos que seriam difíceis ou impossíveis de obter através de outros métodos.

Esta abordagem de fabrico apresenta várias vantagens:

- Espaçamento e espessura consistentes das alhetas ao longo de todo o comprimento

- Perfis personalizados optimizados para padrões de fluxo de ar específicos

- Canais internos para aplicações de refrigeração líquida

- Caraterísticas de montagem integradas que eliminam operações secundárias

No PTSMAKE, optimizámos os nossos processos de extrusão para atingir espessuras de aletas tão baixas como 0,8 mm com relações de aspeto superiores a 20:1. Estas capacidades permitem maximizar a área de superfície, mantendo a integridade estrutural - a combinação perfeita para uma dissipação de calor eficiente.

Custo-eficácia sem compromissos

Outra vantagem convincente é a eficiência económica do processo de extrusão. Ao contrário da fundição ou maquinagem, a extrusão cria um desperdício mínimo de material e requer menos operações secundárias. Uma vez criada a matriz, a produção de unidades adicionais torna-se extremamente eficiente.

As vantagens em termos de custos vão para além do fabrico e incluem:

- Custos de transporte mais baixos devido ao peso mais leve

- Requisitos de hardware de montagem reduzidos

- Vida útil mais longa na maioria dos ambientes

- Reciclagem simplificada no fim do ciclo de vida

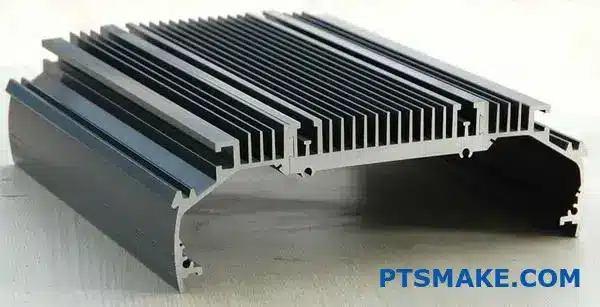

Versatilidade de aplicação

Um dos aspectos mais impressionantes dos dissipadores de calor em alumínio extrudido é a sua adaptabilidade em todos os sectores. Desde a eletrónica de consumo até aos sistemas de energia industriais, estas soluções de gestão térmica funcionam de forma fiável em ambientes muito diferentes.

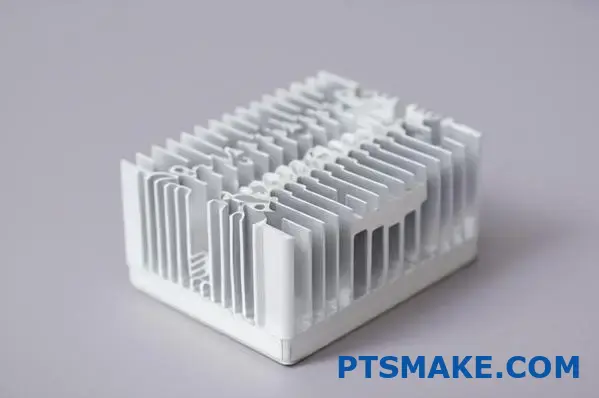

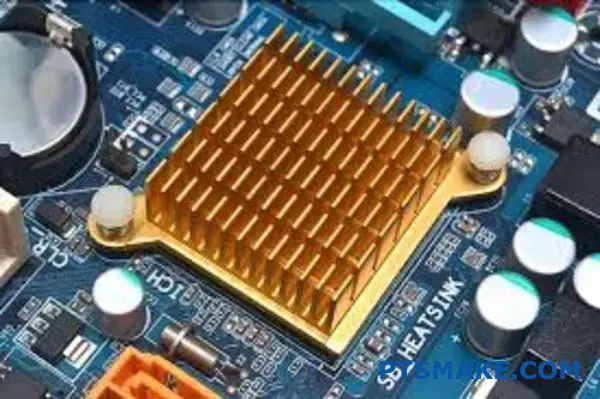

Arrefecimento de eletrónica

A eletrónica moderna gera um calor significativo em embalagens cada vez mais compactas. Os processadores, as placas gráficas, as fontes de alimentação e outros componentes de elevado desempenho beneficiam do arrefecimento eficiente proporcionado pelos dissipadores de calor em alumínio extrudido. A capacidade de criar perfis personalizados significa que os designers podem otimizar o fluxo de ar em torno de componentes específicos, mantendo as restrições gerais do sistema.

Sistemas de iluminação LED

A revolução dos LEDs criou novos desafios térmicos. Ao contrário da iluminação tradicional que irradia calor para o exterior, os LEDs conduzem o calor para trás através do seu substrato de montagem. Os dissipadores de calor extrudidos com perfis especializados tornaram possível as luminárias LED compactas e de elevada eficiência que são agora padrão em aplicações comerciais e residenciais.

Aplicações industriais

A maquinaria pesada, a eletrónica de potência e os sistemas de controlo industrial funcionam em ambientes exigentes onde a fiabilidade é fundamental. A durabilidade dos dissipadores de calor em alumínio extrudido, especialmente quando anodizados para maior resistência à corrosão, garante um desempenho consistente mesmo em condições difíceis.

Nos meus anos a conceber soluções térmicas, descobri consistentemente que os dissipadores de calor em alumínio extrudido proporcionam o equilíbrio ideal entre desempenho, peso e custo para a grande maioria das aplicações. Embora situações especializadas possam exigir materiais ou métodos de fabrico exóticos, as extrusões de alumínio continuam a ser o padrão de ouro para uma gestão térmica eficiente.

Seleção da largura de perfil correta para a sua aplicação

Alguma vez olhou para as especificações dos dissipadores de calor e se perguntou se o tamanho é realmente importante? A largura do perfil do seu dissipador de calor de alumínio não é apenas uma medida - é a diferença entre um dispositivo que funciona bem sob pressão e um que falha quando mais precisa dele.

A escolha da largura ideal do perfil para o seu dissipador de calor em alumínio extrudido tem um impacto direto no desempenho térmico e na integração do sistema. O espetro de perfis estreitos de 0,354" a designs expansivos de 12,000" serve, cada um, requisitos de arrefecimento específicos com caraterísticas de eficiência distintas.

Compreender os fundamentos da largura do perfil

Ao conceber soluções de arrefecimento para sistemas electrónicos, a largura do perfil de um dissipador de calor de alumínio extrudido determina fundamentalmente a sua capacidade térmica e a adequação da aplicação. A largura do perfil refere-se à dimensão lateral global da extrusão do dissipador de calor medida perpendicularmente às alhetas. Esta especificação única tem efeitos em cascata em tudo, desde a resistência térmica às opções de montagem.

O espetro de desempenho térmico

A largura do perfil está diretamente relacionada com a área de superfície disponível para a dissipação de calor. Os perfis mais largos fornecem mais material para a propagação do calor, o que reduz a resistência térmica e melhora a eficiência do arrefecimento.

A relação entre a largura e o desempenho térmico segue padrões previsíveis:

| Gama de larguras de perfil | Aplicações típicas | Resistência térmica | Eficiência de espaço |

|---|---|---|---|

| Estreito (0,354"-2") | Pequena eletrónica, ambientes com espaço limitado | Mais alto | Excelente |

| Médio (2"-6") | Computação standard, fontes de alimentação, iluminação LED | Moderado | Bom |

| Largura (6"-12"+) | Aplicações de alta potência, equipamento industrial | Inferior | Limitada |

Vantagens do perfil estreito (0,354"-2")

Os dissipadores de calor de perfil estreito são excelentes em aplicações com restrições de espaço, em que a altura vertical pode estar disponível, mas o espaço horizontal é de primeira qualidade. Estes perfis são ideais para:

- Componentes montados em PCB com requisitos de espaçamento apertados

- Eletrónica de consumo com formatos finos

- Arrefecimento de múltiplos componentes em conjuntos densamente compactados

Na minha experiência de conceção de soluções de arrefecimento para dispositivos compactos, estes perfis estreitos tornam-se frequentemente a única opção viável. A sua capacidade de encaixe entre outros componentes torna-os indispensáveis na eletrónica moderna, apesar da sua resistência térmica relativamente mais elevada em comparação com alternativas mais largas.

Aplicações de perfil médio (2"-6")

A gama de largura média representa o ponto ideal para muitas aplicações comerciais e industriais. Estes perfis oferecem uma capacidade de arrefecimento substancial, mantendo um tamanho manejável.

Os perfis médios são normalmente caracterizados por:

- Desempenho térmico equilibrado para as principais aplicações

- Massa de material suficiente para uma propagação eficaz do calor

- Versatilidade em várias configurações de montagem

- Compatibilidade com ventiladores de tamanho normal para convecção forçada

Em PTSMAKE, descobrimos que esta gama de larguras acomoda aproximadamente 65% dos requisitos de arrefecimento dos nossos clientes. O perfil médio fornece massa térmica suficiente para lidar com cargas de calor significativas, mantendo-se económico e fácil de integrar na maioria dos designs de sistemas.

Benefícios de perfil largo (6"-12")

Para aplicações de elevado aquecimento, os perfis largos proporcionam um desempenho de arrefecimento superior através de:

- Superfície máxima para dissipação de calor

- Menor resistência térmica global

- Excelente distribuição de calor na base

- Capacidade para arrefecer vários componentes em simultâneo

Estes perfis mais largos são particularmente valiosos em aplicações de eletrónica de potência, controlos de motores industriais e computação de elevado desempenho, em que as exigências térmicas excedem o que os perfis mais estreitos podem gerir eficazmente.

Factores críticos de seleção para a largura do perfil

Considerações sobre a carga térmica

O principal fator que determina a seleção da largura do perfil é a carga térmica total que necessita de ser dissipada. Este orçamento térmico2 devem ser tidos em conta:

- Dissipação máxima de energia em condições de funcionamento de pico

- Picos térmicos durante transientes operacionais

- Margens de segurança para variações de temperatura ambiente

- Requisitos de longevidade do sistema

Para cada aplicação, recomendo que se calcule o valor de watts por polegada dividindo a carga térmica total pela largura de montagem disponível. Isto proporciona um ponto de referência rápido para a seleção inicial do perfil.

Dinâmica do fluxo de ar

A largura do perfil tem um impacto significativo nos padrões do fluxo de ar na superfície do dissipador de calor. Perfis mais largos:

- Requerem ventiladores ou sopradores mais potentes para manter um fluxo de ar uniforme

- Podem surgir "zonas mortas" com arrefecimento reduzido nas zonas centrais

- Beneficiam frequentemente de vários ventiladores posicionados estrategicamente

Por outro lado, os perfis mais estreitos podem conseguir um arrefecimento mais uniforme com um movimento de ar menos potente, embora a sua capacidade térmica global permaneça limitada pelo seu tamanho mais pequeno.

Montagem e integração de sistemas

As considerações práticas desempenham frequentemente um papel decisivo na seleção da largura do perfil. Os principais factores de integração incluem:

- Espaço de montagem disponível para PCB ou chassis

- Interferência com componentes adjacentes

- Acesso para montagem e manutenção

- Distribuição do peso e requisitos de equilíbrio

Já me deparei com inúmeras situações em que a solução térmica teoricamente óptima simplesmente não cabia no espaço disponível. Nestes casos, foram necessárias abordagens criativas com perfis mais estreitos, designs de aletas melhorados ou métodos de arrefecimento suplementares.

Estratégias de otimização de custos

As considerações relativas à largura têm um impacto direto nas despesas de fabrico. Perfis mais largos:

- Consumir mais matéria-prima (alumínio)

- Exigir equipamento de extrusão maior

- Necessita frequentemente de disposições mais complexas das alhetas para garantir a estabilidade estrutural

- Pode aumentar os custos de envio e manuseamento

Para projectos com restrições orçamentais apertadas, a seleção de um perfil mais estreito com um desenho optimizado das alhetas proporciona frequentemente um melhor valor do que o sobredimensionamento. No PTSMAKE, analisamos cuidadosamente essas compensações, muitas vezes descobrindo que um perfil de largura média mais sofisticado oferece melhor desempenho por dólar do que perfis largos mais simples.

Exemplos de aplicações no mundo real

Nas implementações práticas, a importância da seleção adequada da largura do perfil torna-se evidente. Um fabricante de equipamento de telecomunicações abordou-nos com desafios de arrefecimento para os seus novos componentes de infra-estruturas 5G. Os projectos iniciais especificavam um dissipador de calor com um perfil largo de 10", que os testes laboratoriais mostraram que geriria facilmente a carga térmica.

No entanto, os requisitos de instalação no terreno tornaram esta largura impraticável. Ao redesenhar dois perfis de 5" com geometria optimizada das alhetas e colocação estratégica, obtivemos um desempenho de arrefecimento equivalente, cumprindo as restrições de instalação. Esta solução também reduziu os custos gerais de material em aproximadamente 15%, eliminando a massa de alumínio desnecessária onde a propagação de calor era mínima.

Este exemplo realça a razão pela qual a seleção da largura do perfil requer um pensamento holístico para além dos simples cálculos térmicos. A solução óptima equilibra o desempenho técnico com considerações práticas de implementação em todas as fases do ciclo de vida do produto.

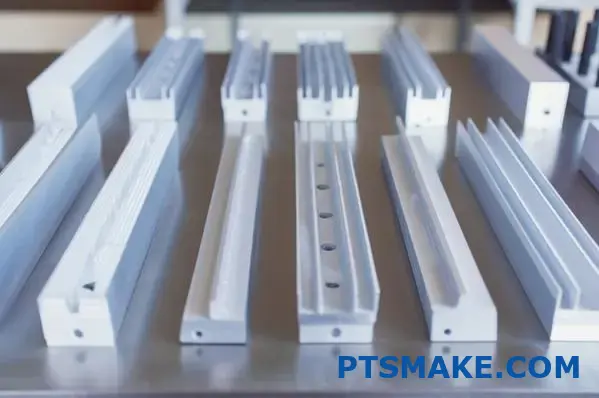

Opções de corte personalizadas para soluções térmicas precisas

Imagine que recebe um fato que lhe assenta na perfeição - impossível, certo? O mesmo acontece com os dissipadores de calor. Os tamanhos padrão raramente correspondem às suas necessidades exactas, levando a um desempenho comprometido ou a um desperdício de recursos. O corte personalizado muda tudo.

Os serviços de corte de comprimentos personalizados transformam os dissipadores de calor de alumínio extrudido padrão em soluções térmicas de engenharia de precisão adaptadas às suas especificações exactas. Esta flexibilidade elimina o desperdício, optimiza o desempenho e assegura uma integração perfeita dentro das suas restrições de aplicação únicas.

O valor das soluções de dissipadores de calor com corte de precisão

No mundo da gestão térmica, os milímetros são importantes. Ao conceber sistemas electrónicos que geram calor significativo, não há espaço para compromissos ou soluções "suficientemente próximas". Os serviços de corte personalizado preenchem a lacuna entre as extrusões padrão e as dimensões exactas que a sua aplicação exige.

Porque é que os tamanhos padrão são muitas vezes insuficientes

Os comprimentos padrão dos dissipadores de calor criam vários desafios para os engenheiros de projeto:

- O excesso de material aumenta o peso e os custos

- Um comprimento insuficiente compromete o desempenho térmico

- As dimensões pouco adequadas complicam a montagem e a integração

- A gestão das existências torna-se mais complexa com os numerosos tamanhos

Através do meu trabalho no PTSMAKE, vi inúmeros projectos em que os dissipadores de calor de comprimento padrão criavam complicações desnecessárias. Os engenheiros enfrentam frequentemente o dilema de escolher entre componentes sobredimensionados que desperdiçam espaço e materiais ou opções subdimensionadas que comprometem o desempenho térmico.

A economia do corte à medida

O corte por medida oferece vantagens económicas significativas, para além da vantagem óbvia de obter exatamente aquilo de que necessita:

| Benefício | Tamanhos padrão | Corte personalizado |

|---|---|---|

| Utilização do material | Resíduos em excesso | Optimizado |

| Custos de inventário | Superior (múltiplas SKUs) | Mais baixo (a pedido) |

| Tempo de montagem | Mais longo (pode exigir modificações) | Mais curto (ajuste preciso) |

| Despesas de envio | Superior (embalagem de grandes dimensões) | Mais baixo (embalagem optimizada) |

| Desempenho | Comprometido ou com engenharia excessiva | Adaptação exacta às necessidades |

A análise de custo-benefício favorece normalmente o corte personalizado para todas as aplicações, exceto as mais comuns. Embora possa haver uma taxa de serviço modesta para o corte, esta é normalmente compensada apenas pela poupança de material, sem contar com os benefícios operacionais.

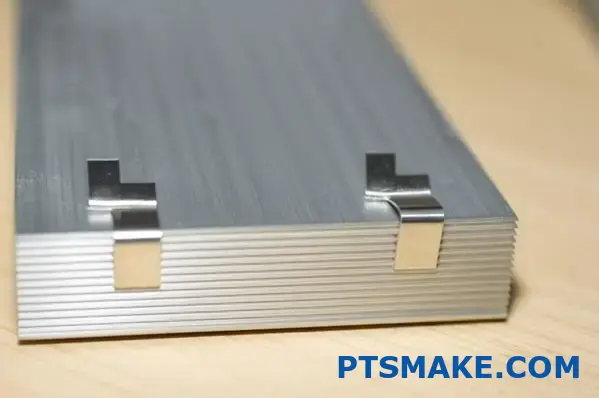

Opções de corte horizontal vs. vertical

A maioria dos fabricantes, incluindo o PTSMAKE, oferece duas orientações de corte primárias, cada uma com vantagens distintas:

Corte horizontal

Os cortes horizontais são perpendiculares às alhetas, ajustando o comprimento total do dissipador de calor, mantendo a altura total das alhetas. Esta é a opção de corte mais comum e oferece várias vantagens:

- Preserva a capacidade térmica total das alhetas

- Mantém as caraterísticas originais do fluxo de ar

- Simplifica a montagem com dimensões de base consistentes

- Funciona bem com sistemas de arrefecimento de ar forçado

Para aplicações em que o comprimento do dissipador de calor excede os requisitos, mas o desempenho térmico é adequado, o corte horizontal fornece a solução ideal.

Corte vertical

Os cortes verticais são paralelos às aletas, reduzindo efetivamente a largura do dissipador de calor através da remoção de secções inteiras das aletas. Esta abordagem é útil quando:

- A fonte de calor ocupa menos espaço do que os perfis normais

- A redução do peso é fundamental (indústria aeroespacial, dispositivos portáteis)

- As restrições de espaço limitam a largura permitida

- As trajectórias do fluxo de ar requerem ajustes dimensionais específicos

No PTSMAKE, fomos pioneiros em técnicas de corte vertical de precisão que preservam a integridade das aletas, permitindo ajustes de largura extremamente específicos. Esta capacidade provou ser particularmente valiosa para clientes nos sectores das telecomunicações e aeroespacial, onde cada grama e milímetro é importante.

Capacidades de tolerância no corte moderno

A precisão disponível com a tecnologia de corte atual surpreende frequentemente os nossos clientes. Os modernos sistemas de corte CNC atingem rotineiramente:

- Tolerâncias de comprimento de ±0,2mm (±0,008")

- Perpendicularidade a 0,5° do ângulo especificado

- Qualidade de acabamento de superfície que frequentemente elimina operações secundárias

- Repetibilidade consistente em grandes séries de produção

Estas tolerâncias suportam até as aplicações mais exigentes, incluindo a montagem de equipamento ótico, instrumentação de precisão e arrefecimento de eletrónica de nível militar.

Considerações práticas de implementação

Ao planear dissipadores de calor de corte personalizado, vários factores práticos podem simplificar o seu projeto e otimizar os resultados:

Requisitos mínimos de encomenda

A maioria dos fabricantes mantém quantidades mínimas de encomenda (MOQs) razoáveis para serviços de corte por medida:

- Pequenas séries (1-10 peças): Disponível com taxas de instalação modestas

- Tiragens médias (11-100 peças): Relação preço/peça tipicamente óptima

- Grandes tiragens (mais de 100 peças): Pode beneficiar de descontos por volume

Na PTSMAKE, estruturámos os nossos serviços de corte para satisfazer as necessidades de prototipagem e os volumes de produção. Esta flexibilidade permite que os clientes comecem com pequenas quantidades para testes e passem sem problemas para encomendas maiores com uma qualidade consistente.

Especificar as necessidades de forma eficaz

Para garantir que recebe exatamente o que precisa, forneça estas especificações quando encomendar:

- Comprimento total necessário (com precisão de 0,1 mm se for crítico)

- Se as dimensões são absolutas ou têm tolerâncias aceitáveis

- Quaisquer requisitos especiais para o acabamento final

- Necessidades de tratamento da superfície (se diferente da extrusão normal)

- Localizações críticas dos furos de montagem em relação às arestas de corte

Quanto mais claras forem as suas especificações, maior será a probabilidade de receber exatamente o que a sua aplicação exige à primeira tentativa. Recomendo a inclusão de desenhos técnicos sempre que possível, especialmente para requisitos complexos.

Expectativas de prazos de entrega

O corte personalizado acrescenta normalmente um prazo de entrega mínimo à sua encomenda em comparação com os artigos de stock normais:

- Cortes horizontais simples: Frequentemente concluídos em 1-3 dias úteis adicionais

- Padrões de corte complexos: Podem ser necessários 3-7 dias úteis adicionais

- Encomendas de grande volume: Depende do calendário, mas geralmente alinha-se com o calendário de produção padrão

Ao incorporar os requisitos de corte no início do cronograma do seu projeto, pode evitar atrasos e garantir que os componentes de gestão térmica chegam quando são necessários para a montagem e os testes.

Garantia de qualidade para cortes personalizados

Os fabricantes de renome mantêm protocolos de inspeção rigorosos3 para dissipadores de calor de corte personalizado, incluindo:

- Controlo dimensional com aparelhos de medição de precisão

- Inspeção visual da qualidade do corte e do acabamento

- Teste de amostras para detetar rebarbas ou arestas afiadas

- Documentação de medições críticas

Estes controlos de qualidade asseguram que os dissipadores de calor cortados por medida se integram perfeitamente no seu processo de produção, sem problemas ou atrasos inesperados.

Para além do corte simples: Personalização melhorada

Embora o ajuste do comprimento represente a personalização mais comum, os serviços adicionais complementam frequentemente o corte personalizado:

- Execução de furos roscados em coordenadas exactas

- Cantos chanfrados ou arredondados para segurança e otimização do fluxo de ar

- Anodização personalizada após o corte para requisitos estéticos ou funcionais específicos

- Maquinação secundária para caraterísticas de montagem complexas

Estes serviços complementares transformam as extrusões básicas em soluções térmicas altamente especializadas, adaptadas exatamente aos requisitos de aplicações únicas.

A capacidade de afinar as dimensões dos dissipadores de calor através do corte de precisão representa uma das capacidades mais valiosas, mas subutilizadas, na gestão térmica. Ao trabalhar com fabricantes que oferecem estes serviços, os engenheiros podem otimizar tanto o desempenho como a economia, assegurando simultaneamente uma integração perfeita nos seus sistemas.

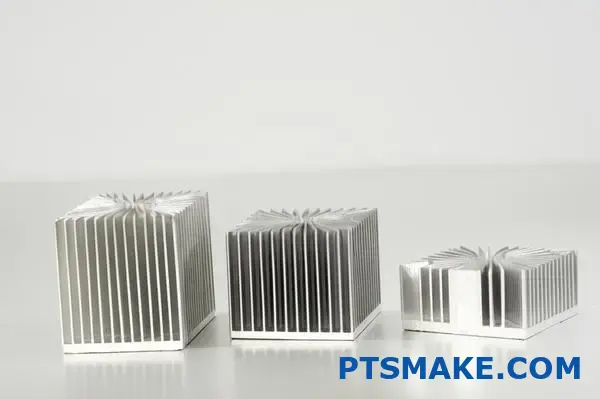

Configurações de aletas: Reto vs. Serrilhado vs. Barbatana de pino

Já se perguntou porque é que alguns dissipadores de calor parecem arranha-céus em miniatura enquanto outros se assemelham a camas de pregos? O segredo da eficiência do arrefecimento não está apenas no material - está nos padrões de aletas cuidadosamente concebidos que transformam uma simples peça de alumínio numa potência de gestão térmica.

A configuração das aletas é o herói desconhecido do design do dissipador de calor, influenciando drasticamente o desempenho do arrefecimento em diferentes ambientes operacionais. Quer sejam aletas rectas, serrilhadas ou com pinos, cada design oferece vantagens distintas que podem fazer a diferença entre um desempenho ótimo e uma falha térmica.

Compreender os fundamentos da geometria das alhetas

No que diz respeito ao desempenho do dissipador de calor, a configuração das alhetas desempenha um papel crucial na determinação da eficácia com que o calor é dissipado dos seus componentes. Cada design de aleta cria diferentes padrões de fluxo de ar, rácios de área de superfície e caraterísticas de resistência térmica. Selecionar a configuração correta para a sua aplicação específica pode melhorar drasticamente a eficiência do arrefecimento e prolongar a vida útil dos componentes.

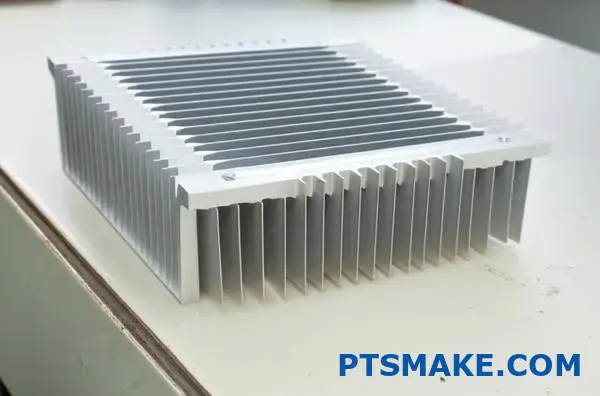

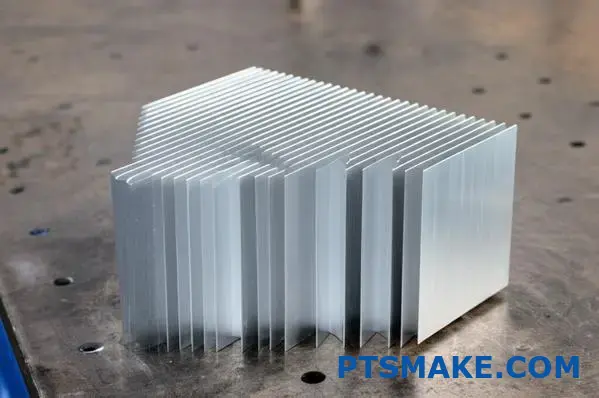

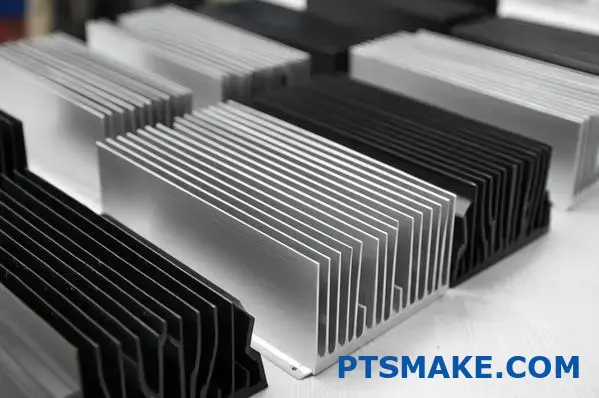

Design de aleta reta: O cavalo de batalha da indústria

As alhetas rectas representam a configuração mais comum e direta nos dissipadores de calor em alumínio extrudido. A sua disposição paralela cria canais de fluxo de ar previsíveis que direcionam eficazmente o calor para longe da fonte.

Principais vantagens das barbatanas rectas

Os modelos de alhetas rectas destacam-se em vários aspectos:

Eficiência de fabrico: O processo de extrusão cria naturalmente alhetas perfeitamente paralelas com um espaçamento consistente, tornando as alhetas rectas a opção mais económica para a produção em massa.

Otimização do fluxo de ar direcional: Quando o fluxo de ar vem de uma direção específica (como uma ventoinha), as alhetas rectas criam canais que minimizam a resistência e maximizam a transferência de calor ao longo do percurso.

Integridade estrutural: O design uniforme proporciona uma excelente estabilidade mecânica, permitindo alhetas mais altas e uma maior área de superfície no mesmo espaço.

Simplicidade na limpeza: Os canais abertos entre as alhetas rectas permitem uma manutenção mais fácil em ambientes poeirentos, uma vez que os detritos podem ser soprados ou limpos com um esforço mínimo.

Cenários de aplicação

No PTSMAKE, achei as configurações de barbatanas rectas particularmente eficazes para:

- Fontes de alimentação para computadores com ventoinhas de arrefecimento dedicadas

- Dispositivos de iluminação LED com direção de fluxo de ar consistente

- Equipamento de telecomunicações em ambientes controlados

- Amplificadores áudio com sistemas de arrefecimento por ar forçado

Design de aletas serrilhadas: Área de superfície melhorada

As alhetas serrilhadas (por vezes designadas por "zipper") introduzem entalhes ou cortes estratégicos ao longo dos bordos das alhetas, criando uma geometria mais complexa do que as alhetas rectas, mantendo a estrutura essencial do canal.

Caraterísticas de desempenho

O design serrilhado oferece várias vantagens distintas:

Aumento da área de superfície: O padrão entalhado aumenta a área total da superfície disponível para dissipação de calor sem aumentar as dimensões gerais.

Convecção natural melhorada: A superfície irregular interrompe a formação da camada limite, melhorando o desempenho do arrefecimento passivo em 15-20% em comparação com alhetas rectas de dimensões idênticas.

Geração de turbulência: As serrilhas criam uma turbulência benéfica no fluxo de ar, quebrando as bolsas de ar estagnado e melhorando os coeficientes de transferência de calor.

Casos de utilização óptimos

As configurações de alhetas serrilhadas proporcionam um desempenho superior em..:

- Caixas electrónicas com refrigeração passiva

- Aplicações com caudal de ar variável ou omnidirecional

- Eletrónica de consumo em que as restrições de ruído limitam a utilização da ventoinha

- Equipamento de exterior sujeito aos padrões naturais do vento

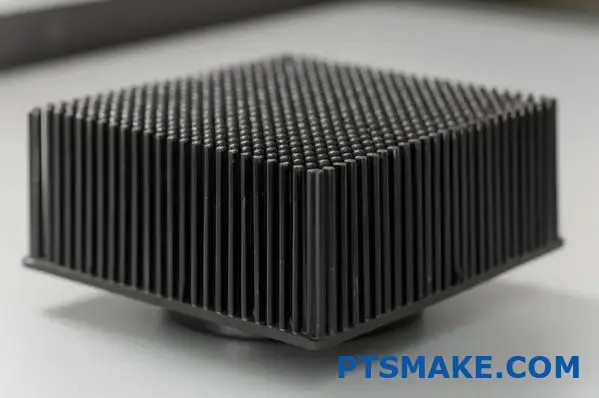

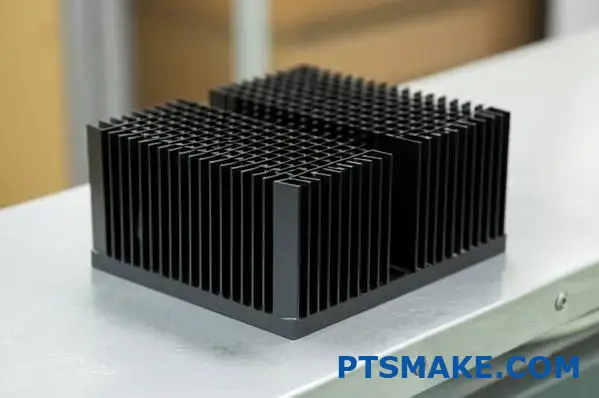

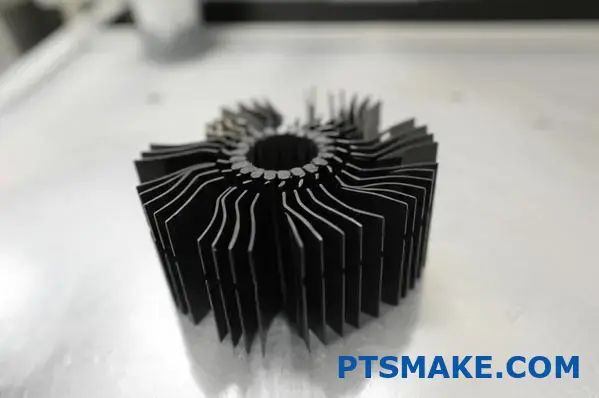

Configuração da barbatana do pino: Excelência omnidirecional

Os dissipadores de calor com alhetas apresentam conjuntos de pinos cilíndricos, quadrados ou elípticos que se estendem a partir da base, em vez de alhetas contínuas. Este afastamento radical dos designs tradicionais cria capacidades únicas de gestão térmica.

A Vantagem Multidirecional

As configurações de alhetas oferecem várias vantagens interessantes:

Desempenho do fluxo de ar omnidirecional: Ao contrário das alhetas rectas ou serrilhadas que funcionam melhor com um fluxo de ar direcional, as alhetas de pinos mantêm um arrefecimento eficaz independentemente do ângulo de aproximação do ar.

Redução da queda de pressão: A disposição escalonada dos pinos cria normalmente menos contrapressão do que os designs de alhetas contínuas, exigindo menos potência do ventilador para aplicações de ar forçado.

Distribuição óptima da área de superfície: A disposição dos pinos pode ser optimizada com base em imagens térmicas para colocar a capacidade de arrefecimento adicional precisamente onde é mais necessária.

Maior durabilidade: Os pinos individuais são menos susceptíveis de serem danificados por impacto ou vibração do que as alhetas rectas mais altas.

Aplicações ideais

Na minha experiência no PTSMAKE, as configurações de aletas de pinos provaram ser especialmente valiosas para:

- Unidades centrais de processamento (CPUs) e processadores gráficos

- Aplicações militares e aeroespaciais com orientação variável

- Unidades de controlo eletrónico para automóveis

- transferência de calor por convecção4 ambientes com fluxo de ar multidirecional

Análise comparativa do desempenho

Para compreender verdadeiramente as implicações reais de diferentes configurações de aletas, é útil examinar as suas caraterísticas de desempenho lado a lado:

| Configuração | Resistência térmica | Sensibilidade direcional do fluxo de ar | Complexidade de fabrico | Fator de custo |

|---|---|---|---|---|

| Barbatana reta | Moderado | Alto (direcional) | Baixa | 1× (linha de base) |

| Barbatana serrilhada | Baixo-Moderado | Moderado | Médio | 1.2-1.5× |

| Barbatana de pino | Baixa | Baixo (omnidirecional) | Elevado | 1.5-2× |

Cenários de convecção natural vs. forçada

A configuração ideal das alhetas varia significativamente consoante a aplicação se baseie na convecção natural ou forçada:

Desempenho de convecção natural

Em cenários de arrefecimento passivo sem ventoinhas:

- As alhetas de pinos têm normalmente um desempenho superior em 10-15%

- As barbatanas serrilhadas vêm logo atrás

- As alhetas rectas apresentam geralmente a eficiência de arrefecimento passivo mais baixa

Esta hierarquia de desempenho resulta da forma como cada design interage com o ar aquecido que sobe naturalmente. As configurações com pinos e serrilhadas criam mais perturbações na camada limite térmica, melhorando a transferência convectiva em ambientes de ar parado.

Desempenho da convecção forçada

Quando os ventiladores ou sopradores criam um fluxo de ar direcional:

- As alhetas rectas têm frequentemente um melhor desempenho quando o fluxo de ar se alinha com os canais das alhetas

- As alhetas serrilhadas mantêm um bom desempenho em vários caudais

- As alhetas são excelentes quando a direção do fluxo de ar varia ou não pode ser controlada com precisão

Considerações de conceção para aplicações específicas

A seleção da configuração ideal das alhetas requer o equilíbrio de vários factores-chave para além do desempenho térmico bruto.

Restrições de espaço e orientação

Em aplicações com espaço limitado:

- As alhetas rectas oferecem a altura máxima das alhetas numa determinada área de implantação

- As alhetas serrilhadas proporcionam um bom compromisso entre desempenho e eficiência de espaço

- As alhetas podem exigir mais área de base mas menos altura para um arrefecimento equivalente

A orientação física do seu dissipador de calor também é extremamente importante. Para dissipadores de calor montados verticalmente, as aletas rectas alinhadas com a direção de convecção natural (de baixo para cima) maximizam o arrefecimento passivo. As aplicações montadas horizontalmente beneficiam frequentemente de designs de alhetas que não dependem de efeitos de chaminé.

Caraterísticas do caudal de ar

É fundamental conhecer o fluxo de ar disponível:

- Se o fluxo de ar for consistente e unidirecional, as alhetas rectas alinhadas com o fluxo maximizam a eficiência

- Se o fluxo de ar vier de várias direcções ou mudar ao longo do tempo, as alhetas mantêm um desempenho consistente

- Em ambientes com pouco fluxo de ar, as alhetas serrilhadas proporcionam um arrefecimento passivo melhorado

Implicações em termos de fabrico e de custos

O método de fabrico tem um impacto significativo na configuração das alhetas que faz sentido:

- O alumínio extrudido presta-se naturalmente a desenhos rectos e alguns serrilhados

- As alhetas de pinos requerem normalmente processos adicionais de maquinagem, fundição ou desbaste

- Os serrilhados complexos podem exigir operações secundárias após a extrusão

Na PTSMAKE, avaliamos cuidadosamente estes factores para cada projeto de cliente. Por vezes, recomendamos abordagens híbridas - talvez utilizando uma extrusão de aleta reta com cortes estrategicamente colocados para criar serrilhas parciais em áreas críticas. Isto equilibra a eficiência de fabrico com o desempenho térmico.

Fazer a seleção certa para a sua aplicação

Com base na minha experiência de trabalho em centenas de projectos de gestão térmica, eis a minha orientação prática para a seleção de configurações de alhetas:

Para arrefecimento unidirecional por ar forçado: As alhetas rectas alinhadas com a direção do fluxo de ar proporcionam normalmente a melhor relação desempenho/custo.

Para arrefecimento passivo ou caudal de ar variável: Considere aletas serrilhadas para uma melhoria moderada do desempenho ou aletas com pinos para uma eficiência omnidirecional máxima.

Para aplicações com restrições de espaço: Avalie se a altura ou a área de implantação é a sua principal limitação e selecione em conformidade.

Para ambientes poeirentos: As alhetas rectas facilitam a limpeza e a manutenção ao longo do tempo.

A configuração correta das alhetas não tem apenas a ver com o arrefecimento teórico máximo - tem a ver com encontrar a combinação ideal para as suas cargas térmicas específicas, restrições espaciais, condições de fluxo de ar e requisitos orçamentais. Com uma análise cuidadosa destes factores, é possível selecionar um design de dissipador de calor que proporcione precisamente a gestão térmica que a sua aplicação exige.

Soluções de montagem de dissipadores de calor para um contacto ótimo

Já alguma vez olhou para o seu dispositivo a sobreaquecer e se perguntou se não se terá esquecido de um passo crucial? Aquela CPU a derreter pode não estar com defeito - pode simplesmente estar a pedir um melhor contacto com o seu dissipador de calor. O espaço entre os componentes pode significar a diferença entre o desempenho máximo e a falha térmica.

A montagem correta de dissipadores de calor em alumínio extrudido é muito mais crítica do que a maioria dos engenheiros pensa inicialmente. A interface térmica entre os componentes geradores de calor e as soluções de arrefecimento determina até 60% da eficiência térmica de todo o sistema, tornando a seleção do método de montagem tão importante como o próprio dissipador de calor.

A ciência da transferência térmica nos pontos de contacto

A montagem do dissipador de calor não se limita a fixar os componentes - trata-se de criar o caminho térmico ideal. Por mais eficiente que seja o design do seu dissipador de calor em alumínio extrudido, o seu desempenho depende fundamentalmente da eficácia com que o calor é transferido da fonte para o dissipador.

O desafio do contacto

Mesmo as superfícies aparentemente lisas contêm irregularidades microscópicas. Quando a base de um dissipador de calor se encontra com a superfície de um componente, estas imperfeições criam pequenos espaços de ar. O ar é um mau condutor térmico, com uma condutividade aproximadamente 10.000 vezes inferior à do alumínio. Estas lacunas impedem drasticamente a transferência de calor, criando estrangulamentos térmicos que comprometem a eficiência do arrefecimento.

O objetivo de uma montagem adequada é minimizar estas lacunas:

- Aplicar a pressão adequada

- Utilização de materiais de interface térmica

- Assegurar o alinhamento entre componentes

- Manutenção de um contacto consistente em toda a superfície

Comparação dos principais métodos de montagem

Cada abordagem de montagem oferece vantagens distintas, dependendo dos requisitos da sua aplicação:

| Método de montagem | Desempenho térmico | Complexidade da instalação | Reutilização | Resistência à vibração | Custo |

|---|---|---|---|---|---|

| Adesivos térmicos | Bom | Baixa | Pobres | Excelente | Baixa |

| Z-Clips | Muito bom | Moderado | Excelente | Bom | Moderado |

| MaxiGRIP™ | Excelente | Moderado | Bom | Excelente | Elevado |

| Max Clips™ | Muito bom | Baixa | Excelente | Muito bom | Moderado |

Soluções de adesivos térmicos

As colas térmicas representam uma das soluções de montagem mais simples, combinando funções de ligação e de interface térmica num único produto.

Vantagens da montagem adesiva

Nos meus anos no PTSMAKE, descobri que os adesivos térmicos são particularmente valiosos para estes cenários:

- Aplicações com restrições de espaço onde os fixadores mecânicos não cabem

- Desenhos de baixo perfil onde a altura do clip acrescenta uma dimensão inaceitável

- Aplicações que exigem resistência a vibrações e choques

- Situações em que os furos de perfuração comprometeriam a integridade estrutural

As colas térmicas criam ligações permanentes ou semi-permanentes que mantêm uma pressão consistente em toda a superfície de contacto. Isto elimina a pressão irregular por vezes criada pelos fixadores mecânicos e assegura um contacto completo entre as superfícies.

Considerações sobre a implementação

Ao utilizar adesivos térmicos:

Preparação da superfície: Ambas as superfícies devem ser cuidadosamente limpas com álcool isopropílico para remover óleos, poeiras e resíduos de fabrico.

Padrão de aplicação: Aplicar em pequenos pontos ou num fino padrão em X, em vez de uma camada sólida, para permitir que o excesso seja espremido sem criar bolsas de ar.

Requisitos de cura: A maioria dos adesivos térmicos de alto desempenho requer temperaturas e tempos de cura específicos. Siga cuidadosamente as especificações do fabricante.

Limitações de remoção: Tenha em atenção que a remoção de dissipadores de calor montados com adesivos danifica frequentemente os componentes, tornando esta abordagem inadequada quando a manutenção futura pode exigir a desmontagem.

Sistemas Z-Clip para uma montagem versátil

Os clipes em Z constituem uma solução elegante para fixar os dissipadores de calor de alumínio extrudido, mantendo um excelente contacto térmico e permitindo a sua futura remoção.

Como funcionam os Z-Clips

Estes clipes especializados apresentam um perfil em forma de Z que:

- Engata-se nos canais laterais do dissipador de calor

- Estende-se sobre o componente que está a ser arrefecido

- Fixa-se à placa de circuito impresso ou à superfície de montagem

- Aplica uma pressão consistente para baixo

A tensão da mola do clipe cria uma pressão uniforme e contínua que assegura um contacto ótimo entre o dissipador de calor e o componente, ao mesmo tempo que permite a expansão térmica durante o funcionamento.

Aplicações óptimas

Os Z-clips são excelentes:

- Arrefecimento do processador do computador quando as futuras actualizações exigirem a remoção

- Ambientes de produção onde a velocidade de montagem é importante

- Aplicações com alturas de componentes normalizadas

- Situações que exigem possibilidades de retrabalho ou substituição

No PTSMAKE, desenvolvemos variantes especiais de Z-clip com tensões de mola precisas calibradas para diferentes tipos de componentes. Estes aperfeiçoamentos de engenharia asseguram uma pressão óptima - suficiente para eliminar as folgas de ar sem correr o risco de danificar os componentes devido a uma força excessiva.

Tecnologia MaxiGRIP™ para exigências de elevado desempenho

Para aplicações que exigem o melhor contacto térmico absoluto, a tecnologia MaxiGRIP™ representa a melhor solução no mercado de dissipadores de calor em alumínio extrudido.

A vantagem do MaxiGRIP

Este sistema de montagem avançado possui:

- Distribuição uniforme da pressão em toda a superfície de contacto

- Mecanismos de tensão auto-ajustáveis que mantêm um contacto ótimo apesar dos ciclos térmicos

- Design de baixo perfil que minimiza os requisitos de espaço

- Superior otimização da interface térmica5 para uma eficiência máxima de transferência de calor

Melhores práticas de implementação

Ao trabalhar com sistemas MaxiGRIP™:

Especificações de binário: Siga os requisitos exactos de binário ao apertar os fixadores - o aperto excessivo não melhora o desempenho e pode danificar os componentes.

Sequência de padrões: Aperte os parafusos num padrão em estrela, movendo-se gradualmente do centro para fora para garantir uma distribuição uniforme da pressão.

Compatibilidade de materiais de interface: Selecionar materiais de interface térmica especificamente compatíveis com os níveis de pressão do MaxiGRIP™.

Procedimentos de inspeção: Verificar o engate total de todos os pontos de fixação antes da montagem final.

Max Clips™ para uma implementação rápida

Os Max Clips™ proporcionam um meio-termo conveniente entre adesivos permanentes e sistemas de montagem mais complexos, oferecendo um excelente desempenho térmico com uma instalação sem ferramentas.

Principais caraterísticas e vantagens

Estes clipes especializados oferecem:

- Instalação num só passo sem ferramentas especializadas

- Pressão consistente nas superfícies de contacto

- Excelente resistência à vibração na maioria dos ambientes

- Fácil remoção para manutenção ou actualizações

- Compatível com perfis extrudidos standard sem modificação

Guia de aplicação

Com base na minha experiência com inúmeras soluções térmicas no PTSMAKE, os Max Clips™ funcionam melhor em:

- Ambientes de produção em volume onde a velocidade de montagem afecta os custos

- Cenários de instalação no terreno onde não estão disponíveis ferramentas especializadas

- Aplicações que requerem acesso ocasional ao serviço

- Casos em que os componentes têm dimensões normalizadas

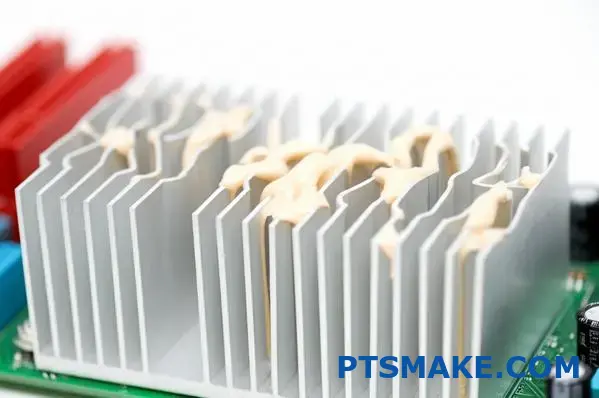

Materiais de interface térmica: O componente crítico

Qualquer que seja o método de montagem escolhido, os materiais de interface térmica (TIMs) desempenham um papel essencial na maximização da eficiência da transferência de calor.

Tipos de materiais de interface

As opções mais comuns incluem:

- Almofadas térmicas: Materiais pré-cortados e conformáveis que preenchem espaços maiores mas oferecem uma condutividade térmica moderada

- Materiais de mudança de fase: Sólido à temperatura ambiente, mas flui ligeiramente a temperaturas de funcionamento para preencher lacunas microscópicas

- Graxas térmicas: Compostos viscosos que maximizam o contacto mas podem secar com o tempo

- Folhas de grafite: Materiais finos e altamente condutores para aplicações com superfícies muito planas

Critérios de seleção

Ao escolher materiais de interface para a montagem do dissipador de calor em alumínio extrudido:

- Considerar a rugosidade da superfície de ambos os componentes

- Avaliar as gamas de temperatura de funcionamento e os requisitos de ciclos térmicos

- Equilibrar a condutividade térmica com as necessidades de pressão da aplicação

- Ter em conta os requisitos de fiabilidade a longo prazo

Montagem para ambientes de aplicação específicos

Diferentes ambientes operacionais criam desafios de montagem únicos que exigem abordagens especializadas.

Aplicações de alta vibração

Para equipamento que funciona em ambientes de elevada vibração, como veículos, maquinaria industrial ou aplicações aeroespaciais:

- Os adesivos são frequentemente mais eficazes do que os fixadores mecânicos

- Ao utilizar clips, selecionar variantes com mecanismos de bloqueio positivo

- Considerar métodos de montagem redundantes para sistemas críticos

- Incorporar materiais de amortecimento de vibrações nos pontos de montagem

Aplicações com restrições de espaço

Em dispositivos ultra-compactos onde cada milímetro é importante:

- Os materiais de mudança de fase oferecem um excelente desempenho com uma espessura mínima

- Os clipes de baixo perfil podem substituir as versões padrão com um impacto mínimo no desempenho

- Os perfis de extrusão personalizados podem incorporar caraterísticas de montagem diretamente

- Poderão ser necessárias abordagens combinadas para satisfazer os requisitos térmicos e de espaço

Aplicações de alta temperatura

Para aplicações que funcionam a temperaturas elevadas:

- Selecionar colas com classificações de temperatura adequadas

- Ter em conta a dilatação térmica diferencial entre as superfícies de montagem

- Considerar materiais de interface com enchimento cerâmico para condições extremas

- Utilizar sistemas de montagem com tolerância de flutuação para evitar tensões térmicas

A solução de montagem que seleciona para o seu dissipador de calor em alumínio extrudido nunca deve ser uma reflexão tardia. Ao dar a esta interface crítica a atenção que merece, maximizará o desempenho térmico, assegurará a fiabilidade a longo prazo e evitará as dispendiosas falhas que resultam de uma gestão térmica mal implementada.

Vou criar conteúdo envolvente e informativo para o Capítulo 6 da publicação do seu blogue sobre "Métricas de desempenho térmico e cálculos de arrefecimento" seguindo as suas diretrizes. Aqui está a secção:

Métricas de desempenho térmico e cálculos de arrefecimento

Já deu por si a olhar para especificações de dissipadores de calor com classificações C/W que mais pareciam estar escritas em hieróglifos? Não é o único. Estes números aparentemente enigmáticos são a chave para saber se a sua eletrónica funcionará sem problemas ou se se queimará quando menos esperar.

Compreender a métrica da resistência térmica é essencial para selecionar o dissipador de calor em alumínio extrudido adequado para a sua aplicação. A classificação C/W (graus Celsius por Watt) indica diretamente a eficiência de arrefecimento, com valores mais baixos a significar capacidades superiores de dissipação de calor que prolongam a vida útil dos componentes e garantem um desempenho ótimo.

O papel crítico das medições de resistência térmica

As métricas de resistência térmica constituem a base de uma conceção eficaz do sistema de arrefecimento. Embora a aparência e o material de um dissipador de calor forneçam pistas importantes sobre as suas capacidades, a classificação C/W oferece dados concretos de desempenho que permitem a comparação direta entre diferentes soluções de arrefecimento.

Descodificação de classificações C/W

A classificação C/W (graus Celsius por Watt) representa a resistência térmica - o quanto a temperatura aumenta por watt de calor dissipado. Este número único diz muito sobre o desempenho do dissipador de calor:

| C/W Intervalo de valores | Nível de desempenho | Aplicações típicas |

|---|---|---|

| 0,5-1,5 C/W | Excelente | Computação de alta potência, componentes de servidor |

| 1,5-3,0 C/W | Muito bom | Computadores de secretária, eletrónica de potência |

| 3,0-5,0 C/W | Bom | Eletrónica de consumo, iluminação LED |

| 5,0-10,0 C/W | Moderado | Componentes de baixo consumo, processamento de sinais |

| >10,0 C/W | Básico | Eletrónica simples, cargas térmicas mínimas |

O que torna esta métrica tão valiosa é a sua objetividade - um dissipador de calor com uma classificação de 2,0 C/W permitirá que as temperaturas dos componentes subam metade do que um com uma classificação de 4,0 C/W ao dissipar a mesma quantidade de calor. Esta relação direta torna a análise comparativa extremamente simples.

Cálculo da temperatura de junção do componente

A equação fundamental que rege a seleção do dissipador de calor é:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Onde:

- Tj = Temperatura da junção (temperatura máxima admissível do componente)

- Ta = Temperatura ambiente (ambiente de funcionamento)

- P = Dissipação de potência (em watts)

- Rjc = Resistência térmica da junção à caixa

- Rcs = Resistência térmica da caixa ao dissipador (interface)

- Rsa = Resistência térmica do dissipador ao ambiente (dissipador de calor C/W)

Na PTSMAKE, ajudo regularmente os clientes a trabalharem de trás para a frente a partir da sua temperatura de junção máxima permitida para determinar o desempenho necessário do dissipador de calor. Este cálculo torna-se a estrela-guia para a seleção do dissipador de calor, assegurando que os componentes permanecem dentro de temperaturas de funcionamento seguras, mesmo em condições de carga máxima.

Medições de convecção natural vs. forçada

As especificações dos dissipadores de calor fornecem normalmente classificações C/W separadas para cenários de convecção natural e forçada:

| Método de arrefecimento | Caraterísticas de classificação C/W | Factores que afectam o desempenho |

|---|---|---|

| Convecção natural | Valores mais elevados (menos eficientes) | Orientação do dissipador de calor, espaçamento das alhetas, invólucro circundante |

| Convecção forçada | Valores mais baixos (mais eficientes) | Velocidade do ar, direção do fluxo, conceção das alhetas |

A diferença entre estes valores pode ser dramática. Já vi dissipadores de calor em alumínio extrudido com valores de convecção natural de 4,0 C/W caírem para menos de 1,0 C/W com apenas 200 LFM (pés lineares por minuto) de fluxo de ar. Este diferencial de desempenho térmico6 salienta a razão pela qual compreender o seu ambiente de arrefecimento é fundamental para uma seleção adequada.

Cálculos práticos de arrefecimento para aplicações do mundo real

A teoria é útil, mas a aplicação prática é essencial. Vamos percorrer o processo de determinação dos requisitos de arrefecimento para uma aplicação típica.

Passo 1: Determinar a carga térmica total

Comece por calcular a dissipação total de energia que requer arrefecimento. Para componentes electrónicos, esta informação está disponível nas folhas de dados, normalmente expressa em watts. Para vários componentes que utilizam um único dissipador de calor, some as cargas térmicas individuais.

Muitos engenheiros cometem o erro de utilizar o consumo médio de energia em vez da carga térmica máxima. Recomendo sempre que se projecte para condições de pico de potência para garantir uma margem térmica adequada durante condições de stress.

Passo 2: Estabelecer limites máximos de temperatura

Em seguida, identifique a temperatura máxima permitida para os seus componentes. Para dispositivos semicondutores típicos:

- ICs de nível de consumidor: 85°C-100°C

- Componentes de qualidade industrial: 100°C-125°C

- Eletrónica de nível militar: 125°C-150°C

Subtrair uma margem de segurança (normalmente 10-15°C) a estes limites para ter em conta o ciclo térmico, as incertezas de medição e os efeitos do envelhecimento.

Passo 3: Calcular a resistência térmica necessária

Com a carga térmica e os limites de temperatura estabelecidos, calcular a resistência térmica máxima admissível:

C/W necessário = (Tmax - Tambient) ÷ Potência

Por exemplo, se estiver a arrefecer um componente de 50 W com uma temperatura máxima de 85 °C num ambiente de 35 °C:

C/W necessário = (85°C - 35°C) ÷ 50W = 1,0 C/W

Este cálculo fornece o desempenho pretendido para a seleção do dissipador de calor.

Passo 4: Ter em conta as interfaces térmicas

O valor calculado representa todo o percurso térmico. Para determinar o requisito específico do dissipador de calor, subtrair a resistência térmica de outros elementos no trajeto:

Dissipador de calor C/W = C/W necessário - Rjc - Rcs

Sendo que Rjc provém das especificações do componente e Rcs depende do material da interface térmica utilizado.

Otimização da seleção do dissipador de calor utilizando métricas de desempenho

A compreensão das métricas térmicas permite a otimização estratégica das soluções de arrefecimento.

Cálculos da área de superfície do dissipador de calor

A área de superfície está diretamente relacionada com a capacidade de dissipação de calor. Para dissipadores de calor de alumínio extrudido, a relação aproximada é a seguinte:

Área de superfície necessária (cm²) ≈ 50 × Potência (W) ÷ (Tmax - Tambient)

Este cálculo aproximado fornece um ponto de partida para o dimensionamento do dissipador de calor, embora o desempenho real dependa da eficiência das alhetas, do espaçamento e dos padrões de fluxo de ar.

Considerações sobre a eficiência das aletas

Nem toda a área de superfície contribui igualmente para o arrefecimento. A eficiência das aletas - a eficácia com que cada aleta transfere o calor - diminui com o tempo:

- Aumento da altura das alhetas

- Espessura reduzida das alhetas

- Materiais de baixa condutividade térmica

Para extrusões de alumínio, a eficiência prática das alhetas varia normalmente entre 70% e 95%, dependendo do projeto. Ao comparar dissipadores de calor com geometrias diferentes, a área de superfície efectiva (área real × eficiência da alheta) fornece um indicador de desempenho mais preciso do que a área de superfície bruta.

Cálculos de otimização do caudal de ar

Para o arrefecimento por ar forçado, a relação entre a velocidade do caudal de ar e o desempenho térmico segue uma lei de potência com rendimentos decrescentes:

Melhoria do desempenho ≈ (velocidade do fluxo de ar)^0,5

Isto significa que duplicar o caudal de ar reduz a resistência térmica em aproximadamente 30%, e não 50% como seria intuitivamente esperado. Esta relação não linear explica porque é que o arrefecimento de alta velocidade extrema produz benefícios progressivamente menores, aumentando significativamente o ruído e o consumo de energia.

Testes no mundo real vs. cálculos teóricos

Embora os cálculos forneçam excelentes pontos de partida, os ensaios reais continuam a ser inestimáveis para aplicações críticas.

No PTSMAKE, realizamos rotineiramente testes de validação térmica usando:

- Termografia de infravermelhos para identificar pontos quentes

- Múltiplas medições de termopar para gradientes de temperatura precisos

- Câmaras ambientais controladas para condições de ensaio consistentes

- Modelação da dinâmica de fluidos computacional (CFD) para conjuntos complexos

A correlação entre o desempenho calculado e o desempenho medido situa-se normalmente entre 10-15% para geometrias simples, mas pode variar mais significativamente para sistemas complexos ou ambientes de funcionamento invulgares.

Descobri que os cálculos teóricos tendem a ser mais precisos para cenários de convecção forçada do que para convecção natural, onde factores ambientais subtis podem ter um impacto significativo no desempenho.

Em última análise, as métricas de desempenho térmico fornecem a base quantitativa para a seleção de dissipadores de calor, permitindo aos engenheiros escolher com confiança soluções de arrefecimento que satisfaçam os seus requisitos específicos. Ao compreender as classificações C/W e ao aplicar metodologias de cálculo adequadas, pode garantir que os seus dissipadores de calor em alumínio extrudido proporcionam o desempenho de arrefecimento que as suas aplicações exigem.

Aplicações industriais: Da iluminação LED à eletrónica de potência

Já reparou como a mesma tecnologia de arrefecimento impede que o seu elegante candeeiro LED sobreaqueça, evita que o seu amplificador de guitarra se desligue termicamente e garante que o sistema de gestão da bateria do seu veículo elétrico funciona sem falhas? O versátil dissipador de calor em alumínio extrudido é o herói térmico desconhecido por detrás de inúmeras tecnologias modernas.

Os dissipadores de calor em alumínio extrudido funcionam como componentes críticos de gestão térmica em diversas indústrias, incluindo iluminação LED, equipamento áudio, eletrónica de potência, dispositivos médicos e sistemas aeroespaciais. Cada aplicação apresenta desafios de arrefecimento únicos que levam a considerações de conceção de dissipadores de calor especializados para além do desempenho térmico básico.

Iluminação LED: Iluminando o caminho para a inovação dos dissipadores de calor

A revolução da iluminação LED transformou fundamentalmente a forma como abordamos a gestão térmica em sistemas de iluminação. Ao contrário das lâmpadas incandescentes tradicionais que irradiam calor para a frente com a luz, os LEDs conduzem o calor para trás através do seu substrato de montagem, criando desafios de arrefecimento únicos.

Requisitos térmicos críticos para aplicações LED

O desempenho e a vida útil dos LEDs são excecionalmente sensíveis à temperatura. Por cada aumento de 10°C na temperatura da junção acima dos limites recomendados, a vida útil do LED diminui tipicamente em 30-50%. Esta relação faz com que uma gestão térmica eficaz não seja apenas uma questão de evitar falhas imediatas, mas também de garantir a viabilidade económica a longo prazo.

As principais considerações térmicas para a iluminação LED incluem:

- Manter a consistência da cor: As flutuações de temperatura podem causar mudanças de cor perceptíveis que comprometem a qualidade da iluminação.

- Preservar a saída de luz: As temperaturas mais elevadas reduzem progressivamente a produção de lúmenes ao longo do tempo.

- Garantir a fiabilidade do condutor: Os controladores electrónicos que alimentam os LEDs são muitas vezes igualmente sensíveis à temperatura.

- Integração estética: Os dissipadores de calor têm muitas vezes uma dupla função, como componentes de arrefecimento e partes visíveis do design do equipamento.

Configurações especializadas de dissipadores de calor para sistemas LED

No meu trabalho na PTSMAKE, ajudei a desenvolver soluções especializadas de arrefecimento de LED que equilibram o desempenho térmico com os requisitos de design:

- Desenhos de aletas de pino radial: Estas disposições circulares dissipam eficazmente o calor, complementando os factores de forma arredondados de muitas lâmpadas LED.

- Perfis em forma de estrela: Para aplicações de holofotes, estes modelos maximizam a área de superfície por trás dos LEDs direcionais.

- Extrusões lineares de baixo perfil: Estas suportam um arrefecimento uniforme das tiras de LED lineares, mantendo os perfis de fixação finos.

A indústria da iluminação tem impulsionado uma inovação significativa na conceção de dissipadores de calor, com os fabricantes a exigirem soluções térmicas cada vez mais eficientes que permaneçam visualmente apelativas. Muitas luminárias LED arquitectónicas incluem agora projectos de dupla finalidade7 onde o próprio dissipador de calor se torna um elemento estético intencional.

Equipamento de áudio: Equilíbrio entre desempenho térmico e requisitos acústicos

O equipamento de áudio de alta fidelidade apresenta desafios únicos para a gestão térmica, acrescentando considerações acústicas aos requisitos térmicos padrão.

Desafios de arrefecimento do amplificador

Os amplificadores de áudio geram um calor substancial durante o funcionamento, particularmente os modelos de Classe A e AB, apreciados pela sua qualidade de som. A solução de gestão térmica deve atender a vários requisitos concorrentes:

- Estabilidade térmica: Evitar desvios de desempenho à medida que os componentes aquecem

- Prevenção do ruído: Evitar o ruído da ventoinha que comprometeria a qualidade do áudio

- Considerações sobre EMI: Garantir que os designs dos dissipadores de calor não criam nem amplificam as interferências electromagnéticas

- Integração estética: complementam a conceção de produtos frequentemente de qualidade superior

Soluções de dissipadores de calor para aplicações de áudio

A indústria do áudio adoptou várias abordagens especializadas para a conceção de dissipadores de calor:

| Aplicação áudio | Tipo de dissipador de calor preferido | Principais caraterísticas de design |

|---|---|---|

| Amplificadores topo de gama | Grande, barbatanas exteriores | Acabamento anodizado preto, maquinagem decorativa, colocação visível |

| Equipamento de estúdio | Projectos de túneis internos | Convecção natural guiada, isolamento de circuitos sensíveis |

| Áudio portátil | Compacto, multi-funções | Integração do chassis, dispersão térmica nas superfícies exteriores |

Muitos fabricantes de áudio de qualidade superior transformaram o design dos dissipadores de calor numa assinatura de marca. Empresas como a McIntosh, com os seus dissipadores de calor iluminados a azul, e a Krell, com enormes estruturas de arrefecimento maquinadas, mostram como a gestão térmica se torna parte da identidade da marca.

Na PTSMAKE, trabalhámos com vários fabricantes de áudio para desenvolver extrusões personalizadas que servem tanto para arrefecimento como para fins estéticos. Um projeto particularmente bem sucedido integrou iluminação LED de realce diretamente nas aletas do dissipador de calor, transformando um componente funcional num elemento visual chave.

Eletrónica de Potência: Máximo desempenho térmico em ambientes exigentes

A eletrónica de potência representa talvez a aplicação tecnicamente mais exigente para os dissipadores de calor em alumínio extrudido, com cargas térmicas extremamente elevadas, requisitos de fiabilidade rigorosos e ambientes de funcionamento frequentemente difíceis.

Aplicações industriais e energéticas

Os sistemas de energia modernos - desde inversores solares a accionamentos de motores - dependem de um arrefecimento eficiente para manter o desempenho e a longevidade. Estas aplicações envolvem normalmente:

- Componentes de alta corrente: IGBTs, MOSFETs e díodos de potência que geram calor substancial

- Funcionamento contínuo: requisitos de fiabilidade 24/7 com manutenção mínima

- Condições ambientais variáveis: Frequentemente instalados em ambientes térmicos menos que ideais

- Restrições de espaço e peso: Especialmente em aplicações móveis ou de energias renováveis

Soluções especializadas de arrefecimento para eletrónica de potência

As exigências da eletrónica de potência deram origem a várias inovações na conceção de dissipadores de calor:

- Sistemas de arrefecimento híbridos: Combinação de perfis extrudidos com canais de refrigeração líquida

- Tratamentos de superfície avançados: Anodização especializada para melhorar as propriedades de radiação

- Conjuntos modulares: Dissipadores de calor seccionais que podem ser dimensionados de acordo com os requisitos da aplicação

- Caraterísticas de montagem integradas: Designs que acomodam módulos de potência normalizados

Uma tendência particularmente interessante em que trabalhámos no PTSMAKE é o desenvolvimento de extrusões de dupla face que permitem que os componentes sejam montados em ambos os lados de um dissipador de calor central, duplicando efetivamente a capacidade de arrefecimento sem aumentar proporcionalmente o volume ou o peso.

Dispositivos médicos: Onde a fiabilidade cumpre os rigorosos requisitos de conceção

O equipamento médico apresenta uma combinação única de desafios de gestão térmica, requisitos regulamentares e exigências de fiabilidade que conduzem a aplicações especializadas de dissipadores de calor.

Requisitos de arrefecimento em aplicações médicas

Os dispositivos médicos que incorporam dissipadores de calor em alumínio extrudido incluem:

- Sistemas de imagiologia: Equipamentos de ressonância magnética, tomografia computadorizada e ultrassom com elementos de computação de alto desempenho

- Dispositivos terapêuticos: Sistemas laser, equipamento de radioterapia e instrumentos cirúrgicos

- Equipamento de diagnóstico: Analisadores de laboratório e sistemas de teste no local de atendimento

- Monitorização dos doentes: Sistemas de cabeceira de utilização contínua com requisitos de fiabilidade rigorosos

O ambiente médico apresenta várias considerações únicas para a conceção de dissipadores de calor:

- Limpeza: Superfícies que podem resistir aos protocolos de desinfeção

- Limitações acústicas: Especialmente para equipamento adjacente ao doente

- Otimização do espaço: Colocar a refrigeração em dispositivos cada vez mais compactos

- Conformidade regulamentar: Cumprir as normas para equipamento de qualidade médica

Inovações em dissipadores de calor específicos para a medicina

Surgiram várias abordagens especializadas para responder a estes requisitos:

- Tratamentos de superfície antimicrobianos: Revestimentos especializados que mantêm o desempenho térmico ao mesmo tempo que proporcionam resistência microbiana

- Acabamentos ultra-suaves: Designs que minimizam a retenção de partículas e simplificam a limpeza

- Montagem com isolamento de vibrações: Sistemas que impedem a transmissão de ruído mantendo o contacto térmico

- Gestão de cabos integrada: Dissipadores de calor concebidos para organizar e proteger a cablagem adjacente

Um dos nossos projetos médicos mais desafiadores na PTSMAKE envolveu o desenvolvimento de um dissipador de calor para um dispositivo de ultrassom portátil que tinha que gerenciar cargas térmicas significativas em um pacote compacto, permanecendo completamente silencioso e frio ao toque em superfícies externas. A solução combinou um dissipador de calor interno de alumínio extrudido com vias térmicas especializadas para distribuir o calor pelo chassis do dispositivo.

Aeroespacial e Defesa: Ultrapassar os limites do desempenho dos dissipadores de calor

Talvez nenhum sector exija mais dos sistemas de gestão térmica do que as aplicações aeroespaciais e de defesa, onde os dissipadores de calor em alumínio extrudido têm de funcionar em condições extremas com tolerância zero para falhas.

Requisitos únicos para aplicações aeroespaciais

A gestão térmica da indústria aeroespacial enfrenta desafios diferentes de qualquer outro domínio:

- Variação ambiental extrema: Do funcionamento abaixo de zero ao funcionamento a alta temperatura

- Resistência a vibrações e choques: Manutenção do contacto térmico sob tensão mecânica

- Otimização do peso: Cada grama é importante nas aplicações em aeronaves e naves espaciais

- Requisitos de fiabilidade: Os componentes têm frequentemente de funcionar sem manutenção durante anos

A indústria aeroespacial tem impulsionado inovações significativas na forma como abordamos a conceção e implementação de dissipadores de calor em alumínio extrudido. As considerações especiais incluem a resistência ao ciclo térmico, a prevenção da corrosão em ambientes variados e a qualificação para normas militares e aeroespaciais rigorosas.

À medida que as tecnologias de gestão térmica continuam a evoluir, os dissipadores de calor em alumínio extrudido permanecem notavelmente adaptáveis a esta gama diversificada de indústrias. A sua combinação de desempenho, capacidade de personalização, eficiência de peso e relação custo-eficácia garante que continuarão a resolver os desafios térmicos nas aplicações existentes, permitindo simultaneamente a próxima geração de inovação tecnológica.

Tratamentos de superfície e opções de acabamento

Já alguma vez se perguntou porque é que alguns dissipadores de calor em alumínio parecem espelhos brilhantes enquanto outros têm um acabamento escuro e mate? Estas não são apenas escolhas estéticas - são decisões estratégicas que podem afetar drasticamente a eficácia do desempenho do seu sistema de arrefecimento em ambientes difíceis.

Os tratamentos de superfície para dissipadores de calor de alumínio extrudado vão muito além da aparência visual, alterando fundamentalmente seu desempenho térmico, resistência à corrosão e longevidade. O acabamento correto pode melhorar a condutividade até 35%, proteger contra ambientes agressivos e, em última análise, determinar se a sua solução de arrefecimento prospera ou falha em condições reais.

O papel crítico dos tratamentos de superfície na gestão térmica

Ao conceber soluções de arrefecimento para sistemas electrónicos, muitos engenheiros concentram-se principalmente nas dimensões físicas e na configuração das aletas dos seus dissipadores de calor. No entanto, o tratamento de superfície aplicado ao alumínio extrudido pode ser igualmente importante para determinar o desempenho térmico global e a longevidade, especialmente em ambientes exigentes.

Como os tratamentos de superfície afectam o desempenho térmico

Os tratamentos de superfície afectam diretamente três aspectos críticos do desempenho do dissipador de calor: condutividade térmica, emissividade e resistência de contacto. Cada opção de tratamento apresenta diferentes vantagens e limitações:

| Tratamento de superfície | Condutividade térmica Impacto | Índice de Emissividade | Resistência à corrosão | Aplicações típicas |

|---|---|---|---|---|

| Alumínio nu | Excelente (linha de base) | Baixa (0,04-0,06) | Pobres | Ambientes interiores controlados |

| Anodização (transparente) | Bom (redução 5-8%) | Moderado (0,7-0,8) | Muito bom | Eletrónica geral, dispositivos de consumo |

| Anodização (preto) | Bom (redução 5-8%) | Excelente (0,9+) | Muito bom | Arrefecimento dependente da radiação, equipamento exterior |

| Conversão de cromato | Muito bom (redução de 2-3%) | Moderado (0,5-0,6) | Excelente | Ambientes marinhos, equipamento industrial |

| Alodine | Muito bom (redução de 2-3%) | Moderado (0,5-0,6) | Bom | Aplicações aeroespaciais e militares |

| Revestimento em pó | Razoável (redução 10-15%) | Muito bom (0,8-0,9) | Excelente | Equipamento de exterior, aplicações decorativas |

Compreender estas caraterísticas de desempenho permite uma seleção estratégica com base nos seus requisitos específicos de arrefecimento e ambiente de funcionamento.

Anodização: O melhorador de desempenho versátil

A anodização é o tratamento de superfície mais utilizado para dissipadores de calor em alumínio extrudido, e por boas razões. Este processo eletroquímico cria uma camada de óxido controlada que transforma fundamentalmente a superfície do alumínio, mantendo excelentes propriedades térmicas.

Tipos de anodização para aplicações de dissipadores de calor

Nos meus mais de 15 anos a conceber soluções térmicas no PTSMAKE, trabalhei extensivamente com três tipos principais de anodização para dissipadores de calor:

Anodização tipo II (padrão)

A anodização de tipo II cria uma camada de óxido de espessura moderada (10-25 microns) que proporciona:

- Excelente resistência à corrosão para a maioria dos ambientes

- Dureza superior da superfície em comparação com o alumínio nu

- Boas propriedades de isolamento elétrico quando necessário

- Disponível em acabamentos transparentes ou coloridos, incluindo preto

Esta anodização padrão representa o melhor equilíbrio de caraterísticas de desempenho para a maioria das aplicações de arrefecimento de componentes electrónicos. A ligeira redução da condutividade térmica é compensada por uma melhor emissividade e proteção ambiental.

Anodização tipo III (Anodização dura)

Para aplicações mais exigentes, o Tipo III ou "anodização dura" cria uma superfície mais espessa e mais duradoura:

- Resistência excecional ao desgaste (até 65+ de dureza Rockwell C)

- Proteção superior contra a corrosão, mesmo em ambientes agressivos

- Camada dieléctrica mais espessa para um melhor isolamento elétrico

- Aspeto tipicamente mais escuro (a cor natural varia entre o cinzento e o preto)

Embora a anodização dura reduza ligeiramente a condutividade térmica em comparação com o Tipo II, a sua durabilidade superior torna-a ideal para dissipadores de calor em equipamento industrial, instalações exteriores ou ambientes de elevada vibração em que os danos na superfície comprometeriam o desempenho.

Anodização negra para melhoria da radiação

Os acabamentos anodizados a preto merecem uma menção especial para aplicações térmicas. Ao aumentar a emissividade da superfície de aproximadamente 0,05 (alumínio nu) para 0,9+, a anodização preta melhora drasticamente as capacidades de transferência de calor por radiação.

Em aplicações em que a convecção natural e a radiação são os principais mecanismos de arrefecimento, este reforço pode melhorar o desempenho térmico global em 20-35%, apesar da ligeira redução na transferência de calor por condução através da própria camada anodizada.

O processo de anodização e considerações de qualidade

O processo de anodização envolve várias etapas críticas:

- Preparação e limpeza da superfície

- Imersão em banho de anodização com corrente eléctrica controlada

- Tingimento opcional para acabamentos coloridos

- Vedação para aumentar a resistência à corrosão

A qualidade pode variar significativamente entre fornecedores. No PTSMAKE, mantemos controlos rigorosos do processo para obter uma espessura de camada uniforme, uma cor consistente (particularmente importante para a anodização preta) e uma vedação adequada para garantir o máximo desempenho a longo prazo.

Revestimentos de conversão de cromatos: Proteção superior contra a corrosão

Para aplicações em que a resistência à corrosão é prioritária, os revestimentos de conversão de cromato oferecem uma proteção excecional com um impacto mínimo no desempenho térmico.

Vantagens dos tratamentos com cromatos

Os revestimentos de conversão de cromatos proporcionam:

- Resistência superior à projeção de sal e à exposição a produtos químicos

- Redução mínima da condutividade térmica (tipicamente 2-3%)

- Excelente base para tratamentos adicionais ou tintas quando necessário

- Propriedades de auto-regeneração para danos superficiais menores

Estas caraterísticas tornam os tratamentos com cromato particularmente valiosos para dissipadores de calor instalados em regiões costeiras, instalações de processamento químico ou outros ambientes agressivos onde estão presentes aceleradores de corrosão.

Considerações ambientais e alternativas

Os tratamentos tradicionais com cromato hexavalente enfrentam cada vez mais restrições regulamentares devido a preocupações ambientais. Em resposta, a indústria desenvolveu várias alternativas:

- Processos de cromato trivalente com impacto ambiental reduzido

- Tratamentos sem crómio à base de compostos de zircónio

- Revestimentos híbridos de conversão orgânicos/inorgânicos

Estes tratamentos mais recentes mantêm a maioria dos benefícios de desempenho, ao mesmo tempo que cumprem os requisitos de conformidade ambiental. Ao selecionar alternativas ao cromato, recomendo sempre a realização de testes exaustivos em condições reais de aplicação, uma vez que o desempenho pode variar significativamente entre diferentes alternativas.

Tratamentos de alodine para aplicações especializadas

Alodine (também conhecido como película química ou revestimento de conversão de cromato8) representa um tratamento especializado particularmente valorizado em aplicações aeroespaciais e militares, onde a condutividade eléctrica deve ser mantida juntamente com a proteção contra a corrosão.

Principais atributos dos tratamentos com Alodine

O Alodine oferece várias vantagens únicas:

- Excelente condutividade eléctrica, mantendo a resistência à corrosão

- Impacto mínimo no desempenho térmico (redução de 2-3%)

- Camada muito fina que mantém a precisão dimensional

- Aspeto dourado/amarelo que ajuda na inspeção visual da qualidade

Estas propriedades tornam o Alodine ideal para dissipadores de calor que também servem de ligação à terra eléctrica ou de proteção EMI, especialmente em aplicações de elevada fiabilidade em que a qualidade da ligação continua a ser crítica durante uma vida útil prolongada.

Tecnologias de superfície emergentes para um melhor desempenho

A indústria de gestão térmica continua a desenvolver tratamentos de superfície inovadores que ultrapassam os limites do desempenho dos dissipadores de calor.

Oxidação por microarco (MAO)

Este tratamento de superfície avançado cria uma camada semelhante à cerâmica com..:

- Dureza superior à anodização dura tradicional

- Excelentes propriedades de emissividade térmica

- Maior resistência a temperaturas extremas

- Melhor aderência para revestimentos secundários quando necessário

Embora atualmente mais cara do que os processos tradicionais, a tecnologia MAO oferece vantagens de desempenho significativas para aplicações especializadas com condições de funcionamento extremas.

Revestimentos térmicos específicos

Vários revestimentos especializados centram-se especificamente na melhoria da radiação térmica:

- Revestimentos de alta emissividade à base de cerâmica

- Compósitos de polímeros termicamente condutores

- Tratamentos de superfície com nanopartículas

Estes acabamentos inovadores visam frequentemente aspectos específicos do desempenho térmico, como a maximização da emissividade do infravermelho médio ou a otimização do desempenho em determinadas gamas de temperatura.

Orientações práticas de seleção para a sua aplicação

A seleção do tratamento de superfície ideal implica o equilíbrio de vários factores:

Seleção com base no ambiente