O UHMWPE é maquinável?

Já alguma vez tentou maquinar UHMWPE apenas para descobrir que as suas ferramentas se colam ou que o material se deforma sob pressão? Já vi muitos engenheiros a debaterem-se com este plástico único. As suas propriedades excepcionais tornam-no valioso, mas também criam desafios de maquinação significativos que podem levar a atrasos nos projectos e a problemas de qualidade.

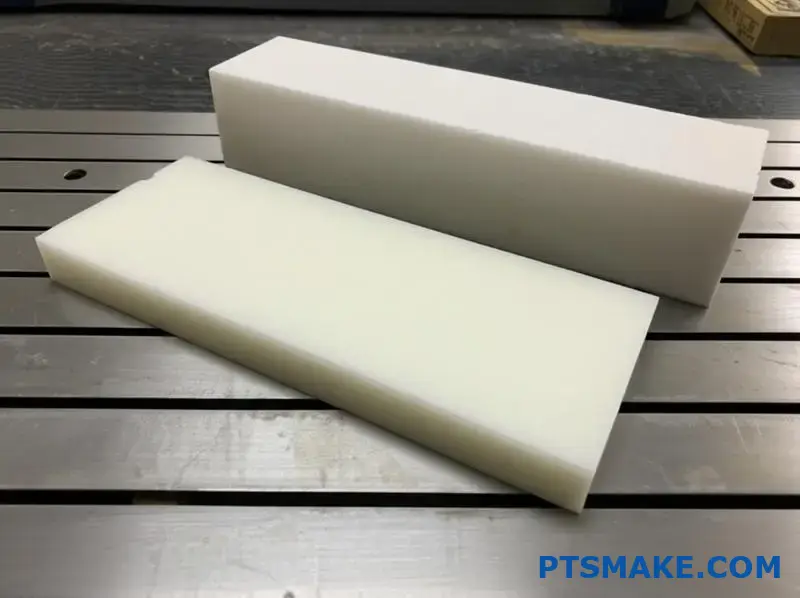

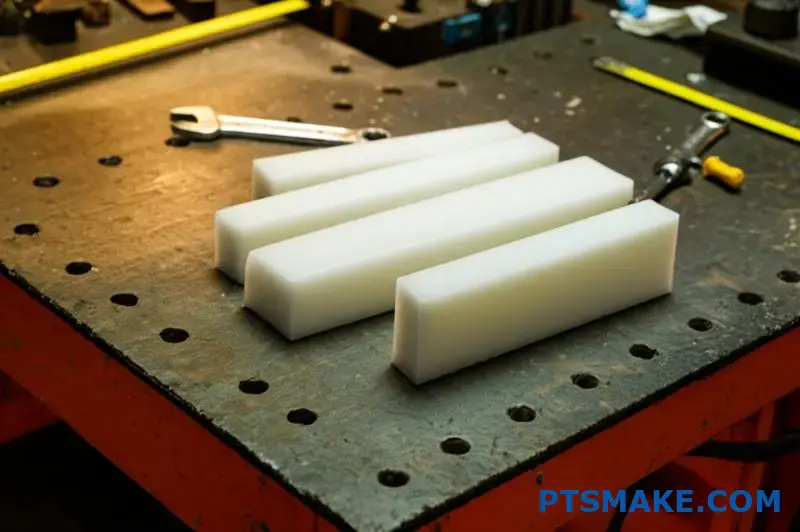

Sim, o UHMWPE (polietileno de peso molecular ultra-elevado) é maquinável, mas requer técnicas específicas. O seu baixo coeficiente de fricção e o seu elevado peso molecular exigem ferramentas afiadas, velocidades mais lentas, arrefecimento adequado e fixação especializada para obter resultados precisos.

Trabalhei com UHMWPE em muitos projectos no PTSMAKE e posso dizer que vale a pena dominar os seus requisitos de maquinação. Este material oferece uma incrível resistência ao desgaste e ao impacto que poucos outros plásticos conseguem igualar. Se está a considerar o UHMWPE para o seu próximo projeto, vai querer compreender os desafios específicos e as soluções para maquinar eficazmente este material versátil.

Quais são as desvantagens e vantagens do UHMWPE?

Já alguma vez se perguntou porque é que alguns materiais parecem perfeitos para uma aplicação e problemáticos para outra? O UHMWPE apresenta exatamente este paradoxo - oferecendo propriedades excepcionais que entusiasmam os engenheiros e, simultaneamente, criando desafios que podem enlouquecer as equipas de produção.

O UHMWPE (polietileno de peso molecular ultra-elevado) combina uma notável resistência ao desgaste, resistência ao impacto e estabilidade química com propriedades de baixa fricção. No entanto, sofre de difícil maquinabilidade, fraca resistência ao calor, suscetibilidade à degradação por UV e caraterísticas de ligação difíceis que limitam determinadas aplicações.

Compreender as propriedades fundamentais do UHMWPE

O UHMWPE destaca-se entre os plásticos de engenharia devido à sua estrutura molecular única. Com cadeias moleculares que podem ser 10-100 vezes mais longas do que o polietileno normal, este material atinge propriedades mecânicas excepcionais. O peso molecular extraordinariamente elevado (normalmente 3,5-7,5 milhões de g/mol) cria um material com cadeias interligadas que proporcionam uma resistência ao desgaste e uma tenacidade superiores.

Nos meus mais de 15 anos no PTSMAKE, vi em primeira mão como este material supera muitos metais e outros plásticos em aplicações de elevado desgaste. A estrutura molecular confere ao UHMWPE a sua combinação caraterística de:

- Coeficiente de atrito extremamente baixo (semelhante ao PTFE)

- Excelente resistência à abrasão

- Elevada resistência ao impacto, mesmo a temperaturas criogénicas

- Resistência química à maioria dos ácidos, bases e solventes

- Propriedades auto-lubrificantes

- Excelente resistência à fadiga

Principais vantagens do UHMWPE

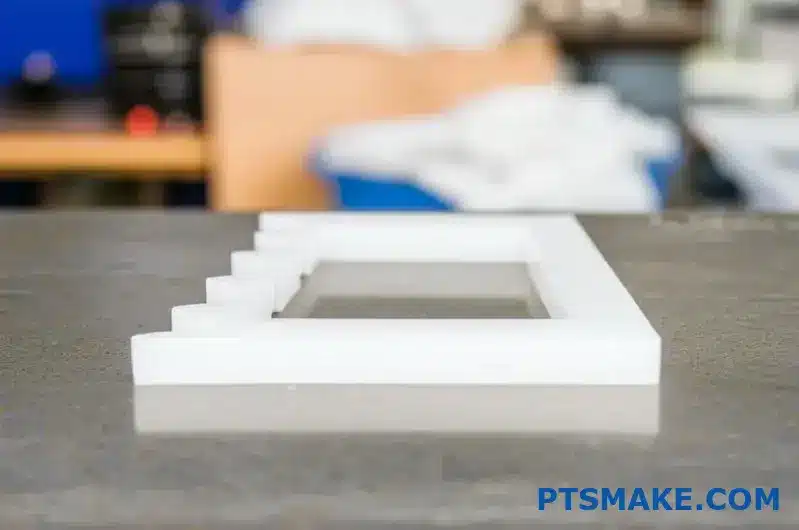

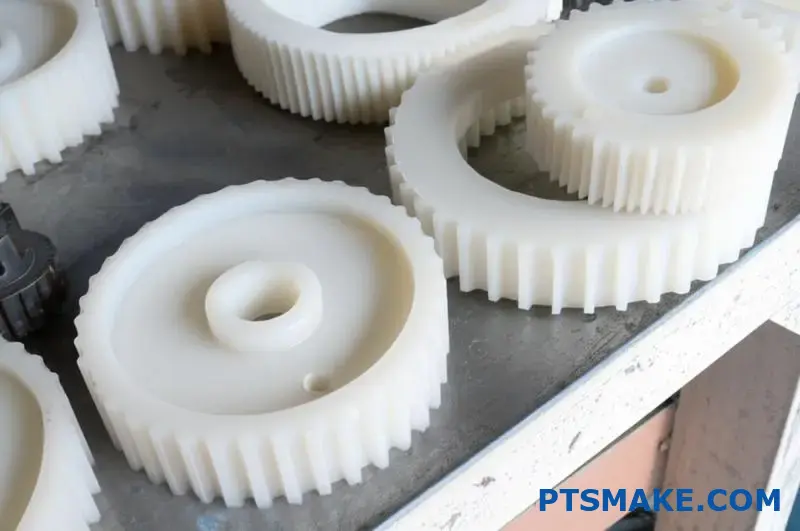

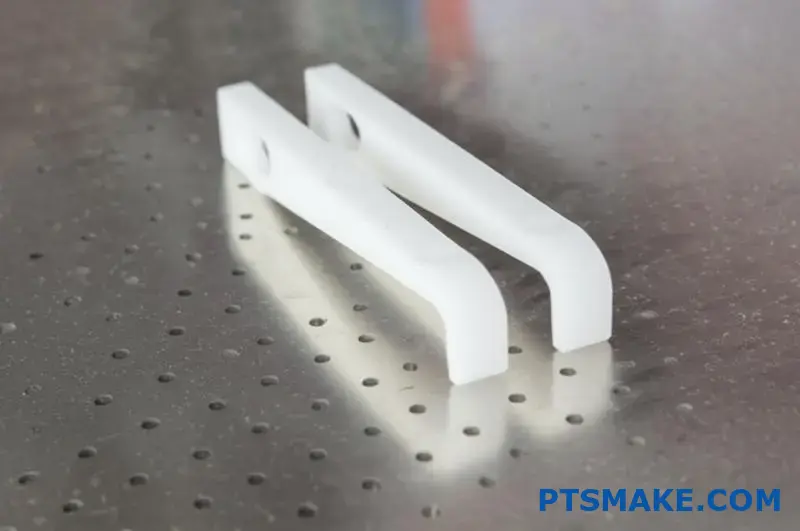

Resistência ao desgaste e durabilidade superiores

O UHMWPE oferece propriedades de desgaste excepcionais que o tornam ideal para componentes expostos a fricção constante. Este desempenho tribológico1 traduz-se em longevidade em aplicações como:

- Componentes de transportadores e revestimentos de calhas

- Engrenagens e rodas dentadas

- Tiras de desgaste e guias

- Componentes de equipamento mineiro

Ao maquinar peças em UHMWPE para ambientes de elevado desgaste, conseguimos consistentemente uma vida útil 3-5 vezes superior em comparação com materiais tradicionais como o nylon ou o acetal.

Resistência química

Outra vantagem significativa é a notável estabilidade química do UHMWPE. Resiste a:

- Ácidos e bases

- Solventes orgânicos

- Álcoois e cetonas

- Humidade e água

Isto torna-o perfeito para equipamento de processamento químico, tanques de armazenamento e componentes de laboratório onde outros materiais se degradariam rapidamente.

Resistência excecional ao impacto

A capacidade do UHMWPE para absorver a energia do impacto sem rachar ou partir distingue-o da maioria dos plásticos de engenharia. Já vi componentes de UHMWPE resistirem a impactos que quebrariam outros materiais, especialmente em ambientes de baixa temperatura, onde muitos plásticos se tornam frágeis.

Desvantagens do UHMWPE

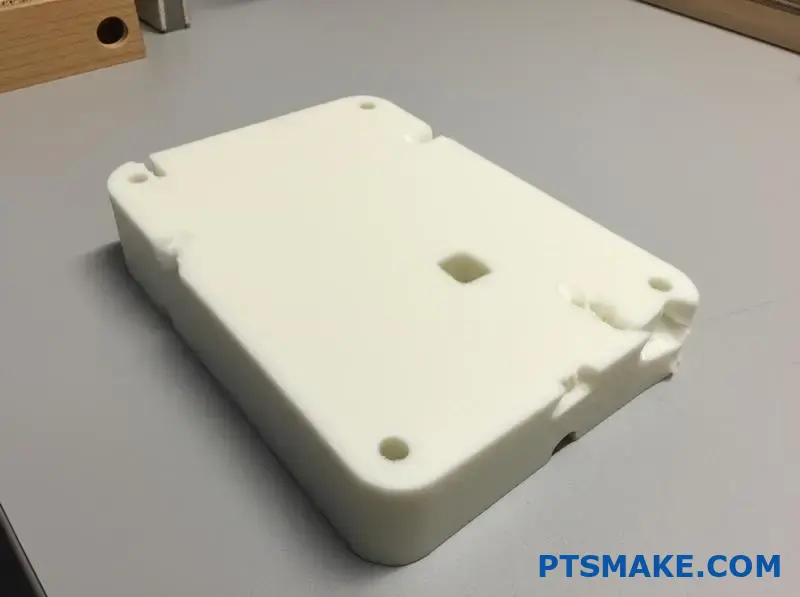

Desafios de fabrico

Apesar das suas propriedades impressionantes, o UHMWPE apresenta dificuldades significativas de processamento:

| Método de fabrico | Desafios com o UHMWPE |

|---|---|

| Maquinação CNC | Difícil de maquinar de forma limpa, tende a colar as ferramentas, fraca estabilidade dimensional |

| Moldagem por injeção | Quase impossível devido à viscosidade extremamente elevada da massa fundida |

| Extrusão | Requer equipamento e conhecimentos especializados |

| Moldagem por compressão | Método de processamento primário, mas lento e limitado a formas simples |

Na PTSMAKE, desenvolvemos protocolos de maquinação especializados para o UHMWPE para ultrapassar estes desafios, mas estes requerem equipamento de precisão e operadores experientes.

Gama de temperaturas limitada

Embora o UHMWPE tenha um desempenho excecional a baixas temperaturas, sofre quando exposto ao calor:

- Começa a amolecer por volta dos 80°C (176°F)

- A distorção da forma ocorre a temperaturas relativamente baixas

- Não pode ser utilizado em aplicações de alta temperatura

Esta limitação de temperatura restringe a sua utilização em muitos ambientes industriais onde a exposição ao calor é comum.

Fraca resistência aos raios UV

O UHMWPE degrada-se quando exposto à luz ultravioleta, tornando-o inadequado para aplicações no exterior sem aditivos ou revestimentos protectores. O material pode tornar-se frágil e desenvolver fissuras finas na superfície após uma exposição prolongada aos raios UV.

Dificuldades de ligação e união

As mesmas propriedades que tornam o UHMWPE quimicamente resistente também o tornam extremamente difícil de colar:

- Os adesivos convencionais não aderem bem

- Não pode ser soldado com solvente como outros plásticos

- Requer tratamentos de superfície especiais para uma ligação eficaz

- A fixação mecânica é frequentemente o único método de união fiável

Considerações sobre os custos

Embora não seja o plástico de engenharia mais caro, o UHMWPE tem um preço mais elevado do que os plásticos normais. Esta diferença de custo é justificada quando as vantagens de desempenho do material se alinham com os requisitos da aplicação, mas pode ser proibitiva para projectos em que as suas propriedades únicas não são essenciais.

Equilíbrio entre vantagens e desvantagens

A escolha do UHMWPE requer uma consideração cuidadosa dos seus pontos fortes e limitações. Com base na minha experiência no PTSMAKE, as aplicações mais bem sucedidas tiram partido da resistência ao desgaste, da resistência ao impacto e da estabilidade química do UHMWPE, atenuando simultaneamente os seus desafios de processamento através de técnicas de conceção e fabrico adequadas.

Para muitos clientes, a vida útil prolongada e os custos de manutenção reduzidos justificam, em última análise, o investimento inicial mais elevado em componentes de UHMWPE. No entanto, as aplicações que requerem resistência ao calor, estabilidade aos raios UV ou métodos de união complexos podem beneficiar de materiais alternativos ou soluções compostas.

Quão flexível é o UHMW?

Já alguma vez pensou se aquele plástico UHMW resistente poderia dobrar-se sem partir para a sua aplicação? Muitos engenheiros enfrentam este dilema quando selecionam materiais para peças que necessitam de durabilidade e flexibilidade, comprometendo frequentemente uma qualidade por outra e acabando com componentes que falham prematuramente.

O UHMW (polietileno de peso molecular ultra-elevado) oferece uma flexibilidade moderada com excelentes propriedades de memória. Embora não seja tão flexível como a borracha ou os elastómeros, o UHMW pode fletir sob carga e regressar à sua forma original, o que o torna ideal para aplicações que requerem resistência ao impacto e algum grau de curvatura sem deformação permanente.

Compreender as caraterísticas de flexibilidade do UHMW

O polietileno UHMW ocupa uma posição única no espetro dos plásticos de engenharia. A sua estrutura molecular de cadeia longa confere-lhe uma combinação de rigidez e flexibilidade que poucos materiais conseguem igualar. Este equilíbrio torna-o particularmente valioso para aplicações em que é necessário algum grau de flexibilidade, mas em que a elasticidade absoluta comprometeria os requisitos funcionais.

A flexibilidade do UHMW resulta da sua estrutura semi-cristalina. Ao contrário dos polímeros totalmente cristalinos, que tendem a ser frágeis, ou dos polímeros totalmente amorfos, que podem ser demasiado macios, o UHMW tem regiões de arranjos moleculares ordenados (cristalinos) e desordenados (amorfos). Esta caraterística estrutural permite que o material se flexione sob carga, mantendo a estabilidade dimensional global.

Medição da flexibilidade do UHMW

Quando se fala de flexibilidade em termos de engenharia, referimo-nos frequentemente a propriedades mecânicas específicas que podem ser medidas e comparadas. Para o UHMW, estas propriedades-chave incluem:

| Imóveis | Valor típico Intervalo | Comparação com outros materiais |

|---|---|---|

| Módulo de flexão | 0,7-1,5 GPa | Inferior ao nylon (2-3 GPa), muito inferior ao alumínio (69 GPa) |

| Alongamento na rutura | 200-350% | Superior ao acetal (25-75%), inferior aos TPE (300-700%) |

| Vida flexível | Excelente (10⁶+ ciclos) | Superior à maioria dos plásticos rígidos, inferior aos elastómeros |

| Flexibilidade a temperaturas frias | Mantém a flexibilidade até -40°F | Melhor do que a maioria dos plásticos, que se tornam frágeis a baixas temperaturas |

Nos meus anos no PTSMAKE, descobri que estes valores numéricos apenas contam parte da história. A flexibilidade do UHMW no mundo real torna-se mais evidente quando se projectam peças que têm de absorver o impacto, acomodar ligeiros desalinhamentos ou proporcionar propriedades de amortecimento de vibrações.

Flexibilidade do UHMW em diferentes factores de forma

A flexibilidade do UHMW varia significativamente em função da sua espessura e do seu fator de forma. Esta é uma consideração crítica ao projetar peças que requerem caraterísticas de flexibilidade específicas.

Correlação entre a espessura da chapa e a flexibilidade

As chapas de UHMW apresentam uma relação previsível entre espessura e flexibilidade:

- Folhas finas (1/16" a 1/8"): Altamente flexível, pode ser dobrada à mão

- Folhas médias (1/4" a 1/2"): Flexibilidade moderada, dobra-se sob força significativa

- Chapas espessas (3/4" e superior): Flexibilidade mínima, principalmente rígida

Haste e tubular UHMW

O UHMW em forma de varão ou tubular apresenta caraterísticas de flexibilidade únicas. Os perfis maciços são relativamente rígidos em comprimentos mais curtos, mas podem apresentar uma flexibilidade significativa quando os vãos mais longos não são suportados. O UHMW tubular, que ocasionalmente produzimos para aplicações especializadas, oferece maior flexibilidade em comparação com perfis sólidos de diâmetro externo semelhante.

Esta propriedade torna os tubos UHMW particularmente valiosos para aplicações que requerem resistência ao desgaste e capacidade de navegar em curvas e contracurvas, tais como sistemas de manuseamento de materiais com percursos curvos.

Efeitos da temperatura na flexibilidade do UHMW

Um dos aspectos mais notáveis da flexibilidade do UHMW é a forma como mantém o desempenho numa vasta gama de temperaturas. Ao contrário de muitos plásticos que se tornam frágeis em ambientes frios, o UHMW mantém a sua flexibilidade mesmo a temperaturas extremamente baixas.

Desempenho em tempo frio

A temperaturas tão baixas como -40°F (-40°C), o UHMW mantém a maior parte da sua flexibilidade à temperatura ambiente. Esta resiliência criogénica2 torna-o uma excelente escolha para equipamento exterior, aplicações de armazenamento a frio e ambientes polares onde outros materiais se tornariam perigosamente frágeis.

Trabalhei com vários clientes da indústria alimentar que escolheram especificamente o UHMW para componentes de transportadores de congelação, precisamente porque mantém a sua resistência ao impacto e flexibilidade nestas condições adversas.

Efeitos do calor na flexibilidade

Embora o UHMW seja excelente em ambientes frios, as suas caraterísticas de flexibilidade alteram-se com o aumento da temperatura:

- Abaixo de 80°F (27°C): Óptima flexibilidade com excelente memória

- 80-120°F (27-49°C): Maior flexibilidade, memória ligeiramente reduzida

- Acima de 120°F (49°C): Aumento significativo da flexibilidade, redução da integridade estrutural

- Aproximação a 180°F (82°C): Começa a deformar-se permanentemente, a flexibilidade deixa de ser uma propriedade relevante

Considerações sobre a flexibilidade específica da aplicação

O nível adequado de flexibilidade do UHMW depende inteiramente dos requisitos da aplicação. Na PTSMAKE, ajudamos os clientes a avaliar se as caraterísticas de flexibilidade do UHMW estão de acordo com as suas necessidades específicas.

Aplicações ideais para a flexibilidade do UHMW

A flexibilidade moderada do UHMW torna-o particularmente adequado para:

- Componentes de absorção de impacto (para-choques, protecções, almofadas de desgaste)

- Superfícies de manuseamento de materiais que exigem uma ligeira inclinação (calhas, revestimentos)

- Peças que cobrem fendas que sofrem cargas ocasionais

- Componentes que necessitam de acomodar a expansão/contração térmica

- Aplicações onde o amortecimento de vibrações é benéfico

Quando a flexibilidade do UHMW pode ser insuficiente

Para aplicações que exijam extrema flexibilidade ou elasticidade, o UHMW pode não ser a escolha ideal:

- Vedantes ou juntas altamente flexíveis (os elastómeros são normalmente melhores)

- Aplicações que requerem flexões extremas repetidas (ângulos >90°)

- Componentes que devem esticar significativamente (de preferência elastómeros)

- Peças que requerem uma resistência progressiva (melhor os compostos de borracha)

Melhorar ou controlar a flexibilidade do UHMW

Através de uma cuidadosa engenharia e seleção de materiais, podemos influenciar as caraterísticas de flexibilidade dos componentes UHMW para melhor corresponder aos requisitos das aplicações.

O UHMW está disponível em várias formulações que oferecem propriedades de flexibilidade modificadas:

- UHMW padrão: flexibilidade de base

- UHMW com aditivos (silicone, etc.): Flexibilidade ligeiramente aumentada

- UHMW reticulado: flexibilidade reduzida, maior resistência ao calor

- UHMW reforçado com fibras: flexibilidade significativamente reduzida, maior rigidez

As caraterísticas de conceção também podem ser incorporadas para criar uma flexibilidade controlada em estruturas UHMW rígidas. Estas incluem secções finas, dobradiças vivas, padrões de acordeão e áreas vazias estratégicas que permitem padrões de flexão previsíveis, mantendo a integridade estrutural global.

O UHMW é melhor do que o HDPE em termos de maquinabilidade?

Já se debateu com a escolha entre UHMW e HDPE para os seus projectos de maquinação? Muitos engenheiros enfrentam este dilema quando equilibram as propriedades do material com a viabilidade de fabrico, perguntando-se frequentemente se o preço superior do UHMW se traduz numa melhor maquinabilidade ou se estão apenas a complicar desnecessariamente a sua vida.

Ao comparar a maquinabilidade, o PEAD padrão é geralmente mais fácil de maquinar do que o polietileno UHMW. O PEAD produz cortes mais limpos, melhores acabamentos e mantém tolerâncias mais apertadas com menos desgaste da ferramenta. No entanto, o UHMW oferece um desempenho superior do produto final em aplicações de desgaste, apesar de ser mais difícil de maquinar.

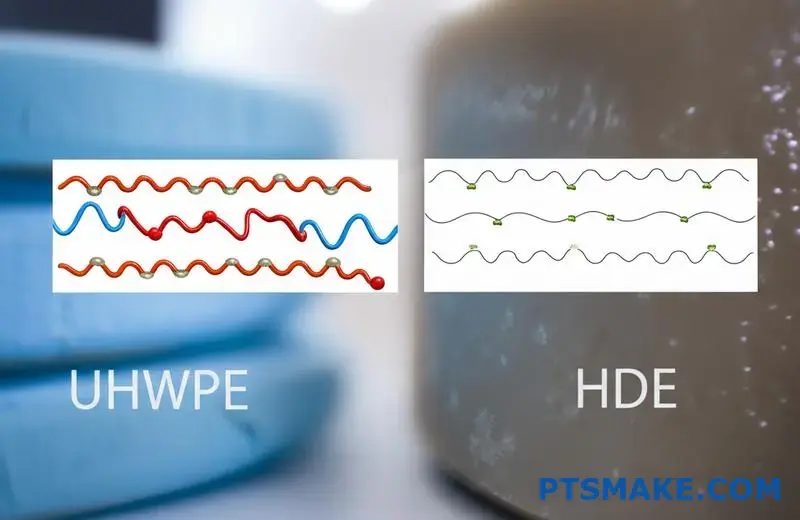

Comparação das estruturas moleculares do UHMW e do HDPE

A diferença fundamental entre o UHMW e o HDPE começa ao nível molecular, o que afecta diretamente a maquinabilidade. O UHMW (polietileno de peso molecular ultra-elevado) tem cadeias poliméricas extremamente longas com pesos moleculares tipicamente entre 3,5-7,5 milhões de g/mol, enquanto o HDPE (polietileno de alta densidade) padrão tem cadeias mais curtas com pesos moleculares à volta de 0,05-0,25 milhões de g/mol.

Estas diferenças moleculares criam caraterísticas distintas do material que afectam a maquinação:

Efeitos do comprimento da cadeia molecular na maquinagem

As cadeias moleculares excecionalmente longas do UHMW conferem-lhe uma excelente resistência ao desgaste e ao impacto, mas criam desafios durante o processo de maquinagem. As cadeias longas e emaranhadas comportam-se como uma linha de pesca emaranhada quando cortadas, dificultando uma separação limpa.

Em contrapartida, as cadeias moleculares mais curtas do PEAD permitem uma ação de corte mais limpa. O material separa-se de forma mais previsível sob a ferramenta de corte, resultando em menos gomas e superfícies de acabamento mais suaves.

Engate da ferramenta e formação de aparas

Caraterísticas de maquinagem do PEAD

Na maquinagem de PEAD, as aparas formam-se e separam-se mais rapidamente da peça de trabalho. Esta caraterística resulta em:

- Redução da produção de calor durante o corte

- Menos carga e goma na ferramenta

- Taxas de remoção de material mais previsíveis

- Melhor acabamento superficial diretamente da máquina

De acordo com a minha experiência no PTSMAKE, o PEAD permite geralmente velocidades de corte mais rápidas e taxas de avanço mais elevadas em comparação com o UHMW, tornando-o mais económico para produções de grande volume.

Desafios da maquinagem UHMW

O UHMW apresenta vários desafios distintos durante as operações de maquinagem:

- Tendência para colar as ferramentas de corte

- Maior fricção e geração de calor

- Empurrão do material contra as arestas de corte

- Maior dificuldade em manter tolerâncias apertadas

- Desgaste mais acentuado da ferramenta

Estes problemas resultam da notável resistência à abrasão e das propriedades auto-lubrificantes do UHMW - as mesmas caraterísticas que o tornam valioso nas aplicações finais tornam-no frequentemente problemático durante o fabrico.

Comparação do Controlo de Tolerância

A manutenção da precisão dimensional representa uma das diferenças mais significativas entre a maquinação destes materiais.

| Aspeto | PEAD | UHMW |

|---|---|---|

| Estabilidade dimensional | Bom | Razoável a medíocre |

| Capacidade de tolerância apertada | ±0,003" relativamente fácil | ±0,005" de desafio |

| Tendência de deformação | Baixa | Moderado |

| Sensibilidade ao calor durante a maquinagem | Inferior | Mais alto |

| Alteração dimensional pós-acabamento | Mínimo | Mais pronunciado |

O HDPE apresenta geralmente uma melhor estabilidade dimensional durante e após a maquinagem. O UHMW tem uma maior tendência para "relaxar" após a maquinagem à medida que as tensões internas se redistribuem, resultando por vezes em ligeiras alterações dimensionais horas ou mesmo dias após a conclusão da operação de maquinagem.

Capacidades de acabamento de superfícies

A qualidade do acabamento de superfície alcançável é outra consideração importante ao escolher entre estes materiais para peças maquinadas.

HDPE Acabamento da superfície

O PEAD produz normalmente melhores acabamentos de superfície com práticas de maquinagem normais:

- Superfícies de corte mais suaves

- Menos "imprecisão" nas margens

- Melhor definição da linha

- Aspeto mais consistente

- Menos defeitos visuais

A maioria das técnicas de maquinagem convencionais funciona bem com o PEAD, produzindo resultados previsíveis e esteticamente agradáveis com um mínimo de operações secundárias.

UHMW Acabamento da superfície

O UHMW requer frequentemente considerações adicionais para obter uma qualidade de superfície comparável:

- Pode apresentar "fios" ao longo dos bordos de corte

- Requer ferramentas mais afiadas para minimizar a rugosidade da superfície

- Necessita frequentemente de velocidades de corte mais lentas para um melhor acabamento

- Por vezes requer operações de acabamento secundário

- Pode desenvolver imperfeições na superfície devido ao calor durante a maquinagem

Na PTSMAKE, desenvolvemos técnicas especializadas de maquinação de UHMW para ultrapassar estes problemas, incluindo abordagens de arrefecimento criogénico para aplicações particularmente exigentes.

Seleção de ferramentas e considerações sobre o desgaste

A escolha das ferramentas de corte tem um impacto significativo no sucesso da maquinação de qualquer um dos materiais, mas as diferenças são acentuadas.

Requisitos de ferramentas para PEAD

O PEAD é relativamente indulgente no que diz respeito à seleção de ferramentas:

- As ferramentas HSS standard têm um desempenho adequado

- As geometrias convencionais funcionam bem

- Os ângulos normais de inclinação e de folga são eficazes

- A vida útil da ferramenta é geralmente boa

- Necessidade de ferramentas menos especializadas

Requisitos de ferramentas para UHMW

O UHMW exige considerações de ferramentas mais específicas:

- São necessárias arestas de corte extremamente afiadas

- Ângulos de inclinação mais elevados são benéficos

- As superfícies polidas da ferramenta reduzem o atrito

- Ferramentas PCD (diamante policristalino) por vezes necessárias para a produção

- Necessidade de substituição ou afiação mais frequente da ferramenta

A natureza abrasiva do UHMW, apesar do seu carácter aparentemente macio, acelera significativamente o desgaste da ferramenta em comparação com o HDPE. Este facto aumenta os custos de maquinação dos componentes UHMW para além do custo mais elevado do material.

Comparação de parâmetros de maquinagem

Os parâmetros óptimos de maquinação diferem significativamente entre estes materiais, sendo que o PEAD permite geralmente condições de corte mais agressivas.

| Parâmetro | PEAD | UHMW |

|---|---|---|

| Velocidade de corte | Mais rápido (500-1000 SFM) | Mais lento (300-700 SFM) |

| Taxa de alimentação | Mais alto | Inferior |

| Profundidade de corte | Possibilidade de maior agressividade | Recomendação mais conservadora |

| Requisitos de arrefecimento | Mínimo | Mais crítico |

| Envolvimento com a ferramenta | Pode ser superior | Deve ser limitado |

Estas diferenças traduzem-se diretamente na eficiência da produção. Na nossa oficina, podemos normalmente maquinar componentes PEAD 20-30% mais rapidamente do que peças UHMW equivalentes, o que tem um impacto significativo nos custos de produção.

Gestão térmica durante a maquinagem

A gestão do calor representa uma diferença crucial na maquinagem destes materiais.

Dissipação de calor em PEAD

O PEAD conduz melhor o calor do que o UHMW e tem um ponto de fusão ligeiramente mais elevado, o que o torna mais tolerante durante as operações de maquinagem:

- Menos propenso à fusão localizada

- Melhor dissipação do calor da zona de corte

- Menor coeficiente de fricção durante o corte

- Menor tendência para aderir às ferramentas quando aquecidas

- Maior tolerância para parâmetros de maquinagem agressivos

Desafios de calor com UHMW

A fraca condutividade térmica do UHMW cria desafios significativos:

- O calor concentra-se na interface de corte

- O material pode galgar facilmente as ferramentas de corte

- Mais suscetível de sofrer deformações térmicas

- Requer abordagens de corte mais conservadoras

- Necessita frequentemente de estratégias de arrefecimento adicionais

Os desafios térmicos com UHMW requerem frequentemente taxas de remoção de material reduzidas e tempos de ciclo aumentados, afectando ainda mais os aspectos económicos da maquinação deste material.

Análise Custo-Benefício para Aplicações de Maquinação

Ao decidir entre estes materiais, devem ser considerados vários factores para além da maquinabilidade pura:

- Custo da matéria-prima (o UHMW é normalmente 2-3 vezes superior ao HDPE)

- Tempo de maquinagem (20-30% mais longo para UHMW)

- Consumo de ferramentas (mais elevado para UHMW)

- Requisitos de utilização final (resistência ao desgaste, resistência ao impacto, etc.)

- Volume e calendário de produção

Para aplicações em que as caraterísticas de desempenho superior do UHMW não são críticas, o HDPE representa frequentemente a escolha mais económica, oferecendo uma melhor maquinabilidade a um custo de material mais baixo. No entanto, em aplicações em que a resistência ao desgaste, a resistência ao impacto ou a resistência química são fundamentais, os desafios de maquinação do UHMW podem valer a pena, apesar dos custos de processamento mais elevados.

Otimização das abordagens de maquinação para ambos os materiais

Com base na minha experiência no PTSMAKE, encontrei várias estratégias eficazes para melhorar os resultados ao maquinar qualquer um dos materiais:

Para PEAD:

- Utilizar ferramentas de corte de plástico afiadas e corretamente concebidas

- Manter velocidades e avanços moderados

- Assegurar a evacuação adequada das aparas

- Suportar secções de paredes finas durante a maquinagem

- Permitir um ligeiro retorno do material em aplicações de precisão

Para UHMW:

- Utilizar ferramentas de corte extremamente afiadas com superfícies polidas

- Utilizar velocidades de corte mais frias e taxas de avanço conservadoras

- Proporciona um arrefecimento abundante, especialmente para cortes profundos

- Conceber dispositivos de fixação para minimizar a deflexão da peça de trabalho

- Prever material suplementar para as passagens finais de acabamento

Ambos os materiais beneficiam de estratégias de fixação adequadas que minimizem a deformação da fixação, ao mesmo tempo que proporcionam um suporte adequado durante toda a operação de corte.

Qual é a diferença entre usinagem de UHMW e HDPE?

Já alguma vez se perguntou porque é que dois polietilenos de aspeto semelhante requerem abordagens de maquinação completamente diferentes? Muitos engenheiros tratam erradamente o UHMW e o HDPE como permutáveis nos seus programas CNC, apenas para descobrir peças estragadas, ferramentas danificadas e prazos falhados quando as máquinas começam a funcionar.

A principal diferença entre a maquinagem UHMW e HDPE reside nas suas estruturas moleculares. O PEAD maquina de forma mais previsível, com melhor acabamento superficial e estabilidade dimensional, enquanto as cadeias de polímeros extremamente longas do UHMW provocam a gomagem do material, o carregamento da ferramenta e requerem velocidades mais lentas com ferramentas mais afiadas para obter resultados comparáveis.

Diferenças fundamentais de materiais que afectam a maquinabilidade

Quando comparamos o UHMW (polietileno de peso molecular ultra-elevado) e o HDPE (polietileno de alta densidade), estamos essencialmente a olhar para parentes da família do polietileno com caraterísticas dramaticamente diferentes. Estas diferenças resultam principalmente das suas estruturas moleculares e têm um impacto direto na forma como respondem às operações de maquinagem.

Comparação de pesos moleculares

A distinção mais significativa entre estes materiais é o seu peso molecular:

| Material | Peso molecular (g/mol) | Comprimento da corrente | Cristalinidade |

|---|---|---|---|

| PEAD | 200,000-500,000 | Moderado | 70-80% |

| UHMW | 3,000,000-6,000,000 | Extremamente longo | 45-55% |

Esta diferença substancial no peso molecular cria desafios de maquinação únicos. O comprimento moderado das cadeias do HDPE permite que o material corte de forma limpa, com as aparas a partirem-se de forma previsível durante as operações de maquinagem. Em contrapartida, as cadeias moleculares extremamente longas do UHMW ficam emaranhadas, fazendo com que o material resista a um corte limpo e, em vez disso, "manche" ou deforme-se quando maquinado com técnicas padrão.

Comportamento térmico durante a maquinagem

A gestão da temperatura representa outra diferença crucial na maquinagem destes materiais:

- PEAD: Uma melhor condutividade térmica permite que o calor se dissipe mais eficazmente durante a maquinagem, reduzindo o risco de fusão ou deformação localizada.

- UHMW: A fraca condutividade térmica faz com que o calor se concentre na interface de corte, podendo levar à gomagem do material, à aderência da ferramenta e a imprecisões dimensionais.

Na PTSMAKE, desenvolvemos técnicas de arrefecimento especializadas para a maquinação de UHMW que ajudam a gerir estes desafios térmicos, particularmente para componentes de precisão com tolerâncias apertadas.

Engate da ferramenta e dinâmica de corte

Diferenças na formação de aparas

A forma como cada material forma aparas durante as operações de maquinagem revela muito sobre a sua maquinabilidade:

- Formação de aparas de PEAD: Forma limalhas discretas que se separam da peça de trabalho, permitindo uma remoção eficiente do material com uma geração mínima de calor.

- Formação de aparas UHMW: Tende a formar aparas contínuas e fibrosas que podem envolver as ferramentas, causando interrupções e potenciais danos tanto na ferramenta como na peça de trabalho.

Nos nossos centros de maquinação, instalámos sistemas especializados de gestão de aparas especificamente para lidar com as caraterísticas desafiantes das aparas de UHMW.

Forças de corte e pressão da ferramenta

A resistência ao corte também difere significativamente entre estes materiais:

- PEAD: Requer forças de corte moderadas, responde de forma previsível à pressão da ferramenta.

- UHMW: Apresenta maior resistência ao corte, por vezes "empurra" contra a aresta de corte devido à sua elasticidade e tenacidade.

Considerações sobre o acabamento da superfície e a qualidade

Uma das diferenças mais notórias na maquinagem destes materiais é a qualidade do acabamento superficial que é possível obter com técnicas padrão.

Capacidades de acabamento de superfícies

| Aspeto | PEAD | UHMW |

|---|---|---|

| Acabamento como maquinado | Suave, consistente | Frequentemente rugosas, podem apresentar marcas de ferramentas |

| Qualidade do rebordo | Limpo, bem definido | Pode ser felpudo ou ter fios pendentes |

| Uniformidade da superfície | Altamente uniforme | Pode apresentar variações na textura |

| Capacidade de polimento | Bom | Limitada |

O PEAD produz geralmente acabamentos de superfície superiores logo à saída da máquina, enquanto o UHMW requer frequentemente operações de acabamento adicionais para obter resultados comparáveis. Esta diferença afecta tanto a estética como as caraterísticas funcionais dos componentes acabados.

Estabilidade dimensional durante e após a maquinação

Outra diferença fundamental reside na forma como estes materiais mantêm as suas dimensões:

- PEAD: Apresenta uma boa estabilidade dimensional durante a maquinagem, com um movimento mínimo após a maquinagem.

- UHMW: Tende a "relaxar" após a maquinagem à medida que as tensões internas se redistribuem, resultando por vezes em ligeiras alterações dimensionais horas ou mesmo dias após a maquinagem.

Esta caraterística do UHMW requer uma consideração especial no planeamento do design e da maquinação, necessitando frequentemente de provisões para alterações dimensionais após a maquinação.

Seleção e otimização de ferramentas

A escolha das ferramentas de corte tem um impacto significativo no sucesso da maquinação de qualquer um dos materiais, mas os requisitos diferem consideravelmente.

Geometria da ferramenta de corte

Para obter resultados óptimos com cada material:

- PEAD: As geometrias padrão de corte de plástico funcionam bem, com ângulos de inclinação moderados e folgas convencionais.

- UHMW: Beneficia de geometrias de ferramentas especializadas com ângulos de inclinação mais elevados, superfícies de corte polidas e arestas de corte extremamente afiadas.

Padrões de desgaste de ferramentas

A forma como as ferramentas se desgastam ao cortar estes materiais também é diferente:

- PEAD: Provoca um desgaste moderado e previsível da ferramenta, principalmente por abrasão.

- UHMW: Acelera o desgaste da ferramenta através de uma combinação de mecanismos de abrasão e adesão, criando frequentemente padrões de desgaste irregulares que podem afetar a qualidade da peça.

Na PTSMAKE, descobrimos que investir em ferramentas de primeira qualidade para maquinagem UHMW proporciona uma melhor economia global do que utilizar ferramentas padrão que requerem substituição ou afiação frequentes.

Otimização dos parâmetros de maquinagem

Os parâmetros de maquinação ideais variam significativamente entre estes materiais, sendo que o PEAD permite geralmente condições de corte mais agressivas.

Recomendações de velocidade e alimentação

| Parâmetro | PEAD | UHMW |

|---|---|---|

| Velocidade de corte | 500-1000 SFM | 300-600 SFM |

| Taxa de alimentação | 0,005-0,020 in/dente | 0,003-0,012 in/dente |

| Profundidade de corte | Pode ser agressivo | Deve ser conservador |

| Rigidez da ferramenta | Importância da norma | Importância crítica |

Estas diferenças têm um impacto direto na eficiência e nos custos de produção. Nas nossas operações de maquinagem, os componentes de PEAD podem normalmente ser concluídos 25-35% mais rapidamente do que as peças equivalentes de UHMW.

Considerações especiais para geometrias complexas

Ao maquinar caraterísticas complexas, as diferenças entre estes materiais tornam-se ainda mais pronunciadas:

Paredes finas e caraterísticas delicadas

- PEAD: Mantém uma melhor estabilidade durante a maquinagem de paredes finas, permitindo secções mais finas.

- UHMW: Requer espessuras mínimas de parede mais substanciais devido à sua flexibilidade e caraterísticas de maquinagem.

Maquinação de roscas

O corte de fios apresenta desafios específicos:

- PEAD: Forma roscas limpas e bem definidas com ferramentas e técnicas de rosqueamento padrão.

- UHMW: A qualidade da rosca é frequentemente comprometida pelo material elasticidade3exigindo abordagens especializadas para obter resultados aceitáveis.

Perfuração de furos profundos

Ao criar buracos profundos:

- PEAD: Permite técnicas de perfuração standard com boa evacuação das aparas.

- UHMW: Requer ciclos de perfuração "peck" especializados e um arrefecimento melhorado para evitar a acumulação de aparas e a deformação do furo.

Análise custo-eficácia

Ao decidir entre estes materiais para componentes maquinados, devem ser considerados vários factores para além da pura maquinabilidade:

- Custo do material: O UHMW custa normalmente 2-3 vezes mais do que o PEAD por volume.

- Tempo de maquinagem: Os componentes UHMW demoram em média 25-35% mais tempo a maquinar.

- Consumo de ferramentas: Os custos das ferramentas para a maquinagem de UHMW são significativamente mais elevados devido ao maior desgaste e aos requisitos especializados.

- Taxa de sucata: A natureza exigente da maquinagem de UHMW resulta frequentemente em taxas de rejeição mais elevadas, particularmente para peças complexas.

No entanto, estes custos de produção mais elevados devem ser contrabalançados com as caraterísticas de desempenho superiores do UHMW em aplicações exigentes. Para componentes sujeitos a elevado desgaste, impacto ou abrasão, a vida útil prolongada do UHMW justifica frequentemente os desafios e custos adicionais de maquinagem.

Recomendações práticas baseadas nos requisitos da aplicação

Com base na minha vasta experiência no PTSMAKE com ambos os materiais, eis as minhas recomendações para a seleção do material com base nos requisitos da aplicação:

Escolha o PEAD quando:

- A precisão dimensional é fundamental

- São necessárias geometrias complexas com detalhes finos

- O custo de produção é uma preocupação fundamental

- A resistência moderada ao desgaste é suficiente

- A eficiência da produção de grandes volumes é importante

Escolha UHMW quando:

- É necessária uma resistência extrema ao desgaste

- A resistência ao impacto é fundamental

- A resistência química é essencial

- São necessárias propriedades de baixa fricção

- O prolongamento da vida útil dos componentes justifica custos de produção mais elevados

Compreender estas diferenças fundamentais entre a maquinagem UHMW e HDPE pode ajudar os engenheiros a fazer selecções de materiais informadas que equilibram a capacidade de fabrico, o custo e os requisitos de desempenho para as suas aplicações específicas.

É possível cortar UHMWPE a laser?

Já alguma vez se deparou com o desafio de cortar UHMWPE para um projeto, perguntando-se se o corte a laser poderia oferecer uma solução limpa e precisa? Muitos engenheiros e projectistas debatem-se com as propriedades únicas deste material, sentindo-se muitas vezes frustrados quando os métodos de corte tradicionais produzem resultados insatisfatórios ou quando a experimentação com a tecnologia laser produz resultados decepcionantes.

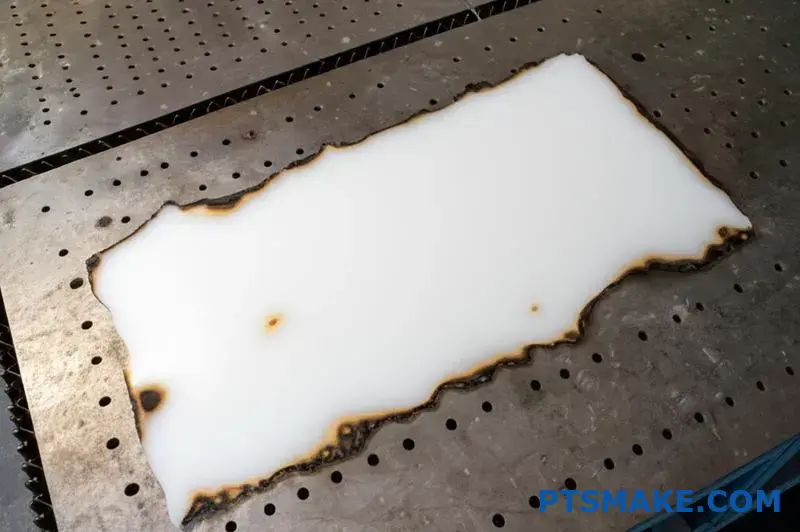

Não, os lasers convencionais de CO2 e de fibra não conseguem cortar eficazmente o UHMWPE (polietileno de peso molecular ultra-elevado). A elevada refletividade do material, o baixo ponto de fusão e as propriedades térmicas fazem com que derreta em vez de vaporizar, resultando em arestas carbonizadas, má qualidade de corte e potenciais danos no equipamento. Recomenda-se vivamente a utilização de métodos de corte mecânicos.

Os desafios do corte a laser de UHMWPE

Quando se trata de fabricar componentes em UHMWPE, o corte a laser apresenta desafios significativos que o tornam geralmente impraticável para este material específico. Para perceber porquê, é necessário analisar as propriedades do material UHMWPE e a física do corte a laser.

Porque é que o UHMWPE resiste ao corte a laser

O UHMWPE tem várias propriedades inerentes que o tornam particularmente problemático para o corte a laser:

Alta Refletividade: O UHMWPE reflecte uma parte significativa da energia laser em vez de a absorver, especialmente quando se utilizam lasers de CO2. Esta reflexão reduz a eficiência do corte e pode potencialmente danificar o equipamento laser ao redirecionar o feixe para a ótica.

Baixo ponto de fusão: O UHMWPE começa a amolecer a cerca de 80°C e funde a aproximadamente 135-138°C, o que é relativamente baixo em comparação com outros plásticos de engenharia. Este baixo ponto de fusão significa que o material tende a fundir-se em vez de se vaporizar de forma limpa durante o corte a laser.

Comportamento térmico: Quando aquecido, o UHMWPE não passa por uma transição de fase limpa de sólido para gás (sublimação) que permitiria um corte a laser limpo. Em vez disso, passa por um estado fundido que resulta numa má qualidade das arestas.

Expansão térmica elevada: O material expande-se significativamente quando aquecido, causando instabilidade dimensional durante o corte, o que torna a precisão difícil de alcançar.

O que acontece quando se tenta cortar a laser

Quando se tenta efetuar um corte a laser em UHMWPE, ocorrem normalmente vários resultados indesejáveis:

| Questão | Causa | Resultado |

|---|---|---|

| Fusão/Charring | Baixo ponto de fusão | Arestas ásperas e descoloradas com fraca precisão dimensional |

| Corte incompleto | Reflexão do feixe | Incapacidade de penetrar em secções mais espessas |

| Deformação | Expansão térmica | Distorção dimensional da peça de trabalho |

| Recombinação de materiais | Fluxo de retorno do material fundido | Linhas de corte que se selam por detrás da viga |

| Fumo/Fumos | Decomposição térmica | Emissões potencialmente perigosas que requerem ventilação |

Na minha experiência na PTSMAKE, vimos inúmeros casos em que os clientes tentaram cortar a laser o UHMWPE antes de nos contactarem, resultando invariavelmente em peças insatisfatórias com má qualidade de arestas, imprecisão dimensional e, por vezes, zonas afectadas pelo calor que comprometiam as propriedades do material.

Métodos de corte alternativos para UHMWPE

Uma vez que o corte a laser não é geralmente adequado para o UHMWPE, vários métodos de corte alternativos oferecem resultados muito melhores:

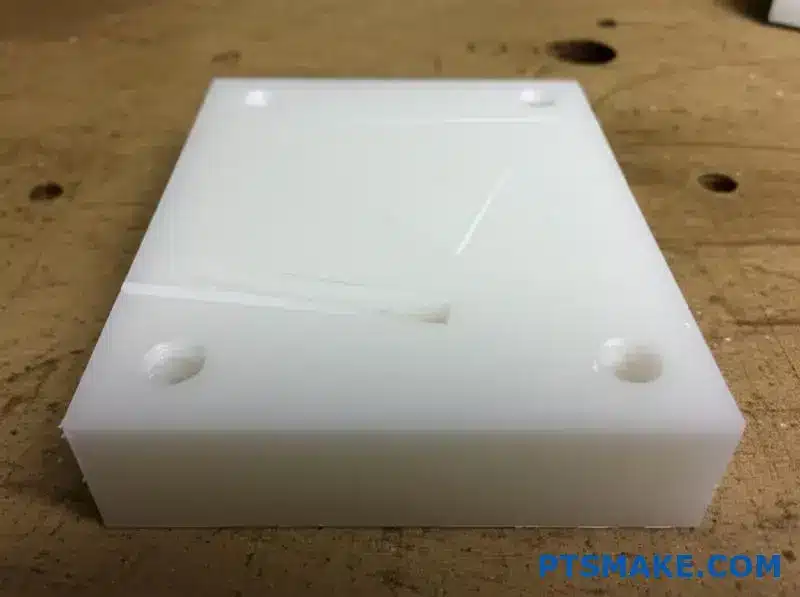

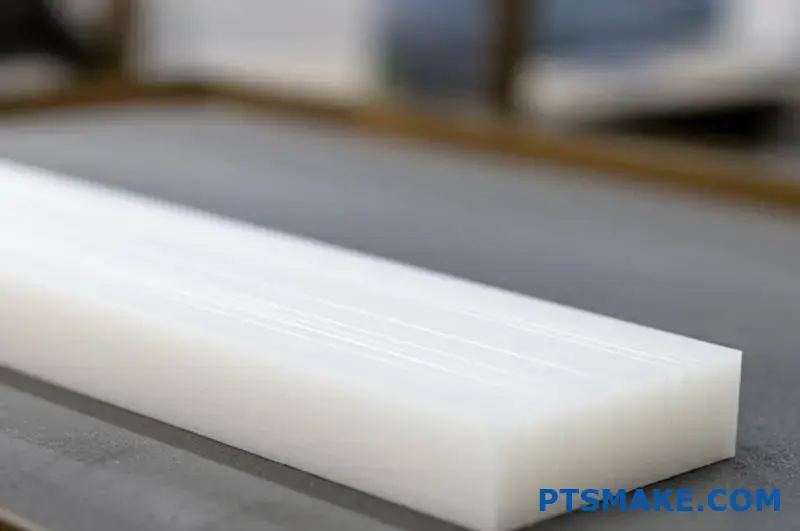

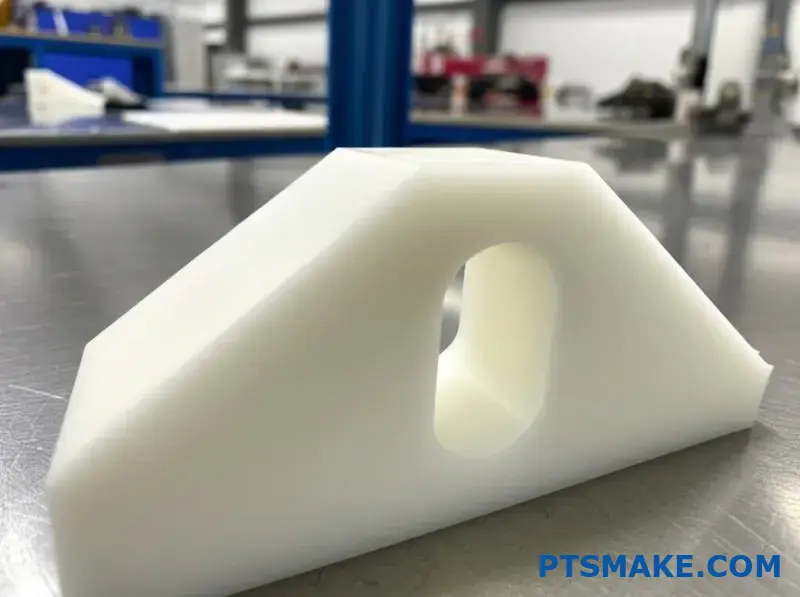

Maquinação CNC

A maquinagem CNC representa o padrão de ouro para a produção de componentes de precisão em UHMWPE. Embora o material possa ser difícil de maquinar devido à sua dureza e elasticidade, as técnicas adequadas produzem excelentes resultados:

- Vantagens: Dimensões precisas, excelente qualidade dos bordos, capacidade de criar geometrias complexas

- Considerações: Requer ferramentas de corte afiadas, refrigeração adequada e taxas de avanço apropriadas

Na PTSMAKE, desenvolvemos protocolos CNC especializados especificamente para o UHMWPE que minimizam a deformação do material e a gomagem da ferramenta, mantendo tolerâncias apertadas.

Corte por jato de água

O corte por jato de água oferece uma alternativa interessante para as chapas e folhas de UHMWPE:

- Vantagens: Sem zona afetada pelo calor, arestas limpas, capacidade de cortar secções espessas

- Considerações: Menor precisão do que o CNC para caraterísticas complexas, possibilidade de ligeira conicidade das arestas

A natureza de corte a frio da tecnologia de jato de água evita as questões térmicas que tornam o corte a laser problemático, tornando-a particularmente adequada para cortes rectos ou geometrias simples em UHMWPE.

Corte com serra de fita

Para cortes rectos e dimensionamento grosseiro, as serras de fita industriais podem ser eficazes:

- Vantagens: Rápido, económico, mínimo desperdício de material

- Considerações: Limitado a cortes rectos, requer operações de acabamento para arestas de precisão

Corte e vinco

Para produção de grandes volumes de chapas finas de UHMWPE:

- Vantagens: Rápidas taxas de produção, dimensões consistentes das peças

- Considerações: Custo inicial elevado das ferramentas, limitado a geometrias mais simples

Otimização do corte mecânico de UHMWPE

Embora o corte a laser não seja viável, podemos obter excelentes resultados com os métodos de corte mecânico, seguindo estas boas práticas:

Seleção de ferramentas para UHMWPE

As ferramentas de corte corretas fazem uma diferença significativa quando se trabalha com UHMWPE:

- Para fresagem CNC: Utilizar ferramentas de corte afiadas e polidas com ângulos de inclinação elevados

- Para serrar: Escolha lâminas de dentes finos com ângulos de inclinação agressivos

- Para perfuração: Brocas afiadas com geometria de ponta adequada para evitar o empurrão do material

Arrefecimento e lubrificação

O arrefecimento adequado é essencial para o corte de UHMWPE:

- Arrefecimento por inundação: Ajuda a evitar a acumulação de calor que poderia causar problemas dimensionais

- Ar comprimido: Pode ser suficiente para operações de corte mais ligeiras

- Evitar o sobreaquecimento: Crítico para manter as propriedades do material e a estabilidade dimensional

Considerações sobre a fixação

A flexibilidade do UHMWPE requer um suporte adequado da peça de trabalho:

- Suporte rígido: Evita a deflexão do material durante o corte

- Mesas de vácuo: Eficaz para segurar o material em folha sem distorção

- Luminárias personalizadas: Pode ser necessário para geometrias complexas

Quando é que os lasers ainda podem ser considerados

Embora os lasers convencionais de CO2 e de fibra não sejam geralmente adequados, existem alguns cenários especializados em que a tecnologia laser pode ainda ser considerada para o UHMWPE:

Lasers UV para marcação de superfícies

Os lasers ultravioletas podem por vezes ser utilizados para a marcação de superfícies sem corte:

- Vantagens: Pode criar marcas permanentes sem penetrar profundamente

- Considerações: Limitado a efeitos de superfície, não é adequado para corte

Tecnologias laser experimentais

A investigação sobre sistemas laser especializados continua:

- Lasers de femtosegundo: Os lasers de impulsos ultracurtos podem, teoricamente, ultrapassar alguns desafios do UHMWPE

- Comprimentos de onda personalizados: Lasers optimizados para as caraterísticas de absorção do UHMWPE

- Limitações práticas: Estes sistemas continuam a ser extremamente caros e pouco práticos para a maioria das aplicações

Análise custo-benefício dos métodos de corte

Ao avaliar as opções para o fabrico de componentes em UHMWPE, considere estes factores:

| Método de corte | Custo de instalação inicial | Custo por peça | Qualidade do rebordo | Precisão dimensional | Rendimento |

|---|---|---|---|---|---|

| Maquinação CNC | Médio-Alto | Médio | Excelente | Excelente | Médio |

| Jato de água | Médio | Médio-Alto | Muito bom | Bom | Médio-Alto |

| Serra de fita | Baixa | Baixa | Medíocre - Regular | Justo | Elevado |

| Corte e vinco | Muito elevado | Muito baixo | Bom | Bom | Muito elevado |

O método mais adequado depende dos requisitos específicos da aplicação, do volume de produção e das necessidades de qualidade. Para componentes de precisão em que as propriedades dos materiais têm de ser preservadas, a maquinagem CNC proporciona normalmente o melhor valor global, apesar do seu perfil de custo médio.

Aplicações e considerações do mundo real

Nos meus anos no PTSMAKE, vi o UHMWPE ser utilizado em inúmeras aplicações em que as suas propriedades únicas são essenciais:

- Componentes de desgaste: Buchas, rolamentos, calços de desgaste

- Equipamento de processamento de alimentos: Tábuas de corte, calhas de guia

- Dispositivos médicos: Componentes implantáveis

- Revestimentos industriais: Revestimentos de calhas, revestimentos de tremonhas

Para estas aplicações, é crucial manter a integridade do material durante o fabrico. O calor gerado durante o corte a laser comprometeria as propriedades que tornam o UHMWPE valioso em primeiro lugar, como a sua resistência ao desgaste e coesão molecular4.

Embora o corte a laser possa parecer apelativo pela sua velocidade e precisão com outros materiais, os métodos de corte mecânico acima referidos apresentam resultados consistentemente superiores para os componentes de UHMWPE, preservando as caraterísticas de desempenho excepcionais do material e alcançando a precisão dimensional necessária.

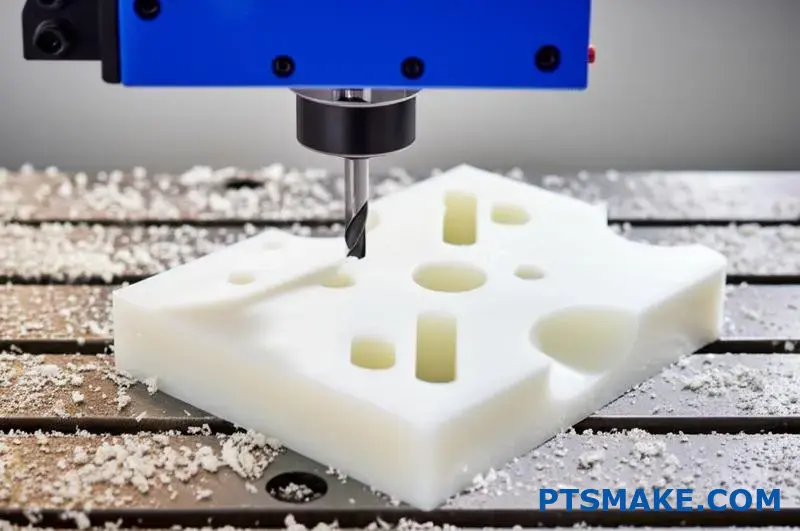

Quais são as melhores práticas para usinagem CNC de UHMWPE?

Tem-se debatido com ferramentas com goma, maus acabamentos de superfície ou imprecisões dimensionais ao maquinar UHMWPE? Muitos fabricantes dão por si a lutar contra este material excecionalmente desafiante, vendo as ferramentas de corte ficarem revestidas com plástico derretido enquanto as tolerâncias dimensionais ficam cada vez mais fora de alcance.

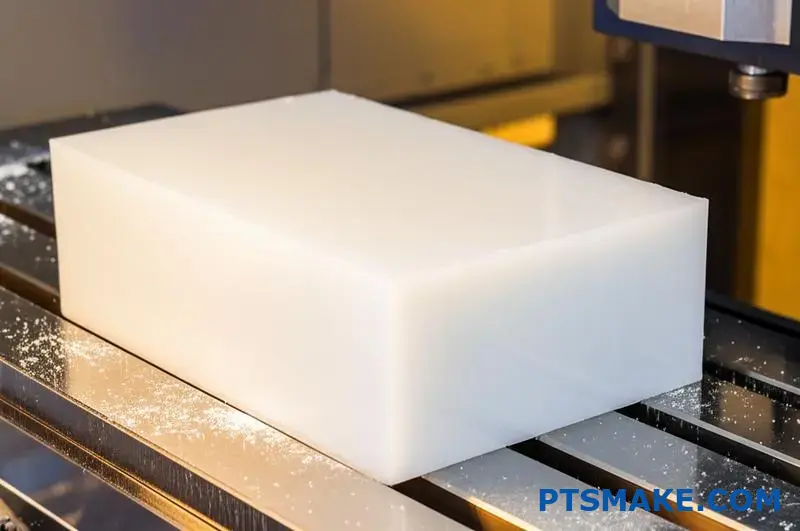

A maquinação CNC bem sucedida de UHMWPE requer ferramentas de corte afiadas com ângulos de inclinação positivos, velocidades de fuso mais lentas para evitar a acumulação de calor, arrefecimento adequado, suporte de trabalho rígido e taxas de avanço corretas. Estas práticas minimizam a formação de gomas no material, mantêm a estabilidade dimensional e produzem cortes limpos neste plástico de engenharia desafiante mas valioso.

Entendendo os desafios exclusivos de usinagem do UHMWPE

O polietileno de peso molecular ultra-elevado apresenta desafios distintos durante as operações de maquinagem CNC devido à sua estrutura molecular e propriedades físicas. Com cadeias poliméricas extremamente longas (normalmente 3,5-7,5 milhões de g/mol), o UHMWPE oferece uma resistência excecional ao desgaste e ao impacto, mas cria dificuldades significativas de maquinagem.

Propriedades do material que afectam a maquinabilidade

Para maquinar eficazmente o UHMWPE, é essencial compreender como as suas propriedades únicas afectam o processo de corte:

Elevado peso molecular: As cadeias moleculares extremamente longas resistem a um corte limpo e tendem a manchar em vez de formar lascas.

Baixa condutividade térmica: O UHMWPE dissipa mal o calor, provocando uma acumulação de temperatura na interface de corte.

Baixo ponto de fusão: O material começa a amolecer a cerca de 80°C (176°F) e funde a cerca de 130-136°C (266-277°F).

Elevada resistência à abrasão: Embora benéfica para as aplicações finais, esta propriedade acelera o desgaste da ferramenta durante a maquinagem.

Comportamento viscoelástico: O UHMWPE apresenta propriedades viscosas e elásticas sob carga, causando desafios dimensionais.

Estas propriedades combinam-se para criar um material que resiste às abordagens convencionais de maquinação. Na PTSMAKE, desenvolvemos técnicas especializadas para superar esses desafios e produzir consistentemente componentes de UHMWPE de alta precisão.

Otimização de ferramentas de corte para UHMWPE

A seleção de ferramentas de corte adequadas é talvez o fator mais crítico para uma maquinação de UHMWPE bem sucedida.

Seleção do material da ferramenta

A minha experiência tem demonstrado que estes materiais de ferramentas têm um melhor desempenho com o UHMWPE:

| Material da ferramenta | Desempenho | Melhores aplicações |

|---|---|---|

| Carbureto | Bom desempenho geral | Fresagem e torneamento geral |

| PCD (Diamante policristalino) | Excelente retenção de arestas, escolha de primeira qualidade | Produção de séries, acabamento de precisão |

| Aço de alta velocidade (HSS) | Aceitável para utilização limitada | Trabalhos de protótipo, operações simples |

Embora as ferramentas de metal duro padrão possam funcionar para operações básicas, descobri que as ferramentas de metal duro de qualidade superior ou PCD proporcionam resultados significativamente melhores para o trabalho de produção. O investimento inicial em ferramentas de qualidade superior paga dividendos através do aumento da vida útil da ferramenta e de um acabamento superficial superior.

Caraterísticas críticas da geometria da ferramenta

A geometria da ferramenta tem um impacto significativo no sucesso da maquinação de UHMWPE:

- Ângulo de inclinação: Os ângulos de inclinação positivos elevados (10-20°) reduzem as forças de corte e a produção de calor

- Ângulo de alívio: Os ângulos de relevo generosos (10-15°) evitam a fricção e a acumulação de material

- Vanguarda: Arestas de corte extremamente afiadas minimizam o empurrão e a deformação do material

- Acabamento da superfície: As superfícies polidas da ferramenta reduzem o atrito e evitam a aderência do material

Na PTSMAKE, utilizamos frequentemente ferramentas especializadas com geometrias especificamente concebidas para termoplásticos. Estas ferramentas apresentam superfícies altamente polidas e arestas de corte extremamente afiadas que minimizam a sujidade do material e produzem cortes mais limpos.

Parâmetros óptimos de maquinagem

Os parâmetros de corte corretos são essenciais para uma maquinagem de UHMWPE bem sucedida.

Recomendações de velocidade e alimentação

A tendência do UHMWPE para aquecer durante a maquinagem exige parâmetros de corte conservadores:

| Funcionamento | Recomendação de velocidade | Recomendação de alimentação |

|---|---|---|

| Fresagem | 300-700 SFM (pés de superfície por minuto) | 0,003-0,010 polegadas por dente |

| Virar | 300-600 SFM | 0,004-0,012 polegadas por rotação |

| Perfuração | 200-400 SFM | 0,005-0,015 polegadas por rotação |

Estes parâmetros devem ser ajustados com base na rigidez da máquina, no estado da ferramenta e nos requisitos específicos da peça. Descobri que as velocidades de corte mais lentas produzem geralmente melhores resultados com o UHMWPE, embora isso aumente o tempo de ciclo.

Considerações sobre a profundidade de corte

Ao maquinar UHMWPE, a profundidade de corte tem um impacto significativo na geração de calor e na qualidade da peça:

- Operações de desbaste: Profundidades de corte moderadas (0,050-0,100") com taxas de avanço adequadas

- Operações de acabamento: Profundidades de corte ligeiras (0,010-0,030") com taxas de avanço mais elevadas relativamente à profundidade

- Ranhura completa: Evitar sempre que possível; se necessário, reduzir a velocidade em 30-40%

O princípio fundamental é equilibrar a taxa de remoção de material com a geração de calor. Remover demasiado material de uma só vez gera calor excessivo, enquanto que efetuar cortes demasiado leves pode causar fricção em vez de um corte limpo.

Estratégias de arrefecimento eficazes

O arrefecimento adequado é fundamental quando se maquina o UHMWPE devido à sua fraca condutividade térmica e baixo ponto de fusão.

Comparação de métodos de arrefecimento

| Método de arrefecimento | Eficácia | Melhores aplicações |

|---|---|---|

| Líquido de refrigeração de inundação | Muito bom | Maquinação geral, bolsos fundos |

| Ar comprimido | Bom | Cortes ligeiros, secções finas |

| Arrefecimento criogénico | Excelente | Componentes de precisão, caraterísticas difíceis |

| Arrefecimento por névoa | Justo | Perfilamento simples, trabalho ligeiro |

Na minha experiência no PTSMAKE, o líquido de arrefecimento por inundação fornece os resultados mais consistentes para a maioria das aplicações UHMWPE. O fluxo contínuo remove o calor de forma eficaz e ajuda a afastar as aparas da zona de corte.

Para aplicações particularmente exigentes, utilizamos por vezes técnicas de arrefecimento criogénico utilizando azoto líquido ou CO₂. Esta abordagem reduz drasticamente os problemas térmicos, mas requer equipamento especializado e protocolos de segurança.

Melhores práticas de fixação e fixação de peças

O suporte de trabalho adequado é essencial quando se maquina o UHMWPE devido à sua flexibilidade e tendência para se deformar sob pressão.

Estratégias eficazes de porta-peças

- Mesas de vácuo: Ideal para material em folha; proporciona uma força de fixação uniforme e distribuída

- Luminárias personalizadas: Conceber dispositivos de fixação com áreas de contacto amplas para distribuir as forças de aperto

- Baixa pressão de aperto: Utilizar apenas a força suficiente para fixar a peça de trabalho sem deformação

- Material de apoio: Fornecer um suporte completo sob as secções finas para evitar a deflexão

- Apoio ao uniforme: Assegurar um apoio uniforme em toda a peça de trabalho

Ao conceber dispositivos de fixação para maquinagem em UHMWPE, lembre-se de que o material tem um módulo de elasticidade muito inferior ao dos metais. As fixações que funcionariam bem para alumínio ou aço podem causar uma deflexão significativa da peça de trabalho com UHMWPE.

Evacuação e gestão de chips

A remoção eficaz de aparas é particularmente importante na maquinação de UHMWPE.

Desafios da formação de aparas

Ao contrário dos metais que formam limalhas discretas, o UHMWPE produz frequentemente limalhas longas e fibrosas que podem envolver as ferramentas ou cair no caminho de corte. Estas limalhas podem:

- Recortar e danificar a superfície da peça de trabalho

- Envolver o fuso ou a ferramenta

- Interferir com o fornecimento de líquido de refrigeração

- Causa acumulação de calor se não for removido

Para gerir estes desafios, aplique estas estratégias:

- Utilizar líquido de refrigeração de alta pressão dirigido para a zona de corte

- Programar retracções regulares da ferramenta para partir limalhas

- Considerar geometrias de ferramentas de quebra de apara quando disponíveis

- Incorporar jactos de ar em conjunto com o líquido de refrigeração

Na PTSMAKE, instalámos sistemas especializados de evacuação de aparas nas nossas máquinas CNC dedicadas a maquinagem de polímeros5 para garantir uma remoção consistente das aparas e evitar os problemas de qualidade associados ao acondicionamento ou recorte das aparas.

Considerações dimensionais e tolerâncias

As propriedades viscoelásticas do UHMWPE criam desafios únicos para manter tolerâncias apertadas.

Comportamento dos materiais que afectam as dimensões

Vários factores influenciam a precisão dimensional na maquinagem de UHMWPE:

- Expansão térmica: O UHMWPE tem um elevado coeficiente de expansão térmica

- Efeito memória: O material tende a "lembrar-se" da sua forma original

- Relaxamento do stress: As tensões internas podem causar alterações dimensionais após a maquinagem

- Absorção de humidade: Embora mínimo, pode afetar as dimensões em aplicações precisas

Orientações práticas de tolerância

Com base na minha experiência no PTSMAKE, estas são capacidades de tolerância práticas para o UHMWPE:

| Tipo de caraterística | Tolerância prática | Desafiante mas possível |

|---|---|---|

| Dimensões externas | ±0.005" | ±0.002" |

| Diâmetros dos furos | ±0.003" | ±0.001" |

| Tolerância posicional | ±0.007" | ±0.003" |

| Acabamento da superfície | 125 μem Ra | 32 μem Ra |

Para atingir as tolerâncias mais apertadas na coluna "difícil, mas possível", podem ser necessárias técnicas especializadas, ferramentas de primeira qualidade e, potencialmente, operações secundárias.

Otimização do acabamento da superfície

A obtenção de excelentes acabamentos de superfície em UHMWPE requer técnicas específicas.

Estratégias para melhorar a qualidade da superfície

- Seleção de ferramentas: Utilizar ferramentas de corte extremamente afiadas e polidas

- Velocidades de superfície elevadas: Apenas para passagens de acabamento, velocidades ligeiramente superiores podem melhorar o acabamento da superfície

- Passes de acabamento ligeiros: Efetuar cortes muito ligeiros (0,005-0,010") para as dimensões finais

- Estratégia do caminho da ferramenta: A fresagem escalonada produz geralmente melhores acabamentos do que a fresagem convencional

- Rigidez: Minimiza a extensão da ferramenta e assegura uma fixação rígida

Para aplicações que exijam um acabamento de superfície excecional, considere estes passos adicionais:

- Permitir que as peças maquinadas "descansem" durante 24 horas antes das passagens finais de acabamento

- Utilizar ferramentas de corte polidas com diamante para as operações finais

- Considerar operações de polimento secundário para superfícies críticas

Considerações pós-acabamento

Após a maquinação de componentes em UHMWPE, várias considerações garantem uma qualidade óptima das peças.

Alívio do stress e estabilização

As peças em UHMWPE podem continuar a alterar ligeiramente as dimensões após a maquinagem, à medida que as tensões internas se igualam. Para aplicações de precisão, considere:

- Maquinação até às dimensões quase finais

- Permitir que as peças estabilizem durante 24-48 horas

- Efetuar cortes finais de acabamento ligeiro após a estabilização

Limpeza e inspeção

A baixa energia de superfície do UHMWPE pode dificultar a sua limpeza:

- Utilizar álcool isopropílico ou produtos de limpeza especializados para plásticos

- Evitar solventes agressivos que possam causar fissuras por tensão

- Verificar se existem aparas ou detritos incrustados

- Verificar se existem zonas afectadas pelo calor (normalmente visíveis como áreas brilhantes)

Opções de tratamento de superfície

Para aplicações específicas, os tratamentos de superfície podem melhorar o desempenho:

- Tratamento com plasma: Melhora a aderência para colagem ou revestimento

- Descarga Corona: Aumenta a energia da superfície para uma melhor molhabilidade

- Texturização mecânica: Cria padrões de superfície controlados para funções específicas

Aplicações e considerações específicas do sector

As diferentes indústrias têm requisitos únicos para os componentes de UHMWPE que influenciam as abordagens de maquinação.

Indústria médica

Para aplicações médicas, considerações adicionais incluem:

- Certificação de materiais: Utilização exclusiva de UHMWPE de qualidade médica com documentação adequada

- Acabamento da superfície: Acabamentos extremamente suaves para componentes implantáveis

- Limpeza: Maquinação em ambientes limpos para evitar a contaminação

- Documentação: Manutenção de uma rastreabilidade completa ao longo de todo o processo de fabrico

Na PTSMAKE, mantemos equipamentos e ferramentas separados para materiais de grau médico para evitar a contaminação cruzada e garantir a conformidade com os requisitos regulamentares.

Aplicações industriais e mecânicas

Para componentes de desgaste e aplicações mecânicas:

- Estabilidade dimensional: Crítico para superfícies de apoio e peças móveis

- Acabamento da superfície: Optimizado para requisitos específicos de fricção

- Qualidade do rebordo: Arestas afiadas e limpas para aplicações de raspagem e de guia

- Uniformidade de espessura: Essencial para caraterísticas de desgaste homogéneas

Estas aplicações beneficiam frequentemente da excecional resistência ao desgaste e do baixo coeficiente de atrito do UHMWPE, fazendo com que os desafios adicionais de maquinação valham a pena.

Equipamento de processamento de alimentos

Para aplicações em contacto com alimentos:

- Textura da superfície: Superfícies não porosas para evitar o crescimento de bactérias

- Arredondamento de arestas: Eliminação de cantos afiados que poderiam abrigar contaminantes

- Pureza do material: Utilização exclusiva de produtos conformes à FDA sem aditivos

- Inspeção: 100% inspeção visual para detetar qualquer material estranho incorporado

Através da aplicação cuidadosa destas melhores práticas, a maquinagem CNC pode transformar o material UHMWPE exigente em componentes de elevado desempenho que potenciam as suas propriedades excepcionais, mantendo dimensões precisas e uma excelente qualidade de superfície.

Como evitar a deformação durante a maquinagem de UHMWPE?

Já alguma vez viu a sua peça de UHMWPE cuidadosamente concebida deformar-se diante dos seus olhos durante a maquinagem? Muitos engenheiros enfrentam este desafio frustrante quando trabalham com este material excecional, descobrindo que as abordagens de maquinação convencionais os deixam com peças distorcidas que não passam nas inspecções de qualidade, apesar de seguirem procedimentos aparentemente corretos.

Para evitar a deformação durante a maquinagem de UHMWPE, utilize ferramentas de corte afiadas com ângulos de inclinação positivos, mantenha temperaturas de corte baixas, utilize um suporte de trabalho adequado sem pressão de aperto excessiva, utilize parâmetros de maquinagem adequados com avanços e velocidades moderados e implemente técnicas de alívio de tensões entre operações para estabilidade dimensional.

Compreender porque é que o UHMWPE se deforma durante a maquinagem

O UHMWPE (polietileno de peso molecular ultra-elevado) apresenta desafios únicos durante as operações de maquinagem devido às propriedades específicas do seu material. Este notável plástico de engenharia oferece uma excecional resistência ao desgaste, resistência ao impacto e estabilidade química, mas estas mesmas propriedades podem torná-lo propenso a deformações durante a maquinagem.

Propriedades do material que contribuem para a deformação

A estrutura molecular do UHMWPE influencia significativamente o seu comportamento de maquinagem:

- Cadeias longas de polímeros: As cadeias moleculares extremamente longas do UHMWPE (3,5-7,5 milhões de g/mol) criam um material que resiste ao corte limpo e tende a deformar-se sob a pressão da ferramenta.

- Propriedades viscoelásticas: O material apresenta respostas viscosas e elásticas à tensão, o que pode levar a deformações imprevisíveis durante e após a maquinagem.

- Baixa resistência ao calor: Com um ponto de amolecimento relativamente baixo, cerca de 80°C (176°F), o UHMWPE pode deformar-se facilmente quando o calor se acumula durante as operações de maquinagem.

- Expansão térmica: O UHMWPE tem um elevado coeficiente de expansão térmica (aproximadamente 1,1 × 10^-4 in/in/°F), provocando alterações dimensionais significativas com as flutuações de temperatura.

- Efeito memória: O material tem tendência a "recordar" a sua forma original, o que pode fazer com que as peças maquinadas voltem parcialmente às formas anteriores após a remoção das forças de maquinagem.

Tipos de deformação na maquinagem de UHMWPE

Com base na minha experiência no PTSMAKE, observei vários padrões de deformação comuns na maquinagem de UHMWPE:

| Tipo de deformação | Causa | Aspeto visual |

|---|---|---|

| Deformação térmica | Acumulação de calor durante a maquinagem | Distorção ondulada ou côncava/convexa |

| Deformação de fixação | Pressão excessiva do porta-peças | Áreas comprimidas que se expandem após a libertação |

| Encosto de mola | Resposta elástica às forças de corte | Dimensões superiores às programadas |

| Distorção de tensão residual | Tensões internas de fabrico ou maquinagem | Deformação gradual horas ou dias após a maquinagem |

| Deflexão de paredes finas | Apoio insuficiente das secções flexíveis | Ondulação ou marcas de vibração em paredes finas |

A compreensão destes mecanismos de deformação é o primeiro passo para o desenvolvimento de estratégias de prevenção eficazes.

Considerações essenciais sobre ferramentas de corte

A escolha das ferramentas de corte tem um impacto significativo no sucesso da maquinagem do UHMWPE e na prevenção da deformação.

Geometrias óptimas de ferramentas

Para maquinar UHMWPE sem deformação, a geometria da ferramenta é crítica:

- Ângulo de inclinação: Utilizar ângulos de inclinação positivos elevados (15-20°) para cortar o material em vez de o empurrar

- Ângulo de alívio: Implementar ângulos de relevo generosos (10-15°) para minimizar a fricção e a produção de calor

- Nitidez dos bordos: Manter as arestas de corte extremamente afiadas para reduzir as forças de corte e a deformação do material

- Superfície da ferramenta: Utilizar superfícies de ferramentas polidas para reduzir o atrito e evitar a aderência do material

Na PTSMAKE, substituímos ou afiamos regularmente as ferramentas utilizadas na maquinação de UHMWPE para garantir uma qualidade óptima das arestas ao longo da produção.

Seleção do material da ferramenta

O material correto da ferramenta pode reduzir significativamente os riscos de deformação:

- Carbureto: Bom desempenho geral com nitidez e resistência ao desgaste adequadas

- PCD (Diamante policristalino): Retenção de arestas superior e capacidades de acabamento de superfície excepcionais

- Ferramentas revestidas com CVD: Proporcionam baixos coeficientes de fricção que reduzem a produção de calor

- Pastilhas de corte de plástico especializadas: Concebida especificamente para a maquinagem de polímeros com geometrias optimizadas

Estratégias de gestão térmica

O calor é o inimigo quando se maquina UHMWPE. Uma gestão térmica eficaz é essencial para evitar a deformação.

Comparação de métodos de arrefecimento

| Método de arrefecimento | Eficácia | Dificuldade de implementação | Melhores aplicações |

|---|---|---|---|

| Líquido de refrigeração de inundação | Elevado | Baixa | Maquinação geral, remoção de material pesado |

| Ar comprimido | Médio | Baixa | Corte ligeiro, operações de acabamento |

| Arrefecimento criogénico | Muito elevado | Elevado | Componentes de precisão, geometrias difíceis |

| Arrefecimento por névoa | Médio | Médio | Operações médias com produção moderada de calor |

| Ar refrigerado | Elevado | Médio | Acabamento de precisão sem contaminação líquida |

Otimização dos parâmetros de corte para redução de calor

Os parâmetros de maquinagem devem ser cuidadosamente controlados para minimizar a produção de calor:

- Velocidade de corte: Utilizar velocidades de fuso mais lentas (normalmente 300-600 SFM) para reduzir a fricção e o calor

- Taxa de alimentação: Aplicar taxas de alimentação moderadas a elevadas em relação à velocidade para garantir que as aparas transportam o calor

- Profundidade de corte: Efetuar cortes de tamanho adequado (0,020-0,100") para equilibrar a eficiência da remoção de material e a geração de calor

- Step-Over: Utilizar passos conservadores (30-40% do diâmetro da ferramenta) para passagens de acabamento para reduzir a acumulação de calor

- Estratégia do percurso da ferramenta: Utilizar percursos de ferramenta de elevada eficiência que mantêm um contacto consistente com a ferramenta

Descobri que o corte contínuo e sem interrupções ajuda a manter a estabilidade térmica na peça de trabalho. Paragens e arranques frequentes podem criar flutuações de temperatura que conduzem a dimensões inconsistentes.

Técnicas avançadas de fixação de peças

O suporte de trabalho adequado é talvez o fator mais crítico para evitar a deformação do UHMWPE durante a maquinagem.

Abordagens de fixação equilibrada

A chave para um suporte de trabalho em UHMWPE eficaz é fixar o material com firmeza suficiente para impedir o movimento, evitando ao mesmo tempo uma pressão excessiva que cause deformação:

- Pressão distribuída: Utilizar áreas de contacto maiores em vez de contactos pontuais para distribuir as forças de aperto

- Apoio consistente: Assegurar um apoio uniforme em toda a peça de trabalho, nomeadamente sob as zonas a maquinar

- Força de aperto mínima: Aplicar apenas a pressão suficiente para fixar a peça de trabalho sem compressão visível

- Fixação sequencial: Apertar as fixações gradualmente num padrão sequencial para distribuir o esforço uniformemente

Soluções especializadas em fixação

Para componentes UHMWPE difíceis, considere estas abordagens especializadas:

- Mesas de vácuo: Fornece uma força de retenção uniforme e distribuída, ideal para material em folha sem pontos de pressão localizados

- Dispositivos de encaixe personalizados: Criar um suporte conformado que corresponda à geometria da peça

- Pinças de baixa tensão: Utilizar tornos com grandes faces de mandíbulas e pressão de aperto controlada

- Maquinação de dupla face: Utilizar técnicas que minimizem a pinçagem para reduzir o stress cumulativo

- Materiais de apoio ao sacrifício: Adicionar elementos temporários ou estruturas de apoio que são removidos nas operações finais

Na PTSMAKE, concebemos frequentemente soluções de suportes de trabalho personalizadas especificamente para componentes de UHMWPE com geometrias complexas ou requisitos de tolerância apertados.

Estratégias de maquinação optimizadas

As abordagens estratégicas de maquinação podem reduzir drasticamente o risco de deformação.

Remoção sequencial de material

A ordem e a abordagem da remoção de material podem afetar significativamente a estabilidade da peça final:

- Remoção equilibrada de material: Retirar o material uniformemente dos lados opostos para manter o equilíbrio

- Progressão do desbaste para o acabamento: Concluir todos os trabalhos de desbaste antes de iniciar as operações de acabamento

- Pausas para equalização do stress: Permitir que as peças estabilizem entre operações de maquinagem significativas

- Múltiplas passagens de acabamento de luz: Fazer várias passagens de acabamento ligeiras em vez de uma passagem pesada

Considerações críticas sobre a sequência de maquinação

Desenvolvi esta sequência geral de maquinagem para peças complexas em UHMWPE:

- Enfrentamento inicial/esquadrinhamento: Estabelecer superfícies de referência com cortes ligeiros

- Maquinação em bruto: Remover o material a granel deixando uma margem de segurança de 0,020-0,040".

- Estabilização intermédia: Deixar a peça repousar (2-24 horas para componentes complexos)

- Semi-acabamento: Maquinar com uma precisão de 0,005-0,010" em relação às dimensões finais

- Estabilização final: Permitir que as tensões internas se igualem (normalmente 12-24 horas)

- Maquinação de acabamento: Completar as dimensões finais com cortes ligeiros

- Conclusão da funcionalidade: Adicionar pequenas caraterísticas e pormenores por último

Esta abordagem metódica tem em conta a tendência do material para libertar tensões internas durante a maquinagem.

Considerações de conceção para minimizar a deformação

A prevenção da deformação do UHMWPE começa na fase de conceção.

Orientações para a conceção de peças

Ao conceber peças para serem maquinadas a partir de UHMWPE, considere estas diretrizes:

- Espessura uniforme da parede: Manter espessuras de parede consistentes para promover um arrefecimento e uma distribuição de tensões uniformes

- Raios generosos: Incorporar raios de canto maiores para reduzir a concentração de tensões

- Transições graduais: Conceber transições de espessura graduais em vez de mudanças bruscas

- Caraterísticas simétricas: Criar desenhos equilibrados e simétricos sempre que possível

- Estruturas de reforço: Adicionar nervuras ou elementos de suporte para paredes finas, quando necessário

- Subsídios de maquinagem: Conceber com material de maquinagem adequado para permitir o alívio de tensões entre operações

Refinamentos da seleção de materiais

Nem todos os tipos de UHMWPE trabalham de forma idêntica:

- Virgem vs. Reprocessado: O UHMWPE virgem oferece normalmente caraterísticas de maquinagem mais previsíveis

- Moldado por compressão vs. Extrudido por Carneiro: O material moldado por compressão tem frequentemente uma distribuição interna de tensões mais uniforme

- Graus enriquecidos com aditivos: Alguns tipos com aditivos podem oferecer uma melhor estabilidade dimensional

- Variedades reticuladas: Considerar o UHMWPE parcialmente reticulado para reduzir a tendência de deformação em determinadas aplicações

Técnicas de pós-maquinação para estabilidade dimensional

Mesmo após a conclusão da maquinação, várias técnicas podem ajudar a garantir a estabilidade dimensional a longo prazo.

Abordagens para aliviar o stress

Para componentes com requisitos dimensionais exigentes:

- Ciclo térmico: Aquecimento controlado abaixo da temperatura crítica do material seguido de arrefecimento lento

- Envelhecimento natural: Permitir que as peças maquinadas estabilizem à temperatura ambiente durante 24-72 horas antes da inspeção final

- Armazenamento controlado: Manutenção de uma temperatura e humidade constantes durante o período de estabilização

Estratégias de inspeção e verificação

Para confirmar a estabilidade dimensional:

- Medições sequenciais: Efetuar medições imediatamente após a maquinagem e depois às 24, 48 e 72 horas

- Coerência ambiental: Assegurar que as condições de inspeção correspondem ao ambiente de utilização final

- Aferição funcional: Utilizar dispositivos específicos da aplicação para verificar as dimensões do desempenho em vez de apenas medições absolutas

Ao implementar estas estratégias abrangentes, conseguimos produzir de forma consistente componentes UHMWPE complexos com uma estabilidade dimensional excecional a PTSMAKE. Embora este material apresente desafios de maquinação únicos, as suas caraterísticas de desempenho excepcionais fazem com que o domínio destas técnicas valha a pena para aplicações que exijam uma resistência superior ao desgaste e ao impacto.

Que acabamento de superfície pode ser obtido com a usinagem de UHMWPE?

Já alguma vez recebeu uma peça em UHMWPE com uma superfície inaceitavelmente rugosa que comprometeu toda a sua montagem? É uma frustração comum quando se trabalha com este material excecional - equilibrando as suas excelentes propriedades de desgaste com o desafio de obter o acabamento suave e preciso que a sua aplicação exige.

A maquinagem de UHMWPE pode atingir acabamentos de superfície de 125-250 μin Ra com técnicas padrão, enquanto os processos optimizados que utilizam ferramentas afiadas, refrigeração adequada e parâmetros de corte apropriados podem atingir 32-63 μin Ra. As técnicas avançadas que envolvem arrefecimento criogénico e ferramentas de diamante podem alcançar acabamentos ainda mais finos de 16-25 μin Ra para aplicações especializadas.

Compreender os factores de acabamento de superfície na maquinagem de UHMWPE

Quando se maquina UHMWPE (polietileno de peso molecular ultra-elevado), numerosos factores influenciam o acabamento superficial que se consegue obter. As propriedades únicas do material - incluindo as suas cadeias moleculares extremamente longas, o comportamento viscoelástico e as caraterísticas térmicas - criam desafios específicos que têm de ser resolvidos para obter resultados óptimos.

Propriedades do material UHMWPE e seu impacto no acabamento da superfície

A estrutura molecular do UHMWPE afecta diretamente a forma como responde às operações de maquinagem:

- Peso molecular: Com cadeias moleculares 10-100 vezes mais longas do que o polietileno normal, a estrutura emaranhada do UHMWPE resiste a um corte limpo e pode criar artefactos de superfície fibrosos ou fibrosos.

- Viscoelasticidade: O comportamento elástico e viscoso combinado do material faz com que este se deforme sob pressão de corte e recupere parcialmente depois, deixando potencialmente uma superfície irregular.

- Baixa condutividade térmica: O UHMWPE dissipa mal o calor, levando a uma potencial fusão localizada ou manchas durante a maquinagem que afectam a qualidade da superfície.

- Temperatura de amolecimento: Com um ponto de amolecimento relativamente baixo, cerca de 80°C (176°F), os efeitos térmicos podem comprometer rapidamente o acabamento da superfície.

Estas caraterísticas inerentes ao material criam um desafio de base para a obtenção de acabamentos de superfície finos. No entanto, com técnicas e parâmetros adequados, é possível obter excelentes resultados.

Intervalos típicos de acabamento de superfície