Compreender os parafusos excêntricos: Conceitos básicos e aplicações

Já alguma vez se perguntou porque é que algumas ligações mecânicas podem ajustar-se com precisão sem a necessidade de sistemas complexos? A resposta pode estar escondida à vista de todos - parafusos excêntricos, os heróis desconhecidos da maquinaria moderna.

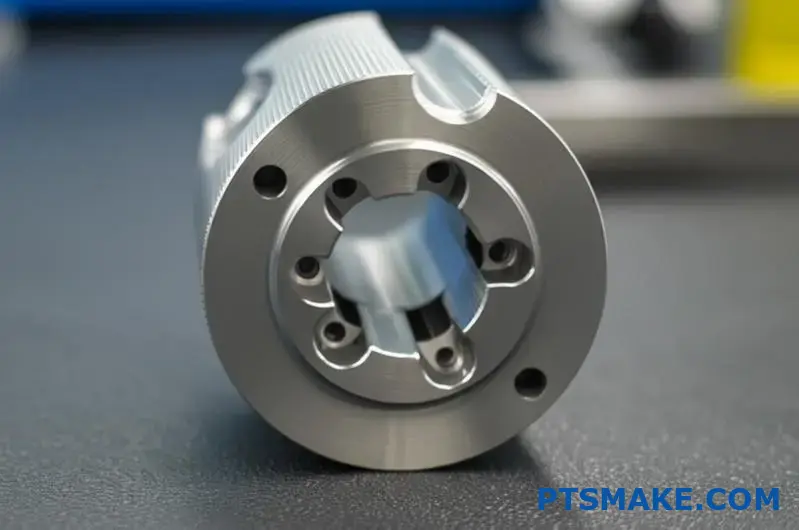

Os parafusos excêntricos representam uma intersecção fascinante de design simples e funcionalidade engenhosa, apresentando uma relação intencionalmente deslocada entre o eixo e a cabeça que cria um movimento ajustável quando rodado, tornando-os componentes essenciais em inúmeras aplicações de precisão.

Nos meus anos de trabalho com componentes de precisão no PTSMAKE, os parafusos excêntricos provaram consistentemente estar entre os elementos de fixação mais versáteis no fabrico moderno. Estes elementos de fixação especializados podem não ser tão visíveis como os componentes mais visíveis, mas a sua conceção única permite funções que os parafusos normais simplesmente não conseguem realizar.

O que torna os parafusos excêntricos diferentes?

A caraterística que define os parafusos excêntricos é o seu design de desvio intencional. Ao contrário dos parafusos convencionais, em que o eixo do veio se alinha perfeitamente com o centro da cabeça, os parafusos excêntricos apresentam um desalinhamento deliberado. Este desvio cria uma ação semelhante a uma came quando o parafuso é rodado, permitindo um posicionamento e ajuste precisos.

A relação de compensação introduz o que chamamos de excentricidade1 - a distância medida entre o eixo central do veio e o eixo da cabeça. Esta variação de design, aparentemente pequena, cria diferenças funcionais notáveis:

Elementos chave de conceção dos parafusos excêntricos

- Desenho da cabeça: Muitas vezes maiores e concebidos para serem facilmente agarrados e rodados

- Configuração do eixo: Maquinação de precisão com medidas exactas de desvio

- Especificações da rosca: Personalizado para aplicações específicas e requisitos de carga

- Seleção de materiais: Normalmente aço endurecido, aço inoxidável ou ligas especializadas

O fabrico de parafusos excêntricos requer tolerâncias significativamente mais apertadas do que os fixadores normais. Na PTSMAKE, aperfeiçoámos os nossos processos de maquinação CNC especificamente para alcançar os desvios precisos que estes componentes exigem.

Aplicações comuns em todos os sectores

As propriedades únicas dos parafusos excêntricos tornam-nos inestimáveis em vários sectores:

Aplicações da indústria do mobiliário

No fabrico de mobiliário, os parafusos excêntricos são a base de muitos sistemas de montagem. Eles permitem:

- Ligações de montagem rápida em móveis de embalagem plana

- Mecanismos de regulação da altura em mesas e secretárias

- Controlo da tensão em componentes de mobiliário ajustáveis

- Sistemas de alinhamento de portas de armários

Implementação no sector automóvel

Os veículos modernos contêm numerosas aplicações de parafusos excêntricos:

- Mecanismos de alinhamento dos faróis

- Ajustes dos componentes da suspensão

- Tensores da correia de distribuição do motor

- Fixação do painel de instrumentos e dos componentes interiores

No fabrico de automóveis, a precisão destes componentes tem um impacto direto na segurança e no desempenho. Os nossos clientes do sector automóvel solicitam especificamente parafusos excêntricos fabricados de acordo com especificações exactas que excedem as tolerâncias padrão.

Utilizações de máquinas industriais

Nos equipamentos industriais, os parafusos excêntricos desempenham funções de regulação cruciais:

| Aplicação | Função | Gama de excentricidade típica |

|---|---|---|

| Guias de máquinas CNC | Precisão de posicionamento | 0,05 mm - 0,5 mm |

| Sistemas de transporte | Ajuste da tensão da correia | 1mm - 5mm |

| Prensas de impressão | Alinhamento do registo | 0,1 mm - 1 mm |

| Equipamento de embalagem | Posicionamento da calha de guia | 0,5 mm - 3 mm |

O sector industrial requer frequentemente soluções personalizadas de parafusos excêntricos que equilibrem a precisão com a durabilidade em funcionamento contínuo.

Aplicações de equipamentos de precisão

Talvez os casos de utilização mais exigentes sejam os dos equipamentos de precisão:

- Instrumentos ópticos que requerem micro-ajustes

- Mecanismos de calibração de equipamentos de laboratório

- Sistemas de posicionamento de dispositivos médicos

- Referências de pontos de referência dos equipamentos de medição

Nestas aplicações, os parafusos excêntricos podem ter de fornecer ajustes mensuráveis em microns, exigindo processos de fabrico que ultrapassam os limites das capacidades de maquinagem convencionais.

Seleção do parafuso excêntrico correto

Ao ajudar os clientes a escolher parafusos excêntricos adequados, tenho em consideração vários factores:

- Requisitos de carga: As forças que o parafuso terá de suportar

- Gama de ajuste: O movimento total necessário da posição mínima para a posição máxima

- Espaço de instalação: Espaço disponível para o parafuso e para a folga de rotação

- Condições ambientais: Exposição a temperaturas extremas, humidade ou substâncias corrosivas

- Frequência de ajustamento: Com que frequência o parafuso será rodado para mudar de posição

A interação entre estes factores determina não só a excentricidade necessária, mas também a seleção do material, o passo da rosca e a conceção da cabeça. O que parece ser um componente simples representa, na verdade, um cuidadoso equilíbrio de engenharia.

Através do nosso trabalho no PTSMAKE, descobri que dedicar algum tempo a especificar corretamente os requisitos dos parafusos excêntricos logo de início poupa uma resolução significativa de problemas durante a implementação. Muitas vezes, os fabricantes selecionam estes componentes com base apenas nas dimensões gerais, sem considerar as exigências específicas da aplicação.

Materiais e normas na produção de parafusos excêntricos

Já se perguntou porque é que alguns parafusos excêntricos funcionam sem falhas durante décadas, enquanto outros falham em poucos meses? O segredo não está apenas no seu design, mas nos materiais cuidadosamente selecionados que dão vida a esse design.

Os materiais e as normas que regem o fabrico de parafusos excêntricos constituem a base da sua fiabilidade, com cada escolha de material e requisito de certificação a afetar diretamente o desempenho em todas as indústrias, desde o processamento alimentar à extração de petróleo.

Ao fabricar parafusos excêntricos, a seleção do material é talvez a decisão mais crítica que afecta o desempenho e a longevidade. Ao longo dos meus anos na PTSMAKE, vi em primeira mão como as propriedades do material influenciam drasticamente tudo, desde a resistência ao desgaste até à capacidade de carga.

Materiais primários para o fabrico de parafusos excêntricos

O processo de seleção de materiais deve ter em conta vários factores, incluindo o ambiente de funcionamento, o esforço mecânico, a exposição a produtos químicos e considerações de custo. Vamos examinar os materiais mais utilizados:

Variedades de aço inoxidável

O aço inoxidável continua a ser o padrão de ouro para o fabrico de parafusos excêntricos devido à sua excecional combinação de propriedades:

Aço inoxidável 316/316L: O cavalo de batalha das indústrias alimentar, farmacêutica e química devido à sua resistência superior à corrosão. O seu teor em molibdénio torna-o particularmente resistente aos cloretos e aos ácidos de processo.

Aço inoxidável 304/304L: Uma opção mais económica com excelente resistência geral à corrosão, normalmente utilizada em ambientes menos agressivos.

Aço inoxidável 17-4 PH: Quando a resistência é mais importante, este aço inoxidável endurecido por precipitação oferece excelentes propriedades mecânicas, mantendo uma boa resistência à corrosão.

Observei que os parafusos excêntricos de aço inoxidável corretamente especificados podem funcionar durante 5-10 anos em ambientes exigentes antes de necessitarem de substituição, o que os torna ideais para aplicações em que o acesso para manutenção é difícil ou dispendioso.

Ligas de alumínio

Para aplicações sensíveis ao peso, as ligas de alumínio oferecem vantagens atraentes:

6061-T6: A liga de alumínio mais versátil, oferecendo boa força, resistência à corrosão e maquinabilidade. No PTSMAKE, recomendamos frequentemente esta liga para aplicações que requerem redução de peso.

7075-T6: Quando é necessária uma relação resistência/peso máxima, este alumínio de qualidade aeroespacial é a nossa recomendação, embora a um custo mais elevado.

2024-T3: Oferece uma excelente resistência à fadiga, tornando-o adequado para aplicações com cargas cíclicas.

Os parafusos excêntricos de alumínio pesam aproximadamente 35% dos seus equivalentes de aço, criando vantagens significativas em equipamento móvel e aplicações aeroespaciais.

Opções em latão e bronze

Estas ligas à base de cobre brilham em aplicações que requerem propriedades especiais:

Latão C360 (latão de corte livre): Excelente maquinabilidade com boa resistência à corrosão, frequentemente utilizado em aplicações eléctricas.

C932 Rolamento de bronze: As suas propriedades auto-lubrificantes tornam-no ideal para parafusos excêntricos em aplicações com lubrificação limitada.

Bronze silício C655: Resistência excecional à corrosão, especialmente em ambientes marinhos.

O compatibilidade galvânica2 entre estes materiais e os componentes de encaixe devem ser cuidadosamente considerados para evitar a corrosão acelerada.

Materiais especiais para condições extremas

Para aplicações particularmente exigentes, recomendamos por vezes materiais especiais:

| Material | Propriedades principais | Aplicações típicas |

|---|---|---|

| Inconel 718 | Resistência a altas temperaturas, força excecional | Petroquímica, aeroespacial |

| Titânio de grau 5 | Resistência superior ao peso, biocompatibilidade | Médico, aeroespacial |

| Hastelloy C-276 | Extrema resistência à corrosão | Processamento químico |

| Aço inoxidável duplex | Força combinada e resistência à corrosão | Offshore, dessalinização |

Estes materiais aumentam normalmente os custos de fabrico em 300-500% em comparação com o aço inoxidável normal, mas podem revelar-se económicos quando se consideram os custos totais do ciclo de vida em ambientes extremos.

Normas internacionais que regem a produção de parafusos excêntricos

O fabrico de parafusos excêntricos é regulado por várias normas internacionais que garantem a consistência, a qualidade e a permutabilidade:

Normas ISO

A International Organization for Standardization (ISO) fornece especificações reconhecidas a nível mundial:

- ISO 898: Define as propriedades mecânicas dos elementos de fixação em aço-carbono e em aço-liga

- ISO 3506: Abrange as propriedades mecânicas dos parafusos de aço inoxidável resistentes à corrosão

- ISO 4042: Especifica os revestimentos galvanizados para os elementos de fixação

- ISO 9001: Requisitos dos sistemas de gestão da qualidade

Na PTSMAKE, a nossa certificação ISO 9001 dá aos nossos clientes a confiança de que os nossos parafusos excêntricos cumprem padrões de qualidade consistentes.

Normas DIN

As normas do Instituto Alemão de Normalização (DIN) continuam a ter influência na engenharia de precisão:

- DIN 931/933: Define as dimensões dos parafusos hexagonais

- DIN 912: Especificações para parafusos de cabeça cilíndrica

- DIN 125: Dimensões da anilha plana

- DIN 127: Requisitos da anilha de bloqueio da mola

Normas JIS

As normas industriais japonesas (JIS) são particularmente importantes para os mercados asiáticos:

- JIS B 1176: Especificações para parafusos de cabeça sextavada

- JIS G 4303: Barras de aço inoxidável standard

- JIS G 4305: Chapas e folhas de aço inoxidável laminadas a frio

Normas ANSI/ASME

As normas do American National Standards Institute (ANSI) e da American Society of Mechanical Engineers (ASME) dominam as especificações norte-americanas:

- ASME B18.2.1: Cavilhas e parafusos quadrados e hexagonais

- ASME B18.3: Parafusos de cabeça cilíndrica, de cabeça cilíndrica e de ajuste

- ASME B1.1: Roscas de parafuso de polegada unificada

Requisitos de certificação para garantia de qualidade

Para garantir que os parafusos excêntricos funcionam como esperado, podem ser necessárias várias certificações:

Certificações de materiais

- 3.1 Certificado: Confirmação das propriedades dos materiais através de ensaios do lote de produção

- 3.2 Certificado: Exige uma verificação independente das propriedades dos materiais por terceiros

- Conformidade RoHS: Certifica a ausência de substâncias perigosas sujeitas a restrições

- Conformidade com o REACH: Assegura o registo e a avaliação da segurança das substâncias químicas

Certificações de processos de qualidade

- ISO 9001: Sistema de gestão da qualidade

- IATF 16949: Sistema de gestão da qualidade para a produção automóvel

- AS9100: Sistema de gestão da qualidade para o sector aeroespacial

- ISO 13485: Sistema de gestão da qualidade para dispositivos médicos

Quando fabricantes como o PTSMAKE mantêm estas certificações, os clientes recebem uma garantia documentada de que os parafusos excêntricos cumprem todas as normas aplicáveis.

Certificações de testes de desempenho

- Ensaios de dureza: Confirma a dureza do material de acordo com as normas especificadas

- Ensaio de tração: Verifica as caraterísticas de resistência

- Verificação dimensional: Assegura que todas as dimensões críticas cumprem as especificações

- Verificação do tratamento de superfície: Confirmação da espessura e da aderência do revestimento

Estas certificações não são apenas papelada - representam provas verificáveis da qualidade dos componentes que têm um impacto direto no desempenho e na segurança das aplicações.

Processos e técnicas de fabrico

Já alguma vez se perguntou como é que aqueles parafusos excêntricos fabricados com precisão - aqueles que fazem com que a sua maquinaria funcione com uma precisão perfeita - ganham vida? A viagem do metal em bruto até ao componente acabado é mais fascinante do que possa imaginar.

O fabrico de parafusos excêntricos combina a metalurgia tradicional com a engenharia de precisão de ponta, utilizando processos especializados como a laminagem a frio e a laminagem de roscas, juntamente com a maquinação CNC avançada, para obter os desvios dimensionais exactos que tornam estes componentes de valor único.

Na PTSMAKE, a nossa abordagem de fabrico de parafusos excêntricos evoluiu significativamente ao longo dos anos, equilibrando a eficiência com a precisão que estes componentes especializados exigem. O processo de fabrico não se limita a criar um fixador - trata-se de criar um instrumento de precisão que permite ajustes exactos em aplicações críticas.

Cabeçalho a frio: A base de um fabrico eficiente

O encabeçamento a frio representa um dos métodos mais eficientes para produzir a forma inicial de parafusos excêntricos, particularmente para séries de produção de grande volume.

Explicação do processo de descabeçamento a frio

O encabeçamento a frio (também designado por enformação a frio) é um processo de enformação de metal que molda o metal sem remover material. O processo funciona através de:

- Alimentação do material de arame na máquina

- Cortar o fio num comprimento pré-determinado

- Formação da cabeça através de uma série de matrizes sob alta pressão

- Criação da geometria desejada da cabeça, mantendo um controlo dimensional preciso

O encabeçamento a frio oferece várias vantagens distintas no fabrico de parafusos excêntricos:

- Eficiência dos materiais: Cerca de 100% de material de entrada é utilizado no produto final

- Velocidade de produção: Taxas de saída até 300 peças por minuto para configurações padrão

- Força reforçada: O processo de trabalho a frio reforça efetivamente o metal através do endurecimento por trabalho

- Coerência dimensional: Elevada repetibilidade em grandes séries de produção

Especificamente para os parafusos excêntricos, devem ser concebidas matrizes especializadas de várias fases para criar o desvio intencional entre as linhas centrais da cabeça e do eixo. Embora isto acrescente complexidade ao design das ferramentas, reduz significativamente os custos por unidade à escala.

Considerações sobre materiais para o encabeçamento a frio

Nem todos os materiais são igualmente adequados para o encabeçamento a frio geometria excêntrica3 componentes:

| Material | Adequação ao rumo frio | Notas |

|---|---|---|

| Aço com baixo teor de carbono | Excelente | Mais comummente utilizado para aplicações standard |

| Aço médio-carbono | Bom | Requer um pré-tratamento de recozimento |

| Aço inoxidável (304, 316) | Moderado | São necessárias forças mais elevadas, o desgaste da ferramenta aumenta |

| Ligas de alumínio | Bom | Forças mais baixas necessárias, mas menor estabilidade dimensional |

| Ligas de titânio | Pobres | Raramente são encabeçados a frio, sendo normalmente maquinados |

Na PTSMAKE, recomendamos muitas vezes a laminação a frio para a produção de parafusos excêntricos de grande volume em materiais padrão, reservando a maquinação CNC para ligas especiais ou desenhos personalizados.

Laminação de roscas: Precisão sem compromisso

A laminagem de roscas é o método preferido para criar roscas em parafusos excêntricos devido à sua combinação de resistência, precisão e eficiência.

Como funciona o enrolamento de roscas

Ao contrário do corte de roscas, que remove o material para criar roscas, a laminação de roscas deforma plasticamente o material:

- O parafuso em bruto é colocado entre matrizes endurecidas com perfis de rosca

- As matrizes aplicam pressão, forçando o material a fluir para a forma da rosca

- O grão do material segue o contorno da rosca, aumentando a resistência

- O processo cria um endurecimento por trabalho na superfície da rosca, melhorando a resistência ao desgaste

Este processo de trabalho a frio cria roscas com propriedades mecânicas superiores em comparação com as roscas cortadas, incluindo:

- Resistência à tração até 30% superior na raiz da rosca

- Melhoria da resistência à fadiga

- Acabamento melhorado da superfície da rosca

- Sem desperdício de material

Parâmetros críticos na laminação de roscas para parafusos excêntricos

Quando se enroscam parafusos excêntricos, vários parâmetros requerem um controlo preciso:

- Pressão da matriz: Deve ser cuidadosamente calibrado para garantir a formação completa da rosca sem deformação excessiva

- Velocidade de rolamento: Afecta o acabamento da superfície e a taxa de produção

- Diâmetro em branco: Deve ter em conta a deslocação do material durante a laminagem

- Lubrificação: Crítico para a vida da matriz e a qualidade da rosca

A natureza excêntrica destes parafusos apresenta desafios únicos durante a laminagem da rosca, uma vez que a cabeça deslocada pode criar forças desequilibradas durante o processo de laminagem. É frequentemente necessária uma fixação especial para manter o alinhamento correto.

Maquinação CNC: A abordagem de precisão

Para produções de menor volume, desenhos complexos ou materiais especiais, a maquinagem CNC torna-se o método de eleição para o fabrico de parafusos excêntricos.

Fluxo do processo de maquinagem CNC

O processo típico de maquinação CNC para parafusos excêntricos envolve:

- Programação: Criar percursos de ferramenta que tenham em conta a relação excêntrica entre a cabeça e o veio

- Seleção de materiais: Seleção do material em barra ou em bruto adequado

- Rotação inicial: Determinação do perfil e das dimensões básicas do veio

- Maquinação de caraterísticas excêntricas: Criar a relação de offset através de fixações especializadas

- Fresagem/corte de roscas: Formar roscas por corte e não por enformação

- Operações secundárias: Perfuração, fresagem de ranhuras, adição de elementos de acionamento

- Acabamento: Rebarbagem, polimento ou aplicação de tratamentos de superfície

A maquinagem CNC oferece uma flexibilidade inigualável para a produção de parafusos excêntricos com vários graus de excentricidade, designs de cabeça complexos ou formas de rosca invulgares que seriam impraticáveis de produzir através de encabeçamento a frio.

Considerações sobre maquinagem CNC avançada

O fabrico de parafusos excêntricos de elevada precisão através de métodos CNC requer atenção a vários factores:

- Gestão térmica: Controlo do calor para evitar alterações dimensionais durante a maquinagem

- Otimização do percurso da ferramenta: Minimizar a deflexão da ferramenta para obter desvios precisos

- Conceção de dispositivos: Criação de soluções de porta-peças personalizadas que fazem referência à linha de centro verdadeira

- Medição em curso: Verificação das dimensões críticas ao longo do ciclo de maquinagem

- Seleção de ferramentas: Seleção de ferramentas adequadas para materiais e caraterísticas específicas

Na PTSMAKE, os nossos centros de torneamento CNC multi-eixos permitem-nos produzir parafusos excêntricos com uma tolerância de excentricidade de ±0,01mm, satisfazendo as aplicações mais exigentes nas indústrias aeroespacial e médica.

Requisitos de equipamento especializado

A produção de parafusos excêntricos de alta precisão exige equipamento de fabrico especializado para além das capacidades normais de produção de fixadores.

Equipamento chave para parafusos excêntricos de cabeça fria

- Cabeçalhos frios de várias matrizes: Tipicamente 4-6 cabeças de estação com capacidades de formação progressiva

- Conjuntos de matrizes personalizados: Especificamente concebido para criar a relação excêntrica

- Sistemas de inspeção automatizados: Sistemas de visão e medição em linha para verificar a excentricidade

- Automação do manuseamento de materiais: Para requisitos de produção de grande volume

Considerações sobre o equipamento de laminação de roscas

- Rolos cilíndricos para roscar: Para aplicações de maior precisão

- Rolos de rosca de matriz plana: Para produção de maior volume

- Sistemas de verificação de roscas: Calibragem especializada para componentes roscados excêntricos

- Matrizes de rolo de rosca personalizadas: Concebido para se adaptar ao carácter excêntrico das peças

Requisitos de equipamento CNC avançado

Para maquinar parafusos excêntricos, são essenciais várias capacidades especializadas:

- Centros de torneamento CNC multieixos: Capacidade de 5 eixos ou superior para geometrias complexas

- Capacidade de ferramentas em tempo real: Para criar caraterísticas perpendiculares ao eixo principal

- Sistemas de pinças de alta precisão: Para uma fixação segura com um mínimo de excentricidade

- Sistemas de medição automatizados: Para verificação das dimensões críticas durante o processo

- Acessórios para turbilhonar a linha: Para a produção de formas de rosca especializadas

Controlo de qualidade no fabrico de parafusos excêntricos

A geometria única dos parafusos excêntricos requer abordagens de controlo de qualidade especializadas para além dos métodos de inspeção de fixadores normais.

Normalmente, um protocolo de controlo de qualidade abrangente inclui:

- Verificação das matérias-primas: Ensaios de composição química e de propriedades mecânicas

- Inspeção do primeiro artigo: Controlo dimensional completo das primeiras unidades de produção

- Aferição em processo: Controlo das dimensões críticas durante o fabrico

- Medição da excentricidade: Utilização de dispositivos e indicadores especializados para verificar a relação de desvio

- Inspeção da linha: Utilização de calibres de rosca e de comparadores ópticos para verificar o perfil da rosca

- Ensaio de dureza de materiais: Verificação do tratamento térmico adequado, quando aplicável

- Ensaios funcionais: Assegurar que a ação excêntrica funciona como previsto na montagem

No PTSMAKE, desenvolvemos calibres personalizados especificamente para verificar a geometria do parafuso excêntrico, o que nos permite manter uma qualidade consistente em séries de produção de todos os tamanhos.

Considerações sobre a conceção e soluções personalizadas

Já se interrogou sobre o que torna o parafuso excêntrico perfeito para a sua aplicação específica? O segredo não está em soluções prontas a usar, mas em considerações de design bem pensadas e adaptadas aos seus desafios de fabrico únicos.

A conceção de parafusos excêntricos requer o equilíbrio de dimensões de desvio precisas, a seleção de configurações de cabeça adequadas e a escolha de opções de rosca ideais - considerações que variam drasticamente entre indústrias, desde sistemas automóveis a dispositivos médicos.

A criação de parafusos excêntricos eficazes é um equilíbrio delicado entre os princípios de engenharia e os requisitos específicos da aplicação. Ao longo do meu tempo na PTSMAKE, descobri que as implementações de parafusos excêntricos mais bem-sucedidas começam com uma análise minuciosa do sistema mecânico em que irão operar. Esta abordagem garante que o componente funcionará de forma fiável em condições reais.

Parâmetros críticos de projeto para parafusos excêntricos

O desempenho de um parafuso excêntrico depende de vários elementos chave de conceção que devem ser cuidadosamente calibrados de acordo com os requisitos específicos da aplicação:

Especificações de excentricidade

A caraterística que define estes fixadores especializados é a sua dimensão de desvio - a distância entre a linha central do eixo e a linha central da cabeça. Esta medida determina diretamente:

- A gama de regulação que o parafuso permite

- A vantagem mecânica criada durante a rotação

- A precisão do posicionamento possível na aplicação

Ao conceber parafusos excêntricos, normalmente classificamo-los pelo seu rácio de excentricidade - a distância de desvio em relação ao diâmetro do eixo. A tabela abaixo descreve as aplicações comuns com base neste rácio:

| Rácio de excentricidade | Aplicações típicas | Precisão de ajuste |

|---|---|---|

| Baixa (0,05-0,15) | Mecanismos de regulação fina, equipamentos ópticos | Precisão ao nível do micrómetro |

| Médio (0,15-0,3) | Alinhamento de máquinas, componentes para automóveis | Ajustes sub-milimétricos |

| Elevado (0,3-0,5) | Sistemas de tensionamento, alinhamento de grandes equipamentos | Ajustes de alcance milimétrico |

| Muito elevado (>0,5) | Aplicações especiais, substituição de cames | Ajustes grosseiros |

A maioria das aplicações industriais enquadra-se na gama média, atingindo um equilíbrio entre a capacidade de ajuste e a integridade estrutural. No entanto, estamos a assistir a uma procura crescente de parafusos excêntricos de baixa relação no fabrico de eletrónica de precisão, onde miniaturização4 é fundamental.

Opções de configuração da cabeça

O design da cabeça tem um impacto significativo tanto na funcionalidade como na facilidade de utilização:

Cabeças sextavadas: Oferecem uma excelente aplicação de binário e são ideais para aplicações que requerem ajustes frequentes com ferramentas padrão.

Cabeças de soquete: Proporcionam um perfil mais baixo, mantendo uma boa capacidade de binário, o que os torna adequados para aplicações com limitações de espaço.

Cabeças serrilhadas: Permitem um ajuste sem ferramentas, perfeito para aplicações que requerem mudanças frequentes por parte dos operadores.

Perfis personalizados: Desenhos de cabeças especializadas para aplicações únicas ou sistemas proprietários.

No PTSMAKE, desenvolvemos vários designs de cabeça patenteados que oferecem melhor ergonomia para ajuste manual, mantendo a compatibilidade com ferramentas padrão. Esta abordagem de dupla finalidade provou ser particularmente valiosa em equipamentos de linha de montagem onde tanto os técnicos de manutenção como os operadores precisam de acesso.

Considerações sobre threading

As especificações da rosca devem ser cuidadosamente adaptadas aos requisitos da aplicação:

Passo de rosca: Os passos mais finos proporcionam maior precisão e resistência ao afrouxamento por vibração, enquanto os passos mais grossos oferecem um ajuste mais rápido e maior capacidade de carga.

Perfil da linha: Os perfis padrão (métrico, UNC, UNF) funcionam para a maioria das aplicações, mas podem ser necessários perfis especializados, como roscas de reforço ou acme, para aplicações de carga elevada.

Comprimento da rosca: A parte roscada deve ser suficiente para a aplicação sem comprometer a funcionalidade do excêntrico.

Classe de rosca/conjunto: As classes de tolerância mais apertadas (como 2A/2B) permitem um posicionamento mais preciso, mas podem aumentar os custos de fabrico.

Para aplicações críticas, recomendamos frequentemente tratamentos de rosca especializados, tais como roscas laminadas (em vez de cortadas) para uma força e resistência ao desgaste superiores. Esta opção de fabrico pode prolongar a vida útil até 30% em aplicações de ciclo elevado.

Soluções de design específicas para aplicações

Diferentes indústrias apresentam desafios únicos que requerem designs de parafusos excêntricos especializados:

Soluções para a indústria automóvel

Nas aplicações automóveis, os parafusos excêntricos têm de suportar vibrações, flutuações de temperatura e ambientes potencialmente corrosivos. A nossa abordagem de conceção inclui normalmente:

- Perfis de rosca resistentes à vibração com caraterísticas opcionais de bloqueio de rosca

- Materiais ou revestimentos resistentes à corrosão (zinco, zinco-níquel ou geomet)

- Tolerâncias de excentricidade de precisão para garantir um ajuste consistente durante a montagem do veículo

- Desenhos de cabeça especializados que acomodam ferramentas de montagem automatizadas

Um projeto particularmente bem sucedido que desenvolvemos para um grande cliente do sector automóvel apresenta um sistema excêntrico duplo em que dois perfis de desvio trabalham em conjunto para proporcionar uma capacidade de ajuste extremamente fina para os mecanismos de mira dos faróis.

Aplicações aeroespaciais

O sector aeroespacial exige os mais elevados níveis de precisão e fiabilidade:

- Tolerâncias de excentricidade ultra-precisas (tipicamente dentro de ±0,005mm)

- Materiais leves, como titânio ou ligas de alumínio, para reduzir o peso total

- Mecanismos de bloqueio especializados para evitar o afrouxamento sob vibração

- Rastreabilidade e certificação completas dos materiais

Para aplicações em sistemas de controlo de aeronaves, desenvolvemos parafusos excêntricos com rastreio serializado e tratamentos de superfície especializados que aumentam a sua resistência à corrosão galvânica quando utilizados com componentes de fibra de carbono.

Considerações sobre dispositivos médicos

As aplicações médicas apresentam requisitos únicos:

- Materiais biocompatíveis como o aço inoxidável 316L ou o titânio

- Requisitos de superfície espelhada para o controlo de infecções

- Opções não magnéticas para compatibilidade com a ressonância magnética

- Processos especializados de limpeza e passivação

A nossa experiência no fabrico de dispositivos médicos levou ao desenvolvimento de designs de parafusos excêntricos especificamente para ferramentas cirúrgicas ortopédicas, em que as capacidades de ajuste preciso têm um impacto direto nos resultados cirúrgicos.

Processo de design personalizado no PTSMAKE

Ao desenvolver soluções personalizadas de parafusos excêntricos, seguimos um processo estruturado para garantir resultados óptimos:

Análise de requisitos: Avaliação exaustiva dos requisitos funcionais, das condições ambientais e das expectativas de desempenho.

Iteração do projeto: Desenvolvimento de projectos iniciais com modelação 3D e simulação para avaliar o desempenho antes da criação de protótipos.

Fabrico de protótipos: Produção rápida de componentes de amostras para ensaios e validação.

Teste de desempenho: Avaliação rigorosa em condições de funcionamento simuladas para verificar a funcionalidade e a durabilidade.

Refinamento da conceção: Otimização baseada nos resultados dos testes para melhorar o desempenho e a capacidade de fabrico.

Implementação da produção: Transição para processos de fabrico eficientes, mantendo os parâmetros críticos de conceção.

Esta abordagem de colaboração provou ser particularmente eficaz para clientes em indústrias em rápida evolução, onde os componentes padrão simplesmente não conseguem satisfazer requisitos especializados.

Equilíbrio entre custo e desempenho

O projeto de parafusos excêntricos personalizados envolve inevitavelmente o equilíbrio entre os requisitos de desempenho e as considerações de custo. Várias estratégias podem ajudar a otimizar este equilíbrio:

Seleção estratégica de materiais: Escolha de materiais que satisfaçam os requisitos de desempenho sem especificações excessivas desnecessárias.

Conceção para a capacidade de fabrico: Incorporação de caraterísticas que simplificam a produção sem comprometer a funcionalidade.

Normalização sempre que possível: Utilização de dimensões e caraterísticas normalizadas sempre que não afectem o desempenho crítico.

Considerações sobre o volume: Conceber tendo em conta a quantidade de produção, uma vez que diferentes abordagens podem ser óptimas para a produção de protótipos, pequenos lotes ou produção em massa.

Ao considerar cuidadosamente estes factores no início do processo de conceção, podemos desenvolver soluções de parafuso excêntrico que proporcionam um desempenho ótimo, mantendo-se economicamente viáveis para a aplicação específica.

Procedimentos de controlo de qualidade e de ensaio

Qual é o fator invisível que separa os parafusos excêntricos excepcionais daqueles que falham prematuramente? Não é apenas o material ou o design - é o rigoroso controlo de qualidade que garante que cada componente cumpre as normas exigentes antes de chegar à sua linha de produção.

O controlo de qualidade no fabrico de parafusos excêntricos representa uma intersecção crítica de metrologia, ciência dos materiais e conhecimentos de engenharia, onde técnicas de inspeção especializadas verificam as relações dimensionais precisas que permitem que estes componentes desempenhem as suas funções de ajuste únicas.

No meu trabalho no PTSMAKE, descobri que o controlo de qualidade para parafusos excêntricos requer abordagens especializadas que vão além dos protocolos de inspeção de fixadores padrão. O desvio intencional entre os centros da cabeça e do eixo - a própria caraterística que torna estes componentes valiosos - também cria desafios de verificação únicos que exigem métodos de inspeção específicos.

Técnicas de verificação dimensional

A pedra angular do controlo de qualidade do parafuso excêntrico reside na verificação das relações dimensionais críticas que definem a sua funcionalidade.

Métodos de medição da excentricidade

A medição exacta do desvio entre a linha de centro do veio e a linha de centro da cabeça representa um desafio de inspeção único. Vários métodos permitem uma verificação efectiva:

Comparadores ópticos: Estes sistemas baseados em projeção permitem a comparação visual com modelos principais, proporcionando uma verificação rápida para requisitos de tolerância moderada.

Máquinas de medição por coordenadas (CMM): Para os requisitos de precisão mais elevados, as CMMs podem mapear as relações dimensionais reais em três dimensões, fornecendo dados abrangentes sobre excentricidade.

Sistemas de visão: Os sistemas automatizados de inspeção visual podem verificar rapidamente a excentricidade em linhas de produção de grande volume, utilizando algoritmos de deteção de bordos para identificar linhas centrais.

Aferição personalizada: Dispositivos construídos para o efeito que verificam fisicamente a relação excêntrica através de meios mecânicos.

A seleção da técnica de medição depende em grande medida da tolerância exigida e do volume de produção. Para aplicações aeroespaciais que exijam tolerâncias de ±0,005 mm, a inspeção por uma máquina de medição por coordenadas pode ser obrigatória, enquanto o hardware comercial pode utilizar técnicas ópticas para uma verificação mais rápida.

Inspeção da qualidade da rosca

Uma vez que a integridade da rosca tem um impacto direto no desempenho funcional e de montagem, a inspeção da rosca constitui uma parte essencial do controlo de qualidade:

| Método de inspeção | O que verifica | Aplicações típicas |

|---|---|---|

| Medidores de anéis de rosca | Verificação GO/NO-GO de roscas externas | Inspeção da linha de produção |

| Medidores de tampões de rosca | Verificação GO/NO-GO das roscas internas | Inspeção dos componentes de ligação |

| Inspeção ótica de roscas | Perfil da rosca, passo, ângulo | Requisitos de alta precisão |

| Digitalização de roscas a laser | Mapeamento completo da forma da linha | Aplicações críticas |

Para os parafusos excêntricos utilizados em ambientes de elevada vibração, a inspeção da qualidade da rosca assume uma importância especial, uma vez que a integridade da rosca tem um impacto direto na resistência ao auto-afrouxamento.

Verificação do acabamento da superfície

O acabamento da superfície dos parafusos excêntricos afecta tanto o desempenho funcional como a resistência à corrosão:

- Profilómetros: Medir parâmetros de rugosidade da superfície como Ra (rugosidade média) e Rz (altura do pico ao vale)

- Normas de comparação visual: Utilizado para uma verificação rápida em relação a amostras normalizadas

- Ensaios de refletividade: Fornece dados quantitativos sobre a suavidade da superfície

Em aplicações com requisitos de fricção específicos - como componentes de suspensão automóvel - a verificação do acabamento da superfície assegura relações consistentes de binário-tensão durante o ajuste.

Ensaio e verificação de materiais

Para além da inspeção dimensional, a verificação do material garante que o parafuso excêntrico terá o desempenho esperado em condições de funcionamento.

Protocolos de ensaio de dureza

O ensaio de dureza fornece uma visão crítica das propriedades mecânicas do componente acabado:

- Ensaio de dureza Rockwell: O método mais comum para fixadores acabados, normalmente utilizando as escalas B ou C

- Microdureza Vickers: Utilizado para peças cementadas ou para testar regiões específicas

- Testes de dureza portáteis: Permitir a verificação no terreno sem destruir componentes

No caso de parafusos excêntricos que irão sofrer cargas elevadas, devem ser verificadas gamas de dureza específicas para evitar tanto a fragilidade como a deformação excessiva sob carga.

Análise da composição química

Garantir a composição correta do material é fundamental, especialmente para aplicações com requisitos específicos:

- Fluorescência de raios X (XRF): Análise elementar não destrutiva para verificação de materiais

- Espectroscopia de emissão ótica: Fornece uma análise pormenorizada da composição química

- Revisões da certificação de materiais: Verificação das certificações das fábricas e da rastreabilidade

No PTSMAKE, mantemos protocolos rigorosos de segregação de materiais e testes de verificação para evitar misturas de materiais que poderiam levar a falhas catastróficas em aplicações críticas.

Inspeção de revestimentos e chapeamento

No caso dos parafusos excêntricos revestidos, uma verificação adicional garante uma proteção adequada:

- Medição da espessura do revestimento: Utilização de técnicas magnéticas, de correntes de Foucault ou de raios X

- Ensaio de névoa salina: Verifica a resistência à corrosão em condições aceleradas

- Ensaios de aderência: Garante que o revestimento permanecerá intacto durante a instalação e a utilização

Ao conceber protocolos de controlo de qualidade para parafusos excêntricos galvanizados, prestamos especial atenção a potenciais problemas de fragilização por hidrogénio que podem ocorrer durante determinados processos de galvanização.

Abordagens de teste funcional

Enquanto a verificação dimensional e de materiais constitui a base do controlo de qualidade, os testes funcionais confirmam que o parafuso excêntrico funcionará como previsto na sua aplicação.

Teste da relação torque-tensão

Para aplicações de fixadores, é crucial compreender a relação entre o binário aplicado e a tensão desenvolvida:

- Analisadores de binário-tensão: Medir a tensão real desenvolvida em vários valores de binário

- Ensaio do coeficiente de atrito: Determina a consistência das caraterísticas de fricção

- Ensaio de binário prevalecente: Para fixadores autoblocantes, para verificar as capacidades de retenção

Este teste é particularmente importante para os parafusos excêntricos utilizados em aplicações de ajuste em que é essencial um movimento previsível sob um binário específico.

Ensaio de ciclo para mecanismos de ajustamento

Uma vez que muitos parafusos excêntricos são concebidos para ajustes repetidos, os testes de ciclo verificam a durabilidade:

- Equipamento de ciclismo automatizado: Simula operações de regulação repetidas

- Medição do desgaste: Quantifica a perda de material após um determinado número de ciclos

- Verificação da integridade da linha: Confirma que as roscas mantêm a geometria funcional após utilização repetida

Recentemente, realizámos testes de ciclo extensivos para um cliente da indústria de equipamento ótico, demonstrando que os nossos parafusos de ajuste excêntrico mantiveram a capacidade de posicionamento preciso após 10.000 ciclos de ajuste.

Ensaios ambientais

Para aplicações em ambientes difíceis, testes adicionais verificam o desempenho em condições específicas:

- Ciclo de temperatura: Verifica o funcionamento nos intervalos de temperatura especificados

- Ensaios de corrosão: Para além dos ensaios normais de pulverização de sal, pode incluir exposições ambientais específicas do sector

- Resistência à vibração: Particularmente importante para aplicações no sector automóvel e aeroespacial

Implementação do Controlo Estatístico do Processo

Um controlo de qualidade eficaz para parafusos excêntricos requer mais do que testes de componentes individuais - requer uma monitorização sistemática de todo o processo de fabrico.

Parâmetros-chave SPC para parafusos excêntricos

As implementações mais eficazes do Controlo Estatístico do Processo (SPC) centram-se nestes parâmetros críticos:

- Valor de excentricidade: O desvio exato entre as linhas de centro

- Dimensões da rosca: Diâmetro do passo, diâmetro maior e diâmetro menor

- Dureza do material: Mantido dentro dos intervalos especificados

- Acabamento da superfície: Especialmente para superfícies de apoio

Ao monitorizar estes parâmetros ao longo da produção, as tendências podem ser identificadas e corrigidas antes de resultarem em peças não conformes.

Estudos de capacidade de processo

Compreender a capacidade inerente aos processos de fabrico é essencial para a produção de componentes de precisão:

- Análise Cp/Cpk: Mede a capacidade do processo em relação aos limites de especificação

- Estudos de R&R de medidores: Avaliar a variação do sistema de medição

- FMEA de processo: Identifica os potenciais modos de falha no fabrico

Na PTSMAKE, mantemos valores mínimos de Cpk de 1,33 para dimensões padrão e 1,67 para caraterísticas críticas em nossa produção de parafusos excêntricos, garantindo qualidade consistente com variação mínima.

Tratamento de não-conformidades

Mesmo com sistemas de prevenção robustos, é essencial um tratamento eficaz das peças não conformes:

- Análise da causa raiz: Abordagem estruturada para identificar as causas subjacentes

- Procedimentos de ação corretiva: Processos documentados para resolver problemas

- Medidas preventivas: Implementação de sistemas para evitar a recorrência

Documentação da qualidade e rastreabilidade

A documentação completa permite a verificação da qualidade e a rastreabilidade para a resolução de problemas, caso surjam problemas.

Para parafusos excêntricos utilizados em aplicações críticas, normalmente fornecemos:

- Certificações de materiais: Documentação das propriedades químicas e mecânicas

- Relatórios dimensionais: Dados de medição exaustivos para caraterísticas críticas

- Registos de processo: Documentação de todas as operações de fabrico

- Resultados dos testes: Dados de verificação do desempenho específicos para os requisitos da aplicação

Esta documentação não só demonstra a conformidade como também fornece informações de referência valiosas para futuras iterações do projeto ou para a resolução de problemas.

Ao implementar protocolos de controlo de qualidade abrangentes, especificamente concebidos para o fabrico de parafusos excêntricos, podemos garantir que estes componentes especializados terão um desempenho fiável mesmo nas aplicações mais exigentes. Os verificação metrológica5 O processo pode exigir um investimento adicional, mas é insignificante em comparação com o custo da falha de componentes em sistemas críticos.

Aplicações práticas no fabrico de veículos

Já se interrogou como é que o seu automóvel consegue aquele equilíbrio perfeito entre estabilidade e conforto? Por detrás de cada condução suave e resposta precisa da direção está um herói oculto - o parafuso excêntrico, que efectua silenciosamente ajustes de alinhamento críticos que o mantêm em segurança na estrada.

Os parafusos excêntricos desempenham um papel fundamental na engenharia automóvel moderna, permitindo ajustes precisos nos ângulos de curvatura, no alinhamento das rodas e nos sistemas de suspensão que seriam impossíveis com fixadores convencionais, garantindo, em última análise, um desempenho e uma segurança óptimos do veículo.

A indústria automóvel representa um dos ambientes mais exigentes para os parafusos de precisão, onde as tolerâncias são medidas em fracções de milímetro e o desempenho tem um impacto direto na segurança. Ao longo do meu trabalho com fabricantes de automóveis no PTSMAKE, vi em primeira mão como os parafusos excêntricos resolvem desafios complexos de alinhamento que, de outra forma, exigiriam redesenhos completos ou componentes significativamente mais caros.

Aplicações automóveis críticas para parafusos excêntricos

O design exclusivo de deslocamento dos parafusos excêntricos torna-os particularmente valiosos para aplicações de ajuste preciso em todos os veículos modernos. Vamos examinar as implementações mais importantes:

Mecanismos de ajuste do ângulo de curvatura

O ângulo de cambagem - a inclinação vertical das rodas quando vistas de frente - tem um impacto direto no comportamento do veículo, no desgaste dos pneus e na segurança. É fundamental que este ângulo esteja exatamente correto:

- Requisitos de ajustamento: Os veículos modernos requerem normalmente ajustes de cambagem com uma margem de ±2° com incrementos de precisão de 0,1°

- Soluções tradicionais: Historicamente, eram necessárias placas de montagem com ranhuras ou calços, cujo ajuste era impreciso e demorado

- Implementação de parafuso excêntrico: A colocação estratégica de parafusos excêntricos nos pontos de montagem da suspensão permite que os técnicos efectuem ajustes de curvatura precisos e repetíveis, bastando rodar o fixador

A beleza da utilização de parafusos excêntricos para o ajuste da curvatura reside na sua simplicidade. Ao integrar o mecanismo de ajuste diretamente no fixador, os fabricantes eliminam a necessidade de componentes adicionais, proporcionando um controlo mais preciso. Na PTSMAKE, desenvolvemos parafusos excêntricos especializados com superfícies de fricção controlada que evitam a rotação indesejada após o ajuste, ao mesmo tempo que permitem alterações deliberadas quando necessário.

Sistemas de alinhamento de rodas

Para além da curvatura, o alinhamento adequado das rodas engloba vários ângulos que devem funcionar em conjunto para um desempenho ótimo do veículo:

| Parâmetro de alinhamento | Função | Intervalo de ajuste típico | Benefício do parafuso excêntrico |

|---|---|---|---|

| Ângulo do dedo do pé | Controla a estabilidade em linha reta | ±0.5° | Ajuste incremental fino |

| Ângulo de rodízio | Afecta o retorno da direção e a estabilidade | 2° a 5° | Posicionamento preciso sem deslizamento |

| Inclinação do eixo de direção | Influencia a sensação de direção | 12° a 14° | Mantém a regulação sob vibração |

Os sistemas de alinhamento modernos utilizam cada vez mais parafusos excêntricos em vários pontos de ajuste, criando uma solução abrangente que permite aos técnicos alcançar as especificações de fábrica com maior eficiência. Esta abordagem reduz significativamente o tempo de alinhamento ao mesmo tempo que melhora a precisão - uma vitória para os centros de assistência e para os proprietários de veículos.

Aplicações do sistema de suspensão

Os sistemas de suspensão de veículos devem equilibrar requisitos contraditórios de conforto, manuseamento e durabilidade:

- Posicionamento da subestrutura: Os parafusos excêntricos permitem um posicionamento preciso dos subquadros da suspensão em relação ao chassis, controlando o alinhamento das rodas e a geometria da suspensão

- Montagem do braço de controlo: A utilização estratégica de pontos de montagem excêntricos permite um ajuste fino da geometria da suspensão ao longo da vida útil do veículo

- Regulação da barra anti-bloqueio: As ligações excêntricas permitem ajustes de tensão que controlam as caraterísticas de rolamento da carroçaria

Uma aplicação particularmente inovadora que desenvolvemos envolve fixadores duplos excêntricos6 que proporcionam um ajuste de dois eixos a partir de um único ponto de montagem. Esta solução revelou-se especialmente valiosa em aplicações de desempenho do mercado pós-venda, em que são pretendidas gamas de ajuste mais alargadas sem comprometer a resistência da montagem.

Aplicações para o sistema de tração e o grupo motopropulsor

Para além da suspensão e da direção, os parafusos excêntricos resolvem desafios críticos em todos os sistemas de transmissão de veículos:

- Mecanismos de tensionamento da correia: Os pontos de montagem excêntricos criam uma tensão ajustável para correias de distribuição, accionamentos de acessórios e outros sistemas de correias

- Alinhamento da portadora diferencial: O posicionamento preciso dos suportes do diferencial assegura uma malha de engrenagens correta e um funcionamento silencioso

- Posicionamento do suporte do motor: O ajuste fino da posição do motor em relação ao chassis melhora as caraterísticas NVH (ruído, vibração e aspereza)

Nos veículos híbridos e eléctricos, estamos a assistir a uma aplicação crescente de sistemas de posicionamento excêntrico para a montagem de baterias, onde o alinhamento preciso é essencial para as ligações eléctricas e para a gestão térmica.

Desafios de conceção em aplicações automóveis

A criação de parafusos excêntricos para utilização automóvel apresenta vários desafios únicos que têm de ser resolvidos através de uma engenharia cuidadosa:

Requisitos de resistência à vibração

Ao contrário das aplicações estacionárias, os parafusos excêntricos para automóveis têm de manter a sua posição apesar da vibração constante:

- Desenho da linha: Perfis de rosca modificados com caraterísticas de interferência ajudam a evitar o afrouxamento induzido por vibrações

- Caraterísticas de retenção: Mecanismos de bloqueio secundários, tais como elementos de binário predominantes, adesivos de rosca ou bloqueios mecânicos

- Seleção de materiais: Ligas especializadas com propriedades elásticas óptimas que resistem à fadiga, mantendo as capacidades de regulação

Para os componentes críticos da suspensão, a maioria dos fabricantes especifica fixadores excêntricos com valores de binário mínimos prevalecentes que proporcionam uma resistência consistente à rotação, permitindo ainda um ajuste deliberado quando necessário.

Considerações sobre a resistência à corrosão

O ambiente automóvel expõe os elementos de fixação a múltiplos desafios de corrosão:

- Exposição ao sal da estrada: Particularmente severo em climas setentrionais, exigindo uma maior proteção contra a corrosão

- Compatibilidade galvânica: Deve ser compatível com alumínio, aço e componentes compostos sem criar células galvânicas

- Sistemas de revestimento: Sistemas de proteção multicamadas, incluindo revestimento de zinco-níquel, revestimento eletrónico ou ligas especializadas resistentes à corrosão

No PTSMAKE, recomendamos normalmente revestimentos de zinco-níquel com vedantes apropriados para parafusos excêntricos em aplicações sob a carroçaria, proporcionando mais de 1.000 horas de resistência à névoa salina, mantendo um controlo dimensional preciso das caraterísticas excêntricas.

Requisitos de suporte de carga

Ao contrário dos fixadores normais que servem principalmente funções de ligação, os parafusos excêntricos para automóveis suportam frequentemente cargas estruturais significativas:

- Resistência ao cisalhamento: Deve resistir a forças laterais, especialmente em aplicações de suspensão

- Resistência à fadiga: Necessidade de manter a integridade apesar das cargas cíclicas ao longo de centenas de milhares de quilómetros

- Resistência à tração: Necessário para manter as cargas de aperto que impedem a separação dos componentes em condições dinâmicas

O desafio de engenharia reside na criação de excentricidade suficiente para o ajuste, mantendo a integridade estrutural necessária para aplicações de segurança crítica. Isto requer frequentemente uma análise sofisticada de elementos finitos e ensaios físicos para validar os projectos antes da sua implementação.

Considerações sobre o fabrico de aplicações automóveis

A natureza exigente das aplicações automóveis requer abordagens de fabrico especializadas para parafusos excêntricos:

Critérios de seleção de materiais

Os parafusos excêntricos de qualidade automóvel utilizam normalmente estes materiais:

- Aços de liga de médio carbono: Por exemplo, SAE 4140 ou 5140, tratados termicamente para atingir determinadas gamas de dureza

- Aços inoxidáveis: 410 ou 17-4 PH para aplicações que exigem uma maior resistência à corrosão

- Ligas especializadas: Formulações personalizadas para aplicações únicas que combinam força, resistência à corrosão e considerações de peso

Opções de tratamento de superfície

Os tratamentos de superfície desempenham um papel crucial tanto na função como na longevidade:

- Revestimentos à base de zinco: Proporcionar uma proteção anticorrosiva de base

- Zinco-Níquel: Resistência à corrosão melhorada para ambientes severos

- Revestimentos que controlam a fricção: Tratamentos especializados que proporcionam relações consistentes entre binário e tensão, essenciais para um ajuste correto

Requisitos de controlo de qualidade

Os parafusos excêntricos para automóveis exigem protocolos de qualidade melhorados:

- 100% Verificação dimensional: Cada caraterística excêntrica deve ser verificada para garantir uma gama de regulação correta

- Teste de binário-tensão: Validação de uma relação coerente entre o binário aplicado e a carga de aperto desenvolvida

- Rastreabilidade do lote: Acompanhamento completo desde a matéria-prima até ao fabrico e entrega

Estudo de caso: Resolver os desafios do alinhamento de rodas

Uma colaboração recente com um fabricante europeu de veículos ilustra o valor da tecnologia de parafusos excêntricos na resolução de desafios complexos de engenharia. O fabricante enfrentou problemas persistentes de alinhamento com um novo design de suspensão leve, em que os métodos de ajuste tradicionais se revelaram inadequados.

Ao desenvolver um sistema de parafuso excêntrico multi-eixo que permitia ajustes finos em três planos simultaneamente, ajudámos a criar uma solução que:

- Redução do tempo de alinhamento em 62% em relação à conceção anterior

- Precisão de alinhamento melhorada por um fator de três

- Manutenção das definições de forma mais fiável em condições de condução reais

- Diminuição dos pedidos de garantia relacionados com o desgaste irregular dos pneus em 78%

Desde então, esta solução foi implementada em várias plataformas de veículos, demonstrando como a tecnologia de fixação especializada pode resolver desafios de engenharia aparentemente complexos com soluções elegantemente simples.

Tratamentos de superfície e opções de acabamento

Já se perguntou porque é que alguns parafusos excêntricos duram décadas em ambientes agressivos enquanto outros falham em poucos meses? O segredo não está no material de base, mas nos tratamentos de superfície especializados que transformam componentes comuns em peças de precisão resistentes à corrosão e optimizadas para o desgaste.

Os tratamentos de superfície para parafusos excêntricos representam uma decisão de engenharia crítica que afecta diretamente o desempenho, a longevidade e a fiabilidade, com opções que vão desde a niquelagem sem eléctrodos até aos revestimentos de óxido preto e dacromet, cada um proporcionando benefícios funcionais específicos para além da mera proteção contra a corrosão.

O tratamento de superfície correto pode transformar um parafuso excêntrico vulgar num componente capaz de suportar os ambientes mais exigentes. Através da minha experiência no PTSMAKE, vi em primeira mão como a tecnologia de revestimento adequada pode aumentar a vida útil do componente em várias magnitudes, ao mesmo tempo que melhora as caraterísticas críticas de desempenho que vão muito além da simples resistência à corrosão.

Niquelagem sem eletrólise: Precisão com proteção

A niquelagem electrolítica é um dos tratamentos de superfície mais versáteis para parafusos excêntricos, oferecendo uma combinação notável de propriedades que a tornam ideal para aplicações de precisão.

Fundamentos do processo

Ao contrário da galvanoplastia tradicional, que requer corrente eléctrica, a deposição de níquel electroless ocorre através de uma reação química controlada:

- O parafuso excêntrico é submetido a uma limpeza e preparação minuciosas

- É imerso numa solução que contém sais de níquel, agentes redutores e estabilizadores

- Uma reação autocatalítica controlada deposita níquel em todas as superfícies

- O processo continua até se atingir a espessura de revestimento desejada

A beleza deste processo reside na sua capacidade de criar revestimentos excecionalmente uniformes, independentemente da geometria da peça. Especificamente para parafusos excêntricos, isto significa:

- Todas as superfícies recebem a mesma proteção, incluindo as roscas e os orifícios cegos

- A consistência dimensional é mantida com tolerâncias extremamente apertadas

- O processo não cria tensões direcionais que possam afetar o desempenho dos componentes

Principais vantagens para aplicações de parafusos excêntricos

O níquel eletrolítico oferece várias vantagens que o tornam particularmente valioso para parafusos excêntricos de precisão:

- Dureza: Pode ser tratado termicamente para atingir valores de dureza até 68 HRC, proporcionando uma resistência excecional ao desgaste

- Precisão dimensional: Deposita-se uniformemente sem se acumular nos bordos ou reentrâncias

- Resistência à corrosão: Oferece uma excelente proteção contra uma vasta gama de ambientes químicos

- Lubricidade: Coeficiente de atrito inferior ao do aço nu, melhorando a suavidade da regulação

- Opções não magnéticas: Pode ser formulado para aplicações não magnéticas quando necessário

Aplicações do sector

Este revestimento destaca-se em várias aplicações específicas de parafusos excêntricos:

| Indústria | Aplicação | Benefício chave |

|---|---|---|

| Equipamento médico | Mecanismos de ajustamento | Biocompatibilidade e precisão |

| Processamento de alimentos | Ajustadores de transportadores | Resistência à corrosão e segurança alimentar |

| Semicondutores | Dispositivos de alinhamento | Propriedades não magnéticas e precisão |

| Aeroespacial | Reguladores da superfície de controlo | Fiabilidade e resistência ao desgaste |

No PTSMAKE, desenvolvemos formulações especializadas de níquel electroless com PTFE incorporado para aplicações que requerem um comportamento mínimo de stick-slip durante ajustes finos.

Óxido preto: Proteção económica com estabilidade dimensional

O óxido preto é um dos tratamentos mais tradicionais e eficazes para parafusos excêntricos quando é necessária uma proteção anticorrosiva moderada e uma excelente estabilidade dimensional.

Visão geral do processo

O processo de óxido negro cria um revestimento de conversão de magnetite (Fe₃O₄) através de uma série de reacções químicas:

- As peças são submetidas a uma limpeza e desengorduramento minuciosos

- São imersos em soluções salinas alcalinas a temperaturas específicas

- Uma reação química controlada converte o ferro da superfície em óxido de ferro preto

- As peças recebem uma camada final de óleo ou cera para aumentar a proteção

Vantagens funcionais

O óxido preto oferece várias vantagens que o tornam particularmente adequado para determinadas aplicações de parafusos excêntricos:

- Alteração dimensional mínima: O revestimento tem normalmente apenas 0,5-1,5 microns de espessura, preservando tolerâncias precisas

- Aspeto melhorado: Proporciona um atraente acabamento em preto mate

- Propriedades de amaciamento melhoradas: Retém o óleo, reduzindo o desgaste inicial durante a regulação

- Custo-eficácia: Significativamente mais económico do que os revestimentos galvanizados

- Resistência à temperatura: Mantém a integridade a temperaturas mais elevadas do que muitos revestimentos alternativos

Cenários de aplicação óptimos

O óxido preto funciona melhor para parafusos excêntricos nestas situações:

- Ambientes interiores ou industriais ligeiros com exposição moderada à corrosão

- Aplicações que requerem ajustes frequentes e onde a precisão dimensional é crítica

- Implementações sensíveis ao custo em que não se justificam revestimentos mais caros

- Aplicações a altas temperaturas onde outros revestimentos se podem deteriorar

Um dos nossos clientes industriais utiliza exclusivamente parafusos excêntricos tratados com óxido preto no seu equipamento de linha de montagem, encontrando o equilíbrio perfeito entre proteção, precisão de ajuste e valor económico.

Revestimentos Dacromet e Geomet: Resistência superior à corrosão

Para parafusos excêntricos expostos a ambientes agressivos, os revestimentos ricos em zinco, como o Dacromet e o Geomet, proporcionam uma proteção excecional, mantendo o desempenho funcional.

Composição e aplicação do revestimento

Estes sistemas ricos em zinco são constituídos por:

- Flocos de zinco e alumínio numa matriz inorgânica

- Aglutinantes especializados sem crómio

- Aplicação através de processos de dip-spin ou spray

- Cura a temperaturas elevadas para criar um acabamento duradouro

O proteção sacrificial7 O mecanismo funciona permitindo que o zinco corroa preferencialmente, protegendo o aço subjacente mesmo quando o revestimento está danificado.

Caraterísticas de desempenho

Estes revestimentos oferecem várias vantagens para parafusos excêntricos em ambientes exigentes:

- Resistência superior à corrosão: Proporciona tipicamente mais de 1.000 horas de proteção contra a névoa salina

- Coeficiente de atrito consistente: Crítico para relações fiáveis entre binário e tensão

- Resistência à temperatura: Mantém a integridade até 300°C (dependendo da formulação)

- Resistência química: Resiste à exposição a combustíveis, óleos e muitos produtos químicos industriais

- Conformidade ambiental: As formulações modernas cumprem as diretivas RoHS e ELV

Aplicações ideais

Estes revestimentos são excelentes em várias aplicações específicas de parafusos excêntricos:

- Componentes da suspensão e do chassis de automóveis expostos ao sal da estrada e a elementos ambientais

- Mecanismos de regulação de equipamentos exteriores em ambientes costeiros ou industriais

- Aplicações militares e aeroespaciais que exigem fiabilidade a longo prazo

- Equipamento agrícola exposto a fertilizantes e a condições de funcionamento difíceis

Num projeto recente no PTSMAKE, implementámos parafusos excêntricos revestidos com Geomet para um fabricante de equipamento marítimo, aumentando a vida útil dos componentes de 2 anos para mais de 8 anos em ambientes de água salgada.

Cromagem dura: Máxima resistência ao desgaste

Quando os parafusos excêntricos enfrentam condições de desgaste extremas, a cromagem dura proporciona uma dureza e durabilidade excepcionais da superfície.

Fundamentos do processo

A cromagem dura envolve:

- Preparação meticulosa da superfície através de limpeza e decapagem

- Eletrodeposição de crómio num banho altamente controlado

- Tratamentos pós-galvanização para aliviar a fragilização por hidrogénio

- Polimento opcional para atingir requisitos específicos de acabamento de superfície

Benefícios de desempenho

O cromo duro oferece várias vantagens significativas:

- Dureza extrema: Normalmente 65-70 HRC, proporcionando uma resistência excecional ao desgaste

- Coeficiente de atrito baixo: Reduz o esforço de regulação e minimiza o desgaste

- Boa resistência à corrosão: Oferece uma proteção moderada em muitos ambientes

- Resistência ao calor: Mantém as suas propriedades a temperaturas elevadas

- Controlo dimensional: Pode ser aplicado em espessuras exactas para tolerâncias críticas

Aplicações especializadas

A cromagem dura é particularmente valiosa para parafusos excêntricos nestas situações:

- Mecanismos de ajuste de alto ciclo onde o desgaste poderia causar imprecisão

- Aplicações em ambientes abrasivos

- Situações em que o baixo atrito é fundamental para um ajuste preciso

- Ambientes de alta temperatura onde outros revestimentos podem degradar-se

Um cliente do sector automóvel utiliza os nossos parafusos excêntricos cromados duros exclusivamente nos seus sistemas de suspensão, onde os ajustes frequentes e as cargas elevadas desgastariam rapidamente os componentes convencionais.

Seleção do tratamento de superfície ideal

A escolha do tratamento correto para os parafusos excêntricos requer uma análise cuidadosa de vários factores:

Avaliação da exposição ambiental

O ambiente de funcionamento determina o nível de proteção anticorrosiva necessário:

- Ambientes interiores e controlados: O óxido preto pode ser suficiente

- Utilização industrial geral: O revestimento de zinco ou de zinco-níquel proporciona normalmente uma proteção adequada

- Exposição ao ar livre ou a produtos químicos agressivos: Dacromet/Geomet ou níquel eletrolítico

- Ambientes marinhos ou extremos: Sistemas especializados que combinam várias camadas de proteção

Análise de requisitos funcionais

Para além da corrosão, considere estas necessidades funcionais:

- Resistência ao desgaste: Crítico para parafusos frequentemente ajustados

- Caraterísticas de fricção: Impacta a precisão e a sensação de ajuste

- Condutividade eléctrica: Importante em algumas aplicações electrónicas

- Requisitos estéticos: Os componentes visíveis podem necessitar de aparências específicas

Considerações económicas

Ao avaliar as opções de revestimento, considere os custos imediatos e os custos do ciclo de vida:

- Custo inicial do revestimento: Gama de produtos económicos (óxido preto) a premium (compósitos especializados)

- Vida útil prevista: Os revestimentos mais duradouros justificam frequentemente custos iniciais mais elevados

- Requisitos de manutenção: Alguns revestimentos requerem renovação ou proteção periódica

- Consequências do insucesso: Em aplicações críticas, os custos de falha do revestimento vão muito além do próprio componente

Conformidade regulamentar

Os tratamentos de superfície modernos têm de cumprir regulamentos cada vez mais rigorosos:

- Conformidade RoHS: Restrição de Substâncias Perigosas

- Conformidade com o REACH: Registo, Avaliação, Autorização e Restrição de Produtos Químicos

- Compatibilidade com a FDA: Para aplicações em contacto com alimentos

- Normas específicas do sector: Os sectores automóvel, aeroespacial e médico têm requisitos adicionais

Na PTSMAKE, desenvolvemos uma abordagem sistemática para a seleção do tratamento de superfície que pondera estes factores em relação aos requisitos do cliente, ajudando a navegar na complexidade das modernas tecnologias de revestimento para encontrar a solução ideal para cada aplicação específica de parafuso excêntrico.

Tendências do sector e desenvolvimentos futuros

E se eu lhe dissesse que o humilde parafuso excêntrico está à beira de uma revolução tecnológica que pode transformar várias indústrias? Desde a precisão à escala nanométrica até aos materiais inteligentes, o futuro destes componentes despretensiosos tem um potencial notável.

A indústria de fabrico de parafusos excêntricos encontra-se numa encruzilhada fascinante, onde a engenharia mecânica tradicional se encontra com tecnologias de ponta como o fabrico de aditivos, materiais inteligentes e simulação digital - criando oportunidades sem precedentes para a miniaturização de componentes e melhoria da funcionalidade.

O mundo do fabrico de parafusos excêntricos está a evoluir rapidamente, impulsionado pelos avanços tecnológicos e pela evolução das exigências do mercado. Com base na minha experiência no PTSMAKE e na colaboração com os principais fabricantes de vários sectores, identifiquei várias tendências transformadoras que estão a remodelar o panorama da indústria.

Miniaturização: A pequena revolução com grande impacto

A procura incessante de produtos mais pequenos, mais leves e mais eficientes está a alterar fundamentalmente as abordagens de conceção e fabrico de parafusos excêntricos.

Componentes micro-excêntricos

As tendências actuais de miniaturização estão a ultrapassar os limites do que antes era considerado possível:

- Excentricidade sub-milimétrica: Atualmente, produzimos regularmente parafusos excêntricos com desvios controlados com precisão, tão pequenos como 0,05 mm, para aplicações médicas e electrónicas

- Tecnologia de micro-threading: Técnicas avançadas de formação de roscas permitem roscas funcionais em componentes com diâmetros inferiores a 1 mm

- Engenharia de redução de peso: Através da otimização de materiais e do aperfeiçoamento do design, estamos a criar componentes que mantêm a integridade estrutural, reduzindo a massa até 40%

Esta tendência de miniaturização apoia diretamente o desenvolvimento de dispositivos médicos mais pequenos, eletrónica de consumo mais compacta e componentes aeroespaciais leves. Um projeto particularmente interessante no PTSMAKE envolveu o desenvolvimento de mecanismos de ajuste excêntrico para um dispositivo cirúrgico robótico, em que os nossos componentes tinham de proporcionar um ajuste preciso numa embalagem mais pequena do que uma borracha de lápis.

Os desafios da miniaturização são substanciais. À medida que as dimensões diminuem, as tolerâncias de fabrico tornam-se cada vez mais críticas. Uma variação de 0,01 mm pode ser aceitável num componente padrão, mas representa um erro catastrófico de 20% num parafuso micro excêntrico. Isto levou a investimentos significativos em tecnologias de fabrico avançadas que podem manter consistentemente tolerâncias ultra-precisas.

Impacto da miniaturização em todos os sectores

| Indústria | Aplicação | Vantagem da miniaturização |

|---|---|---|

| Dispositivos médicos | Ajustadores de dispositivos implantáveis | Redução da invasividade, melhores resultados para os doentes |

| Eletrónica de consumo | Posicionamento da lente da câmara | Dispositivos mais finos com funcionalidade melhorada |

| Aeroespacial | Ajuste dos componentes do satélite | Redução do peso de lançamento, poupança de combustível |

| Robótica | Alinhamento de microactuadores | Controlo de movimento mais fino em pacotes compactos |

Inovações em materiais avançados

Os materiais utilizados no fabrico de parafusos excêntricos estão a evoluir rapidamente, abrindo novas possibilidades de melhoria do desempenho.

Integração de materiais compósitos

Os materiais metálicos tradicionais estão a ser cada vez mais complementados ou substituídos por materiais compósitos avançados:

- Polímeros reforçados com fibra de carbono: Oferece uma relação resistência/peso excecional para aplicações de regulação sem suporte de carga

- Compósitos cerâmica-metal: Oferece uma resistência extrema ao desgaste em ambientes hostis

- Materiais nano-aprimorados: Incorporação de nanotubos de carbono ou grafeno para obter melhorias extraordinárias nas propriedades

No PTSMAKE, concluímos recentemente ensaios com um composto de titânio-cerâmica para aplicações a alta temperatura que mantém capacidades de ajuste preciso a temperaturas superiores a 800°C - um avanço significativo para aplicações aeroespaciais e industriais em que os materiais tradicionais perderiam a estabilidade dimensional.

Materiais biologicamente compatíveis

O sector médico está a impulsionar a inovação em materiais biocompatíveis para parafusos excêntricos:

- Ligas de titânio ultra-puro: Minimização dos riscos de rejeição em dispositivos implantáveis

- PEEK e outros polímeros de qualidade médica: Oferecer radiolucência para melhorar a imagiologia

- Opções biodegradáveis: Criação de componentes que servem o seu objetivo e que depois se dissolvem em segurança

Integração de materiais inteligentes

Talvez o mais excitante seja o aparecimento de parafusos excêntricos que incorporam tecnologias de materiais inteligentes:

- Ligas com memória de forma: Permitir o ajuste ativado pela temperatura sem ferramentas externas

- Elementos Piezoeléctricos: Permite o controlo elétrico dos micro-ajustes

- Materiais auto-sensíveis: Fornecimento de feedback em tempo real sobre a posição e as condições de carga

Uma aplicação inovadora que estamos a desenvolver utiliza ajustadores excêntricos baseados em ligas com memória de forma em sistemas automóveis. Estes componentes podem afinar automaticamente a geometria da suspensão com base nas alterações de temperatura, compensando a expansão térmica em todo o veículo sem necessitar de sistemas de controlo eletrónico.

Revolução do fabrico aditivo

As tecnologias de impressão 3D estão a transformar a produção de parafusos excêntricos, particularmente para aplicações especializadas e geometrias complexas.

Sinterização direta de metais por laser (DMLS)

A tecnologia DMLS permite a criação de componentes excêntricos com geometrias internas anteriormente impossíveis:

- Desenhos de núcleo oco: Redução significativa do peso, mantendo a integridade estrutural

- Canais de arrefecimento integrados: Melhorar o desempenho em aplicações de alta temperatura

- Materiais funcionalmente graduados: Variação das propriedades dos materiais ao longo de um único componente

A capacidade de criar estruturas internas complexas abre novas possibilidades para parafusos excêntricos multifuncionais que desempenham simultaneamente funções de ajuste, deteção e outras.

Abordagens de fabrico híbrido

Os desenvolvimentos de fabrico mais promissores combinam processos aditivos e tradicionais:

- Núcleo impresso com superfícies de precisão maquinadas: Tirar partido das vantagens de ambas as abordagens

- Reforço seletivo: Acrescentar materiais de alta resistência exatamente onde é necessário

- Melhoria da precisão pós-processo: Utilização da maquinagem tradicional para atingir as tolerâncias finais

No PTSMAKE, desenvolvemos um processo de fabrico híbrido que imprime em 3D a estrutura central de componentes de ajuste excêntrico complexos e, em seguida, utiliza a maquinação CNC de precisão para criar as superfícies de interface críticas. Esta abordagem reduz o desperdício de material em até 80%, mantendo a precisão que os nossos clientes exigem.

Integração digital e componentes inteligentes

O conceito de "parafuso excêntrico inteligente" está a passar rapidamente da ficção científica para a realidade da produção.

Capacidades de deteção incorporadas

Os componentes excêntricos da próxima geração incorporam cada vez mais a funcionalidade de deteção:

- Feedback da posição: Controlo em tempo real da posição de regulação

- Monitorização da carga: Medidores de tensão integrados para medir as forças aplicadas

- Deteção de desgaste: Sistemas de autoavaliação que indicam quando é necessária uma substituição

Conectividade IoT

Os sistemas de regulação excêntrica ligados começam a aparecer em equipamentos sofisticados:

- Capacidades de ajuste remoto: Permite efetuar afinações sem acesso físico

- Manutenção Preditiva: Utilização dos dados de ajustamento para prever as necessidades de serviço

- Otimização do desempenho: Adaptação contínua em função das condições de funcionamento

Numa aplicação recente, desenvolvemos ajustadores excêntricos ligados à rede para um fabricante de prensas de impressão, permitindo o ajuste fino remoto do alinhamento do registo sem parar a produção - uma capacidade que reduziu o desperdício de configuração em mais de 40%.

Abordagens de fabrico sustentável