O que são rolos de borracha e as suas funções essenciais

Já se interrogou sobre o que mantém a sua impressora a funcionar sem problemas ou como é que materiais frágeis passam por linhas de fabrico complexas sem sofrerem danos? Os heróis desconhecidos por detrás destes milagres diários estão escondidos à vista de todos - os rolos de borracha.

Os rolos de borracha são componentes cilíndricos especializados com revestimentos elastoméricos que desempenham funções críticas em inúmeras indústrias. Estas ferramentas versáteis permitem o manuseamento preciso de materiais, proporcionando o equilíbrio perfeito entre aderência, pressão e proteção necessárias para operações de fabrico eficientes.

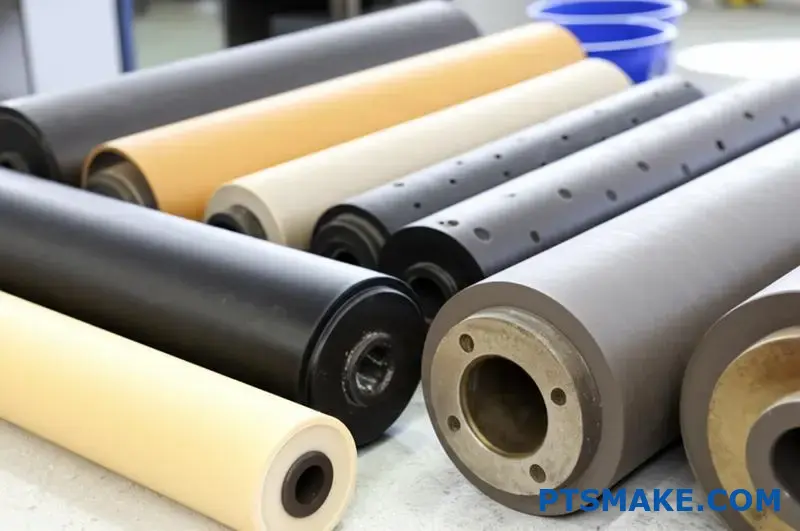

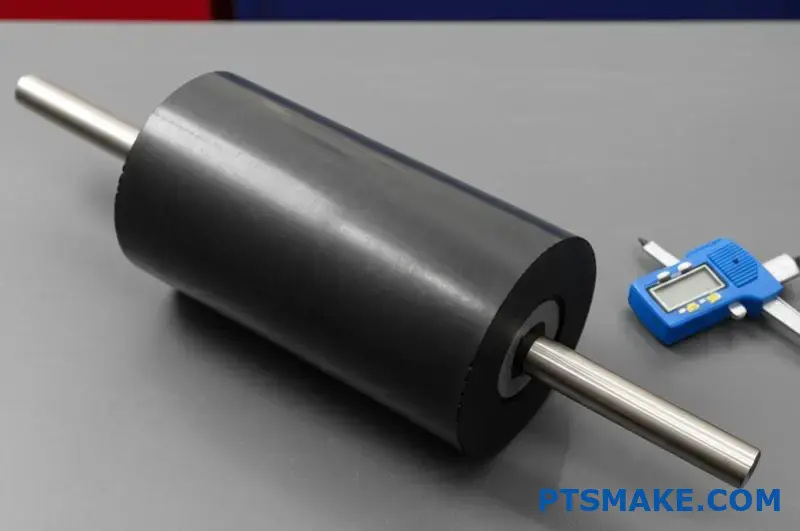

A anatomia de um rolo de borracha

Os rolos de borracha podem parecer simples à primeira vista, mas a sua construção envolve uma engenharia cuidadosa para satisfazer requisitos de aplicação específicos. Um rolo de borracha típico é composto por vários componentes-chave:

- Núcleo: Normalmente fabricado em metal (aço ou alumínio) ou, por vezes, em plástico para aplicações ligeiras

- Revestimento elastomérico: O material de borracha ou polímero que confere ao rolo as suas propriedades funcionais

- Eixos terminais: Permite a montagem e a rotação do rolo no interior da máquina

- Componentes opcionais: Rolamentos, vedantes ou revestimentos especializados para aplicações específicas

A seleção dos materiais para cada componente depende inteiramente da utilização prevista. No meu trabalho no PTSMAKE, pude constatar a importância de uma seleção adequada dos materiais para garantir um desempenho e uma longevidade óptimos.

Tipos de materiais para rolos de borracha

O revestimento elastomérico é o que define verdadeiramente as capacidades de um rolo de borracha. Diferentes materiais oferecem diferentes níveis de dureza, resistência química, tolerância à temperatura e outras propriedades.

Materiais comuns dos rolos de borracha

| Material | Propriedades principais | Aplicações comuns |

|---|---|---|

| Borracha natural | Elevada fricção, excelente elasticidade, boa resistência ao rasgamento | Manuseamento de papel, processamento de têxteis |

| Neopreno | Boa resistência química, resistência moderada ao óleo | Transformação de alimentos, impressão |

| EPDM | Excelente resistência às intempéries, excelente isolamento elétrico | Equipamento de exterior, aplicações eléctricas |

| Silicone | Resistência a temperaturas extremas, propriedades antiaderentes | Processamento de alimentos, equipamento médico |

| Poliuretano | Elevada resistência à abrasão, capacidade de carga | Manuseamento de materiais pesados, impressão industrial |

O durómetro1 do revestimento de borracha é outra especificação crucial. Esta medida de dureza varia normalmente entre 20A (muito macia) e 90A (firme) para a maioria das aplicações.

Principais funções dos rolos de borracha na indústria

Os rolos de borracha desempenham inúmeras funções essenciais em vários sectores. A sua versatilidade torna-os indispensáveis nos processos de fabrico modernos.

Transporte de materiais

Uma das aplicações mais comuns dos rolos de borracha é a movimentação de materiais através do equipamento de processamento. A superfície elastomérica proporciona..:

- Atrito controlado para um movimento fiável do material

- Manuseamento cuidadoso para evitar danos em materiais sensíveis

- Controlo consistente da velocidade e da tensão

- Capacidade para acomodar variações na espessura do material

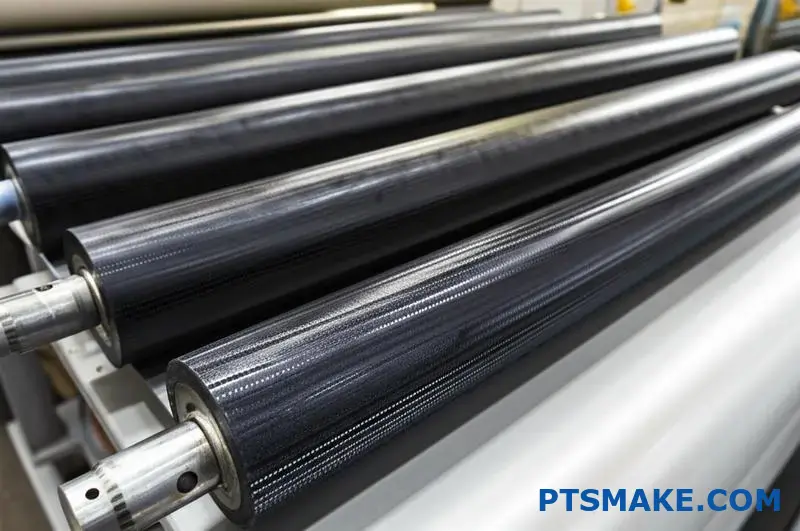

Nas prensas de impressão, por exemplo, os rolos de borracha de precisão garantem que o papel se desloca a velocidades exactas sem escorregar ou rasgar, mantendo um registo perfeito das cores.

Compressão e laminação

Os rolos de borracha são excelentes na aplicação de uma pressão uniforme nas superfícies, o que os torna ideais para..:

- Laminação de várias camadas

- Remoção de bolhas de ar entre materiais

- Criar uma aderência consistente entre superfícies

- Compressão de materiais para espessuras específicas

Acabamento e revestimento de superfícies

O contacto controlado proporcionado pelos rolos de borracha torna-os perfeitos para a aplicação de acabamentos e revestimentos:

- Distribuição uniforme de tintas, adesivos ou revestimentos

- Controlo da profundidade de penetração dos tratamentos

- Cobertura uniforme sem estrias ou poças

- Aplicação suave para evitar danos no substrato

Processamento de materiais

Em muitas operações de fabrico, os rolos de borracha participam diretamente na transformação dos materiais:

- Espremer a água dos têxteis

- Prensagem da pasta no fabrico de papel

- Gravação de padrões em superfícies

- Esticar ou calandrar materiais até dimensões específicas

Aplicações específicas do sector

Os rolos de borracha tornaram-se componentes essenciais em numerosas indústrias, cada uma com requisitos especializados:

Impressão e edição

Na indústria gráfica, os rolos de borracha transferem tinta, movem o papel e aplicam pressão em vários processos. As exigências são excecionalmente precisas, uma vez que mesmo pequenas variações podem causar defeitos visíveis.

Processamento de alimentos

Os rolos de borracha de qualidade alimentar processam tudo, desde massa a produtos de carne. Aqui no PTSMAKE, garantimos que esses rolos atendam aos rígidos padrões de conformidade da FDA e possam suportar a higienização frequente.

Têxteis e tecidos

A indústria têxtil depende dos rolos de borracha para tingir, prensar e acabar os tecidos sem danificar os materiais delicados.

Embalagem e transformação

As linhas de embalagem modernas utilizam rolos de borracha para guiar materiais, aplicar colas e criar selos com uma consistência perfeita, mesmo a altas velocidades.

Ao compreender as funções essenciais dos rolos de borracha, os fabricantes podem selecionar as especificações ideais para as suas aplicações específicas, garantindo operações eficientes e resultados de alta qualidade.

Tipos de rolos de borracha: Sólidos, com alhetas e Durasoft®

Quando se trata de eficiência industrial, a diferença entre o sucesso e o fracasso depende muitas vezes de componentes que raramente se vêem - como os rolos de borracha. Estes cavalos de batalha despretensiosos determinam silenciosamente se a sua linha de produção funciona sem problemas ou se pára de forma dispendiosa.

O mercado dos rolos de borracha oferece três estilos primários distintos para dar resposta a várias necessidades industriais: rolos sólidos que proporcionam uma durabilidade inigualável, rolos com alhetas que proporcionam capacidades de aderência melhoradas e rolos especializados Durasoft® sem esmagamento, concebidos especificamente para manusear materiais delicados sem causar danos.

Rolos de borracha maciça: Os cavalos de batalha da indústria

Os rolos de borracha maciça representam a opção tradicional e mais amplamente utilizada na indústria. Estes rolos apresentam uma cobertura contínua de borracha sobre um núcleo metálico, proporcionando um contacto de superfície consistente em toda a largura do rolo.

Principais caraterísticas dos rolos de borracha maciça

Os rolos sólidos são excelentes em aplicações que exigem durabilidade e fiabilidade. A sua construção sem juntas minimiza potenciais pontos de falha e proporciona excelentes capacidades de distribuição de carga.

A uniformidade dos rolos sólidos torna-os particularmente adequados para:

- Alimentação consistente de material

- Aplicação de pressão uniforme

- Transporte suave do material

- Aplicações que requerem uma pressão de aperto precisa

Opções de materiais para rolos sólidos

A eficácia de um rolo de borracha sólida depende em grande medida do material elastómero selecionado. Tendo trabalhado com inúmeros fabricantes para resolver desafios de manuseamento de materiais, vi em primeira mão como é crucial a seleção adequada do material.

| Tipo de material | Gama de dureza | Principais vantagens | Aplicações comuns |

|---|---|---|---|

| Borracha natural | 30-80A | Elevada fricção, excelente ressalto | Manuseamento de papel, transporte geral |

| EPDM | 40-90A | Resistência às intempéries/ozono, estabilidade da cor | Aplicações exteriores, ambientes de exposição aos raios UV |

| Neopreno | 40-80A | Resistência ao óleo, resistência química moderada | Ambientes com óleos leves, exposição moderada a produtos químicos |

| Silicone | 20-80A | Gama de temperaturas extremas, conformidade com a FDA | Processamento de alimentos, aplicações de alta/baixa temperatura |

| Poliuretano | 20-95A | Resistência excecional ao desgaste, tolerância ao óleo | Ambientes de elevada abrasão, manuseamento de materiais pesados |

A escolha entre estes materiais depende dos requisitos específicos da sua aplicação, incluindo factores ambientais, propriedades do material e condições de processamento.

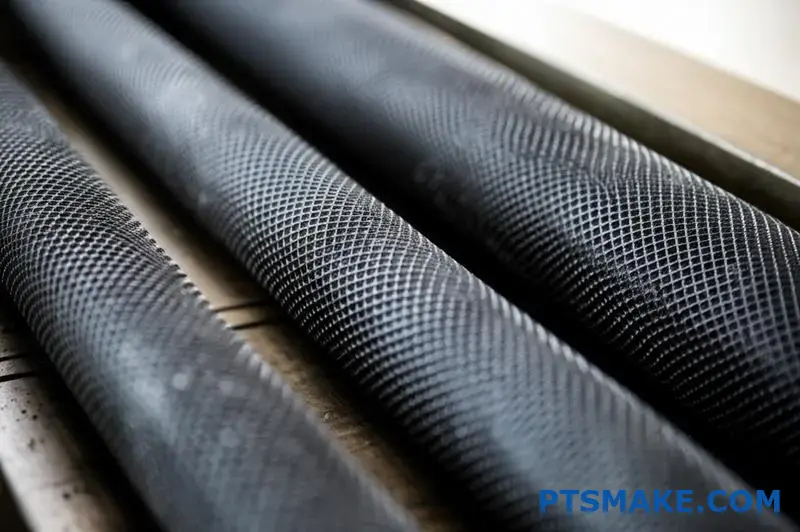

Rolos de borracha com alhetas: Soluções para maior aderência

Os rolos de borracha com alhetas apresentam uma série de cristas ou alhetas elevadas ao longo da sua superfície. Este design altera drasticamente a forma como o rolo interage com os materiais que estão a ser processados.

Vantagens da conceção de rolos de borracha com alhetas

O padrão distinto de alhetas oferece várias vantagens em relação aos rolos sólidos em determinadas aplicações:

- Área de superfície aumentada: As aletas multiplicam eficazmente a superfície de contacto, melhorando a capacidade de aderência.

- Libertação de ar melhorada: Os canais entre as alhetas permitem a saída de ar quando se juntam os materiais.

- Tração melhorada: O perfil elevado proporciona uma melhor aderência em materiais difíceis.

- Redução do deslizamento de material: A superfície texturada minimiza o deslizamento, especialmente com materiais lisos.

Aplicações óptimas para rolos com alhetas

Estes rolos são particularmente excelentes:

- Operações de alimentação de folhas

- Sistemas de aplicação de etiquetas

- Processos de separação de materiais

- Aplicações com materiais lisos ou brilhantes

- Ambientes que exigem uma maior aderência do material

O padrão das aletas pode ser personalizado com base nas necessidades da aplicação. Algumas configurações comuns incluem:

- Aletas rectas (perpendiculares ao eixo do rolo)

- Aletas em espiral (para movimentação lateral do material)

- Padrões cruzados (para máxima aderência)

- Padrões de diamante (aderência e libertação equilibradas)

Considerações sobre manutenção de rolos com aletas

Um aspeto notável dos rolos de alhetas é a sua regime de limpeza2O que difere dos rolos sólidos. Os espaços entre as alhetas podem acumular detritos ao longo do tempo, afectando potencialmente o desempenho. Em ambientes de produção onde a contaminação é uma preocupação, é essencial estabelecer um programa de limpeza regular para manter um funcionamento ótimo.

Rolos Durasoft® No-Crush: Especialistas em materiais delicados

O Durasoft® representa uma tecnologia especializada de rolos de borracha concebida especificamente para o manuseamento de materiais frágeis ou facilmente danificados. Estes rolos apresentam uma construção própria que combina um suporte firme com uma camada de superfície ultra-suave.

A construção única dos rolos Durasoft

O que torna a tecnologia Durasoft® notável é o seu design de dupla camada:

- Uma camada interior firme que proporciona integridade estrutural e estabilidade dimensional

- Uma camada exterior extremamente macia que se adapta a materiais delicados sem aplicar pressão excessiva

Esta configuração oferece as vantagens aparentemente contraditórias da força de suporte e do manuseamento suave num único rolo.

Principais aplicações da tecnologia Durasoft

Os rolos Durasoft® são a escolha ideal para:

- Fabrico de dispositivos médicos

- Montagem de eletrónica

- Manuseamento de películas ópticas

- Tratamento de têxteis delicados

- Laminação de película fina

- Manipulação alimentar de produtos frágeis

Vantagens de desempenho dos rolos Durasoft®.

A construção especializada destes rolos proporciona várias vantagens notáveis:

- Prevenção da deformação ou esmagamento do material

- Risco reduzido de marcas ou riscos na superfície

- Capacidade para manusear simultaneamente materiais de diferentes espessuras

- Eliminação do aprisionamento de ar durante os processos de laminação

- Aumento da vida útil do material através da redução do stress de manuseamento

Na PTSMAKE, implementei os rolos Durasoft® em várias aplicações de fabrico de precisão onde a integridade do material era absolutamente crítica. Os resultados demonstraram consistentemente melhores resultados de qualidade e redução do desperdício de material em comparação com as tecnologias tradicionais de rolos.

Selecionar o tipo de rolo certo para a sua aplicação

A escolha entre rolos sólidos, aletados e Durasoft® deve basear-se numa análise minuciosa dos requisitos específicos da sua aplicação. Considere estes factores-chave:

- Propriedades do material: O que está a manusear? Os materiais delicados podem exigir Durasoft®, enquanto os materiais normais podem funcionar bem com rolos sólidos.

- Requisitos de aderência: Precisa de maior tração? Os rolos com alhetas proporcionam uma aderência superior para materiais difíceis.

- Velocidade de processamento: As velocidades mais elevadas podem beneficiar de designs de rolos específicos para manter um contacto consistente.

- Condições ambientais: A temperatura, a humidade e a exposição a produtos químicos influenciam a seleção ideal do rolo.

- Considerações sobre manutenção: Alguns tipos de rolos requerem uma manutenção mais frequente do que outros.

Avaliando cuidadosamente estes factores, pode selecionar a tecnologia de rolos que proporciona o melhor desempenho para a sua aplicação específica, garantindo um funcionamento eficiente e uma produção de alta qualidade.

Opções de materiais: Neopreno, Nitrilo e Poliuretano

Já alguma vez se perguntou porque é que alguns rolos de borracha duram anos em ambientes agressivos enquanto outros falham em poucos meses? O segredo não está no processo de fabrico, mas na seleção do material que ocorre muito antes do início da produção.

A escolha do material correto para os rolos de borracha é talvez a decisão mais crítica que afecta o seu desempenho. O neopreno, o nitrilo e o poliuretano oferecem vantagens distintas que podem afetar drasticamente a durabilidade, a funcionalidade e a adequação da aplicação às suas condições de funcionamento específicas.

Compreender as propriedades e o desempenho dos materiais

Quando seleccionamos materiais para rolos de borracha, temos de considerar vários factores críticos que determinarão a sua eficácia em aplicações específicas. Cada material tem caraterísticas únicas que o tornam adequado para ambientes e requisitos específicos.

Neoprene: O cavalo de batalha resistente às chamas

O neopreno (policloropreno) ganhou a sua reputação como um material versátil e fiável para rolos de borracha em numerosas indústrias. A sua combinação de propriedades torna-o particularmente valioso em ambientes difíceis.

Principais propriedades dos rolos de neopreno

O neopreno oferece um equilíbrio impressionante de propriedades físicas que o tornam adequado para muitas aplicações:

- Gama de temperaturas: Eficaz de -40°F a +200°F (-40°C a +93°C)

- Resistência à chama: Inerentemente auto-extinguível

- Resistência às intempéries: Excelente resistência ao ozono, aos raios UV e às intempéries

- Compatibilidade química: Boa resistência a muitos produtos químicos e óleos moderados

- Gama de dureza: Normalmente disponível em 40-90 Shore A

Aplicações ideais para o neopreno

Na minha experiência de trabalho com fabricantes de vários sectores, descobri que o neopreno é particularmente eficaz:

- Aplicações na indústria gráfica onde a segurança contra incêndios é fundamental

- Equipamento de exterior exposto aos elementos climatéricos

- Aplicações que requerem resistência química moderada

- Processamento de papel e manuseamento de têxteis

Uma limitação notável é que o neopreno tende a ter uma menor resistência ao rasgamento em comparação com algumas alternativas, o que pode ser um fator em aplicações com elevada tensão mecânica.

Nitrilo: o especialista em resistência ao óleo

A borracha de nitrilo (NBR ou borracha de acrilonitrilo-butadieno) destaca-se em ambientes onde a resistência ao óleo é crítica. Este material resistente ao petróleo tornou-se indispensável em muitas aplicações industriais.

Principais propriedades dos rolos de nitrilo

O nitrilo oferece várias vantagens que o tornam valioso para aplicações específicas:

- Resistência ao óleo: Resistência excecional aos óleos e combustíveis derivados do petróleo

- Gama de temperaturas: Normalmente eficaz de -30°F a +250°F (-34°C a +121°C)

- Propriedades de não ferrar: Deixa marcas mínimas nas superfícies em contacto

- Resistência à abrasão: Boa resistência ao desgaste e à abrasão

- Compatibilidade química: Excelente com muitos produtos químicos industriais

| Material | Resistência ao óleo | Gama de temperaturas | Resistência à abrasão | Fator de custo |

|---|---|---|---|---|

| Neopreno | Moderado | -40°F a +200°F | Bom | Médio |

| Nitrilo | Excelente | -30°F a +250°F | Bom | Médio-Alto |

| Poliuretano | Bom | -30°F a +180°F | Excelente | Elevado |

Aplicações ideais para o nitrilo

Os rolos de borracha nitrílica brilham particularmente em:

- Fabrico automóvel e aeroespacial onde a exposição ao óleo é comum

- Equipamento de processamento de alimentos que requer resistência ao óleo

- Ambientes de fabrico com sistemas hidráulicos nas proximidades

- Aplicações em que as propriedades de não deixar marcas são essenciais

O principal inconveniente do nitrilo é a sua resistência limitada aos hidrocarbonetos aromáticos e a sua tendência para se degradar quando exposto a agentes oxidantes fortes ou ao ozono.

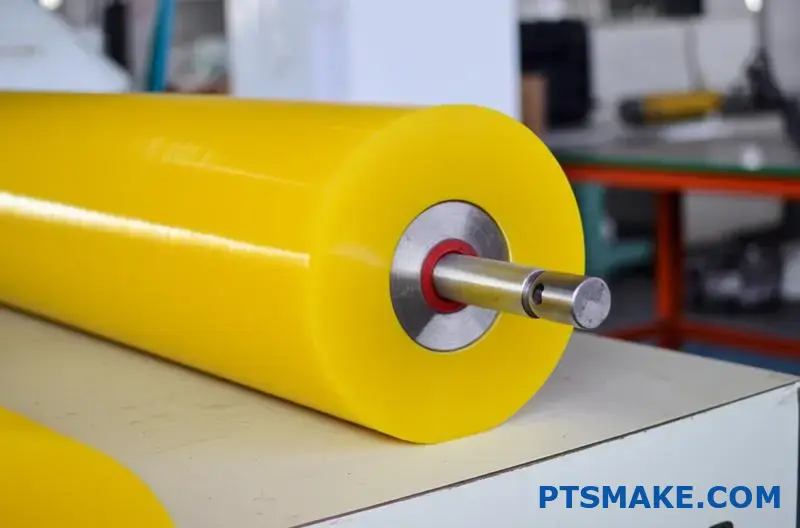

Poliuretano: A potência resistente à abrasão

Os elastómeros de poliuretano representam o nível superior dos materiais dos rolos de borracha, oferecendo propriedades mecânicas excepcionais que superam a maioria das borrachas convencionais.

Principais propriedades dos rolos de poliuretano

O poliuretano oferece um conjunto impressionante de caraterísticas:

- Resistência à abrasão: Até 5-10 vezes mais resistente do que a borracha natural

- Capacidade de carga: Resistência à compressão e recuperação excepcionais

- Resistência ao rasgamento: Resistência superior a cortes, rasgões e fissuras

- Gama de dureza: Gama extremamente versátil de 10 Shore A a 70 Shore D

- Resistência ao óleo: Boa resistência aos hidrocarbonetos alifáticos e a muitos óleos

Aplicações ideais para o poliuretano

As propriedades mecânicas superiores do poliuretano tornam-no ideal para..:

- Manuseamento de materiais pesados com requisitos de carga elevados

- Aplicações com materiais abrasivos que desgastam rapidamente outros elastómeros

- Operações a alta velocidade que requerem estabilidade dimensional

- Aplicações de precisão que necessitam de tolerâncias exactas

- Ambientes onde a vida útil prolongada justifica um custo inicial mais elevado

Selecionar o material certo

A seleção do material ideal para rolos de borracha requer o equilíbrio de vários factores, incluindo o ambiente de funcionamento, os requisitos de desempenho e as restrições orçamentais. Eis uma abordagem sistemática que desenvolvi ao longo de anos de trabalho com fabricantes:

Considerações ambientais

Comece por avaliar as condições que os seus rolos irão enfrentar:

- Exposição à temperatura: Os rolos funcionam em condições de calor ou frio extremos?

- Contacto químico: Que substâncias entrarão em contacto com os rolos durante o funcionamento?

- Níveis de humidade: Os rolos vão ser expostos a água, vapor ou humidade elevada?

- Exposição UV/Ozono: Os rolos vão ser utilizados no exterior ou perto de equipamentos eléctricos?

Requisitos mecânicos

Em seguida, considere as exigências físicas dos rolos:

- Requisitos de carga: Qual o peso ou a pressão que os rolos suportam?

- Velocidade de funcionamento: Os rolos vão funcionar a alta velocidade?

- Factores de abrasão: Os rolos vão entrar em contacto com materiais abrasivos?

- Necessidades de precisão: Qual é o grau de exigência das tolerâncias?

Factores específicos da aplicação

Por fim, considere quaisquer requisitos especiais para a sua aplicação:

- Segurança alimentar: A aplicação requer materiais em conformidade com a FDA?

- Preocupações estáticas: É descarga eletrostática3 uma preocupação na sua candidatura?

- Redução de ruído: São necessárias propriedades de amortecimento do ruído?

- Requisitos de cor: Existem necessidades específicas de cor para a identificação visual?

No meu trabalho no PTSMAKE, descobri que a maioria das aplicações não tem um único material "perfeito". Em vez disso, a melhor escolha representa um compromisso cuidadosamente considerado que dá prioridade aos factores de desempenho mais críticos para esse caso de utilização específico.

Por exemplo, embora o poliuretano ofereça uma resistência superior à abrasão, o seu custo mais elevado pode não se justificar para aplicações em que os rolos não são sujeitos a materiais altamente abrasivos. Por outro lado, tentar poupar dinheiro utilizando neopreno numa aplicação imersa em óleo resultará provavelmente numa falha prematura e em custos mais elevados a longo prazo.

Analisando minuciosamente os seus requisitos específicos e compreendendo as propriedades únicas de cada opção de material, pode selecionar rolos de borracha que proporcionam um desempenho e longevidade ideais para a sua aplicação específica.

Soluções de montagem e configurações de hardware

Já alguma vez se interrogou sobre o que faz a diferença entre um rolo de borracha que funciona na perfeição e um que falha constantemente? Muitas vezes, o segredo não está no rolo em si, mas na forma como é montado na sua máquina.

As soluções de montagem adequadas para rolos de borracha são decisões críticas de engenharia que afectam diretamente a eficiência operacional, os requisitos de manutenção e a qualidade do produto. Cada estilo de montagem responde a necessidades funcionais específicas, ao mesmo tempo que aborda restrições de instalação únicas em diferentes aplicações industriais.

O papel fundamental da montagem correta dos rolos

Ao projetar ou atualizar maquinaria que utiliza rolos de borracha, a configuração de montagem merece uma análise cuidadosa. A solução de montagem correta assegura um desempenho ótimo, reduz os requisitos de manutenção e prolonga a vida útil do rolo e do equipamento anfitrião.

Configurações só com rolos

A abordagem de montagem mais simples é a configuração só de rolo, em que o rolo de borracha é o componente principal sem conjuntos de hardware adicionais. Esta configuração é normalmente utilizada quando o rolo funciona como uma simples superfície de contacto.

Vantagens das configurações só com rolos

- Máxima simplicidade com o mínimo de componentes

- Solução económica para aplicações básicas

- Substituição mais fácil durante a manutenção

- Redução do peso do equipamento móvel

Aplicações típicas

As configurações só de rolos são excelentes em aplicações como:

- Rolos de guia em sistemas de transporte

- Aplicadores de pressão em equipamentos não motorizados

- Superfícies de contacto em operações manuais

- Instalações temporárias e configurações de teste

Suportes de rolamentos para rotação livre

Quando os rolos precisam de rodar livremente com o mínimo de fricção, os suportes de rolamentos são a solução preferida. Estas configurações incorporam rolamentos de precisão que permitem uma rotação suave mesmo sob cargas significativas.

Tipos de sistemas de montagem de rolamentos

- Rolamentos internos: Alojado no próprio núcleo do rolo

- Blocos de rolamentos externos: Montado nas extremidades do eixo fora do corpo do rolo

- Rolamentos de bloco de descanso: Unidades autónomas que suportam o conjunto de rolos

- Rolamentos montados em flange: Permite a montagem à superfície em estruturas de máquinas

| Tipo de montagem de rolamento | Capacidade de carga | Complexidade da instalação | Acesso para manutenção | Requisitos de espaço |

|---|---|---|---|---|

| Rolamentos internos | Moderado | Simples | Limitada | Mínimo |

| Blocos de rolamentos externos | Elevado | Moderado | Excelente | Moderado |

| Rolamentos de bloco de descanso | Muito elevado | Complexo | Excelente | Significativo |

| Rolamentos montados em flange | Elevado | Moderado | Bom | Moderado |

Considerações sobre a seleção de rolamentos

A seleção de rolamentos adequados envolve vários factores:

- Classificação de velocidade: RPM máximas que o rolamento pode suportar com segurança

- Capacidade de carga: Considerações sobre cargas radiais e axiais

- Condições ambientais: Exposição à humidade, poeira ou produtos químicos

- Gama de temperaturas: As temperaturas de funcionamento afectam os requisitos de lubrificação

- Requisitos de precisão: Tolerância necessária para a aplicação

Em aplicações de alta precisão, recomendo frequentemente a utilização de rolamentos vedados com lubrificação permanente para minimizar a manutenção e evitar a contaminação que poderia afetar o desempenho dos rolos.

Suportes de pinos roscados para instalações fixas

Para aplicações em que o rolete precisa de ser firmemente fixado numa posição fixa, os suportes de pernos roscados constituem uma excelente solução. Estas configurações apresentam postes roscados que se estendem de uma ou ambas as extremidades do rolete.

Principais vantagens dos suportes de pinos roscados

- Instalação segura e resistente a vibrações

- Capacidades de posicionamento preciso

- Montagem com economia de espaço em áreas apertadas

- Fácil remoção para manutenção ou substituição

- Capacidade de criar sistemas de pressão ajustáveis

Variedades de implementação

Os suportes de pinos roscados estão disponíveis em várias configurações:

- Pinos de extremidade única: Um poste roscado, permitindo a montagem em cantilever

- Pinos de extremidade dupla: Postes roscados nas duas extremidades para uma estabilidade máxima

- Pinos com mola: Incorporar a tensão da mola para uma pressão controlada

- Suportes roscados ajustáveis: Permite um posicionamento exato dos rolos

Ao implementar montagens de pinos roscados no PTSMAKE, prestamos especial atenção à concentração de tensão na junção entre o pino e o núcleo do rolo. Este ponto de transição requer uma engenharia adequada para evitar falhas sob carga.

Suportes de eixo para sistemas de acionamento

Quando os rolos de borracha precisam de ser acionados ou precisam de transferir energia, os sistemas de montagem do eixo são essenciais. Estas configurações ligam o rolo a motores ou outros mecanismos de acionamento.

Opções de integração do sistema de acionamento

- Acoplamento de transmissão direta: O eixo do rolo liga-se diretamente a um motor

- Acionamento por correia ou corrente: Transferência de potência através de correias ou correntes

- Accionamentos por engrenagem: Para aplicações que requerem multiplicação do binário ou redução da velocidade

- Ligações embreagadas: Permitir a ativação/desativação durante o funcionamento

Factores críticos de conceção

Ao conceber sistemas de acionamento montados em veios, há vários factores que devem ser cuidadosamente considerados:

- Requisitos de binário: Potência suficiente para superar a resistência operacional

- Controlo de velocidade: Manutenção de RPM constantes com cargas variáveis

- Alinhamento do eixo: Alinhamento correto para evitar o desgaste prematuro dos rolamentos

- Amortecimento de vibrações: Minimizar a vibração operacional

- Paragem de emergência: Mecanismos de segurança para paragem rápida

Num projeto exigente, implementámos um sistema de ranhuras4 para uma aplicação de binário elevado de um cliente em que as configurações anteriores tinham falhado devido ao deslizamento do veio. Esta modificação proporcionou a capacidade de transferência de binário necessária, mantendo a desmontagem rápida para manutenção.

Soluções de montagem especializadas para aplicações exclusivas

Para além das configurações de montagem standard, várias soluções especializadas respondem a requisitos operacionais específicos.

Sistemas de montagem de troca rápida

Para ambientes de produção onde a minimização do tempo de inatividade é crítica, os sistemas de montagem de troca rápida permitem uma substituição rápida do rolo sem uma desmontagem extensiva.

As principais caraterísticas incluem:

- Mecanismos de remoção sem ferramentas

- Componentes de auto-alinhamento

- Sistemas de tensionamento pré-carregados

- Peças com códigos de cores ou chaves para evitar uma instalação incorrecta

Suportes de pressão ajustáveis

Algumas aplicações requerem uma pressão variável entre os rolos ou entre um rolo e outra superfície. Os suportes de pressão ajustáveis incorporam:

- Mecanismos de mola

- Cilindros pneumáticos ou hidráulicos

- Sistemas de alavanca com vantagem mecânica

- Sistemas electrónicos de controlo da pressão

Suportes cantileveres para acesso especial

Quando o acesso a uma extremidade de um caminho de rolos é limitado ou quando os rolos têm de ser mudados apenas de um lado, as soluções de montagem em consola fornecem a resposta. Estas configurações especializadas suportam o rolete a partir de uma única extremidade, mantendo a estabilidade e o alinhamento correto.

Suportes flutuantes para alinhamento automático

Em aplicações com ligeiros desalinhamentos ou onde é necessário acomodar materiais de espessura variável, os sistemas de montagem flutuante permitem que o rolo se auto-ajuste. Estes suportes incorporam:

- Rolamentos esféricos que permitem movimentos angulares

- Sistemas de posicionamento centrados na mola

- Pontos de articulação com graus de liberdade controlados

- Tensores de auto-ajuste

Seleção da solução de montagem ideal

O processo de escolha da configuração de montagem correta deve seguir uma abordagem sistemática:

- Definir requisitos funcionais: Identificar exatamente o que o rolo precisa de realizar

- Avaliar o ambiente operacional: Considerar factores como a temperatura, a contaminação e as restrições de espaço

- Determinar as necessidades de manutenção: Ter em conta a frequência com que o rolo necessitará de manutenção

- Avaliar as caraterísticas da carga: Analisar cenários de carga estáticos e dinâmicos

- Considerar a adaptabilidade futura: Permitir eventuais alterações nos requisitos de produção

Avaliando cuidadosamente estes factores, pode selecionar uma solução de montagem que não só satisfaça as necessidades actuais, como também proporcione flexibilidade para requisitos futuros.

Ao longo de anos de conceção de sistemas de rolos de borracha para várias indústrias, descobri que a solução de montagem faz muitas vezes tanta diferença no desempenho geral do sistema como o próprio material do rolo. Mesmo o rolo de borracha da mais alta qualidade falhará prematuramente se for montado incorretamente para a sua aplicação.

Aplicações de rolos de borracha específicas do sector

Já alguma vez observou um jornal a ser impresso à velocidade da luz ou ficou maravilhado com a forma como os tecidos delicados passam por máquinas têxteis complexas sem um único obstáculo? Por detrás destas maravilhas de fabrico está um herói desconhecido - o humilde rolo de borracha.

Os rolos de borracha servem de interface crítica entre maquinaria e materiais em inúmeras indústrias, cada uma com exigências únicas. Desde a distribuição de tinta com uma precisão micrométrica na impressão até ao transporte seguro de produtos alimentares, cumprindo as rigorosas normas regulamentares, estes componentes versáteis adaptam-se aos requisitos especializados da indústria.

A indústria gráfica e de impressão: Distribuição de tintas de precisão

A indústria gráfica tem talvez os requisitos mais exigentes para os rolos de borracha de qualquer sector. Aqui, os rolos de borracha têm de funcionar com uma precisão extraordinária, ao mesmo tempo que manuseiam uma variedade de materiais e compostos químicos.

Sistemas de distribuição de tinta

Nas prensas de impressão offset, os rolos de borracha formam complexos sistemas de distribuição de tinta que transformam a tinta espessa e pegajosa em películas microscopicamente finas e uniformes. Estes sistemas requerem:

- Especificações precisas do durómetro (dureza) para uma transferência de tinta óptima

- Resistência química para suportar solventes agressivos nas tintas

- Estabilidade dimensional para manter um registo perfeito

- Caraterísticas de superfície consistentes mesmo após milhões de impressões

Os compostos de borracha utilizados devem equilibrar a aderência, a libertação e a durabilidade, mantendo ao mesmo tempo tolerâncias geométricas precisas. Na PTSMAKE, descobrimos que os compostos EPDM especializados fornecem frequentemente o equilíbrio ideal para as tintas modernas de cura UV, enquanto os compostos nitrílicos tradicionais resistentes ao óleo funcionam melhor com tintas convencionais.

Manuseamento e transporte de papel

Para além da transferência de tinta, os rolos de borracha do equipamento de impressão também gerem o movimento do papel através da prensa. Estes rolos de transporte devem:

- Proporcionam fricção suficiente sem marcar papéis delicados

- Manter uma velocidade constante para evitar erros de registo

- Acomoda vários tipos de papel, desde folhas finas a cartolina pesada

- Resiste à acumulação de pó de papel e de partículas de revestimento

Aplicações de impressão digital

Os modernos sistemas de impressão digital dependem fortemente de rolos de borracha especializados para o transporte de papel, sistemas de fusão e estações de manutenção. Nos sistemas de jato de tinta de alta velocidade, os rolos de borracha de precisão mantêm o posicionamento exato do papel para garantir uma colocação precisa das gotas, exigindo frequentemente tolerâncias medidas em microns em vez de milímetros.

A indústria da embalagem: Excelência na movimentação de materiais

A indústria da embalagem apresenta um conjunto único de desafios para as aplicações de rolos de borracha, com exigências que vão desde o manuseamento de películas a alta velocidade até à aplicação precisa de adesivos.

Processos de embalagem flexível

Na produção de embalagens flexíveis, os rolos de borracha desempenham funções críticas, incluindo

- Rolos de corte para processos de laminação

- Controlo da tensão para uma alimentação consistente do material

- Tratamento corona para melhorar a aderência da superfície

- Aplicação de adesivos para construções multicamadas

Os materiais processados incluem frequentemente películas metalizadas, plásticos finos e revestimentos especiais que requerem um manuseamento suave com um controlo preciso da pressão.

Operações de conversão

As operações de conversão transformam as matérias-primas em produtos de embalagem acabados através de processos como o corte longitudinal, o corte e a dobragem. Nestas aplicações, os rolos de borracha devem:

- Fornecer uma pressão exacta para operações de corte limpas

- Manter a tensão exacta da banda durante todo o processo

- Acomodar mudanças rápidas entre diferentes materiais

- Resistir aos óleos de corte e aos lubrificantes utilizados nas máquinas

Uma aplicação de conversão particularmente exigente em que trabalhei envolveu o corte a alta velocidade de etiquetas sensíveis à pressão, em que o composto do rolo de borracha tinha de resistir tanto ao adesivo das etiquetas como aos lubrificantes de corte, mantendo uma estabilidade dimensional perfeita a velocidades superiores a 300 metros por minuto.

Linhas de fabrico e de montagem: Movimento controlado de materiais

Em ambientes de fabrico gerais, os rolos de borracha facilitam o movimento controlado de componentes e materiais através dos processos de produção.

Sistemas de montagem automatizados

As linhas de montagem modernas utilizam rolos de borracha para:

- Posicionamento exato dos componentes

- Manuseamento cuidadoso das superfícies acabadas

- Aceleração e desaceleração controlada de peças

- Interface entre sistemas automatizados e peças de trabalho

A indústria automóvel, em particular, depende fortemente de rolos de borracha especializados nas suas operações de montagem. Estes rolos têm de manusear tudo, desde chapas metálicas em bruto a painéis de carroçaria pintados, sem causar danos ou deformações.

Fabrico de componentes electrónicos

A indústria eletrónica apresenta talvez os requisitos de limpeza mais exigentes para os rolos de borracha. No fabrico de semicondutores e de placas de circuitos, os rolos de borracha devem:

- Estar isento de produção de partículas

- Resistir à acumulação de eletricidade estática

- Manter dimensões precisas em ambientes controlados

- Resiste a agentes de limpeza especializados utilizados em salas limpas

Para estas aplicações, os compostos de silicone e EPDM especialmente formulados com propriedades anti-estáticas5 proporcionam frequentemente a melhor combinação de caraterísticas de desempenho.

Processamento de alimentos: Segurança e saneamento em primeiro lugar

A indústria de processamento de alimentos combina exigências mecânicas com requisitos regulamentares rigorosos, criando desafios únicos para as aplicações de rolos de borracha.

FDA e Conformidade Regulamentar

Os rolos de borracha utilizados no processamento de alimentos devem cumprir os requisitos rigorosos da FDA relativamente a..:

- Formulação de materiais e matérias extraíveis

- Resistência aos agentes de limpeza e higienização

- Capacidade de resistir a lavagens a altas temperaturas

- Caraterísticas da superfície que impedem o alojamento de bactérias

Na PTSMAKE, somos especializados em compostos de borracha de qualidade alimentar que mantêm as suas propriedades de desempenho mesmo após milhares de ciclos de limpeza com agentes higienizantes agressivos.

Aplicações específicas de processamento de alimentos

Diferentes produtos alimentares requerem caraterísticas especializadas dos rolos:

| Tipo de produto alimentar | Principais requisitos dos rolos | Materiais recomendados |

|---|---|---|

| Produtos de panificação | Resistência ao calor, propriedades antiaderentes | Silicone, EPDM especializado |

| Processamento de carne | Resistência a gorduras e proteínas, higienização | Nitrilo em conformidade com a FDA |

| Produtos lácteos | Resistência à gordura de manteiga, desempenho a baixas temperaturas | Neopreno de qualidade alimentar |

| Alimentos congelados | Flexibilidade a baixas temperaturas, desempenho não quebradiço | Poliuretano especial |

Processamento de aço: Desempenho em trabalhos pesados

As fábricas de aço e as instalações de processamento de metais representam o extremo das aplicações de rolos de borracha, com exigências extraordinárias de durabilidade e resistência ao calor.

Aplicações de laminagem a quente

Nos trens de laminagem a quente, os rolos de borracha têm de funcionar próximo do aço a temperaturas que podem ultrapassar os 1800°F (982°C). Estas aplicações requerem:

- Compostos especializados resistentes ao calor

- Sistemas de arrefecimento a água integrados no design do rolo

- Resistência excecional à compressão

- Capacidade de resistir a ciclos térmicos

Embora os rolos de borracha não entrem em contacto direto com o aço quente, funcionam frequentemente em sistemas de rolos de aperto e de guias onde a temperatura ambiente excede regularmente os 200°F (93°C).

Linhas de processamento de bobinas

No processamento de bobinas de aço (decapagem, revestimento, corte longitudinal, etc.), os rolos de borracha devem:

- Resiste a ácidos e produtos químicos de processamento altamente corrosivos

- Suporta pesos e pressões extremos

- Mantém as caraterísticas consistentes da superfície apesar das condições adversas

- Proporcionam uma tração fiável em superfícies de aço oleosas ou molhadas

Fabrico de têxteis: Manuseamento suave e preciso

A indústria têxtil apresenta um contraste fascinante de requisitos - os rolos têm de ser suficientemente suaves para manusear tecidos delicados, mas suficientemente duráveis para suportar um funcionamento contínuo.

Tingimento e acabamento

Nas operações de tingimento e acabamento de têxteis, os rolos de borracha devem:

- Resiste a tintas agressivas e tratamentos químicos

- Aplica uma pressão precisa e uniforme para resultados consistentes

- Funciona em ambientes de elevada humidade e temperatura

- Evitar marcar ou deformar tecidos delicados

Preparação para tecelagem e tricotagem

Antes de os tecidos serem tecidos ou tricotados, os fios são submetidos a numerosos processos em que os rolos de borracha controlam a tensão e o posicionamento. Estes rolos especializados requerem:

- Padrões de ranhura precisos para alinhamento do fio

- Caraterísticas de superfície consistentes para evitar a rutura do fio

- Capacidade para manusear milhares de fios individuais em simultâneo

- Resistência a fragmentos de fibras e óleos de processamento

No meu trabalho com fabricantes de têxteis, descobri que os compostos de borracha especializados com classificações de dureza exatamente adaptadas são essenciais para alcançar o equilíbrio perfeito entre a aderência e o manuseamento suave necessário para as modernas máquinas têxteis de alta velocidade.

Ao compreender os requisitos específicos de cada indústria, os fabricantes podem selecionar especificações de rolos de borracha que optimizam o desempenho, prolongam a vida útil e melhoram a qualidade do produto nas suas aplicações específicas.

<

Seleção do durómetro e caraterísticas de desempenho

Já alguma vez se perguntou por que razão alguns rolos de borracha agarram perfeitamente os materiais enquanto outros escorregam inesperadamente? Ou porque é que certos rolos se desgastam em semanas enquanto outros de aspeto semelhante duram anos? O segredo reside numa especificação crítica que muitos engenheiros ignoram - o durómetro.

O durómetro (dureza Shore) dos rolos de borracha é o principal fator determinante do seu desempenho funcional, com medições que variam entre 20-95 Shore A. Esta especificação única controla as caraterísticas de compressão, as capacidades de aderência e a resistência ao desgaste - definindo, em última análise, se um rolo será excelente ou não na sua aplicação específica.

Compreender o Durómetro e o seu impacto no desempenho dos rolos

O durómetro é a medida padrão da indústria da dureza ou resistência à indentação de um composto de borracha. Para os rolos de borracha, esta especificação é normalmente medida na escala Shore A, que varia de extremamente macia (cerca de 20A) a muito firme (95A). Para além desta gama, os materiais entram no domínio dos plásticos duros e não dos elastómeros.

Como é medido o durómetro

O teste do durómetro Shore mede a profundidade com que um indentador normalizado penetra na superfície da borracha sob condições controladas. Quanto menor for a penetração do indentador, maior será a leitura do durómetro. Este teste simples revela informações cruciais sobre o desempenho da borracha em condições reais de funcionamento.

Especificamente para os rolos de borracha, a medição é normalmente feita diretamente na superfície do rolo após o fabrico. No PTSMAKE, realizamos várias medições em diferentes pontos ao redor da circunferência do rolo e em toda a sua largura para garantir uma dureza consistente em todo o componente.

Gamas de durómetros e respectivas aplicações

O espetro completo de durómetros pode ser dividido em várias gamas funcionais, cada uma delas adequada a aplicações específicas:

| Gama de durómetros | Classificação | Aplicações típicas | Caraterísticas de compressão |

|---|---|---|---|

| 20-40 Shore A | Suave | Alimentação de material, aplicações de alta aderência, manuseamento de material delicado | Elevada deformação, área de contacto máxima |

| 45-65 Shore A | Médio | Uso geral, aplicações de impressão, processamento de têxteis | Deformação moderada, bom equilíbrio entre aderência e desgaste |

| 70-85 Shore A | Médio-Duro | Transporte de material pesado, ambientes de abrasão moderada | Deformação limitada, maior durabilidade |

| 85-95 Shore A | Difícil | Ambientes de elevada abrasão, aplicações de precisão | Deformação mínima, máxima resistência ao desgaste |

A seleção do durómetro adequado depende inteiramente dos requisitos específicos da sua aplicação. Nos meus anos de conceção de sistemas de rolos, descobri que a seleção do durómetro é muitas vezes mais crítica para o sucesso da aplicação do que mesmo a seleção do material de base.

Como o durómetro afecta a compressão do rolo

As caraterísticas de compressão de um rolo de borracha estão diretamente relacionadas com a sua classificação durométrica. Esta relação tem impacto em vários factores-chave de desempenho.

Conjunto de compressão e recuperação

O conjunto de compressão refere-se à capacidade de um rolo voltar às suas dimensões originais depois de ser comprimido. Os rolos de dureza inferior (mais macios) apresentam normalmente uma maior resistência à compressão ao longo do tempo, o que significa que podem não recuperar totalmente a sua forma original após uma compressão prolongada.

Isto é particularmente importante em aplicações onde os rolos permanecem em contacto sob pressão durante longos períodos. Por exemplo, numa prensa de impressão que fica inativa durante os fins-de-semana, os rolos macios podem desenvolver pontos planos temporários onde contactam com outras superfícies.

O tempo de recuperação também varia com o durómetro. Os compostos mais macios recuperam mais lentamente do que os mais duros, o que pode afetar o desempenho em operações a alta velocidade em que o rolo tem de comprimir e recuperar repetidamente.

Distribuição de carga e área de cobertura

A "pegada" ou área de contacto de um rolo contra outra superfície varia inversamente com o durómetro. Os rolos mais macios criam áreas de contacto maiores à medida que se deformam sob pressão, enquanto os rolos mais duros mantêm regiões de contacto mais pequenas e mais definidas.

Esta relação tem implicações significativas para aplicações como:

- Aplicações de pressão de aperto: Os rolos mais macios distribuem a pressão por áreas maiores, reduzindo o PSI num determinado ponto

- Alimentação de material: Os rolos mais macios adaptam-se melhor a superfícies irregulares, proporcionando uma aderência mais consistente

- Revestimento de precisão: Os rolos mais duros mantêm áreas de contacto mais precisas para uma aplicação controlada

Num projeto particularmente exigente, substituímos os rolos de dureza 85A de um cliente por versões 55A, o que resolveu problemas persistentes de deslizamento de material, aumentando a área de contacto em quase 40% sem alterar a pressão aplicada.

Caraterísticas de aderência e tração

Talvez o impacto mais imediatamente percetível do durómetro seja na capacidade de aderência de um rolo. Esta relação segue uma correlação geralmente inversa - os rolos mais macios proporcionam normalmente uma maior aderência do que os mais duros.

A relação entre o durómetro e a aderência

Os rolos mais macios (20-40A) adaptam-se mais facilmente às irregularidades da superfície dos materiais que estão a ser manuseados, criando:

- Maiores áreas de contacto

- Melhor envolvimento da superfície ao nível micro

- Atrito melhorado através de encravamento mecânico

- Maior aderência em materiais lisos ou escorregadios

Os rolos mais duros (70-95A) mantêm a sua forma sob carga, oferecendo:

- Redução da deformação do material

- Pressão de contacto mais consistente e previsível

- Diminuído histerese6 perdas de energia

- Melhoria da estabilidade dimensional sob carga

Requisitos de aderência específicos da aplicação

As diferentes aplicações têm requisitos de aderência muito diferentes:

- Sistemas de alimentação de folhas beneficiam normalmente de durómetros mais suaves (30-50A) para maximizar a aderência em folhas individuais

- Sistemas de tensão de banda utilizam frequentemente durómetros médios (50-70A) para equilibrar a aderência com uma deformação mínima do material

- Sistemas de transporte motorizados pode exigir durómetros mais duros (70-85A) para minimizar o deslizamento entre o rolo e o sistema de acionamento

Impacto do durómetro na resistência ao desgaste

O durómetro tem um impacto significativo na resistência ao desgaste de um rolo e na sua vida útil global. Esta relação é geralmente proporcional - os compostos mais duros oferecem normalmente uma maior resistência ao desgaste do que os mais macios.

Resistência à abrasão em todo o espetro de durómetros

Os compostos de borracha mais duros (85-95A) demonstram uma resistência superior a:

- Abrasão da superfície devido ao movimento do material

- Corte e fragmentação de materiais cortantes

- Alterações dimensionais decorrentes do funcionamento contínuo

Os compostos mais macios (20-40A) são mais susceptíveis:

- Desgaste progressivo devido à fricção do material

- Danos na superfície devido a materiais abrasivos

- Deformação permanente sob cargas sustentadas

Esta diferença torna-se particularmente importante em aplicações em que os rolos entram em contacto com materiais abrasivos, como papel com enchimento, têxteis com compostos de colagem ou qualquer processo que envolva partículas.

Considerações sobre a vida útil

Ao conceber sistemas de rolos de borracha, temos frequentemente de equilibrar os requisitos de aderência (favorecendo os durómetros mais macios) com a resistência ao desgaste (favorecendo os durómetros mais duros). Este equilíbrio é fundamental para a conceção dos rolos.

Para aplicações que requerem ambas as caraterísticas, várias abordagens podem ser eficazes:

- Rolos de duplo durómetro: Combinação de uma camada exterior mais macia com uma camada interior mais dura

- Superfícies texturadas: Adicionar padrões a compostos mais duros para aumentar a aderência

- Compostos especializados: Utilização de aditivos que melhoram a aderência sem reduzir a dureza

- Rolos compósitos: Incorporação de diferentes materiais em secções específicas dos rolos

Seleção do durómetro ideal para a sua aplicação

A escolha do durómetro correto implica a análise de vários factores-chave:

Caraterísticas do material

Considere os materiais que os seus rolos irão processar:

- Os materiais delicados ou facilmente danificados requerem geralmente rolos mais macios

- Os materiais abrasivos exigem normalmente compostos mais duros

- Os materiais com superfícies irregulares necessitam frequentemente de durómetros mais suaves para um contacto consistente

- Materiais de elevado valor justificam compostos de rolos de primeira qualidade que optimizam as caraterísticas de manuseamento

Parâmetros operacionais

Avalie as suas condições de funcionamento específicas:

- As velocidades mais elevadas beneficiam geralmente de durómetros mais elevados com uma recuperação mais rápida

- Cargas maiores requerem normalmente compostos mais duros para resistir à deformação

- O funcionamento contínuo favorece compostos mais duros com melhor resistência ao desgaste

- O funcionamento intermitente pode permitir compostos mais macios para uma melhor aderência

Factores ambientais

As condições ambientais podem ter um impacto significativo na seleção do durómetro:

- As temperaturas mais elevadas exigem geralmente durómetros iniciais mais duros (uma vez que o calor amolece frequentemente a borracha)

- A exposição a óleos ou solventes pode alterar o durómetro efetivo ao longo do tempo

- A humidade elevada pode afetar as caraterísticas da superfície de alguns compostos

- A exposição aos raios UV pode endurecer prematuramente alguns compostos de borracha

Ao considerar cuidadosamente estes factores, pode selecionar o durómetro ideal que proporciona o equilíbrio perfeito entre caraterísticas de compressão, capacidades de aderência e resistência ao desgaste para os requisitos específicos da sua aplicação.

Caraterísticas avançadas: Coroas, contornos e acabamentos especiais

Já alguma vez se perguntou porque é que algumas linhas de fabrico funcionam sem falhas durante anos, enquanto outras lutam constantemente com problemas de rastreio de material e qualidade inconsistente do produto? O segredo reside muitas vezes nas caraterísticas de design especializadas dos seus rolos de borracha que a maioria das pessoas nunca repara.

Os designs avançados de rolos de borracha incorporam elementos de engenharia sofisticados, como perfis coroados para correção automática do rastreio, formas contornadas adaptadas a propriedades específicas do material e acabamentos de superfície especializados que optimizam a aderência, a libertação e as capacidades de processamento em diversas aplicações industriais.

Compreender a importância da geometria avançada dos rolos

O fabrico moderno exige uma precisão e uma consistência que os rolos cilíndricos normais muitas vezes não conseguem proporcionar. As caraterísticas geométricas avançadas transformam os rolos de borracha básicos em ferramentas especializadas que resolvem ativamente problemas comuns de processamento.

Perfis de rolos coroados: Seguimento de material autocorretivo

Uma das caraterísticas avançadas mais valiosas na conceção de rolos de borracha é o perfil coroado - uma modificação subtil, mas incrivelmente eficaz, em que o diâmetro do rolo é ligeiramente maior no centro do que nas extremidades.

Como funcionam os perfis com coroa

A forma em coroa cria um mecanismo natural de rastreio que centra automaticamente os materiais à medida que estes passam sobre o rolo. A física por detrás desta ação de auto-correção é fascinante:

- Quando o material começa a desviar-se do centro, encontra o diâmetro decrescente do rolo

- Isto cria uma tensão diferencial na largura do material

- A maior tensão de um lado puxa naturalmente o material para o centro do rolo

- Esta correção contínua ocorre sem quaisquer sensores ou sistemas de controlo

Em operações de manuseamento de bobinas a alta velocidade, uma coroa adequadamente concebida pode eliminar problemas de seguimento que, de outra forma, exigiriam sistemas de orientação electrónicos complexos.

Considerações sobre a conceção da coroa

Nem todos os rolos com coroa são criados da mesma forma. O perfil da coroa deve ser cuidadosamente projetado com base em:

- Propriedades do material (elasticidade, espessura, largura)

- Velocidades de funcionamento

- Requisitos de tensão

- Ângulo de enrolamento à volta do rolo

- Condições ambientais

A "altura" da coroa (diferença entre os diâmetros do centro e da extremidade) varia normalmente entre 0,001" e 0,015" (0,025 mm e 0,38 mm), dependendo dos requisitos da aplicação. Para teias particularmente largas ou materiais sensíveis, podem ser necessárias coroas compostas com secções de raio múltiplo.

Formas de rolos contornados: Designs específicos para materiais

Para além do simples coroamento, algumas aplicações beneficiam de formas de contorno mais complexas concebidas para interações específicas de materiais.

Desenhos de contorno comuns

| Tipo de contorno | Descrição do perfil | Aplicações típicas | Principais benefícios |

|---|---|---|---|

| Ampulheta | Perfil côncavo com centro mais estreito | Materiais espessos e rígidos | Melhoria do seguimento, redução da tensão nos bordos |

| Barril | Perfil convexo (coroa standard) | Materiais finos e flexíveis | Auto-centralização, melhor distribuição da tensão |

| Etapa | Secções de diâmetro múltiplo | Materiais em camadas ou sensíveis aos bordos | Zonas de tensão controladas, alinhamento preciso |

| Cónico | Mudança gradual de diâmetro de ponta a ponta | Aplicações de orientação especializadas | Movimento de material dirigido, compensação intencional |

| Composto | Curvas ou transições múltiplas | Caminhos de material complexos | Manuseamento optimizado para diferentes larguras ou materiais |

Na minha experiência na PTSMAKE, os rolos de contorno resolveram problemas persistentes que nenhuma outra abordagem poderia resolver. Por exemplo, criámos um rolo de contorno por etapas personalizado para um cliente que processava laminados delicados que eliminou os problemas de enrugamento dos bordos com que se debatiam há anos.

Acabamentos de superfície especializados para um melhor desempenho

Enquanto a geometria do perfil molda a forma como os materiais se deslocam através de um rolo, o acabamento da superfície determina a forma como o material interage diretamente com o rolo a nível microscópico.

Padrões de superfície ranhurada

Os padrões de ranhuras cortados na superfície do rolo servem várias funções críticas, dependendo da sua conceção:

Ranhuras rectas

As ranhuras rectas que correm paralelamente ao eixo do rolo são normalmente utilizadas para:

- Permite a saída de ar durante operações a alta velocidade, evitando o aprisionamento de ar

- Fornecer canais para o escoamento da humidade ou dos fluidos do processo

- Criar um deslizamento controlado em determinadas zonas do rolo

- Aumenta a aderência em materiais lisos ou escorregadios

O espaçamento, a profundidade e o perfil das ranhuras devem ser exatamente adaptados à aplicação. No manuseamento de papel, por exemplo, as ranhuras estreitas e pouco profundas podem ser ideais, enquanto o processamento de tecido pode exigir canais mais largos e profundos.

Ranhuras em espiral

Os padrões de ranhuras em espiral ou helicoidais introduzem forças laterais que podem:

- Direcionar ativamente os materiais para um dos lados do rolo

- Contrariar as tendências naturais de deriva em certos materiais

- Criar efeitos de mistura ou espalhamento em aplicações de revestimento

- Proporcionam uma libertação de ar mais uniforme em toda a largura do rolo

O passo da espiral (ângulo relativo ao eixo do rolo) determina a intensidade da força lateral aplicada ao material.

Padrões de diamante e de hachura cruzada

Os padrões de ranhura mais complexos, como as configurações de diamante ou de hachura cruzada, oferecem:

- Melhoria da aderência multidirecional

- Capacidades superiores de libertação de ar

- Área de contacto do material reduzida para o processamento de substâncias pegajosas

- Caraterísticas de libertação melhoradas para materiais adesivos

Estes padrões são particularmente valiosos em operações de conversão em que os materiais podem ter propriedades direcionais inerentes que afectam as suas caraterísticas de manuseamento.

Acabamentos de superfície texturados

Para além das ranhuras, podem ser aplicados vários acabamentos texturados às superfícies dos rolos de borracha para obter caraterísticas de desempenho específicas:

Texturas em microembossado

O microembossing cria padrões minúsculos, formados com precisão na superfície do rolo que:

- Controlar a quantidade exacta de revestimento aplicada aos materiais

- Criar uma libertação de ar controlada sem canais completos

- Fornecer caraterísticas de fricção precisas

- Conferir padrões específicos aos materiais processados

Moderno gravação a laser7 permite uma precisão incrível nestes micropadrões, sendo possível obter caraterísticas tão pequenas como 10 microns em alguns compostos de borracha.

Acabamentos com jato de areia e jato de areia

A granalhagem abrasiva controlada cria texturas de superfície aleatórias que:

- Proporcionam uma aderência consistente e não direcional

- Reduzir a sensibilidade ao alinhamento do material

- Oferecem excelentes propriedades de libertação para materiais pegajosos

- Criar acabamentos semi-mate em materiais processados

A profundidade e o padrão da textura podem ser controlados pelo tamanho da granalha, dureza, pressão e tempo de exposição durante o processo de acabamento.

Acabamentos polidos e lisos

Algumas aplicações requerem superfícies de rolo excecionalmente lisas que:

- Transferir impressões perfeitas em aplicações de impressão

- Manter a planicidade absoluta nas operações de laminagem

- Proporcionam uma distribuição de pressão extremamente uniforme

- Eliminar a transferência de padrões para materiais sensíveis

A obtenção de acabamentos verdadeiramente lisos requer compostos especiais e processos de polimento em várias fases para criar superfícies com medições de rugosidade inferiores a 0,5μm Ra.

Tecnologias de rolos híbridos

As soluções de rolos de borracha mais avançadas combinam frequentemente múltiplas caraterísticas para responder a requisitos de aplicação complexos.

Construções multi-durómetro

Os rolos com diferentes zonas de dureza ao longo da sua superfície podem proporcionar:

- Caraterísticas de compressão variáveis ao longo da largura do rolo

- Perfis de deformação controlados sob carga

- Diferentes zonas de fricção para secções de material específicas

- Manuseamento optimizado para materiais com propriedades variáveis

Estas construções são particularmente valiosas em operações de conversão de trama larga que processam materiais compósitos com diferentes caraterísticas de borda e centro.

Desenhos de rolos segmentados

Algumas aplicações avançadas beneficiam de rolos segmentados onde:

- As diferentes secções podem rodar a diferentes velocidades

- As secções podem ser substituídas individualmente se estiverem danificadas

- Vários materiais ou acabamentos podem ser combinados num único rolo

- Podem ser criadas soluções de manuseamento personalizadas para materiais complexos

Implementei concepções segmentadas para clientes que processavam materiais de várias pistas, em que cada pista exigia caraterísticas de manuseamento diferentes, evitando a necessidade de várias linhas de processamento.

Sistemas de rolos com controlo de temperatura

Os sistemas de rolos de borracha mais sofisticados incorporam controlo de temperatura para:

- Mantém as propriedades da borracha consistentes apesar das alterações da temperatura ambiente

- Criar zonas de temperatura específicas em toda a largura do rolo

- Fornecer aquecimento ou arrefecimento para processar materiais

- Assegurar um desempenho consistente em condições de funcionamento variáveis

Estes sistemas avançados de rolos representam a vanguarda da tecnologia de manuseamento de materiais, proporcionando uma precisão e consistência que era impossível com os anteriores modelos de rolos.

Ao incorporar estas caraterísticas avançadas - perfis coroados, formas contornadas e acabamentos especializados - os fabricantes podem resolver problemas difíceis de manuseamento de materiais, melhorar a qualidade do produto e aumentar a eficiência da produção para além do que seria possível com designs de rolos padrão.

Opções de manutenção, substituição e personalização

Alguma vez se debateu com paragens inesperadas da linha de produção devido a falhas nos rolos de borracha? Estas dispendiosas interrupções não são apenas frustrantes - são muitas vezes completamente evitáveis com uma abordagem de manutenção correta e uma estratégia de substituição atempada.

A maximização do desempenho dos rolos de borracha requer uma abordagem proactiva em três vertentes: implementação de rotinas de manutenção sistemáticas, reconhecimento da necessidade de substituição ou de rejuvenescimento e seleção de configurações personalizadas com dimensões, materiais e tratamentos de superfície específicos, optimizados para os requisitos exactos da sua aplicação.

A importância crucial de uma manutenção correta dos rolos

Os rolos de borracha representam um investimento significativo no seu equipamento de produção e o seu estado tem um impacto direto na qualidade do produto e na eficiência operacional. O estabelecimento de protocolos de manutenção adequados pode aumentar drasticamente a vida útil, garantindo um desempenho consistente.

Procedimentos de limpeza para diferentes materiais de rolos

Diferentes materiais de elastómeros requerem abordagens de limpeza específicas para evitar danos e remover eficazmente os contaminantes:

| Material | Produtos de limpeza recomendados | O que evitar | Frequência de limpeza |

|---|---|---|---|

| Borracha natural | Água e sabão suave | Solventes de petróleo, ácidos fortes | Semanalmente ou após alterações materiais |

| Neopreno | Detergentes suaves, álcool isopropílico | Cetonas, oxidantes fortes | Quinzenalmente ou quando a sujidade for visível |

| Nitrilo | Solventes e detergentes mais comuns | Ácidos fortes, ésteres | Mensalmente ou quando o desempenho se altera |

| EPDM | Soluções de sabão suave, produtos de limpeza alcalinos | Óleos de petróleo, solventes aromáticos | Semanalmente em ambientes poeirentos |

| Poliuretano | Detergentes suaves, alguns solventes | Ácidos concentrados, MEK | Após cada ciclo de produção |

| Silicone | Água morna, sabão neutro, álcool isopropílico | Cáusticos concentrados | Diariamente em aplicações de processamento de alimentos |

Ao limpar, utilize sempre panos macios ou discos não abrasivos para evitar riscar a superfície do rolo. No caso de resíduos persistentes, é geralmente preferível deixar de molho em vez de esfregar, para preservar a integridade da superfície.

Programas de inspeção e manutenção preventiva

A inspeção regular é a pedra angular de uma manutenção eficaz dos rolos. Com base na minha experiência no PTSMAKE, recomendo que se estabeleça um calendário que inclua:

Controlos visuais diários

- Procurar danos visíveis, cortes ou ranhuras

- Verificar a existência de acumulação de material ou contaminação

- Observar a existência de padrões de desgaste invulgares

- Ouvir sons invulgares durante o funcionamento

Inspecções físicas semanais

- Medir o durómetro em vários pontos (utilizando um durómetro portátil)

- Verificar se existem alterações dimensionais

- Inspecionar o funcionamento dos rolamentos, se aplicável

- Verificar o alinhamento correto na máquina

Avaliações mensais exaustivas

- Medir o TIR (Total Indicated Runout) com um relógio comparador

- Verificar a manutenção correta do perfil da coroa

- Inspecionar quanto a danos químicos ou inchaço

- Avaliar o estado geral do rolo em relação às medições de base

A documentação é essencial - mantenha registos de todas as inspecções, anotando quaisquer alterações ao longo do tempo. Estes dados históricos revelam frequentemente padrões de degradação gradual que podem ajudar a prever a falha antes de esta ocorrer.

Boas práticas de armazenamento e manuseamento

O armazenamento correto dos rolos sobresselentes e o seu manuseamento durante a manutenção têm um impacto significativo na vida útil dos rolos:

Controlo da temperatura: Armazene os rolos de borracha a temperaturas moderadas (50-70°F/10-21°C) sempre que possível. As temperaturas extremas podem alterar permanentemente as propriedades da borracha.

Proteção da luz: Proteger os rolos da luz solar direta e da exposição aos raios UV, que podem causar fissuras provocadas pelo ozono e envelhecimento prematuro.

Posição Rotação: Rodar regularmente os rolos armazenados (pelo menos mensalmente) para evitar pontos planos e deformações permanentes.

Distribuição de apoio: Armazenar os rolos em pé (para rolos mais curtos) ou apoiados uniformemente ao longo de todo o seu comprimento para evitar a flexão ou a deflexão do núcleo.

Evitar contactos: Evitar o contacto com óleos, solventes e outros produtos químicos, mesmo durante o armazenamento. Mesmo a exposição ao vapor pode danificar alguns compostos.

Ao remover ou reinstalar os rolos durante a manutenção, levante sempre uniformemente de ambas as extremidades para evitar a flexão do núcleo e evite impactos ou quedas que possam danificar o revestimento de borracha e o núcleo metálico.

Reconhecer quando repor a superfície ou substituir

Mesmo com uma excelente manutenção, os rolos de borracha acabam por necessitar de uma nova superfície ou de uma substituição completa. Compreender quando tomar estas medidas ajuda a maximizar o valor do rolo e a evitar problemas de qualidade.

Indicadores-chave da deterioração dos rolos de borracha

Várias condições observáveis indicam quando um rolo precisa de atenção:

Sinais de danos na superfície

- Vidros: Superfícies brilhantes e endurecidas que indicam danos causados pelo calor

- Rachaduras: Fracturas visíveis na superfície da borracha (frequentemente relacionadas com o ozono)

- Fragmentação: Faltam peças de revestimento de borracha

- Ranhurar: Canais não intencionais desgastados na superfície

- Pontos planos: Zonas de desgaste irregular que provocam vibrações durante a rotação

Sintomas operacionais

- Qualidade inconsistente do produto

- Problemas de rastreio visíveis em materiais da Web

- Aumento do ruído ou da vibração

- Redução da aderência ou deslizamento do material

- Aplicação de pressão irregular

- Ruído da chumaceira ou calor excessivo

Indicadores de medição

- Alterações do durómetro superiores a ±5 pontos em relação à especificação original

- TIR (excentricidade) que excede a tolerância da aplicação

- Perda das dimensões do perfil da coroa

- Alterações dimensionais no diâmetro ou no comprimento

Quando estes indicadores aparecem, uma ação rápida pode muitas vezes salvar o rolo através de um novo revestimento em vez de exigir uma substituição completa.

Opções de recuperação vs. Resurfacing

Os termos "resurfacing" e "recovery" representam diferentes níveis de renovação dos rolos:

Recapeamento envolve a remoção de uma quantidade mínima da borracha existente para restaurar as caraterísticas originais da superfície. Este processo remove normalmente 0,010"-0,030" (0,25-0,76mm) de material e é adequado quando:

- Os danos superficiais são superficiais

- A borracha da base mantém-se em bom estado

- As alterações dimensionais são mínimas

- É necessário restaurar os perfis geométricos originais

Recuperação (ou recuperação) envolve a remoção completa da borracha antiga e a aplicação de um novo revestimento. Este processo mais extenso é necessário quando:

- Os danos estendem-se profundamente na camada de borracha

- O composto degradou-se quimicamente

- Ocorreram alterações dimensionais significativas

- Pretende-se um composto de borracha diferente

A economia geralmente favorece o recapeamento quando possível, pois preserva mais do investimento original. No entanto, a recuperação proporciona frequentemente um rolo que é efetivamente novo por 60-70% do custo de uma substituição completa.

Análise custo-benefício da reparação vs. substituição

Ao decidir entre o resurfacing, a recuperação ou a substituição completa, considere estes factores:

| Fator | Recapeamento | Recuperação | Substituição completa |

|---|---|---|---|

| Custo inicial | 20-40% de novo | 60-70% de novo | 100% |

| Tempo de processamento | 1-3 dias, normalmente | 3-7 dias | 7-14 dias (se personalizado) |

| Qualidade resultante | Bom para problemas menores | Equivalente ao novo | Novo estado |

| Reutilização do núcleo do rolo | Sim | Sim | Não |

| Potencial para uma nova conceção | Limitada | Substancial | Completo |

| Tempo de vida típico | 60-80% de novo | Quase igual ao novo | 100% |

Na PTSMAKE, recomendamos muitas vezes a recuperação quando um rolo já foi repavimentado duas vezes, uma vez que a fadiga do núcleo pode tornar-se um fator após várias operações de repavimentação. Para aplicações críticas em que nem mesmo pequenas variações de qualidade podem ser toleradas, a substituição pode ser a única opção aceitável, apesar dos custos mais elevados.

Opções de personalização para desempenho específico da aplicação

O verdadeiro valor dos rolos de borracha reside na sua capacidade de serem personalizados de acordo com os requisitos exactos da aplicação. A compreensão das opções de personalização disponíveis ajuda-o a especificar rolos que proporcionam um desempenho ótimo.

Personalizações dimensionais

As especificações dimensionais básicas incluem:

- Comprimento total: O comprimento total do rolo, incluindo quaisquer extensões do eixo

- Comprimento da face: A parte coberta que entra em contacto com os materiais

- Diâmetro: O diâmetro exterior do revestimento de borracha

- Diâmetro do núcleo: A dimensão do núcleo interno metálico ou compósito

- Espessura da cobertura: A profundidade da camada de borracha (afecta as propriedades de compressão)

- Configurações finais: Mancais de rolamento, ligações de acionamento, disposições de montagem

Para além destes elementos básicos, as personalizações dimensionais podem incluir:

- Perfil da coroa: O perfil convexo que ajuda a seguir a rede (normalmente 0,010"-0,030" de altura da coroa)

- Tolerância de excentricidade: O desvio admissível em relação à circularidade perfeita (frequentemente especificado como TIR)

- Grau de equilíbrio: Para aplicações de alta velocidade, a equilibragem reduz as vibrações

- Extensões de eixo: Comprimentos e caraterísticas personalizados para sistemas de montagem e acionamento

Seleção de materiais para factores ambientais específicos

A seleção do material deve ter em conta as condições específicas em que o rolo irá funcionar:

Considerações sobre a temperatura

- Os ambientes de sub-congelação podem exigir compostos especiais para baixas temperaturas

- As aplicações a altas temperaturas podem necessitar de formulações de silicone ou EPDM especializadas

- Os ambientes de ciclos térmicos beneficiam de compostos com alterações mínimas de dureza ao longo das gamas de temperatura

Exposição a produtos químicos

- A exposição a ácidos/alcalinos requer diferentes selecções de compostos

- A resistência aos solventes varia drasticamente entre os compostos

- A resistência ao óleo e aos fluidos hidráulicos é particularmente forte nas formulações de nitrilo

- As aplicações de qualidade alimentar necessitam de materiais em conformidade com a FDA

Requisitos mecânicos

- As aplicações de carga elevada beneficiam de um poliuretano de maior dureza

- As operações a alta velocidade necessitam de compostos com baixa acumulação de calor

- Os requisitos de amortecimento de vibrações favorecem a borracha natural e algumas formulações de EPDM

- Os ambientes abrasivos exigem compostos resistentes ao desgaste, como o poliuretano

Opções de tratamento de superfície e acabamento

O acabamento da superfície do rolo afecta diretamente a sua interação com os materiais processados:

Acabamentos standard

- Acabamento do solo: Superfície maquinada standard com rugosidade moderada

- Polido: Superfície lisa para aplicações que exigem uma transferência mínima de textura

- RMS Especificado: Rugosidade da superfície definida por parâmetros de medição específicos

Opções de punho melhoradas

- Micro ranhuras: Ranhuras com padrão raso para uma melhor tração

- Explosão dos meios de comunicação social: Cria superfícies texturizadas consistentes

- Gravura química: Produz superfícies com textura microscópica para caraterísticas específicas de aderência

Tratamentos funcionais especializados

- Tratamentos com plasma: Alterar a energia da superfície para melhorar as propriedades de humidificação ou libertação

- Revestimentos antiaderentes: Aplicado sobre borracha para aplicações de libertação

- Tratamentos Condutivos: Reduzir a acumulação de eletricidade estática em aplicações sensíveis

- Aditivos anti-microbianos: Para aplicações no sector alimentar e farmacêutico

Cada uma destas opções de personalização pode ser combinada e ajustada para criar rolos de borracha com um desempenho excecional nas aplicações a que se destinam. No meu trabalho na PTSMAKE, descobri que as especificações de rolos mais bem-sucedidas resultam de discussões colaborativas em que os requisitos da aplicação e as limitações do material são bem compreendidos.

Através da implementação de protocolos de manutenção adequados, reconhecendo quando é necessário proceder a uma renovação ou substituição e tirando partido das opções de personalização disponíveis, os fabricantes podem maximizar o desempenho e a vida útil dos seus rolos de borracha, optimizando simultaneamente a eficiência da produção e a qualidade do produto.

Saiba mais sobre as escalas de durómetro e como estas afectam o desempenho dos rolos de borracha em aplicações de manuseamento de materiais. ↩

Descubra as nossas soluções de limpeza especializadas para manter um desempenho ótimo dos rolos em ambientes de elevada exigência. ↩

Saiba como a seleção adequada de materiais pode evitar a acumulação de estática que danifica os componentes electrónicos sensíveis. ↩