Já alguma vez experimentou falhas súbitas no sistema hidráulico que provocaram a paragem de toda a sua linha de produção? Estas avarias têm muitas vezes origem em tampas de topo que falham, levando a fugas de fluido, perda de pressão e tempo de inatividade dispendioso. Sem uma compreensão adequada destes componentes críticos, está essencialmente a jogar com a fiabilidade do seu equipamento e a eficiência da sua operação.

As tampas dos cilindros hidráulicos são componentes mecânicos especializados que vedam ambas as extremidades de um cilindro hidráulico. Desempenham um papel crucial na contenção do fluido hidráulico, mantendo a pressão do sistema e fornecendo suporte estrutural para todo o conjunto do cilindro.

Compreender a estrutura básica

As tampas de fechamento são mais complexas do que parecem à primeira vista. O corpo principal inclui normalmente pontos de montagem, portas de fluido e superfícies maquinadas com precisão para elementos de vedação. Na minha experiência no PTSMAKE, descobrimos que o composição metalúrgica1 destes componentes tem um impacto significativo no seu desempenho e longevidade.

Estes componentes incluem normalmente

- Pontos de montagem roscados ou aparafusados

- Superfícies de vedação maquinadas com precisão

- Ligações de porta para fluido hidráulico

- Ranhuras internas para elementos de vedação

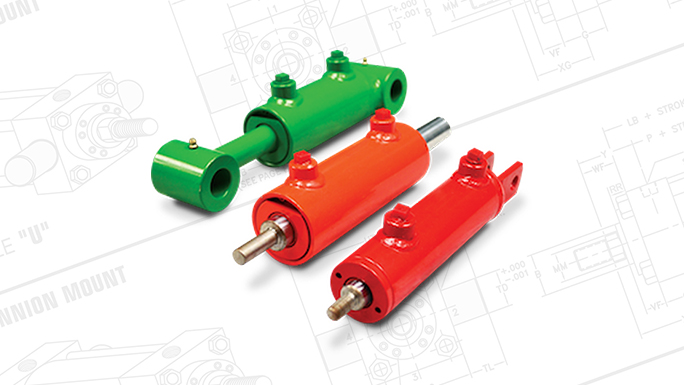

Tipos de desenhos de tampas de extremidade

Diferentes aplicações requerem diferentes configurações de tampas de extremidade. Eis os principais tipos que fabricamos habitualmente:

Tampas de extremidade roscadas

- Mais comum em aplicações de média pressão

- Oferece excelentes capacidades de vedação

- Fácil manutenção e substituição

- Processo de fabrico rentável

Tampas de extremidade aparafusadas

- Preferencialmente para sistemas de alta pressão

- Integridade estrutural superior

- Melhor distribuição da carga

- Caraterísticas de segurança melhoradas

Tampas de extremidade soldadas

- Instalação permanente

- Pressão nominal máxima

- Manutenção mínima necessária

- A mais elevada fiabilidade de vedação

Considerações críticas de conceção

| Fator de conceção | Impacto | Importância |

|---|---|---|

| Seleção de materiais | Determina a resistência e a durabilidade | Elevado |

| Acabamento da superfície | Afecta o desempenho da vedação | Crítico |

| Configuração de portas | Influencia as caraterísticas do fluxo | Médio |

| Método de montagem | Impacto na acessibilidade da manutenção | Elevado |

| Classificação de temperatura | Determina os limites operacionais | Crítico |

Processos de fabrico

O processo de fabrico influencia significativamente o desempenho das tampas. No PTSMAKE, utilizamos várias técnicas:

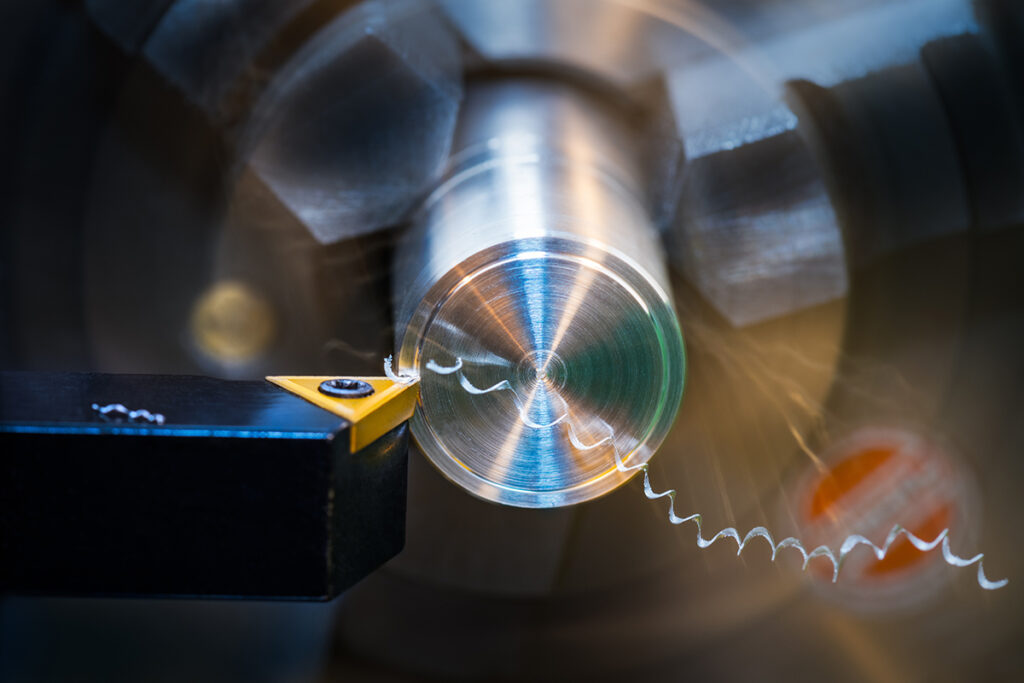

Maquinação CNC

- Assegura uma exatidão dimensional precisa

- Cria superfícies de vedação lisas

- Permite configurações de portas complexas

- Mantém a qualidade consistente

Tratamento de superfície

- Aumenta a resistência ao desgaste

- Melhora a proteção contra a corrosão

- Prolonga a vida útil

- Optimiza o desempenho da vedação

Factores de desempenho e testes

A garantia de qualidade é crucial para a fiabilidade da tampa da extremidade. Os principais parâmetros de teste incluem:

Ensaio de pressão

- Ensaios de manutenção da pressão estática

- Ensaio de ciclo dinâmico

- Verificação da pressão de rutura

- Procedimentos de deteção de fugas

Verificação de materiais

- Ensaio de dureza

- Análise da composição química

- Controlo dimensional

- Medição do acabamento da superfície

Aplicações comuns

As tampas de topo servem vários sectores:

- Equipamento de construção pesada

- Maquinaria mineira

- Equipamento agrícola

- Fabrico industrial

- Sistemas marinhos

- Aplicações aeroespaciais

Considerações sobre manutenção

A manutenção regular garante um desempenho ótimo:

Pontos de inspeção

- Verificar a existência de fugas externas

- Segurança de montagem do monitor

- Examinar o estado do selo

- Verificar a integridade da porta

Medidas preventivas

- Verificação regular do binário

- Calendário de substituição dos selos

- Procedimentos de limpeza de superfícies

- Métodos de proteção dos portos

Normas e especificações do sector

As tampas das extremidades devem cumprir várias normas:

- Normas hidráulicas ISO

- Diretrizes da NFPA

- Especificações SAE

- Requisitos específicos do sector

Estas normas garantem:

- Conformidade com a segurança

- Fiabilidade do desempenho

- Intercambialidade

- Coerência da qualidade

Através da minha experiência no fabrico de precisão, aprendi que o funcionamento bem sucedido de um sistema hidráulico depende em grande medida da qualidade da tampa final. A chave está em compreender não só o componente em si, mas também a forma como se integra no sistema mais alargado. A seleção adequada do material, o fabrico preciso e a manutenção regular são essenciais para um desempenho e longevidade ideais.

Que materiais são utilizados para as tampas de extremidade?

A escolha do material errado para as tampas das extremidades dos cilindros hidráulicos pode levar a falhas catastróficas do sistema e a tempos de inatividade dispendiosos. Já testemunhei muitos casos em que a seleção incorrecta do material resultou em desgaste prematuro, problemas de corrosão e até mesmo em avarias completas do sistema. Estes problemas surgem frequentemente nas alturas mais inconvenientes, causando atrasos na produção e preocupações de segurança.

As tampas de topo para cilindros hidráulicos são fabricadas principalmente com alumínio, aço inoxidável, ferro fundido ou materiais compósitos. Cada material oferece vantagens específicas em termos de força, resistência à corrosão, peso e custo-benefício, tornando a seleção do material crucial para um desempenho ótimo.

Materiais metálicos tradicionais

Tampas de ferro fundido

O ferro fundido continua a ser um dos materiais mais utilizados para tampas de extremidade devido à sua excelente resistência à compressão e propriedades de amortecimento de vibrações. Na PTSMAKE, recomendamos frequentemente o ferro fundido para aplicações pesadas onde a estabilidade é crucial. O material é estrutura metalúrgica2 proporciona uma resistência superior ao desgaste e estabilidade térmica.

Os principais benefícios incluem:

- Excelente absorção de vibrações

- Elevada resistência à compressão

- Económica para produção em grande escala

- Boa condutividade térmica

Opções em aço inoxidável

As tampas de aço inoxidável oferecem uma resistência à corrosão e uma força excepcionais. São particularmente adequadas para ambientes agressivos e aplicações que exigem normas de higiene rigorosas. A durabilidade do material torna-o ideal para:

- Aplicações marítimas

- Equipamento de processamento de alimentos

- Sistemas de processamento químico

- Sistemas de alta pressão

Alternativas modernas

Soluções em alumínio

As tampas de alumínio ganharam popularidade devido à sua excelente relação resistência/peso. Estes componentes oferecem:

| Caraterística | Benefício |

|---|---|

| Leve | Redução do peso total do sistema |

| Resistente à corrosão | Requisitos mínimos de manutenção |

| Dissipação de calor | Melhor gestão térmica |

| Rentável | Custos de transporte mais baixos |

Materiais compósitos

Os materiais compósitos modernos representam a vanguarda no fabrico de tampas de topo. Estes materiais combinam:

- Alta resistência

- Propriedades de leveza

- Resistência química

- Flexibilidade de conceção

Critérios de seleção de materiais

Considerações ambientais

O ambiente de funcionamento desempenha um papel crucial na seleção do material:

| Ambiente | Material recomendado |

|---|---|

| Marinha | Aço inoxidável |

| Industrial | Ferro fundido |

| Aeroespacial | Alumínio |

| Fábricas de produtos químicos | Compósito/Aço inoxidável |

Requisitos de pressão

A seleção do material deve ter em conta a pressão do sistema:

- Baixa pressão (<1000 psi): Alumínio ou compósitos

- Pressão média (1000-3000 psi): Ferro fundido

- Alta pressão (>3000 psi): Aço inoxidável ou ferro fundido de alta qualidade

Factores de temperatura

Diferentes materiais lidam com variações de temperatura de forma diferente:

| Gama de temperaturas | Materiais adequados |

|---|---|

| -40°C a 0°C | Aço inoxidável |

| 0°C a 100°C | Todos os materiais |

| >100°C | Ferro fundido, ligas especiais |

Considerações sobre os custos

Os custos dos materiais variam significativamente:

- Ferro fundido: mais económico para grandes volumes

- Alumínio: Preço médio, bom valor

- Aço inoxidável: custo inicial mais elevado, excelente longevidade

- Compósitos: Preços de topo, aplicações especializadas

Otimização do desempenho

Para maximizar o desempenho da tampa da extremidade:

- Corresponder as propriedades do material aos requisitos da aplicação

- Considerar as condições de funcionamento de todo o sistema

- Ter em conta os requisitos de manutenção

- Avaliar os custos do ciclo de vida em relação ao investimento inicial

A chave para uma seleção de materiais bem sucedida reside na compreensão dos requisitos específicos da aplicação e das condições ambientais. Por exemplo, uma fábrica de processamento de alimentos pode necessitar de aço inoxidável por razões sanitárias, enquanto um fabricante de equipamento de construção pode optar por ferro fundido devido à sua durabilidade e rentabilidade.

Aconselho sempre os nossos clientes a considerarem as condições de funcionamento futuras e as potenciais actualizações do sistema ao seleccionarem os materiais. Esta abordagem de antecipação ajuda a evitar modificações dispendiosas mais tarde. Avaliando cuidadosamente estes factores, podemos garantir que as tampas de fecho não só satisfazem os requisitos actuais, como também proporcionam um serviço fiável ao longo da sua vida útil prevista.

Como são fabricadas as tampas de extremidade dos cilindros hidráulicos?

O fabrico de tampas de cilindros hidráulicos com uma qualidade inconsistente pode levar a falhas catastróficas do sistema, causando tempos de inatividade dispendiosos e riscos de segurança. Muitos fabricantes debatem-se com a escolha do método de produção correto, resultando frequentemente em componentes que não cumprem especificações precisas ou que falham prematuramente.

As tampas de cilindros hidráulicos são fabricadas através de vários processos, incluindo maquinagem CNC, fundição, forjamento e moldagem por injeção. Cada método oferece vantagens únicas para diferentes requisitos de produção, sendo a maquinagem CNC o mais comum pela sua precisão e flexibilidade.

Processo de maquinação CNC

A maquinagem CNC continua a ser o principal método de produção de tampas de extremidade de cilindros hidráulicos. Este processo utiliza ferramentas de corte controladas por computador para remover material de blocos de metal, criando componentes precisos. Na PTSMAKE, utilizamos frequentemente maquinagem multieixos3 para geometrias complexas de tampas de extremidade.

O processo envolve normalmente:

- Seleção do material (normalmente aço ou alumínio)

- Programação CAD/CAM

- Corte inicial em bruto

- Acabamento de precisão

- Controlo de qualidade

As principais vantagens incluem:

- Precisão dimensional excecional (±0,002")

- Excelente acabamento de superfície

- Sem custos de ferramentas

- Adequado tanto para protótipos como para produção

Métodos de fundição

A fundição injetada e a fundição em areia oferecem soluções económicas para a produção de grandes volumes. O processo envolve:

| Tipo de fundição | Vantagens | Limitações | Melhor caso de utilização |

|---|---|---|---|

| Fundição injectada | Elevada taxa de produção, bom acabamento superficial | Custos de ferramentas mais elevados | Produção de grandes volumes |

| Fundição em areia | Custos de ferramentas mais baixos, flexibilidade de conceção | Acabamento superficial mais rugoso | Geometrias complexas |

| Fundição por cera perdida | Excelente pormenor, acabamento liso | Custo unitário mais elevado | Componentes de precisão |

Técnicas de forjamento

O forjamento produz tampas de extremidade com caraterísticas de resistência superiores através da deformação controlada do metal. O processo inclui:

- Aquecimento do lingote metálico

- Moldagem com matrizes

- Tratamento térmico

- Maquinação final

Vantagens do forjamento:

- Maior resistência do material

- Estrutura de grão melhorada

- Melhor resistência à fadiga

- Redução dos resíduos de materiais

Aplicações de moldagem por injeção

Para aplicações específicas que requerem materiais leves, a moldagem por injeção oferece:

- Qualidade consistente das peças

- Elevadas taxas de produção

- Económica para grandes volumes

- Excelente acabamento de superfície

O processo requer:

- Seleção de materiais (plásticos de engenharia)

- Conceção e fabrico de moldes

- Otimização dos parâmetros do processo

- Controlo de qualidade

Medidas de controlo da qualidade

Garantir a qualidade da tampa final envolve várias etapas de inspeção:

Verificação dimensional

- Medições CMM

- Digitalização a laser

- Ensaio do calibre de rosca

Ensaios de materiais

- Ensaio de dureza

- Análise da composição química

- Ensaios não destrutivos

Validação do desempenho

- Ensaio de pressão

- Teste de fugas

- Verificação da capacidade de carga

Orientações para a seleção de materiais

| Material | Pressão nominal | Fator de custo | Resistência à corrosão |

|---|---|---|---|

| Aço carbono | Elevado | Baixa | Moderado |

| Aço inoxidável | Elevado | Elevado | Excelente |

| Alumínio | Médio | Médio | Bom |

| Plásticos de engenharia | Baixa | Baixa | Excelente |

Considerações sobre os custos de fabrico

Vários factores influenciam os custos de fabrico das tampas:

Volume de produção

- Baixo volume: Preferencialmente maquinagem CNC

- Volume elevado: Fundição ou forjamento ótimo

Custos de material

- Seleção de matérias-primas

- Requisitos de processamento

- Estratégias de redução de resíduos

Investimento em equipamento

- Capacidades da máquina

- Requisitos de ferramentas

- Custos de manutenção

O controlo de qualidade é crucial em todo o processo de fabrico. Implementamos o controlo estatístico do processo (SPC) para monitorizar parâmetros-chave e garantir uma qualidade consistente. A calibração regular do equipamento de medição e a formação dos operadores são componentes essenciais do nosso sistema de qualidade.

A escolha do método de fabrico depende de vários factores:

- Requisitos de volume de produção

- Restrições de custos

- Especificações de desempenho

- Requisitos de material

- Necessidades de acabamento da superfície

- Requisitos de precisão dimensional

Para obter resultados óptimos, os fabricantes devem considerar:

- Requisitos de candidatura

- Volumes de produção

- Restrições orçamentais

- Especificações de qualidade

- Prazos de entrega

Cada método de fabrico tem o seu lugar na produção de tampas e, frequentemente, pode ser utilizada uma combinação de processos para obter os resultados desejados. A chave é selecionar o processo certo para os requisitos específicos da aplicação, mantendo a qualidade e a relação custo-eficácia.

O futuro do fabrico de tampas de cilindros hidráulicos continua a evoluir com o avanço das tecnologias, incluindo:

- Desenvolvimento de materiais avançados

- Capacidades de maquinagem melhoradas

- Métodos de controlo de qualidade melhorados

- Sistemas de inspeção automatizados

Estes avanços ajudam a garantir produtos de maior qualidade e mais consistentes, mantendo simultaneamente preços competitivos no mercado global.

Quais são as principais funções das tampas de fecho?

Já alguma vez experimentou falhas súbitas no sistema hidráulico que provocaram a paragem de toda a sua linha de produção? Estas avarias têm frequentemente origem num componente crítico - as tampas das extremidades. Quando as tampas das extremidades falham, não afectam apenas uma parte do sistema; podem levar a perdas de pressão catastróficas, fugas de fluido e até a riscos de segurança.

As tampas dos cilindros hidráulicos têm três funções essenciais: manter a pressão do sistema, alojar componentes de vedação vitais e proporcionar uma superfície de montagem segura. Estes componentes actuam como a base da integridade do sistema hidráulico, tendo um impacto direto na eficiência e segurança operacionais.

Função de manutenção da pressão primária

O papel mais importante das tampas de fechamento é manter a pressão do sistema. Projetei inúmeras tampas de fechamento no PTSMAKE e aprendi que a contenção adequada da pressão requer uma engenharia precisa do distribuição radial de tensões4 dentro da estrutura da tampa da extremidade.

Os principais aspectos da manutenção da pressão incluem:

- Integridade estrutural para suportar operações de alta pressão

- Distribuição uniforme da força pela superfície da tampa

- Prevenção da perda de pressão através da seleção adequada do material

- Reforço estratégico em pontos de grande tensão

Componente de vedação da caixa

As tampas de fechamento servem como invólucros de proteção para elementos de vedação críticos. Esta função requer uma consideração cuidadosa de:

Desenho da ranhura da vedação

- Especificações corretas de profundidade e largura

- Requisitos de acabamento da superfície

- Considerações sobre a compatibilidade dos materiais

Proteção de componentes

| Aspeto da proteção | Requisitos de conceção | Impacto no desempenho |

|---|---|---|

| Profundidade do sulco de vedação | 0.120" - 0.150" | Evita a extrusão da junta |

| Acabamento da superfície | 16-32 RMS | Assegura um contacto ótimo com o vedante |

| Dureza do material | 28-32 RC | Reduz o desgaste e prolonga a vida útil |

| Concentricidade | 0,002" TIR máx. | Mantém a selagem uniforme |

Funcionalidade da superfície de montagem

A função da superfície de montagem das tampas de extremidade é fundamental para a integração do sistema. Com base na minha experiência, um projeto de montagem bem sucedido deve ter em conta:

Requisitos de alinhamento

- Padrões precisos de furos para parafusos

- Perpendicularidade ao eixo do cilindro

- Especificações de planicidade da superfície

Distribuição da carga

- Distribuição uniforme das tensões nos pontos de montagem

- Espessura adequada do material nos pontos de ligação

- Especificações de binário adequadas para o hardware de montagem

Considerações de conceção para a fiabilidade

Para garantir um desempenho ótimo, a conceção da tampa da extremidade deve ter em conta:

Seleção de materiais

- Ligas de alta resistência para resistência à pressão

- Materiais resistentes à corrosão para ambientes agressivos

- Opções com tratamento térmico para maior durabilidade

Precisão de fabrico

- Tolerância apertada para dimensões críticas

- Requisitos de acabamento de superfície superiores

- Processos de tratamento térmico adequados

Problemas e soluções comuns

A compreensão de potenciais problemas ajuda a evitar falhas:

Questões relacionadas com a conceção

- Espessura insuficiente do material que provoca deformações

- Má conceção da ranhura de vedação, causando fugas

- A colocação incorrecta dos furos de montagem afecta o alinhamento

Defeitos de fabrico

- Dimensões fora de especificação

- Má qualidade do acabamento da superfície

- Incoerências no tratamento térmico

Medidas preventivas

- Protocolos de inspeção regulares

- Procedimentos de instalação corretos

- Rotinas de manutenção programada

Impacto no desempenho do sistema

A relação entre a qualidade da tampa final e o desempenho do sistema é direta:

Factores de eficiência

- Capacidade de retenção de pressão

- Esperança de vida da junta

- Estabilidade do alinhamento do sistema

Indicadores de fiabilidade

- Funcionamento sem fugas

- Manutenção consistente da pressão

- Configuração de montagem estável

Através do meu trabalho no PTSMAKE, observei que as tampas de extremidade corretamente concebidas e fabricadas podem aumentar significativamente a vida útil do sistema e reduzir os custos de manutenção. A chave é compreender a interação entre estas várias funções e garantir que cada aspeto recebe a devida atenção durante a conceção e o fabrico.

Uma tampa de extremidade bem concebida não se limita a satisfazer os requisitos funcionais básicos; trata-se de otimizar cada aspeto para criar um componente que melhore o desempenho global do sistema. Isto inclui considerar factores como:

- Seleção de materiais com base nas condições de funcionamento

- Processos de fabrico que garantem uma qualidade consistente

- Medidas de controlo da qualidade que verificam as especificações

- Procedimentos de instalação que mantêm a integridade do projeto

As tampas das extremidades podem parecer simples à primeira vista, mas o seu papel no desempenho do sistema hidráulico não pode ser exagerado. Quer esteja a conceber um novo sistema ou a fazer a manutenção de um equipamento existente, compreender estas funções-chave é crucial para obter um desempenho e fiabilidade ideais.

Quais são os diferentes tipos de tampas de extremidade de cilindros hidráulicos?

A seleção da tampa correta para cilindros hidráulicos torna-se frequentemente uma tarefa difícil para engenheiros e fabricantes. Reparei que muitos clientes se debatem com falhas prematuras do sistema e problemas de manutenção dispendiosos devido a uma seleção incorrecta da tampa. As consequências de escolher o tipo errado podem levar a avarias devastadoras no sistema hidráulico e a atrasos na produção.

As tampas das extremidades dos cilindros hidráulicos existem em três tipos principais: modelos roscados, soldados e aparafusados. Cada tipo serve objectivos específicos e oferece vantagens únicas em termos de pressão nominal, facilidade de manutenção e métodos de instalação. A escolha depende de factores como a pressão de funcionamento, os requisitos de manutenção e o ambiente de aplicação.

Tampas de extremidade roscadas

As tampas roscadas estão entre os tipos mais comuns com que trabalho no PTSMAKE. Estas tampas têm caraterísticas precisas passo de rosca5 que se enroscam diretamente no tambor do cilindro. São excelentes em aplicações onde:

- É necessário um acesso regular para manutenção

- Existem limitações de espaço

- São aceitáveis classificações de pressão média

O processo de instalação envolve o enroscamento cuidadoso da tampa no tambor do cilindro com especificações de binário adequadas. Descobri que a taxa de sucesso das tampas roscadas depende em grande medida de:

- Qualidade e precisão da rosca

- Binário de instalação correto

- Controlos de manutenção regulares

Tampas de extremidade soldadas

Na minha experiência com aplicações de alta pressão, as tampas soldadas proporcionam uma resistência e fiabilidade superiores. Estas tampas são fixadas permanentemente ao cilindro através de processos de soldadura de precisão. As principais vantagens incluem:

- Capacidade de pressão máxima

- Excelente integridade de vedação

- Redução do risco de fugas

No entanto, têm algumas limitações:

- Sem acesso para manutenção

- Não pode ser facilmente substituído

- Requerem conhecimentos especializados de soldadura

Tampas de extremidade aparafusadas

Para versatilidade e facilidade de manutenção, as tampas de extremidade aparafusadas oferecem um excelente meio-termo. Utilizam vários parafusos para fixar a tampa ao tambor do cilindro. O design apresenta:

| Caraterística | Benefício |

|---|---|

| Padrão de parafusos múltiplos | Distribuição uniforme da pressão |

| Design amovível | Fácil acesso para manutenção |

| Vedantes substituíveis | Vida útil prolongada |

| Tamanhos variáveis de parafusos | Resistência personalizável |

Quadro de critérios de seleção

| Tipo de tampa de extremidade | Pressão nominal | Acesso para manutenção | Custo | Complexidade da instalação |

|---|---|---|---|---|

| Roscado | Médio | Bom | Baixa | Médio |

| Soldado | Elevado | Nenhum | Médio | Elevado |

| Aparafusado | Médio-Alto | Excelente | Elevado | Baixa |

Considerações sobre a aplicação

Ao ajudar os clientes a selecionar o tipo de tampa de extremidade adequado, tenho em conta vários factores cruciais:

Pressão de funcionamento

- Baixa pressão (<1000 psi): As tampas roscadas são frequentemente suficientes

- Pressão média (1000-3000 psi): Tampas aparafusadas recomendadas

- Alta pressão (>3000 psi): Normalmente, são necessárias tampas soldadas

Requisitos de manutenção

A frequência e o tipo de manutenção necessária influenciam significativamente a seleção:

- Manutenção regular: Escolher aparafusado ou roscado

- Manutenção mínima: Considerar opções soldadas

- Necessidades de acesso de emergência: Evitar modelos soldados

Factores ambientais

Diferentes ambientes exigem considerações específicas:

- Ambientes corrosivos: Seleção especial de materiais

- Temperaturas extremas: Seleção adequada do vedante

- Exposição a vibrações: Métodos de proteção adicionais

Considerações sobre os custos

As restrições orçamentais desempenham frequentemente um papel crucial:

- Custo inicial vs. manutenção a longo prazo

- Despesas de instalação

- Disponibilidade de peças de substituição

Considerações sobre o fabrico

Na PTSMAKE, damos ênfase a vários aspectos-chave durante o fabrico de tampas:

Seleção de materiais

- Aço carbono para aplicações standard

- Aço inoxidável para ambientes corrosivos

- Ligas especializadas para condições extremas

Controlo de qualidade

- Tolerâncias de maquinagem de precisão

- Requisitos de acabamento da superfície

- Verificação da qualidade da rosca

Procedimentos de teste

- Protocolos de ensaios de pressão

- Verificação da integridade do selo

- Certificação de materiais

Através do nosso processo de fabrico, garantimos que cada tampa de extremidade cumpre as normas específicas da indústria e os requisitos do cliente. Esta atenção ao detalhe ajudou-nos a manter a nossa reputação de fiabilidade e qualidade no fabrico de componentes hidráulicos.

Como garantir uma vedação adequada nas tampas de extremidade?

Na minha experiência de fabrico, a vedação incorrecta das tampas dos cilindros hidráulicos é um desafio persistente que aflige muitos engenheiros e fabricantes. Quando a vedação falha, dá origem a fugas de fluido, redução da eficiência do sistema e potencial falha do equipamento. Estes problemas não só comprometem o desempenho, como também resultam em tempo de inatividade e reparações dispendiosas.

Para garantir uma vedação adequada nas tampas de fechamento, é essencial implementar uma abordagem abrangente que combine os materiais de vedação corretos, técnicas de instalação precisas e procedimentos de manutenção regulares. Este método sistemático garante um desempenho ótimo e evita falhas prematuras do sistema.

Compreender os materiais de vedação e as suas aplicações

A seleção de materiais de vedação adequados é crucial para alcançar um desempenho ótimo. Descobri que diferentes aplicações requerem soluções de vedação específicas com base nas suas condições de funcionamento. Os composição elastomérica6 dos materiais de vedação desempenha um papel vital na determinação da sua eficácia e longevidade.

Critérios de seleção do O-Ring

Os O-rings estão entre os elementos de vedação mais comuns utilizados em tampas de extremidade. Aqui está uma análise detalhada dos factores de seleção:

| Parâmetro | Considerações | Impacto no desempenho |

|---|---|---|

| Material Durómetro | 70-90 Shore A | Afecta o conjunto de compressão e a resistência ao desgaste |

| Gama de temperaturas | -40°C a +100°C | Influencia a degradação do material |

| Compatibilidade química | Com base no tipo de fluido | Determina a longevidade da vedação |

| Pressão nominal | Até 5000 PSI | Afecta a conceção do vedante e a escolha do material |

| Tolerância de tamanho | ±0,07mm | Crítico para um ajuste e função corretos |

Melhores práticas de instalação

A instalação correta é tão crucial como a seleção do material. Recomendo que siga estes passos fundamentais:

Preparação da superfície

- Limpar cuidadosamente todas as superfícies de vedação

- Remover quaisquer rebarbas ou arestas afiadas

- Verificar os requisitos de acabamento da superfície

- Aplicar um lubrificante adequado

Verificação do alinhamento

- Verificar a concentricidade dos componentes

- Assegurar as dimensões corretas das ranhuras

- Verificar o alinhamento da tampa da extremidade com o furo do cilindro

Protocolos de manutenção e inspeção

A manutenção regular é essencial para prolongar a vida útil dos vedantes. Desenvolvi um calendário de inspeção abrangente:

Controlos diários

- Inspeção visual de fugas

- Monitorização da pressão do sistema

- Monitorização da temperatura

- Deteção de ruído invulgar

Manutenção mensal

- Verificação do binário dos parafusos da tampa da extremidade

- Avaliação do estado das juntas

- Limpeza de superfícies exteriores

- Documentação dos resultados

Tecnologias avançadas de vedação

O fabrico moderno introduziu várias soluções de vedação inovadoras:

Vedantes compostos

- Maior resistência à temperatura

- Tratamento melhorado da pressão

- Melhores caraterísticas de desgaste

- Vida útil prolongada

Sistemas de vedação inteligentes

- Sensores integrados para monitorização de condições

- Capacidades de manutenção preditiva

- Dados de desempenho em tempo real

- Indicadores de alerta precoce

Considerações ambientais

O ambiente operacional tem um impacto significativo no desempenho do vedante:

Efeitos da temperatura

- As temperaturas elevadas podem causar a degradação do material

- As baixas temperaturas podem reduzir a flexibilidade

- O ciclo térmico requer uma atenção especial

- A seleção do material deve ter em conta a gama de temperaturas

Considerações sobre a pressão

- Limites de pressão estática

- Capacidades de pressão dinâmica

- Picos de pressão e seu impacto

- Monitorização da pressão do sistema

Medidas de controlo da qualidade

Para garantir um desempenho consistente da selagem, implemente estes passos de controlo de qualidade:

Ensaios de materiais

- Verificação da dureza

- Precisão dimensional

- Análise da composição química

- Teste de desempenho

Verificação da instalação

- Conformidade com as especificações de binário

- Verificação do alinhamento

- Ensaio de pressão

- Procedimentos de deteção de fugas

Resolução de problemas comuns

Quando ocorrerem problemas de selagem, siga esta abordagem sistemática:

Identificação do problema

- Inspeção visual

- Ensaio de pressão

- Controlo do desempenho

- Deteção de fugas

Análise da causa raiz

- Avaliação de falhas de materiais

- Verificação de erros de instalação

- Revisão do estado de funcionamento

- Avaliação do historial de manutenção

Esta abordagem abrangente à vedação de tampas garante um desempenho fiável e uma vida útil prolongada. Se seguir estas diretrizes e mantiver a documentação adequada, pode reduzir significativamente o risco de falhas de vedação e o tempo de inatividade associado.

Quais são as falhas mais comuns nas tampas de extremidade?

Já alguma vez se deparou com avarias inesperadas no sistema hidráulico devido a falhas nas tampas das extremidades? Estes componentes críticos podem falhar subitamente, levando a atrasos de produção dispendiosos e a riscos de segurança. Quando um tampão de extremidade falha, não afecta apenas uma peça - pode transformar-se numa falha completa do sistema, causando potencialmente milhares de dólares em danos e fugas de fluido perigosas.

As avarias nas tampas de topo ocorrem normalmente devido a cinco problemas principais: fadiga do material, pressão excessiva, instalação incorrecta, corrosão e deterioração dos vedantes. Compreender estes modos de falha ajuda a evitar avarias catastróficas no sistema e garante um desempenho hidráulico ótimo.

Fadiga de materiais e análise de tensões

Na minha experiência no PTSMAKE, a fadiga do material continua a ser uma das causas mais prevalecentes de falhas nas tampas de extremidade. Isto ocorre quando o metal é submetido a ciclos de tensão repetidos, levando a propagação microscópica de fissuras7. Observei que as tampas das extremidades feitas de materiais de qualidade inferior são particularmente susceptíveis a este problema.

Os principais indicadores de fadiga do material incluem:

- Fissuras visíveis à superfície

- Deformação à volta dos pontos de montagem

- Descoloração do metal

- Vibração anormal durante o funcionamento

Falhas relacionadas com a pressão

Uma pressão excessiva pode causar danos imediatos ou graduais na tampa da extremidade. Eis o que acontece normalmente:

| Problema de pressão | Consequências | Métodos de prevenção |

|---|---|---|

| Picos de pressão súbitos | Rutura imediata da tampa | Instalar válvulas de descompressão |

| Sobrepressão constante | Deformação progressiva | Controlo regular da pressão |

| Ciclo de pressão | Enfraquecimento do material | Implementar controlos de sistema adequados |

| Distribuição desigual da pressão | Pontos de tensão localizados | Assegurar o alinhamento correto da tampa |

Problemas de instalação e manutenção

As más práticas de instalação conduzem frequentemente a falhas prematuras. Os problemas mais comuns incluem:

- Furos de montagem desalinhados

- Especificações de binário incorrectas

- Roscas danificadas durante a montagem

- Limpeza incorrecta antes da instalação

Efeitos e prevenção da corrosão

A corrosão afecta gravemente a integridade da tampa da extremidade. Recomendo que se concentre nestas áreas:

Corrosão externa

- Exposição ambiental

- Contaminação química

- Danos no revestimento de proteção

- Desgaste do tratamento de superfície

Corrosão interna

- Contaminação de fluidos

- Incompatibilidade química

- Entrada de água

- Desequilíbrio do pH

Falhas no sistema de vedação

O sistema de vedação desempenha um papel crucial no desempenho da tampa:

Problemas de vedação primária

- Desgaste

- Degradação química

- Danos causados pela temperatura

- Dimensionamento incorreto

Problemas de vedação secundária

- Falhas no anel de backup

- Conjunto de compressão O-ring

- Seleção incorrecta do material

- Danos na instalação

Medidas preventivas e manutenção

Para prolongar a vida útil da tampa e evitar avarias:

Calendário de inspecções regulares

- Controlos visuais semanais

- Testes de pressão mensais

- Inspeção trimestral dos selos

- Avaliação global anual

Procedimentos de instalação corretos

- Utilizar ferramentas de binário calibradas

- Seguir as diretrizes do fabricante

- Verificar o alinhamento antes de apertar

- Documentar os passos de instalação

Orientações para a seleção de materiais

- Considerar a pressão de funcionamento

- Avaliar as condições ambientais

- Ter em conta a compatibilidade dos fluidos

- Fator nas gamas de temperatura

Técnicas de resolução de problemas

Ao investigar falhas na tampa da extremidade:

Inspeção visual

- Procurar fissuras visíveis

- Verificar a deformação

- Examinar o estado do selo

- Inspecionar as superfícies de montagem

Ensaio de pressão

- Controlo da pressão estática

- Ensaios de carga dinâmica

- Deteção de fugas

- Análise do ciclo de pressão

Análise de materiais

- Ensaio de dureza

- Avaliação do acabamento da superfície

- Controlo dimensional

- Exame metalúrgico

Otimização do desempenho

Para maximizar o desempenho da tampa da extremidade:

Considerações sobre a conceção

- Seleção adequada do material

- Factores de segurança adequados

- Geometria óptima

- Análise da distribuição de tensões

Parâmetros de funcionamento

- Limitações de pressão

- Gamas de temperatura

- Compatibilidade de fluidos

- Intervalos de manutenção

Esta abordagem abrangente à análise de falhas de tampas de topo ajudou-me a identificar e a evitar inúmeras falhas potenciais. Ao compreender estes problemas comuns e ao implementar procedimentos de manutenção adequados, pode reduzir significativamente o risco de falhas no sistema hidráulico e prolongar a vida útil do seu equipamento.

Como manter e substituir as tampas das extremidades?

A manutenção das tampas dos cilindros hidráulicos é um desafio crítico que muitos fabricantes enfrentam. Quando estes componentes falham, toda a linha de produção pode parar, causando atrasos dispendiosos e potenciais riscos de segurança. Já vi empresas perderem milhares de dólares devido a uma manutenção incorrecta das tampas e a falhas inesperadas.

A chave para a manutenção e substituição das tampas de topo reside na inspeção regular, na limpeza adequada e no cumprimento dos procedimentos de substituição especificados pelo fabricante. Ao implementar um programa de manutenção sistemático e ao utilizar as ferramentas corretas, pode prolongar significativamente a vida útil das tampas dos cilindros hidráulicos e evitar falhas inesperadas.

Procedimentos de inspeção regulares

O primeiro passo para a manutenção das tampas de topo é estabelecer uma rotina de inspeção consistente. Recomendo a verificação de sinais de desgaste, incluindo fadiga dos materiais8corrosão e degradação dos vedantes. Aqui está uma lista de verificação de inspeção detalhada que desenvolvi:

Inspeção visual

- Verificar se existem fissuras ou danos visíveis

- Procurar sinais de fuga de fluidos

- Examinar o estado do selo

- Inspecionar as superfícies de montagem

Avaliação física

- Teste para detetar movimentos invulgares

- Verificar o aperto dos elementos de fixação

- Verificar o alinhamento

- Medir os padrões de desgaste

Diretrizes de limpeza e manutenção

Uma limpeza correta é essencial para prolongar a vida útil da tampa da extremidade. Descobri que seguir estes passos ajuda a evitar o desgaste prematuro:

Processo de limpeza

- Remover os detritos da superfície

- Aplicar uma solução de limpeza adequada

- Limpar cuidadosamente as ranhuras dos vedantes

- Secar bem antes de voltar a montar

| Agente de limpeza | Mais utilizado para | Precauções |

|---|---|---|

| Aguardente mineral | Limpeza geral | Utilizar numa área ventilada |

| Álcool isopropílico | Remoção de óleos | Evitar o contacto prolongado |

| Limpadores especializados | Contaminação pesada | Seguir as diretrizes do fabricante |

Etapas de substituição da tampa da extremidade

Quando a substituição for necessária, seguir estes passos garante uma instalação segura e eficaz:

Preparação

- Despressurizar o sistema

- Reunir as ferramentas necessárias

- Documentar a configuração original

- Área de trabalho limpa

Processo de remoção

- Orientação da marca

- Remover as ferragens de montagem

- Extrair cuidadosamente a tampa da extremidade antiga

- Superfície de montagem limpa

Instalação

- Verificar as especificações da nova tampa de extremidade

- Aplicar o lubrificante recomendado

- Instalar novos vedantes

- Alinhar corretamente

- Apertar os parafusos de acordo com as especificações

Programa de manutenção preventiva

Recomendo a aplicação deste plano de manutenção:

| Frequência | Tarefa | Itens de ação |

|---|---|---|

| Diário | Controlo visual | Procurar fugas e danos |

| Semanal | Inspeção básica | Verificar as ferragens de montagem |

| Mensal | Controlo pormenorizado | Limpar e inspecionar os vedantes |

| Trimestral | Avaliação completa | Revisão completa do sistema |

Resolução de problemas comuns

Com base na minha experiência, estes são os problemas e as soluções mais frequentes das tampas de fecho:

Fugas

- Verificar o estado do vedante

- Verificar o binário de aperto correto

- Inspecionar o acabamento da superfície

- Substituir os componentes danificados

Desalinhamento

- Verificar a exatidão da montagem

- Verificar a retidão do cilindro

- Ajustar conforme necessário

- Substituir se estiver muito desgastado

Desgaste excessivo

- Analisar as condições de funcionamento

- Verificar a existência de contaminação

- Rever o historial de manutenção

- Atualizar os materiais, se necessário

Melhores práticas para fiabilidade a longo prazo

Para maximizar a vida útil das tampas, saliento sempre estes pontos-chave:

- Utilizar ferramentas adequadas

- Seguir as especificações de binário

- Manter as condições de funcionamento limpas

- Documentar todas as actividades de manutenção

- Formar corretamente o pessoal de manutenção

Considerações de segurança

A segurança deve ser sempre a principal prioridade. As medidas de segurança essenciais incluem:

Encerramento do sistema

- Verificar se a alimentação está desligada

- Libertar a energia armazenada

- Procedimentos de bloqueio/etiquetagem

- Confirmar a pressão zero

Proteção pessoal

- Usar EPI adequado

- Utilizar técnicas de elevação adequadas

- Seguir os protocolos de segurança

- Manter a área de trabalho desimpedida

Estratégias de gestão rentáveis

Para otimizar o seu orçamento de manutenção:

- Manter registos pormenorizados

- Armazenar peças sobressalentes críticas

- Formar o pessoal de forma eficaz

- Utilizar peças de substituição de qualidade

- Implementar a manutenção preditiva

Esta abordagem abrangente à manutenção e substituição da tampa da extremidade ajudou-me a reduzir o tempo de inatividade e a prolongar significativamente a vida útil dos componentes. Seguindo estas diretrizes, é possível manter um desempenho ótimo, minimizando os custos operacionais e evitando falhas inesperadas.

Quais são as últimas inovações na tecnologia de tampas?

Manter-se a par das mais recentes inovações tecnológicas em tampas de topo tornou-se um desafio cada vez maior para os profissionais de fabrico. À medida que os sistemas hidráulicos se tornam mais complexos, as tampas de fecho tradicionais ficam frequentemente aquém das exigências de desempenho modernas. A pressão para encontrar soluções mais eficientes, duradouras e inteligentes aumenta de dia para dia.

As mais recentes inovações na tecnologia de tampas de extremidade centram-se na integração inteligente, no avanço dos materiais e nas capacidades de vedação melhoradas. Os principais desenvolvimentos incluem tampas equipadas com sensores para monitorização em tempo real, materiais compostos leves para maior eficiência e soluções de vedação avançadas que reduzem significativamente as fugas de fluido e o tempo de inatividade do sistema.

Integração de sensores inteligentes

A integração de sensores inteligentes nas tampas das extremidades representa um dos avanços mais significativos na monitorização de sistemas hidráulicos. Estes componentes inteligentes permitem:

- Monitorização da pressão em tempo real

- Controlo da temperatura

- Deteção de desgaste

- Capacidades de manutenção preditiva

A implementação de sensores piezoeléctricos9 nas tampas de topo modernas revolucionou a forma como monitorizamos o desempenho do sistema hidráulico. Estes sensores fornecem dados cruciais que ajudam a evitar falhas no sistema e a otimizar os planos de manutenção.

Tecnologias de materiais avançados

O fabrico moderno de tampas de topo adoptou materiais inovadores que oferecem um desempenho superior:

| Tipo de material | Benefícios | Aplicações |

|---|---|---|

| Compósitos de fibra de carbono | Leve, elevada relação resistência/peso | Sistemas de alto desempenho |

| Polímeros de nano-engenharia | Maior durabilidade, melhores propriedades térmicas | Operações em ambientes extremos |

| Híbridos cerâmica-metal | Resistência superior ao desgaste, estabilidade térmica | Sistemas industriais pesados |

Soluções de vedação melhoradas

Os recentes desenvolvimentos na tecnologia de vedação melhoraram significativamente o desempenho das tampas de fecho:

Sistemas de vedação multicamadas

- Vedante primário para funcionamento normal

- Vedação secundária para proteção de segurança

- Vedante terciário para prevenção de falhas catastróficas

Tecnologia de vedação dinâmica

- Compressão de vedação auto-ajustável

- Materiais sensíveis à temperatura

- Mecanismos de vedação activados por pressão

Integração do fabrico digital

A produção moderna de tampas de extremidade evoluiu com os princípios da Indústria 4.0:

Controlo de qualidade automatizado

- Digitalização 3D para precisão dimensional

- Inspeção automatizada do acabamento da superfície

- Monitorização da produção em tempo real

Processos de fabrico avançados

- Maquinação CNC de precisão

- Fabrico aditivo para geometrias complexas

- Soluções de fabrico híbridas

Considerações ambientais

As soluções sustentáveis de tampas finais têm-se tornado cada vez mais importantes:

Materiais amigos do ambiente

- Componentes recicláveis

- Elementos de vedação biodegradáveis

- Redução da pegada de carbono no fabrico

Eficiência energética

- Conceção optimizada do fluxo de fluido

- Coeficientes de atrito reduzidos

- Gestão térmica melhorada

Tendências e desenvolvimentos futuros

A evolução da tecnologia das tampas de fecho continua com várias tendências emergentes:

Design melhorado por IA

- Otimização da topologia

- Previsão de desempenho

- Iterações de design automatizadas

Sistemas conectados

- Integração da IoT

- Capacidades de monitorização remota

- Análise baseada na nuvem

Capacidades de personalização

- Desenhos específicos para aplicações

- Prototipagem rápida

- Fabrico a pedido

Melhorias na integração do sistema

As tampas de topo modernas são concebidas tendo em mente uma melhor integração do sistema:

Abordagens de conceção modular

- Interfaces normalizadas

- Capacidades plug-and-play

- Fácil acesso para manutenção

Otimização do desempenho

- Quedas de pressão reduzidas

- Caraterísticas de fluxo melhoradas

- Gestão térmica melhorada

Testes e validação

Novas metodologias de teste garantem um desempenho fiável:

Protocolos de teste avançados

- Ensaios de vida acelerados

- Rastreio do stress ambiental

- Simulação de gémeos digitais

Garantia de qualidade

- Ensaios não destrutivos

- Monitorização em tempo real

- Validação do desempenho

A evolução da tecnologia de tampas de topo representa um salto significativo no desempenho e fiabilidade do sistema hidráulico. Estas inovações não só melhoram a eficiência do sistema, como também contribuem para reduzir os custos de manutenção e aumentar a vida útil. À medida que continuamos a alargar os limites do que é possível nos sistemas hidráulicos, o papel da tecnologia avançada de tampas de topo torna-se cada vez mais crucial para satisfazer as exigências das aplicações industriais modernas.

Como escolher as tampas de extremidade corretas para a sua aplicação?

Escolher as tampas erradas para os cilindros hidráulicos pode levar a falhas catastróficas do sistema e a tempos de inatividade dispendiosos. Já vi inúmeros casos em que a seleção incorrecta de tampas resultou em fugas, desgaste prematuro e até avarias completas do sistema, pondo em risco a segurança do equipamento e do operador.

A seleção correta da tampa requer uma análise cuidadosa da pressão de funcionamento, das condições ambientais, da compatibilidade dos materiais e dos requisitos de montagem. Os principais factores incluem a classificação da pressão, a resistência à temperatura, a conceção da vedação e o método de instalação para garantir um desempenho e uma longevidade ideais.

Compreender os requisitos de pressão de funcionamento

A pressão de funcionamento é o fator mais crítico na seleção da tampa. A limite de elasticidade10 do material do tampão de extremidade deve suportar a pressão máxima do sistema com uma margem de segurança adequada. Recomendo a utilização deste guia de classificação de pressão:

| Pressão de funcionamento (PSI) | Material recomendado | Fator de segurança |

|---|---|---|

| 0-1,500 | Ferro fundido | 4:1 |

| 1,500-3,000 | Aço carbono | 4:1 |

| 3,000-5,000 | Aço de liga leve | 5:1 |

| 5,000+ | Aço de alta resistência | 6:1 |

Considerações ambientais

O ambiente de funcionamento tem um impacto significativo no desempenho e na longevidade das tampas de fecho. Eis os principais factores ambientais a avaliar:

- Gama de temperaturas: Selecionar materiais que mantenham a integridade estrutural dentro da gama de temperaturas do seu sistema

- Exposição a produtos químicos: Considerar a resistência a fluidos hidráulicos, produtos de limpeza e contaminantes ambientais

- Exposição à humidade: Escolher materiais resistentes à corrosão ou revestimentos de proteção adequados

- Exposição aos raios UV: Para aplicações no exterior, garantir que os materiais não se degradam com a exposição solar

Opções de configuração de montagem

Os métodos de montagem das tampas afectam os procedimentos de instalação e manutenção:

Montagem roscada

- Ideal para cilindros mais pequenos

- Proporciona uma excelente vedação

- Acesso mais fácil para manutenção

- Limitado a gamas de pressão específicas

Montagem em tirantes

- Superior para aplicações de alta pressão

- Distribuição uniforme da carga

- Vários pontos de fixação

- Melhor estabilidade sob cargas dinâmicas

Montagem soldada

- Instalação permanente

- Capacidade de pressão mais elevada

- Acesso reduzido para manutenção

- Requer um fabrico especializado

Critérios de seleção de materiais

A escolha do material tem impacto tanto no desempenho como na relação custo-eficácia:

Ferro fundido

- Excelente amortecimento de vibrações

- Boa resistência ao desgaste

- Económica para aplicações de baixa pressão

- Capacidade de pressão limitada

Aço carbono

- Melhor manuseamento da pressão do que o ferro fundido

- Boa maquinabilidade

- Custo moderado

- Necessita de proteção da superfície

Aço inoxidável

- Resistência superior à corrosão

- Excelente para aplicações de qualidade alimentar

- Custo mais elevado do material

- Melhor resistência à temperatura

Conceção do sistema de vedação

A vedação adequada é crucial para evitar fugas e manter a eficiência do sistema:

Ranhuras para anéis de vedação

- Deve respeitar as especificações dimensionais exactas

- Exigir um acabamento de superfície adequado

- Necessidade de uma profundidade de ranhura correta para a compressão

- Deve incluir anéis de reserva para alta pressão

Requisitos de acabamento da superfície

- Ra 16-32 micropolegadas para vedantes dinâmicos

- Ra 32-63 micropolegadas para vedantes estáticos

- Ângulos de chanfro adequados para a instalação de vedantes

- Sem arestas vivas que possam danificar os vedantes

Considerações sobre instalação e manutenção

Procedimentos adequados de instalação e manutenção garantem um desempenho ótimo:

Requisitos de instalação

- Alinhamento correto durante a montagem

- Especificações de binário corretas

- Ambiente de instalação limpo

- Utilização correta das ferramentas

Acesso para manutenção

- Substituição fácil do vedante

- Pontos de inspeção

- Acesso à lubrificação

- Capacidades de monitorização

Análise custo-benefício

Ao selecionar tampas de extremidade, considere estes factores de custo:

Investimento inicial

- Custos de material

- Complexidade do fabrico

- Requisitos de qualidade

- Quantidade necessária

Considerações a longo prazo

- Vida útil prevista

- Requisitos de manutenção

- Custos de substituição

- Impacto do tempo de inatividade

Medidas de garantia de qualidade

Aplicar estes controlos de qualidade:

Certificação de materiais

- Verificação da composição química

- Ensaios de propriedades físicas

- Validação do tratamento térmico

- Documentação de rastreabilidade

Inspeção dimensional

- Verificação de dimensões críticas

- Medição do acabamento da superfície

- Controlo da circularidade

- Inspeção da qualidade da rosca

Lembre-se de que a seleção do tampão correto é crucial para a fiabilidade e segurança do sistema. Ao considerar cuidadosamente estes factores e ao consultar fabricantes experientes, pode garantir um desempenho ótimo e a longevidade dos componentes do seu sistema hidráulico.

Compreender como as escolhas de materiais melhoram o desempenho e a vida útil das tampas hidráulicas. ↩

Saiba mais sobre os melhores materiais para tampas de cilindros hidráulicos para desempenho e durabilidade. ↩

Descubra como a maquinagem multieixos aumenta a precisão e a eficiência no fabrico de tampas de cilindros hidráulicos. ↩

Explore o impacto da tensão radial na manutenção da pressão para uma maior fiabilidade do sistema hidráulico. ↩

Compreender o passo da rosca garante o engate e a vedação adequados para aplicações hidráulicas eficazes. ↩

Saiba mais sobre a composição elastomérica para um melhor desempenho de vedação e longevidade em aplicações hidráulicas. ↩

Saiba mais sobre a propagação de fissuras para melhorar as estratégias de manutenção e evitar falhas no sistema hidráulico. ↩

Compreender a fadiga dos materiais ajuda a evitar falhas e a prolongar a vida útil dos componentes hidráulicos. ↩

Os sensores piezoeléctricos são dispositivos que utilizam o efeito piezoelétrico para medir alterações na pressão, aceleração, temperatura, deformação ou força, convertendo-as numa carga eléctrica. Estes sensores são cruciais para os modernos sistemas de monitorização de tampas. ↩

Compreender os limites dos materiais para evitar falhas, garantindo a segurança e a fiabilidade do sistema. ↩