Já alguma vez se sentiu confuso quanto ao tipo de aço a escolher para o seu projeto de fabrico? Muitos engenheiros e projectistas debatem-se com esta decisão, especialmente quando se trata de opções de aço com baixo teor de carbono. A escolha errada pode levar ao desperdício de materiais e a atrasos de produção dispendiosos.

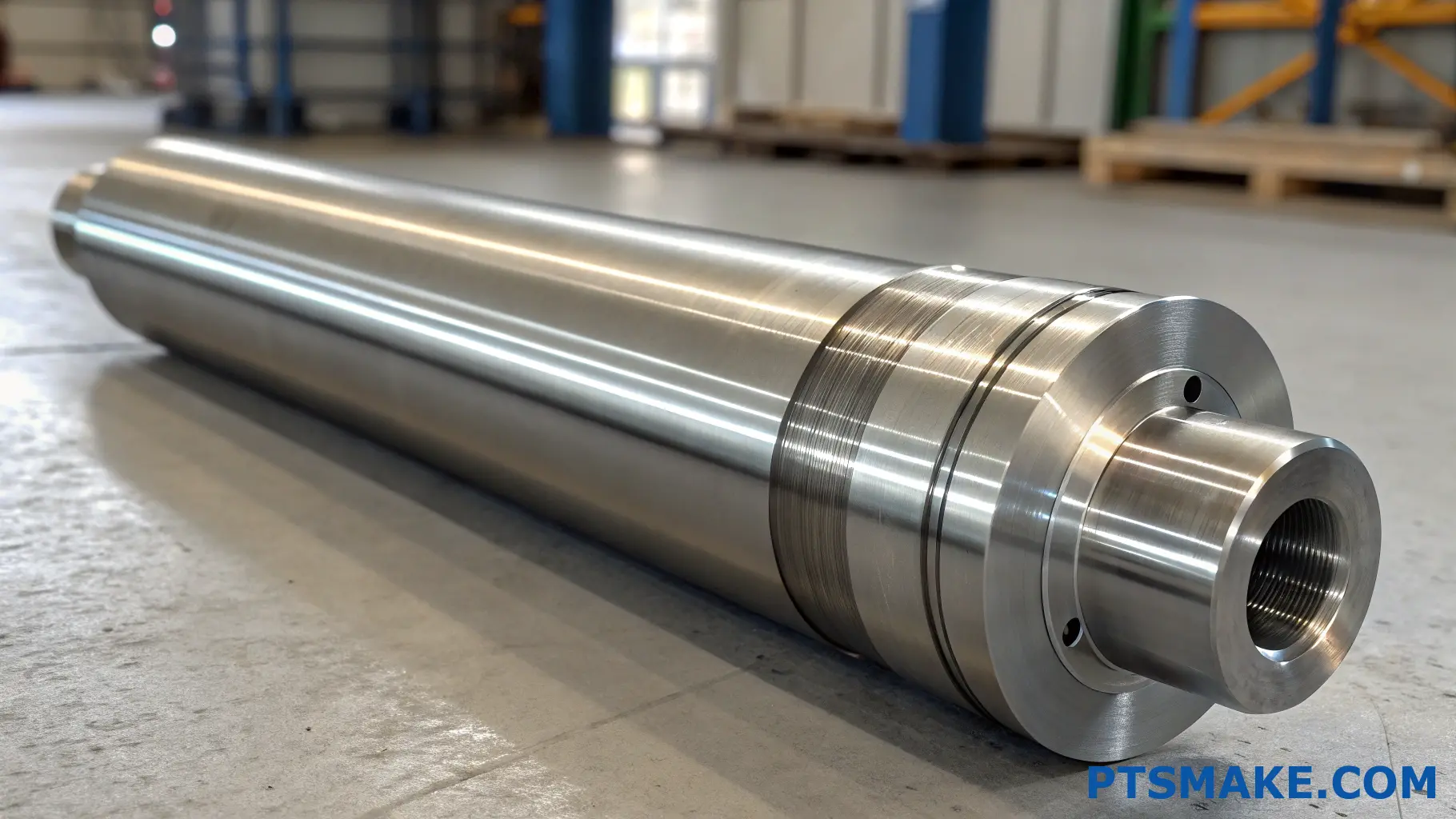

O aço 1018 é utilizado principalmente para aplicações de fabrico de uso geral que requerem boa resistência e maquinabilidade. É normalmente utilizado em veios, pinos, barras e outras peças de maquinaria em que a elevada resistência não é crítica, mas a boa formabilidade e soldabilidade são essenciais.

Já trabalhei com muitos clientes que escolheram o aço 1018 para os seus projectos e compreendo porque é que é uma escolha tão popular. Permitam-me que partilhe informações mais detalhadas sobre as aplicações deste material versátil e como pode beneficiar as suas necessidades de fabrico. Quer esteja a considerá-lo para o seu próximo projeto ou apenas a explorar opções, encontrará informações valiosas nas secções seguintes.

A que é que o aço de grau 1018 é equivalente?

Trabalhar com tipos de aço pode ser confuso, especialmente quando se lida com equivalentes internacionais. Muitos dos meus clientes têm dificuldade em encontrar as especificações corretas dos materiais em diferentes normas, o que pode levar a erros dispendiosos no fabrico e a problemas de desempenho dos produtos.

O aço de grau 1018 é equivalente a várias normas internacionais, incluindo C15 (europeu), S15C (japonês) e 15# (chinês). É um aço de baixo carbono com um teor de carbono de 0,15-0,20%, o que o torna ideal para aplicações de fabrico e maquinagem de uso geral.

Compreender as propriedades do aço 1018

A composição do aço 1018 faz com que seja um dos materiais mais versáteis no fabrico. Na PTSMAKE, trabalhamos frequentemente com este material devido à sua excelente propriedades metalúrgicas1 e maquinabilidade. Eis uma descrição pormenorizada da sua composição química:

| Elemento | Intervalo de percentagem |

|---|---|

| Carbono | 0.15-0.20% |

| Manganês | 0.60-0.90% |

| Fósforo | ≤0,040% |

| Enxofre | ≤0,050% |

| Ferro | Equilíbrio |

Equivalentes internacionais do aço 1018

Normas europeias

- C15 (EN 10084)

- 1.0401 (DIN)

- 080M15 (BS)

Normas asiáticas

- S15C (JIS G4051 - Japão)

- 15# (GB/T 699 - China)

- SM20C (KS D3752 - Coreia)

Propriedades mecânicas e aplicações

O aço 1018 oferece uma combinação equilibrada de resistência e ductilidade. Com base na minha experiência no PTSMAKE, estas propriedades tornam-no particularmente adequado para:

Propriedades mecânicas típicas

| Imóveis | Valor |

|---|---|

| Resistência à tração | 440-490 MPa |

| Resistência ao escoamento | 370-420 MPa |

| Alongamento | 15-20% |

| Dureza | 126-167 HB |

Aplicações comuns

Componentes para automóveis

- Componentes do veio

- Pinos e casquilhos

- Fixadores gerais

Equipamento industrial

- Peças de máquinas

- Componentes estruturais

- Suportes de apoio

Produtos de consumo

- Artigos de hardware

- Ferramentas e acessórios

- Peças para electrodomésticos

Considerações sobre o fabrico

Ao trabalhar com o aço 1018, vários factores influenciam o seu desempenho:

Caraterísticas de maquinagem

- Excelente capacidade de maquinagem

- Velocidades de corte consistentes

- Bom potencial de acabamento de superfície

- Taxas de remoção de material económicas

Observei que os parâmetros de corte adequados são cruciais para obter resultados óptimos:

| Funcionamento | Velocidade (SFM) | Taxa de alimentação (IPR) |

|---|---|---|

| Virar | 350-400 | 0.005-0.015 |

| Fresagem | 300-350 | 0.004-0.012 |

| Perfuração | 250-300 | 0.006-0.012 |

Opções de tratamento térmico

- Carburação

- Endurecimento por cementação

- Normalização

- Aliviar o stress

Benefícios em termos de custos e disponibilidade

O aço 1018 oferece várias vantagens em termos de aquisição:

Ampla disponibilidade

- Existente na maioria dos fornecedores

- Vários factores de forma

- Opções de entrega rápida

Custo-eficácia

- Preços competitivos

- A maquinagem eficiente reduz os custos de mão de obra

- Mínimo de resíduos durante o processamento

Flexibilidade da cadeia de abastecimento

- Múltiplas opções de fornecedores

- Tamanhos padrão prontamente disponíveis

- Qualidade consistente em todas as fontes

Considerações sobre o controlo de qualidade

Na PTSMAKE, implementamos medidas rigorosas de controlo de qualidade para componentes de aço 1018:

Verificação de materiais

- Ensaios de composição química

- Ensaio de dureza

- Análise da microestrutura

Controlo dimensional

- Medições de precisão

- Tolerância geométrica

- Requisitos de acabamento da superfície

Teste de desempenho

- Ensaios de carga, se for caso disso

- Verificação da resistência ao desgaste

- Controlo da resistência à corrosão

Aspectos ambientais e de segurança

Ao trabalhar com aço 1018, considere estes factores ambientais e de segurança:

Impacto ambiental

- Material reciclável

- Menor consumo de energia no processamento

- Mínimo de emissões nocivas durante a maquinagem

Considerações de segurança

- Requisitos de EPI padrão

- Não é necessário qualquer manuseamento especial

- Aplicam-se os protocolos de segurança habituais das oficinas mecânicas

O aço 1018 é o mesmo que o A36?

Ao selecionar materiais de aço para o seu projeto de fabrico, a confusão entre o aço 1018 e o aço A36 pode levar a erros dispendiosos. Muitos engenheiros e fabricantes têm dificuldade em compreender as principais diferenças, o que põe em risco a qualidade e o calendário do seu projeto.

Embora o aço 1018 e o aço A36 partilhem algumas semelhanças, são materiais distintos com composições químicas e propriedades mecânicas diferentes. O 1018 é um aço-carbono com um teor de carbono mais elevado, enquanto o A36 é um aço estrutural macio com um teor de carbono mais baixo, mas com níveis de manganês mais elevados.

Diferenças de composição química

A principal distinção entre estes aços reside na sua composição química. Na minha experiência de trabalho com vários tipos de aço no PTSMAKE, verifiquei que compreender estas diferenças é crucial para a seleção do material.

| Elemento | Aço 1018 | Aço A36 |

|---|---|---|

| Carbono | 0.15-0.20% | 0.25-0.29% |

| Manganês | 0.60-0.90% | 0.80-1.20% |

| Fósforo | ≤0,040% | ≤0,040% |

| Enxofre | ≤0,050% | ≤0,050% |

Comparação de propriedades mecânicas

O limite de elasticidade2 as variações entre estes materiais têm um impacto significativo no seu desempenho em diferentes aplicações.

Caraterísticas de resistência

| Imóveis | Aço 1018 | Aço A36 |

|---|---|---|

| Resistência à tração | 63.800 PSI | 58.000-80.000 PSI |

| Resistência ao escoamento | 53.700 PSI | 36.000 PSI |

| Alongamento | 15% | 20% |

Trabalhabilidade e maquinabilidade

O aço 1018 oferece uma maquinabilidade superior em comparação com o A36. Na PTSMAKE, descobrimos que o aço 1018 oferece:

- Melhor acabamento superficial na maquinagem CNC

- Maior precisão dimensional

- Redução do desgaste da ferramenta durante a maquinagem

- Melhor formação e quebra de aparas

Aplicações e casos de utilização

Aplicações do aço 1018

- Peças maquinadas de precisão

- Eixos e pinos

- Componentes para automóveis

- Fabrico de produtos para fins gerais

Aplicações do aço A36

- Componentes estruturais

- Elementos de construção

- Construção de quadros

- Vigas de suporte

Factores de custo e disponibilidade

A diferença de preço entre estes materiais pode ter impacto nos orçamentos dos projectos:

| Fator | Aço 1018 | Aço A36 |

|---|---|---|

| Custo por libra | Mais alto | Inferior |

| Disponibilidade no mercado | Amplamente disponível | Muito comum |

| Custo de processamento | Moderado | Inferior |

Considerações sobre o tratamento térmico

Ambos os aços reagem de forma diferente aos processos de tratamento térmico:

Tratamento térmico do aço 1018

- Temperatura de cementação: 927°C (1700°F)

- Potencial de endurecimento por cementação

- Melhor resposta ao endurecimento da superfície

Tratamento térmico do aço A36

- Opções limitadas de tratamento térmico

- Utilizado principalmente na condição de laminado

- Propriedades favoráveis à soldadura

Recomendações de fabrico

Com base na nossa experiência de fabrico no PTSMAKE, eis as principais considerações:

Escolha o aço 1018 quando:

- É necessária maquinagem de precisão

- O acabamento da superfície é fundamental

- As peças precisam de ser endurecidas

- A precisão dimensional é crucial

Selecionar o aço A36 quando:

- A resistência estrutural é fundamental

- O custo é um fator importante

- A soldadura é necessária

- Trata-se de uma construção em grande escala

Medidas de controlo da qualidade

Para garantir um desempenho ótimo, considere estes aspectos de controlo de qualidade:

Ensaio de materiais:

- Verificação da composição química

- Ensaios de propriedades mecânicas

- Ensaio de dureza

- Análise da microestrutura

Parâmetros de processamento:

- Controlo da temperatura durante o tratamento térmico

- Monitorização da taxa de arrefecimento

- Requisitos de acabamento da superfície

- Controlo da tolerância dimensional

Através do meu trabalho no PTSMAKE, aprendi que uma seleção de materiais bem sucedida depende da compreensão destas nuances. Quando os clientes nos abordam com questões de seleção de materiais, salientamos sempre a importância de considerar todo o contexto da aplicação, em vez de comparar apenas as propriedades individuais.

O aço 1018 enferruja?

A corrosão do metal é uma preocupação séria para os fabricantes e engenheiros. Já vi inúmeros projectos comprometidos por ferrugem inesperada, levando a substituições dispendiosas e potenciais riscos de segurança. A ansiedade em torno da degradação dos materiais pode manter-nos acordados durante a noite.

Sim, o aço 1018 enferruja quando exposto à humidade e ao oxigénio. Sendo um aço com baixo teor de carbono, não tem a resistência à corrosão das variantes de aço inoxidável, o que o torna suscetível à oxidação. No entanto, várias medidas de proteção podem prolongar significativamente a sua vida útil.

Compreender a química da corrosão do aço 1018

O aço 1018 é submetido a oxidação eletroquímica3 quando expostos a factores ambientais. Este processo envolve vários elementos-chave:

Composição química Impacto

- Teor de carbono: 0,14-0,20%

- Manganês: 0,60-0,90%

- Fósforo: ≤0,040%

- Enxofre: ≤0,050%

O teor de carbono relativamente baixo torna o aço 1018 mais suscetível à ferrugem em comparação com os aços com maior teor de carbono. Na PTSMAKE, trabalhamos frequentemente com vários tipos de aço, e observei que compreender estas diferenças de composição é crucial para uma seleção adequada do material.

Factores que aceleram a formação de ferrugem

Várias condições ambientais podem acelerar o processo de ferrugem:

Condições ambientais

| Estado | Nível de impacto | Dificuldade de prevenção |

|---|---|---|

| Humidade elevada | Grave | Moderado |

| Exposição ao sal | Grave | Elevado |

| Atmosferas industriais | Moderado | Elevado |

| Flutuações de temperatura | Moderado | Baixa |

Medidas e soluções de proteção

Tratamentos de superfície

- Revestimento de zinco (galvanização)

- Aplicação de tinta

- Revestimento em pó

- Tratamentos à base de óleo

Nas nossas instalações de fabrico, implementamos vários métodos de tratamento de superfície, dependendo dos requisitos específicos da aplicação. Estes tratamentos criam uma barreira entre o aço e os elementos corrosivos.

Considerações sobre a conceção

Ao trabalhar com aço 1018, tenha em conta estes elementos de design:

- Evitar as armadilhas de água

- Incluir caminhos de drenagem

- Manter a ventilação adequada

- Utilizar ânodos de proteção sacrificiais quando necessário

Aplicações e limitações da indústria

Aplicações adequadas

- Componentes estruturais interiores

- Peças de máquinas com manutenção regular

- Dispositivos e ferramentas temporários

- Componentes não críticos

Aplicações a evitar

- Ambientes marinhos

- Exposição ao ar livre sem proteção

- Locais com elevada humidade

- Ambientes quimicamente agressivos

Análise custo-benefício

Ao comparar o aço 1018 com alternativas:

| Material | Custo inicial | Custo de manutenção | Tempo de vida |

|---|---|---|---|

| Aço 1018 | Baixa | Moderado | 5-10 anos* |

| Aço inoxidável | Elevado | Baixa | 15-20 anos* |

| Aço galvanizado | Moderado | Baixa | 10-15 anos* |

*O tempo de vida varia significativamente em função do ambiente e da manutenção

Melhores práticas de manutenção

Para prolongar a vida útil dos componentes em aço 1018:

Inspeção regular

- Verificar se existem sinais precoces de ferrugem

- Documentar as áreas problemáticas

- Monitorizar as condições ambientais

Manutenção preventiva

- Limpeza regular

- Reaplicação de revestimentos de proteção

- Controlo da humidade

- Regulação da temperatura

Dados de desempenho do mundo real

Com base na nossa experiência no PTSMAKE, compilámos dados de desempenho de várias aplicações:

| Tipo de aplicação | Ambiente | Tempo médio até à primeira ferrugem | Método de proteção utilizado |

|---|---|---|---|

| Máquinas de interior | Controlado | 2-3 anos | Revestimento a óleo |

| Chão de fábrica | Semi-exposto | 1-2 anos | Revestimento de tinta |

| Ferramentas de oficina | Variável | 6-12 meses | Manutenção regular |

Considerações futuras

A indústria está em constante evolução, com o aparecimento de novas tecnologias de proteção:

Tecnologias emergentes

- Soluções de nano-revestimento

- Películas de proteção inteligentes

- Materiais auto-regenerativos

- Revestimentos compósitos avançados

Estas inovações podem mudar a forma como abordamos a prevenção da ferrugem em aplicações de aço 1018.

Impacto económico da seleção adequada de materiais

Fazer a escolha certa entre o aço 1018 e as alternativas pode ter um impacto significativo nos custos do projeto:

Factores de custo a considerar

- Custo inicial do material

- Despesas de instalação

- Requisitos de manutenção

- Frequência de substituição

- Custos de inatividade

Na PTSMAKE, ajudamos os clientes a avaliar estes factores para tomar decisões informadas sobre a seleção de materiais e métodos de proteção.

Qual é o aço mais duro, 1018 ou 4140?

Ao selecionar o aço para projectos de maquinagem, muitos engenheiros e fabricantes debatem-se com a escolha entre o aço 1018 e 4140. A confusão leva frequentemente a atrasos nos projectos e a desperdícios desnecessários de material, especialmente quando os requisitos de dureza são críticos para a aplicação.

O aço 4140 é significativamente mais duro do que o aço 1018. Enquanto o aço 1018 tem normalmente uma dureza Rockwell de B70-B85, o aço 4140 pode atingir níveis de dureza de C28-C40 no seu estado recozido e até C54-C59 quando tratado termicamente.

Compreender as propriedades dos materiais

Tanto o aço 1018 como o 4140 têm caraterísticas distintas que os tornam adequados para diferentes aplicações. A principal diferença reside na sua composição química e estrutura metalúrgica4o que afecta diretamente a sua dureza e maquinabilidade.

Comparação da composição química

| Elemento | Aço 1018 (%) | Aço 4140 (%) |

|---|---|---|

| Carbono | 0.15-0.20 | 0.38-0.43 |

| Manganês | 0.60-0.90 | 0.75-1.00 |

| Crómio | - | 0.80-1.10 |

| Molibdénio | - | 0.15-0.25 |

Caraterísticas de dureza

Propriedades de dureza do aço 1018

O aço 1018 é um aço com baixo teor de carbono que oferece:

- Dureza Rockwell de B70-B85 na sua forma normalizada

- Potencial limitado de tratamento térmico

- Boa maquinabilidade

- Excelente soldabilidade

Na PTSMAKE, trabalhei em numerosos projectos que requeriam o aço 1018, especialmente para peças que necessitam de uma boa maquinabilidade sem requisitos de dureza extremos.

Propriedades de dureza do aço 4140

O aço 4140 apresenta caraterísticas de dureza superiores:

- Dureza Rockwell do C28-C40 no estado recozido

- Pode atingir C54-C59 quando devidamente tratado termicamente

- Maior resistência ao desgaste

- Melhor resistência à fadiga

Aplicações baseadas em requisitos de dureza

Aplicações do aço 1018

- Maquinação de uso geral

- Componentes não críticos

- Partes estruturais

- Colares de eixo

- Espaçadores

Aplicações do aço 4140

- Virabrequins para automóveis

- Eixos de alta resistência

- Engrenagens e rodas dentadas

- Porta-ferramentas

- Componentes de alta tensão

Factores que afectam a seleção de materiais

Considerações sobre os custos

| Fator | Aço 1018 | Aço 4140 |

|---|---|---|

| Custo das matérias-primas | Inferior | Mais alto |

| Custo de maquinagem | Inferior | Mais alto |

| Custo do tratamento térmico | Mínimo | Significativo |

Factores de desempenho

A compreensão dos requisitos de desempenho é crucial para a seleção do material:

Resistência ao desgaste

- Aço 1018: Resistência moderada ao desgaste

- Aço 4140: Resistência superior ao desgaste

Resistência à fadiga

- Aço 1018: Menor resistência à fadiga

- Aço 4140: Maior resistência à fadiga

Resistência ao impacto

- Aço 1018: Boa resistência ao impacto

- Aço 4140: Excelente resistência ao impacto

Considerações sobre maquinagem

Pela minha experiência no PTSMAKE, os parâmetros de maquinagem adequados são cruciais para ambos os materiais:

Maquinação de aço 1018

- Possibilidade de velocidades de corte mais elevadas

- Menor desgaste da ferramenta

- Melhor acabamento de superfície possível

- Mais tolerante em termos de parâmetros de corte

Maquinação de aço 4140

- Requer velocidades de corte mais baixas

- Maior desgaste da ferramenta

- É necessária uma seleção mais cuidadosa dos parâmetros

- É necessário um melhor arrefecimento

Efeitos do tratamento térmico

A resposta ao tratamento térmico destes materiais varia significativamente:

Tratamento térmico do aço 1018

- Resposta limitada ao tratamento térmico

- Possibilidade de endurecimento por cementação

- Melhoria da dureza da superfície através da cementação

Tratamento térmico do aço 4140

- Excelente resposta ao tratamento térmico

- Capacidade de endurecimento total

- É possível uma melhoria significativa da resistência

Fazer a escolha certa

Ao selecionar entre o aço 1018 e 4140, tenha em consideração:

- Especificações de dureza necessárias

- Requisitos de candidatura

- Restrições orçamentais

- Capacidades de fabrico

- Necessidades de pós-processamento

Na PTSMAKE, orientamos os nossos clientes neste processo de seleção:

- Análise dos requisitos da aplicação

- Considerar as restrições de fabrico

- Avaliação das implicações em termos de custos

- Avaliação dos requisitos de qualidade

A escolha entre os aços 1018 e 4140 depende, em última análise, das necessidades específicas da sua aplicação. Enquanto o 1018 oferece uma boa maquinabilidade e custos mais baixos, o 4140 oferece uma dureza e resistência ao desgaste superiores. Compreender estas diferenças ajuda a tomar decisões informadas para os seus projectos de fabrico.

O aço 1018 é resistente à corrosão?

Ao trabalhar com vários tipos de aço no fabrico, encontro frequentemente clientes preocupados com a durabilidade e longevidade do material. Muitos interrogam-se se o aço que escolheram resistirá aos desafios ambientais, especialmente no que respeita ao aço 1018 e à sua resistência à corrosão.

O aço 1018 tem uma resistência limitada à corrosão devido ao seu baixo teor de carbono e à falta de elementos de liga protectores. Sem um tratamento de superfície adequado ou um revestimento protetor, enferruja quando exposto à humidade e ao oxigénio em condições atmosféricas normais.

Compreender os mecanismos de corrosão no aço 1018

Quando o aço 1018 entra em contacto com a humidade e o oxigénio, sofre oxidação eletroquímica5, levando à formação de ferrugem. Este processo acelera-se em ambientes com:

- Níveis de humidade elevados

- Exposição ao sal

- Presença química

- Flutuações de temperatura

Factores que afectam a taxa de corrosão

A velocidade a que o aço 1018 se corrói depende de várias condições ambientais:

| Fator ambiental | Nível de impacto | Efeito na taxa de corrosão |

|---|---|---|

| Humidade | Elevado | Acelera a formação de ferrugem |

| Temperatura | Médio | Temperaturas mais elevadas aumentam a velocidade da reação |

| Exposição ao sal | Muito elevado | Acelera drasticamente a corrosão |

| Nível de pH | Elevado | Os ambientes ácidos aceleram a deterioração |

Medidas de proteção para o aço 1018

No PTSMAKE, implementamos vários métodos de proteção para melhorar a resistência à corrosão do aço 1018:

Tratamentos de superfície

Zincagem

- Cria uma barreira protetora

- Oferece proteção sacrificial

- Aumenta a vida útil da peça

Cromagem

- Oferece uma excelente resistência à corrosão

- Melhora a dureza da superfície

- Melhora o aspeto estético

Opções de revestimento

Revestimento em pó

- Acabamento duradouro

- Vasta seleção de cores

- Amigo do ambiente

Sistemas de pintura

- Rentável

- Fácil de manter

- Proteção de várias camadas

Aplicações e considerações do sector

O aço 1018 é amplamente utilizado em várias aplicações, apesar das suas limitações em termos de corrosão:

Aplicações adequadas

- Componentes mecânicos interiores

- Elementos estruturais temporários

- Peças de máquinas não críticas

- Materiais de formação e protótipos

Aplicações a evitar

- Ambientes marinhos

- Exposição ao ar livre

- Equipamento de processamento químico

- Locais com elevada humidade

Análise custo-benefício

Considere estes factores ao escolher o aço 1018:

| Fator | Vantagem | Desvantagem |

|---|---|---|

| Custo | Investimento inicial mais baixo | Pode exigir proteção adicional |

| Maquinabilidade | Excelente trabalhabilidade | Os tratamentos de superfície aumentam os custos |

| Disponibilidade | Prontamente disponível | Necessidade de manutenção regular |

| Força | Boas propriedades mecânicas | Resistência limitada à corrosão |

Requisitos de manutenção

Para maximizar a vida útil dos componentes em aço 1018:

Inspeção regular

- Verificar se existem pontos de ferrugem

- Monitorizar a integridade do revestimento

- Documentar os padrões de deterioração

Medidas preventivas

- Manter as superfícies limpas

- Controlo das condições ambientais

- Aplicar óleos protectores quando necessário

Materiais alternativos

Quando a resistência à corrosão é crucial, considere estas alternativas:

Graus de aço inoxidável

- 304 inoxidável

- Aço inoxidável 316

- 430 inoxidável

Ligas especiais

- Inconel

- Hastelloy

- Monel

Através da minha experiência no PTSMAKE, descobri que, embora o aço 1018 não seja inerentemente resistente à corrosão, o tratamento e a aplicação adequados podem torná-lo adequado para muitos projectos. Recomendamo-lo frequentemente para aplicações em interiores ou situações em que é possível efetuar uma manutenção regular.

Considerações sobre a conceção

Quando utilizar o aço 1018 nos seus projectos:

Avaliação ambiental

- Avaliar as condições de exposição

- Considerar as mudanças sazonais

- Avaliar os riscos de exposição a produtos químicos

Planeamento da proteção

- Selecionar os revestimentos adequados

- Projeto de drenagem de águas

- Incluir acesso para manutenção

Planeamento de custos

- Calcular os custos iniciais do material

- Ter em conta as despesas de proteção

- Incluir orçamento de manutenção

Lembre-se de que a implementação bem-sucedida de componentes de aço 1018 requer uma consideração cuidadosa das condições ambientais e medidas de proteção adequadas. Na PTSMAKE, orientamos os nossos clientes através da seleção de materiais e estratégias de proteção para garantir o melhor desempenho e a longevidade dos seus componentes.

Qual é o melhor aço para não enferrujar?

Todos os dias, vejo clientes a debaterem-se com componentes de aço oxidados que comprometem a qualidade e a segurança dos seus produtos. A frustração de lidar com peças corroídas não só afecta a estética, como também leva a substituições dispendiosas e a potenciais falhas do sistema. Este é um desafio comum que assola muitas indústrias.

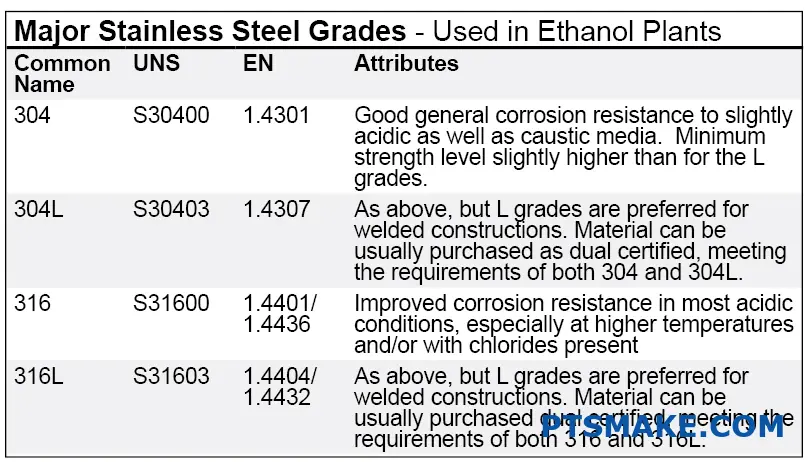

O melhor aço para a resistência à ferrugem é o aço inoxidável, especialmente os tipos 316 e 304. Estes tipos contêm um elevado teor de crómio (pelo menos 10,5%) e formam uma camada protetora de óxido que impede a corrosão. Embora nenhum aço seja completamente à prova de ferrugem, estes tipos oferecem uma resistência superior à corrosão.

Compreender a resistência à corrosão no aço

A chave para compreender a resistência à ferrugem reside na composição química do aço. Quando falamos de passivação6 no aço, referimo-nos à formação natural de uma camada protetora de óxido que protege o metal de mais corrosão. Na PTSMAKE, seleccionamos cuidadosamente os materiais com base nas suas propriedades de resistência à corrosão para várias aplicações.

Factores que afectam a resistência à ferrugem

- Composição química

- Condições ambientais

- Tratamento de superfície

- Práticas de manutenção

Tipos comuns de aço resistentes à ferrugem

Eis uma comparação pormenorizada dos tipos de aço resistentes à ferrugem mais populares:

| Grau de aço | Teor de crómio | Teor de níquel | Resistência à corrosão | Aplicações comuns |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Excelente | Equipamento marítimo, Processamento químico |

| 304 | 18-20% | 8-10.5% | Muito bom | Equipamento de cozinha, Construção |

| 430 | 16-18% | <1% | Bom | Peças para automóveis, Electrodomésticos |

| 1018 | <1% | Nenhum | Pobres | Construção geral |

Considerações sobre a seleção de materiais

Factores ambientais

- Exposição à temperatura

- Exposição química

- Níveis de humidade

- Presença de sal

Requisitos de desempenho

- Propriedades mecânicas

- Considerações sobre os custos

- Necessidades de manutenção

- Expectativas de vida útil

Melhores práticas para prevenir a ferrugem

Seleção adequada do material

- Considerar o ambiente operacional

- Avaliar o custo vs. desempenho

- Ter em conta as necessidades de manutenção

Tratamentos de superfície

- Galvanoplastia

- Galvanização por imersão a quente

- Revestimento em pó

- Passivação química

Considerações sobre a conceção

- Evitar as armadilhas de água

- Assegurar uma drenagem adequada

- Minimizar as fendas

- Plano de acesso para manutenção

Aplicações específicas do sector

Indústria marítima

O ambiente marinho exige o mais alto nível de resistência à corrosão. Na PTSMAKE, recomendamos frequentemente o aço inoxidável 316 para aplicações marítimas devido à sua excelente resistência à corrosão da água salgada.

Processamento de alimentos

Para equipamento de processamento de alimentos, utilizamos normalmente o aço inoxidável 304 porque oferece:

- Excelente resistência à corrosão

- Limpeza fácil

- Conformidade com os regulamentos de segurança alimentar

Processamento químico

O processamento químico requer materiais especializados. Com base na minha experiência em numerosos projectos, recomendo:

- 316L para ambientes ácidos

- Aço inoxidável duplex para aplicações de alta pressão

- Ligas especiais para condições extremas

Soluções rentáveis

Embora os tipos de aço inoxidável de primeira qualidade ofereçam a melhor proteção, nem sempre se enquadram nas restrições orçamentais. Eis algumas abordagens alternativas:

Aço carbono com revestimentos de proteção

- Custo inicial mais económico

- Necessita de manutenção regular

- Adequado para ambientes menos exigentes

Aços de baixa liga

- Melhor resistência à corrosão do que o aço-carbono

- Custo inferior ao do aço inoxidável

- Adequado para ambientes moderados

Soluções híbridas

- Utilização de aço inoxidável apenas para componentes críticos

- Combinação estratégica de diferentes materiais

- Otimização do custo vs. desempenho

Diretrizes de manutenção

Para maximizar a resistência à corrosão de qualquer aço:

Limpeza regular

- Remover os contaminantes da superfície

- Utilizar produtos de limpeza adequados

- Seguir as recomendações do fabricante

Inspeção periódica

- Verificar os primeiros sinais de corrosão

- Monitorizar os revestimentos de proteção

- Documentar as conclusões

Medidas preventivas

- Aplicar revestimentos de proteção

- Manter os controlos ambientais

- Resolver os problemas com prontidão

Através do nosso trabalho no PTSMAKE, descobrimos que a seleção adequada de materiais, combinada com uma manutenção apropriada, pode prolongar significativamente a vida útil dos componentes de aço. Para aplicações específicas que exijam uma resistência excecional à corrosão, recomendo que consulte a nossa equipa de engenharia para desenvolver soluções personalizadas que satisfaçam exatamente as suas necessidades.

Qual o desempenho do aço 1018 nos processos de maquinagem CNC?

Trabalhar com vários tipos de aço na maquinagem CNC pode ser um desafio, especialmente quando se tenta obter tolerâncias precisas e acabamentos de superfície óptimos. Muitos fabricantes têm dificuldade em determinar os melhores parâmetros de maquinagem para o aço 1018, o que leva ao desperdício de materiais e ao aumento dos custos de produção.

O aço 1018 tem um desempenho excecional nos processos de maquinagem CNC devido ao seu teor moderado de carbono, boa capacidade de maquinagem e excelente equilíbrio entre resistência e ductilidade. Mantém a estabilidade dimensional durante a maquinagem, permitindo velocidades de corte relativamente elevadas.

Propriedades e caraterísticas dos materiais

O aço 1018 pertence à categoria dos aços de baixo teor de carbono, contendo aproximadamente 0,18% de carbono. O material apresenta uma combinação única de propriedades que o tornam particularmente adequado para operações de maquinagem CNC. Durante o meu tempo de supervisão de numerosos projectos de maquinação, observei que o seu taxa de endurecimento por trabalho7 influencia significativamente o desempenho da maquinagem.

As principais propriedades que afectam a sua maquinabilidade incluem:

| Imóveis | Valor típico | Impacto na maquinagem |

|---|---|---|

| Resistência à tração | 440 MPa | São necessárias forças de corte moderadas |

| Resistência ao escoamento | 370 MPa | Boa formação de aparas |

| Dureza | 126 HB | Excelente vida útil da ferramenta |

| Teor de carbono | 0.18% | Caraterísticas de maquinagem equilibradas |

Parâmetros de corte óptimos

No PTSMAKE, desenvolvemos parâmetros de corte específicos para o aço 1018 que proporcionam resultados superiores de forma consistente:

Velocidade e taxas de alimentação

| Tipo de operação | Velocidade de corte (SFM) | Taxa de alimentação (IPR) |

|---|---|---|

| Torneamento irregular | 350-400 | 0.012-0.020 |

| Acabamento do torneamento | 400-450 | 0.004-0.008 |

| Fresagem de faces | 400-500 | 0.006-0.012 |

| Fresagem de topo | 350-400 | 0.004-0.008 |

Considerações sobre o acabamento da superfície

A qualidade do acabamento superficial que é possível obter com o aço 1018 é uma das suas caraterísticas de destaque. Descobri que a seleção adequada da ferramenta de corte e a otimização dos parâmetros podem ser alcançadas de forma consistente:

- Valores de Ra de 32-63 micropolegadas no torneamento geral

- Valores Ra de 16-32 micropolegadas com passagens de acabamento optimizadas

- Excelente estabilidade dimensional durante todo o processo de maquinação

Diretrizes de seleção de ferramentas

A escolha das ferramentas de corte tem um impacto significativo no desempenho da maquinagem:

| Tipo de ferramenta | Material recomendado | Revestimento |

|---|---|---|

| Ferramentas de torneamento | Carbureto | TiAlN |

| Fresas de topo | Metal duro | TiCN |

| Bits de broca | HSS-Co | TiN |

Análise custo-eficácia

O aço 1018 oferece um excelente valor em aplicações de maquinagem CNC:

- Menor desgaste da ferramenta em comparação com os aços com maior teor de carbono

- Tempo de maquinagem reduzido devido à boa maquinabilidade

- Desperdício mínimo de material durante a instalação e o funcionamento

- Preço económico do material no mercado

Métricas de eficiência da produção

| Aspeto | Classificação de desempenho | Notas |

|---|---|---|

| Vida útil da ferramenta | 8/10 | Vida útil prolongada da ferramenta em comparação com outros aços |

| Tempo de ciclo | 7/10 | Taxas de remoção de material eficientes |

| Qualidade da superfície | 8/10 | Excelente acabamento com parâmetros adequados |

| Eficiência de custos | 9/10 | Equilíbrio ótimo entre desempenho e preço |

Aplicações comuns

Na PTSMAKE, maquinamos frequentemente aço 1018 para várias aplicações:

- Componentes automóveis que requerem uma resistência moderada

- Eixos e pinos de uso geral

- Peças para equipamentos agrícolas

- Componentes de máquinas industriais

Considerações sobre o controlo de qualidade

A manutenção de uma qualidade consistente na maquinagem do aço 1018 requer atenção:

Monitorização de processos

- Inspeção regular do desgaste das ferramentas

- Controlo da temperatura durante a maquinagem

- Controlo da estabilidade dimensional

- Verificação do acabamento da superfície

Desafios e soluções comuns

| Desafio | Solução |

|---|---|

| Borda construída | Aumentar a velocidade de corte |

| Acabamento superficial deficiente | Ajustar as taxas de alimentação |

| Variação dimensional | Implementar um arrefecimento adequado |

| Desgaste da ferramenta | Utilizar os revestimentos recomendados |

Factores ambientais

A maquinagem do aço 1018 apresenta várias considerações ambientais:

- Reciclagem de aparas e sucata

- Gestão adequada do líquido de refrigeração

- Eficiência energética nas operações de maquinagem

- Estratégias de redução de resíduos

Tendências futuras

O futuro da maquinagem do aço 1018 está a evoluir com a tecnologia:

- Implementação da otimização de parâmetros baseada em IA

- Desenvolvimento de materiais avançados para ferramentas de corte

- Integração de práticas de maquinagem sustentáveis

- Sistemas de monitorização e controlo de qualidade melhorados

Através da minha experiência no PTSMAKE, tenho visto o aço 1018 a apresentar consistentemente um desempenho fiável em operações de maquinação CNC. A sua combinação de boa maquinabilidade, rentabilidade e versatilidade torna-o uma excelente escolha para muitas aplicações de fabrico. Embora possa não ser adequado para todos os projectos, a compreensão das suas caraterísticas e dos parâmetros de maquinação ideais pode ajudar a obter resultados superiores em aplicações adequadas.

Quais são os benefícios de custo da utilização do aço 1018 em relação a outros tipos?

Os custos de fabrico continuam a aumentar e muitos engenheiros lutam para equilibrar a qualidade dos materiais com as restrições orçamentais. A pressão para reduzir as despesas e, ao mesmo tempo, manter a integridade do produto cria uma tensão significativa nas decisões de seleção de materiais.

O aço 1018 oferece um excelente equilíbrio entre custo e desempenho em comparação com outras qualidades. O seu baixo teor de carbono torna-o mais económico para maquinar e moldar, ao mesmo tempo que proporciona uma resistência adequada para muitas aplicações, tornando-o uma escolha rentável para vários projectos de fabrico.

Compreender a estrutura de custos do aço 1018

As vantagens de custo do aço 1018 resultam de vários factores que observei ao longo da minha experiência no fabrico. O material apresenta excelentes maquinabilidade8 caraterísticas, o que tem um impacto significativo nos custos globais de produção.

Custos das matérias-primas

O aço 1018 custa normalmente menos do que as alternativas de grau superior devido ao facto de:

- Composição mais simples com menor teor de carbono

- Disponibilidade generalizada junto dos fornecedores

- Processo de fabrico menos complexo

- Volumes de produção mais elevados

Comparação dos custos de processamento

Descobri que os custos de transformação do aço 1018 são notavelmente mais baixos em comparação com outras qualidades. Aqui está um resumo pormenorizado:

| Tipo de processo | Aço 1018 | Aço 4140 | Aço inoxidável 316 |

|---|---|---|---|

| Tempo de maquinagem | Inferior | Moderado | Mais alto |

| Desgaste da ferramenta | Mínimo | Moderado | Significativo |

| Tratamento térmico | Opcional | Necessário | Raramente necessário |

| Acabamento de superfícies | Simples | Moderado | Complexo |

Benefícios da eficiência da produção

Velocidades de maquinação mais rápidas

O aço 1018 permite:

- Velocidades de corte mais elevadas

- Redução dos tempos de ciclo

- Menor desgaste da ferramenta

- Menos ajustes na máquina

Redução dos custos de ferramentas

Na PTSMAKE, notámos poupanças significativas nos custos de ferramentas ao trabalhar com o aço 1018:

- Vida útil mais longa da ferramenta

- Menos trocas de ferramentas

- Ferramentas de corte de baixo custo

- Requisitos de manutenção reduzidos

Aplicações em que o aço 1018 oferece vantagens em termos de custos

Componentes para automóveis

- Componentes do veio

- Suportes

- Peças estruturais não críticas

- Dispositivos de montagem

Equipamento industrial

- Carris de guia

- Estruturas de apoio

- Suportes de montagem

- Fabrico geral

Análise de comparação de custos

Economia de custos diretos de material

Com base nos preços de mercado actuais:

| Grau de aço | Custo por libra | Custo relativo de maquinagem | Custo total de processamento |

|---|---|---|---|

| Aço 1018 | $0.75-1.00 | Base (1,0x) | Mais baixo |

| Aço 4140 | $1.25-1.75 | 1.3x | Moderado |

| Aço inoxidável 316 | $2.50-3.00 | 1.8x | Mais alto |

Considerações sobre qualidade vs. custo

Aplicações adequadas

O aço 1018 é ideal para:

- Requisitos de resistência média

- Componentes não críticos

- Produção de grande volume

- Projectos sensíveis aos custos

Compensações de desempenho

Compreender onde o aço 1018 pode não ser a melhor escolha:

- Aplicações de alta tensão

- Ambientes corrosivos

- Componentes críticos para a segurança

- Operações a alta temperatura

Melhores práticas para otimização de custos

Estratégia de seleção de materiais

- Avaliar os requisitos da aplicação

- Considerar o volume de produção

- Avaliar as condições ambientais

- Calcular o custo total de propriedade

Otimização do processo de fabrico

Na PTSMAKE, implementamos várias estratégias para maximizar o custo-benefício:

- Parâmetros de corte optimizados

- Seleção eficiente de ferramentas

- Dimensionamento estratégico de lotes

- Desperdício mínimo de material

Exemplos de poupanças de custos no mundo real

Estudo de caso: Produção de suportes para automóveis

- 30% redução dos custos de material

- 25% tempo de maquinagem mais rápido

- 40% maior vida útil da ferramenta

- 35% economia global de custos

Impacto no volume de produção

Os benefícios em termos de custos tornam-se mais pronunciados com volumes de produção mais elevados:

- Redução do tempo de preparação por peça

- Melhor utilização do material

- Parâmetros de processo optimizados

- Custos unitários mais baixos

Benefícios ambientais e de sustentabilidade

Eficiência energética

O processamento do aço 1018 requer normalmente:

- Menos energia para a maquinagem

- Menos etapas de tratamento térmico

- Processos de acabamento mais simples

- Menor impacto ambiental

Reciclagem de materiais

- Elevado valor de reciclagem

- Menor desperdício de processamento

- Processo de reciclagem simplificado

- Redução da pegada ambiental

Considerações sobre custos futuros

É provável que as vantagens em termos de custos do aço 1018 se mantenham devido ao facto de:

- Cadeias de abastecimento estáveis

- Processos de fabrico estabelecidos

- Inovações de materiais em curso

- Tecnologias de transformação melhoradas

A utilização do aço 1018 pode reduzir significativamente os custos de fabrico, ao mesmo tempo que mantém padrões de desempenho aceitáveis para muitas aplicações. Através de uma análise cuidadosa dos requisitos da aplicação e de processos de fabrico adequados, as empresas podem obter poupanças de custos substanciais sem comprometer a qualidade do produto.

O aço 1018 pode ser tratado termicamente para aumentar a resistência?

Muitos fabricantes debatem-se com a escolha entre o tratamento térmico do aço 1018 ou a seleção de uma qualidade completamente diferente. A confusão leva frequentemente a erros dispendiosos na seleção do material e ao desperdício de recursos nos processos de fabrico.

Sim, o aço 1018 pode ser tratado termicamente, mas a sua eficácia é limitada em comparação com os aços com maior teor de carbono. Embora o endurecimento por cementação possa melhorar a dureza da superfície, o baixo teor de carbono (0,15-0,20%) restringe o potencial de aumento da resistência global através dos métodos tradicionais de tratamento térmico.

Compreender a composição do aço 1018

O aço 1018 é um aço de baixo teor de carbono com uma composição relativamente simples. Na PTSMAKE, trabalhamos frequentemente com este material em vários projectos de maquinação. A composição típica inclui:

| Elemento | Intervalo de percentagem |

|---|---|

| Carbono | 0.15-0.20% |

| Manganês | 0.60-0.90% |

| Fósforo | ≤0,040% |

| Enxofre | ≤0,050% |

| Ferro | Equilíbrio |

Opções de tratamento térmico para o aço 1018

Endurecimento por cementação

O método de tratamento térmico mais eficaz para o aço 1018 é carburação9. Este processo envolve a adição de carbono à camada superficial do aço a altas temperaturas. Durante a minha experiência no PTSMAKE, observei que o endurecimento por cementação pode aumentar a dureza da superfície, mantendo um núcleo dúctil.

Parâmetros do processo

| Tipo de tratamento | Gama de temperaturas (°F) | Duração | Método de arrefecimento |

|---|---|---|---|

| Carburação | 1650-1700 | 4-8 horas | Têmpera em óleo |

| Normalização | 1600-1650 | 1-2 horas | Ar frio |

| Alívio do stress | 1100-1200 | 1-2 horas | Frio lento |

Limitações e considerações

Restrições relativas ao teor de carbono

O baixo teor de carbono do aço 1018 apresenta limitações inerentes. Ao contrário dos aços com médio ou alto teor de carbono, a dureza do núcleo do aço 1018 não aumenta significativamente através dos métodos convencionais de tratamento térmico.

Dureza da superfície vs. resistência do núcleo

Embora o endurecimento por cementação possa atingir uma dureza superficial até 50-60 HRC, o núcleo permanece relativamente macio. Esta caraterística torna o aço 1018 adequado para:

- Peças que requerem resistência ao desgaste na superfície

- Componentes que necessitam de um núcleo resistente e dúctil

- Aplicações com requisitos de resistência moderados

Abordagens alternativas

Substituição de material

Para aplicações que requerem uma maior resistência em todo o material, considere estas alternativas:

| Grau de aço | Teor de carbono | Vantagens |

|---|---|---|

| 4140 | 0.38-0.43% | Melhor temperabilidade |

| 4340 | 0.38-0.43% | Maior potencial de resistência |

| 1045 | 0.43-0.50% | Resposta melhorada ao tratamento térmico |

Opções de tratamento de superfície

Ao trabalhar com aço 1018, podemos recomendar várias alternativas de tratamento de superfície:

- Nitretação

- Endurecimento por indução

- Cromagem

- Deposição Física de Vapor (PVD)

Aplicações no mundo real

Na minha experiência de fabrico no PTSMAKE, o aço 1018 é amplamente utilizado:

- Peças para máquinas de uso geral

- Componentes para automóveis

- Aplicações estruturais

- Componentes do veio e do eixo

- Pinos e fixadores

Análise custo-benefício

Ao considerar o tratamento térmico para o aço 1018, avalie estes factores:

| Fator | Considerações |

|---|---|

| Custo do material | Inferior aos aços de liga |

| Custo de processamento | Moderado |

| Requisitos de equipamento | Equipamento padrão de tratamento térmico |

| Controlo de qualidade | Menos crítico do que os aços com elevado teor de carbono |

Melhores práticas para o tratamento térmico do aço 1018

Para obter resultados óptimos:

- Assegurar um controlo adequado da temperatura

- Manter uma atmosfera de cementação consistente

- Controlo das taxas de arrefecimento

- Verificar a dureza da superfície após o tratamento

- Considerar os requisitos de maquinagem pós-tratamento

Medidas de controlo da qualidade

Para manter a consistência em peças de aço 1018 tratadas termicamente:

- Testes regulares de dureza

- Medições da profundidade da caixa

- Análise da microestrutura

- Verificação dimensional

- Inspeção do acabamento da superfície

Resumo e recomendações

Embora o aço 1018 possa ser tratado termicamente, as suas aplicações devem estar de acordo com as suas limitações. Para obter resultados óptimos:

- Utilizar o endurecimento de casos quando a dureza da superfície é o principal requisito

- Considerar materiais alternativos para necessidades de endurecimento total

- Implementar controlos de processos adequados

- Verificar os resultados através de ensaios

- Adequar as propriedades do material aos requisitos da aplicação

Através de uma compreensão e aplicação adequadas, o aço 1018 pode servir eficazmente em muitos cenários de fabrico, particularmente quando a dureza da superfície é a principal preocupação, mantendo a ductilidade do núcleo.

Que tratamentos de superfície são recomendados para componentes de aço 1018?

Trabalhar com componentes de aço 1018 pode ser um desafio no que diz respeito à proteção da superfície. Muitos fabricantes debatem-se com problemas de corrosão e desgaste prematuros, o que leva a uma redução da vida útil dos componentes e a um aumento dos custos de substituição. Estes problemas resultam frequentemente em atrasos na produção e preocupações com a qualidade.

Os tratamentos de superfície mais recomendados para componentes de aço 1018 incluem zincagem, revestimento de óxido preto e cementação10. Estes processos melhoram a resistência à corrosão, a proteção contra o desgaste e a dureza da superfície, mantendo as propriedades do material de base.

Compreender as propriedades do aço 1018

O aço 1018 é amplamente utilizado no fabrico devido à sua excelente maquinabilidade e resistência moderada. Na PTSMAKE, trabalhamos frequentemente com este material para várias aplicações industriais. O material contém aproximadamente 0,18% de carbono, o que o torna adequado para muitas opções de tratamento de superfície.

Composição química

A composição química do aço 1018 desempenha um papel crucial na determinação dos tratamentos de superfície adequados:

| Elemento | Percentagem |

|---|---|

| Carbono | 0.15-0.20% |

| Manganês | 0.60-0.90% |

| Fósforo | 0,040% max |

| Enxofre | 0,050% max |

| Ferro | Equilíbrio |

Opções de tratamento de superfície primário

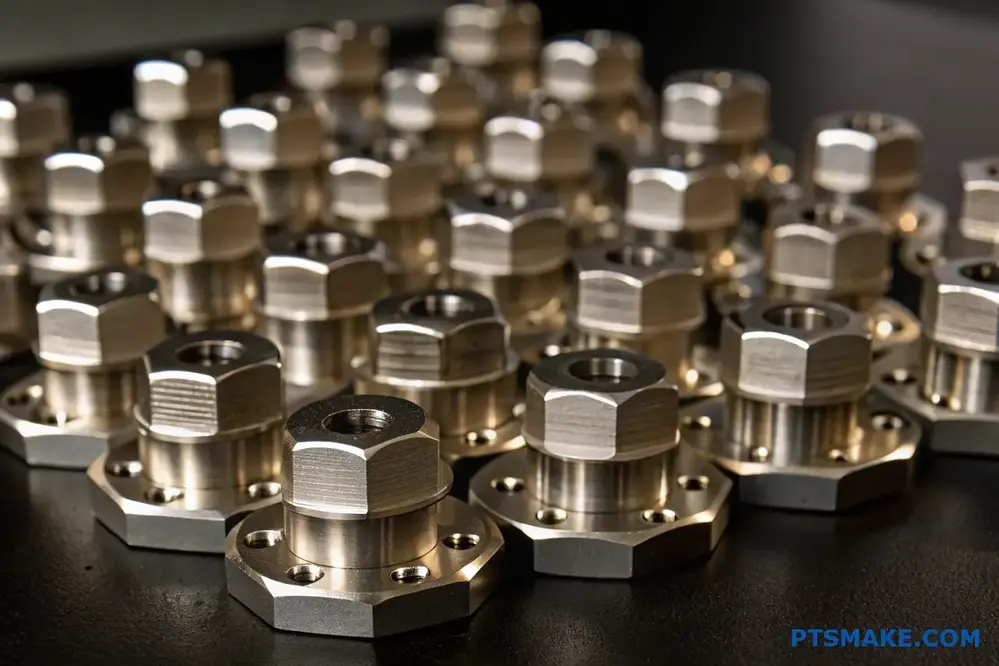

1. Zincagem

A zincagem é um dos tratamentos de superfície mais económicos para o aço 1018. Nas nossas instalações de fabrico, implementámos processos de galvanização em barril e em cremalheira para acomodar diferentes tamanhos de componentes. A espessura típica do revestimento varia entre 5-25 microns, proporcionando uma excelente resistência à corrosão.

As vantagens do revestimento de zinco incluem:

- Proteção superior contra a corrosão

- Espessura uniforme do revestimento

- Aspeto atrativo

- Aplicação económica

2. Revestimento de óxido preto

O revestimento de óxido preto cria uma camada escura e protetora que é particularmente popular em aplicações automóveis e de maquinaria. O processo envolve uma reação química que converte o ferro da superfície em magnetite (Fe3O4).

As principais vantagens incluem:

- Alteração dimensional mínima

- Boa resistência à corrosão quando oleada

- Acabamento preto atrativo

- Aplicação económica

3. Carburação

Este processo de tratamento térmico envolve a difusão de carbono na camada superficial do aço 1018. Cria uma camada exterior mais dura, mantendo um núcleo relativamente dúctil.

Considerações sobre o tratamento avançado

Factores ambientais

Ao selecionar os tratamentos de superfície, ter em conta os seguintes factores ambientais:

- Temperatura de funcionamento

- Exposição a produtos químicos

- Níveis de humidade

- Exposição aos raios UV

Medidas de controlo da qualidade

| Método de ensaio | Parâmetro | Critérios de aceitação |

|---|---|---|

| Spray de sal | Resistência à corrosão | 96-240 horas |

| Adesão | Adesão do revestimento | 5B (ASTM D3359) |

| Espessura | Espessura do revestimento | ±10% da especificação |

Recomendações específicas da aplicação

Componentes para automóveis

Para aplicações automóveis, recomendo a zincagem com um revestimento de conversão de cromato. Esta combinação proporciona uma excelente resistência à corrosão e cumpre a maioria das normas da indústria automóvel.

Máquinas industriais

O revestimento de óxido preto funciona bem para componentes de máquinas industriais, especialmente quando a manutenção regular e a lubrificação fazem parte da rotina de serviço.

Equipamento de exterior

Para aplicações no exterior, a galvanização por imersão a quente oferece a melhor proteção a longo prazo contra condições ambientais adversas.

Análise custo-benefício

| Tipo de tratamento | Custo inicial | Durabilidade | Requisitos de manutenção |

|---|---|---|---|

| Zincagem | Moderado | Bom | Baixa |

| Óxido preto | Baixa | Moderado | Médio |

| Carburação | Elevado | Excelente | Baixa |

Diretrizes de implementação

Com base na minha experiência no PTSMAKE, uma implementação bem sucedida do tratamento de superfície requer:

- Preparação correta da superfície

- Parâmetros de processo controlados

- Procedimentos de manuseamento pós-tratamento

- Protocolos de inspeção da qualidade

Considerações sobre manutenção

Para maximizar a eficácia dos tratamentos de superfície:

- Calendários de inspeção regulares

- Procedimentos de limpeza adequados

- Protocolos de retoque

- Medidas de controlo ambiental

Como especialista em fabrico de precisão, descobri que o tratamento de superfície bem sucedido de componentes de aço 1018 requer uma consideração cuidadosa dos requisitos da aplicação, das condições ambientais e das capacidades de manutenção. A escolha certa depende do equilíbrio entre as necessidades de desempenho e as restrições económicas.

Saiba como as propriedades metalúrgicas afectam o desempenho do aço e a sua adequação a várias aplicações. ↩

Saiba mais sobre o papel do limite de elasticidade no desempenho do material e faça escolhas de engenharia informadas. ↩

Saiba mais sobre o processo de oxidação que afecta o desenvolvimento da ferrugem nos metais para uma prevenção eficaz. ↩

Saiba como a estrutura interna afecta as propriedades do aço para uma melhor seleção do material. ↩

Saiba mais sobre o processo que conduz à ferrugem e como preveni-la eficazmente. ↩

Saiba como a passivação pode melhorar a proteção do aço contra a ferrugem e aumentar a sua durabilidade. ↩

Saiba como o endurecimento por trabalho afecta o desempenho da maquinagem para obter melhores resultados. ↩

Saiba como a maquinabilidade afecta os custos de produção e a eficiência dos processos de fabrico. ↩

Saiba como melhorar o desempenho do aço 1018 através de processos de tratamento térmico eficazes. ↩

Saiba como a cementação aumenta a durabilidade e a resistência ao desgaste dos componentes de aço para um melhor desempenho. ↩