No panorama atual da indústria transformadora, os engenheiros e projectistas debatem-se frequentemente com a necessidade de encontrar materiais que resistam a condições extremas, mantendo a integridade estrutural. Muitos aços inoxidáveis convencionais não têm a resistência necessária ou não oferecem a resistência à corrosão adequada, o que leva a falhas prematuras das peças e a um aumento dos custos de manutenção.

O aço inoxidável 17-4 PH é um aço inoxidável martensítico de endurecimento por precipitação que combina uma força excecional, uma excelente resistência à corrosão e boas propriedades de dureza. A sua composição única, com crómio, níquel, cobre e outros elementos de liga, torna-o ideal para aplicações exigentes nos sectores aeroespacial, médico e industrial.

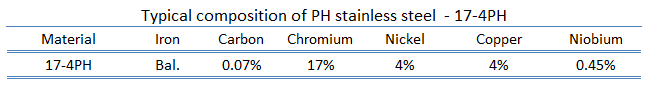

Composição química e estrutura

As propriedades excepcionais do aço inoxidável 17-4 PH resultam da sua composição química cuidadosamente equilibrada. Eis uma descrição pormenorizada dos seus principais componentes:

| Elemento | Intervalo de percentagem |

|---|---|

| Crómio | 15.0-17.5% |

| Níquel | 3.0-5.0% |

| Cobre | 3.0-5.0% |

| Carbono | Máximo 0,07% |

| Silício | Máximo 1.0% |

| Manganês | Máximo 1.0% |

| Fósforo | Máximo 0,04% |

| Enxofre | Máximo 0,03% |

| Ferro | Equilíbrio |

Principais propriedades e caraterísticas

Já trabalhei com vários tipos de aço inoxidável, e o 17-4 PH destaca-se por várias razões:

Propriedades mecânicas:

- Resistência à tração final: 170.000 PSI (1.170 MPa)

- Resistência ao escoamento: 150.000 PSI (1.030 MPa)

- Dureza: 35-45 HRC (após tratamento térmico)

Resistência à corrosão:

- Excelente resistência à corrosão atmosférica

- Boa resistência a muitos ambientes químicos

- Desempenho superior em ambientes marinhos

Opções de tratamento térmico

A versatilidade do 17-4 PH resulta das suas várias condições de tratamento térmico:

- Condição A: Solução tratada

- Condição H900: Dureza e resistência máximas

- Condição H1025: Melhor ductilidade com boa resistência

- Condição H1150: Ductilidade máxima

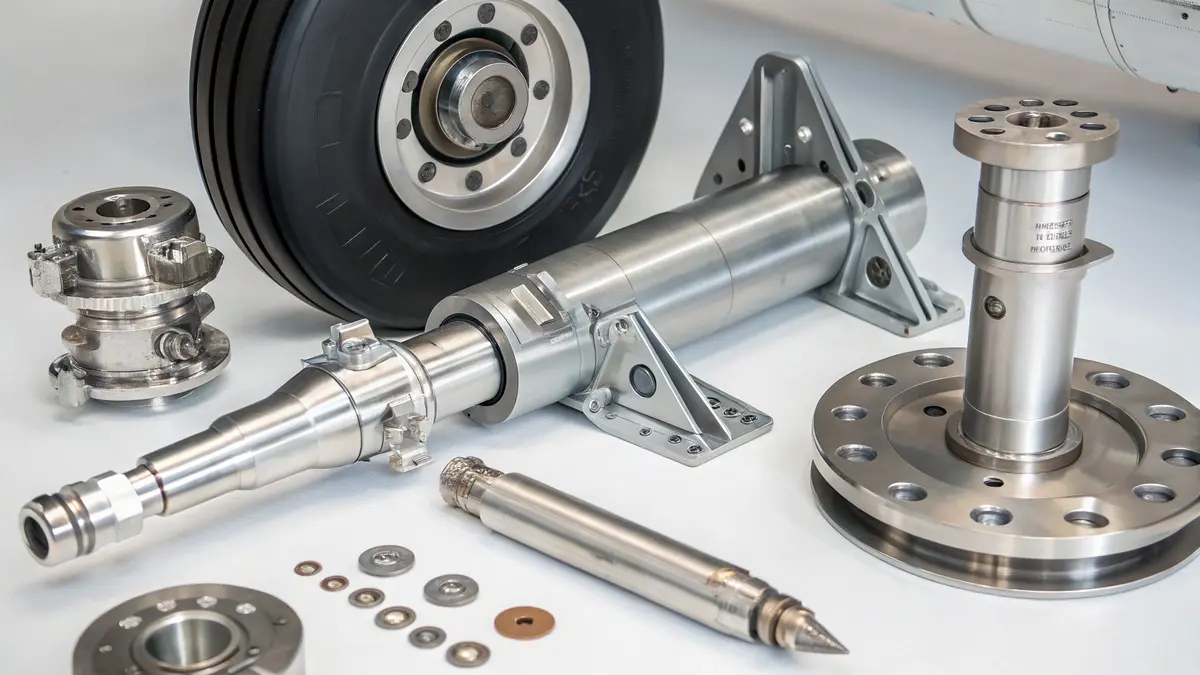

Aplicações do sector

Com base na minha experiência no PTSMAKE, vi o 17-4 PH ser utilizado eficazmente em:

Aeroespacial:

- Acessórios para aeronaves

- Componentes do trem de aterragem

- Partes estruturais

Médico:

- Instrumentos cirúrgicos

- Ferramentas dentárias

- Componentes de dispositivos médicos

Industrial:

- Eixos da bomba

- Componentes da válvula

- Equipamento de processamento químico

Considerações sobre o fabrico

Ao trabalhar com aço inoxidável 17-4 PH, é necessário prestar atenção a vários factores:

Maquinação:

- Utilizar ferramentas de carboneto afiadas e revestidas

- Manter avanços e velocidades constantes

- Proporcionar um arrefecimento adequado durante a maquinagem

Soldadura:

- Pré-aquecimento recomendado

- Tratamento térmico pós-soldadura frequentemente necessário

- Utilizar metais de adição adequados

Análise custo-benefício

Embora o 17-4 PH possa ter um custo inicial mais elevado em comparação com os aços inoxidáveis normais, as suas vantagens justificam frequentemente o investimento:

Vantagens a longo prazo:

- Custos de manutenção reduzidos

- Vida útil prolongada

- Melhor desempenho em aplicações críticas

Considerações de valor:

- Menor frequência de substituição

- Margens de segurança melhoradas

- Fiabilidade reforçada

Controlo de qualidade

Na PTSMAKE, implementamos medidas rigorosas de controlo de qualidade para os componentes 17-4 PH:

Verificação de materiais:

- Ensaios de composição química

- Validação das propriedades mecânicas

- Certificação de tratamento térmico

Inspeção do fabrico:

- Controlo da precisão dimensional

- Verificação do acabamento da superfície

- Ensaios não destrutivos quando necessário

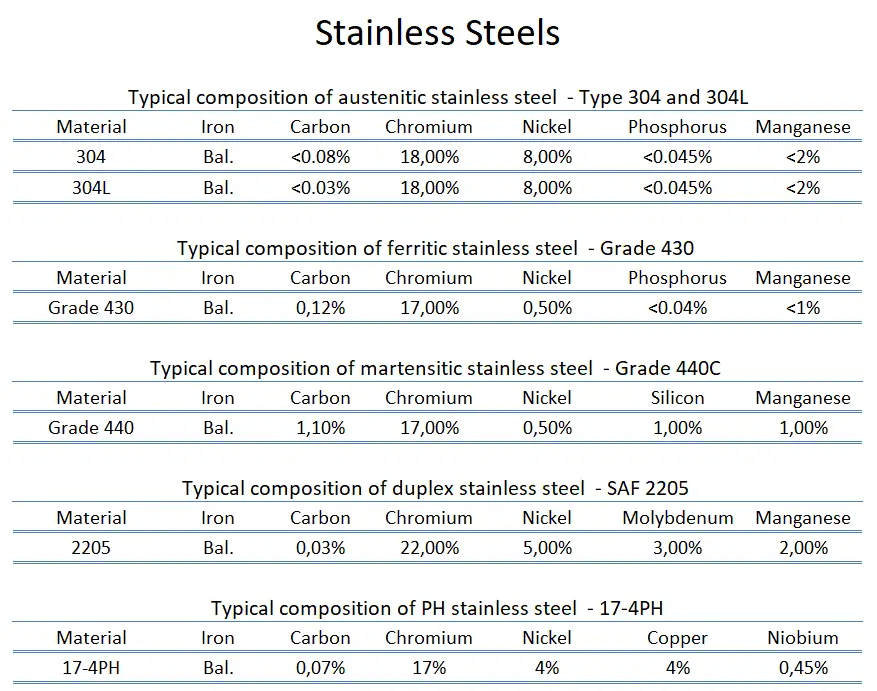

Comparação com outros aços inoxidáveis

O 17-4 PH oferece vantagens distintas em relação a outros tipos de aço inoxidável:

Versus aço inoxidável 316:

- Maior resistência

- Melhor resistência ao desgaste

- Resistência à corrosão semelhante

Versus 440C Inoxidável:

- Melhor resistência à corrosão

- Propriedades mais uniformes

- Resistência superior

Esta compreensão abrangente do aço inoxidável 17-4 PH ajuda a garantir a seleção ideal do material e o sucesso da aplicação. A combinação única de propriedades do material continua a fazer dele a escolha preferida em aplicações exigentes em que a fiabilidade e o desempenho são cruciais.

Quais são as propriedades químicas e mecânicas?

Compreender as propriedades químicas e mecânicas do aço inoxidável 17-4 PH pode ser complicado. Muitos engenheiros têm dificuldade em selecionar o material certo para os seus projectos devido à relação complexa entre a composição, o tratamento térmico e as propriedades finais. Esta complexidade conduz frequentemente a erros dispendiosos na seleção e processamento do material.

O aço inoxidável 17-4 PH é um aço inoxidável martensítico de endurecimento por precipitação que combina elevada resistência, boa resistência à corrosão e excelentes propriedades mecânicas. A sua composição química única e a resposta ao tratamento térmico tornam-no ideal para aplicações exigentes nos sectores aeroespacial, médico e industrial.

Composição química

A composição química do aço inoxidável 17-4 PH é cuidadosamente equilibrada para obter as suas propriedades notáveis. Aqui está uma descrição pormenorizada da sua composição elementar:

| Elemento | Gama de percentagens (%) |

|---|---|

| Crómio | 15.0 - 17.5 |

| Níquel | 3.0 - 5.0 |

| Cobre | 3.0 - 5.0 |

| Nióbio + Tântalo | 0.15 - 0.45 |

| Carbono | 0,07 max |

| Manganês | 1.0 max |

| Silício | 1.0 max |

| Fósforo | 0,04 max |

| Enxofre | 0,03 max |

| Ferro | Equilíbrio |

Propriedades mecânicas

As propriedades mecânicas do aço inoxidável 17-4 PH variam significativamente consoante a condição de tratamento térmico. Observei diferenças notáveis no desempenho em vários estados de tratamento térmico:

Condição A (recozido em solução)

- Resistência à tração: 1000 MPa

- Resistência ao escoamento: 760 MPa

- Alongamento: 10%

- Dureza: 33 HRC

Condição H900 (pico de envelhecimento)

- Resistência à tração: 1380 MPa

- Resistência ao escoamento: 1280 MPa

- Alongamento: 10%

- Dureza: 45 HRC

Efeitos do tratamento térmico

O processo de tratamento térmico influencia significativamente as propriedades finais do aço inoxidável 17-4 PH. Da minha experiência de trabalho com vários fabricantes, observei estes aspectos críticos:

Tratamento de soluções

- Temperatura: 1038°C (1900°F)

- Arrefecimento: Arrefecimento a ar ou arrefecimento a óleo

- Resultados: Cria uma estrutura martensítica supersaturada

Tratamentos para o envelhecimento

Diferentes temperaturas de envelhecimento produzem várias combinações de propriedades:

| Estado | Temperatura (°C) | Tempo (horas) | Benefícios primários |

|---|---|---|---|

| H900 | 482 | 1 | Resistência máxima |

| H925 | 496 | 4 | Alta resistência com melhor ductilidade |

| H1025 | 552 | 4 | Resistência melhorada |

| H1150 | 621 | 4 | Máxima ductilidade |

Resistência à corrosão

A resistência à corrosão do aço inoxidável 17-4 PH provém do seu elevado teor de crómio e é comparável à do aço inoxidável tipo 304. As principais caraterísticas incluem:

- Excelente resistência à corrosão atmosférica

- Boa resistência a muitos ambientes químicos

- Aumento da resistência no estado envelhecido

- Adequado para ambientes marinhos

Propriedades específicas da aplicação

Com base nas minhas interações diárias com clientes de diferentes sectores, apercebi-me destes requisitos específicos do sector:

Aplicações aeroespaciais

- Elevada resistência à fadiga

- Excelente resistência à corrosão sob tensão

- Boa estabilidade dimensional

Indústria médica

- Bio-compatibilidade

- Limpeza elevada

- Propriedades mecânicas consistentes

Aplicações industriais

- Resistência ao desgaste

- Resistência ao impacto

- Estabilidade térmica

Efeitos da temperatura

O comportamento do material a diferentes temperaturas é crucial para muitas aplicações:

| Gama de temperaturas | Alterações de propriedade |

|---|---|

| -73°C a 24°C | Mantém a resistência |

| 24°C a 316°C | Resistência estável |

| 316°C a 427°C | Diminuição gradual da força |

| Acima de 427°C | Alterações significativas do património |

Considerações sobre o processamento

Para obter resultados óptimos ao trabalhar com aço inoxidável 17-4 PH, estes factores requerem atenção:

- Tratamento adequado da solução antes do envelhecimento

- Taxas de arrefecimento controladas

- Controlo preciso da temperatura de envelhecimento

- Métodos de preparação da superfície

- Requisitos de tratamento térmico pós-processamento

Esta compreensão abrangente das propriedades do aço inoxidável 17-4 PH ajuda a garantir uma aplicação bem sucedida em vários sectores. A versatilidade e a fiabilidade do material fazem dele uma excelente escolha para aplicações exigentes que requerem elevada resistência e boa resistência à corrosão.

Como é efectuado o processo de tratamento térmico?

O tratamento térmico do aço inoxidável 17-4 PH pode ser complicado e confuso para muitos fabricantes. Já vi inúmeros projectos falharem devido a processos de tratamento térmico inadequados, resultando em peças que não cumprem as especificações e em atrasos de produção dispendiosos. Isto é especialmente frustrante quando se trata de componentes de alta precisão em que as propriedades do material são críticas.

O processo de tratamento térmico do aço inoxidável 17-4 PH envolve duas etapas principais: recozimento em solução a 1900°F (1038°C) seguido de endurecimento por precipitação a temperaturas específicas que variam entre 900°F e 1150°F (482-621°C) para obter as propriedades mecânicas desejadas.

Recozimento de solução: A base

O recozimento em solução é o primeiro passo crucial no processo de tratamento térmico. Aquecemos o material a 1038°C (1900°F) e mantemo-lo a esta temperatura durante cerca de 30 minutos por polegada de espessura. Este processo dissolve todos os precipitados na matriz austenítica, criando uma estrutura homogénea. Após o aquecimento, arrefecemos rapidamente o material para menos de 32°C (90°F) utilizando ar forçado ou têmpera em óleo, o que transforma a austenite em martensite.

Condições de endurecimento por precipitação

A segunda fase envolve tratamentos de envelhecimento a diferentes temperaturas, cada um produzindo propriedades mecânicas únicas. Segue-se uma descrição pormenorizada das condições mais comuns:

| Estado | Temperatura | Tempo | Dureza típica (HRC) | Resistência à tração final (ksi) |

|---|---|---|---|---|

| H900 | 900°F (482°C) | 1 hora | 44-46 | 190-210 |

| H925 | 496°C (925°F) | 4 horas | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 horas | 35-37 | 155-170 |

| H1075 | 579°C (1075°F) | 4 horas | 31-33 | 145-160 |

| H1150 | 1150°F (621°C) | 4 horas | 28-32 | 135-150 |

Controlo e monitorização da temperatura

O controlo preciso da temperatura é essencial durante os tratamentos de recozimento em solução e de envelhecimento. Utilizamos termopares calibrados e fornos de tratamento térmico modernos com uniformidade de temperatura de ±10°F (±5,6°C). A taxa de aquecimento deve ser controlada para evitar choque térmico, normalmente em torno de 400°F (204°C) por hora.

Alterações microestruturais durante o tratamento térmico

Durante o endurecimento por precipitação, formam-se precipitados ricos em cobre no interior da matriz martensítica. O tamanho e a distribuição destes precipitados influenciam diretamente as propriedades mecânicas do material:

- Temperaturas de envelhecimento mais baixas (H900-H925): Produz precipitados finos e estreitamente espaçados, resultando numa resistência e dureza máximas

- Temperaturas de envelhecimento mais elevadas (H1075-H1150): Cria precipitados maiores e mais espaçados, levando a uma melhor ductilidade e tenacidade

Medidas de controlo da qualidade

Para garantir resultados consistentes de tratamento térmico, implementamos várias medidas de controlo de qualidade:

- Calibração regular do forno e mapeamento da temperatura

- Ensaio de dureza após tratamento térmico

- Ensaios de tração para aplicações críticas

- Exame da microestrutura, se necessário

Desafios comuns do tratamento térmico

O processo de tratamento térmico pode enfrentar vários desafios que requerem uma atenção cuidada:

- Deformação e distorção durante o arrefecimento rápido

- Transformação incompleta durante o recozimento da solução

- Aquecimento não uniforme em peças grandes ou complexas

- Oxidação da superfície durante a exposição a altas temperaturas

Otimização dos parâmetros de tratamento térmico

A seleção dos parâmetros de tratamento térmico depende dos requisitos da aplicação:

Aplicações de alta resistência (H900-H925):

- Componentes aeroespaciais

- Peças para válvulas de alta pressão

- Instrumentos cirúrgicos

Propriedades equilibradas (H1025):

- Componentes industriais gerais

- Eixos da bomba

- Fixadores

Dureza máxima (H1075-H1150):

- Peças resistentes a impactos

- Componentes de máquinas pesadas

- Aplicações marítimas

Estando na indústria transformadora há mais de 15 anos, descobri que o tratamento térmico é tanto uma arte como uma ciência. Compreender a relação entre os parâmetros de processamento e as propriedades finais é crucial para obter resultados consistentes. Na PTSMAKE, mantemos uma documentação detalhada do processo e monitorizamos continuamente as nossas operações de tratamento térmico para garantir resultados fiáveis e repetíveis para os nossos clientes.

Quais são as aplicações comuns?

Já alguma vez se perguntou porque é que algumas indústrias parecem escolher consistentemente certos materiais em vez de outros? No mundo do fabrico, a seleção do material errado pode levar a falhas catastróficas, especialmente em aplicações críticas onde estão em jogo vidas e milhões de dólares. O desafio de encontrar um material que combine uma força excecional com uma resistência superior à corrosão há muito que intriga engenheiros e projectistas.

O aço inoxidável 17-4 PH surgiu como uma solução versátil em vários sectores, desde o aeroespacial até aos dispositivos médicos. A sua combinação única de elevada resistência, excelente resistência à corrosão e boa maquinabilidade torna-o ideal para componentes críticos em aplicações exigentes.

Aplicações da indústria aeroespacial

O sector aeroespacial depende fortemente do aço inoxidável 17-4 PH para componentes críticos. Trabalhei com inúmeros clientes do sector aeroespacial que escolheram este material pelas suas propriedades excepcionais:

- Componentes do trem de aterragem

- Lâminas de turbina

- Fixadores e elementos estruturais

- Eixos de acionamento

- Suportes do motor

A elevada relação força/peso do material e a sua resistência a temperaturas extremas tornam-no particularmente valioso em aplicações aeronáuticas. Muitos dos nossos clientes do sector aeroespacial solicitam especificamente o 17-4 PH para peças que requerem força e resistência à corrosão a temperaturas elevadas.

Implementação no sector automóvel

Na indústria automóvel, o aço inoxidável 17-4 PH encontra aplicações em:

| Componente | Principais benefícios |

|---|---|

| Peças de transmissão | Elevada resistência ao binário |

| Componentes da válvula | Estabilidade térmica |

| Mecanismos de direção | Excelente resistência ao desgaste |

| Peças de corrida de desempenho | Resistência superior |

| Componentes da suspensão | Durabilidade sob tensão |

Fabrico de dispositivos médicos

A indústria médica valoriza o aço inoxidável 17-4 PH pela sua qualidade:

- Biocompatibilidade

- Capacidade de esterilização

- Excelente resistência à corrosão

- Elevada relação resistência/peso

As aplicações médicas mais comuns incluem:

- Instrumentos cirúrgicos

- Ferramentas dentárias

- Implantes médicos

- Equipamento de laboratório

- Contentores de esterilização

Utilização do sector da energia

O sector da energia depende do aço inoxidável 17-4 PH para vários componentes críticos:

| Aplicação | Vantagem |

|---|---|

| Lâminas de turbina | Elevada resistência à fadiga |

| Eixos da bomba | Resistência superior à corrosão |

| Hastes de válvulas | Excelentes propriedades de desgaste |

| Recipientes sob pressão | Retenção de alta resistência |

| Peças do permutador de calor | Estabilidade térmica |

Implementação no sector marítimo

Em aplicações marítimas, o aço inoxidável 17-4 PH revela-se inestimável devido à sua excecional resistência à corrosão em ambientes de água salgada. As utilizações mais comuns incluem:

- Eixos de hélice

- Fixadores subaquáticos

- Bombas marítimas

- Componentes da válvula

- Suportes estruturais

Equipamento de processamento químico

A indústria de processamento químico beneficia das propriedades do aço inoxidável 17-4 PH em:

- Vasos de reação

- Componentes da bomba

- Corpos de válvulas

- Equipamento de mistura

- Tubagem de processo

Aplicações de petróleo e gás

O sector do petróleo e do gás utiliza o aço inoxidável 17-4 PH em várias aplicações:

| Componente | Elemento crítico |

|---|---|

| Componentes da cabeça do poço | Resistência à corrosão |

| Corpos de válvulas | Capacidade de alta pressão |

| Ferramentas de fundo de poço | Retenção da força |

| Componentes da bomba | Resistência ao desgaste |

| Fixadores | Durabilidade ambiental |

Equipamento de processamento de alimentos

A indústria alimentar valoriza o aço inoxidável 17-4 PH para:

- Equipamento de mistura

- Recipientes de processamento

- Ferramentas de corte

- Contentores de armazenamento

- Material de transporte

A capacidade do material para manter a limpeza e resistir à corrosão torna-o ideal para aplicações de qualidade alimentar.

Aplicações de energia nuclear

Nas centrais nucleares, o aço inoxidável 17-4 PH é utilizado em:

- Componentes do reator

- Equipamento de manuseamento de combustível

- Recipientes sob pressão

- Corpos de válvulas

- Suportes estruturais

A estabilidade do material sob exposição à radiação e a altas temperaturas torna-o particularmente adequado para aplicações nucleares.

Através da minha experiência no PTSMAKE, observei que a versatilidade do aço inoxidável 17-4 PH continua a expandir-se para novas aplicações. A sua combinação única de propriedades - elevada resistência, excelente resistência à corrosão e boa maquinabilidade - torna-o uma escolha ideal para componentes críticos em várias indústrias. Trabalhamos regularmente com os clientes para otimizar os seus projectos e processos de fabrico, de modo a tirar o máximo partido das capacidades deste material notável.

Como é que o 17-4 PH se compara a outros aços inoxidáveis?

Escolher entre diferentes tipos de aço inoxidável pode ser complicado. Com tantas opções disponíveis, os engenheiros têm muitas vezes dificuldade em determinar qual o tipo que melhor se adequa à sua aplicação específica. Fazer a escolha errada pode levar à falha prematura da peça, ao aumento dos custos de manutenção e a atrasos no projeto.

O aço inoxidável 17-4 PH oferece uma combinação única de elevada resistência, boa resistência à corrosão e excelente resposta ao tratamento térmico. Embora seja excelente em muitas aplicações, pode nem sempre ser a melhor escolha em comparação com graus como 304, 316 ou 15-5 PH, dependendo dos requisitos específicos.

Comparação da resistência à corrosão

No que diz respeito à resistência à corrosão, cada tipo de aço inoxidável tem os seus pontos fortes. Descobri que o 17-4 PH oferece uma boa resistência geral à corrosão, mas nem sempre é o melhor. Eis como se compara:

- Aço inoxidável 316: Oferece uma resistência superior à corrosão, especialmente em ambientes marinhos e contra ataques químicos

- Aço inoxidável 304: Oferece uma excelente resistência geral à corrosão em ambientes sem cloretos

- 17-4 PH: Boa resistência geral à corrosão, mas pode ser suscetível de apresentar pites em ambientes com elevado teor de cloretos

- 15-5 PH: Semelhante ao 17-4 PH, com uma resistência à corrosão ligeiramente melhor em algumas condições

Propriedades mecânicas e dureza

As propriedades mecânicas destas qualidades variam significativamente:

| Imóveis | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Resistência à tração (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Resistência ao escoamento (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Dureza (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Caraterísticas de maquinabilidade

Trabalhei com várias oficinas mecânicas e o seu feedback mostra consistentemente que a maquinabilidade varia entre estas classes:

- 17-4 PH: boa maquinabilidade, especialmente no estado recozido

- 304: maquinabilidade moderada, tende a endurecer durante a maquinagem

- 316: Semelhante ao 304, mas ligeiramente mais difícil de maquinar

- 15-5 PH: Comparável ao 17-4 PH em termos de maquinabilidade

Considerações sobre os custos

A diferença de custos entre estes graus pode ter um impacto significativo nos orçamentos dos projectos:

| Grau | Custo relativo | Factores de custo |

|---|---|---|

| 17-4 PH | Elevado | Elementos de liga, tratamento térmico |

| 304 | Baixa | Grau comum, amplamente disponível |

| 316 | Médio | Maior teor de molibdénio |

| 15-5 PH | Elevado | Semelhante ao 17-4 PH |

Aplicações típicas

Cada classe encontrou o seu nicho em sectores específicos:

17-4 Aplicações PH

- Componentes aeroespaciais

- Instrumentos cirúrgicos

- Componentes da válvula

- Peças para reactores nucleares

304 Aplicações

- Equipamento de processamento de alimentos

- Equipamento de cozinha

- Fabrico para fins gerais

- Aplicações arquitectónicas

316 Aplicações

- Equipamento marítimo

- Equipamento de processamento químico

- Fabrico de produtos farmacêuticos

- Instalações exteriores

15-5 Aplicações PH

- Componentes de aeronaves

- Fixadores de alta resistência

- Eixos da bomba

- Aplicações nucleares

Resposta ao tratamento térmico

As capacidades de tratamento térmico destas qualidades diferem significativamente:

- 17-4 PH: Excelente resposta aos tratamentos de envelhecimento, pode atingir vários níveis de resistência

- 304: Não tratável termicamente, apenas endurecimento por trabalho

- 316: Não tratável termicamente, apenas endurecimento por trabalho

- 15-5 PH: Semelhante ao 17-4 PH, respostas de envelhecimento ligeiramente diferentes

Considerações sobre o fabrico

No que diz respeito aos métodos de fabrico:

- Soldadura: Todos os tipos são soldáveis, mas o 17-4 PH e o 15-5 PH requerem procedimentos especiais

- Conformação: 304 e 316 oferecem melhor conformabilidade do que os graus de endurecimento por precipitação

- Trabalho a frio: 304 e 316 respondem bem ao trabalho a frio, enquanto o 17-4 PH é normalmente utilizado em condições de tratamento térmico

Capacidades de acabamento de superfícies

A capacidade de alcançar e manter o acabamento da superfície varia:

| Grau | Capacidade de polimento | Retenção do acabamento da superfície |

|---|---|---|

| 17-4 PH | Bom | Excelente |

| 304 | Excelente | Muito bom |

| 316 | Excelente | Excelente |

| 15-5 PH | Bom | Excelente |

Com base na minha experiência no PTSMAKE, recomendo o 17-4 PH quando é necessária uma elevada resistência e uma resistência moderada à corrosão, particularmente em aplicações aeroespaciais e médicas. No entanto, para ambientes marinhos ou aplicações que exijam a máxima resistência à corrosão, o aço inoxidável 316 poderá ser uma melhor escolha. O 304 continua a ser a opção mais económica para aplicações de uso geral em que a elevada resistência não é crítica.

Quais são as vantagens e as limitações?

Selecionar o material certo para o fabrico de precisão pode ser uma tarefa difícil. Muitos engenheiros debatem-se com o equilíbrio entre as propriedades do material, o custo e os requisitos de desempenho. Já vi projectos falharem simplesmente devido a uma má seleção de materiais, levando a reparações dispendiosas e a atrasos na produção.

O aço inoxidável 17-4 PH oferece uma excelente combinação de elevada resistência, boa resistência à corrosão e facilidade de fabrico. No entanto, também tem limitações, como a fissuração por corrosão sob tensão em determinados ambientes, que requerem uma análise cuidadosa durante a seleção do material.

Principais vantagens do aço inoxidável 17-4 PH

Relação resistência/peso superior

O aço inoxidável 17-4 PH oferece propriedades mecânicas excepcionais, mantendo um peso relativamente baixo. O material atinge uma resistência à tração máxima de 200.000 psi após tratamento térmico, o que o torna ideal para aplicações aeroespaciais e automóveis em que a elevada resistência e o peso mínimo são cruciais.

Excelente resistência à corrosão

O elevado teor de crómio (15-17.5%) cria uma camada protetora de óxido que proporciona uma excelente resistência:

- Corrosão atmosférica geral

- A maioria dos ácidos e soluções alcalinas

- Ambientes de água salgada

- Produtos químicos industriais

Opções versáteis de tratamento térmico

Uma das caraterísticas mais valiosas do 17-4 PH é a sua flexibilidade de tratamento térmico:

| Estado | Gama de temperaturas (°F) | Aplicações típicas |

|---|---|---|

| H900 | 900°F | Resistência e dureza máximas |

| H1025 | 1025°F | Resistência e ductilidade equilibradas |

| H1150 | 1150°F | Máxima ductilidade e tenacidade |

Propriedades de fácil fabrico

O material oferece uma excelente maquinabilidade e soldabilidade em comparação com outros aços de alta resistência. Recomendo-o para geometrias complexas e componentes de precisão porque:

- Boa estabilidade dimensional durante o tratamento térmico

- Deformação e distorção mínimas

- Compatível com processos de maquinagem standard

- Excelente capacidade de acabamento de superfície

Limitações notáveis a considerar

Suscetibilidade à fissuração por corrosão sob tensão (SCC)

O material pode ser vulnerável à SCC em condições específicas:

- Ambientes de elevada tensão de tração

- Presença de cloretos

- Temperaturas elevadas

- Certas condições de tratamento térmico

Considerações sobre os custos

Embora não seja uma limitação técnica, o 17-4 PH é mais caro do que os aços inoxidáveis convencionais. No entanto, as suas propriedades superiores justificam frequentemente o custo inicial mais elevado:

- Vida útil prolongada

- Requisitos de manutenção reduzidos

- Melhor desempenho em aplicações exigentes

Limitações de temperatura

O material apresenta algumas restrições em aplicações a temperaturas extremas:

- Temperatura máxima de serviço de cerca de 600°F

- Propriedades mecânicas reduzidas a temperaturas criogénicas

- Potenciais transformações de fase a temperaturas elevadas

Considerações específicas da aplicação

Requisitos específicos do sector

As diferentes indústrias têm requisitos diferentes que afectam a seleção de materiais:

| Indústria | Considerações fundamentais | Casos de utilização recomendados |

|---|---|---|

| Aeroespacial | Alta resistência, resistência à fadiga | Componentes do trem de aterragem |

| Médico | Biocompatibilidade, esterilização | Instrumentos cirúrgicos |

| Petróleo e gás | Resistência à corrosão, força | Componentes da válvula |

| Automóvel | Relação custo-eficácia, durabilidade | Componentes de alta tensão |

Factores ambientais

Ao selecionar o 17-4 PH, ter em conta o ambiente de funcionamento:

- Níveis de exposição química

- Ciclos de temperatura

- Padrões de tensão mecânica

- Humidade e condições atmosféricas

Requisitos de qualidade e certificação

As diferentes aplicações podem exigir certificações específicas:

- Especificações AMS para o sector aeroespacial

- Normas ASTM para engenharia geral

- Requisitos NACE para petróleo e gás

- Conformidade com a FDA para aplicações médicas

Através da minha experiência no PTSMAKE, descobri que a implementação bem sucedida do aço inoxidável 17-4 PH requer uma consideração cuidadosa das suas vantagens e limitações. Trabalhamos regularmente com os clientes para avaliar os seus requisitos específicos e ajudá-los a tomar decisões informadas sobre a seleção do material. A chave é equilibrar as propriedades excepcionais do material com as suas limitações no contexto de cada aplicação única.

Como é maquinado o aço inoxidável 17-4 PH?

A maquinagem do aço inoxidável 17-4 PH pode ser um desafio assustador para muitos fabricantes. A elevada resistência e dureza do material, especialmente na condição H900, conduzem frequentemente a um desgaste rápido da ferramenta e a acabamentos de superfície inconsistentes. Tenho visto muitas oficinas a debaterem-se com falhas prematuras de ferramentas e problemas de precisão dimensional quando trabalham com esta liga exigente.

A chave para maquinar com sucesso o aço inoxidável 17-4 PH reside na seleção das ferramentas de corte corretas, na manutenção de velocidades e avanços adequados e na implementação de estratégias de arrefecimento específicas. Com parâmetros de maquinação corretos e uma seleção de ferramentas adequada, é possível obter excelentes acabamentos de superfície e tolerâncias apertadas, maximizando a vida útil da ferramenta.

Diretrizes de seleção de ferramentas

A seleção das ferramentas de corte corretas é crucial para maquinar eficazmente o aço inoxidável 17-4 PH. Recomendo a utilização de ferramentas de metal duro com revestimentos especializados para um desempenho ótimo. As opções mais eficazes incluem:

- Ferramentas de metal duro revestidas com TiAlN multicamada

- Classes com revestimento PVD com maior resistência ao desgaste

- Ferramentas com ângulos de inclinação positivos para reduzir as forças de corte

Para operações de torneamento, descobri que as pastilhas com revestimento cerâmico têm um desempenho excecional, especialmente ao maquinar material em condições H900. O revestimento ajuda a dissipar o calor e aumenta significativamente a vida útil da ferramenta.

Parâmetros de corte recomendados

Com base na minha experiência, estes parâmetros de corte funcionam bem para a maioria das operações de maquinagem com 17-4 PH:

| Tipo de operação | Velocidade de corte (SFM) | Taxa de alimentação (IPR) | Profundidade de corte (polegadas) |

|---|---|---|---|

| Desbaste | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Acabamento | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Perfuração | 150-200 | 0.004-0.008 | - |

| Enfiamento | 100-150 | Dependente do passo | 0.002-0.005 |

Estratégias de arrefecimento

Um arrefecimento adequado é essencial quando se maquina aço inoxidável 17-4 PH. Eu recomendo sempre:

- Utilizar líquido de refrigeração a alta pressão (1000 PSI no mínimo)

- Direcionar o líquido de refrigeração com precisão para a aresta de corte

- Manutenção de um fluxo consistente de líquido de refrigeração durante toda a operação

- Considerar o arrefecimento criogénico para aplicações exigentes

Otimização do acabamento da superfície

Para obter acabamentos de superfície óptimos ao maquinar 17-4 PH:

- Manter uma configuração rígida da ferramenta com uma saliência mínima

- Utilizar ferramentas com raios de ponta adequados aos requisitos de acabamento

- Implementar a fresagem ascendente sempre que possível

- Monitorizar regularmente o desgaste da ferramenta para evitar a degradação da superfície

Gestão do desgaste das ferramentas

A gestão do desgaste da ferramenta é fundamental para uma maquinação bem sucedida do aço inoxidável 17-4 PH. Eu recomendo:

- Intervalos regulares de inspeção das ferramentas

- Implementação de sistemas de previsão de desgaste de ferramentas

- Utilização da tecnologia de monitorização do desgaste das ferramentas

- Ter ferramentas de cópia de segurança prontamente disponíveis

Considerações especiais para a condição H900

A condição H900 apresenta desafios únicos devido à sua maior dureza:

- Reduzir as velocidades de corte em 20-25% em comparação com o material recozido

- Aumentar a pressão e o caudal do líquido de refrigeração

- Utilizar configurações de ferramentas mais rígidas

- Considerar tecnologias de revestimento especializadas

Dicas de otimização de processos

Para otimizar o seu processo de maquinação:

- Começar com parâmetros de corte conservadores

- Monitorizar as forças de corte e ajustá-las em conformidade

- Documentar as combinações de parâmetros bem sucedidas

- Manter geometrias de ferramentas consistentes em todas as configurações

Armadilhas comuns a evitar

Alguns erros comuns a ter em conta incluem:

- Utilização de pressão inadequada do líquido de refrigeração

- Exceder as velocidades de corte recomendadas

- Negligenciar a monitorização do desgaste da ferramenta

- Utilização de geometrias de ferramentas inadequadas

Medidas de controlo da qualidade

Para garantir uma qualidade constante:

- Implementar inspecções regulares durante o processo

- Monitorizar os padrões de desgaste das ferramentas

- Medições do acabamento da superfície da via

- Documentar os parâmetros do processo para garantir a repetibilidade

A maquinagem do aço inoxidável 17-4 PH requer atenção aos detalhes e um planeamento adequado. Seguindo estas diretrizes e mantendo processos consistentes, é possível obter excelentes resultados, maximizando a vida útil da ferramenta e mantendo a qualidade da peça. Lembre-se que a maquinação bem sucedida deste material é um equilíbrio entre a produtividade e a vida útil da ferramenta - encontrar a combinação certa de parâmetros para a sua aplicação específica é a chave para o sucesso a longo prazo.

Que técnicas de soldadura são utilizadas?

A soldadura de aço inoxidável 17-4 PH pode ser complicada e já vi muitos fabricantes debaterem-se com problemas de fissuração e distorção. A técnica de soldadura errada pode levar a juntas enfraquecidas, resistência à corrosão comprometida e peças que não passam no controlo de qualidade. Estes problemas tornam-se ainda mais críticos nas aplicações aeroespaciais e médicas, onde a segurança é fundamental.

As técnicas de soldadura mais eficazes para o aço inoxidável 17-4 PH são as soldaduras TIG (GTAW) e MIG (GMAW), combinadas com um tratamento térmico adequado de pré-aquecimento e pós-soldadura. Estes métodos, quando executados corretamente, mantêm a força e a resistência à corrosão do material, minimizando a distorção.

Processo de soldadura TIG (GTAW)

A soldadura TIG destaca-se como o método preferido para o aço inoxidável 17-4 PH, especialmente para trabalhos de precisão. Recomendo esta técnica por várias razões fundamentais:

- Controlo superior sobre o banho de solda

- Excelente aspeto do cordão de soldadura

- Salpicos mínimos e soldaduras limpas

- Mais adequado para secções finas

O sucesso da soldadura TIG depende em grande medida da seleção correta dos parâmetros. Aqui está uma descrição detalhada dos parâmetros óptimos que considero mais eficazes:

| Parâmetro | Gama recomendada | Notas |

|---|---|---|

| Atual | 100-150 amperes | Ajustar em função da espessura |

| Tensão | 12-15 V | Manter a coerência |

| Velocidade de deslocação | 3-5 polegadas/min | Mais lento para secções mais espessas |

| Gás de proteção | 100% Árgon | Caudal de 20-25 CFH |

| Metal de enchimento | ER630 ou composição correspondente | Deve corresponder ao metal de base |

Considerações sobre a soldadura MIG (GMAW)

A soldadura MIG oferece taxas de deposição mais elevadas e é particularmente útil para secções mais espessas. As principais vantagens incluem:

- Velocidades de soldadura mais rápidas

- Melhor capacidade de colmatação de lacunas

- Maior produtividade

- Adequado para processos automatizados

| Parâmetro | Gama recomendada | Notas |

|---|---|---|

| Velocidade de alimentação do fio | 200-300 IPM | Com base no diâmetro do fio |

| Tensão | 22-26 V | Ajustar a estabilidade do arco |

| Atual | 160-200 amperes | Dependente da espessura |

| Destacar | 1/2 - 3/4 polegadas | Manter a coerência |

| Fluxo de gás | 35-45 CFH | 98% Ar/2% Mistura de O2 |

Preparação da pré-soldadura

A preparação adequada é crucial para uma soldadura bem sucedida do aço inoxidável 17-4 PH:

Limpeza de superfícies

- Remover todos os óleos, gorduras e contaminantes

- Utilizar acetona ou solventes semelhantes

- Evitar produtos de limpeza com cloro

Preparação das articulações

- Encaixe correto com folga mínima

- Ângulos de bisel normalmente 60-75 graus

- Recomenda-se uma face da raiz de 1/16 polegadas

Pré-aquecimento

- Aquecer a 300-400°F (149-204°C)

- Utilizar lápis de cor com indicação de temperatura

- Manter durante todo o processo de soldadura

Tratamento térmico pós-soldagem (PWHT)

Este é, sem dúvida, o passo mais crítico na soldadura do aço inoxidável 17-4 PH. O processo PWHT:

- Alivia as tensões residuais

- Restaura as propriedades mecânicas

- Evita a distorção e a fissuração

- Garante a estabilidade dimensional

O programa PWHT recomendado que utilizo é:

| Etapa | Temperatura | Tempo | Notas |

|---|---|---|---|

| Aquecimento | 1100°F (593°C) | 1-2 horas | Aumento lento |

| Manutenção | 1100°F (593°C) | 4 horas | Manter a temperatura |

| Arrefecimento | Temperatura ambiente | Ar frio | Sem arrefecimento |

Medidas de controlo da qualidade

Para garantir a qualidade da soldadura, aplique estes métodos de inspeção:

Inspeção visual

- Verificar a existência de defeitos na superfície

- Verificar o aspeto do cordão

- Procurar a uniformidade da cor

Ensaios não destrutivos

- Ensaios de penetração de corantes

- Inspeção por raios X

- Ensaios por ultra-sons

Ensaios mecânicos

- Resistência à tração

- Ensaio de dureza

- Ensaios de flexão

Desafios e soluções comuns

Com base na minha experiência, eis os problemas mais frequentes e as suas soluções:

Fratura a quente

- Solução: Reduzir a entrada de calor

- Manter a temperatura adequada do interpasse

- Utilizar metal de enchimento adequado

Distorção

- Solução: Utilizar uma fixação correta

- Aplicar uma sequência de soldadura equilibrada

- Controlo da entrada de calor

Perda de resistência à corrosão

- Solução: Limpeza correta após a soldadura

- Manter a proteção adequada

- Aplicar o PWHT correto

O sucesso da soldadura do aço inoxidável 17-4 PH depende em grande medida do cumprimento destes procedimentos estabelecidos e da manutenção de um controlo rigoroso de todos os parâmetros. No meu trabalho com fabricantes de dispositivos aeroespaciais e médicos, descobri que a atenção aos pormenores em cada etapa do processo é crucial para obter soldaduras consistentes e de alta qualidade que cumpram as rigorosas normas da indústria.

Qual é o seu desempenho em ambientes corrosivos?

Tenho reparado que muitos engenheiros se debatem com a seleção de materiais para ambientes corrosivos. Os seus componentes falham prematuramente devido à ferrugem e à corrosão, levando a substituições dispendiosas e a atrasos na produção. Pior ainda, estas falhas acontecem frequentemente sem aviso, causando paragens inesperadas e riscos de segurança.

O aço inoxidável 17-4 PH apresenta uma excelente resistência à corrosão na maioria dos ambientes, especialmente após um tratamento térmico adequado. Mantém a sua integridade estrutural em atmosferas marinhas e em condições de acidez moderada, embora possa ser vulnerável a ácidos fortes e a ambientes ricos em cloretos.

Compreender as propriedades de resistência à corrosão

A resistência à corrosão do 17-4 PH provém do seu teor de crómio (15-17.5%) e da camada passiva de óxido que forma. Na minha experiência de fabrico, este material supera consistentemente os aços inoxidáveis normais em vários aspectos fundamentais:

| Tipo de ambiente | Nível de resistência à corrosão | Notas de desempenho |

|---|---|---|

| Atmosfera marinha | Excelente | Mínimo de corrosão na superfície |

| Ácidos suaves | Bom | Adequado para pH > 4 |

| Ácidos fortes | Justo | Não recomendado para exposição prolongada |

| Soluções de cloreto | Moderado | Pode sofrer fissuração por corrosão sob tensão |

Efeitos de factores ambientais

A temperatura desempenha um papel crucial na forma como o 17-4 PH reage a ambientes corrosivos. Eu observei estes padrões:

Temperatura ambiente (20-25°C)

- Mantém uma excelente resistência à corrosão

- A camada passiva mantém-se estável

- Degradação mínima do material

Temperaturas elevadas (>150°C)

- Maior suscetibilidade à corrosão

- Corrosão acelerada em ambientes ácidos

- Requer medidas de proteção adicionais

Comparação com outros aços inoxidáveis

Quando se compara o 17-4 PH com outros aços inoxidáveis, há vários factores que se destacam:

| Grau de aço | Resistência à corrosão | Nível de força | Fator de custo |

|---|---|---|---|

| 17-4 PH | Elevado | Muito elevado | 1.5x |

| 316L | Muito elevado | Moderado | 1.3x |

| 304 | Moderado | Moderado | 1.0x |

| 440C | Baixa | Elevado | 1.2x |

Resistência à fissuração por corrosão sob tensão

Descobri que a condição de tratamento térmico afecta significativamente a resistência à fissuração por corrosão sob tensão (SCC):

Condição H900

- Maior resistência, mas menor resistência à corrosão

- Mais adequado para ambientes amenos

- Recomenda-se uma inspeção regular

Condição H1150

- Resistência melhorada ao SCC

- Propriedades de menor resistência

- Melhor para ambientes agressivos

Aplicações práticas em ambientes corrosivos

Com base na minha experiência em vários projectos de fabrico, eis as melhores práticas para utilizar o 17-4 PH em ambientes corrosivos:

Aplicações marítimas

- Utilizar a condição H1150 para uma melhor resistência à corrosão

- Aplicar revestimentos de proteção em zonas de salpicos

- Necessidade de um calendário de manutenção regular

Processamento químico

- Evitar o contacto direto com ácidos fortes

- Monitorizar cuidadosamente a exposição à temperatura

- Implementar medições periódicas da espessura

Utilização industrial no exterior

- Considerar os factores de corrosão atmosférica

- Planear a manutenção sazonal

- Utilizar tratamentos de superfície adequados

Opções de tratamento de superfície

Para melhorar a resistência à corrosão, vários tratamentos de superfície revelam-se eficazes:

| Tipo de tratamento | Nível de proteção | Impacto nos custos | Durabilidade |

|---|---|---|---|

| Passivação | Moderado | Baixa | 1-2 anos |

| Electropolimento | Elevado | Médio | 2-3 anos |

| Nitretação | Muito elevado | Elevado | 3-5 anos |

Medidas preventivas e manutenção

Para um desempenho ótimo em ambientes corrosivos, recomendo:

Protocolos de inspeção regular

- Exames visuais de 3 em 3 meses

- Medições anuais de espessura

- Documentação de quaisquer alterações de superfície

Procedimentos de limpeza

- Remover imediatamente os contaminantes da superfície

- Utilizar produtos de limpeza adequados

- Evitar métodos de limpeza abrasivos

Controlos ambientais

- Monitorizar a temperatura e a humidade

- Controlo da exposição a substâncias corrosivas

- Implementar sistemas de ventilação adequados

Através desta análise exaustiva do desempenho do 17-4 PH em ambientes corrosivos, o meu objetivo é fornecer informações práticas a engenheiros e projectistas. A chave é compreender as capacidades e limitações do material e, em seguida, implementar medidas adequadas para garantir um desempenho e uma longevidade óptimos.

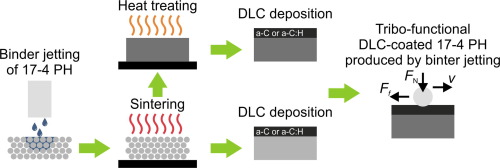

Que tratamentos de superfície e opções de acabamento estão disponíveis?

Selecionar o tratamento de superfície correto para o aço inoxidável 17-4 PH pode ser complicado. Muitos fabricantes debatem-se com o equilíbrio entre resistência à corrosão, requisitos estéticos e considerações de custo. Sem um acabamento de superfície adequado, mesmo os componentes de 17-4 PH da mais alta qualidade podem falhar prematuramente ou ficar aquém das expectativas de aparência.

Os tratamentos de superfície para o aço inoxidável 17-4 PH incluem passivação, electropolimento e várias opções de revestimento. Estes processos aumentam a resistência à corrosão, melhoram o aspeto estético e optimizam o desempenho dos componentes em aplicações específicas. Cada método de tratamento oferece vantagens e considerações únicas.

Compreender a passivação

A passivação é o tratamento de superfície mais fundamental para o aço inoxidável 17-4 PH. Este processo químico remove o ferro livre da superfície e cria uma camada protetora de óxido. Na PTSMAKE, utilizamos normalmente métodos de passivação com ácido cítrico ou ácido nítrico, dependendo dos requisitos do componente. O processo demora 20-30 minutos e proporciona uma excelente resistência à corrosão sem alterar as dimensões da peça.

Os benefícios comuns da passivação incluem:

- Maior resistência à corrosão

- Remoção de contaminantes da superfície

- Sem alterações dimensionais

- Opção de tratamento com boa relação custo-benefício

- Melhoria da limpeza da superfície

Benefícios e aplicações do electropolimento

O electropolimento é um processo eletroquímico que remove material da superfície, criando um acabamento liso e brilhante. Este tratamento é particularmente valioso para dispositivos médicos e equipamento de processamento de alimentos fabricados em aço inoxidável 17-4 PH. O processo reduz a rugosidade da superfície e remove picos e vales microscópicos.

Principais vantagens do electropolimento:

- Resistência superior à corrosão

- Melhoria da facilidade de limpeza

- Redução da aderência do produto

- Aspeto estético melhorado

- Diminuição da fixação bacteriana

Opções de revestimento e critérios de seleção

| Tipo de revestimento | Benefícios primários | Aplicações típicas | Gama de espessuras |

|---|---|---|---|

| PVD | Elevada dureza, resistência ao desgaste | Ferramentas de corte, peças decorativas | 2-5 μm |

| DCV | Excelente aderência, cobertura uniforme | Componentes de alta tensão | 3-10 μm |

| PTFE | Baixa fricção, resistência química | Equipamento de processamento de alimentos | 15-25 μm |

| Cromagem | Resistência ao desgaste, aspeto | Peças para automóveis | 10-50 μm |

| Niquelagem | Proteção contra a corrosão, condutividade | Componentes electrónicos | 5-25 μm |

Considerações sobre o tratamento térmico

A calendarização dos tratamentos de superfície relativamente ao tratamento térmico é crucial para o aço inoxidável 17-4 PH. Recomendamos a realização da maioria dos tratamentos de superfície após o tratamento térmico final para manter as propriedades ideais do material. No entanto, alguns revestimentos podem exigir modificações específicas no tratamento térmico:

- Limpeza pré-tratamento

- Ciclo de tratamento térmico

- Preparação da superfície

- Aplicação do revestimento

- Tratamento térmico pós-revestimento (se necessário)

Requisitos de rugosidade da superfície

Diferentes aplicações exigem valores específicos de rugosidade da superfície. Medimos a rugosidade da superfície utilizando valores Ra (média aritmética):

- Implantes médicos: Ra ≤ 0,2 μm

- Componentes de manuseamento de fluidos: Ra ≤ 0,8 μm

- Peças industriais gerais: Ra ≤ 1,6 μm

- Componentes estruturais: Ra ≤ 3,2 μm

Controlo de qualidade e métodos de ensaio

Para garantir a eficácia do tratamento de superfície, utilizamos vários métodos de teste:

- Ensaio de pulverização de sal para resistência à corrosão

- Ensaios de aderência para revestimentos

- Medições da rugosidade da superfície

- Ensaio de dureza

- Inspeção visual da qualidade estética

Impacto ambiental e sustentabilidade

Os processos modernos de tratamento de superfícies devem ter em conta os impactos ambientais. Implementamos várias medidas para minimizar a pegada ambiental:

- Sistemas de recuperação de produtos químicos em circuito fechado

- Programas de reciclagem de água

- Opções de revestimento sem COV

- Equipamento energeticamente eficiente

- Protocolos de minimização de resíduos

Considerações sobre custos e análise do ROI

Os custos do tratamento de superfície variam significativamente em função da complexidade e do volume do processo:

- Passivação básica: $0,5-2 por polegada quadrada

- Electropolimento: $2-5 por polegada quadrada

- Revestimento PVD: $5-15 por polegada quadrada

- Sistemas de revestimento complexos: $15-30 por polegada quadrada

O investimento é normalmente compensado:

- Vida útil prolongada dos componentes

- Requisitos de manutenção reduzidos

- Desempenho melhorado

- Valor acrescentado do produto

- Redução dos pedidos de garantia

Recomendações específicas da aplicação

Com base na experiência da indústria, eis os tratamentos de superfície ideais para aplicações comuns:

Dispositivos médicos

- Primário: Electropolimento

- Secundário: Passivação

- Opcional: Revestimentos antimicrobianos

Componentes aeroespaciais

- Primário: Revestimento PVD

- Secundário: Passivação

- Opcional: Lubrificantes de película seca

Equipamento de processamento de alimentos

- Primário: Electropolimento

- Secundário: revestimento PTFE

- Opcional: Tratamentos antimicrobianos

Aplicações marítimas

- Primário: Sistemas de revestimento de camadas múltiplas

- Secundário: Passivação

- Opcional: Ânodos de sacrifício

A compreensão destas opções de tratamento de superfície ajuda a otimizar o desempenho e a longevidade dos componentes. A chave é selecionar a combinação certa de tratamentos com base nos requisitos da aplicação, nas condições ambientais e nas restrições orçamentais.

Como é que o 17-4 PH é utilizado no sector aeroespacial e da defesa?

No fabrico aeroespacial e de defesa, a seleção do material errado para componentes críticos pode levar a falhas catastróficas. Quando as peças dos aviões falham durante o funcionamento, as consequências são frequentemente devastadoras. A margem de erro nestas indústrias é literalmente zero, tornando a seleção de materiais uma das decisões mais cruciais.

O aço inoxidável 17-4 PH é amplamente utilizado em aplicações aeroespaciais e de defesa devido à sua combinação única de elevada resistência, excelente resistência à corrosão e boa estabilidade dimensional. É comummente encontrado em trens de aterragem de aeronaves, componentes de mísseis e fixadores estruturais onde a fiabilidade é fundamental.

Aplicações críticas em sistemas de aeronaves

O aço inoxidável 17-4 PH tornou-se indispensável nos sistemas aeronáuticos modernos. Com base na minha experiência de fabrico no PTSMAKE, observei a sua utilização generalizada em..:

- Componentes do trem de aterragem

- Actuadores da superfície de controlo

- Fixadores estruturais

- Suportes do motor

- Fixações das asas

A elevada relação resistência/peso do material torna-o particularmente valioso nestas aplicações em que a redução de peso é crucial para a eficiência do combustível.

Propriedades-chave para aplicações de defesa

O sector da defesa exige materiais que resistam a condições extremas. Eis porque é que o 17-4 PH se destaca:

| Imóveis | Vantagem em aplicações de defesa |

|---|---|

| Elevada resistência à tração | Resiste a tensões mecânicas extremas |

| Excelente resistência à corrosão | Mantém a integridade em ambientes agressivos |

| Boas propriedades de fadiga | Garante a fiabilidade a longo prazo |

| Estabilidade dimensional | Mantém a precisão em condições variáveis |

| Resistência ao calor | Bom desempenho a temperaturas elevadas |

Fabrico de componentes de mísseis

Nos sistemas de mísseis, o 17-4 PH é crucial para vários componentes:

- Caixa do sistema de orientação

- Componentes de propulsão

- Elementos de suporte estrutural

- Mecanismos da superfície de controlo

A capacidade do material para manter as suas propriedades em condições de alta velocidade e temperaturas extremas torna-o ideal para estas aplicações.

Requisitos dos trens de aterragem das aeronaves

Os sistemas de trem de aterragem enfrentam desafios únicos:

- Cargas de alto impacto

- Ciclos de stress frequentes

- Exposição a várias condições climatéricas

- Exposição a produtos químicos (fluidos hidráulicos, agentes de degelo)

A combinação de propriedades do 17-4 PH responde eficazmente a estes desafios. Na PTSMAKE, maquinamos regularmente componentes de trens de aterragem que exigem tolerâncias apertadas e um acabamento superficial superior.

Considerações sobre o fabrico

Quando se trabalha com 17-4 PH para aplicações aeroespaciais, há vários factores que requerem atenção:

Protocolos de tratamento térmico

- Controlo da temperatura do tratamento da solução

- Monitorização do processo de envelhecimento

- Taxas de arrefecimento adequadas

Parâmetros de maquinagem

- Velocidades de corte óptimas

- Seleção adequada de ferramentas

- Requisitos do líquido de refrigeração

Controlo de qualidade

- Controlo dimensional

- Certificação de materiais

- Ensaios não destrutivos

Tratamento de superfície e acabamento

O desempenho dos componentes 17-4 PH depende frequentemente de um tratamento de superfície adequado:

Preparação da superfície

- Procedimentos de limpeza

- Requisitos de rugosidade da superfície

- Processos de pré-tratamento

Aplicações de revestimento

- Revestimento de conversão de cromato

- Opções de anodização

- Revestimentos especializados para o sector aeroespacial

Inspeção final

- Medição do acabamento da superfície

- Verificação da espessura do revestimento

- Ensaios de aderência

Certificação e normas de qualidade

As aplicações aeroespaciais e de defesa exigem o cumprimento rigoroso das normas da indústria:

- Certificação AS9100

- Conformidade com o NADCAP

- Rastreabilidade dos materiais

- Requisitos de documentação

- Protocolos de ensaio

Análise custo-eficácia

Apesar do seu custo inicial mais elevado em comparação com os aços inoxidáveis convencionais, o 17-4 PH oferece vantagens a longo prazo:

- Vida útil prolongada

- Requisitos de manutenção reduzidos

- Menor frequência de substituição

- Melhor desempenho Fiabilidade

De acordo com a minha experiência no PTSMAKE, os clientes consideram frequentemente que o custo total de propriedade é inferior com componentes 17-4 PH devido a estes factores.

Tendências futuras

As indústrias aeroespacial e de defesa continuam a evoluir, afectando a forma como o 17-4 PH é utilizado:

Métodos de fabrico avançados

- Aplicações de fabrico aditivo

- Técnicas de maquinagem melhoradas

- Novos processos de tratamento térmico

Controlo de qualidade melhorado

- Métodos de inspeção avançados

- Sistemas de monitorização em tempo real

- Melhoria dos processos de documentação

Fabrico sustentável

- Eficiência dos materiais

- Redução de resíduos

- Processamento eficiente em termos energéticos

A utilização do 17-4 PH em aplicações aeroespaciais e de defesa representa um equilíbrio perfeito entre desempenho, fiabilidade e eficácia de custos. À medida que as tecnologias de fabrico avançam, continuamos a descobrir novas formas de otimizar a sua utilização nestas aplicações críticas.

Qual é o seu papel no equipamento médico?

Na indústria médica, a escolha de materiais para equipamentos e instrumentos pode literalmente significar a diferença entre a vida e a morte. Muitas instalações de cuidados de saúde debatem-se com instrumentos que se corroem rapidamente, perdem a sua precisão ou suscitam preocupações quanto à segurança dos doentes devido à incompatibilidade de materiais. Os riscos não poderiam ser maiores quando se trata de selecionar materiais para aplicações médicas.

O aço inoxidável 17-4 PH surgiu como um material fundamental no fabrico de equipamento médico, oferecendo uma combinação óptima de força, resistência à corrosão e biocompatibilidade. As suas propriedades únicas tornam-no particularmente adequado para instrumentos cirúrgicos, implantes ortopédicos e ferramentas dentárias, garantindo a segurança dos doentes e a longevidade dos instrumentos.

As propriedades críticas para aplicações médicas

Quando falamos de equipamento médico, destacam-se três propriedades principais do aço inoxidável 17-4 PH:

Biocompatibilidade

- O baixo teor de níquel reduz as reacções alérgicas

- Libertação mínima de iões para os tecidos circundantes

- Excelente compatibilidade com os processos de esterilização

Propriedades mecânicas

- Elevada relação resistência/peso

- Dureza superior após tratamento térmico

- Resistência excecional ao desgaste

Resistência à corrosão

- Resistente aos fluidos corporais

- Resiste a esterilizações repetidas

- Mantém a integridade da superfície ao longo do tempo

Aplicações médicas comuns

Com base na minha experiência de fabrico no PTSMAKE, observei várias aplicações-chave em que o aço inoxidável 17-4 PH se destaca:

Instrumentos cirúrgicos

- Bisturis e tesouras cirúrgicas

- Fórceps e pinças

- Suportes de agulhas

- Retractores

Estes instrumentos requerem arestas precisas e a manutenção da sua nitidez através de múltiplos ciclos de esterilização.

Implantes ortopédicos

- Parafusos ósseos

- Placas

- Guias cirúrgicos

- Dispositivos de fixação temporária

A resistência e a biocompatibilidade do material tornam-no ideal para estas aplicações de suporte de carga.

Análise comparativa com outros materiais de qualidade médica

Aqui está uma comparação detalhada do 17-4 PH com outros materiais médicos comuns:

| Imóveis | 17-4 PH | AÇO INOXIDÁVEL 316L | Ti-6Al-4V | Ligas de CoCr |

|---|---|---|---|---|

| Resistência à tração (MPa) | 1070 | 485 | 860 | 655 |

| Dureza (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Resistência à corrosão | Excelente | Muito bom | Excelente | Bom |

| Custo-eficácia | Elevado | Moderado | Baixa | Baixa |

| Maquinabilidade | Bom | Excelente | Justo | Pobres |

Considerações sobre o fabrico

O processo de fabrico de equipamento médico que utiliza 17-4 PH requer considerações específicas:

Tratamento térmico

- Tratamento de solução a 1038°C (1900°F)

- Endurecimento por envelhecimento a várias temperaturas

- Controlo cuidadoso das taxas de arrefecimento

Acabamento de superfícies

- Electropolimento para maior resistência à corrosão

- Passivação para criar uma camada protetora de óxido

- Acabamento espelhado para aplicações específicas

Controlo de qualidade

- Tolerâncias dimensionais rigorosas

- Medições da rugosidade da superfície

- Requisitos de certificação dos materiais

Conformidade e normas regulamentares

Os fabricantes de equipamento médico devem respeitar:

Requisitos da FDA

- 21 CFR Parte 820

- Rastreabilidade dos materiais

- Validação do processo

Normas ISO

- ISO 13485 para dispositivos médicos

- ISO 10993 para biocompatibilidade

- ISO 14971 para gestão de riscos

Análise custo-benefício

O investimento em aço inoxidável 17-4 PH para equipamento médico revela-se frequentemente económico quando considerado:

Benefícios a longo prazo

- Vida útil prolongada

- Redução da frequência de substituição

- Custos de manutenção mais baixos

Vantagens de desempenho

- Propriedades mecânicas consistentes

- Capacidade de esterilização fiável

- Redução do risco de falha do material

Tendências e inovações futuras

A indústria médica continua a evoluir e, com ela, as aplicações do aço inoxidável 17-4 PH:

Métodos de fabrico avançados

- Capacidades de impressão 3D

- Processos de fabrico híbridos

- Tratamentos de superfície melhorados

Novas aplicações médicas

- Instrumentos cirúrgicos minimamente invasivos

- Instrumentos personalizados específicos para cada paciente

- Instrumentos dentários avançados

Já vi como a seleção de materiais é crucial no fabrico de equipamento médico. O aço inoxidável 17-4 PH provou ser, uma e outra vez, uma escolha fiável que cumpre os exigentes requisitos da indústria médica. A sua combinação de resistência, durabilidade e biocompatibilidade torna-o um material inestimável para a criação de dispositivos médicos seguros e eficazes.

Impacto ambiental e sustentabilidade

Um aspeto frequentemente negligenciado do equipamento médico é o seu impacto ambiental:

Reciclabilidade

- Elevado potencial de reciclagem

- Desperdício mínimo de material

- Processamento eficiente em termos energéticos

Considerações sobre o ciclo de vida

- A vida útil prolongada reduz os resíduos

- Impacto ambiental mínimo durante a utilização

- Práticas de fabrico sustentáveis

O sector médico exige materiais que possam cumprir requisitos rigorosos, garantindo simultaneamente a segurança dos doentes e a longevidade dos dispositivos. O aço inoxidável 17-4 PH continua a provar o seu valor neste ambiente desafiante, tornando-o um material indispensável para o fabrico de equipamento médico moderno.

Como é utilizado nas indústrias do petróleo, gás e energia?

Nos sectores do petróleo, gás e energia, a falha do equipamento pode levar a consequências catastróficas. Produtos químicos agressivos, pressões extremas e flutuações de temperatura ameaçam constantemente comprometer a integridade do sistema. Quando os componentes críticos falham, não só perturbam as operações, como também colocam sérios riscos de segurança e ambientais.

O aço inoxidável 17-4 PH desempenha um papel crucial nas aplicações de petróleo, gás e energia devido à sua força excecional, resistência à corrosão e capacidade de manter a integridade estrutural em condições extremas. É normalmente utilizado em válvulas, bombas e recipientes sob pressão, onde a fiabilidade é fundamental.

Aplicações críticas no sector do petróleo e do gás

A indústria do petróleo e do gás depende fortemente do aço inoxidável 17-4 PH para vários componentes críticos. Já vi este material destacar-se em:

- Ferramentas de fundo de poço

- Componentes da cabeça do poço

- Válvulas de segurança

- Equipamento de controlo do fluxo

- Recipientes sob pressão

Estas aplicações exigem materiais que possam resistir a ambientes corrosivos, mantendo a integridade estrutural. Reparei que a combinação de força e resistência à corrosão do 17-4 PH o torna particularmente valioso para estas aplicações exigentes.

Desempenho em ambientes agressivos

O desempenho do 17-4 PH em condições extremas é notável. Aqui está um resumo das suas capacidades:

| Fator ambiental | Caraterísticas de desempenho |

|---|---|

| Gama de temperaturas | -50°C a 300°C |

| Tolerância de pressão | Até 15.000 PSI |

| Resistência à corrosão | Excelente em ambientes com H2S |

| Compatibilidade química | Resistente à maioria dos compostos de hidrocarbonetos |

| Resistência ao desgaste | Dureza superficial superior após tratamento térmico |

Aplicações na produção de energia

No sector da produção de energia, o 17-4 PH é amplamente utilizado em:

Turbinas a vapor

A elevada resistência do material e a excelente resistência à fadiga tornam-no ideal para lâminas e rotores de turbinas. Observei que os componentes fabricados com 17-4 PH apresentam consistentemente um desempenho fiável, mesmo sob rotação a alta velocidade e exposição ao vapor.

Permutadores de calor

A combinação de boa condutividade térmica e resistência à corrosão faz do 17-4 PH uma excelente escolha para componentes de permutadores de calor. Estas propriedades garantem uma transferência de calor eficiente, mantendo a integridade estrutural.

Aplicações de energias renováveis

Nos sistemas de energias renováveis, o 17-4 PH revela-se valioso:

- Componentes do eixo da turbina eólica

- Equipamento para poços geotérmicos

- Sistemas de energia das marés

- Centrais térmicas solares

Considerações sobre a seleção de materiais

Ao selecionar o 17-4 PH para aplicações de petróleo, gás e energia, é necessário considerar vários factores:

- Temperatura de funcionamento

- Requisitos de pressão

- Ambiente químico

- Cargas mecânicas

- Expectativas de vida útil

Recomendo a realização de uma análise completa da compatibilidade dos materiais antes de finalizar a seleção. Isto ajuda a garantir um desempenho ótimo e a longevidade dos componentes em condições de funcionamento específicas.

Requisitos de manutenção e inspeção

As práticas de manutenção regular dos componentes 17-4 PH incluem

- Inspecções visuais para detetar a degradação da superfície

- Ensaios não destrutivos para deteção de fissuras

- Monitorização dos parâmetros de funcionamento

- Ensaios periódicos de dureza

- Monitorização da corrosão

Análise custo-benefício

Embora o 17-4 PH possa ter um custo inicial mais elevado em comparação com os materiais convencionais, os seus benefícios a longo prazo justificam frequentemente o investimento:

- Vida útil prolongada

- Requisitos de manutenção reduzidos

- Menor risco de falha catastrófica

- Desempenho de segurança melhorado

- Maior fiabilidade operacional

Tendências futuras

O sector da energia continua a evoluir e, com ele, as aplicações do aço inoxidável 17-4 PH. As tendências emergentes incluem:

- Integração em sistemas de energia a hidrogénio

- Tratamentos de superfície avançados para um melhor desempenho

- Desenvolvimento de protocolos optimizados de tratamento térmico

- Implementação de novas tecnologias de energias renováveis

Com base na minha experiência, tenho notado uma procura crescente de 17-4 PH em tecnologias energéticas emergentes, particularmente quando os materiais tradicionais não conseguem satisfazer os requisitos de desempenho. A versatilidade e a fiabilidade do material continuam a fazer dele a escolha preferida nestas aplicações exigentes.

Quais são os desafios na utilização do 17-4 PH?

Trabalhar com aço inoxidável 17-4 PH parece simples até se deparar com as suas complexidades ocultas. Reparei que muitos engenheiros subestimam os desafios que este material apresenta, levando a problemas de produção dispendiosos e a atrasos nos projectos. A combinação das suas propriedades únicas e requisitos de processamento específicos pode tornar o seu manuseamento particularmente complicado.

Apesar da sua excelente força e resistência à corrosão, o aço inoxidável 17-4 PH apresenta vários desafios de fabrico, incluindo fragilidade, fissuração por corrosão sob tensão e dificuldades de maquinagem de precisão. No entanto, estes desafios podem ser geridos através de uma seleção adequada do material e de técnicas de processamento avançadas.

Fragilidade e comportamento do material

A fragilidade do 17-4 PH é um dos seus maiores desafios. Este material apresenta padrões de comportamento diferentes consoante a condição de tratamento térmico:

- Condição H900: Resistência máxima mas maior fragilidade

- Condição H1150: Melhor ductilidade mas menor resistência

- Recozido em solução: Mais maquinável, mas requer tratamento térmico subsequente

Durante a minha experiência no PTSMAKE, desenvolvi abordagens específicas para lidar com estas condições:

| Condição de tratamento térmico | Nível de fragilidade | Dificuldade de maquinagem | Velocidade de corte recomendada |

|---|---|---|---|

| H900 | Elevado | Muito desafiante | 60-90 SFM |

| H1150 | Médio | Moderado | 90-120 SFM |

| Solução recozida | Baixa | Mais fácil | 100-150 SFM |

Riscos de fissuração por corrosão sob tensão (SCC)

A fissuração por corrosão sob tensão no 17-4 PH constitui uma preocupação séria que requer uma análise cuidadosa:

Factores ambientais

- Exposição a cloretos

- Temperaturas elevadas

- Condições ácidas

Questões relacionadas com o stress

- Tensões residuais de maquinagem

- Cargas aplicadas durante o serviço

- Efeitos do ciclo térmico

Para minimizar os riscos de SCC, implementamos estas medidas preventivas:

- Sequências corretas de tratamento térmico

- Parâmetros de maquinagem controlados

- Considerações sobre o tratamento da superfície

Dificuldades de maquinagem de precisão

A maquinação de precisão de 17-4 PH apresenta vários desafios únicos:

Desgaste e seleção de ferramentas

- Desgaste rápido da ferramenta devido à dureza do material

- Necessidade de ferramentas de corte especializadas

- Monitorização regular do estado das ferramentas

Parâmetros de corte

A vida útil da ferramenta na maquinagem 17-4 PH depende em grande medida de parâmetros de corte adequados:

| Parâmetro | Gama recomendada | Impacto na vida útil da ferramenta |

|---|---|---|

| Velocidade de corte | 80-120 SFM | Elevado |

| Taxa de alimentação | 0,004-0,008 IPR | Médio |

| Profundidade de corte | 0,020-0,100 polegadas | Médio |

Controlo da temperatura

A gestão da temperatura é crucial durante a maquinagem:

- Utilização de estratégias de refrigeração adequadas

- Prevenção do endurecimento por trabalho

- Manutenção da estabilidade dimensional

Soluções de fabrico avançadas

Para responder a estes desafios, utilizamos várias técnicas avançadas:

Estratégias de maquinação optimizadas

- Sistemas de refrigeração de alta pressão

- Configurações de máquinas rígidas

- Sistemas avançados de fixação de ferramentas

Protocolos de manuseamento de materiais

- Condições de armazenamento adequadas

- Fluxo de material controlado

- Controlos de qualidade regulares

Monitorização de processos

- Inspeção durante o processo

- Monitorização do desgaste da ferramenta

- Controlo estatístico do processo

Considerações sobre o controlo de qualidade

Manter a qualidade ao trabalhar com 17-4 PH requer:

Estabilidade dimensional

- Controlos regulares de calibração

- Ambiente com temperatura controlada

- Métodos de fixação adequados

Requisitos de acabamento da superfície

- Seleção adequada da ferramenta de corte

- Parâmetros de acabamento optimizados

- Considerações sobre o tratamento da superfície

Verificação das propriedades dos materiais

- Ensaio de dureza

- Análise da microestrutura

- Validação das propriedades mecânicas

Na minha experiência no PTSMAKE, a chave para uma maquinação 17-4 PH bem sucedida reside na compreensão destes desafios e na implementação de contramedidas adequadas. Isto inclui:

- Seleção adequada de ferramentas e parâmetros de corte

- Controlo regular e ajustamento dos processos

- Procedimentos abrangentes de controlo de qualidade

- Estratégias avançadas de maquinagem

Ao considerar cuidadosamente estes aspectos e implementar soluções adequadas, podemos gerir eficazmente os desafios associados à maquinagem 17-4 PH, mantendo elevados padrões de qualidade e produtividade.

Como selecionar o fornecedor certo?

Encontrar um fornecedor fiável para componentes de aço inoxidável 17-4 PH pode ser um desafio assustador. Muitos fabricantes sofreram atrasos dispendiosos, problemas de qualidade e retrocessos na produção devido ao facto de trabalharem com o fornecedor errado. Quando se trata de aplicações de missão crítica, mesmo pequenos defeitos na qualidade do material ou no tratamento térmico podem levar a falhas catastróficas.

A chave para selecionar o fornecedor certo reside na avaliação de cinco aspectos cruciais: certificação de materiais, consistência do tratamento térmico, capacidades de maquinagem, sistemas de garantia de qualidade e historial em projectos semelhantes. Uma avaliação exaustiva destes factores ajuda a garantir o fornecimento fiável de componentes críticos.

Requisitos de certificação de materiais

A certificação correta dos materiais é a base da garantia de qualidade dos componentes 17-4 PH. Exijo sempre que os fornecedores forneçam:

- Relatórios de ensaio do moinho (MTR) para cada lote

- Análise da composição química

- Documentação dos bens físicos

- Documentação sobre a rastreabilidade dos materiais

O nosso processo de validação inclui a referência cruzada de todos os documentos de certificação com normas internacionais como a ASTM A564/A564M. Isto garante que o material cumpre as especificações exactas para aplicações aeroespaciais e médicas.

Controlo do processo de tratamento térmico

O processo de tratamento térmico influencia significativamente as propriedades finais dos componentes 17-4 PH. Ao avaliar os fornecedores, concentro-me em:

| Aspeto do tratamento térmico | Requisitos essenciais | Porque é que é importante |

|---|---|---|

| Controlo da temperatura | Precisão de ±5°F | Garante propriedades consistentes do material |

| Documentação do processo | Registos pormenorizados de cada lote | Permite a rastreabilidade e a resolução de problemas |

| Calibração de equipamentos | Certificação regular | Mantém a fiabilidade do processo |

| Controlo da taxa de arrefecimento | Procedimentos documentados | Afecta a dureza e a resistência finais |

Avaliação das capacidades de maquinagem

As capacidades avançadas de maquinagem são cruciais para produzir componentes precisos de 17-4 PH. Eu avalio:

Infra-estruturas de equipamento

- Máquinas CNC de 5 eixos para geometrias complexas

- Ferramentas modernas de medição e inspeção

- Calendários de manutenção regulares

- Registos de calibração de equipamentos

Conhecimentos técnicos especializados

- Programas de formação de operadores

- Experiência com componentes semelhantes

- Compreensão dos parâmetros de maquinagem específicos do material

- Capacidades de otimização de processos

Normas de garantia de qualidade

Um sistema de gestão da qualidade sólido não é negociável. Os seguintes elementos devem estar presentes:

Sistema de gestão da qualidade

- Certificação ISO 9001:2015

- Certificação AS9100D para aplicações aeroespaciais

- Procedimentos de qualidade documentados

- Auditorias internas regulares

Capacidades de inspeção

- Equipamento CMM (Máquina de Medição por Coordenadas)

- Ensaio de rugosidade da superfície

- Instalações de ensaio de dureza

- Capacidades de ensaios não destrutivos

Registo de desempenho

O desempenho passado indica frequentemente a fiabilidade futura. Eu avalio:

Dados históricos

- Taxas de entrega atempada

- Taxas de rejeição de qualidade

- Tempo de resposta a problemas de qualidade

- Referências de clientes

Experiência em projectos

- Historial de fabrico de componentes semelhantes

- Experiência específica no sector

- Capacidade de resolução de problemas

- Qualidade do apoio técnico

Avaliação da estabilidade financeira

A saúde financeira de um fornecedor tem um impacto direto na sua capacidade de manter a qualidade e os compromissos de entrega:

- Demonstrações financeiras da empresa

- Notações de crédito

- Investimento em novas tecnologias

- Reputação no mercado

Comunicação e apoio

Uma comunicação eficaz é crucial para o êxito das parcerias:

Capacidade de resposta

- Tempo de resposta a consultas técnicas

- Processo de resolução de problemas de qualidade

- Disponibilidade de apoio técnico

- Gestão da documentação

Ferramentas de colaboração

- Acesso ao portal em linha

- Acompanhamento da produção em tempo real

- Sistemas de partilha de documentos

- Mecanismos de informação sobre a qualidade

Preço e estrutura de custos

Embora o preço não deva ser o principal fator, é importante compreendê-lo:

- Discriminação dos custos dos materiais